Керамические шары для мельниц: Мелющие тела | Керамика Гжели

Содержание

Китай керамические шарики из оксида алюминия производители, поставщики, фабрика

Краткое введение:

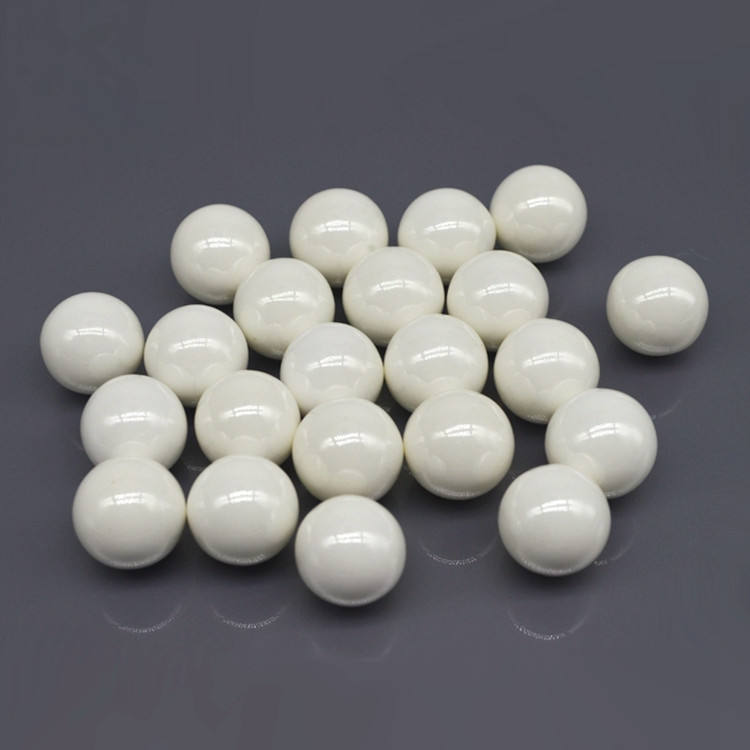

Керамические шарики из оксида алюминия относятся к таким материалам, как боксит, роликовый порошок, промышленный порошок глинозема и высокотемпературный кальцинированный порошок альфа-глинозема в качестве сырья после дозирования, измельчения, измельчения (варки, получения грязи), формования и сушки. с помощью таких процессов, как спекание и т. д., и широко используется в основном в качестве шлифовальной среды.

Согласно различным спецификациям, существуют разные типы керамических шариков из оксида алюминия.

. Среди них удельный вес (плотность) 92 шариков глинозема выше 3,60, содержание глинозема выше 92% и содержание железа низкое. То же сырье, та же формула и та же температура обжига, чем меньше размер порошка после измельчения сырья, тем выше удельный вес и тем лучше износостойкость.

Благодаря своей высокой прочности, высокой твердости, высокой износостойкости, высокому удельному весу, небольшому размеру, высокотемпературной стойкости, коррозионной стойкости, отсутствию загрязнения и другим превосходным характеристикам он широко используется в различных типах керамики, эмали, стекла, химических веществ. промышленности и т. д. Тонкая обработка и глубокая обработка толстых и твердых материалов используется в шаровых мельницах, шаровых мельницах, вибрационных мельницах и другом оборудовании для тонкого измельчения. Его эффективность измельчения и износостойкость намного лучше, чем у обычных шариков или натуральной гальки. По сравнению с шарами из натурального камня и обычными фарфоровыми шарами износостойкость 92 глиноземных шаров увеличена в 20-40 раз, эффективность измельчения увеличена на 40-60%, а эффективный КПД мельницы увеличен на 30-40%. Общая стоимость — шары из натурального камня. Увеличивается срок службы мельницы на 40-60%.

промышленности и т. д. Тонкая обработка и глубокая обработка толстых и твердых материалов используется в шаровых мельницах, шаровых мельницах, вибрационных мельницах и другом оборудовании для тонкого измельчения. Его эффективность измельчения и износостойкость намного лучше, чем у обычных шариков или натуральной гальки. По сравнению с шарами из натурального камня и обычными фарфоровыми шарами износостойкость 92 глиноземных шаров увеличена в 20-40 раз, эффективность измельчения увеличена на 40-60%, а эффективный КПД мельницы увеличен на 30-40%. Общая стоимость — шары из натурального камня. Увеличивается срок службы мельницы на 40-60%.

Обработка продукции:

Упаковка, склад и загрузка:

Общие условия ведения бизнеса:

Ценовой срок | EXW, ОБМАНЫВАЙТЕ, CFR, CIF | |

Условия оплаты | T / T, L / C в смотровом стекле | |

Детали упаковки | Тип: | Тканый мешок с поддоном без фумигации |

Размер : | 1 м x 1 м x 0,1 м (размер поддона) | |

Масса: | 1000-1300 кг на поддон | |

25-27 тонн на 20′ FCL | ||

20 поддонов по 20′ FCL | ||

Марка и этикетка: | Настраиваемый | |

Срок поставки | . | |

.Время выполнения заказа ≤75Mt в течение 14 дней | ||

Документы | .Полный комплект коносамента | |

.Счет-фактура | ||

.Товарная накладная | ||

.Сертификат происхождения (CO, форма A, форма E, форма F) | ||

.Другие документы по запросу |

Сопутствующие товары, которые могут вас заинтересовать:

Характеристики:

По сравнению с традиционными мелющими телами, такими как обычные шары из оксида алюминия, шары из силиката циркония, агатовые шары и стеклянные шарики, шары из ультрамикрокристаллического оксида алюминия обладают характеристиками высокой прочности, высокой твердости и низкого износа, что делает их не имеющими аналогов среди традиционных мелющих тел. Эффективность измельчения.

Эффективность измельчения.

Керамический шар со сверхнизким износом и ультрамикрокристаллическим оксидом алюминия может предотвратить загрязнение материалов, особенно материалов с высокой твердостью, которые имеют очень высокую эффективность шлифования; шары мелющих тел имеют длительный срок службы.

Небольшое исходное сырье из глинозема с кристаллами 39, процесс тонкого формования и хорошая технология низкотемпературного и медленного обжига гарантируют, что микроструктура шара мелющих тел будет плотной и маленькой; Внешний вид круглый, а цвет яркий, что делает его шариком мелющих тел из оксида алюминия. Подходит для шлифования материалов с высокой твердостью.

Технические данные:

Характеристики | Предметы | SS-WAB-92 | SS-WAB-95 | SS-ZSB-410 | SS-ZTA-370 | SS-WAB-75 |

Химический состав | Al2O3(%) | ≥92 | ≥95 | — | ≥90 | ≥75% |

SiO2(%) | ≤7% | ≤4 | 33 | ≥6 | — | |

ZrO2 | — | — | ≥65 | ≥3 | — | |

CaO + MgO + Fe2O3+ Другое (%) | ≤2 | ≤1 | ≤2 | ≤1 | — | |

Физические свойства | Насыпная плотность (г / см3) | ≥3. | ≥3.65 | ≥4.0 | ≥3.70 | ≥3.26 |

Твердость (по шкале Мооса) | ≥9 | ≥9 | ≥8 | ≥9 | ≥8 | |

Впитывание воды(%) | ≤0.01 | ≤0.01 | ≤0.01 | ≤0.01 | ≤0.01 | |

Скорость собственного износа (‰) | ≤0.15 | ≤0.10 | ≤0.01 | ≤0.06 | ≤0.25 | |

Цвет | белый | белый | Желтый белый | Молочно-белый | белый |

Доступная спецификация:

Размер | Толерантность |

Φ1-Φ15 (мм) | ±0. |

Φ16-Φ25 (мм) | ±1 |

Φ30-Φ40 (мм) | ±1.5 |

Φ50-Φ60 (мм) | ±2 |

Φ70-Φ80 (мм) | ±3 |

Φ90 (мм) | ±3.5 |

Примечания: 25 кг / мешок

заявка:

Подходит для различного лабораторного небольшого измельчающего оборудования, промышленных песчаных мельниц, шаровых мельниц с перемешиванием, шаровых барабанных мельниц и другого оборудования, для электронного шлама, керамического порошка, аккумуляторного сырья, редкоземельных материалов, неметаллических минералов, красок, пигментов и т. Д.

горячая этикетка : Керамические шарики из оксида алюминия, Китай, производители, поставщики, завод

Керамические элементы помольного оборудования — Мелющие тела для комплектации помольного оборудования, применяемого в керамической, добывающей, химической, пищевой и др.

областях промышленности.

областях промышленности.

Мелющие тела для комплектации помольного оборудования, применяемого в керамической, добывающей, химической, пищевой и др. областях промышленности.

Все большее применение благодаря своим уникальным свойствам –высокая прочность, твердость, износостойкость и химическая стойкость –оксид алюминия находит в качестве облицовки (футеровки) мельниц и материала для изготовления элементов помола (мелющих тел) – шаров и цилиндров (цильпебсов).

Корундовые мелющие тела АО 95 выпускаются в форме шаров и цильпебсов (цилиндров) для размола различных материалов, в том числе минералов, глазурованных плиток, продовольствия, приготовления шликеров, растирания и приготовления паст. Низкая истираемость корундовых мелющих тел позволяет сохранить чистоту материалов при помоле.

Мелющие тела (цилиндры) опробованы в огнеупорной, цементной промышленности. Керамические мелющие тела цилиндры позволяют выйти на новый уровень качества продукции, выпускаемой Вашей компанией, за счет сокращения намола позволяют получить высокую чистоту продукта, а за счет большей плотности мелющего тела, увеличить производительность Вашего производства.

Срок службы мелющих тел — цилиндров зависит от многих факторов. Например, при тонком и супертонком помолах глинозема и кварцевого песка износ мелющих тел составляет за 4-6-ти часовой цикл помола не более 1 % от массы загруженных мелющих тел. Так, например, по сравнению с фарфоровыми (стеатитовыми, кордиеритовыми имуллитовыми) мелющими телами (шарами) стойкость к истиранию тел из оксида алюминия АО95 выше в 5 — 10 раза.

Мелющие тела для комплектации помольного оборудования, применяемого в керамической, добывающей, химической, пищевой и др. областях промышленности изготавливаются из керамики с содержанием Al2O3 — не менее 95% . Преимуществами керамических мелющих тел — цилиндров являются: повышенная износостойкость, а так же высокая интенсивность измельчения при минимальном загрязнении измельчаемого продукта.

Алюминооксидные мелющие шары широко применяются в грануляторах в качестве абразивного средства для керамического сырья и в шаровых мельницах — агрегатах, предназначенных для измельчения различных материалов.

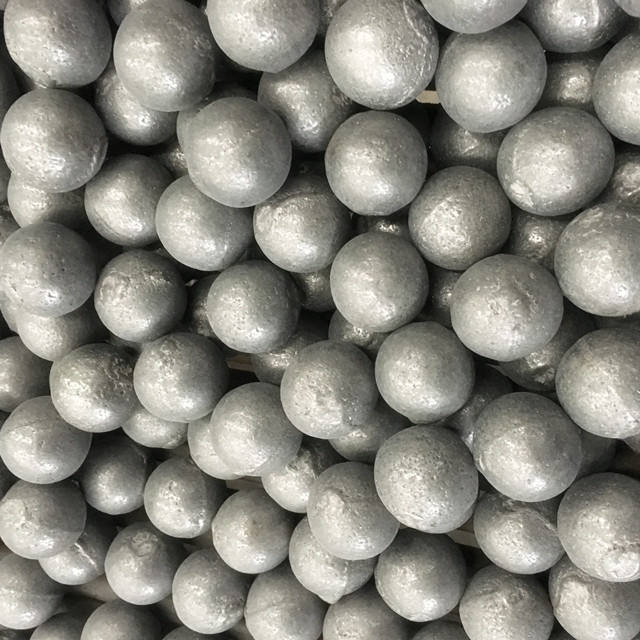

Мелющие тела, шары керамические являются основным видом материалов, которые используются при измельчении железной руды и руд цветных металлов, цементного клинкера, угля, строительных материалов, на фабриках по производству эмали благодаря высокой плотности, высокой прочности и высокому сопротивлению износу. Рекомендуются к применению в цементной промышленности, так как данные мелющие тела значительно тверже чугунных.

Бисер керамический — основные преимущества бисера керамического: превосходная устойчивость к истиранию; высокий удельный вес увеличивает эффективность перемола; отсутствие примесей. Используются для перемола: циркониевого песка, диоксида силикона, кальцита, магнитного покрытия, красок и лаков, пигментов, покрытий, керамической глазури, диоксида титана, химикатов, медицинских препаратов.

Будем рады получить от Вас запросы с указанием требований к изделию и условий эксплуатации с приложенными чертежами.

ООО ПК ХИМПРОМ ТЕХНОЛОГИЯ

Петров Андрей Сергеевич

т/факс: (8313) 24-40-26

сайт: www. chemind-tec.ru

chemind-tec.ru

e-mail: [email protected]

Стеатитовые керамические мелющие шары и наполнители

Стеатит представляет собой композит метасиликата магния, состоящий из мыльного камня отборного качества, фарфоровой глины, карбоната бария и других химических веществ в его остатках. Композитная сырьевая смесь подвергается мокрому измельчению до микроразмера частиц. Суспензию композита сушат распылением в распылительной сушилке, управляемой микропроцессором, с образованием однородных сыпучих сферических гранул. Такие гранулы прессуют при уплотнении под высоким давлением в Т.С. формовочные инструменты в одноосных или изостатических автоматических уплотняющих прессах.

Прессованные блоки футеровки мельниц и мелющие тела спекаются при температуре около 1350°C в газовых высокотемпературных печах в естественной окислительной атмосфере с образованием непроницаемого, застеклованного, прочного, непористого, плотного твердого материала. Благодаря своей механической прочности и другим относительным свойствам стеатитовая керамика считается наиболее подходящим керамическим композитом для футеровки шаровых мельниц и мелющих тел.

Благодаря своей механической прочности и другим относительным свойствам стеатитовая керамика считается наиболее подходящим керамическим композитом для футеровки шаровых мельниц и мелющих тел.

Истинная стоимость мельничной футеровки и мелющих тел измеряется продолжительностью безотказной работы по отношению к производительности мельницы. Наши стеатитовые керамические мелющие шары хорошо известны своим превосходным качеством, оптимальными результатами измельчения и долгим сроком службы.

Керамический композит на основе стеатита марки HF 82 компании Jyoti Ceramic соответствует немецкой стеатитовой керамике марки KER 221. Это не содержащая щелочи, прочная, твердая и плотная керамика с низкими потерями.

| Физические свойства | ||

|---|---|---|

| Цвет | — | Кремовый белый |

| Плотность | г/см 3 | 2,70 ± 0,05 |

| Насыпная плотность | кг/л | 1,60 ± 0,05 |

| Водопоглощение | % | 0,00 |

| Прочность на изгиб | МПа | 130 |

| Прочность на сжатие | МПа | 850 |

| Твердость по Виккеру | Hv 5 (кг/мм 2 ) | 520 — 550 |

| Твердость по шкале Мооса | — | 7 |

| Коэффициент линейного теплового расширения (20 ℃ – 1000 ℃) | Х 10 -6 / ℃ | 8,5 |

| Безопасная рабочая температура (без нагрузки) | ℃ | 1050 |

| Объемное удельное сопротивление (20 ℃) | Ом — см | 10 13 |

| Совокупная потеря на износ / час после 120 часов испытания на износ | % | 0,025 |

| Химические свойства | ||

|---|---|---|

| SiO 2 | 61,5% | |

| MgO | 27,4% | |

| ВаО | 3,2% | |

| Алюминий 2 О 3 | 6,8% | |

| Fe 2 О 3 | 0,5% | |

| Нет 2 О | 0,1% | |

| СаО | 0,5% | |

*Стеатитовая керамика устойчива ко всем кислотам и щелочам, кроме плавиковой кислоты.

Разнообразное промышленное применение стеатита Мелющие тела

Бумажная масса

Промышленность

Производство каучука/латекса

Краска

Промышленность

Минеральное сырье

Промышленность

Чернила

Промышленность

Пищевая промышленность

Промышленность

Стеатитовые керамические конические и плоские футеровочные кирпичи для мельниц

Стеатитовые керамические футеровочные кирпичи для мельниц защищают стальной корпус шаровой мельницы и обеспечивают высокую чистоту измельчения. Они имеют шпунт и канавку, чтобы во время установки образовать блокирующий рисунок. Это обеспечивает прочную фиксацию кирпичей в корпусе мельницы и в торцевых фланцах с минимальным количеством фиксирующего клея/цемента. Замковое крепление кирпичей предотвращает их расшатывание при укладке, скалывание и отслаивание краев. Стеатитовые кирпичи для футеровки мельниц доступны в широком диапазоне размеров и толщины, чтобы соответствовать малым и большим шаровым мельницам.

Особенности и преимущества

- Химически инертен и не вступает в реакцию с химическими веществами, кроме плавиковой кислоты.

- Более низкая стоимость по сравнению с глиноземной керамикой.

- Скорость износа футеровки незначительна и более постоянна по сравнению с традиционными керамическими футеровочными материалами.

- Размерная стабильность: Стеатитовые керамические футеровочные кирпичи однородны и стабильны по размерам.

- Простота обработки, крошения или шлифовки: любой квалифицированный или полуквалифицированный каменщик может легко и быстро выполнить монтаж футеровки в шаровой мельнице под наблюдением инженера-строителя / инженера-механика.

- Прочный и прочный, устойчивый к сильным ударам, сильному истиранию и коррозионному износу.

- Обладает более высокой термостойкостью, чем сталь, резина, полиуретан, природный камень и другие традиционные материалы для футеровки мельниц.

- Значительное увеличение объема мельницы за счет меньшей толщины по сравнению с традиционной каменной футеровкой.

Высокая производительность

Прочный тонкий футеровочный кирпич из стеатитовой керамики увеличивает рабочий объем мельницы по сравнению с толстыми футеровочными блоками из природного камня. В шаровой мельнице диаметром 1800 мм и длиной 1800 мм футеровка из стеатитового кирпича толщиной 65 мм увеличит рабочий объем мельницы на 25% по сравнению с обычными футеровочными блоками из натурального камня толщиной 125 мм.

Рекомендуемая схема футеровки в шахматном порядке

Корпус мельницы с футеровкой из конического кирпича

Шаровая мельница с футеровкой из кирпича

Расчет для футеровки кирпичом не считаются ).

1. Прямые кирпичи для фланцев

| , где |  : N1 = Количество прямых кирпичей |

|  : a1 = длина прямого кирпича в см | |

|  : b1 = Ширина прямого кирпича в см | |

|  : D = внутренний диаметр фрезы в см |

2. Конические кирпичи с цилиндрической поверхностью

Конические кирпичи с цилиндрической поверхностью

| где |  : N2 = количество конических кирпичей |

|  : a2 = длина конического кирпича в см | |

|  : b2 = ширина конического кирпича в см | |

|  : D = внутренний диаметр фрезы в см | |

|  : L = внутренняя длина мельницы после футеровки в см |

Пример: Для расчета количества кирпичей, необходимых для Ø 6 ‘ X 6 ‘ Длинная (Ø 180 см X 180 см длина) цилиндрическая шаровая мельница (фланцы футерованы первыми)

9000 2 Здесь: а1 = a2 = 150 мм = 15 см

b1 = b2 = 50 мм = 5 см

D = 180 см

L = 170 см

Стеатитовый керамический футеровочный кирпич

9000 2 Допуски на размеры ±0,5 мм или 2,0% в зависимости от того, что больше, припуск на изгиб максимум 0,5% длины.

Размеры и вес блоков футеровки мельниц стандартного размера

| Номер блока | Размер в миллиметрах | Приблизительный вес в кг | Подходит для шаровой мельницы размера | |||

|---|---|---|---|---|---|---|

| Конус | А | Б | С | Д | ||

| С-32 | 40,0 | 47,0 | 32,0 | 100 | 0,465 | Ø от 457 до 762 мм (Ø от 18 до 30 дюймов) |

| С-51 | 59,5 | 65,0 | 51,5 | 150 | 1.400 | 900 мм Ø (3’ Ø) |

| С-53 | 59,5 | 65,0 | 53,5 | 150 | 1.450 | Ø 1200 мм (4′ Ø) |

| С-54 | 59,5 | 65,0 | 54,5 | 150 | 1.470 | Ø 1524 мм (Ø 5 футов) |

| С-55 | 59,5 | 65,0 | 55,5 | 150 | 1. 450 450 | Ø 1830 мм (Ø 6 футов) |

| Прямой | ||||||

| Б-30 | 50,0 | 30,0 | — | 100 | 0,400 | Для торцевой футеровки мельницы: от Ø457 до 762 мм (от 18 до 30 дюймов) |

| Б-32 | 32,0 | 47,0 | — | 100 | 0,400 | — |

| Б-42 | 65,0 | 42,0 | — | 150 | 1,070 | Для торцевой футеровки мельницы: от Ø900 мм до 2133 мм (Ø от 3 до 7 футов) |

| Б-53 | 53,3 | 65,0 | — | 150 | 1,360 | — |

Стеатитовые керамические мелющие тела

Типы стеатитовых мелющих тел

Стеатитовые керамические шары и кирпичи для футеровки мельниц изготовлены из одного и того же мелкозернистого композита и являются идеальным партнером по производительности. Таким образом, они лучше сохраняют форму и служат дольше, чем кремень/речная галька, природные камни, фарфор и т. д. Благодаря более высокой плотности, твердости, ударной вязкости и более высокой степени сферичности керамические мелющие тела из стеатита экономят более 20-25% времени измельчения. чем речная галька.

Таким образом, они лучше сохраняют форму и служат дольше, чем кремень/речная галька, природные камни, фарфор и т. д. Благодаря более высокой плотности, твердости, ударной вязкости и более высокой степени сферичности керамические мелющие тела из стеатита экономят более 20-25% времени измельчения. чем речная галька.

(Шлифовальные тела из стеатитовой керамики выделяют мало тепла в процессе измельчения. Они идеально подходят для измельчения материалов, чувствительных к температуре, таких как краски, фосфорсодержащие материалы, химические растворители и т. д.)

Преимущества керамических шлифовальных тел из стеатита

- Более высокая плотность, твердость и сферичность: По сравнению с кремневой речной галькой и природным камнем.

- Увеличенный срок службы измельчения : Поскольку мелющие тела Steatite имеют плотную однородную внутреннюю микроструктуру, они обеспечивают превосходную износостойкость по сравнению с другими обычными средами.

- Широкий диапазон размеров: Стеатитовые мелющие тела сателлитного типа доступны в 8 различных размерах Ø 6, 8, 10, 12,5, 15, 20, 25, 30 и изостатические (ISO) прессованные тела диаметром 40, 50 и 60 мм до соответствуют самым требовательным приложениям для дисперсии и уменьшения размера частиц.

- Простота использования: Стеатитовые мелющие тела полностью застеклованы, непористы и имеют атласно-гладкую поверхность, что обеспечивает легкую и тщательную очистку при переходе от одного цветового оттенка к другому.

- Низкое загрязнение : При высоком уровне однородности скорость износа наших мелющих тел Steatite настолько незначительна, что не влияет на цвет и состав конечного продукта.

- Однородное качество : Стеатитовые мелющие тела производятся на самом современном заводе при строгом контроле качества на различных этапах производства, чтобы обеспечить постоянство качества и вывести мелющие тела на самый высокий уровень качества.

Стеатит Керамические сферические и цилиндрические мелющие тела для различных типов мельниц.

Шаровые мельницы : Шаровые мельницы наиболее часто используются для измельчения частиц. Вращающийся сосуд, «барабан», облицованный керамическим кирпичом, содержит мелющие тела и сырье для измельчения.

Шаровые мельницы подразделяются на:

Периодического и непрерывного типа : Шаровые мельницы периодического действия универсальны и широко используются. Уменьшение размера частиц происходит за счет удара о материал кувыркающихся мелющих тел и истирания между ними и стенкой мельницы.

Рекомендуемые размеры:

25 мм, 30 мм, 40 мм, 50 мм и 60 мм

Шаровая мельница периодического действия

Выбор мелющих тел

Для свежей загрузки наиболее распространенной практикой является использование шаров трех разных размеров: 25 % большого размера, 50% среднего размера и 25% маленького размера. Могут быть случаи, когда может потребоваться использование от 2 до 4 мелющих шаров разного размера. Это потребует изменения пропорций каждого используемого размера. Для посыпки мельницы мы предлагаем набор шаров самого большого диаметра.

Могут быть случаи, когда может потребоваться использование от 2 до 4 мелющих шаров разного размера. Это потребует изменения пропорций каждого используемого размера. Для посыпки мельницы мы предлагаем набор шаров самого большого диаметра.

Рекомендуемая загрузка измельчаемого материала и мелющих тел.

Загрузка измельчаемого материала:

Не существует жестких правил загрузки мельниц; некоторые общие правила взяты из опыта операторов, что помогает достичь оптимальной эффективности фрезерования при экономичных затратах. В большинстве случаев качество измельчаемого материала должно составлять 25-30% от полезного объема мельницы. Несоблюдение этих ограничений может привести к повышенному износу мелющих тел и футеровки мельницы или к значительному увеличению времени измельчения.

Рекомендуемое количество мелющих тел:-

Для достижения оптимальной эффективности измельчения мы рекомендуем.

1) Для мельниц периодического действия: Мелющие тела должны заполнять 55% полезного объема мельницы

2) Для мельниц непрерывного действия: Мелющие тела должны заполнять 35% полезного объема мельницы.

Для расчета загрузки среды для цилиндрической мельницы. Формула приведена ниже:

| Где |  : M = Вес загрузки мелющих тел в кг |

|  : D = внутренний диаметр фрезы в см после футеровки | |

|  : L = внутренняя длина мельницы в см после футеровки |

Для шаровой мельницы периодического действия:

M = 0,000691 X D 2 X L

Пример: Для расчета загрузки мелющих тел для линии по производству стеатитового кирпича d размер мельницы периодического действия: Ø 6 футов x 6 футов в длину (Ø 180 см x 180 см L) (Мельничные отверстия не учитываются).

Толщина конического кирпича = 6,5 см

Толщина прямого кирпича = 4,2 см

| Поэтому | Д = 180 – 13 = 167 см |

|  : Д = 180 – 8,4 = 171,6 см | |

| М = 0,000691 х 167 2 х 171,6 | |

| Количество мелющих тел = 3307 кг |

Объем шаровой мельницы, загрузка среды и число оборотов в минуту

| № | Внутренний диаметр мельницы | Толщина футеровки | Полезный объем мельницы | Среда, кол-во при 55% об.  | Количество и размер носителя, % | Скорость | |

|---|---|---|---|---|---|---|---|

| мм | Дюйм | мм | литр | кг | мм | об/мин | |

| 1 | 450 | 18 | Конус: 47 Прямая: 30 | 38,8 | 34 | 50 % Ø 20 мм + 50 % Ø 25 мм | 37 – 38 |

| 2 | 600 | 24 | » | 108,6 | 95 | 50 % Ø 25 мм + 50 % Ø 30 мм | 32 – 33 |

| 3 | 750 | 30 | » | 233,3 | 205 | 50% Ø 25 мм + 50% 30 мм | 30 – 31 |

| 4 | 900 | 36 | Конус: 65 Прямая: 42 | 380,2 | 334 | 25% Ø 25 мм + 50% Ø 30 мм и 25% Ø 40 мм | 27 – 28 |

| 5 | 1050 | 42 | » | 642,4 | 565 | 25% Ø 25 мм + 50% Ø 30 мм и 25% Ø 40 мм | 25 – 26 |

| 6 | 1200 | 48 | » | 1004 | 883 | 25% Ø 25 мм + 50% Ø 30 мм и 25% Ø 40 мм | 23 – 24 |

| 7 | 1350 | 54 | » | 1480. 6 6 | 1303 | 25 % Ø 30 мм + 50 % Ø 40 мм и 25 % Ø 50 мм | 21 — 22 |

| 8 | 1500 | 60 | » | 2088.3 | 1837 | 25% Ø 30 мм + 50% Ø 40 мм и 25% Ø 50 мм | 20 – 21 |

| 9 | 1800 | 72 | » | 3760.4 | 3309 | 25 % Ø 30 мм + 50 % Ø 40 мм и 25 % Ø 50 мм | 18 — 19 |

Рекомендуемая скорость вращения мельницы:

- Скорость вращения мельницы является важным параметром для оптимизации эффективности измельчения.

- Использование правильной скорости приводит к каскадному эффекту, когда засыпка и мелющие шары катятся друг по другу, что обеспечивает максимальное измельчение при минимальном износе мелющих тел и футеровки.

- Если шаровая мельница вращается с чрезмерной скоростью, возникнет центробежный эффект, и измельчение частиц не произойдет.

- Если скорость слишком мала, это приводит к эффекту мурлыканья, когда заряд поднимается под небольшим углом, а шарики имеют тенденцию скользить обратно по футеровке, что приводит к плохому измельчению.

Расчеты мощности двигателя мельницы и скорости мельницы

Принимая во внимание вес футеровки мельницы и мелющих тел, определите требуемую мощность двигателя, проконсультировавшись с производителем мельницы.

Для расчета мощности двигателя, необходимой для шаровой мельницы цилиндрического типа, можно применить следующую формулу:

Ш = 0,04116 х Г 3 х Д х п х (0,6d + 0,4d1)

| Где |  : Вт = Требуемая мощность двигателя в л.с. |

|  : D = Внутренний Ø мельницы в метрах | |

|  : L = внутренняя длина мельницы в метрах | |

|  : d = Удельный вес мелющих тел | |

|  : d1 = удельный вес вещества | |

|  : n = скорость шаровой мельницы в об/мин |

Пример: Пусть внутренний диаметр мельницы составляет 1,8 м, а внутренняя длина — 1,8 м. При использовании мелющих тел Steatite плотность d=2,7. Если мелющим веществом является стеатит в виде суспензии с содержанием твердых веществ около 70%, то плотность d1 = 1,6.

Если мелющим веществом является стеатит в виде суспензии с содержанием твердых веществ около 70%, то плотность d1 = 1,6.

d = 2,7 и d1 = 1,6, тогда

W = 0,04116 x (1,8) 4 x 19 x (2,7 x 0,6 + 1,6 x 0,4) = 18,5 л.с.

Для расчета скорости мельницы , используйте следующее формула:

| Где |  : Nc = критическая скорость. |

|  : D = внутренний Ø в футах. |

Фактическая скорость мельницы должна составлять приблизительно 62 % от Nc для мокрого помола и 75 % Nc для сухого помола

Таблица оптимальной скорости вращения мельницы и мощности двигателя шаровой мельницы

| Внутри | Внутри | Сухое измельчение со средой Steatite | Мокрое измельчение со средой Steatite | ||

|---|---|---|---|---|---|

| Диаметр (мм) | Длина (мм) | Скорость (об/мин) | Мощность двигателя (л. с.) с.) | Скорость (об/мин) | Мощность двигателя (л.с.) |

| 300 | 300 | 60 | ½ | 46 | ½ |

| 450 | 450 | 50 | ½ | 37 | ½ |

| 600 | 60 0 | 43 | 1 | 33 | 1 |

| 750 | 750 | 39 | 1½ 900 19 | 29 | 1 ½ |

| 900 | 900 | 35 | 2 ½ | 27 | 2 ½ 90 019 |

| 1050 | 1050 | 33 | 5 | 25 | 4 ½ |

| 1200 | 1200 | 31 | 7 ½ | 23 | 6 ½ |

| 1350 | 1350 | 29 | 12 | 22 | 8 |

| 1500 | 1500 | 27 | 15 | 21 | 12 |

| 1800 | 1800 | 25 | 25 | 19 | 20 |

| 2100 | 2100 | 23 | 37 | 17 | 30 |

| 2400 | 2400 | 22 | 55 | 16 | 45 |

| 2700 | 2700 | 20 | 90 | 15 | 75 |

| 3000 | 3000 | 19 | 125 | 15 | 100 |

Ясовые мельницы: Происходит измельчение частиц ударом по материалу кувыркающихся мелющих тел и истиранием между ними и стенкой мельницы. Он работает по тому же принципу, что и шаровые мельницы периодического действия.

Он работает по тому же принципу, что и шаровые мельницы периодического действия.

Рекомендуемые мелющие тела: Шарики диаметром от 12,5 мм до 20 мм.

Истирающие мельницы : Измельчение частиц происходит путем мокрого измельчения. В этом процессе среда перемешивается с помощью ряда мешалок или дисков, установленных на вертикальном осевом валу.

Рекомендуемые мелющие тела: Шар диаметром 6 мм / 8 мм / 10 мм и 12,5 мм.

Рекомендуемая загрузка среды: 70–75 % полезного объема мельницы.

Расчет загрузки носителя:

Пример:

Полезный объем атриторной мельницы 50 литров с загрузкой шарами Ø 8 мм. 70% объема мельницы = 35 л x 1,6 кг/л (объемная плотность стеатитовой среды).

То есть 56 кг мелющих тел Steatite требуется для 50-литровой мельницы.

Вибромельницы : Для измельчения и получения мелких частиц размером менее 1 микрона экономичным способом. Поскольку в вибромельницах не требуется высокая ударопрочность, как в обычных дорогостоящих шаровых мельницах. Вместо этого необходимо большое количество ударов с низкой энергией с использованием мелких мелющих тел с высокой вибрацией или скоростью вращения.

Поскольку в вибромельницах не требуется высокая ударопрочность, как в обычных дорогостоящих шаровых мельницах. Вместо этого необходимо большое количество ударов с низкой энергией с использованием мелких мелющих тел с высокой вибрацией или скоростью вращения.

Рекомендуемые мелющие тела: Цилиндры от Ø 6,0 мм до Ø 20,0 мм.

Рекомендуемая загрузка среды: 60–70 % полезного объема мельницы.

Расчет загрузки носителя

Пример:

Полезный объем вибромельницы 350 литров с загрузкой цилиндрами Ø 12,5 мм.

Объем мельницы 60% = 210 л x 1,6 кг/л (объемная плотность стеатитового наполнителя)

Для вибромельницы емкостью 350 л требуется 336 кг стеатитового наполнителя

Скорость износа

Скорость износа в зависимости от времени фрезерования

Микрофотография

Процедура испытания скорости износа

| Емкость 20 литров с резиновым покрытием | |

| Скорость | 30 об/мин |

| Загрузка мелющих тел | Мелющие тела из стеатитовой керамики Ø 25 мм в количестве 50% от полезного объема шаровой мельницы. |

| Загрузка материала | 5 кг кварцевого песка размером 0,3 мм |

| Вода | 5 л |

Гри Среда для поиска взвешивается на электронных весах с разрешением 10 мг и измельчается в течение 24 часов после загрузки. в банку с материалом, загрузкой и водой. После измельчения мелющие тела выгружают, промывают, тщательно высушивают и снова взвешивают и рассчитывают процент потери массы в час. Этот процесс повторяется каждые 24 часа, в общей сложности 120 часов. Строится график зависимости скорости износа от времени. Из графика следует, что скорость износа уменьшается со временем до 0,025% в час для мелющих тел из стеатита, а затем остается практически постоянной.

Способ упаковки:

- • Керамические макрошлифовальные тела упакованы в прочные полиэтиленовые пакеты из полиэтилена высокой плотности с двойной подкладкой.

- • Каждый мешок содержит мелющие тела массой нетто 25 кг / 50 кг.

- • Для экспорта эти полиэтиленовые пакеты из полиэтилена высокой плотности переупаковываются в прочные, пригодные для морских перевозок деревянные ящики для поддонов.

Загрузить в формате PDF

Брошюра о стеатите

Загрузить сейчас

Шаровая мельница

| Ежемесячная техническая подсказка от Тони ХансенSignUp | Нет отслеживания ! Нет объявлений ! Вот почему эта страница загружается быстро! |

Весь глоссарий

200 меш |325 меш |3D-дизайн |3D-принтер |3D-слайсер |3D-печать на глине |3D-печать |Абразионная керамика |Кислотные оксиды |Агломерация |Щелочные |Щелочноземельные металлы |A морфный | Очевидный пористость |Художественные изделия |Шаровая мельница |Бамбуковая глазурь |Основная глазурь |Основное покрытие для окунания глазури |Основные оксиды |Периодический рецепт |Биск |Битовое изображение |Черное ядро |Выкрашивание красок |Смешивание блендером |Вспучивания |Вздутие |Вспучивание |Костяной фарфор |Борат | Бор синий | Борная фритта | Боросиликат | Разрушение глазури | Изготовление кирпича | Нанесение глазури кистью | Прокаливание | Рассчитанное тепловое расширение | Свечение | Выгорание углерода | Глазури с ловушкой углерода | Номера CAS | Отливка-отсадка | Селадоновая глазурь | Керамика | Керамическое связующее | Керамические наклейки | Керамическая глазурь | Дефекты керамической глазури | Керамические чернила | Керамический материал | Керамический оксид | Керамическое скольжение | Керамическое пятно | Керамическая плитка | Керамика | Характеристика | Химический анализ | Цветность | Глина | Глиняное тело | Глиняное тело Пористость | Глина для печей и обогревателей | Глина Жесткость |Коэффициент теплового расширения |Кодовая нумерация |Гончарная керамика |Коллоид |Краситель |Конус 1 |Конус 5 |Конус 6 |Конусная пластинка |Красная медь |Кордиеритовая керамика |Кракл-глазурь |Сползание |Крэйсинг |Кристобалит |Кристобалит Инверсия |Тигель |Кристаллические глазури |Кристаллизация |Cuerda Seca |Маркировка столовых приборов |Разложение |Дефлокуляция |Деоксилидрация |Дифференциальный термический анализ |Digitalfire Foresight |Digitalfire Insight |Справочная библиотека Digitalfire |Глазурь с ямочками |Глазурь погружением |Глазурь погружения |Мойка в посудомоечной машине |Доломитовый матовый |Drop-and -Обжиг замачивания |Сушка трещин |Эффективность сушки |Усадка при сушке |Dunting |Пылепрессование |Гаянс |Высолы |Инкапсулированная морилка |Ангоб |Эвтектика |Быстровоспламеняющиеся глазури |Жирная глазурь |Полевошпатные глазури |Осветляющий агент |Огнеупорный кирпич |Шамот |Прочность при обжиге |Обжиг Расписание |Усадка при обжиге |Flameware |Flashing |Флокуляция |Жидкая глазурь из расплава |Флюс |Безопасно для пищевых продуктов |Кольцо для ног |Метод формования |Соотношения формулы |Вес формулы |Фритта |Fritware |Функциональность |Паспорта безопасности GHS |Стекло против кристалла |Стекло- Керамическая глазурь |Пузырьки глазури |Химия глазури |Компрессия глазури |Стойкость глазури |Подгонка глазури |Гелеобразование глазури |Нанесение глазури |Наслоение глазури |Смешивание глазури |Рецепты глазури |Усадка глазури |Толщина глазури |Глобально согласованные листы данных |Глянцевая глазурь |Зеленая прочность | Грог | Глазурь из пушечной бронзы | Ручки | Высокотемпературная глазурь | Горячее прессование | Резное украшение | Корпус из промышленной глины | Струйная печать | Остекление только внутри | Insight-Live | Интерфейс | Iron Red Glaze | Изделия из яшмы | Джиггеринг | Каки | Контроллер печи | Обжиг в печи |Дымы из печи |Система вентиляции печи |Промывка в печи |Коварский металл |Ламинирование |Выщелачивание |Свинец в керамической глазури |Твердая кожа |Известковое напыление |Ограниченная формула |Предельный рецепт |Лайнерная глазурь |Лайнерная глазурь |Жидкие яркие цвета |LOI |Низкий Температурная глазурь | Майолика | Мраморность | Замена материала | Матовая глазурь | Созревание | Максимальная плотность | MDT | Механизм | Среднетемпературная глазурь | Текучесть расплава | Температура плавления | Оксиды металлов | Металлические глазури | Микроорганизмы | Безопасно для микроволновой печи | Минеральная фаза | Минералогия | Мокко глазури |Твердость по шкале Мооса |Моль% |Монокоттура |Мозаичная плитка |Крапчатая |Кристаллы муллита |Нативная глина |Безоксидная керамика |Масляная глазурь |Остекление после обжига |Замутнитель |Непрозрачность |Посуда |Надглазурь |Окислительный обжиг |Формула оксида |Взаимодействие оксидов |Оксидная система |Ориентация частиц |Распределение частиц по размерам |Размеры частиц |PCE |Проницаемость |Фазовая диаграмма |Фазовое разделение |Физические испытания |Пинхолинг |Глины Plainsman |Гипсовая бита |Гипсовый стол |Пластилин |Пластичность |Выщипывание |Фарфор |Фарфоровый керамогранит |Заливка Глазурование | Обработка порошка | Осаждение | Первичная глина | Первичный обжиг | Пропан | Пропеллерный смеситель | Pugmill | Пирокерамика | Пирометрический конус | Инверсия кварца | Раку | Реактивные глазури | Восстановительный обжиг | Восстановительный спекл | Повторный обжиг керамики | Огнеупоры | Огнеупорные керамические покрытия | Репрезентативный образец |Вдыхаемый кристаллический кремнезем |Ресторанная посуда |Реология |Рутиловая глазурь |Солевой обжиг |Сантехника |Скульптура |Вторичная глина |Шино глазури |Дрожь |Сито |Вибросито |Соотношение диоксида кремния:глинозема |Шелкография |Спекание |Гашение |Шликерное литье | Проскальзывание |Посуда |Суспензия |Обработка суспензии |Суспензия |Замачивание |Растворимые красители |Растворимые соли |Удельный вес |Расщепление |Остекление распылением |Среда окрашивания |Керамика |Stull Chart |Сульфатная пена |Сульфаты |Площадь поверхности |Поверхностное натяжение |Подвеска | Tapper Clay |Tenmoku |Terra Cotta |Terra Sigilatta |Испытательная печь |Теоретический материал |Теплопроводность |Тепловой удар |Термопара |Тиксотропия |Бросание |Тони Хансен |Токсичность |Торговля людьми |Прозрачность |Прозрачная глазурь |Смешивание трехосной глазури |Ultimate Particles |Подглазурная | Формула единства |Upwork |Разнообразие |Вязкость |Стекловидность |Витрификация |Летучие вещества |Деформация |Вода в керамике |Водяное копчение |Растворимость в воде |Расклинивание |Белая посуда |Глазурь из древесной золы |Обжиг древесины |Zero3 |Zero4 |Zeta Potential

Способ измельчения частиц в керамических порошках и суспензиях. Фарфоровый, металлический или резиновый сосуд, наполненный галькой, кувыркается, и частицы перетираются между сталкивающимися гальками.

Фарфоровый, металлический или резиновый сосуд, наполненный галькой, кувыркается, и частицы перетираются между сталкивающимися гальками.

Детали

Устройство, используемое для уменьшения размера частиц материалов, тел или глазурей. Шаровая мельница — это просто контейнер, наполненный галькой (из фарфора или камней, например кремня), в который помещается загрузка (порошок или суспензия), а затем он механически вращается, чтобы кувыркающиеся гальки раздавливали частицы, попадающие между ними. . Шаровые мельницы могут быть непрерывными или периодическими, они могут быть маленькими или гигантскими, низкоскоростными или высокоскоростными, вращающимися или вибрационными, или и тем, и другим. Для максимальной эффективности шаровая мельница должна быть изготовлена из фарфора или другой очень твердой поверхности или облицована ею (чтобы между стенкой и шарами также происходило измельчение), а шары должны быть разного размера (чтобы получить максимальное количество точек). контакта), мельница должна иметь правильное количество шаров, суспензия должна иметь правильную вязкость, а загрузка должна быть оптимальной (чрезмерная загрузка снижает эффективность). Часто идут на различные компромиссы (например, мельницы с резиновой футеровкой для снижения износа и шума).

Часто идут на различные компромиссы (например, мельницы с резиновой футеровкой для снижения износа и шума).

Крупные производители нанимают контролеров замеса шаров, операторов и механиков. Техники заняты получением стабильного и предсказуемого продукта (площадь поверхности и распределение частиц по размерам), они используют математические формулы для определения необходимого количества шариков, распределения размеров шариков и других рабочих параметров, таких как продолжительность и скорость. Они настороженно относятся к продуктам измельчения в виде смесей, зачастую лучше размолоть твердые и мягкие порошки отдельно, а затем соединить их. Инженеры обычно используют приборы для измерения площади поверхности для оценки эффективности мельницы. Реология обрабатываемых шламов также контролируется, время измельчения и эффективность могут быть значительно улучшены за счет добавок для увеличения сцепления.

Шаровые мельницы могут уменьшать частицы до наноразмеров, этот процесс очень важен при создании порошков, используемых в высокотехнологичных отраслях (например, глинозем). Шаровые мельницы медленнее по сравнению с другими методами измельчения, например, могут потребоваться часы, чтобы измельчить все частицы в глине до минус 200 меш. Промышленные мельницы, ищущие наноразмеры, могут работать 24 часа и более! Шаровое измельчение обычно выполняется в сочетании с мокрым просеиванием и/или вальцовым измельчением/воздушной флотацией, например, так что к тому времени, когда материал достигает шаровой мельницы, крупные частицы уже были удалены. Воздушное флотирование также можно выполнять в сочетании с шаровой мельницей. Процесс измельчения также может слишком сильно уменьшить размер частиц для применения, поэтому важно иметь средства измерения распределения конечных частиц, чтобы иметь возможность устанавливать параметры процесса.

Шаровые мельницы медленнее по сравнению с другими методами измельчения, например, могут потребоваться часы, чтобы измельчить все частицы в глине до минус 200 меш. Промышленные мельницы, ищущие наноразмеры, могут работать 24 часа и более! Шаровое измельчение обычно выполняется в сочетании с мокрым просеиванием и/или вальцовым измельчением/воздушной флотацией, например, так что к тому времени, когда материал достигает шаровой мельницы, крупные частицы уже были удалены. Воздушное флотирование также можно выполнять в сочетании с шаровой мельницей. Процесс измельчения также может слишком сильно уменьшить размер частиц для применения, поэтому важно иметь средства измерения распределения конечных частиц, чтобы иметь возможность устанавливать параметры процесса.

Глиняное тело, измельченное в шаровой мельнице, будет более пластичным, потенциально гораздо более пластичным. Шаровая мельница корпуса или выбранных материалов корпуса уменьшит или устранит многие типы дефектов обожженной глазури (особенно пятнышки, пузыри и проколы). При этом, как уже отмечалось, частицы железа лучше всего удалять перед измельчением).

При этом, как уже отмечалось, частицы железа лучше всего удалять перед измельчением).

Фрезерование глазури дает более чистый результат обжига с меньшим количеством дефектов. Материалы передают свой химический состав расплаву глазури только в том случае, если их частицы растворяются в расплаве. Но некоторые материалы для глазури тугоплавки и устойчивы к растворению (например, кремнезем, оксид алюминия). Когда кремнезем не полностью растворяется в прозрачной глазури, она будет мутной, и ее фактическое тепловое расширение будет выше, чем в противном случае. При измельчении кремнезема в шаровой мельнице до очень мелких частиц все частицы растворяются, в результате чего получается продукт с гораздо лучшим обжигом.

Измельчение шлама представляет меньше технических проблем, чем измельчение пыли. Мы обнаружили, что более густые кремообразные суспензии размалываются лучше, чем водянистые. Простую шаровую мельницу может построить почти каждый, но получение твердых камешков нужного размера для внутренней части мельницы может быть проблемой (они дороги).

Сопутствующая информация

Сколько времени требуется для измельчения глазури в шаровой мельнице?

Нажмите на изображение, чтобы увидеть его в полном размере

Вы можете измерить, чтобы увидеть. Как? Промойте измеренное количество через сито 200 меш и отметьте количество остатка. На этих двух показан увеличенный размер на сите 200 меш из 100 граммов глазури. Слева: неизмельченный. Справа: Измельченный 1 час. Ясно, что на этой мельнице требуется более 1 часа. Фактором здесь является высокий процент кремнезема в этом рецепте. И тот факт, что более грубый сорт американского кремнезема #9Был использован № 5 (а не № 45).

Носик для шаровой мельницы, напечатанный на 3D-принтере

Нажмите на изображение, чтобы увидеть его в полном размере.

Эта смесь для шариков Royal Doulton, наполненная шариками и глазурью, весит около 80 фунтов. Если попытки вылить ее не вызывают грыжи, суспензия разливается повсюду, когда шарики выходят вместе с ней! Попытка остановить шарики рукой приводит к тому, что они рассыпаются еще больше. Ответ заключался в том, чтобы напечатать на 3D-принтере носик и шариковый фиксатор. Штанга и винт, которые обычно удерживают крышку, хорошо удерживают ее на месте. Для нескольких партий одной и той же глазури теперь ее можно наливать прямо с полки, не нужно нести ее к нашей мойке. И ни капли не прольется. На верхнем правом изображении мне пришлось заменить нить на полпути с зеленого на черный. Это было легко нарисовать в Fusion 360. Сначала я напечатал кольцо и фланец, чтобы убедиться, что они хорошо вписываются в обод. Резиновая лента, натянутая вокруг фланца, обеспечивает очень хорошее прилегание к банке.

Ответ заключался в том, чтобы напечатать на 3D-принтере носик и шариковый фиксатор. Штанга и винт, которые обычно удерживают крышку, хорошо удерживают ее на месте. Для нескольких партий одной и той же глазури теперь ее можно наливать прямо с полки, не нужно нести ее к нашей мойке. И ни капли не прольется. На верхнем правом изображении мне пришлось заменить нить на полпути с зеленого на черный. Это было легко нарисовать в Fusion 360. Сначала я напечатал кольцо и фланец, чтобы убедиться, что они хорошо вписываются в обод. Резиновая лента, натянутая вокруг фланца, обеспечивает очень хорошее прилегание к банке.

Изготовление собственной стойки шаровой мельницы — передняя сторона

Коснитесь изображения для полноразмерного изображения

Стойка для шаровой мельницы с креплением на колесе своими руками

Нажмите на изображение, чтобы увидеть его в полном размере.

Нажмите на изображение, чтобы увеличить его

Можно ли самостоятельно измельчить рутил керамического сорта?

Нажмите на изображение, чтобы увидеть его в полном размере.

Да, гранулированные и порошкообразные сорта или чистый рутил — это один и тот же материал. Но шлифовать очень сложно. Коммерческий керамический порошок имеет размер минус 325 меш, компании, занимающиеся этим, очевидно, имеют очень хорошее оборудование для измельчения. У них также есть терпение, потому что даже в этой эффективной фарфоровой шаровой мельнице 90 минут было достаточно, чтобы получить 50% до минус 325 меш! Цвет порошка является хорошим признаком его качества, чем мельче помол, тем светлее он будет.

Можем ли мы размолоть глину в шаровой мельнице и сделать ее более коллоидной? Да.

Нажмите на изображение, чтобы увидеть его в полном размере.

В этом 24-часовом испытании на седиментацию 1000 мл сравнивается шаровая глина Plainsman A2, размолотая до 10 меш (слева) с тем же материалом, размолотым в шаре в течение часа (справа). Обозначение 10 меш немного вводит в заблуждение, это агломераты. Когда его помещают в воду, многие из этих частиц разрушаются, высвобождая ультимейты, и он довольно хорошо суспендируется. Но через 24 часа она не только полностью осела в верхней части, но и на дне образовался сильный осадок. Но с перемолотым материалом он лишь немного осел и осадка на дне нет. Ясно, что с помощью промышленной шаровой мельницы этот материал можно сделать полностью коллоидным.

Но через 24 часа она не только полностью осела в верхней части, но и на дне образовался сильный осадок. Но с перемолотым материалом он лишь немного осел и осадка на дне нет. Ясно, что с помощью промышленной шаровой мельницы этот материал можно сделать полностью коллоидным.

Размер частиц сильно влияет на эффективность сушки

Нажмите на изображение, чтобы увидеть его в полном размере.

Эти тестеры DFAC сравнивают характеристики сушки шаровой глины Plainsman A2 на 10 меш (слева) и шаровой мельницы (справа). В этом тесте плоский диск, центральная часть которого закрыта, высушивается, чтобы замедлить его продвижение по сравнению с внешней частью (таким образом создавая напряжения). Более мелкие частицы значительно увеличивают усадку, что увеличивает количество трещин и характер растрескивания этого образца. Обратите внимание, что это также увеличило количество растворимых солей, которые сконцентрировались между двумя зонами, больше растворяется из-за увеличения площади поверхности частиц.

Образцы — через 24 часа после подтверждения ваших необходимых данных

Образцы — через 24 часа после подтверждения ваших необходимых данных 60

60 5

5