Кинематическая схема станка с чпу: Кинематическая схема токарного станка с ЧПУ

Содержание

3. Практическая часть

Преподаватель

на занятиях поясняет устройство и

назначение основных элементов кинематики

и передач станков, приведённых в

специальном альбоме.

Задание.

Распознать

приводы и передачи металлорежущих

станков по их кинематическим схемам,

приведённым в альбоме.

4. Содержание отчёта

4.1.

Название и цель работы.

4.2.

Рисунки и описание изученных передач

и механизмов.

4.3.

Выводы по работе.

5. Контрольные вопросы

5.1.

Что называется приводом и передачей?

5.2.

Какие бывают приводы по используемой

энергии, принципу регулирования скорости,

выполняемой функции и числу

электродви-гателей?

5.3.

Какие детали и узлы станка относятся к

его рабочим органам?

5.4.

Какие механизмы входят в состав привода?

5. 5.

5.

В чём отличие между кинематическим

звеном, парой, цепью и схемой?

5.6.

Что называется передаточным отношением?

5.7.

Какие передачи Вы знаете, и как вычисляются

их передаточные отношения?

5.8.

Какие элементы входят в состав

кинематической схемы станка и как они

изображаются?

5.9.

В каких случаях используются передачи

с цилиндрическими и с коническими

зубчатыми колесами, червячные и ременные

и другие передачи?

5.10.

Какие механизмы применяются для

преобразования вращательного движения

в поступательное и прерывистое

перемещения?

5.11.

Какие механизмы служат для изменения

направления вращения (перемещения) и

какие их разновидности Вы знаете?

РАБОТА № 2

Составление кинематической схемы технологического оборудования

1. Цель работы

1.1.

Научиться выделять на кинематической

схеме станков цепи главного движения

и подач и по ним составлять уравнения

кинематического баланса.

1.2.

Усвоить методику расчёта числа ступеней

движения кинематических цепей станков.

1.3.

Получить практические навыки составления

кинемати-ческих схем, используя

стандартные условные графические

обозначения.

2. Общие сведения

Кинематической

схемой3

называется условное графическое

изображение всех связанных между собой

механизмов и передач, которые передают

движение от источника движения

(электродви-гателя) к исполнительным

органам станка (шпинделю, суппорту и

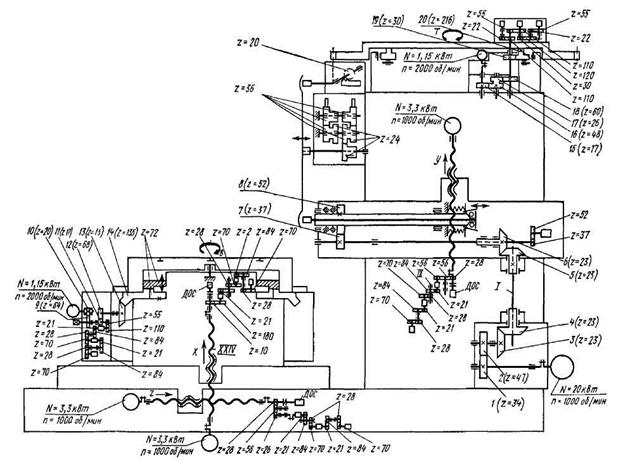

др.). На рис. 2.1 приведена кинематическая

схема токарного станка с ЧПУ. Кинематическая

схема предназначена для установления

принципа работы станка и выявления

взаимодействия его механизмов. Однако

условные

обозначения

не могут обеспечить полного представления

о станке. Поэтому на кинематической

схеме станка также приводят значения

диаметров шкивов, чисел зубьев зубчатых

и червячных колес, чисел заходов червяка,

шага ходового винта, мощности и частоты

вращения вала электродвигателя и др.

Кинематическая схема состоит из

нескольких кинематических цепей, каждая

из которых имеет определенное назначение:

например, цепь главного движения, цепь

движения подачи или цепь нарезания

резьбы.

Движения

конечных звеньев кинематической цепи

могут быть связаны между собой

математическим выражением через

передаточные отношения механизмов,

расположенных между ними, которое

называется уравнением

кинематического баланса.

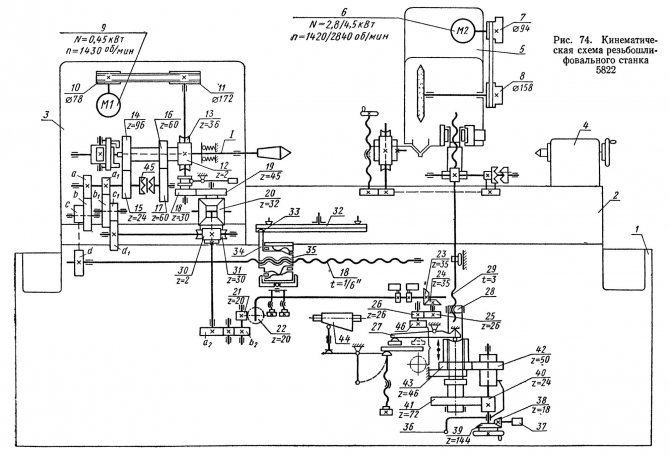

Рис.

2.1. Кинематическая схема токарного

станка с ЧПУ

Привод

главного движения.

Главным

называется движение, определяющее

скорость резания. Для данного станка

(см. рис. 2.1) приводом цепи главного

движения является совокупность механизмов

от электродвигателя М1 до шпинделя VI.

Для получения широкого диапазона частот

вращения шпинделя станки с ЧПУ

снабжаются комбинированным приводом,

состоящим из регулируе-мых двигателей

и коробки скоростей. При этом использование

ко-робки с зубчатой передачей при помощи

зубчатого блока Б позво-ляет получать

регулирование частоты вращения шпинделя

в трёх диапазонах 12,5 . .. 200; 50 … 800; 125 …

.. 200; 50 … 800; 125 …

800 мин.–1.

Двигатель постоянного тока М1 позволяет

регулировать частоту вращения шпинделя

внутри этих ступеней бесступенчато.

Составим

уравнение кинематического баланса.

Для этого установим начальное и конечное

звенья цепи привода: начальным звеном

является электродвигатель М1, а конечным

звеном – шпиндель. Уравнение кинематического

баланса:

nоб.

э.д. М1 ·

i1·

i2·…·

in

= nоб.

шп.

Движение

с вала I

на вал VI

(шпиндель) передается следующими

возможными вариантами:

;

;

Привод

движения подач.

Движение, осуществляемое механизмом

подачи металлорежущего станка называется

движением подачи. Источниками движений

продольной и поперечной подач в

кинематической схеме (см. рис. 2. 1) служат

1) служат

высокомоментные электродвигатели

постоянного тока: для движения продольной

подачи – М2, для движения поперечной –

МЗ. Электродвигатели работают в сочетании

с датчиками ВЕ178, которые реагируют на

частоту вращения ходовых винтов и

посылают сигналы в систему электропитания

электродвигателей для поддержания

постоянства их оборотов. Эти датчики

также обеспечивают необходимые величины

перемещений. Регулирование скоростей

подач – бесступенчатое. К приводам

подач станков с ЧПУ предъявляют особые

требования в части обеспечения

равномерности движения и точности

установочных перемещений. Прямолинейные

движения суппортов осуществляются с

помощью передачи винт—гайка качения

(рис. 2.2), которая обеспечивает высокую

осевую жесткость и равномерность

движения.

Рис. 2.2. Передача

винт-гайка качения

Передача

винт— гайка качения состоит из винта

1, гайки 2, комплекта шариков 3 и вкладыша

4 для возврата шариков. Между винтом и

гайкой, имеющими резьбу специального

профиля, помещаются шарики, перекатывающиеся

при вращении винта. При вращении винта

При вращении винта

шарики, вращаясь вокруг своих осей,

перемещаются по впадине резьбы и тем

самым перемещают гайку со связанным

с ней механизмом станка. Вкладыш 4 для

непрерывной циркуляции шариков имеет

специальный канал возврата, соединяющий

соседние витки гайки и заставляющий

циркулировать шарики в их пределах.

К

преимуществам данной конструкции

относят малые габарит-ные размеры,

отсутствие быстроизнашивающихся деталей

и малую длину каналов возврата.

Аналитическое

определение числа ступеней скоростей

вращения валов кинематической цепи.

Как было показано движение с одного

вала на другой или с одного кинематического

звена на другое может осуществляться

одинарной зубчатой передачей или группой

передач, а также с применением двойного

или тройного блоков зубчатых колёс.

Если обозначить количество передач в

группах Ра,

Рв,

Рс…

Рк

при настройке последовательно включенными

групповыми передачами, то число ступеней

скорости вращения шпинделя определится

из выражения Z=Ра

·Рв·Рс·…·

Рк.

Для

кинематической схемы, приведенной на

рис. 2.3, имеем: Z=Ра

·Рв·Рс=

= 3 · 2 · 2 =12 скоростей.

Рис. 2.3. Схема

привода на 12 ступеней скорости

При

наличии между двумя валами двух групп

передач, например двух двойных блоков,

количество их ступеней складывается

(рис. 2.4), т. е.

Z

= Ра

·(Рб+Рс)

· Рд=3

· (2 + 2) · 3 = 36 ступеней.

Рис. 2.4. Структурная

схема привода с двумя двойными блоками

между валами II и III

|

Токарный патронно-центровой станок с числовым программным управлением 16К20ФЗС4 Категория: Токарное дело Токарный патронно-центровой станок с числовым программным управлением 16К20ФЗС4 Токарный станок с числовым программным управлением 16К20ФЗС4 выпускается на базе серийного токарного станка 16К20 и предназначен для токарной обработки наружных и внутренних поверхностей со ступенчатыми и криволинейными участками (включая канавки, конусы, фаски и т. 2. КИНЕМАТИЧЕСКАЯ СХЕМА ТОКАРНО-ГО СТАНКА 16К20ФЗС4 С ЧПУ В СССР разработаны системы адаптивного числового управления станками и выпускается несколько типов станков с адаптивным управлением. Привод главного движения включает асинхронный электродвигатель, автоматическую девяти-скоростную коробку скоростей и шпиндельную бабку, соединенные клиноременными передачами. В шпиндельной бабке предусмотрено переключение вручную двух диапазонов частот вращения с соотношением 1:3, что вместе с девятискоростной коробкой скоростей обеспечивает получение 12 ступеней частот вращения шпинделя в диапазонах 35—560 и 100— 1600 об/мин (по 9 ступеней в каждом диапазоне). Привод продольного перемещения суппорта состоит из шагового электродвигателя ШД5-Д1, гидроусилителя моментов, редуктора 19:24, ходового винта (винт — гайка качения). Привод поперечного перемещения суппорта монтируется позади каретки и также состоит из шаг ового электродвигателя, гидроусилителя моментов, редуктора 30:125, ходового винта (винт — гайка качения). Шаговый электродвигател имеет статор и ротор с одинаковым количеством полюсов (зубцов), разделенных на три секции. Полюса ротора смещены относительно друг друга на 1/2, межполюсного расстояния. Обмотки электромагнитов статора, соединенные последовательно в секции I, II, III, питаются независимо одна от другой. Если поочередно включать напряжение в обмотке секций I, II, III, чтобы под током была одна секция, то ротор совершит шаговый поворот на небольшой угол до совмещения полюсов магнитов с зубцами ротора. Каждому включению обмотки (импульсу) соответствует поворот до 0,75°. Шаговые двигатели недостаточно мощны для непосредственного вращения ходовых винтов станка, поэтому предусмотрен специальный гидроусилитель моментов (рис. 3. ШЛГОВЫЙ ЭЛЕКТРОДВИГАТЕЛЬ: 4. СХЕМА ГИДРОУСИЛИТЕЛЯ МОМЕНТОВ: 5. ШАРИКОВАЯ ВИНТОВАЯ ПАРА: Для осуществления точных перемещений в винтовой передаче устраняют люфты при помощи шариковой винтовой пары (винт — гайка качения), в которой точные закаленные шарики катятся по полукруглому профилю резьбы винта. Гайка состоит из двух полугаек, люфты выбираются посредством некоторого поворота полугаек. Поворотная резцедержавка станка шестипози-ционная с горизонтальной осью вращения устанавливается на поперечном суппорте. Инструментальная головка съемная. Поворот резцедержавки осуществляется от электродвигателя N = 0,18 кВти л = 1400об/мин. Для настройки резцовых вставок и инструментальных блоков вне станка применяются оптические приборы (с микроскопом), например БВ2010. Настройка инструмента производится в такой последовательности: на плите прибора в кронштейне устанавливается эталонный инструмент и перекрестие микроскопа наводится на вершину эталонного инструмента. Затем вместо эталона устанавливается настраиваемый инструмент и поворотом регулировочных винтов вершина инструмента подводится в перекрестие микроскопа. 4. ИНСТРУМЕНТАЛЬНАЯ ГОЛОВКА ТОКАРНОГО ПАТРОННО-ЦЕНТРОВОГО СТАНКА С ЧПУ 16К20ФЗС4: 5. У—б —позиции головки; А максимальный диаметр обработки над направляющими станины, Б максимальный диаметр обработки над поперечным суппортом. В — максимальный диаметр возможной установки резцов Реклама:Читать далее:Общие правила техники безопасности на территории предприятия и в цехах

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Кинематическая структура

]>

Кинематическая структура

| ЧПУ TwinCAT: обзор |

Кинематическая структура машины состоит

трех осей поступательного движения и одной оси вращения в инструменте (двойной

шпиндельная головка).

Конфигурация оси в ЧПУ | ||

Обозначение оси | X, Y, Z, В | |

Индекс оси | 0, 1, 2, 3 | |

Кинематическая конструкция | ||

Оси инструмента | Оси заготовки | |

Оси ЧПУ | X, Y, Z, В | — |

Рисунок 2-3:

Кинематическая структура 4-х осевого фрезерного станка с двойным

шпиндельная головка

Рисунок 2-4: Вид сбоку и вид спереди

головка с двойным шпинделем

Рисунок 2-4 показывает

структура фрезерной головки для нулевого положения оси B.

Он оснащен двумя шпинделями (упоминаемыми в этом документе как

верх и низ шпиндель, независимо от тока

положение оси B), чтобы можно было зажать два инструмента,

повернуты друг относительно друга на 180°.

Выбор текущего активного шпинделя

и/или инструмент должен быть возможен через команду в ЧПУ

программа.

Если активен верхний шпиндель, запрограммированный

значение для оси B должно быть изменено следующим образом:

Таким образом, замена шпинделей означает вращение B

оси на угол 180° и, обусловленный константами геометрии

с активным RTCP, транслирующим все три линейные оси.

Смещение данных

кинематическая структура:

| | |

HD1 | 0 | Смещение оси X от |

HD2 | 1 | Y Смещение от |

HD3 | 2 | X Смещение от |

HD4 | 3 | Смещение инструмента по оси Z |

HD5 | 4 | Смещение вращения C |

HD7 | 6 | Статическое смещение инструмента в |

HD8 | 7 | Статическое смещение инструмента в |

32 Кинематика 5-осевого фрезерного станка

Последнее обновление: четверг, 13 октября 2022 г. |

|

Осевая обработка

Преимущества 5-осевой обработки обусловлены способностью станка располагать режущий инструмент в произвольной ориентации по отношению к заготовке. Эту возможность используют авторы многочисленных статей. Читателю обычно показывают иллюстрацию инструмента, парящего в пространстве над заготовкой. Механика фактического размещения инструмента в нужном месте во многих случаях не обсуждается. Это явление во многом связано с характером 5-осевой обработки и характером исследований. 5-осевая обработка сильно зависит от конфигурации целевого станка. Почти для каждого 5-осевого станка с ЧПУ требуется отдельный постпроцессор для учета влияния осей вращения станка. Фактически, постпроцессору требуется информация о настройке заготовки и инструментах, прежде чем он сможет преобразовать общие данные о местоположении фрезы в специфичный для станка G-код. Даже после постобработки одна и та же траектория движения инструмента, выполненная на разных станках с ЧПУ, будет давать заметно разные результаты. По этим причинам в данную главу включен раздел, посвященный кинематике станка.

По этим причинам в данную главу включен раздел, посвященный кинематике станка.

5-осевые фрезерные станки классифицируются по комбинации и порядку их линейных (T) и вращательных (R) осей. Например, машина с тремя перемещениями и двумя вращениями будет указана как машина TTTRR. Существует много возможных комбинаций этих осей, которые можно использовать для изготовления 5-осевого фрезерного станка. Однако, как указывает Киридена [26], на самом деле существует только три широко используемых конфигурации станков:

1. RRTTT: наклонно-поворотный стол, установленный на трех линейных осях, обычно называемый 5-осевым станком наклонно-поворотного типа.

2. TTTRR: три линейные оси с фрезой, ориентированной по двум осям вращения, обычно называемая 5-осевой машиной типа запястья или типа Эйлера

3. RTTTR: поворотный стол, установленный на трех линейных осях и одной оси вращения для инструмент

Эти три типа 5-осевых конфигураций показаны на рис. 3.2. Другие возможные конфигурации, такие как TRTTR, обычно не используются из-за сложности проектирования машины с комбинацией осей вращения и линейных осей, которая удовлетворяет требованиям жесткости для фрезерного станка. Каждая из показанных конфигураций имеет свои преимущества и недостатки. Машины запястного типа проще всего программировать, они могут быть сконструированы для работы с очень большими заготовками, но имеют тенденцию быть менее жесткими, чем другие конфигурации. Они лучше всего подходят для обработки поверхностей. Станки с наклонно-поворотным столом превосходно подходят для 5-сторонней обработки и имеют тенденцию быть более жесткими, чем другие конфигурации. Однако они более подвержены ошибкам настройки и могут не принимать большие заготовки.

Каждая из показанных конфигураций имеет свои преимущества и недостатки. Машины запястного типа проще всего программировать, они могут быть сконструированы для работы с очень большими заготовками, но имеют тенденцию быть менее жесткими, чем другие конфигурации. Они лучше всего подходят для обработки поверхностей. Станки с наклонно-поворотным столом превосходно подходят для 5-сторонней обработки и имеют тенденцию быть более жесткими, чем другие конфигурации. Однако они более подвержены ошибкам настройки и могут не принимать большие заготовки.

При программировании станка с ЧПУ необходимо указать движение каждого соединения, чтобы достичь желаемого положения и ориентации инструмента относительно заготовки. Это называется обратной задачей кинематики. Программисту также необходимо знать результирующее положение и ориентацию инструмента для заданного набора совместных команд, чтобы убедиться, что траектория инструмента верна.

наклонно-поворотный стол типа запястья поворотный стол типа

РИСУНОК 3.

д.) за один или несколько проходов. Станок оснащен контурной двух-координатной системой программного управления «Контур 2МТ-Э1». Кинематическая схема станка 16К20ФЗС4 дана на рис. 1. Система ЧПУ, установленная на станке, обеспечивает перемещение суппорта по двум координатам, автоматическое переключение девяти скоростей шпинделя, индексацию шестипози-ционного резцедержателя с автоматическим поиском требуемой позиции, а также выполнение ряда вспомогательных команд. Программоносителем является восьмидорожечная перфолента шириной 25,4 мм.

д.) за один или несколько проходов. Станок оснащен контурной двух-координатной системой программного управления «Контур 2МТ-Э1». Кинематическая схема станка 16К20ФЗС4 дана на рис. 1. Система ЧПУ, установленная на станке, обеспечивает перемещение суппорта по двум координатам, автоматическое переключение девяти скоростей шпинделя, индексацию шестипози-ционного резцедержателя с автоматическим поиском требуемой позиции, а также выполнение ряда вспомогательных команд. Программоносителем является восьмидорожечная перфолента шириной 25,4 мм.

359), который управляете от шагового двигателя. Кран-распределитель, приводимый во вращение от шагового электродвигателя, перераспределяет рабочую жидкость (масло) в золотнике точно по программе действия шагового двигателя, в результате чего гидродвигатель работает по программе, передавая момент на ходовой винт станка.

359), который управляете от шагового двигателя. Кран-распределитель, приводимый во вращение от шагового электродвигателя, перераспределяет рабочую жидкость (масло) в золотнике точно по программе действия шагового двигателя, в результате чего гидродвигатель работает по программе, передавая момент на ходовой винт станка. В специальной инструментальной головке закрепляются 6 резцов-вставок или инструментальных блока.

В специальной инструментальной головке закрепляются 6 резцов-вставок или инструментальных блока. 2 — гидростанция. 3 — гидрокопировальный станок, 4 — суппорты станка, 5 — электроразводка, 6 — подвесной пульт, 7 — центральный пульт управления, 8 — шаговый транспортер

2 — гидростанция. 3 — гидрокопировальный станок, 4 — суппорты станка, 5 — электроразводка, 6 — подвесной пульт, 7 — центральный пульт управления, 8 — шаговый транспортер