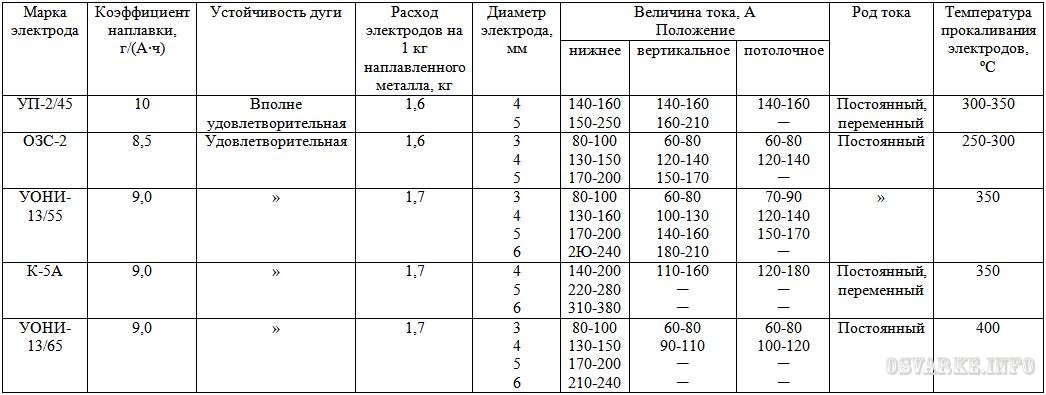

Коэффициент наплавки электродов: Коэффициент наплавки электродов и его значение

Содержание

Электроды

| Наименование: | Описание: | Характеристики: | Производитель: |

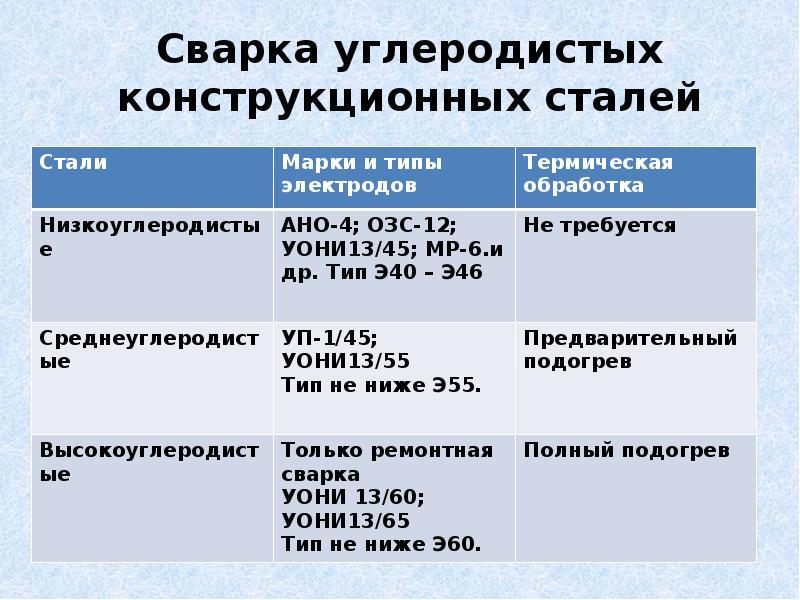

| Сварочные электроды АНО-4: д3; д3.25; д4; д5 | Электроды марки АНО-4 предназначены для сварки ответственных конструкций из углеродистых сталей с временным сопротивлением до 450 МПа во всех пространственных положениях шва переменным током и постоянным током прямой и обратной полярности.Допускают сварку влажного, ржавого, плохо очищенного от окислов и других загрязнений металла. Сварочные электроды марки АНО-4 отличаются легким зажиганием дуги. Допускают сварку на повышенных режимах. Отличаются малой склонностью к образованию пористости в корне тавровых швов. | Покрытие электродов: рутил-карбонатное. Коэффициент наплавки:8,3 г/А·ч. Производительность наплавки марки АНО-4 (для диаметра 4,0 мм):1,4 кг/ч. Расход электродов на 1 кг наплавленного металла:1,7 кг. | Орловские сварочные электроды, которые производятся заводом «Межгосметиз-Мценск» совместно с Lincoln Electric |

| Сварочные электроды АНО-21: д2; д2.5; д3; | Сварочными электродами АНО-21 возможно сваривать стыковые, угловые и нахлесточные швы металлоконструкций из металла толщиной 1÷5мм, во всех пространственных положениях. Возможно использование электродов для сварки корневого шва металла большей толщины. | Покрытие электродов: рутил-целлюлозное. Коэффициент наплавки: 7,0÷8,0г/А·ч Выход металла:63÷68 % Расход электродов на 1 кг наплавленного металла:1,65 кг | ЗАО»КОМЗ-Экспорт» Торговая марка «TIGARBO»(ТИГАРБО) |

| Сварочные электроды УОНИИ-13/55: д3; д4; д5; | широко распространенный электрод с основным покрытием для сварки ответственных конструкций из углеродистых и низколегированных сталей, работающих при отрицательных температурах и знакопеременных нагрузках. Металл шва характеризуется высокой стойкостью против образования кристаллизационных трещин и низким содержанием водорода. Сварка производится постоянным током на короткой дуге. Свариваемые кромки должны быть тщательно очищены от грязи, масла и окалины. Металл шва характеризуется высокой стойкостью против образования кристаллизационных трещин и низким содержанием водорода. Сварка производится постоянным током на короткой дуге. Свариваемые кромки должны быть тщательно очищены от грязи, масла и окалины. | Покрытие: основное Коэффициент наплавки: 9,5 г/А·ч. Производительность наплавки (для диаметра 4,0 мм): 1,4 кг/ч. Расход электродов на 1 кг наплавленного металла: 1,7 кг. | Орловские сварочные электроды; ESAB-SVEL |

| Сварочные электроды МР-3С: д3; д4; | Обеспечивают отличное качество сварных соединений в монтажных условиях , при сварке неповоротных стыков трубопроводова , а так же при постановке прихваток. Сварочные электроды МР-3С допускают сварку влажного , ржавого и плохо очищенного от окислов и других загрязнений металла. | Покрытие электродов: Рутил-целлюлозное. Коэффициент наплавки: 8,5 г/А·ч. Производительность наплавки (для диаметра 4,0 мм): 1,4 кг/ч. Расход электродов МР-3С на 1 кг наплавленного металла: 1,7 кг. | Орловские сварочные электроды |

| Сварочные электроды ОЗС-12: д3; д4; | Обеспечивают легкость ведения процесса сварки, в том числе при выполнении швов в потолочном положении и при постановке прихваток, а также при сварке неповоротных стыков трубопроводов. Сварочные электроды ОЗС-12 позволяют выполнять сварку на предельно низких токах, а для электродов малого диаметра – от источников питания, включаемых в бытовую электросеть. Имеют повышенную эффективность при сварке тавровых соединений с гарантированным получением вогнутых швов. Сварочные электроды ОЗС-12 допускают сварку по окисленной поверхности | Покрытие сварочных электродов: рутиловое. Коэффициент наплавки: 8,5 г/А·ч. Производительность наплавки электрода ОЗС-12 (для диаметра 4,0 мм): 1,2 кг/ч. Расход электродов на 1 кг наплавленного металла: 1,7 кг. | Орловские сварочные электроды; ESAB-SVEL |

| Сварочные электроды ОК-46: д2; д2,5; д3; д4; | Универсальный электрод, обеспечивающий высокие свойства шва. Легко поджигается, в том числе и повторно. Идеален для прихваток, коротких и корневых швов. Сварка отличается пониженным тепловложением, что делает электрод привлекательным при заварке широких зазоров, особенно на монтаже. Широко применяется при сварке листов с гальваническим покрытием. Не чувствителен к ржавчине и поверхностным загрязнениям. Рекомендуется для сварки углеродистых конструкционных и судовых сталей. | Покрытие сварочных электродов:рутиловый Ток: переменный, постоянный + — Uxx: 50 В | ESAB-SVEL |

Сварочные электроды ОК-61. 30:д1.6; д2; д2,5; д3.2; д4; д5; 30:д1.6; д2; д2,5; д3.2; д4; д5; | Универсальный электрод со сверхнизким содержанием углерода для сварки нержавеющих сталей. Легко зажигается(в том числе и повторно), дает хорошее формирование шва, при сварке шлак самоотделяется. Обепечивает стойкость против межристаллитной коррозии. Жаростойкость: до 475°C.Свариваемые стали по AISI: 302, 304, 308, 403, 410, 416, 420, 430, 431Свариваемые стали по ГОСТ: 03Х18Н11, 06Х18Н11, 08Х18Н10, 08Х18Н10Т, 12Х18Н10Т и т.п. | Содержание феррита 1,5…6% (FN 3-10). Тип: рутилово-кислый Ток: постоянный +, переменный | ESAB-SVEL |

| Сварочные электроды ЦЛ-11: д2; д2.5; д3; д4; д5; | Предназначены для сварки изделий из коррозионно-стойких хромоникелевых сталей марок 12Х18Н10Т, 12Х18Н9Т, 08Х18Н12Т, 08Х18Н12Б и им подобных, когда к металлу шва предъявляют жесткие требования стойкости к межкристаллитной коррозии. Сварка во всех пространственных положениях шва постоянным током обратной полярности. Сварка во всех пространственных положениях шва постоянным током обратной полярности. | Покрытие электродов – основное. Коэффициент наплавки ЦЛ-11 – 11,0 г/А·ч. Производительность наплавки (для диаметра 4,0 мм) – 1,5 кг/ч. Расход электродов на 1 кг наплавленного металла электродов ЦЛ-11 – 1,7 кг. | Лосиноостровский электродный завод |

| Сварочные электроды Цт-15: д2; д2.5; д3; д4; д5; | предназначены для сварки узлов конструкций из хромоникелевых сталей марок Х20Н12Т-Л, Х16Н13Б, 12Х18Н9Т, 12Х18Н12Т и им подобных, работающих при температуре 570-650°С и высоком давлении, а также для сварки сталей тех же марок, когда к металлу шва предъявляют жесткие требования стойкости к межкристаллитной коррозии. Сварка электродами ЦТ-15 во всех пространственных положениях шва постоянным током обратной полярности. | Покрытие электродов – основное. Коэффициент наплавки ЦТ-15 – 10,5 г/А·ч. Производительность наплавки ЦТ-15 (для диаметра 4,0 мм) – 1,3 кг/ч. Расход электродов на 1 кг наплавленного металла – 1,7 кг. | Завод «СиМ-Электрод» |

| Сварочные электроды LB-52U: д4; д3,2; д2.6; | предназначены для сварки труб из сталей прочностных классов до К54 включительно и от К55 до К60 включительнои рекомендованы и ВНИИСТом для использования при строительстве и ремонте магистральных трубопроводов..Сварочный электрод с пониженным содержанием водорода, что позволяет значительно улучшить характеристики сварного шва. Использование данного электрода позволяет получить отличный наплавленный металл шва и аккуратный корневой чешуйчатый валик без дефектов при сварке с одной стороны соединения.Обеспечивает высокую ударную вязкость и его часто используют для сварки труб, морских конструкций и сооружений типа резервуаров, которые необходимо сваривать только с одной стороны. Обеспечивает намного лучшую стабилизацию дуги и проплавление, чем другие низководородные электроды. Обеспечивает намного лучшую стабилизацию дуги и проплавление, чем другие низководородные электроды. | KOBELCO (Япония) | |

| Сварочные электроды ТМЛ-15: д4; д3; | Для заварки дефектов в литых деталях энергооборудования из сталей 20ХМЛ, 20ХМФЛ, 15Х1М1ФЛ и им подобных без последующей термообработки.Сварка во всех пространственных положениях, кроме вертикального сверху вниз, постоянным током обратной полярности | Коэффициент наплавки: 9 г/Ач Расход электродов на 1 кг наплавленного металла: 1,6кг | ЗАО»Электродный завод» |

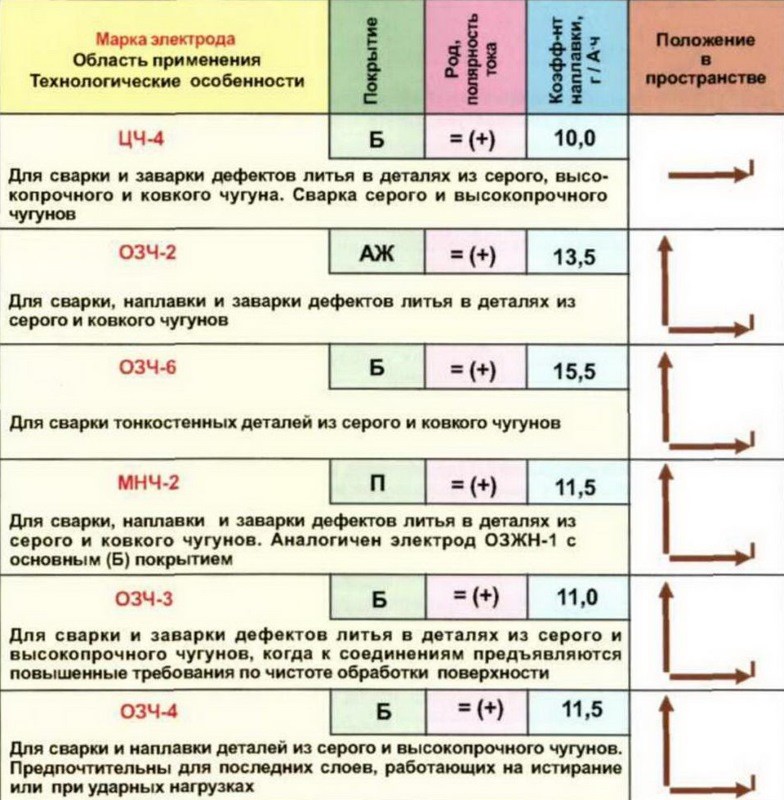

| Сварочные электроды ЦЧ-4: д4; 3д; | Холодная сварка, ремонтная наплавка и заварка дефектов литья в деталях из серого, высокопрочного и ковкого чугунов, а также сварка таких чугунов со сталью. Наплавка первых одного-двух слоев на изношенные чугунные детали под последующую наплавку специальными электродами. | Покрытие – основное. Коэффициент наплавки – 10,0 г/А ч. Производительность наплавки (для диаметра 4,0 мм) – 1,1 кг/ч. Расход электродов на 1 кг наплавленного металла – 1,8 кг. | Судиславский завод сварочных материалов |

Марка | Назначение электродов | Характеристика электродов | Технологич. особенности сварки |

УОНИ-13/45 | Сварка особо ответственных конструкций из углеродистых и низкоуглеродистых сталей, когда к металлу швов предъявляются повышенные требования по пластичности и ударной вязкости. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — основное. | Сварку производят только на короткой дуге по очищенным кромкам. |

МР-3С | Сварка ответственных конструкций из углеродистых и низкоуглеродистых сталей с временным сопротивлением до 490 МПа во всех пространственных положениях шва переменным током и постоянным током обратной полярности.

| Покрытие — рутиловое. | Допускается сварка удлиненной дугой |

МР-3У | Сварка ответственных конструкций из углеродистых сталей с временным сопротивлением до 490 МПа во всех пространственных положениях шва переменным током и постоянным током обратной полярности.

| Покрытие — ильменитовое. | Прокалка перед сваркой: |

МР-3М | Сварка ответственных конструкций из углеродистых сталей с временным сопротивлением до 490 МПа во всех пространственных положениях шва переменным током и постоянным током обратной полярности.

| Покрытие — сфеновое. | Прокалка перед сваркой: |

МР-3Р | Сварка ответственных конструкций из углеродистых сталей с временным сопротивлением до 490 МПа во всех пространственных положениях шва переменным током и постоянным током обратной полярности.

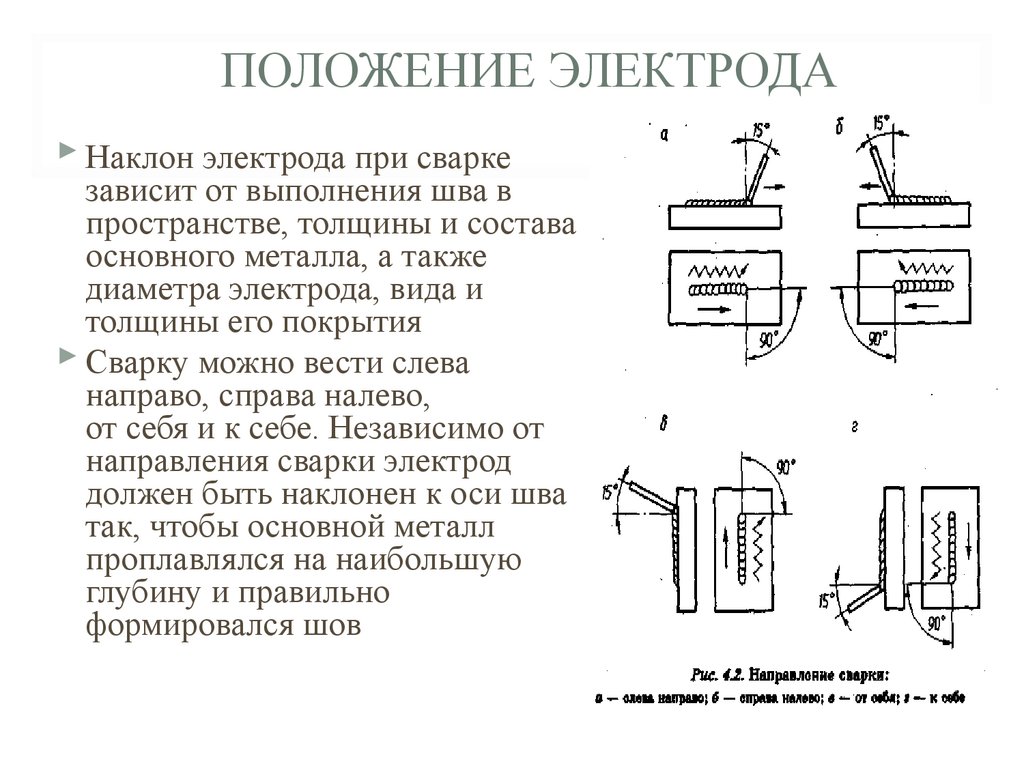

| Покрытие — ильменитовое. | Сварку конструкций средних и больших толщин в нижнем положении производят на повышенных режимах с наклоном электрода в сторону направления сварки (углом назад) при средней длине дуги. |

МР-3 | Сварка ответственных конструкций из углеродистых сталей с временным сопротивлением до 490 МПа во всех пространственных положениях шва переменным током и постоянным током обратной полярности.

| Покрытие — рутиловое. | Сварку ведут средней или короткой дугой. |

ОЗС-12 | Сварка ответственных конструкций из углеродистых сталей с временным сопротивлением до 490 МПа во всех пространственных положениях шва переменным током и постоянным током прямой полярности.

| Покрытие — рутиловое. | Допускается сварка удлиненной дугой. |

ОЗС-4 | Сварка ответственных конструкций из углеродистых сталей с временным сопротивлением до 450 МПа во всех пространственных положениях шва переменным током и постоянным током прямой полярности. Позволяют выполнять сварку по окисленной поверхности.

| Покрытие — рутиловое. | Допускается сварка удлиненной дугой. |

ОЗС-4К | Сварка ответственных конструкций из углеродистых сталей с временным сопротивлением до 450 МПа во всех пространственных положениях шва переменным током и постоянным током прямой полярности.

| Покрытие — ильменитовое | Сварка конструкций средних и больших толщин в нижнем положении производят на повышенных режимах с наклоном электрода в сторону направления сварки( углом назад). Рекомендуется средняя длина дуги. |

УОНИ-13/55 | Сварка особо ответственных конструкций из углеродистых и низколегированных

| Покрытие — основное. | Сварку производят только на короткой дуге по очищенным кромкам. |

УОНИ-13/55С | Сварка особо ответственных конструкций из углеродистых и низколегированных сталей во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — основное. | Сварку производят только на короткой дуге по очищенным кромкам. |

ТМУ-21У | Сварка стыков трубопроводов и других ответственных конструкций из углеродистых и низколегированных сталей во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — основное. | Сварку производят на короткой и предельно короткой длине дуги. Возможно кратковременное удлинение дуги без образования пор. |

ЦУ-5 | Сварка элементов поверхностей нагрева котлоагрегатов, а также корневых слоев швов стыков толстостенных трубопроводов из углеродистых и низколегированных сталей, работающих при температуре до 400С. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — основное. | Сварку производят без предварительного подогрева и последующей термообработки только на короткой длине дуги. |

ТМЛ-1У | Сварка паропроводов из сталей марок 12МХ, 15МХ,12Х1МФ, 15Х1М1Ф, 20ХМФЛ и, работающих при температуре до 540 С, и элементов поверхностей нагрева из сталей марок 12Х1МФ, 12Х2МФБ и 12Х2МФСР независимо от рабочей температуры. Сварка во всех пространственных положениях шва постоянным током обратной полярности. Допускают сварку в узкую разделку с общим углом скоса кромок 15 градусов.

| Покрытие — основное. | Сварку производят на короткой длине дуги по очищенным кромкам. Возможно кратковременное удлинение дуги без образования пор. |

ЦЛ-39 | Сварка элементов поверхностей нагрева котлоагрегатов, а также корневых слоев швов стыков толстостенных трубопроводов из теплоустойчивых сталей перлитного класса марок 12ХМФ, 15Х1М1Ф, работающих при температуре до 585С. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — основное. | Сварку стыков труб поверхностей нагрева с толщиной до 6мм можно выполнять без предварительного подогрева. Сварку производят только на короткой длине дуги. Прокалка перед сваркой: 190-210 С; 1 ч. |

ТМЛ-3У | Сварка паропроводов из сталей марок 12Х1МФ, 15Х1М1Ф, 20ХМФЛ и 15Х1М1ФЛ, работающих при температуре до 570 С, и элементов поверхностей нагрева из сталей марок 12Х1МФ, 12Х2МФБ и 12Х2МФСР независимо от рабочей температуры, а также заварка дефектов в элементах из тех же сталей.

| Покрытие — основное. | Сварку производят на короткой длине дуги по очищенным кромкам. Возможно кратковременное удлинение дуги без образования пор. |

ОЗЛ-8 | Сварка изделий из коррозионно-стойких хромоникелевых сталей марок 08Х18Н10, 12Х18Н9, 08Х18Н10Т и им подобных, когда к металлу шва не предъявляют жесткие требования стойкости к межкристаллитной коррозии. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — основное. | Прокалка перед сваркой: |

ОЗЛ-36 | Сварка ответственных изделий из коррозионно-стойких хромоникелевых сталей марок 08Х18Н10Т, 06Х18Н11, 08Х18Н12Т и им подобных, когда к металлу шва предъявляют требования стойкости к межкристаллитной коррозии как в исходном состоянии, так и после кратковременных выдержек в интервале критических температур. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — рутиловое. | Прокалка перед сваркой: 200 С; 1 ч. |

ЦЛ-11 | Сварка изделий из коррозионно-стойких хромоникелевых сталей марок 12Х18Н10Т, 12Х18Н9Т, 08Х18Н12Т, 08Х18Н12Б и им подобных, когда к металлу шва предъявляют жесткие требования стойкости к межкристаллитной коррозии. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — основное. | Прокалка перед сваркой: |

ЦТ-15 | Сварка узлов конструкций из хромоникелевых сталей марок Х20Н12Т-Л, Х16Н13Б, 12Х18Н9Т, 12Х18Н12Т и им подобных, работающих при температуре 570-650°С и высоком давлении, а также для сварки сталей тех же марок, когда к металлу шва предъявляют жесткие требования стойкости к межкристаллитной коррозии. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — основное. | Прокалка перед сваркой: |

НЖ-13 | Сварка оборудования из коррозионно-стойких хромоникелемолибденовых сталей марок 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х21Н6М2Т и им подобных, работающих при температуре до 350°С, когда к металлу шва предъявляют требования стойкости к межкристаллитной коррозии. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — основное. | Прокалка перед сваркой: |

ЭА-400/10У | Сварка оборудования из коррозионно-стойких хромоникелевых и хромоникелемолибденовых сталей марок 08Х18Н10Т, 08Х18Н12Т, 10Х17Н13М2Т, 10Х17Н13М3Т и им подобных, работающего в агрессивных средах при температуре до 350°С, когда к металлу шва предъявляют требования стойкости к межкристаллитной коррозии. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — основное. | Прокалка перед сваркой: |

ОЗЛ-6 | Сварка оборудования из литья и проката жаростойких сталей марок 20Х23Н13, 20Х23Н18 и им подобных, работающего в окислительных средах при температуре до 1000°С. Возможна сварка углеродистых и низколегированных сталей с высоколегированными аустенитными сталями. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — основное. | Прокалка перед сваркой: |

НИИ-48Г | Сварка ответственных конструкций из низколегированных и специальных сталей, высокомарганцовистых сталей типа 110Г13Л, а также сварка разнородных соединений таких сталей с хромоникелевыми аустенитными сталями. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — основное. | Прокалка перед сваркой: 200 С; 1 ч. |

ЭА-395/9 | Сварка ответственных конструкций из легированных сталей повышенной и высокой прочности в термически упрочненном состоянии без последующей после сварки термической обработки, в т.ч. сталей типа АК, а также сварка углеродитсых и низколегированных сталей с аустенитными сталями. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

| Покрытие — основное. | Прокалка перед сваркой: |

ЦТ-28 | Сварка оборудования из жаростойких и жаропрочных сплавов на никелевой основе марок ХН78Т, ХН70ВМЮТ и им подобных, а также перлитных и хромистых сталей со сплавами на никелевой основе. Сварка во всех пространственных положениях шва постоянным током обратной полярности.

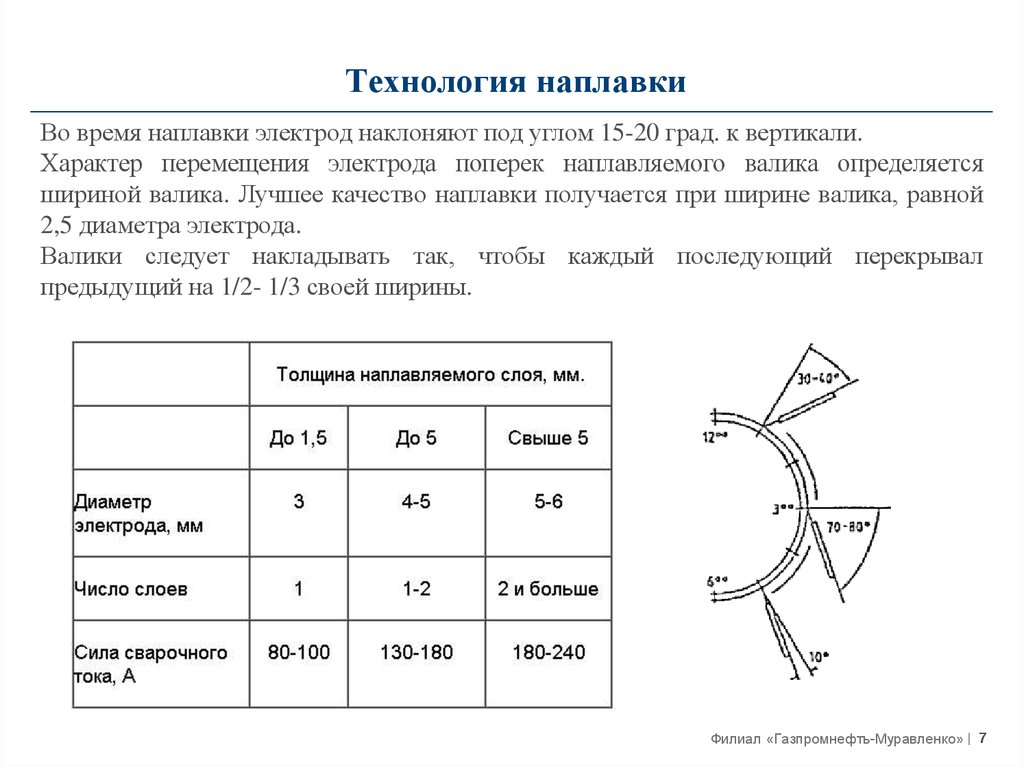

| Покрытие — основное. | Сварку производят узкими валиками шириной не более 2,5 диаметра электрода. |

ЦНИИН-4 | Наплавка изношенных участков и заварка дефектов литья железнодорожных крестовин и других деталей из высокомарганцовистых сталей типа 110Г13Л. Наплавка в нижнем положении постоянным током обратной полярности.

| Покрытие — основное. | Наплавку производят при минимально возможном разогреве деталей. |

Ротекс Н | Наплавка деталей, работающих в условиях преимущественно абразивного изнашивания с умеренными ударными нагрузками.

| Покрытие — основное. | Во избежании выкрашивания не рекомендуется производить наплавку стальных деталей более чем в два слоя, чугунных — в один слой. Для наплавок больших толщин нижние слои наплавляют электродами других марок, в зависимости от марки основного металла. |

ЦЧ-4 | Холодная сварка, ремонтная наплавка и заварка дефектов литья в деталях из серого, высокопрочного и ковкого чугунов, а также сварка их сочетаний со сталью.

| Покрытие — основное. | Сварку производят короткими участками длиной 25-35 мм с поваликовым охлаждением на воздухе до температуры не выше 60 С; для деталей из ковкого и высокопрочного чугунов длина участка может быть увеличена до 80-100 мм. Прокалка перед сваркой: 160-200 С; 1 |

Ротекс Р | Резка металла, в т. ч. стержневой арматуры, строжка, прошивка отверстий, удаление дефектных участков сварных соединений и отливок, разделка свариваемых кромок и корня шва, выполнение аналогичных работ при изготовлении, монтаже и ремонте деталей и конструкций из сталей всех марок (в т.

| Покрытие — специальное. | Резку проводят на повышенных режимах с наклоном электрода в сторону, противоположную направлению резки (углом вперед). При этом электрод должен совершать возвратно-поступательные движения: туда-обратно или сверху-вниз. |

Скорость наплавки для стержневых электродов

Хотя большинство людей может считать, что сварка стержнем является устаревшим и глупым выбором для процесса сварки, это просто не соответствует действительности. Это правда, что при производственной сварке, особенно в контролируемой среде, такой как производственный цех, использование электродуговой сварки, как правило, является большой ошибкой из-за ее низкой эффективности, чрезвычайно низкого эксплуатационного фактора и требуемого уровня навыков. Однако каждый год миллионы фунтов штучных электродов используются для сварки магистральных трубопроводов, электростанций, резервуаров для хранения и других конструкций, имеющих жизненно важное значение для мировой инфраструктуры. При этом иногда бывает трудно найти много технической информации о процессе SMAW.

Недавно у нас был клиент, который интересовался временем, которое потребуется для сварки 128 соединений с использованием прутка 5/32” 7018. Они спрашивали, как быстро их парни могут свариться. Прежде чем мы сможем ответить, нам нужна некоторая важная информация, такая как тип сварного шва (угловой, разделочный, внахлест и т. д.) и ожидаемая сила тока. Как только мы получили эту информацию, расчет был легким. Как только мы узнали, сколько металла сварного шва необходимо, все, что нам нужно было сделать, это определить скорость наплавки используемого электрода. Справочник по процедурам дуговой сварки является отличным справочником по этим расчетам.

Они спрашивали, как быстро их парни могут свариться. Прежде чем мы сможем ответить, нам нужна некоторая важная информация, такая как тип сварного шва (угловой, разделочный, внахлест и т. д.) и ожидаемая сила тока. Как только мы получили эту информацию, расчет был легким. Как только мы узнали, сколько металла сварного шва необходимо, все, что нам нужно было сделать, это определить скорость наплавки используемого электрода. Справочник по процедурам дуговой сварки является отличным справочником по этим расчетам.

Вы ищете процедуры сварки для электродных процессов E6010 и/или E7018? Щелкните изображение выше, чтобы получить 48 предварительно квалифицированных технологических карт для SMAW в соответствии со стандартом AWS D1.1 по сварке конструкций.

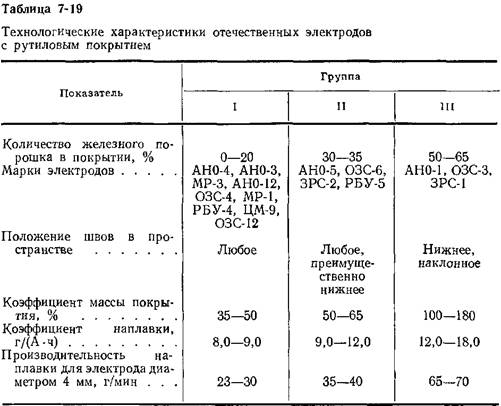

Процесс дуговой сварки металлическим электродом в среде защитного газа (SMAW) аналогичен сварке MIG тем, что используется несколько различных типов электродов. Однако большинство электродов MIG одинакового диаметра будут иметь примерно одинаковую скорость наплавки. Это не относится к стержневым электродам. Поскольку количество железного порошка в покрытии (флюсе) различается, 1/8-дюймовые E6010 и 1/8-дюймовые E7018 будут иметь разную скорость осаждения при одинаковой силе тока.

Это не относится к стержневым электродам. Поскольку количество железного порошка в покрытии (флюсе) различается, 1/8-дюймовые E6010 и 1/8-дюймовые E7018 будут иметь разную скорость осаждения при одинаковой силе тока.

Для расчета скорости осаждения электрода используйте приведенные ниже формулы.

Начнем с двух наиболее распространенных типов, E6010 и E7018:

Скорость наплавки для электродов E6010 и E7018 различных размеров скорость осаждения составит

(0,004 x 100) + 1,68 = 2,08 фунта/час

0003

(0,012 x 100) + 1,0 = 2,20 фунта/час

Электроды с низким содержанием водорода содержат около 30% железного порошка в покрытии, поэтому они имеют более высокую скорость наплавки (наплавленный металл в единицу времени ).

Теперь посмотрим на скорость наплавки электродов с высоким напылением. Это более общие формулы (одинаковые для всех диаметров), но все же очень точные:

Скорость наплавки для электродов с высоким напылением

A 1/8” E7024, который представляет собой стержень с низким содержанием водорода для высокого напыления, при работе при 100 ампер депозит

(0,0343 x 100) – 0,566 = 2,864 фунта/ч

Это означает увеличение скорости наплавки на 37% по сравнению с E6010 – тот же диаметр и та же сила тока.

Теперь, играя в адвоката дьявола, можно сказать: формулы неверны, если мы возьмем 1/8” 6027 на 100 ампер, скорость осаждения будет ниже. Это правда, но вы не найдете 1/8” E6027. Самый маленький электрод этого класса имеет диаметр 3/16 дюйма. Этот диаметр будет работать от 230 до 270 ампер на DC+. Итак, давайте сравним с 3/16-дюймовым E6010 на 250 ампер.

E6010 при 250 А = (0,0024 x 250) + 3,57 = 4,17 фунта/час

E6027 при 250 А = (0,0429 x 250) – 2,766 = 7,96 фунта/час 6 9002 A 0,8% увеличение отложений скорость, переходя от E6010 к E6027 при той же силе тока.

Вы свариваете электроды? Какой тип стержня и какой силы тока вы обычно используете?

Ссылка: Руководство по дуговой сварке, 14-е издание

Опубликовано

Категории: Процессы, Процесс SMAW

Раскрытие существенной связи: некоторые ссылки в посте выше являются «партнерскими ссылками». Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Это означает, что если вы нажмете на ссылку и купите товар, мы получим партнерскую комиссию. Несмотря на это, мы рекомендуем только продукты или услуги, которыми пользуемся лично, и верим, что они принесут пользу нашим читателям. Я раскрываю это в соответствии с 16 CFR Федеральной торговой комиссии, часть 255: «Руководства по использованию одобрений и отзывов в рекламе».

Понимание взаимосвязи между скоростью осаждения, эффективностью осаждения и производительностью

ads861 / iStock / Getty Images Plus

Наши оценщики проектов часто задают вопросы о опубликованных технических паспортах присадочного металла от производителей сварки. Похоже, что в отрасли существует некоторая путаница в отношении опубликованных данных, в которых перечислены рекомендуемые параметры сварки, скорость наплавки, эффективность наплавки и то, что мы получаем от результатов нашего производства сварки. Не могли бы вы пояснить эти термины и то, как они соотносятся с тем, что мы переживаем?

Абсолютно! Очень часто эти термины неправильно понимают и неправильно используют для оценки металла шва. Давайте сначала уделим немного времени определению каждого из этих терминов.

Давайте сначала уделим немного времени определению каждого из этих терминов.

Интенсивность наплавки — это ожидаемая масса металла шва, наплавляемого в час на сварной шов, исходя из опубликованных параметров сварки и защитных газов, если используется 100% время горения дуги.

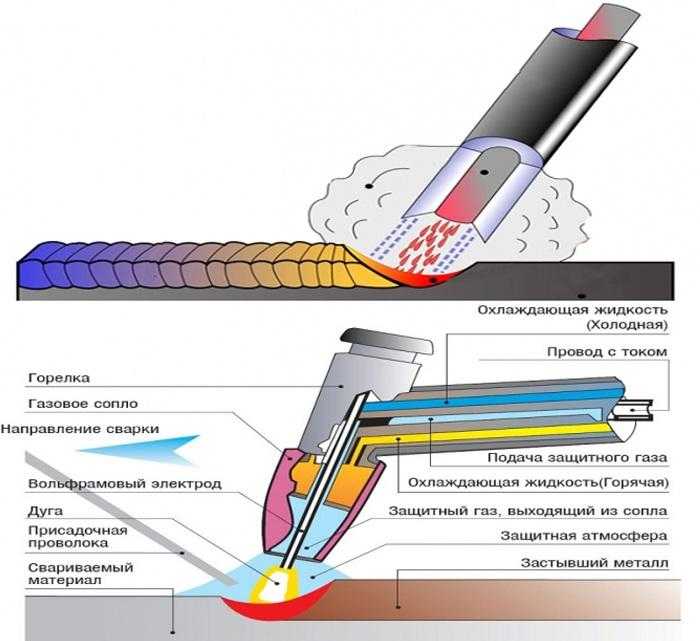

Имейте в виду, что процессы сварки с подачей проволоки, такие как GMAW и FCAW (с металлическим сердечником), в большинстве случаев являются процессами постоянного напряжения (CV). Это означает, что скорость подачи проволоки постоянна во время операции сварки, и, следовательно, расход проволоки (пропорциональный скорости наплавки) также является постоянным. SMAW или SAW обычно представляют собой процессы сварки постоянным током (CC). В процессах CC скорость подачи проволоки или электрода варьируется для поддержания стабильной дуги, поэтому скорость наплавки несколько менее предсказуема. Длина дуги или расстояние от контактного наконечника до изделия (CTTWD) существенно повлияют на количество расходуемого присадочного металла при использовании процессов сварки CC.

Эффективность наплавки представляет собой количество наплавленного металла, деленное на количество израсходованного присадочного металла. Эффективность осаждения SAW и GTAW (при использовании присадочного металла) составляет около 99%; GMAW (сплошная и металлопорошковая проволока) составляет от 92% до 98%, в зависимости от типа защитного газа и режима подачи проволоки; FCAW в среднем составляет около 87%; и SMAW в среднем составляет около 65%. Однако эффективность наплавки SMAW намного ниже, если сварщик оставляет длинный огарок при смене электродов.

Несмотря на то, что процессы с высокой эффективностью осаждения привлекательны, эффективность осаждения не раскрывает всей картины. SAW, в большинстве случаев, требует достаточного количества автоматизации с постоянными сварными соединениями. Среди всех процессов GTAW является самым медленным процессом сварки с самой низкой скоростью наплавки. С другой стороны, FCAW — это очень надежный процесс, который хорошо работает с ржавчиной и прокатной окалиной и может быть легко использован в нерабочем положении с высококачественными наплавками. Короче говоря, не используйте эффективность наплавки как единственный фактор при выборе процесса сварки, а используйте ее как инструмент для оптимизации своего применения.

Короче говоря, не используйте эффективность наплавки как единственный фактор при выборе процесса сварки, а используйте ее как инструмент для оптимизации своего применения.

Параметры сварки, опубликованные производителем, обычно относятся к таким процессам, как GMAW, FCAW и SMAW. Эти значения основаны на диаметре проволоки или электрода, типе защитного газа (если он используется) и CTTWD. Диапазоны основаны на тестах, позволяющих получить воспроизводимые и приемлемые результаты сварочных отложений. Если вы используете процедуру сварки, прошедшую предварительную квалификацию, вам необходимо оставаться в пределах диапазона параметров, рекомендованных производителем.

При оценке времени сварки для работы очень важно полностью понимать, как использовать скорость наплавки. Как указано в определении, эти значения основаны на 100% времени горения дуги (иногда называемом рабочим циклом). Однако 100% время горения дуги на самом деле никогда не достигается.

Когда дело доходит до производства сварных швов, производительность сварки измеряется эксплуатационным коэффициентом. Это количество фактического времени горения дуги на один час работы сварщика. Среднее значение по отрасли составляет около 20 %, или 12 минут времени горения дуги каждый час. Большая часть времени в течение дня уходит на погрузку и разгрузку деталей, очистку, изменение положения между сварными швами и т. д.

Это количество фактического времени горения дуги на один час работы сварщика. Среднее значение по отрасли составляет около 20 %, или 12 минут времени горения дуги каждый час. Большая часть времени в течение дня уходит на погрузку и разгрузку деталей, очистку, изменение положения между сварными швами и т. д.

SAW — единственный процесс, который легко приближается к 100% времени горения дуги и аналогично 100% коэффициенту использования в полностью автоматизированных приложениях; все остальные процессы обычно намного ниже. Например, если вы выполняете сварку порошковой проволокой большого диаметра с заявленной скоростью наплавки 20 фунтов/час, вы можете ожидать фактическую скорость наплавки 4,0 фунта/час. при коэффициенте эксплуатации 20%. Эксплуатационный фактор может существенно различаться в зависимости от вашего конкретного применения.

Распространенной ошибкой, допускаемой при размещении заявок на работу, является предположение, что весь приобретенный присадочный металл станет металлом сварного шва.

Сварка в нижнем положении шва постоянным током обратной полярности (при высоком напряжении холостого хода сварочного трансформатора и малой длине сварочных кабелей возможна сварка переменным током).

Сварка в нижнем положении шва постоянным током обратной полярности (при высоком напряжении холостого хода сварочного трансформатора и малой длине сварочных кабелей возможна сварка переменным током).

Допускают сварку по окисленной поверхности.

Допускают сварку по окисленной поверхности.

Возможна сварка переменным током.

Возможна сварка переменным током.

Сварка во всех пространственных положениях шва постоянным током обратной полярности.

Сварка во всех пространственных положениях шва постоянным током обратной полярности.

Наплавка в нижнем и наклонном положениях переменным током и постоянным током прямой полярности.

Наплавка в нижнем и наклонном положениях переменным током и постоянным током прямой полярности. Наплавка первых одного-двух слоев на изношенные чугунные детали под последующую наплавку специальными электродами. Сварка в нижнем положении шва постоянным током обратной полярности (возможна сварка переменным током).

Наплавка первых одного-двух слоев на изношенные чугунные детали под последующую наплавку специальными электродами. Сварка в нижнем положении шва постоянным током обратной полярности (возможна сварка переменным током). ч. высоколегированных), чугуна, меди и алюминия и их сплавов. Резка во всех пространственных положениях переменным током и постоянным током прямой и обратной полярности.

ч. высоколегированных), чугуна, меди и алюминия и их сплавов. Резка во всех пространственных положениях переменным током и постоянным током прямой и обратной полярности.