Консольно вертикальный фрезерный станок: Консольные вертикально-фрезерные станки: особенности и устройство

Содержание

Консольно-фрезерные станки с ЧПУ

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем консольно-фрезерные станки.

Консольно-фрезерные станки наиболее распространены. Стол консольно- фрезерных станков с салазками расположен на консоли и перемещается в трех направлениях: продольном, поперечном и вертикальном.

Консольно-фрезерные станки делятся на горизонтально-фрезерные (с неповоротным столом), универсально-фрезерные (с поворотным столом), вертикально-фрезерные и широкоуниверсальные. На базе вертикально-фрезерных станков выпускают копировально-фрезерные станки, станки с программным управлением и др.

Консольно-фрезерные станки предназначены для выполнения различных фрезерных работ цилиндрическими, дисковыми, торцовыми, фасонными и другими фрезами в условиях единичного и серийного производства. На них можно фрезеровать разнообразные заготовки соответствующих размеров (в зависимости от размеров рабочей площади стола) из стали, чугуна, цветных металлов, пластмасс и других материалов.

На универсальных фрезерных станках, имеющих поворотный стол, с помощью делительной головки можно фрезеровать винтовые канавки на режущих инструментах (сверлах, развертках и др.) и других деталях, а также нарезать зубья прямозубых и косозубых цилиндрических зубчатых колес. Широкоуниверсальные станки предназначены для выполнения различных фрезерных, сверлильных и несложных расточных работ главным образом в условиях единичного производства (в экспериментальных, инструментальных, ремонтных цехах и др.).

Консольный горизонтально-фрезерный станок показан на рис. 3.1. Основание станка А – чугунная отливка большой жесткости. В основании размещен резервуар для охлаждающей жидкости, а также установлен электродвигатель с насосом для подачи СОТС. Основание крепят к фундаменту специальными болтами либо устанавливают на виброгасящих опорах.

Рис. 3.1. Общий вид консольного горизонтально-фрезерного станка:

А – основание; Б – станина; В – хобот; Г – стол; Д – салазки; Е – консоль.

1 – механизм для изменения частоты вращения шпинделя; 2 – винт перемещения хобота;

3 – гайка крепления хобота; маховики для перемещения стола в продольном (4) и

в поперечном (5) направлении; 6 – рукоятка подъема консоли; 7 – лимб механизма переключения подач;

8, 9 – рукоятки зажима салазок; 10–12 – элементы включения освещения, подачи СОТС,

изменения направления вращения шпинделя; 13 – опоры; 14 – шпиндель

Внутри станины Б расположены следующие узлы: коробка скоростей, электродвигатель главного движения с ременной передачей, шпиндельный узел. На верхних горизонтальных направляющих станины размещен хобот В. В требуемом положении хобот крепится гайкой 3. На хоботе могут быть установлены опоры (серьги) 13, в которых находятся подшипники для базирования конца оправки с фрезой. Крепление оправки осуществляется в конусном гнезде шпинделя 14.

На верхней части консоли Е расположены салазки Д, которые могут перемещаться в поперечном направлении. На салазках размещен стол Г, который имеет возможность перемещения в продольном направлении (продольная подача). Внутри консоли смонтирована коробка механизма подач и ускоренного перемещения с электродвигателем и механизмом управления. На передней части консоли и стола расположены органы управления станком.

Кинематическая схема приводов главного движения и подач консольного горизонтально-фрезерного станка показана на рис. 3.2. Привод главного движения обеспечивает вращение шпинделя с заданной частотой, а также передачу на шпиндель заданного крутящего момента от электродвигателя М1. Частоту вращения шпинделя изменяют посредством установки заданного сочетания зубчатых колес.

Рис 3.2. Кинематическая схема приводов главного движения

и подач консольного горизонтально-фрезерного станка

Кинематическая схема позволяет получить определенное количество частот вращения, которое может быть представлено структурной диаграммой (рис. 3.3).

3.3).

Рис. 3.3. Структурная диаграмма значений частот вращений шпинделя

Вращение от электродвигателя М1 к шпинделю станка передается по следующей цепи (рис. 3.2): электродвигатель М1 (частота вращения 1440 об/мин), муфта, пара зубчатых колес 26:54, вал II. Вращение с вала II на вал III можно передать через одну из зубчатых пар с помощью подвижного блока зубчатых колес с числом зубьев: 19, 22 и 16. В определенном положении блока зубчатые колеса могут быть соединены с зубчатыми колесами вала III в таком сочетании: 16:39, 19:36 и 22:33.

Валу III можно сообщить одну из трех частот вращения: 284, 365 и 462 об/мин (рис. 3.3). С вала III на вал IV вращение передается через пары зубчатых колес 28:37, 18:47 и 39:26. Такое сочетание колес обеспечивается смещением по валу IV тройного блока.

С вала IV на вал V (шпиндель) вращение может быть передано парой зубчатых колес 83:37 или 20:70. Передача обеспечивается при определенном положении за счет подвижных блоков (двух тройных и одного двойного), шпиндель станка может иметь 18 различных частот вращения в соответствии со структурной диаграммой (рис. 3.3).

Передача обеспечивается при определенном положении за счет подвижных блоков (двух тройных и одного двойного), шпиндель станка может иметь 18 различных частот вращения в соответствии со структурной диаграммой (рис. 3.3).

Передача вращения от электродвигателя к шпинделю может быть представлена в виде уравнения кинематической цепи:

Расчетная наименьшая частота вращения шпинделя (об/мин) будет соответствовать варианту, когда в зацеплении установлены передачи с наименьшими значениями передаточного отношения:

а наибольшая частота вращения будет обеспечена, если в зацеплении будут находиться передачи с максимальными передаточными отношениями.

Изменение направления вращения шпинделя обеспечивают реверсированием электродвигателя.

Привод подач станка позволяет от одного электродвигателя М2 обеспечить определенный диапазон продольных, поперечных и вертикальных подач соответственно столу, салазкам и консоли по структурной диаграмме, показанной на рис. 3.4.

3.4.

Рис. 3.4. Структурная диаграмма значений подач

От электродвигателя М2 (см. рис. 3.2) на вал VIII вращение передается через пары колес 26:50, 26:57. С помощью тройного блока (27:36:18) вала VIII через промежуточный вал IХ на вал Х вращение передается с помощью тройного блока (37:40:34) вала Х. Эти два тройных блока обеспечивают девять различных частот вращения вала Х. Далее возможны два варианта передачи вращения с вала Х на последующие.

Вариант 1. При включении муфты МФ1 (см. рис. 3.2) вращение от вала Х на вал ХI будет передаваться через шестерни 40:40, затем через шестерни 28:35 на вал ХII и далее.

Вариант 2. При отключенной муфте МФ1 (см. рис. 3.2) вращение на вал ХI передается с вала Х через перебор 33:67, который работает как понижающая передача. Следовательно, валу ХI можно сообщить 18 различных частот вращения, и это число соответсвует количеству значений подач стола в продольном (через валы ХIV и ХV), поперечном (винт ХVII) и вертикальном направлениях. Перемещение стола в соответствующем направлении достигается включением той или иной муфты. Ускоренное перемещение стола в заданном направлений обеспечивают включением дисковой фрикционной муфты (на схеме не показано). При включении муфты происходит сцепление зубчатого колеса 50 вала VII с зубчатым колесом 67 вала Х. Используя уравнение кинематической цепи, можно определить величину ускоренного хода продольного движения стола, мм/мин:

Перемещение стола в соответствующем направлении достигается включением той или иной муфты. Ускоренное перемещение стола в заданном направлений обеспечивают включением дисковой фрикционной муфты (на схеме не показано). При включении муфты происходит сцепление зубчатого колеса 50 вала VII с зубчатым колесом 67 вала Х. Используя уравнение кинематической цепи, можно определить величину ускоренного хода продольного движения стола, мм/мин:

По уравнению кинематической цепи можно определить и значение минимальной рабочей подачи стола в продольном направлении, мм/мин:

Кинематическая цепь, при которой продольная подача наибольшая, будет следующей, мм/мин:

Переключение частот вращения шпинделя и установление требуемой подачи осуществляется на станке с помощью специальных механизмов, обеспечивающих перемещение соответствующих зубчатых блоков.

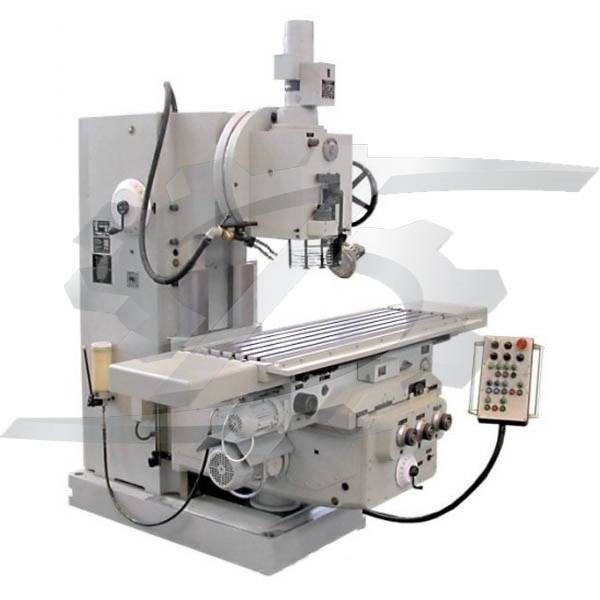

Для консольных вертикально-фрезерных станков характерно вертикальное положение шпинделя, размещаемого в шпиндельной головке В (рис 3. 5). В ряде конструкций станков шпинделю можно сообщить осевое смещение путем перемещения гильзы. При необходимости, например, фрезерования скосов и наклонных поверхностей шпиндельную головку станка можно развернуть на угол от вертикали в обе стороны до 40°.

5). В ряде конструкций станков шпинделю можно сообщить осевое смещение путем перемещения гильзы. При необходимости, например, фрезерования скосов и наклонных поверхностей шпиндельную головку станка можно развернуть на угол от вертикали в обе стороны до 40°.

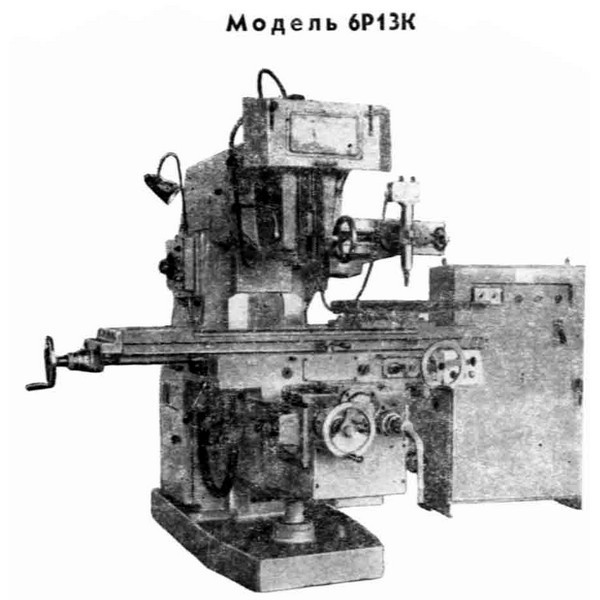

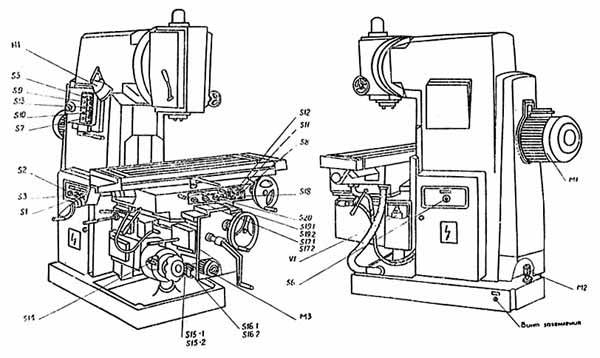

Рис. 3.5. Общий вид консольного вертикально-фрезерного станка:

А – основание; Б – станина; В – шпиндельная головка; Г – стол; Д – салазки;

Е – консоль: 1 – пульт переключателей; 2 – маховичок переключения частот вращения шпинделя;

3 – рукоятка зажима гильзы шпинделя; 4 – маховичок перемещения гильзы шпинделя;

5 – рукоятка управления продольным перемещением стола;

6, 7 – маховички продольного перемещения стола; 8 – маховичок поперечного перемещения стола;

9 – рукоятка перемещения консоли; 10 – рукоятка управления механическим перемещением стола;

11 – лимб механизма переключения подач; 12 – рукоятка зажима стола

Кинематические цепи приводов главного движения и подач консольных вертикально-фрезерных станков и консольных горизонтально-фрезерных станков, как правило, существенно не отличаются.

Определенная особенность некоторых моделей консольных вертикально-фрезерных станков состоит в том, что эти станки могут быть настроены на работу по полуавтоматическому или автоматическому циклу при управлении продольными перемещениями стола. При этом характер циклов может быть различный. Настройку обычно производят при фрезеровании партии заготовок.

Настройка осуществляется установкой в боковой Т-образный продольный паз стола соответствующих кулачков (рис. 3.6). При полуавтоматическом цикле программируют команды: а) быстрый ход стола с заготовкой из исходной точки к режущему инструменту; б) рабочая подача, в процессе которой осуществляется фрезерование заготовки; в) реверс с быстрым возвратом стола (после окончания фрезерования) и остановкой его в исходной точке. Этот цикл управления выполняется путем воздействия кулачков на элементы рукоятки 6 управления продольным перемещением стола. Кулачки 1 и 3 обеспечивают остановку стола в крайних точках хода. В этих точках рукоятка должна занимать среднее положение, что и обеспечивается воздействием скоса кулачка 3 (или 1) на выступ 4 управляющего элемента рукоятки. Поэтому кулачок 3 останавливает движение стола в крайнем левом положении, а кулачок 1 – в крайнем правом.

В этих точках рукоятка должна занимать среднее положение, что и обеспечивается воздействием скоса кулачка 3 (или 1) на выступ 4 управляющего элемента рукоятки. Поэтому кулачок 3 останавливает движение стола в крайнем левом положении, а кулачок 1 – в крайнем правом.

Рис. 3.6. Схема установки кулачков для управления механизмом продольных подач стола

Изменение быстрого хода стола на рабочий (и наоборот) осуществляется кулачком 2, который при движении стола упором 7 воздействует на выступ звездочки 5 рукоятки управления подачей, поворачивая ее. При рассматриваемой схеме установки кулачков цикл движения стола обеспечивается движением его на быстром ходу, переключением на рабочую подачу и остановкой в конце хода.

Реверсирование движения стола с одновременным изменением скорости его движения осуществляется установкой в точке реверса двух кулачков рядом (кулачка, воздействующего на рукоятку, и кулачка, воздействующего на звездочку). Цикл движения стола с реверсом показан на рис. 3.7. Начало движению стола на быстром ходу в исходной точке задается поворотом рукоятки. Когда кулачок 2 повернет звездочку (при движении стола влево), произойдет переключение скорости стола с быстрого хода на рабочую подачу. В конце рабочего движения кулачки 3 и 4 при одновременном воздействии на рукоятку переключения подач и звездочку обеспечат столу реверс и включение быстрого хода. В исходной точке кулачок 1 остановит стол.

Цикл движения стола с реверсом показан на рис. 3.7. Начало движению стола на быстром ходу в исходной точке задается поворотом рукоятки. Когда кулачок 2 повернет звездочку (при движении стола влево), произойдет переключение скорости стола с быстрого хода на рабочую подачу. В конце рабочего движения кулачки 3 и 4 при одновременном воздействии на рукоятку переключения подач и звездочку обеспечат столу реверс и включение быстрого хода. В исходной точке кулачок 1 остановит стол.

Рис. 3.7. Схема установки кулачков и замкнутый цикл движения стола

При необходимости станок может быть настроен на автоматический маятниковый цикл движения стола, например, «быстро вправо–подача вправо– быстро влево–подача влево–быстро вправо» и т.д. При таком цикле фрезеровщик устанавливает заготовки в приспособлении попеременно то с правой, то с левой стороны стола.

Для работы по полуавтоматическому или автоматическому циклу требуется установка переключателя рода работ в положение «автоматическое управление».

Фрезерные станки: общие сведения, классификация, обозначение

Фрезерные станки: общие сведения, классификация, обозначение

Фрезерные станки предназначены для обработки наружных и внутренних плоских, фасонных поверхностей, уступов, пазов, прямых и винтовых канавок, шлицев на валах, нарезание зубчатых колес и т. д.

Конструкции фрезерных станков многообразны. В общем случае фрезерные станки можно подразделить на две основные группы:

- общего назначения или универсальные фрезерные станки (вертикально-фрезерные, горизонтально-фрезерные, продольно-фрезерные

- специализированные и специальные фрезерные станки (шлицефрезерные, шпоночно-фрезерные, карусельно-фрезерные, копировально-фрезерные и др.)

Основными формообразующими движениями фрезерных станков являются вращение фрезы (главное движение) и движение подачи, которое сообщают заготовке или фрезе.

Приводы главного движения и подачи выполняют раздельно. Вспомогательные движения, связанные с подводом и отводом заготовки к инструменту, механизированы и осуществляются от привода ускоренных перемещений.

Основные элементы механизмов станков унифицированы.

Основным параметром, характеризующим фрезерные станки общего назначения, является размер рабочей поверхности стола.

Читайте также: Классификация и основные характеристики станков сверлильно-фрезерно-расточной группы

По конструктивным особенностям эти станки подразделяют:

- станки консольные (стол расположен на подъемном кронштейне-консоли)

- станки бесконсольные (стол перемешается на неподвижной станине в продольном и поперечном направлениях)

- станки непрерывного действия (карусельные и барабанные)

- а — станок универсальный консольный горизонтально-фрезерный

- б — станок широкоуниверсальный консольный горизонтально-фрезерный

- в — станок широкоуниверсальный бесконсольно-фрезерный

- г — станок консольный вертикально-фрезерный

- д — станок бесконсольный вертикально-фрезерный

- е — станок бесконсольный горизонтально-фрезерный

- ж — станок продольно-фрезерный

- з — станок карусельно-фрезерный

- и — станок барабанно-фрезерный

Консольные фрезерные станки наиболее распространены в единичном, мелко- и среднесерийном производстве рис. 119, а, б, в, г). Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

119, а, б, в, г). Консольно-фрезерные станки горизонтальные и вертикальные — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Универсальный консольно-фрезерный станок (рис. 119, а) имеет горизонтальный шпиндель 2 и выдвижной хобот 1, на который устанавливают серьгу 3, поддерживающую оправку с фрезой, консоль 4 перемещается вертикально по направляющей стойки 5. На консоли расположены салазки 6 и поворотный стол 7.

Горизонтальный консольно-фрезерные станки (рис. 119, а) имеют горизонтально расположенный, не меняющий своего места шпиндель 2. Стол может перемещаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях. В отличие от Универсального консольного фрезерного станка рабочий стол не поворачивается вокруг вертикальной оси.

ШирокоУниверсальный консольно-фрезерный станок (рис. 119; б, в) помимо горизонтального шпинделя имеет шпиндельную головку 1, которая может поворачиваться на хоботе в двух взаимно перпендикулярных направлениях, благодаря чему шпиндель с фрезой можно устанавливать под любым углом к плоскости стола и к обрабатываемой заготовке. На головке 1 монтируют накладную головку 2, предназначенную для сверления, рассверливания, зенкерования, растачивания и фрезерования.

Вертикальный консольно-фрезерный станок (рис. 119, г) имеет вертикальный шпиндель 3, который размещен в поворотной шпиндельной головке 2, установленной на стойке 1.

Бесконсольные вертикально-фрезерные станки (рис. 119, д), служащие для обработки заготовок крупногабаритных деталей, имеют салазки 2 и стол 3, которые перемещаются по направляющим станины 1. Шпиндельная головка 5 перемещается вертикально по направляющим стойки 6. Шпиндель 4 имеет вертикальные осевые перемещения при установке фрезы. Стол перемещается только в продольном и поперечном направлениях.

Стол перемещается только в продольном и поперечном направлениях.

Бесконсольные горизонтально-фрезерные станки (рис. 119, е), служащие для обработки заготовок крупногабаритных деталей, имеют салазки 2 и стол 3, которые перемещаются по направляющим станины 1. Шпиндельная головка 5 перемещается вертикально по направляющим стойки 6. Шпиндель 4 имеет осевые перемещения при установке фрезы.

Продольно-фрезерные станки (рис. 119, ж) предназначены для обработки заготовок крупногабаритных деталей. На станине 1 установлены две вертикальные стойки 6, соединенные поперечиной 7. На направляющих стойках смонтированы фрезерные головки 3 с горизонтальными шпинделями и траверса (поперечина) 4. На последней установлены фрезерные головки 5с вертикальными шпинделями. Стол 2 перемещается по направляющим стоек 4.

Карусельно-фрезерные станки (рис. 119, з), предназначенные для обработки поверхностей торцовыми фрезами, имеют один или несколько шпинделей 3 для чистовой и черновой обработки. По направляющим стойки 1 перемещается шпиндельная головка 2. Стол 4, вращаясь непрерывно, сообщает установленным на нем заготовкам вращение подачи. Стол с салазками 5имеет установочное перемещение по направляющим станины 6.

По направляющим стойки 1 перемещается шпиндельная головка 2. Стол 4, вращаясь непрерывно, сообщает установленным на нем заготовкам вращение подачи. Стол с салазками 5имеет установочное перемещение по направляющим станины 6.

Барабанно-фрезерные станки (рис. 119, и) используются в крупносерийном и массовом производстве. Заготовки устанавливают на вращающемся барабане 2, имеющем движение подачи. Фрезерные головки 3 (для черновой обработки) и 1 (для чистовой обработки) перемещаются по направляющим стоек 4.

Станки консольно-фрезерные

Консольно-фрезерные станки — это наиболее распространенный тип станков, применяемых для фрезерных работ. Название консольно-фрезерные станки получили от консольного кронштейна (консоли), который перемещается по вертикальным направляющим станины станка и служит опорой для горизонтальных перемещений стола.

Наличие консоли, сообщая консольно-фрезерным станкам ряд удобств при обслуживании, несколько понижает жесткость при стыке со станиной, поэтому в конструкциях современных станков значительно увеличена длина направляющих консоли, созданы устройства для закрепления подвижных частей станка, повышена жесткость корпусных деталей.

Так как большей частью детали, применяемые в машиностроении, по размерам вписываются в габариты консольно-фрезерных станков общего назначения, парк фрезерных станков в механических цехах в основном укомплектован горизонтально- и вертикально-фрезерными станками консольного типа, а парк инструментальных и ремонтно-механических цехов, кроме того, еще и универсально-фрезерными и широкоуниверсально-фрезерными.

Кроме того, на базе некоторых основных моделей выпускаются модификации. Например, на базе вертикально-фрезерных станков 6М12П и 6М13П выпускаются быстроходные консольные вертикально-фрезерные станки 6М12Г1Б и 6М13ПБ. На базе горизонтально-фрезерного станка 6М82Г выпускается более быстроходная модель станка 6М82ГБ. На базе универсально-фрезерных станков 6Н81 и 6Н82 выпускаются широкоуниверсальные фрезерные станки 6Н81А и 6М82Ш. Широкоуниверсальные фрезерные станки в настоящее время находят широкое применение в единичном и мелкосерийном производствах для выполнения разнообразных фрезерных, расточных и сверлильных работ. На этих станках можно изготовлять металлические модели, штампы-формы, шаблоны, кулачки и т. п.

На этих станках можно изготовлять металлические модели, штампы-формы, шаблоны, кулачки и т. п.

Широкоуниверсальный станок 6Н81А имеет шпиндельную головку, расположенную на хоботе и поворачивающуюся вокруг горизонтальной оси от 0 до 115°. В горизонтальном положении головки станок работает, как горизонтально-фрезерный, а в вертикальном положении, как вертикально-фрезерный.

Широкоуниверсальный станок 6М82Ш и аналогичный по конструкции станок большего размера 6М83Ш имеют два шпинделя: один — горизонтальный, как у обычного горизонтально-фрезерного станка, второй расположен на хоботе и может быть установлен под любым требуемым углом. Применение делительной головки и круглого поворотного стола значительно расширяет области применения этих станков. Для обработки различного рода поверхностей, а также крупногабаритных заготовок, превышающих по размерам площадь стола, вертикальная шпиндельная бабка смонтирована на выдвижном хоботе и может поворачиваться под любым углом в двух взаимно перпендикулярных плоскостях. При этом возможна одновременная работа горизонтального и вертикального шпинделей

При этом возможна одновременная работа горизонтального и вертикального шпинделей

Типоразмеры консольно-фрезерных станков принято характеризовать по величине рабочей (крепежной) поверхности стола. Консольно-фрезерные станки могут иметь горизонтальное, универсальное (широкоуниверсальные) и вертикальное исполнение при одной и той же величине рабочей поверхности стола. Сочетание разных исполнений станка при одинаковой основной размерной характеристике стола называют размерной гаммой станков.

В СССР было освоено производство консольно-фрезерных станков пяти типоразмеров:

№ 0; № 1; № 2; № 3 и № 4, причем по каждому размеру выпускалась полная гамма станков — горизонтальные, универсальные и вертикальные. Каждый станок одной размерной гаммы имел в шифре одинаковое обозначение, соответствующее размеру рабочей поверхности стола.

В зависимости от размера рабочей поверхности стола различают следующие размеры консольно-фрезерных станков:

| Размер | Гамма станков | Размер стола, мм |

|---|---|---|

| 0 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш | 200 х 800 |

| 1 | 6Н11, 6Н81, 6Н81Г; 6Р11, 6Р81, 6Р81Г, 6Р81Ш | 250 х 1000 |

| 2 | 6М12П, 6М82, 6М82Г; 6Р12, 6Р82, 6Р82Ш; 6Т12, 6Т82, 6Т82Г, 6Т82Ш | 320 х 1250 |

| 3 | 6М13П, 6М83, 6М83Г; 6Р13, 6Р83; 6Т13, 6Т83, 6Т83Г | 400 х 1600 |

| 4 | 6М14П, 6М84, 6М84Г | 500 х 2000 |

В соответствии с размерами стола меняются габаритные размеры самого станка и его основных узлов (станины, стола, салазок, консоли, хобота), мощность электродвигателя и величина наибольшего перемещения (хода) стола в продольном, салазок в поперечном и консоли в вертикальном направлениях.

Консольно-фрезерные станки, выпускаемые в СССР и СНГ

| Серия | Размер | Изготовитель | Год | Модель |

|---|---|---|---|---|

| 6 | 2 | ГЗФС | 1932 | 682 |

| 6Б | 0 | |||

| 1 | ||||

| 2 | ГЗФС | 1937 | 6Б12, 6Б82, 6Б82Г | |

| 3 | ||||

| 6К | 0 | |||

| 1 | ДЗФС | 6К11, 6К81, 6К81Г, 6К81Ш | ||

| 2 | ГЗФС | 6К12, 6К82, 6К82Г, 6К82Ш | ||

| 3 | ГЗФС | 6К13П, 6К83, 6К83Г, 6К83Ш | ||

| 6Н | 0 | Жальгирис | 1969 | 6Н10, 6Н80, 6Н80Г, 6Н80Ш |

| 1 | ДЗФС | 1970 | 6Н11, 6Н81, 6Н81Г, 6Н81А, 6Н81Д | |

| 2 | ГЗФС | 1951 | 6Н12, 6Н82, 6Н82Г | |

| 3 | ГЗФС, ВМЗ | 1951 | 6Н13, 6Н13Ф3, 6Н83, 6Н83Г, 6Н13ГА | |

| 6М | 0 | Жальгирис | 6М10, 6М80, 6М80Г, 6М80Ш | |

| 1 | ДЗФС | 1971 | 6М11, 6М11К, 6М81, 6М81Г, 6М81Ш, 6М81Ш-1, 6М81Ш-1Ф1, 6М81ШФ2 | |

| 2 | ГЗФС | 1961 | 6М12П, 6М12ПБ, 6М82, 6М82Г, 6М82ГБ, 6М82Ш | |

| 3 | ГЗФС | 1961 | 6М13П, 6М13ПБ, 6М83, 6М83Г, 6М83Ш | |

| 6Р | 0 | Жальгирис | 1973 | 6Р10, 6Р80, 6Р80Г, 6Р80Ш |

| 1 | ДЗФС | 6Р11, 6Р11К, 6Р11Ф3, 6Р81, 6Р81Г, 6Р81Ш | ||

| 2 | ГЗФС | 1972 | 6Р12, 6Р12К, 6Р82, 6Р82Г, 6Р82Ш | |

| 3 | ГЗФС, ВМЗ | 1972 | 6Р13, 6Р13Б, 6Р13Ф3, 6Р13Ф3-3, 6Р83, 6Р83Г, 6Р83Ш | |

| 6Т | 0 | Жальгирис | 1986 | 6Т10, 6Т80, 6Т80Ш |

| 1 | ||||

| 2 | ГЗФС | 1985 | 6Т12, 6Т82, 6Т82Г, 6Т82Ш | |

| 3 | ГЗФС | 1985 | 6Т13, 6Т83, 6Т83Г, 6Т83Ш | |

| 6Д | 0 | ДЗФС | 1987 | 6Д10, 6ДМ80Ш |

| 1 | ДЗФС | 1990 | 6Д81, 6Д81, 6Д81Г, 6Д81Ш | |

| 2 | ДЗФС | 6Д12, 6Д12Ф20, 6Д12Ф3, 6Д82, 6Д82Г, 6Д82Ш | ||

| 3 | ДЗФС | 6ДМ83Ш |

Основные производители фрезерных станков в СССР и России:

- ВМЗ — Воткинский машиностроительный завод

- ГЗФС — Горьковский завод фрезерных станков

- ДЗФС — Дмитровский завод фрезерных станков

- УЗТС — Ульяновский завод тяжелых и уникальных станков

- ВСЗ — Воронежский станкостроительный завод

- Жальгирис — Вильнюсский станкостроительный завод Жальгирис.

Обозначение фрезерных станков

6 — фрезерный станок (номер группы по классификации ЭНИМС)

Д – серия (поколение) станка (Б, К, Н, М, Р, Т), например, 682, 6Б82Ш, 6К82Ш, 6Н82Ш, 6Д81Ш, 6Р82Ш, 6Т82Ш

8 – номер подгруппы (1, 2, 3, 4, 5, 6, 7, 8, 9) по классификации ЭНИМС (8 — горизонтально-фрезерный)

1 – исполнение станка — типоразмер (0, 1, 2, 3, 4) (1 — размер рабочего стола — 250 х 1000)

Буквы в конце обозначения модели:

Г – станок горизонтальный консольно-фрезерный с неповоротным столом

К – станок с копировальным устройством для обработки криволинейной поверхности

Б – станок с повышенной производительностью (повышенный диапазон чисел оборотов шпинделя, повышенная мощность двигателя главного движения).

П – повышенная точность станка — (н, п, в, а, с) по ГОСТ 8-82

Ш – станок широкоуниверсальный

Ф1 – станок с устройством цифровой индикации УЦИ и преднабором координат

Ф2 – станок с позиционной системой числового управления ЧПУ

Ф3 – станок с контурной (непрерывной) системой ЧПУ

Ф4 – станок многоцелевой с контурной системой ЧПУ и магазином инструментов

Полезные ссылки по теме

Паспорта и схемы к вертикальным фрезерным станкам и оборудованию

Каталог справочник вертикальных фрезерных станков и их аналогов

Рубикон, ООО

Двухконсольный 5-осевой обрабатывающий центр с ЧПУ

Двухконсольный 5-осевой обрабатывающий центр с ЧПУ

Высокоскоростной плоскофрезерный станок, фрезерование, растачивание, сверление и нарезание резьбы — все эти процессы могут быть выполнены за один зажим и повышают эффективность производства и качество обработки.

Отправить запрос

Подробная информация о продукте

Наш 3-осевой обрабатывающий центр с ЧПУ, роторный 5-осевой портальный обрабатывающий центр, токарно-фрезерный станок с автоматическим ступичным подшипником тщательно разработан на основе преимуществ аналогичного продукта в стране и за рубежом, достигая самые высокие стандарты в отрасли с превосходной производительностью и высокой надежностью. Благодаря современному управлению, передовому высокотехнологичному оборудованию, превосходному качеству и разумной цене, точной дате поставки и качественному послепродажному обслуживанию, мы создали хороший имидж среди клиентов. Мы стоим на внутреннем рынке и усердно работаем над расширением международного бизнеса. Наша компания стремится способствовать развитию хлебопекарной отрасли и стать хорошим помощником для развития и роста клиентов. Мы твердо верим, что мы добьемся большего успеха с широкими целями и идеями развития при поддержке наших клиентов и друзей.

Высокоскоростной фрезерный станок ALGMC1417, шариковый винт с фрезерной головкой, пневматическое протяжное устройство, привод серводвигателя, конфигурация боковой фрезерной головки Портальная фрезерная головка V5, добавление независимого устройства смазки, подъем с помощью обычного редуктора, частотное регулирование.

Основные технические параметры

| Имя | ALGMC1417 | Structure type | Fixed beam gantry structure | Resin sand casting |

| Gantry width(mm) | 1480 | |

| Worktable size (mm) | 1400*1700 | |

| T- Ширина слота (мм) | 18 | |

x. y.z Axis y.z Axis | Путешествие (мм) | 1400*1700*600 |

| x.y Axis быстрое движение (без нагрузки) (мм/мин) | ||

| x.y Axis) | ||

| Z Осисная скорость быстрого движения (мм/мин) | 7000-10000 | |

| Самая быстрая скорость обработки (мм/мин) | 6000 | |

| Точность позиционирования (ммм) | ||

| Точность позиционирования (ммм) | ||

| . | ||

| Re-positioning accuracy(mm) | ±0.01 | |

| Spindle | Spindle motor power | 7.5KW Servo |

| Spindle motor speed(r/min) | 0-8000 | |

| Форма шпинделя | Mechanical spindle | |

| Spindle model brand | BT40 | |

| Cooling form | Water cooling |

ALGMC1417 high speed surface milling machine,milling, boring, drilling and tapping all these processes can be производится за один зажим и повышает эффективность производства и качество обработки. Лазерный интерферометр0003

Лазерный интерферометр0003

Профессиональное оборудование для самотестирования для определения лучших продуктов.

Превосходство их собственного качества активно поддерживается банками и правительствами.

Очень строгая современная система управления компанией и передовые технологии производства гарантируют неизменно высокое качество нашего двухконсольного 5-осевого обрабатывающего центра с ЧПУ. Мы твердо верим, что только гарантируя качество, мы сможем найти рынок, и только путем постоянного совершенствования продукции мы сможем добиться прогресса. Мы стремимся к искреннему сотрудничеству в самых разных областях, полагаясь на хорошую репутацию, высокое качество продукции и низкие цены для обслуживания клиентов.

Hot Tags: Высокоскоростной фрезерный станок, Китай, производители, завод, низкая цена, Станок для сверления фланцев с ЧПУ для трубопроводов, Линия по производству угловых штамповок с ЧПУ, Вертикальный обрабатывающий центр из сплава ТВ, Ленточнопильный станок для стальных конструкций, Шлифовальный станок с ЧПУ мостового типа, Фрезерно-сверлильный станок с ЧПУ

Связанные выставочные залы

Горячая продажа профиля с ЧПУ Угловая штамповка и резка.

..

..6-осевой обрабатывающий центр с ЧПУ для резки и гравировки неметаллических…

Шариковый подшипник, Подшипник ступицы автомобильного колеса, Конический ролик B…

Кольцо для полотенец из цинка/замака, литое под давлением, с хромированной отделкой для…

Части зубчатого колеса

литья по выплавляемым моделям ОЭМ стальные небольшие подвергали механической обработке

Высокоскоростная линия для сверления отверстий с ЧПУ

Запрос

Патент США

на консольный стан продольной прокатки с устройством смены валков Патент (Патент № 5,123,269(выпущено 23 июня 1992 г.)

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

1. Область изобретения

Настоящее изобретение относится к высокоскоростному стержневому стану и проволочному стану для одноручьевой прокатки материала без кручения. Стержневой и проволочный станы включают черновую линию, по меньшей мере, одну промежуточную линию и последующую чистовую группу, при этом каждая из линий включает в себя несколько прокатных клетей или прокатных секций и, возможно, последующую группу чистовых клетей.

Стержневой и проволочный станы включают черновую линию, по меньшей мере, одну промежуточную линию и последующую чистовую группу, при этом каждая из линий включает в себя несколько прокатных клетей или прокатных секций и, возможно, последующую группу чистовых клетей.

2. Описание предшествующего уровня техники

Развитие производства катаной проволоки в последние годы было очень быстрым благодаря использованию новых технологий, таких как блоки Morgan и охлаждающие устройства Stelmor. Например, максимальная скорость была увеличена примерно с 35 м/с до более чем 100 м/с; начальные сечения прохода были увеличены с диаметра 80 мм до диаметра 150 мм. Размеры воротника были увеличены в три раза. В результате этого развития стало возможным перейти с четырехручьевых и трехручьевых линий на двухветвевые или одноручьевые линии со всеми сопутствующими преимуществами в отношении выхода продукции и использования производственных установок.

Относительно компоновки клетей прокатного стана следует отметить, что в случае обычного качества стали непрерывная горизонтальная компоновка клетей была выбрана для черновой и промежуточной клетей, особенно в случае предполагаемой многоручьевой клети. катится. При таком расположении необходимо скручивание между стойками в зависимости от формы прохода. Требования, предъявляемые к качеству поверхности и допускам, в большинстве случаев допускают такой способ работы.

катится. При таком расположении необходимо скручивание между стойками в зависимости от формы прохода. Требования, предъявляемые к качеству поверхности и допускам, в большинстве случаев допускают такой способ работы.

В тех случаях, когда предъявляются более высокие требования, промежуточные группы часто разделяются и оснащаются клетями в горизонтальном/вертикальном расположении с соответствующими узлами для безнатяжной прокатки. Это особенно важно для производства форматов Garret с хорошей поверхностью и допусками.

Для среднелегированных и высоколегированных сталей, а также марок с особым качеством поверхности необходимо горизонтальное/вертикальное расположение всего прокатного стана, поскольку эти качества в большинстве случаев больше не допускают скручивания. Для полноты отметим, что для получения хорошего качества поверхности между клетями обычно используют роликовые направляющие.

В зависимости от качества прокатываемой проволоки также были разработаны различные конструкции чистовых клетей без перекручивания. Отдельные горизонтальные/вертикальные валки комплектов чистовых клетей имеют консольные буртики из твердого металла.

Отдельные горизонтальные/вертикальные валки комплектов чистовых клетей имеют консольные буртики из твердого металла.

В отношении нынешнего состояния технологического развития проволочных станов следует отметить, что эти фабрики все больше и больше должны развиваться в соответствии с конкретными требованиями оператора, поскольку степень использования проволочных станов должна быть увеличена. и проволочный стан должен быть адаптирован к соответствующим производственным программам. Кроме того, необходимо повысить урожайность и обеспечить высокое качество продукции.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, основной целью настоящего изобретения является оптимизация отдельных секций линии стержневого и проволочного стана. В частности, необходимо повысить эксплуатационную готовность стана, обеспечить прокатку проволоки или катанки без перекручивания на всех участках линии и снижение затрат на установку за счет оптимального использования клетей с определенными заданными свойствами.

В соответствии с настоящим изобретением в высокоскоростном стержне-проволочном стане вышеописанного типа замена валков происходит в соответствии с минимизированной серией проходов в каждой секции линии. Замена осуществляется в черновой группе с помощью кранового инструмента, в промежуточной линии с помощью манипулятора и в чистовой линии с помощью быстросменного устройства, при этом все прокатные клети или прокатные агрегаты в отдельности секции поездов имеют консольные валки.

Поскольку вся линия прокатного стана оснащена прокатными клетями или прокатными узлами с консольными валами, на которых установлены манжеты, возможно короткое время замены, т. е. больше не требуется длительное время повторной сборки, так что линия практически непрерывно готовы к прокатке. Подставки для петель не нужны. Поскольку замена валков осуществляется в соответствии с минимальной серией проходов, замена валков может производиться так часто, как это необходимо и как того требуют условия износа и обеспечиваемое качество, при этом в каждом случае используются наиболее подходящие устройства замены. секции поезда, и при этом сменные устройства оптимально адаптированы к процессу замены и учитывают вес рулона. В результате возможна прокатка материала без кручения во всем прокатном стане с высокой производительностью и получением проката высокого сорта и качества.

секции поезда, и при этом сменные устройства оптимально адаптированы к процессу замены и учитывают вес рулона. В результате возможна прокатка материала без кручения во всем прокатном стане с высокой производительностью и получением проката высокого сорта и качества.

В соответствии с дальнейшим развитием изобретения для получения прокатки материала без кручения черновая и промежуточная группы имеют горизонтальные и вертикальные компактные клети в чередующейся последовательности, чистовая группа имеет в направлении прокатки первую горизонтальную и вертикальные компактные клети, за которыми следует комплект клетей, включающий вертикальный и горизонтальный прокатный агрегат, при этом горизонтальный прокатный агрегат используется исключительно для разделительной прокатки материала на две отдельные ветви, а вертикальный прокатный агрегат используется для обычной прокатки материала, комплект чистовой клети состоит из нескольких горизонтальных и вертикальных прокатных узлов.

Вышеописанное расположение отдельных секций поезда дает несколько преимуществ. Размер площади, необходимой для установки стендов, сведен к минимуму. Общая длина линии прокатного стана уменьшается, поскольку компактные клети могут располагаться вплотную друг к другу. Также не нужны роликовые конвейеры между клетями. Благодаря стандартизации оптимизированной замены валков количество запасных частей, которые необходимо хранить, невелико. Сроки обмена сокращаются.

Размер площади, необходимой для установки стендов, сведен к минимуму. Общая длина линии прокатного стана уменьшается, поскольку компактные клети могут располагаться вплотную друг к другу. Также не нужны роликовые конвейеры между клетями. Благодаря стандартизации оптимизированной замены валков количество запасных частей, которые необходимо хранить, невелико. Сроки обмена сокращаются.

Особенно выгодным является использование двухклетевого вертикального/горизонтального мини-комплекта с консольными валками, которые заменяют ранее использовавшиеся наклонно-поворотные клети, когда, например, одноручьевой прокат должен быть подвергнут разделительной прокатке. Это связано с тем, что в случае разделительной прокатки материала для разделительного прохода используется только горизонтальная прокатная установка клети, а в случае обычной прокатки работает только вертикальная прокатная установка. Соответствующий другой прокатный узел работает вхолостую или соответствующий прокатный узел вынимается.

В соответствии с дальнейшим развитием изобретения за горизонтально-вертикальной клетью, установленной для последних проходов разделительной прокатки, следуют две двухвалковые клети с последовательностью прокатки от овального прохода к круглому проходу. Таким образом, когда для разделительной прокатки материала используется горизонтальный прокатный узел набора горизонтальных/вертикальных клетей чистовой группы клетей (вертикальный узел прокатного стана не выполняет работы по прокатке), каждая ветвь материала отделяется на две полосы прокатывается в горизонтальной клети с помощью валков, каждый из которых имеет два прохода, до тех пор, пока формованный материал не будет впоследствии транспортирован на охлаждающую платформу в виде готовой катанки.

В соответствии с другим преимущественным развитием изобретения за комплектом вертикально-горизонтальных прокатных клетей чистовой группы для последних проходов разделительной прокатки следуют два комплекта компактных прокатных клетей, каждый из которых включает горизонтальный прокатный узел и вертикальный прокатный узел. Использование двух двухклетевых компактных клетей для двух последних проходов после разделительной прокатки материала позволяет заменить обычно размещаемые горизонтальные двухвалковые клети. В результате каждая прядь материала прокатывается без перекручивания. Соответственно, даже в случае раздельной прокатки весь прокатный стан может быть оснащен консольными хомутами. Кроме того, можно использовать кольца из твердого металла с длительным сроком службы. Время замены и техническое обслуживание прокатного поезда можно еще больше сократить. Использование компактных клетей приводит к короткой длине чистовой группы и, следовательно, чистовой группе требуется меньше места.

Использование двух двухклетевых компактных клетей для двух последних проходов после разделительной прокатки материала позволяет заменить обычно размещаемые горизонтальные двухвалковые клети. В результате каждая прядь материала прокатывается без перекручивания. Соответственно, даже в случае раздельной прокатки весь прокатный стан может быть оснащен консольными хомутами. Кроме того, можно использовать кольца из твердого металла с длительным сроком службы. Время замены и техническое обслуживание прокатного поезда можно еще больше сократить. Использование компактных клетей приводит к короткой длине чистовой группы и, следовательно, чистовой группе требуется меньше места.

Для сокращения времени замены или времени технического обслуживания в черновом поезде или для увеличения производительности на этом участке поезда в другом предложении изобретения предлагается С-образный угловой опорный инструмент, который шарнирно крепится к мосту крана. Опорный инструмент используется для замены хомутов, по крайней мере, горизонтальных компактных стоек. Общий сменный блок для хомутов расположен в нижнем месте центра тяжести опорного инструмента. Поскольку хомуты на этом участке поезда имеют относительно большой вес, примерно от 150 до 450 кг, при сравнительно длительном сроке службы, составляющем несколько дней, при максимально допустимой производительности прокатки, использование предлагаемого узла замены валков оптимально адаптировано к технологии прокатки на черновой линии в отношении конструктивных требований, а также в отношении времени, в течение которого используется сменная установка.

Общий сменный блок для хомутов расположен в нижнем месте центра тяжести опорного инструмента. Поскольку хомуты на этом участке поезда имеют относительно большой вес, примерно от 150 до 450 кг, при сравнительно длительном сроке службы, составляющем несколько дней, при максимально допустимой производительности прокатки, использование предлагаемого узла замены валков оптимально адаптировано к технологии прокатки на черновой линии в отношении конструктивных требований, а также в отношении времени, в течение которого используется сменная установка.

Те же преимущества достигаются и в промежуточной группе, если путем соответствующей адаптации к технологии прокатки консольные хомуты клетей заменяются с помощью манипулятора, который может перемещаться во все стороны и головка которого поддерживает сменное устройство для воротники компактных стендов и которым можно управлять вручную. Таким образом, поскольку на этом участке поезда вес хомутов уже значительно меньше, чем на черновом поезде, а, с другой стороны, средний срок службы также снижен, предусмотрен легкоуправляемый сменный узел. обслуживающим персоналом и который позволяет быстро и точно заменить изношенные хомуты на новые хомуты.

обслуживающим персоналом и который позволяет быстро и точно заменить изношенные хомуты на новые хомуты.

Преимущество замены валков в соответствии с минимизированной серией проходов в каждой секции поезда становится особенно очевидным на каждой секции чистовой группы, если в соответствии с другим предложением изобретения используется быстросменное устройство в финишный поезд. Устройство быстрой замены включает сменный блок для двух соответствующих хомутов каждой вертикальной и горизонтальной стойки. Сменный блок можно поднимать, поворачивать и, возможно, перемещать, и он установлен на подвижной сменной тележке. На этих участках поезда хомуты подвергаются высоким нагрузкам из-за высоких скоростей прокатки, среди прочего, и имеют средний срок службы всего около одного-двух дней при эксплуатации с максимальной мощностью прокатки, даже при использовании лучших материалов. например, карбид вольфрама. Требованиям быстрой и точной замены валков, которой можно управлять из рабочего положения, настоящее изобретение удовлетворяет с использованием предлагаемого устройства быстрой замены.

В соответствии с другим усовершенствованным признаком настоящего изобретения блок замены рулона и, по меньшей мере, два приемных блока для сборочной рамы, на которую устанавливаются, по меньшей мере, манжеты, при этом приемные блоки выполнены с возможностью поворота вокруг оси вращения. Это позволяет обслуживающему персоналу иметь новые манжеты, готовые к сборке на строительной площадке, где муфты могут быть установлены в приемном узле подвижного обменного узла. Затем приемный блок поворачивается соответствующим образом, а изношенные манжеты размещаются на строительной площадке для дальнейшей обработки. Затем обменный вагон перемещается обратно в вагон. Соответственно, отдельные процессы при замене валков могут быть полностью автоматизированы с помощью обычных элементов управления и регулирования.

Для оптимизации замены валков в чистовом агрегате настоящее изобретение предусматривает, что фитинги валков могут быть установлены в монтажной раме, а соответствующие хомуты могут быть зафиксированы в рабочем положении. Это позволяет выполнить еще более полную предварительную сборку на строительной площадке, что дополнительно сокращает время замены рулона и приводит к увеличению выхода соответствующей секции поезда. Общая производительность всего стержневого и проволочного стана повышается. В этом отношении также предпочтительно, если в соответствии с другим предложением изобретения передняя панель имеет центрирующие и прижимные элементы для фиксации монтажной рамы на передней панели компактного стенда. Монтажная рама, оборудованная таким образом, будет более подробно описана ниже.

Это позволяет выполнить еще более полную предварительную сборку на строительной площадке, что дополнительно сокращает время замены рулона и приводит к увеличению выхода соответствующей секции поезда. Общая производительность всего стержневого и проволочного стана повышается. В этом отношении также предпочтительно, если в соответствии с другим предложением изобретения передняя панель имеет центрирующие и прижимные элементы для фиксации монтажной рамы на передней панели компактного стенда. Монтажная рама, оборудованная таким образом, будет более подробно описана ниже.

Различные признаки новизны, которые характеризуют изобретение, конкретно указаны в пунктах формулы изобретения, прилагаемых к настоящему описанию и являющихся его частью. Для лучшего понимания изобретения, его эксплуатационных преимуществ и конкретных целей, достигаемых при его использовании, следует обратиться к чертежам и описательным материалам, на которых проиллюстрирован и описан предпочтительный вариант осуществления изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

На чертеже:

РИС. 1а-1с показаны схематические изображения компоновки линии прокатного стана;

РИС. 2 схематично показана чистовая группа разделительной прокатки с двумя горизонтальными двувалковыми клетями;

РИС. 3 представляет собой схематическое изображение, показывающее чистовую линию для разделительной прокатки с двумя наборами вертикальных/горизонтальных прокатных клетей;

РИС. 4а-4с схематично показаны устройства замены валков для черновой линии;

РИС. 5a-5b схематично показаны устройства замены валков для промежуточного поезда;

РИС. 6а-6b схематично показаны устройства замены валков для чистовой группы; и

РИС. 7 представляет собой вид в разрезе монтажной рамы для устройства замены рулонов, показанного на фиг. 6а-6б.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВЫПОЛНЕНИЯ

РИС. 1а-1с чертежа показан высокоскоростной стержневой и проволочный станы с черновой линией 1, состоящей из клетей прокатного стана, расположенных рядом друг с другом по делительной линии с последовательностью клетей горизонтального (Н)/вертикального (В). За черновой линией 1 следует промежуточная линия 2, которая также состоит из клетей прокатного стана, расположенных рядом друг с другом в последовательности клетей горизонтальная (H)/вертикальная (V). После промежуточной линии 2 расположена чистовая линия 3. За чистовой линией 3, которая является промежуточной линией при производстве проволоки, следует комплект чистовой клети 4 с не показанным подробно охладителем, который обычно состоит из водяного секция охлаждения с приводом и блоком намотки и блок Stelmor. При изготовлении катанки за чистовой линией 3 следует станина охлаждения и выгонки 6.

За черновой линией 1 следует промежуточная линия 2, которая также состоит из клетей прокатного стана, расположенных рядом друг с другом в последовательности клетей горизонтальная (H)/вертикальная (V). После промежуточной линии 2 расположена чистовая линия 3. За чистовой линией 3, которая является промежуточной линией при производстве проволоки, следует комплект чистовой клети 4 с не показанным подробно охладителем, который обычно состоит из водяного секция охлаждения с приводом и блоком намотки и блок Stelmor. При изготовлении катанки за чистовой линией 3 следует станина охлаждения и выгонки 6.

РИС. 2 и 3 чертежа показаны в увеличенном масштабе участки чистовой группы 3, в которой за тремя прокатными клетью с последовательностью расположения клетей горизонтальная/вертикальная/горизонтальная следует группа прокатных клетей 7, состоящая из двух прокатных секций с вертикальной последовательностью /горизонт. Как показано на фиг. 2, за вертикальным/горизонтальным комплектом клетей 7 следуют две горизонтальные двухвалковые клети 8. Валки 9 этих двухвалковых клетей имеют по меньшей мере два прохода 10, 11. Как показано на чертеже, разделительная прокатка материал 12 из одной заготовки в две заготовки 12′, 12″ проходит в горизонтальной прокатной установке 7″ прокатной клети 7. Каждая из двух ветвей 12′, 12″ затем подвергается овальной/круглой прокатке. в двух последовательно расположенных горизонтальных клетьях 8. В связи с этим следует отметить, что при выполнении разделительной прокатки вертикальный прокатный узел 7′ прокатной клети 7 работает вхолостую или соответствующий комплект валков удаляется.0003

Валки 9 этих двухвалковых клетей имеют по меньшей мере два прохода 10, 11. Как показано на чертеже, разделительная прокатка материал 12 из одной заготовки в две заготовки 12′, 12″ проходит в горизонтальной прокатной установке 7″ прокатной клети 7. Каждая из двух ветвей 12′, 12″ затем подвергается овальной/круглой прокатке. в двух последовательно расположенных горизонтальных клетьях 8. В связи с этим следует отметить, что при выполнении разделительной прокатки вертикальный прокатный узел 7′ прокатной клети 7 работает вхолостую или соответствующий комплект валков удаляется.0003

РИС. 3 чертежа видно, что, когда материал 12 подвергается разделительной прокатке с помощью горизонтального прокатного узла 7″ прокатной клети 7, получают две двухклетевые прокатные клети 13, 14. Набор стоек 13 или 14 предусмотрен для каждой стойки 12 футов или 12 дюймов. Каждая прокатная клеть 13, 14 имеет два прокатных узла 13, 13″; 14′, 14″ с вертикальной/горизонтальной последовательностью прокатки.

Набор вертикальных/горизонтальных прокатных клетей 7 в чистовой группе 3 заменяет наклонные или поворотные клети, обычно используемые в этом месте. Наборы вертикальных/горизонтальных прокатных клетей 13, 14 заменяют горизонтальные двухвалковые клети, показанные на фиг. 2.

Наборы вертикальных/горизонтальных прокатных клетей 13, 14 заменяют горизонтальные двухвалковые клети, показанные на фиг. 2.

Все прокатные клети прокатного стана, особенно показанные на РИС. 1а-1с в связи с фиг. 3, имеют консольные валы, на которые могут устанавливаться манжеты. Это позволяет осуществлять замену валков в соответствии с минимизированной серией проходов в каждой секции поезда. В частности, замены осуществляются в черновой линии с помощью крановых инструментов (фиг. 4а-4с), в промежуточной линии с помощью манипуляторов (фиг. 5а-5б) и в чистовой линии с помощью быстросменных устройства (фиг. 6a-6b).

Как показано на ФИГ. 4а-4с крановые инструменты 15 для замены обойм 18, в частности горизонтальных клетей в черновой линии 1, показанной на фиг. 4a-4c, включает в себя С-образный опорный инструмент 19, который шарнирно подвешен на мосту 20 крана. Устройство 21 замены валков с маховиком расположено в нижнем положении центра тяжести опорного инструмента. Это устройство 21 замены валков принимает соответствующие хомуты 18 валковых клетей. Для этого предусмотрена рычажная система 22 с выступом 23 на конце. Выступ 23 входит в зацепление с проходом 24 хомутов 18 при вращении маховика, и при этом направляющая гайка 25 перемещается в продольном направлении. Как показано на фиг. 4b, устройство 21′ замены валков для хомутов вертикальных клетей может быть поднято, например, в обычном устройстве с помощью канатов крана. В простейшем случае, как показано на фиг. 4в, также возможно, что крановые канаты крепятся непосредственно к хомутам.

Для этого предусмотрена рычажная система 22 с выступом 23 на конце. Выступ 23 входит в зацепление с проходом 24 хомутов 18 при вращении маховика, и при этом направляющая гайка 25 перемещается в продольном направлении. Как показано на фиг. 4b, устройство 21′ замены валков для хомутов вертикальных клетей может быть поднято, например, в обычном устройстве с помощью канатов крана. В простейшем случае, как показано на фиг. 4в, также возможно, что крановые канаты крепятся непосредственно к хомутам.

РИС. 5а-5б чертежа показано использование манипулятора 16 для замены хомутов 31, 32 вертикальной компактной клети 33 (фиг. 5а) или горизонтальной компактной клети 34 (фиг. 5б) в промежуточной линии 2. манипулятор 16 крепится к опорному мосту 26 и может быть подключен к гидравлической системе, которая подробно не показана. Манипулятор в основном состоит из шарнирных систем 27, 28 звеньев, так что головка 29 манипулятора, которая несет сменный блок 35 для обойм 31, 32, может перемещаться во всех направлениях. Голова 29манипулятора 16 может управляться обслуживающим персоналом с помощью рычага управления 30 во всех направлениях движения, так что хомуты 31, 32 могут быть сняты с соответствующей прокатной клети за очень короткое время и заменены на новые манжеты 31′, 32′, которые доступны на строительной площадке 36.

Голова 29манипулятора 16 может управляться обслуживающим персоналом с помощью рычага управления 30 во всех направлениях движения, так что хомуты 31, 32 могут быть сняты с соответствующей прокатной клети за очень короткое время и заменены на новые манжеты 31′, 32′, которые доступны на строительной площадке 36.

Как показано на РИС. 6a-6b, устройство быстрой замены 17 предусмотрено для замены манжет 46 в чистовой группе 3. Устройство быстрой замены 17 включает в себя сменную каретку 37, которая перемещается с помощью рычажного механизма 38 поршень-цилиндр на обычном рельсе. расположение между прокатными клетями 42, 43 и строительной площадкой 39. Обменное устройство включает в себя подъемный и вращающийся приемный блок 40, возможные перемещения которого указаны стрелками и который, как показано на фиг. 6а, имеет две диаметрально противоположно расположенных валковых опоры 44, каждая из которых имеет приемное отверстие 41, по крайней мере, для соответствующих хомутов 46 вертикальной компактной клети 42. Одно из приемных отверстий может поддерживать изношенные хомуты прокатной клети 42, а другое приемное отверстие получает новые воротники, которые были подготовлены на площадке 39. Как показано на фиг. 6б приемное устройство 40 для хомутов горизонтальной компактной стойки 43 устроено несколько иначе. Таким образом, две противоположно расположенные опоры 44 валков расположены на сменной тележке, как показано стрелкой, до такой степени, что остается достаточно места для сборки или разборки манжет, когда приемное устройство 40 повернуто соответствующим образом на сменной тележке.

Одно из приемных отверстий может поддерживать изношенные хомуты прокатной клети 42, а другое приемное отверстие получает новые воротники, которые были подготовлены на площадке 39. Как показано на фиг. 6б приемное устройство 40 для хомутов горизонтальной компактной стойки 43 устроено несколько иначе. Таким образом, две противоположно расположенные опоры 44 валков расположены на сменной тележке, как показано стрелкой, до такой степени, что остается достаточно места для сборки или разборки манжет, когда приемное устройство 40 повернуто соответствующим образом на сменной тележке.

Особенно предпочтительная система сборки показана на фиг. 7. Система сборки по фиг. 7 включает в себя монтажную раму 45, которую можно поместить в приемное отверстие 41 быстросменного устройства 17 по фиг. 6а-6б. Соответствующие хомуты 46, 46′ фиксируются в монтажном положении и, таким образом, в рабочем положении в монтажной раме 45. Кроме того, в монтажной раме неподвижно закреплены роликовые фитинги 47, 47′ входной и выходной стороны. . Хомуты фиксируются в монтажном положении с помощью обычной рычажной системы, подробно не показанной, монтажные крюки 48, 48′ которой надежно расположены по окружности каждого хомута или на проходе каждого хомута. Центрирующие детали 49и зажимной узел 50 предусмотрены на передних плитах 52. Эти меры служат для центрирования и фиксации монтажной рамы на передней плите соответствующей компактной клети чистовой группы 3. Таким образом, устройство быстрой замены хомутов, показанное на фиг. . 6a-6b можно использовать еще более эффективно с помощью монтажной рамы 45, показанной на фиг. 7.

. Хомуты фиксируются в монтажном положении с помощью обычной рычажной системы, подробно не показанной, монтажные крюки 48, 48′ которой надежно расположены по окружности каждого хомута или на проходе каждого хомута. Центрирующие детали 49и зажимной узел 50 предусмотрены на передних плитах 52. Эти меры служат для центрирования и фиксации монтажной рамы на передней плите соответствующей компактной клети чистовой группы 3. Таким образом, устройство быстрой замены хомутов, показанное на фиг. . 6a-6b можно использовать еще более эффективно с помощью монтажной рамы 45, показанной на фиг. 7.

В соответствии с изобретением можно повысить полезность стержневого стана и проволочного стана с высокой производительностью и отличным качеством продукции за счет преимущественного использования на всех участках поезда прокатных клетей или прокатных агрегатов с консольно установленными валами и съемными буртиками. и адаптируя устройства замены валков точно в соответствии с необходимостью и частотой условий замены валков.