Сплав меди и свинца: Медь и сплавы на медной основе » Все о металлургии

Содержание

Медь и сплавы на медной основе » Все о металлургии

14.05.2015

Медь отличается от многих металлов высокой электропроводностью, теплопроводностью, коррозионной стойкостью и хорошими пластическими свойствами при обработке давлением в холодном и горячем состоянии.

Нет ни одной отрасли промышленности, которая могла бы обходиться без меди и ее технических сплавов в виде полуфабрикатов (листов, лент, труб, прутков и проволоки) или в виде фасонных отливок.

Медь

В России медь производится в виде катодов и вайербарсов. Марки и химический состав меди приведены в табл. 24.

Медные катоды по своему химическому составу должны соответствовать маркам меди М0 и М1; по требованию потребителей допускается поставка катодов М2 и М3. Вайербарсы, предназначаемые для прокатки проволоки и прутков, изготовляются из меди марки Ml или поставляются строгаными из меди марки М2.

Кроме того, специальными техническими условиями предусмотрено получение медных катодов высокой частоты (не менее 99,993% Cu) повторным электролизом.

В зависимости от характера взаимодействия меди с примесями они по-разному влияют на физические, механические и технологические свойства меди.

Некоторые примеси, даже в незначительных количествах, резко снижают теплопроводность и электропроводность меди (рис. 19).

Примеси, образующие с медью легкоплавкие эвтектики или химические соединения, отрицательно влияют на процесс пластической деформации.

Алюминий в технической меди отсутствует, но попадает в нее с вторичной медью шихты (лом. отходы).

Примесь алюминия заметного влияния на механические и технологические свойства меди не оказывает, но повышает коррозионную устойчивость ее. Алюминий значительно понижает электропроводность и теплопроводность и ухудшает процессы пайки и лужения меди. Висмут и свинец практически не растворимы в твердой меди и дают с медью легкоплавкие эвтектики (температура плавления 270 и 326° соответственно). В системе медь — висмут эвтектическая точка отвечает содержанию 99,8% Bi, а в системе медь — свинец 99,96% Pb. Присутствие висмута и свинца даже в незначительных количествах делает невозможной горячую прокатку меди, так как эвтектика во время горячей прокатки находится в жидком состоянии, разъединяет кристаллы меди, отчего металл разрушается. Содержание висмута и свинца в меди, используемой для проката, допускается не более 0,003—0,005%.

Присутствие висмута и свинца даже в незначительных количествах делает невозможной горячую прокатку меди, так как эвтектика во время горячей прокатки находится в жидком состоянии, разъединяет кристаллы меди, отчего металл разрушается. Содержание висмута и свинца в меди, используемой для проката, допускается не более 0,003—0,005%.

Железо незначительно растворимо в твердой меди. С понижением температуры растворимость его падает. Примеси железа измельчают структуру меди, повышают прочность и снижают пластичность, электропроводность, теплопроводность и коррозионную стойкость меди.

Кислород всегда находится в технической меди, что обусловлено технологическим процессом ее получения. Кроме того, во время плавки и литья меди она окисляется кислородом воздуха.

Кислород мало растворим в меди в твердом состоянии, при 600° его растворимость равна 0,006% (рис. 20). С медью кислород образует закись меди, которая при 3,4% Cu2O (0,38% O2) дает с медью эвтектику с температурой плавления 1065° (рис. 21).

21).

Эвтектика, состоящая из Cu + Сu2О, при значительном содержании заметно снижает пластичность и коррозионные свойства меди, а также затрудняет процессы пайки и лужения.

В литой меди эвтектика Cu + Cu2O имеет точечный характер и располагается по границам зерен.

Кислород заметно ухудшает электропроводность меди. Например, электропроводность меди, содержащей 0,22% кислорода, ниже на 6%. чем бескислородной меди.

Водород хорошо растворим как в твердой, так и в жидкой меди. При 400° растворимость водорода в 100 г меди составляет 0,06 cм3, а при 1000°—1,08 Влияние самого водорода на свойства меди незначительно, но при нагреве меди в восстановительной атмосфере, содержащей водород, он проникает в медь, реагирует с кислородом закиси меди и образует водяные пары (при содержании в меди 0,01% кислорода после отжига в водороде образуется 14 см3 водяных паров на 100 г меди). Водяные пары распирают металл, отчего в нем образуются трещины. Это явление носит название водородной болезни меди.

Сера образует с медью соединение Cu2S, которое ограниченно растворимо в жидком состоянии. В твердой меди сера практически нерастворима и выделяется в виде эвтектики Cu + Cu2S. Сульфид мели Cu2S вызывает хрупкость меди на холоду.

Сурьма растворима в твердой меди при температуре эвтектики 645° (до 9,5%), растворимость сурьмы с понижением температуры резко падает. На механические и технологические свойства сурьма влияет отрицательно, поэтому установлены очень жесткие нормы содержания примеси сурьмы в меди.

Сурьма сильно снижает электропроводность меди, поэтому является вредной примесью для проводников тока. В меди, идущей для изготовления проводников тока, содержание сурьмы допускается не более 0,002%.

Мышьяк в незначительном количестве не оказывает вредного влияния на механические и технологические свойства меди, но снижает ее электропроводность и теплопроводность. Мышьяк частично нейтрализует вредное действие кислорода, висмута и сурьмы, так как под влиянием мышьяка закись меди коагулирует в сфероиды.

Фосфор часто применяется как раскислитель перед разливом жидкого металла. Фосфор ограниченно растворим в меди в твердом состоянии (рис. 22), он сильно понижает электропроводность и теплопроводность, но положительно влияет на механические свойства и повышает жидкотекучесть меди.

Олово, цинк, никель, если присутствуют в меди в незначительных количествах, полностью входят в соответствующие твердые растворы и не ухудшают механические и технологические свойства меди. Однако все эти элементы в той или иной степени снижают электро-и теплопроводность меди.

Чистая медь обладает сравнительно невысокой прочностью (предел прочности при растяжении 22 кг/мм2) и высокой пластичностью (относительное удлинение 50%). Наклепом можно повысить прочность меди, при этом электропроводность ее несколько снизится (на 1—3%).

Сплавы на медной основе

Значительное количество меди применяется в промышленности не в чистом виде, а в виде сплавов на медной основе. В зависимости от добавок к меди получают сплавы с различными свойствами (высокопрочные, антифрикционные, химически стойкие и др.). Широкое применение для изготовления полуфабрикатов и фасонного литья получили сплавы меди с цинком, оловом, алюминием, бериллием, свинцом, никелем и марганцем.

В зависимости от добавок к меди получают сплавы с различными свойствами (высокопрочные, антифрикционные, химически стойкие и др.). Широкое применение для изготовления полуфабрикатов и фасонного литья получили сплавы меди с цинком, оловом, алюминием, бериллием, свинцом, никелем и марганцем.

Сплавы на медной основе делятся на две большие группы; латуни и бронзы.

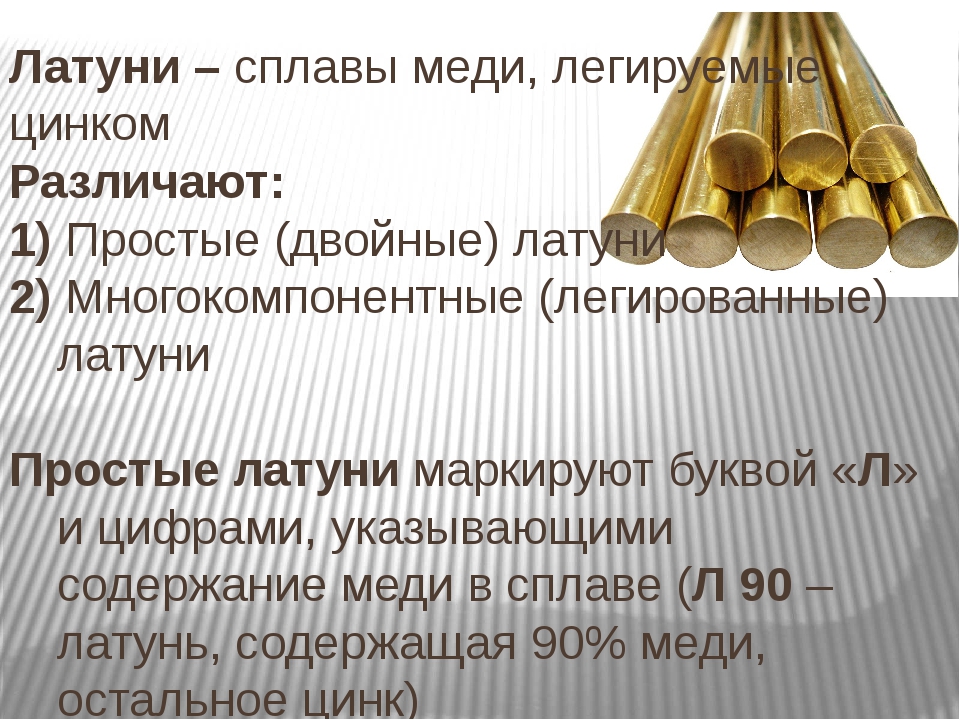

Латуни — сплавы меди с цинком — подразделяются на простые, состоящие только из двух компонентов (меди и цинка), и специальные — многокомпонентные, в которые, наряду с медью и цинком, входят алюминий, марганец, никель, олово, кремний, железо и другие элементы.

Диаграмма состояния сплавов меди с цинком приведена на рис. 23; эта система включает пять простых перитектических диаграмм.

Широкое применение нашли сплавы области твердого раствора (до 39% Zn) и сплавы, содержащие более 39% Zn и имеющие двухфазную структуру α+β или однофазную β.

Сплавы α-области пластичны и легко обрабатываются давлением в горячем и холодном состоянии, хорошо поддаются пайке, лужению и сварке.

Сплавы двухфазные α+β и однофазные β обладают невысокой пластичностью в холодном состоянии и хорошо обрабатываются давлением в горячем состоянии.

Вредными примесями в латунях являются висмут, сурьма, сера и свинец (для α-латуней). Железо в сочетании с марганцем, никелем и алюминием благоприятно влияет на механические и технологические свойства латуней; такие латуни получили широкое применение в промышленности. В сочетании с кремнием железо влияет отрицательно на свойства латуней. Содержание железа в латунях, идущих для изготовления антимагнитных деталей, допускается не более 0,03%, так как при более высоком содержании железа в латунях обнаруживаются магнитные свойства.

Латуни при наличии внутренних остаточных растягивающих напряжений, возникающих в результате холодной обработки сплавов давлением, подвержены так называемомy «сезонному растрескиванию», которое наблюдается при работе или хранении изделий из латуни во влажной атмосфере, содержащей сернистый газ, пары аммиака или ртутных солей. Это явление получило свое название в связи с тем, что в весеннее и осеннее время года латунь растрескивается более интенсивно. Отжиг латуни при 270—300° снимает в значительной степени растягивающие напряжения и увеличивает устойчивость латуни против растрескивания.

Это явление получило свое название в связи с тем, что в весеннее и осеннее время года латунь растрескивается более интенсивно. Отжиг латуни при 270—300° снимает в значительной степени растягивающие напряжения и увеличивает устойчивость латуни против растрескивания.

Механические свойства латуней сильно зависят от содержания в них цинка. На рис. 24 представлена такая зависимость для деформированного на 40% сплава и отожженного при 550°. В сильной степени от содержания цинка в сплаве зависят и физические свойства сплавов (рис. 25).

В России выпускается ряд латуней стандартных марок, химический состав и примерное назначение которых приведено в табл. 25.

Предел прочности при растяжении томпаковых латуней, содержащих 80% и более меди в мягком, отожженном состоянии, составляет 24—28 кг/мм2 в твердом, наклепанном, — 45—56 кг/мм2, твердость по Бринелю в отожженном состоянии 50—60 кг/мм2 и в твердом — 100—140 кг/мм2; соответственно относительное удлинение колеблется от 44 до 52%для отожженной и от 2 до 10% для нагартованной латуни. Такие значительные колебания механических свойств для мягких и твердых изделий из латуни зависят от температуры отжига и степени деформации испытываемых образцов. Предел прочности и твердость наклепанных изделий из простых латуней, содержащих от 60 до 70% меди, несколько выше, чем изделий из томпаковых латуней (предел прочности до 65 кг/мм2, а твердость по Бринелю до 140—150 кг/мм2).

Такие значительные колебания механических свойств для мягких и твердых изделий из латуни зависят от температуры отжига и степени деформации испытываемых образцов. Предел прочности и твердость наклепанных изделий из простых латуней, содержащих от 60 до 70% меди, несколько выше, чем изделий из томпаковых латуней (предел прочности до 65 кг/мм2, а твердость по Бринелю до 140—150 кг/мм2).

Специальные многокомпонентные деформируемые латуни на основе меди с различными добавками обладают высокой пластичностью и в-большинстве случаев более высоким пределом прочности и большей твердостью, чем простые латуни.

Алюминиевые латуни, содержащие в качестве легирующей добавки от 0,5 до 3% алюминия, обладают повышенной прочностью, твердостью и коррозионной стойкостью; они хорошо обрабатываются в горячем состоянии и могут подвергаться термической обработке.

Латунь типа ЛА77-2, содержащая от 1,75 до 2,5% алюминия, обладает в твердом состоянии пределом прочности до 58 кг/мм2, относительным удлинением 10% и твердостью по Бринелю 106 кг/мм2, а в мягком состоянии соответственно σb = 38 кг/мм2, δ =50% и Нв = 65 кг/мм2. Эта латунь подвержена сезонному растрескиванию и потому хранить ее в наклепанном состоянии не рекомендуется. Добавка железа в алюминиевые латуни измельчает структуру и улучшает механические свойства, а добавка никеля, кроме того, повышает сопротивление коррозии.

Эта латунь подвержена сезонному растрескиванию и потому хранить ее в наклепанном состоянии не рекомендуется. Добавка железа в алюминиевые латуни измельчает структуру и улучшает механические свойства, а добавка никеля, кроме того, повышает сопротивление коррозии.

Марганцевые латуни отличаются повышенной прочностью, пластичностью и коррозионной стойкостью, а с добавкой железа получают хорошие антифрикционные свойства.

Никелевые латуни имеют повышенные механические свойства и стойки против коррозии.

Оловянные латуни или «морские латуни» коррозионностойки в условиях морской воды и влажного морского воздуха; высокомедистые, содержащие олово (марки Л090-1), обладают, кроме того, хорошими антифрикционными свойствами.

Свинцовые латуни при обработке резанием образуют мелкую сыпучую стружку, что позволяет вести обработку их при высоких скоростях. Кроме того, свинцовые латуни часто используются как антифрикционный материал.

Кремнистые латуни отличаются хорошими химическими и литейными свойствами, хорошо обрабатываются резанием и свариваются. Кремний придает латуни жидкотекучесть, что позволяет отливать изделия из нее с тонкими стенками и сложной конфигурации. Добавка свинца в кремнистую латунь придает ей хорошие антрифрикционные свойства.

Кремний придает латуни жидкотекучесть, что позволяет отливать изделия из нее с тонкими стенками и сложной конфигурации. Добавка свинца в кремнистую латунь придает ей хорошие антрифрикционные свойства.

Литейные латуни, изготовляемые главным образом из шихтовых ломов и отходов цветных металлов (вторичных цветных металлов), состоят из двух-пяти компонентов и допускают значительное количество примесей (больше, чем деформируемые латуни), так как к этим латуням предъявляются менее высокие требования по пластичности.

Литейные латуни используются как антифрикционный материал для изготовления втулок и подшипников, а также для отливки различной арматуры и деталей машин. Детали из литейных латуней отливают центробежным способом, под давлением, в кокиль или землю.

Механические свойства литых латуней зависят от того, каким способом они отлиты. При отливке в кокиль механические свойства их получаются более высокими, чем при отливке в землю.

В табл. 26 приведены составы, механические свойства и назначение некоторых специальных латуней.

Бронзы — сплавы на медной основе, в которых основными легирующими компонентами являются олово, алюминий, кремний и другие (кроме цинка). Бронзы делятся на оловянные и безоловянные или специальные.

Алюминиевые бронзы — группа сплавов на медной основе, содержащих от 4 до 11% алюминия. На рис. 26 приведена диаграмма состояния медь — алюминий, по которой видно, что в меди растворяется 9,4% алюминия

Сплавы однофазной области отличаются высокой пластичностью и обрабатываются давлением; сплавы двухфазной области обладают более высокой прочностью, чем однофазной, но имеют пониженную пластичность и применяются главным образом как литейные.

Алюминиевые бронзы обладают также высокими антифрикционными свойствами и коррозионной стойкостью в атмосферных условиях, морской воде и других агрессивных средах, морозостойки и немагнитны.

Благодаря положительным свойствам и невысокой стоимости алюминиевые бронзы получили широкое распространение. Однако они не устойчивы в условиях перегретого пара и с большим трудом поддаются пайке.

Механические свойства алюминиевых бронз сильно зависят от их химического состава: с повышением содержания алюминия растет прочность и твердость, но снижается удлинение и ударная вязкость (рис. 27).

Легирующие добавки существенно изменяют механические свойства алюминиевых бронз.

Железо на алюминиевые бронзы влияет благоприятно: задерживает рекристаллизацию и измельчает зерно, вследствие чего улучшаются их механические свойства. Алюминиевые бронзы с присадками железа применяются для изготовления деталей ответственного назначения.

Добавки никеля повышают механические свойства, жаростойкость и коррозионную устойчивость алюминиевых бронз; добавка марганца повышает их коррозионную стойкость, морозостойкость и улучшает обрабатываемость в горячем и холодном состоянии.

Алюминиевые бронзы с добавками свинца применяются для изготовления подшипников и втулок, так как свинец повышает антифрикционные свойства этих бронз. Однако в деформируемых алюминиевых бронзах свинец является вредной примесью, так как он сообщает им хрупкость при горячей обработке.

Сурьма, мышьяк, висмут, сера, фосфор и цинк — вредные примеси, так как понижают механические и технологические свойства алюминиевых бронз.

Химический состав и механические свойства алюминиевых бронз некоторых марок приведены в табл. 27.

Бериллиевые бронзы очень хорошо сочетают высокие механические и физические свойства. Эти бронзы обладают высокой прочностью, твердостью, упругостью, теплопроводностью, износоустойчивостью и коррозионной стойкостью, поддаются закалке и облагораживанию.

Бериллиевые бронзы применяются главным образом для изготовления пружин.

Обычно в бронзе содержится 2—2,5% бериллия; зависимость механических свойств бериллиевых бронз от содержания бериллия показана на рис. 28.

Никель (до 0,15—0,35%) и кобальт улучшают качество бериллиевой бронзы, так как они задерживают рекристаллизацию и способствуют образованию однородной структуры. Ho повышенное содержание никеля ухудшает качество бронзы.

Бериллиевые бронзы с присадками никеля по механическим свойствам приближаются (предел прочности 140 кг/мм2 и выше) к специальным сталям.

Марганец может частично заменить в бериллиевой бронзе дорогостоящий бериллий. Примеси железа, кремния, фосфора и магния отрицательно влияют на свойства бериллиевой бронзы, еще более вредны примеси свинца, висмута и сурьмы.

Кремнистые бронзы с добавками марганца или никеля обладают хорошими механическими и антифрикционными свойствами, износоустойчивы и коррозионностойки, хорошо паяются, свариваются и обрабатываются давлением в горячем и холодном состоянии. Изменение механических свойств в зависимости от содержания кремния характеризуется кривыми, приведенными на рис. 29.

Добавка марганца и особенно никеля облагораживает кремнистые бронзы, улучшает их механические и коррозионные свойства; закалка этих бронз при 800° делает их мягкими и пластичными, а отжиг при 500° в несколько раз увеличивает их прочность и твердость- Примесь олова (до 0,5%) повышает коррозионную стойкость, железо (более 0.2%) — значительно снижает ее. Цинк (до 0,8%) в кремнистых бронзах повышает механические, технологические и коррозионные свойства. Свинец для деформируемых кремнистых бронз — вредная примесь, так как при горячей обработке такие бронзы разрушаются. В литейных кремнистых бронзах свинец улучшает антифрикционные свойства и обрабатываемость резанием.

Свинец для деформируемых кремнистых бронз — вредная примесь, так как при горячей обработке такие бронзы разрушаются. В литейных кремнистых бронзах свинец улучшает антифрикционные свойства и обрабатываемость резанием.

Алюминий делает бронзу пористой, мешает пайке и сварке ее. Примеси висмута, мышьяка, сурьмы, серы и фосфора в кремнистой бронзе отрицательно влияют на ее механические и технологические свойства.

Марганцевые бронзы, содержащие медь и кремний, характеризуются повышенной жаропрочностью, стойкостью против коррозии и высокими механическими свойствами, хорошо поддаются деформации (допускают обжатие при холодной прокатке до 80%). Эти бронзы применяются для изготовления деталей, которые работают при повышенных температурах и от которых требуются высокие механические свойства и коррозионная стойкость.

Механические свойства марганцевых бронз в зависимости от содержания марганца приведены на рис. 30.

Хромовые и кадмиевые бронзы обладают высокой электропроводностью и теплопроводностью, хорошими механическими свойствами и поддаются термической обработке. Применяются эти бронзы для изготовления коллекторов электромоторов и других деталей, работающих на истирание.

Применяются эти бронзы для изготовления коллекторов электромоторов и других деталей, работающих на истирание.

Примеси свинца, висмута и сурьмы снижают термические свойства хромовых и кадмиевых бронз, а серебро (до 0.2%) повышает их термические свойства.

Свинцовые бронзы содержат обычно 30—60% свинца и 40—70% меди. Они состоят из кристаллов чистой меди и свинца и имеют очень большой интервал кристаллизации (более 700°). Эти бронзы обладают хорошими антифрикционными свойствами, но требуют очень больших скоростей охлаждения (до 500° в минуту), в противном случае свинец коагулирует в крупные скопления.

Добавка никеля (до 2,5%) способствует более равномерному распределению свинца в бронзе; фосфор (до 0,3%) улучшает ее механические и антифрикционные свойства; примеси железа, алюминия и серы ухудшают антифрикционные и литейные свойства, усиливают ликвацию, а сера, кроме того, способствует образованию пористости. Так как свинцовые бронзы обладают низкими механическими свойствами (предел прочности 6 кг/мм2, относительное удлинение ~5%), то при изготовлении вкладышей подшипников эту бронзу заливают тонким слоем на стальную ленту.

Оловянные бронзы — сплавы меди с оловом — известны с глубокой древности. В настоящее время ввиду высокой стоимости олова применение оловянных бронз значительно сократилось. Они во многих случаях заменены безоловянными бронзами, физические и механические свойства которых не только не уступают свойствам оловянных, но иногда и превосходят их.

Олово ограниченно растворяется в меди: при 520° граница насышения области твердого α-раствора простирается до 15,8% олова (рис. 31).

Оловянные бронзы обладают хорошими механическими, антифрикционными и литейными свойствами, значительно более стойки против коррозии, чем медь и латунь. С увеличением содержания олова возрастает прочность и твердость сплавов, но при этом, как видно на рис. 32, снижается их пластичность. Содержание олова в литейных бронзах обычно колеблется в пределах 3—11%, а обрабатываемых давлением — 4—8%.

Оловянные бронзы в зависимости от предъявляемых к ним требований имеют в своем составе, наряду с оловом, фосфор, цинк, свинец и никель, изменяющие механические и технологические свойства бронз.

Оловянные литейные бронзы изготовляются обычно из лома и отходов цветных металлов и сплавов и предназначаются для производства фасонных отливок. Эти бронзы имеют незначительную объемную усадку, что позволяет получать очень сложные отливки с резкими переходами от тонких сечений к толстым.

К недостаткам оловянных бронз следует отнести их небольшую жидкотекучесть, а главное — склонность к «обратной ликвации», т. е. к перемещению (при остывании отливки) легкоплавкой составляющей, обогащенной оловом, от центра к периферии отливки. От этого химический состав и механические свойства отливки становятся неравномерными, кроме того, в отливках образуется мелкая пористость вследствие большого интервала кристаллизации сплавов (до 150—160°). Путем различных добавок и повышенных скоростей охлаждения удается устранить пористость отливок.

Добавка в оловянные бронзы фосфора значительно увеличивает их прочность, твердость и особенно устойчивость против истирания, повышает жидкотекучесть; кроме того, фосфор — очень хороший раскислитель, препятствующий образованию хрупкой, очень твердой составляющей сплава SnO2 (ангидрид оловянной кислоты), которая снижает антифрикционные свойства оловянных бронз. В оловянных бронзах, обрабатываемых давлением, количество фосфора не должно превышать 0,5%, а в литейных и антифрикционных — 1,2%.

В оловянных бронзах, обрабатываемых давлением, количество фосфора не должно превышать 0,5%, а в литейных и антифрикционных — 1,2%.

Никель в оловянных бронзах—полезная примесь, так как он повышает механические и коррозионные свойства и измельчает зерно. Повышенное содержание никеля (более 1%) снижает технологические свойства бронзы при обработке давлением.

Свинец практически не растворяется в оловянной бронзе в твердом состоянии и при затвердевании выделяется между дендритами в виде самостоятельной фазы. Механические свойства под влиянием свинца снижаются, но сильно повышаются антифрикционные свойства, а также плотность бронзы и способность ее к обработке резанием.

Железо в деформируемых бронзах в количестве до 0,03% является полезной примесью, так как оно измельчает структуру и повышает механические свойства.

Цинк уменьшает интервал кристаллизации и склонность бронзы к газонасыщению и образованию пор, повышает жидкотекучесть, т. е. улучшает технологические свойства бронзы, почти не изменяя при этом ее механические свойства.

Примеси алюминия, кремния и магния вредны в оловянных бронзах, так как при плавке и литье легко окисляются, образуя тугоплавкие окислы, которые располагаются по границам кристаллов, отчего нарушается связь между кристаллами, понижается прочность сплава и появляется пористость; кроме того, затрудняется пайка бронзы.

Примеси висмута, сурьмы, мышьяка и особенно серы вредны для бронз, обрабатываемых давлением, так как эти примеси придают сплавам хрупкость.

Химический состав и механические свойства некоторых оловянных бронз приведены в табл. 28.

В последние годы широкое применение находит сплав меди с кадмием (0,9—1,2% кадмия, остальное медь) для изготовления шин, коллекторных пластин, электродов и роликов контактных сварочных машин. В настоящее время ведутся исследования и опробования меднокадмиевых троллейных проводов.

Сплав меди с кадмием обладает очень высокой износоустойчивостью и твердостью (Нв до 140 кг/мм2, но пониженной электропроводностью (добавка 1—1,2% кадмия снижает электропроводность меди на 20—25%).

В связи с быстрым износом медных троллейных проводов, работающих на истирание, ведутся работы по изысканию рационального сплава меди с кадмием, обладающего высокой электропроводностью и устойчивостью против истирания.

- Титан и его сплавы

- Магний и его сплавы

- Алюминий и его сплавы

- Цветная металлургия в 1959-1965 гг

- Черная металлургия в 1959-1965 гг

- Редкоземельные элементы

- Индий, галлий, таллий

- Селен и теллур

- Ниобий и тантал

- Цирконий

Сплав Меди, Олова И Свинца

Решение этого кроссворда состоит из 6 букв длиной и начинается с буквы Б

Ниже вы найдете правильный ответ на Сплав меди, олова и свинца, если вам нужна дополнительная помощь в завершении кроссворда, продолжайте навигацию и воспользуйтесь нашей функцией поиска.

ответ на кроссворд и сканворд

Воскресенье, 20 Марта 2022 Г.

CodyCross Аквапарк Rруппа 757

БРОНЗА

предыдущий

следующий

ты знаешь ответ ?

ответ:

CODYCROSS Аквапарк Группа 757 ГОЛОВОЛОМКА 3

- Все камни в море такие

- Скоростной спуск с горы на санях велосипеде

- Черепашка донателло по роду деятельности

- Товар, ввезённый из других стран

- Эта династия основала нововавилонское царство

- Порция компота

- При входе в дом о него вытирают ноги

- Овчарка великан

- Божество неба у тюркских народов

- Палочка указка для сенсорного экрана планшета

- Новый образ мыслей новая тенденция в моде

связанные кроссворды

- Бронза

- Медаль за третье место

- Бронза

- Из чего отлит «медный всадник» в санкт-петербурге

- Материал, давший имя эпохе с 1800 по 700 г

- Бронза

- Металл на восьмилетие свадьбы букв

- Медаль за третье место 6 букв

Свинцово-медные сплавы — Освинцованная медь

Свинец добавляется ко многим медным сплавам для изготовления всех типов сплавов, не требующих механической обработки. Свинец не влияет на структуру и свойства меди, так как практически нерастворим в твердой меди. Свинцовые медные сплавы подразделяются на сплавы с низким содержанием свинца или легкообрабатываемые сплавы и сплавы с высоким содержанием свинца. В легкообрабатываемых сплавах свинец действует как стружколом и смазка, что делает эти сплавы более легкими в обработке, чем их аналоги, не содержащие свинец. Медные сплавы с высоким содержанием свинца используются в подшипниках.

Свинец не влияет на структуру и свойства меди, так как практически нерастворим в твердой меди. Свинцовые медные сплавы подразделяются на сплавы с низким содержанием свинца или легкообрабатываемые сплавы и сплавы с высоким содержанием свинца. В легкообрабатываемых сплавах свинец действует как стружколом и смазка, что делает эти сплавы более легкими в обработке, чем их аналоги, не содержащие свинец. Медные сплавы с высоким содержанием свинца используются в подшипниках.

Выбор изделий из свинцовой меди

C17300 Освинцованные …

Просмотр продукта

C19140 Низк…

Просмотр продукта

С19160 свинцовых …

Просмотр продукта

C79200 Освинцованные .

..

..Просмотр продукта

C79300 Освинцованные …

Просмотр продукта

Латунные сплавы

- Красная латунь

- Желтая латунь

- Бессвинцовая латунь

- Освинцованная латунь

- Морская латунь

- Бесплатная обработка латуни

Бронзовые сплавы

- Никель Алюминий Бронза

- Кремний Алюминий Бронза

- Кремниевая бронза

- Никель-кремниевая бронза

- Никель Серебро Бронза

- Никель Оловянная бронза

- Алюминий Бронза

- Освинцованная бронза

- Фосфорная бронза

- Марганцевая бронза

- Оловянная бронза

- Бессвинцовая бронза

Медные сплавы

- Бериллиевая медь

- Бескислородная медь

- Кадмий Медь

- Освинцованная медь

- Хром Медь

- Медь Никель

- Прочие медные изделия

Сплавы непрерывного литья

Обработка

Список всех сплавов

Подпишитесь на нашу рассылку новостей

Ресурсы

: Стандарты и свойства — Микроструктуры меди и медных сплавов: Освинцованные медные сплавы

Свинец часто добавляют в медные сплавы для улучшения их обрабатываемости. Роль свинца в медных сплавах двояка: он действует как смазка, а в легкообрабатываемых сплавах свинец способствует разрушению стружки. Свинец добавляется ко многим медным сплавам, что делает все типы сплавов легкообрабатываемыми. Свинец не влияет на структуру и свойства меди, так как практически нерастворим в твердой меди. Чистая медь затвердевает первой, а свинец затвердевает последним в виде почти чистых глобул свинца на границах зерен или в междендритных областях. Размер и концентрация частиц свинца зависят от концентрации свинца в сплаве. Свинцовая медь подразделяется на сплавы с низким содержанием свинца или сплавы, не требующие механической обработки, и сплавы с высоким содержанием свинца. В легкообрабатываемых сплавах свинец действует как стружколом и смазка, что делает эти сплавы более легкими в обработке, чем их аналоги, не содержащие свинец. Медные сплавы с высоким содержанием свинца используются в подшипниках. В подшипниковых материалах свинец действует как твердая смазка, а медь является несущей опорой.

Роль свинца в медных сплавах двояка: он действует как смазка, а в легкообрабатываемых сплавах свинец способствует разрушению стружки. Свинец добавляется ко многим медным сплавам, что делает все типы сплавов легкообрабатываемыми. Свинец не влияет на структуру и свойства меди, так как практически нерастворим в твердой меди. Чистая медь затвердевает первой, а свинец затвердевает последним в виде почти чистых глобул свинца на границах зерен или в междендритных областях. Размер и концентрация частиц свинца зависят от концентрации свинца в сплаве. Свинцовая медь подразделяется на сплавы с низким содержанием свинца или сплавы, не требующие механической обработки, и сплавы с высоким содержанием свинца. В легкообрабатываемых сплавах свинец действует как стружколом и смазка, что делает эти сплавы более легкими в обработке, чем их аналоги, не содержащие свинец. Медные сплавы с высоким содержанием свинца используются в подшипниках. В подшипниковых материалах свинец действует как твердая смазка, а медь является несущей опорой. Свинец добавляют во многие медные сплавы, производя латуни, бронзы и другие медные сплавы, не требующие механической обработки. Свободная обработка латуни и других сплавов представлена в разделах с конкретными типами сплавов. В этом разделе представлены литые медные сплавы с высоким содержанием свинца, используемые для подшипников. Они обозначены UNS C9.8200 до C98840.

Свинец добавляют во многие медные сплавы, производя латуни, бронзы и другие медные сплавы, не требующие механической обработки. Свободная обработка латуни и других сплавов представлена в разделах с конкретными типами сплавов. В этом разделе представлены литые медные сплавы с высоким содержанием свинца, используемые для подшипников. Они обозначены UNS C9.8200 до C98840.

Микроструктура свинцовых медных сплавов аналогична структуре нелегированных медных материалов с добавлением в границы зерен частиц практически чистого свинца. Размер и количество частиц свинца в структурах зависит от концентрации свинца в сплаве. Микроструктура литых медно-свинцовых сплавов состоит из чистых альфа-медных дендритов с глобулами свинца на границах между дендритами. Чем выше содержание свинца в сплаве, тем больше глобул свинца присутствует в структуре. В кованых структурах свинец присутствует в виде дискретных частиц между зернами альфа-меди.

ПРИМЕЧАНИЕ. Размер файла Увеличенный и Наибольший Вид микрофотографий значительно больше, чем показанная миниатюра. Увеличенный вид Изображения имеют размер от 11K до 120K в зависимости от изображения. The Largest View изображений размером от 125K до почти 500K.

Увеличенный вид Изображения имеют размер от 11K до 120K в зависимости от изображения. The Largest View изображений размером от 125K до почти 500K.

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Медно-свинцовые сплавы |

|---|---|---|

| Форма выпуска: | Литой | |

| Обработка: | В литом виде | |

| Травление: | ||

| Длина линейки шкалы: | ~ 500 микрон | |

| Сплав: | ||

| Состояние: | ||

| Материал: | Медь-4,5 Pb | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Медно-свинцовые сплавы |

|---|---|---|

| Форма выпуска: | Литой | |

| Обработка: | В литом виде | |

| Травление: | ||

| Длина линии шкалы: | ~ 50 микрон | |

| Сплав: | ||

| Состояние: | ||

| Материал: | Медь-4,5 Pb | |

| Источник: | Университет Флориды |

Номинальный состав: Увеличенный вид микрофотографии | Семейство сплавов: | Медно-свинцовые сплавы |

|---|---|---|

| Форма выпуска: | Литой | |

| Обработка: | В литом виде | |

| Травление: | ||

| Длина линейки шкалы: | ~ 50 микрон | |

| Сплав: | ||

| Состояние: | ||

| Материал: | Медь-6,8 Pb | |

| Источник: | Университет Флориды |

Номинальный состав: |