Контроль резьбы калибрами: Контроль натяга резьбы калибрами

Содержание

Как измерить резьбу: диаметр и таблица резьб

Приводим выдержки из ГОСТ 28939-81 «Калибры для цилиндрических резьб. Виды» Приложение 2 «Правила применения калибров»

1. Калибры для наружной резьбы

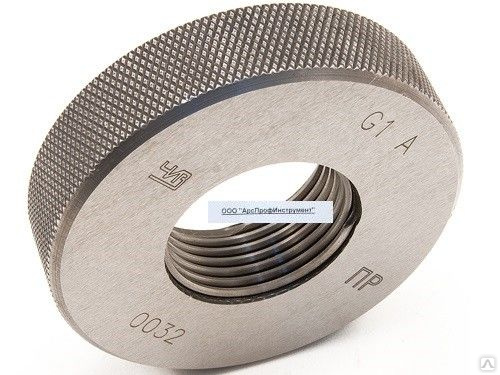

1.1.Резьбовой проходной нерегулируемый калибр-кольцо ПР (1)

Калибр контролирует наибольший средний диаметр (приведенный средний диаметр) и, одновременно, наибольший внутренний диаметр наружной резьбы. Наружный диаметр резьбы этим калибром не контролируется.

Калибр должен свободно навинчиваться на контролируемую резьбу. Свинчиваемость калибра с резьбой означает, что приведенный средний диаметр резьбы не больше установленного наибольшего предельного размера, а внутренний диаметр наружной резьбы не больше наименьшего внутреннего диаметра внутренней резьбы.

Контроль калибра-кольца должен осуществляться контрольными калибрами-пробками КПР-ПР (2) и КПР-НЕ (3). Износ калибра-кольца должен регулярно контролироваться калибром-пробкой КИ (6).

1. 2.Резьбовой контрольный проходной калибр-пробка КПР-ПР (2) для нового нерегулируемого проходного резьбового калибра-кольца ПР (1).

2.Резьбовой контрольный проходной калибр-пробка КПР-ПР (2) для нового нерегулируемого проходного резьбового калибра-кольца ПР (1).

Калибр контролирует наименьший средний диаметр (приведенный средний диаметр) и, одновременно, наименьший наружный диаметр калибра-кольца.

Калибр должен свободно ввинчиваться в контролируемый калибр-кольцо. Свинчиваемость контрольного калибра-пробки с калибром-кольцом означает, что приведенный средний диаметр калибра-кольца не меньше установленного наименьшего предельного размера, а наружный диаметр калибра-кольца не меньше наибольшего наружного диаметра наружной резьбы.

1.3.Резьбовой контрольный непроходной калибр-пробка КПР-НЕ (3) для нового нерегулируемого проходного резьбового калибра-кольца ПР (1).

Калибр контролирует наибольший средний диаметр нового калибра-кольца.

Калибр, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до одного оборота с каждой стороны калибра-кольца (число оборотов определяется при вывинчивании калибра-кольца).

1.6. Резьбовой контрольный калибр-пробка КИ (6) для контроля износа нерегулируемого проходного резьбового калибра-кольца ПР (1)

Калибр, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до двух оборотов с каждой стороны калибра-кольца (число оборотов определяется при вывинчивании калибра-кольца).

1.11. Резьбовой непроходной нерегулируемый калибр-кольцо НЕ (11)

Калибр контролирует наименьший средний диаметр наружной резьбы. Калибр, как правило, не должен навинчиваться на контролируемую резьбу. Допускается навинчивание калибра до двух оборотов (число оборотов определяется при свинчивании калибра-кольца с резьбой изделия). При контроле коротких резьб (до 3 витков) это не допускается.

Контроль калибра-кольца должен осуществляться контрольными калибрами-пробками КНЕ-ПР (12) и КНЕ-НЕ (13). Износ калибра-кольца должен регулярно контролироваться калибром-пробкой КИ-НЕ (16).

1.12. Резьбовой контрольный проходной калибр-пробка КНЕ-ПР (12) для нового нерегулируемого непроходного резьбового калибра-кольца НЕ (11).

Калибр контролирует наименьший средний диаметр (приведенный средний диаметр) калибра-кольца.

Калибр должен свободно ввинчиваться в контролируемый калибр-кольцо. Свинчиваемость контрольного калибра-пробки с калибром-кольцом означает, что приведенный средний диаметр калибра-кольца не меньше установленного наименьшего предельного размера.

1.13. Резьбовой контрольный непроходной калибр-пробка КНЕ-НЕ (3) для нового нерегулируемого непроходного резьбового калибра-кольца НЕ (11).

Калибр контролирует наибольший средний диаметр калибра-кольца.

Калибр, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до одного оборота с каждой стороны калибра-кольца (число оборотов определяется при вывинчивании калибра-кольца) …

1.16. Резьбовой контрольный калибр-пробка КИ-НЕ (16) для контроля износа нерегулируемого непроходного резьбового калибра-кольца НЕ (11)

Калибр, как правило, не должен ввинчиваться в контролируемый калибр-кольцо. Допускается ввинчивание до двух оборотов с каждой стороны калибра-кольца (число оборотов определяется при вывинчивании калибра-кольца).

Допускается ввинчивание до двух оборотов с каждой стороны калибра-кольца (число оборотов определяется при вывинчивании калибра-кольца).

2. Калибры для внутренней резьбы.

2.1.Резьбовой проходной калибр-пробка ПР (21)

Калибр контролирует наименьший средний диаметр (приведенный средний диаметр) и, одновременно, наименьший наружный диаметр внутренней резьбы. Внутренний диаметр резьбы этим калибром не контролируется.

Калибр должен свободно ввинчиваться в контролируемую резьбу. Свинчиваемость калибра с резьбой означает, что приведенный средний диаметр резьбы не меньше установленного наименьшего предельного размера, а наружный диаметр внутренней резьбы не меньше наибольшего наружного диаметра наружной резьбы.

2.2.Резьбой непроходной калибр-пробка НЕ (22).

Калибр контролирует наибольший средний диаметр внутренней резьбы.

Калибр, как правило, не должен ввинчиваться в контролируемую резьбу. Допускается ввинчивание калибра до двух оборотов (у сквозной резьбы с каждой из сторон). При контроле коротких резьб (до 4 витков) ввинчивание калибра-пробки допускается до двух оборотов с одной стороны или в сумме с двух сторон. Число оборотов определяется при вывинчивании калибра.

При контроле коротких резьб (до 4 витков) ввинчивание калибра-пробки допускается до двух оборотов с одной стороны или в сумме с двух сторон. Число оборотов определяется при вывинчивании калибра.

2.3.Гладкий проходной калибр-пробка ПР (23)

Калибр контролирует наименьший внутренний диаметр внутренней резьбы.

Калибр должен свободно входить в контролируемую резьбу под действием собственного веса или определенной силы.

2.4. Гладкий непроходной калибр-пробка НЕ (24).

Калибр контролирует наибольший внутренний диаметр внутренней резьбы.

Калибр не должен входить в контролируемую резьбу под действием собственного веса или определенной силы. Допускается вхождение калибра на один шаг внутренней резьбы.

Приводим выдержки из ГОСТ 28939-81 «Калибры для цилиндрических резьб. Виды» Приложение 3 «Контроль калибрами»

Контроль калибрами

Для контроля резьбы изделий в процессе их изготовления рекомендуется пользоваться новыми проходными и частично изношенными непроходными калибрами.

Для контроля резьбы изделий контролерами контрольных отделов предприятия-изготовителя, а также представителями заказчика, если это не оговорено специальным соглашением, рекомендуется пользоваться частично изношенными проходными и новыми непроходными калибрами.

Проверка правильности размеров изделий должна осуществляться калибрами с размерами, близкими к границе поля износа проходного и к границе поля допуска нового непроходного калибра (верхней – для внутренней, нижней – для наружной резьбы).

Допускается применять другие методы контроля резьбы. В спорных случаях решающим методом контроля резьбы является контроль калибрами, перечисленными в настоящем стандарте.

ООО ТД «ИТО-Туламаш» осуществляет поставки следующих видов калибров для цилиндрических резьб

(21) Пробка ПР – пробка резьбовая рабочая проходная

(22) Пробка НЕ – пробка резьбовая рабочая непроходная

(1) Кольцо ПР — кольцо резьбовое проходное

(11) Кольцо НЕ – кольцо резьбовое непроходное

(6) Пробка КИ – пробка резьбовая контрольная для проверки износа проходного кольца

(16) Пробка КИ-НЕ – пробка резьбовая контрольная для проверки износа непроходного кольца

(2) Пробка КПР-ПР – пробка резьбовая контрольная проходная для проверки нового проходного кольца

(3) Пробка КПР-НЕ — пробка резьбовая контрольная непроходная для проверки нового проходного кольца

(12) Пробка КНЕ-ПР — пробка резьбовая контрольная проходная для проверки нового непроходного кольца

(13) Пробка КНЕ-НЕ — пробка резьбовая контрольная непроходная для проверки нового непроходного кольца

(23) Пробка гладкая ПР — пробка гладкая рабочая проходная

(24) Пробка гладкая НЕ — пробка гладкая рабочая непроходная

Другие 25 видов калибров, предусмотренные ГОСТ 24939-81 «Калибры для цилиндрических резьб. Виды» ООО ТД «ИТО-Туламаш» не поставляет.

Виды» ООО ТД «ИТО-Туламаш» не поставляет.

ООО ТД «ИТО-Туламаш» также поставляет калибры гладкие контрольные для контроля внутреннего диаметра внутренней резьбы калибров-колец.

Источник: www.itotulamash.ru

Методы и приборы для контроля параметров резьбы

Контроль резьбы представляет собой комплекс процедур по измерению важных характеристик нарезки. Для эффективного измерения параметров резьбы необходимо правильно определить методы и средства контроля. Во время контроля основных параметров нарезания чаще всего применяются методы трёх проволочек, средствами контроля выступают измерительные приспособления с индикаторами и микрометры. Существует 2 основных способа контроля резьбы:

- Метод дифференцирования: каждый элемент измеряется в отдельности.

- Метод комплексной проверки: проверка всех параметров производится совместно при помощи бесшкальных инструментов.

Дефекты резьбовых соединений

При контроле резьбовых поверхностей могут быть выявлены следующие дефекты резьбовых соединений:

- Рваная нарезка.

Этот дефект возникает при отличии диаметров отверстия и стержня от номинального диаметра. Также причиной может послужить недостаточная острота режущего инструмента. Для предупреждения проблемы необходимо тщательно проконтролировать значения всех диаметров и заменить затуплённый инструмент на подточенный.

Этот дефект возникает при отличии диаметров отверстия и стержня от номинального диаметра. Также причиной может послужить недостаточная острота режущего инструмента. Для предупреждения проблемы необходимо тщательно проконтролировать значения всех диаметров и заменить затуплённый инструмент на подточенный. - Тупая нарезка. Этот дефект проявляется, если номинальный диаметр меньше диаметра отверстия, но больше диаметра стержня. В итоге при нарезании профиль становится неполным. Чтобы избежать подобный дефект, нужно перед нарезанием провести точные измерения диаметров.

- Конусность резьбы. Причиной появления этого дефекта выступает неправильный размер режущего предмета, зубья которого срезают лишний металл. Единственным способом решения этой проблемы является соотнесение установленных размеров детали и режущего прибора.

- Тугая нарезка. При несоблюдении размерности детали и шероховатости резьбы инструмента процесс нарезания проводится с трудом. Этот дефект предупреждается при помощи корректного измерения параметров заготовки и определения правильных размеров режущего инструментов.

Для контроля дефектов резьбы используются калибры. Они подразделяются на следующие разновидности:

- Калибр расположения. Этот вид калибров создаётся по среднедопускаемым размерам контролируемой детали. Проверка происходит посредством вхождения калибра расположения в заготовку. Если нарезание выполнено надлежащим образом, то вход должен совершиться с большей или меньшей плотностью плавно и гладко.

- Калибры с пределами. Этот тип калибров изготавливается в соответствии с предельными размерами исходной заготовки. Он разделён на 2 стороны. Одна из них соответствует максимальному размеру детали, другая – минимальному. Одна сторона должна не проходить в измеряемое отверстие, чтобы мастер смог определить подлинные размеры детали.

- Контрольные калибры. Этот вид калибров предназначен для проверки параметров отверстий непосредственно во время рабочего процесса.

- Приемные калибры. Эти калибры являются специализированными инструментами, являющихся первостепенными рабочими приспособлениями для сотрудников отделения технического контроля (ОТК), которые осуществляют свою деятельность на проверочных пунктах.

Как провести замеры?

Для работы не требуется наличие специализированного образования. Достаточно деревянной или металлической линейки со шкалой в миллиметрах.

При проведении замеров прикладывают первый виток на стержне крепежного элемента к нулевой отметке линейки. Сравнивают соответствие остальных выступов со шкалой. Если витки совпадают с делениями, это значит, что шаг резьбы составляет 1 мм. В случае если выступы не соответствуют отметкам, замер проводят в следующем порядке:

- Прикладывают первый виток к нулевому делению.

- Определяют общую длину стержня крепежа.

- Считают общее количество выступов. При этом не учитывают виток, совмещённый с нулевой отметкой линейки.

На этом этап измерений заканчивается. Определение шага резьбы проводится с помощью несложных математических расчётов. Общую длину стержня крепежа делят на количество имеющихся на нём выступов. Так удается приблизительно определить шаг резьбы.

К примеру, если длина стержня болта составляет 30 мм, а количество витков 20, расчеты проводят по формуле: Шаг = 30/20. В таком случае показатель составляет 1.5 мм.

В таком случае показатель составляет 1.5 мм.

ВАЖНО: Этот способ хорошо подходит для нерегулярного использования. В профессиональных целях лучше приобрести специализированный инструмент. Он позволяет получить более точные значения.

Приборы контроля резьбы

Для вычисления характеристик метрической разновидности резьбы при помощи комплексного метода контроля используются калибры в виде колец и скобы. Измерения проводятся в соответствии с ГОСТом 17763. Контроль внутреннего нарезания производится калибрами-пробками. Контроль нарезки с углом профиля 55° осуществляется при помощи микрометра со специальными вставки. На измерительный прибор устанавливается 5 комплектов вставок, размер которых определяется шагом резьбы. Существует 2 основных вида вставок:

- призматическая: устанавливается на место пятки микрометра;

- конусная: ставится в отверстие винта микрометра.

Работники ОТК для контроля угла профиля резьбы используют приспособления со встроенными индикаторами: микроскопы и проекторы. Они могут быть оснащены раздвижными вставками и наконечниками в виде шариков. Конструкция приборов с индикаторами представляет собой упорную планку, держатель и индикаторы. Главным преимуществом индикаторных приспособлений является их универсальность. С их помощью можно проводить измерительные работы как при расточке, так и при обточке детали. Они обеспечивают высокую точность измерений за короткий временной промежуток.

Они могут быть оснащены раздвижными вставками и наконечниками в виде шариков. Конструкция приборов с индикаторами представляет собой упорную планку, держатель и индикаторы. Главным преимуществом индикаторных приспособлений является их универсальность. С их помощью можно проводить измерительные работы как при расточке, так и при обточке детали. Они обеспечивают высокую точность измерений за короткий временной промежуток.

Существуют дополнительные приборы с индикаторами для контроля конусности детали. Они создаются по международному стандарту API и определяют размер резьбовых соединений в диапазоне от 1,5 до 24 дюймов. Устройство этих приспособлений представлено съёмными, измерительными наконечниками. Они передают результаты измерений отдельному индикатору, который выводит полученные данные на экран. Мастеру, применяющему индикаторные приборы для определения конусности детали, не понадобятся приблизительные шаблоны для контроля. Эта особенность обусловлена тем, что наконечники приборов всегда стараются предоставить наивысшие показатели для индикатора на минимальном расстоянии в 1 дюйм.

Сотрудники фабрик и заводов во время контроля резьбы применяют штангенциркуль и штихмассы, производящие замеры линейных единиц измерения. Они помогают определить размер резца, с помощью которого производится снятие необходимого количества стружки с заготовки. Эти измерительные приборы позволяют сэкономить время обработки отверстий средней и наибольшей степени точности.

Станки

Резьба – это чередующиеся винтовые канавки и выступы постоянного сечения (нарезка), образованные на поверхности детали. Контур сечения канавок и выступов в плоскости, проходящей через её ось, называется профилем резьбы. По этому признаку различают треугольные, трапецеидальные, упорные, круглые, прямоугольные и другие резьбы. В зависимости от формы поверхности, на которой образована винтовая нарезка, резьбы бывают цилиндрические и конические (наружные и внутренние), а в зависимости от направления винтового движения резьбового контура — правые и левые; по числу заходов (ниток нарезки) различают резьбы однозаходные и многозаходные (двухзаходные, трёхзаходные и т. д.).

д.).

Треугольные резьбы относятся к группе крепёжных и разделяются на метрическую (наиболее распространена) и дюймовую, используют главным образом в разъёмных соединениях деталей машин, т. к. они обеспечивают прочность и сохранение плотности стыка при длительной эксплуатации.

В группу так называемых, кинематических резьб входят трапецеидальная резьба, которая в передачах винт — гайка служит для преобразования вращательного движения в поступательное при наименьшем трении (ходовые винты станков, винты столов измерительных приборов и т. п.), и упорная резьба, которая служит для преобразования вращательного движения в прямолинейное, например в прессах и домкратах, а также применяется при больших односторонних нагрузках, например в соединениях колонн прессов с поперечинами и т. п.

Трубные резьбы используют в трубопроводах и арматуре разнообразного назначения для обеспечения герметичности соединений.

Основные параметры резьбы (общие для наружной и внутренней): наружный диаметр d (или D для гаек), внутренний d1(D1)и средний d2(D2), шаг Р, угол профиля a, углы наклона боковых сторон профиля b и g, которые для резьб с симметричным профилем равны половине угла профиля a/2, угол подъёма резьбы, высота профиля H, рабочая высота профиля h2, длина свинчивания резьбы (см. на чертеже для метрической резьбы).

Резьбоизмерительные инструменты

Различают резьбоизмерительные инструменты для комплексного контроля и для измерения отдельных параметров наружной и внутренней цилиндрической и конической резьб (см. выше).

К средствам комплексного контроля, используемым при приёмке готовых деталей, относятся проходные и непроходные калибры, с помощью которых определяют, находятся ли в допускаемых пределах размеры сопрягаемых винтовых поверхностей (болт и гайка) на длине свинчивания. Проходным калибром, который должен при проверке свинчиваться, контролируют так называемый приведённый средний диаметр (искусственно созданный контрольный параметр), обеспечивающий сопряжение резьбового соединения. Для комплексного контроля пользуются также индикаторными резьбоизмерительными инструментами.

Для комплексного контроля пользуются также индикаторными резьбоизмерительными инструментами.

Р. и., предназначенные для измерения отдельных параметров наружной резьбы — среднего диаметра, профиля и шага, используют при определении точности технологического процесса или для оценки эксплуатационных свойств специальных точных резьбовых деталей (ходовых винтов, винтов микрометров, резьбовых калибров и т. п.). Для измерения среднего диаметра применяют микрометры со вставками, имеющими резьбовой профиль.

Один из способов определения среднего диаметра точной резьбы — измерение с помощью проволочек (роликов), которые закладывают между витками резьбы и каким-либо измерительным средством — оптиметром, микрометром и др. Определяют размер по высоте, на которую выступают проволочки над наружным диаметром резьбы. Пользуются также специальными приспособлениями с тремя, двумя или одной проволочкой, а при измерении среднего диаметра внутренней резьбы — нутромерами специальной конструкции или приборами со сменными сферическими наконечниками.

Измерение профиля резьбы в деталях с относительно крупным шагом (ходовые винты, червяки) производят приборами, измерительный узел которых разворачивается на угол профиля резьбы, и наконечник перемещается вдоль её боковой поверхности. Иногда для этой цели пользуются угломерами специальной конструкции. Шаг резьбы обычно определяют в осевом сечении на инструментальных и универсальных микроскопах и проекторах.

Калибр

(франц. Calibre – измерительный), бесшкальный измерительный инструмент, предназначенный для контроля размеров, формы и взаимного расположения частей изделий. Контроль состоит в сравнении размера изделия с калибром по вхождению или степени прилегания их поверхностей. Такое сравнение позволяет рассортировывать изделия на годные (размер находится в пределах допуска) и бракованные с возможным исправлением или неисправимые.

Наиболее распространены предельные калибры.: проходные, выполненные по наименьшему предельному размеру отверстия или наибольшему размеру вала и входящие в годные изделия, и непроходные, выполненные по наибольшему размеру отверстия или наименьшему размеру вала и не входящие в годные изделия.

По назначению различают калибры.: рабочие — для проверки изделий на предприятии-изготовителе и контрольные — для проверки или регулировки рабочих калибров.

Достоинства калибров — простота конструкции, возможность комплексного контроля изделий сложной формы.

Недостатки — малая универсальность, невозможность определить действительные отклонения размеров.

Применение калибров в машиностроении сокращается за счёт внедрения универсальных средств измерения, механизированных и автоматических приборов.

Это были выдержки из Большой Советской Энциклопедии издание третье от 1969-1978гг. С тех пор прошло более тридцати лет, но «внедрение универсальных средств измерения, механизированных и автоматических приборов» до сих пор не вытеснило калибры из отраслей массового производства, где невозможно контролировать каждую железку выше обозначенными резьбоизмерительными инструментами. Применение калибров является самым массовым средством контроля не только у нас, но и во всем мире, на ближайшие еще лет сто.

Измерение шага резьбы

Для контроля такой характеристики, как шаг резьбы используются стандартные линейки с миллиметровыми и дюймовыми делениями, а также резьбомеры. Результаты вычислений шага посредством линейки являются неточными и производятся путём замера определённого числа витков. Главной задачей измерения является нахождение количества витков, которое приходится на единичный шаг резьбы. В условном случае, когда на 1 дюйм приходится 5 витков, шаг равняется 1/5 дюйма. Для удобства полученные результаты в дюймах пересчитывают в миллиметры. Во время процесса измерения витков посредством линейки человек должен учитывать следующие особенности:

- Для достижения максимальной точности нужно измерять не отдельные участки, а целую часть профиля детали.

- Перед процедурой измерения необходимо подсчитать целое количество витков.

- Шаг резьбы определяется после замера глубины и главных характеристик резьбовых соединений.

В результате измерений находится усреднённое значение шага. Погрешность расчётов зависит от правильности выполненной нарезки детали.

Погрешность расчётов зависит от правильности выполненной нарезки детали.

Резьбомер способен предоставить наиболее точные результаты измерений шага для трубной конической резьбы, потому что он может работать с наиболее маленькими расстояниями.

В состав его конструкции входят пластины, выполненные из сплавов железа. Каждая пластина оснащена вырезами, эквивалентными профилю нарезки и её шагу. Для определения величины шага резьбомер прикладывается к измеряемой детали. Пластина резьбомера производит точный контроль только в том случае, когда она параллельна оси нарезки. Важно, чтобы пластинка и отверстие резьбы совпали по размеру.

Измерение резьбомером

Оптимальным вариантом, как правильно измерить резьбу, будет использование резьбомера. Это специальный инструмент для проведения измерения шага нарезки. Резьбомер представляет собой корпус, к которому крепятся щупы в виде тонких пластин с гребенкой. Форма гребенки точно соответствует стандартной резьбе с определенным шагом.

Различают следующие виды резьбомеров:

- Метрические. Позволяют измерить шаг резьбы болта, гайки или другой детали с метрической нарезкой диаметром от 1 до 600 мм. Инструмент имеет до 20 измерительных пластин и позволяет определять шаг резьбы от 0,4 мм до 7 мм. Обозначается маркировкой «М60» на корпусе.

- Дюймовые. Применяется, чтобы измерить дюймовую резьбу, которую обычно нарезают на трубах и деталях трубопроводов, а также иногда используют на крепежных элементах. Шаг дюймовой резьбы определяется по количеству нитей на один дюйм длины резьбовой части детали. Резьбомер комплектуется 17 измерительными пластинами с количеством витков от 4 до 28. Для маркировки инструмента применяется маркировка «Д55».

- Универсальные. Комплектуются измерительными пластинами для метрической и дюймовой нарезки. Такие резьбомеры широко применяются в мастерских, где приходится одновременно работать с деталями как с метрической, так и с дюймовой резьбой.

Перед определением шага нужно измерить диаметр резьбы штангенциркулем. Это необходимо потому, что диапазон шагов может зависеть от диаметра.

Процесс измерения шага при помощи резьбомера предельно прост. К измеряемой резьбе прикладывают визуально подходящие пластины резьбомера. Методом подбора выбирается пластина, гребенка которой будет точно соответствовать измеряемой резьбе. Ее шаг будет соответствовать стандартному значению, указанному на маркировке измерительной пластины.

Проще всего таким способом измерить наружную резьбу. Если нужно определить шаг внутренней резьбы, то место измерение необходимо подсвечивать, чтобы точно определить плотное прилегание гребенки пластины резьбомера.

При измерении шага метрической резьбы искомый параметр получаем в миллиметрах. Если необходимо измерить шаг дюймовой резьбы, то его значение получаем в количестве витков на дюйм.

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Измерение шага резьбы без резьбомера

Детали с наружной нарезкой

Часто необходимость определения шага резьбы возникает эпизодически, на один раз. И, конечно, в такой ситуации под рукой не оказывается резьбомера, а покупать его для разовых измерений не имеет смысла. Полезным будет узнать, как измерить шаг резьбы линейкой или штангенциркулем. Эти измерительные инструменты позволяют достаточно легко определить нужный параметр.

Проще всего измерить резьбу болта или другой детали с наружной нарезкой. При измерении метрической резьбы рекомендуется в первую очередь приложить линейку к детали с резьбой и постараться совместить миллиметровые деления ее шкалы с вершинами гребней резьбового профиля. Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

Если они совпадают, значит, шаг составляет 1 мм. В противном случае придется провести несколько более сложные измерения.

Для определения шага резьбы нужно посчитать количество витков на участке стержня определенной длины, например, 10 мм или 20 мм. Для получения более точного результата рекомендуется проводить замеры на участке 20 мм. Необходимую длину отмеряют, приложив к стержню болта линейку, или при помощи штангенциркуля. Более точно будет измерить шаг резьбы болта штангенциркулем. На отмеренном участке подсчитывают количество витков. После этого длину участка необходимо разделить на полученное количество витков за минусом одного витка. В результате получаем значение шага резьбы.

При определении шага дюймовой нарезки необходимо отмерить длину стержня равную одному дюйму (25,4 мм). Для точности замера лучше использовать линейку или штангенциркуль с дюймовой шкалой. Количество витков на этом участке и будет шагом резьбы. Если длина резьбового участка меньше одного дюйма, то определить число витков нужно на участке в полдюйма (12,7 мм), после чего полученный результат умножить на 2.

Детали с внутренней нарезкой

Существует два способа, как измерить резьбу гайки или другой детали с внутренней нарезкой без резьбомера. Первый способ предусматривает подбор точно подходящего ответного болта с последующим измерением шага его резьбы. Если подобрать ответный болт не получается, то нужно воспользоваться полоской бумаги (это и есть способ № 2).

Ее следует прижать к резьбе так, чтобы на бумаге остался отпечаток профиля. Улучшить видимость рисок можно, проведя по граням маркером. После этого на бумаге нужно отметить линейкой расстояние между крайними рисками и посчитать количество витков. Затем полученное расстояние делят на количество витков минус один виток. Вместо бумаги для измерений по этому способу можно использовать карандаш, спичку или другое изделие из мягкой древесины подходящего размера, которое прижимают к резьбе.

Измерение наружного диаметра резьбы

Контроль внешнего диаметра резьбы производится при использовании микрометрических инструментов, основу конструкции которых составляют микровинты. Расчёт происходит в соответствии со следующим алгоритмом:

Расчёт происходит в соответствии со следующим алгоритмом:

- Микровинты прикладываются к профилю резьбы. Для корректировки местоположения инструмента необходимо произвести несколько вращений микрометра.

- Записать величину профиля нарезки для одной стороны. Значение рассчитываются, исходя из цены деления на шкале микровинтов.

- Приложить микрометр к противоположному концу профиля и вычислить его размер.

- Найти внешний диаметр нарезки, отняв от результата первоначального вычисления значение второго вычисления.

Измерение внутреннего диаметра резьбы

Внутренний диаметр нарезки контролируется измерительным приспособлением с заострёнными ножками – кронциркулем. Для организации вычислительных работ нужно установить инструмент на шаблонную деталь по резьбовому калибру, и затем проделать сравнение с исходным внутренним диаметром резьбовых соединений. Кронциркуль должен находиться относительно измеряемой оси под углом.

Также измерение внутренней резьбы может осуществляться приборами для цилиндрической резьбы. Это обусловлено тем, что внутренний диаметр имеет гладкую поверхность, что идеально подходит для формы наконечников, используемых в этих инструментах. Проверка полученных измерений делается посредством калибров-пробок.

Это обусловлено тем, что внутренний диаметр имеет гладкую поверхность, что идеально подходит для формы наконечников, используемых в этих инструментах. Проверка полученных измерений делается посредством калибров-пробок.

Измерительный инструмент и способы измерения резьбы

Для определения основных размеров резьбы на предприятиях машиностроения и приборостроения применяют различные мерительные инструменты– универсальные и специальные. Специальные – микрометры, калибры, микроскопы и ряд других.

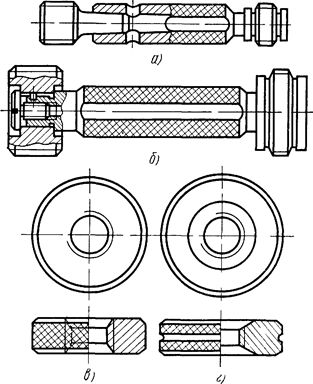

На рис. 4.1 показан калибр для контроля резьбы в отверстии. С одной стороны калибра выполнена резьбовая пробка — «проход», а с другой – «не проход». Деталь считается годной, если в отверстие ввинчивается проходная пробка калибра и не ввинчивается непроходная.

В курсе Инженерная графика при изучении резьб на лабораторных работах применяют универсальный измерительный инструмент – штангенциркуль тип ШЦ-11 (рис. 4.2), с ценой деления измерительной шкалы (нониуса) 0,1 мм или 0,05 мм и штангенциркуль с глубиномером и ценой деления – 0,1 мм.

К универсальным измерителям относят штангенциркули различных конструкций. Измерительные приборы студент

Рис..4.1 Калибр для измерения резьбы изучает в курсе «Метрология, стандарти-

М10х1,5 в отверстии зация и технические измерения» или в

других курсах, где вопросы взаимозаменяемости и технология изготовления и контроля качества изделий основные в подготовке специалиста.

На рис. 4.3 показан штангенциркуль с глубиномером и процесс измерения внутреннего диаметра D2 резьбы в отверстии.

Шаг резьбы определяют специальным инструментом — резьбомером, рис. 4.4 а или специальными шаблонами, рис. 4.4 б.

Резьбомер применяют как для наружных резьб, так и для резьб в отверстиях.

В тех случаях, когда по каким то причинам резьбомера нет, применяют приближенный метод – метод оттиска, рис. 4.5 (справа) или измеряют длину нескольких шагов непосредственно линейкой. Суть метода

Рис. 4.2 Штангенциркуль тип ШЦ — 11

Рис. 4.3 Измерение диаметра Рис. 4.4 Измерение шага резьбы резьбомером

4.4 Измерение шага резьбы резьбомером

внутренней резьбы метрическим

понятна из рис. 4.5. Определив тем или другим способом длину суммы шагов нескольких резьбовых ниток, делят эту длину на число шагов. Подобные методы получили название косвенных, так как результат получают не прямым измерением, а после вычислений по определенным формулам или правилам. В результате получают приближенно величину

Рис. 4.5 Измерение шага при помощи линейки непосредственно на резьбе (слева) и по оттиску (справа)

шага. Полученное число сравнивают с таблицами ГОСТа и устанавливают действительную величину шага.

По измеренным диаметрам и шагу определяют остальные геометрические параметры резьб путем сравнения полученных данных с таблицами ГОСТ.

Измерение резьбы методом трех проволочек

Метод трех проволочек применяется главным образом для контроля среднего диаметра резьбы. Определение значений диаметра происходит путём накладывания проволок одинакового диаметра на впадины резьбовых соединений. Размер полученной конструкции измеряется микрометром. На конечные результат вычислений может очень сильно повлиять погрешность профиля. Для устранения этой погрешности необходимо наложить проволочки на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет эквивалента ширине выступов. Проволочки обязаны лежать следующим образом: 1 проволока размещена на впадине с левой стороны, а 2 другие – на впадинах с противоположной стороны. Важно, что во время измерений деталь не деформировалась, а проволоки не перегибались

Размер полученной конструкции измеряется микрометром. На конечные результат вычислений может очень сильно повлиять погрешность профиля. Для устранения этой погрешности необходимо наложить проволочки на профиль таким образом, чтобы они соединялись на том уровне, где ширина впадин будет эквивалента ширине выступов. Проволочки обязаны лежать следующим образом: 1 проволока размещена на впадине с левой стороны, а 2 другие – на впадинах с противоположной стороны. Важно, что во время измерений деталь не деформировалась, а проволоки не перегибались

Помимо этого, сферой применения метода трёх проволочек является контроль диаметра трапецеидальной резьбы. Только в этом случае проверка детали проводится при помощи трех специальных роликов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Источник: stankiexpert.ru

Методы измерения резьбы

Измерение резьбы, прежде всего, подразумевает измерение диаметров, шага и формы поверхности. С этой целю применяют и специальные, и универсальные инструменты. Необходимый измерительный прибор выбирается в зависимости от вида резьбы, а также от ее точности. Сначала контролируются средний диаметр, шаг, форма профиля, после этого производят контроль внутреннего и внешнего диаметра.

С этой целю применяют и специальные, и универсальные инструменты. Необходимый измерительный прибор выбирается в зависимости от вида резьбы, а также от ее точности. Сначала контролируются средний диаметр, шаг, форма профиля, после этого производят контроль внутреннего и внешнего диаметра.

Измерение резьбового шага

Определение шага производят, используя штангенциркуль или линейку. При этом определяют длину нескольких шагов и делят ее на число шагов .Шаг на внутренней и внешней резьбе определяют при помощи резьбомера. Каждая пластинка указывает на величину шага. Пластинки выбирают так, что зубья плотно входили в резьбу. Это позволяет шагу совпасть с шагом на пластине.

Средний диаметр

Замеры среднего диаметра резьбы выполняются при помощи резьбового микрометра. Важно использовать разные комплекты наконечников (один с конусом, а другой с вырезом) необходимого размера. Предел применения указан на самих средствах измерения. К примеру, маркировка М 3—5 означает, что комплект позволяет измерить детали с шагом резьбы в 3; 3,5; 4; 4,5,5 мм.

Профиль резьбы

Измерение резьбы по профилям производится особым микроскопом и контролируется профилями. Нормальным кольцом с резьбой меряют внешний диаметр резьбы . На винт навинчивают кольцо, которое показывает точность резьбы покачиванием. Диаметр внутри координируют, используя стандартную пробку с резьбой. Ее выступающий гладкий конец служит и нструментом контроля диаметра резьбового отверстия.

Проверка резьбовыми калибрами

Резьбовыми калибрами проверяют точность резьбовых соединений. Внутреннюю резьбу измеряют посредством специальной пробки, п роходной конец которой должен войти в отверстие с резьбой на всю длину . Конец непроходной включает в себя 2-3 витка профиля, он не ввинчивается внутрь отверстия. Резьба снаружи контролируется при помощи колец, которые навинчиваются на винт и зажимающихся регулируемой скобой.

Проверка с помощью КИМ

Контрольно-измерительная машина — непревзойденный инструмент измерений деталей на производстве. Это специально разработанный агрегат, который позволяет сканировать поверхности деталей и передавать координаты на блок управления посредством щупа. Измерения с использованием КИМ могут проводиться и по шести осям. В приборостроении востребована разработанная специалистами ООО «Лапик» измерительная машина с шестью осями.

Измерения с использованием КИМ могут проводиться и по шести осям. В приборостроении востребована разработанная специалистами ООО «Лапик» измерительная машина с шестью осями.

Калибр для проверки резьбы

Контроль резьбы осуществляют двумя методами: комплексным и дифференцированным

Комплексный метод заключается в том, что на один из параметров резьбовой поверхности назначают комплексный допуск, ограничивающий погрешности одновременно нескольких других параметров. По тому, находится ли действительный размер этого параметра в пределах, определяемых комплексным допуском, судят о годности детали. Таким параметром, на который задается комплексный допуск, является приведенный средний диаметр резьбы. У резьбовой детали средний диаметр d2изм отличен от теоретического. Одновременно шаг резьбы и угол профиля (половина угла профиля) резьбы также будут иметь значения, отличающиеся на величину действительных отклонений от теоретических. Изменения размеров шага и угла профиля резьбы связаны математическими зависимостями с изменением среднего диаметра резьбы и вызывают увеличение среднего диаметра резьбы болта и уменьшение среднего диаметра резьбы гайки.

Табличные допуски на средний диаметр резьбовых деталей (у болта в минус, а у гайки в плюс) включают в себя допустимую суммарную погрешность собственно среднего диаметра и диаметральные компенсации погрешностей шага и половины угла профиля резьбы, т. е. являются суммарными допусками.

У годных деталей приведенный средний диаметр не должен выходить за пределы: для болта — наибольшего среднего диаметра резьбы; для гайки — наименьшего среднего диаметра резьбы, установленных в стандартах.

Контроль резьбовых деталей калибрами прост, надежен и поэтому является основным при контроле резьб. Комплект рабочих предельных резьбовых калибров состоит из проходных (ПР) и непроходных (НЕ) калибров (рис. 53). Для контроля внутренней резьбы (гайки, гнезда) —это резьбовые пробки (рис. 53,а), а для контроля наружных резьб (болты, шпильки)— резьбовые кольца: проходное (рис. 53,6) и непроходное (рис. 53,в). Непроходные резьбовые кольца, для отличия их от проходных, имеют проточенную канавку 2.

Контроль резьбовых деталей предельными резьбовыми калибрами осуществляют следующим образом. Проходная сторона (или проходной калибр) должны полностью свинчиваться с проверяемой деталью на всей длине резьбы. Свинчиваемость проходного калибра-пробки с гайкой означает, что приведенный средний и наружный диаметры резьбы гайки не выходят за установленные наименьшие размеры. Свинчиваемость проходного калибра-кольца с болтом свидетельствует о том, что приведенный средний и внутренний диаметры болта не выходят за установленные наибольшие предельные размеры.

Определение шага резьбы по диаметру

Определить шаг резьбы можно по стандартным таблицам. Предварительно нужно измерить диаметр резьбы болта или гайки. Для этого нужно воспользоваться штангенциркулем, который позволяет с высокой точностью определить размер. Точность замера должна составлять десятые доли миллиметра. После этого, используя полученное значение, можно найти в таблице соответствующий диаметру шаг резьбы.

Пример таблицы для резьб с наружным диаметром от 9,3 мм до 63,4 мм:

Калибры для метрической резьбы М

Метрические кольца и пробки имеют классификацию: рабочие проходные, имеющие маркировку — ПР, и непроходные, имеющие маркировку – НЕ. Вместе с тем метрические пробки имеют и контролирующие функции для колец: метрические пробки, используемые для контроля износа рабочих метрических колец, маркируются К–И. Для проверки износа нерабочих метрических колец используются метрические пробки с маркировкой КИ–НЕ.

Вместе с тем метрические пробки имеют и контролирующие функции для колец: метрические пробки, используемые для контроля износа рабочих метрических колец, маркируются К–И. Для проверки износа нерабочих метрических колец используются метрические пробки с маркировкой КИ–НЕ.

| Поля допусков | |

| для пробок | 5H6H, 6H, 7H, 6G, 7G |

| для колец и контркалибров | 6g, 8g, 4h, 6h, 8h, 6e, 6d |

| Таблица типоразмеров (номинальных диаметров и шагов резьбы) ГОСТ 24705-2004 | |

| М0,25 x 0,075 | М90 х (1,5 / 2 / 3 / 4 / 6) |

| М0,3 x 0,08 | М95 х (1,5 / 2 / 3 / 4 / 6) |

| М0,35 x 0,09 | М100 х (1,5 / 2 / 3 / 4 / 6) |

| М0,4 x 0,1 | М105 х (1,5 / 2 / 3 / 4 / 6) |

| М0,45 x 0,1 | М110 х (1,5 / 2 / 3 / 4 / 6) |

| М0,5 x 0,125 | М115 х (1,5 / 2 / 3 / 4 / 6) |

| М0,55 x 0,125 | М120 х (1,5 / 2 / 3 / 4 / 6) |

| М0,6 x 0,15 | М125 х (1,5 / 2 / 3 / 4 / 6 / 8) |

| М0,7 x 0,175 | М130 х (1,5 / 2 / 3 / 4 / 6 / 8) |

| М0,8 x 0,2 | М135 х (1,5 / 2 / 3 / 4 / 6) |

| М0,9 x 0,225 | М140 х (1,5 / 2 / 3 / 4 / 6 / 8) |

| М1 х (0,2 / 0,25) | М145 х (1,5 / 2 / 3 / 4 / 6) |

| М1,1 х (0,2 / 0,25) | М150 х (1,5 / 2 / 3 / 4 / 6 / 8) |

| М1,2 х (0,2 / 0,25) | М155 х (2 / 3 / 4 / 6) |

| М1,4 х (0,2 / 0,3) | М160 х (2 / 3 / 4 / 6 / 8) |

| М1,6 х (0,2 / 0,35) | М165 х (2 / 3 / 4 / 6) |

| М1,8 х (0,2 / 0,35) | М170 х (2 / 3 / 4 / 6 / 8) |

| М2 х (0,25 / 0,4) | М175 х (2 / 3 / 4 / 6) |

| М2,2 х (0,25 / 0,45) | М180 х (2 / 3 / 4 / 6 / 8) |

| М2,5 х (0,35 / 0,45) | М185 х (2 / 3 / 4 / 6) |

| М3 х (0,35 / 0,5) | М190 х (2 / 3 / 4 / 6 / 8) |

| М3,5 х (0,35 / 0,6) | М195 х (2 / 3 / 4 / 6) |

| М4 х (0,5 / 0,7) | М200 х (2 / 3 / 4 / 6 / 8) |

| М4,5 х (0,5 / 0,75) | М205 х (3 / 4 / 6) |

| М5 х (0,5 / 0,8) | М210 х (3 / 4 / 6 / 8) |

| М5,5 х 0,5 | М215 х (3 / 4 / 6) |

| М6 х (0,5 / 0,75 / 1,0) | М220 х (3 / 4 / 6 / 8) |

| М7 х (0,5 / 0,75 / 1,0) | М225 х (3 / 4 / 6) |

| М8 х (0,5 / 0,75 / 1 / 1,25) | М230 х (3 / 4 / 6 / 8) |

| М9 х (0,5 / 0,75 / 1 / 1,25) | М235 х (3 / 4 / 6) |

| М10 х (0,5 / 0,75 / 1 / 1,25 / 1,5) | М240 х (3 / 4 / 6 / 8) |

| М11 х (0,5 / 0,75 / 1 / 1,5) | М245 х (3 / 4 / 6) |

| М12 х (0,5 / 0,75 / 1 / 1,25 / 1,5 / 1,75) | М250 х (3 / 4 / 6 / 8) |

| М14 х (0,5 / 0,75 / 1 / 1,25 / 1,5 / 2) | М255 х (3 / 4 / 6) |

| М15 х (1 / 1,5) | М260 х (3 / 4 / 6 / 8) |

| М16 х (0,5 / 0,75 / 1 / 1,5 / 2) | М265 х (3 / 4 / 6) |

| М17 х (1 / 1,5) | М270 х (3 / 4 / 6 / 8) |

| М18 х (0,5 / 0,75 / 1 / 1,5 / 2 / 2,5) | М275 х (3 / 4 / 6) |

| М20 х (0,5 / 0,75 / 1 / 1,5 / 2 / 2,5) | М280 х (3 / 4 / 6 / 8) |

| М22 х (0,5 / 0,75 / 1 / 1,5 / 2 / 2,5) | М285 х (3 / 4 / 6) |

| М24 х (0,75 / 1 / 1,5 / 2 / 3) | М290 х (3 / 4 / 6 / 8) |

| М25 х (1 / 1,5 / 2) | М295 х (3 / 4 / 6) |

| М26 х 1,5 | М300 х (3 / 4 / 6 / 8) |

| М27 х (0,75 / 1 / 1,5 / 2 / 3) | М310 х (4 / 6) |

| М28 х (1 / 1,5 / 2) | М320 х (4 / 6 / 8) |

| М30 х (0,75 / 1 / 1,5 / 2 / 3 / 3,5) | М330 х (4 / 6) |

| М32 х (1,5 / 2) | М340 х (4 / 6 / 8) |

| М33 х (0,75 / 1 / 1,5 / 2 / 3 / 3,5) | М350 х (4 / 6) |

| М35 х 1,5 | М360 х (4 / 6 / 8) |

| М36 х (1 / 1,5 / 2 / 3 / 4) | М370 х (4 / 6) |

| М38 х 1,5 | М380 х (4 / 6 / 8) |

| М39 х (1 / 1,5 / 2 / 3 / 4) | М390 х (4 / 6) |

| М40 х (1,5 / 2 / 3) | М400 х (4 / 6 / 8) |

| М42 х (1 / 1,5 / 2 / 3 / 4 / 4,5) | М410 х 6 |

| М45 х (1 / 1,5 / 2 / 3 / 4 / 4,5) | М420 х (6 / 8) |

| М48 х (1 / 1,5 / 2 / 3 / 4 / 5) | М430 х 6 |

| М50 х (1,5 / 2 / 3) | М440 х (6 / 8) |

| М52 х (1 / 1,5 / 2 / 3 / 4 / 5) | М450 х 6 |

| М55 х (1,5 / 2 / 3 / 4) | М460 х (6 / 8) |

| М56 х (1 / 1,5 / 2 / 3 / 4 / 5,5) | М470 х 6 |

| М58 х (1,5 / 2 / 3 / 4) | М480 х (6 / 8) |

| М60 х (1 / 1,5 / 2 / 3 / 4 / 5,5) | М490 х 6 |

| М62 х (1,5 / 2 / 3 / 4) | М500 х (6 / 8) |

| М64 х (1 / 1,5 / 2 / 3 / 4 / 6) | М510 х 6 |

| М65 х (1,5 / 2 / 3 / 4) | М520 х (6 / 8) |

| М68 х (1 / 1,5 / 2 / 3 / 4 / 6) | М530 х 6 |

| М70 х (1,5 / 2 / 3 / 4 / 6) | М540 х (6 / 8) |

| М72 х (1 / 1,5 / 2 / 3 / 4 / 6) | М550 х 6 |

| М75 х (1,5 / 2 / 3 / 4) | М560 х (6 / 8) |

| М76 х (1 / 1,5 / 2 / 3 / 4 / 6) | М570 х 6 |

| М78 х 2 | М580 х (6 / 8) |

| М80 х (1 / 1,5 / 2 / 3 / 4 / 6) | М590 х 6 |

| М82 х 2 | М600 х (6 / 8) |

| М85 х (1,5 / 2 / 3 / 4 / 6) | |

TO ENSURE EFFECTIVE CONTROL OF THE MEAN DIAMETER OF THE THREAD OF PLUG GAGES

Шутиков М. А. 1, Феофанов А.Н. 2, Схиртладзе А.Г.3

А. 1, Феофанов А.Н. 2, Схиртладзе А.Г.3

1ORCID: 0000-0002-8738-0119, бакалавр метрологии и стандартизации, Московский Государственный Технический Университет «СТАНКИН», 2ORCID: 0000-0003-4761-0538, Доктор технических наук, профессор, Московский Государственный Технический Университет «СТАНКИН», 3ORCID: 0000-0002-8102-9256, Доктор педагогических наук, кандидат технических наук, профессор, Московский Государственный Технический Университет «СТАНКИН»

ОБЕСПЕЧЕНИЕ ЭФФЕКТИВНОГО КОНТРОЛЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ КАЛИБРОВ—ПРОБОК

Аннотация

В статье приведена современная классификация калибров, применяемых в машиностроительной сфере РФ. Обоснованно, что важную роль на современном машиностроительном предприятии с точки зрения контроля резьбовых соединений деталей играют резьбовые калибры. Классифицированы существующие методы контроля среднего диаметра резьбы калибров-пробок. Рассмотрен метод автоматизации контроля среднего диаметра резьбы на универсальном трехкоординатном измерительном видеомикроскопе. Установлено, что применение данного метода обоснованно в условиях современного производства, так как его применение снижает временные затраты и повышает достоверность результатов.

Рассмотрен метод автоматизации контроля среднего диаметра резьбы на универсальном трехкоординатном измерительном видеомикроскопе. Установлено, что применение данного метода обоснованно в условиях современного производства, так как его применение снижает временные затраты и повышает достоверность результатов.

Ключевые слова: резьбовой калибр, контроль, средний диаметр, калибр пробка, измерительный микроскоп.

Shutikov M.A.1, Feofanov A.N. 2, Shirtladze A.G.3

1ORCID: 0000-0002-8738-0119, Bachelor of metrology and standardization, Moscow State University of «STANKIN», 2ORCID: 0000-0003-4761-0538, PhD in Engineering, professor, Moscow State University of «STANKIN», 3ORCID: 0000-0002-8102-9256, PhD in Pedagogy, PhD in Engineering, professor, Moscow State University of «STANKIN»

TO ENSURE EFFECTIVE CONTROL OF THE MEAN DIAMETER OF THE THREAD OF PLUG GAGES

Abstract

This article presents a modern classification of gauges used in mechanical engineering of the Russian Federation. It was reasoned that an important role in modern machine-building enterprise from the point of view of control of threaded connections of the parts plays thread gauges. Classified the existing methods control the mean diameter of the thread of plug gages. The method of automated control of the average diameter of the thread on the universal three-axis measuring video microscope. The use of this method is justified in the conditions of modern production, because its application reduces time and increases the reliability of the results.

It was reasoned that an important role in modern machine-building enterprise from the point of view of control of threaded connections of the parts plays thread gauges. Classified the existing methods control the mean diameter of the thread of plug gages. The method of automated control of the average diameter of the thread on the universal three-axis measuring video microscope. The use of this method is justified in the conditions of modern production, because its application reduces time and increases the reliability of the results.

Keywords: thread gauge, the average diameter, the gauge of the tube, a measuring microscope.

Одной из приоритетных задач гражданской и оборонной сферы на современном этапе, наряду с обеспечением высокого технического уровня, является повышение качества машин и механизмов, что в свою очередь, определяет рентабельность их эксплуатации, а во многих случаях и их безопасность. Снижение материальных затрат на производство новой продукции является одним из важнейших направлений современной экономики [1, С. 114].

114].

В целях обеспечения соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям, они подвергаются контролю в серийном и массовом производстве [2, С. 212]. Одним из средств контроля на современном этапе являются калибры. Калибр – это средство контроля, воспроизводящее геометрические параметры элементов изделия, определяемые заданными предельными линейными или угловыми размерами, и контактирующее с элементом изделия по поверхностям, линиям или точкам (ГОСТ 27284-87) [3, С. 3].

Калибры классифицируются на нормальные и предельные. Нормальные калибры имеют номинальный размер измеряемого элемента и ограничивают размер только в одном направлении. При контроле нормальными калибрами годность проверяемых изделий оценивают на основании субъективных ощущений контролирующего, при этом нормальный калибр должен проходить без усилий и зазоров.

В зависимости от формы контролируемых деталей калибры подразделяются на:

- калибры-пробки для контроля гладких цилиндрических и конусных отверстий;

- гладкие калибры-пробки служат для контроля отверстий, конструктивно они выполнены в виде ручки и рабочей части;

- калибр-скоба предназначен для контроля диаметра вала.

[4, С. 100].

[4, С. 100].

Калибр-пробка, представляющий собой калибр с наружной цилиндрической поверхностью, служит для контроля отверстий [5, С. 439].

Надежную работу изделия во многом определяет качество резьбовых соединений. Резьбовые соединения имеют чрезвычайно широкое применение и составляют приблизительно 20% от общего количества соединений в современных изделиях, а в ряде случаев их доля доходит до 70% [6, С. 3].

Резьбовые калибры предназначены для комплексного контроля резьбовых изделий. При этом обеспечивается соблюдение предельных контуров сопрягаемых резьб на длине их свинчивания. Проходными калибрами контролируется приведённый средний диаметр резьбы, включающий диаметральные компенсации ошибок шага и угла профиля. Проходной калибр должен иметь полный профиль резьбы и длину, равную длине свинчивания, а непроходные калибры имеют укороченный профиль.

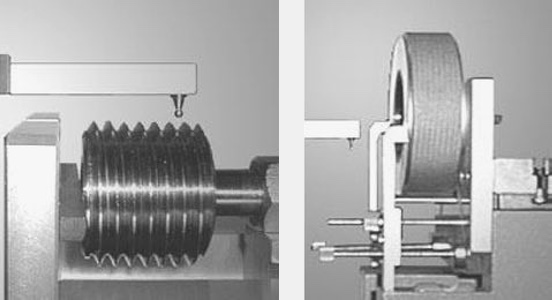

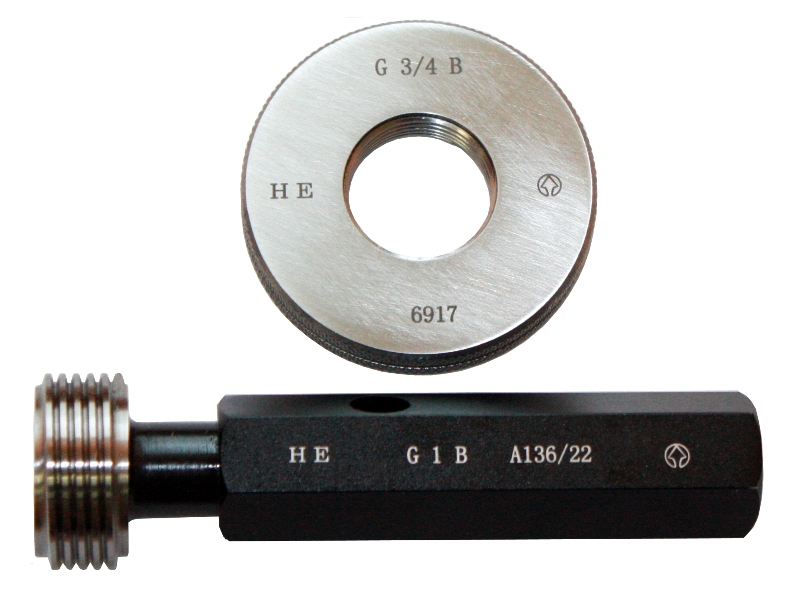

Комплексный контроль параметров резьбы в большинстве случаев осуществляется резьбовыми калибрами (внешний вид которого представлен на рис. 1), поэтому важно поддерживать качество калибров на высоком уровне [6, С. 11].

1), поэтому важно поддерживать качество калибров на высоком уровне [6, С. 11].

Рис.1 – Внешний вид резьбового калибра-пробки

Обеспечение высокого качества резьбовых калибров является непрерывным процессом и заключается не только в производстве высококачественной продукции, но и в контроле их качества.

Решение проблемы контроля качества резьбовых калибров может быть достигнуто только за счет применения в технологических процессах средств непрерывного контроля [7, С. 7]. В настоящее время большинство предприятий и НИИ используют устаревшую систему контроля качества резьбовых калибров, что зачастую влечёт за собой излишние временные затраты. Кроме того, отсутствие должного контроля качества резьбовых калибров на предприятиях и НИИ по единым и утвержденным стандартам может привести к принятию негодного изделия за годное (ошибка второго рода) и годного за негодное (ошибка первого рода).

На практике в современном машиностроении существует несколько методов контроля среднего диаметра резьбы, например, проекционный, метод двух проволочек, метод трех проволочек, метод осевого сечения и др. Наибольшую известность и признание получил метод трех проволочек.

Наибольшую известность и признание получил метод трех проволочек.

Однако, опыт применения метода трех проволочек показал, что он подвержен влиянию человеческого фактора – ошибок контроля, связанных с влиянием оператора. К тому же, в условиях современного производства применение такого метода приводит к повышенным временным затратам. При устранении указанных выше несоответствий можно добиться значительного повышения производительности контроля калибров, повышения достоверности результатов контроля и его качества, снижения времени, затрачиваемого на контроль среднего диаметра резьбы.

В связи с этим целесообразным видится разработка нового метода контроля среднего диаметра резьбового калибра-пробки, который соответствовал бы требованиям массового производства с одной стороны, а так же минимизировал влияние человеческого фактора с другой стороны.

Таким методом может являться измерение среднего диаметра резьбы калибра-пробки с помощью универсального трехкоординатного видеомикроскопа. Измерительный микроскоп предназначен для бесконтактного измерения линейных и угловых размеров деталей с плоской поверхностью, тел вращения, резьбы и прочих деталей точного приборостроения.

Измерительный микроскоп предназначен для бесконтактного измерения линейных и угловых размеров деталей с плоской поверхностью, тел вращения, резьбы и прочих деталей точного приборостроения.

Метод заключается в следующем: калибр выдерживают в помещении, где будет производиться контроль, на металлической плите. Затем калибр помещают в центра микроскопа, и запускают программное обеспечение для измерения диаметра резьбы. Далее, объектив микроскопа наводится на верхний профиль резьбы. Четыре линии профиля резьбы проецируются в программу (рис. 2).

Затем, с помощью джойстика, наводятся на нижний профиль резьбы, где снимается две линии профиля резьбы (рис. 3).

Рис. 2 – Проекция верхнего профиля резьбы в программе

Рис. 3 – Проекция нижнего профиля резьбы в программе

Между полученными проекциями профиля витков резьбы по касательным строятся окружности (две для верхнего профиля, одна – для нижнего).

После этого, между двумя верхними точками верхних окружностей проводится горизонтальная линия. От центра этой линии измеряют расстояние М до верхней точки нижней окружности (рис. 4) и по формуле:

От центра этой линии измеряют расстояние М до верхней точки нижней окружности (рис. 4) и по формуле:

где:

d — диаметр проволочки

S — шаг резьбы

определяют dср — значение среднего диаметра резьбы калибра.

Рис. 4 – Визуализация нахождения размера М

Обобщенная схема проведения измерений на видеомикроскопе приведена на блок-схеме (рис. 5).

Стоит также отметить, что программа Saphir имеет возможность обучения. Программа запоминает произведенные действия, и в дальнейшем позволяет выполнять измерения и вычисление среднего диаметра резьбы в автоматическом режиме (без участия оператора).

Таким образом, при введении метода контроля с помощью микроскопа, нивелируется влияние погрешности, связанной с человеческим фактором, ввиду автоматизации процесса измерения. К тому же, значительно сокращается время, затрачиваемое на проведение контрольных операций.

Рис. 5 – Блок-схема алгоритма проведения измерений среднего диаметра резьбы

Из этого следует, что рассмотренный метод является перспективным в условиях современного машиностроения, так как на данный момент используется все больше резьбовых соединений и для их контроля необходимо повышать количество резьбовых калибров на предприятиях. Следовательно, в связи с увеличением количества калибров существующие методы (например, метод трех проволочек) теряют свою эффективность в современном производстве. Таким образом, видится целесообразным введение метода автоматизированного контроля среднего диаметра резьбы калибров в машиностроительной отрасли.

Список литературы / References

- Феофанов А.Н., Шохрина Н.В., Гришина Т.Н. Основы методики обоснования технологических характеристик изделия / Феофанов А.Н., Шохрина Н.В., Гришина Т.Н. // Вестник МГТУ « Станкин» №4 (35) (0,463) .

– 2015. –№4.

– 2015. –№4. - Прокофьев А.Н., Лексиков В.П. Технологическое обеспечение прочности и износостойкости резьбовых соединений // Машиностроение и техносфера XXI века: Сборник тр. XIV междунар. науч.-техн.конф., Донецк, ДонГТУ, 2007,т.2. – С.210-214.

- ГОСТ 27284-87. Калибры. Термины и определения. – Введ. 1988-01-01. – М. : Изд-во стандартов, 2003. – 6 с.

- Рыбаков А.В., Евдокимов С.А., Краснов А.А. Создание системы автоматизированной поддержки информационных решений при проектировании технологической оснастки / А.В. Рыбаков, С.А. Евдокимов, А.А. Краснов . – М.: ФГБОУ ВПО МГТУ «СТАНКИН», 2013 . – 162 с.

- Радкевич Я.М., Схиртладзе А.Г., Лактионов Б.И. Метрология, Стандартизация и Сертификация. // Москва: Московский Государственный Горный Университет,2003 г –788 с.

- Прокофьев А.Н. Технологическое обеспечение и повышение

качества резьбовых соединений: дис. на соиск. уч. ст. док. тех. наук: 05.02.08: защищена 01.07.08 / Прокофьев Александр Николаевич – Брянск: Брянский государственный технический университет, 2008. – 392 с.

– 392 с. - Прокофьев А.Н. Технологическое повышение качества резьбовых соединений // Повышение качества машин, технологической оснастки и инструментов: Сб. науч. тр., Брянск, БГТУ, 1999. – С.7 – 8.

Список литературы на английском языке / References in English

- Feofanov A.N., Shohrina N.V., Grishina T.N. Osnovy metodiki obosnovanija tehnologicheskih harakteristik izdelija [Basics techniques substantiation of technological characteristics of the product] / Feofanov A.N., Shohrina N.V., Grishina T.N.// Vestnik MGTU « Stankin» №4 (35) (0,463) [in Russian]

- Prokof’ev A.N., Leksikov V.P. Tehnologicheskoe obespechenie prochnosti i iznosostojkosti rez’bovyh soedinenij [Technological security of durability and wear resistance of threaded joints] // Mashinostroenie i tehnosfera XXI veka: Sbornik tr. XIV mezhdunar. nauch.-tehn.konf. [Mechanical Engineering and Technosphere of the XXI century: Proceedings of the XIV International Scientific and Technical Conference], – Donetsk, – 2007.

— v.2 — P. 210–214 [in Russian]

— v.2 — P. 210–214 [in Russian] - GOST 27284-87. Kalibry. Terminy i opredelenija [Gauge. Terms and definions] . – Vved. 1988–01–01. – M. : Izd-vo standartov, 2001. – 6 p. [in Russian]

- Rybakov A.V., Evdokimov S.A., Krasnov A.A. Sozdanie sistemy avtomatizirovannoj podderzhki informacionnyh reshenij pri proektirovanii tehnologicheskoj osnastki [Creation of automated information solutions supporting system for the design of industrial equipment] / Rybakov A.V., Evdokimov S.A., Krasnov A.A. – M.: FGBOU VPO MGTU «STANKIN», 2013 – 162 p. [in Russian]

- Radkevich Ja.M., Shirtladze A.G., Laktionov B.I. Metrologija, Standartizacija i Sertifikacija. [Metrology, Standardization and Certification.] // Moskva: Moskovskij Gosudarstvennyj Gornyj Universitet., 2013 – 788 p. [in Russian]

- Prokof’ev A.N. Tehnologicheskoe obespechenie i povyshenie kachestva rez’bovyh soedinenij [Technological maintenance and improvement quality threaded connections] : dis.

… of PhD in Engineering: 05.02.08: defense of the thesis: 01.07.08 / Prokof’ev Aleksandr Nikolaevich – Brjansk: Brjanskij gosudarstvennyj tehnicheskij universitet, 2008. – 392 p. [in Russian]

… of PhD in Engineering: 05.02.08: defense of the thesis: 01.07.08 / Prokof’ev Aleksandr Nikolaevich – Brjansk: Brjanskij gosudarstvennyj tehnicheskij universitet, 2008. – 392 p. [in Russian] - Prokof’ev A.N. Tehnologicheskoe povyshenie kachestva rez’bovyh soedinenij [Technology to improve the quality of threaded joints] // Povyshenie kachestva mashin, tehnologicheskoj osnastki i instrumentov [Improving the quality of machines, tooling and tools] : Sb. nauch. tr., Brjansk, BGTU, 1999. – P.7 – 8. [in Russian]

КАЛИБРЫ ДЛЯ РЕЗЬБОВЫХ СОПРЯЖЕНИЙ

Основным требованием, которое должно быть предъявлено к проверке резьб, является обеспечение свинчиваемости болта и гайки. Условием обеспечения свинчиваемости служит ограничение контура резьбы определенным пределом, за который он не должен выходить.

Повышение требований к резьбовым соединениям определило применение предельных комплексных резьбовых калибров, которые на основе проверки приведенного среднего диаметра, включающего в себя составляющие отклонений по шагу и углу профиля, обеспечивают получение предельных контуров резьбы сопрягаемых деталей. Проходной калибр имеет полный профиль резьбы и осуществляет контроль по всему ее контуру. Профиль резьбы непроходного калибра делают неполным, так как назначение этого калибра — отбраковывать детали с заниженным размером по среднему диаметру резьбы. Расчет рабочих размеров резьбовых калибров полностью регламентирован государственными стандартами и широко освещен в имеющейся литературе [22].

Проходной калибр имеет полный профиль резьбы и осуществляет контроль по всему ее контуру. Профиль резьбы непроходного калибра делают неполным, так как назначение этого калибра — отбраковывать детали с заниженным размером по среднему диаметру резьбы. Расчет рабочих размеров резьбовых калибров полностью регламентирован государственными стандартами и широко освещен в имеющейся литературе [22].

Основное внимание в данной работе будет обращено на рассмотрение конструкций калибров, предназначенных для контроля резьбовых сопряжений.

Контроль резьбовых отверстий производят калибрами-пробками, конструкция и основные размеры которых определены ГОСТ 1774-42.

Для контроля резьб от 1 до 100 мм применяют пробки со вставками сконусным хвостом. Однако для проверки резьб, имеющих диаметр больше 50 мм, удобнее применять пробки с насадками.

Проходные пробки имеют резьбу полного профиля, непроходные укороченного профиля (с уменьшенной высотой профиля и числом витков от 2 до З1/2) с цилиндрической направляющей частью. По стандарту предусматривается не только передняя направляющая часть, но и задняя. Однако опыт работы показал отсутствие необходимости в задней направляющей.

По стандарту предусматривается не только передняя направляющая часть, но и задняя. Однако опыт работы показал отсутствие необходимости в задней направляющей.

Важным конструктивным дополнением является введение грязевых канавок на проходных резьбовых пробках. Рекомендуемые ведомственной нормалью автомобильной и тракторной промышленности размеры грязевых канавок приведены в табл. 13.

Для измерения наружных резьб применяют резьбовые кольца, проходные и непроходные, или резьбовые скобы. Для проверки резьб до 6 мм, а также резьб 1-го класса, плотных и тугих, следует рекомендовать применять только нерегулируемые кольца (ГОСТ 1774-42).

Для проверки наружных резьб 2-го и 3-го классов точности со средним диаметром свыше 6 мм следует применять регулируемые резьбовые кольца по ГОСТ 1985-43, преимуществом которых является значительно больший срок службы, обеспечиваемый возможностью повторного регулирования при износе. Конструкция узла регулирования определяет надежное запирание замка и тем самым гарантирует неизменность установленных размеров инструмента. Однако конструкция узла регулирования резьбовых колец по ГОСТ 1985-43 не является единственной.

Однако конструкция узла регулирования резьбовых колец по ГОСТ 1985-43 не является единственной.

Заслуживает внимания конструкция, приведенная на фиг. 98. Размер в данном случае устанавливают при помощи двух регулировочных винтов 1 и 2 через штифт 3. После регулирования кольцо стягивается винтом 4.

Наиболее правильным методом проверки наружных резьб является проверка проходным резьбовым кольцом и непроходной одноштифтовой скобой (фиг. 99).

Одноштифтовая непроходная скоба проверяет только наименьший средний диаметр, исключая влияние ошибок других элементов, и тем самым позволяет более точно ограничить размеры проверяемой резьбы.

Конструкция регулирования положения измерительных наконечников у этих скоб и их закрепления подобны аналогичной конструкции регулируемых скоб для проверки валов.

Метод контроля резьбы на свинчивание с проходным калибром удовлетворяет основному требованию контроля — комплексной проверке в условиях, приближающихся к эксплуатации.

Однако вместе с этим метод проверки резьб на свинчивание отличается большой трудоемкостью.

Навинчивание калибра на всю длину резьбы прерывистым движением пальцев и последующее его свинчивание отнимают много времени и утомляют контролера.

Наряду с проверкой резьбы калибрами-кольцами на практике широко применяют проверку резьбовыми скобами.

Метод контроля резьбы при помощи резьбовых скоб отличается от проверки на свинчивание тем, что проверку резьбы производят только в одном сечении. В тех случаях, когда технологический процесс гарантирует. Цилиндричность резьбы, измерение в одном сечении вполне может заменить проверку на свинчивание. В тех же случаях, когда технологический процесс не гарантирует правильной цилиндрической формы, как, например, при накатывании резьбы! плоскими плашками, при отливке ее под давлением и т. д. рекомендовать измерение в одном сечении нельзя, и единственно надежным методом контроля остается только проверка резьбовыми кольцами.

Стандарт ГОСТ 3841-47 предусматривает применение двух типов резьбовых скоб — закрытых типа А (фиг. 100, а) и открытых типа Б (фиг. 100, б).

Скобы типа Б имеют меньшую жесткость и предназначаются, преимущественно для проверки резьб, нарезанных до упора.

Крепление роликов в корпусе производится на эксцентриковых осях.

Поворачивая эксцентрик, можно сблизить или раздвинуть ролики и установить их по соответствующим контрольным калибрам на требуемый размер. Первую пару роликов устанавливают на проходной размер, вторую — на непроходной. Установку производят по обычным резьбовым контркалибрам У-ПР и У-НЕ. После установки при помощи болта и гайки фиксируют отрегулированное положение роликов. Нарезку на роликах выполняют в виде кольцевых витков. У непроходных роликов профиль витка выполняют укороченным, подобно профилю у непроходной резьбовой пробки, а число витков равняется на одном ролике двум, на противоположном— одному.

Из технологических соображений витки на проходных роликах иногда делают через шаг.

Свободным вращением роликов на оси достигают соприкосновения их с’ резьбой проверяемой детали в разных сечениях, что намного уменьшает износ профиля ролика.

Кроме роликовых резьбовых скоб, иногда применяют скобы с резьбовыми гребенками, положение которых регулируют также по контрольному калибру.

Гребенчатая резьбовая скоба, приведенная на фиг. 101, интересна тем, что выполнена как одноштифтовая; это, непроходная ее часть разумеется, не является обязательным, хотя и имеет, как уже указывалось, свои достоинства. Гребенчатые резьбовые скобы применяют сравнительно мало, поскольку они значительно сложнее в изготовлении, чем роликовые, и обладают меньшей износоустойчивостью.

Резьбовые скобы имеют перед кольцами два больших преимущества. Первое заключается в быстром замере; процесс измерения приблизительно в десять раз быстрее, чем при проверке кольцами. Второе — возможность применения резьбовых скоб для контроля деталей непосредственно на станках, что исключено при резьбовых кольцах. Это особенно важно при фрезеровании резьбы на резьбо-фрезерных станках.

Это особенно важно при фрезеровании резьбы на резьбо-фрезерных станках.

Для установки и проверки в эксплуатации регулируемых резьбовых колец и скоб служат контркалибры: У-ПР, К-И, ВН-ПР, У-НЕ, ВН-НЕ.

Для проверки нерегулируемых резьбовых колец следует еще предусматривать контркалибры К-ПР и К-НЕ.

Метод измерения резьбы роликами начинает находить применение и при проверке внутренних резьб.

На фиг. 102 изображен роликовый резьбовой калибр, применяемый на заводах Siemens Schuckertwerken А. G. для измерения внутренних резьб диаметром от 160 до 500 мм и с шагом 2 мм и больше.

На одном конце корпуса калибра 1 укреплен ролик 2, имеющий полный профиль резьбы. На втором конце смонтирована качающаяся державка 3 с двумя роликами — проходным 4 и непроходным 5. Непроходной ролик имеет неполный профиль резьбы.

При проверке калибр благодаря упору 6 устанавливается по диаметру отверстия, после чего последовательно производится проверка наибольшего и наименьшего размеров резьбы.

При. установке роликов на требуемый размер положение державки фиксируется при помощи шпильки 7.

Особой областью проверки наружных резьб является контроль резьб с антикоррозионным металлопокрытием. Для покрытия резьбы чаще всего применяют хром и цинк; толщина хромового слоя-покрытия 0,025 мм, цинкового — 0,013 мм. Практика работы показала, что важнейшим условием получения полноценных резьб при изготовлении их накаткой с последующим покрытием является строгий контроль операционных размеров, т. е. размеров под металлопокрытие.

В первую очередь следует контролировать размер по диаметру, стержня, на котором затем накатывают резьбу. Размер этого диаметра меньше размера наружного диаметра резьбы, так как при накатывании происходит выдавливание металла.

Исходя из практических данных, установлены диаметры заготовок, соответствующие каждому размеру резьбы (табл. 14), для проверки которых цех должен иметь предельные скобы обычной конструкции.

Поскольку металлопокрытие влечет за собой изменение размеров резьб, накатку резьбы под покрытие следует производить тоже с предварительным, уменьшенным размером по среднему диаметру. Величину необходимого занижения по среднему диаметру резьбы можно легко подсчитать. Слой покрытия а (фиг. 103) вызывает смещение по среднему диаметру на размер А.

При метрической резьбе угол резьбы равен 60°, следовательно, А = 2а. При пересчете на диаметр резьбы эта величина должна быть еще удвоена, и, таким образом, величина занижения по среднему диаметру равняется учетверенной величине слоя покрытия.

Поэтому предварительные резьбовые кольца как проходные, так и непроходные, делают со средним диаметром, уменьшенным против номинального на учетверенную величину слоя покрытия.

Контроль величины наращения слоя металла при установленном технологическом режиме производят по времени процесса металлопокрытия.

Окончательно резьбу проверяют вновь резьбовыми калибрами, имеющими окончательные чертежные размеры.

Введение операционного контроля резьбы, разумеется, усложняет производство и значительно увеличивает номенклатуру измерительного инструмента. Поэтому в настоящее время ведутся работы, имеющие целью изыскание такого технологического процесса, при котором изменение резьбы будет наименьшим и не потребуется изготовления специальных предварительных калибров.

Но пока этот процесс еще не разработан, применение операционных резьбовых калибров является обязательным.

Схема расположения полей допусков среднего диаметра калибров .для крепежных резьб определена ГОСТ 1623-46. Тем же стандартом определены допуски калибров на резьбы наиболее часто встречающихся размеров (до 200 мм).

Измерительные детали резьбовых калибров рекомендуется изготовлять из стали марок У10А, X и ХГ, термически обработанных до твердости Rс = 56…64.

Качество отделки измерительных поверхностей резьбовых калибров должно соответствовать 10-му классу, а контрольных калибров-пробок — 11-му классу.

Как было сказано выше, операция проверки резьбы путем ее свинчивания с проходным резьбовым калибром отличается значительной трудоемкостью.

Для того чтобы проверить резьбу, необходимо сделать калибром столько оборотов для его завинчивания, сколько ниток имеет проверяемая резьба по всей ее длине, и столько же оборотов нужно сделать для вывинчивания калибра.

При современных высокопроизводительных методах изготовления (как, например, накатка) ручной контроль может потребовать большей затраты времени, чем это требуется для изготовления. Кроме того, навертывание проходного калибра вручную является тяжелой и утомительной операцией.

Для механизации процесса навертывания проходного калибра предложен ряд приспособлений и механизмов. Примером простейшего ручного приспособления, применяемого для этой цели, может

служить редуктор, состоящий из зубчатых колес (фиг. 104). Вращая рукоятку, можно получить число оборотов калибра увеличенным в несколько раз. Несмотря на свою простоту, такое приспособление дает известное увеличение производительности труда и облегчает работу контролеров.

104). Вращая рукоятку, можно получить число оборотов калибра увеличенным в несколько раз. Несмотря на свою простоту, такое приспособление дает известное увеличение производительности труда и облегчает работу контролеров.

Недостатком подобных приспособлений является малое число оборотов шпинделя и утомительность работы, вызванная необходимостью вращать шпиндель вручную.

Более удобны приспособления, в которых ручной привод заменен механическим. Основной конструктивной сложностью здесь является обеспечение быстрого изменения направления вращения шпинделя после окончания навинчивания калибра.

Существует конструкция приспособления, в котором изменение направления вращения производится путем осевого перемещения шпинделя. Такое приспособление (фиг. 105) представляет собой

большой фрикционный диск 1, закрепленный на шпинделе 2. Диск расположен между двумя фрикционными роликами 3 и 4. Вращение шпинделя в требуемом направлении ввинчивания или вывинчивания калибра 5 зависит от направления усилия, прилагаемого к детали и сцепляющего диск с тем или другим роликом.

Фрикционные ролики соединены между собой ременной передачей и получают вращение от электродвигателя через редуктор.

Недостаток такой конструкции приспособления заключается в значительном износе калибров, вызванном сравнительно большими осевыми усилиями, прикладываемыми к калибру для переключения направления вращения.

Этого недостатка не имеет электромагнитный реверсивный прибор для контроля резьб. При легком осевом нажиме на шпиндель (200—300 г) последний несколько перемещается, включая электрическую цепь фрикционной муфты, и получает вращение нужного направления. При обратном осевом перемещении шпинделя включается другой контакт и калибр получает вращение противоположного направления.

Удачная конструкция фрикционного приспособления для ускорения процесса свинчивания калибра с деталью показана на фиг. 106. В данном случае имеются два резиновых фрикционных диска, вращающихся в разных направлениях.

Проверяемую гайку от руки навертывают на один – два витка на проходной калибр и затем контролер прижимает ее торцом к вращающемуся диску. Диск увлекает гайку за собой и навертывает ее на калибр. Для того чтобы затем снять проверенную гайку с калибра, ее надо прижать ко второму диску, имеющему противоположное направление вращения. Так же поступают и для проверки наружных резьб. При этом к фрикционному диску прижимается уже не деталь, а проходное резьбовое кольцо.

Диск увлекает гайку за собой и навертывает ее на калибр. Для того чтобы затем снять проверенную гайку с калибра, ее надо прижать ко второму диску, имеющему противоположное направление вращения. Так же поступают и для проверки наружных резьб. При этом к фрикционному диску прижимается уже не деталь, а проходное резьбовое кольцо.

В последнее время внедрение статистического контроля потребовало применения таких методов проверки, при которых можно определить величины действительных отклонений размеров проверяемых резьб. Для этой цели на Московском автозаводе имени Сталина были разработаны специальные контрольные приспособления, в которых положение подвижных резьбовых калибров (гребенок) фиксируется индикатором, предварительно устанавливаемым по контрольному калибру У-ПР (при измерении наружной резьбы) или по кольцу ПР (при измерении внутренней резьбы).