Концевая фреза с равной стойкостью боковых и торцовых лезвий: Концевая фреза равной стойкостью боковых и торцовых лезвий сменных неперетачиваемых режущих пластин

Содержание

[PDF] 11. Концевая фреза с равной стойкостью боковых и торцовых

May 16, 2018 | Author: Anonymous | Category: Бизнес, Менеджмент, Управление проектами

УДК 621.011 Д.С. Дворянинов ,МГГУ, научный руководитель: Черкашин В.П.,гл. специалист ОАО «ОМТ»

11. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий для обработки звезд движителей механизмов подач. В статье изложены технологические обоснования целесообразности применения для обработки

звезд движителей

механизмов подач угледобывающих

комбайнов

концевой фрезой с равной стойкостью боковых и торцовых режущих лезвий. Произведен анализ работы и конструктивных особенностей самой фрезы Ключевые слова: Механизм подачи. Звезда. Концевая фреза. In clause technological substantiations of expediency of application are stated for Processings of stars of propulsive device mechanisms of submissions of coal-mining combines a trailer mill with equal stability of lateral and face cutting edges. The analysis of work is made аnd design features of the mill. Key words: The feeder. A star. A trailer mill. В работе [1] разработана концевая фреза с равной стойкостью боковых и торцовых режущих лезвий и обоснована техническая и технологическая целесообразность ее применения для обработки

The analysis of work is made аnd design features of the mill. Key words: The feeder. A star. A trailer mill. В работе [1] разработана концевая фреза с равной стойкостью боковых и торцовых режущих лезвий и обоснована техническая и технологическая целесообразность ее применения для обработки

эвольвентных профилей зубьев зубчатых колес движителей

механизмов подач угледобывающих комбайнов. Отличительной особенностью этой фрезы является то,

что она

помимо

стандартных зубьев содержит специальные зубья, имеющие только торцовые режущие лезвия. Как показала практика проектирования и технология изготовления движителей такой фрезой целесообразно

обрабатывать и профили зубьев звезд, имеющих

тангенциальное смещение профилей с целью увеличения изгибной прочности зуба. В связи с повышением

энерговооруженности угледобывающих комбайнов

возрастает и величина тягового усилия механизма подачи. В настоящее время тяговое усилие одного механизма подачи и, следовательно, усилие, приложенное к зубу звезды составляеи Тп =320 – 370 кН. Зубья звезды движителя механизма подачи (такая звезда при традиционном проектировании, то есть без тангенциального смещения профиля предельно нагружены. Дальнейшее увеличение тягового усилия механизма подачи приведет к тому, что необходимо будет изыскивать способы увеличения несущей способности зубьев по условию изгибной прочности. Изгибная прочность звезды наиболее важный параметр, так

Зубья звезды движителя механизма подачи (такая звезда при традиционном проектировании, то есть без тангенциального смещения профиля предельно нагружены. Дальнейшее увеличение тягового усилия механизма подачи приведет к тому, что необходимо будет изыскивать способы увеличения несущей способности зубьев по условию изгибной прочности. Изгибная прочность звезды наиболее важный параметр, так

как поломка зуба звезды связана с остановкой комбайна и с неотложными и трудоемкими ремонтными работами. Для

увеличения изгибной прочности зубьев звезды целесообразно применять

тангенциальное смещение профилей (по аналогии со смещением исходного контура зубьев колес в редукторах комбайнов. Многочисленные эксперименты и опыт эксплуатации концевых фрез показывает, что в стандартных концевых фрезах торцовые режущие кромки изнашиваются в 2 раза быстрее. Поэтому в проектируемой фрезе с равной стойкостью боковых и торцовых режущих лезвий

число торцовых режущих лезвий должно быть в 2 раза больше, чем число

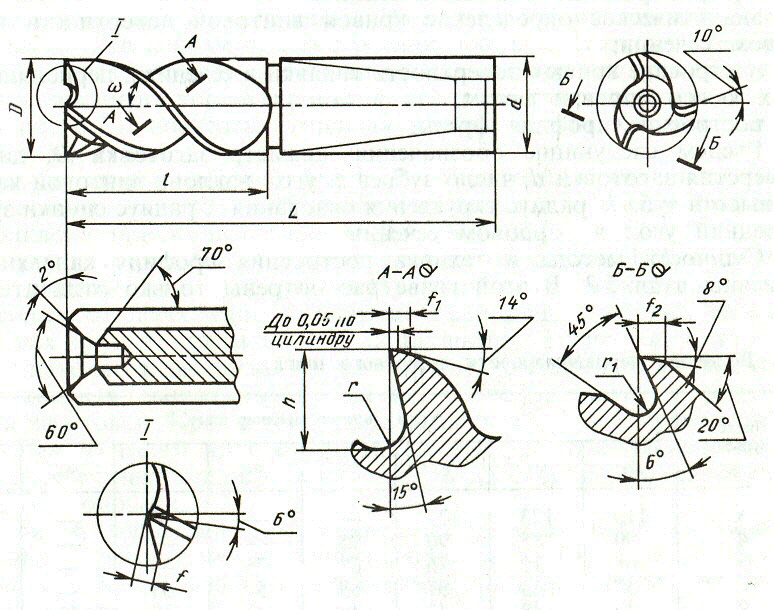

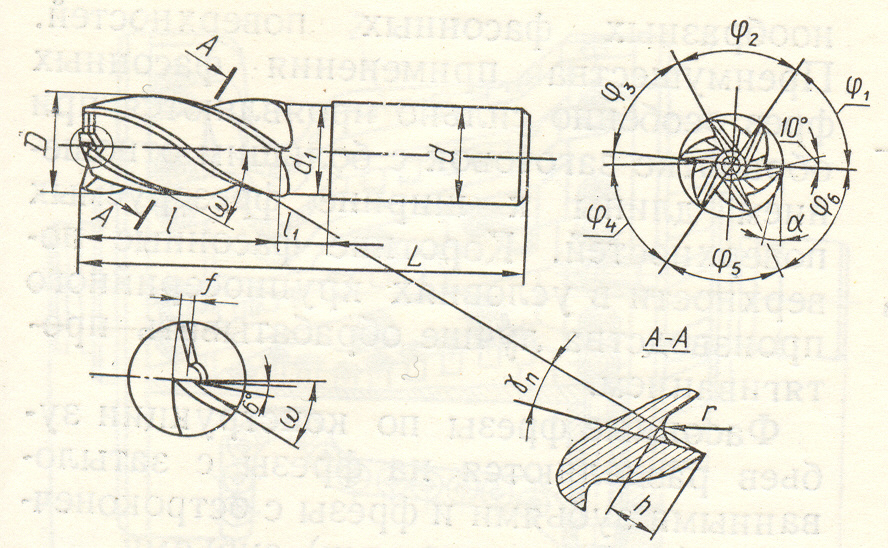

боковых режущих лезвий. Такая фреза представлена на рис.2; в этой фрезе наряду со стандартными зубьями содержатся специальные зубья, имеющие только торцовые режущие лезвия. Концевая

Такая фреза представлена на рис.2; в этой фрезе наряду со стандартными зубьями содержатся специальные зубья, имеющие только торцовые режущие лезвия. Концевая

фреза фрезерует, постепенно углубляясь

по ширине зуба, поэтому

торцовые режущие лезвия наряду с боковыми режущими лезвиями находятся всегда в работе. Уменьшение в 2 раза числа боковых режущих лезвий упрощает контроль точности зубьев при изготовлении и при переточки после затупления,

так как число

контролируемых зубьев в 2 раза меньше. Число стандартных зубьев может быть сколько угодно и ограничивается только диаметром фрезы; но их количество должно быть равно количеству специальных зубьев. Нет никакого практического смысла назначать число боковых режущих лезвий таких же, как и число торцовых режущих лезвий. Ведь при износе торцовых режущих лезвий эти торцовые лезвия будут перетачиваться, а вместе с ними будут перетачиваться и еще не изношенные и работоспособные

боковые режущие лезвия. А это связано с

дополнительной затратой времени рабочих-заточников и с дополнительным временем работы заточных станков. Особо необходимо остановиться на следующем. При нанесении на режущие лезвия фрезы

Особо необходимо остановиться на следующем. При нанесении на режущие лезвия фрезы

износостойких

покрытий,

в

том

числе

и

современных

дорогостоящих

наноструктурированных покрытий получается экономический эффект за счет того, что расход этих покрытий будет почти в 2 раза меньше, по сравнению с тем, если бы все зубья имели боковые режущие лезвия. Особенно это важно для условий серийного производства. В данной статье произведен анализ фрезы с равной стойкостью боковых и торцовых режущих лезвий с точки зрения анализа конструктивных параметров, стойкости режущих

лезвий,

заштыбовки стружки,

получаемой чистоты обрабатываемой поверхности по

условию шероховатости. Подчеркнем, что все исследования цельной монолитной концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий проводятся впервые. Проектирование и эксплуатация концевой фрезы и эксплуатация концевой фрезы с равной по стойкости боковых и торцовых режущих лезвий. При проектировании, при заданном диаметре, концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий угловой шаг выбирается при режимах резания получистового фрезерования (скорости резания V= 30 м/мин, подаче S=0,12 мм/зуб) из условия отсутствия заштыбовки стружки в стружечных канавках в зоне торцовых режущих лезвий и условия прочности зубьев. В этом случае угловой шаг в зоне боковых режущих лезвий стандартных зубьев будет в 2 раза больше, то есть будет иметь место запас по условию отсутствия заштыбовки стружки в стружечных

При проектировании, при заданном диаметре, концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий угловой шаг выбирается при режимах резания получистового фрезерования (скорости резания V= 30 м/мин, подаче S=0,12 мм/зуб) из условия отсутствия заштыбовки стружки в стружечных канавках в зоне торцовых режущих лезвий и условия прочности зубьев. В этом случае угловой шаг в зоне боковых режущих лезвий стандартных зубьев будет в 2 раза больше, то есть будет иметь место запас по условию отсутствия заштыбовки стружки в стружечных

канавках. Концевая фреза с равной стойкостью

боковых и торцовых режущих лезвий предназначена для получистового и может быть использована для чернового фрезерования. Так как имеется запас по условию отсутствия заштыбовки, то подача при черновом фрезеровании ограничена только прочностью самой фрезы, а также мощностью и жесткостью станка. Заштыбовки стружки в зоне резания торцовых лезвий (как стандартных, так и специальных зубьев) не происходит, так как наличие винтовых стружечных канавок способствует удалению стружки из зоны резания этих режущих лезвий. Может иметь место вариант фрезерования, когда обрабатываемая поверхность при первом проходе обрабатывается в режиме чернового фрезерования, а при последующем проходе в режиме получистового фрезерования. Чистовое фрезерование при отсутствии финишной операции на обрабатываемой поверхности можно производить при изменении режимов резания (уменьшения подачи до S= 0,06 … 0,08 мм/зуб и увеличения скорости резания V=60…80 м/мин). Заметим следующее. Стандартная концевая фреза может давать шероховатость 6-го класса (Rz=6,3 …10мкм), что соответствует чистовому фрезерованию.При затуплении зубьев шероховатость ухудшается до 5-го класса (Rz=10 …20мкм) и до 4-го класса (Rz=20 …40мкм), что соответствует получистовому фрезерованию. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий в производственных условиях дает шероховатость 5-го и 4-го классов. Шероховатость измерялась с помощью эталонов шероховатости.

Может иметь место вариант фрезерования, когда обрабатываемая поверхность при первом проходе обрабатывается в режиме чернового фрезерования, а при последующем проходе в режиме получистового фрезерования. Чистовое фрезерование при отсутствии финишной операции на обрабатываемой поверхности можно производить при изменении режимов резания (уменьшения подачи до S= 0,06 … 0,08 мм/зуб и увеличения скорости резания V=60…80 м/мин). Заметим следующее. Стандартная концевая фреза может давать шероховатость 6-го класса (Rz=6,3 …10мкм), что соответствует чистовому фрезерованию.При затуплении зубьев шероховатость ухудшается до 5-го класса (Rz=10 …20мкм) и до 4-го класса (Rz=20 …40мкм), что соответствует получистовому фрезерованию. Концевая фреза с равной стойкостью боковых и торцовых режущих лезвий в производственных условиях дает шероховатость 5-го и 4-го классов. Шероховатость измерялась с помощью эталонов шероховатости.

На поверхностях

зубьев звезд и нешлифованных зубчатых колес в рабочих

чертежах указывается Rz=20 …40мкм; финишная операция не предусматривается, а предусматривается обкатка под нагрузкой. Относительно шероховатости поверхности необходимо сказать следующее. Величина шероховатости может быть вычислена чисто геометрическим путем; вычисленная геометрически величина шероховатости называется идеальной. При уменьшении (в рассматриваемой фрезе) числа зубьев в 2 раза увеличивается толщина стружки то же в 2 раза; это аналогично тому, если в 2 раза увеличим подачу. Увеличение толщины стружки сопровождается повышением температуры, вследствие увеличения работы деформации,

Относительно шероховатости поверхности необходимо сказать следующее. Величина шероховатости может быть вычислена чисто геометрическим путем; вычисленная геометрически величина шероховатости называется идеальной. При уменьшении (в рассматриваемой фрезе) числа зубьев в 2 раза увеличивается толщина стружки то же в 2 раза; это аналогично тому, если в 2 раза увеличим подачу. Увеличение толщины стружки сопровождается повышением температуры, вследствие увеличения работы деформации,

увеличения тренмя стружки о переднюю и заднюю

поверхность режущего клина. При резании многолезвийным инструментом имеет место биение инструмента, наличие выступающих или заниженных зубьев. Это значительно снижает влияние уменьшения количества зубьев (или увеличения подачи) на величину шероховатости. Реальная шероховатость сильно отличается от идеальной шероховатости, то есть шероховатости, найденной без учета пластических деформаций. Шероховатость, получаемая при фрезеровании фрезой с равной стойкостью боковых и торцовых режущих дезвий ухудшается в 1,5…1,7 раза по сравнению с фрезерованием стандартной фрезой. Заметим, что волнистость поверхности увеличивается в 2 раза, но в рабочих чертежах зубчатых изделий горных машин требования по волнистости не проставляются. Заметим следующее. При проектировании концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий необходимо обратить

Заметим, что волнистость поверхности увеличивается в 2 раза, но в рабочих чертежах зубчатых изделий горных машин требования по волнистости не проставляются. Заметим следующее. При проектировании концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий необходимо обратить

внимание на то, что

чрезмерное увеличение высоты специальных зубьев при черновом фрезеровании может происходить заштыбовка стружки, то есть стружка может не уменьшаться в стружечных канавках, сминаться, царапать обработанную поверхность.Зуб фрезы представляет собой обычный резец с определенными углами резания, который в контакте с обрабатываемым материалом представляет собой мощный угол трения с коэффициентом трения f =0,6 …0,9 (заметим, что в машинных деталях коэффициент трения f =0,10 …0,3). Попадание в этот узел трения стружки, которая не смогла отвестись из зоны резания может привести к поломке зуба фрезы. Cпециальный зуб конструктивно содержит торцовое режущее лезвие, состоящее из радиусной части с выходом на боковое режущее лезвие. Боковое режущее лезвие в специальном зубе — это резерв для переточки зубьев по торцу. При переточке боковое режущее лезвие в специальном зубе всегда уменьшается и теоретически

Боковое режущее лезвие в специальном зубе — это резерв для переточки зубьев по торцу. При переточке боковое режущее лезвие в специальном зубе всегда уменьшается и теоретически

становится

равным нулю, хотя на самом деле всегда имеется резерв этой режущей кромки. Поэтому увеличивать высоту специального зуба

(и следовательно высоты бокового режущего

лезвия больше той,

которая необходима как резерв для переточки) можно только в

технологически обоснованных случаях. Особенности фрезерования концевой фрезой с равной стойкостью боковых и торцовых режущих лезвий труднообрабатываемых материалов. Зацепление звезда-рейка представляет собой зацепление взаимообкатных зубьев, удовлетворяющих ряду ограничений: изменению межосевого расстояния в связи с износом опор комбайна; изменению шага зацепления на стыках рейки. Зуб звезды не является эвольвентным, профиль зуба звезды (как и зуба рейки) состоит из набора сочетаний прямых линий и частей окружностей. Поэтому нарезать зубья червячной фрезой, как это делается для стандартных звезд (например звезд цепных передач) не представляется возможным. Наиболее целесообразным является фрезерование концевой фрезой на станках с ЧПУ. При фрезеровании сталей с твердостью до 245НВ выделяющаяся при резании теплота (до 400-500º С) практически не влияет на стойкость режущих лезвий. Заметим, что твердость материалов звезд, в основном стали 20Х2Н4А, в период фрезерования составляет 197-241 НВ. Но фрезеровании сталей с твердостью свыше 250НВ выделяющяяся теплота уже влияет на стойкость режущих лезвий и чем больше твердость, тем существеннее это влияние. А теплота является одним из основных факторов,

Наиболее целесообразным является фрезерование концевой фрезой на станках с ЧПУ. При фрезеровании сталей с твердостью до 245НВ выделяющаяся при резании теплота (до 400-500º С) практически не влияет на стойкость режущих лезвий. Заметим, что твердость материалов звезд, в основном стали 20Х2Н4А, в период фрезерования составляет 197-241 НВ. Но фрезеровании сталей с твердостью свыше 250НВ выделяющяяся теплота уже влияет на стойкость режущих лезвий и чем больше твердость, тем существеннее это влияние. А теплота является одним из основных факторов,

определяющих износ

режущих зубьев. Более прочные стали (по сравнению с 20Х2Н4А) применяют в тех не очень частых случаях, когда уже спроектированную, изготовленную и эксплуатируемую звезду нужно усилить технологическими способами. Хотя заменяемые стали

40ХН2МА, 40ХНМА

нетехнологичны, труднообрабатываемы и имеют твердость при фрезерования 255-295 НВ, тем неменее вопросы фрезерования этих сталей необходимо рассматривать. В связи с непрерывным увеличением энерговооруженности комбайнов встает необходимость в применении новых более прочных сталей в том числе и труднообрабатываемых. Концевая

Концевая

фреза с раздельной схемой обработки содержит

боковые режущие

лезвия стандартных зубьев, торцовые режущие лезвия стандартных зубьев, и торцовые режущие лезвия специальных зубьев. Боковые режущие лезвия стандартных зубьев на единицу высоты выделяют количество теплоты примерно такое же как и остальные режущие лезвия. Но боковые режущие лезвия имеют большую высоту, поэтому выделяют тепла достаточно много. Это тепло подходит к торцовым режущим лезвиям стандартных зубьев и разрушает (уменьшает стойкость) их, так как эти лезвия начинают воспринимать не только механическую, но и температурную нагрузку. Хотя величина фаски изнооса на

торцовых режущих лезвиях

специальных и стандартных одинаковая, так как они

соприкасаются с одной и той же поверхностью и процесс износа идет непрерывно. Но так как торцовые режущие лезвия зубьев имеют меньшую стойкость (здесь можно сказать, что работают в основном торцовые режущие лезвия специальных зубьев, а торцовые режущие лезвия стандартных зубьев помогают им), то произошло нарушение равностойкости. Для того, чтобы восстановить равностойкость, нужно перераспределить работу резания между зубьями, увеличив высоту специальных зубьев с учетом указанных выше ограничений. В этом случае часть тепла уйдет от стандартных зубьев к специальным зубьям и стойкость торцовых режущих лезвий выравнится. Температурное поле любой концевой фрезы, в том числе и концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий, является нестационарным, то есть изменяющимся во времени. Найти величины температур на боковых режущих лезвиях стандартных зубьев, торцовых режущих лезвиях стандартных зубьев, торцовых режущих лезвий специальных зубьев с целью построения графиков и номограмм температур можно различными путями: —

Для того, чтобы восстановить равностойкость, нужно перераспределить работу резания между зубьями, увеличив высоту специальных зубьев с учетом указанных выше ограничений. В этом случае часть тепла уйдет от стандартных зубьев к специальным зубьям и стойкость торцовых режущих лезвий выравнится. Температурное поле любой концевой фрезы, в том числе и концевой фрезы с равной стойкостью боковых и торцовых режущих лезвий, является нестационарным, то есть изменяющимся во времени. Найти величины температур на боковых режущих лезвиях стандартных зубьев, торцовых режущих лезвиях стандартных зубьев, торцовых режущих лезвий специальных зубьев с целью построения графиков и номограмм температур можно различными путями: —

c помощью программ на ЭВМ, оперирующими нестационарными

температурными полями; — измерение пирометром; — измерение термопарой; — оценка величины температуры по цветам побежалости стружки; — применением методов оценки величины температуры путем замеров интенсивности развития фаски износа. В последнем случае не требуется специальных программ и приборов, но требуется достаточно большое количество замеров для того, чтобы полученные результаты могли быть cтатистически обработаны. Выводы: В статье изложены технологические обоснования целесообразности применения для обработки

В последнем случае не требуется специальных программ и приборов, но требуется достаточно большое количество замеров для того, чтобы полученные результаты могли быть cтатистически обработаны. Выводы: В статье изложены технологические обоснования целесообразности применения для обработки

звезд движителей

механизмов подач угледобывающих

комбайнов

концевой фрезой с равной стойкостью боковых и торцовых режущих лезвий. Произведен анализ работы и конструктивных особенностей самой фрезы.

Список литературы: 1. Южин В.И., Черкашин В.П., Дворянинов Д.С. Проектированин движителей механизмовп одач с учетом технологии изготовления их зубчатых колес// Горное оборудование и электромеханика №11, 2009, c. 12-16.

Анализ причин пониженной стойкости торцовой части концевых фрез статья

Download 37,42 Kb.

|

1 2 3 4 5

Bog’liq

статья

xorijiy mamlakatlarda davlatning hududiy tuzulishi, статья

- Bu sahifa navigatsiya:

- Ключевые слова

- Библиографическая ссылка на статью

| АНАЛИЗ ПРИЧИН ПОНИЖЕННОЙ СТОЙКОСТИ ТОРЦОВОЙ ЧАСТИ КОНЦЕВЫХ ФРЕЗ Водилов Андрей Валерьевич1, Черкашин Валентин Павлович2 1НИИ приборостроения им. В.В. Тихомирова, г. Жуковский, инженер-программист 2ОАО «Объединенные машиностроительные технологии», г. Москва, канд. техн. наук Аннотация

Abstract

Download 37,42 Kb. Do’stlaringiz bilan baham: |

1 2 3 4 5

Ma’lumotlar bazasi mualliflik huquqi bilan himoyalangan ©hozir.org 2023

ma’muriyatiga murojaat qiling

Концевые фрезы: полное руководство

Концевые фрезы необходимы для обеспечения режущей способности фрезерного станка. Быстрорежущие, цельные твердосплавные, сферические, выпуклые, V-образные, центрирующие, канавки… Когда дело доходит до выбора правильной концевой фрезы, это может стать ошеломляющим: это руководство IMTS представляет собой полный обзор типов, областей применения и Характеристики.

Содержание

- 1. Основы

- 2. Разница между концевыми фрезами и сверлами

- 3. Основные характеристики и терминология

- 4. Типы и применение

- 5. Твердый сплав по сравнению с быстрорежущей сталью

- 6. Как правильно выбрать?

Концевые фрезы — это тип фрезы, которые необходимы для режущей способности фрезерного станка, наиболее широко используемого станка в обрабатывающей промышленности. Согласно недавнему отчету Strategyr, ожидается, что рынок фрезерных станков в ближайшие годы будет расти. И концевое фрезерование является одной из наиболее распространенных процедур в промышленной обработке и приложениях. Этот процесс отличается от других операций режущими зубьями по бокам и на конце фрезы, что является основным отличием от других фрез, таких как сверла (см. Ниже).

Согласно недавнему отчету Strategyr, ожидается, что рынок фрезерных станков в ближайшие годы будет расти. И концевое фрезерование является одной из наиболее распространенных процедур в промышленной обработке и приложениях. Этот процесс отличается от других операций режущими зубьями по бокам и на конце фрезы, что является основным отличием от других фрез, таких как сверла (см. Ниже).

Рис.1 Фрезерный станок для прорезки

Однако, когда дело доходит до выбора подходящей концевой фрезы, все может стать ошеломляющим: быстрорежущая сталь, твердосплавная, сферическая, выпуклая, V-образная, центрирующая, канавка… Знаете ли вы, что именно означают все эти термины? В этой статье вы найдете полный обзор типов концевых фрез, областей их применения и руководство по выбору подходящей для вас фрезы.

Рис. 2. Сравнение фрезы и сверла

Людей, не знакомых с режущими лезвиями, может немного смутить разница между концевыми фрезами и сверлами. Это довольно просто: главное отличие становится очевидным, если вы внимательно посмотрите на форму и геометрию биты и ее канавки.

Сверло предназначено для врезания (сверления) непосредственно в материал и создания отверстий только в осевом направлении. Концевые фрезы могут врезаться в материал сбоку и создавать пазы или профили. Некоторые типы даже режут во всех направлениях и, следовательно, являются более гибкими, позволяя выполнять профильное, копировальное или торцевое фрезерование, врезание, контурную обработку, прорезку пазов, сверление и развертывание.

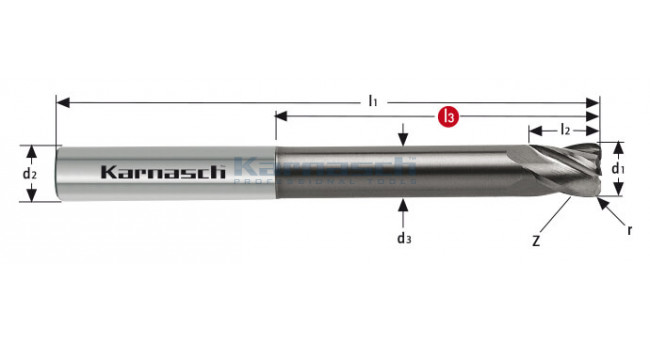

Рис.3 Основная структура и терминология

На приведенном выше рисунке показаны наиболее важные характеристики концевых фрез. Кроме того, мы можем классифицировать по типу (например, сферический, квадратный и т. д.), количеству канавок, а также материалу и/или покрытию.

Таким образом, типичное описание продукта будет выглядеть примерно так:

Рис. 4 Спецификации каталога концевых фрез (любезно предоставлено Janpro)

Все функции определяют, для каких операций подходит концевая фреза с точки зрения скорости, формы, сложности чистовой обработки и общей производительности. Поэтому очень важно, чтобы вы знали основы, прежде чем выбирать набор концевых фрез для своей работы. Далее мы расскажем вам о наиболее важных типах.

Поэтому очень важно, чтобы вы знали основы, прежде чем выбирать набор концевых фрез для своей работы. Далее мы расскажем вам о наиболее важных типах.

Рис. 5 Набор концевых фрез и других фрез

Ниже мы собрали основные характеристики наиболее распространенных типов концевых фрез. Это не исчерпывающий список. Существуют более специализированные продукты для пользовательских приложений.

Сферическая фреза

Сферическая концевая фреза имеет закругленный кончик. Они в основном используются для 3D-фрезерования контурных поверхностей, скругления канавок, обработки карманов, неглубоких пазов и других операций контурной обработки. Может использоваться в качестве окончательного резака для некоторых «последних штрихов».

Прямоугольный/Плоский конец

Наиболее распространены квадратные или плоские концевые фрезы. Они являются очень универсальными универсальными инструментами для всех видов операций, таких как профилирование, обработка пазов, торцевое и торцевое фрезерование, а также плунжерное фрезерование. Плоские концевые фрезы обеспечивают идеальные 90-градусные пропилы на заготовке. В зависимости от обрабатываемой детали они могут подходить как для черновой, так и для чистовой обработки.

Плоские концевые фрезы обеспечивают идеальные 90-градусные пропилы на заготовке. В зависимости от обрабатываемой детали они могут подходить как для черновой, так и для чистовой обработки.

Фрезерный станок / «Рыбий хвост»

Если у концевой фрезы один конец намного тоньше другого, то, скорее всего, это концевая фреза «рыбий хвост» или фрезерная фреза. Эта конструкция может погружаться непосредственно в материал и формировать плоскую поверхность, не выламываясь благодаря тонкой форме фрезы. Они также подходят для создания карманов, фрезерования и контурной обработки.

Закругленный/угловой радиус

Очень похож на квадратные концевые фрезы с тем отличием, что закругленные концевые фрезы имеют закругленные углы, которые помогают равномерно распределять силу резания. Отлично подходит для канавок с плоским дном и закругленными внутренними углами. имеют слегка закругленные углы, которые помогают равномерно распределять силы резания, предотвращая повреждение лезвия и продлевая срок его службы. Они могут создавать канавки с плоским дном со слегка закругленными внутренними углами и поэтому чаще всего используются для операций фрезерования пресс-форм.

Они могут создавать канавки с плоским дном со слегка закругленными внутренними углами и поэтому чаще всего используются для операций фрезерования пресс-форм.

Концевые фрезы для черновой обработки

Концевые фрезы для черновой обработки, как следует из названия, быстро удаляют большое количество материала заготовки, особенно на тяжелых этапах обработки. Они обеспечивают быструю черновую обработку с низкой вибрацией, а затем чистовую обработку с помощью другой фрезы.

V-биты

V-биты получили свое название от v-образного прохода, созданного. малые углы и наконечники. Эти специализированные концевые фрезы используются для гравировки, узких надрезов, линий или даже знаков. Вообще говоря, есть два основных типа; 60 и 9V-биты 0 градусов.

Конические концевые фрезы

Эти центрирующие фрезы могут использоваться для врезания и предназначены для обработки угловых пазов. Они обычно используются в литье под давлением и пресс-форм.

Если вы хотите узнать больше, у этого ютубера есть отличное введение в основные типы концевых фрез:

5. Сравнение цельного твердого сплава с быстрорежущей сталью

Рис. 6 Твердый сплав или HSS (быстрорежущая сталь)?

HSS

Концевые фрезы из быстрорежущей стали дешевле, чем фрезы из твердого сплава. Они подходят для широкого спектра материалов, включая множество металлов и, конечно же, травы. Вы также можете использовать их в течение длительного времени перед повторной заточкой, поскольку они обладают хорошей износостойкостью. Быстрорежущие фрезы подходят для большинства стандартных операций. Однако общий срок службы инструмента короче, и вы получаете больше ограничений с точки зрения скорости и производительности.

Цельные твердосплавные

Вот что вы получаете, заплатив за более дорогие цельные твердосплавные концевые фрезы: более высокая жесткость, отличная термостойкость и значительно более высокие скорости резания по сравнению с быстрорежущей сталью. Это не только повышает вашу производительность, но и позволяет резать более широкий спектр (более твердых) материалов. Твердосплавные концевые фрезы часто используются для чистовой обработки.

Это не только повышает вашу производительность, но и позволяет резать более широкий спектр (более твердых) материалов. Твердосплавные концевые фрезы часто используются для чистовой обработки.

Существует множество дистрибьюторов и производителей, предлагающих свои фрезы онлайн, например Harvey, Niagara, Janpro, Avvupro, Gühring, Mcmaster-Carr и другие. Но независимо от того, какого бренда/поставщика вы выберете для покупки концевых фрез, правда в том, что универсального решения не существует

Перед принятием решения рекомендуем задать себе несколько важных вопросов:

- Какой материал вы собираетесь резать?

- Насколько детализированы функции, которые вы хотите получить в своей заготовке?

- Насколько глубоко вы хотите резать?

- Насколько важны подача, скорость и производительность резания?

и так далее (см. ниже).

Ответив на эти и другие вопросы, вы лучше поймете, какой тип концевой фрезы необходим для ваших задач. Итак, давайте подробнее рассмотрим наиболее важные аспекты, которые необходимо принять во внимание.

Итак, давайте подробнее рассмотрим наиболее важные аспекты, которые необходимо принять во внимание.

Материалы для резки

Сначала спросите себя, какие материалы вы хотите резать с помощью нового набора концевых фрез. Это значительно сократит число «потенциальных кандидатов», поскольку определенные типы концевых фрез специально изготавливаются для определенных металлов/материалов. Для цветных металлов, таких как алюминий, вам потребуются другие формы, материалы и размеры инструментов, чем, например, для стали.

Конечно, технически вы можете попытаться разрезать любой материал одной и той же концевой фрезой, но производительность резки и качество обработки заготовки будут варьироваться от превосходных до неприемлемых. Использование неправильной фрезы также довольно быстро приведет к поломке инструмента. Мы уверены, что вы хотели бы избежать этого.

Сколько флейт для каких приложений?

Канавки представляют собой спиралевидные режущие кромки на одном конце фрезы. Концевые фрезы могут иметь только одну или две, но также и до 12 канавок, однако наиболее распространены от двух до четырех канавок. Все, что выше пяти канавок, указывает на концевые фрезы чистовой обработки, используемые для очень чистовой обработки. Если вы хотите глубоко резать такие материалы, как пластик или алюминий, вам понадобится меньше таких режущих зубьев. Для более твердого материала вам потребуются более прочные режущие инструменты с большим количеством канавок и гладкими (но не такими глубокими) резами.

Концевые фрезы могут иметь только одну или две, но также и до 12 канавок, однако наиболее распространены от двух до четырех канавок. Все, что выше пяти канавок, указывает на концевые фрезы чистовой обработки, используемые для очень чистовой обработки. Если вы хотите глубоко резать такие материалы, как пластик или алюминий, вам понадобится меньше таких режущих зубьев. Для более твердого материала вам потребуются более прочные режущие инструменты с большим количеством канавок и гладкими (но не такими глубокими) резами.

Рис.7 Количество зубьев

Количество канавок также влияет на скорость подачи вашего фрезерного станка, чистоту поверхности заготовки и способность фрезы удалять стружку. Чем больше канавок у вашей концевой фрезы, тем большую скорость подачи вам нужно будет использовать или уменьшить скорость вращения. Поэтому обязательно проверьте скоростные возможности вашей фрезы и шпинделя, так как это напрямую повлияет на тип концевой фрезы, которую вы можете использовать.

Размеры концевой фрезы

Помимо канавок, есть еще несколько размеров и характеристик концевых фрез, на которые следует обратить внимание: диаметр фрезы, глубина резания и вылет, а также профиль инструмента, которые мы уже подробно обсуждали в разделе 4. Типы фрез. Концевые фрезы.

Рис.8 Технический чертеж и размеры

Диаметр фрезы

Диаметр фрезы определяет ширину паза, который вы можете создать с помощью концевой фрезы. Это также влияет на количество удаления стружки при боковом фрезеровании. Поэтому, прежде чем покупать и/или устанавливать фрезу для работы по резке, обязательно выберите концевую фрезу соответствующего диаметра, чтобы получить готовую деталь в соответствии со спецификациями.

Глубина резания и вылет

Наибольшая требуемая контактная длина определяет глубину резания, необходимую для вашей концевой фрезы. В идеале вы выбираете длину, которая достаточно длинна, чтобы предотвратить свисание и обеспечить жесткий и точный процесс резки. Простой трюк — умножить диаметр фрезы на пять. Если это число выше, чем требуемая глубина резания, вы можете рассмотреть решение с зауженным вылетом.

Простой трюк — умножить диаметр фрезы на пять. Если это число выше, чем требуемая глубина резания, вы можете рассмотреть решение с зауженным вылетом.

Угол подъёма

На рис. 2 мы уже видели угол подъёма концевых фрез. Ваше среднее и фрезовое долото, вероятно, будут иметь угол наклона спирали около 30 градусов. Если вы хотите уменьшить силы резания, чтобы свести к минимуму тепловыделение и вибрацию, вам необходимо использовать фрезы с большим углом наклона спирали. Эти концевые фрезы также обеспечат лучшее качество поверхности. Однако вам придется пойти на некоторые компромиссы с точки зрения скорости подачи, с которой вы можете резать, а также глубины резания.

Профиль инструмента

Наконец, рассмотрим профиль инструмента концевой фрезы. Квадрат, угловой радиус, шаровой конец, выпуклый конец и т. д. служат для различных целей. Это просто напоминание, поскольку мы подробно обсудили каждый тип выше.

Центральная резка — да или нет?

Концевые фрезы, которые могут погружаться вертикально в материал (выполнять погружные резы), являются концевыми фрезами с центральной режущей кромкой. Некоторые биты не могут этого сделать, потому что у них нет режущей кромки посередине. Они могут выполнять операции резки только вниз под углом примерно 45 градусов. Пока так просто. Так почему же существуют конструкции с центральной и нецентральной режущей кромкой?

Некоторые биты не могут этого сделать, потому что у них нет режущей кромки посередине. Они могут выполнять операции резки только вниз под углом примерно 45 градусов. Пока так просто. Так почему же существуют конструкции с центральной и нецентральной режущей кромкой?

Рис. 9. Срез по центру и не по центру

Мы уже говорили о важности флейт. Большинство двух- и трехзубых концевых фрез являются центробежными. Четыре канавки иногда используются для нецентральных фрез. Как это часто бывает, одним из основных отличий является цена. Типы с центральной режущей кромкой дороже, и повторная заточка резака также будет стоить вам дороже. Это цена, которую вы платите за большую гибкость.

Нецентральные режущие фрезы легче перетачивают, а также лучше удаляют стружку. Мы советуем вам использовать концевые фрезы с центральной режущей кромкой, если вы можете себе это позволить. Но если вы почти никогда не выполняете врезание со 100% заглублением, вы можете просто выбрать нецентральную резку — вам просто нужен наклонный вход в нижнюю часть выреза для операций по выемке. Разница действительно сводится к тому, как вы режете.

Разница действительно сводится к тому, как вы режете.

Конструкция с нецентральной режущей кромкой также имеет место для большего количества канавок, что в среднем может обеспечить более высокую скорость подачи при сохранении того же количества стружки.

Нужен ли инструмент с покрытием?

Выбор комплекта концевых фрез с покрытием или нет, опять же, зависит от области применения. Фреза с покрытием может значительно повысить производительность резания. Вы можете установить более агрессивные параметры обработки, например, SFM (Surface Feet Per Minute), так как твердость поверхности инструмента с покрытием намного выше. Обычно вы также получаете лучшее удаление стружки и более длительный срок службы инструмента. Наиболее распространенными покрытиями являются нитрид титана (TiN), карбонитрид титана (TiCN) и нитрид алюминия-титана (AlTiN).

Рис. 10 Фрезы с титановым покрытием

Дополнительные ресурсы по инструментам на IMTS

Концевые фрезы предоставляют широкий спектр возможностей для ваших операций обработки. Мы надеемся, что эта статья поможет вам лучше понять различные типы и их применение. Вы можете найти поставщиков в базе данных поставщиков IMTS. Если вы хотите узнать больше о концевых фрезах в целом, обязательно ознакомьтесь с другими записями нашего блога.

Мы надеемся, что эта статья поможет вам лучше понять различные типы и их применение. Вы можете найти поставщиков в базе данных поставщиков IMTS. Если вы хотите узнать больше о концевых фрезах в целом, обязательно ознакомьтесь с другими записями нашего блога.

Если вас интересует еще более подробная информация о производстве, обязательно посетите отраслевой канал IMTS. Во время этих туров по фабрикам мы знакомим вас с новыми продуктами и тенденциями, посещая производителей на их предприятиях!

Преодолейте ресурсоемкие фрезерные работы благодаря надежности и точности

ИНСТРУМЕНТ И ОБРАБОТКА

Высокая скорость резания, многослойное покрытие для повышения прочности и увеличенная производительность съема материала — вот лишь некоторые из преимуществ использования современных концевых фрез , резьбофрезы, резьбонарезные станки и вставки.

Новая универсальная линейка цельных концевых фрез

Фреза Sandvik Coromant CoroMill Dura в действии.

Специалист по режущим инструментам и системам оснастки Sandvik Coromant (Мебане, Северная Каролина) представляет совершенно новую линейку высокотехнологичных универсальных цельных концевых фрез. CoroMill® Dura заменит существующие универсальные концевые фрезы CoroMill® Plura. Концепция разработана для черновой и чистовой обработки с различными зацеплениями для всех областей применения и материалов.

Что отличает CoroMill Dura от прежней универсальной концепции и концевых фрез конкурентов, так это технология WhisperKut™. «Каждая канавка ориентирована под своим углом наклона спирали, и каждый уровень режущей кромки расположен на неравном расстоянии друг от друга, — сказал д-р Маркус Гроппе, глобальный менеджер по применению продукции Sandvik Coromant. «Таким образом, вы можете добиться очень хорошей стабильности и эффективной обработки без вибрации». 9№ 0003

Еще одна примечательная особенность – простота выбора нужного инструмента среди широкого ассортимента цельных концевых фрез, представленных в предложении. «Мы приложили много усилий для выбора инструмента, — сказал Гроппе. Поиск подходящего инструмента в ассортименте CoroMill Dura никогда не должен быть проблемой».

«Мы приложили много усилий для выбора инструмента, — сказал Гроппе. Поиск подходящего инструмента в ассортименте CoroMill Dura никогда не должен быть проблемой».

Первый выбор — это решение с четырьмя канавками, работающее по принципу plug-and-play, которое подходит для широкого спектра применений. Дополнительные варианты инструментов доступны для более специфических операций, таких как шпоночные пазы, динамическое фрезерование, получистовая и чистовая обработка. Дополнительную помощь оказывает CoroPlus® Tool Guide для онлайн-селектора инструментов CoroMill Dura, который поддерживает приложения для обработки пазов, бокового фрезерования, обработки карманов и винтовой интерполяции, чтобы упростить выбор инструмента.

Фрезы CoroMill Dura могут иметь от двух до семи зубьев с длиной резания 1–4×D, с разделителем стружки и без него. Концевые фрезы можно восстанавливать до трех раз до исходных характеристик.

www.sandvik.coromant.com

Уникальная двухконтактная рукоятка обеспечивает исключительную жесткость и точность

Контактная рукоятка для фрезерных станков BIG DAISHOWA.

Контактная рукоятка Fullcut Mill от BIG DAISHOWA-Americas (Hoffman Estates, IL) позволяет легко индексировать режущие головки, сохраняя при этом превосходную жесткость и точность. С добавлением радиусной фрезы Fullcut (FRM) и фрезы со сферическим концом (BE) серия фрез Fullcut с контактным захватом теперь имеет четыре размера соединения и семь типов фрез.

Уникальный двойной контактный захват представляет собой систему резьбового соединения, которая обеспечивает производительность обработки, близкую к интегрированным типам. Конус и поверхность фланца плотно прилегают друг к другу для прочного соединения, а один держатель позволяет выбирать из нескольких головок.

FRM включает в себя круглые пластины с большим передним углом для низкого сопротивления резанию, что делает его идеальным для врезания под углом и винтового фрезерования. BE представляет собой твердый сплав с покрытием CrN для превосходной износостойкости и доступен с двумя или тремя канавками диаметром 16, 20 или 25 миллиметров.

Концевые фрезы со сменными пластинами обычно используются для чернового фрезерования. Однако другие фрезы этой серии, такие как фрезы Fullcut Mill FCM для профильного фрезерования, предназначены для обеспечения острого резания и низкого сопротивления резанию благодаря универсальной конструкции контактной рукоятки с двойным контактом. Точно так же головки Fullcut Mill FCR представляют собой многофункциональные 3D-фрезы, подходящие как для тяжелых, так и для стабильных врезаний под углом. Кроме того, в серию входят три варианта снятия фаски: C-Cutter Mini для поперечного снятия фаски, C-Cutter для снятия фаски с погружением и C-Cutter Universal для снятия фаски с регулируемым углом.

www.bigdaishowa.com

Справляйтесь со сложными задачами с помощью новых фрезерных систем SP с высокой подачей

Фрезерная система Seco с высокой подачей SP

Seco предлагает широкий ассортимент инструментов с высокой подачей SP.

Фрезерование сложных материалов, таких как прочная сталь, нержавеющая сталь, суперсплавы и титан, приводит к образованию наростов или надрезов на кромках и поломке пластин, что увеличивает затраты на инструмент и вызывает непредвиденные простои. Чтобы преодолеть эти проблемы, новое поколение Фрезерная система Seco Tool (Троя, Мичиган) с высокой подачей SP отличается сочетанием специальных геометрий резания и сплавов пластин, а также оптимизированных углов в плане, которые в совокупности повышают скорость съема материала, максимизируют эвакуацию стружки и продлевают срок службы инструмента.

Чтобы преодолеть эти проблемы, новое поколение Фрезерная система Seco Tool (Троя, Мичиган) с высокой подачей SP отличается сочетанием специальных геометрий резания и сплавов пластин, а также оптимизированных углов в плане, которые в совокупности повышают скорость съема материала, максимизируют эвакуацию стружки и продлевают срок службы инструмента.

Универсальный инструмент High Feed SP позволяет выполнять полный спектр фрезерных операций и материалов с высокой подачей. Инструмент оптимизирует такие операции, как копировально-фрезерная обработка, врезание под углом, обработка карманов, торцевое фрезерование и врезное фрезерование, что еще больше сокращает складские запасы инструмента. Пользователи оптимизируют производительность фрезерования, устраняя необходимость переключения между многочисленными инструментами для реализации различных стратегий обработки и материалов деталей.

Эти фрезерные инструменты обеспечивают надежную индексацию пластин, что предотвращает ошибки оператора, непредвиденные простои станка и брак деталей.

www.secotools.com

Доступна новая линейка конических твердосплавных концевых фрез для трубной резьбы NPT/NPTF

EMUGE-FRANKEN USA Новая линейка конических твердосплавных концевых фрез 1:16.

EMUGE-FRANKEN USA (Вест-Бойлстон, Массачусетс), ведущий производитель высокопроизводительных метчиков, резьбовых фрез, концевых фрез, сверл и других вращающихся инструментов, недавно представил новую линейку конических твердосплавных концевых фрез 1:16. предназначен для подготовки конического отверстия перед чистовым нарезанием резьбы или фрезерованием трубной резьбы NPT/NPTF/BSPT. Новые фрезы отличаются инновационной конструкцией, которая позволяет сократить количество инструментов, необходимых для подготовки отверстий для большого диапазона размеров трубной резьбы, и продлевает срок службы дорогостоящих метчиков и резьбовых фрез.

Только три размера конических инструментов компании необходимы для обработки всего диапазона размеров отверстий от 1/4″ до 4″, вместо того, чтобы приобретать отдельные конические развертки для каждого размера трубной резьбы. Они также представляют собой высокоэффективный и безопасный метод оптимизации стратегий резьбофрезерования, в котором используется технология пластин с неполным профилем.

Они также представляют собой высокоэффективный и безопасный метод оптимизации стратегий резьбофрезерования, в котором используется технология пластин с неполным профилем.

Концевые фрезы работают с полным спектром материалов из алюминия, углеродистой стали, нержавеющей стали и экзотических никелевых сплавов. Они изготовлены из мелкозернистой твердосплавной основы премиум-класса с покрытием TIALN-T21, устойчивым к нагреву, износу кромок и сколам. Угловые радиусы дополнительно предотвращают износ или выкрашивание и продлевают срок службы инструмента. Инструменты имеют четыре канавки, стандартную для США длину и прямой дюймовый хвостовик (h6) и доступны в трех размерах: 3/8″, 1/2″ и 3/4″.

www.emuge.com

Инструментальная компания со сменными резьбовыми фрезами производит все на месте

Держатели твердосплавных пластин со сменными пластинами со сменными хвостовиками и насадными фрезами от Advent Tool & Manufacturing.

Advent Tool & Manufacturing Inc. (Тревор, Висконсин) твердосплавные державки со сменными пластинами со сменными хвостовиками и насадными фрезами доступны в самых разных размерах. Advent Tool & Manufacturing производит держатели и насадные фрезы, а также стандартные пластины для нарезания резьбы или шлицевого фрезерования, которые устанавливаются в держатели. Компания обслуживает широкий спектр отраслей промышленности с резьбой и клапанами, включая гидравлику, масло, авиацию, медицину, автомобилестроение, тяжелое машиностроение и многое другое. Компания поддерживает хорошо укомплектованные запасы и отправляет 75% своей продукции в тот же день, когда они запрашиваются; остальные 25% — это таможня или спец.

(Тревор, Висконсин) твердосплавные державки со сменными пластинами со сменными хвостовиками и насадными фрезами доступны в самых разных размерах. Advent Tool & Manufacturing производит держатели и насадные фрезы, а также стандартные пластины для нарезания резьбы или шлицевого фрезерования, которые устанавливаются в держатели. Компания обслуживает широкий спектр отраслей промышленности с резьбой и клапанами, включая гидравлику, масло, авиацию, медицину, автомобилестроение, тяжелое машиностроение и многое другое. Компания поддерживает хорошо укомплектованные запасы и отправляет 75% своей продукции в тот же день, когда они запрашиваются; остальные 25% — это таможня или спец.

Поддержка клиентов является ключевой темой всех услуг Advent Tool & Manufacturing. В его интерактивном веб-центре решений работает инженерный персонал, который может направить технические чертежи и PDF-файлы непосредственно конечным пользователям, представителям производства, дистрибьюторам и другим лицам, у которых есть вопросы. Advent Tool & Manufacturing также производит все самостоятельно и поддерживает контроль над продуктами, от проектирования до механической обработки.

Advent Tool & Manufacturing также производит все самостоятельно и поддерживает контроль над продуктами, от проектирования до механической обработки.

www.adventtoolusa.com

Цельная концевая фреза Next Gen Особенности Геометрия с 5 зубьями

Новая цельная концевая фреза WIDIA WCE5.

WIDIA TM (Латроб, Пенсильвания) расширила возможности своей популярной серии цельных концевых фрез WCE с геометрией с 5 зубьями, специально разработанной для оптимальной производительности при фрезеровании уступов и боковых фрез из углеродистой, нержавеющей стали и чугуна. Цельная концевая фреза WCE5 сочетает в себе неравный индекс с приподнятой спиралью под углом 38°, что обеспечивает непревзойденную производительность обработки.

5-зубая концевая фреза с квадратным концом, острыми кромками, фасками и радиусами углов дополняет 4-зубую концевую фрезу со сферическим концом и прямым концом как с прямым хвостовиком, так и с хвостовиком Weldon®, в рамках портфеля цельных концевых фрез WIDIA WCE. WCE4, цельная концевая фреза с 4-зубой геометрией, сочетает в себе асимметричный индекс и переменную спираль, чтобы преуспеть в операциях, таких как полные пазы и тяжелое резание.

WCE4, цельная концевая фреза с 4-зубой геометрией, сочетает в себе асимметричный индекс и переменную спираль, чтобы преуспеть в операциях, таких как полные пазы и тяжелое резание.

Другие преимущества включают: граненый и эксцентричный рельеф для гашения вибрации; конусность сердцевины для улучшения эвакуации стружки; и универсальный сплав (WU20PD) для обработки стали, нержавеющей стали и чугуна.

www.widia.com

Многоцелевые сплавы поддерживают высокие скорости резания

Многоцелевые сплавы CERATIZIT CTPX710 и CTPX715.

Для мастерских, которым необходимо обрабатывать различные материалы пластинами, CERATIZIT USA Inc. (Шаумбург, Иллинойс) предлагает свои первые многоцелевые марки CTPX710 и CTPX715. Сплавы, созданные на основе разработанной компанией технологии Dragonskin, обеспечивают выдающиеся характеристики при обработке стали, нержавеющей стали, жаропрочных сплавов и цветных металлов.

Чтобы предотвратить отходы вкладыша и легко обнаружить износ, внешний слой золотого цвета TiN многослойного CVD-покрытия Dragonskin Ti(C,N)/Al2O3/TiN служит индикатором. Это не только позволяет пользователям четко определять износ и индекс пластины до поломки, но также предотвращает неиспользование острых режущих кромок и непреднамеренную выбраковку пластины. Кроме того, механическая обработка после нанесения покрытия создает благоприятное остаточное напряжение в покрытии, что приводит к повышению безопасности процесса, что особенно важно в ситуациях крупносерийного производства, обычно связанных с токарной обработкой сталей ISO-P и титана.

Это не только позволяет пользователям четко определять износ и индекс пластины до поломки, но также предотвращает неиспользование острых режущих кромок и непреднамеренную выбраковку пластины. Кроме того, механическая обработка после нанесения покрытия создает благоприятное остаточное напряжение в покрытии, что приводит к повышению безопасности процесса, что особенно важно в ситуациях крупносерийного производства, обычно связанных с токарной обработкой сталей ISO-P и титана.

Для обработки различных материалов эти сплавы представляют собой идеальное сочетание современных высокопроизводительных подложек и усовершенствованных структур покрытия, обеспечивающих высокую скорость резания и повышенную безопасность процесса. Покрытие на основе AlTiN придает инструментам очень высокий уровень термической стабильности, что увеличивает срок службы сменной пластины и значительно сокращает потребность в смене инструмента. Благодаря большой толщине слоя покрытия марки гарантируют исключительную точность формы и стабильность размеров.

Для уменьшения колебаний и вибраций в концевых фрезах применяют следующие конструктивные приемы: различный угловой шаг зубьев и различный угол наклона винтовой линии соседних зубьев, а также дополнительные зубья в торцовой части фрезы.

Для уменьшения колебаний и вибраций в концевых фрезах применяют следующие конструктивные приемы: различный угловой шаг зубьев и различный угол наклона винтовой линии соседних зубьев, а также дополнительные зубья в торцовой части фрезы.