Копировальный фрезерный станок: Копировально-фрезерные станки по дереву(✔️каталог 2023 года):купить оборудование(цены, отзывы, акции, скидки).Официальный дилер в Москве, Санкт-Петербурге, Казани и других городах России по низкой цене

Содержание

Станок вертикальный консольно-фрезерный с копировальным устройством 6М42К

- Главная /

- Справочник

- Станки советские, российские, импортные — справочная информация

- Станки советские, российские, импортные — справочная информация

- Станок вертикальный консольно-фрезерный с копировальным устройством 6М42К

Станки предназначены для выполнения разнообразных фрезерных,сверлильных и расточных работ при обработке деталей любой формы из стали, чугуна, цветных металлов, их сплавов и других материалов.

Технические характеристики станка 6М42К

| Параметр | Значение |

|---|---|

| Класс точности станка по ГОСТ 8-82 (Н, П, В, А, С) | Н |

| Длина рабочей поверхности стола, мм | 800 |

| Ширина стола, мм | 320 |

| Наибольшее перемещение по осям X,Y,Z, мм | 400_260 |

| ЧПУ | — |

Пределы частот вращения шпинделя Min/Max, об/мин. | 80 — 1945 |

| Мощность, кВт | 3 |

| Габариты, мм | 1625_1395_2000 |

| Масса, кг | 2800 |

| Начало серийного выпуска, год | 1971 |

| Завод-производитель | Львовский завод фрезерных станков, ОАО |

Предлагаем купить новые или после капремонта аналоги оборудования типа Станок вертикальный консольно-фрезерный с копировальным устройством 6М42К по выгодной цене. Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Продажа аналогов станка модели 6М42К производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство на заводе-изготовителе и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможен другой совместно согласованный порядок оплаты.

Возможен другой совместно согласованный порядок оплаты.

Гарантия на продукцию, аналогичную изделию — Станок вертикальный консольно-фрезерный с копировальным устройством 6М42К составляет:

- новые станки — 12 мес.,

- после капитального ремонта — 6-12 мес..

Предприятия-производители оставляют за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продаже станков и кузнечно-прессового оборудования!

Если Вам необходимо купить Станок вертикальный консольно-фрезерный с копировальным устройством 6М42К звоните по телефонам:

в Москве +7 (499) 372-31-73

в Санкт-Петербурге +7 (812) 245-28-87

в Минске +375 (17) 276-70-09

в Екатеринбурге +7 (343) 289-16-76

в Новосибирске +7 (383) 284-08-84

в Челябинске +7 (351) 951-00-26

в Тюмени +7 (3452) 514-886

в Нижнем Новгороде +7 (831) 218-06-78

в Самаре +7 (846) 201-07-64

в Перми +7 (342) 207-43-05

в Ростове-на-Дону +7 (863) 310-03-86

в Воронеже +7 (473) 202-33-64

в Красноярске +7 (391) 216-42-04

в Нур-Султане +7 (7172) 69-62-30;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер 8 (800) 775-16-64.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок вертикальный консольно-фрезерный с копировальным устройством 6М42К звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

Популярные модели

-

-

-

-

-

В наличии

-

-

Копировально Фрезерные Станки

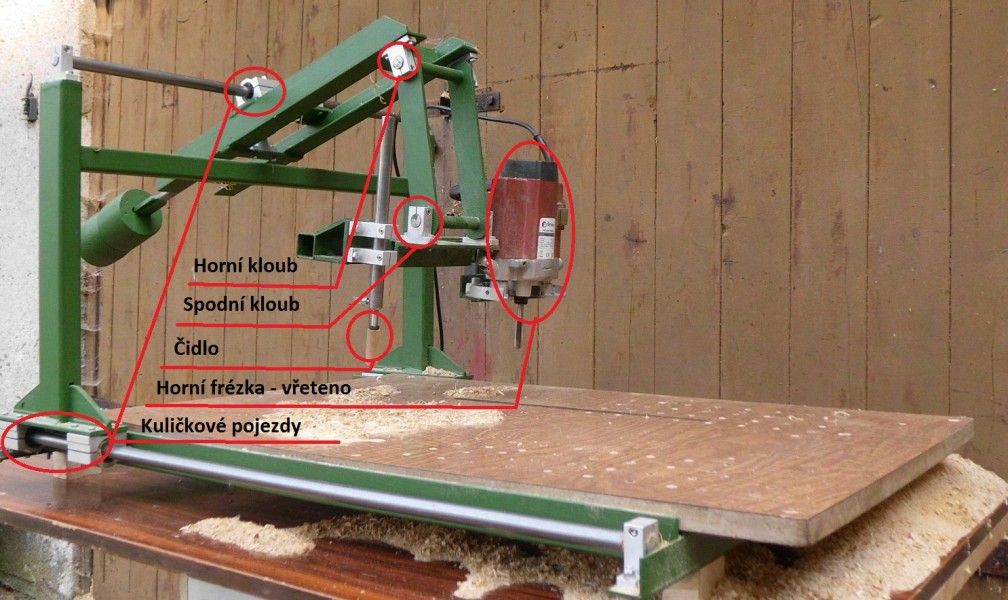

Копировально фрезерные станки служат для обработки деталей с криволинейными контурами или сложными объемными фасонными поверхностями. Они имеют задающее и копировальное устройства. Задающее устройство (копир, шаблон или эталонная деталь) связано через копировальное устройство с режущим инструментом. Последний повторяет все движения копировального устройства и воспроизводит на поверхности заготовки форму и размеры поверхности, которую имеет задающее устройство.

Они имеют задающее и копировальное устройства. Задающее устройство (копир, шаблон или эталонная деталь) связано через копировальное устройство с режущим инструментом. Последний повторяет все движения копировального устройства и воспроизводит на поверхности заготовки форму и размеры поверхности, которую имеет задающее устройство.

Существуют две принципиальные схемы работы копировально-фрезерных станков: без следящей системы и со следящей системой.

В первом случае согласование взаимного положения щупа с режущим инструментом осуществляется с помощью жесткой связи между ними, а во втором — через механизм, сравнивающий заданную программу с выполняемой. Если имеется расхождение, то механизм подает сигнал исполнительному устройству для корректирования траектории режущего инструмента.

На рис. 1 показана схема обработки криволинейного контура на копировально-фрезерном станке без следящей системы. На столе станка 1 закреплены заготовка 2 и копир 6, а в шпинделях копировальной головки 4 — фреза 3 и копировальный палец 5. Если перемещать стол в продольном и поперечном направлениях так, чтобы копировальный палец постоянно соприкасался с контуром копира, то фреза на заготовке воспроизведет профиль, точно соответствующий профилю копира.

Если перемещать стол в продольном и поперечном направлениях так, чтобы копировальный палец постоянно соприкасался с контуром копира, то фреза на заготовке воспроизведет профиль, точно соответствующий профилю копира.

Рис. 1. Принцип работы копировально-фрезерных станков без следящей системы

Копировально-фрезерные станки без следящей системы просты по устройству и надежны, в работе, однако из-за быстрого износа копира, щупа в результате больших давлений, действующих на них в момент фрезерования, точность обработки невелика и, как правило, находится в пределах десятых долей миллиметра. По этим причинам копировально-фрезерные станки без следящей системы не нашли широкого применения при фрезеровании криволинейных контуров.

Копировально-фрезерные станки со следящей системой имеют следящий элемент в виде щупа, который, передвигаясь по копиру, подает команду исполнительным органам для изменения траектории перемещения режущего инструмента. Копировальный шпиндель крепится шарнирно в копировальной головке. В такой шпиндель устанавливается щуп, который во время работы станка скользит по поверхности копира, непрерывно следя за изменением его контура. На криволинейных участках копира щуп отклоняется от нейтрального положения и с помощью электрических или гидравлических устройств подает сигналы исполнительным органам станка на выключение и необходимые перемещения частей станка. В результате этого фреза, закрепленная в шпиндельной бабке, воспроизводит на заготовке криволинейный контур, соответствующий профилю копира. Копировальное устройство при помощи щупа ощупывает копир и измеряет рассогласование между положением щупа и режущего инструмента, преобразует его в командный сигнал для управления механизмами соответствующих подач. Рассматриваемые станки имеют усилительное устройство, которое предназначено для усиления и преобразования командного сигнала, получаемого от щупа.

В такой шпиндель устанавливается щуп, который во время работы станка скользит по поверхности копира, непрерывно следя за изменением его контура. На криволинейных участках копира щуп отклоняется от нейтрального положения и с помощью электрических или гидравлических устройств подает сигналы исполнительным органам станка на выключение и необходимые перемещения частей станка. В результате этого фреза, закрепленная в шпиндельной бабке, воспроизводит на заготовке криволинейный контур, соответствующий профилю копира. Копировальное устройство при помощи щупа ощупывает копир и измеряет рассогласование между положением щупа и режущего инструмента, преобразует его в командный сигнал для управления механизмами соответствующих подач. Рассматриваемые станки имеют усилительное устройство, которое предназначено для усиления и преобразования командного сигнала, получаемого от щупа.

По типу копировального устройства следящие системы копировально-фрезерных станков разделяются на электрические, гидравлические, фотоэлектрические, электрогидравлические и пневматические.

Наиболее широкое распространение получили станки с электрическими следящими системами, которые могут иметь две системы управления: прерывистую с электроконтактным датчиком и электромагнитными муфтами в приводе подач; непрерывную с индуктивным датчиком и приводом подач от регулируемых двигателей постоянного тока.

Рассмотрим принцип работы копировально-фрезерных станков с электрическими следящими системами. На столе 12 станка с электроконтактным датчиком (рис. 2) закреплены обрабатываемая заготовка 13 и копир 9. К шпиндельной головке 14 при помощи кронштейна 11 прикреплена копировальная головка 2 с электрическим датчиком 6. Датчик имеет контакты 5 и 7 с усилительным устройством 10 для выключения перемещений стола в продольном и вертикальном направлениях от электромагнитных муфт М1, M2 и МЗ.

Рис. 2. Схема копировально-фрезерного станка с электроконтактным датчиком

Заготовку и копир устанавливают на столе так, чтобы они оказались соответственно под фрезой и щупом 8. Когда щуп еще не касается копира, то под действием пружины 4 он опущен вниз, а рычаг 3 электроконтактного датчика 6 повернут, контакт 5 замкнут. При включении электродвигателя 11 коробки подач от электромагнитной муфты М2 стол поднимается вверх и после соприкосновения щупа с копиром растягивает пружину 4, поворачивает рычаг 3 и размыкает контакт 5. После этого выключается вертикальная подача стола от электромагнитной муфты МЗ и автоматически включается электромагнитная муфта М1 продольной подачи стола. Стол получает перемещение в продольном направлении до тех пор, пока, например, при его движении от восходящего участия копира щуп не поднимется и не замкнется контакт 7. При замыкании этого контакта прекращается продольная подача стола, включается электромагнитная муфта МЗ и стол получает вертикальное перемещение вниз до тех пор, пока произойдет размыкание контакта. Затем снова включается продольная подача и т. д.

Когда щуп еще не касается копира, то под действием пружины 4 он опущен вниз, а рычаг 3 электроконтактного датчика 6 повернут, контакт 5 замкнут. При включении электродвигателя 11 коробки подач от электромагнитной муфты М2 стол поднимается вверх и после соприкосновения щупа с копиром растягивает пружину 4, поворачивает рычаг 3 и размыкает контакт 5. После этого выключается вертикальная подача стола от электромагнитной муфты МЗ и автоматически включается электромагнитная муфта М1 продольной подачи стола. Стол получает перемещение в продольном направлении до тех пор, пока, например, при его движении от восходящего участия копира щуп не поднимется и не замкнется контакт 7. При замыкании этого контакта прекращается продольная подача стола, включается электромагнитная муфта МЗ и стол получает вертикальное перемещение вниз до тех пор, пока произойдет размыкание контакта. Затем снова включается продольная подача и т. д.

Следовательно, криволинейный контур образуется в результате попеременного периодического включения вертикальной и продольной подач стола.

После каждого прохода необходимо сместить стол с заготовкой в поперечном направлении на величину строчной подачи в пределах до 3 мм. Вследствие того что перемещение стола происходит неравномерно (прерывисто), профиль, образованный на заготовке, имеет ступенчатую форму. Высота каждой ступени зависит от частоты переключения подач и скорости срабатывания электромагнитных муфт. Поэтому криволинейные поверхности после их обработки на копировально-фрезерных станках подвергаются дополнительной обработке абразивными или слесарными инструментами.

В настоящее время на базе универсально-фрезерных станков изготавливаются копировально-фрезерные станки с электроконтактными датчиками. Они широко используются в инструментальных цехах машиностроительных заводов при изготовлении штампов, пресс-форм и других изделий, имеющих криволинейный контур.

В станках с непрерывной системой управления применяют индуктивные датчики, принцип действия которых заключается в изменении индуктивного сопротивления катушки при изменении воздушного зазора между сердечником и якорем в результате отклонения щупа.

В копировально-фрезерном станке модели 6441Б с индуктивным датчиком (рис. 3) по направляющим станины 1 в продольном направлении может перемещаться стол 2 с рабочей поверхностью 630 x 1200 мм. На столе закреплен угольник 3, на верхней части которого имеется копир 5, а на нижней — обрабатываемая заготовка 4. К станине прикреплена стойка 7, по направляющим которой перемещается траверса 9 со шпиндельной бабкой 8 и шпинделем 10, ось которого перпендикулярна поверхности угольника. Копировальная головка 6 со щупом при помощи кронштейна закреплена на шпиндельной бабке. Перемещением копировального шпинделя в пазах кронштейна можно регулировать расстояние между копировальным и фрезерным шпинделями в вертикальной плоскости, а в осевом направлении — за счет перемещения фрезерного шпинделя вдоль его оси.

Рис. 3. Общий вид копировально-фрезерного станка модели 6441Б с индуктивным датчиком

Следящий привод копировальной головки станка 6441Б с индуктивным датчиком (рис. 4) имеет копировальную головку. Она состоит из двух индуктивных катушек 3 и 4, якоря 2, закрепленного на плоской пружине 1 и размещенного между катушками. Якорь связан со щупом 5, который обходит копир 6. В результате усилий, действующих на щуп со стороны копира, происходит отклонение копировального шпинделя и якоря 2. Между сердечниками катушек и якорем изменяется величина воздушного зазора α и b, а это приводит к изменению величины индуктивного сопротивления катушек, а также индуктивного тока, питающего двигатели постоянного тока подач, увеличивая или уменьшая их частоту вращения. В результате этого величина следящей подачи плавно изменяется, фреза меняет свое положение относительно поверхности обработки, точно воспроизводя движение щупа.

4) имеет копировальную головку. Она состоит из двух индуктивных катушек 3 и 4, якоря 2, закрепленного на плоской пружине 1 и размещенного между катушками. Якорь связан со щупом 5, который обходит копир 6. В результате усилий, действующих на щуп со стороны копира, происходит отклонение копировального шпинделя и якоря 2. Между сердечниками катушек и якорем изменяется величина воздушного зазора α и b, а это приводит к изменению величины индуктивного сопротивления катушек, а также индуктивного тока, питающего двигатели постоянного тока подач, увеличивая или уменьшая их частоту вращения. В результате этого величина следящей подачи плавно изменяется, фреза меняет свое положение относительно поверхности обработки, точно воспроизводя движение щупа.

Обработка объемных поверхностей производится горизонтальными или вертикальными строчками. Для этой цели на станке предусмотрена периодическая подача стола или шпиндельной бабки в плоскости, перпендикулярной к оси шпинделя.

Рис. 4. Схема работы следящего привода копировального станка 6441Б

Схема работы следящего привода копировального станка 6441Б

При обработке горизонтальными строчками столу сообщается непрерывная подача. После прохождения щупом пути, равного длине копира, когда фреза обрабатывает одну строчку, шпиндельная бабка с фрезой и щупом автоматически перемещаются в вертикальном направлении на ширину строчки. Затем столу автоматически сообщается подача в обратном направлении для обработки второй строчки и так далее до тех пор, пока щуп не обойдет всю поверхность копира, а фреза не воспроизведет по строчкам весь рельеф копира на поверхности детали.

При обработке вертикальными строчками (рис. 5) непрерывная вертикальная подача сообщается шпиндельной бабке, фрезерование строчек происходит в вертикальном направлении. По окончании каждого прохода периодическая подача на ширину строчки сообщается столу. Вертикальное перемещение шпиндельной бабки принято называть следящей подачей, ее поперечное перемещение — задающей подачей, а перемещение стола на величину строчки — периодической подачей. При фрезеровании горизонтальными строчками задающая подача осуществляется за счет продольного перемещения стола, следящая — за счет поперечного перемещения шпиндельной бабки, а периодическая — перемещением шпиндельной бабки по направляющим стойки на величину строчки. Копировально-фрезерные станки со следящей системой находят самое широкое применение в инструментальных цехах при изготовлении деталей с объемными фасонными поверхностями (штампов, копиров, плоских кулачков и т. д.).

При фрезеровании горизонтальными строчками задающая подача осуществляется за счет продольного перемещения стола, следящая — за счет поперечного перемещения шпиндельной бабки, а периодическая — перемещением шпиндельной бабки по направляющим стойки на величину строчки. Копировально-фрезерные станки со следящей системой находят самое широкое применение в инструментальных цехах при изготовлении деталей с объемными фасонными поверхностями (штампов, копиров, плоских кулачков и т. д.).

Такие станки имеют ряд качественных преимуществ: более высокую точность обработки (благодаря автоматической системе переключения передач) и производительность; отсутствие жесткой связи между копиром и щупом, малое давление щупа на копир (копиры можно изготавливать из мягких недорогих материалов, включая дерево или гипс), что обеспечивает пониженную шероховатость обработанных поверхностей; управление станком автоматизировано, что облегчает труд фрезеровщика.

Рис. 5. Последовательность фрезерования объемной фасонной поверхности вертикальными строчками

Копировально-фрезерные станки с гидравлической следящей системой

Принципиальная схема работы гидравлической следящей системы копировально-фрезерного станка приведена на рис. 6. Следящий привод имеет золотник 7, который управляет гидравлическим цилиндром 2 вертикальной подачи стола станка. Золотник, в свою очередь, связан рычагом со щупом и повторяет движения щупа при обходе им копира 5.

6. Следящий привод имеет золотник 7, который управляет гидравлическим цилиндром 2 вертикальной подачи стола станка. Золотник, в свою очередь, связан рычагом со щупом и повторяет движения щупа при обходе им копира 5.

Станок с гидравлической следящей системой работает следующим образом. На столе станка 6 закреплены заготовка 4 и копир 5. Стол получает продольную подачу с постоянной скоростью от гидравлического цилиндра, не показанного на рис. 6; эта подача является задающей. Следящая подача осуществляется от перемещения поршня З в цилиндре 2, связанного с консолью стола.

От насоса 1, приводимого в действие электродвигателем, не показанным на схеме, масло подается одновременно в цилиндр 2, т. е. исполнительному органу системы, и следящему золотнику 7 командному чувствительному элементу копировальной головки. Пружиной 8 следящий золотник прижимается вверх, прикрывая кольцевую щель А между золотником и золотниковой втулкой.

В момент соприкосновения щупа с копиром золотник перемещается и прикрывает кольцевую щель А, через которую масло получает выход в резервуар. При увеличении высоты щели все масло, подаваемое насосом, будет сливаться в резервуар. Наступит состояние равновесия, при котором следящая подача будет равна нулю. При перемещении щупа по подымающемуся контуру копира будет изменяться высота щели А, что вызывает соответствующее перемещение стола, так как некоторая часть масла ввиду частичного перекрытия кольцевой щели А и сокращения количества масла, сливаемого в резервуар, будет подаваться от насоса 1 непосредственно в цилиндр 2. По мере уменьшения кольцевой щели А количество масла, поступающего в цилиндр следящей подачи, будет увеличиваться и тем самым будет увеличиваться величина подачи и, наоборот, при увеличении щели А следящая подача будет уменьшаться.

При увеличении высоты щели все масло, подаваемое насосом, будет сливаться в резервуар. Наступит состояние равновесия, при котором следящая подача будет равна нулю. При перемещении щупа по подымающемуся контуру копира будет изменяться высота щели А, что вызывает соответствующее перемещение стола, так как некоторая часть масла ввиду частичного перекрытия кольцевой щели А и сокращения количества масла, сливаемого в резервуар, будет подаваться от насоса 1 непосредственно в цилиндр 2. По мере уменьшения кольцевой щели А количество масла, поступающего в цилиндр следящей подачи, будет увеличиваться и тем самым будет увеличиваться величина подачи и, наоборот, при увеличении щели А следящая подача будет уменьшаться.

Рис. 6. Схема работы следящей системы гидрокопировального станка

Гидравлический цилиндр, управляемый золотником, заставляет стол совершать движения, соответствующие контуру копира.

Гидрокопировально-фрезерные станки, работающие при постоянной задающей подаче и меняющейся следящей, являются простейшими и применяются для обработки незамкнутых профилей простой формы. Их называют однокоординатными копировально-фрезерными станками. Гидрокопировально-фрезерные станки, работающие при меняющихся задающей и следящей подачах, позволяют обрабатывать плоские детали сложных контуров, в том числе замкнутых. Станки для обработки таких деталей называют контурными копировально-фрезерными или двухкоординатными копировально-фрезерными станками.

Их называют однокоординатными копировально-фрезерными станками. Гидрокопировально-фрезерные станки, работающие при меняющихся задающей и следящей подачах, позволяют обрабатывать плоские детали сложных контуров, в том числе замкнутых. Станки для обработки таких деталей называют контурными копировально-фрезерными или двухкоординатными копировально-фрезерными станками.

На рис. 7, а приведена схема двухкоординатного фрезерования замкнутого контура, а на рис. 7, б — общий вид контурного копировально-фрезерного станка мод. 642К.

Рис. 7. Контурный копировально-фрезерный станок с гидравлической следящей системой мод. 642К Львовского завода фрезерных станков: а — примеры работы; б — общий вид станка; 1 — ручное вертикальное перемещение шпиндельной бабки; 2 — фрезерный шпиндель; 3 — рабочий стол; 4 — пульт управления; 5 — копировальная головка со щупом; 6 — стол копира

Для обработки сложных поверхностей, как, например, гребные винты, лопатки газовых и паровых турбин, детали обшивки крыла современных скоростных самолетов и т. д. применяют трехкоординатные копировально-фрезерные станки с гидравлической следящей системой. Система трехкоординатного управления состоит из двух независимых следящих гидравлических устройств — двухкоординатного для обхода по контуру и однокоординатного для периодической подачи на строчку. Возможно Вам также будет интересна информация на тему — обработка фасонных поверхностей на станке по копиру.

д. применяют трехкоординатные копировально-фрезерные станки с гидравлической следящей системой. Система трехкоординатного управления состоит из двух независимых следящих гидравлических устройств — двухкоординатного для обхода по контуру и однокоординатного для периодической подачи на строчку. Возможно Вам также будет интересна информация на тему — обработка фасонных поверхностей на станке по копиру.

На рис. 8, а показано фрезерование турбинных лопаток на трехшпиндельном гидрокопировальном станке, а на рис. 8, б — схема обработки.

Рис. 8. Фрезерование турбинных лопаток на трехшпиндельном гидрокопировальном станке: a — общий вид; б — схема обработки

Копировально-фрезерные станки по металлу

Копировально-фрезерные станки предназначены для обработки разнообразных плоских профилей (изготовление кулачков, шаблонов, матриц и т. д.) и пространственно-сложных поверхностей (объемное фрезерование). По числу шпинделей станки делят на одношпиндельные и многошпиндельные, а по принципу действия — на станки прямого и станки следящего действия. В копировальных станках прямого действия всякое изменение формы — задающего устройства (шаблона или копира) производит непосредственное воздействие на копировальный ролик или палец, связанный жестко с фрезой. В станках следящего действия посредством копировального ролика или пальца воспринимается всякое изменение формы задающего копира и передается фрезе через усилительное устройство. Фрезерование производят при помощи ощупывания модели копировальным пальцем двумя способами: способом горизонтальных строчек и способом вертикальных строчек.

В копировальных станках прямого действия всякое изменение формы — задающего устройства (шаблона или копира) производит непосредственное воздействие на копировальный ролик или палец, связанный жестко с фрезой. В станках следящего действия посредством копировального ролика или пальца воспринимается всякое изменение формы задающего копира и передается фрезе через усилительное устройство. Фрезерование производят при помощи ощупывания модели копировальным пальцем двумя способами: способом горизонтальных строчек и способом вертикальных строчек.

При первом способе (рис. 9, а) стол станка совершает автоматическое задающее горизонтальное перемещение, а фрезерная головка — непрерывное следящее продольное и периодическое вертикальное перемещение на величину строки. При втором способе (рис. 9, б) фрезерная головка совершает задающее вертикальное и следящее продольное перемещения, а стол — периодическое горизонтальное перемещение на величину s. Палец следящего устройства касается модели и автоматически дает команду (импульсы) приводам для одновременного перемещения фрезы по обрабатываемой детали и пальца по рельефу копируемой модели, поскольку и следящий палец и фреза смонтированы на общем корпусе фрезерной головки.

Рис. 9. Способы ощупывания модели на копировально-фрезерном станке

Схема работы следящего пальца показана на рис. 10. Палец 1 касается поверхности (рельефа) модели А под определенным давлением; в случае изменения этого давления палец может иметь осевое перемещение, которое через шарик передается его тыльной частью втулке 2, а последняя через пружину касается острия регулировочного винта. Таким образом, осевые перемещения пальца управляются в зависимости от давления на палец. Указанные осевые перемещения через подвешенный на пружине 4 груз 3, соединенный со втулкой 2, передаются к сердечнику 5 трансформатора. Сердечник подвешен на конце указанных грузов, его перемещение в магнитном поле трансформатора изменяет электромагнитные импульсы, которые направляются в усилительные устройства, а затем поступают в цепи управления электродвигателями подач.

Рис. 10. Схема работы следящего пальца копировально-фрезерного станка

На рис. 11 представлен горизонтальный копировально-фрезерный полуавтомат, предназначенный для объемного фрезерования деталей по моделям, выполненным в натуральную величину. Кинематика станка обеспечивает следующие движения детали и фрезы относительно друг друга: главное движение — вращение фрезы 5, вертикальное и поперечное перемещения шпиндельного блока 4 по стойке 2, продольное перемещение стола 6 по станине 1 совместно с кронштейном 3, на котором установлена обрабатываемая деталь и модель.

Кинематика станка обеспечивает следующие движения детали и фрезы относительно друг друга: главное движение — вращение фрезы 5, вертикальное и поперечное перемещения шпиндельного блока 4 по стойке 2, продольное перемещение стола 6 по станине 1 совместно с кронштейном 3, на котором установлена обрабатываемая деталь и модель.

Рис. 11. Электрокопировальный фрезерный полуавтомат

Цепь главного вращательного движения фрезы (рис. 12) начинается от электродвигателя 32 через ременную передачу, зубчатые колеса 1-2 или 3-4 или 5-6, колеса 7-9-8 или 7-9-10 и заканчивается шпинделем. Поскольку электродвигатель двухскоростной, то на шпинделе станка можно получить 12 различных скоростей.

Рис. 12. Кинематическая схема электрокопировального фрезерного полуавтомата 6Б443Г

Цепь вертикального перемещения шпиндельного блока 4 (см. рис. 11) берет начало от электродвигателя постоянного тока (рис. 12), затем через зубчатые передачи 17-18, 19-20, 22-21, и заканчивается винтом 29. Поперечное перемещение шпиндельного блока осуществляется от электродвигателя постоянного тока 35 и через зубчатые колеса 11-12, 13-14, 15-16 передается на винт 30.

Поперечное перемещение шпиндельного блока осуществляется от электродвигателя постоянного тока 35 и через зубчатые колеса 11-12, 13-14, 15-16 передается на винт 30.

Продольное перемещение стола 6 (см. рис. 11) осуществляется от самостоятельного электродвигателя постоянного тока 34 (рис. 12) и через зубчатые колеса 23-24, 25-26, 27-28 передается на винт 31.

Сравнительно небольшое количество моделей фрезерных станков вполне удовлетворяет промышленность. Консольно-горизонтально-фрезерные, универсальные и вертикально-фрезерные станки имеют унифицированные столы размером 160х320, 200х800, 250х1000, 320х1250 и 400х1600 мм. Одностоечные станки строят с размером стола от 500х1250 до 1600х5000 мм, а в двухстоечном исполнении — от 400х1250 до 2500х8000 мм. Копировально-фрезерные станки выпускают в ограниченном количестве, с размером стола 200х320, 320х1250 и 630х1250 мм.

Исследование точности шлифования на копировально-фрезерном станке для стоматологии

Сравнительное исследование

. 1997 г., август; 38 (3): 169–75.

1997 г., август; 38 (3): 169–75.

Т Сейдо

1

, К. Хасэгава, Э. Кавада, И. Ода

принадлежность

- 1 Кафедра стоматологического материаловедения, Токийский стоматологический колледж, Тиба, Япония.

PMID:

9566131

Сравнительное исследование

T Seido et al.

Булл Токио Дент Кол.

1997 авг.

. 1997 г., август; 38 (3): 169–75.

Авторы

Т Сейдо

1

, К. Хасэгава, Э. Кавада, И. Ода

принадлежность

- 1 Факультет стоматологического материаловедения, Токийский стоматологический колледж, Тиба, Япония.

PMID:

9566131

Абстрактный

Чтобы оценить взаимосвязь между давлением профилирования копировально-фрезерного станка для стоматологии и точностью размеров изготавливаемых объектов, система Celay использовалась для профилирования модели металлического цилиндра, и ее размеры сравнивались с заготовками. . Результаты показали, что когда цилиндрическая модель диаметром 6 мм подвергалась профилированию от руки, средняя ошибка обработки полученного объекта составляла -0,026 мм, а давление профилирования составляло от 4,6 до 131,7 гс (среднее значение: 76,6 гс). . Однако колебания давления профилирования уменьшились на 1/5 во время операций профилирования, когда использовались приспособления, фиксирующие давление профилирования и места профилирования. При этом если погрешность обработки при профилировании модели при давлении профилирования 76 гс и менее составляла всего 0,005 мм, то при 110 гс она возрастала до 0,022 мм. Исходя из вышеизложенного, ошибка обработки, возникшая в результате профилирующего давления, по-видимому, повлияла на точность обработки. На основании этих выводов профилирование как можно более легкого веса должно выполняться с максимально возможной точностью для получения точных изделий с использованием копировально-фрезерного станка для стоматологического применения, а результаты предполагают необходимость прикрепления к копировально-фрезерному станку контрольных устройств для получения точных реставрации.

Исходя из вышеизложенного, ошибка обработки, возникшая в результате профилирующего давления, по-видимому, повлияла на точность обработки. На основании этих выводов профилирование как можно более легкого веса должно выполняться с максимально возможной точностью для получения точных изделий с использованием копировально-фрезерного станка для стоматологического применения, а результаты предполагают необходимость прикрепления к копировально-фрезерному станку контрольных устройств для получения точных реставрации.

Похожие статьи

Ткань зуба человека как стоматологический реставрационный материал.

Москович Х., Крюгерс Н.Х.

Москович Х. и др.

Нед Тайдшр Тандхилкд. 1999 янв; 106(1):10-4.

Нед Тайдшр Тандхилкд. 1999.PMID: 11930836

Голландский.

[CAD/CAM-колпачки для частичного покрытия].

Дениссен Х.В., ван дер Зел Дж.М., ван Ваас М.А.

Денисен Х.В. и др.

Нед Тайдшр Тандхилкд. 1999 г., февраль; 106 (2): 38–41.

Нед Тайдшр Тандхилкд. 1999.PMID: 11930340

Голландский.

Стойкость к излому металлокерамических реставраций с двумя разными конструкциями краев после имитации жевания.

Михалакис К.С., Стратос А., Хираяма Х., Канг К., Тулуми Ф., Оиси Ю.

Михалакис К.Х. и др.

Джей Простет Дент. 2009 г.Сен; 102 (3): 172-8. doi: 10.1016/S0022-3913(09)60141-4.

Джей Простет Дент. 2009.PMID: 19703624

Современное состояние развития и перспективы машинных методов производства реставраций зубов.

Мель А., Хикель Р.

Мел А. и др.

Int J Comput Dent. 1999 янв; 2(1):9-35.

Int J Comput Dent. 1999.PMID: 11351454

Обзор.

английский, немецкий.CAD/CAM в стоматологии.

Престон Д. Д., Дюре Ф.

Престон Дж.Д. и соавт.

Здоровье полости рта. 1997 март;87(3):17-20, 23-4, 26-7.

Здоровье полости рта. 1997.PMID: 9462132

Обзор.

Аннотация недоступна.

Посмотреть все похожие статьи

Типы публикаций

термины MeSH

вещества

Фреза для пуговиц, копировально-фрезерная или тороидальная фреза: фрезы с круглыми пластинами

Тороидальная фреза Tormach

Вы когда-нибудь пробовали фрезу для пуговиц для фрезерования?

Если да, то знайте, что эти универсальные инструменты действительно могут вам помочь. Они обычно используются для обработки карманов, черновой обработки штампов/форм, торцевого фрезерования, прорезания пазов, ступенчатого фрезерования и даже винтовой интерполяции отверстий.

Они обычно используются для обработки карманов, черновой обработки штампов/форм, торцевого фрезерования, прорезания пазов, ступенчатого фрезерования и даже винтовой интерполяции отверстий.

Круглые вставки можно рекомендовать многим, поскольку они обладают рядом свойств, способствующих их успеху. Если вы использовали один токарный станок, вы знаете, что их большой радиус может дать очень хорошую отделку поверхности. Они также могут оставлять хороший финиш при фрезеровании, но у них есть ряд других преимуществ.

Круглая форма делает их особенно прочными, так как у них нет слабых углов, которые могут отколоться. Если вы изнашиваете или ломаете один из них, их можно повернуть, чтобы обнажить новый край.

Они подходят и для более легких машин. При работе на большей глубине резания они создают более радиальные силы резания. Но, беря меньшую глубину резания, они становятся больше похожими на инструменты для обработки с высокой подачей. Это означает, что большая часть сил резания направлена прямо вверх по шпинделю, что является самой высокой жесткостью на любом станке. Это одна из причин, по которой плунжерное фрезерование так выгодно на легких станках. Кусачки для пуговиц представляют собой альтернативу.

Это одна из причин, по которой плунжерное фрезерование так выгодно на легких станках. Кусачки для пуговиц представляют собой альтернативу.

Кажется, что по каким-то причинам физика нарезания благоприятствует кругам. Траектории HSM работают лучше, чем обычные траектории, поскольку в них используются петли, а не острые углы. И копировально-фрезерные станки работают хорошо, потому что углы пластин являются слабым местом, которое может отколоться или сломаться. Вы можете довольно сильно нагрузить копировальный станок, и они останутся там. Если вам удастся отколоть один из них, просто поворачивайте вставку до тех пор, пока отколотая часть не перестанет использоваться, и продолжайте работу.

Вы можете думать о фрезах для пуговиц как о сменной версии концевых фрез с угловым радиусом, также называемых концевыми фрезами с выпуклой головкой.

Устройство для нарезки пуговиц OSG…

В наиболее требовательных приложениях устройства для нарезки пуговиц конкурируют с фрезами с высокой подачей. Для многих мастерских резак для пуговиц с высокой подачей является прямой заменой их станка для пуговиц, что позволяет увеличить подачу и скорость. По этой причине некоторые говорят, что копировальные фабрики уходят в прошлое. Но есть случаи, когда резак для пуговиц по-прежнему более выгоден с экономической точки зрения:

Для многих мастерских резак для пуговиц с высокой подачей является прямой заменой их станка для пуговиц, что позволяет увеличить подачу и скорость. По этой причине некоторые говорят, что копировальные фабрики уходят в прошлое. Но есть случаи, когда резак для пуговиц по-прежнему более выгоден с экономической точки зрения:

- На более старых или более легких станках, которые не могут обеспечить производительность, необходимую для фрез с высокой подачей.

- С чрезвычайно прочными материалами, где возможность вращать изношенную вставку и продолжать работу дает пуговичным ножницам преимущество.

- При черновой обработке и работе с чрезвычайно твердыми материалами, когда круглые вставки пуговичных резаков просто прочнее и жестче, поэтому они служат дольше. Механическая обработка сварных деталей особенно хорошо подходит, поскольку пуговичный станок так хорошо справляется с закаленными сварными швами.

Физика станков для пуговиц означает, что при расчете их подачи и скорости необходимо выполнить некоторые очень специальные расчеты. Есть несколько важных моментов, которые следует учитывать:

Есть несколько важных моментов, которые следует учитывать:

1. Надрезы должны выполняться с глубиной резания меньше радиуса пластины. Это означает, что диаметр инструмента является функцией глубины резания из-за радиуса, который является кромкой фрезы, как и у концевой фрезы со сферическим концом.

2. Тороидальные фрезы подвергаются утончению стружки в двух измерениях. Как и у любой фрезы, если ширина резания меньше половины диаметра, происходит истончение стружки. Есть диаграмма, показывающая, как эта геометрия работает, как часть нашего туториала по скорости и подаче. Очень важно учитывать истончение стружки, иначе фактическая нагрузка на стружку может быть ниже, чем вы ожидаете, и инструмент может начать тереться, что значительно сократит срок службы фрезы. Однако, когда у вас есть не только вращающийся инструмент, но и инструмент с круглыми пластинами, вы получаете утончение стружки как в радиальной, так и в осевой плоскостях.

3. Из-за своей уникальной конструкции тороидальные фрезы могут выдерживать немного большую нагрузку на стружку, чем большинство других фрез со сменными пластинами. Нет угловых слабых мест, которые можно было бы легко повредить слишком агрессивными разрезами. Это также в определенной степени верно для концевых фрез с закругленным концом, которые представляют собой просто концевые фрезы, нижняя кромка которых имеет радиус. Думайте о них как о копировально-фрезерных станках, чьи круглые вставки имеют очень маленький радиус.

Нет угловых слабых мест, которые можно было бы легко повредить слишком агрессивными разрезами. Это также в определенной степени верно для концевых фрез с закругленным концом, которые представляют собой просто концевые фрезы, нижняя кромка которых имеет радиус. Думайте о них как о копировально-фрезерных станках, чьи круглые вставки имеют очень маленький радиус.

4. Хотя фреза, изображенная на фото, этого не делает, более экзотические конструкции могут также слегка «укладывать» круглую пластину, создавая угол в плане поверх всего остального, что происходит с геометрией.

Достаточно сказать, что простые таблицы не дадут наилучших результатов. Вы должны быть готовы к дополнительным вычислениям или к использованию калькулятора, такого как наше программное обеспечение G-Wizard, которое сделает все это за вас.

Есть еще много чего порекомендовать копировально-фрезерным станкам. Например, из них получаются отличные инструменты для винтовой интерполяции отверстий. И они имеют тенденцию преобразовывать гораздо больше силы резания в осевое направление, которое является самым жестким направлением для большинства станков. Это может привести к плавной работе с меньшим количеством вибрации. Чем меньше глубина резания, тем больше силы передается в осевом направлении. Наконец, при черновой обработке ступеней получается гладкий гребешок вместо выступа с уголком. Это может облегчить жизнь вашему отделочнику.

Это может привести к плавной работе с меньшим количеством вибрации. Чем меньше глубина резания, тем больше силы передается в осевом направлении. Наконец, при черновой обработке ступеней получается гладкий гребешок вместо выступа с уголком. Это может облегчить жизнь вашему отделочнику.

Прежде чем мы покинем эту тему, давайте рассмотрим несколько основных принципов работы на отрезном станке для пуговиц:

1. Старайтесь поддерживать шаг не менее 75%, чтобы пластины проводили большую часть своего времени в разрезе. Это сводит к минимуму утончение стружки в одном направлении, но это нормально, поскольку круглые пластины утончают стружку в другом направлении. Причина максимизации шага заключается в том, что большая часть износа пластин приходится на вход в рез.

2. Кстати, о входе в пропил, дугообразный вход и спиральное врезание гораздо предпочтительнее, чем врезание. Попробуйте наш диалоговый мастер обработки поверхностей с ЧПУ и мастер отверстий, чтобы получить плавные траектории движения инструмента при использовании одной из фрез для торцевого фрезерования или винтовой интерполяции отверстий. .

.

3. Держите глубину резания ниже радиуса фрезы.

4. При выборе наилучшей глубины реза старайтесь, чтобы ширина реза была относительно высокой (около 75%, как указано в № 1). Следите за тем, чтобы глубина резания была меньше радиуса пластины. На самом деле с этими фрезами меньше значит больше, так что опустите его как можно дальше, сохраняя приемлемую скорость съема материала. Вы можете поиграть с этими компромиссами, используя калькулятор G-Wizard, чтобы найти золотую середину.

Настройка калькулятора G-Wizard для обрезного станка для пуговиц

Настроить обрезчик пуговиц в G-Wizard довольно просто. В качестве примера возьмем 25-мм фрезу Tormach. Как уже упоминалось, он имеет диаметр 25 мм. В нем используется круглая вставка с радиусом 10 мм. Итак, выберите тип инструмента Indexable End или Facemill, укажите количество вставок (3 для Tormach) или канавок и нажмите кнопку «Геометрия». Настройте его, как показано:

Установите фрезу для пуговиц как концевую фрезу с большим радиусом закругления.