Коррозия латуни: Коррозия — латунь — Большая Энциклопедия Нефти и Газа, статья, страница 2

Содержание

Латунь / латунный прокат оптом и в розницу со склада: цена за кг.

Латунный квадрат

Латунная лента

Латунный лист

Латунная проволока

Латунный пруток / круг

Латунная труба

Латунный шестигранник

Латунная чушка

По количеству цинка, присутствующего в сплаве, латунь может быть однофазной и двухфазной. В первом случае его содержание не превышает 39%, во втором металл используется в диапазоне 40-46%. От количества цинка напрямую зависят технические свойства латуней. Однофазные известны гибкостью и пластичностью в условиях приемлемой для них деформации. В двухфазных из-за большего присутствия цинка показатели пластичности ниже, зато материал становится прочнее.

Вид латуни определяет и способ ее обработки во время изготовления проката. Для однофазной используется технология холодной прокатки. Для двухфазной этого мало – необходим нагрев. После производства изделий из латуни их обычно подвергают отжигу на финальном этапе, тем самым повышая долговечность и исключая появление трещин на поверхности.

Для однофазной используется технология холодной прокатки. Для двухфазной этого мало – необходим нагрев. После производства изделий из латуни их обычно подвергают отжигу на финальном этапе, тем самым повышая долговечность и исключая появление трещин на поверхности.

Каждый элемент, добавленный к союзу меди и цинка, приносит сплаву дополнительные качественные характеристики.

Железо в латуни улучшает процесс отливки, так как жидкая латунь становится более текучей. Никель и алюминий повышают прочность и твердость, марганец увеличивает сопротивляемость коррозии.

Латуни стойко переносят такие испытания внешней среды, как повышенная влажность воздуха и воздействие:

- сухого пара,

- газов-галогенов,

- пресной и морской вод,

- спиртов и антифризов.

Они относительно терпимы к щелочам, а вот влажного пара, окисляющих растворов, сероводорода, а также минеральных и жирных кислот боятся. Не исключена для материала и контактная коррозия: латунь плохо переносит соседство с цинком, алюминием и железом.

Не исключена для материала и контактная коррозия: латунь плохо переносит соседство с цинком, алюминием и железом.

Реализуем латунный прокат по минимальным ценам в ассортименте. Металлопрокат латуни поставляется в виде кругов, квадратов, лент, листов, проволоки, труб, фольги, чушек и шестигранников. Качество определено ГОСТ 2060-90, ГОСТ 931-90, ГОСТ 2208-2007, ГОСТ 1066-2015, ГОСТ 494-20014. При необходимости осуществляем продажу кусками/заготовками.

Обеспечим Вам комфортный сервис полного цикла. Гибкая система скидок. Свой автопарк — доставка по Санкт-Петербургу в течение 1 дня. Доставка в регионы за 2-3 суток (доставка до терминала транспортной компании).

Из чего складывается стоимость заказа.

Стоимость проката из латуни зависит от его качества, метода и сложности производства, способа обработки, веса и размера. Также, стоимость определяется, исходя из объема продаж, даже небольшой опт обходится значительно дешевле, чем розница.

На формирование окончательной цены поставки латунного проката, также влияет география поставки, условия доставки, необходимость хранения оплаченной продукции на складе, варианты упаковки товара, а также сезонные спросы и колебания курсов валют.

Характеристики и размеры сортамента.

Латунный прокат — это полуфабрикаты постоянного сечения, которые производятся с помощью обработки давлением.

К преимуществам продукции относят:

- высокие прочностные характеристики;

- стойкость к коррозионному разрушению;

- устойчивость в отношении агрессивных для большинства металлов и сплавов сред – жидкостей, грунта, газов и др.

Можно купить сертифицированный латунный прокат следующих разновидностей: трубы, фольгу, полосы, листы, прутки, проволоку. Для изготовления изделий на собственном производстве есть возможность приобрести чушки из латуни.

Характеристики изделий обусловлены свойствами марки латуни – медно-цинковый сплава. В качестве легирующих элементов могут использоваться свинец, никель, олово и другие. Латунные сплавы обладают хорошей пластичностью и идеальны для изготовления изделий методами обработки давлением. Материалы хорошо свариваются методами газовой и электрической сварки, пригодны для пайки, при соблюдении техники безопасности безвредны для сварщика. Высокая стойкость к коррозионным повреждениям и привлекательный цвет позволяют экономить на покраске изделий из латуни.

Качество проката контролируется на всех стадиях производственного процесса. Поверхность материала соответствует ГОСТ и не имеет механических повреждений, рисок, раковин и других дефектов. Изготавливаются изделия нормальной, высокой и повышенной точности.

ГОСТы, ТУ и другие стандарты.

Технические условия на изготовление латунных прутков определены ГОСТ 2060-90, лент и фольги – ГОСТ 2208-2007, листов и полос – ГОСТ 931-90, проволоки – ГОСТ 1066-2015, труб – ГОСТ 494-20014. Высокая точность изготовления и отделки латунного проката регламентируется ГОСТ 26877-2008. Марки исходных меди и цинка должны соответствовать ГОСТ 859-2014, ГОСТ 3640-94. Технические условия на чушки для изготовления полуфабрикатов предписаны ГОСТ 1012-97. Химический состав латуни сверяется с ГОСТ 15527-2004. Для каждой импортной марки Европейского сообщества и США можно подобрать отечественную марку по ГОСТ 15527-2004.

Высокая точность изготовления и отделки латунного проката регламентируется ГОСТ 26877-2008. Марки исходных меди и цинка должны соответствовать ГОСТ 859-2014, ГОСТ 3640-94. Технические условия на чушки для изготовления полуфабрикатов предписаны ГОСТ 1012-97. Химический состав латуни сверяется с ГОСТ 15527-2004. Для каждой импортной марки Европейского сообщества и США можно подобрать отечественную марку по ГОСТ 15527-2004.

Сферы применения.

Хорошие механические, антифрикционные свойства, показатели коррозионной стойкости обусловили широкое распространение латунного проката. Основные направления использования изделий:

- автомобилестроение;

- строительство;

- приборостроение;

- теплотехническое оборудование;

- авиакосмическое производство;

- отрасли народного хозяйства;

- дизайн зданий и помещений;

- точное машиностроение.

2. Латуни

Латуни

— медные сплавы, в которых преобладающим

легирующим компонентом является цинк.

Кроме меди и цинка, латуни могут содержать

наибольшие примеси других элементов.

Цинк дешевле меди, поэтому латуни также

дешевле чистой меди.

Диаграмма

Cu-Zn

Медь

с цинком образуют кроме основного α —

раствора ряд фаз электронного типа β,

γ, ε. Наиболее часто структура латуней

состоит из: α -фаза — твёрдый раствор

цинка в меди с кристаллическим решеткой

меди ГЦК,с содержанием Zn

до 39%; β фаза — с содержанием Zn

47 – 50%; α+ β двухвазный сплав, при содержании

Zn

39-47%/

При

температуре ниже 454—468 оС

расположение атомов меди и цинка в этой

фазе становится упорядоченным, и она

обозначается β’. Фаза β’ в отличии от

β-фазы является более твёрдой и хрупкой;

γ — фаза представляет собой электронное

соединение Cu5Zn8.

При

содержании цинка до 30 % возрастают

одновременно и прочность, и пластичность.

Затем пластичность уменьшается, вначале

за счет усложнения a — твердого раствора,

а затем происходит резкое ее понижение

в связи с появлением в структуре хрупкой

β — фазы. Прочность увеличивается до

содержания цинка около 45 % , а затем

уменьшается так же резко, как и прочность.

Большинство латуней хорошо обрабатывается

давлением. Двух фазные латуни пластичны

при нагреве выше температуры β —

превращения, особенно выше 700 (°C), когда

их структура становится однофазной (β

— фаза). Для повышения механических

свойств и химической стойкости латуней

в них часто вводят легирующие элементы:

алюминий, никель, марганец, кремний и

т. д.

Микроструктура

α-латуни, β – лутани, α+ β – латуни.

Латуни

в основном используются для изготовления

лент [ Л90, Л85, Л80, JI68, Л63 (ГОСТ 1066—80)], листов

и полос [Л90, Л85, Л68, Л062-1, ЛС59-1, ЛМц58-2 (ГОСТ

931—78), труб теплообменников [Л63, Л68, Л60,

ЛС59-1 (ГОСТ 494—76)] в различных силовых

установках, применяющих для охлаждения

морскую или речную вод. Потенциалы

Потенциалы

коррозии латуней в этих водах отрицательны,

т. е. потенциал выделения водорода не

достигается.

Для

латуней наиболее характерны два вида

разрушения. Это обесцинкование

(избирательная коррозия, при которой

из латуни преимущественно удаляется

цинк, а медь сохраняется) и коррозионное

растрескивание.

Со

стороны охлаждающей воды латунные

трубки могут подвергаться общему и

местному («пробочному») обесцинкованию,

а также ударной коррозии. В некоторых

случаях возможна и коррозионная усталость

трубок.

Обесцинкование

латуни — основная форма разрушения

конденсаторных трубок, которая

представляет собой компонентно-избирательную

коррозию цинка, сопровождающуюся

вторичным выделением меди в виде рыхлых

образований. Вследствие обесцинкования

разрушение может носить сплошной

характер. При этом металл приобретает

хрупкость, трубки легко разрушаются

при малейшем механическом воздействии.

Растворение

латуней, как и любых сплавов, образованных

компонентами с разными электрохимическими

свойствами, начинается с преимущественной

ионизации наиболее электроотрицательной

составляющей цинка. В случае α -латуней

В случае α -латуней

избирательное растворение цинка из

объема сплава быстро затухает и затем

сплавы растворяются равномерно. β

-латуни имеют более высокую концентрацию

цинка, поэтому избирательное растворение

его создает высокую концентрацию

дефектов в поверхностном слое. В

определенных условиях за счет поверхностной

диффузии на электроде происходит

образование мелкодисперсной меди в

собственной фазе. Такое избирательное

растворение с фазовым превращением

протекает частично. Некоторая доля

медной составляющей ионизируется и

переходит в раствор электролита.

Твердый

раствор, содержащий больше меди (α

-латунь), обычно является катодом по

отношению к твердому раствору, содержащему

меньше меди (β -латунь). В результате

этого в смешанных латунях преимущественно

растворяется β фаза. Часто этот процесс

связан с вторичным выделением меди на

корродирующей поверхности, т. е. приводит

к обесцинкованию. Смешанные α+ β -латуни,

а также чистые β -латуни более склонны

к обесцинкованию, чем латуни с повышенным

содержанием меди.

Иногда

обесцинкование протекает равномерно

по всей внутренней поверхности трубок

(внутри труб конденсатора турбины

протекает охлаждающая вода, снаружи

они омываются паром). Внутри находится

рыхлый слой губчатой меди. Цинк перешел

в раствор в воде. Пластические свойства

и сплошность сохранил тонкий еще

подвергнувшийся обесцинкованию слой

с наружной поверхности. Латунь ЛО70-1

несколько лучше сопротивляется

растворению цинка, чем латунь Л63. Поэтому

трубки из латуни ЛО70-1 ставят на

конденсаторы, охлаждаемые морской

водой. Латунь ЛО70-1 содержит около одного

процента дорогого и дефицитного олова.

Сильно ускоряют процесс обесцинкования

угольная кислота и аммиак, растворенный

в охлаждающей воде.

Коррозионная

стойкость латуни определяется главным

образом защитными свойствами оксидной

пленки, образующейся на поверхности

латуни. Такая пленка не эластична и

обладает незначительной прочностью,

на ее создание требуется время.

Поэтому

рекомендуется перед установкой новых

труб для конденсаторов, работающих в

морской воде, помещать их на 7—8суток в

ванну, заполненную непроточной морской

водой, подогретой до 40° С. Затем их

Затем их

следует просушить в течение 14— 15 суток

на открытом воздухе. Созданная таким

способом пленка позволяет увеличить

срок службы конденсаторных трубок в

2—4 раза.

В

процессе эксплуатации желательно не

разрушать защитную пленку. Для этого

необходимо обеспечить свободу термического

расширения трубок, не повреждать их

поверхность при чистке жесткими

приспособлениями (применять капроновые

ерши и щетки). Высокие скорости воды и

наличие в ней абразивных частиц

способствуют разрушению окисной пленки

и быстро приводят трубки в негодность.

Коррозионная

стойкость латуни повышается при

дополнительном легировании Ni,

Sn,

Al.

Латунь с содержанием 1% Sn

называется адмиралтейской латунью, она

обладает высокой коррозионной стойкостью

в морской воде.

электрохимическая коррозия, химическая коррозия, катодная коррозия, атмосферная коррозия, газовая коррозия и др.

Коррозионные процессы классифицируют по механизму взаимодействия металлов с внешней средой; по виду коррозионной среды и условиям протекания процесса; по характеру коррозионных разрушений; по видам дополнительных воздействий, которым подвергается металл одновременно с действием коррозионной среды.

По механизму процесса различают химическую и электрохимическую коррозию металлов.

Химическая коррозия — это процесс взаимодействия металла с коррозионной средой, при котором окисление металла и восстановление окислительного компонента среды протекают единовременно в одном акте. Продукты взаимодействия пространственно не разделены.

Электрохимическая коррозия — это процесс взаимодействия металла с коррозионной средой (раствором электролита), при котором ионизация атомов металла и восстановление окислительного компонента коррозионной среды протекают не в одном акте и их скорости зависят от электродного потенциала.

По виду коррозионной среды и условиям протекания различают несколько видов коррозии.

Газовая коррозия — это химическая коррозия металлов в газовой среде при минимальном содержании влаги (как правило не более 0,1%) или при высоких температурах. В химической и нефтехимической промышленности такой вид коррозии встречается часто. Например, при получении серной кислоты на стадии окисления диоксида серы, при синтезе аммиака, получении азотной кислоты и хлористого водорода, в процессах синтеза органических спиртов, крекинга нефти и т.д.

Например, при получении серной кислоты на стадии окисления диоксида серы, при синтезе аммиака, получении азотной кислоты и хлористого водорода, в процессах синтеза органических спиртов, крекинга нефти и т.д.

Атмосферная коррозия — это коррозия металлов в атмосфере воздуха или любого влажного газа.

Подземная коррозия — это коррозия металлов в почвах и грунтах.

Биокоррозия — это коррозия, протекающая под влиянием жизнедеятельности микроорганизмов.

Контактная коррозия — это вид коррозии, вызванный контактом металлов, имеющих разные стационарные потенциалы в данном электролите.

Радиационная коррозия — это коррозия, обусловленная действием радиоактивного излучения.

Коррозия внешним током и коррозия блуждающим током. В первом случае — это коррозия металла, возникающая под воздействием тока от внешнего источника. Во втором случае — под воздействием блуждающего тока.

Коррозия под напряжением — коррозия, вызванная одновременным воздействием коррозионной среды и механических напряжений. Если это растягивающие напряжения, то может произойти растрескивание металла. Это очень опасный вид коррозии, особенно для конструкций, испытывающих механические нагрузки (оси, рессоры, автоклавы, паровые котлы, турбины и т.д.). Если металлические изделия подвергаются циклическим растягивающим напряжениям, то можно вызвать коррозионную усталость. Происходит понижение предела усталости металла. Такому виду коррозии подвержены рессоры автомобилей, канаты, валки прокатных станов.

Если это растягивающие напряжения, то может произойти растрескивание металла. Это очень опасный вид коррозии, особенно для конструкций, испытывающих механические нагрузки (оси, рессоры, автоклавы, паровые котлы, турбины и т.д.). Если металлические изделия подвергаются циклическим растягивающим напряжениям, то можно вызвать коррозионную усталость. Происходит понижение предела усталости металла. Такому виду коррозии подвержены рессоры автомобилей, канаты, валки прокатных станов.

Коррозионная кавитация — разрушение металла, обусловленное одновременным коррозионным и ударным воздействием внешней среды.

Фреттинг-коррозия — это коррозия, вызванная одновременно вибрацией и воздействием коррозионной среды. Устранить коррозию при трении или вибрации возможно правильным выбором конструкционного материала, снижением коэффициента трения, применением покрытий и т.д.

Коррозия называется сплошной, если она охватывает всю поверхность металла. Сплошная коррозия может быть равномерной, если процесс протекает с одинаковой скоростью по всей поверхности металла, и неравномерной когда скорость процесса неодинакова на различных участках поверхности. Равномерная коррозия наблюдается, например, при коррозии железных труб на воздухе.

Равномерная коррозия наблюдается, например, при коррозии железных труб на воздухе.

При избирательной коррозии разрушается одна структурная составляющая или один компонент сплава. В качестве примеров можно привести графитизацию чугуна или обесцинкование латуней.

Местная (локальная) коррозия охватывает отдельные участки поверхности металла. Местная коррозия может быть выражена в виде отдельных пятен, не сильно углубленных в толщу металла; язв — разрушений, имеющих вид раковины, сильно углубленной в толщу металла, или точек (питтингов), глубоко проникающих в металл.

Первый вид наблюдается, например, при коррозии латуни в морской воде. Язвенная коррозия отмечена у сталей в грунте, а питтинговая — у аустенитной хромоникелевой стали в морской воде.

Подповерхностная коррозия начинается на поверхности, но затем распространяется в глубине металла. Продукты коррозии оказываются сосредоточенными в полостях металла. Этот вид коррозии вызывает вспучивание и расслоение металлических изделий.

Межкристаллитная коррозия характеризуется разрушением металла по границам зерен. Она особенно опасна тем, что внешний вид металла не меняется, но он быстро теряет прочность и пластичность и легко разрушается. Связано это с образованием между зернами рыхлых малопрочных продуктов коррозии. Этому виду разрушений особенно подвержены хромистые и хромоникелевые стали, никелевые и алюминиевые сплавы.

Щелевая коррозия вызывает разрушение металла под прокладками, в зазорах, резьбовых креплениях и т.д.

Латунь Л63 — свойства, расшифровка латунного сплава Л63

Характеристики латуни Л63

Л63 является двухкомпонентным сплавом, включающим 34,22-37,5% цинка (Zn) и 62-65% меди (Cu), а также не более 0,5% примесей. Материал широко используется в производстве, что обусловлено обрабатываемостью материала на станках либо под давлением (прокатка, волочение, вытяжка, изгиб) и эстетической ценностью – сплав легко полируется. Также важно, что на латунь Л63 цена относительно небольшая.

Латунь марки Л63 производится на основании ГОСТ 15527-2004. Он обладает устойчивой однофазной структурой, которая обеспечивает стойкость к коррозии и долговечность изделий. Но после механической обработки латуни Л63 существует угроза коррозионного растрескивания, которая провоцируется несколькими факторами:

- нарушением структуры кристаллов;

- избытком влаги;

- повышенной температурой;

- воздействием аммиака и атмосферных газов.

Наиболее подвержены критическим воздействиям тонкостенные изделия, выполненные из латунного листа Л63 (баки, цистерны, трубы и пр.). Выпускается разновидность материала с маркировкой А, имеющая антимагнитные свойства.

Механические и физические параметры

Материал данной марки имеет повышенный предел прочности на срез (240 МПа), в сравнении с медью – низкую теплопроводность (0,25) и вдвое улучшенную обрабатываемость (40%). К основным характеристикам латуни марки Л63 относятся:

- t плавления – 906°C;

- t горячей обработки – 750-880°C;

- t отжига – 550-650°C.

Латунь Л63 обладает меньшей электро- и теплопроводностью (за счет использования цинка), антикоррозийной стойкостью под воздействием атмосферы, воды, сухого пара, антифриза. Но Л63 имеет ряд противопоказаний к применению:

- контакт с сероводородной, хлоридной средой и окислителями;

- погружение в жирнокислотную среду;

- применение в насыщенном пару под давлением;

- использование в рудничных водах.

Альтернатива Л63

Аналогами являются ряд материалов импортного производства:

- США – C27400;

- Германия – 2.0321 или CuZn37;

- Франция – CuZn36 или U-Z36;

- Евросоюз – CuZn36 или CW507L;

- Англия – CZ108;

- Япония – C2720 и др.

Л63: применение

Сплав данной марки активно используется в промышленности. Прежде всего – для производства деталей с повышенными требованиями к механическим повреждениям, стойкости и коррозии (муфты, цистерны, заклепки, декоративные элементы, радиаторы, фитинги, электроды и пр. ). Но для Л63 применение не ограничивается готовыми изделиями. Широко используется прокат:

). Но для Л63 применение не ограничивается готовыми изделиями. Широко используется прокат:

- проволока латунная Л63;

- лента и листы;

- плиты и круги;

- трубы и прутки разных диаметров и форм сечения.

Прокат производится в твердом, мягком либо полутвердом состоянии. Он обладает повышенной прочностью, долговечностью и пластичностью.

Характеристики латуни Л63

Л63 является двухкомпонентным сплавом, включающим 34,22-37,5% цинка (Zn) и 62-65% меди (Cu), а также не более 0,5% примесей. Материал широко используется в производстве, что обусловлено обрабатываемостью материала на станках либо под давлением (прокатка, волочение, вытяжка, изгиб) и эстетической ценностью – сплав легко полируется. Также важно, что на латунь Л63 цена относительно небольшая.

Латунь марки Л63 производится на основании ГОСТ 15527-2004. Он обладает устойчивой однофазной структурой, которая обеспечивает стойкость к коррозии и долговечность изделий. Но после механической обработки латуни Л63 существует угроза коррозионного растрескивания, которая провоцируется несколькими факторами:

Но после механической обработки латуни Л63 существует угроза коррозионного растрескивания, которая провоцируется несколькими факторами:

- нарушением структуры кристаллов;

- избытком влаги;

- повышенной температурой;

- воздействием аммиака и атмосферных газов.

Наиболее подвержены критическим воздействиям тонкостенные изделия, выполненные из латунного листа Л63 (баки, цистерны, трубы и пр.). Выпускается разновидность материала с маркировкой А, имеющая антимагнитные свойства.

Механические и физические параметры

Материал данной марки имеет повышенный предел прочности на срез (240 МПа), в сравнении с медью – низкую теплопроводность (0,25) и вдвое улучшенную обрабатываемость (40%). К основным характеристикам латуни марки Л63 относятся:

- t плавления – 906°C;

- t горячей обработки – 750-880°C;

- t отжига – 550-650°C.

Латунь Л63 обладает меньшей электро- и теплопроводностью (за счет использования цинка), антикоррозийной стойкостью под воздействием атмосферы, воды, сухого пара, антифриза. Но Л63 имеет ряд противопоказаний к применению:

Но Л63 имеет ряд противопоказаний к применению:

- контакт с сероводородной, хлоридной средой и окислителями;

- погружение в жирнокислотную среду;

- применение в насыщенном пару под давлением;

- использование в рудничных водах.

Альтернатива Л63

Аналогами являются ряд материалов импортного производства:

- США – C27400;

- Германия – 2.0321 или CuZn37;

- Франция – CuZn36 или U-Z36;

- Евросоюз – CuZn36 или CW507L;

- Англия – CZ108;

- Япония – C2720 и др.

Л63: применение

Сплав данной марки активно используется в промышленности. Прежде всего – для производства деталей с повышенными требованиями к механическим повреждениям, стойкости и коррозии (муфты, цистерны, заклепки, декоративные элементы, радиаторы, фитинги, электроды и пр.). Но для Л63 применение не ограничивается готовыми изделиями. Широко используется прокат:

- проволока латунная Л63;

- лента и листы;

- плиты и круги;

- трубы и прутки разных диаметров и форм сечения.

Прокат производится в твердом, мягком либо полутвердом состоянии. Он обладает повышенной прочностью, долговечностью и пластичностью.

Латунь, обрабатываемая давлением — НПП Фирма СодБи

Латунь, обрабатываемая давлением

Л96, Л90, Л85, Л80, Л70, Л68, Л63, Л60, ЛА77-2, ЛАЖ60-1-1, ЛАН59-3-2, ЛМцА57-3-1, ЛМц58-2, ЛО70-1, ЛО62-1, ЛЖМц59-1-1, ЛН65-5, ЛО90-1, ЛО60-1, ЛС63-3, ЛС74-3, ЛС64-2, ЛС60-1, ЛС59-1, ЛС59-1В, ЛЖС58-1-1, ЛК80-3, ЛМш68-0.05, ЛАМш77-2-0.05, ЛОМш70-1-0.05, ЛАНКМц75-2-2.5-0.5-0.5, ЛА85-0.5, Л59, Л66, Л75, ЛКС65-1.5-3

Латунь — сплав меди с цинком (от 5 до 45%). Латунь с содержанием от 5 до 20% цинка называется красной (томпаком), с содержанием 20–36% Zn – желтой. На практике редко используют латуни, в которых концентрация цинка превышает 45%.

Цинк более дешевый материал по сравнению с медью, поэтому его введение в сплав одновременно с повышением механических, технологических и антифрикационных свойств, приводит к снижению стоимости — латунь дешевлемеди. Электропроводность и теплопроводность латуни ниже, чем меди.

Электропроводность и теплопроводность латуни ниже, чем меди.

Коррозионная стойкость латуней в атмосферных условиях оказывается средней между стойкостью элементов, образующих сплав, т.е. цинка и меди. Латунь, содержащая более 20% цинка, склонна к растрескиванию при вылеживании во влажной атмосфере (особенно, если присутствуют следы аммиака). Этот эффект часто называют «сезонное растрескивание». Наиболее заметен он в деформированных изделиях, поскольку коррозия распространяется по границам зерен. Для устранения этого явления после деформации латунь подвергают отжигу при 240 — 260 (°C).

Латуни обладают высокими технологическими свойствами и применяются в производстве различных мелких деталей, особенно там, где требуются хорошая обрабатываемость и формуемость. Из них получают хорошие отливки, так как латунь обладают хорошей текучестью и малой склонностью к ликвации. Латуни легко поддаются пластической деформации — основное их количество идет на изготовление катанных полуфабрикатов — листов, полос, лент, проволоки и разных профилей.

Обычно латуни делят на:

двухкомпонентные латуни («Простые»), состоящие только из меди, цинка и, в незначительных количествах, примесей.

многокомпонентные латуни («Специальные»)– кроме меди и цинка присутствуют дополнительные легирующие элементы.

Двухкомпонентные латуни.

Для двухкомпонентных латуней особое значение имеет фазовый состав сплава. Предел растворимости цинка в меди при комнатной температуре равен 39%. При повышении температуры он снижается и при 905 C становится равным 32%. По этой причине латуни, содержащие цинка менее 39%, имеют однофазную структуру (a-фаза) твердого раствора цинка в меди. Их называют а-латунями. Если в расплав ввести больше цинка, то он не сможет полностью раствориться в меди, и после затвердевания возникнет вторая фаза – (b-фаза). b-фаза очень хрупка и тверда, поэтому двухфазные латуни имеют более высокую прочность и меньшую пластичность, чем однофазные.

При увеличении концентрации цинка до 30 % возрастают одновременно и прочность, и пластичность. Затем пластичность уменьшается, вначале за счет усложнения твердого раствора, затем происходит резкое ее понижение, так как в структуре сплава появляется хрупкая b-фаза. Прочность увеличивается до концентрации цинка около 45 % , а затем уменьшается так же резко, как и пластичность.

Затем пластичность уменьшается, вначале за счет усложнения твердого раствора, затем происходит резкое ее понижение, так как в структуре сплава появляется хрупкая b-фаза. Прочность увеличивается до концентрации цинка около 45 % , а затем уменьшается так же резко, как и пластичность.

Большинство латуней хорошо обрабатывается давлением. Особенно пластичны однофазные латуни. Они деформируются при низких и при высоких температурах. Однако в интервале 300 — 700 (°C) существует зона хрупкости, поэтому при таких температурах латуни не деформируют.

Особенностью обработки латуней давлением является то, что для обработки в холодном состоянии (тонкие листы, проволока, калиброванные профили) используют a-латунь с содержанием цинка до 32 %, так как она при комнатной температуре имеет высокую пластичность и малую прочность. При повышении температуры до 300-700 C ее пластичность уменьшается, поэтому в горячем состоянии ее не обрабатывают. Для этой цели используют или b-латунь с большим содержанием цинка (до 39 %), способную переходить при нагреве в двухфазное состояние a+b, либо (a + b)-латунь.

Марка латуни составляется из буквы «Л», указывающей тип сплава — латунь, и двузначной цифры, характеризующей среднее содержание меди. Например, марка Л80 — латунь, содержащая 80 % Cu и 20 % Zn.

Многокомпонентные латуни.

Количество марок многокомпонентных латуней больше, чем двухкомпонентных. Наименование специальной латуни отражает ее состав. Так, если она легирована железом и марганцем, то ее называют «Железомарганцевой», если алюминием – «Алюминиевой» и т.д.

Марку этих латуней составляют следующим образом: первой, как в простых латунях, ставится буква Л, вслед за ней — ряд букв, указывающих, какие легирующие элементы, кроме цинка, входят в эту латунь; затем через дефисы следуют цифры, первая из которых характеризует среднее содержание меди в процентах, а последующие — каждого из легирующих элементов в той же последовательности, как и в буквенной части марки. Порядок букв и цифр устанавливается по содержанию соответствующего элемента: сначала идет тот элемент, которого больше, а далее по нисходящей. Содержание цинка пределяется по разности от 100%. Например, марка ЛАЖМц66-6-3-2 расшифровывается так: латунь, в которой содержится 66 % Cu, 6 %Al, 3 % Fe и 2 % Mn. Цинка в ней 100-(66+6+3+2)=23 %.

Содержание цинка пределяется по разности от 100%. Например, марка ЛАЖМц66-6-3-2 расшифровывается так: латунь, в которой содержится 66 % Cu, 6 %Al, 3 % Fe и 2 % Mn. Цинка в ней 100-(66+6+3+2)=23 %.

Основными легирующими элементами в многокомпонентных латунях являются алюминий, железо, марганец, свинец, кремний, никель. Они по-разному влияют на свойства латуней.

Марганец повышает прочность и коррозионную стойкость, особенно в сочетании с алюминием, оловом и железом.

Олово повышает прочность и сильно повышает сопротивление коррозии в морской воде. Латуни, содержащие олово, часто называют морскими латунями.

Никель повышает прочность и коррозионную стойкость в различных средах.

Свинец ухудшает механические свойства, но улучшает обрабатываемость резанием. Им легируют (1-2 %) латуни, которые подвергаются механической обработке на станках-автоматах. Поэтому эти латуни называют автоматными.

Кремний ухудшает твердость, прочность. При совместном легировании кремнием и свинцом повышаются антифрикционные свойства латуни и она может служить заменителем более дорогих, например оловянных бронз, применяющихся в подшипниках скольжения.

При совместном легировании кремнием и свинцом повышаются антифрикционные свойства латуни и она может служить заменителем более дорогих, например оловянных бронз, применяющихся в подшипниках скольжения.

Коррозия металлов — Химия (Химия)

Коррозия металлов

Коррозия – самопроизвольное разрушение металлов, вследствие физико-химического взаимодействия их с окружающей средой.

По характеру разрушения коррозионные процессы можно разделить на сплошную коррозию и локальную (местную) коррозию. В первом случае поверхность металла окисляется с одинаковой скоростью на всех участках поверхности. Во втором случае на поверхности металла появляются участки с большей скоростью коррозии, там появляются пятна, трещины и другие повреждения.

Один из видов локальной коррозии – селективная, или избирательная, она происходит в сплавах, где разрушаются кристаллы наиболее активного металла.

Другой вид локальной коррозии – межкристаллитная коррозия, она происходит по границам кристаллитов.

По механизму действия коррозия бывает химической и электрохимической:

Химическая коррозия возникает, когда металл эксплуатируется в среде, не проводящей электрический ток: растворы неэлектролитов и сухая атмосфера воздуха (влажность менее 65%, температура менее 100°С или влажность более 65%, температура более 100°С). В сухой атмосфере воздуха происходит взаимодействие металлов с газами, такими как: O2 и Cl2:

4Al + 3O2 = 2Al2O3

2Al + 3Cl2 = 2AlCl3

При химической коррозии окисление металла и восстановление газа происходит одновременно, на одном участке поверхности, т. е. они пространственно не разделены.

Электрохимическая коррозия протекает в электропроводных средах: растворах кислот, щелочей, солей, во влажной атмосфере воздуха (влажность более 65%, температура менее 100°С). В этих условиях возможна конденсация паров воды на поверхности металлов. Электрохимическая коррозия проявляется в следующих случаях:

Электрохимическая коррозия проявляется в следующих случаях:

1. Два металла, взятые в виде кусков, пластин, проволоки контактируют друг с другом и раствором электролита, при этом более активный металл будет анодом, он будет окисляться, а менее активный металл будет катодом, на нём будет происходить восстановление частиц электролита.

2. Если поверхность металла окислена, то тоже возможна электрохимическая коррозия, при этом окисленные участки будут катодом, а не окисленные – анодом.

3. Причиной электрохимической коррозии могут быть и примеси других металлов, более или менее активных, чем основной.

4. Коррозионная гальванопара может возникнуть и за счёт разной концентрации растворов, касающихся металлической поверхности на разных участках.

5. Электрохимическая коррозия может протекать и тогда, когда разные части металлического изделия находятся в разных условиях, неодинаково нагреты, освещены и т. д.

Рассмотрим образование коррозионной гальванопары на примере латуни: Zn – Cu

A Zn | HCl | Cu K

анодный процесс: Zn – 2e = Zn2+ — окисление

катодный процесс: 2H+ + 2e = H2 — восстановление

Перетекание электронов с анодных участков на катодные называется катодной поляризацией. Снятие электронов с катодных участков ионами водорода называется водородной деполяризацией, а ионы водорода – деполяризаторами. В кислых средах, не содержащих растворённого кислорода, коррозия протекает только с водородной деполяризацией.

Снятие электронов с катодных участков ионами водорода называется водородной деполяризацией, а ионы водорода – деполяризаторами. В кислых средах, не содержащих растворённого кислорода, коррозия протекает только с водородной деполяризацией.

Данное уравнение будет выглядеть так:

Zn + 2H+ = Zn2+ + H2↑

Zn + 2HCl = ZnCl2 + H2↑

Продукты коррозии: ZnCl2 и H2↑. Хлорид цинка — растворимая в воде соль, значит, поверхность металла она не защищает, и растворение цинка идёт до конца.

Вывод: латунные изделия нельзя эксплуатировать в кислой среде.

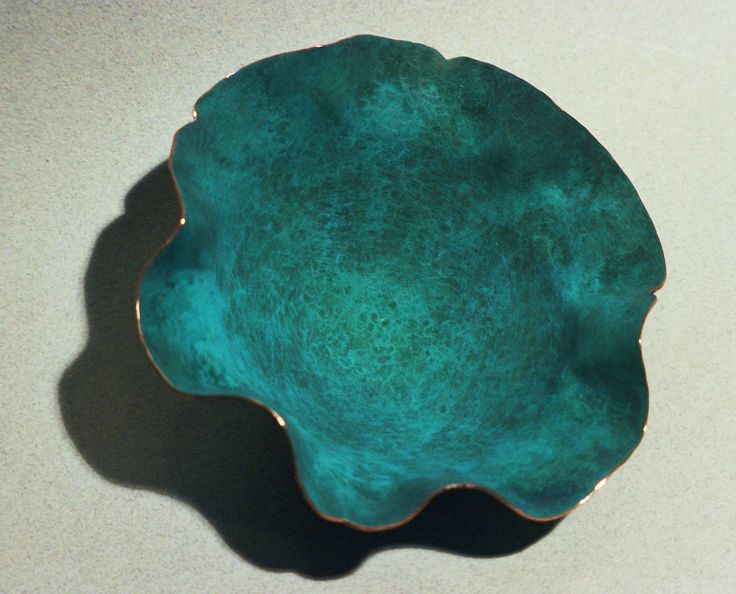

Рассмотрим коррозию латуни во влажной атмосфере воздуха.

A Zn | Н2O, O2 | Cu K

анодный процесс: 2 Zn – 2e = Zn2+

катодный процесс: 1 2H2O + O2 + 4e = 4OH–

2Zn + 2H2O + O2 = 2Zn2+ + 4OH–

2Zn + 2H2O + O2 = 2Zn(OH)2↓

Вывод: латунные изделия можно эксплуатировать во влажной атмосфере воздуха, так как образуется нерастворимое соединение, защищающее поверхность от дальнейшей коррозии. Процесс идёт с кислородной деполяризацией.

Процесс идёт с кислородной деполяризацией.

Рассмотрим пример контакта двух металлов Al – Cu:

A Al | Н2O | Cu K

анодный процесс: 2 Al – 3e = Al3+

катодный процесс: 3 2H2O + 2e = H2 + 2OH–

2Al + 6H2O = 2Al3+ + 3H2 + 6OH–

2Al + 6H2O = 2Al(OH)3↓ + 3H2

Процесс идёт с водородной деполяризацией.

Термодинамическая вероятность электрохимической коррозии.

Основной причиной электрохимической коррозии является термодинамическая неустойчивость металла в данной среде. Т. к. коррозия – процесс самопроизвольный, то ΔG < 0, ΔG = – Amax, Amax = nFΔE, где ΔE = EK – EA Þ если ΔE > 0, то EK > EA. Т. е., чтобы процесс не шёл самопроизвольно, мы должны выбрать такой металл, для которого EK < EA.

Т. е., чтобы процесс не шёл самопроизвольно, мы должны выбрать такой металл, для которого EK < EA.

Классификация металлов по их термодинамической неустойчивости в наиболее распространённых коррозионных средах.

1. Кислая среда (без кислорода).

Катодный процесс: 2H+ + 2e = H2, EK = 0, ΔE > 0, EA < 0, т. е. в кислой среде по ряду напряженияй металлов будут подвергаться коррозии Li – W.

2. Нейтральная среда (без кислорода).

Катодный процесс: H2O + 2e = H2 + 2OH–, = – 0,41 B. Т. е. во влажной атмосфере подвергаются коррозии металлы от Li – Fe по ряду напряжений металлов.

3. Нейтральная среда (с растворённым кислородом).

Катодный процесс: 2H2O + O2 + 4e = 4OH–, = 0,815 B. Т. е. в нейтральной среде будут корродировать металлы: Li – Ag по ряду напряжений металлов.

4. Кислая среда (с растворенным кислородом).

Катодный процесс: 4H+ + O2 + 4e = 2H2O, = 1,23 B. Металлы, имеющие меньший электродный потенциал Li – Hg будут корродировать в кислой среде в присутствии кислорода.

Методы защиты от коррозии

Существует 4 основных метода защиты от коррозии:

1. Легирование

2. Защитные покрытия (металлические и неметаллические)

3. Антикоррозионная обработка среды (деаэрация, ингибиторы)

4. Электрохимическая защита.

1. Легирование.

Легирование – создание коррозионно-стойких сплавов. Если в состав углеродной стали ввести легирующие добавки (Cr, Ni, Ti, Al, и т. д.), которые образуют прочные оксидные плёнки на поверхности металла, то, несмотря на небольшое количество добавок, на поверхности металла образуется прочная защитная пленка оксидов. Но недостатком легирования является то, что основной металл устойчив только во влажной атмосфере воздуха и в воде.

2. Защитные покрытия.

Защитные покрытия бывают металлические и неметаллические. Металлические – лужение, покрытие оловом, никелирование, хромирование, цинкование и др.

Металлические – лужение, покрытие оловом, никелирование, хромирование, цинкование и др.

Покрытие наносят погружением детали в расплавленный металл, а так же напылением и электролизом. Метод электролиза с растворимым анодом называется гольваностегия.

Рассмотрим пример хромирования:

В электролизёр заливают электролит Cr2(SO4)3, хром делают анодом, он будет окисляться, посылая в раствор ионы хрома, а катодом делают деталь, на которую нужно нанести металлическое покрытие, на ней будут восстанавливаться ионы хрома, покрывая деталь ровным слоем хрома:

анодный процесс: Cr0 – 3e = Cr3+

катодный процесс: Cr3+ + 3e = Cr0

Механизм защитного действия металлического покрытия.

Пока металлическое покрытие не повреждено, оно защищает металл от коррозии. Существует 2 вида покрытия: анодное и катодное. Анодным называется покрытие более активным металлом, чем основной, катодным называют покрытие менее активным металлом, чем основной.

Пример: железная пластина покрыта цинковым покрытием. При повреждении покрытия возникает коррозионная гальванопара:

A Zn | H2SO4 | Fe К

анодный процесс: Zn – 2e = Zn2+

катодный процесс: 2H+ + 2e = H2↑

Zn + 2H+ = Zn2+ + H2↑

Вывод: анодное покрытие защищает металл как механически, так и электрохимически, так как при повреждении покрытия разрушается металл покрытия, а не основной металл.

Рассмотрим пример с лужёным железом:

A Fe | H2SO4 | Sn K

анодный процесс: Fe – 2e = Fe2+

катодный процесс: 2H+ + 2e = H2↑

Fe + 2H+ = Fe2+ + H2↑

Вывод: катодное покрытие только механически защищает основной металл, так как при повреждении покрытия разрушается основной металл.

Неметаллические покрытия.

Химические покрытия.

Оксидирование — покрытие изделия оксидной плёнкой. Например: железо можно поместить в раствор NaOH – 40%,нагретый до 140°С, KNO3 или K2CrO4.

3 Fe + 2OH– – 2e = FeO + H2O

1 2Fe + 6OH– –6e = Fe2O3 + H2O

3Fe + 2Fe + 8OH— = 3FeO + Fe2O3 + 4H2O

FeO + Fe2O3 à Fe3O4(чёрн.)

Фосфатирование. Создание на поверхности изделия защитной плёнки из трудно растворимых фосфатов и гидрофосфатов марганца железа.

Лакокрасочное покрытие. Краска, содержащая олифу и красящий пигмент, препятствует процессу коррозии.

Если Вам понравилась эта лекция, то понравится и эта — 2 Основные принципы организации медицинской помощи женщинам.

3. Антикоррозионная обработка среды.

Антикоррозионная обработка среды применяется для замкнутых объёмов. Например деаэрация – удаление кислорода из раствора, используется для паровых котлов.

Ингибиторы – замедлители коррозии, это поверхностноактивные вещества, которые адсорбируются на поверхности металлов, т. е. они покрывают изделие адсорбционной плёнкой и таким образом защищают его от коррозии. Ингибиторы бывают летучие и контактные.

4. Электрохимические методы защиты от коррозии.

Протекторная защита. К основному металлу присоединяется кусок из более активного металла и при образовании гальванопары, этот кусок будет растворяться, а основной металл останется неповреждённым.

Катодная защита. К защищаемому изделию присоединяют кусок металла и подают небольшое напряжение, так, чтобы основной металл являлся катодом, а вспомогательный – анодом, тогда будет происходить электролиз с растворимым анодом и основной металл будет защищён.

ЛАТУННЫЕ САНТЕХНИЧЕСКИЕ ФИТИНГИ — Metallurgical Technologies, Inc.

АНАЛИЗ РАЗЛОЖЕННЫХ ЛАТУННЫХ САНТЕХНИЧНЫХ ФИТИНГОВ

Резюме:

Два однодюймовых латунных водопроводных фитинга с коленом 90° были получены для анализа значительного износа и утечек. Результаты показали, что фитинги сильно изношены из-за коррозии при обесцинковании. Коррозия от децинкификации была вызвана высокой концентрацией внутренних отложений, температурой горячей воды, pH воды и содержанием хлоридов, возможными условиями застоя или низким расходом в начале срока службы фитинга, а также использованием латунного материала, подверженного этой форме коррозии (медь). сплав 36000, освинцованная латунь).

Было обнаружено, что цинк полностью выщелачивается из латунного сплава (обычно около 34% цинка), оставляя пористую матрицу по всей толщине трубки фитинга в изолированных местах. Утечка была неизбежна во всех местах с аналогичными фитингами на линии горячей воды, где были обнаружены аналогичные скорости потока.

Сильные внутренние отложения привели к локализованным коррозионным очагам, где началось обесцинкование. Энергодисперсионный рентгеновский спектрографический (EDS) микроанализ определил, что состав продуктов коррозии представляет собой оксид цинка. В атакованных областях обнаружена практически чистая металлическая медь (остались только следы цинка). Тяжелые внутренние отложения представляли собой в основном оксид цинка (из-за коррозии) и оксид алюминия. Источник оксида алюминия без значительного количества карбоната кальция или оксида кремния был необычным и может указывать на коррозию алюминиевого компонента в системе.

Все аналогичные фитинги должны быть заменены на фитинги из латунного сплава, устойчивого к коррозии и децинкификации. Вода должна быть проверена на pH и содержание хлора. Снижение максимальной температуры горячей воды также поможет уменьшить коррозию. Любые алюминиевые компоненты в системе должны быть проверены на наличие коррозионных повреждений.

АНАЛИЗ:

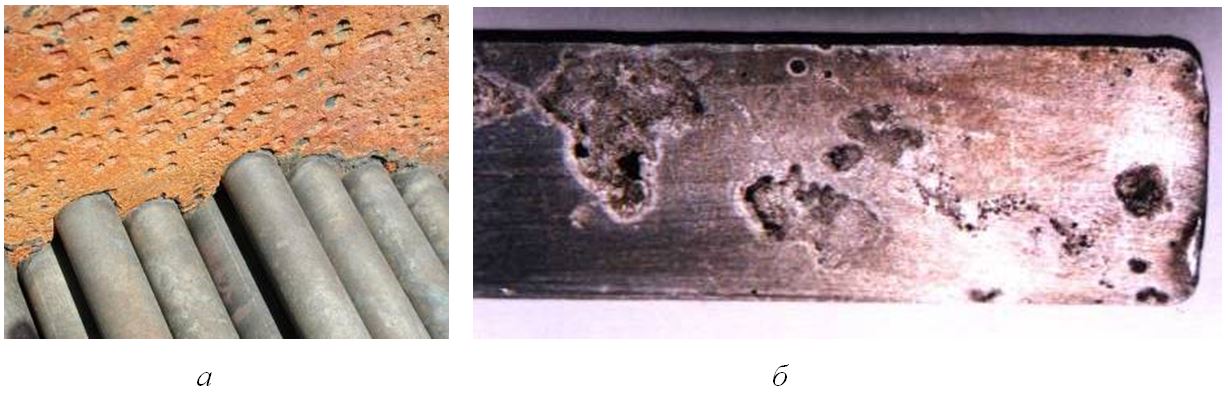

Два латунных сантехнических колена были получены на анализ. Сообщалось, что компоненты (рис. 1) были установлены в жилом доме. Сообщается, что на строительство ушло два года. На наружной поверхности фитингов наблюдались чрезмерные коррозионные отложения, пятна и обесцвечивание. Внутренний диаметр фитингов показан крупным планом на рис. 2. Были обнаружены сильные внутренние отложения.

Сообщалось, что компоненты (рис. 1) были установлены в жилом доме. Сообщается, что на строительство ушло два года. На наружной поверхности фитингов наблюдались чрезмерные коррозионные отложения, пятна и обесцвечивание. Внутренний диаметр фитингов показан крупным планом на рис. 2. Были обнаружены сильные внутренние отложения.

Оба фитинга имеют схожие характеристики. Один фитинг был выбран для углубленного анализа. Фитинг был разрезан для наблюдения за внутренними отложениями, как показано на рис. 3. Морфология тяжелых отложений соответствовала низкой скорости потока или застойному состоянию в течение длительного периода времени.

Микроанализ EDS в общем соответствии со стандартом ASTM E1508-98 был выполнен для определения состава внутренних отложений, результаты представлены на рис. 4. Результаты показали наличие продукта коррозии цинка и оксида алюминия. Не было обнаружено значительного количества кальция (карбонат кальция, характерный для отложений жесткой воды) или кремния (оксид кремния, типичные отложения ила или песка). В отложениях также были обнаружены меньшие количества серы и хлора. Хлор в щелочной воде (pH выше примерно 8,3) способствует децинкификации. Слабокислая вода (pH ниже 7) без хлора также может способствовать децинкификации. Уровень рН воды неизвестен и должен быть проверен.

В отложениях также были обнаружены меньшие количества серы и хлора. Хлор в щелочной воде (pH выше примерно 8,3) способствует децинкификации. Слабокислая вода (pH ниже 7) без хлора также может способствовать децинкификации. Уровень рН воды неизвестен и должен быть проверен.

Поверхность ID была очищена механически и ультразвуком от поверхностных отложений и проанализирована при различном увеличении с помощью сканирующего электронного микроскопа (СЭМ). На рис. 5 представлен вид СЭМ очищенной поверхности внутреннего диаметра. Наблюдались мелкие пятна коррозии. СЭМ-изображение пятен коррозии с повышенным увеличением выявило наличие локализованных клеток коррозии, как показано на рис. 6. 100% медь с небольшим количеством цинка (рис. 8). (Впоследствии было подтверждено, что сплав фитинга представляет собой свинцовистую латунь, содержащую примерно 34% цинка в некорродированных участках.) Цинк выщелачивался из сплава фитинга на участках концентрационной ячейки. Эта форма «делегирующей коррозии» в латуни известна как обесцинкование.

Был сделан поперечный разрез одного из трубных ниппелей, отходящих от колена. Полученный образец был подготовлен для металлографического анализа в соответствии со стандартом ASTM E3-01. Образец исследовали с помощью оптического микроскопа в соответствии со стандартом ASTM E883-02.

На рис. 9 представлен вид под оптическим микроскопом с переэкспозицией поперечного сечения установленного и отполированного ниппеля фитинга, на котором видны толстые отложения на внутренней поверхности. Правильно экспонированное изображение поперечного сечения подробно показано на рисунке 10. Нормальная некорродированная латунь имеет светло-желтый цвет. Децинкификация привела к медному цвету и мелким пустотам в пораженных участках. Атака децинкификации проникла через стенку трубы на 100% в одном локализованном участке. Морфология была типичной для децинкификации пробочного типа, а не для однородной атаки.

Фотомонтаж на рис. 11 показывает удаление цинка из поперечного сечения латунного фитинга во втором месте. Снимки повреждения под оптическим микроскопом с большим увеличением выявили пустоты в микроструктуре по мере выщелачивания цинка вблизи поверхности внутреннего диаметра фитинга и у средней стенки на рисунках 12 и 13 соответственно.

Снимки повреждения под оптическим микроскопом с большим увеличением выявили пустоты в микроструктуре по мере выщелачивания цинка вблизи поверхности внутреннего диаметра фитинга и у средней стенки на рисунках 12 и 13 соответственно.

Испытания на твердость по Роквеллу проводились в соответствии со стандартом ASTM E18-02. Были сняты четыре отдельных показания в случайных местах на поперечном сечении фитинга А для среднего значения твердости 63 HRBW. Значение указывало на то, что деталь находилась в состоянии отпуска H01, типичном для сантехнических фитингов из сплава свинцовой латуни C36000.

ХИМИЧЕСКИЙ АНАЛИЗ

Спектрографический химический анализ был проведен на некорродированном металле фитинга с использованием оптико-эмиссионного спектрометра в соответствии с процедурой MTI № MTI-0241, ред. 0. Результаты показали, что латунный фитинг соответствует элементному составу медного сплава C36000. обычный сплав для сантехники. Этот сплав подвержен коррозии при обесцинковании. В таблице 1 представлен элементный анализ фитинга.

В таблице 1 представлен элементный анализ фитинга.

Таблица 1

Результаты анализа состава латунного фитинга

Элемент | Корродированный фитинг (вес. %) | Медный сплав C36000 Спецификация (вес. %) | |

Медь | 62,8 | 60,0 – 63,0 | |

Свинец | 2,61 | 2,5 – 3,7 | |

Железо | 0,19 | 0,35 (макс. | |

Другое | 0,44 | 0,5 (макс.) | |

Цинк | 34,0 | Баланс | |

ВЫВОДЫ :

Фитинги из освинцованной латуни из сплава C36000 были серьезно повреждены из-за коррозии латунной матрицы в результате децинкификации. Участки коррозии из-за локальных ячеек под поверхностными отложениями привели к коррозионному воздействию по всей толщине стенки ниппеля фитинга. Весь цинк выщелачивался из матрицы, в результате чего в этих локализованных областях образовалась пористая подгонка. Коррозия из-за обесцинкования будет продолжаться, и все аналогичные фитинги на линии горячей воды подвержены неминуемой протечке.

Все аналогичные фитинги должны быть заменены на фитинги из латунного сплава, устойчивого к коррозии и децинкификации. Вода должна быть проверена на pH и содержание хлора. Снижение максимальной температуры горячей воды также поможет уменьшить коррозию. Любые алюминиевые компоненты в системе должны быть проверены на наличие коррозионных повреждений.

Вода должна быть проверена на pH и содержание хлора. Снижение максимальной температуры горячей воды также поможет уменьшить коррозию. Любые алюминиевые компоненты в системе должны быть проверены на наличие коррозионных повреждений.

ИЗОБРАЖЕНИЯ:

Рисунок 1: Общий вид двух латунных коленчатых фитингов, полученных для анализа. На наружной поверхности фитингов наблюдались значительные отложения и различные пятна.

Рис. 2: Крупный план внутренней поверхности фитингов. Наблюдались сильные внутренние отложения.

Рис. 3: Поперечный разрез одного из фитингов показал сильные оранжево-белые внутренние отложения. Морфология отложений указывала на низкую скорость потока или застойное состояние в течение длительного периода времени.

Рис. 4: Микроанализ внутренних отложений методом ЭДС показал, что они в основном состоят из продуктов коррозии цинка и оксида алюминия. Также были отмечены сера и хлор.

Рис. 5: СЭМ очищенная поверхность ID. Наблюдались локальные очаги коррозии.

5: СЭМ очищенная поверхность ID. Наблюдались локальные очаги коррозии.

Рис. 6. СЭМ-изображение поверхности внутреннего диаметра фитинга с увеличенным увеличением показало воздействие локализованных клеток коррозии.

Рис. 7. Изображение коррозионной ячейки на внутренней поверхности фитинга, полученное с помощью СЭМ с большим увеличением. ЭДС-анализ пораженного участка показан на рис. 8.

Рис. 8. ЭДС-анализ участка локализованной коррозии, показанный на рис. 7, выявил почти 100%-ную медь и лишь небольшое количество цинка. Выявлены признаки децинкификации, так как цинк вымывается из матрицы.

Рис. 9. Оптическая микроскопия с переэкспонированием поперечного сечения ниппельной трубки фитинга, на которой видны толстые отложения на внутренней поверхности.

Рис. 10: Оптическая микроскопия поперечного сечения ниппельной трубки фитинга. Неповрежденная латунь светло-желтого цвета. Области коррозии от обесцинкования окрашены в медный цвет. Коррозионное воздействие децинкификации на 100% проникло через стенку трубы в обведенной области.

Коррозионное воздействие децинкификации на 100% проникло через стенку трубы в обведенной области.

Рис. 11: На этом фотомонтаже видно пробкообразную (локальную) коррозию обесцинкования во втором месте в поперечном сечении ниппеля латунного фитинга.

Рис. 12: Вид под оптическим микроскопом с большим увеличением на агрессивную фазу цинка вдоль внутренней поверхности поперечного сечения фитинга. Неповрежденная латунь светло-желтого цвета. Пораженная область имеет медный цвет и заполнена пустотами, в которых выщелачивался цинк.

Рис. 13: Вид под оптическим микроскопом с большим увеличением повреждения цинковой фазы на средней стенке фитинга.

Коррозия латуни Вопросы и ответы

Весь мир собрал здесь

, чтобы дать вам бесплатные ответы на отделочные работы!

(——)

Продолжающееся обсуждение с 2003 по 2015 год. . .

2003

В. Я служу в ВМФ, и у нас есть этот латунный шпиль (усиливает тяговые тросы), который находится на палубе и подвергается воздействию суровых морских атмосферных условий. Мы полируем его каждый день, но каждый день он разъедает. Можно ли что-нибудь сделать, чтобы предотвратить эту коррозию, например, нанести силикон? Нам не разрешается заворачивать его, чтобы уберечь от непогоды. Какие-либо предложения? 9

Я служу в ВМФ, и у нас есть этот латунный шпиль (усиливает тяговые тросы), который находится на палубе и подвергается воздействию суровых морских атмосферных условий. Мы полируем его каждый день, но каждый день он разъедает. Можно ли что-нибудь сделать, чтобы предотвратить эту коррозию, например, нанести силикон? Нам не разрешается заворачивать его, чтобы уберечь от непогоды. Какие-либо предложения? 9

Латунный лак

Партнерская ссылка

(ваши покупки делают возможным использование Finishing.com)

Микрокристаллический «музейный воск»

Партнерская ссылка

(ваши покупки делают возможным использование Finishing.com)

А. Привет, Вернон. Бензотриазол натрия представляет собой консервант меди/латуни, который в хороших условиях может значительно замедлить коррозию; в морской среде это должно хотя бы немного предотвратить коррозию и уменьшить потребность в полировке. Вы можете выполнить поиск на этом или других сайтах для получения дополнительной информации о бензотриазоле.

Помимо этого, есть много прозрачных покрытий, которые могут помочь, три наиболее очевидных, вероятно, это лак для латуни (легко удаляемый ацетоном или растворителем лака), двухкомпонентный автомобильный прозрачный лак (более стойкий, но его труднее удалить, если он вам не нравится) , и автомобильный воск или музейный воск.

доб.

См. G.J. Nikolas [поддерживающий рекламодатель Finishing.com] для лаков для латуни или Everbrite [поддерживающий рекламодатель Finishing.com] для их однокомпонентного прозрачного покрытия для металла. 9

2003

A. Если мы предположим, что этот резервуар — скульптура, и он находится в помещении, а выход из строя арматуры — эстетическая проблема, а не то, что может кого-то утопить или затопить город, я не думаю, что буду беспокоиться много. Хотя это не очень хорошая практика из-за проблем с гальванической совместимостью, соединения медных/латунных труб со стальными трубами используются довольно широко. Если это на открытом воздухе и вода в резервуаре соленая, я был бы менее уверен. Если герметик для труб или тефлоновая лента на самом деле не позволяют латуни соприкасаться с железом, у вас не будет никакой гальванической цепи. 9

Если это на открытом воздухе и вода в резервуаре соленая, я был бы менее уверен. Если герметик для труб или тефлоновая лента на самом деле не позволяют латуни соприкасаться с железом, у вас не будет никакой гальванической цепи. 9

Странная коррозия бронзовой или латунной фигурки

10.09.2014

В. Не могли бы вы помочь в решении сложной проблемы — коррозия бронзовой (или латунной) фигурки.

К сожалению, у нас нет большой поддержки от производителя оригинального товара. Мы не уверены, какой именно материал, но это явно какой-то медный сплав.

Фигурка высотой 1 м покрыта (нитроцеллюлозным?) лаком, но в 3-4 точках, диаметром менее 1 мм, постоянно появляются белые наросты, порошкообразные на ощупь, временами с капельками какой-то жидкости.

9

А. Привет Владимир. Если объект представляет какую-либо ценность, я согласен с Гораном в том, что требуется профессиональное исследование и улучшение. Белая коррозия предполагает, что изделие может быть из цинка с покрытием из латуни/бронзы, а не из цельной латуни/бронзы.

январь 2015 г.

А. Привет, Алан. Очень четкие и четкие очертания повреждения не похожи на то, как обычно выглядит коррозия — они имеют тенденцию быть более расплывчатыми, а не резкими линиями корродированных и некорродированных участков.

В доме есть дети, особенно мальчики? 🙂

Этот объект выглядит так, как будто он сделан из чугуна с наружным слоем латуни или никеля и латуни. Такая обшивка может отколоться или отколоться, особенно если предмет ударится об пол, но вокруг должны быть большие отколы обшивки, они не исчезнут.

9

10 февраля 2015 г.

A. Одна мысль — это может быть обесцинкование латуни. При некоторых обстоятельствах цинк может растворяться в латуни, оставляя губчатый осадок меди. Это довольно часто встречается в некоторых типах питьевой воды, но также может происходить с щелочами, такими как гидроксид натрия и аммиак. Также возможно, что это может произойти с полировкой, если она остается на латуни слишком долго (вероятно, месяцы, а не часы!)

Тревор Крайтон

Исследователь-практик 9

Finishing. com стал возможным благодаря …

com стал возможным благодаря …

этот текст заменяется на bannerText

Вопрос, ответ или комментарий в ЭТОЙ теме -или-

Начать НОВУЮ тему

Отказ от ответственности: с помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции. Вся представленная информация предназначена для общего ознакомления и не является профессиональным мнением или политикой работодателя автора. Интернет в значительной степени анонимен и непроверен; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Если вы ищете продукт или услугу, связанную с отделкой металлов, проверьте следующие каталоги:

О нас/Контакты — Политика конфиденциальности — ©1995-2022 Finishing.com, Пайн-Бич, Нью-Джерси, США Бронза

Наряду с медью бронза и латунь относятся к категории металлов, называемых «красными металлами» из-за их ярко выраженного красноватого цвета. Эти два материала представляют собой сплавы на основе меди, содержащие различное количество других элементов, обладающих широким спектром различных свойств.

Например, бронза обычно состоит из меди и олова, но в состав могут входить и другие элементы. Независимо от элементной добавки бронза демонстрирует большую твердость, чем чистая медь. С другой стороны, латунь в основном содержит медь и цинк, последний из которых обеспечивает повышенную прочность и пластичность.

Хотя между латунью и бронзой есть сходство, в следующем посте основное внимание уделяется индивидуальным характеристикам, свойствам и преимуществам каждого материала, а также различиям между ними.

Что такое бронза?

Бронза — это металлический сплав, который в основном содержит медь и 12% олова. Другие элементы, такие как алюминий, мышьяк, марганец, фосфор и кремний, также добавляются для придания различных свойств. Эти смеси образуют некоторые из распространенных бронзовых сплавов, в том числе:

- Свинцовистая бронза

- Фосфористая бронза

- Алюминиевая бронза

- Кремниевая бронза

- Марганцевая бронза

Свойства бронзы

Бронза обладает несколькими уникальными свойствами, которые делают ее очень подходящей для применения в самых разных областях, от произведений искусства до компьютерной электроники. Характеристики бронзы включают:

Характеристики бронзы включают:

- Красновато-коричневый цвет

- Твердость и хрупкость (хотя обычно он менее хрупкий, чем чугун)

- Температура плавления 950 градусов Цельсия

- Высокая стойкость к коррозии в соленой воде

- Демонстрирует низкое трение металла о металл

Применение бронзы

Характеристики бронзы делают ее пригодной для использования в функциональных и эстетических целях, таких как:

- Морское дело и рыболовство. На многих лодках и кораблях используются фитинги и гребные винты из бронзы из-за высокой коррозионной стойкости материала.

- Скульптуры и музыкальные инструменты. Тускло-золотой оттенок бронзы делает ее популярным исходным материалом для скульптур и других художественных работ, таких как колокола и тарелки.

- Электрические разъемы и пружины. Некоторые бронзовые сплавы особенно подходят для электрических применений благодаря их превосходной электропроводности.

- Втулки и подшипники. Низкое трение материала по металлу делает его подходящим для условий с высокими нагрузками, например, для втулок и подшипников.

Что такое латунь?

Латунь представляет собой металлический сплав, в основном состоящий из меди и цинка. Однако другие металлы, такие как железо, алюминий, кремний и марганец, также смешиваются для получения различных свойств и цветовых вариаций. Например, высокое содержание цинка приводит к повышению прочности и пластичности, а включение марганца приводит к повышению коррозионной стойкости.

Некоторые из распространенных типов латуни включают в себя:

- Красная латунь

- Желтая латунь

- 330 латунь

- 360 латунь

- 464 латунь

Свойства латуни

По сравнению с бронзой латунь более пластична, что делает ее идеальной для применений, требующих высокого уровня формуемости. С другой стороны, он также демонстрирует значительно более низкую температуру плавления (900 градусов по Цельсию).

Другие свойства латуни включают следующее:

- Приглушенный желтый/золотистый цвет (в зависимости от количества цинка)

- Высокая коррозионная стойкость (особенно при повышенном содержании марганца)

- Склонность к растрескиванию от чрезмерной нагрузки

- Высокая литейность

- Теплопроводность выше средней

- Неферромагнитный (облегчает разделение для переработки)

Применение латуни

Латунь

находит применение в самых разных отраслях, таких как:

- Более яркий золотистый цвет латуни делает ее отличным выбором для декоративных целей.

- Музыкальные инструменты. Его обрабатываемость и долговечность делают его очень подходящим исходным материалом для музыкальных инструментов (например, гитарных струн)

- Сантехнические трубы и трубки. Высокая коррозионная стойкость латуни делает ее пригодной для применения в сантехнике.

- Подобно бронзе, латунь используется в электронных устройствах из-за ее превосходной электропроводности.

Различия между бронзой и латунью

Различия в составе материалов между бронзой и латунью приводят к различным характеристикам, которые делают их пригодными для различных вариантов использования. Например, более высокий уровень устойчивости бронзы к коррозии в соленой воде делает ее лучшим выбором для компонентов кораблей, чем латунь, а исключительная обрабатываемость и обрабатываемость латуни делают ее более подходящей для изготовления труб и столбов. В приведенной ниже таблице 1 показаны некоторые из основных различий между этими двумя материалами.

Таблица 1 – Различия между бронзой и латунью

| Бронза | Латунь |

| Более твердый, более хрупкий | Повышенная пластичность |

| Температура плавления 950 градусов Цельсия | Температура плавления 900 градусов Цельсия |

| Отличная коррозионная стойкость (включая соленую воду) | Хорошая коррозионная стойкость |

| Подходит для некоторых декоративных целей (например, скульптур, музыкальных инструментов и т.  д.) д.) | Больше подходит для декоративных целей (благодаря золотому цвету) |

| Датируется 3500 г. до н.э. | Датируется 500 г. до н.э. |

Свяжитесь с Sequoia Brass & Copper Today

Латунь и бронза — это два сплава на основе меди, обладающие рядом характеристик, подходящих для широкого спектра применений. В Sequoia Brass & Copper мы предлагаем широкий выбор бронзовых и латунных материалов в виде стержней, плит, труб, стержней и листов, которые подойдут для вашего уникального применения. Если вы хотите узнать больше о наших предложениях материалов, свяжитесь с нами или запросите бесплатное предложение сегодня.

Остерегайтесь латуни — журнал Professional BoatBuilder

По

Стив Д’Антонио,

Steve D’Antonio (все)

Не все медные сплавы созданы одинаковыми, поэтому важно проверять их состав при использовании их в системах с сырой водой.

Недавно мой коллега рассказал мне о необычной гибели большой, относительно новой моторной яхты, затонувшей в доке в результате отказа водопроводной арматуры сырой воды в ее системе вентиляции и кондиционирования. Фитинг, установленный строителем, был изготовлен из латуни. На основании контракта об «исключении коррозии» страховая компания владельца отказалась возмещать ущерб. Владелец подал иск против страховщика и проиграл. Если оставить в стороне юридическую драму, этот анекдот является напоминанием строителям и верфям техобслуживания, чтобы они остерегались латуни при выборе или замене морского оборудования, находящегося ниже ватерлинии.

Латунь

Латунь — это сплав меди, и медь веками использовалась в судостроении, в первую очередь в качестве покрытия днищ корпусов, чтобы не допустить проникновения червей-тередо в древесину, а также в качестве естественного средства против обрастания. Это отличный биоцид, что способствует его популярности для сантехники в бортовых пресноводных системах. Кроме того, медные трубы непрозрачны, что лишает растительный биологический рост света, необходимого для размножения.

Кроме того, медные трубы непрозрачны, что лишает растительный биологический рост света, необходимого для размножения.

В некоторых двигателях сырая вода по медным трубам подается к насосам охлаждения и от них. Обычно это работает хорошо, хотя трубки часто изготавливаются из запатентованных сплавов и форм, которые могут быть дорогими и труднодоступными. Кроме того, медь подвержена двум формам коррозии, которые можно наблюдать на борту морских судов:

- Ударное воздействие или эрозионная коррозия вызывается быстро движущейся водой в медной трубе или трубке. Поскольку медь относительно мягкая, она может буквально стираться быстро движущейся морской водой, особенно при поворотах и ограничениях на 90 °, где турбулентность и скорость выше.

- Медь также может разлагаться из-за воздействия сероводорода, обычного компонента загрязненной воды.

Латунь, металл, который является почти синонимом моря, на самом деле представляет собой семейство медных сплавов, основными ингредиентами которых в различных соотношениях являются медь и цинк. На самом деле, некоторые виды латуни на 50% состоят из цинка. Некоторые из наиболее распространенных «морских» латуней: красная латунь с 85% меди, 15% цинка; патронная латунь, 70% медь, 30% цинк; Металл Мунца, 60% меди, 40% цинка; адмиралтейская латунь, 70 медь, 30% цинк; морская латунь, 60% меди, 40% цинка; алюминиевая латунь, 76% медь, 22% цинк, 2% алюминий; и, наконец, марганцевая «бронза», 60% меди, 40% цинка. Марганцевая бронза является бронзой только по названию; из-за содержания цинка он принадлежит к семейству латунных.

На самом деле, некоторые виды латуни на 50% состоят из цинка. Некоторые из наиболее распространенных «морских» латуней: красная латунь с 85% меди, 15% цинка; патронная латунь, 70% медь, 30% цинк; Металл Мунца, 60% меди, 40% цинка; адмиралтейская латунь, 70 медь, 30% цинк; морская латунь, 60% меди, 40% цинка; алюминиевая латунь, 76% медь, 22% цинк, 2% алюминий; и, наконец, марганцевая «бронза», 60% меди, 40% цинка. Марганцевая бронза является бронзой только по названию; из-за содержания цинка он принадлежит к семейству латунных.

Независимо от маркировки, фитинги диаметром менее ½ дюйма (12 мм) часто изготавливаются из латуни, а не из бронзы. Получение этих компонентов из бронзы часто является сложной задачей.

Несмотря на то, что латунь широко используется на борту — от часов и отделки столярных изделий до ламп и электрических компонентов — ее ни в коем случае нельзя использовать в системах с сырой водой. Стоит отметить, что многие мелкие (1/4″–3/8″ NPT) водопроводные фитинги, такие как переходники «труба-шланг», заглушки и втулки, сделаны из латуни, а их более крупные собратья — из бронзы. Хотя в большинстве бронзовых дренажных клапанов и морских фильтров используются заглушки 1/8″ NPT, ни при каких обстоятельствах их нельзя заменять латунными. Бронзовые заглушки соответствующего размера можно приобрести у производителя оборудования. И если вы не уверены в материале заглушки, не используйте ее ниже ватерлинии или в системах с сырой водой. Еще одно место, где часто непреднамеренно используется латунь, — это отверстия для впрыска воды на сальниковых коробках. Для них часто требуется переходник с резьбой 1/4″ или 3/8″.

Хотя в большинстве бронзовых дренажных клапанов и морских фильтров используются заглушки 1/8″ NPT, ни при каких обстоятельствах их нельзя заменять латунными. Бронзовые заглушки соответствующего размера можно приобрести у производителя оборудования. И если вы не уверены в материале заглушки, не используйте ее ниже ватерлинии или в системах с сырой водой. Еще одно место, где часто непреднамеренно используется латунь, — это отверстия для впрыска воды на сальниковых коробках. Для них часто требуется переходник с резьбой 1/4″ или 3/8″.

По моему опыту, многие продавцы судового оборудования и судового оборудования не могут предоставить точную информацию о сплаве. Многие не знают о важном различии между латунью и бронзой и о запрете на использование первой в системах сырой воды. Вы должны знать, что если вы замените утерянную или поврежденную бронзовую заглушку на латунную, вы можете пострадать от последствий.

Что скрывается за слабостью

Почему латунь так подвержена коррозии?

Поскольку многие латунные сплавы содержат значительное количество цинка, они особенно восприимчивы к «децинкификации», в результате чего цинк избирательно подвергается коррозии и оставляет пористую медную оболочку, которая сохраняет свою форму, но имеет небольшую прочность. Например, децинкифицированный латунный винт можно отличить по пятнам красноватого или розового цвета. Многие гребные винты (и гайки гребных винтов) изготавливаются из так называемой марганцевой бронзы, латунного сплава, и поэтому особенно подвержены обесцинкованию. Вот почему так важно защитить эти часто значительные инвестиции с помощью расходуемых анодов, а также внимательно следить за ними и при необходимости обновлять их. В обычной сборке, которая сочетает в себе вал из сплава нержавеющей стали и гребной винт из латуни (марганцовистой бронзы), после удаления анода металлом, наиболее подверженным коррозии, является винт. Помимо удаления цинка, латуни подвержены другим формам коррозии. Аммиак, обычный ингредиент бытовых чистящих средств, легко воздействует на латунь, вызывая ее ослабление и растрескивание; и ртуть сделает то же самое.

Например, децинкифицированный латунный винт можно отличить по пятнам красноватого или розового цвета. Многие гребные винты (и гайки гребных винтов) изготавливаются из так называемой марганцевой бронзы, латунного сплава, и поэтому особенно подвержены обесцинкованию. Вот почему так важно защитить эти часто значительные инвестиции с помощью расходуемых анодов, а также внимательно следить за ними и при необходимости обновлять их. В обычной сборке, которая сочетает в себе вал из сплава нержавеющей стали и гребной винт из латуни (марганцовистой бронзы), после удаления анода металлом, наиболее подверженным коррозии, является винт. Помимо удаления цинка, латуни подвержены другим формам коррозии. Аммиак, обычный ингредиент бытовых чистящих средств, легко воздействует на латунь, вызывая ее ослабление и растрескивание; и ртуть сделает то же самое.

По определению, латунные сплавы включают цинк в качестве одного из составных элементов. Когда этот цинк выборочно подвергается коррозии в процессе, известном как обесцинкование, его легко идентифицировать по розоватому оттенку оставшейся меди.

Бронза

Бронза

, хотя и является медным сплавом, отличается от латуни тем, что не содержит значительного количества цинка и поэтому не подвержена обесцинкованию. Основным легирующим элементом бронзы является медь, но ее основным легирующим элементом является олово. В результате фунт за фунтом бронза часто дороже латуни, которая содержит менее дорогой цинк.

Gunmetal, как следует из названия, использовался в производстве огнестрельного оружия. Это бронзовый сплав, состоящий из 88 % меди, 10 % олова и 2 % цинка. Он не особенно прочен, но устойчив к коррозии и вполне пригоден для использования ниже ватерлинии. Его часто отливают в такие предметы, как шипы, колодки и бревна.

Этот переходник «труба-шланг» на кингстоне вышел из строя в результате удаления цинка. К счастью, авария произошла во время подготовки к зиме, после того как судно было вытащено.

Другой бронзовый сплав, алюминиевая бронза, прочный, но подвержен деалюминированию. Этой уязвимости можно избежать с добавлением никеля. Полученный в результате прочный, устойчивый к коррозии сплав, обычно называемый нибралом (никель, бронза, алюминий), часто используется для изготовления гребных винтов. Мастерские по ремонту реквизита иногда взимают дополнительную плату за переделку нибральского реквизита из-за тенденции металла принимать набор или память. В этот и без того сложный суп металлов иногда добавляют марганец для дальнейшего увеличения прочности.

Полученный в результате прочный, устойчивый к коррозии сплав, обычно называемый нибралом (никель, бронза, алюминий), часто используется для изготовления гребных винтов. Мастерские по ремонту реквизита иногда взимают дополнительную плату за переделку нибральского реквизита из-за тенденции металла принимать набор или память. В этот и без того сложный суп металлов иногда добавляют марганец для дальнейшего увеличения прочности.

Кремниевая бронза на сегодняшний день является самым популярным сплавом для подводного оборудования, в том числе для кингстонов. Это 96% меди, остальное — кремний и другие микроэлементы, иногда очень небольшие количества цинка, часто измеряемые в одном процентном пункте. Изделия из бронзы, такие как гайки, болты и винты, часто изготавливаются из этого сплава, и можно ожидать, что они прослужат долго и устойчивы к коррозии.

Фосфористая бронза

обычно состоит из 85-95% меди и 5-10% олова с добавлением небольшого количества фосфора, который улучшает характеристики закалки бронзы, что делает ее хорошим выбором для подшипников и пружин. .

.

Выводы

Прежде всего, помните: латунь, особенно для общих компонентов сантехники, плохо подходит для любого применения, где она призвана передавать, направлять или останавливать поток морской воды, независимо от того, используется ли она выше или ниже ватерлинии. Это включает в себя сантехнику, связанную с фильтрами сырой воды, сальниковыми коробками, патрубками, а также системами канализации и кондиционирования воздуха. Ваши клиенты полагаются на то, что вы знаете, какие материалы подходят для тех или иных приложений. Хотя латунь, бронза и подобные сплавы могут выглядеть одинаково, это не та защита, на которую стоит полагаться, если вам нужно объяснить катастрофический сбой.

Об авторе: В течение многих лет Стив работал менеджером верфи с полным спектром услуг и теперь работает со строителями и владельцами лодок, а также с другими представителями отрасли под названием «Steve D’Antonio Marine Consulting Inc.». Он является техническим редактором Professional BoatBuilder и ожидает публикации своей книги по морским системам (издательством McGraw-Hill/International Marine).

Категория статьи: Ремонт, Системы

Как очистить сильно корродированную латунь

Автор:

Бо Слиман Дата обновления: 4 июля 2022 г. Категория:

Очистка

4.9/5 — (105 голосов)

Латунь уже давно является любимым металлом для дома, особенно для дверных ручек, ламп и декоративной фурнитуры. Он выглядит стильным, элегантным и смелым, но не тогда, когда он потускнел и подвергся коррозии.

Тот факт, что латунь сильно подвержена коррозии, не означает, что ее нужно выбрасывать или отправлять на профессиональную коммерческую чистку. Есть несколько трюков, чтобы вещи снова сияли ярко.

Вот руководство о том, как очистить сильно корродированную латунь и предотвратить ее повреждение в будущем.

Несколько моментов, на которые следует обратить внимание перед началом работы

- Прежде чем приступить к очистке, убедитесь, что вы определили, является ли объект цельной латунью или просто латунным покрытием.

Если он покрыт гальваническим покрытием, тщательная очистка может соскоблить поверхность, а это не то, чего вы хотите. Вы можете проверить, является ли что-то твердой латунью, приложив к нему магнит. Латунь не магнитится. Если он останется, то он просто покрыт латунью.

Если он покрыт гальваническим покрытием, тщательная очистка может соскоблить поверхность, а это не то, чего вы хотите. Вы можете проверить, является ли что-то твердой латунью, приложив к нему магнит. Латунь не магнитится. Если он останется, то он просто покрыт латунью. - Коррозия и ржавчина — не одно и то же, и к ним нужно относиться по-разному. В латуни нет железа, поэтому технически она не ржавеет. Методы очистки, которые вы используете в другом месте, могут не подходить для латуни.

- Если латунь сильно проржавела, вам могут понадобиться сильнодействующие химикаты. Делайте уборку на открытом, проветриваемом месте где-нибудь в тени, чтобы избежать риска для вашего здоровья.

- Вы можете сделать свой собственный раствор для очистки латуни в домашних условиях, используя простые ингредиенты, что стоит попробовать, если коррозия не слишком серьезна или если у вас ограниченный бюджет. Если повреждение более существенное, стоит купить специально предназначенные для этой цели сверхпрочные изделия.

- Легче чистить мелкие детали, поэтому, если у вас есть предмет, который можно разобрать, очищайте каждую деталь по отдельности.

Также прочитайте эти интересные факты об уборке.

Что вам нужно?

- A rag or cloth

- Warm soapy water

- Fine steel wool or a toothbrush

- Paint stripper