Нагартованный алюминий это: Нагартованный алюминий

Содержание

ANSI, EN, ISO и ГОСТ

Наклеп или нагартовка являются естественным следствием большинства деформационных операций алюминия и его сплавов. Иногда это называют еще деформационным упрочнением. Наклеп повышает прочность сплава, которая была достигнута в результате легирования и упрочняющей термической обработки. Для термически упрочняемых сплавов деформационное упрочнение может также повышать скорость выделения упрочняющей фазы.

Степень нагартовки

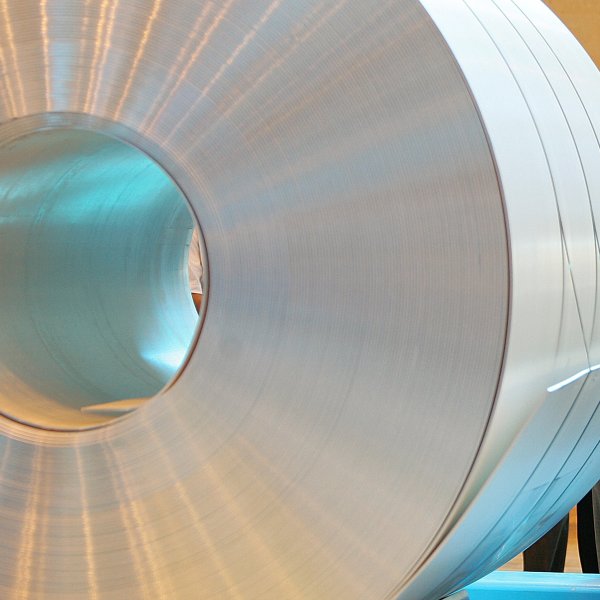

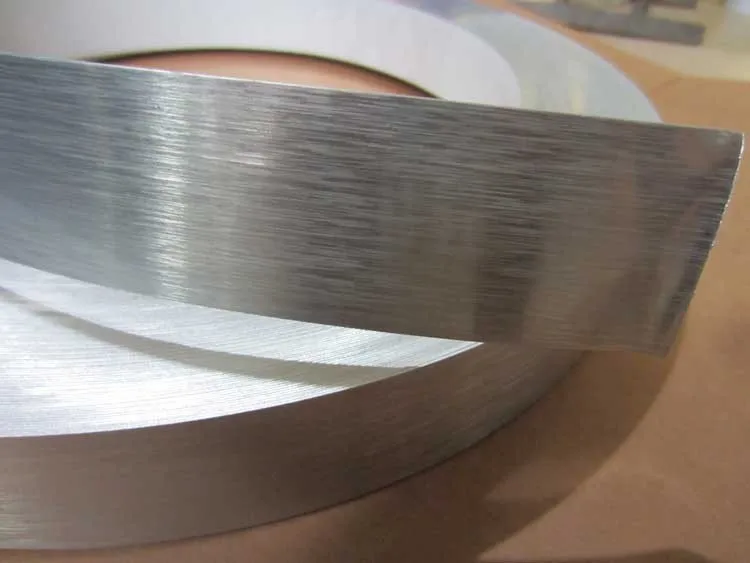

Нагартовку применяют для повышения прочностных свойств алюминия и алюминиевых сплавов, которые не упрочняются термической обработкой. Иногда эти сплавы – в основном сплавы серий 3ххх и 5ххх – называют в позитивном ключе: деформационно упрочняемыми. Основными «рычагами» для получения того или другого нагартованного состояния являются степень нагартовки – количество пластической холодной деформации и отжиг, полный или частичный – нагрев до температуры 350-400 °С при длительности, как правило, достаточной для полного прогрева.

Полный и частичный отжиг

Полный отжиг применяют для полного снятия нагартовки материала и приведения материала к состоянию с минимальными прочностными характеристиками и максимальными пластическим свойствами. Частичный отжиг выполняют для частичного снижения уровня прочностных свойств и повышения пластических для приведения материала готового изделия в заданное состояние.

Обозначение состояний алюминиевых сплавов

Для обозначения всех состояний алюминия и алюминиевых сплавов (и не только нагартованных) во всем мире широко применяется американская система обозначений, разработанная в свое время Американской Алюминиевой Ассоциацией.

- Первоначальная система обозначений состояний деформируемых алюминиевых сплавов изложена в американском стандарте ANSI h45.1.

- Эта система почти «один в один» принята международным стандартом ISO 2107 и европейским стандартом В 515.

- Отечественные стандарты (ГОСТ) пока применяют свою систему обозначений состояний, которая значительно отличается от международной.

Состояние материала в горячепрессованном состоянии без дополнительных обработок – термических или деформационных – обозначается стандартах В и ISO буквой F и никакие цифры за ней не следуют. В отечественных стандартах это состояние идет вообще без обозначения.

Состояние полностью отожженного материала обозначается буквой «О» (не ноль) по международной классификации состояний алюминия и алюминиевых сплавов или «М» – по отечественным ГОСТам. Буква О с дополнительной цифрой относится к отжигу со специальными условиями.

Все обозначения нагартованных состояний начинаются с латинской буквы «Н». За ней могут идти от 1 до 3 цифр.

Только нагартовка – серия Н1

Чисто нагартованные состояния без дополнительных обработок образуют серию Н1. Полностью нагартованным состоянием материала, которое обозначают Н18, называют состояние, полученное при холодной деформации эквивалентной относительному обжатию при прокатке 0,75. Относительное обжатие – это отношение разности толщин исходного и конечного листа к исходной толщине листа. Относительная вытяжка 0,75 будет достигаться, например, при исходной толщине 10 мм и конечной толщине 2,5 мм: (10 – 2,5)/10 = 0,75. Состояние Н19 обозначает изделия с еще большей степенью нагартовки, чем в состоянии Н18. Оно применяется, например, для ленты толщиной 0,30 мм из алюминиевого сплава 3104 для изготовления корпуса пивной банки. Состояния Н16, Н14 и Н12 получают при меньшем количестве холодной деформации и они представляют, соответственно, тричетвертинагартованное, полунагартованное и четвертьнагартованное состояния.

Относительная вытяжка 0,75 будет достигаться, например, при исходной толщине 10 мм и конечной толщине 2,5 мм: (10 – 2,5)/10 = 0,75. Состояние Н19 обозначает изделия с еще большей степенью нагартовки, чем в состоянии Н18. Оно применяется, например, для ленты толщиной 0,30 мм из алюминиевого сплава 3104 для изготовления корпуса пивной банки. Состояния Н16, Н14 и Н12 получают при меньшем количестве холодной деформации и они представляют, соответственно, тричетвертинагартованное, полунагартованное и четвертьнагартованное состояния.

Состояния алюминия h211 и h212

При указании требований к механическим свойствам алюминия и алюминиевых сплавов часто употребляют обозначения состояний Н111 и Н112 из той же серии Н1. Состояние Н111 отличается от отожженного состояния О только небольшой степенью нагартовки, которую мог получить материал при правке или других технологических операциях. Состояние Н112 отличается от состояния F только небольшой степенью нагартовки (при горячей или холодной обработке), а также обязательным контролем механических свойств.

Нагартовка и отжиг – серия Н2

Серия Н2 относится к материалам, которые были нагартованы до более высокой степени, чем это нужно было бы для заданных прочностных свойств, а затем снижают эту «лишнюю» прочность снимают с помощью частичного отжига. С увеличением степени нагартовки вторая цифра возрастает от 2 до 8 аналогично чисто нагартованным состояния: Н22, Н24, Н26 и Н28.

На рисунке схематически показаны нагартованные состояния серий Н1 и Н2 при различной степени нагартовки и различных длительностях отжига при постоянной температуре. Бывают аналогичные графики в зависимости от температуры отжига. У состояний с одинаковыми вторыми цифрами пределы прочности – одинаковые, а предел текучести у состояний с частичным отжигом ниже, чем у чисто нагартованных состояний. График роста прочности от степени холодной деформации имеет выпуклость вверх. Это отражает тот факт, что первые стадии холодной деформации дают максимальный прирост прочности.

Серия Н3 – для сплавов алюминий-магний

Серия Н3 – состояния с нагартовкой и стабилизирующей обработкой: Н32, Н34, Н36 и Н38. Эту серию состояний применяют только для алюминиево-магниевых сплавов – сплавов серии 5ххх. Дело в том, что в нагартованном состоянии эти сплавы в течение некоторого времени могут терять, достигнутые нагартовкой прочностные свойства, за счет механизма естественного старения. Поэтому, если стабильность прочностных свойств важна, их часто нагревают до умеренных температур, например, 220 °С, чтобы завершить этот процесс старения, при этом несколько снизить прочность, но повысить пластичность и, тем самым, обеспечить последующую стабильность механических свойств и рабочих характеристик.

Эту серию состояний применяют только для алюминиево-магниевых сплавов – сплавов серии 5ххх. Дело в том, что в нагартованном состоянии эти сплавы в течение некоторого времени могут терять, достигнутые нагартовкой прочностные свойства, за счет механизма естественного старения. Поэтому, если стабильность прочностных свойств важна, их часто нагревают до умеренных температур, например, 220 °С, чтобы завершить этот процесс старения, при этом несколько снизить прочность, но повысить пластичность и, тем самым, обеспечить последующую стабильность механических свойств и рабочих характеристик.

Нагартовка и лакировка – серия Н4

Серия Н4 применяется для нагартованных изделий с дополнительной лакировкой поверхности. Например, при изготовлении крышек пивных банок применяют ленту толщиной 0,26 мм из алюминиевого сплава 5182 в состоянии Н48 – полностью нагартованную и лакированную.

Состояния алюминиевых сплавов в стандартах ГОСТ

В старых, еще «советских», но еще успешно действующих ГОСТах применяются свои обозначения нагартованных состояний. В ГОСТ 18475-82 на холоднодеформированные трубы, ГОСТ 7871-75 на сварочную проволоку и ГОСТ 21631-76 на листы предусмотрены следующие состояния материала:

В ГОСТ 18475-82 на холоднодеформированные трубы, ГОСТ 7871-75 на сварочную проволоку и ГОСТ 21631-76 на листы предусмотрены следующие состояния материала:

- нагартованный (Н) и

- полунагартованный (П).

В ГОСТ 24767-81 на холодногнутые профили предусмотрено

- полунагартованное состояние с обозначением ½Н.

В относительно «свежем» ГОСТ 13726-97 на ленты к состоянием М и Н уже включают дополнительные состояния материала:

- четвертьнагартованный (Н1),

- полунагартованный (Н2) и

- тричетвертинагартованный (Н3).

Обозначения Н1, Н2 и Н3 имеют тут другой смысл, чем в стандартах ANSI, В и ISO.

ГОСТ 18475-82 кроме этого предусматривает еще два состояния материала с участием нагартовки для термически упрочняемых сплавов АД31 и 1955:

- нагартованный после закалки и искусственно состаренный (ТН) и

- нагартованный после закалки и естественно состаренный (ТН1).

Это аналоги международных обозначений состояний Т8 и Т3, которые относятся к состояниям термически упрочняемых алюминиевых сплавов.

Нагартованный металл это — О металле

Нагартованная сталь это — Справочник металлиста

Большинство обычных металлов нельзя упрочнить термической обработкой. Однако почти все металлы упрочняются – до той или иной степени – в результате ковки, прокатки или гибки. Это называют наклепом или нагартовкой металла.

Отжиг является видом термической обработки для умягчения металла, который стал нагартованным — наклепанным, чтобы можно было продолжать его холодную обработку.

Холодная обработка: медь, свинец и алюминий

Обычные металлы весьма сильно различаются по своей степени и скорости деформационного упрочнения — наклепа или нагартовки. Медь довольно быстро наклепывается в результате холодной ковки, а, значит, быстро снижает свою ковкость и пластичность. Поэтому медь требует частого отжига, чтобы ее можно было дальше обрабатывать без риска разрушения.

С другой стороны, свинец можно обрабатывать ударами молотка почти в любую форму без отжига и без риска его разрушения. Свинец обладает таким запасом пластичности, который позволяет ему получать большую пластическую деформацию с очень малой степенью деформационного наклепа. Однако, медь хотя и тверже свинца, обладает в целом большей ковкостью.

Свинец обладает таким запасом пластичности, который позволяет ему получать большую пластическую деформацию с очень малой степенью деформационного наклепа. Однако, медь хотя и тверже свинца, обладает в целом большей ковкостью.

Алюминий может выдерживать весьма большое количество пластической деформации в результате формовки молотком или холодной прокатки, прежде чем ему понадобится отжиг для восстановления его пластических свойств. Чистый алюминий наклепывается намного медленнее, чем медь, а некоторые листовые алюминиевые сплавы являются слишком твердыми или хрупкими, чтобы позволять большой наклеп.

Холодная обработка железа и стали

Промышленное чистое железо можно подвергать холодной обработке до больших степеней деформации, прежде чем оно станет слишком твердым для дальнейшей обработки.

Примеси в железе или стали ухудшают способность металла к холодной обработке до такой степени, что большинство сталей нельзя подвергать холодной пластической обработке, кроме конечно, специальных низкоуглеродистых сталей для автомобильной промышленности.

Вместе с тем, почти все стали можно успешно пластически обрабатывать в раскаленном докрасна состоянии.

Зачем нужен отжиг металлов

Точная природа процесса отжига, которому подвергают металл, в значительной степени зависит от назначения отожженного металла. Существует значительное различие отжига по методам его выполнения между отжигом на заводах, где производят огромное количество листовой стали, и отжигом в небольшой автомастерской, когда всего лишь одна деталь требует такой обработки.

Если кратко, то холодная обработка – это пластическая деформация путем разрушения или искажения зеренной структуры металла.

При отжиге металл или сплав нагревают до температуры, при которой происходит рекристаллизация — образование вместо старых — деформированных и удлиненных — зерен новых зерен — не деформируемых и круглых. Затем металл охлаждают с заданною скоростью.

Другими словами, кристаллам или зернам внутри металла, которые были смещены или деформированы в ходе холодной пластической обработки, дают возможность перестроиться и восстановиться в свое естественное состояние, но уже при повышенной температуре отжига.

Отжиг железа и стали

Железо и низкоуглеродистые стали необходимо нагревать до температуры около 900 градусов Цельсия, а затем давать возможность медленно охлаждаться для обеспечения максимально возможной «мягкости». При этом принимают меры, чтобы предотвратить контакт металла с воздухом во избежание окисления его поверхности. Когда это делают в небольшой автомастерской, то для этого применяют теплый песок.

Высокоуглеродистые стали требуют аналогичной обработки за исключением того, что температура отжига для них ниже и составляет около 800 градусов Цельсия.

Отжиг меди

Медь отжигают при температуре около 550 градусов по Цельсию, когда меди разогрета до темно-красного цвета. После нагрева медь охлаждают в воде или позволяют медленно охлаждаться на воздухе.

Скорость охлаждения меди после нагрева при температуре отжига не влияет на степень получаемой «мягкости» этого металла.

Преимущество быстрого охлаждения заключается в том, что при этом металл очищается от окалины и грязи.

Отжиг алюминия

Алюминий отжигают при температуре при температуре 350 градусов Цельсия. На заводах это делают в подходящих печах или соляных ваннах. В мастерской алюминий отжигают газовой горелкой. Рассказывают, что при этом деревянной лучиной трут по поверхности нагретого металла.

Когда дерево начинает оставлять черные следы, то это значит, что алюминий получил свой отжиг. Иногда вместо дерева применяют кусок мыла: когда мыло начинает оставлять коричневые следы, нагрев нужно прекращать.

Затем алюминий охлаждают в воде или оставляют охлаждаться на воздухе.

Отжиг цинка

Цинк становиться снова ковким при температуре между 100 и 150 градусами Цельсия. Это значит, что его можно отжигать в кипятке. Цинк нужно обрабатывать, пока он горячий: когда он охлаждается, то сильно теряет свою ковкость.

Наклеп и нагартовка металлов

В русскоязычной технической литературе наблюдается определенная путаница в определении и применении терминов «наклеп» и «нагартовка».

Чаще всего эти термины отождествляются, применяются один вместо другого или оба сразу.

Обычно наклепом (нагартовкой) называют как сам физический процесс изменения кристаллической структуры металла при его пластическом деформировании, так и результат этого процесса, то есть повышение прочности и твердости металла.

Сущность наклепа металла

Металлы и их сплавы, в том числе, алюминий и его сплавы, имеют кристаллическую структуру и состоят из большого количества зерен. Эти зерна имеют неправильную форму и различные размеры.

В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга.

В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки.

Когда материал подвергается механическому нагружению, в его кристаллической структуре образуются микроскопические дефекты, которые известны как дислокации. Если нагрузки продолжают увеличиваться, эти дислокации начинают продвигаться и взаимодействовать между собой.

Таким образом они образуют новую внутреннюю структуру, которая сопротивляется дальнейшей пластической деформации. Эта структура повышает предел текучести материала, то есть его способность сопротивляться прилагаемым усилиям. При этом пластические свойства материала снижаются.

Одним из наиболее известных путей намеренного создания наклепа является холодная формовка деталей и изделий.

Уменьшение плотности металла при наклепе

При наклепе металла его плотность уменьшается. Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы.

Остаточные напряжения при наклепе

Наружный наклёпанный слой стремится расшириться, а внутренние слои его «не пускают» — в нем возникают сжимающие остаточные напряжения. Эти напряжения бывают очень полезными, так как способны замедлять зарождение и рост поверхностных усталостных трещин.

Полезный наклеп

Наклеп может быть желательным и нежелательным, полезным и вредным. Если наклеп металла является полезным, то при его изготовлении стремятся применять операции холодного пластического деформирования: холодную прокатку, волочение, обработку дробью, галтовку, накатку и тому подобное.

Это особенно важно для металлов и сплавов, которые не способны упрочнятся термически. К этим материалам относятся низкоуглеродистые стали, некоторые алюминиевые сплавы, а также чистая медь.

Когда эти материалы подвергаются сжатию, волочению, гибке или ковке, то напряжения, которые при этом возникают, приводят к возникновению в кристаллической структуре дислокаций, которые упрочняют металл. В этом случае применяют оба термина: и наклеп, и нагартовка.

В этом случае применяют оба термина: и наклеп, и нагартовка.

Стандарты о наклепе и нагартовке

Отечественные, еще советские, стандарты – ГОСТы — применяют к полезно «наклепанным» металлическим изделиям, например, листам алюминиевых сплавов только термин «нагартованные» и совершенно не употребляют слова «наклеп» или «наклепанные». Можно видеть это, например, в ГОСТ 21631 на листы из алюминия и алюминиевых сплавов: «листы нагартованные», «листы полунагартованные».

Вредный наклеп

Нежелательный, вредный наклеп возникает, например, когда пластичные и мягкие металлы и сплавы подвергаются механической обработке резанием. Чрезмерно глубокие резы за один проход приводят с большой скоростью могут приводить к возникновению интенсивного наклепа с нежелательным увеличением прочности металла и его охрупчиванию.

Это препятствует дальнейшей механической обработке детали, а может привести и к повреждению режущих инструментов. Другим примером вредного наклепа может служить повторяющееся нагружение детали с превышением предела текучести материала. При таком нагружении материал в критических сечениях может быстро наклепываться, терять свою пластичность и разрушаться.

При таком нагружении материал в критических сечениях может быстро наклепываться, терять свою пластичность и разрушаться.

В подобных случаях явление деформационного упрочнения называют наклепом, но никогда не называют нагартовкой.

Когда «наклеп», а когда «нагартовка»?

Учитывая выше изложенное, делаем два «смелых», но естественных вывода.

Наклепом называется любое проявление деформационного упрочнения кристаллических материалов – полезное и вредное, умышленное и неумышленное.

Нагартовкой называется только полезное деформационное упрочнение изделий, которое умышленно применяют к изделиям с целью повышения их прочностных свойств. Иногда, может быть, и не умышленно, но всегда осознанно.

Наклеп и нагартовка: особенности и отличия видов упрочнения металла

Задача упрочнения поверхностного слоя металлического изделия является достаточно актуальной во многих случаях, ведь большая часть деталей машин и различных механизмов работает под воздействием значительных механических нагрузок. Решить такую задачу позволяет как наклеп, так и нагартовка, которые, несмотря на свою схожесть, все же имеют определенные различия.

На производстве проблема упрочнения металлических поверхностей решается с помощью специального оборудования

Сущность наклепа и нагартовки

Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации.

Деформирование в процессе наклепа приводит к изменению как внутренней структуры, так и фазового состава металла. В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия.

Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

- повышается твердость и прочность;

- снижаются пластичность и ударная вязкость, а также сопротивляемость к деформациям, имеющим противоположный знак;

- ухудшается устойчивость к коррозии.

Упрочнение поверхности металла можно оценить по изменению микротвердости, уменьшающейся про мере удаления от поверхности

Явление наклепа, если оно относится к ферромагнитным материалам (например, к железу), приводит к тому, что у металла увеличивается значение такого параметра, как коэрцитивная сила, а его магнитная проницаемость снижается.

Если наклепанная область была сформирована в результате незначительной деформации, то остаточная индукция, которой характеризуется материал, снижается, а если степень деформации увеличить, то значение такого параметра резко возрастает.

Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

Наклепанный слой на поверхности металлического изделия может быть сформирован как специально, тогда такой процесс является полезным, так и неумышленно, в таком случае его считают вредным.

Чаще всего неумышленное поверхностное упрочнение металлического изделия происходит в процессе обработки резанием, когда на обрабатываемый металл оказывается значительное давление со стороны режущего инструмента.

Упрочнение (наклеп) при обработке резанием

Увеличение прочности приводит к тому, что поверхность металла становится и более хрупкой, что является очень нежелательным последствием обработки.

Если формирование наклепа может произойти в результате как осознанных, так и неосознанных действий, то нагартовка всегда выполняется специально и является, по сути, полноценной технологической операцией, цель которой состоит в поверхностном упрочнении металла.

Деформационное уплотнение кромки этого затвора произошло в результате эксплуатации, значит ˜– это наклеп

Типы наклепа

Различают два основных типа наклепа, которые отличаются процессами, протекающими при его формировании в материале.

Если новые фазы в металле, характеризующиеся иным удельным объемом, сформировались в результате протекания фазовых изменений, то такое явление носит название фазового наклепа.

Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

Деформационный наклеп, в свою очередь, может быть центробежно-шариковым или дробеметным. Для выполнения наклепа первого типа на обрабатываемую поверхность воздействуют шариками, изначально располагающимися во внутренних гнездах специального обода.

При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь.

Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с.

В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Схема традиционного деформационного наклепа и график повышения твердости материала

Для того чтобы понимать, почему нагартовка или формирование наклепа приводят к упрочнению металла, следует разобраться в процессах, которые протекают в материале при выполнении таких процедур. При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения.

В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие.

Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие.

Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

При холодной деформации металла, протекающей в результате воздействия соответствующего давления (в процессе, например, наклепа), дислокации, составляющие внутреннюю структуру материала, начинают перемещаться.

Даже одна пара движущихся дефектных линий, сформировавшихся в кристаллической решетке, способна привести к образованию все новых и новых подобных локаций, что в итоге и повышает предел текучести материала.

Изменение структуры поверхностного слоя в результате холодной деформации

Внутренняя структура металла при его деформировании в процессе выполнения наклепа или нагартовки претерпевает серьезные изменения. В частности, искажается конфигурация кристаллической решетки, а пространственное положение кристаллов, которые ориентированы беспорядочно, упорядочивается.

Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение.

Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Из всего вышесказанного можно сделать вывод о том, что в процессе выполнения нагартовки или наклепа изменяется кристаллическая структура стали или другого металла, в результате материал становится более твердым и прочным, но одновременно и более хрупким. Нагартованная сталь, таким образом, представляет собой материал, который специально был подвергнут пластической деформации для улучшения прочностных характеристик.

Нагартовка и оборудование для нее

Выполнение нагартовки изделий из стали особенно актуально в тех случаях, когда имеется необходимость повысить их устойчивость к поверхностному растрескиванию, а также предотвратить протекание в нем усталостных процессов. Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Отраслями промышленности, в которых нагартованные изделия зарекомендовали себя особенно хорошо, являются авиа- и автомобилестроение, нефтедобыча, нефтепереработка и строительство.

Устройство промышленной дробомётной установки для обработки труб

Такие методы упрочнения металлов, как контролируемый наклеп или нагартовка, могут быть реализованы при помощи различного оборудования, от качества и функциональности которого зависит результат выполняемых операций.

Оборудование для нагартовки изделий из стали или других сплавов, которое сегодня представлено большим разнообразием моделей, может быть общего назначения или специального – для того, чтобы выполнять обработку деталей определенного типа (болтов, пружин и др.).

В промышленных масштабах нагартовка выполняется на автоматизированных устройствах, все режимы работы которых устанавливаются и контролируются за счет использования электронных систем. В частности, на таких станках автоматически регулируется как количество, так и скорость подачи дроби, используемой для выполнения обработки.

Дробометная установка для обработки листового и профильного металлопроката

Выполнение наклепа, при котором процесс его формирования контролируется, используется в тех случаях, когда изделие из стали нет возможности упрочнить при помощи термической обработки.

Помимо нагартовки и наклепа повысить прочность поверхностного слоя металлического изделия могут и другие методы холодной пластической деформации.

Сюда, в частности, относятся волочение, накатка, холодная прокатка, дробеструйная обработка и др.

Кроме стали, содержание углерода в которой не должно превышать 0,25%, такой способ упрочнения необходим изделиям из меди, а также некоторым алюминиевым сплавам. Нагартовке также часто подвергается лента нержавеющая. Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Ленту нагартованную применяют в тех случаях, когда обычная лента нержавеющая не способна справляться с воспринимаемыми нагрузками.

Нагартованная нержавеющая лента обладает более высокой прочностью с определенной потерей вязкости и пластичности

Наклеп, который сформировался на поверхности металлического изделия в процессе выполнения его обработки различными методами, можно снять, для чего используется специальная термическая обработка.

При выполнении такой процедуры металлическое изделие нагревают, что приводит к тому, что атомы его внутренней структуры начинают двигаться активнее.

В результате она переходит в более устойчивое состояние.

Выполняя такой процесс, как рекристаллизационный отжиг, следует учитывать степень нагрева металлической детали. Если степень нагрева незначительна, то в структуре металла снимаются микронапряжения второго рода, а его кристаллическая решетка частично искажается.

Если интенсивность нагрева увеличить, то начнут формироваться новые зерна, оси которых сориентированы в одном пространственном положении.

В результате интенсивного нагрева полностью исчезают деформированные зерна и формируются те, оси которых ориентированы в одном направлении.

Ручная правка наклепом изогнутого вала

Существует также такая технологическая операция, как правка наклепом, при помощи которой металлический вал или лист приводятся в исходное состояние.

Чтобы выполнить такую операцию, нацеленную на устранение несоответствий геометрических параметров их требуемым значениям, нет необходимости использовать специальный станок – ее выполняют при помощи обычного молотка и ровной плиты, на которую укладывается обрабатываемое изделие.

Нанося таким молотком удары по изделию, форму которого требуется исправить, добиваются формирования на его поверхности наклепанного слоя, что в итоге приведет к достижению требуемого результата.

На видео ниже показан процесс упрочнения методом наклепа колес для железнодорожной техники в дробеметной установке.

Наклеп и нагартовка

Для того, чтобы увеличить прочность и твердость материалов, их подвергают тепловой обработке: нагревают и выдерживают в термопечи и охлаждают. Но этот метод не всегда подходит. В частности,его не используют для таких металлов, как медь и алюминий.

Но этот метод не всегда подходит. В частности,его не используют для таких металлов, как медь и алюминий.

Тогда применяют нагартовку – технологическую обработку, которая включает изменение формы изделия посредством холодной пластической деформации. При этом твердость и прочность материала увеличивается, но падает пластичность – способность деформироваться без разрушения.

Для некоторых сплавов нагартовка является единственно возможным способом увеличения прочности. К таким сплавам, например, относятся стойкие к коррозии сплавы хрома и никеля.

Исследование такого процесса, как нагартовка (наклеп металла) – одна из важных и интересных задач материаловедения.

Например, в результате наклепа твердость поверхностных слоев стали увеличивается в несколько раз.

Термины наклеп и нагартовка часто считают практически синонимами, которые означают:

- процесс изменения структуры материала;

- повышение его твердости и прочности в результате этих изменений.

Но в части литературных источниках эти термины различают: под наклепом понимают процесс, который может быть как самопроизвольным, так и целенаправленным, а под нагартовкой – осознанный процесс, целью которого является упрочнение металла.

С этой точки зрения наклеп может быть процессом как полезным, так и вредным, а нагартовка – процесс, который может быть только полезным.

При повышении температуры способность к нагартовке заметно снижается. Например, нагартовка алюминия невозможна при температурах выше 200 °С. Эта температура (температура рекристаллизации) будет различной для разных веществ. Для легкоплавких металлов (к ним относятся цинк, свинец, олово) температура рекристаллизации может быть отрицательной.

- Описание процесса

- Виды наклепа

- Оборудование для наклепа

- Применение

Описание процесса

Рассмотрим сущность явления наклепа. Как известно, практически все металлы и их сплавы (например, алюминий или медь и их сплавы) имеют упорядоченную кристаллическую структуру. Но все не так просто. Они состоят из зерен, внутри которых расположение атомов является упорядоченным.Но сами зерна по отношению друг к другу располагаются хаотично, т. е. неупорядоченно.

Но все не так просто. Они состоят из зерен, внутри которых расположение атомов является упорядоченным.Но сами зерна по отношению друг к другу располагаются хаотично, т. е. неупорядоченно.

При механической нагрузке в структуре вещества появляются дислокации (микроскопические дефекты). По мере увеличения нагрузки дислокации перемещаются и взаимодействуют друг с другом. Образуется другая структура.Она сопротивляется деформации, остающейся после снятия нагрузки (пластической деформации). Способность металла сопротивляться деформациям при этом увеличивается.

Но следует иметь в виду, что при наклепе пластические свойства материала становятся хуже. Например,пластичность низкоуглеродистой стали уменьшается в 5-6 раз. Также снижается устойчивость к сопротивлению пластической деформации при изменении ее знака (так называемый эффект Баушингера).

После наклепа состояние вещества является термодинамически нестабильным. Если пластичность необходимо увеличить, наклеп снимают рекристаллизационным отжигом, нагревая материал выше температуры рекристаллизации.

При этом материал переходит в более стабильное состояние. Необходимость снятия наклепа возникает, например, в металлургии при производстве проволоки или ленты.

Плотность дислокаций при наклепе увеличивается, что приводит к уменьшению объемной плотности. При этом зерна металла вытягиваются по направлению сил, которые на них действуют. Такая ориентировка зерен называется текстурой деформации. Вследствие текстуры возникает анизотропия механических свойств металлов и сплавов.

Можно сделать следующие выводы:

- после нагартовки или наклепа твердость и прочность материала увеличивается;

- хрупкость материала тоже повышается.

В частности, нагартовка стали актуальная для изделий, в которых необходимо предотвратить поверхностное растрескивание и такое явление, как усталость металлов, что приводит к накоплению внутренних напряжений, возникновению трещини, в конце концов, к разрушению материала.

Виды наклепа

В основном, выделяют два вида наклепа:

- фазовый, когда изменения кристаллической решетки вызваны фазовыми изменениями;

- деформационный, когда изменения решетки вызваны внешними силами.

Формирование деформационного наклепа происходит при воздействии на обрабатываемую поверхность шариками или потока дробинок.

Оборудование для наклепа

Оборудование для процесса нагартовки алюминия и других металлов и сплавов достаточно разнообразно. В промышленности нагартовка полностью автоматизированный процесс, который выполняется на устройствах, контролируемых электроникой.

В частности, при формировании деформационного наклепа автоматически регулируется количество и скорость подачи дробинок.

Применение

В промышленности нагартовку применяют для придания прочности изделиям из нержавеющей стали, меди, алюминия и его сплавов. Это очень важно для машиностроения, поскольку различные узлы и механизмы часто работают в неблагоприятных условиях и со временем изнашиваются.

Нагартованная проволока из нержавеющей стали обладает повышенной твердостью и жесткостью и устойчива к колебаниям температуры. Такая проволока используется в машиностроении при изготовлении деталей различных видов автомобилей. Она также нашла широкое применение для изготовления очень прочных канатов, тросов и пружин. Еще нагартовку часто используют для производства нержавеющих лент.

Такая проволока используется в машиностроении при изготовлении деталей различных видов автомобилей. Она также нашла широкое применение для изготовления очень прочных канатов, тросов и пружин. Еще нагартовку часто используют для производства нержавеющих лент.

Электропровода из нагартованной проволоки не подвержены коррозии и обладают длительным сроком службы.

Также нагартованная проволока может служить как материал для нержавеющих сеток, из которых делают перегородки.

, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Наклеп и нагартовка металлов

Нагартовка или деформационное упрочнение – это важный технологический процесс, которые применяют для увеличения прочности и/или твердости металлов и сплавов, которые не могут быть упрочнены термической обработкой.

Эта технологическая обработка включает изменение формы изделия методами холодной пластической деформации, то есть ввода в металл механической энергии [1].

В результате этой обработки металл становится прочнее тверже, но теряет пластичность, как показано на рисунке 1.

Рисунок 1 – Влияние степени нагартовки на прочность, твердость и пластичность металлов [1]

Наклеп и нагартовка

В русскоязычной технической литературе наблюдается определенная путаница в определении и применении терминов «наклеп» и «нагартовка».

Чаще всего эти термины отождествляются, применяются один вместо другого или оба сразу.

Обычно наклепом (нагартовкой) называют как сам физический процесс изменения кристаллической структуры металла при его пластическом деформировании, так и результат этого процесса, то есть повышение прочности и твердости металла.

Предел текучести и наклеп

Одной из характеристик любого металла, в том числе, алюминия, является его предел текучести. Предел текучести металла – это напряжение, при котором этот металл начинает деформироваться пластически.

При напряжениях ниже этого предела текучести материал деформируется упруго. Если напряжения снимаются, то металл возвращается к своему первоначальному состоянию до приложения этих напряжений.

Обычно нагружение металла выше предела текучести является для него вредным. Недопущение напряжений выше предела текучести является главным требованием при проектировании деталей, изделий и сооружений.

Однако изучение изменения микроструктуры металла после деформации показывают, что механические свойства этого металла также изменяются. В частности, испытание на растяжение показывает, что металлический образец, который нагружался выше предела текучести обычно получает деформационное упрочнение или наклеп (рисунок 2).

Рисунок 2 – Увеличение предела текучести металла после его нагружения выше предела текучести

Атомы, решетка, дислокации

Металлы и их сплавы, в том числе, алюминий и его сплавы, имеют кристаллическую структуру и состоят из большого количества зерен. Эти зерна имеют неправильную форму и различные размеры.

В каждом зерне атомы упорядочены, но смежные зерна по-разному ориентированы относительно друг друга.

В процессе холодной деформации структура зерен меняется за счет их фрагментации зерен, движения атомов и искажения атомной решетки.

Когда материал подвергается механическому нагружению, в его кристаллической структуре образуются микроскопические дефекты, которые известны как дислокации. Если нагрузки продолжают увеличиваться, эти дислокации начинают продвигаться и взаимодействовать между собой. Таким образом они образуют новую внутреннюю структуру, которая сопротивляется дальнейшей пластической деформации.

Эта структура повышает предел текучести материала, то есть его способность сопротивляться прилагаемым усилиям. При этом пластические свойства материала снижаются. Одним из наиболее известных путей намеренного создания наклепа является холодная пластическая формовка деталей и изделий – холодная обработка металлов давлением.

Типичными процессами холодной обработки металлов давлением являются:

- холодная ковка (рисунок 2)

- холодная прокатка (рисунок 3)

- холодное прессование (экструзия) (рисунок 4)

- волочение (рисунок 5)

Рисунок 3 – Ковка металла

Рисунок 4 – Прокатка металла

Рисунок 5 – Прессование металла

Рисунок 6 – Волочение металла

Уменьшение плотности металла

При наклепе металла его плотность уменьшается. Это происходит потому, что пластическая деформация приводит к нарушению порядка в размещении атомов, увеличение плотности дефектов и образование микропор. Уменьшение плотности означает увеличение удельного объема – объема единицы массы.

Уменьшение плотности означает увеличение удельного объема – объема единицы массы.

Остаточные напряжения

Наружный наклёпанный слой стремится расшириться, а внутренние слои его «не пускают» – в нем возникают сжимающие остаточные напряжения. Эти напряжения бывают очень полезными, так как способны замедлять зарождение и рост поверхностных усталостных трещин.

Что такое холодная деформация

Холодной пластической деформацией металлов считают пластическую деформацию при определенной температуре, после которой в металле возникает наклеп и он сохраняется неизменным неограниченно длительное время.

По-научному это звучит так: температура холодной деформации для достижения эффекта нагартовки (наклепа) металла должна быть ниже температуры его рекристаллизации, то есть температуры, при которой на месте старых, деформированных и вытянутых, зерен металла начинают возникать и расти новые, недеформированные и округлые зерна.

Обычно эта температура составляет половину от абсолютной температуры плавления этого металла или сплава. Однако на практике нагартовка металлов производится при комнатной температуре или при температуре не выше трети температуры плавления.

Однако на практике нагартовка металлов производится при комнатной температуре или при температуре не выше трети температуры плавления.

Что такое горячая деформация

В отличие от холодной деформации горячая деформация металлов и сплавов происходит при температуре, величина которой достаточна для того, чтобы рекристаллизация деформированной структуры металла происходила одновременно с пластическим деформированием.

Обычно горячую деформационную обработку (обработку давлением) производят при температуре выше температуры рекристаллизации металла (обычно от 70 до 90 % абсолютной температуры плавления).

После такой горячей обработки получают металл с благоприятной мелкозернистой рекристаллизованной структурой.

Деформируемые алюминиевых сплавов

С металлургической точки зрения все серии деформируемых алюминиевых сплавов разбиваются на две большие группы:

- деформационно-упрочняемые сплавы

- сплавы, упрочняемые термической обработки (старением).

Строго говоря, все металлы и сплавы могут деформационно упрочняться. Однако, в области металлургии алюминия, это наименование относится к сплавам только тех серий, которые не могут упрочняться термической обработкой, то есть старением.

Модификация структуры

К этим сплавам относятся все сплавы серий 1ххх, 3ххх и 5ххх, а также часть сплавов серии 8ххх. Их технологическая цепочка состоит из этапов горячей обработки давлением, за которыми, возможно, следуют этапы холодной обработки давлением с промежуточным или завершающим отжигом.

Деформационное упрочнение – нагартовка – включает модификацию структуры под воздействием пластической деформации. Это происходит не только в ходе производства полуфабрикатов при прокатке, правке растяжением, волочении и т, п., но также в ходе последующих производственных этапах, таких как формовка, гибка и других производственных операциях.

Механические свойства

Деформационное упрочнение повышает механические прочностные свойства и твердость, но снижает пластичность (рисунок 6).

Рисунок 6 – Влияние деформационного упрочнения на механические свойства:

предел прочности при растяжении, предел текучести (0,2%) и относительное удлинение [3]

Уровень механических свойств, который может достигаться, зависит от легирующих элементов. Например, сплавы серии 5ххх, которые содержат большое количество магния, имеют более высокий потенциальный уровень механических свойств, чем у сплавов других серий: 1ххх, 3ххх и 8ххх.

В результате всегда происходит постепенное повышение механических свойств, вплоть до той точки, за которой дальнейшая обработка становится трудной, если вообще возможной.

В этом случае, если требуется дальнейшая пластическая деформация, не обходимо производить термическую обработку отжигом.

Cмягчающий отжиг

Упрочнение, которое возникло в результате холодной пластической обработки может быть устранено или смягчено путем отжига. В зависимости от комбинации длительность-температура, это умягчение может быть (рисунок 7):

- частичным: это – cмягчающий или неполный отжиг;

- полным: это – рекристаллизационный отжиг, в ходе которого образуется новая зеренная структура (рисунок (8).

Рисунок 7 – Изотермические кривые отжига сплава 5754 [3]

Рисунок 8 – Изменение твердости и структуры при отжиге [3]

Временные и температурные параметры являются специфическими для каждого сплава и зависят от степени деформационного упрочнения, которому материал подвергался перед отжигом.

Как и у других металлов и сплавов, существует критическая зона деформационного упрочнения (рисунок а35).

Если отжиг применяется к материалу в состоянии, которое находится в этой критической зоне, то может происходить бесконтрольный рост зерна.

Это делает последующие операции формовки, такие как волочение и гибки более трудными. После деформации поверхность металла может иметь вид, который называют «апельсиновая корка».

Рисунок 9 – Изменение размера зерна при отжиге в зависимости от степени нагартовки [3]

Уровень механических свойств полуфабриката и, в частности, компромисс между пределом прочности и пластичностью (относительным удлинением), контролируются параметрами деформационной обработки и последующими операциями отжига (промежуточными или заключительным).

Необходимо отметить, что при одинаковом уровне предела прочности уровень пластичности будет выше в нагартованном и частично отожженном металле (h3X), чем в «чисто» нагартованном металле (h2X). Поэтому состояния с частичным (смягчающим) отжигом являются более предпочтительными, когда максимальная способность к формовке является главным фактором, например, при глубокой вытяжке [3].

Нагартовка термически упрочняемых сплавов

Для термически упрочняемых сплавов нагартовка может быть дополнением к уровню прочности, которое достигается путем упрочнения за счет выделения упрочняющей фазы при их термической обработке.

В случае полностью полностью упрочненных термической обработкой сплавов увеличение их прочности путем дополнительно холодной деформации после старения сравнительно невелико, кроме очень высоких степеней нагартовки. Часто эта возможность ограничена низкой способностью.

сплавов в этом состоянии к пластической деформации.

Основное применение этой технологии относится к некоторым прессованным и холоднотянутым изделиям, таким как проволока, прутки и трубы, которые подвергаются холодному волочению после термической обработки для увеличения прочности и повышения качества поверхности [2].

Влияние температуры нагартовки

Характеристики нагартовки алюминиевых сплавов сильно зависят от температуры. Деформационное упрочнение значительно сильнее происходит при криогенных температурах, чем при комнатной температуре. При повышенных температурах характеристики нагартовки зависят как температуры, так и от скорости деформации.

Деформационное упрочнение снижается с повышением температуры обработки до тех пор, пока температура не достигнет величины, выше которой не происходит нагартовки из-за динамического возврата и рекристаллизации. Динамический возврат приводит к формированию зубзеренной структуры, которая аналогична той, которая возникает при нагреве предварительно наклепанного металла.

Динамический возврат приводит к формированию зубзеренной структуры, которая аналогична той, которая возникает при нагреве предварительно наклепанного металла.

Субзеренная структура также до некоторой степени повышает прочность алюминиевых сплавов [2].

Источники:

1. The welding of aluminium and its alloys / Gene Mathers – Woodhead Publishing Ltd, 2002

2. Designing with Aluminum Alloys / Nack J. Kim – Handbook of Mechanical Alloy Design // ed. E. Totten & others, 2004 – pp. 441-486.

3. Corrosion of Aluminium / Christian Vargel – ELSEVIER, 2004.

- Окисление алюминия при переплаве алюминиевого лома

- Железо в алюминии

РусскийEnglish

| Гладкая | Имеет однородную структуру, равномерно гладкая поверхность. | ||||

| Рифленая | Сталь прессуется, в результате чего на поверхности возникает декоративная текстура (квинтет и диамант). | ||||

| Марка стали | Химический состав (%) | Расшифровка | Характеристики | ||

| А0М | Al 99, Cu до 0,05, Mg до 0,05, Mn до 0,05, Si до 0,95, Zn до 0,1, Ti до 0,02. | Первичный алюминий технической чистоты, в котором содержание примесей 1%. Мягкий, обладают высокой пластичностью. | Используется в пищевой, косметологической и фармацевтической промышленности. | ||

| А5М и А5Н | Al 99,5, Cu до 0,02, Fe до 0,3, Si до 0,25, Zn до 0,06, Ti до 0,02. | Первичный алюминий технической чистоты, с содержанием примесей 0,5%. М — мягкий, обладают высокой пластичностью. Н — нагартованный (упрочнение деформацией путём механического воздействия), обладают наибольшей прочностью и твёрдостью. | Относится к группе пищевых сплавов. Имеет высокую коррозионную стойкость и теплопроводность. При сварке обеспечивает высокую стойкость сварному соединению. Полученные швы не склонны к растрескиванию и расслоению. Используется для изготовления деталей оборудования, которым не приходится выдерживать существенные механические нагрузки. При сварке обеспечивает высокую стойкость сварному соединению. Полученные швы не склонны к растрескиванию и расслоению. Используется для изготовления деталей оборудования, которым не приходится выдерживать существенные механические нагрузки. | ||

| АД1М и АД1Н | Al 99,3, Cu до 0,05, Mg до 0,05, Fe до 0,3, Mn до 0,025, Ti до 0,02, Si до 0,3, Zn до 0,1. | Алюминий технической чистоты, содержащий 0,7% примесей. Деформируемый сплав. М — мягкий, обладают высокой пластичностью. Н — нагартованный (упрочнение деформацией путём механического воздействия), обладают наибольшей прочностью и твёрдостью. | Примеси повышают прочностные характеристики, но снижают показатели электропроводности сплава. Высокая пластичность, коррозионная стойкость и свариваемость. Применяется для создания коррозионностойких ненагруженных элементов конструкций и в сварных конструкциях. Из листов АД1 производят короба вентиляционных шахт. | ||

| АМГ2М и АМГ2НР | Al 95,7-98,2, Cu до 0,15, Mg до 1,7-2,4, Mn до 0,1-0,5, Si до 0,4, Zn до 0,15, Ti до 0,15, Fe до 0,5, Cr до 0,05. | Сплав алюминия с магнием (2%). М — мягкий, обладают высокой пластичностью. Н — нагартованный (упрочнение деформацией путём механического воздействия), обладают наибольшей прочностью и твёрдостью. Р — рифленый. | Обладает высокой коррозийной стойкостью (выше АМГ3М), хорошо сваривается точечной, роликовой, газовой сваркой. Сплав хорошо деформируется. По прочности превосходит АМЦ, но уступает ему в пластичности. Применяется в качестве материала для оконных и дверных профилей, а также других лёгких сборных или сварных конструкций. | ||

| АМГ3М | Al 93,8 — 96, Cu до 0,1, Mg до 3,2 — 3,8, Mn до 0,3 — 0,6, Si до 0,5 — 0,8, Zn до 0,2, Ti до 0,1, Fe до 0,5. | Сплав алюминия с магнием (3%). М — мягкий, обладают высокой пластичностью. | Выделяется высокой коррозионной стойкостью, пластичностью и хорошей свариваемостью. Применяется для изготовления полуфабрикатов методом горячей или холодной деформации. | ||

| АМГ6БМ | Al – 91,1-93,68, Mg – 5,8-6,8, Mn – 0,5-0,8, Fe – не больше 0,4, Si – не больше 0,4, Zn – не больше 0,2, Ti – 0,02-0,1, Cu – не больше 0,1. | Сплав алюминия с магнием (6%). Б – прокат с технологической плакировкой. М — мягкий, обладают высокой пластичностью. | Обладает высокой пластичностью (более прочный, нежели АМГ2 или АМГ3), но средней прочностью, хорошей коррозионной стойкостью, хорошей обрабатываемостью. Применяется в машиностроении, вагоно-, самолето- и судостроении (каркас и обшивка), укреплении несущего каркаса конструкций различного назначения, изготовлении промышленных трубопроводов. | ||

| АМЦМ | Al 96,35-99, Cu до 0,05-0,2, Mn до 1-1,5, Si до 0,6, Zn до 0,1, Fe до 0,7. | Сплав алюминия с марганцем. М — мягкий, обладают высокой пластичностью. | Сплав системы Al – Mn. Пластичный, но малопрочный материал, имеет высокую электропроводность и теплопроводность, сваривается без ограничений. Применяется в автомобильной промышленности, при изготовлении сварных конструкций, в частности сварных баков. Также в производстве изделий, предназначенных для контакта с пищей. | ||

| АМЦН2 | Al 96,35-99, Cu до 0,05-0,2, Mn до 1-1,5, Si до 0,6%, Zn до 0,1, Fe до 0,7. | Сплав алюминия с марганцем. Н — нагартованный (упрочнение путём механического воздействия), обладают наибольшей прочностью и твёрдостью. | Листы повышенной прочности. При этом снижаены пластичность и ударная вязкость материала. Используются для изготовления строительных конструкций, радиаторов, обшивки речных и морских судов. Из них производят декоративные элементы, емкости для напитков, а также химические сосуды, работающие под давлением. | ||

| ВД1АН и ВД1АНР (дюралюминий) | Al 89,7-97,3, Mg 0,4-1,6, Fe до 1, Si до 1, Mn 0,3-0,8, Cu 2-5, Ti до 0,2, Zn до 0,7, Ni до 0,2. | Относится к системе Al-Cu-Mg. Буквы «ВД» обозначают дюраль повышенной прочности, а цифра 1 указывает на процентную чистоту сплава. АН — нагартованный (упрочнение путём механического воздействия), обладают наибольшей прочностью и твёрдостью. Р — рифленый. Р — рифленый. | Дюраль марки ВД1 отличается легкостью механической обработки, высокой прочностью, хорошей пластичностью. Дюралюминий после закаливания приобретает особую твердость и становится примерно в семь раз прочнее, чем алюминий. Сплав намного прочнее, однако не устойчив к коррозии. Из алюминиевого сплава ВД1 изготавливают детали двигателей, работающие в условиях высоких температур. | ||

| Д16, Д16Б, Д16Т, Д16АМ, Д16АТ (дюралюминий) | Al 90,9-94,7, Mg 1,2-1,8, Fe до 0,5, Si до 0,5, Mn 0,3-0,9, Cu 3,8-4,9, Ti до 0,15, Zn до 0,25, Cr до 0,1. | Относится к системе Al-Cu-Mg-Mn. Цифра 16 обозначает процентную чистоту сплава. Б — листы с технологической плакировкой. А — листы с нормальной плакировкой. Т — закаленный и естественно состаренный на максимальную прочность. М — в мягком или отожженном состоянии. | Дюраль марки Д16 отличается высокой пластичностью, хорошей твердостью и прочностью, легко поддается механической обработке. Дюралюминий после закаливания приобретает особую твердость и становится примерно в семь раз прочнее, чем алюминий. Сплав намного прочнее, однако не устойчив к коррозии. Хорошая свариваемость и коррозионная стойкость материала достигается с помощью плакирования. Дюралюминий после закаливания приобретает особую твердость и становится примерно в семь раз прочнее, чем алюминий. Сплав намного прочнее, однако не устойчив к коррозии. Хорошая свариваемость и коррозионная стойкость материала достигается с помощью плакирования. | ||

| Лист гладкий | Вес 1 шт.(кг) | Масса 1 м2 (кг) | Лист гладкий | Вес 1 шт.(кг) | Масса 1 м2 (кг) |

| А0М | Д16АМ (дюралюминий) | ||||

| Лист 1,5 1200х3000 | 18,9 | 5,25 | Лист 0,8 1200х3000 | 8,064 | 2,24 |

| А5М | Лист 1 1200х3000 | 10,08 | 2,8 | ||

| Лист 0,5 1200х3000 | 4,9 | 1,36 | Лист 2 1200х3000 | 20,16 | 5,6 |

| Лист 1 1200х3000 | 9,5 | 2,64 | Лист 3 1200х3000 | 30,35 | 8,43 |

| Лист 2 1200х3000 | 20,16 | 5,60 | Лист 4 1200х3000 | 40,32 | 11,2 |

| Лист 5 1200х3000 | 49,1 | 13,64 | Лист 5 1200х3000 | 51,3 | 14,25 |

| А5Н | Лист 6 1200х3000 | 60,48 | 16,8 | ||

| Лист 0,5 1200х3000 | 4,9 | 1,36 | Лист 8 1200х3000 | 80,64 | 22,4 |

| Лист 0,8 1200х3000 | 7,8 | 2,17 | Лист 10 1200х3000 | 102,6 | 28,5 |

| Лист 1 1200х3000 | 9,5 | 2,64 | Д16АТ (дюралюминий) | ||

| Лист 2 1200х3000 | 19,65 | 5,46 | Лист 0,5 1200х3000 | 5,04 | 1,4 |

| Лист 3 1200х3000 | 29,48 | 8,19 | Лист 0,8 1200х3000 | 8,064 | 2,24 |

| АД1М | Лист 1 1200х3000 | 10 | 2,78 | ||

| Лист 1,5 1200х3000 | 10 | 2,78 | Лист 1,5 1200х3000 | 15,12 | 4,2 |

| АД1Н | Лист 2 1200х3000 | 20,16 | 5,6 | ||

| Лист 0,5 1200х3000 | 4,9 | 1,36 | Лист 2,5 1200х3000 | 25,2 | 7 |

| Лист 1,5 1200х2000 | 10 | 4,17 | Лист 3 1200х3000 | 30,24 | 8,4 |

| АМГ2М | Лист 4 1200х3000 | 40,32 | 11,2 | ||

| Лист 2 1200х3000 | 19,45 | 5,4 | Лист 5 1200х3000 | 50,4 | 14 |

| Лист 4 1200х3000 | 38,9 | 10,81 | Лист 6 1200х3000 | 60,48 | 16,8 |

| Лист 4 1500х3000 | 48,6 | 10,8 | Лист 8 1200х3000 | 80,64 | 22,4 |

| Лист 5 1200х3000 | 48,9 | 13,58 | Лист 10 1200х3000 | 100,8 | 28 |

| Лист 6 1200х3000 | 59 | 16,39 | Д16Т (дюралюминий) | ||

| Лист 8 1200х3000 | 77,76 | 21,6 | Лист 12 1200х3000 | 129,27 | 95,91 |

| Лист 10 1200х3000 | 97,2 | 27 | Лист 14 1200х3000 | 144,64 | 40,18 |

| АМГ3М | Лист 20 1200х3000 | 205,2 | 57 | ||

| Лист 1,5 1200х3000 | 14,7 | 4,08 | Лист 25 1200х3000 | 256,5 | 71,25 |

| Лист 2 1200х3000 | 19,8 | 5,5 | Лист 30 1200х3000 | 309,96 | 86,1 |

| Лист 3 1200х3000 | 29 | 8,06 | Лист 40 1200х3000 | 408,96 | 113,6 |

| Лист 4 1200х3000 | 38,9 | 10,81 | Лист 50 1200х3000 | 513 | 142,5 |

| Лист 5 1200х3000 | 48,6 | 13,5 | Лист 60 1200х3000 | 615,6 | 171 |

| Лист 6 1200х3000 | 60 | 16,67 | Лист 80 1200х3000 | 823,68 | 228,8 |

| Лист 10 1200х3000 | 97,2 | 27 | Д16Б (дюралюминий) | ||

| Лист 12 1200х3000 | 120 | 33,33 | Лист 12 1200х3000 | 125,71 | 34,92 |

| АМГ6БМ | Лист 14 1200х3000 | 146,66 | 40,74 | ||

| Лист 2 1200х3000 | 19,4 | 5,39 | Лист 16 1200х3000 | 165,88 | 46,08 |

| Лист 3 1200х3000 | 29 | 8,06 | Лист 20 1200х3000 | 205,92 | 57,2 |

| Лист 5 1200х3000 | 48,6 | 13,5 | Лист 25 1200х3000 | 265,5 | 73,75 |

| АМЦМ | Лист 30 1200х3000 | 307,8 | 85,5 | ||

| Лист 0,5 1200х3000 | 4,9 | 1,36 | Лист 40 1200х3000 | 413,28 | 114,8 |

| Лист 1,2 1200х3000 | 9,83 | 2,73 | Лист 50 1200х3000 | 518,4 | 144 |

| Лист 1,5 1200х3000 | 14,75 | 4,1 | Лист 60 1200х3000 | 626,4 | 174 |

| Лист 1,5 1500х3000 | 18,4 | 4,09 | Лист 80 1200х3000 | 817,92 | 227,2 |

| Лист 2 1200х3000 | 19,65 | 5,46 | Д16 (дюралюминий) | ||

| Лист 3 1200х3000 | 29,5 | 8,19 | Лист 14 1200х3000 | 152,66 | 42,41 |

| Лист 4 1200х3000 | 39,31 | 10,92 | Лист 16 1200х3000 | 163,58 | 45,44 |

| АМЦН2 | Лист 20 1200х3000 | 205,2 | 57 | ||

| Лист 0,5 1200х3000 | 4,9 | 1,36 | Лист 25 1200х3000 | 260,1 | 72,25 |

| Лист 1,2 1200х3000 | 11,79 | 3,28 | Лист 30 1200х3000 | 302,4 | 84 |

| Лист 1,5 1200х3000 | 14,74 | 4,09 | Лист 35 1200х3000 | 380,52 | 105,7 |

| Лист 2 1200х3000 | 19,65 | 5,46 | Лист 40 1200х3000 | 406 | 112,78 |

| Лист 3 1200х3000 | 19,65 | 5,46 | Лист 45 1200х3000 | 460 | 127,78 |

| Лист 4 1200х3000 | 39,31 | 10,92 | Лист 50 1200х3000 | 511,2 | 142 |

| В95пчАТ (дюралюминий) | ВД1АН (дюралюминий) | ||||

| Лист 3 1200х3000 | 30,78 | 8,55 | Лист 2 1200х3000 | 20,16 | 5,6 |

| Лист 5 1200х3000 | 51,3 | 14,25 | — | — | — |

| Лист рифленый Квинтет АМГ2НР | Вес 1 шт. (кг) (кг) | Масса 1 м2 (кг) | Лист рифленый Диамант ВД1АНР (дюралюминий) | Вес 1 шт.(кг) | Масса 1 м2 (кг) |

| Лист 1,5 1200х3000 | 15,2 | 4,22 | Лист 1,5 1200х3000 | 15,7 | 4,36 |

| Лист 1,5 1250х2500 | 14 | 4,49 | Лист 2 1200х3000 | 21,7 | 6,03 |

| Лист 1,5 1500х3000 | 19 | 4,22 | Лист 3 1200х2000 | 20,45 | 8,52 |

| Лист 2 1200х3000 | 20,2 | 5,61 | Лист 3 1200х3000 | 31 | 8,61 |

| Лист 3 1200х3000 | 30 | 8,33 | Лист 4 1200х3000 | 41,3 | 11,47 |

| Лист 4 1500х3000 | 53,1 | 11,8 | |||

| СВОЙСТВА АЛЮМИНИЕВЫХ СПЛАВОВ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

АЛЮМИНИЕВЫЕ СПЛАВЫ Содержание — классификация сплавов — физические свойства — коррозионные свойства — механические свойства — круглый и профильный алюминиевый прокат — плоский алюминиевый прокат — интересные интернет-ссылки Классификация алюминиевых сплавов. Алюминиевые сплавы условно делятся на литейные (для производства отливок) и деформируемые (для производства проката и поковок). Далее будут рассматриваться только деформируемые сплавы и прокат на их основе. Под алюминиевым прокатом подразумевают прокат из алюминиевых сплавов и технического алюминия (А8 – А5, АД0, АД1). Химический состав деформируемых сплавов общего применения приведен в ГОСТ 4784-97 и ГОСТ 1131. Деформируемые сплавы разделяют по способу упрочнения: упрочняемые давлением (деформацией) и термоупрочняемые. Другая классификация основана на ключевых свойствах: сплавы низкой, средней или высокой прочности, повышенной пластичности, жаропрочные, ковочные и т.д. В таблице систематизированы наиболее распространенные деформируемые сплавы с краткой характеристикой основных свойств присущих для каждой системы. Маркировка дана по ГОСТ 4784-97 и международной классификации ИСО 209-1.

Состояния поставки Сплавы, упрочняемые давлением, упрочняются только холодной деформацией (холодная прокатка или волочение). 1) не имеет обозначения — после прессования или горячей прокатки без термообработки 2) М — отожженное 3) Н4 — четвертьнагартованное 4) Н2 — полунагартованное 5) Н3 — нагартованное на 3/4 6) Н — нагартованное

Полуфабрикаты из термоупрочняемых сплавов упрочняются путем специальной термообработки. Она заключается в закалке с определенной температуры и последующей выдержкой в течение некоторого времени при другой температуре (старение). Происходящее при этом изменение структуры сплава, увеличивает прочность, твердость без потери пластичности. Существует несколько вариантов термообработки. Наиболее распространены следующие состояния поставки термоупрочняемых сплавов, отражаемые в маркировке проката: 1) не имеет обозначения — после прессования или горячей прокатки без термообработки 2) М — отожженное 3) Т — закаленное и естественно состаренное (на максимальную прочность) 4) Т1 — закаленное и искусственно состаренное (на максимальную прочность) Для некоторых сплавов производится термомеханическое упрочнение, когда нагартовка осуществляется после закалки. Приведенная маркировка состояний соответствует российским ГОСТам.

Физические свойства алюминиевых сплавов. Плотность алюминиевых сплавов незначительно отличается от плотности чистого алюминия (2.7г/см3). Она изменяется от 2.65 г/см3 для сплава АМг6 до 2.85 г/см3 для сплава В95. Легирование практически не влияет на величину модуля упругости и модуля сдвига. Например, модуль упругости упрочненного дуралюминия Д16Т практически равен модулю упругости чистого алюминия А5 (Е=7100 кгс/мм2). Однако, за счет того, что предел текучести сплавов в несколько раз превышает предел текучести чистого алюминия, алюминиевые сплавы уже могут использоваться в качестве конструкционного материала с разным уровнем нагрузок (в зависимости от марки сплава и его состояния). За счет малой плотности удельные значения предела прочности, предела текучести и модуля упругости (соответствующие величины, поделенные на величину плотности) для прочных алюминиевых сплавов сопоставимы с соответствующими значениями удельных величин для стали и титановых сплавов. Это позволяет высокопрочным алюминиевым сплавам конкурировать со сталью и титаном, но только до температур не превышающих 200 С. Большинство алюминиевых сплавов имеют худшую электро- и теплопроводность, коррозионную стойкость и свариваемость по сравнению с чистым алюминием. Ниже в таблице приведены значения твердости, тепло- и электропроводности для нескольких сплавов в различных состояниях. Поскольку значения твердости коррелируют с величинами предела текучести и предела прочности, то эта таблица дает представление о порядке и этих величин. Из таблицы видно, что сплавы с большей степенью легирования имеют заметно меньшую электро- и теплопроводность, эти величины также существенно зависят от состояния сплава (М, Н2, Т или Т1):

Из таблицы видно, что только сплав АД31 сочетает высокую прочность и высокую электропроводность. Поэтому «мягкие» электротехнические шины производятся из АД0, а «твердые» — из АД31 (ГОСТ 15176-89). Электропроводность этих шин составляет (в мкОм*м): 0,029 – из АД0 (без термообработки, сразу после прессования) 0,031 – из АД31 (без термообработки, сразу после прессования) 0.

Теплопроводность многих сплавов (АМг5, Д16Т, В95Т1) вдвое ниже, чем у чистого алюминия, но все равно она выше, чем у сталей. Коррозионные свойства. Наилучшие коррозионные свойства имеют сплавы АМц, АМг, АД31, а худшие – высоко-прочные сплавы Д16, В95, АК. Кроме того коррозионные свойства термоупрочняемых сплавов существенно зависят от режима закалки и старения. Например сплав Д16 обычно применяется в естественно-состаренном состоянии (Т). Однако свыше 80оС его коррозионные свойства значительно ухудшаются и для использования при больших температурах часто применяют искусственное старение, хотя ему соответствует меньшая прочность и пластичность (чем после естественного старения). Многие прочные термоупрочняемые сплавы подвержены коррозии под напряжением и расслаивающей коррозии. Свариваемость. Хорошо свариваются всеми видами сварки сплавы АМц и АМг. Из термоупрочняемых сплавов хорошо свариваются авиали, сплав 1915. Сплав 1915 относится к самозакаливающимся, поэтому сварной шов со временем приобретает прочность основного материала. Большинство других сплавов свариваются только точечной сваркой. Механические свойства. Прочность сплавов АМц и АМг возрастает (а пластичность уменьшается) с увеличением степени легирования. Высокая коррозионная стойкость и свариваемость определяет их применение в конструкциях малой нагруженности. Сплавы АМг5 и АМг6 могут использоваться в средненагруженных конструкциях. Эти сплавы упрочняются только холодной деформацией, поэтому свойства изделий из этих сплавов определяются состоянием полуфабриката, из которого они были изготовлены. Термоупрочняемые сплавы позволяют производить упрочнение деталей после их изготовления если исходный полуфабрикат не подвергался термоупрочняющей обработке. Наибольшую прочность после упрочняющей термообработки (закалка и старение) имеют сплавы Д16, В95, АК6, АК8, АК4-1 (из доступных в свободной продаже). Самым распространенным сплавом является Д16. При комнатной температуре он уступает многим сплавам по статической прочности, но имеет наилучшие показатели конструкционной прочности (трещиностойкость). Обычно применяется в естественно состаренном состоянии (Т). Но свыше 80 С начинает ухудшаться его коррозионная стойкость. Для использования сплава при температурах 120-250 С изделия из него подвергают искусственному старению. Оно обеспечивает лучшую коррозионную стойкость и больший предел текучести по сравнению с естественно-состаренным состоянием. С ростом температуры прочностные свойства сплавов меняются в разной степени, что определяет их разную применимость в зависимости от температурного диапазона. Из этих сплавов до 120 С наибольшие пределы прочности и текучести имеет В95Т1. Выше этой температуры он уже уступает сплаву Д16Т. При температурах 150-250 С большую прочность имеют Д19, АК6, АК8. При больших температурах (250-300 С) целесообразно применение других сплавов — АК4-1, Д20, 1201. Сплавы Д20 и 1201 имеют самый широкий температурный диапазон применения (от криогенных -250 С до +300 С) в условиях высоких нагрузок. Сплавы АК6 и АК8 пластичны при высоких температурах, что позволяет использовать их для изготовления поковок и штамповок. Сплав АК8 характеризуется большей анизотропией механических свойств, у него меньше трещиностойкость, но он сваривается лучше, чем АК6. Перечисленные высокопрочные сплавыт плохо свариваются и имеют низкую коррозионную стойкость. Хорошо свариваются, имеют высокую коррозионную стойкость сплавы средней прочности — авиали (АВ, АД35, АД31,АД33).

АЛЮМИНИЕВЫЙ ПРОКАТ. Из алюминия и его сплавов производятся все виды проката – фольга, листы, ленты, плиты, прутки, трубы, проволока. Следует иметь в виду, что для многих термоупрочняемых сплавов имеет место «пресс-эффект» — механические свойства прессованных изделий выше, чем у горячекатаных (т.е. круги имеют лучшие показатели прочности, чем листы).

Прутки, профили, трубы Прутки из термоупрочняемых сплавов поставляются в состоянии «без термообработки» или в упрочненном состоянии (закалка с последующим естественным или искусственным старением). Общее представление о механических свойствах алюминиевых сплавов дает гистограмма, на которой представлены гарантированные показатели для прессованных прутков при нормальных температурах:

Из всего приведенного многообразия в свободной продаже всегда имеются прутки из Д16, причем круги диаметром до 100 мм включительно обычно поставляются в естественно состаренном состоянии (Д16Т). Фактические значения (по сертификатам качества) для них составляют: предел текучести ?0.2 = (37-45), предел прочности при разрыве ?в = (52-56), относительное удлинение ?=(11-17%). Обрабатываемость прутков из Д16Т очень хорошая, у прутков Д16 (без термообработки) обрабатываемость заметно хуже. Их твердость соответственно 105 НВ и 50 НВ. Как уже отмечалось, деталь, изготовленная из Д16 может быть упрочнена закалкой и естественным старением. Поскольку дуралюминиевый сплав Д16 не отличается хорошими коррозионными свойствами, желательна дополнительная защита изделий из него анодированием или нанесением лако-красочных покрытий. При эксплуатации при температурах выше 80-100 С проявляется склонность к межкристаллитной коррозии. Необходимость дополнительной защиты от коррозии относится и к другим высокопрочным сплавам (Д1, В95, АК). Прутки из АМц и АМг обладают высокой коррозионной стойкостью, допускают возможность дополнительного формообразования горячей ковкой (в интервале 510-380оС).

Разнообразные профили широко представлены из сплава АД31 с различными вариантами термообработки. Применяются для конструкций невысокой и средней прочности, а также для изделий декоративного назначения. Прутки, трубы и профили из АД31 имеют высокую общую коррозионную стойкость, не склонны к коррозии под напряжением. Уголки производятся в основном из АД31, Д16 и АМг2.

Трубы производятся из большинства сплавов, представленных на рисунке. Они поставляются в состояниях без термообработки (прессованные), закаленные и состаренные, а также отожженные и нагартованные. Параметры их механических свойств примерно соответствуют, приведенным на гистограмме. При выборе материала труб кроме прочностных характеристик учитывается его коррозионная стойкость и свариваемость. Наиболее доступны трубы из АД31. Наличие кругов, труб и уголков — см. на странице сайта «Алюминиевые круги, трубы и уголки»

Плоский алюминиевый прокат. Листы общего назаначения производятся по ГОСТ 21631-76, ленты — по ГОСТ 13726-97, плиты по ГОСТ 17232-99. Листы из сплавов с пониженной или низкой коррозионной устойчивостью (АМг6, 1105, Д1, Д16, ВД1, В95) плакируются. Химический состав плакирующего сплава обычно соответствует марке АД1, а толщина слоя составляет 2 – 4% от номинальной толщины листа. Плакирующий слой обеспечивает электрохимическую защиту основного металла от коррозии. Это означает, что коррозионная защита металла обеспечивается даже при наличии механических повреждений защитного слоя (царапины). Маркировка листов включает в себя: обозначение марки сплава + состояние поставки + вид плакировки (если она присутствует). Примеры маркировки: А5 — лист марки А5 без плакировки и термообработки А5Н2 — лист марки А5 без плакировки, полунагартованный АМг5М — лист марки Амг5 без плакировки, отожженный Д16АТ — лист марки Д16 с нормальной плакировкой, закаленный и естественно состаренный.

На гистограмме приведены основные характеристики механических свойств листов в различных состояниях поставки для наиболее используемых марок.

Из рисунка видно, что выпускаемый ассортимент листов дает широкие возможности для выбора материала по прочности, пределу текучести и пластичности с учетом коррозионной стойкости и свариваемости.Для ответственных конструкций из прочных сплавов обязательно учитывается трещиностойкость и характеристики сопротивления усталости. Листы из технического алюминия (АД0, АД1, А5-А7). Нагартованные и полунагартованные листы используются для изготовления ненагружен-ных конструкций, резервуаров (в т. ч. для криогенных температур), требующих обеспечения высокой коррозионной стойкости и допускающих применение сварки. Они используются также для изготовления вентиляционных коробов, теплоотражающих экранов (отражательная способность алюминиевых листов достигает 80%), изоляции теплотрасс. Листы в мягком состоянии используются для уплотнения неразъемных соединений. Высокая пластичность отожженных листов позволяет производить изделия глубокой вытяжкой. Технический алюминий отличается высокой коррозионной устойчивостью во многих средах (см. страницу «Свойства алюминия»). Однако, за счет разного содержания примесей в перечисленных марках, их антикоррозионные свойства в некоторых средах всё-таки различаются. Алюминий сваривается всеми методами. Технический алюминий и его сварные соединения обладают высокой коррозионной стойкостью к межкристаллитной, расслаивающей коррозии и не склонны к коррозионному растрескиванию. Кроме листов, изготавливаемых по ГОСТ21631-76, в свободной продаже имеются листы, произведенные по Евростандарту, с маркировкой 1050А. По химическому составу они соответствуют марке АД0. Фактические параметры (по сертификатам качества) механических свойств составляют (для листов 1050АН24): предел текучести ?0. Листы (и ленты) из сплава 1105. Из-за пониженной коррозионной стойкости изготавливается плакированным. Широко применяется для изоляции теплотрасс, для изготовления малонагруженных деталей, не требующих высоких коррозионных свойств. Листы из сплава АМц. Листы из сплава АМц хорошо деформируются в холодном и горячем состояниях. Из-за невысокой прочности (низкого предела текучести) используются для изготовления только малонагруженных конструкций. Высокая пластичность отожженных листов позволяет производить из них малонагруженные изделия глубокой вытяжкой. По коррозионной стойкости АМц практически не уступает техническому алюминию. Листы из сплавов АМг. Чем больше содержание магния в сплавах этой группы, тем они прочнее , но менее пластичны. Механические свойства. Наиболее распостранены листы из сплавов АМг2 (состояния М, Н2, Н) и АМг3 (состояния М и Н2), в том числе рифленые. Сплавы АМг1, АМг2, АМг3, АМг4 хорошо деформируются и в горячем и в холодном состоянии. Листы обладают удовлетворительной штампуемостью. Нагартовка заметно снижает штампуемость листов. Листы этих марок применяются для конструкций средней нагруженности. Листы из АМг6 и АМг6 в упрочненном состоянии не поставляются. Применяются для конструкций повышенной нагруженности. Коррозионная стойкость. Сплавы АМг отличаются высокой коррозионной стойкостью в растворах кислот и щелочей. Сплавы АМг1, АМг2, АМг3, АМг4 имеют высокую коррозионную стойкость к основным видам коррозии как в отожженном так и в нагартованном состонии. Сплавы АМг5, АМг6 склонны к коррозии под напряжением и межкристаллитной коррозии. Для защиты от коррозии листы и плиты из этих сплавов плакируются, а заклепки из АМг5п ставят только анодированными. Свариваемость. Все сплавы АМг хорошо свариваются аргоннодуговой сваркой, но характеристики сварного шва зависят от содержания магния. С ростом его содержания уменьшается коэффициент трещинообразования, возрастает пористость сварных соединений. Сварка нагартованных листов устраняет нагартовку в зоне термичес-кого влияния сварного соединения, механические свойства в этой зоне соответствуют свойствам в отожженном состоянии. Поэтому сварные соединения нагартованных листов АМг имеют меньшую прочность по сравнению с основным материалом. Сварные соединения АМг1, АМг2, АМг3 обладают высокой стойкостью против коррозии. Для обеспечения коррозионной стойкости сварного шва АМг5 и АМг6 требуется специальная термообработка.

Листы и плиты из Д1, Д16, В95. Высокопрочные сплавы Д1, Д16, В95 имеют низкую устойчивость к коррозии. Поскольку листы из них используются в конструкционных целях, то для коррозинной защиты они плакируются слоем технического алюминия. Следует помнить, что технологические нагревы плакированных листов из сплавов, содержащих медь (например Д1, Д16), не должны даже кратковременно превышать 500 С. Наиболее распространены листы из дуралюминия Д16. Фактические значения механических параметров для листов из Д16АТ (по сертификатам качества) составляют: предел текучести ?0.2 = (28-32), предел прочности при разрыве ?в= (42-45), относительное удлинение ?=(26-23%). Сплавы этой группы свариваются точечной сваркой, но не свариваются плавлением. Поэтому основной способ их соединения — заклепки. Для заклепок используется проволока из Д18Т и В65Т1. Сопротивление срезу для них соответственно 200 и 260 МПа. Из толстолистового проката доступны плиты из Д16 и В95.

Листы и плиты из В95 имеют большую (по сравнению с Д16) прочность при работе на сжатие.

Наличие листов и плит — см. на странице сайта «Алюминиевые листы» ******************** Выше кратко рассмотрены свойства алюминиевых сплавов общего назначения. Для специальных целей применяются или другие сплавы, или более чистые варианты сплавов Д16 и В95. Чтобы представить многообразие специальных сплавов, применяемых в авиа-ракетной технике, стоит зайти на сайт http://www.viam.ru. Подход к выбору материалов для корабля «Буран» интересно отражен на сайте http://www.buran.ru/htm/inside. Очень интересные материалы об истории создания и применении алюминиевых сплавов в масштабных проектах СССР содержатся в воспоминаниях академика Фридляндера:

На главную

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Лист алюминиевый / Cladding Solution

Cladding Solutions осуществляет поставку окрашенного алюминиевого проката в листах и лентах. Алюминиевый лист – один из видов окрашенного алюминиевого проката. Окрашенные валковым методом (Coil Coating) алюминиевые листы и ленты, с хорошими эксплуатационными свойствами, используются для обустройства фасадов и кровель в проектах различной степени сложности. Широкая цветовая гамма, надежность и долговечность, благодаря использованию сплава AW-5754 и высочайшее европейское качество – все это неотъемлемые качества алюминиевых листов и лент Cladding Solutions!