Коррозия виды: Виды коррозии | Руководство по выбору материалов

Содержание

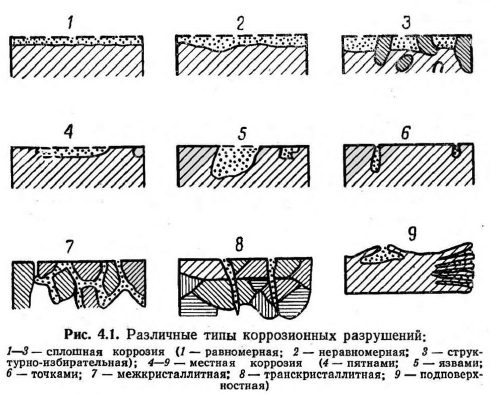

Типы коррозии

Типы коррозии

Основные причины возникновения коррозии:

- Из-за процессов, связанных с воздействием на металл – очищение, изготовление холодная штамповка, термическая обработка. Любое действие, связанное с затрагиванием структуры, влечет риск появления ржавления. Эти факторы запускаются еще на этапе производства, задолго до того, как деталь или прокат будут упакованы и отправлены конечному потребителю;

- Из-за некорректной упаковки. Такие материалы как гофрокартон и бумага впитывают влагу, удерживают ее, а затем отдают упакованной продукции. В итоге, вместо того, чтобы предохранять товары, тара приносит больше проблем, чем пользы;

- Агрессивное воздействие окружающей среды, перепады температур и влажности, воздействие кислотных сред, и атмосферных осадков также способствуют появлению ржи.

Компания LIKKOR, являясь одним из лидеров в производстве продуктов для защиты от коррозии, признает, что предлагать высококачественный и эффективный продукт – это только половина дела. Качественное обслуживание клиентов, удовлетворение их запросов на получение технологичного продукта, не менее важно и относится к одним из основных постулатов нашей миссии.

Качественное обслуживание клиентов, удовлетворение их запросов на получение технологичного продукта, не менее важно и относится к одним из основных постулатов нашей миссии.

Мы постоянно разрабатываем полезные материалы для клиентов, помогая им бороться с возникновением порчи продукции. Мы рекомендуем нашим клиентам идентифицировать вид ржавчины, которая появляется в процессе производства или доставки. Знание типов коррозии помогает определить причину их возникновения.

Красная ржавчина

Представляет собой гидратированный оксид железа трехвалентный Fe2O3 • h3O или Fe2O3

Она имеет красный цвет и считается наиболее опасным вариантом из всех имеющихся. В отличии от других окислений, при этом типе открываются все новые слои для разрушения, а в его толще образуются гидроксид Fe. Порча может продолжать свой «рост» до полнейшего распада металлоконструкции.

- Красные «язвы» итог длительного влияния О2 и влаги, смешанных с загрязнениями (солью).

- Этот тип относится к атмосферным, потому что обычно на металлических деталях и оборудовании, где он появился нет следов разводов;

- При этом окислении наблюдается равномерное разрушение, затрагивающее всю площадь.

Желтая ржавчина

Она также называется оксид-гидроксид железа FeO (OH) h3O

Появляется в среде, где есть влага, но мало кислорода, например, под водой. Вещество, образованное от окисления железа трехвалентного – растворимый оксид, и приводит к желтому ржавлению.

- Находят в утопленных участках металлических деталей оборудования, где «течет и капает» (сольватированная коррозия).

- Также образуется от высокого содержания влаги. Например, ее легко увидеть на автомобиле, если машина долго стояла в луже.

Коричневая ржавчина

Имеет название оксид Fe2O3

Ржа от оксидов железа трехвалентного при высоком содержании кислорода и небольшой влажности приводит к бурой.

- Она считается более «сухой», чем упомянутые выше.

- Порча относится к атмосферным. Считается итогом действия жидкости и кислорода, содержащихся в воздушной смеси, и представляет собой красновато-коричневую корку на верхнем слое металла.

- Считается локализованным окислением.

Оно проявляется в виде неоднородных пятен только в определенных областях и считается последствием загрязнения на поверхности металла, часто возникающего в процессе производства.

Оно проявляется в виде неоднородных пятен только в определенных областях и считается последствием загрязнения на поверхности металла, часто возникающего в процессе производства.

Черная ржавчина

Имеет название оксид железа четырехвалентный Fe3O4

Ржа от трехвалентных продуктов окисления, при ограниченном доступе воздуха и низкой влажности, приводит к «рождению» черной.

- Она визуально идентифицируется как тонкая темная пленка, и является результатом нахождения в среде с низким содержанием О2.

- На участках с ней было что-то, что препятствовало проникновению воздуха.

Сочетание видов

Возможно появление множественных форм коррозии: они часто присутствуют на металлоконструкциях одновременно

- Бурое поражение является итогом действия атмосферных условий.

- В местах, где присутствует черное, влажная бумага часто плотно прилегает к металлоизделию.

- Разрушение желтого цвета часто возникает в среде, где есть жидкости.

Хотите избавиться от коррозии? Обратитесь к специалистам LIKKOR. У нас есть ассортимент продукции, которая надежно предотвратит порчу оборудования, конструкций и деталей. Вы сможете предотвратить убытки, сохранить продукцию при хранении и перевозках. Звоните нам для заказа и консультаций.

Обучение технологии

Она достаточно проста, при желании заказчика мы организуем однодневный выездной тренинг и обучим персонал работе с пленкой и оборудованием!

Отправляя заявку вы соглашаетесь с политикой конфиденциальности

Информация

Закажите звонок

Отправляя заявку вы автоматически соглашаетесь с политикой конфиденциальности сайта

Закажите прайс-лист

Отправляя заявку вы автоматически соглашаетесь с политикой конфиденциальности сайта

Закажите тренинг

Отправляя заявку вы автоматически соглашаетесь с политикой конфиденциальности сайта

Название заказа

Описание заказа

Отправляя заявку вы автоматически соглашаетесь с политикой конфиденциальности сайта

Авторизация

Просмотр изображения

Коррозия металлов.

Виды и особенности. Защита и принцип действия

Виды и особенности. Защита и принцип действия

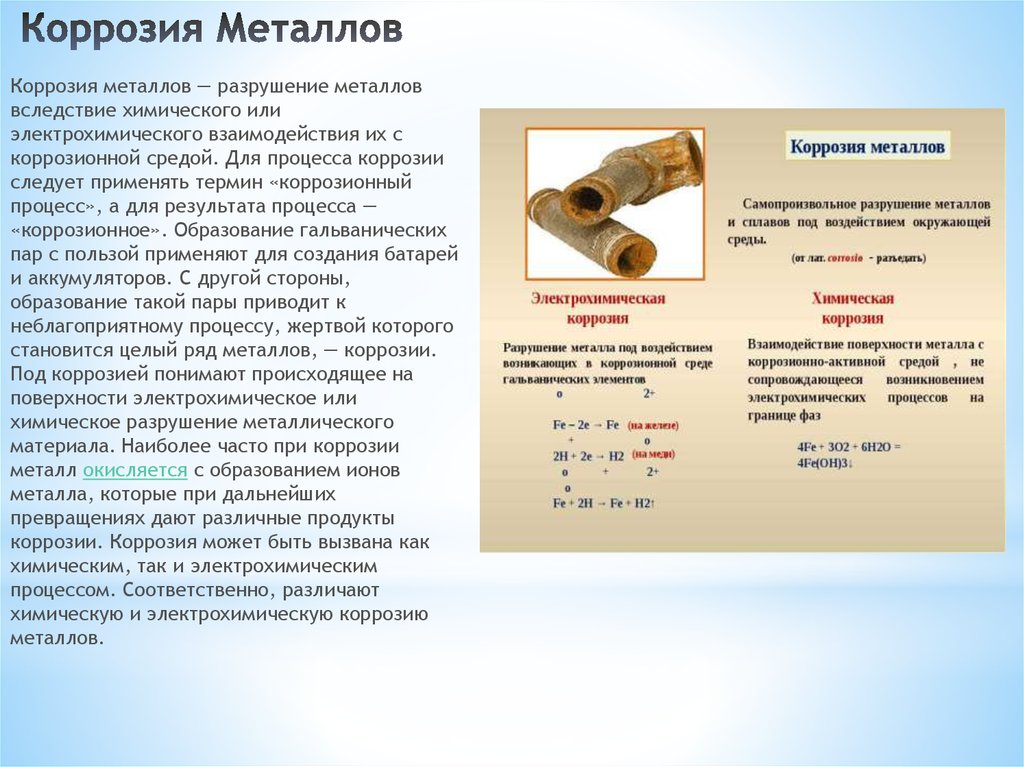

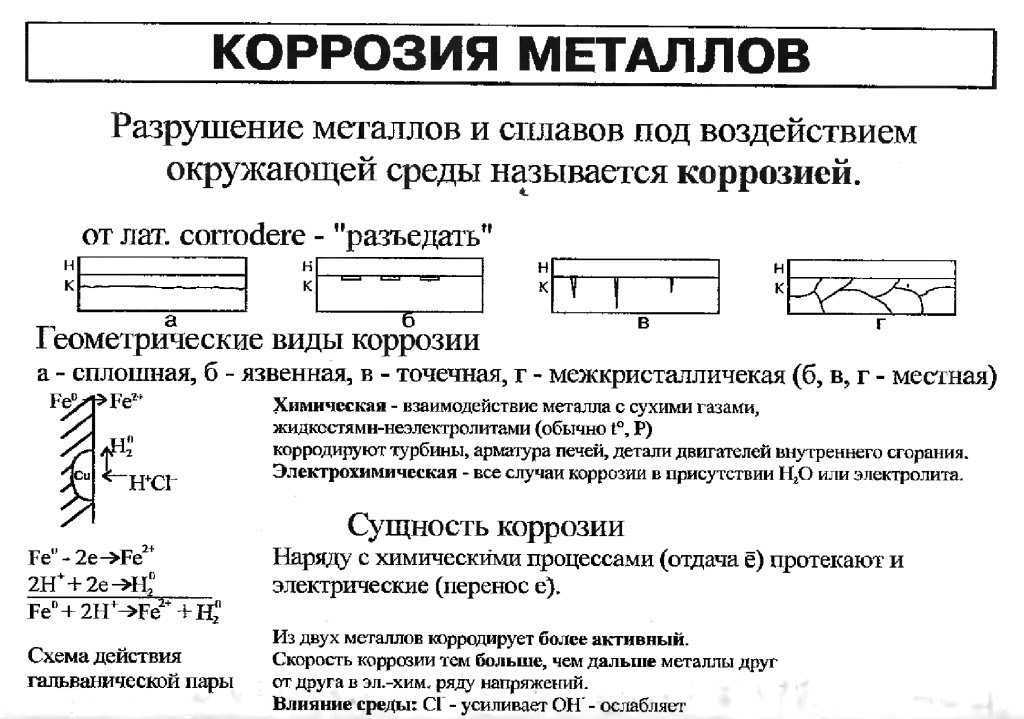

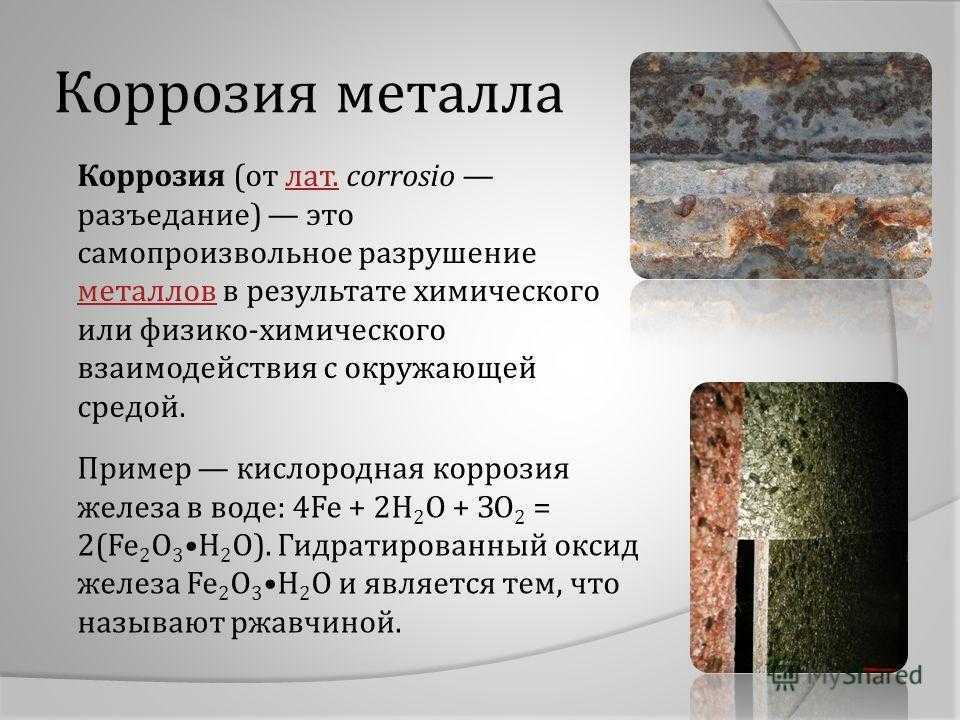

Коррозия металлов – это процесс разрушения металлической поверхности в результате неблагоприятного воздействия окружающей среды. Ее причиной является термодинамическая неустойчивость материала к влиянию различных веществ, которые с ним контактируют.

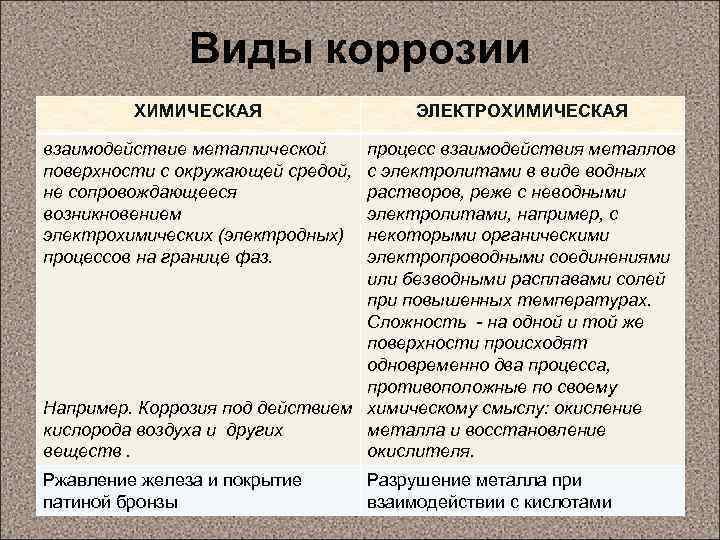

Разрушение поверхностей наступает вследствие химического или электрохимического взаимодействия неблагоприятной среды. Обе разновидности являются одинаково пагубными для изделий из металла.

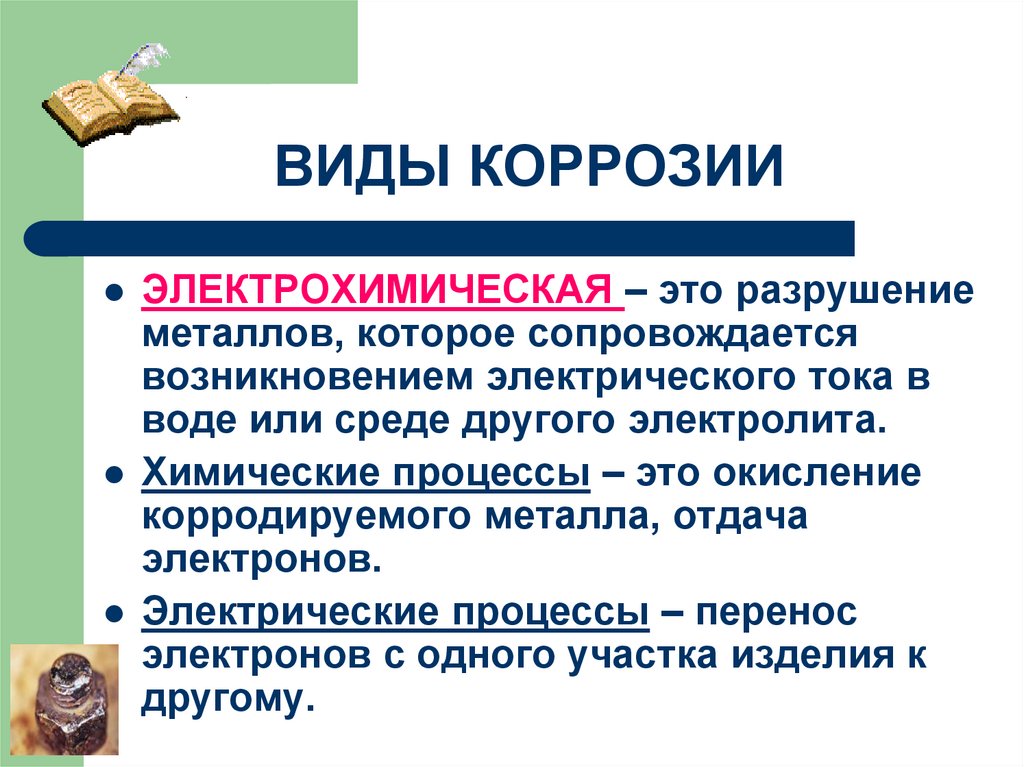

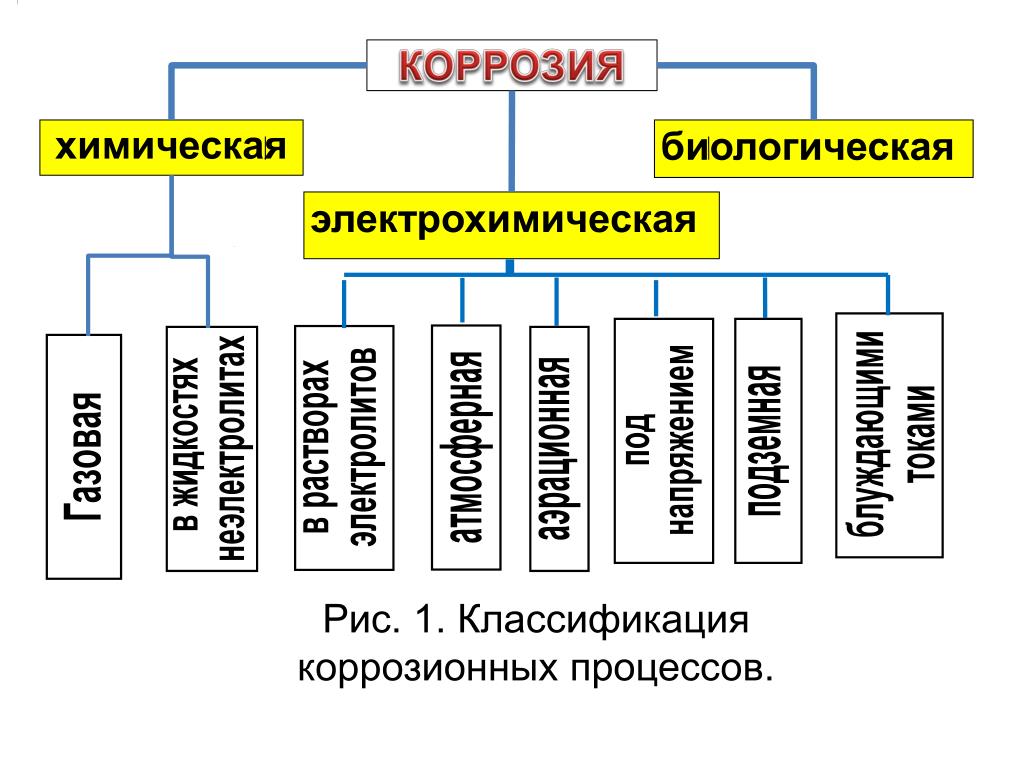

Химическая коррозия

Данный процесс осуществляется в среде, которая не производит передачу электрического тока. Он наблюдается, например, при нагреве, в результате чего осуществляется образование химических соединений, таких как сульфиды, а также различные виды пленок. Нередко образованные сплошные пленки становятся непроницаемыми и консервируют поверхность, поэтому последующая коррозия металлов останавливается. Такой защитный слой можно встретить на поверхности из алюминия, хрома, никеля и свинца. Пленка на стали или чугуне является непрочной, поэтому ее наличие не останавливает дальнейшее продвижение разрушения вглубь материала.

Пленка на стали или чугуне является непрочной, поэтому ее наличие не останавливает дальнейшее продвижение разрушения вглубь материала.

Химическая коррозия может быть двух видов:

- Газовой.

- Жидкостной.

Газовая возникает в результате действия агрессивной газовой среды или пара на поверхность металла, что сопровождается повышенными температурами. Благодаря горячей среде на поверхности отсутствует конденсат. В качестве газа может применяться кислород, диоксид серы, водяной пар, сероводород и так далее. Подобное коррозийное влияние может вызывать абсолютное разрушение активного металла, за исключением случаев, когда образуется защитная непроницаемая пленка.

Жидкостная коррозия металлов возникает в жидкостных средах, которые не способны передавать электричество. В первую очередь она наблюдается при контакте металлов с сырой нефтью, нефтепродуктами или смазочными маслами. При наличии в таких веществах небольшой доли воды, коррозия переходит в электрохимическую.

В обоих вариантах химической коррозии скорость разрушения является пропорциональной химической реакции, с которой окислитель проникает сквозь созданную оксидную пленку на поверхности.

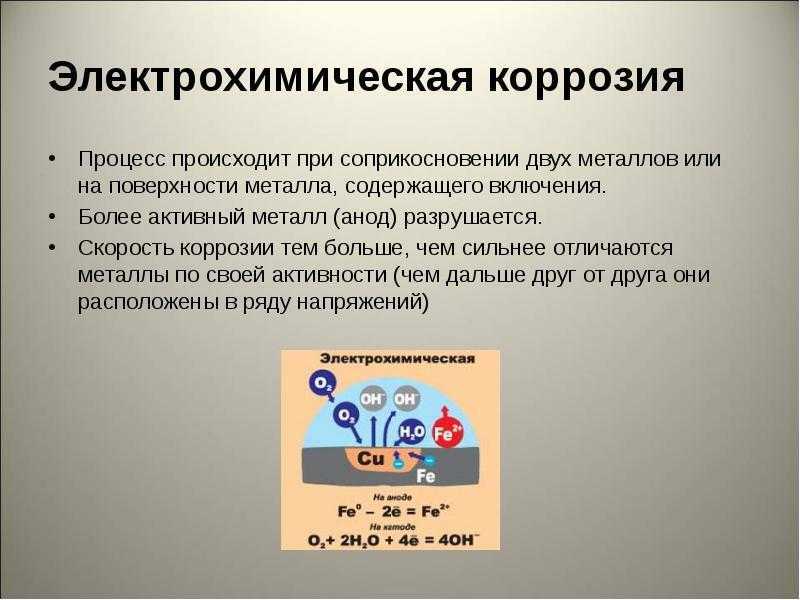

Электрохимическая коррозия металлов

Эта разновидность разрушения поверхности металла происходит в среде, которая может передавать электрический ток. В результате данного процесса наблюдается изменение состава металла. Атомы удаляются от кристаллической решетки в результате анодного или катодного воздействия. При анодном влиянии ионы металла переходят в раствор жидкости, которая его окружает. При катодном влиянии получаемые при анодном процессе электроны связываются с окислителем. Наиболее распространенной является электрохимическая коррозия под воздействием водорода или кислорода.

Процесс влияния электрохимической коррозии на металлы зависит от уровня их активности. По данному критерию их разделяют на 4 группы:

- Активные.

- Средней активности.

- Малоактивные.

- Благородные.

Активные имеют высокую нестабильность. Для них характерно возникновение коррозии даже в нейтральной водной среде, которая лишена растворенного кислорода или окислителей. Ярким представителем такого металла является кадмий.

Металлы средней активности располагаются на таблице химических элементов между кадмием и водородом. Они неподвержены началу разрушения в нейтральной жидкостной среде лишенной кислорода, но начинают интенсивно поддаваться коррозии при влиянии кислот.

Малоактивные металлы располагаются в таблице Менделеева между водородом и родием. Они не подвергаются влиянию коррозии при контакте с нейтральными жидкостями и кислой средой. Для активизации процесса их разрушения необходимо наличие кислорода или прочих окислителей.

Благородные металлы отличаются стабильностью, благодаря чему подвержены коррозии только при воздействии кислой среды при условии контакта с сильными окислителями. К перечню благородных металлов относится платина, золото, палладий и иридий.

К перечню благородных металлов относится платина, золото, палладий и иридий.

Электрохимическая коррозия металлов является самой распространенной, поскольку естественные условия, в которых хранятся и эксплуатируются металлические изделия, зачастую подвержены влиянию влажной среды.

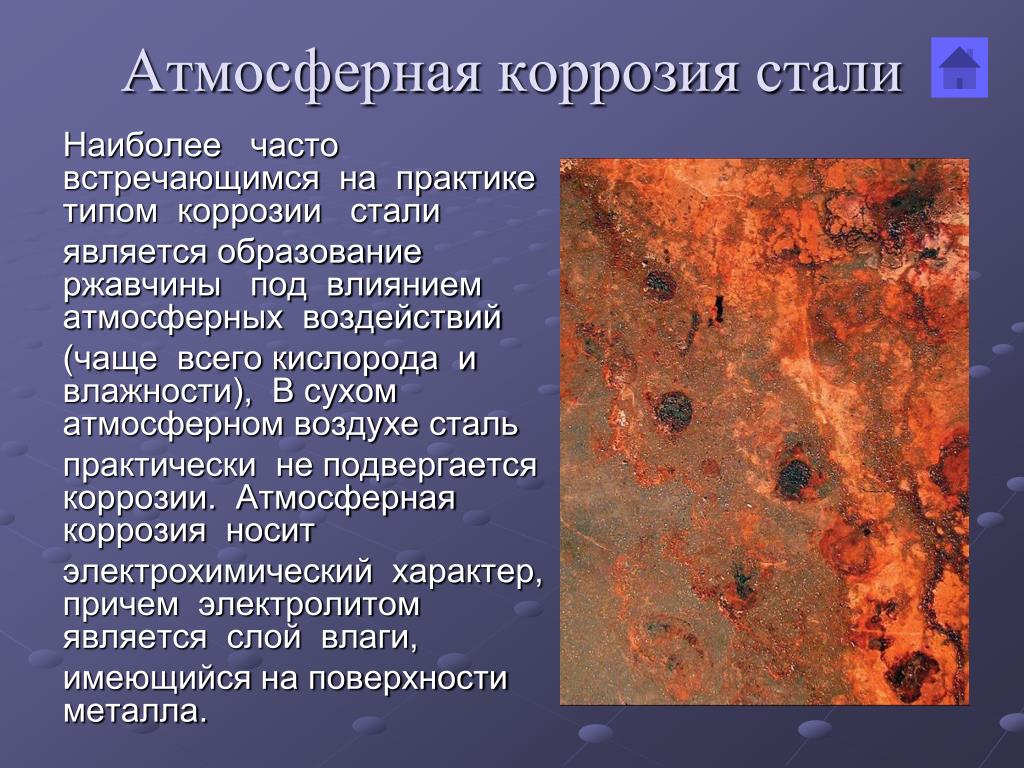

Различают следующие виды электрохимической коррозии:

- Электролитная – наблюдается при контакте с растворами солей, кислотами, оснований, в том числе и обычной водой.

- Атмосферная – наблюдается в условиях атмосферы, где содержатся испарения воды. Данный вид является самым распространенным, именно он влияет на практически все металлические изделия.

- Почвенная – наблюдается в результате воздействия влажной почвы, в составе которой могут содержаться различные химические элементы ускоряющие процесс разрушения металла. При воздействии с кислыми почвами процесс коррозии наблюдается наиболее агрессивно. Грунты с песком воздействуют медленней всего.

- Аэрационная – является более редкой и наблюдается в тех случаях, если к разным поверхностям металла оказывается неравномерный доступ воздуха. В результате неоднородного воздействия линии переходов между такими участками начинают разрушаться.

- Морская коррозия металлов подразумевает разрушение от влияния морской воды. Она выделяется в отдельную группу, поскольку данная жидкость отличается высоким содержанием солей и растворенных органических веществ. Это делает ее более агрессивной.

- Биокоррозия – данный вид разрушения возникает при условии воздействия на поверхность металла бактериями, которые в результате жизнедеятельности вырабатывают углекислый газ и прочие вещества.

- Электрокоррозия – такой вид разрушения металла наблюдается при воздействии на него блуждающих токов, что характерно для подземных сооружений, в частности рельсов метрополитена, стержней заземления, трамвайных линий и т.

д.

д.

Методы защиты от коррозии

Голая поверхность подавляющего большинства металлов склонна к быстрой коррозии, поэтому для снижения разрушающего воздействия применяются различные способы защиты.

Покрытие изоляционными слоями:

- Другим металлом.

- Цементным раствором.

- Лаками.

- Красками.

- Битумом.

Одним из самых эффективных способов защиты от коррозии является покрытие поверхности одного металла другим, менее склонным к коррозии. Примером такого технического решения является оцинковка, когда сталь защищается слоем цинка. Внутренний металл полностью изолирован до тех пор, пока цинк в результате естественной коррозии, которая протекает очень медленно, полностью не разрушится, оголив сталь. Такой метод защиты является одним из самых эффективных, поскольку покрывной металл полотна удерживается на основании, поэтому его невозможно срывать слоями. Недостаток метода заключается в том, что при механическом воздействии можно сцарапывать тонкую защитную пленку.

Покрытие металла защитным цементным раствором, битумом, лаками и красками является также очень распространенным решением, которое все же уступает оцинковке. Это связано с неоднородностью составов основания и покрытия. В результате низкой адгезии краски готовое покрытие будет отслаиваться. Такая защита может покрываться трещинами, обеспечивая доступ влаги.

Коррозия металлов может быть приостановлена при наличии химического покрытия:

- Оксидирование.

- Фосфатирование.

- Азотирование.

- Воронение.

- Цементация.

Поверхность металла подвергается влиянию различных веществ, фосфатов, азота или оксидов, в результате чего создаются пленки, которые благодаря своей непроницаемости предотвращают разрушение. Такие методы применимы в первую очередь для сталей. Также распространенным решением является воронение стали, когда поверхность металла взаимодействует с органическими веществами. Обработанные таким способом поверхности приобретают темный цвет, напоминающий крыло ворона, за что данный метод и получил свое название. Одним из наиболее эффективных вариантов химического покрытия является цементация, когда на поверхность воздействуют углеродом, в результате чего создается корка вступившего в реакцию металла.

Одним из наиболее эффективных вариантов химического покрытия является цементация, когда на поверхность воздействуют углеродом, в результате чего создается корка вступившего в реакцию металла.

Для защиты от коррозии черных металлов может применяться технология изменения их состава. Добавление различных соединений позволяет получить сплавы, отличающиеся большей устойчивостью к коррозии. Примером такого соединения является нержавеющая сталь.

Самым необычным является протекторная защита, которая подразумевает покрытие сооружений из одного металла пластинами из более активного металла, так называемого протектора. Поскольку он имеет более отрицательный потенциал, то выступает в роли анода. Защищаемая поверхность используется как катод. Они соединяются между собой проводником тока, благодаря чему создаются неблагоприятные условия для протектора. Как следствие разрушению поддается именно он, в то время как ценное сооружение остается целым.

Более редким решение является изменение состав окружающей среды.

В таких условиях коррозия металлов замедляется или не происходит. Данный метод подразумевает очистку состава жидкости или газа от кислот и солей, вызывающих разрушение. Такой метод применим далеко не во всех случаях, поскольку отличается техническими сложностями и определенной дороговизной. Его используют в разных механизмах. К примеру, могут применять в определенных средах только те металлы, для которых те не агрессивны.

В таких условиях коррозия металлов замедляется или не происходит. Данный метод подразумевает очистку состава жидкости или газа от кислот и солей, вызывающих разрушение. Такой метод применим далеко не во всех случаях, поскольку отличается техническими сложностями и определенной дороговизной. Его используют в разных механизмах. К примеру, могут применять в определенных средах только те металлы, для которых те не агрессивны.

Похожие темы:

- Степень защиты IP. Маркировка. Выбор устройств

- Преобразователь ржавчины. Виды и работа. Применение

Различные виды коррозии, которые вы можете увидеть

eoncoat

Углеродистая сталь

широко используется в таких отраслях, как энергетика, промышленность, инфраструктура, тяжелое оборудование и судостроение. К сожалению, углеродистая сталь очень восприимчива к коррозии, которая может серьезно затормозить рабочий процесс и производство, что стоит организациям значительных затрат времени и денег. Первый шаг к борьбе с коррозией — понять ее. Существует множество различных типов коррозии, видимых невооруженным глазом: равномерная коррозия, точечная коррозия, щелевая коррозия, нитевидная коррозия, гальваническая коррозия, растрескивание под воздействием окружающей среды и фреттинг-коррозия, и это лишь некоторые из них. Давайте рассмотрим, как возникают эти типы коррозии и как они могут повредить углеродистую сталь.

Первый шаг к борьбе с коррозией — понять ее. Существует множество различных типов коррозии, видимых невооруженным глазом: равномерная коррозия, точечная коррозия, щелевая коррозия, нитевидная коррозия, гальваническая коррозия, растрескивание под воздействием окружающей среды и фреттинг-коррозия, и это лишь некоторые из них. Давайте рассмотрим, как возникают эти типы коррозии и как они могут повредить углеродистую сталь.

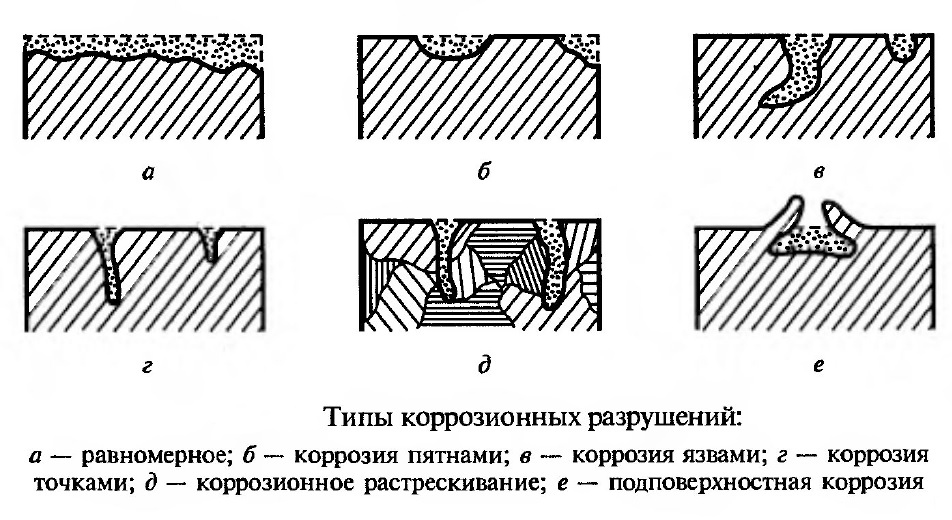

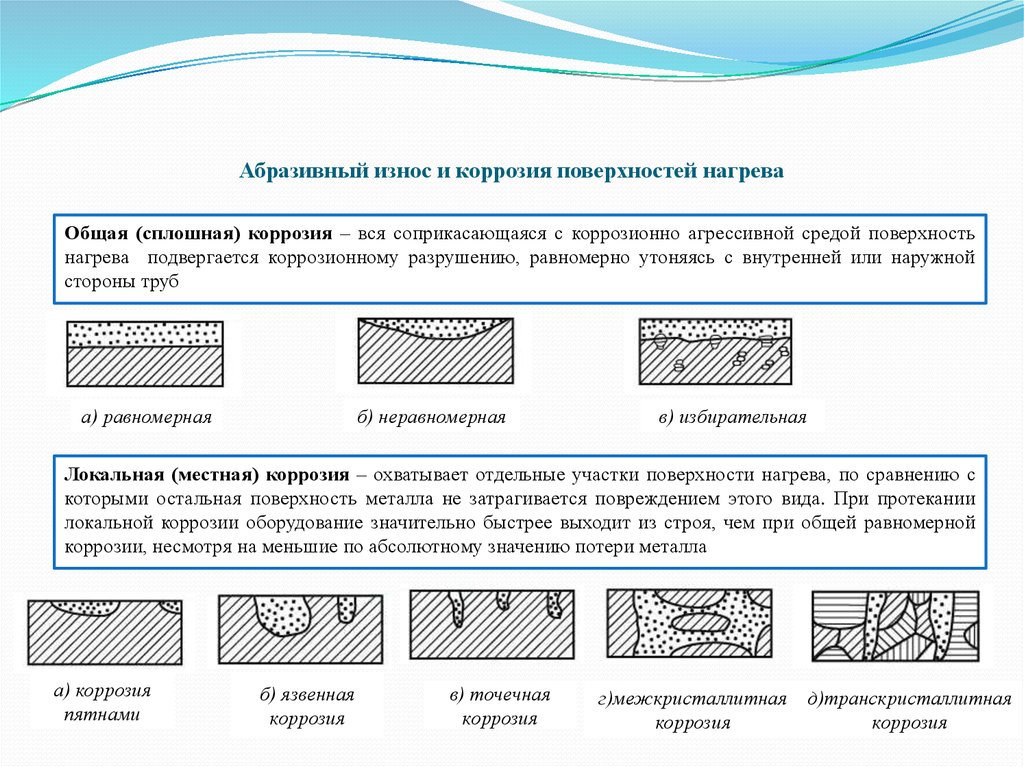

Равномерная коррозия

Равномерная коррозия является наиболее распространенным вариантом коррозии. Эта коррозия возникает естественным образом, когда углеродистая сталь разрушается в результате химической или электрохимической реакции с окружающей средой, которая портит всю поверхность, разъедая ее «равномерно». профилактические меры.

Локальная коррозия

Локальная коррозия имеет множество разновидностей, таких как точечная, щелевая и нитевидная коррозия.

- Точечная коррозия : Этот тип коррозии возникает, когда в металле образуется небольшой разрыв.

Последующее отверстие или полость становится анодным, а окружающий металл становится катодным. Это вызывает локализованную гальваническую реакцию, приводящую к структурному разрушению металла. Точечную коррозию трудно обнаружить и устранить, так как она часто маскируется другими материалами, образующимися при образовании коррозии.

Последующее отверстие или полость становится анодным, а окружающий металл становится катодным. Это вызывает локализованную гальваническую реакцию, приводящую к структурному разрушению металла. Точечную коррозию трудно обнаружить и устранить, так как она часто маскируется другими материалами, образующимися при образовании коррозии. - Щелевая коррозия : Эту локализованную коррозию часто можно обнаружить под прокладками, хомутами и другими неподвижными участками, где низкое содержание кислорода и кислотность могут привести к коррозии внутри щелей.

- Нитевидная коррозия : Эта коррозия возникает под окрашенными или покрытыми поверхностями. Дефекты краски или покрытия позволяют воде проникать внутрь, вызывая коррозию под защитным слоем, что приводит к ослаблению конструкции.

Гальваническая коррозия

Гальваническая коррозия является результатом очень специфического набора условий. Он встречается только в средах, где есть электрохимически разнородные металлы в электрическом контакте, которые также подвергаются воздействию электролита. Эта коррозия происходит, когда между анодным и катодным металлами возникает гальваническая связь. Анод корродирует быстрее, будучи соединенным, а катод изнашивается медленнее.

Эта коррозия происходит, когда между анодным и катодным металлами возникает гальваническая связь. Анод корродирует быстрее, будучи соединенным, а катод изнашивается медленнее.

Растрескивание под воздействием окружающей среды

Этот процесс коррозии возникает при возникновении условий окружающей среды, отрицательно влияющих на углеродистую сталь. Химические вещества, напряжения и температуры могут создавать условия, вызывающие коррозионное растрескивание под напряжением (SCC), коррозионную усталость, охрупчивание жидкими металлами и растрескивание, вызванное водородом.

Потоковая и межкристаллитная коррозия

Потоковая коррозия возникает, когда защитный оксидный слой со временем растворяется под действием ветра или воды. Эта коррозия обнажает оксид на поверхности металла, подвергая последующие слои дальнейшей коррозии.

Межкристаллитная коррозия поражает границы зерен металла, часто из-за металлических примесей. Примеси часто присутствуют в более высоких концентрациях вблизи этих границ зерен, что делает их более восприимчивыми к этому типу коррозии.

Фреттинг-коррозия

Этот тип коррозии возникает из-за повторного воздействия веса, вибрации или износа, что приводит к образованию ямок и канавок на поверхности металла. Чаще всего это происходит с движущимися деталями машин или поверхностями, которые испытывают вибрацию при транспортировке с места на место.

Высокотемпературная коррозия

Высокотемпературная коррозия может возникать в результате окисления, сульфидирования или карбонизации, а также от топлива, содержащего ванадий. Сульфаты также могут образовывать коррозионные соединения, которые воздействуют на углеродистую сталь, обычно устойчивую к высоким температурам и коррозии.

Почвенная коррозия

Почвенная коррозия наблюдается, когда углеродистая сталь подвергается воздействию влаги и кислорода в окружающей почве. Почвы с высоким содержанием влаги, высокой электропроводностью, высокой кислотностью и высоким содержанием растворенных солей являются наиболее агрессивными.

Поскольку углеродистая сталь составляет примерно 85% от общего объема производства стали во всем мире, необходимо знать, что причиняет ей вред. Усилия по изучению и управлению коррозией углеродистой стали могут помочь смягчить и смягчить высокие затраты, связанные с этой общей проблемой.

Усилия по изучению и управлению коррозией углеродистой стали могут помочь смягчить и смягчить высокие затраты, связанные с этой общей проблемой.

eoncoat — 170 сообщений Блог

Каковы наиболее распространенные формы коррозии металлов?

Коррозия — это природное явление, затрагивающее почти все металлические предметы, которые мы используем в повседневной жизни. Автомобили, самолеты, медицинские инструменты, здания, инфраструктура, бытовая техника и системы распределения энергии — все они состоят из металла, и поэтому все они подвержены коррозии.

У всех нас была такая машина. Да, автомобильного воплощения Корабля Тесея, которого мы почти уверены, больше не существует. Спасибо большое, коррозия!

Коррозия проявляется в различных формах, и, как правило, корродирующие компоненты, изготовленные из металла, одновременно страдают от нескольких форм. Сочетание металлов, используемых в компоненте, и широкий спектр сред, которым он подвергается, часто дают возможность для более чем одной формы атаки. В определенных условиях металлы могут подвергаться различным типам местной коррозии, включая точечную, щелевую, межкристаллитную, стрессовую и гальваническую коррозию. Даже один сплав может подвергаться более чем одной форме коррозии в зависимости от воздействия на него различных сред в разных точках системы.

В определенных условиях металлы могут подвергаться различным типам местной коррозии, включая точечную, щелевую, межкристаллитную, стрессовую и гальваническую коррозию. Даже один сплав может подвергаться более чем одной форме коррозии в зависимости от воздействия на него различных сред в разных точках системы.

Продолжительность времени, общие условия и уровень воздействия агрессивных сред могут влиять на скорость, тяжесть и тип возникающей в результате коррозии.

Что такое коррозия металлов?

Коррозия – это повреждение материала в результате химических реакций между ним и окружающей средой. Хотя коррозия затрагивает не только металлы, но и другие материалы, включая полимеры и керамику, этот термин чаще всего ассоциируется с разрушением металлов.

Почему металлы подвергаются коррозии?

Большинство металлов не встречаются в природе в металлическом состоянии, требуется энергия (в доменной печи), чтобы отделить эти металлические элементы от соединений, которые они содержат в природе. Поскольку энтропия увеличивается, а свободная энергия должна уменьшаться, атомы, составляющие металл в его метастабильном состоянии, хотят вернуться в стабильное состояние, для поддержания которого требуется минимальная энергия. Коррозия — это возврат энергии, использованной для извлечения их из исходного низкоэнергетического (рудного) состояния путем окисления.

Поскольку энтропия увеличивается, а свободная энергия должна уменьшаться, атомы, составляющие металл в его метастабильном состоянии, хотят вернуться в стабильное состояние, для поддержания которого требуется минимальная энергия. Коррозия — это возврат энергии, использованной для извлечения их из исходного низкоэнергетического (рудного) состояния путем окисления.

Это достигается за счет обмена электронами между металлом и окружающей средой.

При коррозии металл обычно теряет электроны, окисляясь, а воздействующие на него вещества окружающей среды приобретают электроны, восстанавливаясь.

Эта реакция является самопроизвольной и электрохимически благоприятной.

К сожалению, для металлов почти все среды в той или иной степени вызывают коррозию, поскольку коррозионное состояние является более стабильным.

Какие виды коррозии металлов наиболее распространены?

Коррозия классифицируется по способу ее проявления. Различные его формы сгруппированы по внешнему виду корродированного металла с формами коррозии, идентифицированными при визуальном наблюдении. В большинстве случаев достаточно невооруженного глаза, но иногда полезно или требуется увеличение. NACE, орган по коррозии, разделяет коррозию на 3 группы. Это следующие группы:

В большинстве случаев достаточно невооруженного глаза, но иногда полезно или требуется увеличение. NACE, орган по коррозии, разделяет коррозию на 3 группы. Это следующие группы:

- Группа 1: Коррозия, определяемая визуальным наблюдением

- Группа 2: Коррозия, требующая дополнительных методов исследования

- Группа 3: Коррозия, требующая проверки под микроскопом

Внутри этих групп существует много конкретных типов коррозии, которые могут возникнуть. Ниже приведены некоторые из наиболее распространенных.

1. Коррозионное растрескивание под напряжением

Глядя на свою деталь через ушко, вы замечаете небольшие, тонкие трещины, видимые на углах. Это явный признак заведомо плохой формы коррозии, коррозии под напряжением.

Коррозия под напряжением возникает, когда материал находится в коррозионной среде и присутствуют растягивающие напряжения. Все металлы имеют разные пределы/диапазоны растяжения, и чем ближе к высоте этого предела, тем больше вероятность возникновения коррозии под напряжением. Пример включает любые процессы, которые включают в себя изменения/циклы высокой/низкой температуры. Очень важно убедиться, что это учтено на этапе исследований и разработок при выборе правильного сплава для вашего применения.

Пример включает любые процессы, которые включают в себя изменения/циклы высокой/низкой температуры. Очень важно убедиться, что это учтено на этапе исследований и разработок при выборе правильного сплава для вашего применения.

2. Точечная коррозия

При осмотре специалист по качеству также замечает небольшие полости в материале. Хотя коррозионное растрескивание под напряжением также присутствует, оно указывает на явные признаки гораздо более опасного типа коррозии: точечной коррозии.

Эти небольшие глубокие полости могут быть вызваны множеством различных факторов. Несколько примеров: плохое нанесение покрытия, повреждение пленки или инородные отложения внутри самого металла. Тем не менее, точечная коррозия может привести к очень быстрым и разрушительным отказам, если ее не обнаружить на ранних этапах жизненного цикла производственного процесса. В местах, где эта пленка (пассивность) была нарушена, влага может попасть внутрь и вызвать коррозию клеток. Это создает повышенный риск разрушения самого материала, так как во многих местах зерна материала не обладают структурной жесткостью.

3. Эрозионная коррозия

Одна из наиболее часто встречающихся записей в списке, эрозионная коррозия возникает, когда коррозионная жидкость попадает на металл, что приводит к ускоренному износу поверхности этого металла. Этот тип износа металлов обычно виден невооруженным глазом, образуя канавки, кратеры или впадины на поверхности материала.

Как это работает? Ионы на поверхности материалов буквально сметаются силой бегущей по ней агрессивной жидкости. Это приводит к тому, что материал становится гораздо более восприимчивым к повреждениям из-за удаления пленки и проникновения в сам металл. Как и при многих других формах коррозии, временная шкала этой поломки зависит от многих факторов.

Если у вас есть вопросы о ваших уникальных потребностях в материалах или процессах, которые вы выполняете с металлом, который вы покупаете, и вы хотите понять наиболее вероятные факторы, которые могут вызвать этот тип коррозии в вашем приложении, команда металлургов Ульбриха может помочь.

4. Щелевая коррозия

Как следует из названия, этот тип коррозии образуется внутри зазоров или щелей на поверхности металла. Щелевая коррозия также может повлиять на все, с чем «соединен» металл; приваренный металл к металлу или даже металл, прикрепленный к неметаллическим объектам.

Эти щели чаще всего заполняются загрязнениями, которые ускоряют скорость процесса коррозии. Вода (обычно стоячая) — самый большой подозреваемый, на который стоит обратить внимание. Эта вода является катализатором электрохимических реакций, которые в конечном итоге приведут к разрушению материала.

5. Селективное выщелачивание

Представьте себе: вы собираетесь построить новый инструмент для своего цеха и используете валяющийся поблизости кусок нержавеющей стали, чтобы сделать воронку для жидкости. Эта жидкость постоянно течет по воронке. Со временем вы заметите, что в жидкости, выходящей с другой стороны, есть небольшие хлопья металлического материала. Заглянув внутрь воронки, вы понимаете, что жидкость, протекающая через воронку, оставляет канавки и бороздки на внутренней поверхности. Это пример деникелирования; форма селективного выщелачивания, при которой никель специально отделяется от других элементов в сплаве.

Это пример деникелирования; форма селективного выщелачивания, при которой никель специально отделяется от других элементов в сплаве.

Избирательная коррозия с выщелачиванием возникает, когда изнашивается только один (или более) элемент в сплаве. Когда начинается это ухудшение, сплавы начинают отделяться друг от друга на молекулярном уровне. Из-за истории и условий использования ваша воронка начала проявлять признаки выборочного выщелачивания. В этом случае никель из нержавеющей стали удаляется, а другие металлы сплава остаются. Подобную ситуацию можно предотвратить путем термической обработки материала, чтобы сделать его более упругим, а также путем проведения дальнейших исследований того, как жидкость может вызывать химические реакции на нержавеющей стали. Это может быть важным фактором, который следует учитывать при работе с дуплексными сплавами.

6. Равномерная коррозия

Ржавчина является очень распространенным примером равномерной коррозии, которую может распознать большинство, особенно те из вас, кто купил Mazda6 в период с 2005 по 2008 год. Этот тип однородной коррозии поражает всю площадь поверхности (или большую часть) указанного материала. Его очень хорошо видно невооруженным глазом.

Этот тип однородной коррозии поражает всю площадь поверхности (или большую часть) указанного материала. Его очень хорошо видно невооруженным глазом.

Эта коррозия приведет к тому, что металл будет медленно терять свою «толщину» и разрушаться, постепенно растворяясь. Это в конечном итоге приведет к тому, что металл станет хрупким и сломается.

Подумайте о колесных арках и переднем крае капота вашей старой Mazda6 2008 года выпуска. Если вы живете где-нибудь, где с 2008 модельного года не раз шел дождь, вы теперь увидите коричневый и хрупкий отслаивающийся металл. У вас есть реальный пример равномерной коррозии! Как правило, это вызвано химическими или электрохимическими реакциями. Равномерная коррозия известна как один из НАИБОЛЕЕ распространенных видов коррозии.

7. Межкристаллитная коррозия

Как известно многим инженерам, металлургам и другим людям, тесно связанным с химией металлов, металл состоит из миллиардов «зерен». Именно эти зерна влияют на жесткость и прочность самого металла. Если возникает межкристаллитная коррозия, то физическая структура, удерживающая металл вместе (зерна), подвергается риску.

Если возникает межкристаллитная коррозия, то физическая структура, удерживающая металл вместе (зерна), подвергается риску.

Например, аустенитные нержавеющие стали обычно подвержены межкристаллитной коррозии при термообработке. Эти границы, которые образуются при неправильной термообработке, могут привести к тяжелым последствиям в будущем, поэтому важно знать данные о механических свойствах при выборе сплавов для вашего применения. Это состояние приводит к предпочтительной или неприемлемой коррозии границ зерен, снижающей объемную прочность материала, что может привести к преждевременному разрушению материала.

8. Гальваническая/биметаллическая коррозия

При длительном контакте двух разнородных металлов возникает биметаллическая коррозия. Разница электродных потенциалов между металлами вызывает ячейку, называемую биметаллической парой. Биметаллическая парная ячейка заставляет один металл действовать как катод, а другой — как анод.

Чем дальше друг от друга находятся два металла в гальваническом ряду, тем больше потенциальное влияние биметаллической коррозии двух материалов.

Что можно сделать, чтобы предотвратить коррозию металлов?

Наука предотвращения и контроля коррозии очень сложна. Эта сложность только усугубляется тем фактом, что существует множество различных форм коррозии, на которые влияет широкий спектр внешних факторов. Для обеспечения длительной и бесперебойной работы продукции, которую производит ваша организация, крайне важно работать с опытными в металлургии партнерами, которые хорошо осведомлены о коррозии и ее влиянии на материалы на месте в рабочей среде. Отказ компонентов и значительное количество повреждений материала, вызванных коррозией, можно исключить, выбрав соответствующий сплав и характеристики для данного применения.

Основными участниками коррозийных эффектов жидкостей и металлов являются:

- кислород, хлорид и/или сульфид.

- Выбор подходящих материалов

- Технический дизайн продукта

- Использование защитных методов (покрытия, аноды и т. д.)

- Правильная установка компонентов и техническое обслуживание

- Использование лучших в своем классе исследований, разработок и испытаний

Выбор правильного сплава с идеальным химическим составом для вашей работы является ключом к предотвращению коррозии. В случае марки нержавеющей стали, содержащей не менее 11% хрома, когда этот металл подвергается воздействию насыщенной кислородом среды, хром будет реагировать с воздухом, образуя пассивный оксидный слой на поверхности металла. Это замедляет дальнейшее окисление и помогает металлу сопротивляться равномерной и локальной коррозии. Другие элементы также обеспечивают антикоррозионный эффект. Например, никель помогает стабилизировать микроструктуру, повышая устойчивость к коррозионному растрескиванию под напряжением. Марганец в умеренных количествах и в сочетании с никелем помогает предотвратить точечную коррозию. Добавление молибдена повышает устойчивость к точечной и щелевой коррозии.

В случае марки нержавеющей стали, содержащей не менее 11% хрома, когда этот металл подвергается воздействию насыщенной кислородом среды, хром будет реагировать с воздухом, образуя пассивный оксидный слой на поверхности металла. Это замедляет дальнейшее окисление и помогает металлу сопротивляться равномерной и локальной коррозии. Другие элементы также обеспечивают антикоррозионный эффект. Например, никель помогает стабилизировать микроструктуру, повышая устойчивость к коррозионному растрескиванию под напряжением. Марганец в умеренных количествах и в сочетании с никелем помогает предотвратить точечную коррозию. Добавление молибдена повышает устойчивость к точечной и щелевой коррозии.

Здесь, в Ульбрихе, наша команда опытных металлургов повидала все это. Связь между инженерами и инженерами между производителями и их партнерами по перекатке или поставщиками металла является ключом к преодолению проблем, связанных с коррозией металла. Если вы работаете над деталью или изделием, для которых стойкость к коррозии имеет решающее значение, и хотели бы обратиться к нам за помощью, мы здесь для вас! Мы помогли бесчисленным партнерам, производящим детали для самых сложных применений, определить правильный сплав для работы.