Ковочный пресс: Прессы свободной ковки: Wepuko PAHNKE

|

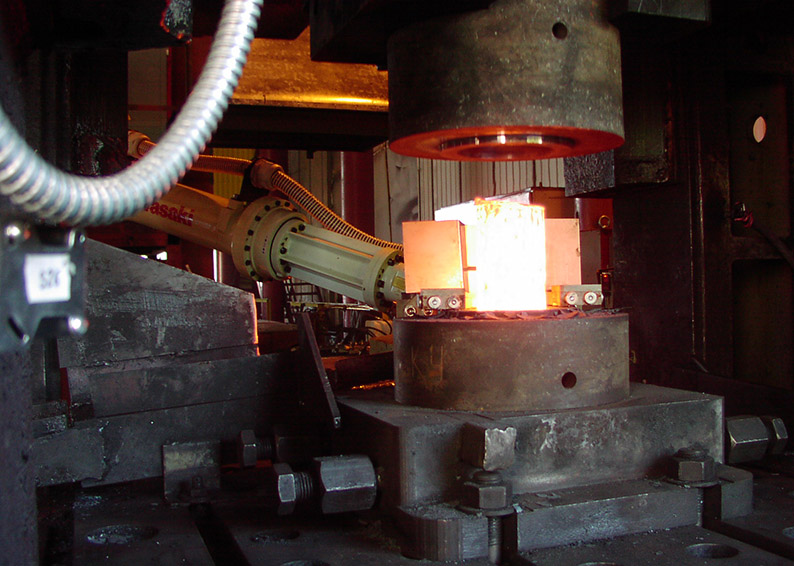

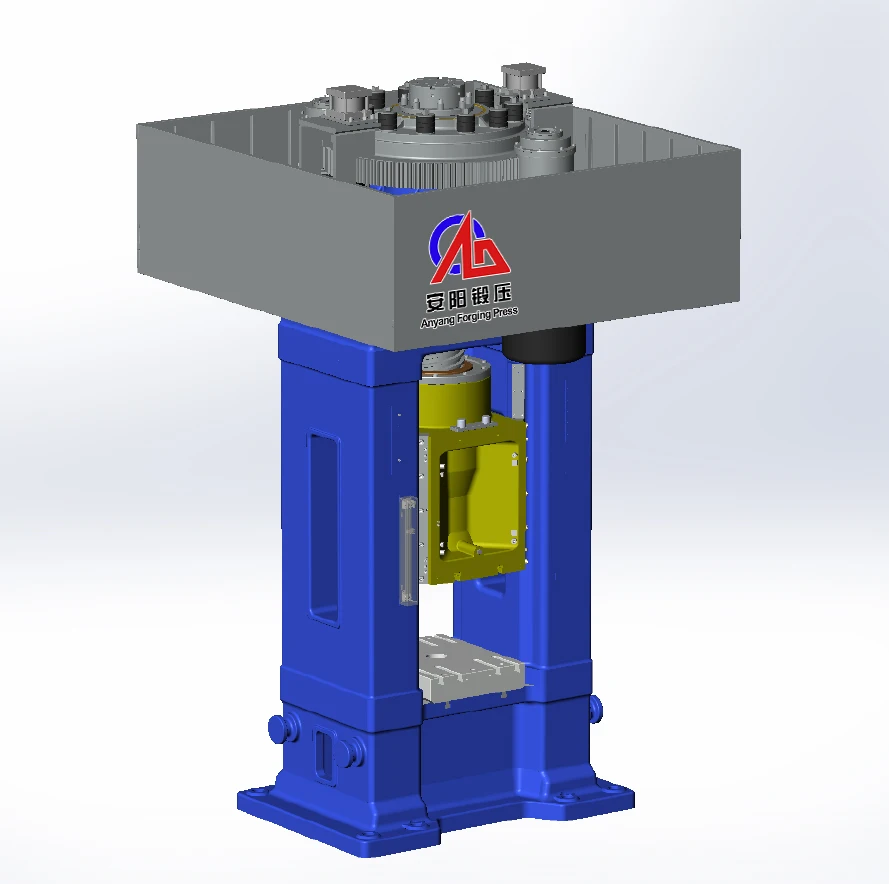

Ковочные прессы и их особенности Категория: Кузнечные работы Ковочные прессы и их особенности Ковочные прессы строят на усилия от 3 до 20 МН (300—2000 тс). Одной из особенностей ковочных прессов является их быстроходность, которая оценивается числом ходов в минуту и скоростью подвижной поперечины. Благодаря высокой быстроходности удается получать сложные поковки с одного нагрева заготовки (или небольшого числа нагревов) и обеспечить хорошее качество изделий, а также высокую производительность пресса. Для прессов усилием до 20 МН целесообразно использовать насосно-аккумуляторные станции с давлением 20—32 МПа. Связано это с тем, что для различных операций ковки требуется в очень широких пределах изменять скорость подвижной поперечины. При насосном приводе скорость определяется подачей насосов. В ковочных прессах наиболее широко используются четырех-колонные станины, причем колонны располагают по углам прямоугольника с отношением сторон, равным 2 : 3. Это обеспечивает удобство маневрирования заготовкой. Четырехколонный ковочный пресс усилием 60 МН (6000 тс) показан на рис. 1. В небольших ковочных прессах станина иногда выполняется одностоечной, что обеспечивает подход к заготовке с трех сторон. Максимальное расстояние между столом и подвижной поперечиной у ковочных прессов достаточно велико, что позволяет осаживать высокие слитки и производить раскатку колец. Ковочные прессы больших усилий обычно обеспечиваются выдвижным столом для инструмента и облегчения маневрирования заготовкой. Кроме того, они оборудуются выталкивателями. Усилие цилиндров привода стола и выталкивателя обычно составляет 2—6 % от усилия пресса. В мощных прессах используют, как правило, не один, а два-три рабочих цилиндра, что упрощает изготовление последних. Рис. 1. Четырехколонный ковочный пресс усилием 60 МН (6000 тс): Рис. 2. Схема верхней части пресса с центральным хвостовиком: Рис. 3. Схема верхней части пресса с плунжером-хвостовиком: Конструкция ковочного пресса должна допускать возможность работы с эксцентричным приложением нагрузки. При таком нагру-жении колонны пресса не только растягиваются, но и изгибаются. Чтобы уменьшить изгиб колонн, в ряде случаев рабочий плунжер заделывают жестко в подвижную поперечину пресса. Для облегчения условий работы колонн применяется также конструкция, в которой подвижная поперечина имеет центральный хвостовик, закрепленный в верхней поперечине. Но в этом случае пресс имеет только два цилиндра, что не позволяет получить несколько ступеней усилий. Этот недостаток устраняется, если хвостовик одновременно служит поршнем, но тогда центральный цилиндр имеет диаметр значительно больший, чем боковые, что неудобно при эксплуатации. В последние годы резко повысились требования к точности обрабатываемых на прессах поковок. Для удовлетворения этих требований современные прессы оснащаются аппаратурой, которая позволяет автоматически получать нужную величину хода подвижной поперечины пресса, а следовательно, заданные размеры поковок (допуски не превышают 2—5 мм). Использование для управления такими агрегатами электронно-вычислительных машин привело к созданию нового вида оборудования — ковочных комплексов. В качестве примера рассмотрим такой комплекс, разработанный Уральским заводом тяжелого машиностроения. В его состав помимо пресса и манипулятора входят устройство для смены основного ковочного инструмента (бойков), устройство для подачи вспомогательного инструмента (топоров, уголков и т. д.), подъемно-поворотный стол для укладки и поворота слитков и поковок перед захватом их манипулятором и в процессе ковки. Устройство для смены бойков состоит из подвижного стола с помещенными на нем четырьмя-пятью комплектами бойков, упоров, фиксирующих стол в нужном положении, фартука с реечно-гидравлическим приводом, соединяющегося с тем комплектом бойков, который нужно подать в пресс. Подвижный стол может перемещаться параллельно основному столу пресса. На нем помещены направляющие, по которым при необходимости сменные бойки передвигаются в поперечном направлении. Устройство для подачи вспомогательного инструмента находится на фартуке устройства смены бойков. При перемещении нужного комплекта бойков соответствующий комплект вспомогательного инструмента движется вместе с фартуком и занимает рабочую позицию. Такое устройство одновременно служит местом складирования инструмента. Подачу инструмента в рабочую зону пресса в ковочном комплексе можно облегчить и другим способом. Комплекс можно оборудовать специальным инструментальным манипулятором, который подает в рабочую зону пресса заранее подготовленный инструмент. Вместо подъемно-поворотного стола используются тележки, движущиеся от печей перпендикулярно оси ковочного манипулятора. Рис. 4. Ковочный комплекс, разработанный УЗТМ: Рис. 5. Ковочный манипулятор с независимым захватом: Прессы усилием свыше 20 МН (2000 тс) часто оснащаются двумя манипуляторами разной грузоподъемности. У манипуляторов, используемых в ковочных комплексах для обеспечения повышенного быстродействия при работе в автоматическом режиме, захват (хобот) устанавливается на основной тележке так, что может перемещаться по ней. В некоторых прессах подвижная траверса с рабочими цилиндрами располагается ниже основания и движется вместе с рамой. Достоинство такой конструкции состоит в том, что она позволяет удобно маневрировать с поковками, что очень важно для ковочного пресса. Однако в этом случае сильно увеличиваются размеры фундамента, кроме того, если по такой схеме выполняются небольшие прессы, в них возникают значительные динамические нагрузки (особенно при шлихтовке), поскольку масса подвижных частей достигает 75% общей массы пресса (при верхнем расположении рабочих цилиндров подвижная поперечина составляет 15% массы пресса). Поэтому прессы с нижним приводом строятся в основном с усилиями от 150 до 800 МН (15 000— 80 000 тс). Наличие в составе ковочного комплекса большого числа механизмов делает целесообразным изменение конструкции самого пресса таким образом, чтобы обеспечивалось удобство расположения всех агрегатов и свобода маневрирования поковкой не только в рабочей зоне, но и вблизи ее. С этой целью созданы, например, двухколонные прессы с нижним и верхним расположением рабочих цилиндров, размещаемые под углом к направлению движения ковочного манипулятора, что позволяет удобно расположить и инструментальный манипулятор. Рис. 6. Ковочный комплекс, включающий пресс с подвижной станиной нижним расположением рабочих цилиндров Рис. 7. Ковочный двухколонный пресс усилием 20 МН (2000 тс), имеющий верхнее расположение рабочих цилиндров и размещенный наискось по отношению к манипулятору Важнейшей составной частью ковочных комплексов является электронно-вычислительная машина (ЭВМ). Наиболее совершенные из ЭВМ, обслуживающих ковочные комплексы, включают следующие элементы: Все механизмы ковочного комплекса управляются с одного пульта. Они могут работать как при управлении вручную, так и в автоматическом режиме. При работе в автоматическом режиме с использованием ЭВМ в нее в закодированном виде вводятся данные о характере движения заготовки (например, ступенчатое вращение или перемещение в том или ином направлении), виде операции (шлихтовка, протяжка и т. д.), скорости подвижных частей пресса, верхнем и нижнем положениях подвижных частей, положении хобота манипулятора на каждой операции и т. д. Устройства доставки слитков и поковок к манипулятору и от него оборудованы мессдозами, определяющими массу заготовок и готовых поковок, аппаратурой для измерения температуры, определения марки материала поковки. Все эти сведения ЭВМ обрабатывает, определяет оптимальные технологические параметры и формирует программу ковки в автоматическом режиме. Оператор может и сам составить программу из отдельных, ранее записанных в памяти ЭВМ подпрограмм. При необходимости он имеет возможность получить от ЭВМ интересующую его информацию о работе комплекса во время любого цикла. Быстродействие современных ковочных комплексов можно проиллюстрировать следующими цифрами: пресс усилием 20 МН (2000 тс) в составе комплекса т1ри протяжке делает 30—35 ходов в мин, а при шлихтовке —до 100. Таким образом преимущества ковочных комплексов, управляемых ЭВМ, заключаются в возможности ведения точной ковки; улучшении контроля качества поковок; уменьшении времени манипулирования заготовкой, что позволяет заканчивать ковку в нужном интервале температур; повышении КПД использования пресса благодаря более детальной информации о его работе; возможности автоматизации работы по разработке технологии ковки и т. д. Реклама:Читать далее:Особенности конструкции штамповочных и трубопрофильных прессов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Ковочный пресс

Давление производит на подвергающийся ему предмет действие, во многом подобное действию удара.

В том и другом случае на деформацию предмета затрачивается известное количество работы; общеизвестно, что величина последней измеряется произведением из силы на путь, ею пройденный. При падении молота весом G килограммов с высоты Н метров получается работа GH килограммометров.

Если при этом обрабатываемый предмет сжался на S метров, то, значит, он подвергнут такому давлению, которое, умноженное на величину S, дает величину, равную GH (если не принимать во внимание работы, преобразовавшейся в теплоту и т. д.). С достаточной для нас точностью можно считать это давление равным GH/s кг. Этого же самого давления можно достичь помимо молота — непосредственным давлением; при этом обрабатываемому материалу дается время раздаться, что представляет большое преимущество особенно при приготовлении больших предметов.

Если ударять маленьким молотком по концу металлического штифта, то на последнем образуется головка; при ударах большим молотом ее не образуется, а весь штифт сминается. При легких ударах материалу нет времени раздаться, и действие их поверхностно; покойные, тяжелые удары производить глубокую деформацию.

При легких ударах материалу нет времени раздаться, и действие их поверхностно; покойные, тяжелые удары производить глубокую деформацию.

Современная техника требует обработки все больших и больших предметов; в стремлении иметь механизмы для этого, дошли до постройки молотов, баба которых весила 100 и даже 125 тонн (молот South Betlehem).

При всем том действие молотов не достигало достаточно большой глубины, а ограничивалось лишь сравнительно тонким поверхностным слоем.

Тогда стали применять гидравлические прессы, действие которых, медленное и спокойное, простирается на всю толщину предмета. Так возникли новые прессы.

. Ковочные прессы оказались настолько лучше молотов для крупных работ, что вытеснили последние из всёх следящих за техникою заводов. Как курьез, можно упомянуть, что знаменитый только что построенный 125-тонный молот South Bethlehem заводоуправление решилось разобрать, не произведя на нем почти ни одной поковки, и заменить 14 000-тоннш прессом. Разобран и 50-тонный молот Обуховского завода и заменен прессом. Обрабатываемый на прессе предмет помещается между двумя щеками, соединенными друг с другом (рис. 43—44) крепкими колонками; верхняя щека играет роль молота, : нижняя- наковальни; последняя неподвижна и имеет на нашем рисунке углубление b, очень удобное при ковке круглых предметов. Верхняя щека с, называемая молотом, передвигается вдоль упомянутых колонок вверх и вниз. Паровой насос к гидравлическому прессу.

Обрабатываемый на прессе предмет помещается между двумя щеками, соединенными друг с другом (рис. 43—44) крепкими колонками; верхняя щека играет роль молота, : нижняя- наковальни; последняя неподвижна и имеет на нашем рисунке углубление b, очень удобное при ковке круглых предметов. Верхняя щека с, называемая молотом, передвигается вдоль упомянутых колонок вверх и вниз. Паровой насос к гидравлическому прессу.

В прежнее время подъем ее совершался с помощью противовесов или давлением воды, причем аналогично с паровыми молотами с верхним паром, вода действовала под поршень на сравнительно незначительную нижнюю его площадь. В новейшее время подъем совершается небольшими паровыми цилиндриками dd. Рабочий ход книзу совершается под действием давления от большого гидравлического цилиндра (рис. 43), в который поступает вода но трубке g.

Давление достигает 50—1000 атмосфер; обычно оно колеблется около 100 атмосфер; при давлениях более низких можно применять обыкновенные сальники с пеньковой набивкой; при больших давлениях набивки делаются из кожи. Цилиндры часто делают из стали. Распределительный механизм для больших давлений получает иное устройство; на это надо обратить большое внимание.

Цилиндры часто делают из стали. Распределительный механизм для больших давлений получает иное устройство; на это надо обратить большое внимание.

Большие прессы требуют много воды, и для действия их недостаточно насосов, работающих от привода, а ставят отдельные паровые насосы прямого действия. Подобный насос изображен на рис. 46 1. А- паровой цилиндр; B, С и D- поршневые штанги и скалки; часть насоса m работает как обыкновенный скалковый насос и подает воду к n, откуда она нагнетается далее дифференциальной скалкой этой части насоса.

Если такой насос непосредственно соединить с прессом, то ход его должен строго соответствовать ходу работы на пресс. Это неудобно, поэтому в водопровод включают аккумулятор, изобретенный в 1843 г. Армстронгом; аккумулятор вбирает в себя нагнетаемую воду, когда пресс ее утилизирует, и отдает ее последнему по мере нужды, хотя бы насос и перестал работать. Аккумулятор (рис. 47) состоит из большого гидравлического цилиндра- скалка его имеет значительную длину и во избежание прогиба снабжается направляющими; сверху скалка несет значительный добавочный груз, обыкновенно из чугунных сегментов, соответствующей давлению, которое желательно иметь в прессе. Принцип действия аккумулятора тот же, как у воздушного колпака насосов; и тот и другой вбирают в себя излишки подаваемого насосом и отдают их помере надобности.

Принцип действия аккумулятора тот же, как у воздушного колпака насосов; и тот и другой вбирают в себя излишки подаваемого насосом и отдают их помере надобности.

Prоtt и Seelhoff (рис. 48—50) применением воздушного колпака достигли возможности обойтись без дорогостоящего аккумулятора. На рис. 48 изображен а вертикальный цилиндр, в который насосом нагнетается вода; b поршневая скалка, расширяющаяся кверху в открытый цилиндр с, наглухо входящий в воздушный колпак е; в последнем находится воздух под

5.1.2 Прессы | Ассоциация кузнечной промышленности

Кузнечные прессы представляют собой вторую группу кузнечно-прессовых машин, регулярно используемых для штамповки штампов и крупногабаритной штамповки. Они обычно классифицируются как механические или гидравлические в зависимости от средств, используемых для подачи энергии. Прессы отдают энергию медленнее, чем молотки. Они используются для всех групп сплавов и используются вместо молотков для сплавов, требующих медленных скоростей деформации, таких как алюминиевые сплавы серии 7xxx и большинство сплавов магния. Как и молотки, они обычно работают вертикально. Верхняя матрица прикреплена к плунжеру, и ход плунжера вниз воздействует на заготовку.

Как и молотки, они обычно работают вертикально. Верхняя матрица прикреплена к плунжеру, и ход плунжера вниз воздействует на заготовку.

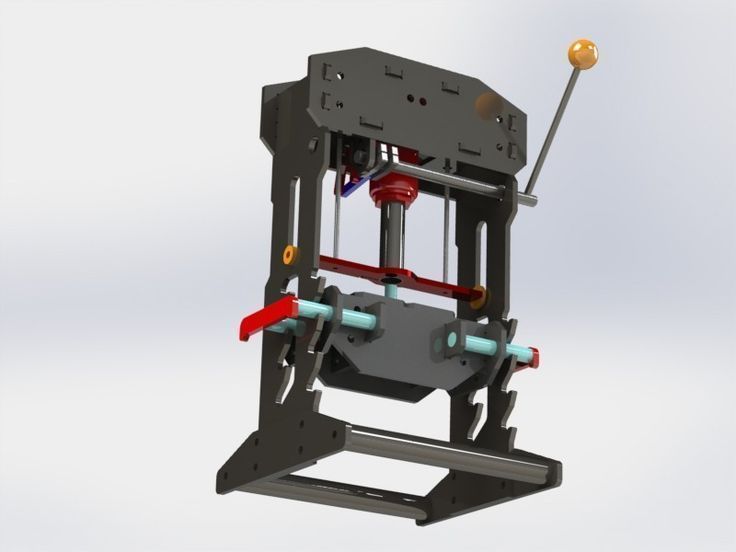

Механические прессы Механические прессы обычно накапливают энергию во вращающемся маховике, который приводится в движение электродвигателем. Маховик зацепляется и расцепляется с механическим приводом, таким как коленчатый вал, эксцентриковый вал, эксцентриковая шестерня или поворотные рычаги, которые преобразуют вращение маховика в вертикальное движение. Ход имеет заданную скорость, длину и продолжительность. Таким образом, механические прессы обеспечивают стабильные результаты ковки, обеспечивают высокую производительность и точность и не требуют такого высокого уровня навыков оператора, как другие типы кузнечных машин. При ковке штамповкой заготовку обычно наносят один раз в каждом оттиске. Механические прессы не подходят для свободной штамповки, когда длина хода должна варьироваться между ходами.

Приложенная сила максимальна в нижней части рабочего хода, а расчетная нагрузка в положении чуть выше этой точки является основой для номинальной производительности пресса. Рейтинги обычно варьируются от 100 до 10 000 тонн. В эксплуатации находится несколько прессов большой мощности специальной конструкции с усилием до 16 000 тонн.

Рейтинги обычно варьируются от 100 до 10 000 тонн. В эксплуатации находится несколько прессов большой мощности специальной конструкции с усилием до 16 000 тонн.

Последние разработки в области механических прессов сосредоточены на увеличении жесткости конструкции пресса для повышения точности штамповки, автоматизации и высокой скорости (с точки зрения времени контакта штампа с заготовкой). Они все чаще заменяют молотки из-за большей экологичности, простоты автоматизации и более низких эксплуатационных расходов.

Винтовые прессы Винтовые прессы не так широко используются в Северной Америке, как механические прессы, но уникальные характеристики винтовых прессов способствуют увеличению их использования. Как следует из названия, этот тип пресса использует механический винт для преобразования вращательного движения в вертикальное. Вкратце, плунжер действует как гайка на вращающемся валу винта, движущемся вверх или вниз в зависимости от вращения винта. Энергия передается либо от маховика, который обычно соединен с ограничивающей крутящий момент (проскальзывающей) муфтой, либо от реверсивного электродвигателя с прямым приводом. Основное преимущество винтовых прессов перед офсетными или кривошипными механическими прессами заключается в окончательном контроле толщины, когда штампы соприкасаются друг с другом.

Основное преимущество винтовых прессов перед офсетными или кривошипными механическими прессами заключается в окончательном контроле толщины, когда штампы соприкасаются друг с другом.

Гидравлические прессы Гидравлические прессы приводятся в действие большими поршнями, приводимыми в движение гидравлическими или гидропневматическими системами высокого давления. Они работают медленнее по сравнению с механическими и винтовыми прессами и скорее сжимают, чем ударяют по заготовке. При работе гидравлическое давление воздействует на верхнюю часть поршня, перемещая плунжер вниз. Когда ход завершен, к противоположной стороне поршня прикладывается давление, чтобы поднять плунжер.

Скорость и давление можно точно контролировать. Во многих прессах схемы обеспечивают компенсационное управление или последовательное управление, т.е. быстрое продвижение, за которым следуют последовательности с двумя или более скоростями прессования. Пресс также можно отрегулировать так, чтобы он оставался в нижней части хода в течение заданного времени, поднимался с медленной скоростью отпускания и ускорялся до тех пор, пока он не достигнет исходного положения. При необходимости скорость гидравлического пресса можно значительно увеличить. Во многих случаях гидравлические прессы, используемые для открытых и некоторых закрытых штамповочных прессов, используют микропроцессоры или компьютеры для управления работой пресса для таких параметров, как скорость и положение ползуна.

При необходимости скорость гидравлического пресса можно значительно увеличить. Во многих случаях гидравлические прессы, используемые для открытых и некоторых закрытых штамповочных прессов, используют микропроцессоры или компьютеры для управления работой пресса для таких параметров, как скорость и положение ползуна.

Гидравлические ковочные прессы классифицируются по максимальному усилию, которое они развивают. Прессы, используемые в Северной Америке для штамповки штамповкой, в настоящее время имеют усилие до 50 000 тонн; прессы усилием 72 000 тонн и 82 000 тонн работают во Франции и России. Прессы, используемые для свободной штамповки, варьируются от 200 тонн до 10 000 тонн.

Ковочные машины (высадочные машины) Кузнечные машины также называются высадочными машинами. Первоначально они были разработаны для высадки металла для головок болтов и аналогичных форм, и их иногда называют «головками». В настоящее время они используются для сбора или опрокидывания (смещения в сторону) материала либо на конце сырья, между концами, либо в нескольких местах. Их можно использовать для сбора металла перед операциями ковки на другом оборудовании или для точного изготовления сложных готовых конфигураций, таких как заготовки зубчатых колес, обойм подшипников и шпинделей.

Их можно использовать для сбора металла перед операциями ковки на другом оборудовании или для точного изготовления сложных готовых конфигураций, таких как заготовки зубчатых колес, обойм подшипников и шпинделей.

Ковочные машины в основном представляют собой механические прессы двойного действия, работающие в горизонтальной плоскости. В них используется маховик, пневматическая муфта и эксцентриковый вал для управления ползунком (или направляющим цилиндром). Во время работы прутковый материал, нагретый или комнатной температуры, помещается напротив стационарной матрицы. Зажимная матрица перемещается в боковом направлении относительно стационарной матрицы, плотно сжимая ложу. Затем направляющая головка с прикрепленным к ней направляющим инструментом (матрицей) продвигается вперед к концу заготовки и вытесняет заготовку в пазы матрицы. По мере того, как ползун отступает, матрица захвата втягивается и освобождает заготовку, которая готова к последующим операциям ковки. В некоторых случаях поковку штампуют или срезают с прутка на последнем этапе.

Кузнечные машины рассчитаны по размеру в соответствии с максимальным размером прутка, для которого они могут обеспечить высадку головки. Например, двухдюймовый высадочный станок теоретически может приваривать болты с головкой или формировать элементы размером до двух дюймов в диаметре.

При производстве больших объемов продукции, например, при производстве автомобилей и подшипников, все чаще используются автоматические многоступенчатые машины для горячей штамповки. Эти машины основаны на сочетании функций, известных холодным жаткам и машинам для формовки гайки горячим способом, и работают с очень высокой производительностью, приближающейся к 160 деталям в минуту. Они могут производить изделия сложной конфигурации с высокой производительностью.

Вернуться к оглавлению

Прессы для холодной штамповки | AIDA

- Company

- AIDA-America More ▼

- AIDA-America Profile

- North American Sales Contacts

- Employment

- AIDA de México Profile

- AIDA Canada Profile

- AIDA Europe Profile

- AIDA Global Profile

- AIDA Global Manufacturing

- Группа компаний AIDA Подробнее ▼

- Африка

- Americas

- Asia

- China

- Europe

- Japan

- News & Events

- Contact

- Annual Report

- More Options

- Employment

- AIDA-America More ▼

- Products

- Press Selection Tool

- Servo Presses Подробнее ▼

- Модель Описание Тоннаж

- DSF-C1-A Щелевая рама 80-250 тонн

- DSF-N1 Унифицированная рама 80-300 тонн

- DSF-N2 Unitized Frame 110-300 Тонн

- DSF-M2 Progressive Die & Transfer 315-1,250 Тонн

- DSF-P Progressive & Cut-To-Length 200-3000 ТОНС

- 40400 DSF-3000 ТОНС

- 40404040.

0. S2/4 Tandem & Transfer 800-3000 тонн

0. S2/4 Tandem & Transfer 800-3000 тонн - Дополнительные опции

- DSF-S1 Заготовка и вытяжка 300-800 тонн

- DSF-T Servo Transfer 800-3500 DSF-5-0

9 тонн

9 тонн

- DSF Series Servo Tandem Lines

9 Высокая точность 80-2500 tons

- Model Description Tonnage

- NC1 Gap Frame 35-250 tons

- NC2 Gap Frame 110-250 tons

- NS1 Unitized Frame 80-200 тонн

- Унифицированная рама NS2 110-300 тонн

- MCX Progressive Die & Transfer 315-1,250 тонн

- PMX Progressive Die 2000-39 Тонн

- Подробнее

- NSU Unitized Frame 200-400 Тонн

- NST Progressive Die & Transfer 300-1,200 Тонн

- S1-E Heavy Camping 300-500 Tons

- S1-E Heavy 300-500

- S1-E Heavy 300-500 Tons

Точность 80-2 500 Тонн

Точность 80-2 500 Тонн - Служба AIDA-America (19)37) 235-3599

- AIDA-America Parts: +1 (937)-235-3588

- Служба AIDA México: +52 (442) 291-1320

Parts 442) 291-1321

К сожалению, пока еще нет насосов большой производительности с достаточно глубокой регулировкой подачи.

К сожалению, пока еще нет насосов большой производительности с достаточно глубокой регулировкой подачи. Кроме того, трехцилиндровая конструкция позволяет получать три ступени усилия, подавая давление в один центральный, два крайних или во все три цилиндра. В результате повышается экономичность работы пресса при ковке заготовок, не требующих полного усилия.

Кроме того, трехцилиндровая конструкция позволяет получать три ступени усилия, подавая давление в один центральный, два крайних или во все три цилиндра. В результате повышается экономичность работы пресса при ковке заготовок, не требующих полного усилия. Тогда он передает изгибающий момент через цилиндр на верхнюю поперечину. Колонны частично разгружаются от изгиба, однако уплотнения в таких цилиндрах изнашиваются более интенсивно.

Тогда он передает изгибающий момент через цилиндр на верхнюю поперечину. Колонны частично разгружаются от изгиба, однако уплотнения в таких цилиндрах изнашиваются более интенсивно.

Такие манипуляторы называются манипуляторами двойного действия. Его хобот приводится в движение гидравлическими цилиндрами через рычажную систему. Благодаря тому, что хобот движется независимо от тележки, обеспечивается высокая скорость манипулирования заготовкой, поскольку она не зависит от массы основной тележки, станины манипулятора, его механизмов и аппаратуры.

Такие манипуляторы называются манипуляторами двойного действия. Его хобот приводится в движение гидравлическими цилиндрами через рычажную систему. Благодаря тому, что хобот движется независимо от тележки, обеспечивается высокая скорость манипулирования заготовкой, поскольку она не зависит от массы основной тележки, станины манипулятора, его механизмов и аппаратуры.