Кромкогиб ручной своими руками чертежи: виды, изготовление своими руками, чертежи

Содержание

Кромкогиб ручной для авторемонта своими руками. Чертежи и видео

Советы строителям |

10.02.2018

Отбортовка кромок в листовых деталях автомобиля при его ремонте – неэнергоёмкая операция, поэтому даже при значительных объёмах работ целесообразно обзавестись не приводным, а ручным кромкогибом. Технологическое преимущество такого процесса заключается в том, что заготовку под давлением можно оставить настолько, насколько это требуется для преодоления упругой инерции материала. Ручными кромкогибами обычно формируют кромки листового металла толщиной до 0,8…1,0 мм, при высоте борта до 20 мм.

Устройство ручных кромкогибов

Кромкогибы, при некотором внешнем сходстве с листогибами, имеют принципиальное отличие – высота полки обычно не превышает 5…20% от их длины. Меньшее значение соответствует отбортовке внутренней кромки. При гибке такого ограничения нет, что предопределяет заметные конструктивные изменения в сравниваемых устройствах.

Первое из них касается длины рабочей зоны отбортовки – для ручных кромкогибов она может быть и небольшой, поскольку высота борта и радиус закругления не изменяются. Соответственно выпускаются портативные ручные кромкогибы, перемещая которые вдоль предварительно размеченной линии отбортовки, получаем требуемый профиль.

При большой протяжённости зоны кромкообразования процесс следует выполнять одновременно. В таких случаях кромкогиб более схож с листогибом, различаясь, по сути, лишь способом прижима заготовки.

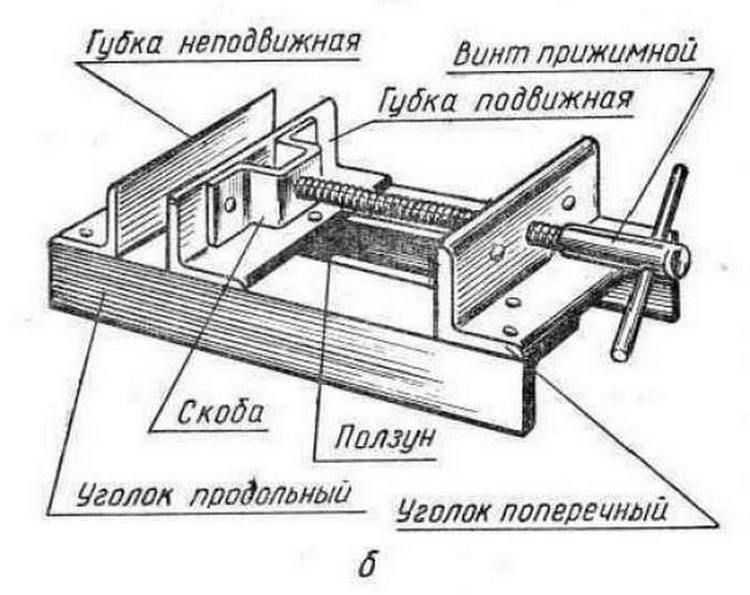

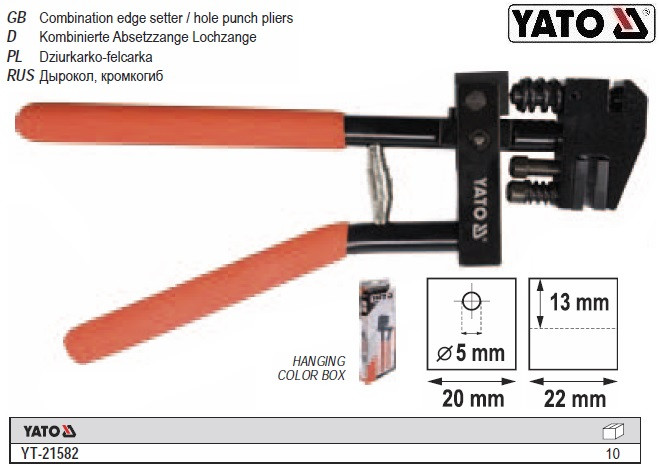

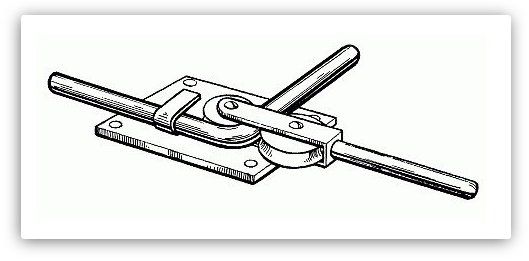

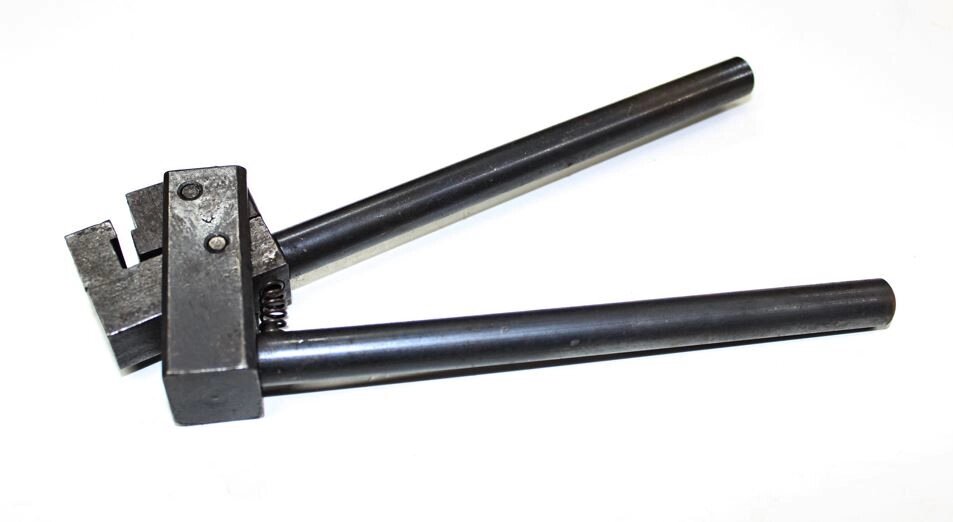

Рассмотрим первый вариант устройства. Портативный ручной кромкогиб для постепенного формообразования борта включает в себя:

- Две ручки, причём подвижной может быть одна из них, либо обе.

- Рычажную усилительную систему для создания требуемого усилия отбортовки.

- Рабочие губки с профилем, который соответствует размерам кромки. Обычно производитель комплектует ручной кромкогиб набором из нескольких губок и наиболее часто встречающимися на практике высотой кромки и радиуса закругления при переходе от кромки к основной плоскости.

- Регулируемый ограничитель хода: чаще всего это – вывинчивающийся шлицевой винт, снабжённый упорной резьбой.

Для удобства работы ручки прорезинены, что исключает скольжение руки работающего во время приложения усилия.

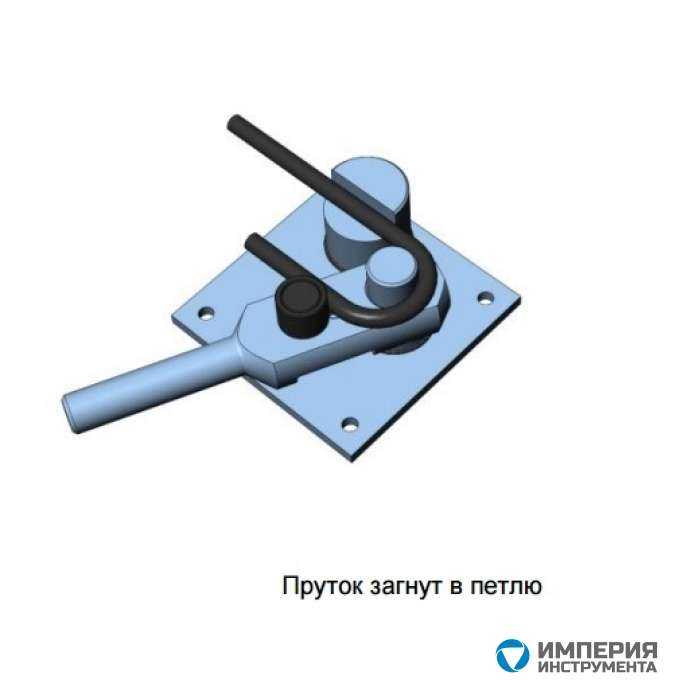

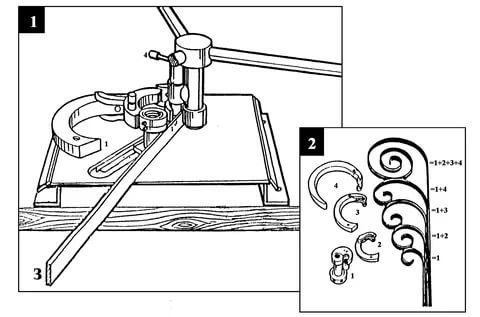

Второй вариант портативного ручного кромкогиба – роликовый, где трение скольжения губок по заготовке заменяется трением качения при вращении рабочих роликов. Усилие формообразования при этом существенно снижается, но инструмент получается менее универсальным, поскольку пара роликов лишь одна, и изменить параметры кромкообразования не получится, кроме как заменой пары роликов, что довольно трудоёмко. Кроме того, роликовыми кромкогибами в большинстве случаев не удаётся выполнить внутреннюю отбортовку по малым радиусам.

Основным недостатком ручных портативных кромкогибов является их малая точность: при передвижении инструмента вдоль неровной линии будущей кромки постепенно накапливается погрешность, которая в конце операции может достигать миллиметра и более. При кузовном авторемонте это недопустимо, поэтому качество формирования борта определяется только опытом исполнителя.

При кузовном авторемонте это недопустимо, поэтому качество формирования борта определяется только опытом исполнителя.

Ручной кромкогиб своими руками

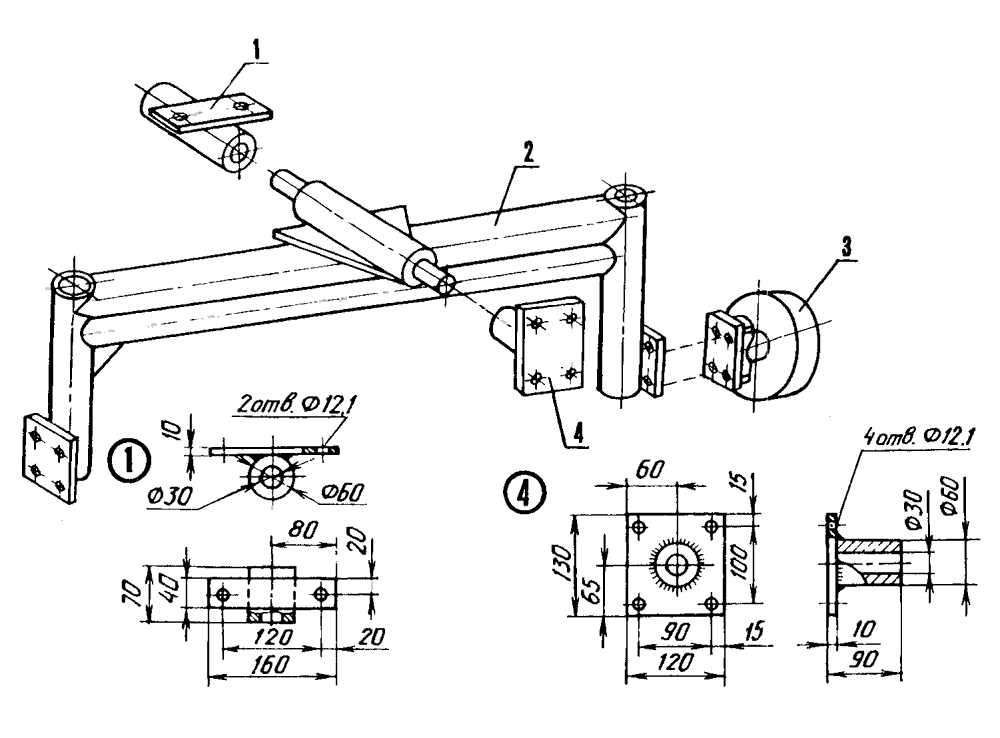

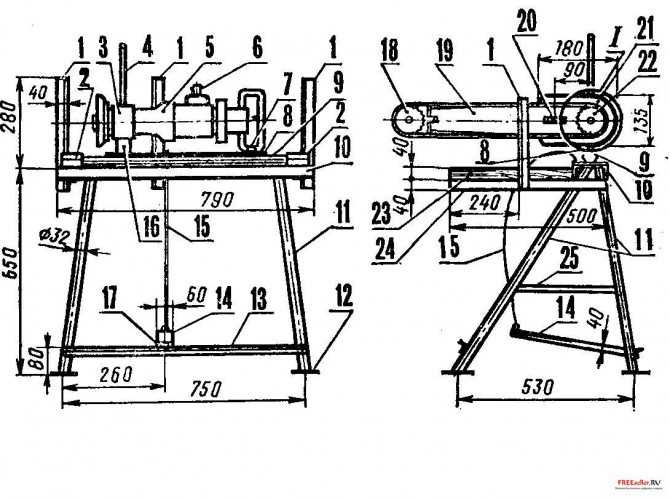

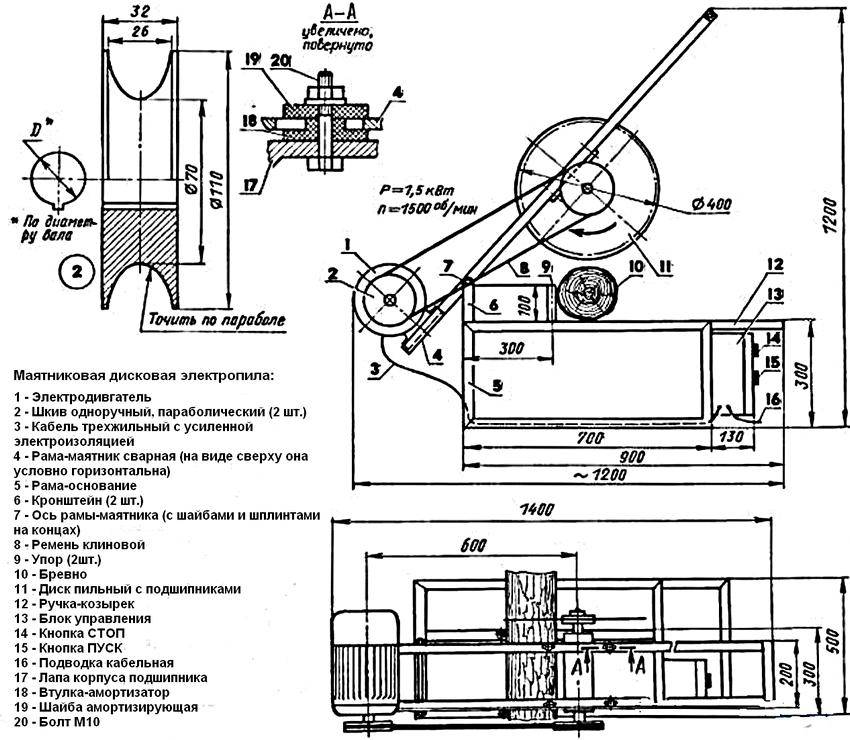

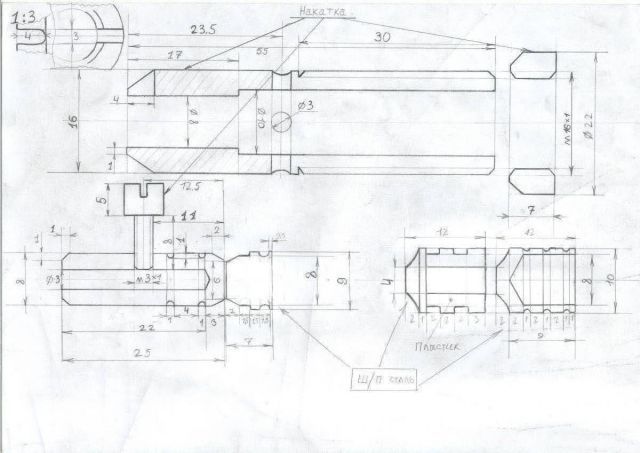

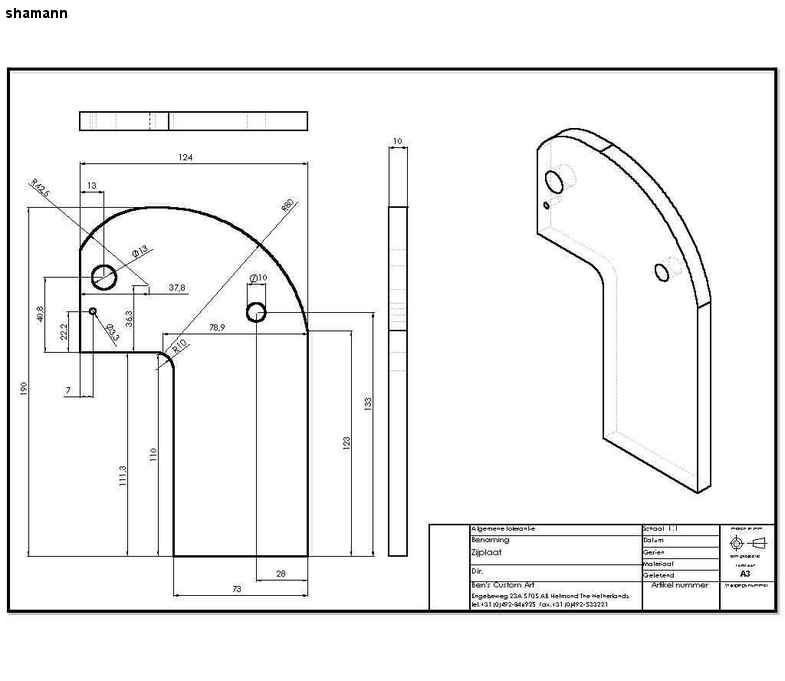

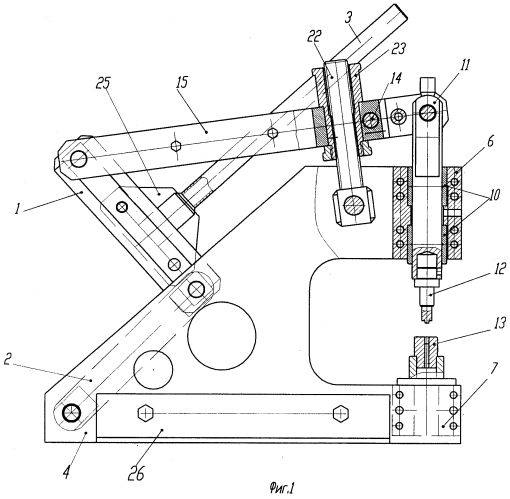

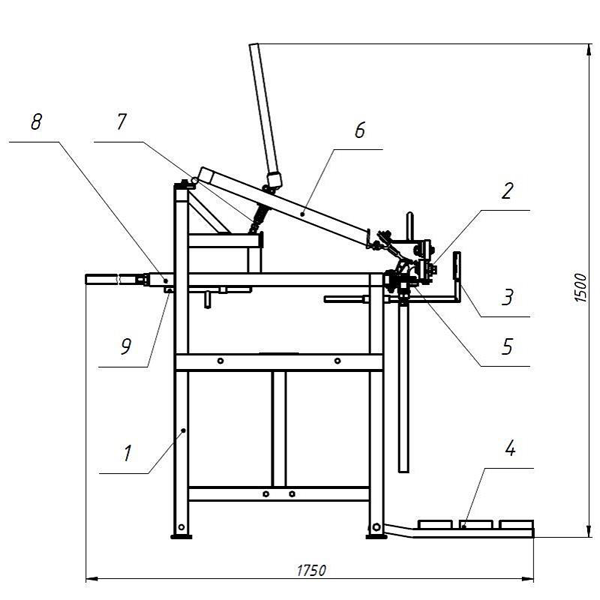

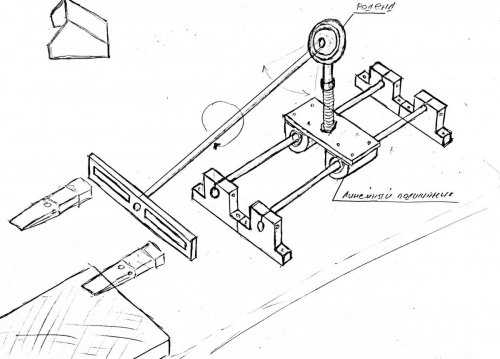

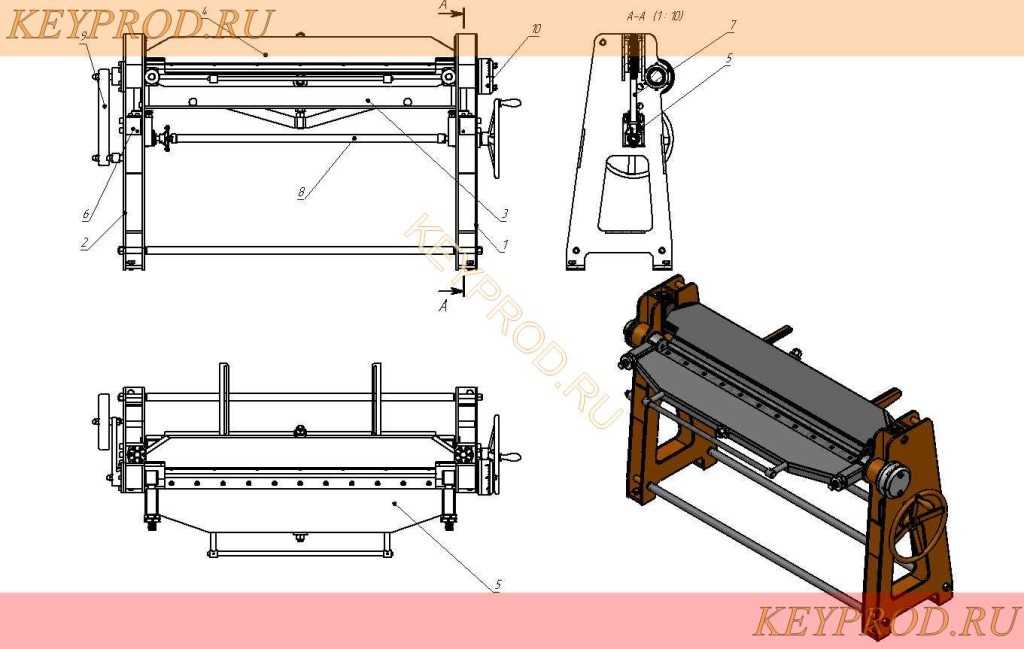

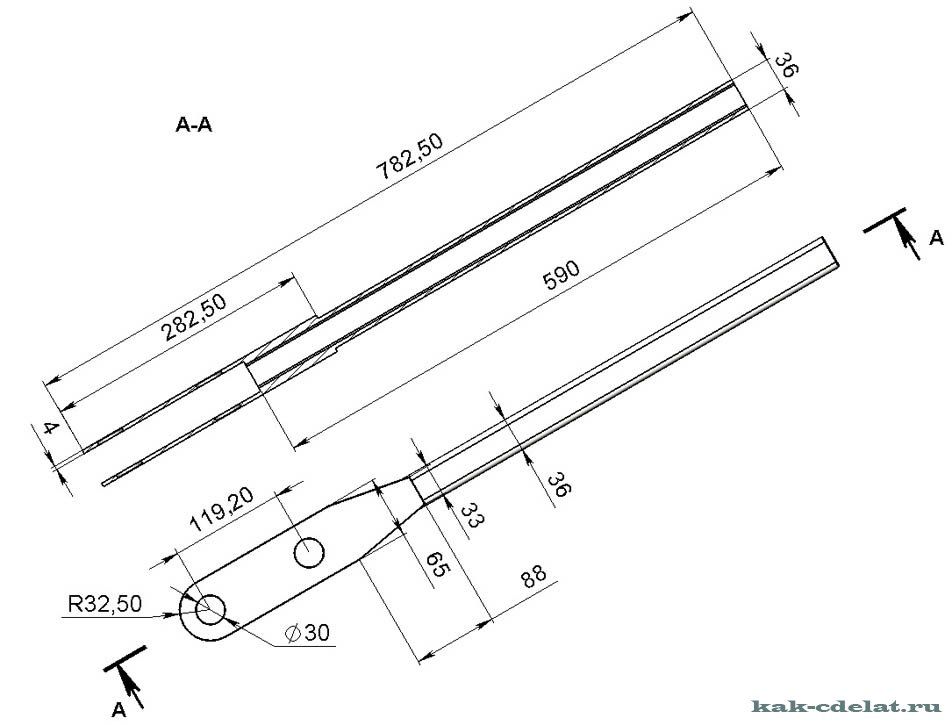

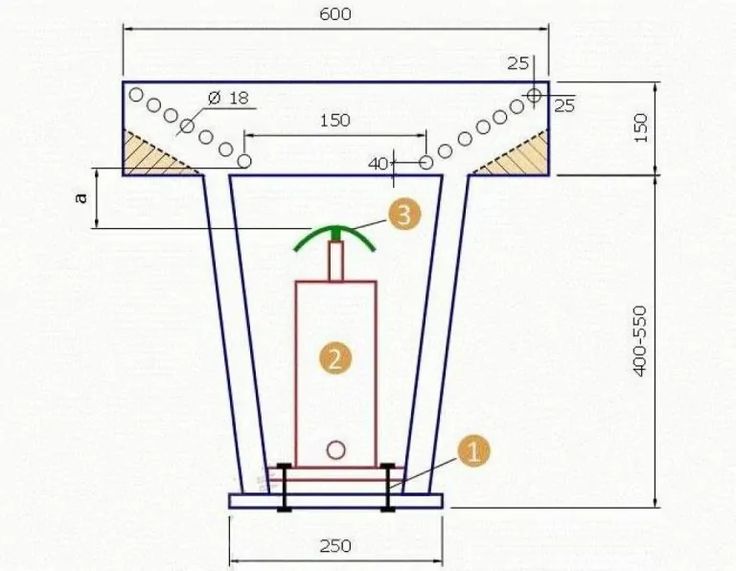

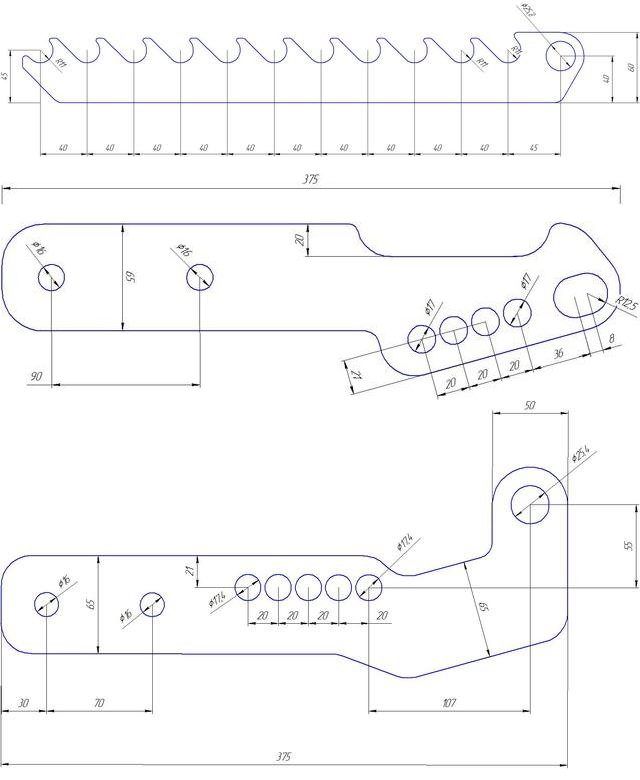

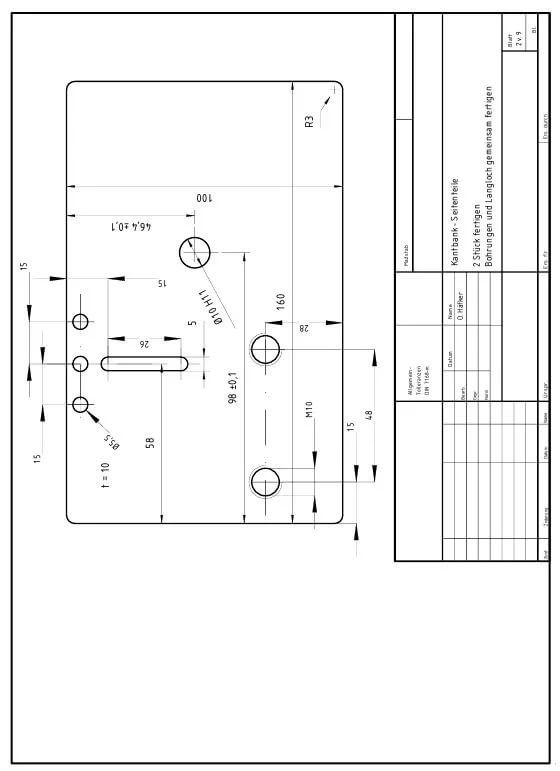

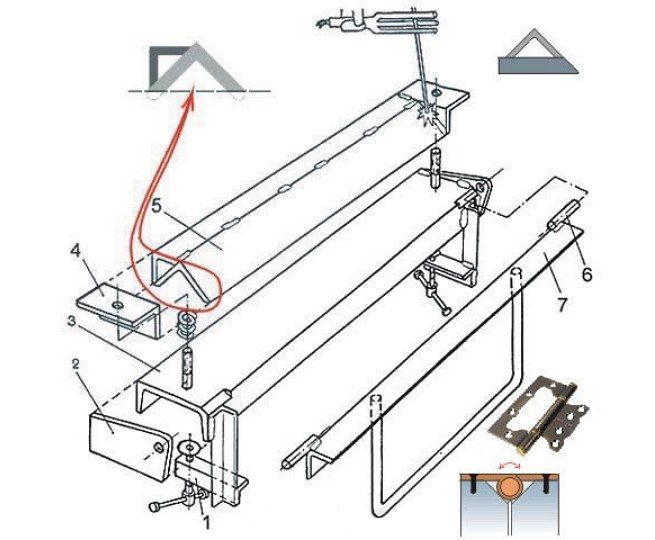

Остановимся на варианте проектирования и изготовления ручного кромкогиба с одновременным получением внутреннего или внешнего контура по всей длине предварительно размеченной заготовки. Общий вид приспособления представлен на рисунке. Такой ручной кромкогиб можно использовать не только в автосервисе, но также при производстве кровельных работ, изготовлении жестяных вентиляционных коробов и прочих пространственных изделий из листового металла.

Размеры самодельного кромкогиба с ручным приводом определяются в зависимости от наибольших размеров заготовки, для которой производится отбортовка. Например, при больших в плане изделиях целесообразнее соорудить стол из дерева или многослойной фанеры, на котором и крепить кромкогиб, в остальных случаях конструкция сваривается из швеллеров и листового металла.

Например, при больших в плане изделиях целесообразнее соорудить стол из дерева или многослойной фанеры, на котором и крепить кромкогиб, в остальных случаях конструкция сваривается из швеллеров и листового металла.

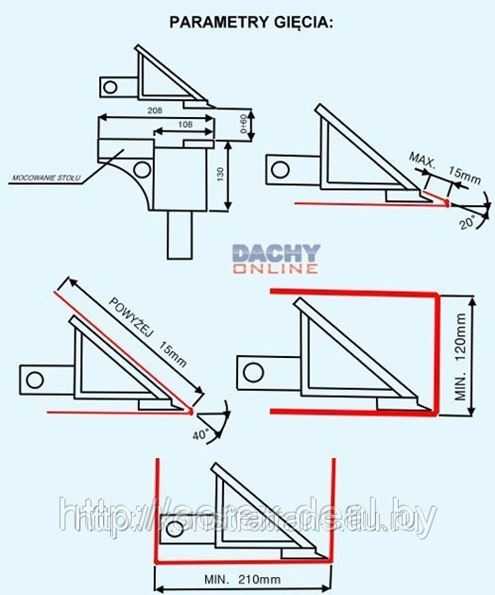

Конструкция ручного кромкогиба рассчитана на последовательное выполнение двух переходов:

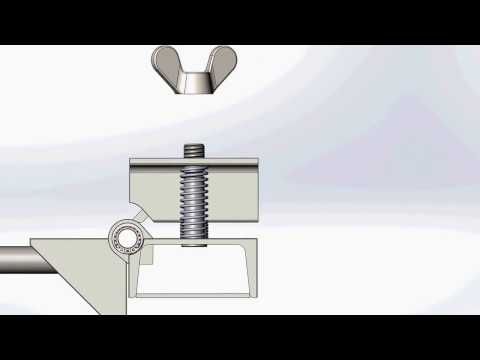

- прижима заготовки при помощи струбцины и нижнего прижима;

- отбортовки по заданному контуру поворотом рукоятки с расположенным на ней пуансоном.

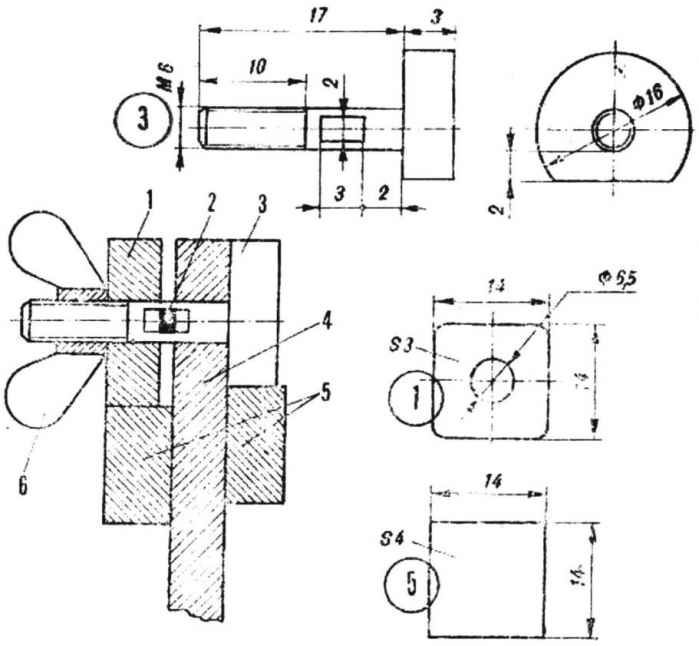

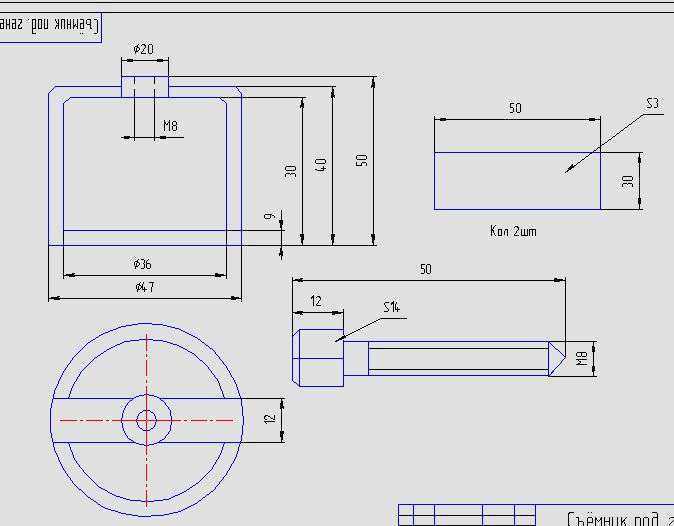

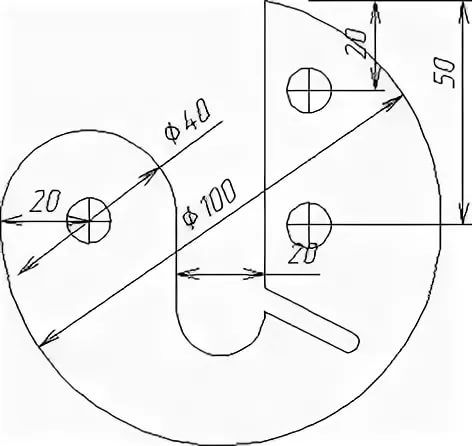

Обычно рекомендуют выполнять сварной вариант такого узла, но это нецелесообразно: параметры кривой отбортовки могут измениться, а пуансон сменить уже невозможно. Поэтому, учитывая небольшие усилия, возникающие при деформировании лучше изготовить сборно-разборный пуансон, который представляет собой совокупность отдельных модулей, характеризующихся своим радиусом закругления и высотой кромки.

Крепление таких пуансонов на балке выполняется при помощи болтов (разумеется, что все посадочные места должны быть спроектированы и выполнены с максимально возможной точностью).

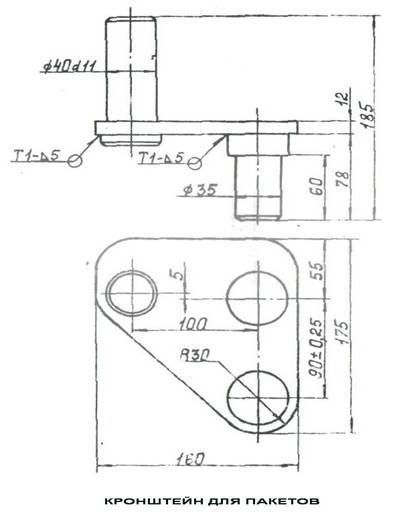

Само кромкообразование выполняется после того, как заготовка надёжно зафиксирована между верхним и нижним прижимами (последний обеспечивает плавность прижима за счет пружины, насаженной на стержень в верхней плоскости). Совмещение двух половинок отбортовочного штампа производится при перемещении опорного кронштейна по сопрягаемой поверхности ограничителей, которые выполняют роль направляющих элементов ручного кромкогиба.

Изменяя конфигурацию пуансонных модулей, можно выполнять отбортовку не только под прямым, но и под любым другим углом – вплоть до 110…120º (для этого достаточно лишь предусмотреть небольшой скос на ограничителе, который виден на рисунке).

Нож-мультитул. Обзор самого универсального инструмента

Обзор самого универсального инструмента

Газовый генератор для дома с автозапуском. Цена и устройство

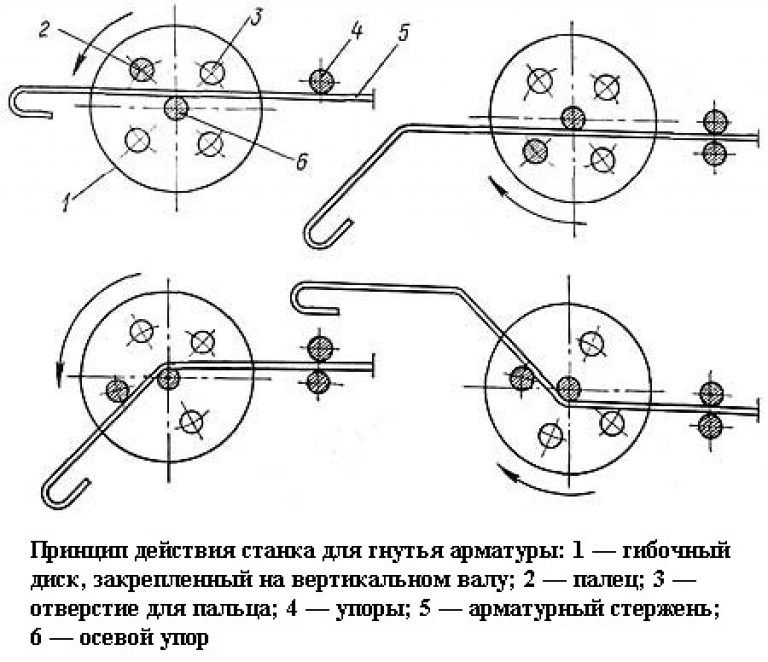

Гибочный станок دیدئو dideo

своими руками, листогиб, гибочный станок, станок, трубогиб, арматурогиб, холодная ковка, листогибочный станок, как сделать листогиб, сделай сам, гибка арматуры, листогиб своими руками, самоделки, самодельный листогиб, самодельный, металл, самодельный станок, как согнуть трубу, самоделка, сварка, diy, гибка, трубогиб своими руками, изготовление, ковка, станок своими руками, профилегиб, как, станок для гибки, как сделать, как сделать арматурогиб, гараж, крутая самоделка, homemade, приспособление, сделай себе, шиногиб, ручной трубогиб, листогиб видео, арматурогиб своими руками, профилегибочный станок, how to bend iron rod, metal bender, металлочерепица, пруток, станок для гибки арматуры, ручной листогиб, простой листогиб, ручной листогибочный станок, инструмент, ручной станок для гибки арматуры, press brake (product category), листогиб ручной, гибочный станок своими руками, ручной гибочный станок, листогибочный пресс, арматура, гиб, самоделкин иван, самодельный листогибочный станок, простое приспособление, крутая идея для самоделки, устройство, покраска, художественная ковка, универсальный станок, гибка металла, tube bender, ремонт, круче не придумаешь, самодельный трубогиб, как сделать трубогиб, пепси кола, киндерсюрприз, самый простой листогиб, какка кола, чертежи, кромкогибочный станок чертежи, листогибочный станок чертежи, кромкогиб своими руками, кромкогиб, делаем своими руками, чертежи листогиба, кромкогибочный станок своими руками, как погнуть, новинка, загибочный, коньки, авто, пластик, изделие, самопал, оргстекло, варка, врумиз, как погнуть лист металла, крыша, простые штуки, профнастил, авто ремонт, станок для, варка грунтовка шпаклёвка покраска автомобиля, most viewed, шинка, loud luxury, loud luxury feat. brando — body, станок для гибки металла, кованые изделия, ковка холодная, ve, станок для хол, garage, готовый бизнес, ручной станок для гибки металла, полный привод, холодная ковка станок для холодной ковки самодельный станок, 4×4, гибка листа, камри, loud luxury body lyrics, ручной станок для валют и завитков, ильдар, кузов, станок для холодной ковки, автоподёмник, супер, лучший, каркасы арматурные, хит, без станков, вторая жизнь, из хлама, motorist, фундамент, гибка полосы, гибка квадрата, подшипникогиб, гибка проволоки, хомутогиб, гибка катанки, чертежи подшипникогиба, подшипникогиб своими руками, manual metal bender, tools, листогиб для алюминия, гибочный станок для нержавейки, конструкция листогиба, самый мощный листогиб, станок для изгтовления порогов, листогиб гидравлический, станок для изготовления лодок, листогиб для 2мм металла, листогиб для 1.5мм металла, листогиб для 1мм, гидравлический листогиб, листогиб для толстого металла, самодельный инструмент, инструмент своими руками, садоделка, пластиногиб, полезное приспособление, приспособление для гибки полосы, мощный листогиб, чем гнуть металл, шиногиб ручной, гибка алюминия, станочек, руками, своими, сделать, листогиб тапко, интересное, станок листогиб, repairs, мастер-класс, do, кузня, сегментный, металлоизделия, самодельной, самодельную, своими рками, ковка металла, гнем квадрат, health (industry), металлоконструкции, профильный трубогиб, козлы, бендер для гибки металла, бендер своими руками, держатель, подставка, пэт пластик, пвх пластик, автолюбитель, handmade tools, кузнец, для ковки, простой гибочный станок, hendmet tools, акрил, плексиглаз, tool, простое, нужное, plastic, idea, идея, простые вещи, simple things, make, как красиво гнуть проволку, blacksmith, ковка станки, прокатный станок, diy折弯机, תוצרת בית מגניבה, кузнечное оборудование, механический арматурогиб, ручной инструмент для металла, простой арматурогиб, металлогиб своими руками, camping ideas, насколько все простоthe old blacksmith is surprised how simple it is!!!, удивительно простой станок, for forging, do it yourself, simple bending machine, crafts, 5-minute crafts, самоделка для глухонемых, как я раньше не додумался, diy bending machine, handmade, как сделать листогиб +своими руками, гиб стального листа, diy узоры из металла, diy холодная ковка, ковка гусиня лапка, загнуть стальной лист, загнуть лист стали, sheet metal, загнуть лист стали без листогиба, загнуть лист, ковка улитка станок, железные узоры, стальные узоры самому, станок для витых узоров, станок для загибания узоров, самодельный станок для узоров, аппарат для холодной ковки, станок для железных узорв, ручной самодельный станок для ковки, ручной станок для холодной ковки, metal, как гнуть металл, листового металу бендер, sheet metal tools, press brake, bending tool, sheet metal brake, тиски, роликовый, простой, арматуры, bend tool, bending, листовой, согнуть, гнуть, оцинковку, полезные, sheet metal brake bender, жесть, советы, узоры из металла, холодная ковка своими руками, термостойкая краска, колпак, как сделать гибочный станок, гибочный своими руками, краска, дымовая труба, навес, грибок, как гнуть листы, простейший гибочный станок, как сделать своими руками, dmitriiizumov, листогиб своими руками из дву

brando — body, станок для гибки металла, кованые изделия, ковка холодная, ve, станок для хол, garage, готовый бизнес, ручной станок для гибки металла, полный привод, холодная ковка станок для холодной ковки самодельный станок, 4×4, гибка листа, камри, loud luxury body lyrics, ручной станок для валют и завитков, ильдар, кузов, станок для холодной ковки, автоподёмник, супер, лучший, каркасы арматурные, хит, без станков, вторая жизнь, из хлама, motorist, фундамент, гибка полосы, гибка квадрата, подшипникогиб, гибка проволоки, хомутогиб, гибка катанки, чертежи подшипникогиба, подшипникогиб своими руками, manual metal bender, tools, листогиб для алюминия, гибочный станок для нержавейки, конструкция листогиба, самый мощный листогиб, станок для изгтовления порогов, листогиб гидравлический, станок для изготовления лодок, листогиб для 2мм металла, листогиб для 1.5мм металла, листогиб для 1мм, гидравлический листогиб, листогиб для толстого металла, самодельный инструмент, инструмент своими руками, садоделка, пластиногиб, полезное приспособление, приспособление для гибки полосы, мощный листогиб, чем гнуть металл, шиногиб ручной, гибка алюминия, станочек, руками, своими, сделать, листогиб тапко, интересное, станок листогиб, repairs, мастер-класс, do, кузня, сегментный, металлоизделия, самодельной, самодельную, своими рками, ковка металла, гнем квадрат, health (industry), металлоконструкции, профильный трубогиб, козлы, бендер для гибки металла, бендер своими руками, держатель, подставка, пэт пластик, пвх пластик, автолюбитель, handmade tools, кузнец, для ковки, простой гибочный станок, hendmet tools, акрил, плексиглаз, tool, простое, нужное, plastic, idea, идея, простые вещи, simple things, make, как красиво гнуть проволку, blacksmith, ковка станки, прокатный станок, diy折弯机, תוצרת בית מגניבה, кузнечное оборудование, механический арматурогиб, ручной инструмент для металла, простой арматурогиб, металлогиб своими руками, camping ideas, насколько все простоthe old blacksmith is surprised how simple it is!!!, удивительно простой станок, for forging, do it yourself, simple bending machine, crafts, 5-minute crafts, самоделка для глухонемых, как я раньше не додумался, diy bending machine, handmade, как сделать листогиб +своими руками, гиб стального листа, diy узоры из металла, diy холодная ковка, ковка гусиня лапка, загнуть стальной лист, загнуть лист стали, sheet metal, загнуть лист стали без листогиба, загнуть лист, ковка улитка станок, железные узоры, стальные узоры самому, станок для витых узоров, станок для загибания узоров, самодельный станок для узоров, аппарат для холодной ковки, станок для железных узорв, ручной самодельный станок для ковки, ручной станок для холодной ковки, metal, как гнуть металл, листового металу бендер, sheet metal tools, press brake, bending tool, sheet metal brake, тиски, роликовый, простой, арматуры, bend tool, bending, листовой, согнуть, гнуть, оцинковку, полезные, sheet metal brake bender, жесть, советы, узоры из металла, холодная ковка своими руками, термостойкая краска, колпак, как сделать гибочный станок, гибочный своими руками, краска, дымовая труба, навес, грибок, как гнуть листы, простейший гибочный станок, как сделать своими руками, dmitriiizumov, листогиб своими руками из дву

Published by: Welder DIY

Published at: 3 years ago

Category: مردم و وبلاگ

своими руками

листогиб

гибочный станок

станок

трубогиб

арматурогиб

холодная ковка

листогибочный станок

как сделать листогиб

сделай сам

гибка арматуры

листогиб своими руками

самоделки

само

dideo

دیدئو

станок

для

своими

руками

листогиб

ручной

как

самодельный

гибки

трубогиб

ковка

листогибочный

гибочный

металла

гибка

чертежи

Угловые полочки своими руками.

Угловая полка своими руками – технология изготовления, идеи и рекомендации как правильно сделать полку

Угловая полка своими руками – технология изготовления, идеи и рекомендации как правильно сделать полку

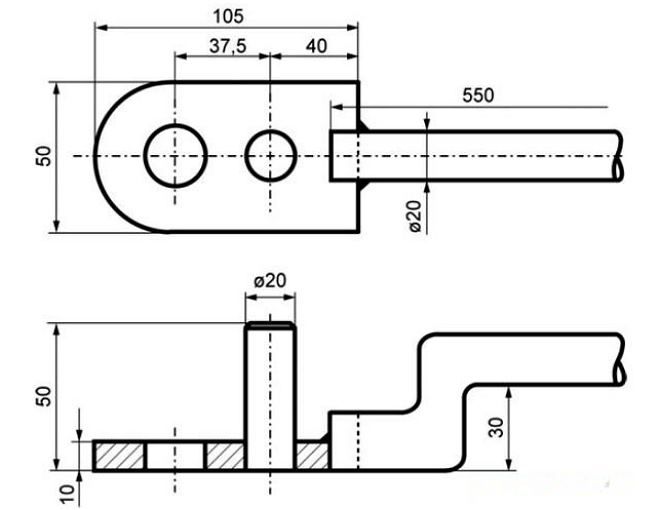

Чаще всего для работы с металлическими заготовками человеку требуется станок для гибки металла. Это довольно простое устройство, однако его пользу трудно переоценить. Кроме того, изготовить его своими руками вполне реально. Это сэкономит значительное количество материальных средств, но и потребует определенных знаний, навыков и, конечно же, времени.

Описание

Станок для как понятно из его названия, используется для производства гнутых металлических деталей. Стоит добавить, что, кроме этой функции, он также может иметь одну дополнительную — порезку материала. Такие станки используются чаще всего для того, чтобы изготавливать полосы металла. Помимо этих двух функций, наличие такого станка позволит производить различного рода профилированный металл. Преимущество применения станка для гибки металла в том, что он позволяет изменять форму материала под любым требуемым углом, но при этом он не вредит поверхностное покрытие или защитный слой товара.

Работа на агрегате

Работать на таком станке можно не только со стальными изделиями, но и с медными, латунными, алюминиевыми и железными. Если заготовка из какого-либо материала характеризуется тем, что ее толщина меньше 0,8 мм, то ее ширина обязательно должна быть не меньше 40 см, но и не больше 2,5 м. При таких габаритах высота полки (для отгибания) должна составлять не более чем 2 см. Если требуется разрезать заготовки с такой же толщиной, то важно, чтобы их ширина была от 80 мм до 40 см и не более.

Еще одно важное условие, которое необходимо соблюдать, чтобы работать на станке для гибки металла, — это отсутствие дефектов на той поверхности листа, которая будет загибаться. Соблюдение этого условия важно для того, чтобы те детали и образцы изделий, которые будут произведены на не уступали по качеству тем заготовкам, что выпускаются в промышленных масштабах на заводах. Для того чтобы обеспечить защиту полимерного или лакокрасочного покрытия на самом материале, рекомендуется установить на станке силиконовые или резиновые подложки.

Конструкция станка для гибки листового металла, своими руками изготовленного

У самодельного станка для гибки металлических изделий довольно простая, но очень функциональная конструкция, состоящая из нескольких основных элементов.

Нож. Так как в станке имеется дополнительная функция резки, то эта деталь также является основной. Устанавливаться он должен на подвижные ролики, а предназначается для резки заготовок. Здесь важно отметить, что этот элемент должен быть выполнен из очень прочной стали, по шкале Роквела уровень прочности должен быть около 100. Срок службы такого изделия довольно велик, однако его будет трудно точить. Но этот недостаток полностью нивелируется тем фактом, что нож позволит разрезать огромное количество погонных метров материала, прежде чем затупится. Чтобы было проще перемещать ролики, на них должен быть установлен утяжелитель.

Составные части станка

Станок для гибки металла, своими руками изготовленный, также должен иметь несколько следующих составляющих элементов:

- Необходимая деталь — это рабочая балка (стол).

Предназначение этого элемента вполне понятно, оно играет роль рабочей поверхности, на которой лежит заготовка. Ширина балки может быть практически любой. Стоит отметить, что если габариты будут довольно большими, то станок для гибки металла своими руками можно превратить в полноценный верстак. Мастера рекомендуют изготавливать или покрывать поверхность балки резиной или силиконом, чтобы не царапать поверхность заготовок.

Предназначение этого элемента вполне понятно, оно играет роль рабочей поверхности, на которой лежит заготовка. Ширина балки может быть практически любой. Стоит отметить, что если габариты будут довольно большими, то станок для гибки металла своими руками можно превратить в полноценный верстак. Мастера рекомендуют изготавливать или покрывать поверхность балки резиной или силиконом, чтобы не царапать поверхность заготовок. - Далее идет сам сгибатель листов. Конструкция довольно простая и должна быть выполнена в форме рамы из древесного материала, а также иметь утяжелитель.

- Необходимо обзавестись различными подставками и упорами, которые будут предотвращать скольжение материала.

- Еще один важный элемент — это упоры для сгиба листа. Эти детали будут регулировать ширину сгиба листа и задавать угол сгиба.

- Для того чтобы разделывать заготовки, рекомендуется добавить упоры для указания ширины разреза.

Начало изготовления самодельного станка для гибки металла

Начинать работу рекомендуется с составления схемы агрегата. Также необходимо приобрести и изготовить все нужные элементы и детали, прежде чем приступить к сборке. Первое, что необходимо купить — это два куска швеллера №5 и №6 с одинаковой длиной. Также эти два элемента должны иметь прямолинейную кромку. Эти элементы используются для заготовки основания. Кусок №5 используется для прижима, а №6 для обустройства основания. Чтобы подобрать длину швеллеров, необходимо отталкиваться от длины заготовок, с которыми планируется работать, этот параметр должен совпадать. Чаще всего специалисты рекомендуют брать длину около полуметра. Этого достаточно, чтобы изготовить практически любую деталь, которая может пригодиться в быту.

Также необходимо приобрести и изготовить все нужные элементы и детали, прежде чем приступить к сборке. Первое, что необходимо купить — это два куска швеллера №5 и №6 с одинаковой длиной. Также эти два элемента должны иметь прямолинейную кромку. Эти элементы используются для заготовки основания. Кусок №5 используется для прижима, а №6 для обустройства основания. Чтобы подобрать длину швеллеров, необходимо отталкиваться от длины заготовок, с которыми планируется работать, этот параметр должен совпадать. Чаще всего специалисты рекомендуют брать длину около полуметра. Этого достаточно, чтобы изготовить практически любую деталь, которая может пригодиться в быту.

Производство и сборка станка

Далее для изготовления станка для ручной гибки металла необходимо сделать отверстия на швеллере, который является прижимным. Количество отверстий должно быть от 2 до 4, а их диаметр должен быть равен 9 мм. Ближайшее к концу заготовки прижимной детали отверстие должно располагаться в 3 см от края. Еще один важный момент в том, что прижимное устройство должно быть короче, чем основание, примерно на 5-10 см. Для того чтобы изготовить пуансон для обжима, необходимо иметь в своем распоряжении уголок, толщина профиля которого будет больше, чем у будущих заготовок. Рычажную ручку лучше всего изготавливать из таких материалов, как арматура или брус. Если используется брус, то его сечение должно быть не меньше чем 15 мм, а если берется брус, то его габариты должны быть не менее чем 50х50. Форму рычага рекомендуется делать П-образной. Крепится этот элемент к уголку при помощи сварки или же болтов.

Еще один важный момент в том, что прижимное устройство должно быть короче, чем основание, примерно на 5-10 см. Для того чтобы изготовить пуансон для обжима, необходимо иметь в своем распоряжении уголок, толщина профиля которого будет больше, чем у будущих заготовок. Рычажную ручку лучше всего изготавливать из таких материалов, как арматура или брус. Если используется брус, то его сечение должно быть не меньше чем 15 мм, а если берется брус, то его габариты должны быть не менее чем 50х50. Форму рычага рекомендуется делать П-образной. Крепится этот элемент к уголку при помощи сварки или же болтов.

Финальные работы

После того как были выполнены все предыдущие манипуляции, можно приступать к изготовлению такого элемента, как щечки. Изготавливают их из катаной стали, а толщина деталей должна быть около 5 мм. Важно, чтобы эти элементы имели фаски, толщина которых должна быть равна 0,6 см. Длина этого участка должна составлять от 3 до 3,3 см. Важно, что торцы пуансона также снабжаются фасками с такими параметрами, как 0,5 см глубины и 3 см длины. Их необходимо снять с пуансона, чтобы обеспечить установку оси. Производство такого элемента, как ось, осуществляется из металлических прутьев, чей диаметр равен 1 см. Крепление оси осуществляется при помощи сварки. При установке необходимо обеспечить параллельность линии оси по отношению к ребрам уголка. Всю эту готовую конструкцию, вместе с пуансоном, соединяют при помощи тисков. При совмещении важно следить, чтобы свободная полка уголков была расположена в той же горизонтальной плоскости, в которой располагается и свободная швеллерная полка.

Их необходимо снять с пуансона, чтобы обеспечить установку оси. Производство такого элемента, как ось, осуществляется из металлических прутьев, чей диаметр равен 1 см. Крепление оси осуществляется при помощи сварки. При установке необходимо обеспечить параллельность линии оси по отношению к ребрам уголка. Всю эту готовую конструкцию, вместе с пуансоном, соединяют при помощи тисков. При совмещении важно следить, чтобы свободная полка уголков была расположена в той же горизонтальной плоскости, в которой располагается и свободная швеллерная полка.

После этого работу по сборке можно считать завершенной. Чтобы проверить работоспособность станка, рекомендуется взять заготовку из мягкой стали с толщиной до 1,5 мм. Стоит отметить, что цена станка для гибки металла покупного может доходить до 2000$.

Процесс сгибания листов

Конструкция самодельного станка может также состоять из таких частей, как станина, гайка-маховик, лист для сгибания, прижим, струбница, пуансон для обжима. Для того чтобы работать на таком типе станка, необходимы определенные знания и навыки. Преимуществом использования этого агрегата будет то, что он позволит сохранить металл в целостности, в отличие от той же сварки.

Для того чтобы работать на таком типе станка, необходимы определенные знания и навыки. Преимуществом использования этого агрегата будет то, что он позволит сохранить металл в целостности, в отличие от той же сварки.

В процессе сгиба металла происходит следующее: наружные слои металлической заготовки растягиваются, а вот внутренние, наоборот, сжимаются. Важно, что для изгиба металлической заготовки необходимо приложить такое усилие, которое будет больше, чем предельная упругость материала. При помощи станков для гибки металлов как раз и можно добиться выполнения этого условия. К преимуществам готового продукта, то есть гнутых листов, можно отнести следующие факторы:

- наличие высокой прочности конечного продукта;

- возможность получения цельной конструкции без сварных швов, болтовых соединений и т.д.;

- исключается возможность появления коррозии, так как нет повреждений металла в процессе сгиба;

- возможность получения нужного угла, без создания сварного шва.

Вывод

Наличие такого оборудования дома значительно упрощает работу с металлическими заготовками. Однако при эксплуатации этого устройства крайне важно знать и придерживаться техники безопасности. Цена станка для гибки листового металла, выполненного своими руками, будет также значительно ниже, чем покупного. Потратиться придется лишь на те материалы, которых не окажется под рукой и их придется купить.

Листовой металл и жесть пользуются большим спросом, ведь из них производят множество изделий: металлочерепица, разнообразные фасонные детали, водоотливы, детали для авторемонта и пр.

Такие изделия покупают в готовом виде, но если сделать ручной листогиб своими руками, можно здорово сэкономить.

Какие бывают гибочники

Конечно, можно купить готовый гибочник, например, известный Эдельвейс, но и стоят такие станки немало, а вот при самостоятельном изготовлении не потребуются особые финансовые затраты. Есть несколько видов металлогибочных станков:

- Ручные .

Гибка металла происходит за счет приложения физической силы. Несмотря на кажущуюся простоту конструкции, с их помощью можно производить практически все необходимые операции с листовым металлом, в том числе фальцегибочные работы.

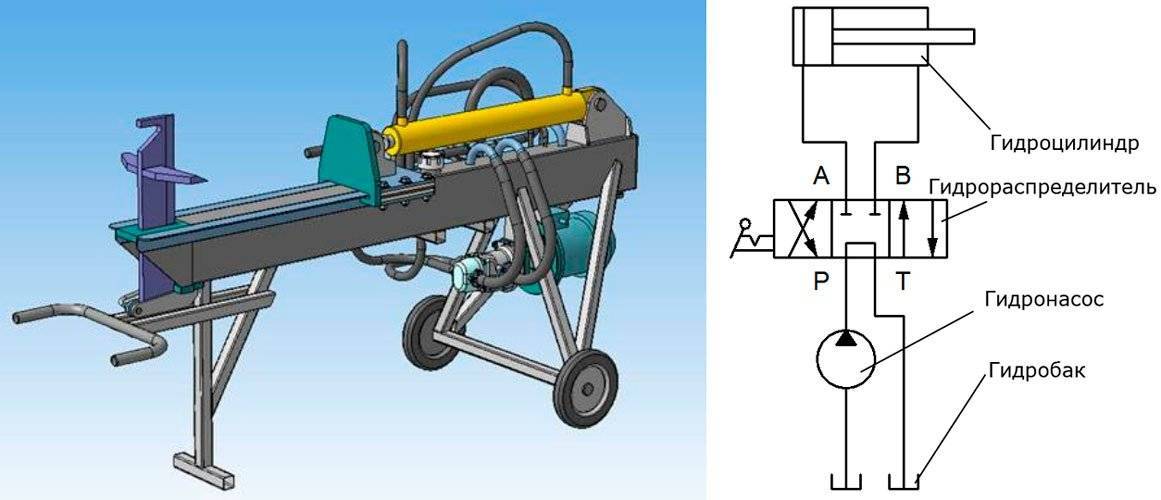

Гибка металла происходит за счет приложения физической силы. Несмотря на кажущуюся простоту конструкции, с их помощью можно производить практически все необходимые операции с листовым металлом, в том числе фальцегибочные работы. - Гидравлические листогибы. Очень похожи на ручные станки, но приложение силы происходит за счет гидравлического привода.

- Роликовые кромкогибочные станки. Отличаются от предыдущих не только конструкцией, но и принципом работы. В них лист не гнется по определенной линии, а плавно закругляется. Такие станки необходимы для изготовления труб и иных подобных изделий.

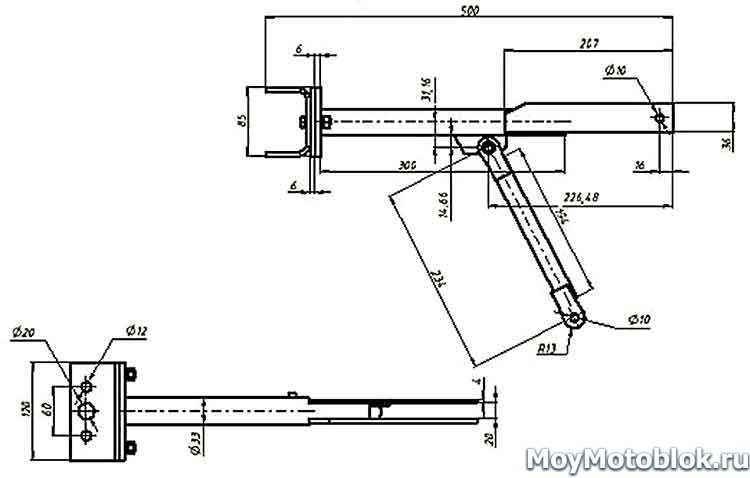

Ручные и гидравлические станки проще в изготовлении, чем роликовые. Чертежи кромкогиба своими руками легко найти, но не везде расписан сам процесс их производства.

Изготовление ручного листогиба

В интернете можно найти множество чертежей для изготовления листогибочного станка своими руками. Одна из наиболее простых и эффективных конструкций — схема станка из двутавра. Чтобы изготовить ручной листогиб своими руками, понадобятся: три отрезка двутавра с полками не менее 45 мм и толщиной от 3 мм, два винта диаметром около 20 мм, пружина, толстый металл для изготовления укосин (чтобы усилить проблемные места), дверные петли.

Чтобы изготовить ручной листогиб своими руками, понадобятся: три отрезка двутавра с полками не менее 45 мм и толщиной от 3 мм, два винта диаметром около 20 мм, пружина, толстый металл для изготовления укосин (чтобы усилить проблемные места), дверные петли.

Из инструмента потребуются дрель, болгарка и сварочный аппарат. Алгоритм изготовления несложный:

Эта работа очень простая и не требует дополнительного описания. Станину можно использовать с ненужного или сломанного инструмента, если таковой имеется. В итоге получился мощный самодельный листогиб, чертежи использовались простые, одни из самых распространенных. С его помощью можно легко гнуть даже длинные и толстые листы металла. Кстати, вместо двутавра можно использовать металлический уголок с подобными характеристиками.

Кромкогиб ручной своими руками из уголка изготавливается по тем же чертежам, только уголки основы необходимо сварить между собой попарно.

Чтобы сделать кромкогиб ручной своими руками, чертежи легко можно найти в интернете. Для прижимной части можно использовать неспаренный уголок, но его желательно усилить укосинами дли придания необходимой жесткости.

Для прижимной части можно использовать неспаренный уголок, но его желательно усилить укосинами дли придания необходимой жесткости.

Особенности роликового станка

Роликовые листогибы менее распространены, но если требуется придать листу радиальный изгиб или изготовить трубу, альтернативы нет. В интернете можно найти чертежи листогибочного станка своими руками, рассмотрим наиболее простую и эффективную конструкцию. Валки для листогиба проще всего приобрести готовые или заказать у токаря, их потребуется 3 шт.

Для этого типа листогиба особенно важна мощная станина. Опять-таки можно изготовить самостоятельно или взять готовую. Два нижних ролика закрепляют стационарно, а верхний может двигаться, он должен располагаться над ними. При помощи нажима на верхний валок регулируется радиус закругления изготавливаемой детали. Для изготовления труб нужно предусмотреть возможность снятия верхнего валка.

Самое сложное — изготовление привода, чтобы синхронно вращались все три валка.

Можно применить звездочки и велосипедную цепь.

Меры предосторожности при работе

При использовании листогибочных станков необходимо неукоснительно соблюдать правила техники безопасности:

- Оглядеть состояние робы и обуви. Не должно быть свисающих частей, незастёгнутых молний или пуговиц.

- Проверить рабочие органы листогиба на наличие неисправностей. В случае обнаружения не приступать к работе до их устранения.

- Рабочее место должно быть достаточно освещено естественным или искусственным светом.

- На расстоянии метра от станка не должно быть лишних инструментов и материалов.

- Нельзя гнуть листы больше толще, чем предусмотрено конструкцией и характеристиками станка.

Таким образом, своими руками можно легко сделать листогиб.

При работе с жестью используются два основных инструмента. Ножницы по металлу и листогибочный станок.

Конечно, при изготовлении желоба для крыши сарая, можно воспользоваться старым дедовским способом – обстучать киянкой лист оцинковки о край верстака, или при помощи металлического уголка.

Примеры таких работ можно увидеть на кровле в частном секторе. Однако качество изделия оставляет желать лучшего, да и металл повреждается в месте ударов.

К тому же, кустарное сгибание металла подойдет лишь для простых конструкций. Если профиль изгиба имеет несколько разнонаправленных граней – без профессионального инструмента не обойтись.

Например, правильный конек для крыши «на коленке» не согнешь, да и внешний вид будет всегда напоминать о нерадивости хозяина.

Покупать промышленный станок – непростительная роскошь. В этом материале расскажем, как сделать листогиб своими руками из простых и доступных материалов.

Немного о конструкции самодельного листогиба

Простейшая конструкция – зажать край листа между стальным уголком и правилом (или двумя уголками) при помощи струбцины, и гнуть заготовку руками. Именно так обычно создаются простейшие элементы кровли.

ВАЖНО! Все работы с металлом необходимо выполнять в защитных рукавицах.

Однако траверсный листогиб вполне реально изготовить самостоятельно. Требуется точность разметки и терпение.

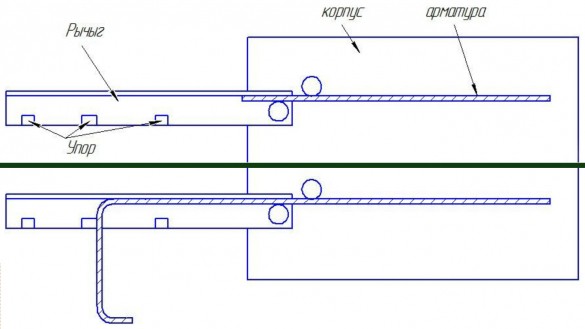

Конструкция и принцип работы видны на чертежах.

Пошаговая инструкция по изготовлению

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

- Металлопрокат нарезаем болгаркой на куски по 1 метру. Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

- Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

- Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма.

- Тщательно измеряем и размечаем на уголке выборку для крепления оси.

- Строго по размеру стачиваем лыски для установки полуосей. Это нужно сделать максимально точно, чтобы не тратить время и материал на последующую подгонку.

- Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

- Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

- В результате должна получиться конструкция, с идеальной соосностью в торцах.

- Приставляем уголки друг к другу.

- Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

- Углы относительно друг друга должны быть расположены следующим образом:

- Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон.

- Уголки должны свободно вращаться друг относительно друга на петлях. При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

- Металлический прижим будет располагаться следующим образом:

- Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке. Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке.

- Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

- В центре траверсы также делаем отверстие, но болт не привариваем.

Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось.

Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось. - Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

- Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

- Рукояти привариваем с нижней части поворотного уголка (траверсы).

В наше время набирает обороты листовой металлопрокат. Всё чаще встречается у того или иного человека новенький забор из металлопрофильных листов.

Возникает вопрос, какая машина создаёт этот замечательный и необходимый строительный продукт для человечества.

Конструкция листогиба.

Листогибочный станок

Это специально созданное устройство, с помощью которого можно сгибать листы оцинкованного металла, определённой толщины. Такой чудо станок, как правило, применяется в производственных целях.

Такой чудо станок, как правило, применяется в производственных целях.

Среди умелых мастеров такое приспособление так и не получило широкого распространения. Однако в наше время существуют люди, которые смогли воспроизвести прототип производственного модуля и сделать собственноручный листогиб.

Такую вещь довольно просто сделать своими руками, он не займёт много места в вашем гараже или мастерской.

Направленность применения

Казалось бы, довольно простое оборудование, а охватывает огромную отрасль промышленности. Это изобретение способно производить изделия в следующих сферах деятельности:

Самая расширенная сфера применения

Это строительство. Именно в этой сфере можно встретить огромный выбор профнастила, металлопрофиля, металлочерепицы и её комплектующих элементов. Также металлический сайдинг — его используют для внутренней отделки домов и зданий. Вентиляционные шахты также производятся посредством листогибов.

Машиностроение и авиация

А также кораблестроение. Эта сфера очень расширена, так как создаются различные детали кузовов, авиационной обшивки, а также обшивки судоходной техники.

Эта сфера очень расширена, так как создаются различные детали кузовов, авиационной обшивки, а также обшивки судоходной техники.

Электроника

Ни всем известно, что с помощью листогибов создаются корпуса бытовой техники (микроволновые печи, духовые шкафы, корпуса холодильников и стиральных машинок, корпуса компьютеров и многое другое).

Производство мебели

В этой сфере создаются короба, шкафчики для раздевалок, шкафчики для хранения вещей и т.д.

Многие сферы оказались охваченными по эксплуатации листогибочной установки. Каждая из вышеуказанных сфер очень сильно распространена среди населения.

Разновидности листогибочного приспособления

Как и многие другие станки, листогиб различается по одному из самых важных критериев — это разновидность приводного воздействия.

Рассмотрим эти виды:

Ручное приводное воздействие

Такой тип используется в основном в быту. К ним относятся самодельные изобретения. Именно с помощью этого устройства можно мастерить из оцинковки любые приспособления для дома или дачи. А если на ручном листогибе правильно установить опорные балки, скобы на необходимый радиус сгиба, то это позволит создавать сложные элементы.

А если на ручном листогибе правильно установить опорные балки, скобы на необходимый радиус сгиба, то это позволит создавать сложные элементы.

Механическое воздействие

Такие агрегаты относятся к стационарным станкам. Действующая сила распределяется от маховика. Такая конструкция имеет ограничения в своём использовании. Дело в том, что аппарат снабжён специальным рычагом, посредством которого и осуществляется сгибание листа. Минус состоит в том, что необходимо прикладывать физическую силу.

Электромеханический вариант

Электромеханические приводы получили широкое одобрение, среди своих обладателей. Всё потому, что этот станок очень удобен и универсален. Процесс начинается с укладывания оцинковки на поверхность матрицы. После нажатия пусковой клавиши в силу вступают пуансон, толкатель и непосредственно редуктор. За счёт этого прогибается или выгибание оцинкованного листа с необходимыми параметрами. Усилие, которое производит такой станочек — минимум 100-200 килограмм, в отдельных случаях эта характеристика может доходить до одной тонны.

Электромагнитное приводное действие

Электромагнитные станки, в наше время, в основном используются в металлопрокатной индустрии. Процент использования такого оборудования в машиностроении составляет 70%. В нём имеются только одни плюсы. Малые габариты, высокая производительность (это устройство способно за одну только минуту производить порядка нескольких сотен деталей), он совершенно бесшумный.

Гидравлический привод

Эта категория относится к разряду листогибочных прессов. Пресса с гидравликой используют в серийном производстве деталей. Они очень производительны, качественны, полностью автоматизированы, имеют контроль угла гиба листов.

Зиг машина

Это приспособление имеет очень важную сторону. Применяются они в изготовлении комплектующих деталей. С помощью зиг машины можно сделать отбортовку листовой оцинковки, рифление краев, производится прокатка соединительных сгибов и многое другое.

Изготовление листогиба своими руками

Если разобраться, деталировка листогиба не такая уж и сложная.

Виды металлопрофиля

Гибочная балка

За счёт неё производится сгибание металлического листа под углом от 0 до 180 градусов.

Прижимная балка

Данная деталь прижимной силой удерживает лист и не допускает его скольжение.

Угломерный диск

Специальный диск, на котором отображены все необходимые размеры углов.

Дисковый нож

Острый, заточенный диск, произведённый из высокопрочной стали, который производят резку стали без проблем.

Задний стол

Состоит из сквозной конструкции

с ровной, верхней поверхностью, по которой будет передвигаться оцинкованная заготовка.

Зажимная рукоять

За счёт неё приводится в готовность и действие, прижимная балка.

Натяжное устройство

Позволяет обеспечить выбор положения и форм балок, для производства качественного сгиба продуктов металлопроката.

Разработка технического устройства

Совет: Прежде, чем собираться рисовать чертежи, искать различные детали для будущего детища, очень важно определиться с выбором, выбрать то, что больше подходит именно для вас. Важно учесть ещё и то, в какой области будет применяться ваш самодельный модуль.

Важно учесть ещё и то, в какой области будет применяться ваш самодельный модуль.

В процессе конструирования, важно собрать его так, чтобы вам было удобно. Чтобы вся нагрузка распределялась на самые выносливые мышцы вашего тела и на опорные стойки устройства. При разработке агрегата, который вы хотите создать своими руками, важно учитывать следующие параметры:

- Ширина оцинковки не должна превышать одного метра.

- Наклон сгиба не должен быть меньше 120 градусов.

- Количество циклов беспрерывного производства не должно превышать 1200 единиц.

- Применение в качестве заготовки различных сплавов стали и других металлов категорически запрещено.

- Разрешённая толщина следующих металлов:

- Алюминий — допустимая толщина 0,7 миллиметра.

- Оцинковка — оптимальная толщина 0,66 миллиметра.

- Медь — допускается толщина в один миллиметр.

Когда все необходимые критерии учтены, вы можете смело собирать ваш инструмент.

Именно так будут выглядеть листы стали и металла в процессе сгибания при прохождении через валки. Помимо этого, на рисунке показано, какими способами можно сгибать листы, до получения необходимой формы.

Помимо этого, на рисунке показано, какими способами можно сгибать листы, до получения необходимой формы.

Разнообразие сгиба оцинкованного листа

Чертежи листогибочного станка

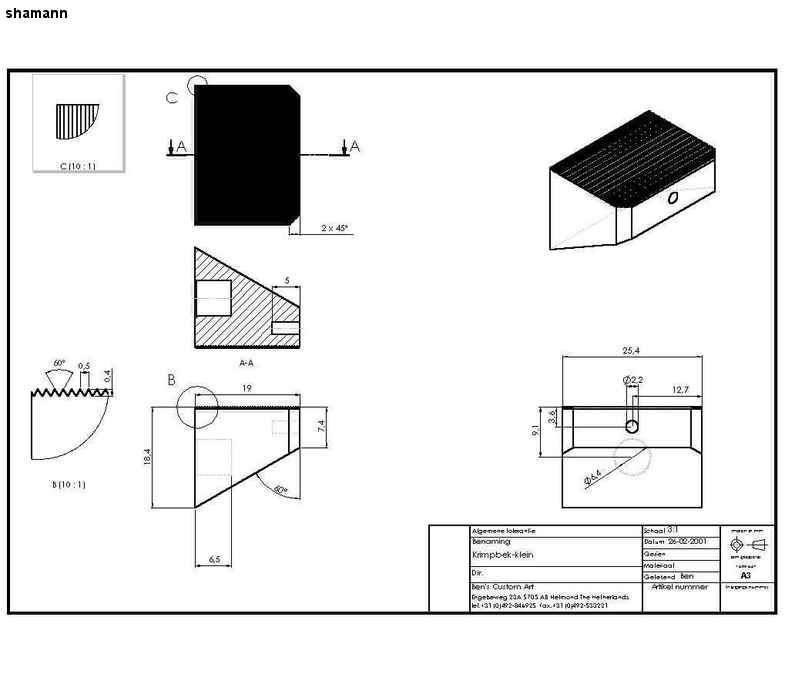

Чертеж гибочного станка из простых деталей.

Чертежи любого устройства считаются основой вашего изобретения. Ведь именно в нём будут указаны размеры и местоположение той или иной детали. Когда есть все необходимые

размеры и наброски, то сборка устройства, непременно закончится успехом. В нынешнее время, в интернете существует огромное множество различных чертежей с размерами

. Как говорится, выбирать вам! Ниже мы рассмотрим один из самых простых чертежей.

Такая разновидность является довольно производительной и удачной моделью.

Выбор материалов

Все материалы для данного станочка можно легко найти у себя в гараже. Итак, разберём, что же это за материалы:

Деревянная вставка

Обозначающаяся на чертеже цифрой «1» создаётся из простого деревянного бруска.

Металлический швеллер

Размером 100х120 мм хорошо войдёт в конструкцию основания.

Правая щёчка

Создаётся из стального листа, толщиной 6-8мм.

Железные уголочки

60мм и 80 мм сослужат для изготовления прижимной балки.

Ось пуансона

Можно создать из железного штыря диаметром в 10 мм.

Сам пуансон, возможно создать из железного уголка 80х100 мм, либо можно воспользоваться швеллером.

Стальной прут

В диаметре 10 мм подойдёт для создания рычага пуансона.

Совет: Для создания пуансона лучше всего выбрать не металлический уголок, а швеллер. Всё потому, что швеллер выдерживает намного больше сгибаний, нежели уголок.

Деталировка и процесс сборки

Вашему вниманию представлен процесс сборки, а также описание и местоположение деталей. При сборке вам непременно поможет сварочный аппарат. Швы после сварки необходимо обработать, чтобы швы были заподлицо с плоскостью детали, на которой этот шов расположен.

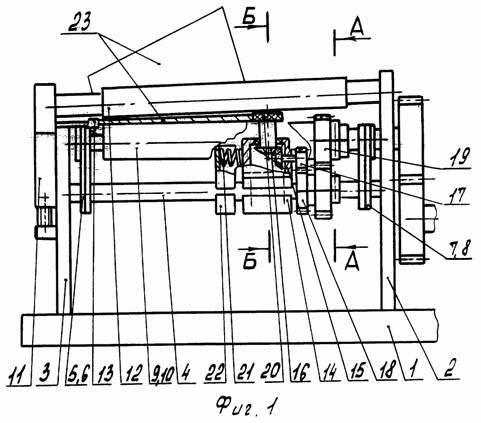

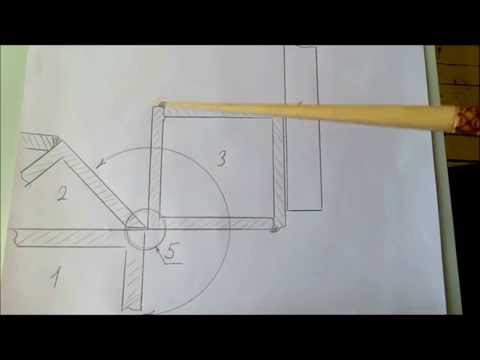

Итак, рассмотрим детали, указанные на схеме сборки:

Местоположение деталей при сборке.

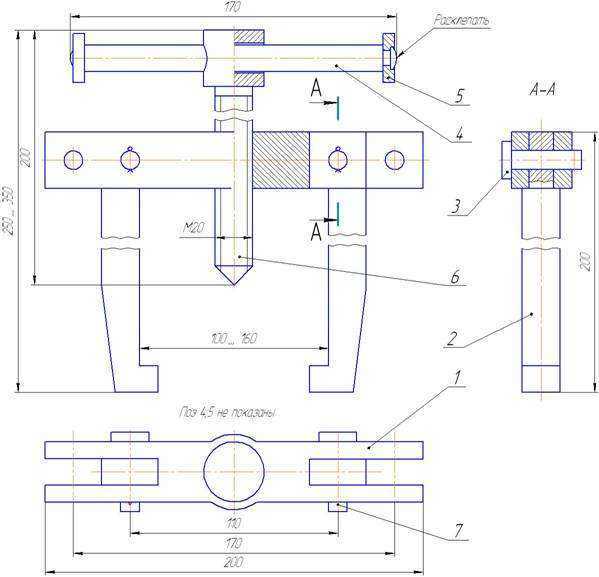

- Струбцина средних размеров (на винте М 10 расположен вороток с одной стороны и пятка с другой), расположенная в уголке размером 40х60 мм.

- Щёчка из листовой стали, толщиной 8 мм.

- Основание из швеллера 100х120 мм.

- Кронштейн из уголка 110х110 мм.

- Балка прижимная из уголка 60х60 мм и 80х80 мм.

- Ось пуансона из прута 10 мм.

- Сам пуансон из уголка 80х100 мм.

После того, как все выше перечисленные детали расположены на своих местах и закреплены, следует подготовить ваш станочек к эксплуатации. Для этого просто необходимо убрать весь строительный мусор, который остался после сборки.

Правила и техника безопасности при эксплуатации

Всем давно известно, что безопасность — залог здоровья и долголетия. А также шанс не остаться инвалидом. Данный станок, по своей категории, крайне опасен. Всё дело в том, что сам станок может нанести огромное количество травм. Помимо этого сам материал, который будет использован на нём очень острый.

Помимо этого сам материал, который будет использован на нём очень острый.

Поэтому важно учитывать самые простые правила, чтобы не подпустить к себе опасность:

- Если ваш станок покупной, то важно проверить все узлы аппарата на исправность.

- Перед работой необходимо подтянуть всю одежду, чтобы не торчала свисающая кофта, не болтался ремень или шнурок и т.д.

- При работе с покупным или самодельным станком нужно приобрести защитные очки и плотные перчатки, в которых будет удобно работать.

- Проверить состояние крепёжных элементов установки, чтобы всё было закручено и ничего не болталось.

- Все заготовки необходимо расположить около станка, чтобы было удобно их брать руками.

- Обеспечить достаточную освещённость на рабочем месте.

- Рабочее место должно быть расчищено и иметь свободный проход в радиусе одного метра.

- Станина должна быть заземлена, если присутствует электрический привод.

- Если вы работаете с электричеством, строго-настрого, на рабочем месте должен присутствовать резиновый коврик.

- Недопустимо совать в станок различные материалы, не предназначенные для данных работ.

Когда эти правила соблюдены, вы можете не переживать за вашу безопасность.

Совет: В связи с тем, что работы будут производиться с железом, обязательно нужно оградить доступ к станку от детей и не оставлять рабочее место без присмотра! Также, всегда будьте на чеку, так как металл непредсказуемая штука!

Видео

Обзор механического листогибочного станка

Обзор сегментального станка листогиба

Обзор производства трапециевидного профнастила

Обзор изготовления равнополочного профнастила

Обзор производства металлочерепицы

Обзор сборки самодельного станка

Применение листового металла в строительстве индивидуальных домов получило широкое распространение, поэтому для этих целей требуются станки для гибки листового металла своими руками.

Применение этого материала объясняется высокой технологичностью, относительно низкой ценой и высокой надежностью конструкций из металла.

При обустройстве кровли приходится изготавливать отливы для воды из металлического листа.

Изделия такого профиля можно заказать у сторонних исполнителей, но дешевле и быстрее будет изготовить своими руками. Для этих целей используется листогибочный станок.

Конструктивно такой агрегат может быть простым. Все необходимые материалы и комплектующие элементы легко найти в магазинах хозяйственных товаров.

Согласно физическим характеристикам металлов и сплавов, изгибать можно только пластические материалы.

Изделия из чугуна или закаленной стали для гибки совершенно не годятся, поскольку обладают низкой пластичностью и высокой хрупкостью.

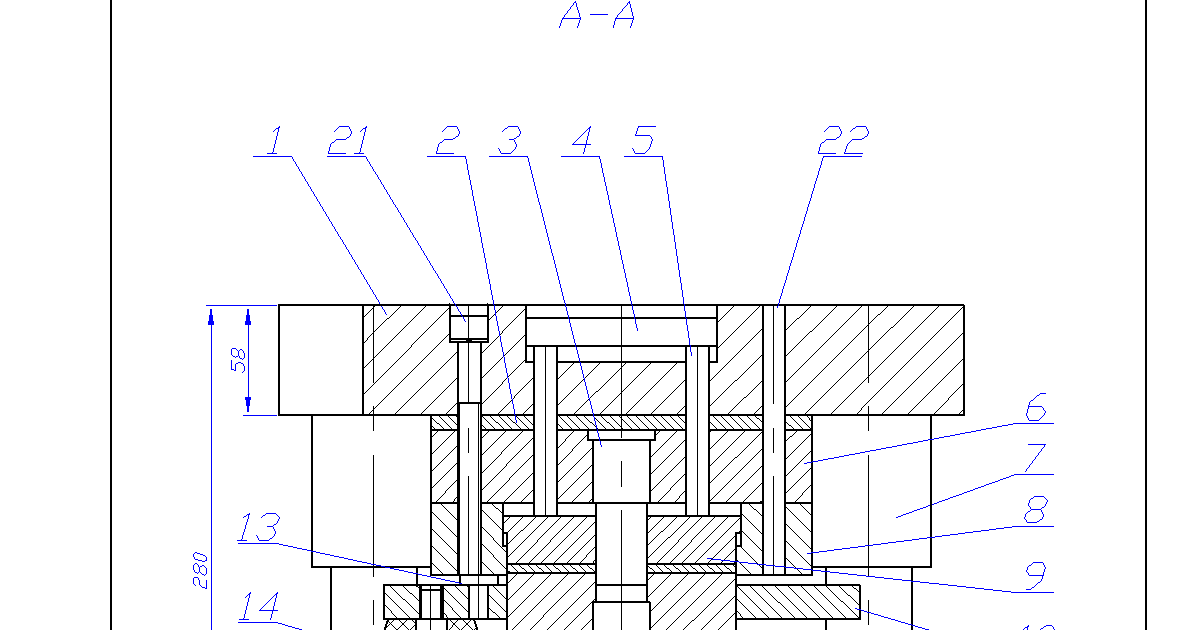

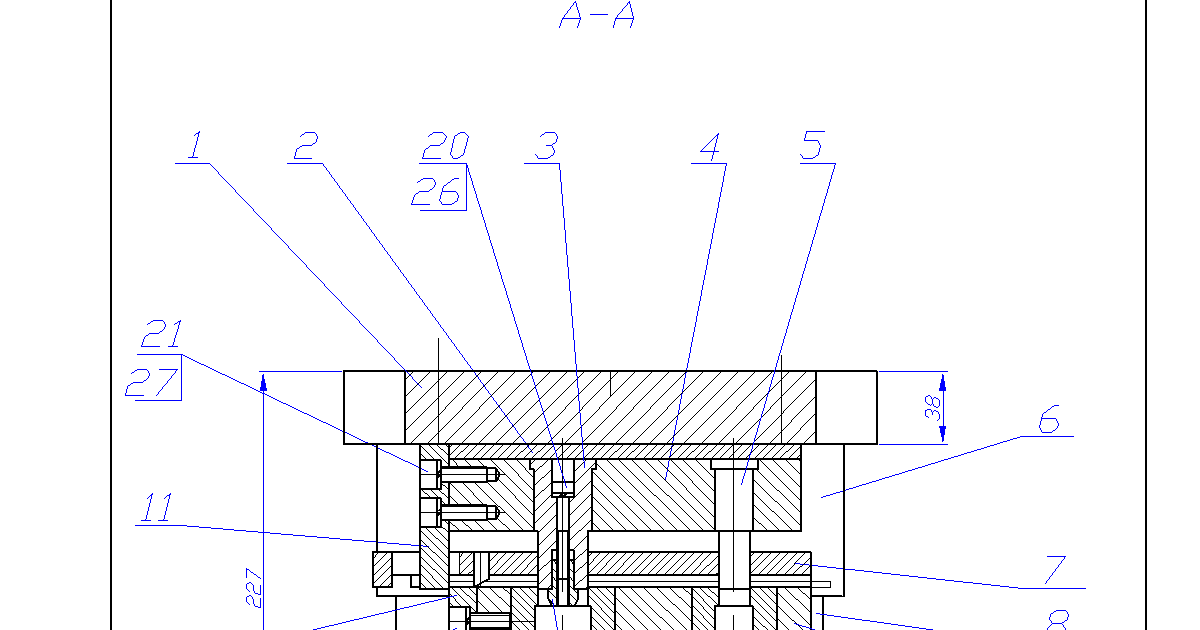

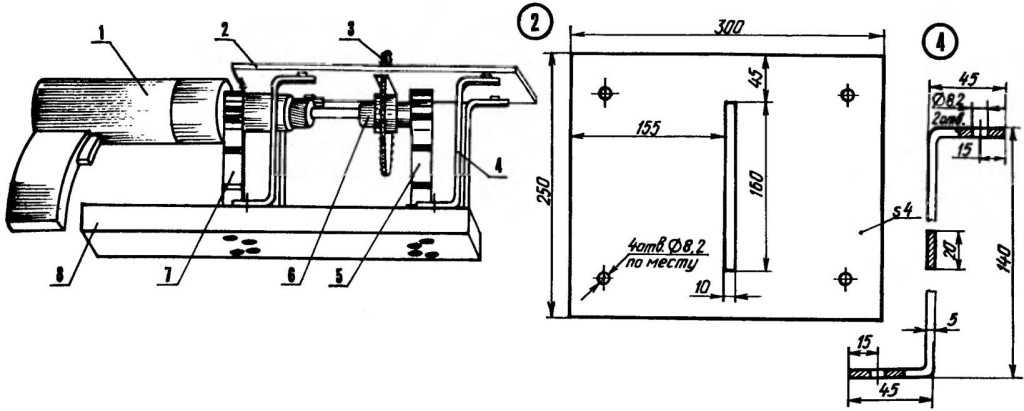

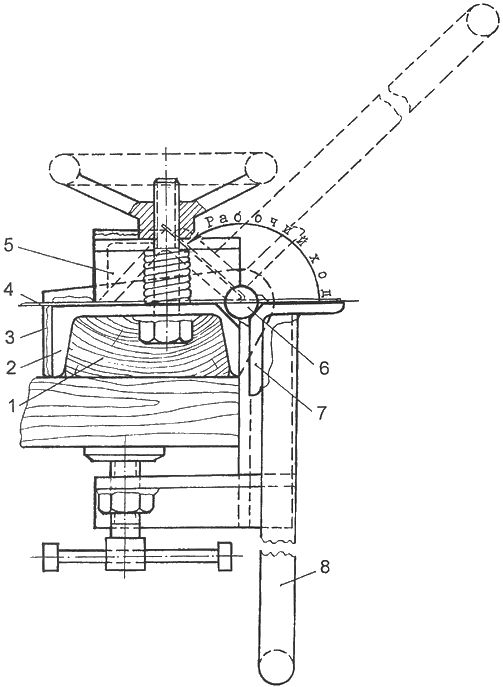

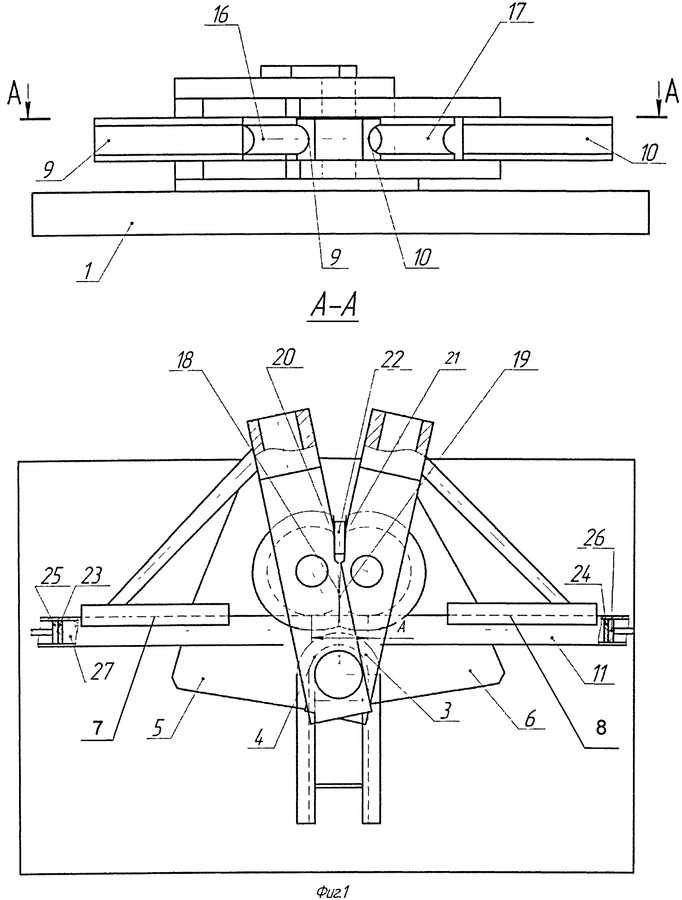

1 — основание; 2 — гайка-маховичок; 3 — прижим; 4 — изгибаемый лист; 5 — струбцина; 6 — обжимной пуансон.

Операция по загибанию определенного участка не требует резки или термической обработки.

Изгибание листового металла – это действие, в результате которого металлический лист принимает определенную объемную форму.

Надо знать, что при сгибании листа наружные слои металла растягиваются, а внутренние сжимаются. Если заправить в станок слишком толстый лист, то на сгибе с наружной стороны может образоваться трещина.

Чтобы такого не происходило, исходную деталь нужно подготовить. Для этих целей ее подвергают определенному виду термической обработки – отпуску или отжигу. Такие операции выполняются редко.

В основном для гибки выбираются такие изделия, которые можно изготовить с применением данной технологии.

Сгибание имеет ряд преимуществ перед сварочным соединением или другим способом изготовления детали.

В их числе следует отметить:

- высокую производительность;

- изделие не имеет шва и является цельным;

- на месте сгиба не образуется ржавчина.

В числе недостатков следует отметить, что процесс ручной гибки требует значительных трудозатрат.

Если выполнять ручной загиб листового металла, то для этого понадобятся слесарные тиски, молоток и киянка. Высокого качества при таком наборе инструментов добиться сложно.

Высокого качества при таком наборе инструментов добиться сложно.

Для регулярного производства деталей без резки и сварки такой способ не подходит.

Когда для бытовых нужд требуются изделия высокого качества, лучшим решением будет сделать листогибочный станок своими руками.

Сегодня оборудование для индивидуального применения и для малого бизнеса производится в промышленных масштабах.

Станок для гибки листов или для их резки можно приобрести в магазине. При ограниченном бюджете легче изготовить самодельный.

Оборудование для гибки

Процедура гибки металла является конечным этапом в процессе изготовления детали. Если она будет выполнена с низким качеством, то деталь окажется бракованной.

Все предыдущие технологические переделы от резки до раскроя окажутся напрасными. В результате чего производственная компания понесет убытки.

Для того чтобы сделать такую ситуацию недопустимой, необходимо выпускать надежные и производительные агрегаты.

Такой станок называется листогибом или листогибным прессом.

Сегодня на рынке представлены листогибы следующих типов:

- гидравлические;

- механические;

- пневматические;

- ручные.

Ручной станок используется для штучного и мелкосерийного производства.

На производственных линиях крупных компаний устанавливаются многофункциональные агрегаты, которые настраиваются на определенную операцию.

Для резки заготовок используются гильотинные ножницы. Для того чтобы придавать полученной заготовке требуемую форму, применяются листогибные прессы с пневматическими пуансонами.

Заготовку помещают между матрицей и пуансоном, который приводится в действие с помощью пневматического привода. Таким способом формируют детали из листов металла толщиной до 5 мм.

Станок с поворотным прессом предназначен для обработки мелких деталей со сложным рельефом.

Листогибочное оборудование подразделяется на мобильное и стационарное.

Стационарные станки используются на крупных предприятиях для производства больших объемов продукции.

Мобильные агрегаты предназначены для изготовления отдельных деталей на стройке или при ремонте объекта. Мобильный станок для загиба листового металла можно изготовить своими руками.

Многолетняя практика показывает, что самодельный агрегат, изготовленный по всем правилам инженерного подхода, ничем не уступает заводским агрегатам.

Чтобы собрать такой станок, требуется определенный набор материалов и инструментов.

Листогиб своими руками

В отличие от агрегатов заводского изготовления, которые рассчитаны на обработку металла большой толщины, самодельный листогиб используется при изготовлении штучных и мелкосерийных деталей.

Изделия чаще всего гнутся из листового алюминия, меди и тонколистовой стали. Оптимальная толщина листов колеблется в пределах 0,5-0,8 мм. С листом большей толщины работать трудно.

1 — основание, 2 — задняя щечка, 3 — изгибаемый лист, 4 — прижим, 5 — зажимной болт, 6 — обжимной пуансон, 7 — ручка-рычаг, 8 — ось, 9 — швеллер для крепления в тисках

Это объясняется тем, что здесь используется ручной привод, мускульная сила человека.

Чтобы придать изделию повышенную прочность, с помощью станка можно сформировать дополнительное ребро жесткости. И при этом избежать резки полос для этого ребра.

Механизм листогибного станка основан на простом принципе. Заготовка фиксируется на основании прижимной рамой. Заготовка – это лист металла.

Выступающая часть листа, которую требуется загнуть на определенный угол, лежит на поворотной балке. Нужно только повернуть эту балку и металл «загнется».

Поворотная балка поднимается и опускается своими руками. В станках заводского изготовления эта функция выполняется с помощью электродвигателя или гидравлического пресса.

Максимальный угол загиба может составлять 180 градусов. Это делается в два приема. За один операционный цикл можно загнуть лист на 120 градусов.

В зависимости от конструкции самодельного станка, прижим заготовки выполняется разными способами. В самом простом механизме применяется стальной уголок.

При изготовлении прижимной рамы потребуется сварочный аппарат для резки деталей по размеру и дрель, для того чтобы просверлить отверстия под установочные болты.

Сделать все операции своими руками не составляет большого труда. При условии, что имеется определенный навык работы с металлом.

Необходимо только должным образом подготовиться к сборке листогибного станка.

Основание для станка

Главным элементом станка для гибки металла является основание. В качестве основы можно взять швеллер, длина которого выбирается по усмотрению мастера.

Для того чтобы обеспечить необходимые условия для работы, этот швеллер крепят на станине. Или приваривают к нему ножки. Важно, чтобы эта конструкция обладала высокой устойчивостью.

Прижимное устройство

При изготовлении прижимного устройства своими руками рекомендуется использовать два уголка — №5 и №3.

Их необходимо соединить между собой с помощью сварки таким образом, чтобы в сечении образовалась жесткая фигура треугольника.

Такая конфигурация обеспечивает жесткость и надежность прижима.

Обжимное устройство

Обжимной пуансон чаще всего изготовляют из уголка №5. Его длина должна быть меньше, чем у прижимного устройства на 10 мм.

Его длина должна быть меньше, чем у прижимного устройства на 10 мм.

Усиливающий рычаг можно сделать из круглого прутка или арматуры. Он имеет форму скобы и приваривается к пуансону.

Это соединение нужно выполнить с высокой прочностью, поскольку нагрузка на него максимальная.

Роликовый нож

В некоторых ситуациях, при работе с рулонным металлом, возникает необходимость отрезать готовые изделия.

Для резки металла после обработки на станок для гибки устанавливается роликовый нож.

Этот узел усложняет конструкцию в целом и потому его применяют редко.

Обслуживание и техника безопасности

Станок для гибки, собранный своими руками, должен обладать следующими характеристиками:

- устойчивость;

- удобство в работе;

- безопасность.

По своей конструкции станок для гибки металла является механизмом повышенной опасности.

При работе на станке необходимо соблюдать соответствующие правила эксплуатации и техники безопасности. Особенно при выполнении резки заготовок.

Особенно при выполнении резки заготовок.

Перед началом работы необходимо проверить исправность основных узлов.

Доступ посторонних лиц к станку необходимо строго ограничить.

Карта сайта | Металл-Инфо

Карта сайта | Металл-Инфо

Skip to content

Публикации

- Категория: Металлопрокат

- Cварка чугуна электродами – технология, виды стержней

- Алюминиевая проволока для сварки и особенности ее использования

- Алюминиевый П-образный швеллер – характеристики и преимущества

- Анкер клиновой: назначение, характеристики, особенности монтажа

- Анкер распорный: виды, параметры, монтаж, ГОСТ

- Анкер регулировочный по высоте: назначение и особенности монтажа

- Анкер с кольцом: разновидности, характеристики, особенности монтажа

- Анкера для газобетона: выбираем крепеж для пеноблока

- Анкера для кирпичной кладки: разновидности крепежа, нюансы монтажа

- Анкерные болты по бетону: виды, размеры, монтаж

- Анкерный болт с гайкой: параметры, монтаж, ГОСТ

- Анкерный болт с крюком: особенности применения и монтажа

- Анкерный болт: разновидности, применение и особенности монтажа

- Виды заглушек для профильной трубы – пластиковые и металлические

- Виды трубопроводной арматуры – классификация, использование

- Виды электродов по алюминию и правила качественной сварки

- Водогазопроводные трубы (ВГП): виды, характеристики, применение

- Вольфрамовые электроды для аргонодуговой сварки: характеристики, маркировка

- Выбираем электроды для сварки инвертором — советы профессионалов

- Вязальная проволока для вязки арматуры: расход, вес, прочие параметры

- Вязка арматуры – делаем прочный каркас

- Вязка стеклопластиковой арматуры для фундамента: армируем правильно

- Габионы своими руками: пошаговая инструкция и рекомендации по изготовлению

- Гибкие трубы: разновидности и область применения

- Гибочный станок для арматуры своими руками: чертежи, фото, видео

- Гладкая арматура: характеристики, применение, ГОСТ

- Гофрированная нержавеющая труба: производство и особенности применения

- Диаметры нержавеющих труб – ГОСТ и таблица размеров

- Дюбеля для бетона и для кирпича: параметры и нюансы монтажа

- Дюймовая резьба: таблица размеров, маркировка, ГОСТ

- Забивной анкер: конструкция, разновидности, особенности монтажа

- Как крепить анкерный болт: видео, фото, нюансы, советы

- Как легко вытащить анкерный болт из стены: основные приемы

- Как правильно подобрать сверло под дюбель для крепления различных предметов

- Как сделать забор из габионов своими руками: делаем забор из камней в сетке

- Как согнуть арматуру в домашних условиях: варианты, советы, видео

- Как соединить трубы ПНД: виды соединений (фитинги, муфты, сварка) и их особенности

- Квадратная труба из нержавеющей стали: производство, применение, ГОСТ

- Классы прочности болтов: маркировка, классификация, ГОСТ 7798-70

- Коуш для троса и каната – надежная защита от повреждений

- Лист рифленый (чечевица, ромб): незаменимый стальной листовой прокат

- Лист ромбический рифленый: характеристики, производство, ГОСТ

- Листовой прокат

- Листы алюминиевые рифленые: виды, применение, ГОСТ

- Магнитится ли нержавейка: магнитные свойства нержавеющей стали

- Маркировка нержавеющей стали: тонкости обозначения нержавейки

- Мебельные конфирматы: размеры, сверла и отверстия под евровинт (еврошуруп)

- Обсадные трубы для скважин – характеристики, особенности применения

- Обсадные трубы НПВХ для скважин: виды, достоинства и недостатки

- Особенности конструкции и сферы применения стального троса

- Особенности производства и эксплуатации сварных балок

- Плюсы и минусы композитной стеклопластиковой арматуры

- ППУ-изоляция — эффективная теплоизоляция труб: технология, монтаж, оборудование

- Производство и эксплуатация труб НКТ

- Прокат нержавеющий

- Рамный анкер (дюбель): основные параметры и особенности монтажа

- Расход арматуры на 1 м3 бетона фундамента: нормы армирования

- Сортамент квадратных труб и требования ГОСТ 30245-2003

- Сортамент профильных труб – ГОСТ, параметры и применение

- Сортамент швеллеров – таблица размеров, маркировка по ГОСТ

- Сортовой прокат

- Сравнение металлической и стеклопластиковой арматуры: определяем, какая лучше

- Стеклопластиковая арматура: отзывы специалистов, опыт применения

- Стеклопластиковая арматура: характеристики и применение композитной стеклоарматуры

- Технология устройства буронабивных свай с обсадной трубой: особенности монтажа, видео

- Толстостенные стальные трубы — применение и основные характеристики

- Требования ГОСТ 3262-75 к стальным водогазопроводным трубам

- Труба из нержавеющей стали: ГОСТ, характеристики, применение

- Труба квадратная – производство и применение

- Труба нержавеющая бесшовная из стали 12Х18Н10Т: характеристики и ГОСТ 9941-81

- Труба нержавеющая профильная: виды, характеристики, ГОСТ

- Труба нержавеющая тонкостенная: характеристики, применение, ГОСТ

- Трубопрокат

- Трубы из нержавеющей стали для водоснабжения и отопления

- Уголок алюминиевый – классификация и применение

- Упаковочная стальная лента — применение, характеристики, производство

- Фитинги для медных труб: виды, характеристики, особенности монтажа

- Фундамент из стеклопластиковой арматуры: правила армирования

- Фундаментные анкерные болты: ГОСТ, виды, монтаж

- Химический (жидкий) анкер: инструкция по применению, расход, видео

- Что такое габионы и их применение в ландшафтном дизайне: разновидности и особенности монтажа

- Что такое талреп или как выбрать слабину растяжки

- Электроды для сварки нержавейки: варим нержавеющую сталь правильно

- Электроды по алюминию – разновидности и их особенности

- Электросварная труба – характеристики и область применения

- Категория: Насосное оборудование

- Аксиально-поршневые насосы: устройство, принцип работы, плюсы и минусы

- Бензиновые и дизельные мотопомпы для грязной воды: особенности устройства и эксплуатации

- Вакуумный насос своими руками: несколько вариантов изготовления самодельной вакуумной помпы

- Вакуумный насос: принцип работы, устройство, как подобрать

- Вертикальные насосы: виды, конструкция, особенности применения и обслуживания

- Вихревые самовсасывающие насосы для воды: устройство, принцип действия, сферы применения

- Водяная помпа: принцип работы и сферы применения

- Водяной насос своими руками: как сделать самодельную помпу для воды

- Водяные насосы для колодца: разновидности и правила выбора

- Водяные насосы для частного дома и дачи: виды и рекомендации по выбору

- Водяные циркуляционные насосы для отопления – разновидности и особенности установки

- Глубинные насосы для скважин: принцип работы, разновидности, правила выбора

- Датчик сухого хода для насоса: принцип работы и конструкция

- Дизельные мотопомпы для воды: какую модель выбрать

- Дренажные насосы – виды, устройство и характеристики, правила выбора, тонкости ремонта

- Дренажные насосы для откачки грязной воды: погружной или поверхностный – делаем выбор

- Дренажный насос для канализации: виды, принцип действия и особенности применения

- Дренажный насос для откачки воды из колодца: разновидности, нюансы выбора и установки

- Замена скважинного насоса: проблемы при подъеме глубинного насоса из скважины и их решение

- Запчасти для насосных станций: основные неисправности и выбор комплектующих для ремонта

- Как достать насос из скважины: вытаскиваем застрявший или упавший насос

- Как подключить насосную станцию: установка своими руками, схемы подключения к колодцу или скважине

- Как увеличить напор воды в квартире или частном доме: повышаем давление в трубопроводе

- КНС — канализационные насосные станции: монтаж, обслуживание, принцип работы

- Консольные насосы: особенности устройства, правила выбора и обслуживания

- Мембранные (диафрагменные) насосы: принцип работы, разновидности, применение

- Многоступенчатые центробежные насосы: принцип действия, разновидности, преимущества и недостатки

- Мотопомпы для воды: виды, характеристики, правила выбора

- Насос пластинчатый (шиберный): конструкция, виды, принцип работы

- Насосные станции без гидроаккумулятора и с гидроаккумулятором: принцип работы, устройство, преимущества и недостатки

- Насосные станции для воды: выбираем бытовую автоматическую насосную станцию для дома и дачи

- Насосы для водоснабжения частного дома из колодца: виды, советы по выбору и установке

- Насосы для воды: выбираем бытовой насос для скважины или колодца

- Насосы для повышения давления воды в квартире: разновидности, конструкция и особенности применения

- Насосы для скважин 20, 30, 40, 50, 80, 100 метров: особенности конструкции, правила выбора и монтажа

- Насосы для скважин: какой лучше выбрать, виды и характеристики

- Обратные клапаны для воды для насоса: конструкция, виды, монтаж

- Поверхностные насосы для скважины: назначение, конструкция, правила эксплуатации и выбора

- Погружные насосы для воды: разновидности, характеристики и критерии выбора

- Погружные насосы для колодца с автоматикой: характеристики, рекомендации по выбору и установке

- Погружные насосы для колодца: какой лучше выбрать, виды и особенности колодезных насосов

- Погружные насосы для скважины: виды и характеристики бытовых насосов

- Погружные центробежные насосы для скважины: устройство, принцип работы, сферы применения

- Пожарные мотопомпы: виды, устройство и технические характеристики

- Поршневые насосы жидкостные: устройство и принцип работы

- Расчет насоса для системы отопления: подбираем оптимальный насос по ключевым параметрам

- Рейтинг насосных станций для частного дома и дачи: лучшие модели по надежности и уровню шума

- Реле давления воды в системе водоснабжения: устройство, монтаж, настройка

- Ремонт насосных станций своими руками – возможные неисправности и их устранение

- Ремонт центробежных насосов – техническое обслуживание, регулировка, виды неисправностей

- Ремонт циркуляционного насоса для отопления своими руками: основные неисправности и их устранение

- Роторные (ротационные) насосы: разновидности, конструкция, принцип работы

- Установка скважинного насоса: правила монтажа погружного насоса, советы, видео

- Установка циркуляционного насоса в систему отопления: правила и схемы монтажа

- Центробежные насосы для воды: конструкция, принцип действия, правила эксплуатации

- Центробежные насосы: устройство, принцип действия, преимущества и недостатки

- Циркуляционные насосы 12 вольт для отопления: особенности конструкции и преимущества

- Циркуляционные насосы для отопления: разновидности, правила выбора, монтаж

- Циркуляционные насосы для систем отопления: технические характеристики и правила выбора

- Циркуляционный насос для горячей воды (ГВС): принцип работы и правила подбора

- Шнековый насос для скважины: виды и особенности винтовых погружных насосов

- Штанговые глубинные насосы (ШГН): конструкция, принцип работы, разновидности

- Эжектор – что это такое: принцип действия эжекторных насосов, устройство, чертежи

- Эрлифт (аэролифт) для скважины: особенности конструкции, расчет, изготовление своими руками

- Категория: Оборудование для обработки металла

- 1И611П: технические характеристики токарного станка повышенной точности

- Алмазные сверла: виды, особенности, применение сверл с алмазным напылением

- Аргонная сварка своими руками – схема, фото, видео

- Балеринка по кафелю: виды и применение сверла для больших отверстий

- Бормашинки электрические и пневматические: виды, применение для мелких работ

- Бормашины (граверы) для резьбы по дереву: разновидности, особенности, правила выбора

- Борфреза по металлу: разновидности и особенности применения

- Борфрезы (шарошки) по дереву для гравера: виды, назначение, особенности

- Буры для перфоратора по бетону: параметры и правила выбора

- Вальцовка листового металла и изготовление вальцов своими руками

- Вальцовочный станок: виды, изготовление своими руками

- Вальцы для профильной трубы: делаем ручной профилегиб своими руками

- Виды и особенности сверлильно-присадочных станков

- Виды и принцип работы ленточнопильных станков

- Виды и характеристики сварочных инверторов

- Виды крючков для вязания арматуры

- Вощина и вальцы для ее производства: делаем своими руками

- Выбираем настольный токарный станок по металлу для дома

- Гибка профильной трубы: делаем трубогибочный станок своими руками

- Гибочный станок для листового металла своими руками: чертежи, видео

- Гидравлическая маслостанция: классификация, выбор, изготовление своими руками

- Гидравлический листогиб: виды станков, особенности их конструкции, популярные модели

- Гидравлический пресс для опрессовки кабельных наконечников: конструкция и принцип действия

- Гидравлический пресс из домкрата своими руками – как сделать, чертежи, варианты изготовления

- Гидравлический пресс с электроприводом своими руками: комплектующие и сборка

- Гидравлический цилиндр – устройство, принцип работы, расчет усилия

- Гидравлический цилиндр для пресса: принцип действия и разновидности

- Гидроцилиндр своими руками для проветривания теплиц – термопривод из амортизатора, газлифта и другие варианты

- Гравер электрический: устройство, принцип работы и выбор инструмента

- Граверы электрические: какой же из них лучше выбрать?

- Делаем пескоструйную камеру своими руками: чертежи, комплектующие, сборка

- Делаем стойку для дрели своими руками: инструкция, чертежи, видео

- Долбежные станки по металлу: устройство, особенности, изготовление своими руками

- Дорновый трубогиб: виды трубогибов с дорном и их преимущества

- Заточка сверла по бетону: способы, параметры, углы

- Заточка сверла по металлу: как правильно заточить сверло в домашних условиях

- Зенковка – виды инструмента и особенности обработки зенкованием

- Зиговочный станок: конструкция, изготовление своими руками, чертежи

- Изготовление гидравлического пресса своими руками: чертежи, фото, видео

- Изготовление пеллет своими руками в домашних условиях – процесс производства и необходимое оборудование

- Изготовление плоскошлифовального станка своими руками

- Изготовление профилегиба своими руками — чертежи самодельного станка

- Изготовление самодельного сверлильного станка из рулевой рейки

- Изготовление самодельного споттера из аккумулятора и втягивающего реле

- Изготовление станка для заточки сверл в домашних условиях: делаем точилку своими руками

- Изготовление фрезера из болгарки своими руками: материалы и алгоритм сборки

- Изготовление фрезерного стола своими руками: чертежи, видео и фото

- Инвертор Foxweld Master 202 – характеристики и особенности эксплуатации

- Инвертор для дома и дачи: выбираем правильно

- Инверторные сварочные аппараты: выбираем лучший по отзывам покупателей

- Инверторные сварочные аппараты: какой лучше и как выбрать

- Инструмент для притирки клапанов (шарошки, зенковки) и его применение

- Как и чем вырезать отверстие в кафельной плитке под розетку или трубу: варианты, советы

- Как и чем сверлить керамогранитную плитку: выбираем сверла и коронки

- Как правильно вставить и вытащить сверло в перфоратор, шуруповерт и дрель

- Как просверлить кафельную плитку, чтобы не треснула: видео, фото, советы

- Как просверлить отверстие в стекле в домашних условиях: разбираем все варианты

- Как развальцевать медную трубку: способы, инструмент, советы

- Как развальцовать тормозную трубку своими руками: инструкция, инструмент, видео

- Как сделать аппарат для точечной сварки из обычной микроволновки

- Как сделать бормашину своими руками: инструкция по сборке и видео

- Как сделать гравер своими руками – комплектующие и порядок сборки

- Как сделать сверлильный станок своими руками

- Как сделать соковыжималку для яблок своими руками: комплектующие и сборка

- Как сделать споттер своими руками – схема, видео, фото и рабочие примеры

- Как сделать трубогиб своими руками – чертежи, фото и видео

- Как сделать фрезер из дрели своими руками: комплектующие, этапы изготовления, видео

- Какой компрессор нужен для пескоструйного аппарата: основы выбора

- Классификация металлорежущих станков – все об оборудовании для обработки металла

- Классификация сверлильных станков с ЧПУ: виды и особенности

- Клещи – инструмент универсального типа: разновидности и их особенности

- Клещи для обжима наконечников проводов: обжимной инструмент — виды, особенности, выбор

- Конструктивные особенности токарного станка ТВ 16

- Конструкция и изготовление своими руками 3-х валковой листогибочной машины

- Конструкция и характеристики вертикально-сверлильного станка 2С132

- Координатный стол для сверлильного станка: виды, изготовление своими руками

- Копировально-фрезерный станок – устройство, изготовление своими руками

- Корончатые сверла по металлу: виды, особенности, критерии выбора

- Кромкогиб ручной своими руками: чертежи, разновидности станка

- Лазерный гравер — основные параметры, особенности применения и выбора

- Лазерный гравер своими руками: материалы, сборка, установка программного обеспечения

- Лазерный резак для резки фанеры, дерева, металла своими руками: советы по сборке

- Ленточно-шлифовальный станок: изучаем и делаем своими руками

- Листогибочный станок – делаем ручной листогиб своими руками

- Лифт для фрезера: несколько вариантов изготовления своими руками

- Малогабаритный фрезерный станок с ЧПУ – конструкция и основные особенности

- Мебельные кондукторы и шаблоны для точной и быстрой сборки мебели

- Мебельный кондуктор для сверления отверстий: виды, изготовление своими руками

- Межфланцевые обратные клапаны: назначение, конструктивные особенности и производители

- Мембранно-вакуумный пресс: виды, принцип действия, изготовление своими руками

- Монтаж металлопластиковых труб своими руками: виды соединений и инструмент

- Насадка для заточки сверл на дрель — конструкция приспособления и особенности применения

- Насадка на дрель для ощипывания домашней птицы: виды и особенности

- Насадки для гравера – разновидности, назначение, особенности применения

- Насадки на дрель для резки металла: виды, особенности, применение

- Насадки на дрель: разновидности приспособлений и особенности их применения

- Настольные фрезерные станки с ЧПУ – мини-станки по металлу и другим материалам

- Настольный сверлильный станок НС-12: характеристики и конструкция

- Нужно ли устанавливать обратный клапан при установке счетчиков воды

- Оборудование для производства топливных брикетов из опилок и других видов сырья

- Оборудование для хромирования – что нужно для нанесения хрома

- Обратные клапаны для отопления: лепестковые, дисковые, подъемные, шариковые

- Обратный клапан для воды: принцип действия, конструкция и разновидности

- Обратный клапан муфтовый: особенности конструкции и сферы применения

- Обратный клапан фланцевый: применение, виды, преимущества и недостатки

- Обратный клапан шаровой: конструкция, разновидности, сфера применения

- Особенности заточки ленточных пил

- Особенности и плюсы инвертора Fubag IN 163

- Особенности конструкции аргонодуговых сварочных аппаратов

- Особенности применения гибкого вала для гравера, дрели и шуруповерта

- Патрон для дрели: как снять, заменить, разобрать – видео, фото

- Патроны для перфоратора под сверло и переходники-адаптеры: виды, особенности

- Патроны для перфоратора: разновидности, устройство, разборка

- Пеллетный станок: виды и особенности станков для производства пеллет

- Перосъемная насадка на дрель своими руками: инструкция по изготовлению и видео

- Перьевое (перовое) сверло по дереву: виды и особенности эксплуатации

- Пескоструй из Керхер: насадка для мойки высокого давления Karcher

- Пескоструй своими руками: чертежи, видео, инструкция по изготовлению

- Плоскошлифовальные станки — конструкция и способы шлифовки металла

- Пневматический пресс своими руками: делаем пневмопресс из газлифта офисного кресла

- Победитовые сверла: виды, особенности, критерии выбора

- Подставки и органайзеры для сверл: делаем своими руками и храним сверла правильно

- Полуавтомат из сварочного инвертора своими руками: схема, фото, видео

- Предохранительный обратный клапан для компрессора: виды, конструкция, изготовление своими руками

- Пресс для вина своими руками: как сделать пресс для винограда

- Пресс для масла холодного отжима: изготовление своими руками и применение в домашних условиях

- Пресс для топливных брикетов своими руками: варианты и чертежи самодельного брикетировщика

- Пресс-фитинги для металлопластиковых труб: разновидности, выбор, особенности монтажа

- Прессы для отжима сока из яблок, винограда, фруктов и ягод: виды, изготовление своими руками

- Применение и характеристики сверлильного мини-станка

- Принцип работы и устройство сварочного инвертора

- Принципиальная схема сварочного инвертора: разбираемся в деталях

- Приспособления для ручного фрезера: что можно сделать своими руками или купить

- Производство пеллет: оборудование, технология, пеллетная линия

- Производство профлиста: серьезное оборудование и ручные станки

- Прокатные станы – основные виды и конструкция

- Работа гравером по дереву и другим материалам: видео, выбор гравера и уход за ним

- Радиально-сверлильные станки – характеристики и конструктивные особенности

- Радиально-сверлильный станок 2М55: характеристики и документация