Круг для заточки резцов на токарный станок: Алмазный круг для заточки резцов токарных купить дешево

Содержание

Алмазный круг для заточки резцов токарного станка: технология заточки

Режущие качества инструментов напрямую зависят от того, насколько качественно и своевременно была сделана заточка. Это связано с тем, что в процессе эксплуатации функциональные возможности резцов утрачиваются.

Опыт последних лет показывает, что одним из лучших приспособлений для выполнения процедуры приведения в строй режущих инструментов является алмазный круг для заточки. Он способен обработать любые виды известных материалов и превосходит другие абразивные устройства в показателях износостойкости и, соответственно, срока службы.

Содержание:

- 1 Какие есть виды (+ характеристики)?

- 1.1 Химико-механическая

- 1.2 Абразивная

- 1.3 С применением специальных средств

- 2 Как заточить с помощью алмазного круга (диска, камня)?

- 2.1 Технология заточки

- 2.2 Техника безопасности

- 3 Советы и рекомендации

Какие есть виды (+ характеристики)?

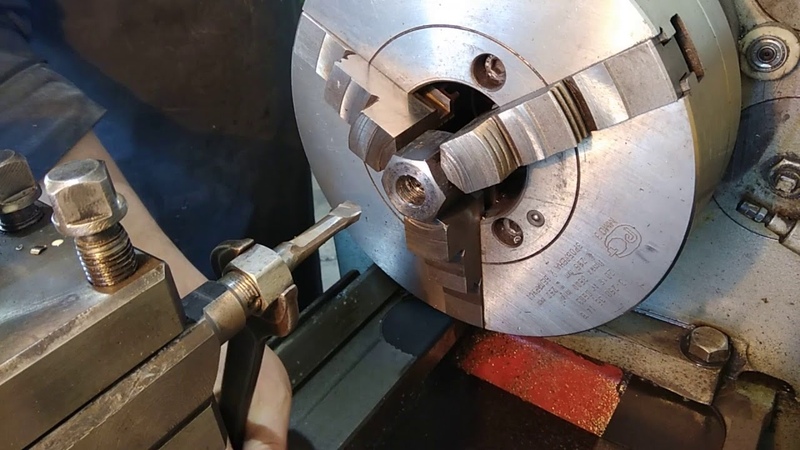

Токарный резец является основным рабочим элементом станков для обработки дерева и металла, с помощью которых заготовке придается необходимые размер и форма. Именно от состояния и заточки резца зависит возможность осуществления необходимых операций, направленных на придание детали нужной конфигурации.

Именно от состояния и заточки резца зависит возможность осуществления необходимых операций, направленных на придание детали нужной конфигурации.

Практически все токарные резцы нуждаются в периодической заточке. Исключение составляют, разве что, инструменты, которые оснащены сменными пластинами. Заточка резцов для токарного станка по металлу обеспечивает резцам необходимую форму и величину углов, которые должны согласовываться с требованиями технологического процесса.

На крупных предприятиях и заводах установлены специальные агрегаты для проведения процедуры заточки и для этого создаются специальные подразделения. В домашних же условиях или небольших производственных мастерских резцы затачиваются с помощью различных приспособлений или химических реакций. Выделяют три основных способа:

- химико-механический;

- абразивный;

- с применением специальных средств.

Рассмотрим каждый из указанных методов более подробно.

Химико-механическая

Данный способ заточки представляет собой использование сочетания химических реакций и последующей механической обработки инструмента. Металлическое изделие обрабатывается реактивом, как правило, используется раствор медного купороса. Он создает на резце тонкий защитный слой. Затем изделие обрабатывается абразивным способом с одновременным шлифованием подвижным элементом.

Металлическое изделие обрабатывается реактивом, как правило, используется раствор медного купороса. Он создает на резце тонкий защитный слой. Затем изделие обрабатывается абразивным способом с одновременным шлифованием подвижным элементом.

Химико-механический способ является быстрым и эффективным. Он создает гладкую и чистую поверхность резцы и при этом исключает образование на инструменте сколов и трещин. Однако технологически этот метод точения намного сложнее, чем абразивная заточка.

Абразивная

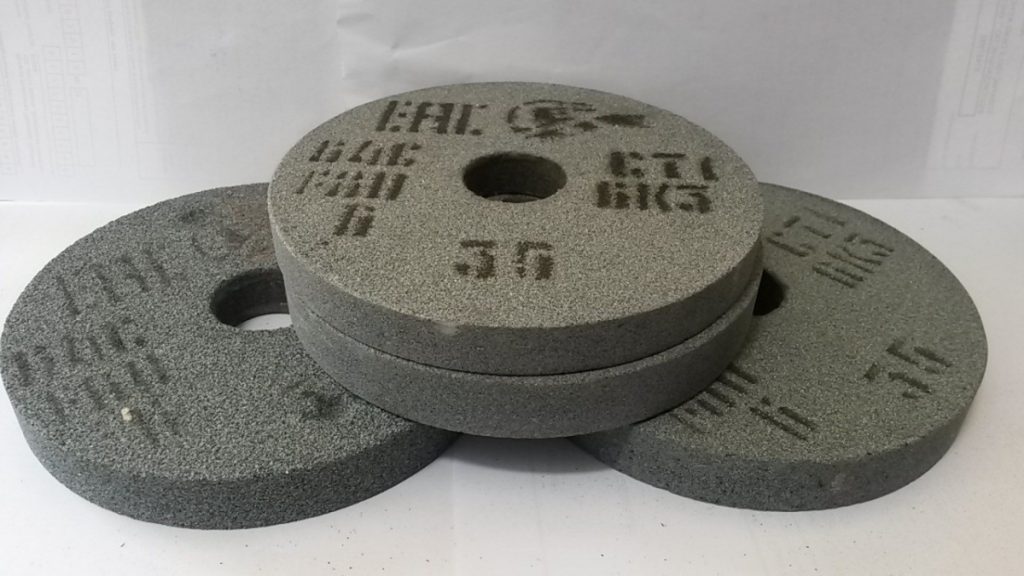

Абразивная заточка является наиболее простым и дешевым методов возвращения резцу его рабочих параметров. Она выполняется с помощью стандартного ручного наждака или на несложном агрегате.

Заточить инструмент вручную качественно довольно сложно, потому что возникает проблема с выдерживанием необходимых углов. Также процесс осложняется еще и тем, что в результате трения металл нагревается и изменяет свои физические свойства. Если вы не токарь с большим опытом, не стоит пробовать точить резец таким образом.

Заточенные агрегаты представляют собой круговой механизм. На станке должно быть два круга, один абразив из зеленого карбида – он используется для точения твердых сплавов, другой из белого электрокорунда – его применяют для стальных резцов.

С применением специальных средств

К специализированным способам заточки можно отнести следующие варианты:

- Анодно-механическая заточка. Особенностью этого метода является применение постоянного тока. Резец подводят к вращающемуся диску из металла, через контакт пропускают ток и подают электролит в зону обработки.

- Электроконтактная заточка. В этом способе используется переменный ток. Заготовка разогревается в месте контакта током, и размягченный металл удаляется металлическим диском.

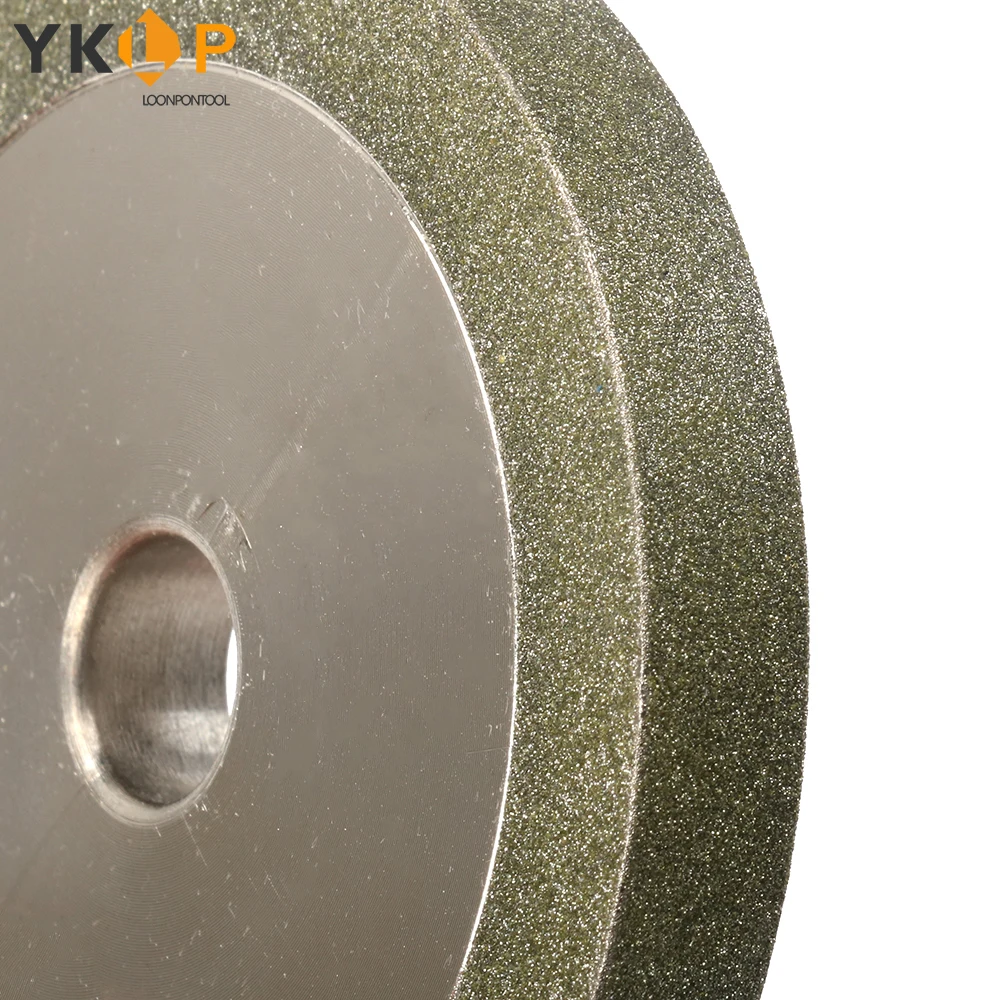

- Использование специальных станков. Одним из таких специальных агрегатов является алмазный круг. Алмаз благодаря своим химическим и физическим свойствам обладает реставрационным потенциалом и быстро, а главное, качественно приводит резец в рабочее состояние.

Сам же алмазный круг при эксплуатации имеет маленький износ и может использоваться мастером в течение длительного времени.

Сам же алмазный круг при эксплуатации имеет маленький износ и может использоваться мастером в течение длительного времени.

Как заточить с помощью алмазного круга (диска, камня)?

Алмазный круг для заточки является распространенным устройством, если говорить о заточке с использованием специальных средств. В первую очередь он используется для резцов из твердых сплавов металла, например, свёрл.

Алмазный круг может быть исполнен в форме прямого диска, тарелки или чаши. Выбор алмазного круга должен зависеть от формы заготовки. Например, для работы с лезвиями подойдет диск, для дисковой пилы лучше использовать тарелку.

Диаметр алмазного круга может варьироваться в пределах от 125 до 300 мм. Подбирать нужно под свой наждак. От ширины алмазного слоя прямо пропорционально зависит диаметр детали, которая может на нем обрабатываться. Плюс чем толще этот слой, тем дольше прослужит круг. Благодаря мелкозернистой структуре алмазного круга, его можно использовать для доводки резцов.

Технология заточки

Процесс заточки определяет конструкция резца (количество поверхностей, ширина лезвия) и его износ. Процедуру возможно проводить по задней, по передней или по обеим поверхностям. Как правило, если износ небольшой, восстанавливают лишь геометрию задней поверхности.

СПРАВКА: Основная работа алмазного круга определяется параметрами углов передней и задней поверхностей резца. По этому его главные углы – это передний (γ) и задний (α). Если увеличить угол γ, то улучшается стружкоотвод, уменьшаются затраты мощности, снижается шероховатость, но при этом лезвие подвергается истончению. Это влияет на скорость отвода тепла и его прочность. Задний угол отвечает за снижение трения в процессе обработки резца на алмазном круге.

Общая последовательность затачивания выглядит следующим образом:

- Сначала производят заточку задней поверхности. Инструмент кладут на подручник опорной поверхностью так, чтобы его режущая кромка получила горизонтальное расположение.

Столик же располагают в вертикальной плоскости по заданному углу α. Периферия алмазного круга осуществляет заточку. При этом круг должен вращаться по направлению на инструмент.

Столик же располагают в вертикальной плоскости по заданному углу α. Периферия алмазного круга осуществляет заточку. При этом круг должен вращаться по направлению на инструмент. - Затем (при необходимости) затачивается передняя поверхность. Процедура выполняется торцом алмазного круга. Для этого инструмент кладут на подручник боковой плоскостью.

- Потом затачивается радиус закругления.

- Далее, производится измерение углов по шаблонам. Для измерений может использоваться стандартный угломер, линейка и нониус.

- При завершении обработки алмазным кругом может потребоваться шлифовка (доводка осуществляется самим алмазным кругом).

СПРАВКА: Шаблоны можно купить или сделать специальные трафареты из металла самостоятельно.

Техника безопасности

Важным моментом при работе с таким оборудованием, как алмазный круг, является соблюдение техники безопасности:

- Первым делом мастер должен обеспечить себя минимальным комплектом экипировки – защитные очки (экран) и защитный кожух.

- Во избежание попадания спиленных частиц металла в дыхательные пути следует заранее позаботиться о вентиляции рабочего пространства.

- Заранее следует убедиться в исправности всех механизмов и оборудования, в том числе, проверить крепление алмазных кругов. Угол раскрытия кожуха круга не должен быть больше 90°, а по отношению к горизонтальной линии угол раскрытия не может быть больше 65°.

- Инструмент нельзя держать на весу. В качестве опоры для резца следует использовать подручник. Последний должен быть зафиксирован как можно ближе к кругу (расстояние не более 3 мм между кругом и подручником).

- В случаях, когда шлифовальное оборудование издает биение или потрескивание, работу нужно немедленно прекратить.

- Необходимо контролировать силу прижимания резца к шлифовальному кругу. Чрезмерное нажатие может повлечь порчу как резца, так и алмазного круга.

- Алмазный круг должен вращаться в таком направлении, чтобы когда резец прижимается к нему, искры летели вниз.

Советы и рекомендации

Предлагаем вашему вниманию несколько советов и примечаний от мастеров, которые помогут осуществить заточку резца на алмазном круге более эффективно и без повреждений оборудования и инструмента:

- Признак правильной обработки детали – она должна иметь выпуклую кромку.

- Следует избегать любых излишних неровностей – они могут испортить резец.

- Необходимо постоянно отслеживать углы заточки.

- Если держать инструмент в постоянном движении – это поможет добиться гладкой кромки.

- Если увеличить частоту вращения алмазного круга, то увеличится производительность процесса. Однако это может быть чревато прижогами на поверхности инструмента, вследствие чего изменится структура его материала.

- Важно не только правильно расположить резец, но и правильно установить алмазный круг на станок. Диск должен вращаться в ту же самую сторону, что и вал аппаратуры.

- Следует делать перерывы в работе, чтобы дать инструменту остыть (можно охлаждать водой).

- Не стоит пренебрегать требованиями техники безопасности.

Круг для заточки резцов на токарный станок

Круг для заточки резцов на токарный станок

Кроме того, при заточке могут образоваться прижоги и трещины в поверхностном слое лезвия. Заточку передней поверхности выполняют торцом шлифовального круга, при этом резец размещают на подручнике, базируя его относительно боковой плоскости. Заточку резцов производят на точильно-шлифовальных и универсально-заточных станках. С увеличением скорости вращения круга возрастает производительность заточки резца, но при этом на обрабатываемой поверхности могут появиться прижоги. Для равномерного изнашивания шлифовального круга резец необходимо перемещать по столику относительно рабочей поверхности круга, т.е. совершать осциллирующее движение D Sociv. Повороты вокруг осей А, Б и В можно осуществлять в любом из двух направлений от 0 до 360°(цсна деления шкал Г). Если же правый резец имеет отрицательные значения этих углов, то направление его поворота вокруг осей А и Б меняют на противоположное.

Если же правый резец имеет отрицательные значения этих углов, то направление его поворота вокруг осей А и Б меняют на противоположное.

Заточка резцов на универсально-заточных станках производится в трехповоротных тисках (рис. 2.10). Поворотом колен и узла крепления вокруг осей А, Б и В резец устанавливаются в необходимом для заточки задней и передней поверхностей положении. Интенсивность изнашивания зависит от механических свойств заготовки, наличия СОЖ, усилия и скорости резания. В процессе резания металла резец изнашивается вследствие трения сбегающей стружки о его переднюю поверхность и задних поверхностей — о заготовку. На рис. 2.10, б стрелками указаны направления поворота для правого резца с положительными передними углами у и X. Заточка резца в трехноворотных тисках: а — первоначальное положение, б — заточка передней поверхности лезвия, в — заточка главной задней поверхности лезвия, 1 — шлифовальный круг, 2 — резец, 3 — основание, 4, 5 — колена, 6 — узел крепления резца, Л у — передняя поверхность лезвия, 0 Л , 0 Б , 0 В — углы поворота относительно осей соответственно А, Б и В: а — главный задний угол лезвия, у — главный передний угол лезвия, X — угол наклона главной режущей кромки, — направление движения поперечной подачи.

Круг для заточки резцов на токарный станок

Изношенный инструмент необходимо перетачивать. Абразивный материал шлифовального круга выбирают в соответствии с материалом лезвия. При заточке резцов из быстрорежущей стали рекомендуются шлифовальные круги твердостью С1 (см. табл. 2.15) с окружной скоростью 23—25 м/с, из твердых сплавов ВК6, ВК8 и Т5К10 — круги с керамической связкой, имеющие твердость Cl, СМ1 или СМ2 и скорость 18—22 м/с, или бакелитовой связкой твердостью С2 и С1 и скоростью 22—26 м/с, из твердого сплава Т30К4 — круги с керамической связкой, имеющие твердость СМ1, СМ2, Ml—М3 и скорость 10—12 м/с, или с бакелитовой связкой с твердостью СМ1 и СМ2 со скоростью 12—15 м/с. Заточка резца на точильно-шлифовальном станке: 1 — резец, 2 — шлифовальный круг, 3 — поворотный столик, а — угол поворота столика в вертикальной плоскости, D, — направление главного движения резания, D s — направление движения подачи, D sосц — направление осциллирующего движения. Резец может затачивать сам рабочий, получивший соответствующий инструктаж по технике безопасности. Хотя следы износа наблюдаются на передних и задних поверхностях режущих лезвий, за критерий износа принимается наибольшая высота изношенной контактной площадки на задней поверхности резца.

Хотя следы износа наблюдаются на передних и задних поверхностях режущих лезвий, за критерий износа принимается наибольшая высота изношенной контактной площадки на задней поверхности резца.

Необходимо заточить правый проходной резец, обеспечив следующие геометрическими параметрами режущей части: а = 8°, у = 12°Д = 10°, (р = 45° и. Заточку осуществляют периферией круга, поэтому задняя поверхность лезвия резца получается не плоской, а вогнутой, величина этой вогнутости при диаметре круга 300—400 мм незначительна. При заточке задней поверхности лезвия резца столик поворачивают в вертикальной плоскости на заданный задний угол а, а резец кладут на подручник опорной поверхностью так, чтобы его режущая кромка располагалась горизонтально. При заточке задней поверхности лезвия резца (рис. 2.10, в) углы поворота вокруг осей А, Б и В рассчитывают по формулам: Рис. 2.10.

Резец 1 устанавливают на поворотный столик 3> а затем вручную, с усилием 20—30 Н, прижимают к шлифовальному кругу 2. В этом случае сила резания дополнительно прижимает резец к подручнику, что повышает качество режущей кромки: она обладает меньшей шероховатостью при незначительном выкрашивании. После этого необходимо колено 4 повернуть вокруг оси А на угол 0 А , определяемый по формуле. которая после преобразования принимает вид. При заточке левых резцов изменяется направление поворота вокруг оси В. Процесс заточки на точильно-шлифовальных станках довольно прост, однако на этих станках трудно выдержать точные геометрические параметры режущей части резца. На основании 3, которым тиски крепятся к столу станка, имеются колена 4 и 5. Для настройки тисков на заданные геометрические параметры режущей части резца 2 необходимо установить резец в начальное положение относительно шлифовального круга 1 (рис. 2.10, а). Рис.

В этом случае сила резания дополнительно прижимает резец к подручнику, что повышает качество режущей кромки: она обладает меньшей шероховатостью при незначительном выкрашивании. После этого необходимо колено 4 повернуть вокруг оси А на угол 0 А , определяемый по формуле. которая после преобразования принимает вид. При заточке левых резцов изменяется направление поворота вокруг оси В. Процесс заточки на точильно-шлифовальных станках довольно прост, однако на этих станках трудно выдержать точные геометрические параметры режущей части резца. На основании 3, которым тиски крепятся к столу станка, имеются колена 4 и 5. Для настройки тисков на заданные геометрические параметры режущей части резца 2 необходимо установить резец в начальное положение относительно шлифовального круга 1 (рис. 2.10, а). Рис.

2.9. Заточка и доводка резцов. Круг должен вращаться по направлению к резцу, как показано на рис. 2.9. При заточке передней поверхности лезвия резца (рис. 2.10, 6) узел крепления 6 поворачивают вокруг оси В на угол 0 В , равный углу ф, а затем колено 5 — вокруг оси Б на угол 0 Б = X. Для заточки резцов из быстрорежущей стали на точильно-шлифовальных станках используют шлифовальные круги из электрокорунда с керамической связкой, а для заточки твердосплавных резцов — из черного карборунда с керамической или бакелитовой связкой.

Для заточки резцов из быстрорежущей стали на точильно-шлифовальных станках используют шлифовальные круги из электрокорунда с керамической связкой, а для заточки твердосплавных резцов — из черного карборунда с керамической или бакелитовой связкой.

Заточку твердосплавных резцов выполняют в два приема: предварительную — шлифовальным кругом зернистостью 40—215 и твердостью М3 или СМ1, окончательную — кругом зернистостью 22—16 той же твердости. В узле крепления 6 зажат резец. Заточка резцов на точильно-шлифовальных станках (рис. 2.9) осуществляется следующим образом. Поэтому для получения более точных значений углов резания и необходимой шероховатости резцы следует затачивать на универсально-заточных или специальных станках с последующей доводкой.

Смотрите также

Круг алмазный шлифовальный

Заточные круги алмазные по назначению пользуют для заточки пил изготовленных из твёрдых сплавов, с их помощью выполняют доработку напаек, они незаменимы…

Прокат стальной горячекатаный круглый марка стали

Меньшие диаметры гладкой арматуры 6 — 10 мм продаются также в бухтах.

При этом отклонения по диаметру, масса одного метра и площадь поперечного сечения…

При этом отклонения по диаметру, масса одного метра и площадь поперечного сечения…Круг 03х17н14м3

Круг нержавеющий жаропрочный 03Х17Н14М3. Область применения. Это также благотворно воздействует на способность приобретать первоначальный вид после…

12х17 круг

12Х17. T E 10- 5 a106 l r C R 109 Град МПа 1/Град Вт/(м·град) кг/м3 Дж/(кг·град) Ом·м T E 10- 5 a106 l r C R 109. Структура стали 12Х17 полностью…

14х17н2 круг 12 калиброванный

Круг нержавеющий 14Х17Н2(ЭИ-268) горячекатаный 150 мм ГОСТ 5949-75, ГОСТ 2590-2006. Круг нержавеющий 14Х17Н2(ЭИ-268) шлифованый 2,6 мм Серебрянка,ГОСТ…

Часто задаваемые вопросы — Wood Turners Wonders

Q: Какие диски с зернистостью CBN мне следует купить?

О: Это зависит от вашего стиля. Если вы часто меняете форму инструментов или время от времени изготавливаете некоторые из своих собственных инструментов, выберите круг с зернистостью 80 в качестве круга с низкой зернистостью. Если вы не часто пользуетесь этим типом шлифовки, то берите зернистость 180. Для заточки и подкрашивания ваших инструментов мы рекомендуем 350 или 600. Круг 350 лучше подходит для более мягкой инструментальной стали, такой как M2, в то время как 600 хорошо работает с M42 и металлическим порошком. Использование нашей палки Wonder Slick Stick рекомендуется с обеими этими зернистостями, чтобы содержать колесо в чистоте и не забиваться частицами металла. Они оставят страшный острый край на вашем инструменте и удалят очень мало металла, оставив вам инструмент, который прослужит намного дольше. Мы предлагаем вам прочитать статью Тома Вирсинга в разделе нашего блога для получения дополнительных указаний.

Если вы не часто пользуетесь этим типом шлифовки, то берите зернистость 180. Для заточки и подкрашивания ваших инструментов мы рекомендуем 350 или 600. Круг 350 лучше подходит для более мягкой инструментальной стали, такой как M2, в то время как 600 хорошо работает с M42 и металлическим порошком. Использование нашей палки Wonder Slick Stick рекомендуется с обеими этими зернистостями, чтобы содержать колесо в чистоте и не забиваться частицами металла. Они оставят страшный острый край на вашем инструменте и удалят очень мало металла, оставив вам инструмент, который прослужит намного дольше. Мы предлагаем вам прочитать статью Тома Вирсинга в разделе нашего блога для получения дополнительных указаний.

Q: Я слышал, что кругами из CBN можно затачивать только определенные типы стали. Чего мне следует избегать?

A: Держитесь подальше от мягких сталей; алюминиевые, латунные и высокоуглеродистые инструменты, и это лишь некоторые из них. Хорошее эмпирическое правило заключается в том, что если от измельчаемого предмета вылетает много искр, не приобретайте постоянную привычку его шлифовать. Иногда это нормально, если вы вернетесь к заточке высококачественной стали, чтобы очистить поры в круге.

Иногда это нормально, если вы вернетесь к заточке высококачественной стали, чтобы очистить поры в круге.

Вопрос: У тебя так много стилей колес. Какой из них я должен получить?

О: Все наши колеса имеют одинаковую конструкцию (кроме колеса в стиле Tormek с нейлоновым центром) и имеют нашу знаменитую пожизненную гарантию. Круги с закругленными кромками отлично подходят для заточки небольших долбяков и скребков с закругленными концами. Основная причина этого в том, что инструмент можно держать прямо на платформе и просто перемещать по краю круга. Колеса с зернистостью по бокам, такие как 4 в 1 (у которого также есть радиус) и Mega Square, отлично подходят для выполнения неполых шлифовок на перекосах. Наша новая платформа для заточки Kodiak имеет приспособление для удержания перекоса в правильном положении при использовании стороны колеса. Наши спартанские колеса имеют ширину 1 дюйм и ¼ дюйма сбоку. Наши кромочные колеса Radius имеют 1,5-дюймовую сторону с радиусом ¼ дюйма по краю и без песка на стороне. Наши колеса 4-1 имеют ширину 1,25 дюйма, радиус ¼ дюйма и 1 дюйм сбоку. Наше колесо Mega Square имеет ширину 1,5 дюйма, без радиуса и 1 дюйм по бокам. Наши круги типа Tormek выпускаются в похожем стиле, предназначенном для использования на шлифовальных машинах Tormek; Spartan 10 дюймов шириной 2 дюйма со стальной полосой вокруг нейлона и без песка по бокам. Они подходят ко всем 10-дюймовым колесам Tormek. Tornado Tormek имеет размеры 10 x 2 дюйма с 1 дюймом по бокам и изготовлен из алюминия 6061, как и другие колеса. Tornado Jr предназначен для Tormeks модели T-4 и имеет размер 1,5 x 8 дюймов. Размеры оправки вала: 5/8 или ¾ для 8-дюймовых колес, ½ для 6-дюймовых колес и 12 мм для колес Tormek. Пожалуйста, ознакомьтесь с нашим разделом видео, чтобы увидеть подробное объяснение наших колес.

Наши колеса 4-1 имеют ширину 1,25 дюйма, радиус ¼ дюйма и 1 дюйм сбоку. Наше колесо Mega Square имеет ширину 1,5 дюйма, без радиуса и 1 дюйм по бокам. Наши круги типа Tormek выпускаются в похожем стиле, предназначенном для использования на шлифовальных машинах Tormek; Spartan 10 дюймов шириной 2 дюйма со стальной полосой вокруг нейлона и без песка по бокам. Они подходят ко всем 10-дюймовым колесам Tormek. Tornado Tormek имеет размеры 10 x 2 дюйма с 1 дюймом по бокам и изготовлен из алюминия 6061, как и другие колеса. Tornado Jr предназначен для Tormeks модели T-4 и имеет размер 1,5 x 8 дюймов. Размеры оправки вала: 5/8 или ¾ для 8-дюймовых колес, ½ для 6-дюймовых колес и 12 мм для колес Tormek. Пожалуйста, ознакомьтесь с нашим разделом видео, чтобы увидеть подробное объяснение наших колес.

В: Подойдут ли колеса к моей шлифовальной машине?

О: Скорее всего, да. Большинство 8-дюймовых шлифовальных машин имеют вал 5/8, а некоторые (8 дюймов Baldor) имеют валы ¾ дюйма, и мы предлагаем оба размера. Наши 6-дюймовые колеса имеют валы диаметром ½ дюйма, как и большинство 6-дюймовых шлифовальных машин. У нас есть понижающая втулка от 5/8 до ½ дюйма для этих необычных кофемолок. Наши колеса Radius Edge, Mega Square и 4-1 имеют ступицы шириной 1,25 дюйма, поэтому они подходят для большинства валов длиной 2 дюйма и имеют место для комплектов самоустанавливающихся шайб. Наши спартанские ступицы колес имеют ширину 1 дюйм, оправку 5/8 и длину ступицы 1 дюйм. Возможно, потребуется приобрести дополнительные плоские шайбы, чтобы убедиться, что резьба на валу достает до спартанского колеса, или если желательно сохранить защитный кожух на кофемолке. Также может быть необходимо установить плоскую шайбу между колесом и двигателем, чтобы сохранить защитный кожух и обеспечить достаточный зазор.

Наши 6-дюймовые колеса имеют валы диаметром ½ дюйма, как и большинство 6-дюймовых шлифовальных машин. У нас есть понижающая втулка от 5/8 до ½ дюйма для этих необычных кофемолок. Наши колеса Radius Edge, Mega Square и 4-1 имеют ступицы шириной 1,25 дюйма, поэтому они подходят для большинства валов длиной 2 дюйма и имеют место для комплектов самоустанавливающихся шайб. Наши спартанские ступицы колес имеют ширину 1 дюйм, оправку 5/8 и длину ступицы 1 дюйм. Возможно, потребуется приобрести дополнительные плоские шайбы, чтобы убедиться, что резьба на валу достает до спартанского колеса, или если желательно сохранить защитный кожух на кофемолке. Также может быть необходимо установить плоскую шайбу между колесом и двигателем, чтобы сохранить защитный кожух и обеспечить достаточный зазор.

Q: Должен ли я получить ½ HP Rikon или я должен купить 1 HP?

A: Это зависит от: Если вы посмотрите видео о времени запуска, то совершенно очевидно, что 1 HP готов к работе через 2 секунды. ½ HP занимает 7-10 секунд в зависимости от используемых колес. Это действительно главное почтение. Обе машины справятся со своей работой, главным образом потому, что при использовании с кругами из CBN требуется небольшое давление, потому что круги режут так же, как и круг. Если вы часто меняете форму инструментов (например, тяжелое шлифование), то было бы разумно приобрести одну лошадь, так как ее дополнительная мощность будет означать более длительный срок службы в долгосрочной перспективе.

½ HP занимает 7-10 секунд в зависимости от используемых колес. Это действительно главное почтение. Обе машины справятся со своей работой, главным образом потому, что при использовании с кругами из CBN требуется небольшое давление, потому что круги режут так же, как и круг. Если вы часто меняете форму инструментов (например, тяжелое шлифование), то было бы разумно приобрести одну лошадь, так как ее дополнительная мощность будет означать более длительный срок службы в долгосрочной перспективе.

В: Какую лампу купить?

О: Выбор лампы зависит от нескольких факторов. Где я хочу его разместить, для чего он будет использоваться и как я захочу его установить? Если вы планируете установить лампу на переднюю бабку токарного станка, мы считаем, что лучшими лампами для них являются модели Aurora или Quasar. Основная причина этого заключается в том, что гибкая трубка на этой лампе входит в боковую часть корпуса лампы под углом 90 градусов, в отличие от Super Nova и Beacon, у которых гибкая трубка входит в заднюю часть головки лампы. это 9Ориентация под углом 0 градусов позволяет сделать более изящную дугу на поверхности чаши для видимости внутренней поверхности поворота. Все наши лампы, кроме Galaxy, имеют шейки длиной 30 дюймов, которые остаются на месте, куда бы вы их ни поставили. Мы предлагаем анкерные пластины для тех, кто хочет использовать ваши лампы на деревянной поверхности. Super Nova предлагает самую яркую лампу. Модель Beacon хороша для небольших токарных станков и для использования с нашей дорожкой Lathe для изучения полых форм. Galaxy отлично подходит для небольших токарных станков, настольных шлифовальных станков, спиральных пил, сверлильных станков и ленточных пил.

это 9Ориентация под углом 0 градусов позволяет сделать более изящную дугу на поверхности чаши для видимости внутренней поверхности поворота. Все наши лампы, кроме Galaxy, имеют шейки длиной 30 дюймов, которые остаются на месте, куда бы вы их ни поставили. Мы предлагаем анкерные пластины для тех, кто хочет использовать ваши лампы на деревянной поверхности. Super Nova предлагает самую яркую лампу. Модель Beacon хороша для небольших токарных станков и для использования с нашей дорожкой Lathe для изучения полых форм. Galaxy отлично подходит для небольших токарных станков, настольных шлифовальных станков, спиральных пил, сверлильных станков и ленточных пил.

Какой шлифовальный круг лучше всего подходит для заточки токарных инструментов?

Последнее обновление 18 ноября 2022 г., 11:57

Далее на этой странице

Какой тип круга используется для заточки режущих инструментов

Режущие инструменты очень прочны, и их часто можно резать только с помощью алмазных кругов . Эти типы кругов используются для шлифования. Они используют промышленные алмазы, которые связаны и могут прорезать периферию. Это лучший вариант для использования при работе с жесткими материалами, такими как твердосплавные режущие наконечники, драгоценные камни или бетон.

Эти типы кругов используются для шлифования. Они используют промышленные алмазы, которые связаны и могут прорезать периферию. Это лучший вариант для использования при работе с жесткими материалами, такими как твердосплавные режущие наконечники, драгоценные камни или бетон.

Какой шлифовальный круг лучше всего подходит для заточки токарных инструментов?

Точильный камень для токарного станка полезен, когда дело доходит до заточки любых деревянных инструментов. Если вы используете кофемолку с серыми кругами, они нерафинированные. Этот прочный алюминиевый абразив в основном полезен для шлифования углеродистой стали. Вы обнаружите, что они недостаточно сильны, чтобы работать на высокой скорости. С превосходным белым или розовым кругом из оксида алюминия необходимо затачивать дорогие токарные инструменты из быстрорежущей стали. Голубые керамические или микрокристаллические круги даже лучше, чем розовые, а колеса с металлическим покрытием из CBN (кубического нитрида бора) являются лучшими.

Какая зернистость лучше всего подходит для заточки токарных инструментов?

Мы рекомендуем использовать 350 или 600 для эффективной заточки и подкраски ваших инструментов. Эти два варианта являются лучшими, потому что они могут создавать очень острые края без удаления слишком большого количества металла. Использование этого метода делает инструменты более долговечными.

Какой зернистостью круг из CBN для токарных инструментов

Необходимая зернистость определяется типом выполняемой вами работы. В зависимости от вашего стиля вам понадобится круг с зернистостью 80 или 180. Для потребителя, которому нравится перекраивать инструменты, зернистость 80 является идеальным стандартом. Этот уровень также поможет вам создавать инструменты, если вы станете более продвинутым. Зернистость 180 лучше всего подходит для людей, которые не так много шлифуют.

Какой шлифовальный круг лучше всего подходит для инструментальной стали?

Как шлифовать инструментальную сталь?

- Вам потребуется выполнить черновую обработку большей части заготовки за один проход, чтобы избежать поперечной подачи.

Вы должны справиться с этим, если угол колеса острый. На такой скорости можно за один раз справиться с запасом 0,003–0,010 дюйма.

Вы должны справиться с этим, если угол колеса острый. На такой скорости можно за один раз справиться с запасом 0,003–0,010 дюйма. - Рекомендуется начать с одной стороны и продолжать движение, пока не увидите, что колесо притупилось. На этом этапе вы можете начать с острого угла другой стороны.

- Убедитесь, что колесо хорошо зачищено, чтобы избежать травм. Постоянно исправлять его, даже если это утомительно.

- Когда сталь начнет остывать, вы можете доработать инструмент кругом со свежей заправкой. Как только вы увидите, что колесо затупилось, то можете остановиться. Если двигаться дальше, сталь будет нагреваться, сосать и деформироваться.

Какой инструмент лучше всего подходит для шлифовки металла?

Подобные абразивные инструменты используются при очистке, чистовой обработке, резке и шлифовке нержавеющей стали. Однако есть существенные различия в способах их изготовления.

Абразивы с покрытием, специально предназначенные для обработки нержавеющей стали, хорошо снижают накопление тепла. Это происходит потому, что они сделаны с дополнительным слоем покрытия.

Это происходит потому, что они сделаны с дополнительным слоем покрытия.

Проволочные щетки изготавливаются из проволоки из нержавеющей стали для очистки металла путем его шлифовки при более низком давлении. Чрезмерное давление приведет к преждевременному выходу троса из строя, если вы попытаетесь применить силу. Когда дело доходит до резки металла, они лучше всего подходят для очистки сварных швов или поверхностей материалов. Они неэффективны для удаления основных материалов, потому что они недостаточно прочны для этого. Вы можете максимально увеличить срок службы круга и эффективность резки, применяя этот метод.

Для точной резки следует использовать круги диаметром 0,045 дюйма. Это наиболее распространенные в отрасли колеса, но вы можете попробовать колеса диаметром 1 мм, если у вас есть бюджет. Из-за их тонкости вы можете намного проще свести к минимуму накопление тепла. Вы можете рассчитывать на более быструю резку, поскольку будет удалено меньше материала.

Если вам нужно быстро пройти большое количество материала, лучше всего подойдут шлифовальные круги. Используя эту меру, придется пожертвовать плавностью хода ради скорости. Это лучший вариант, если металл, который вы хотите разрезать, не требует специальной обработки.

Используя эту меру, придется пожертвовать плавностью хода ради скорости. Это лучший вариант, если металл, который вы хотите разрезать, не требует специальной обработки.

Если вам нужно работать с нержавеющей сталью, вы можете попробовать лепестковые диски. Этот станок может одновременно шлифовать и отделывать заготовку. Вам не нужно будет чередовать продукты во время работы, что сэкономит ваше время и деньги. Первоначальная покупка обойдется вам дороже, но это обеспечит вам более качественный конечный продукт, что оправдывает затраты. Менее опытные операторы предпочтут это, потому что это повышает ценность и эффективность.

Как выбрать шлифовальный круг?

При выборе подходящего шлифовального круга вы узнаете, какая мощность шлифовального станка вам нужна. Подумайте об этом внимательно, потому что более сложные колеса потребуют более мощных машин. Если ваше устройство имеет меньшую стандартную мощность, следует использовать более мягкое колесо.

Как быстрее всего шлифовать металл?

Угловая шлифовальная машина служит одним из самых быстрых способов шлифовки металла. Если вы оснастите эту машину абразивным диском для резки металла, она сможет легко обрабатывать большинство типов металлов. Вы сможете резать все виды металла, включая болты, уголки, арматуру и даже листовой металл. Главный недостаток – диски быстро изнашиваются. Вы должны убедиться, что режете медленно и уменьшаетесь в диаметре по мере их использования. Если это для черного металла, используйте алмазный резак.

Если вы оснастите эту машину абразивным диском для резки металла, она сможет легко обрабатывать большинство типов металлов. Вы сможете резать все виды металла, включая болты, уголки, арматуру и даже листовой металл. Главный недостаток – диски быстро изнашиваются. Вы должны убедиться, что режете медленно и уменьшаетесь в диаметре по мере их использования. Если это для черного металла, используйте алмазный резак.

Какие существуют типы шлифовальных кругов?

Существует три разных типа шлифовальных кругов. Тип 1 — захватывающие круги, тип 27 — шлифовальные круги и тип 28 — шлифовальные круги.

Что такое зернистость и марка шлифовального круга?

Размер зерна варьируется от (16 до 24 единиц), если он считается крупным. Вы также можете купить его в среднем диапазоне (зернистость 36–60). Наиболее приемлемый вариант, который вы можете купить, находится в диапазоне (зернистость 80-120). Вы можете ожидать, что шлифовальные круги постоянно имеют зернистость от 24 до 100.