Лазерное плакирование: Лазерная плакировка IPG Photonics Corporation

Содержание

Плакирование — Инструмент, проверенный временем

Лазерное плакирование заключается в расплавлении предварительно нанесенного на поверхность детали материала, который затем растекается по ней с последующим быстрым за — ■ твердением. При этом обеспечивается получение поверхностного слоя с заданными свойствами путем нанесения определенных специальных металлов, сплавов иг, п. с условием минимального оплавления поверхности детали для наименьшего проникновения материала основы в плакирующий слой. Наличие значительного количества материала детали в плакирующем слое может существенно ухудшить его свойства.

Для плакирования используются материалы, как правило, сплавы с высокой температурой плавления, наносимые на детали-матрицы из материалов (металлов и сплавов) с достаточно низкой температурой плавления.

Плакирующими материалами для повышения твердости обычно являются Со, Ni или сплавы па основе железа и применяются для уменьшения износа, увеличения коррозионной стойкости и др. 174). Этот метод достаточно хорошо изучен и опробован. Так, нагрев покрытий и их сплавление с материалом основы выполняли па шестернях, валах, кулачках, поверхностях отверстий цилиндров, канавках для поршневых колец, гнездах клапанов и др. {59]. Для упрочнения поверхности пламенем наносились

174). Этот метод достаточно хорошо изучен и опробован. Так, нагрев покрытий и их сплавление с материалом основы выполняли па шестернях, валах, кулачках, поверхностях отверстий цилиндров, канавках для поршневых колец, гнездах клапанов и др. {59]. Для упрочнения поверхности пламенем наносились

самофлюсующиеся сплавы (никелъ- кобальтовые с высоким содержанием хрома) с последующим лазерным оплавлением. Присутствие в этих сплавах достаточных концентраций бора,

кремния и карбида вольфрама обеспечивает снижение температуры плавления их и действие самофлюсования.

Можно также использовать метод плазменного нанесения плакирующих покрытий 1Пат. Re 29815 (США)]. Сканирующий или стационарный лазерный луч сплавляет такие покрытия с основой получением однородного химического состава и микроструктуры и заданных нзносо — н коррозионно-стойких свойств [59].

Оптимальные экспериментальные условия, используемые для лазерного плакирования, приведены в [59, 74]. В этих работах представлены плакирующие материалы, технологические режимы и особенности их обработки.

Рассмотрим конкретные покрытия.

Покрытия из сплавов на основе кобальта, используемые как износо — и коррозионно-стойкие [74]. Износостойкость этих сплавов обусловлена наличием твердых интерметаллических фаз в виде дендритов, находя — щихс5! в твердом растворе эвтектической матрицы. Состав этой фазы с готот — ноу па копан ной гексагональной решеткой находится примерно между CoMoSi и CoaMosSi. Коррозионная стойкость обеспечивалась содержанием хрома примерно 1/„ в интерметаллической фазе и % в твердом растворе. Для предотвращения образования карбидов содержание углерода не превышало 0,08%. В кобальтовом сплаве объем юперкеталли ческой фазы составлял 0,5. Такой сплав был оплавлен на поверхности стали (2,25 % Сг, 1 % Мо). Один проход луча лазера позволил получить покрытие толщиной в—7 мм и шириной 10 мм ври обработке матрицы с плакирующим материалом в виде порошка. Разбавление плакирующего сплава матрицей было менее 5 % массовых долей,

Покрытие из стеллитных сплавов. Сплав в виде прутка диаметром 3 мм был сплавлен со стальной подложкой при ее минимальном растворении. Уложенные на деталь стержни из стеллитового сплава при прохождении луча лазера последовательно плакируют поверхность детали. Скорость осаждении ~1 кг/ч была получена при мощности излучения лазера 3 кВт.

Сплав в виде прутка диаметром 3 мм был сплавлен со стальной подложкой при ее минимальном растворении. Уложенные на деталь стержни из стеллитового сплава при прохождении луча лазера последовательно плакируют поверхность детали. Скорость осаждении ~1 кг/ч была получена при мощности излучения лазера 3 кВт.

Полученное покрытие по составу содержало до 51% Со, 31% Сг, 13 % W. Состав и микроструктура достаточно равномерно распределены по толщине покрытия, причем введение растворенной подложки в покрытие ие превышало о %. Твердость покрытия составляла 730 МПа.

Температурные режимы плакировании для растворения крупных карбидов СТЄ..ЛИТНОГО сплава приведены в работе [21}. При лазерной обработке стеллитиые прутки плавятся при температуре —1335 °С и далее происходит их перегрев до 1649 °С. После обработки слой охлаждается со скоростью 650°С/с до 1335 °С и со скоростью 40°С/с — до комнатной температуры

Обработка плакирующего слоя в науглероживающей атмосфере позволяет достичь температуры плавления поверхности до 1426 °С.

Плакирование кремнием. Покрытие из кремния (температура плавления 1430Х) наносилось на подложку с низкой температурой плавления (диапазон температур 508—649 °С) из алюминиевого сплава с содержанием кремния 17 %. При лазерной обработке происходит плавление слоя кремниевого порошка (размер частин 44 мкм)

тонкого слоя поверхности подложки. В полученной микроструктуре наблюдаются частицы кремния, внедренные в А1 — Si эвтектическую матрицу. Причем их объем составлял 0,53 — 0,73, соответствуя 53—69 % кремния. При твердости этих частиц —9800 МПа присутствие их в области расплава доводит твердость этой зоны до 4000 МП», в та время как средняя твердость подложки из алюминиевого сплава была 1250 МПа.

Покрытие из плотной матрицы с частицами карбида вольфрама. Матрица из смеси частиц карбида вольфрама (размер частиц —0,5 мм) и порошка железа (размер —44 мкм) наносилась на поверхность малоуглеродистой стали без связки, причем во время лазерной обработки карбид вольфрама не плавится. Уменьшение возможности разложения WC достигается «погружением* частиц карбида в мелкий порошок железа. После лазерной обработки твердость (средняя) частиц карбида вольфрама составляет И 000 МПа, в то время как в окружающей матрице 8700 МПа. Металл о — графический анализ показывает, что на частице WC присутствует область взаимодействия карбида с железом порошка во время обработки.

Уменьшение возможности разложения WC достигается «погружением* частиц карбида в мелкий порошок железа. После лазерной обработки твердость (средняя) частиц карбида вольфрама составляет И 000 МПа, в то время как в окружающей матрице 8700 МПа. Металл о — графический анализ показывает, что на частице WC присутствует область взаимодействия карбида с железом порошка во время обработки.

Покрытие окисью алюминия. С помощью лазерной обработки было проведено плакирование окисью алюминия (температура плавления 2063 °С) ал змнниевого сплава. Твердость полученного покрытия составляет 20 000—23 500 МПа.

Технология плакирования металлов. Производство биметаллов.

Плакирование представляет собой нанесение на матрицу базового металла листов иного металла. Плакированными называются металлы, покрытые каким-либо металлическим или неметаллическим материалом. Если плакирующий слой металлический, то такой материал называется биметаллом или двухслойным металлом. Может быть соединено три и более различных металлов и неметаллов, такой материал называется трехслойным или композиционным. Плакирование металлов обеспечивают бездефектное соединение при получении широко применяемых в электротехнической и машиностроительной практике многослойных материалов.

Плакирование металлов обеспечивают бездефектное соединение при получении широко применяемых в электротехнической и машиностроительной практике многослойных материалов.

Плакирование (послойное соединение) металлов осуществляется множеством способов:

- Пакетная горячая прокатка. Наиболее распространенный в настоящее время термомеханический способ плакирования заключается в том, что на матрицу основного металла накладывают с одной или обеих сторон листы другого металла, затем весь пакет подвергают горячей прокатке. В результате термодиффузии на границе раздела металлов получают прочное многослойное изделие.

- Холодной прокатка. Используют при получении двух или трехслойных плакированных полос холодной прокаткой, например Al + Fe + Al или Cu + Fe + Cu;

- Комбинированное литье. В изложницу для слитков закладывают перфорированные разделительные листы, отмечающие положение будущей плоскости соединения между различными металлами, затем их заливают одновременно из двух ковшей через две воронки, контролируя равенство высот зеркала жидкого металла в обеих частях изложницы.

Затем биметаллический слиток прокатывают на плакированные листы или фасонные профили;

Затем биметаллический слиток прокатывают на плакированные листы или фасонные профили; - Комбинация жидкого и твердого металла. Твердую плиту укладывают в заготовку для слитка, а затем заливают вокруг нее жидкий металл. Соединение (схватывание слоев) обеспечивается затем во время прокатки биметаллического слитка.

- Сварка взрывом. Методика применяется для создания изделий специального назначения или соединения пар материалов, которые сложно плакировать другими способами. Взрыв позволяет соединить металлы, которые не растворяются друг в друге, при повышенной температуре образуют интерметаллическое соединение и различаются по уровню сопротивления деформации. На поверхность металлического плакирующего листа, расположенного под углом к основе, укладывается взрывчатка с детонатором. Во время взрыва пластины соударяются и возникает струя металла, выходящая из поверхности обеих слоев. Процесс деформации протекает при перепаде давления от нормального атмосферного до 15 МПа (соответствует движению фронтов ударных волн).

- Волочение трубы с сердечником. Этот способ применяют для плакирования проволоки.

- Наплавка. Этот метод отличается отсутствием разбавления рабочего слоя основным металлом. При плакировании этим способом на поверхность изделия из основного металла кладут лист плакирующего металла. Образовавшийся пакет просовывают между электродами контактно-сварочной машины. Образуется биметаллическое изделие с прочно приваренным плакирующим слоем большой толщины (до 5—8 мм), которое необходимо механически обработать (шлифованием, полированием), так как поверхность получается недостаточно ровной и имеет отпечатки электродов.

Вне зависимости от того, каким методом осуществляется сжатие материалов, процесс плакирования изделия в общем виде состоит из следующих этапов:

Несмотря на большое разнообразие технологических процессов получения плакированных металлов способом совместной пластической деформации, принципиальная схема способа сводится к следующим операциям:

- Подготовка поверхности заготовки, включая ее механическую и химическую очистку от внешних загрязнений и окислов.

- Фиксация на поверхности заготовки листового, трубчатого или порошкового материала, из которого будет формироваться плакирующий слой. Подготовка пакета листовых металлов либо пакетной ленты для биметалла, триметалла и пр.

- Приложение усилия сжатия, которое вызывает взаимную деформацию металлов, достаточную для возникновения между ними атомарных связей.

Плакирование применяют для покрытия как штучных, так и погонных изделий (лента, труба, пруток). При этом используются различные виды специализированного кузнечно-прессового оборудования (штамповочное, экструзионное и прокатное), а также установки для сварки взрывом и лазерные аппараты. Поэтому технологические процессы нанесения плакировки могут быть как циклическими, так и непрерывными. В зависимости от производственных задач при плакировании может обрабатываться до пяти-шести слоев металла (вместе с основными), при этом толщина плакирующих слоев может составлять от десятых до единиц миллиметров.

Важным условием плакирования является сочетаемость металлов основы и плакирующего слоя, которая зависит от однородности их кристаллических решеток. Многослойные плакированные, чаще всего биметаллы и триметаллы при удачно подобранных сочетаниях компонентов являются не только заменителями однородных материалов с аналогичными свойствами, но и обладают более высокими эксплуатационными показателями и значительно более низкой стоимостью, чем аналогичные им по свойствам однородные материалы. Кроме того, плакированные изделия отличаются повышенной прочностью, что приводит к снижению металлоемкости при их использовании в конструкциях машин и механизмов и дает дополнительную техническую и экономическую эффективность.

Многослойные плакированные, чаще всего биметаллы и триметаллы при удачно подобранных сочетаниях компонентов являются не только заменителями однородных материалов с аналогичными свойствами, но и обладают более высокими эксплуатационными показателями и значительно более низкой стоимостью, чем аналогичные им по свойствам однородные материалы. Кроме того, плакированные изделия отличаются повышенной прочностью, что приводит к снижению металлоемкости при их использовании в конструкциях машин и механизмов и дает дополнительную техническую и экономическую эффективность.

По теме

Пластины переходные биметаллические алюмомедные

это… Особенности и преимущества технологии — VkMP

Содержание статьи:

- Общие сведения о технологии

- Особенности плакирования

- Техника выполнения плакирования

- Применение плакирующей ленты

- Лазерная техника плакирования

- Плакирование порошков

- Восстановление плакирующего слоя

- Заключение

Условия эксплуатации материалов в агрессивных средах неизбежно заставляют пользователей задумываться о специальной защите целевых предметов и конструкций. Это могут быть строительные, производственные, а также бытовые технические и другие объекты, требующие обеспечения стойкости перед враждебными воздействиями. Одним из наиболее эффективных способов решения данной задачи является плакирование. Это один из способов наружного покрытия деталей и конструкций, который в наше время переживает новый виток развития.

Это могут быть строительные, производственные, а также бытовые технические и другие объекты, требующие обеспечения стойкости перед враждебными воздействиями. Одним из наиболее эффективных способов решения данной задачи является плакирование. Это один из способов наружного покрытия деталей и конструкций, который в наше время переживает новый виток развития.

Общие сведения о технологии

Вам будет интересно:Пассивация — это… Процесс пассивации металлов означает создание на поверхности тонких пленок с целью защиты от коррозии

Основной целью плакирования является создание на поверхности заготовки покрытия, которое могло бы обеспечивать заданные проектом защитные функции. В числе последних можно назвать огнеупорность, биологическую стойкость, морозостойкость и т.д. В некоторых случаях добавляются и новые свойства наподобие изоляционных качеств или повышения электро- и теплопроводности. Что такое плакирование с точки зрения практической реализации?

Вам будет интересно:Как устроена подводная лодка: описание, характеристики и принцип работы

Это процесс наращивания новых технологических и функциональных слоев на поверхности, который может выполняться разными способами. Речь может идти и о непосредственном покрытии или накладке, но принципиальные отличия имеет именно способ образования слоев. Классические подходы к плакированию предполагают термомеханическое формирование защитной оболочки, но сегодня с появлением новых материалов меняются и методы структурного устройства защитных покрытий.

Речь может идти и о непосредственном покрытии или накладке, но принципиальные отличия имеет именно способ образования слоев. Классические подходы к плакированию предполагают термомеханическое формирование защитной оболочки, но сегодня с появлением новых материалов меняются и методы структурного устройства защитных покрытий.

Особенности плакирования

Образовать на поверхности условного изделия функциональное покрытие позволяет и обычная краска с тем или иным набором свойств. Плакирование же относится к способам внешней защиты, предполагающим вторжение в структуру целевой поверхности. Данный эффект слияния функционального слоя и основного материала как раз достигается термическим воздействием, которое может выражаться в разных формах. По этой причине плакирование поверхностей металла часто сопровождается температурно-временной сваркой с последующей деформацией заготовки.

Еще одной принципиально важной особенностью плакирования является его многослойность. Структура образуется не однородным пластом того или иного защитного материала, а несколькими разнородными пластами, которые имеют разное функциональное направление. Причем часть слоев может иметь общее функциональное назначение (огнеупорность, температурная стойкость, биозащищенность), а другая часть выполняет специальные задачи внутри структуры покрытия, например создает адгезивную основу для сцепки слоев плакирования.

Причем часть слоев может иметь общее функциональное назначение (огнеупорность, температурная стойкость, биозащищенность), а другая часть выполняет специальные задачи внутри структуры покрытия, например создает адгезивную основу для сцепки слоев плакирования.

Техника выполнения плакирования

Операция плакирования может выполняться как в отдельном формате, так и в рамках общего технологического процесса производства или обработки детали. В обоих случаях базовый метод реализации технологии предусматривает послойное нанесение сплавов на целевую поверхность. Применительно к металлам эта операция выполняется в ходе горячей прокатки, волочения или прессования. На этапах соединения пластов технология плакирования предусматривает выполнение термической деформации, при которой создаются условия для диффузии горячей заготовки.

Таким способом могут накладываться и сплавляться целые группы металлов, среди которых — сталь, медь, алюминий, коррозионно-стойкие сплавы и т. д. На современном этапе развития технологии также практикуется включение полимерных самостоятельных слоев и модификаторов, улучшающих отдельные свойства нанесенного покрытия.

На современном этапе развития технологии также практикуется включение полимерных самостоятельных слоев и модификаторов, улучшающих отдельные свойства нанесенного покрытия.

Применение плакирующей ленты

В целях оптимизации технологического процесса плакирования была разработана концепция укладки готового многослойного покрытия. Его представляет биметаллическая лента, которая содержит в своей структуре несколько разнородных пластов, полученных в результате холодной прокатки. Основу данной заготовки составляют как черные металлы, так и композиционные материалы, в чистом виде применяющиеся машиностроительной, электротехнической, пищевой, химической и другими отраслями промышленности.

В качестве основы для ленты почти всегда используется низкоуглеродистая сталь, благодаря которой осуществляется основной процесс плакирования – это своего рода промежуточная связка, расплав которой соединяет заготовку и функциональное покрытие ленты. К слову, отличия многослойных лент такого типа не ограничиваются подходом к структурному устройству покрытия и охватывают спектр задач новых слоев. На плакирующей оболочке изначально могут размещаться рабочие узлы и детали наподобие токоподводящих контуров, наконечников, биметаллических контактов, ножей-разъединителей, электротехнических зажимов и т.д.

На плакирующей оболочке изначально могут размещаться рабочие узлы и детали наподобие токоподводящих контуров, наконечников, биметаллических контактов, ножей-разъединителей, электротехнических зажимов и т.д.

Лазерная техника плакирования

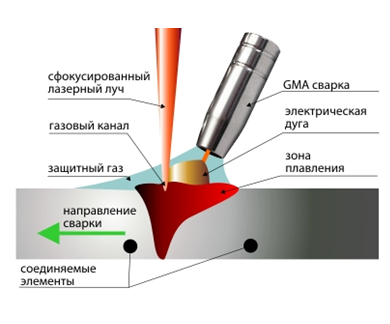

Перспективное направление технической реализации плакирования с принципами газовой сварки. В качестве термического источника применяется лазерный луч, обеспечивающий состояние расплава заготовки и активного материала. Сырьем для лазерного плакирования обычно выступает порошок, который можно сравнить с флюсом, применяемым в газовой сварке. Это основа расплава, образующая в результате лазерного воздействия тонкий функциональный слой. Что касается газовых смесей, то их подача играет вспомогательную роль для защиты рабочей зоны от негативного воздействия кислорода.

Плакирование порошков

Сыпучие смеси из хрома, вольфрама и никеля могут рассматриваться и в качестве самостоятельной основы для плакирования, необязательно связанной с технологией лазерного расплава. Комбинированные порошковые смеси, специально подобранные под определенный набор функций, наносятся на металл методом химического плакирования. Это транспортная реакция переноса частиц в ионном расплаве на щелочной основе.

Комбинированные порошковые смеси, специально подобранные под определенный набор функций, наносятся на металл методом химического плакирования. Это транспортная реакция переноса частиц в ионном расплаве на щелочной основе.

Непосредственно процесс покрытия расплавленным порошком выполняется 30-40 мин при температурном режиме порядка 700°С. Сложность данной технологии в условиях производства заключается в необходимости подключения габаритного специализированного оборудования с тиглями и высокотемпературными печами.

Восстановление плакирующего слоя

Как и многие другие виды покрытий, плакирующая основа со временем разрушается, требуя восстановления или ремонта. Частичная коррекция многослойных покрытий выполняется посредством газотермического, электротермического или плазменного напыления. Основу для напыления может представлять тот же флюс из композитных материалов или металлических сплавов. Все большее распространение получают и средства жидкостно-восстановительного плакирования.

Это специальные составы, которые содержат ультрадисперсные или растворимые металлы, их соединения или сплавы. После нанесения под действием определенных температур или химических реакций происходит полимеризация раствора, и через несколько часов обновленное покрытие может вводиться в режим полноценной эксплуатации.

Заключение

Во многих сферах народного хозяйства, промышленности и строительства требуется особая модификация применяемых материалов, однако в силу экономических и организационных условий не все способы улучшения характеристик целевой заготовки могут быть использованы. Современные методы плакирования также остаются недоступными для многих потенциальных потребителей в силу высокой стоимости и технологической сложности их реализации.

С другой стороны, пример многослойной ленты показывает, что вполне возможно одновременное повышение эксплуатационных качеств покрытия и упрощение процесса его формирования на поверхности конечного изделия. Впрочем, подобные инновации пока встречаются только в отдельных отраслях, связанных с выпуском электротехнической продукции.

Источник

Технология плакирования металлов. Производство биметаллов.

Условия эксплуатации материалов в агрессивных средах неизбежно заставляют пользователей задумываться о специальной защите целевых предметов и конструкций. Это могут быть строительные, производственные, а также бытовые технические и другие объекты, требующие обеспечения стойкости перед враждебными воздействиями. Одним из наиболее эффективных способов решения данной задачи является плакирование. Это один из способов наружного покрытия деталей и конструкций, который в наше время переживает новый виток развития.

Общие сведения о технологии

Основной целью плакирования является создание на поверхности заготовки покрытия, которое могло бы обеспечивать заданные проектом защитные функции. В числе последних можно назвать огнеупорность, биологическую стойкость, морозостойкость и т.д. В некоторых случаях добавляются и новые свойства наподобие изоляционных качеств или повышения электро- и теплопроводности. Что такое плакирование с точки зрения практической реализации?

Что такое плакирование с точки зрения практической реализации?

Это процесс наращивания новых технологических и функциональных слоев на поверхности, который может выполняться разными способами. Речь может идти и о непосредственном покрытии или накладке, но принципиальные отличия имеет именно способ образования слоев. Классические подходы к плакированию предполагают термомеханическое формирование защитной оболочки, но сегодня с появлением новых материалов меняются и методы структурного устройства защитных покрытий.

Вместо резюме

Организация деятельности современного производства – это не только поиск качественных расходных материалов и надежного сбыта, а и сокращение расходов на создание продукции. Именно поэтому многие предприятия, осуществляющие создание металлических деталей и конструкций все чаще отдают предпочтение плакированию. Созданный по такой технологии материал надежен, способен выдержать большие нагрузки и прослужить гораздо более длительный период времени. Область применения би- и триметаллов постепенно разрастается, и это вполне нормально. Использование деталей, выполненных из плакированных металлов не только сокращают расходы на создание той или иной системы, но и значительно увеличивают срок ее эксплуатации. При заказе таких изделий следует обращать внимание на репутацию компании-производителя, наличие гарантии и возможность получения всей технической документации.

Область применения би- и триметаллов постепенно разрастается, и это вполне нормально. Использование деталей, выполненных из плакированных металлов не только сокращают расходы на создание той или иной системы, но и значительно увеличивают срок ее эксплуатации. При заказе таких изделий следует обращать внимание на репутацию компании-производителя, наличие гарантии и возможность получения всей технической документации.

Плакирование металлов Современные производители труб и трубопроводной арматуры всерьез задумываются о необходимости продления срока службы своей продукции. Чтобы добиться желаемого результата необходимо использовать новые материалы, созданные по инновационным…

Стальная задвижка 30с41нж используется как одна из разновидностей запорной арматуры в трубопроводах. Наиболее широкое применение она получила в нефтепроводах, однако она может использоваться для полного перекрытия потока и иных сред – воды, газа, пара…

Особенности плакирования

Образовать на поверхности условного изделия функциональное покрытие позволяет и обычная краска с тем или иным набором свойств. Плакирование же относится к способам внешней защиты, предполагающим вторжение в структуру целевой поверхности. Данный эффект слияния функционального слоя и основного материала как раз достигается термическим воздействием, которое может выражаться в разных формах. По этой причине плакирование поверхностей металла часто сопровождается температурно-временной сваркой с последующей деформацией заготовки.

Плакирование же относится к способам внешней защиты, предполагающим вторжение в структуру целевой поверхности. Данный эффект слияния функционального слоя и основного материала как раз достигается термическим воздействием, которое может выражаться в разных формах. По этой причине плакирование поверхностей металла часто сопровождается температурно-временной сваркой с последующей деформацией заготовки.

Еще одной принципиально важной особенностью плакирования является его многослойность. Структура образуется не однородным пластом того или иного защитного материала, а несколькими разнородными пластами, которые имеют разное функциональное направление. Причем часть слоев может иметь общее функциональное назначение (огнеупорность, температурная стойкость, биозащищенность), а другая часть выполняет специальные задачи внутри структуры покрытия, например создает адгезивную основу для сцепки слоев плакирования.

Сварка

Главная проблема стыковки 2-ух слоев труб состоит в том, что при осуществлении сварки первого стыка нужно выполнять все условия для сварки стали перлитного и аустенитого типа. Отличаются они между собой используемыми для этой операции сварочным материалом, а также режимом и техниками сварки.

Отличаются они между собой используемыми для этой операции сварочным материалом, а также режимом и техниками сварки.

Важно! Необходимо следить, чтобы металлическое наплавление не доходило до плакированного слоя, поскольку возможно его повреждение.

Высоколегированный металл сваривают в 2 слоя. Причем, для сварки первого разделительного слоя, который имеет соприкосновение с основным, используют сварочные материалы с высокой вместимостью никеля.

Для соединения второй, облицовочной прослойки, применяют коррозионностойкие сварочные материалы. Наиболее сложно сварить трубопроводы больших диаметров.

Конструкцию стыка при сварке трубопроводов из двухслойных металлов можно увидеть на рис.1, на котором хорошо видно, что сварка осуществляется как изнутри, так и снаружи трубы.

Последовательность процесса сварки можно увидеть на рис.2, где четко видно, что сначала соединяют основной слой, а потом – плакирующий.

Работы должны выполнять опытные сварщики, которые за 3 прохода должны заполнить разделку (Л) основного слоя, чтобы не проплавить плакирующую оболочку. После этого на наружной стороне выбирают корень шва с помощью абразивного круга и заваривают одну треть сечения внешней части основной оболочки (В).

После этого на наружной стороне выбирают корень шва с помощью абразивного круга и заваривают одну треть сечения внешней части основной оболочки (В).

После завершения этого этапа, стык необходимо просветить, устранить возможные дефекты. Дальше нужно продолжить заполнение разделки основной прослойки (В) с внешней стороны стояка.

Важно! После окончания сварочных работ необходимо внешне осмотреть основной шов способом просвечивания, а потом проверить с помощью ультразвуковой дефектоскопии.

Последний этап работы включает в себя наплавление плакирующего слоя изнутри. Для этих целей используют высоконикеливые электроды (для первой оболочки (Г)), а для второй, облицовочной (Д) – электроды марки ЭА-400/10У.

После окончания всех работ, нужно снять лишнюю наплавку с помощью абразивного круга, чтобы шов отвечал проектной величине.

По поводу сварки плакированных труб существует много информации, в том числе статьи, с которыми можно ознакомиться в специализированных журналах, интернете.

Техника выполнения плакирования

Операция плакирования может выполняться как в отдельном формате, так и в рамках общего технологического процесса производства или обработки детали. В обоих случаях базовый метод реализации технологии предусматривает послойное нанесение сплавов на целевую поверхность. Применительно к металлам эта операция выполняется в ходе горячей прокатки, волочения или прессования. На этапах соединения пластов технология плакирования предусматривает выполнение термической деформации, при которой создаются условия для диффузии горячей заготовки.

Таким способом могут накладываться и сплавляться целые группы металлов, среди которых — сталь, медь, алюминий, коррозионно-стойкие сплавы и т. д. На современном этапе развития технологии также практикуется включение полимерных самостоятельных слоев и модификаторов, улучшающих отдельные свойства нанесенного покрытия.

Алюминиевые листы по ГОСТ 21631-76

1.2 Состояние материала алюминиевых листов:1) без термической обработки – без дополнительного обозначения;2) отожженные – М;3) полунагартованные — Н2;4) нагартованные – Н;5) закаленные и естественно состаренные – Т;6) закаленные и искусственно состаренные – Т1;

7) нагартованные после закалки и естественного старения – ТН.

1.3 Качество отделки поверхности алюминиевых листов:1) высокой отделки – В;2) повышенной отделки – П;

3) обычной отделки – без обозначения.

1.4 Точность изготовления алюминиевых листов:1) повышенной точности по толщине, ширине, длине, или по одному или двум из этих параметров;

2) нормальной точности по толщине, ширине и длине – без дополнительного обозначения.

2 Сортамент алюминиевых листов по ГОСТ 21631-76

2.1 Стандарт задает номинальную толщину алюминиевых листов от 0,3 до 10,5 мм с шагом от 0,1 мм до 0,5 мм. Предельные отклонения зависят от толщины и ширины листов и точности их изготовления.

2.2 Примеры

1) Предельные отклонение по толщине листа толщиной 0,3 мм и шириной 1000 мм:— повышенной точности: — 0,07 мм;

— нормальной точности: — 0,10 мм.

2) Предельные отклонение по толщине листа толщиной 10,5 мм и шириной 1000 мм:— повышенной точности: — 0,48 мм;

— нормальной точности: — 0,50 мм.

3 Алюминий и алюминиевые сплавы для листов по ГОСТ 21631-76

Алюминиевые листы изготавливают:1) из алюминия марок А7, А6, А5, А0 по ГОСТ 11069-74;2) из алюминия марок АД00, АД0, АД1, АД по ГОСТ 4784-97;3) из алюминиевых сплавов по ГОСТ 4784-97:— АМц, АМцС, ММ, Д12;— АМг2, АМг3, АМг5, АМг6;— АВ;— Д1, Д16;— В95, 1915;

4) из алюминиевых сплавов по ГОСТ 1131-76: В95-1, АКМ, В-95-2, ВД1.

4 Плакировка алюминиевых листов по ГОСТ 21631-76

4.1 Для плакировки листов из алюминиевых сплавов Д1, Д16, АМг6, ВД-1 и АКМ применяют алюминий с следующим химическим составом: алюминий — не менее 99,30;железо – не более 0,30 %;кремний – не более 0,30 %;медь – не более 0,02 %;марганец – не более 0,025 %;цинк – не более 0,1 %;титан – не более 0,15 %;магний – не более 0,05 %;

прочие примеси, каждая – не более 0,02 %.

4.2 Для плакировки листов из алюминиевых сплавов В95, В95-2, В95-1 применяют алюминиевый сплав со следующим химическим составом: алюминий – основной компонент;цинк – 0,9-1,3 %;железо – не более 0,3 %;кремний – не более 0,3 %;медь – не контролируется;марганец – не более 0,025 %;титан – не более 0,15 %;маний – не контролируется;

прочие примеси, каждая – не более 0,05 %.

4.3 Толщина плакирующего слоя на алюминиевых листах по ГОСТ 21631-76

4.3.1 Листы толщиной от 0,5 до 1,9 мм:1) технологическая плакировка: не более 1,5 % от толщины листа;2) нормальная плакировка: не менее 4,0 % от толщины листа;3) утолщенная плакировка: не менее 8,0 % от толщины листа. 4.3.

4.3.

2 Листы толщиной свыше 1,9 до 4,0 мм:1) технологическая плакировка: не более 1,5 % от толщины листа;2) нормальная плакировка: не менее 2,0 % от толщины листа;3) утолщенная плакировка: не менее 4,0 % от толщины листа.4.3.

3 Листы толщиной свыше 4,0 до 10,5 мм:1) технологическая плакировка: не более 1,5 % от толщины листа;

2) нормальная плакировка: не менее 2,0 % от толщины листа;

5 Плоскостность алюминиевых листов по ГОСТ 21631-76

5.1 Требования к отклонениям от плоскостности алюминиевых листов по ГОСТ 21631-76 зависят от:— химического состава алюминиевых сплавов;— состояния материала листа;— ширины листа;— длины листа;— способа прокатки — горячей или холодной.5.2 Отклонение от плоскостности листа контролируют при свободной его укладке (каждой стороной) на плоскость поверочной плиты:1) по всей поверхности листа, включая длинные стороны;2) по коротким сторонам, включая длинные стороны до 300 мм от углов листа.5.

3 Первая группа листов:из алюминиевых сплавов АВ, Д1, В95, Д16, 1915, В95-1, В95-2, АКМ, ВД1:— в отожженном и— в закаленном и состаренном состояниях. Эта группа листов имеет самые жесткие допуски по отклонениям от плоскостности.Например, для «среднего» листа толщиной 5 мм, шириной 1500 мм и длиной 4000 мм отклонение 1) должно быть не более 22 мм, а отклонение 2) — не более 40 мм.5.

Эта группа листов имеет самые жесткие допуски по отклонениям от плоскостности.Например, для «среднего» листа толщиной 5 мм, шириной 1500 мм и длиной 4000 мм отклонение 1) должно быть не более 22 мм, а отклонение 2) — не более 40 мм.5.

4 Вторая группа листов:из алюминия всех марок и всех алюминиевых сплавов в:— в полунагартованном и нагартованном состояниях;— отожженном состоянии (кроме перечисленных в 6.3).Эта группа листов имеет умеренные допуски по отклонениям от плоскостности.Например, для того же «среднего» листа толщиной 5 мм, шириной 1500 мм и длиной 4000 мм отклонение 1) должно быть не более 25 мм, а отклонение 2) — не более 40 мм.5.

5 Третья группа листов:из алюминия и алюминиевых сплавов:— в отожженном состоянии толщиной выше 4 мм, изготовляемых способом горячей прокатки;— без термической обработки.Третья группа имеет самые широкие допуски по плоскостности.

Применение плакирующей ленты

В целях оптимизации технологического процесса плакирования была разработана концепция укладки готового многослойного покрытия. Его представляет биметаллическая лента, которая содержит в своей структуре несколько разнородных пластов, полученных в результате холодной прокатки. Основу данной заготовки составляют как черные металлы, так и композиционные материалы, в чистом виде применяющиеся машиностроительной, электротехнической, пищевой, химической и другими отраслями промышленности.

Его представляет биметаллическая лента, которая содержит в своей структуре несколько разнородных пластов, полученных в результате холодной прокатки. Основу данной заготовки составляют как черные металлы, так и композиционные материалы, в чистом виде применяющиеся машиностроительной, электротехнической, пищевой, химической и другими отраслями промышленности.

В качестве основы для ленты почти всегда используется низкоуглеродистая сталь, благодаря которой осуществляется основной процесс плакирования – это своего рода промежуточная связка, расплав которой соединяет заготовку и функциональное покрытие ленты. К слову, отличия многослойных лент такого типа не ограничиваются подходом к структурному устройству покрытия и охватывают спектр задач новых слоев. На плакирующей оболочке изначально могут размещаться рабочие узлы и детали наподобие токоподводящих контуров, наконечников, биметаллических контактов, ножей-разъединителей, электротехнических зажимов и т.д.

Плакировка листов из алюминия и алюминиевых сплавов

Для защиты от коррозии алюминиевые полуфабрикаты плакируют — покрывают с одной или с обеих сторон тонким слоем алюминия или алюминиевого сплава. Плакированный алюминий — биметалл, в котором тонкий поверхностный слой одного алюминиевого сплава металлургически связан с основным сплавом сердцевины, выбираемым из условий необходимой прочности. Толщина этого слоя составляет от 1,5 до 10 % от общей толщины.

Плакированный алюминий — биметалл, в котором тонкий поверхностный слой одного алюминиевого сплава металлургически связан с основным сплавом сердцевины, выбираемым из условий необходимой прочности. Толщина этого слоя составляет от 1,5 до 10 % от общей толщины.

Электродный потенциал плакирующего металла не менее чем на 100 мВ более положительный, чем потенциал сердцевины. Такая разность потенциалов создает катодную защиту. Если сочетание сердцевины и плакирующего материала подобрано таким образом, что плакировка является анодом по отношению к сердцевине, то материал имеет обозначение У, Б или А после марки сплава, а американские сплавы обозначают «alclad»(от лат. aluminium и англ. clad — покрытый) .

Плакирующий слой на плакированных полуфабрикатах обеспечивает электрохимическую защиту сердцевины на незащищенных торцах и на площадях, которые были повреждены или корродировали. Коррозионноактивная среда создает вокруг изднлий из алюминия и сплавов среду электролита.

При контакте коррозионноактивной среды с полуфабрикатом электрический ток проходит от анодной плакировки через электролит к катодной сердцевине. Ээто процесс растворяет плакировку и защищает сердцевину.

На силу тока влияет разница потенциалов между плакировкой и сердцевиной. Время защиты зависит от силы тока, проводимости коррозионной среды, интенсивности образования оксидной пленки и величины поляризации.

https://www.youtube.com/watch?v=QlH5lBmQDD4

Коррозионные потенциалы плакировки и сердцевины сплава определяют материал для плакировки, которая должна быть анодом по отношению к сердцевине для осуществления ее электрохимической защиты. определяется Концентрация меди в твердом растворе задает электродный потенциал алюминиевомедных сплавов. Увеличение содержания меди в твердом растворе снижает его анодный потенциал.

Чистый алюминий является анодом относительно Аl — Сu — Mg сплавов в естественно состаренных состояниях, величина его анодного потенциала составляет около 0,154 В. Технически чистый алюминий используется для покрытия большинства плакированных листов и плит из сплавов Аl — Сu — Mg: Д16, Д1, 2024, 2021.

Технически чистый алюминий используется для покрытия большинства плакированных листов и плит из сплавов Аl — Сu — Mg: Д16, Д1, 2024, 2021.

Увеличение концентрации цинка в твердом растворе повышает анодный потенциала сплава, а Mg2Si и марганец не оказывают существенного влияния. Сплав 7072 (Аl — 1 % Zn) имеет более высокий анодный потенциал, чем чистый алюминий, и применяется для плакировки полуфабрикатов из сплавов АМц, В95, АД33, 3003, 6061, 7075 и других.

Наиболее широко используемыми плакированными полуфабрикатами являются листы и плиты, хотя с плакировкой выпускают также проволоку, трубы и др.

Химический состав плакирующего материала, %

| Марка сплава | Легирующие компоненты | Примеси, не более | ||||||||||

| Al | Zn | Fe | Si | Cu | Mn | Zn | Ti | Mg | Прочие примеси | Сумма допустимых примесей | ||

| Каждая в отдельности | Сумма | |||||||||||

Д1А, Д16А, Д16Б, Д16У. АМг6Б, АМг6У, ВД1А, ВД1Б. АКМБ,АКМА АМг6Б, АМг6У, ВД1А, ВД1Б. АКМБ,АКМА | Не менее 99,30 | — | 0,30 | 0,30 | 0,02 | 0,025 | 0,1 | 0,15 | 0,05 | 0,02 | — | 0,70 |

| В95А, В95—2А, В95—2Б,В95—1А | Основной компонент | 0,9-1,3 | 0,3 | 0,3 | — | 0,025 | — | 0,15 | — | 0,05 | 0,1 | — |

Создания плакировочного слоя

Для создания плакировочного слоя на отфрезерованную поверхность сляба накладывается слой материала плакировки соответствующей толщины. Последущая горячая прокатка заготовки приваривает плакировочный лист к поверхности сляба.

При изготовлении плакированных полуфабрикатов температура и продолжительность термической обработки должны быть установлены минимальными во избежание диффузии легирующих элементов из сердцевины в плакирующий слой.

Это особенно важно для дюралюминиевых (серия 2ХХХ в международной маркировке) сплавов, поскольку диффузия меди в плакировку снижает ее анодный потенциал, и менее существенно для сплавов с цинком и магнием, так как эти элементы увеличивают анодный потенциал плакировки. Толщина плакирующего слоя определяется в основном конечной толщиной детали. При условии одинаковой защиты процент плакировки для тонких деталей больше, чем для толстых.

Толщина плакирующего слоя определяется в основном конечной толщиной детали. При условии одинаковой защиты процент плакировки для тонких деталей больше, чем для толстых.

Толщина плакирующего слоя

| Толщина листа, мм | Толщина плакирующего слоя на каждой стороне листа от фактической толщины листа в % при плакировке | ||

| технологической | нормальной | утолщенной | |

| не более | не менее | ||

| Толщина утолщенной плакировки для листов из сплава марки АМг6 должна составлять на каждой стороне листа не менее 4,0% от фактической толщины листа. | |||

| От 0,5 до 1,9 | 1,5 | 4,0 | 8,0 |

| Св. 1,9 > 4,0 | 1,5 | 2,0 | 4,0 |

| Св. .4,0 >10,5 | 1,5 | 2,0 | — |

Лазерная техника плакирования

Перспективное направление технической реализации плакирования с принципами газовой сварки. В качестве термического источника применяется лазерный луч, обеспечивающий состояние расплава заготовки и активного материала. Сырьем для лазерного плакирования обычно выступает порошок, который можно сравнить с флюсом, применяемым в газовой сварке. Это основа расплава, образующая в результате лазерного воздействия тонкий функциональный слой. Что касается газовых смесей, то их подача играет вспомогательную роль для защиты рабочей зоны от негативного воздействия кислорода.

Сырьем для лазерного плакирования обычно выступает порошок, который можно сравнить с флюсом, применяемым в газовой сварке. Это основа расплава, образующая в результате лазерного воздействия тонкий функциональный слой. Что касается газовых смесей, то их подача играет вспомогательную роль для защиты рабочей зоны от негативного воздействия кислорода.

Примеры защиты от коррозии

Плакированные алюминиевые сплавы имеют максимальное сопротивление сквозной точечной (питтинговой) коррозии, поскольку питтинговые поражения не достигают сердцевины, а также минимальную потерю прочности при длительных выдержках в коррозионных атмосферах. Срок службы в агрессивной водной среде без сквозной коррозии для кухонной посуды, изготовленной из листа сплава 3003 (АМц) с 5 %-ной плакировкой сплавом 7072(Аl ̵ 1 % Zn), в 5̵10 раз больше, чем для неплакированного сплава 3003 (АМц) в такой же воде. Плакированный сплав 3004 использовали для кровельного покрытия и стен ангара в Лонг-Биче (порт в Центральной Америке). После 33 лет эксплуатации глубина точечной коррозии не выходила за пределы плакирующего слоя 6 мкм). Плакирование тонкостенных труб (толщина стенки 1,5 мм), используемых в ирригационных и дренажных системах, значительно увеличивает срок их службы в агрессивных водных средах.

После 33 лет эксплуатации глубина точечной коррозии не выходила за пределы плакирующего слоя 6 мкм). Плакирование тонкостенных труб (толщина стенки 1,5 мм), используемых в ирригационных и дренажных системах, значительно увеличивает срок их службы в агрессивных водных средах.

Источник

Плакирование порошков

Сыпучие смеси из хрома, вольфрама и никеля могут рассматриваться и в качестве самостоятельной основы для плакирования, необязательно связанной с технологией лазерного расплава. Комбинированные порошковые смеси, специально подобранные под определенный набор функций, наносятся на металл методом химического плакирования. Это транспортная реакция переноса частиц в ионном расплаве на щелочной основе.

Непосредственно процесс покрытия расплавленным порошком выполняется 30-40 мин при температурном режиме порядка 700°С. Сложность данной технологии в условиях производства заключается в необходимости подключения габаритного специализированного оборудования с тиглями и высокотемпературными печами.

Плакировка алюминия это

Развитие технологий в металлургической промышленности позволяет применять металлопрокат в областях, непривычных для использования продукции металлургического производства. Применение металлических листов в качестве декоративных деталей интерьеров и экстерьеров частных домов и коттеджей, декоративной отделке некоторых деталей легковых автомобилей делает вещи и предметы уникальнее. Наибольшую популярность приобрёл лист алюминиевый «Квинтет».

Металлические листы служат декоративными элементами для мебели или пьедесталов, подобным материалом широко пользуются дизайнеры.

Рифлёный лист изготавливают из сплава алюминия, дюрали, дополнительно в его состав добавляют медь и магний. Сплав изготовлен по требованию ГОСТ 21631–76 . Металлический прокат выполнен в форме прямоугольника. Сплав проходит процесс закалки, результатом является приобретённая прочность и твёрдость, которые в 7 раз выше в сравнении с обычным состоянием металла.

Вес готового изделия из дюрали в несколько раз уменьшен в сравнении с железом. Это качество алюминия делает его востребованным во многих отраслях и сферах деятельности человека.

Сплав алюминия с внесением добавок позволяет легко нанести на заготовку декоративное или защитное покрытие.

Название алюминиевая заготовка получила из-за своего рисунка, который наносится в виде чередующихся штрихов или полос под строгим углом. Спрос на алюминиевый рифлёный лист обусловлен наличием рифлей и широкой сферой применения.

Рифлёный лист имеет несколько вариантов нанесённых на его поверхность рисунков. Штрихи наносятся и чередуются в шахматном порядке.

- Алмаз или даймонд. Рисунок наносится единичным выступом и напоминает форму алмаза.

- Дуэт. Рисунок наносится парно, в виде двух штрихов.

- Лист алюминиевый рифлёный Квинтет. Рисунок состоит из пяти штрихов, нанесённых параллельно друг другу.

Рифлёный алюминий производят в нескольких марках, наиболее распространены следующие сплавы:

- Сплав алюминия и 2% магния (не превышая 4%) AMr2.

Пластичный и прочный сплав, подлежит соединению при помощи сварки. Обладает стойкостью к воздействию коррозии. Изготовлен сплав в соответствии с ГОСТ 4784–97 .

Пластичный и прочный сплав, подлежит соединению при помощи сварки. Обладает стойкостью к воздействию коррозии. Изготовлен сплав в соответствии с ГОСТ 4784–97 . - Алюминиевый сплав с марганцем, добавленным не более 1,5%, AMn. Состав металлического изделия по своим свойствам не обладает достаточной прочностью, но устойчив к коррозии и очень пластичен. Изготавливается в соответствии с ГОСТ 4784–97 .

- Алюминиевый сплав с добавкой меди от 2 до 5% и магния от 0,4 до 1,6%, называется ВД1. Это изделие характеризуется высоким показателем прочности и пластичности. Материал легко при необходимости можно обработать антикоррозийным покрытием. Изготовление производится в соответствии с ГОСТ 1131–76 .

Листы выпускаются в двух размерах: 1200*3000 мм и 1500*3000 мм. Этот размер листов считается универсальным, однако при необходимости и наличии производственных мощностей изготовителя размеры могут увеличиться и составлять от 4 до 6 метров. Производитель может уменьшить размер листа до 2 или 2,5 метров.

Толщина изделия разнится и колеблется в диапазоне от 1,2 до 5 мм.

Вес изделия составляет от 15 до 40 кг.

Методы производства

Помимо дополнительных легирующих добавок, сталь классифицируется по способам производства. Рифлёный алюминий можно изготавливать горячим или холодным прокатом с использованием или без применения плакировки.

Горячекатаный

Прокат горячим способом выполняется в несколько этапов. Сплавы отливают в слитки. Слиток помещают в шахтную печь для последующего плавления и получения жидкой структуры металла.

Жидкий сплав при помощи высокого давления и валов цилиндрической формы проходит раскатку, одновременно с ней наносятся рифли.

Весь процесс проходит в режиме высоких температур, в связи с этим лист приобретает отличную пластичность, но теряет прочность.

https://www..com/watch?v=QlH5lBmQDD4

Стоимость изделия будет ниже, чем при производстве листов холодным прокатом, потому что мощность производства задействована наименьшая.

У горячекатаного рифлёного изделия есть недостаток: неравная толщина и ширина изделия, которая полностью зависит от равномерного нагрева слитка при плавлении.

Толщина заготовки горячего проката превышает 3 мм.

Холоднокатаный

Способ позволяет получить довольно тонкие листы с рифлями. Нагреву сплав не подвергается, но на производство листов требуются высокие мощности и технологическое оборудование.

Благодаря способу холодного проката можно изготовить изделия равной толщины и ширины.

Восстановление плакирующего слоя

Как и многие другие виды покрытий, плакирующая основа со временем разрушается, требуя восстановления или ремонта. Частичная коррекция многослойных покрытий выполняется посредством газотермического, электротермического или плазменного напыления. Основу для напыления может представлять тот же флюс из композитных материалов или металлических сплавов. Все большее распространение получают и средства жидкостно-восстановительного плакирования.

Это специальные составы, которые содержат ультрадисперсные или растворимые металлы, их соединения или сплавы. После нанесения под действием определенных температур или химических реакций происходит полимеризация раствора, и через несколько часов обновленное покрытие может вводиться в режим полноценной эксплуатации.

Вместо резюме

Организация деятельности современного производства – это не только поиск качественных расходных материалов и надежного сбыта, а и сокращение расходов на создание продукции. Именно поэтому многие предприятия, осуществляющие создание металлических деталей и конструкций все чаще отдают предпочтение плакированию. Созданный по такой технологии материал надежен, способен выдержать большие нагрузки и прослужить гораздо более длительный период времени. Область применения би- и триметаллов постепенно разрастается, и это вполне нормально. Использование деталей, выполненных из плакированных металлов не только сокращают расходы на создание той или иной системы, но и значительно увеличивают срок ее эксплуатации. При заказе таких изделий следует обращать внимание на репутацию компании-производителя, наличие гарантии и возможность получения всей технической документации.

При заказе таких изделий следует обращать внимание на репутацию компании-производителя, наличие гарантии и возможность получения всей технической документации.

Содержание: Преимущества шаровых фланцевых кранов Как подобрать запорно-регулирующий элемент? Одним из самых распространенных видов трубопроводной арматуры являются шаровые краны. Благодаря удобству и простоте монтажа они пользуются…

Содержание Понятие и виды запорной арматуры Появление первых запирающих элементов Прорыв в истории запорной арматуры Задвижки 21-го века Инновационные материал и способы крепежа Давно ушли в прошлое те времена, когда трубопроводная…

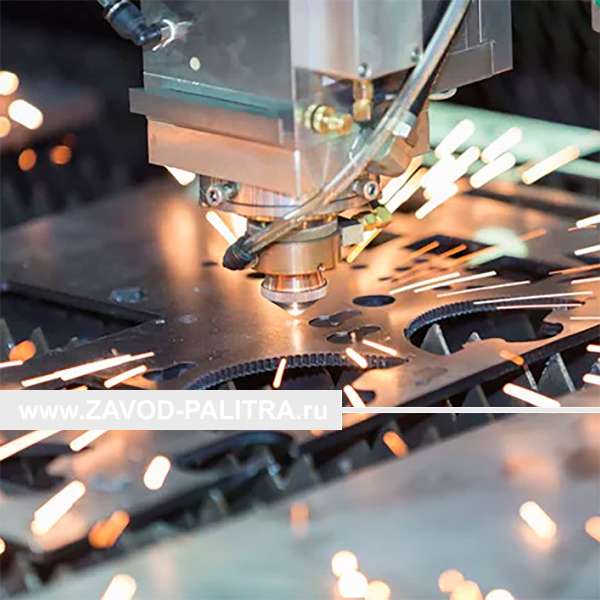

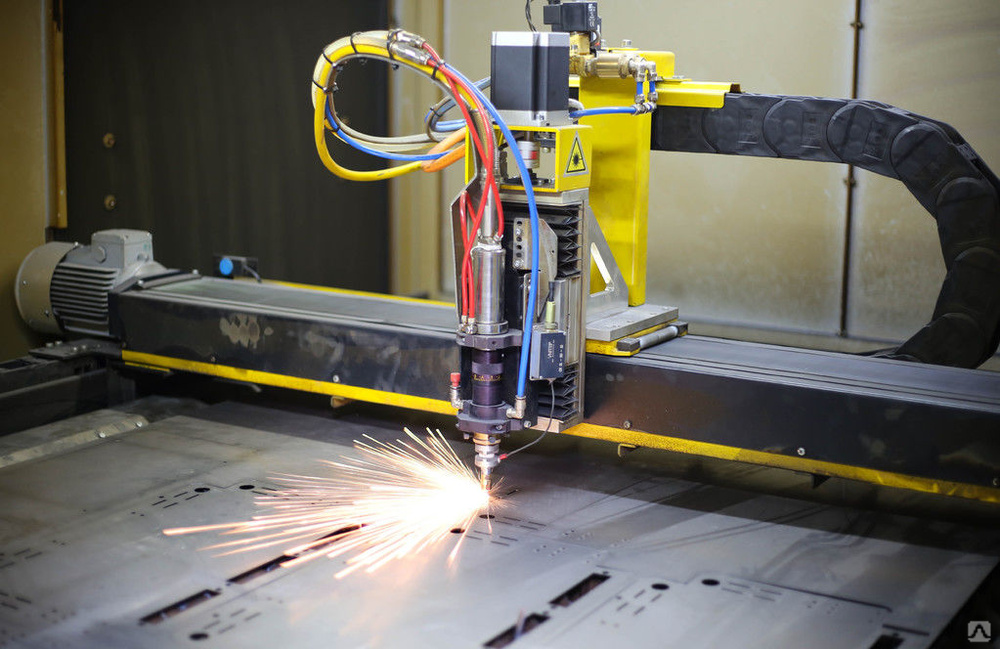

Лазерная резка| Han’s Laser Smart Equipment Group Co.,Ltd

В качестве передовой технологии обработки листового металла и средств лазерный отрезной станок быстро и широко используется в различных отраслях промышленного оборудования путем его значительных преимуществ, таких как высокая эффективность, высокая точность и высокая гибкость, а также пользуется вниманием все большего числа специалистов по применению в промышленности. Через более 40-летнего непрерывного развития лазерный отрезной станок стал более зрелым. Как оно будет развиваться в будущем? Какова его тенденция развития? Вышеупомянутые два вопроса особенно стоит обсудить на фоне стремления Китая к реализации перепрофилирования и модернизации обрабатывающей промышленности и интеллектуального производства.

Через более 40-летнего непрерывного развития лазерный отрезной станок стал более зрелым. Как оно будет развиваться в будущем? Какова его тенденция развития? Вышеупомянутые два вопроса особенно стоит обсудить на фоне стремления Китая к реализации перепрофилирования и модернизации обрабатывающей промышленности и интеллектуального производства.

Текущая ситуация лазерного отрезного станка:

Для понимания текущей ситуации лазерного отрезного станка мы можем обобщить и проанализировать по следующим аспектам.

Лазерный отрезной станок реализует эпохальную революцию продукции

С конца 2008 года жестяночное отделение Ханьского лазера прежде всего начало разработку мощного волоконно-оптического лазерного отрезного станка в мире, и началась революция источника света лазерного отрезного станка. Восемь лет прошло, сегодня мощный лазерный отрезной станок CO2 упал серьезно. Современный волоконно-оптический лазерный отрезной станок с более высокой эффективностью резки, более низкой эксплуатационной стоимостью и более широким диапазоном резки занимает центр глобальной сцены лазерного отрезного станка. Представительное мероприятие: Ханьский лазер стал вторым производителем лазерного отрезного станка по объему производства и сбыта в мире на основе его обширной технологической стратегии и преимуществ применения на рынке, а производители источников света лазерного станка CO2 германской и американской серии, которые обладали огромным преимуществом на китайском и международном рынке десять лет назад, попали в низменную долину; ведущие мировые производители лазерного отрезного станка вынуждены переводить на разработку и продажу волоконно-оптического лазерного отрезного станка. В то же время родилось большое количество отечественных и зарубежных производителей, которые производят только волоконно-оптический лазерный отрезной станок. Эта революция технологии источников света принесла больше инвестиционного дохода конечным пользователям, создала для рынка миллиарды долларов промышленной цепочки ценности. В последние годы около 40% промышленных лазеров, используемых в области лазерной обработки, произведенных и проданных в мире, были использованы для лазерной резки, которая превосходит лазерную сварку, лазерную маркировку, лазерное ошерстнение, лазерную термообработку и лазерное плакирование, и занимает первое место в лазерном применении, это показывает, что технология лазерной резки имеет очень важное место в применении технологии, а также указывает на то, что лазерный отрезной станок имеет очень привлекательное пространство развития.

Представительное мероприятие: Ханьский лазер стал вторым производителем лазерного отрезного станка по объему производства и сбыта в мире на основе его обширной технологической стратегии и преимуществ применения на рынке, а производители источников света лазерного станка CO2 германской и американской серии, которые обладали огромным преимуществом на китайском и международном рынке десять лет назад, попали в низменную долину; ведущие мировые производители лазерного отрезного станка вынуждены переводить на разработку и продажу волоконно-оптического лазерного отрезного станка. В то же время родилось большое количество отечественных и зарубежных производителей, которые производят только волоконно-оптический лазерный отрезной станок. Эта революция технологии источников света принесла больше инвестиционного дохода конечным пользователям, создала для рынка миллиарды долларов промышленной цепочки ценности. В последние годы около 40% промышленных лазеров, используемых в области лазерной обработки, произведенных и проданных в мире, были использованы для лазерной резки, которая превосходит лазерную сварку, лазерную маркировку, лазерное ошерстнение, лазерную термообработку и лазерное плакирование, и занимает первое место в лазерном применении, это показывает, что технология лазерной резки имеет очень важное место в применении технологии, а также указывает на то, что лазерный отрезной станок имеет очень привлекательное пространство развития. Это самая важная технологическая революция с момента рождения лазерного отрезного станка.

Это самая важная технологическая революция с момента рождения лазерного отрезного станка.

Волоконно-оптические лазерные отрезные станки с высокой, средней и низкой мощностью идут вперёд голова в голову

Поскольку сегодня лазерный отрезной станок CO2 стал маргинализованным в области объема производства и сбыта, лазерный отрезной станок, о котором мы говорим здесь, является

волоконно-оптическим лазерным отрезным станком. За последние пять лет волоконно-оптический лазерный отрезной станок с средней и низкой мощностью 300 -1000Вт, волоконно-оптический лазерный отрезной станок с большой мощностью 1000-3000Вт, волоконно-оптический лазерный отрезной станок с высокой мощностью более 3000Вт стали быстро развиваться в соответствующих областях на основе различной возможности резки, идут вперёд голова в голову. Это также лучшее доказательство эпохи волоконно-оптического лазерного отрезного станка.

Степень автоматизации лазерного отрезного станка значительно улучшилась

Является ли лазерный отрезной станок оборудованием для резки листового металла? Да, конечно, это не все. В первые два десятилетия с момента рождения лазерного отрезного станка он прошел долгий путь стабильности продукции. В этом процессе и после этого лазерный отрезной станок развивается в направлении специализации применения, так лазерной отрезной станок опалубки, лазерная раскройная машина, лазерный труборез, пластинчатый лазерный отрезной станок, трехмерный лазерный отрезной станок робота, трехмерный пятишпиндельный лазерный отрезной станок вошли в свет одним за другим, и до сих пор это уже утвержденный продукт. Но в то же время нельзя игнорировать, что лазерный отрезной станок идет вперед широкими шагами в направление автоматизации. Для лазерного отрезного станка вспомогательные блоки автоматической подачи, автоматической резки, автоматического сброса шлака и автоматической собрания могут эффективно снизить интенсивность труда, сократить количество рабочей силы, сократить время ожидания и даже реализовать работы лазерной резки без оператора, таким образом, могут комплексно повысить степень применения лазерного отрезного станка.

В первые два десятилетия с момента рождения лазерного отрезного станка он прошел долгий путь стабильности продукции. В этом процессе и после этого лазерный отрезной станок развивается в направлении специализации применения, так лазерной отрезной станок опалубки, лазерная раскройная машина, лазерный труборез, пластинчатый лазерный отрезной станок, трехмерный лазерный отрезной станок робота, трехмерный пятишпиндельный лазерный отрезной станок вошли в свет одним за другим, и до сих пор это уже утвержденный продукт. Но в то же время нельзя игнорировать, что лазерный отрезной станок идет вперед широкими шагами в направление автоматизации. Для лазерного отрезного станка вспомогательные блоки автоматической подачи, автоматической резки, автоматического сброса шлака и автоматической собрания могут эффективно снизить интенсивность труда, сократить количество рабочей силы, сократить время ожидания и даже реализовать работы лазерной резки без оператора, таким образом, могут комплексно повысить степень применения лазерного отрезного станка. Например, автоматическая производственная линия лазерной резки FMS, предложенная Ханьским лазером в 2010 году (см. рисунок ниже), является подтверждением развития лазерного отрезного станка в направлении автоматизации.

Например, автоматическая производственная линия лазерной резки FMS, предложенная Ханьским лазером в 2010 году (см. рисунок ниже), является подтверждением развития лазерного отрезного станка в направлении автоматизации.

Фактически, известные производители лазерных отрезных станков с широким влиянием в мире проводят много практики, и занимают преимущество первопроходца в развитии автоматизации лазерной резки, ведут направление применения лазерных отрезных станков.

Каково вдохновение может принести нам текущая ситуация лазерной резки, обобщенная с вышеуказанных аспектов? Разве в ней действительно скрываются направление и тенденция будущего развития лазерной резки? Итак, давайте глядеть на будущее лазерного отрезного станка.

Будущая тенденция развития лазерного отрезного станка

Лазерный отрезной станок будет продолжать эпохальную революцию продукции

Лазерный источник света является основным компонентом лазерного отрезного станка, а также является важным показателем, определяющим тип и способность резки лазерного отрезного станка. Конечно, будущее изменение лазерного отрезного станка также будет внесено в лазерный свет источника. Как сказалось выше, замена отрезного станка CO2 волоконно-оптическим лазерным отрезным станком

Конечно, будущее изменение лазерного отрезного станка также будет внесено в лазерный свет источника. Как сказалось выше, замена отрезного станка CO2 волоконно-оптическим лазерным отрезным станком

является важнейшей технологической революцией за 40 лет с момента рождения лазерного отрезного станка, которая принесла эпохальные экономические выгоды производителям и широким пользователям в этой области. Таким образом, в будущем, будет ли иметься новый источник света, который дешевле волоконно-оптического лазера, имеет более хорошую производительность, более хороший режим лучей, более высокий коэффициент электрооптического перехода или более низкую общую стоимость, чем волоконный лазер? Конечно, будет. Затем спросите дальше, какой лазер? Конечно, невозможно дать точный ответ сейчас. Наука и техника иногда идет медленно, иногда быстро развивается. В настоящее время я могу только сказать, что стоить обратить большое внимание на развитие полупроводникового лазера для друзей в отрасли.

Волоконно-оптический лазер с высокой мощность будет становиться основной силой на рынке лазерных отрезных станков

В настоящее время волоконно-оптические отрезные станки различных мощностей пользуются большим развитием. Однако, где основная лазерная мощность будущих лазерных отрезных станков? Хотя лазерные отрезные станки различных мощностей имеют свои собственные назначения, но Ханьский лазер, который начал свою деятельность с волоконно-оптического лазера с высокой мощностью и привел к глобальной технологической революции лазерных отрезных станков, принял более высокую мощность, более высокая точность, более высокую способность резки в качестве одного из основных направлений развития волоконно-оптических отрезных станков. На CIMES2016 16-й китайской международной выставке станочных инструментов Ханьский лазер выставил волоконно-оптический лазерный отрезной станок 8000Вт, который продвигает применяемую максимальную мощность лазера на пик. Он не только по скорости резки, но и по толщине резки осуществляет небывалый прорыв, обратил внимание отрасли. Скрывается ли тенденция развития будущего лазерного отрезного станка в этом? Стоить ожидать от экспертов, ученых и пользователей отрасли. Кроме того, мы можем быть уверены в том, что в ближайшем будущем многие производители волоконно-оптических лазерных отрезных станков в стране и за рубежом откроют период перестановки в жесткой рыночной конкуренции. Только предприятия с отличным качеством продукции, постоянно обращающие внимание на инвестицию на исследование и развитие, осваивающие основные технологии конкуренции, могут занимать неприступную позицию.

Скрывается ли тенденция развития будущего лазерного отрезного станка в этом? Стоить ожидать от экспертов, ученых и пользователей отрасли. Кроме того, мы можем быть уверены в том, что в ближайшем будущем многие производители волоконно-оптических лазерных отрезных станков в стране и за рубежом откроют период перестановки в жесткой рыночной конкуренции. Только предприятия с отличным качеством продукции, постоянно обращающие внимание на инвестицию на исследование и развитие, осваивающие основные технологии конкуренции, могут занимать неприступную позицию.

Интеллектуальная эпоха придет полностью

Несмотря ни на германскую промышленность 4.0, китайское интеллектуальное производство, идет четвертая промышленная революция в промышленной области. Как высокоточная лазерный отрезной станок с цифровым управлением, лазерная резка, безусловно, синхронизируется со временем и летает с технологией. Автоматическое развитие лазерного отрезного станка значительно повысило производственные мощности и уровень автоматизации жестяничного цеха (на рисунке ниже показана площадка пуска в производство группы труборезов «Ханьского лазера», весь процесс выполняет работу автоматической обработки).

В будущем, на основе этого эпоха интеллектуального производства лазерных отрезных станков подготовлена в глубине в области сетевой технологии, коммуникационной технологии и компьютерной программной технологии. Можно предусмотреть, что в качестве точного способа резки листового металла он обязан использовать собственные возможности сетевой коммуникации, вместе с линией разматывания листового металла, гибочным станком, станком с цифровым управлением, сварочным (заклепочным) блоком, дробеметной и окрасочной линией, встроен в единую систему производственного плана, систему управления задачами и оценкой, станет важной частью системы управления жестяничным цехом. В результате производители лазерных отрезных станков будут постепенно становиться подрядчиком по производству листового металла. Входя в перечень опытных образных объектов интеллектуального производства Министерства промышленности и информатизации 2015 года, Жестяночное отделение Ханьского лазера использует возможности технологической интеграции собственной системы, сосредоточивается на будущих направлениях развития и технологических командных высотах, а также объединяет стратегических партнеров, таких как Хунаньский Университет, университеты в Пекине, чтобы создать интеллектуальный завод по обработке металлических листов, создать новую ситуацию в производстве, преподавании и исследовании.

Сварка меди и алюминия: обзор методов

Актуальность

Электромобили сегодня обсуждаются повсеместно. Немецкая автомобильная промышленность и предприятия снабжения активно адаптируются к новым разработкам. Создаются новые производства, в частности в области производства аккумуляторов.

Эффективная сварка алюминия с медью становится одной из центральных технических задач в сфере электромобилестроения. Компания METROM mechatronische maschinen GmbH ( имеет многолетний опыт соединения тугоплавких материалов и сплавов, которые не могут быть обработаны методом традиционной сварки плавлением, и способна предложить промышленности новые технологии соединения в области решения различных задач с участием меди и алюминия.

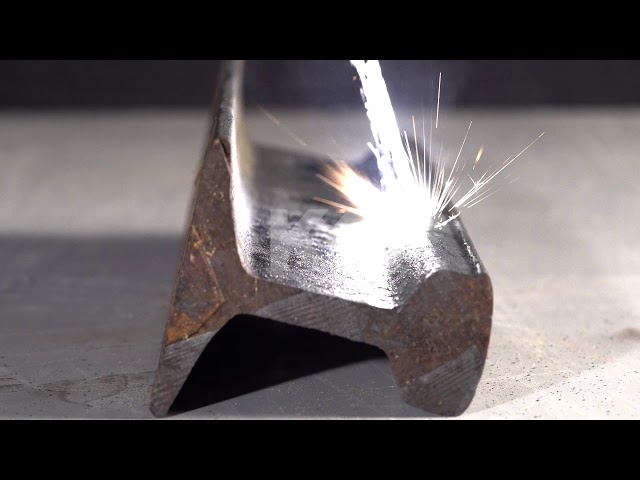

Процесс 1: Лазерная сварка динамическим отражением луча

Сварка разнородных материалов позволяет оптимально использовать их специфические качества. Лазерная сварка обеспечивает экономичный способ соединения комбинированных материалов. Однако различия термофизических характеристик и свойств материалов могут приводить к снижению качества сварки, поскольку возникающие интерметаллические фазы способны значительно ослабить прочность соединения.

Однако различия термофизических характеристик и свойств материалов могут приводить к снижению качества сварки, поскольку возникающие интерметаллические фазы способны значительно ослабить прочность соединения.

Данная технология использует отражение яркого лазерного луча быстро вращающимися зеркалами для проекции на зону сварки. Высокая фокусируемость лазерных лучей позволяет добиться очень узкого сварочного шва, пропорционального соотношения сторон, сверхкороткого цикла сварочной ванны. Заготовка испытывает воздействие относительно небольшой энергии, что снижает продолжительность нестабильных интерметаллических фаз.

Такие результаты были достигнуты в рамках проекта федерального министерства образования и научных исследований Германии (BMBF) «WELDIMA — исследование и развитие лазерных и волновых сварочных технологий для разнородных материалов».

Рис.1. Лазерное плавление Al-Cu заготовок

Рис.2. Микрошлиф Al-Cu заготовок после лазерного плавления

Процесс 2: Cварка трением с перемешиванием (FSW)

Сварка трением с перемешиванием — это технология механического соединения материалов в твердой фазе. Технология позволяет избежать такие нежелательные явления при плавлении металлов как продолжительные интерметаллические фазы.

Технология позволяет избежать такие нежелательные явления при плавлении металлов как продолжительные интерметаллические фазы.

Вращающийся инструмент оказывает давление на поверхность материала в зоне стыка при помощи заплечника и вызывает пластификацию металла за счет импульсного нагревания. Наконечник, внедренный в заготовку, регулирует перемещение материала. Термомеханическая сварка позволяет получить мелкозернистый шов с высокими показателями прочности.

Данный процесс был реализован компанией METROM на 5-ти осевом обрабатывающем центре с технологией параллельной кинематики.

Обрабатывающий центр выполняет 5-ти координатную сварку трением с перемешиванием сложных материалов и предварительную механическую обработку поверхностей стыка.

Преимущества метода сварки трением с перемешиванием:

- соединение тугоплавких материалов, не поддающихся традиционным методам сварки

- минимальная деформация заготовок

- дополнительный присадочный материал не требуется

- возможна сварка разнородных материалов

Преимущества концепции нового оборудования:

- упрощенная и экономичная наладка оборудования

- обширная рабочая зона

- высокая жесткость и точность позиционирования

- отзывчивое и гибкое управление

Сравнение сварочных методов:

Лазерная сварка отраженным лучом

Сварка трением с перемешиванием (FSW)

При лазерной сварке отраженным лучом сварка характеризуется контролируемой жидкой фазой, в случае сварки трением с перемешиванием — сварка происходит в твердой фазе.

Лазерная сварка отраженным лучом используется при изготовлении тонкостенных заготовок. Например, контактирование алюминия и меди в литий-ионных аккумуляторах. Другие материалы: Al + Mg, нержавеющая сталь + медь.

Сварка трением с перемешиванием (FSW) применяется для сложных линейных соединений, литейного алюминия, например для корпусов. Другие материалы: Al + Mg.

Рис.3. Cварка трением с перемешиванием технологией Pentapod

Рис.4. Лазерное индукционное плакирование винтовой прокаткой лент Al-Cu

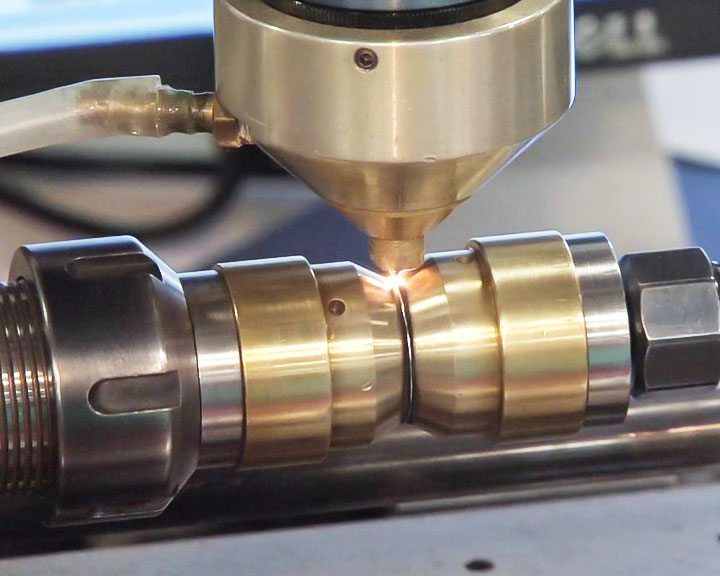

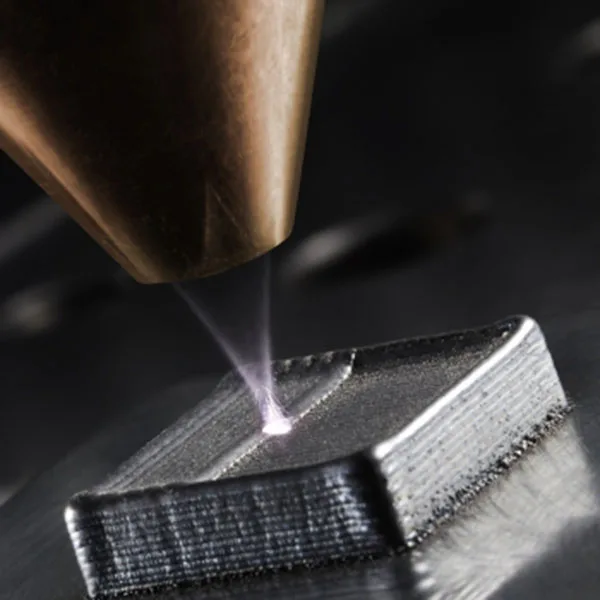

Процесс 3: Лазерное индукционное плакирование прокаткой

Композитные заготовки из алюминия и меди, созданные для конкретных потребностей промышленности, могут открыть новые конструктивные возможности для разработки компонентов электроприводов, сделав их максимально компактными, легкими и устойчивыми к высоким механическим нагрузкам.

Процедура лазерного индукционного плакирования прокаткой, разработанная METROM, позволяет создавать такие композитные заготовки. Соединение алюминиевой и медной лент выполняется в процессе разовой прокатки с низкой деформацией (< 11 %). Уникальность технологии состоит в комбинировании традиционной дотермической обработки обеих лент и линейном лазерном луче. Он разогревает внутренние стороны лент до температуры необходимой для плакирования именно перед раствором валков. Так, например, эта технология хорошо подходит для производства биметаллических соединительных гильз (соединительных муфт). Локальная деформация дает относительно большую свободу при комбинировании заготовок, геометрия которых может не совпадать.

Соединение алюминиевой и медной лент выполняется в процессе разовой прокатки с низкой деформацией (< 11 %). Уникальность технологии состоит в комбинировании традиционной дотермической обработки обеих лент и линейном лазерном луче. Он разогревает внутренние стороны лент до температуры необходимой для плакирования именно перед раствором валков. Так, например, эта технология хорошо подходит для производства биметаллических соединительных гильз (соединительных муфт). Локальная деформация дает относительно большую свободу при комбинировании заготовок, геометрия которых может не совпадать.

Результаты были получены в рамках проекта «DeLIZ — Производственно-технический демонстрационный центр для литий-ионных решеток», финансируемого федеральным министерством образования и научных исследований Германии.

Лазерное индукционное плакирование прокаткой

Лазерное индукционное плакирование прокаткой представлчет собой соединение методом деформации и локального повышения температуры. Используется для лентовых заготовок, в перспективе нанесение ленты на профиль. Например, сварка Al-Cu соединителей для литий-ионных решеток. Другие материалы: сталь + сталь, Al + сталь, Cu + сталь.

Используется для лентовых заготовок, в перспективе нанесение ленты на профиль. Например, сварка Al-Cu соединителей для литий-ионных решеток. Другие материалы: сталь + сталь, Al + сталь, Cu + сталь.

Электромагнитная импульсная сварка

Электромагнитная импульсная сварка — связывание атомов без зоны термического воздействия. Хорошо подходит для заготовок с симметричным вращением. Например, трубы, валы, прочные резервуары. Другие материалы: Al + сталь, Cu + сталь, Al + Ti.

Рис.5. Микрошлиф стыка Al-Cu методом электромагнитной импульсной сварки

Рис.6. Соединение заготовок Al-Cu

Процесс 4: Электромагнитная импульсная сварка

При создании зоны высокого давления электромагнитный импульс позволяет выполнить соединение практически без фазы плавления для большинства металлических заготовок.

Принцип технологии позволяет избежать возникновения интерметаллических фаз в зоне стыка. Так при соединении разнородных материалов разница точек плавления, толщины и теплопроводимости становится некритической. Локальное давление создается посредством бесконтактного воздействия электромагнитного поля.

Локальное давление создается посредством бесконтактного воздействия электромагнитного поля.

Кроме того, данная технология открывает возможность экономически эффективной бесконтактной формовки металлов и производства высокопрочных соединений.

Сварка на атомном уровне позволяет выполнять обработку с заданными параметрами. Данная технология хорошо подходит для обработки труб и валов, продольная сварка также возможна. Обычно толщина стенки одной из свариваемых заготовок не должна превышать 2-4 мм. Сварочные швы испытывают крайне низкое влияние температуры и не попадают в зону теплового воздействия.

В дополнение к исследованию технологии IWS также изучает способы повышения качества соединений за счет точного подбора инструментов и геометрии выполнения сварки.

Данное исследование финансируется Европейским фондом регионального развития и федеральной землей Саксонией.

Переходное электрическое сопротивление комбинаций Al-Cu

Для дополнительных консультаций, пожалуйста, обращайтесь в компанию «ИНТЕРТУЛМАШ», которая является официальным представителем и поставщиком продукции и услуг компании METROM mechatronische maschinen GmbH в России и СНГ.

Ссылка на страницу компании METROM на русском языке:

https://www.itmash.ru/METROM

Контактная информация:

Телефон: +7 (495) 668-13-58

email: [email protected]

сайт: www.itmash.ru

Рис.1. Лазерное плавление Al-Cu заготовок

Рис.2. Микрошлиф Al-Cu заготовок после лазерного плавления

Что такое технология лазерной наплавки?

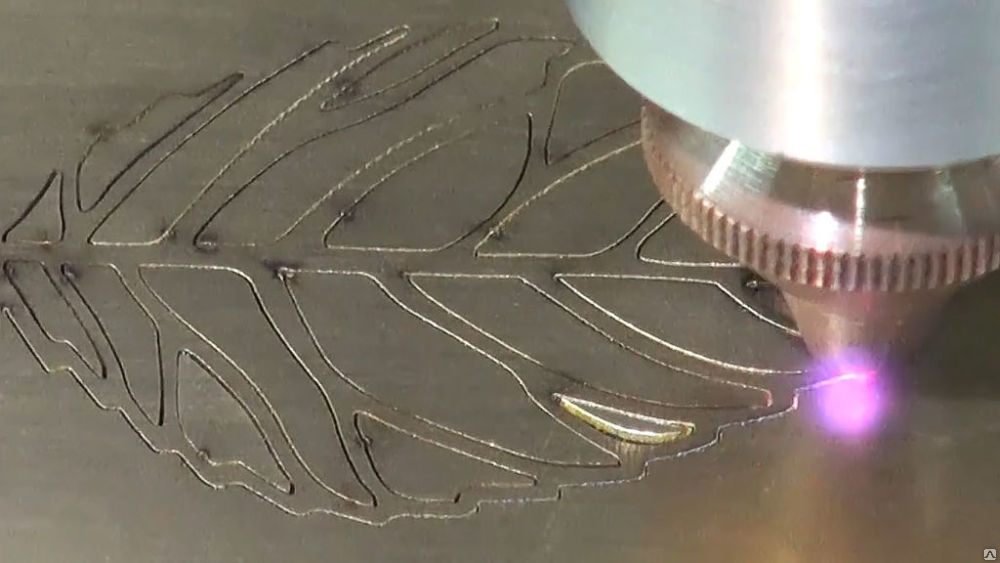

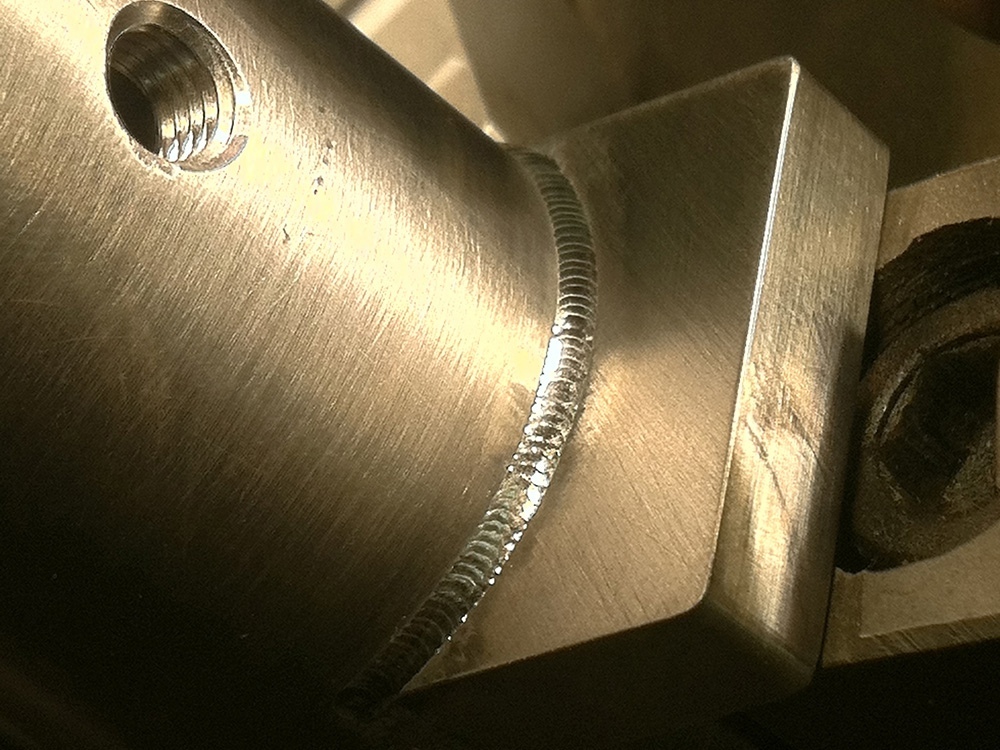

Лазерная плакировка, также известная как лазерное осаждение металла, представляет собой метод нанесения одного материала на поверхность другого. Лазерная наплавка включает подачу потока металлического порошка или проволоки в ванну расплава, которая генерируется лазерным лучом, когда он сканирует поверхность мишени, нанося покрытие из выбранного материала.

Технология лазерной наплавки позволяет наносить материалы точно, выборочно и с минимальным подводом тепла к подложке.

Процесс лазерной наплавки позволяет улучшить свойства поверхности детали, включая повышение износостойкости, а также ремонт поврежденных или изношенных поверхностей. Создание этой механической связи между основным материалом и слоем является одним из самых точных доступных процессов сварки.

Создание этой механической связи между основным материалом и слоем является одним из самых точных доступных процессов сварки.

Лазерная наплавка может выполняться с использованием либо проволоки (включая горячую или холодную проволоку), либо порошкового сырья. Лазер создает расплавленную ванну на поверхности заготовки, в которую одновременно добавляется проволока или порошок. Несмотря на высокую мощность лазера как источника тепла, время воздействия короткое, что означает короткое время затвердевания и охлаждения.

В результате получается металлургически связанный слой, более прочный, чем при термическом напылении, и менее опасный для здоровья, чем процесс твердого хромирования.

Возможность смешивать два или более порошка и контролировать скорость подачи каждого из них по отдельности означает, что это гибкий процесс, который можно использовать для изготовления разнородных компонентов или материалов функциональной градации. Кроме того, лазерная наплавка позволяет проектировать градиент материала на микроструктурном уровне за счет локализованного плавления и смешивания в ванне расплава, что означает, что плакированные материалы могут быть адаптированы для функциональных характеристик в конкретных приложениях.

Существует множество вариантов лазерной наплавки и технологии лазерной наплавки.