Легирующие добавки: Легирование стали — элементы, классификация, применение, марки

Содержание

Легирование стали — элементы, классификация, применение, марки

- Легированные стали

- Легирующие элементы

- Применение легированной стали

- Классификация легированных сталей

- Маркировка легированных сталей

Сталь представляет собой сплав железа (не меньше 45%) и углерода (до 2,14%). Последний повышает прочностные характеристики металлов, при этом, если сравнивать с химически однородным металлом, понижает их пластичность. В процессе производства стали концентрация углерода специально доводится до необходимых значений. Контроль за содержанием углерода позволяет получать несколько видов стали:

- Низкоуглеродистую – содержание углерода не более 0,25%.

- Среднеуглеродистую – не более 0,6%.

- Высокоуглеродистую – 0,6 – 2,14%.

В металле также могут обнаруживаться и иные примеси, поэтому стали классифицируются как легированные и нелегированные. Последние представляют собой железно-углеродный сплав, в составе которого присутствуют и другие элементы в виде примесей или добавок меньше установленного предельного содержания.

Легированные стали

Элементы, содержание которых превышает обычное предельное значение, указанное в стандартах, называются легирующими добавками. Изменение химического состава металла путем введения легирующих добавок называется легированием стали. Основные цели легирования:

- повышение прокаливаемости;

- получение специфических прочностных свойств;

- вызов желаемых структурных изменений;

- получение специальных химических или физических свойств;

- улучшение и упрощение технологии термообработки;

- повышение коррозионной стойкости и устойчивости к различным температурам.

Исходя из вышесказанного следует, что легирование стали – это металлургический процесс плавки, в ходе которого в него вводятся различные добавки. Добавление легирующих элементов производится двумя способами:

- Объемным – компоненты проникают в глубинную структуру материала путем их добавления в шихту или расплав.

- Поверхностный – введение легирующих компонентов только верхний слой стали, на глубину 1-2 мм. Такой способ придает материалу определенные свойства, к примеру, антифрикционные.

Легирующие элементы

- Хром – увеличивает прочность и твердость, повышает ударную вязкость. В инструментальные стали добавляется для повышения прокаливаемости. В случае нержавеющих сталей – определяет коррозионную стойкость.

- Никель – повышает прочность и твердость при сохранении высокой ударной вязкости. Понижает пороговую температуру хрупкости. Это влияет на хорошую прокаливаемость сталей, особенно при участии хрома и молибдена.

- Марганец — повышает твердость и прочность за счет пластических свойств. Марганцевая сталь характеризуются повышенным пределом упругости и более высокой стойкостью к истиранию.

- Кремний – в металлургическом процессе играет роль раскислителя. Его добавление увеличивает прочность и твердость стали.

- Молибден – повышает прокаливаемость сталей больше, чем хром и вольфрам. Уменьшает хрупкость металла после высокого отпуска.

- Алюминий – сильно раскисляет, предотвращает рост аустенитных зерен.

- Титан – понижает зернистость, что приводит к большей устойчивости к появлению расколов и трещин. Улучшает восприимчивость к металлообработке.

Легирующих добавок может быть несколько, и для получения тех или иных характеристик их введение может производиться на разных этапах плавки.

Помимо того, что в состав стали вводят различные добавки, в самом материале также присутствуют примеси, которые полностью убрать из состава невозможно:

- Углерод – способствует повышению твердости, прочности и ударостойкости. Однако его превышение в составе металла понижает пластичность и все вышеперечисленные характеристики.

- Марганец – раскислитель, защищающий от кислорода и серы.

- Сера – высоким считается ее содержание выше 0,6%, что плохо сказывается на пластичности, прочности, свариваемости и коррозионной устойчивости.

- Фосфор – ведет к повышению текучести и хрупкости, понижает вязкость и пластичность.

- Кислород, азот, водород – делают сплав более хрупким, снижают показатели его выносливости.

Применение

Благодаря таким характеристикам, как прочность, устойчивость к нагрузкам, твердость, уменьшение намагниченности и нужный уровень вязкости, легированную сталь используют в самых разных сферах человеческой деятельности. Из нее производят:

- медицинские инструменты, в том числе, и режущие;

- детали с высокой опорной и радиальной нагрузкой;

- элементы станков для металлообработки;

- нержавеющую посуду;

- детали автомобилей;

- аэрокосмические детали;

- пресс-формы и другие элементы для горячей штамповки, сохраняющие свои свойства при температуре до + 600 градусов;

- измерительные приборы и так далее.

Классификация легированных сталей

Принимая принцип разделения по структуре, образованной в условиях медленного охлаждения стали в диапазоне температур, близких к солидусу, или в отожженном состоянии, сталь можно классифицировать следующим образом:

- подевтектоид с ферритно-перлитной структурой;

- эвтектоид с перлитной структурой;

- гиперэвтектоид, содержащий вторичные карбиды, отделенные от аустенита;

- ледебуритная сталь, в структуре которой встречаются первичные карбиды, выделившиеся при кристаллизации;

- ферритная или аустенитная с осаждением карбидов или интерметаллических фаз.

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода;

Обычно это стали с высоким содержанием легирующих элементов и низким содержанием углерода; - ферритно-мартенситная или ферритно-аустенитная сталь с наиболее часто высокотемпературным ферритом δ.

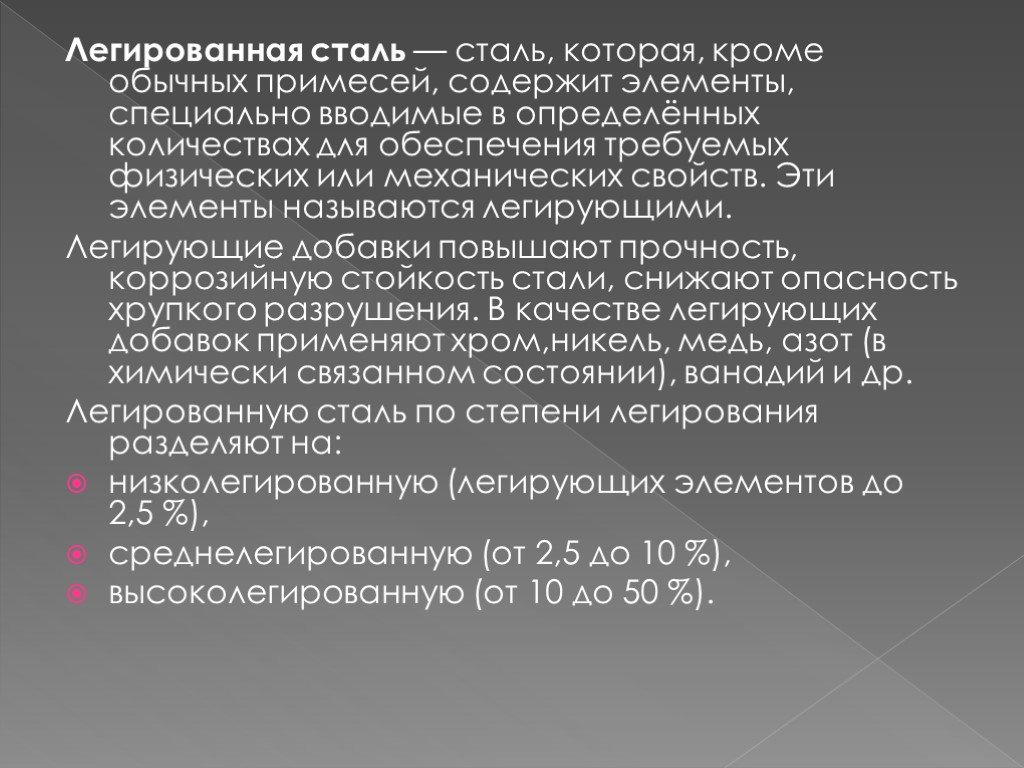

Все марки легированных сталей разделяют на три подвида в зависимости от количества полезных примесей:

- Низколегированная – процентное содержание добавок около 2,5%. Прибавление некоторых положительных качеств при практически неизменных основных характеристиках.

- Среднелегированная – процентное содержание добавок около 10%. Наиболее часто используемое соединение.

- Высоколегированная – процентное содержание добавок варьируется от 10 до 50%. Высоколегированная сталь является максимально прочной и дорогой.

Независимо от того, какое процентное содержание добавок в составе металла, сталь разделяется на 3 подвида:

- Инструментальная – жаропрочный материал, используемый при производстве станочных и ручных инструментов (сверла, фрезы, стальные резцы и так далее).

- Конструкционная – прочная сталь, способная выдерживать высокие динамические и статические нагрузки. Используется при изготовлении двигателей и стальных механизмов в машиностроении, применяется в сфере строительства и станкостроения.

- С особыми свойствами – сталь, отличающаяся химической и термической устойчивостью (нержавеющая, кислотостойкая, магнитная, износостойкая, трансформаторная и другие виды). Ряд исследователей предлагают отдельное деление для данного вида сталей:

- Жаропрочные – способны выдерживать температуру до 1000 градусов.

- Окалиностойкие и жароустойчивые – стали, невосприимчивы к распаду.

- Устойчивые к коррозии – применяются при производстве изделий, работающих в условиях высокой влажности.

Марки

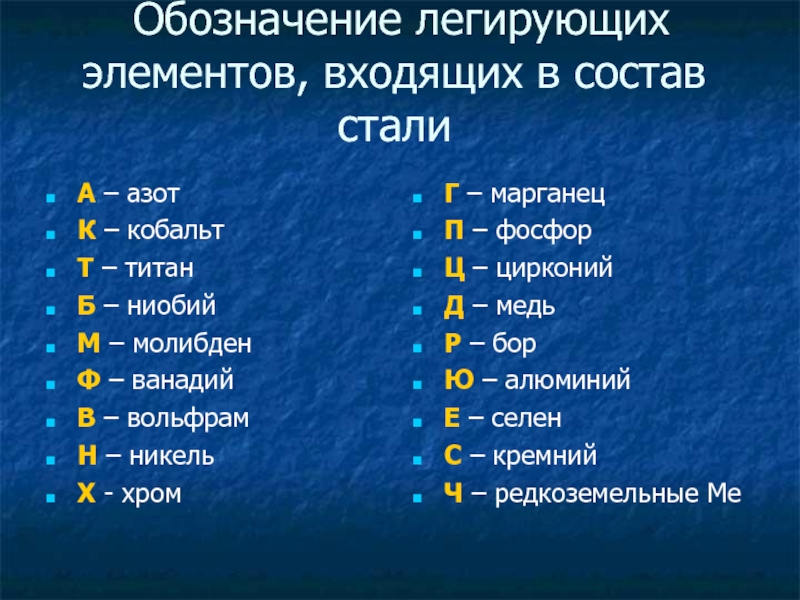

В СНГ используется буквенно-цифровая маркировка легированных сталей. Буквами обозначают основные легирующие добавки, цифрами, идущими следом за буквами, обозначают процент их содержания в сплаве (округляя до целого числа). Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Если в металле присутствует не более 1,5% той или иной добавки, цифра не ставится. Процентное содержание углерода × 100 указывается вначале наименования стали. Буква A, стоящая в середине маркировки, указывает на содержание азота. Если две буквы A стоят в конце, это указывает на особо чистую сталь. Буква Ш в конце обозначает сталь особо высокого качества.

Маркировка может быть дополнена и другими обозначениями, к примеру:

- Э — электротехническая;

- P — быстрорежущая;

- A — автоматная;

- Л — полученная литьем.

Исчерпывающие перечни марок легированной стали указаны в ГОСТ 4543-71.

Как примеси и легирующие элементы влияют на свойства сталей

Характеристики углеродистых сталей далеко не всегда соответствуют требованиям, которые предъявляют к материалам различные отрасли промышленности. Чтобы откорректировать их свойства, используют легирование.

Чем отличаются легирующие элементы от примесей

В углеродистых сталях, помимо основных элементов – железа и углерода, есть и другие: марганец, сера, фосфор, кремний, водород и прочие. Их считают примесями и делят на несколько групп:

Их считают примесями и делят на несколько групп:

- К постоянным относят серу, фосфор, марганец и кремний. Они всегда содержатся в стали в небольших количествах, попадая в нее из чугуна или используясь в качестве раскислителей.

- К скрытым относят водород, кислород и азот. Они тоже присутствуют в любой стали, попадая в нее при выплавке.

- К случайным относят медь, мышьяк, свинец, цинк, олово и прочие элементы. Они попадают в сталь из шихтовых материалов и считаются особенностью руды.

Для каждой из перечисленных примесей характерно определенное процентное содержание. Так, марганца в стали, как правило, не более 0,8 %, кремния – не более 0,4 %, фосфора – не более 0,025 %, серы – не более 0,05 %. Если обычного содержания некоторых элементов недостаточно, для получения сталей с нужными свойствами в них дополнительно вносят в определенных количествах специальные примеси, которые называют легирующими добавками.

Химический состав стали, формируемый в процессе выплавки, напрямую влияет на ее механические свойства

Как примеси влияют на свойства сталей

Примеси оказывают разное влияние на характеристики сталей:

- Углерод (С) повышает твердость, прочность и упругость сталей, но снижает их пластичность.

- Кремний (Si) при содержании в стали до 0,4 % и марганец при содержании до 0,8 % не оказывают заметного влияния на свойства.

- Фосфор (P) увеличивает прочность и коррозионную стойкость сталей, но снижает их пластичность и вязкость.

- Сера (S) повышает хрупкость сталей при высоких температурах, снижает их прочность, пластичность, свариваемость и коррозионную стойкость.

- Азот (N2) и кислород (O2) уменьшают вязкость и пластичность сталей.

- Водород (H2) повышает хрупкость сталей.

Как легирующие элементы влияют на свойства сталей

Легирующие добавки вводят в стали для изменения их характеристик:

- Хром (Cr) повышает твердость, прочность, ударную вязкость, коррозионную стойкость, электросопротивление сталей, одновременно уменьшая их коэффициент линейного расширения и пластичность.

- Никель (Ni) увеличивает пластичность, вязкость, коррозионную стойкость и ударную прочность сталей.

- Вольфрам (W) повышает твердость и прокаливаемость сталей.

- Молибден (Mo) увеличивает упругость, коррозионную стойкость, сопротивляемость сталей растягивающим нагрузкам и улучшает их прокаливаемость.

- Ванадий (V) повышает прочность, твердость и плотность сталей.

- Кремний (Si) увеличивает прочность, упругость, электросопротивление, жаростойкость и твердость сталей.

- Марганец (Mn) повышает твердость, износоустойчивость, ударную прочность и прокаливаемость сталей.

- Кобальт (Co) увеличивает ударную прочность, жаропрочность и улучшает магнитные свойства сталей.

- Алюминий (Al) повышает жаростойкость и стойкость сталей к образованию окалины.

- Титан (Ti) увеличивает прочность, коррозионную стойкость и улучшает обрабатываемость сталей.

- Ниобий (Nb) повышает коррозионную стойкость и устойчивость сталей к воздействию кислот.

- Медь (Cu) увеличивает коррозионную стойкость и пластичность сталей.

- Церий (Ce) повышает пластичность и прочность сталей.

- Неодим (Nd), цезий (Cs) и лантан (La) снижают пористость сталей и улучшают качество поверхности.

Виды легированных сталей

В зависимости от содержания легирующих элементов, стали делят на три вида:

- Если легирующих элементов менее 2,5 %, стали относят к низколегированным.

- При их содержании от 2,5 до 10 % стали считаются среднелегированными.

- Если легирующих элементов более 10 %, стали относят к высоколегированным.

Заключение

Примеси неизбежно присутствуют в сталях, но ряд из них являются вредными (к ним относятся скрытые примеси), поэтому их содержание стараются минимизировать. Легирующие элементы добавляют в стали целенаправленно для улучшения их свойств или получения специфических характеристик.

У нас вы найдете широкий ассортимент металлопроката по доступным ценам. Требуется консультация? Напишите на почту info@spk-region. ru или позвоните – наши менеджеры ответят на все вопросы.

ru или позвоните – наши менеджеры ответят на все вопросы.

Наиболее распространенные легирующие элементы в стали

По определению, сталь представляет собой комбинацию железа и углерода. Сталь легируют различными элементами для улучшения физических свойств и придания особых свойств, таких как устойчивость к коррозии или нагреву. Конкретные эффекты добавления таких элементов описаны ниже:

Углерод (C)

Наиболее важный компонент стали. Повышает прочность на растяжение, твердость и устойчивость к износу и истиранию. Это снижает пластичность, ударную вязкость и обрабатываемость.

Хром (CR)

Повышает прочность на растяжение, твердость, прокаливаемость, ударную вязкость, сопротивление износу и истиранию, устойчивость к коррозии и образованию накипи при повышенных температурах.

Кобальт (CO)

Повышает прочность и твердость, допускает более высокие температуры закалки и повышает красноту твердости быстрорежущей стали. Он также усиливает индивидуальные эффекты других основных элементов в более сложных сталях.

Колумбий (CB)

Используется в качестве стабилизирующих элементов в нержавеющих сталях. Каждый из них имеет высокое сродство к углероду и образует карбиды, равномерно распределенные по стали. Таким образом, предотвращается локализованное выделение карбидов на границах зерен.

Медь (CU)

В значительных количествах вредна для горячедеформированных сталей. Медь отрицательно влияет на кузнечную сварку, но не оказывает серьезного влияния на дуговую или кислородно-ацетиленовую сварку. Медь может ухудшить качество поверхности. Медь полезна для устойчивости к атмосферной коррозии, когда присутствует в количествах, превышающих 0,20%. Продаются атмосферостойкие стали с содержанием меди более 0,20%.

Марганец (MN)

Раскислитель и дегазатор, вступает в реакцию с серой для улучшения ковкости. Повышает прочность на растяжение, твердость, прокаливаемость и износостойкость. Уменьшает склонность к масштабированию и искажениям. Это увеличивает скорость проникновения углерода при науглероживании.

Молибден (MO)

Повышает прочность, твердость, прокаливаемость и ударную вязкость, а также сопротивление ползучести и прочность при повышенных температурах. Улучшает обрабатываемость и стойкость к коррозии, усиливает воздействие других легирующих элементов. В жаропрочных сталях и быстрорежущих сталях повышает краснотвердость.

Никель (NI)

Увеличивает прочность и твердость без ущерба для пластичности и ударной вязкости. Он также повышает устойчивость к коррозии и образованию накипи при повышенных температурах при введении в подходящих количествах в высокохромистые (нержавеющие) стали.

Фосфор (P)

Повышает прочность и твердость и улучшает обрабатываемость. Однако он придает стали заметную хрупкость или хладноломкость.

Кремний (SI)

Раскислитель и дегазатор. Повышает предел прочности при растяжении и текучести, твердость, ковкость и магнитную проницаемость.

Сера (S)

Улучшает обрабатываемость сталей для автоматической обработки, но без достаточного количества марганца вызывает хрупкость при красном калении. Это снижает свариваемость, ударную вязкость и пластичность.

Это снижает свариваемость, ударную вязкость и пластичность.

Тантал (TA)

Используется в качестве стабилизирующих элементов в нержавеющих сталях. Каждый из них имеет высокое сродство к углероду и образует карбиды, равномерно распределенные по стали. Таким образом, предотвращается локализованное выделение карбидов на границах зерен.

Титан (TI)

Используется в качестве стабилизирующих элементов в нержавеющих сталях. Каждый из них имеет высокое сродство к углероду и образует карбиды, равномерно распределенные по стали. Таким образом, предотвращается локализованное выделение карбидов на границах зерен.

Вольфрам (W)

Повышает прочность, износостойкость, твердость и ударную вязкость. Вольфрамовые стали имеют превосходную горячую обработку и более высокую эффективность резания при повышенных температурах.

Ванадий (V)

Повышает прочность, твердость, износостойкость и устойчивость к ударным воздействиям. Замедляет рост зерна, допуская более высокие температуры закалки. Он также повышает твердость высокоскоростных металлорежущих инструментов.

Он также повышает твердость высокоскоростных металлорежущих инструментов.

Данные являются типичными и не должны рассматриваться как фактические значения для какой-либо категории.

Применение и техническая информация требуют от инженеров и разработчиков инструмента независимого суждения.

Как и почему легирующие элементы добавляются в алюминий

Q — Мне сообщили, что чистый алюминий обычно не используется в конструкционных целях и что для производства алюминия достаточной прочности для изготовления конструкционных компонентов , к алюминию необходимо добавить другие элементы. Какие элементы добавляют в эти алюминиевые сплавы? Как они влияют на характеристики материала? И в каких приложениях используются эти сплавы?

A – Полученная вами информация в основном верна. Было бы очень необычно найти чистый алюминий (серия сплавов 1xxx), выбранный для изготовления конструкций из-за его прочностных характеристик. Хотя серия 1xxx представляет собой почти чистый алюминий, они будут реагировать на деформационное упрочнение, особенно если они содержат значительное количество примесей, таких как железо и кремний. Однако даже в упрочненном состоянии сплавы серии 1ххх имеют очень низкую прочность по сравнению с другими сериями алюминиевых сплавов. Когда сплавы серии 1ххх выбирают для конструкционного применения, они чаще всего выбираются из-за их превосходной коррозионной стойкости и/или высокой электропроводности. Наиболее распространенными областями применения сплавов серии 1xxx являются алюминиевая фольга, электрические шины, металлизирующая проволока, резервуары для химикатов и системы трубопроводов.

Хотя серия 1xxx представляет собой почти чистый алюминий, они будут реагировать на деформационное упрочнение, особенно если они содержат значительное количество примесей, таких как железо и кремний. Однако даже в упрочненном состоянии сплавы серии 1ххх имеют очень низкую прочность по сравнению с другими сериями алюминиевых сплавов. Когда сплавы серии 1ххх выбирают для конструкционного применения, они чаще всего выбираются из-за их превосходной коррозионной стойкости и/или высокой электропроводности. Наиболее распространенными областями применения сплавов серии 1xxx являются алюминиевая фольга, электрические шины, металлизирующая проволока, резервуары для химикатов и системы трубопроводов.

Добавление легирующих элементов к алюминию является основным методом, используемым для производства ряда различных материалов, которые можно использовать в широком спектре конструкционных применений.

Если мы рассмотрим семь обозначенных серий алюминиевых сплавов, используемых для деформируемых сплавов, мы можем сразу определить основные легирующие элементы, используемые для производства каждой из серий сплавов. Затем мы можем пойти дальше и изучить влияние каждого из этих элементов на алюминий. Я также добавил некоторые другие часто используемые элементы и их влияние на алюминий. 9 Первичный легирующий элемент

Затем мы можем пойти дальше и изучить влияние каждого из этих элементов на алюминий. Я также добавил некоторые другие часто используемые элементы и их влияние на алюминий. 9 Первичный легирующий элемент

2xxx Медь

3xxx Марганец

4xxx Силикон

5xxx Магний

6xxx Магний и кремний

7xxx Цинк

Основные эффекты легирующих элементов в алюминии следующие:

Медь (Cu) 2xxx – Алюминиево-медные сплавы обычно содержат от 2 до 10% меди с меньшими добавками других элементов. Медь обеспечивает существенное увеличение прочности и облегчает дисперсионное твердение. Введение меди в алюминий также может снизить пластичность и коррозионную стойкость. Повышается склонность к кристаллизационному растрескиванию алюминиево-медных сплавов; следовательно, некоторые из этих сплавов могут быть наиболее сложными для сварки алюминиевыми сплавами. Эти сплавы включают в себя некоторые из наиболее прочных термообрабатываемых алюминиевых сплавов. Наиболее распространенными сферами применения сплавов серии 2xxx являются аэрокосмическая промышленность, военная техника и ракетные стабилизаторы.

Эти сплавы включают в себя некоторые из наиболее прочных термообрабатываемых алюминиевых сплавов. Наиболее распространенными сферами применения сплавов серии 2xxx являются аэрокосмическая промышленность, военная техника и ракетные стабилизаторы.

Марганец (Mn) 3xxx – Добавление марганца к алюминию несколько увеличивает прочность за счет упрочнения на твердый раствор и улучшает деформационное упрочнение, не снижая заметно пластичности или коррозионной стойкости. Это нетермообрабатываемые материалы средней прочности, которые сохраняют прочность при повышенных температурах и редко используются для основных конструкционных применений. Наиболее распространенными областями применения сплавов серии 3xxx являются кухонная утварь, радиаторы, конденсаторы кондиционеров, испарители, теплообменники и связанные с ними системы трубопроводов.

Кремний (Si) 4xxx – Добавление кремния к алюминию снижает температуру плавления и улучшает текучесть. Один только кремний в алюминии дает нетермообрабатываемый сплав; однако в сочетании с магнием он образует дисперсионно-твердеющий термообрабатываемый сплав. Следовательно, в серии 4ххх есть как термообрабатываемые, так и нетермообрабатываемые сплавы. Добавки кремния к алюминию обычно используются для изготовления отливок. Наиболее распространенными областями применения сплавов серии 4ххх являются присадочные проволоки для сварки плавлением и пайки алюминия.

Следовательно, в серии 4ххх есть как термообрабатываемые, так и нетермообрабатываемые сплавы. Добавки кремния к алюминию обычно используются для изготовления отливок. Наиболее распространенными областями применения сплавов серии 4ххх являются присадочные проволоки для сварки плавлением и пайки алюминия.

Магний (Mg) 5xxx — Добавление магния к алюминию увеличивает прочность за счет упрочнения твердого раствора и улучшает их способность к деформационному упрочнению. Эти сплавы представляют собой нетермообрабатываемые алюминиевые сплавы с самой высокой прочностью и поэтому широко используются в конструкционных целях. Сплавы серии 5ххх выпускаются в основном в виде листа и плиты и лишь изредка в виде штамповки. Причина этого заключается в том, что эти сплавы быстро твердеют при деформации и, следовательно, их трудно и дорого выдавливать. Некоторыми распространенными областями применения сплавов серии 5xxx являются кузова грузовиков и поездов, здания, бронетехника, судостроение и судостроение, танкеры-химовозы, сосуды под давлением и криогенные резервуары.

Магний и кремний (Mg 2 Si) 6xxx – Добавление магния и кремния к алюминию дает соединение силицид магния (Mg 2 Si). Образование этого соединения обеспечивает серии 6ххх способность к термообработке. Сплавы серии 6xxx легко и экономично экструдируются, и по этой причине они чаще всего встречаются в широком ассортименте экструдированных форм. Эти сплавы образуют важную дополнительную систему со сплавом серии 5xxx. Сплав серии 5ххх, используемый в виде пластин, и сплав 6ххх часто соединяются с пластинами в какой-либо экструдированной форме. Некоторыми из распространенных применений сплавов серии 6xxx являются поручни, приводные валы, секции автомобильных рам, велосипедные рамы, трубчатая садовая мебель, строительные леса, элементы жесткости и распорки, используемые на грузовиках, лодках и многих других конструкционных изделиях.

Цинк (Zn) 7xxx – Добавление цинка к алюминию (в сочетании с некоторыми другими элементами, в первую очередь магнием и/или медью) позволяет получить термообрабатываемые алюминиевые сплавы высочайшей прочности. Цинк существенно повышает прочность и позволяет проводить дисперсионное твердение. Некоторые из этих сплавов могут быть подвержены коррозионному растрескиванию под напряжением и по этой причине обычно не свариваются плавлением. Другие сплавы этой серии часто свариваются плавлением с отличными результатами. Некоторые из распространенных применений сплавов серии 7xxx — аэрокосмическая промышленность, бронетехника, бейсбольные биты и велосипедные рамы.

Цинк существенно повышает прочность и позволяет проводить дисперсионное твердение. Некоторые из этих сплавов могут быть подвержены коррозионному растрескиванию под напряжением и по этой причине обычно не свариваются плавлением. Другие сплавы этой серии часто свариваются плавлением с отличными результатами. Некоторые из распространенных применений сплавов серии 7xxx — аэрокосмическая промышленность, бронетехника, бейсбольные биты и велосипедные рамы.

Железо (Fe) . Железо является наиболее распространенной примесью в алюминии и намеренно добавляется в некоторые чистые сплавы (серия 1xxx) для небольшого увеличения прочности.

Хром (Cr) – Хром добавляют в алюминий для регулирования структуры зерна, предотвращения роста зерна в алюминиево-магниевых сплавах и предотвращения рекристаллизации в алюминиево-магниево-кремниевых или алюминиево-магниево-цинковых сплавах во время термообработки. Хром также снижает подверженность коррозии под напряжением и повышает ударную вязкость.

Никель (Ni) – Никель добавляется в алюминиево-медные и алюминиево-кремниевые сплавы для повышения твердости и прочности при повышенных температурах и для уменьшения коэффициента расширения.

Титан (Ti) – Титан добавляют к алюминию в первую очередь в качестве измельчителя зерна. Эффект измельчения зерна титана усиливается, если в расплаве присутствует бор или если он добавляется в виде лигатуры, содержащей бор в основном в виде TiB 2 . Титан является обычной добавкой к алюминиевой сварочной проволоке, поскольку он улучшает структуру сварного шва и помогает предотвратить растрескивание сварного шва.

Цирконий (Zr) – Цирконий добавляется к алюминию для образования тонкого осадка интерметаллических частиц, препятствующих рекристаллизации.

Литий (Li) — Добавление лития к алюминию может существенно увеличить прочность и модуль Юнга, обеспечить дисперсионное твердение и снизить плотность.

Свинец (Pb) и висмут (Bi) – Свинец и висмут добавляются в алюминий для облегчения образования стружки и улучшения обрабатываемости. Эти легкообрабатываемые сплавы часто не поддаются сварке, потому что свинец и висмут образуют легкоплавкие компоненты и могут давать плохие механические свойства и/или высокую чувствительность к растрескиванию при затвердевании.

Резюме:

Сегодня в промышленности используется много алюминиевых сплавов — более 400 деформируемых сплавов и более 200 литейных сплавов в настоящее время зарегистрированы в Алюминиевой ассоциации. Безусловно, одним из наиболее важных соображений, возникающих при сварке алюминия, является идентификация типа свариваемого сплава на основе алюминия. Если тип основного материала свариваемого компонента недоступен из надежного источника, может быть сложно выбрать подходящую процедуру сварки. Существуют некоторые общие рекомендации относительно наиболее вероятного типа алюминия, используемого в различных областях, таких как упомянутые выше.