Легирующий элемент: Легирующий элемент | это… Что такое Легирующий элемент?

Содержание

Легированные стали

Главная \ Полезные статьи \ Легированные стали

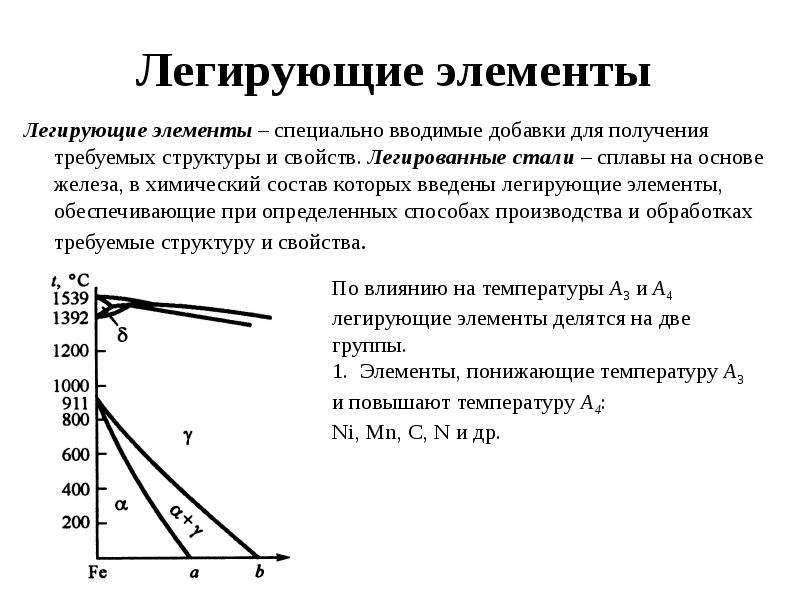

Это стали в состав которых помимо углерода и примесей целенаправленно вводят один или несколько легирующих элементов для обеспечения требуемой прочности, пластичности, вязкости и др. технологических и эксплутационных свойств. Легирование производится с целью изменения механических свойств (прочности, пластичности, вязкости), физических свойств (электропроводности, магнитных характеристик, радиационной стойкости) и химических свойств (коррозионной стойкости).

Легирующий элемент это элемент, специально вводимый в сталь для изменения ее строения и свойств. Концентрация легирующих элементов может быть различной, в т.ч. и очень малой. Когда концентрация элемента составляет менее 0,1% легирование стали принято называть микролегированием.

Основные легирующие элементы — это хром (Cr), никель(Ni), марганец (Mn), кремний (Si), молибден (Mo), ванадий (V), бор (B), вольфрам (W), титан (Ti), алюминий (Al), медь (Cu), ниобий (Nb), кобальт (Co).

Маркировка легированных сталей

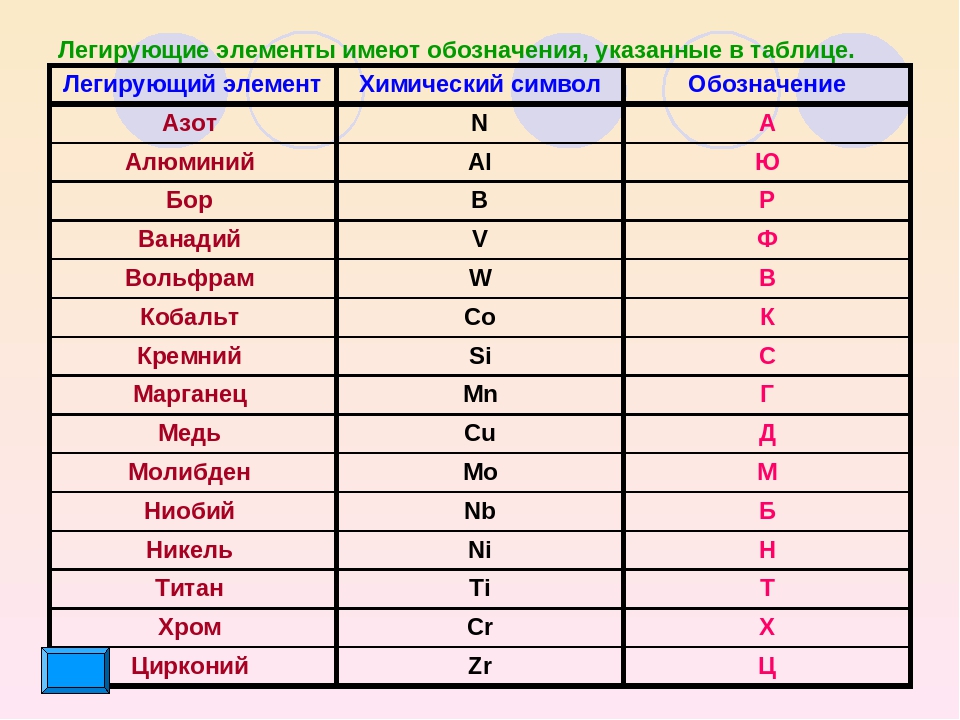

Для обозначения марок разработана буквенно-цифровая система маркировки легированных сталей. Каждая марка стали содержит определенное сочетание букв и цифр.

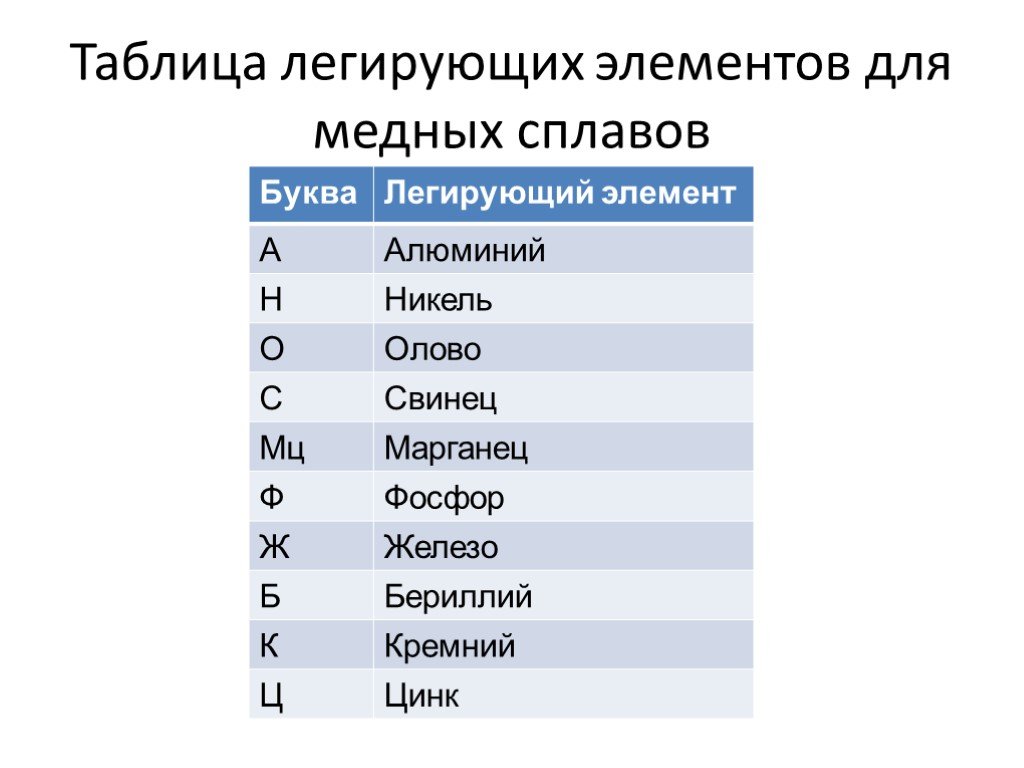

Легирующие элементы обозначают следующими буквами русского алфавита:

X — хром, Н — никель, В — вольфрам, М — молибден, Ф — ванадий, Т — титан, Ю -алюминий, Д-медь, Г — марганец, С — кремний, К — кобальт, Ц — цирконий, Р — бор, Б — ниобий.

Буква А в середине марки стали показывает содержание азота, а в конце — сталь высококачественная.

Для конструкционных марок стали первые две цифры показывают содержание углерода в сотых долях процента. Если содержание легирующего элемента больше 1 %, то после буквы указывается его среднее значение в целых процентах. Если содержание легирующего элемента около 1 % или меньше, то после соответствующей буквы цифра не ставится.

Например, сталь 18ХГТ содержит, %: 0,18 С, 1 Сr, 1 Мn, около 0,1 Тi; сталь 38ХНЗМФА — 0,38 С, 1,2-1,5 Сr; 3 Ni, 0,3-0,4 Мо, 0,1-0,2 V; сталь 30ХГСА — 0,30 С, 0,8-1,1 Сr, 0,9-1,2 Мn, 0,8-1,251; сталь ОЗХ13АГ19 — 0,03 С, 13 Сr, 0,2-0,3 N. 19 Мn.

В инструментальных сталях в начале обозначения марки стали ставится цифра, показывающая содержание углерода в десятых долях процента. Начальную цифру опускают, если содержание углерода около 1 % или более.

Например, сталь 3Х2В8Ф содержит, % 0,3 С, 2 Cr, 8 XV, 0,2-0,5 V; сталь 5ХНМ -0,5 С, 1 Cr, 1 N1, до 0,3 Мо; сталь ХВГ- 1 С, 1 Cr, 1 ТС, 1 Мn.

Для некоторых групп сталей принимают дополнительные обозначения, Марки автоматных сталей начинаются с буквы А, подшипниковых — с буквы Ш, быстрорежущих — с буквы Р, электротехнических — с буквы Э, магнитно-твердых — с буквы Е.

Нестандартные легированные стали, выпускаемые заводом «Электросталь», обозначают сочетанием букв ЭИ (электросталь исследовательская) или ЭП (электросталь пробная). Легированные стали, выпускаемые Златоустовским металлургическим заводом — буквами ЗИ. Во всех случаях после сочетания букв идет порядковый номер стали, например, ЭИ417, ЭП67, ДИ8 и т. д. После освоения марки металлургическими и машиностроительными заводами условные обозначения заменяет общепринятая маркировка, отражающая химический состав стали.

Легированные стали, выпускаемые Златоустовским металлургическим заводом — буквами ЗИ. Во всех случаях после сочетания букв идет порядковый номер стали, например, ЭИ417, ЭП67, ДИ8 и т. д. После освоения марки металлургическими и машиностроительными заводами условные обозначения заменяет общепринятая маркировка, отражающая химический состав стали.

Легирующие элементы специальных сталей

Легирующие элементы специальных сталей

Легирующие компоненты обычно делятся на карбидные, аустенитные и ферритообразующие элементы. Кроме того, необходимо учитывать цель, для которой они добавляются в сталь. В зависимости от содержания, каждый легирующий элемент придает стали определенные свойства. При наличии нескольких элементов эффект может быть усилен, что в полной мере используется в современной технологии легирования. Однако существуют композиции сплавов, в которых отдельные элементы не оказывают влияния на определенные свойства в одном направлении, а скорее противодействуют друг другу.

Присутствие легирующих элементов лишь создает предпосылку для желаемых свойств, но именно операции обработки и термической обработки позволяют их достичь. Ниже будут описаны основные влияния легирующих компонентов и микроэлементов на сталь.

Алюминий-Al

Алюминий является самым сильным и наиболее часто используемым раскислителем и дентирующим агентом. Поэтому он оказывает благоприятное воздействие на интенсивность старения и способствует образованию мелкого зерна, если добавляется в небольших количествах.

Поскольку алюминий в сочетании с азотом образует очень твердые карбиды, он используется в качестве легирующего компонента в большинстве азотируемых сталей.

Он повышает устойчивость к скалыванию и поэтому часто добавляется в ферритные жаропрочные стали. В нелегированных углеродистых сталях алтизация (диффузия алюминия в поверхность) улучшает сопротивление скалыванию. Алюминий значительно сужает гамма-диапазон. Благодаря своей способности увеличивать коэрцитивную силу, алюминий используется в качестве легирующего компонента в сплавах ирин-никель-кобальт-алюминий для постоянных магнитов.

Благодаря своей способности увеличивать коэрцитивную силу, алюминий используется в качестве легирующего компонента в сплавах ирин-никель-кобальт-алюминий для постоянных магнитов.

Сурьма-Sb

Сурьма оказывает вредное воздействие на сталь. Она значительно снижает вязкость и сужает гамма-диапазон.

Мышьяк-As

Мышьяк также сужает гамма-диапазон и оказывает вредное воздействие на сталь, поскольку проявляет сильную тенденцию к сегрегации, подобно фосфору. Устранение сегрегаций путем гомогенизации, однако, еще сложнее, чем в случае фосфора. Кроме того, это увеличивает отпускную хрупкость, значительно снижает вязкость и влияет на свариваемость.

Бериллий-Бе

Бериллий значительно сужает гамма-диапазон. Добавление Be вызывает осадочную закалку, что, однако, влечет за собой снижение вязкости. Он обладает сильным раскисляющим действием и большим сродством к сере: до сих пор он очень редко использовался в сталях.

Boron-B

Поскольку бор имеет большое сечение поглощения нейтронов, его обычно добавляют в стали, предназначенные для изготовления контроллеров и экранов для атомных электростанций. В аустенитных сталях 18/8CrNi добавление бора повышает их прочность и предел текучести за счет осадкового упрочнения, но в то же время снижает коррозионную стойкость. Осадки, вызванные бором, улучшают механические свойства аустенитных сталей, сопротивляющихся ползучести при повышенных температурах. В конструкционных сталях этот элемент улучшает сквозное упрочнение и, таким образом, влечет за собой увеличение прочности сердцевины закаливаемых сталей. В сталях, легированных бором, следует ожидать снижения свариваемости.

Кальций-Ca

Кальций используется вместе с Si в форме силикокальция для раскисления. Он повышает стойкость к образованию накипи в материалах нагревательных проводников.

Углерод-C

Углерод неотделим от стали и поэтому обычно не определяется как легирующий компонент. Углерод является наиболее важным элементом для большинства сталей и оказывает самое сильное влияние на их свойства. В нелегированных и легированных сталях свойства могут изменяться в широком диапазоне за счет различного содержания углерода (от нескольких сотых долей до двух процентов) и подходящей термической обработки. Прочность и прокаливаемость повышаются с увеличением содержания углерода, в то время как показатели удлинения, формовочные свойства, свариваемость и обрабатываемость снижаются.

Углерод является наиболее важным элементом для большинства сталей и оказывает самое сильное влияние на их свойства. В нелегированных и легированных сталях свойства могут изменяться в широком диапазоне за счет различного содержания углерода (от нескольких сотых долей до двух процентов) и подходящей термической обработки. Прочность и прокаливаемость повышаются с увеличением содержания углерода, в то время как показатели удлинения, формовочные свойства, свариваемость и обрабатываемость снижаются.

Церий-Ce

Обычно используется вместе с лантаном, неодимом, празеодимом и другими редкоземельными металлами в качестве «мишметалла». Он обладает очищающим эффектом, поскольку является сильным раскислителем и способствует десульфуризации. В высоколегированной стали он оказывает благоприятное влияние на свойства горячей штамповки, а в жаропрочных сталях повышает стойкость к образованию окалины. Сплавы Fe-Ce, содержащие около 70% Ce, являются пирофорными (искровыми металлами). Церий также используется в качестве добавки к чугуну с шаровидным графитом.

Церий также используется в качестве добавки к чугуну с шаровидным графитом.

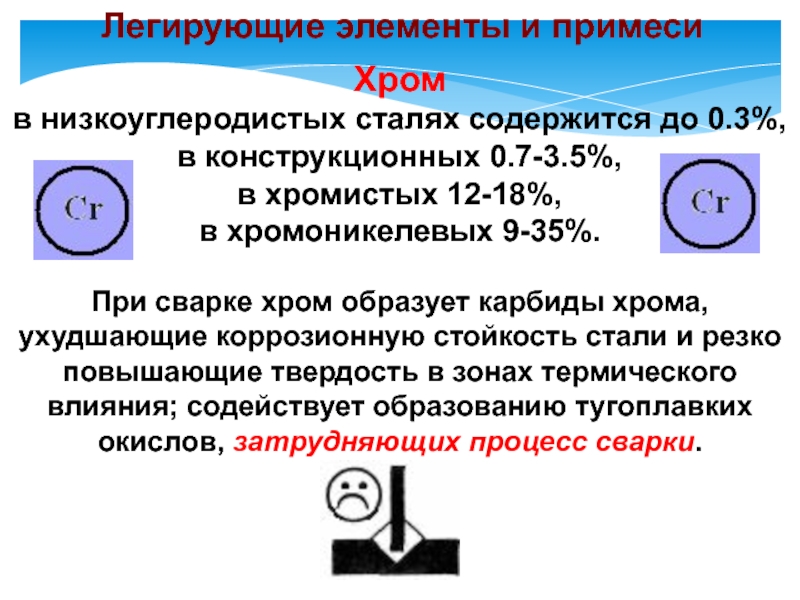

Хром-Cr

Хром делает сталь закаливаемой в масле и на воздухе. Снижая критическую скорость охлаждения, необходимую для образования мартенсита, он повышает прокаливаемость и тем самым улучшает свойства при термообработке, но в то же время снижает ударную вязкость. Хром является сильным карбидообразователем. Его карбиды повышают свойство удержания кромок и износостойкость. Высокотемпературная прочность и стойкость к воздействию водорода под высоким давлением улучшаются благодаря добавлению хрома. Устойчивость к образованию окалины увеличивается с ростом содержания Cr, при этом для придания стали стойкости требуется минимальное содержание примерно 1 3% Cr, растворенного в матрице.

Влияние легирующих элементов на сталь

Стали производятся путем легирования железа углеродом. Переработка железной руды или лома может использоваться для производства стали. Производимая жидкая сталь формуется в виде слитка путем литья или в виде заготовки или блюма методом непрерывной разливки. Легирующие элементы играют очень важную роль в свойствах стали. Особенно в последние 2 века человечество очень хорошо извлекло выгоду из стали и легирующих элементов. Мы можем исследовать этот процесс сплавления по сбалансированной диаграмме железо-углерод. Железо и углеродистые сплавы можно разделить на сталь и чугун. Сплавы, образованные с содержанием углерода в железе до 2,14%, мы называем сталью. От этого состава до содержания углерода 6,7% по массе это чугун. Эвтектическое превращение происходит при 727°С при содержании углерода 0,76% по массе.

Легирующие элементы играют очень важную роль в свойствах стали. Особенно в последние 2 века человечество очень хорошо извлекло выгоду из стали и легирующих элементов. Мы можем исследовать этот процесс сплавления по сбалансированной диаграмме железо-углерод. Железо и углеродистые сплавы можно разделить на сталь и чугун. Сплавы, образованные с содержанием углерода в железе до 2,14%, мы называем сталью. От этого состава до содержания углерода 6,7% по массе это чугун. Эвтектическое превращение происходит при 727°С при содержании углерода 0,76% по массе.

Углерод является основным легирующим элементом стали. При легировании могут образовываться некоторые примеси и в нем могут содержаться небольшие количества других элементов в результате воздействия внешних факторов. Мы можем классифицировать стали 3 различными способами в зависимости от их состава:

1. Стали углеродистые;

- Низкоуглеродистые стали (C <0,25%)

- Среднеуглеродистые стали (0,25%

- Высокоуглеродистые стали (0,55%

- Высокоуглеродистые стали (0,55%

2.

Легированные стали;

Легированные стали;

- Низколегированные стали

Низколегированные стали содержат в своем составе менее 5% легирующих элементов.

- Высоколегированные стали

Высоколегированные стали содержат в своем составе более 5% легирующих элементов.

3. Стали по легирующему элементу в их составе;

- Нержавеющая сталь

- Марганцевая сталь

- Хромоникелевая сталь

Сталь; Он используется во многих различных областях, таких как кухонная техника, бытовая техника, автомобильная, нефтяная промышленность, кожевенная промышленность, химическая промышленность, детали насосов и компрессоров, авиация, атомная промышленность. Некоторые изменения внесены в функции в соответствии с областями использования. Свойства стали различаются в зависимости от состава углерода и легирующих элементов. Каждый легирующий элемент придает стали разные свойства с разной скоростью. Производители, с другой стороны, производят материалы, которые соответствуют ожиданиям, корректируя эти составы в соответствии с ожиданиями в области использования производимого ими материала. Ожидать, что материал придаст все свойства наилучшим образом, очень сложно и очень дорого. Поэтому очень важно определить область использования и какие функции наиболее важны при этом использовании.

Ожидать, что материал придаст все свойства наилучшим образом, очень сложно и очень дорого. Поэтому очень важно определить область использования и какие функции наиболее важны при этом использовании.

Например, при проектировании смесителя для домашнего использования этот материал будет часто контактировать с водой. По этой причине высок риск коррозии. Коррозионная стойкость материала должна быть высокой. Он не будет нести никаких запасных частей на материале. По этой причине не требуется очень большая прочность на сжатие.

Легирующие элементы и их влияние на сталь

Углерод, основной легирующий элемент стали; Повышает механические свойства, такие как прочность, твердость и механическое сопротивление. Но, помимо этого повышения, ковкость, пластичность и ударная вязкость снижаются. Кроме того, прочность на растяжение может увеличиваться до определенного предела. Увеличение содержания углерода в составе стали снижает пластичность материала, то есть вызывает у него хрупкие свойства. Существует риск растрескивания высокоуглеродистых сталей из-за остаточного аустенита, который возникает после применения термической обработки. Это отрицательно сказывается на ковочных и свариваемых свойствах стали.

Существует риск растрескивания высокоуглеродистых сталей из-за остаточного аустенита, который возникает после применения термической обработки. Это отрицательно сказывается на ковочных и свариваемых свойствах стали.

Хром является наиболее часто используемым легирующим элементом в стали. Наиболее важной особенностью стали является то, что она придает стали свойства нержавеющей стали благодаря яркому оксидному слою, который он образует на поверхности стали. В составе нержавеющей стали примерно 12% хрома. Хром также увеличивает твердость благодаря карбидам, которые он создает в стали. Хотя он увеличивает прочность на растяжение и термостойкость, как углерод, он также снижает пластичность.

Никель может присутствовать в стальных материалах в количестве до 5% от массы композиции. Никель улучшает твердость и прочностные свойства материала, не снижая пластичности и ударной вязкости, в отличие от хрома и углерода. Он широко используется в нержавеющей стали.

Марганец улучшает механические свойства сталей. Повышает прочность и снижает пластичность. Повышает пластичность, реагируя с серой, содержащейся в композиции. Если смотреть с термической точки зрения, это увеличивает глубину закалки. Способность марганца повышать твердость и прочность также зависит от углеродного состава материала. Это также может привести к увеличению свариваемости материала.

Сера является нежелательным легирующим элементом, кроме автоматной стали. Потому что это делает сталь хрупкой. По этой причине эффект минимизируется при взаимодействии с марганцем. Желательно, чтобы он был в составе, так как он облегчает механическую обработку сталей, предназначенных для свободного резания.

Кремний используется в качестве кислородного и дегазирующего агента во время производства. Он также обеспечивает плавность литья. Улучшает магнитные свойства стали и повышает ее жаропрочность. Хотя он увеличивает прокаливаемость и износостойкость материала, он отрицательно влияет на качество поверхности.

Молибден: Используется для предотвращения отпускной хрупкости в сталях, содержащих молибден, низкое содержание хрома и никель. Повышает жаропрочность стали. Молибден усиливает действие других легирующих элементов. По этой причине его популярно использовать не в одиночку, а с другими легирующими элементами. Молибден соединяется с углеродом, образуя карбид. Поскольку карбиды увеличивают твердость, обычно используют инструментальные стали.

Ванадий ; повышает прочность, твердость и износостойкость сталей. Добавление небольшого количества ванадия может предотвратить укрупнение зерна. Процессы отпуска и размягчения после термической обработки результатов не дают. По этой причине он широко используется в инструментальных сталях.

Вольфрам; повышает износостойкость, твердость и ударную вязкость сталей. Обеспечивает горячую обработку и эффективность резки материала при высоких температурах. По этой причине он популярен в инструментальных сталях и быстрорежущих сталях. Предпочтительно использовать в конструкции жаропрочные стали.

Предпочтительно использовать в конструкции жаропрочные стали.

Кобальт замедляет укрупнение зерна при высоких температурах. Повышает термостойкость материала и прочность при высоких температурах. По этой причине он предпочтителен в инструментальных сталях.

Алюминий используется в качестве раскислителя. Обладает функцией измельчения зерна, поэтому предотвращает рост аустенитных зерен. Повышает устойчивость к старению. По этой причине листы глубокой вытяжки содержат в своей структуре алюминий.

Фосфор , как и сера, делает сталь хрупкой. По этой причине фосфор тоже нежелателен. Повышает прокаливаемость стали. Но это вызывает огромное падение пластичности. Это снижение больше наблюдается в высокоуглеродистых сталях.

Медь придает стали свойства коррозионной стойкости и твердости. Но при этом очень сильно снижает пластичность. По этой причине его держат максимум на уровне 0,5% в составе.

Азот повышает прочность и твердость. Повышает твердость за счет образования нитрида в структуре стали. Это облегчает процесс обработки. Это увеличивает хрупкость.

№ по каталогу

https://fractory.com/iron-carbon-phase-diagram/

https://www.diehlsteel.com/technical-information/effects-of-common-alloying-elements-in-steel/

https://www.hascelik.com/en/teknik-bilgiler.aspx

СВЯЖИТЕСЬ С НАМИ

Ваше имя

Ваш адрес электронной почты

Ваше сообщение

Позвоните нам — +31 10 808 2604

Электронная почта — [email protected]

LinkedIn Следуйте за нами

О нас

Характеристики легирующих элементов с

Присоединяйтесь к нам, поскольку наша техническая группа описывает основные элементы, используемые при пайке присадочных металлов, а также наиболее важные характеристики каждого элемента. Чем больше вы понимаете об этих элементах, тем лучше вы подготовлены к выбору и использованию правильных продуктов для вашей операции пайки.

Ниже приведены наиболее часто используемые легирующие металлы с их основными характеристиками:

Серебро (Ag) – температура плавления 1761°F/961°C

• Благородный металл

• Отличная электро- и теплопроводность

• Отличное проникновение в швы

• Ковкий металл

Медь (Cu) – температура плавления 1981°F/1083°C

• Более низкая стоимость, чем Ag

• Отличная электрическая и теплопроводность

• Отличное проникновение в швы

• Ковкий металл

• Сплавы/жидкости Fe

Медь образует сплавы с железом, кобальтом и никелем гораздо легче, чем серебро. Кроме того, медь удовлетворительно смачивает многие из этих металлов и их сплавов, а серебро — нет. Отсюда следует, что смачиваемость серебряно-медных присадочных металлов — по отношению к стали, нержавеющей стали, никель-хромовым сплавам — снижается по мере увеличения содержания серебра.

Цинк (Zn) – температура плавления 787°F/419°C

• Снижает температуру плавления сплавов меди и серебра

• Улучшает смачивание

• Высокое давление паров

• Хрупкий металл

Из элементов, обычно используемых для снижения температуры плавления и текучести присадочных металлов медь-серебро, цинк является наиболее полезным смачивающим агентом при соединении сплавов, состоящих из железа, кобальта или никеля.

Кадмий (Cd) – температура плавления 610°F/321°C

• Снижает температуру плавления

• Улучшает смачивание

• Высокое давление паров

• Лучшая коррозионная стойкость, чем у Zn

• Канцерогенность – вызывает рак

Примечание. Пары кадмия токсичны, поэтому эти материалы следует использовать только в хорошо проветриваемых помещениях.

Фосфор (P) — температура плавления 111°F/44°C

• Химически активен (предохраняет Cu от оксида)

• Понижает температуру плавления

• Хрупкий элемент

Этот присадочный металл широко используется для обработки меди и меди сплавов, а иногда и на молибденовых и высокомолибденовых сплавах. Мы не рекомендуем его для стали или никеля, так как образуются хрупкие фосфиды. Вы можете использовать Sil-Fos без флюса на меди даже без контролируемой атмосферы. Часть фосфора окисляет и восстанавливает оксиды меди, а образующийся P2O5 действует как флюс для растворения оксида меди, поэтому присадочный металл является самофлюсующимся.

Никель (Ni) – температура плавления 2651°F/1455°C

• Добавляет прочность и ударную вязкость сплавам Ag

• Улучшает смачивание

• Повышенная коррозионная стойкость

Никель, марганец и (нечасто) кобальт служат твердые припои для соединения стеллитов, твердых сплавов и других тугоплавких сплавов с высоким содержанием молибдена или вольфрама. Мы особенно рекомендуем присадочные металлы, содержащие небольшое количество никеля, когда соединения из нержавеющей стали будут подвергаться коррозии в соленой воде.

Примечание: При пайке нержавеющих сталей и других сплавов, образующих тугоплавкие оксиды в восстановительной или инертной атмосфере без флюса, серебряные припои, содержащие литий в качестве смачивающего агента, весьма эффективны.

Марганец (Mn) – температура плавления 2273°F/1245°C

• Улучшает смачивание и сцепление никель-хромовых сплавов и карбидов

• Высокая прочность при повышенных температурах

Олово (Sn) – температура плавления 440°F/ 227°C

• Снижает температуру плавления

• Увеличивает текучесть

• Хорошее смачивание и проникновение в швы

• Увеличивает хрупкость

Используйте индий или олово в серебряных припоях для пайки вместо цинка или кадмия для атмосферных или вакуумных печей или когда вы впоследствии будете использовать сборки в высоком вакууме при промежуточные температуры. Добавление индия или олова оказывает практически такое же влияние на характеристики пайки припоев, хотя припои с индием обладают большей пластичностью. Обратите внимание, что присадочные металлы, содержащие цинк, смачивают черные металлы более эффективно, чем присадочные металлы, содержащие олово; там, где цинк допустим, предпочтительнее олово.

Добавление индия или олова оказывает практически такое же влияние на характеристики пайки припоев, хотя припои с индием обладают большей пластичностью. Обратите внимание, что присадочные металлы, содержащие цинк, смачивают черные металлы более эффективно, чем присадочные металлы, содержащие олово; там, где цинк допустим, предпочтительнее олово.

Пластичность присадочных металлов в зависимости от низких температур текучести

При увеличении общего содержания цинка и кадмия более чем на 40% пластичность снижается. Это накладывает практическое ограничение на то, насколько можно снизить температуру текучести серебряных припоев с добавками цинка и кадмия. Наши исследовательские лаборатории тщательно изучили сложные системы серебра, меди, цинка и кадмия; для каждого содержания серебра мы скорректировали наши составы, чтобы получить минимальные точки текучести, соответствующие безопасной пластичности.

Мы описали основные элементы, используемые при пайке присадочных металлов, а также наиболее важные характеристики каждого элемента.