Листогибочный станок своими руками чертежи: Листогибочный станок своими руками, чертежи листогиба для листового металла

Содержание

Листогибочный станок своими руками: Чертежи

Листогибочный станок изготавливается в том случае, если есть необходимость в постоянной работе с металлическими листами различной толщины. Для единоразовых задач существуют специальные техники, как согнуть жесть или листовой металл с помощью подручных инструментов. Приступая к созданию собственного станка нужно хорошо рассчитать, какое количество времнени и сил есть в распоряжении для осуществления задуманного проекта.

Оглавление:

- 1 Виды ручных листогибов

- 2 Пошаговая инструкция по изготовлению листогиба своими руками

Виды ручных листогибов

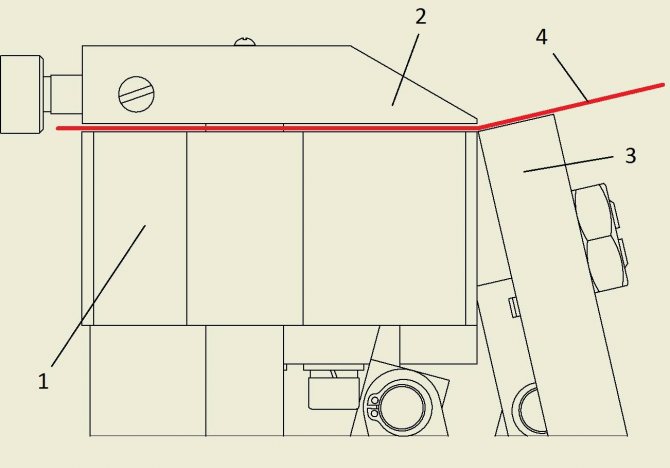

Для домашнего пользования наиболее часто используются поворотные листогибы. Они работают по такому принципу: металлический лист кладется между двумя фиксирующими плоскостями, одна из которых выступает за поверхность другой и имеет поворотный механизм.

Prev

1of1

Next

Как правило, этот поворотный механизм расположен на нижней плоскости и при её поднятии, находящийся под прижимом верхней плоскости металлический лист начинает изгибаться.

Prev

1of1

Next

Преимущество такой конструкции в относительной простоте изготовления и достаточно высокой производительности при использовании жести небольшой толщины. Главный недостаток такой конструкции в том, что она может выполнять изгибы металла ограниченной толщины и наиболее подходит для работы с угловыми изгибами. Согнуть материал по дуге с помощью такого станка будет очень проблематично.

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

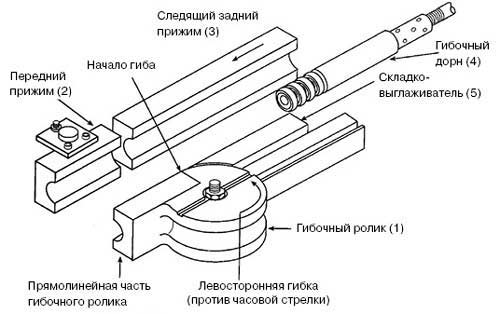

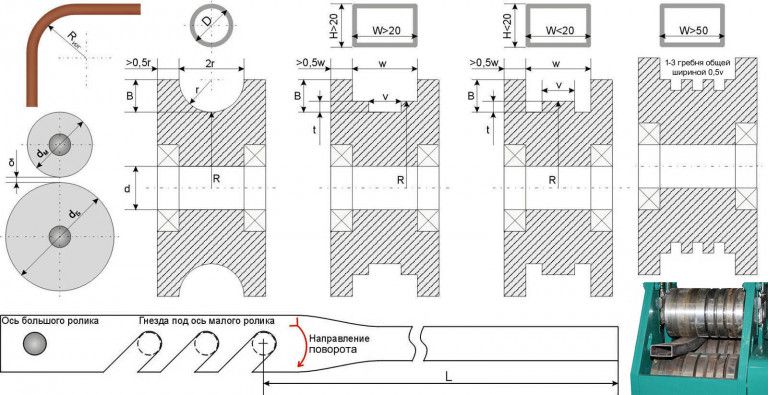

Если есть необходимость получить плавные изгибы толстого листового металла, то для такой работы портебуется ротационный листогиб. В его основе лежит система валков, которые расположены на определенных регулируемых расстояниях друг относительно друга и позволяют согнуть даже листы достаточно большой толщины.

Prev

1of1

Next

Валки могут быть установлены в различных положениях, чтобы достичь максимально эффективной работы при выполнении округлых изгибов определенного радиуса для металла той или иной толщины

Prev

1of1

Next

Так как при выполнении большинства работ с металлом достаточно простого поворотного листогиба, далее будет подробно рассмотрена технология изготовления такого ручного станка. В конце обзора можно будет также увидеть и скачать чертежи указанного выше ротационного листогиба.

В конце обзора можно будет также увидеть и скачать чертежи указанного выше ротационного листогиба.

Пошаговая инструкция по изготовлению листогиба своими руками

Prev

1of1

Next

Prev

1of1

Next

Для создания такого станка потребуются:

Prev

1of1

Next

Для начала с швеллера была снята вся ржавчина и сделаны замеры и вырезы в тех местах, где будут размещены петли.

Prev

1of1

Next

Prev

1of1

Next

Далее небольшие отрезки 3/4-дюймовой трубы были отрезаны для того, чтобы затем сделать из них петли.

Prev

1of1

Next

Prev

1of1

Next

Такие же запилы, как в швеллере, нужно выполнить и в металлических уголках

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Затем сверлятся отверстия под фиксирующие болты в швеллере и одном из уголков.

Prev

1of1

Next

Prev

1of1

Next

После чего уголок скрепляется со швеллером. Это соединение не должно быть очень тугим, так как между данными двумя деталями затем будет укладываться металлический лист, который нужно будет согнуть.

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Если нет возможности или времени выполнять прижим с помощью болтов, для этих целей можно использовать струбцины, как в этом примере:

Prev

1of1

Next

Далле следует изготовление петель. Для этого нужно правильно приварить метллические отрезки трубы 3/4 дюйма. От того, насколько ровно они будут установлены зависит точность работы станка в дальнейшем.

Prev

1of1

Next

Prev

1of1

Next

Боковые меньшие трубки крепятся к швеллеру, а центровой длинный отрезок — ко второму уголку.

Prev

1of1

Next

Prev

1of1

Next

Теперь нужно изготовить оси для работы петель. Они сделаны из трубы диаметром ½ дюйма, приваренной к 3/4-дюймовым гайкам.

Они сделаны из трубы диаметром ½ дюйма, приваренной к 3/4-дюймовым гайкам.

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

В качестве ручек были взяты две трубы по 75 см, на концы которых были приварены 3/4-дюймовые резьбовые пробки, а 3/4-дюймовые муфты нужно приварить ко второму уголку снизу.

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Для установки листа нужно фиксирующие болты ослабить на необходимое расстояние. После закладки листа болты снова зажимаются и выполняются поворот второго швеллера вверх с помощью ручек.

Prev

1of1

Next

Prev

1of1

Next

А так выглядит результат работы станка:

Prev

1of1

Next

Prev

1of1

Next

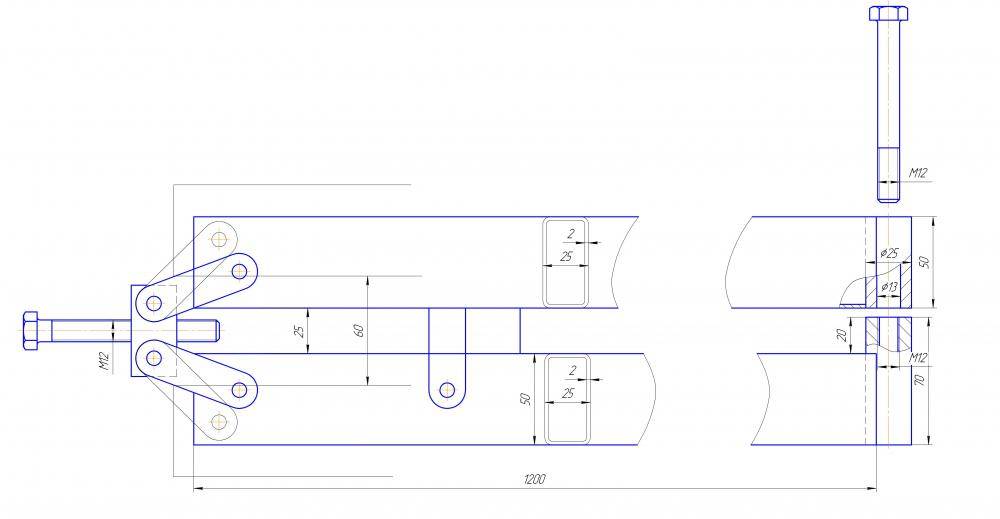

Чтобы получить изгибы круговой формы можно попробовать сделать такую конструкцию.

Prev

1of1

Next

Prev

1of1

Next

Чертежи прилагаются.

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Достаточно сложная конструкция, требует большого опыта в работе с металлическими деталями.

Источник: http://silastroy.com/silastroy.com/materials/listogibochnyj-stanok-svoimi-rukami-chertezhi.html

Понравилось? Поделитесь с друзьями!

Листогибочный станок своими руками: Чертежи

Листогибочный станок изготавливается в том случае, если есть необходимость в постоянной работе с металлическими листами различной толщины. Для единоразовых задач существуют специальные техники, как согнуть жесть или листовой металл с помощью подручных инструментов. Приступая к созданию собственного станка нужно хорошо рассчитать, какое количество времнени и сил есть в распоряжении для осуществления задуманного проекта.

Содержание:

- 1 Виды ручных листогибов

- 2 Пошаговая инструкция по изготовлению листогиба своими руками

Виды ручных листогибов

Для домашнего пользования наиболее часто используются поворотные листогибы. Они работают по такому принципу: металлический лист кладется между двумя фиксирующими плоскостями, одна из которых выступает за поверхность другой и имеет поворотный механизм.

Они работают по такому принципу: металлический лист кладется между двумя фиксирующими плоскостями, одна из которых выступает за поверхность другой и имеет поворотный механизм.

Prev

1of1

Next

Как правило, этот поворотный механизм расположен на нижней плоскости и при её поднятии, находящийся под прижимом верхней плоскости металлический лист начинает изгибаться.

Prev

1of1

Next

Преимущество такой конструкции в относительной простоте изготовления и достаточно высокой производительности при использовании жести небольшой толщины. Главный недостаток такой конструкции в том, что она может выполнять изгибы металла ограниченной толщины и наиболее подходит для работы с угловыми изгибами. Согнуть материал по дуге с помощью такого станка будет очень проблематично.

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Если есть необходимость получить плавные изгибы толстого листового металла, то для такой работы портебуется ротационный листогиб. В его основе лежит система валков, которые расположены на определенных регулируемых расстояниях друг относительно друга и позволяют согнуть даже листы достаточно большой толщины.

В его основе лежит система валков, которые расположены на определенных регулируемых расстояниях друг относительно друга и позволяют согнуть даже листы достаточно большой толщины.

Prev

1of1

Next

Валки могут быть установлены в различных положениях, чтобы достичь максимально эффективной работы при выполнении округлых изгибов определенного радиуса для металла той или иной толщины

Prev

1of1

Next

Так как при выполнении большинства работ с металлом достаточно простого поворотного листогиба, далее будет подробно рассмотрена технология изготовления такого ручного станка. В конце обзора можно будет также увидеть и скачать чертежи указанного выше ротационного листогиба.

Пошаговая инструкция по изготовлению листогиба своими руками

Prev

1of1

Next

Prev

1of1

Next

Для создания такого станка потребуются:

Швеллер шириной 25 см

2 прочных металлических уголка из стали потолще, две трубы диаметром ½ дюйма и 3/4 дюйма

2 3/4-дюймовые гайки

2 3/4-дюймовые резьбовые пробки

2 3/4-дюймовые муфты

2 3/4-дюймовые металлические шайбы

2 болта для фиксации стальных уголков (на фото их нет)

Prev

1of1

Next

Для начала с швеллера была снята вся ржавчина и сделаны замеры и вырезы в тех местах, где будут размещены петли.

Prev

1of1

Next

Prev

1of1

Next

Далее небольшие отрезки 3/4-дюймовой трубы были отрезаны для того, чтобы затем сделать из них петли.

Prev

1of1

Next

Prev

1of1

Next

Такие же запилы, как в швеллере, нужно выполнить и в металлических уголках

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Затем сверлятся отверстия под фиксирующие болты в швеллере и одном из уголков.

Prev

1of1

Next

Prev

1of1

Next

После чего уголок скрепляется со швеллером. Это соединение не должно быть очень тугим, так как между данными двумя деталями затем будет укладываться металлический лист, который нужно будет согнуть.

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Если нет возможности или времени выполнять прижим с помощью болтов, для этих целей можно использовать струбцины, как в этом примере:

Prev

1of1

Next

Далле следует изготовление петель. Для этого нужно правильно приварить метллические отрезки трубы 3/4 дюйма. От того, насколько ровно они будут установлены зависит точность работы станка в дальнейшем.

Prev

1of1

Next

Prev

1of1

Next

Боковые меньшие трубки крепятся к швеллеру, а центровой длинный отрезок — ко второму уголку.

Prev

1of1

Next

Prev

1of1

Next

Теперь нужно изготовить оси для работы петель. Они сделаны из трубы диаметром ½ дюйма, приваренной к 3/4-дюймовым гайкам.

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

В качестве ручек были взяты две трубы по 75 см, на концы которых были приварены 3/4-дюймовые резьбовые пробки, а 3/4-дюймовые муфты нужно приварить ко второму уголку снизу.

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Для установки листа нужно фиксирующие болты ослабить на необходимое расстояние. После закладки листа болты снова зажимаются и выполняются поворот второго швеллера вверх с помощью ручек.

Prev

1of1

Next

Prev

1of1

Next

А так выглядит результат работы станка:

Prev

1of1

Next

Prev

1of1

Next

Чтобы получить изгибы круговой формы можно попробовать сделать такую конструкцию.

Prev

1of1

Next

Prev

1of1

Next

Чертежи прилагаются.

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Prev

1of1

Next

Достаточно сложная конструкция, требует большого опыта в работе с металлическими деталями.

Источник

Искусство калибровки листогибочного пресса

Phuchit / iStock / Getty Images Plus

В: Моя компания производит большие полевые блоки управления мощностью для нефтяной промышленности. Мы передавали большую часть производственных работ на аутсорсинг, но некоторое время назад решили увеличить производство собственными силами, включая гибку листового металла. Несмотря на то, что мы много лет занимаемся механической обработкой, мы никогда раньше не занимались производством листового металла. Большая часть этого проста, за исключением изгиба. Никто в нашей мастерской раньше не занимался гибкой на листогибочном прессе. Многие проблемы формовки мы проработали самостоятельно, за исключением одной, связанной с панелями.

В каждом продукте, который мы производим, используется от 10 до 24 панелей, и у нас возникают проблемы с их сборкой. Несмотря на то, что мы формируем их в пределах допусков, указанных в распечатке, они не совпадают, когда мы добираемся до последней панели. В конечном счете, нам нужно изготовить единую нестандартную панель, чтобы все подошло правильно. Почему это происходит постоянно и что мы можем сделать, чтобы это исправить?

В конечном счете, нам нужно изготовить единую нестандартную панель, чтобы все подошло правильно. Почему это происходит постоянно и что мы можем сделать, чтобы это исправить?

A: Время от времени я получаю похожие вопросы о кумулятивной ошибке при объединении нескольких «похожих» частей для создания законченного устройства. Решение может быть немного сложным. Все дело в том, как вы измеряете детали.

Ошибки и калибровка

Некоторые незначительные ошибки можно отнести к листогибочному прессу, но их немного. Большинство ошибок происходит из-за самого листового металла, хотя на самом деле они не столько «ошибки», сколько различия в аспектах материала и связанных с ними допусках. Например, листовой металл имеет зону допуска по толщине. В 16-га. лист, этот допуск составляет от 0,053 до 0,067 дюйма. Материал имеет зоны допуска по твердости, пределу текучести, пределу прочности при растяжении и т. д. Материал считается «хорошим», если его характеристики остаются в пределах допуска.

Тем не менее, все эти незначительные вариации в пределах допустимой зоны могут существенно повлиять на штамповку. Например, изменение толщины изменяет окончательный формованный размер. Это также изменяет вычет изгиба и угол изгиба. Каждая из вариаций добавляет много различий от части к части. Некоторые проблемы с формовкой могут возникать из-за ошибок машины, но опять же, они незначительны.

Расчет совокупной ошибки

Вероятно, вы формируете что-то похожее на панель в Рисунок 1 . Допустим, ваш общий размер панели постоянно отклоняется на 0,015 дюйма. Он находится в пределах вашего общего допуска ±0,020 дюйма, но к тому времени, когда вы умножите 0,015 дюйма на 20 панелей, сколько у вас будет совокупной ошибки? Это верно — у вас есть общая ошибка 0,300 дюйма, когда устройство собрано. Неудивительно, что вам нужно построить одну пользовательскую панель для завершения проекта, тратя впустую ресурсы, время и талант.

Если мы измеряем от кромки реза до первого изгиба, мы сохраняем этот размер; то есть мы сохраняем размер между краем и первым изгибом и смещаем ошибку внутрь. Что произойдет, если вы отмерите первый фланец, чтобы сделать второй изгиб? Вы будете удерживать размер между первым и вторым изгибом. Итак, где ошибка в конечном итоге? Он идет на общий размер. Сложите эту ошибку от панели к панели, и вы обнаружите, что сборка не подходит, и вам нужно будет сделать эту окончательную пользовательскую панель.

Что произойдет, если вы отмерите первый фланец, чтобы сделать второй изгиб? Вы будете удерживать размер между первым и вторым изгибом. Итак, где ошибка в конечном итоге? Он идет на общий размер. Сложите эту ошибку от панели к панели, и вы обнаружите, что сборка не подходит, и вам нужно будет сделать эту окончательную пользовательскую панель.

Вообще говоря, вам нужно измерить первый изгиб от обрезанной кромки, чтобы сохранить этот размер, особенно если есть так называемые размеры между элементами на противоположных фланцах, как показано на рисунке 1.

Наша ошибка должна быть между фланцем один и два , и нам нужно сохранить общий размер. Но как мы это делаем? Ответ заключается в том, где вы измеряете деталь.

Опять же, всякий раз, когда вы измеряете расстояние от обрезанной кромки до первого сгиба, вся ошибка перемещается внутрь, и вы сохраняете размер от кромки до первого сгиба. Затем перемещаются упоры, и вы делаете второй изгиб от первого изгиба, сохраняя размер от полки до полки между первым и вторым изгибами, но ошибка не исчезает. Большая или маленькая, любая ошибка перемещается внутрь и становится частью общего измерения. В этом случае, когда у вас есть от 10 до 20 панелей, сложенных рядом, общий размер — это последнее место, где вы хотите, чтобы ошибка появлялась!

Большая или маленькая, любая ошибка перемещается внутрь и становится частью общего измерения. В этом случае, когда у вас есть от 10 до 20 панелей, сложенных рядом, общий размер — это последнее место, где вы хотите, чтобы ошибка появлялась!

РИСУНОК 1. Чтобы избежать кумулятивной ошибки и обеспечить плавную сборку, необходимо сохранить общий размер, а также расстояние между элементами.

Разместите ошибку именно там, где вы хотите

Каждый изгиб может находиться в пределах указанного допуска на размер, но некоторая ошибка все равно будет присутствовать, и вам нужно разместить ее там, где она не вызовет кумулятивной ошибки для нескольких деталей или панелей. . Опять же, если вы измеряете от обрезанной кромки, а затем измеряете второй изгиб по первому изгибу, вы перемещаете ошибку к центру и общему размеру, чего вы точно не хотите делать.

Если вам нужно сохранить размеры первой полки, потому что вам нужно сохранить размеры между элементами на противоположных полках, вам нужно измерять непосредственно от обрезанной кромки. Вам также нужно будет провести общий размер. Для этого ошибка должна пойти на второй фланец (см. Рисунок 2 ). Для этого вы не можете создать второй изгиб, замерив первый изгиб. Опять же, это заставит вас сохранить размер второго фланца и подтолкнуть ошибку внутрь вашего общего размера. Вместо этого вам нужно измерить надрезанный край.

Вам также нужно будет провести общий размер. Для этого ошибка должна пойти на второй фланец (см. Рисунок 2 ). Для этого вы не можете создать второй изгиб, замерив первый изгиб. Опять же, это заставит вас сохранить размер второго фланца и подтолкнуть ошибку внутрь вашего общего размера. Вместо этого вам нужно измерить надрезанный край.

Для этого вам, скорее всего, потребуется провести измерение в месте меньшем нуля, за линией изгиба. Это связано с тем, что выемка, которая дает зазор для ваших перпендикулярных фланцев, вероятно, имеет край, который немного впереди линии сгиба, которую вам нужно сделать (см. , рис. 3, ).

Чтобы приспособиться к этому, вам потребуются специальные упоры обратного хода, которые позволяют контроллеру иметь положительный размер, но при этом позволяют располагать заготовку за линией сгиба. Вы можете создать свои собственные упоры заднего упора, как показано на рисунке 9.0005 Рисунок 4 или что-то подобное, предназначенное для конкретной марки и модели листогибочного пресса.

Советы по программированию

Напишите свою программу для первого набора изгибов на 1000 дюймов длиннее, чем размер линии от края до сгиба. Не изменяйте положение заднего упора, чтобы приспособить его к новым, более длинным упорам, иначе вы никогда не установите задний упор в отрицательное положение (за линию изгиба) на втором наборе изгибов.

По мнению диспетчера, размер, при котором паз меньше линии сгиба, будет запрограммирован чуть меньше 1000 дюймов. Убедитесь, что упоры не находятся под пуансоном во время установки.

Далее, программа в отводе; в точке защемления приостановите выполнение программы на время, достаточное для того, чтобы задние упоры отошли в сторону до завершения изгиба. Как только вы настроите программу, вы сможете создать окончательную деталь, которая сохранит общий размер, одновременно сохраняя размеры элемента на задней стороне.

Альтернативы калибровки

Вы можете использовать другие методы калибровки, чтобы разместить ошибку именно там, где вы хотите. Если вы знакомы с калибровкой штифтов, вы наверняка знаете, что это старая школа, но она по-прежнему действительна даже на современных листогибочных прессах (тема, которую я раскрою в следующей колонке).

Если вы знакомы с калибровкой штифтов, вы наверняка знаете, что это старая школа, но она по-прежнему действительна даже на современных листогибочных прессах (тема, которую я раскрою в следующей колонке).

Подумайте о технике, используемой для решения проблемы, которую мы только что рассмотрели, и вы обнаружите, что существует много способов применения измерения по выемкам или элементам для улучшения продуктов. В любой части простое перемещение присущих ошибок позволяет достичь желаемых результатов, а не постоянно перемещать ошибку к центру, требуя от вас создания этой последней нестандартной детали для завершения окончательной сборки.

Основные принципы формовки или гибки металла

Среди многих способов изменить форму куска металла можно назвать сгибание и формование. Начиная с каменного и деревянного веков, металлообработка долгое время ассоциировалась с техническим мастерством и опытом. В то время как его самое раннее использование было для создания культурных и ритуальных объектов, процесс формовки металла развивался с годами.

Значительные усовершенствования были сделаны в различных типах процессов обработки металлов давлением. Однако основные принципы обработки металлов давлением остались прежними, а преимущества процессов обработки металлов давлением увеличились.

В чем разница между формовкой и гибкой?

Производство металлов — это общий термин, используемый для классификации процессов формовки металлов. Формовка, гибка, плавка и т. д. — все это подпадает под это определение. Вам может быть интересно, в чем разница между гибкой и формовкой металла. Что ж, несмотря на то, что они оба относятся к изготовлению металла, гибка является подразделением формовки. Изготовление металла похоже на ствол дерева, а , образующее , похоже на одну из ветвей и изгиб является веткой на образующем ответвлении . Другие ветки в формирующей ветви включают соединение, разделение, покрытие и изменение свойств материала.

Наличие множества различных процессов обработки металлов давлением не дает производителю возможности изгибать металл по своему усмотрению. Существуют стандартные процедуры, которым нужно следовать. Используемые формовочные и гибочные машины, правильные условия и степень деформации куска металла определяются его свойствами. В то время как некоторые металлы могут быть расплавлены для использования в литье, другие, возможно, потребуется просто нагреть и изменить форму с помощью методов штамповки.

Существуют стандартные процедуры, которым нужно следовать. Используемые формовочные и гибочные машины, правильные условия и степень деформации куска металла определяются его свойствами. В то время как некоторые металлы могут быть расплавлены для использования в литье, другие, возможно, потребуется просто нагреть и изменить форму с помощью методов штамповки.

Что такое процесс формовки и обработки металлов?

В целом процессы металлообработки и формовки можно разделить на два основных класса: объемная деформация и формовка листового металла. Эту классификацию процессов обработки металлов давлением можно разделить на подкатегории, соответствующие различным типам процессов обработки металлов давлением. Объемная деформация состоит из профилирования – как мы делаем здесь, в SweBend, ковки, экструзии и волочения проволоки и прутков. С другой стороны, методы формовки листового металла включают операции гибки, растяжения, глубокой вытяжки и резки.

Какой металл используется для металлообработки?

Металлообработка традиционно применялась к таким металлам, как серебро, золото, латунь, медь и бронза. С появлением более современных методов в последнее время увеличилось использование алюминия, свинца и железа. Железо, смешанное в различных составах с углеродом, образует сталь. Сама сталь бывает многих видов, в зависимости от содержания углерода, что в свою очередь влияет на ее прочность и сгибаемость. Затем из него можно сформировать трубы, профили, трубы, листы и многие другие формы путем экструзии, ковки, литья, штамповки и профилирования.

С появлением более современных методов в последнее время увеличилось использование алюминия, свинца и железа. Железо, смешанное в различных составах с углеродом, образует сталь. Сама сталь бывает многих видов, в зависимости от содержания углерода, что в свою очередь влияет на ее прочность и сгибаемость. Затем из него можно сформировать трубы, профили, трубы, листы и многие другие формы путем экструзии, ковки, литья, штамповки и профилирования.

Какова цель процессов обработки металлов давлением?

Теперь, когда мы знаем, что такое процесс обработки металлов давлением, давайте рассмотрим применение процесса обработки металлов давлением. К ним относятся грузовые суда, ветряные башни и турбины, железнодорожные и автомобильные перевозки, танкеры для жидкостей и многое другое. Другие преимущества процессов формовки металлов включают производство автомобильных деталей, фальцовку и подшивку краев для строительства мостов и сосудов под давлением, изготовление деталей сложной геометрии для узлов теплообменников и силовых установок, а также применение в судостроении и авиационной промышленности.

Точно так же разные методы формовки листового металла имеют разное применение. Гибка производит изгибы в форме U или V, используемые в основном для гибки труб и электрических компонентов. Глубокая вытяжка — это тип обратного выдавливания, при котором глубина образования превышает его диаметр, например, цилиндры и закрытые каналы. Другим типом формовки листового металла является расширение, в результате которого получается сетчатая конфигурация, используемая в ограждениях, решетках и фильтрах. Гидроформинг используется в основном для упрочнения и формирования алюминиевого листового металла в одноэтапном процессе. Продукты такого процесса формовки листового металла включают гидравлические системы и холодильные установки.

Что такое обработка листового металла?

Теперь давайте перейдем к основам процессов формовки листового металла и типам процессов формовки листового металла. Процессы формования листового металла могут быть чрезвычайно дорогостоящими, особенно если сами листы небольшого размера, а формируемые конструкции очень детализированы. Таким образом, одним из основных соображений при проектировании листового металла, о котором вам нужно подумать, является тип используемого металла. Более твердые металлы, такие как углеродистая сталь, могут быть прочнее и устойчивее. С другой стороны, формование алюминиевого листа намного проще благодаря характерным свойствам алюминия. Многие типы процессов формовки листового металла включают гибку, отбортовку, подшивку, сшивание, вытягивание и скручивание.

Таким образом, одним из основных соображений при проектировании листового металла, о котором вам нужно подумать, является тип используемого металла. Более твердые металлы, такие как углеродистая сталь, могут быть прочнее и устойчивее. С другой стороны, формование алюминиевого листа намного проще благодаря характерным свойствам алюминия. Многие типы процессов формовки листового металла включают гибку, отбортовку, подшивку, сшивание, вытягивание и скручивание.

Как формовать листовой металл?

Все сводится к требуемому производству листового металла и основам проектирования листового металла. Чтобы убедиться, что вы получите правильный результат в соответствии с желаемым применением формовки листового металла, их необходимо учитывать. Если на этапе проектирования не учитывать основы проектирования изделий из листового металла, таким производителям, как вы, будет трудно исправить эти ошибки. Таким образом, быстрый совет будет всегда помнить о проектировании листового металла, прежде чем приобретать листовой металл, чтобы сэкономить время и усилия на этапе гибки и формовки и оптимизировать свое производство.