Листовая штамповка: Технология штамповки — РПРЗ — ООО «Ростовский Прессово-Раскройный Завод»

Содержание

Листовая штамповка

Штамповка – способ обработки металлов давлением, при котором течение металла ограничено поверхностями полостей и выступов штампа. Верхняя и нижняя части штампа образуют замкнутую полость по форме изготовляемой детали – штамповки. В зависимости от формы заготовки, оборудования и технологических приемов различают объемную штамповку и листовую штамповку. Кроме того, штамповку можно осуществлять с нагревом и без нагрева. Ранней штамповкой можно считать чеканку монет. Широкое применение процесса штамповки началось в конце XVIII вв. в связи с переходом на промышленный выпуск изделий, в частности первый патент на изготовление штампованием латунных гильз был выдан в 1796 г. С появлением паровых машин на штамповочных прессах стали осуществлять различные пробивные и вырубные операции, например, пробивку отверстий под заклепки. Наибольшее развитие штамповка получила в середине ХХ в. с ростом серийного и массового производства в приборо- и машиностроении, радиоэлектронной промышленности и других отраслях, так как является в десятки раз выгоднее ковки. Штампованные детали имеют в 2-3 раза меньшие припуски на обработку, чем кованные, то есть выше процент использования металла. Штамповку осуществляют на молотах с массой падающих частей 0,5-30 т, кривошипных горячештамповочных прессах с усилием от 6 до 100 МН (6000–10 000 тс), гидравлических прессах с усилием до 750 МН (75 000 тс), горизонтально-ковочных машинах, кузнечно-штамповочных автоматах, гидровинтовых пресс-молотах. Чтобы сократить отход металла, уменьшить последующую обработку, применяют безоблойное штампование. При горячей штамповке на молотах окалина удаляется в промежутках между первыми ударами. На прессах штамповку выполняют за один ход. В связи с этим применяют так называемый без окислительного нагрева заготовок, например, в индукционных печах. Это обеспечивает получение изделий почти без окалины.

Штампованные детали имеют в 2-3 раза меньшие припуски на обработку, чем кованные, то есть выше процент использования металла. Штамповку осуществляют на молотах с массой падающих частей 0,5-30 т, кривошипных горячештамповочных прессах с усилием от 6 до 100 МН (6000–10 000 тс), гидравлических прессах с усилием до 750 МН (75 000 тс), горизонтально-ковочных машинах, кузнечно-штамповочных автоматах, гидровинтовых пресс-молотах. Чтобы сократить отход металла, уменьшить последующую обработку, применяют безоблойное штампование. При горячей штамповке на молотах окалина удаляется в промежутках между первыми ударами. На прессах штамповку выполняют за один ход. В связи с этим применяют так называемый без окислительного нагрева заготовок, например, в индукционных печах. Это обеспечивает получение изделий почти без окалины.

Штамповка осуществлялась на молотах простого действия, а обрезка и прошивка на винтовых прессах. В начале XX века появились горизонтально-ковочные машины, что расширило область использования горячей штамповки. Бурное развитие индустрии в годы первых пятилеток способствовало развитию штамповочного производства.

Бурное развитие индустрии в годы первых пятилеток способствовало развитию штамповочного производства.

Перспективы дальнейшего развития горячей объемной штамповки (ГОШ) определяются расширением применения штампов для горячей малоотходной штамповки и конструированием мощного оборудования для холодной штамповки, а также внедрением новых процессов деформации металлов с использованием явлений сверх пластичности, применением гидростатических методов и др.

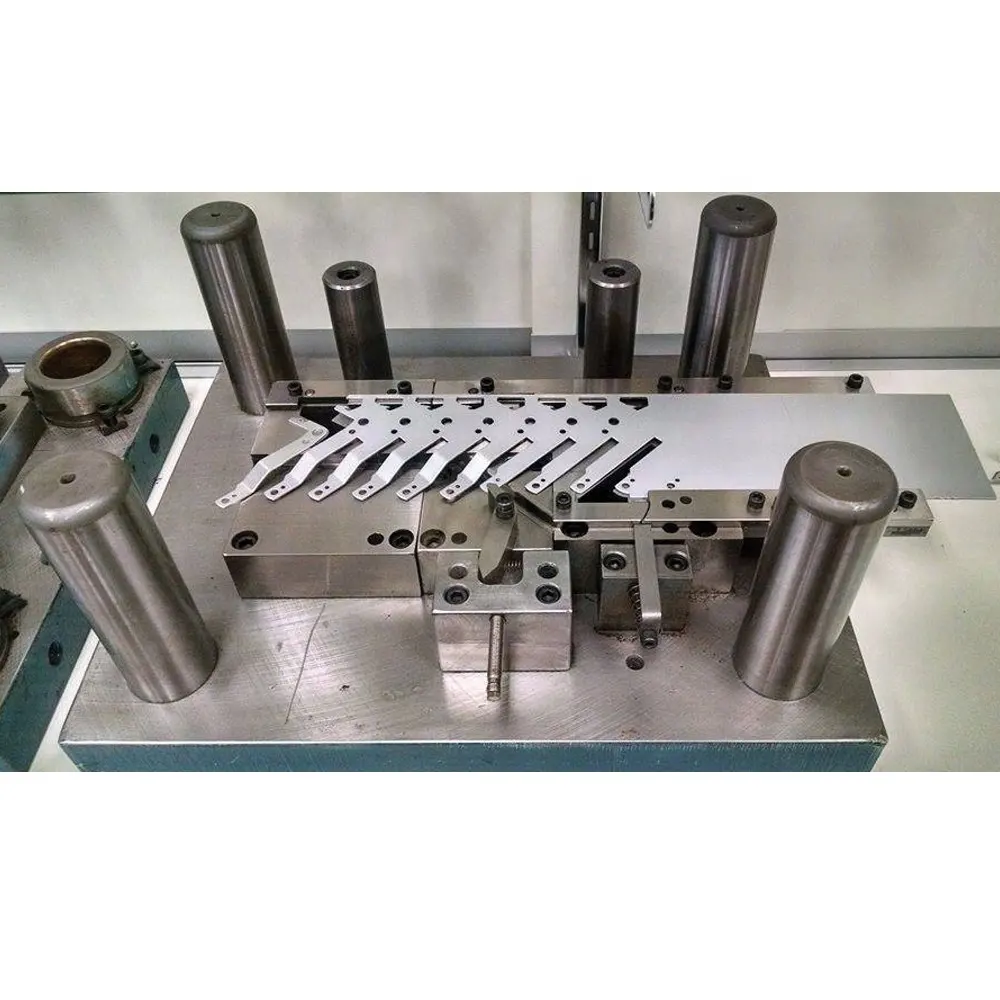

Основные технологические процессы листовой штамповки: вырубка- пробивка, гибка, формовка, вытяжка реализуются в инструментальных штампах.

Штамп состоит из подвижной и неподвижной частей. Верхняя часть – подвижная – крепится к ползуну пресса, нижняя закрепляется неподвижно на рабочем столе пресса (рис. 1).

Вытяжкой в листовой штамповке называют процесс перевоплощения плоской или полой листовой заготовки в открытую сверху полую деталь, осуществляемый с помощью листовых штампов. Вытяжку из тонколистового металла в большинстве случаев производят в холодном состоянии. Вытяжку из толстолистового металла, а также из низко пластичных металлов осуществляют при нагреве заготовки.

Вытяжку из толстолистового металла, а также из низко пластичных металлов осуществляют при нагреве заготовки.

Вытяжкой изготовляют детали автомобилей, тракторов, самолетов, детали электрических машин и аппаратов, детали типа днищ баков и кислородных баллонов, корпуса и детали приборов, часовых механизмов, предметов домашнего потребления.

Полые детали, получаемые методами вытяжки, по степени сложности формы можно разделить на три основные группы:

Осесимметричные детали могут быть цилиндрические, ступенчатые, конические или с какой-либо криволинейной образующей. Детали могут быть с фланцем или без фланца, с плоским (см. рис. 2, а) или с фасонным дном (см. рис. 2, б).

Детали коробчатой формы могут иметь квадратные, прямоугольные или криволинейные боковые стенки с фланцем или без фланца. При этом дно может быть плоское (см. рис. 2, б) или фасонное (см. рис. 2, в).

Все детали, не относящиеся к первым двум группам, относятся к деталям сложной формы. Примером могут служить дверца, крыло или другая деталь внешней обшивки автомобиля.

В первом случае вытяжка происходит без заранее обусловленной толщины материала стенок изделия. Во втором случае процесс вытяжки идет за счет изменения толщины листа.

По характеру напряженно-деформированного состояния заготовки различают три базовых способа вытяжки (рис. 3):

Основная деформация протекает вне прижима при значительном утонении материала. Глубина вытяжки обычно находится в пределах h = (0,2-0,6)d.

Рис. 3. Технологические схемы вытяжки:

а – вытяжка цилиндрических деталей, б – вытяжка сферических и сложной формы деталей,

в – вытяжка эластично-жидкостной матрицей; 1 – пуансон, 2 – матрица, 3 – прижим, 4 – заготовка

Вытяжка цилиндрических, коробчатых и сферических деталей эластично-жидкостной матрицей на пуансон (рис. 3, в) производит заталкивание заготовки в центр деформации и противодействует возникновению опасного сечения. При этой технологической схеме полнее используются пластические свойства металла, предельная глубина вытяжки резко возрастает и составляет

h = (1,5-1,75)d, что недостижимо при первых двух способах вытяжки.

Вытяжку листовых металлов в условиях крупносерийного и массового производства обычно производят в жестких инструментальных штампах на кривошипных прессах двойного и тройного действия, кривошипных прессах простого действия с пневматическим или гидропневматическим устройством, гидравлических прессах, эксцентриковых прессах, а также на листоштамповочных молотах. В условиях мелкосерийного и опытного производства часто применяют штамповку эластичными средами, гидроударную, электрогидро- импульсную и магнитно-импульсную штамповку.

Разделительные операции

Резка-вырубка листового металла представляет собой процесс отделения одной части материала от другой по замкнутому или незамкнутому контуру при помощи штампов. В зависимости от назначения и характера выполняемой работы операции группы резки разделяют на следующие.

Вырубка – полное отделение металла по замкнутому контуру, при котором отделяемая часть заготовки является изделием (рис. 4,а).

Пробивка – операция, имеющая цель получить в вырубленной детали или листе отверстие путем отделения при помощи пробивного штампа части материала по замкнутому контуру (рис. 4, б). Отличие вырубки от пробивки заключается в том, что при вырубке часть материала, проталкиваемая пуансоном в матрицу, является деталью, а при пробивке проталкиваемый через матрицу материал является отходом, а на матрице остается изделие.

4, б). Отличие вырубки от пробивки заключается в том, что при вырубке часть материала, проталкиваемая пуансоном в матрицу, является деталью, а при пробивке проталкиваемый через матрицу материал является отходом, а на матрице остается изделие.

Надрезка – операция, при которой происходит частичное отделение материала по незамкнутому контуру без удаления остатков (рис. 4,в).

Разрезка – разделение плоских, гнутых или полых заготовок на две или несколько деталей, например, при штамповке несимметричных деталей. В этом случае сначала штампуют симметричную деталь, а потом разделяют на две детали (рис. 4,г).

Обрезка – полное отделение неровного края или лишнего металла по наружному контуру плоских, гнутых или вытянутых изделий (рис. 4,д).

Зачистка – небольшая обрезка заранее предусмотренного припуска на плоских заготовках с целью получения точных размеров и формы, точных кромок и гладкой перпендикулярной поверхности среза (рис. 4, е). Если зачистка производится одновременно с вырубкой или пробивкой, то такая операция называется чистовой вырубкой или пробивкой..jpg)

Просечка – отделение листовых неметаллических материалов по замкнутому контуру при помощи просечных – ножевых штампов. Операция производится стальными трубчатыми пуансонами без применения стальной матрицы. Роль матрицы играют пластины из неметаллических материалов (рис. 4,ж).

Перечисленные операции в целях увеличения производительности можно объединить либо по принципу последовательной штамповки, когда деталь получается из полосы отдельными пуансонами за несколько ходов пресса, либо по принципу совмещенной штамповки, когда деталь получается за один ход пресса и за одну установку заготовки в штампе. В первом случае объединенные операции называются последовательной вырубкой, а во втором случае – совмещенной вырубкой.

Рис. 4. Схемы операций резки:

а – вырубка; б – пробивка; в – надрезка; г – разрезка; д – обрезка; е – зачистка;

ж – просечка: 1 – выталкиватель, 2 – просечной пуансон, 3 – вырезаемый материал, 4 – подкладная пластина

Усилие резания при вырубке-пробивке

Процесс разделения листового материала состоит из трех последовательных стадий: упругой, пластической и скалывания. На срезанной кромке листа четко выделяются две зоны: узкая блестящая полоска, соответствующая, пластической стадии, и более широкая матовая зона, соответствующая зоне скалывания. Последовательность процесса вырубки показана на рис. 5.

На срезанной кромке листа четко выделяются две зоны: узкая блестящая полоска, соответствующая, пластической стадии, и более широкая матовая зона, соответствующая зоне скалывания. Последовательность процесса вырубки показана на рис. 5.

В первой стадии происходит упругий изгиб металла с некоторым выдавливанием его в отверстие матрицы. Вдавливание вырубного пуансона происходит не по всей торцевой поверхности, а лишь по пояску шириной b. Такое же вдавливание наблюдается и со стороны матрицы.

В результате локализованного вдавливания пуансона и матрицы возникает круговой изгибающий момент, условно представленный на рис. 5, I, II равнодействующими нормальных напряжений. Под действием кругового изгибающего момента заготовка получает пространственный изгиб, при котором с наружной стороны заготовки возникает растяжение, а с внутренней стороны сжатие. Сжатие хорошо для пластического течения металла, а растяжение способствует возникновению трещин в зоне реза. К концу второй стадии напряжения вблизи режущих кромок достигают максимальной величины, соответствующей напряжению среза материала.

В третьей стадии вырубки у режущих кромок матрицы образуются скалывающие трещины (рис. 5, III). После дальнейшего погружения пуансона, скалывающие трещины возникают и у режущих кромок пуансона (рис. 5, IV, V). Скалывающие трещины распространяются на внутренние слои металла и вызывают отделение вырезаемой детали.

Рис. 5. Последовательность процесса вырубки

Классификация инструментальных штампов

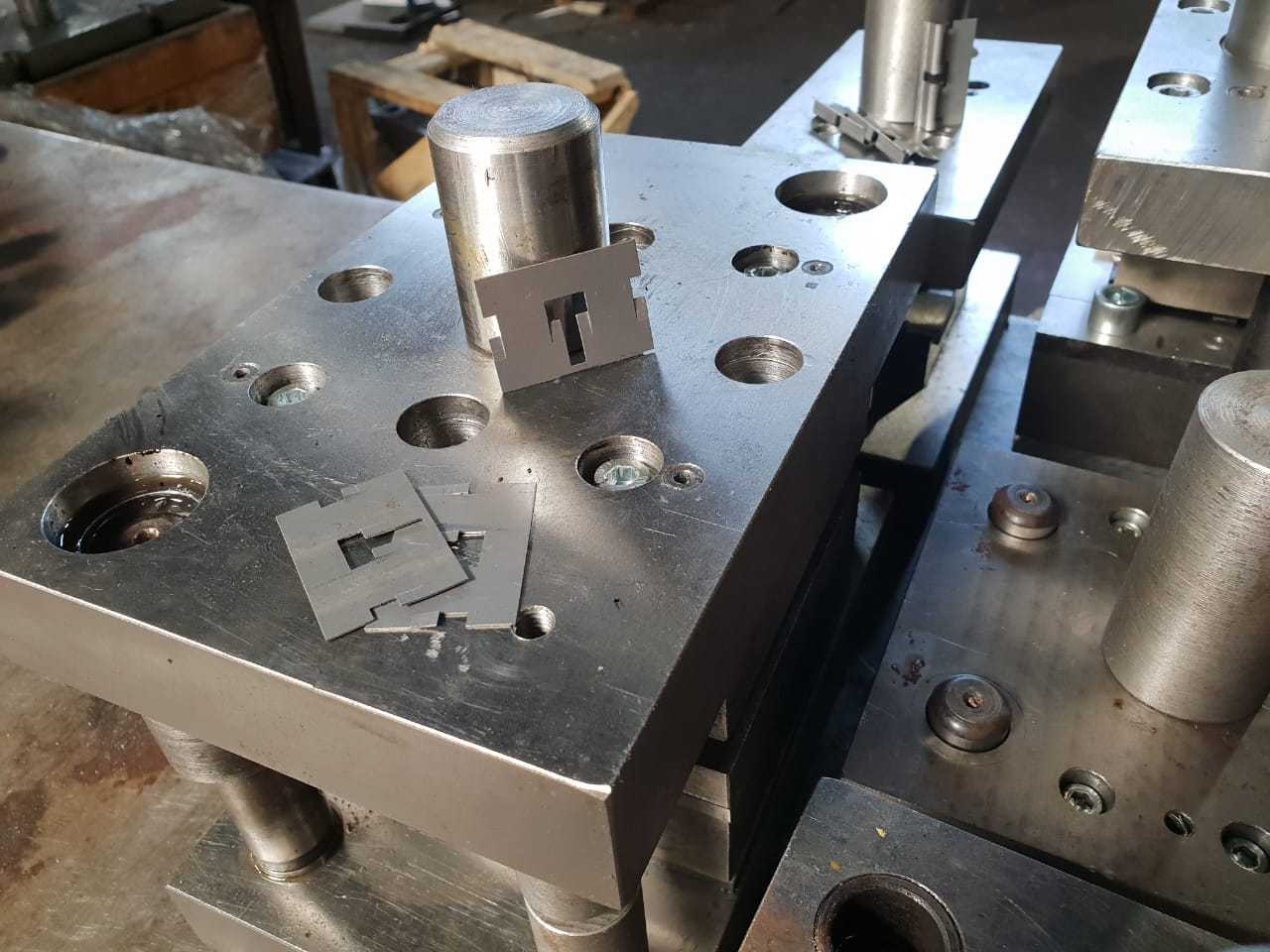

По технологическому признаку штампы листовой штамповки делятся на штампы простого, совмещенного и последовательного действия.

В штампе простого действия производят одну штамповочную операцию за один ход ползуна пресса в пределах одного шага подачи заготовки. Например, штамп вырубки круга в полосе (рис. 6).

Рис. 6. Вырубной штамп простого действия

В штампе совмещенного действия выполняется несколько операций одновременно за один ход ползуна пресса в пределах одного шага подачи (рис. 7).

Рис. 7. Штамп последовательного действия

По назначению штампы подразделяются на специальные, специализированные и универсальные. Штамп, предназначенный для изготовления конкретной детали, называется специальным. Этот штамп специально предназначен для изготовления конкретной детали. Сколько разнообразных деталей, столько и специальных штампов. Штамп, предназначенный (специализирующийся) для выполнения конкретной операции (детали разные) является специализированным. Например, это штамп для выполнения одной и той же операции гибки, но детали, изготавливаемые на нем, могут отличаться длиной, разной высотой полок и т.д.

Штамп, предназначенный для изготовления конкретной детали, называется специальным. Этот штамп специально предназначен для изготовления конкретной детали. Сколько разнообразных деталей, столько и специальных штампов. Штамп, предназначенный (специализирующийся) для выполнения конкретной операции (детали разные) является специализированным. Например, это штамп для выполнения одной и той же операции гибки, но детали, изготавливаемые на нем, могут отличаться длиной, разной высотой полок и т.д.

Универсальный штамп путем его переналадки или замены отдельных частей может реализовать разные операции, изготавливать различные детали.

Основные детали штампов

Штамп представляет собой сложную конструкцию, состоящую из большого количества деталей, которые можно разбить на две основных группы: детали технологического и детали конструкторского назначения.

Детали штампа технологического назначения непосредственно участвуют в выполнении технологической операции, находятся во взаимодействии с деформируемым металлом заготовки.

Детали штампа конструктивного назначения служат для монтажа, крепления элементов штампа, передачи рабочего давления на детали технологического назначения.

Плиты штампов – детали конструктивного назначения

Верхние и нижние плиты штампа являются основанием, на которых монтируются все остальные детали штампа. Основные требования к плитам – достаточная прочность, обеспечивающих лишь незначительные упругие их деформации в процессе работы.

Применяемые в штампах плиты могут быть стандартными и индивидуальными, изготавливаемыми предприятиями изготовителями штампов.

Стандартные плиты заказываются на специализирующихся на изготовлении этой продукции предприятиях, они могут использоваться как заготовки плит, то есть храниться окончательно необработанными.

Плиты изготавливаются из малоуглеродистой стали ст.3, чугуна или стального литья 40Л.

Плиты, весом более 16 кг, оснащаются средствами захвата для транспортировки: отверстиями под рым-болты, приливами, выступами.

Направляющие элементы

Направляющие элементы служат для обеспечения высокоточного совпадения технологических деталей верхней половины штампа с технологическими деталями нижней половины штампа (рис. 8). Направляющие элементы – колонки и втулки (рис. 9).

Рис. 8. Совпадение осей верхних (ОО) и нижних (О’O’)

Рис. 9. Направляющие детали: колонка-втулка

Втулки запрессовываются в верхнюю плиту штампа, а колонки в нижнюю.

Верхняя часть штампа относительно нижней перемещается по направляющим элементам колонкам со втулками.

Колонки и втулки выполняются из конструкционной стали 20 с цементацией на глубину 0,5…0,8 мм и закалкой до HRC 59…63, трущиеся поверхности полируются до Ra 0,12. Во втулке изготавливают канавки под консистентную смазку.

При штамповке на эксцентриковых прессах втулки обеспечивают постоянный контакт с колонками при перемещении верхней плиты при рабочем ходе ползуна пресса.

При штамповке на кривошипных и гидравлических прессах допускается выход колонок и втулок из зацепления при перемещении верхней плиты при рабочем ходе ползуна пресса.

Основное требование к направляющим элементам – обеспечение высокой износостойкости от 500 тысяч до 10 миллионов циклов.

Штамповочный блок

Штамповочный блок – это комплект верхней и нижней плит, связанных между собой направляющими элементами. В блок входит хвостовик, служащий для соединения верхней плиты с ползуном пресса. Блоки могут быть с двумя, тремя или четырьмя колонками с различным их расположением (рис. 10).

Схема расположения колонок (а) обеспечивает свободный доступ заготовки в рабочую зону штампа. Однако в этом случае из-за смещения центра давления относительно колонок создается перекос плиты, ведущий к преждевременному износу рабочих частей штампа (рис. 11). Такую схему размещения колонок можно рекомендовать при небольших усилиях штамповки.

Схема (б) лишена такого недостатка, но ограничивает доступ заготовки в рабочую зону.

Схема (в) используется при штамповке крупногабаритных деталей.

Рис. 10. Штамповочный блок

Рис. 11. Возникновение момента, приводящего к перекосу плиты и преждевременному износу рабочих частей штампа

Пуансоны

Пуансоны предназначены для непосредственного деформирования заготовки при выполнении соответствующей технологической операции. Они подразделяются на: пробивные, гибочные, вытяжные.

Они подразделяются на: пробивные, гибочные, вытяжные.

Основные требования, предъявляемые к пуансонам: простота конструкции, технологичность изготовления, прочность и стойкость.

Пуансоны представляют собой отдельный элемент штампа. По своему профилю соответствуют профилю детали. По длине, как правило, выполняются одинакового сечения. К плите пуансоны крепятся с помощью пуансонодержателя. Он центрируется с плитой двумя штифтами и закрепляется винтами с внутренним шестигранником. Пуансон центрируется с пуансонодержателем за счёт его размещения в нем по неподвижной посадке. Для закрепления в пуансонодержателе опорная поверхность пуансона расклепывается или пуансон снабжается буртиком (рис. 12).

Рис. 12. Схема центрирования и крепления пуансона

Пуансон изготавливается из термоупрочняемых высокопрочных инструментальных сталей, например, 40Х, Х12Ф1, У8А, У10А, а также из чугуна. При небольшой опорной площади пуансона развиваемых высоких контактных напряжений, может произойти смятие плиты под пуансоном. Для предотвращения этого явления между пуансоном и плитой размещают подкладную плитку (Сталь 45 ГОСТ1050-88; 40…45 HRC), роль которой — увеличить опорную площадь и снизить давление на плиту (рис. 13).

Для предотвращения этого явления между пуансоном и плитой размещают подкладную плитку (Сталь 45 ГОСТ1050-88; 40…45 HRC), роль которой — увеличить опорную площадь и снизить давление на плиту (рис. 13).

Рис. 13. Конструктивное оформление пакета: плита, плитка, пуансон, пуансонодержатель

Использование длинномерных пуансонов малого сечения может привести к потере продольной устойчивости и поломке, что требует применения дополнительного конструктивного элемента – направляющей втулки.

Рис. 14. Вариант конструктивного решения крепления пуансона с направляющими втулками

Матрицы

Исполнение и крепление матриц к нижней плите штампа аналогично пуансонам.

Для крупных деталей и деталей сложной формы пуансоны и матрицы делают секционными с запрессовкой отдельных секций в обоймы матрице держателя или пуансонодержателя. Секции пригоняются между собой без зазора и крепятся к обойме винтами с внутренним шестигранником и штифтами.

Удаляющие детали штампа

При выполнении технологических операций: пробивки, вырубки, вытяжки, гибки и заготовка или готовая деталь стремятся остаться на пуансоне или в матрице. Причиной тому могут быть напряжения разгрузки, трение, особенности конструкции детали. Для освобождения пуансона, матрицы снятия с них заготовки или детали применяются различные удаляющие элементы: съемники и выталкиватели.

Причиной тому могут быть напряжения разгрузки, трение, особенности конструкции детали. Для освобождения пуансона, матрицы снятия с них заготовки или детали применяются различные удаляющие элементы: съемники и выталкиватели.

Съемники могут быть мягкими (подвижными) и жёсткими (неподвижными). Жёсткий съемник выполнен в виде плиты, жестко соединенной с матрицей (рис. 15).

Рис. 15. Схема конструктивного оформления штампа с жёстким съемником

Мягкие съемники, выталкиватели приводятся в движение либо различными рода пружинами штампа, либо с помощью дополнительных элементов (толкатели), соединенных со специальными устройствами прессов.

Фиксирующие детали штампа

Для установки точного положения полосы или заготовки в штампе перед выполнением технологической операции применяют упоры, фиксаторы, ловители и различного рода прижимы.

Упоры могут быть стационарные, неподвижные и утапливаемы во время рабочего хода. Упор обеспечивает шаг подачи полосы (рис. 16).

Рис. 16. Подвижный и неподвижный упоры

16. Подвижный и неподвижный упоры

Ловитель обеспечивает точное, чем упоры положение заготовки в штампе, то есть устраняет погрешности при шаге подачи. Ловители используются как правило в штампах последовательного действия, когда окончательное положение заготовки осуществляется ловителем по отверстию, пробитому на предыдущем шаге (рис. 17).

Кроме обеспечения заданного шага подачи, полоса или заготовка должны быть ещё и строго ориентированы в плоскости. Для достижения этой цели в конструкции штампа кроме фиксаторов применяются ещё направляющие планки и прижима (рис. 18).

На отдельные элементы штампа существуют ГОСТы, определяющие их конструктивное исполнение, геометрические размеры.

При проектировании конкретных штампов используются приведенные элементы штампа.

Рис. 17. Штамп с ловителем для более точного расположения заготовки

Рис. 18. Прижимы, используемые в штампах для строгой ориентации заготовки

Виды брака при листовой штамповке

Причинами брака при листовой штамповке могут являться:

- дефекты исходного материала;

- недостаточная технологичность детали;

- несовершенство конструкций штампов или их неправильная эксплуатация;

- неправильно разработанный технологический процесс;

- отступление от технологического процесса;

- нарушение правил транспортировки и хранения полуфабрикатов или деталей.

Некачественный первоначальный материал ведет к появлению таких дефектов, как разрыв или разрушение штампуемых деталей при формоизменяющих операциях (рис. 19). Причины появления дефекта на деталях:

- низкая пластичность материала;

- отклонение по структуре и зернистости;

- неодинаковые механические свойства металла в разных местах внутренние дефекты (трещины, расслоения).

Наличие площадки текучести в кривой упрочнения деформируемого металла может привести к потере устойчивости при вытяжке. В связи с этим на поверхности детали могут появляться полосы скольжения или шероховатости. Для устранения данного дефекта металл перед вытяжкой дрессируют. Дрессировкой является прокат металла в холодном состоянии с малым обжатием (до 5%).

Рис. 19. Разрыв металла в местах гибки

Благодаря этой операции устраняется площадка текучести на кривой упрочнения металла.

Брак также может возникать, когда выбранный металл по толщине, механическим свойствам и другим показателям не соответствует разработанному технологическому процессу.

Если использовать металл повышенной толщины, это приведет к поломке штампа или пресса. Поэтому службам входного контроля необходимо тщательно проверять толщину, механические свойства, структуру, а если необходимо, то и химический состав металлов, поступающих в производство.

Неправильно спроектированная оснастка или положение в ней заготовки, а также неправильная форма и размеры рабочих частей штампа, недостаточное или чрезмерное усилие прижима, малая жесткость конструкции штампа – все это может повлиять на появление брака при штамповке. Разностенность, складки, задиры, надрывы, недоштамповка и т.д., все это является браком из-за вышеперечисленных факторов (рис. 20). Для предупреждения брака по этим причинам конструкция штампа должна быть внимательно проверена в чертежах, а изготовленный штамп следует тщательно испытать, отрегулировать и наладить.

Рис. 20. Надрыв металла при вытяжке из-за сильного прижима заготовки

Причинами брака также могут быть неправильная или неточная установка штампа, износ и поломка рабочих частей, ослабление или неправильная регулировка пружин. Поэтому при установке на пресс штампа его состояние тщательно проверяют: осматривают, протирают, смазывают направляющие устройства. При необходимости, режущие части пуансонов и матриц затачивают, заполировывают дефекты на гибочных, вытяжных и других пуансонах и матрицах, регулируют пружины.

Поэтому при установке на пресс штампа его состояние тщательно проверяют: осматривают, протирают, смазывают направляющие устройства. При необходимости, режущие части пуансонов и матриц затачивают, заполировывают дефекты на гибочных, вытяжных и других пуансонах и матрицах, регулируют пружины.

Часто причиной получения брака является отступление от технологии производства, т.е. неправильная последовательность операций или пропуске отдельных операций (рис. 21).

Рис. 21. Деталь с пропущенной операцией калибровки

Одной из причин брака является неправильная фиксация и установка заготовки или детали в штамп, т.е. небрежность в работе, поэтому необходимо строго соблюдать технологию изготовления изделий рабочими и мастерами (рис. 22).

Рис. 22. Последствия неправильной установки детали в штамп

Часто в производстве бракуют детали с такими дефектами, как коробления, вмятины, царапины, забоины и т.д. Такие дефекты возникают при небрежной транспортировке и работе или неправильных условиях хранения деталей (рис. 23).

23).

Рис. 23. Царапины на корпусе

Контроль качества штампованных деталей необходимо проводить вовремя и после завершения изготовления. Данный контроль предусматривает в себе: внешний осмотр (трещины, царапины, задиры, разрывы и т.д.) и измерение деталей согласно чертежам и межоперационным эскизам. Как контролировать, чем и после каких операций, указывается в технологическом процессе. Обычно проводится выборочный контроль от 5 до 10% продукции, однако бывает и 100%. За помощью в разработке комплекта конструкторской документации и чертежей на прессовое оборудование (матрица и пуансон) вы можете обращаться сюда.

Поделиться статьёй:

Технология листовой штамповки: горячая, холодная, резиной, взрывом, жидкостью

Листовая штамповка — метод изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без применения прессов. Листовая штамповка подразделяется на горячую и холодную.

Горячая штамповка. Применяется главным образом в производстве котельных днищ, полушариев, буев и других корпусных деталей для судостроения. Изготовляются они из стального листа толщиной 3 … 4 мм. Операции горячей листовой штамповки аналогичны операциям холодной штамповки. Однако при составлении технологического процесса всегда учитывается нагрев. Составляя чертеж заготовки, надо учитывать утяжку металла при вырубке, пробивке и гибке, а также и степень коробления при остывании детали, так как ее размеры при этом несколько сокращаются. Это обстоятельство заставляет увеличивать допуски на размеры в сравнении с холодной штамповкой. Нагревают заготовки в пламенных и электрических печах, а также в электронагревательных устройствах.

Холодная штамповка. Это наиболее прогрессивный метод обработки давлением, так как он позволяет получить детали, не требующие в большинстве случаев дальнейшей обработки резанием. Холодной листовой штамповкой изготовляют как крупные, так и мелкие детали (рамы и кузова автомобилей, шасси самолетов, элементы обшивки судов, детали часовых механизмов и др. ).

).

Листовая штамповка дает большую экономию в использовании металла, обеспечивая в то же время высокую производительность. Но наибольший эффект она дает при массовом и крупносерийном производстве.

При холодной листовой штамповке применяются углеродистая и легированная стали, алюминий и его сплавы, медь и ее сплавы, а также неметаллические материалы: картон, эбонит, кожа, резина, фибра, пластмасса, поставляемые в виде листов, лент и полос.

Технология листовой штамповки. Основным технологическим оборудованием для изготовления изделий методом листовой штамповки являются вибрационные ножницы (рис. 77), кривошипные (см. рис. 87 и рис. 88) и гидравлические прессы. Операции листовой штамповки могут быть разделены на два основных вида: разделительные и формоизменяющие. К основным разделительным операциям относятся: резка, вырубка и пробивка.

Рис. 77

Рис. 87

Рис. 88

88

Резкой называют операцию, где происходит последовательное отделение части заготовки по прямой или кривой линии. Применяется резка для получения как готовых деталей, так и раскроя листа на полосы нужной ширины. При раскрое листа необходимо, чтобы выход деталей из листа был максимальным, а отходы были минимальными. Рациональность раскроя определяется на основании подсчета коэффициента использования материала. Под коэффициентом понимается отношение площади вырубленных деталей к площади листа. Операция резки производится с помощью вибрационных, дисковых, гильотинных и других ножниц.

Вибрационные ножницы (рис. 77) представляют собой станок с короткими ножами. Верхний нож 5 получает колебательные движения от электродвигателя 1 через эксцентриковый механизм. Листовой металл устанавливают на столе 7 и подвигают между верхним 5 и нижним 6 ножами до упора 3, который может передвигаться и закрепляться в скобе станины, 2,4 — головку, 8 — стойка станины.

Вырубка — операция по получению заготовки замкнутого контура (рис. 78). На рис. 79 приведены чертеж (I) и схема (II) типовой детали, изготовляемой из полосы вырубкой.

Рис. 78

Рис. 79

Пробивка — получение отверстий в детали нужной формы (рис. 80).

Рис. 80

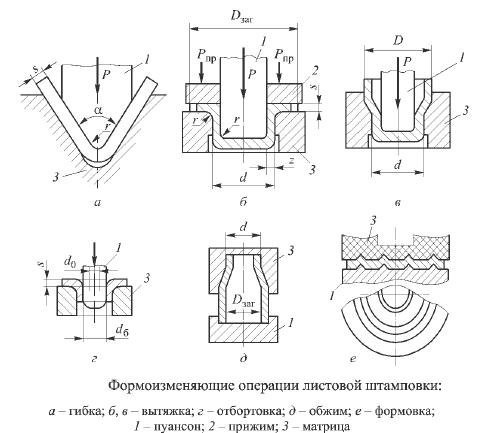

К основным формоизменяющим операциям* относят гибку, вытяжку, отбортовку, обжим и формовку.

Гибка — операция, при которой плоской заготовке придают изогнутую форму (рис. 81: 1 — пуасон; 2 — нейтральный слой; 3 — матрица): R и г — внешний и внутренние радиусы гибки, S — толщина материала. Она может быть V -образная, U-образная и др. (рис. 82).

Рис. 81

Рис. 82

На рис. 83 представлен чертеж детали, отверстия в которой получены пробивкой. После этого деталь изогнута на штампе.

Рис. 83

83

Вытяжка — операция, превращающая плоскую заготовку в полую пространственную деталь или полуфабрикат 2 (рис. 84). Вытяжкой изготовляют не только цилиндрические детали, но и сложные по форме коробчатые, конические и полусферические. При вытяжке плоская заготовка 5 втягивается пуансоном 1 в отверстие матрицы 3. Для предотвращения в заготовке при сжимающем напряжении образования складок применяют прижимы 4.

Рис. 84

Вытяжка может быть без утонения и с утонением. В первом случае она происходит без заметного изменения, во втором изменяется не только форма заготовки, но и толщина ее стенок. В случае, когда нужно получить глубокую вытяжку, ее ведут в несколько проходов. На рис. 85 показан чертеж типовой детали и из металлического листа 1, изготовленной штамповкой с вытяжкой.

Рис. 85

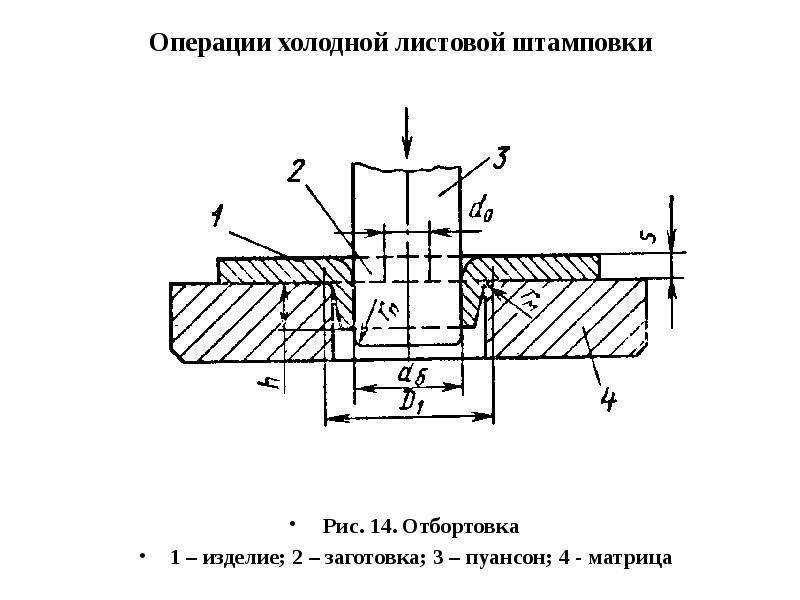

Отбортовка — операция образования бортов по наружному контуру листовой заготовки или вокруг заранее пробитых отверстий (рис. 86). Она применяется главным образом для образования горловин у плоских деталей 2, необходимых как для нарезания резьбы, так и сварки или сборки. Обычно она выполняется последовательно (I, II, III) за один или несколько проходов в штампах, состоящих из пуансона 1 и матрицы 3. Операцию отбортовки очень часто выполняют на концах труб при подсоединении к ним фланцев, с помощью которых трубы будут в дальнейшем соединяться.

86). Она применяется главным образом для образования горловин у плоских деталей 2, необходимых как для нарезания резьбы, так и сварки или сборки. Обычно она выполняется последовательно (I, II, III) за один или несколько проходов в штампах, состоящих из пуансона 1 и матрицы 3. Операцию отбортовки очень часто выполняют на концах труб при подсоединении к ним фланцев, с помощью которых трубы будут в дальнейшем соединяться.

Рис. 86

Обжим — операция сужения (уменьшения) концевой части полых или объемных деталей. Осуществляется она путем обжатия материала штампом снаружи в конической матрице. При этом конфигурация обжимаемой части целиком зависит от формы штампа.

Формовка — операция, связанная с местным изменением формы с сохранением конфигурации наружного контура детали. Примером формовки может служить изготовление ребер жесткости на машиностроительных деталях, а также увеличение размеров по диаметру средней части полой детали.

Технологический процесс обработки различных материалов давлением, как упоминалось выше, производят на прессах. Прессы бывают гидравлические и механические (кривошипные, винтовые, реечные и т. д.). По назначению прессы подразделяют на ковочные, штамповочные, листоштамповочные, чеканочные, обрезные, трубопрофильные, гибочные, правильные, брикетировочные (для изготовления брикетов из кусковатых или порошкообразных материалов), кузнечно-штамповочные автоматы, термо- пластавтоматы и др.

Кривошипные горячештамповочные прессы ГОСТ 6809-87Е (рис. 87) изготавливаются в России давлением от 61,78 до 617,8 кН (mc — единица силы и веса). Они состоят из станины 1, ползуна 2, шатуна 3, кривошипного вала 4, стажных колонн 5, зубчатого колеса 6 и фрикционной муфты 7. Применение прессов для горячей объемной штамповки очень эффективно в сравнении с другим технологическим оборудованием. Они обеспечивают более высокую точность поковок при значительной экономии металла. Наличие в них индукционного электрического нагрева способствует улучшению условий труда в цехе: уменьшаются шум и сотрясение здания, устраняется задымленность производственных помещений. Управление прессом осуществляется органами регулирования и с помощью сжатого воздуха из цеховой магистрали.

Наличие в них индукционного электрического нагрева способствует улучшению условий труда в цехе: уменьшаются шум и сотрясение здания, устраняется задымленность производственных помещений. Управление прессом осуществляется органами регулирования и с помощью сжатого воздуха из цеховой магистрали.

Рис. 87

На рис. 88 показан пресс для холодной штамповки ГОСТ 9408-89Е, состоящий из стойки 1, электродвигателя 2, цилиндра уравновешивания ползуна 3, зубчатого колеса 4, направляющих 5, ползуна 6 и стола пресса 7. На подобных прессах изготавливают как мелкие, так и крупные листовые детали, например, кузова автомобилей. Возможное давление пресса — 30,89 кН.

Рис. 88

Гидравлические прессы обладают наилучшей характеристикой для глубокой вытяжки и других операций листовой штамповки, так как осуществляют деформирование металла с постоянной скоростью. Подобные прессы широко применяют в авиационной и ракетостроительной промышленности.

На рис. 89 и 90 показаны крупные сборочные единицы самолетов, детали которых изготовлены прессованием. Так, каркас пола пассажирской кабины самолета (рис. 89) включает: обшивку 1, шпангоут 2, стрингеры 3, поперечные балки 4 и продолжные балки 5. А гондола турбо-винтового двигателя самолета (рис. 90) состоит из обтекателя втулки винта — 1, воздухозаборника 2, крышки переднего капота 3, крышки заднего капота 4, люка 5, силовой фермы в, кожуха 7, стекателя 8, хвостовой части гондолы 9, силового шпангоута 10, рамы маслорадиатора 11, силового шпангоута 12 и боковой балки 13.

Рис. 89

Рис. 90

Прогрессивные способы холодной листовой штамповки. Новые, виды штамповки благодаря своей простоте и экономичности находят широкое применение в условиях мелкосерийного и единичного производства. К ним относят штамповку резиной, жидкостью, взрывом, электрогидравлическую и др.

Штамповка резиной. С ее помощью осуществляются разделительные и формоизменяющие операции. При этом пуансоном или матрицей является резина. Штамповку резиной чаще всего применяют для изделий из тонколистового металла толщиной до 2 мм (алюминия, медных сплавов, малоуглеродистой стали).

С ее помощью осуществляются разделительные и формоизменяющие операции. При этом пуансоном или матрицей является резина. Штамповку резиной чаще всего применяют для изделий из тонколистового металла толщиной до 2 мм (алюминия, медных сплавов, малоуглеродистой стали).

Штамповка жидкостью. В этом случае металл деформируется под давлением жидкости, принимая форму матрицы. Данный способ применяют для вытяжки полых деталей разной формы.

Штамповка взрывом. Для пластического формоизменения заготовки применяют и взрывчатые вещества (взрывчатые газовые смеси из метана, пропана, гиксогена и др.), создающие высокое давление, под действием которого заготовка принимает форму штампа.

Штамповку взрывом применяют для изготовления крупных деталей и деталей сложной формы, когда изготовление их другими способами невозможно (например, сплавы труднодеформируемые) или неэкономично. Такая

штамповка не требует сложного и дорогостоящего оборудования.

Электрогидравлическая штамповка. Этот метод характерен тем, что энергоносителем является высоковольтный электрический заряд в жидкости. Разряд вызывает появление ударной волны, которая и деформирует заготовку, придавая ей необходимую форму.

Этот вид штамповки дает возможность выполнять все операции холодной листовой штамповки с большой точностью и с сравнительно малыми затратами.

Магнитно-импульсная формовка. Формирование изделий этим методом происходит при создании импульсного магнитного поля вокруг заготовки и взаимодействия этого поля с импульсными токами, протекающими в заготовке. В результате такого взаимодействия в заготовке возбуждаются вихревые токи, что приводит к образованию вокруг нее также электромагнитного поля. Это создает предпосылки для динамического воздействия на заготовку и ее деформирование.

Этим методом осуществляют обжатие трубных заготовок, рельефную формовку, вырубку и др.

Существуют и другие прогрессивные методы листовой штамповки, но мы их рассматривать не будем.

* Формоизменяющими операциями называют такие, при помощи которых из плоской заготовки получают детали пространственной формы

ИНФОРМАЦИЯ О ШТАМПОВКЕ ЛИСТОВОГО МЕТАЛЛА – РУКОВОДСТВО ДЛЯ ПОКУПАТЕЛЕЙ

Штамповка листового металла – это недорогой высокоскоростной производственный процесс, в ходе которого производится большое количество идентичных металлических компонентов, что в значительной степени способствовало многим промышленным применениям, таким как транспортные средства, оборудование, электроника, бытовая техника, инструменты и многое другое. Например, штамповка листового металла предлагает большое количество деталей машин оптом для машиностроения.

В AM Industries Vietnam наши специалисты могут производить высокодетализированные штамповки и компоненты из листового металла на заказ, соответствующие всем спецификациям заказчика. Мы обслуживаем клиентов во всех отраслях промышленности и поставляем мелко- и среднесерийные металлические штамповки и прототипы из листового металла для деталей и компонентов всех размеров и форм.

Чтобы узнать больше о наших прецизионных металлических штамповках и возможностях изготовления стальных изделий на заказ, поговорите со специалистом или напишите нам по электронной почте [email protected], и мы с радостью ответим на ваши конкретные вопросы.

Содержание

- Что такое штамповка листового металла?

- Основные методы штамповки листового металла

- Индивидуальные штамповки листового металла Варианты материалов

- Индивидуальная штамповка листового металла

- Типы операций штамповки

- Преимущества и недостатки штамповки

- Прецизионная штамповка и изготовление

- Применение штамповки листового металла

- Свяжитесь с нами, чтобы получить прецизионную штамповку листового металла и многое другое

Что такое штамповка листового металла?

Штамповка листового металла — это процесс холодной штамповки, в котором используются штампы и штамповочные прессы для придания листовому металлу различных форм. Куски плоского листового металла, обычно называемые заготовками, подаются в штамповочный пресс для листового металла, который использует инструмент и поверхность матрицы для преобразования металла в новую форму. Материал помещается для штамповки между секциями штампа, где с помощью давления материал будет формироваться и срезаться в желаемую окончательную форму продукта или компонента.

Куски плоского листового металла, обычно называемые заготовками, подаются в штамповочный пресс для листового металла, который использует инструмент и поверхность матрицы для преобразования металла в новую форму. Материал помещается для штамповки между секциями штампа, где с помощью давления материал будет формироваться и срезаться в желаемую окончательную форму продукта или компонента.

Операции штамповки подходят как для коротких, так и для длинных производственных циклов, и могут проводиться вместе с другими операциями по обработке металлов давлением и могут состоять из одного или нескольких из ряда более конкретных процессов или методов, которые мы упомянем ниже.

С помощью штамповочных прессов, рассчитанных на нагрузку до 440 тонн, а также прецизионных штампов и оснастки собственного производства, мы можем изготавливать детали толщиной от 0,005 дюйма при сохранении допусков, которые часто превышают отраслевые стандарты.

Основные методы штамповки листового металла

Машины для штамповки металла могут делать больше, чем просто штамповка; они могут отливать, штамповать, резать и формировать металлические листы. Станки могут быть запрограммированы или иметь компьютерное числовое управление (ЧПУ), чтобы обеспечить высокую точность и повторяемость для каждой штампованной детали. Электроэрозионная обработка (EDM) и программы автоматизированного проектирования (CAD) обеспечивают точность

Заготовка

Заготовка — это процесс производства стали, в котором плоская геометрическая форма (или «заготовка») создается путем подачи рулона листового металла. в пресс и умереть. В этом процессе заготовка вырубается из большого металлического листа. Вот графическое представление процесса:

Прокалывание

Если в детали требуются прорези, отверстия или другие вырезы, можно использовать прокалывание. Пробивка, которая может выполняться одновременно с вырубкой, вырубает из металлического листа необходимые формы.

Пробивка отверстий

Пробивка отверстий с ЧПУ является важной опцией для производства заготовок из листового металла. Штамповка по своей сути является более быстрой операцией, которая подходит для металлических изделий, которые имеют много схожих характеристик или где имеется больший объем деталей за один проход.

Тиснение

Тиснение металлом используется для придания рисунка металлическим листам. Металл проталкивают инструментом для тиснения или стилусом, чтобы создать эффект выпуклости на противоположной стороне. Поместив металлический лист на резиновую или пенопластовую прокладку, вы получите гладкую поверхность, которая будет блестеть или может впитывать пигмент.

Гибка

Гибка относится к общему методу придания металлу необходимой формы, такой как L-, U- или V-образные профили. Процесс гибки металла приводит к пластической деформации, при которой напряжение превышает предел текучести, но ниже предела прочности на растяжение. Изгиб обычно происходит вокруг одной оси.

Изгиб обычно происходит вокруг одной оси.

Когда вы проектируете изгибы в своей штампованной металлической детали, важно предусмотреть достаточно материала — убедитесь, что ваша деталь и ее заготовка спроектированы таким образом, чтобы было достаточно материала для выполнения изгиба. Следует помнить некоторые важные факторы:

- Если изгиб сделан слишком близко к отверстию, оно может деформироваться.

- Вырезы, выступы и пазы должны иметь ширину, которая не менее чем в 1,5 раза превышает толщину материала. Если сделать их меньше, их может быть трудно создать из-за силы, действующей на удары, что приводит к их поломке.

- Радиус каждого угла в заготовке должен составлять не менее половины толщины материала.

- Чтобы свести к минимуму количество и серьезность заусенцев, по возможности избегайте острых углов и сложных вырезов. Если таких факторов нельзя избежать, обязательно отметьте направление заусенцев в своей конструкции, чтобы их можно было учесть при штамповке.

Это действие приводит к тому, что кончик пуансона проникает в металл, что приводит к точным повторяемым изгибам. Глубокое проникновение также снимает внутренние напряжения в металлической заготовке, что приводит к отсутствию эффекта пружинения.

Это действие приводит к тому, что кончик пуансона проникает в металл, что приводит к точным повторяемым изгибам. Глубокое проникновение также снимает внутренние напряжения в металлической заготовке, что приводит к отсутствию эффекта пружинения.Отбортовка

Отбортовка — это процесс установки развальцовки или фланца на металлическую заготовку с помощью штампов, прессов или специального оборудования для отбортовки.

Варианты материалов для штамповки из листового металла

Мы работаем с широким спектром нестандартных материалов для ваших проектов. Если вы не видите предпочтительный вариант материала в списке ниже, свяжитесь с нами, чтобы обсудить конкретные требования вашего проекта.

- Углеродистая сталь

- Холоднокатаная сталь

- Горячекатаная сталь

- Оцинкованная сталь

- Нержавеющая сталь

- Алюминий

- Бериллиевая медь

- Латунь

- Зажим заготовки или обрабатываемого материала на месте

- Выполнение операции вырубки

- Выталкивание готовой детали

- Компоненты автомобилей

- Детали самолетов

- Электронные реле

- Посуда и кухонные принадлежности

- Выпрямление металла. Одной из основных операций штамповочного станка является выравнивание металлического предмета. Это можно сделать, чтобы сгладить объект или сделать его тоньше в одной точке для других целей.

- Обжимной круглый металл. Этот процесс похож на выравнивание, поскольку он делает заготовку тоньше, но этот процесс обычно используется для проволоки вместо листового металла. Обжатие проводов делает один конец более узким, чтобы его легче было вставить в отверстие.

- Пронзающий металл. Вместо того, чтобы просто сплющивать металл, инструмент и матрица станка для штамповки листового металла могут проколоть кусок металла насквозь. Это создает отверстия, которые можно использовать для соединения нескольких заготовок.

- Чеканка металла. Вместо того, чтобы пробивать небольшое отверстие в куске металла, можно использовать инструмент и матрицу станка для штамповки листового металла, чтобы придать листовому металлу определенную форму (например, монету).

9 0029

Штамповка листового металла на заказ

Наш заказ Услуга штамповки листового металла обеспечивает процессы формовки металла, в которых применяются специальные инструменты и методы для производства деталей, указанных заказчиком.

Мы можем предложить широкий спектр промышленных и прикладных деталей и компонентов, в которых используются специальные процессы штамповки для удовлетворения потребностей крупносерийного производства и обеспечения того, чтобы все детали соответствовали точным спецификациям.

Мы можем предложить широкий спектр промышленных и прикладных деталей и компонентов, в которых используются специальные процессы штамповки для удовлетворения потребностей крупносерийного производства и обеспечения того, чтобы все детали соответствовали точным спецификациям.Индивидуальные проекты штамповки листового металла

Наши инженеры могут работать над широким спектром проектов по изготовлению деталей из листового металла для клиентов из различных отраслей. Чтобы лучше проиллюстрировать универсальность изготовленных на заказ металлических деталей, мы описали несколько недавних проектов, выполненных инженерами AM ниже.

Штампованная деталь для монтажных кронштейнов в автомобильной промышленности

Клиент из США, работающий в автомобильной промышленности, обратился к AM с просьбой изготовить металлические штампы по индивидуальному заказу с особыми требованиями для комплектов для конкретных автомобилей.

Им нужны были изготовленные на заказ кронштейны из нержавеющей стали без острых краев на конечных продуктах, и у них возникли проблемы с поиском поставщика, который мог бы предоставить высококачественную конструкцию по доступной цене в разумные сроки.

Чтобы удовлетворить уникальный запрос клиента на точную толщину и сложные требования к дизайну, мы использовали технологию штамповки и гибки материала, которая позволила нам создать гладкую поверхность и точную форму в соответствии с проектом, ограничивая затраты и сокращая время выполнения заказа.

Штампованный кабельный лоток для проводки и кабелей

В другом случае нас попросили переделать существующий кабельный лоток; наш клиент искал продукт более высокого качества по более низкой цене и с более короткими сроками поставки.

Дизайн не был очень сложным, но это приложение включает в себя ряд мелких деталей, поэтому оно имеет строгие ограничения по размеру.

Производственный процесс был сложным и дорогим, так как некоторые работы клиента требовали полностью завершенного порошкового покрытия, а другие — нет.

Производственный процесс был сложным и дорогим, так как некоторые работы клиента требовали полностью завершенного порошкового покрытия, а другие — нет.Работая с лотком для образцов, наша команда в AM смогла реконструировать деталь и ее инструмент. Исходя из этого, мы разработали новый набор штампов для штамповки, который позволяет нам производить детали проще и дешевле.

Подробнее о наших тематических исследованиях см. здесь: https://aminds.com/case-studies/

amping Operations

Прогрессивная штамповка

Прогрессивная при штамповке используется инструмент, называемый прогрессивным штампом, который содержит несколько станций штамповки для одновременного выполнения операций на полосе листового металла. Объединяя все необходимые инструменты в один набор штампов, прогрессивная штамповка является отличным решением для крупносерийного производства.

Штамповка с переносом штампа

Штамповка с переносом штампа аналогична прогрессивному штамповочному штампу, но деталь отделяется от металлической траверсы на ранней стадии процесса и перемещается от одной штамповочной станции к другой с помощью другой механической транспортной системы, например конвейерная лента.

Этот процесс обычно используется для более крупных деталей, которые необходимо перенести на другие прессы.

Этот процесс обычно используется для более крупных деталей, которые необходимо перенести на другие прессы.Штамповка с четырьмя слайдами

Штамповка с четырьмя слайдами также называется штампованием с несколькими слайдами или четырехсторонним штампованием. Этот метод лучше всего подходит для создания сложных компонентов с многочисленными изгибами или изгибами. Он использует четыре скользящих инструмента вместо одного вертикального ползуна, чтобы формировать заготовку посредством множественных деформаций. Два ползуна или ползуна ударяют по заготовке горизонтально, чтобы придать ей форму, и штампы не используются. Штамповка с несколькими слайдами также может иметь более четырех движущихся слайдов.

Штамповка с четырьмя слайдами — очень универсальный вид штамповки, так как к каждому слайду можно прикрепить разные инструменты. Он также имеет относительно низкую стоимость и быстрое производство.

Чистовая вырубка

Тонкая вырубка, также известная как вырубка тонких кромок, ценна тем, что обеспечивает высокую точность и гладкие края.

Обычно выполняемые на гидравлическом или механическом прессе или с помощью их комбинации, операции тонкой штамповки состоят из трех отдельных движений:

Обычно выполняемые на гидравлическом или механическом прессе или с помощью их комбинации, операции тонкой штамповки состоят из трех отдельных движений:Прессы для чистовой вырубки работают при более высоких давлениях, чем те, которые используются в обычных операциях штамповки, поэтому инструменты и оборудование должны проектироваться с учетом этих более высоких рабочих давлений.

Кромки, изготовленные методом тонкой штамповки, избегают изломов, поскольку производятся с помощью обычных инструментов, а плоскостность поверхности может превышать плоскостность других методов штамповки. Поскольку это метод холодной экструзии, тонкая вырубка представляет собой одноэтапный процесс, что снижает общие затраты на производство.

Штамповка с глубокой вытяжкой

Глубокая вытяжка включает протягивание заготовки из листового металла в матрицу с помощью пуансона, придавая ей форму.

Метод называется «глубокой вытяжкой», когда глубина вычерчиваемой детали превышает ее диаметр. Этот тип формовки идеально подходит для изготовления деталей, для которых требуется несколько серий диаметров, и является экономичной альтернативой процессам токарной обработки, которые обычно требуют использования большего количества сырья. Общие приложения и продукты, изготовленные методом глубокой вытяжки, включают:

Метод называется «глубокой вытяжкой», когда глубина вычерчиваемой детали превышает ее диаметр. Этот тип формовки идеально подходит для изготовления деталей, для которых требуется несколько серий диаметров, и является экономичной альтернативой процессам токарной обработки, которые обычно требуют использования большего количества сырья. Общие приложения и продукты, изготовленные методом глубокой вытяжки, включают:Мелкосерийная штамповка

идеальное решение для прототипов или небольших проектов. После того, как заготовка создана, производители используют комбинацию нестандартных компонентов инструментов и вставок штампа, чтобы согнуть, пробить или просверлить деталь. Операции формования по индивидуальному заказу и меньший размер партии могут привести к более высокой цене за штуку, но отсутствие затрат на инструменты может сделать краткосрочные более рентабельными для многих проектов, особенно для тех, которые требуют быстрого выполнения работ.

Преимущества и недостатки штамповки

Штамповка листового металла имеет ряд преимуществ, включая более низкую стоимость матрицы, более низкие вторичные затраты и высокий уровень автоматизации по сравнению с другими процессами. Металлические штампы для штамповки менее затратны в изготовлении и обслуживании, чем штампы, используемые в других типичных операциях. Очистка и гальванопокрытие также дешевле, чем аналогичная обработка для других методов производства металла. Штамповочные машины, как правило, легко автоматизировать, и в них могут использоваться сложные компьютерные системы управления, обеспечивающие большую точность, более быструю производительность и более короткое время обработки. Высокий уровень автоматизации также снижает трудозатраты.

Одним из недостатков штамповки является более высокая стоимость прессов. Штампы также должны быть приобретены или созданы, а изготовление штампов для штамповки металла на заказ — более длительный подготовительный процесс.

Матрицы также бывает трудно заменить, если дизайн необходимо изменить во время производства.

Матрицы также бывает трудно заменить, если дизайн необходимо изменить во время производства.Прецизионные штамповки и изготовление

Мы производим только металлические штамповки высочайшего качества на заказ. Наша рабочая сила предана и привержена качеству благодаря участию в Quality Circle. Наша продукция отличается высоким качеством и сертифицирована по стандарту ISO 9.Сертификация 001:2015, стандарты Австралии, США, ЕС или Калифорнии.

Штамповка листового металла

Штампованные детали используются в различных целях, особенно в тех, которые включают трехмерные рисунки, надписи или другие элементы гравировки поверхности. Такие штампованные изделия обычно производятся для производителей бытовой техники, автомобильных компаний, светотехнической промышленности, телекоммуникационных услуг, военной и оборонной промышленности, аэрокосмической промышленности, производителей медицинского оборудования и компаний, производящих электронику.

Скорее всего, у вас дома есть продукт, детали которого изготовлены методом штамповки металла, потому что этот процесс используется во всем, от бытовой техники до автомобилей.

Скорее всего, у вас дома есть продукт, детали которого изготовлены методом штамповки металла, потому что этот процесс используется во всем, от бытовой техники до автомобилей.Конкретные продукты и компоненты могут варьироваться от простых штампованных элементов, таких как металлические зажимы, пружины, грузы, шайбы и кронштейны, до более сложных конструкций, таких как те, которые используются в основаниях двигателей или фрикционных дисках. Этот процесс используется для производства как деталей для крупного оборудования, так и невероятно детализированных мелких деталей. Штамповка с микроточной точностью позволяет создавать детали диаметром до 0,002 дюйма. Электронные штамповки — это электронные компоненты, изготовленные методом штамповки металла. Они используются в самых разных отраслях, от бытовой электроники и бытовой техники до телекоммуникаций и аэрокосмической отрасли. Электронные штамповки доступны из нескольких металлов, включая медь, медные сплавы, алюминий и сталь, а также из более дорогих металлов, таких как платина и золото.

К электронным компонентам, изготовленным методом штамповки металла, относятся клеммы, контакты, выводные рамки, пружины и штифты. Они могут быть созданы из черных или цветных материалов. Металлические штамповки находят широкое применение в компьютерах, электронном оборудовании и медицинских приборах. Из-за особых форм, которые могут быть получены с помощью различных процессов штамповки, многие электронные устройства изготавливаются с помощью этого процесса холодной штамповки.

К электронным компонентам, изготовленным методом штамповки металла, относятся клеммы, контакты, выводные рамки, пружины и штифты. Они могут быть созданы из черных или цветных материалов. Металлические штамповки находят широкое применение в компьютерах, электронном оборудовании и медицинских приборах. Из-за особых форм, которые могут быть получены с помощью различных процессов штамповки, многие электронные устройства изготавливаются с помощью этого процесса холодной штамповки.Концепции дизайна

Как правило, в штампованных изделиях следует избегать слишком узких выступов, так как они могут быть более легко искажены и повлиять на восприятие качества готового изделия.

По возможности конструкции должны основываться на использовании существующих штампов для стандартных форм и изгибов. Необходимость создания специальной матрицы для штамповки увеличит первоначальные затраты на инструменты.

Избегание острых внутренних и внешних углов в конструкциях штампованных изделий может помочь снизить вероятность образования более крупных заусенцев в этих областях и острых краев, для удаления которых требуется вторичная обработка.

Кроме того, в острых углах существует большая вероятность концентрации напряжений, что может привести к растрескиванию или последующему выходу из строя детали при длительном использовании.

Кроме того, в острых углах существует большая вероятность концентрации напряжений, что может привести к растрескиванию или последующему выходу из строя детали при длительном использовании.Габаритные размеры готового изделия будут ограничены доступными размерами листов или заготовок из листового металла, и эти ограничения необходимо учитывать для материала, израсходованного в складках на краях или фланцах, и любого дополнительного удаления материала. или использовать. Очень большие продукты могут быть созданы в несколько этапов и механически соединены друг с другом на втором этапе производственного процесса.

При пробивке учитывайте как направление пробивки, так и размер вырубленного элемента. Как правило, лучше всего делать штамповку в одном направлении, чтобы все острые края, создаваемые пуансоном, находились на одной стороне заготовки. Затем эти края можно скрыть для внешнего вида и убрать из общего доступа рабочих или конечных пользователей продукта, где они могут представлять опасность.

Перфорированные элементы должны отражать толщину исходного материала. Общее правило заключается в том, что перфорированные элементы должны быть как минимум в два раза больше толщины материала.

Перфорированные элементы должны отражать толщину исходного материала. Общее правило заключается в том, что перфорированные элементы должны быть как минимум в два раза больше толщины материала.Для изгибов минимальный радиус изгиба листового металла примерно равен толщине материала. Меньшие изгибы более трудны для достижения и могут привести к точкам концентрации напряжения в готовой детали, что впоследствии может вызвать проблемы с качеством продукта.

При сверлении или пробивке отверстий выполнение этих операций на одном этапе поможет обеспечить их позиционирование, допуски и повторяемость. Как правило, диаметр отверстий не должен быть меньше толщины материала, а минимальное расстояние между отверстиями должно быть не менее чем в два раза больше толщины материала.

Операции по гибке следует выполнять с осознанием риска деформации материала, так как материал на внутренней и внешней поверхностях места изгиба соответственно сжимается и растягивается. Минимальный радиус изгиба должен быть примерно равен толщине заготовки, опять же во избежание накопления концентрации напряжений.

Рекомендуется, чтобы длина фланца в три раза превышала толщину заготовки.

Рекомендуется, чтобы длина фланца в три раза превышала толщину заготовки.Свяжитесь с нами, чтобы получить информацию о прецизионных штамповках из листового металла и многом другом

Вы ищете надежного производителя прецизионных штамповок из листового металла по разумной цене? Не ищите ничего, кроме AM Industries Vietnam. Запросите предложение по вашему индивидуальному проекту штамповки листового металла или свяжитесь с нами, чтобы узнать, что мы можем сделать для вас.

Источник: www.thomasnet.com

Что такое штамповка листового металла и как она работает?

Когда большинство людей слышат слово «штамповка», их первая мысль — либо почтовые расходы, либо кто-то макает резиновый штамп в чернила, чтобы оставить отметку на каком-то документе. Однако для производителей штамповка имеет совсем другое значение, которое напоминает тяжелую технику, которая весит тысячи фунтов и может навсегда изменить форму металла с помощью простой грубой силы.

В производстве «штамповка» обычно относится к оборудованию и процессам штамповки листового металла.

Что такое штамповка листового металла? Как это работает? Вот основы процесса, а также то, как его можно использовать.

Что такое штамповка листового металла?

Техническое определение штамповки металла заключается в том, что это тип процесса холодной штамповки, при котором используется экстремальная сила и/или скорость для постоянного изменения формы куска металла. Для штамповки листового металла обрабатываемой деталью является листовой металл. Однако машины для штамповки металла можно использовать и для металлической проволоки и других металлических форм.

В некоторых кругах этот процесс известен как «прессование».

Как работают машины для штамповки металла?

Основная теория работы станка для штамповки металла очень проста: вы берете большой инструмент и штамп, помещаете его в машину, которая может очень быстро приложить усилие в несколько тонн, и используете их, чтобы придать металлическим предметам форму, которую вы хотеть.

Существует несколько различных процессов, которые обычно может выполнять машина для штамповки листового металла:

Поскольку машины для штамповки листового металла работают с холодными кусками металла, которые не были приданы ковкости, они должны полагаться на экстремальное усилие, чтобы выполнить работу, поэтому эти машины часто имеют очень мощные двигатели. Например, штамповочная машина Rouselle Straight Side Press, которую использует Marlin Steel, может развивать усилие до 80 тонн.

Каковы преимущества штамповки листового металла?

Преимущество этого типа процесса холодной штамповки заключается в том, что практически не требуется дополнительных операций или ожидания, пока заготовка остынет.

Это также помогает сократить производственные отходы за счет изменения формы металла вместо вырезания деталей, особенно при использовании операций пробивки. Обычно, чтобы вырезать отверстие в листовом металле, вы должны вырезать кусок этого металла, но пробивка с помощью штамповочного станка просто перемещает металл в сторону, чтобы создать отверстие, не создавая лишнего металлического лома.