Шпиндель токарного станка своими руками: Токарный по металлу своими руками: изготовление размеры

Содержание

Рабочая конструкция самодельного токарного станка

Даже сильно подержанный токарный станок не по карману большинству любителей, которым он нужен только для обработки небольших заготовок. При необходимости выполнения незначительных объемов работ станок можно изготовить своими руками из металлопроката и нескольких заводских деталей.

Основные материалы:

- стальной уголок 20х20 мм;

- вал на алюминиевой опоре SBR20;

- каретки на линейных подшипниках под вал SBR20 – 12 шт.;

- стальной лист 10 мм;

- уголок 30х30 мм;

- длинная шпилька М10;

- стальной лист 3 мм;

- уголок 40х40 мм;

- токарный четырехкулачковый патрон;

- подшипники в корпусе с лапками –3 шт.;

- вал под подшипники с лапками;

- шкив на вал;

- электродвигатель со шкивом;

- приводной ремень;

- резцедержатель и резцы

- болты М8.

Изготовление токарного станка

Из уголка 20х20 мм сваривается рама станка, как на фото. Верхнюю плоскость готовой детали нужно отшлифовать, чтобы иметь возможность ровного прикрепления остальной оснастки.

Верхнюю плоскость готовой детали нужно отшлифовать, чтобы иметь возможность ровного прикрепления остальной оснастки.

Вдоль рамы прикручивается 2 продольные салазки, изготовленные из вала на алюминиевой опоре SBR20. На них устанавливается по 3 каретки на линейных подшипниках.

Из листовой стали 10мм вырезается опорная плита, которая будет закрепляться на каретах. Она прикручивается с помощью 24 болтов по 4 на каждую каретку.

Далее необходимо закрепить вал подачи, который будет перемещать платформу вдоль станка. Для этого используется длинная шпилька диаметром 10 мм. Она закрепляется на торцах станка на прикрученные опоры из обточенного уголка 30х 30 мм.

Чтобы присоединить платформу на каретах к валу, необходимо сделать на обратной стороне ее плиты выступ. Для этого выгибается скоба из полосы стали 3 мм. Ее нужно прикрутить к плите как на фото.

Далее сделанная скоба приваривается к 3-м гайка М10 накрученным на валу подачи из шпильки. Теперь при вращении вала платформа двигается вдоль станка.

На готовую платформу закрепляются 2 поперечные салазки из того же вала на алюминиевой опоре SBR20. На каждую салазку устанавливается по 3 каретки.

Поверх кареток прикручивается на 24 болта плита из стали толщиной 10 мм.

Для поперечного движения платформы тоже требуется установка вала подачи. Он изготавливается из той же шпильки М10 по аналогичному принципу, что и механизм нижней платформы. Для этого делается 2 опоры из обточенного уголка 30х30 мм и скоба из полосы 3 мм, которая приваривается к 3-м гайкам М10 на валу.

Далее необходимо сделать платформу куб под резцедержатель. Ее верхнюю и нижнюю часть можно изготовить из листовой стали 10 мм, а боковые стороны из листа 3 мм. Поскольку на этот узел оказывается нагрузка, то следует его укрепить еще одной боковой вставкой из листовой стали 3 мм. В верхней части полученного кубика делается центральное отверстие, в котором нарезается резьба. Оно используется для прикрепления заводского резцедержателя.

Основание резцедержателя с помощью 4-х болтов прикручивается к малой платформе станка.

На продольный и поперечный вал подачи станка устанавливаются ручки.

По периметру основания станка из уголка 20х20 мм приваривается уголок 40х40 мм. Продольные детали нового уголка делаются длиннее, чтобы слева получить основание для закрепления шпинделя.

На полученное основание наваривается уголок 40х40 мм, как на фото. Полученная конструкция укрепляется вставками, поскольку на нее будет оказываться сильная деформационная нагрузка.

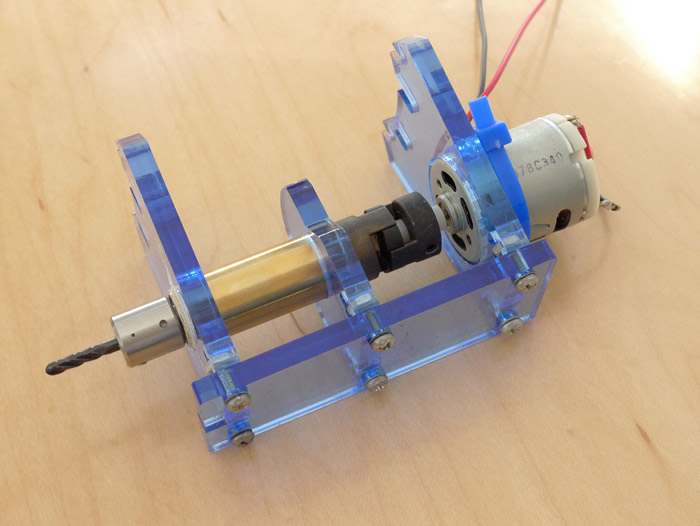

Сверху на полученный каркас наваривается платформа из листовой стали 10 мм. К ней прикрепляется 3 подшипника в корпусе с лапками. В подшипники вставляется стальной вал.

Из листовой стали 10 мм вырезается круг соответствующий диаметру заводского четырехкулачкового патрона. В его центре делается большое отверстие соответствующее диаметру вала. Изготовленная деталь насаживается на вал, закрепленный на подшипниках

Установив и зажав на валу четырехкулачковый шпиндель необходимо прижать к нему вырезанный круг и стянуть его с патроном с помощью 3-х болтов. Это позволяет сбалансировать круг, перед тем как приварить его к валу.

Это позволяет сбалансировать круг, перед тем как приварить его к валу.

Далее нужно снять четырехкулачковый шпиндель и срезать лишнюю часть вала по линии приваренного круга. Токарный патрон устанавливается обратно на свое посадочное место и зажимается с помощью 3-х болтов.

На обратной стороне вала закрепляется шкив.

Для имеющегося электродвигателя варится рамка из уголка 20х20 мм. На мотор устанавливается малый шкив.

После этого натянув ремень между шкивами необходимо приставить двигатель к основанию платформы подшипников вала шпинделя. Каркас электродвигателя нужно изготовить таким образом, чтобы иметь возможность после его приваривания регулировать натяжение ремня.

Закрепив резец в резцедержателе станка уже можно использовать его по предназначению. Данная конструкция позволяет подобраться резцом к кругу, на котором крепится шпиндель, чтобы его обточить, сделав более аккуратным.

Полученный станок имеет возможность модернизации, к примеру, установки задней бабки, что позволит выполнять более серьезные задачи. Это довольно дорогой проект, но он обойдется дешевле заводского токарного станка.

Это довольно дорогой проект, но он обойдется дешевле заводского токарного станка.

Смотрите видео

Сделать токарный станок свои —

Содержание

- Самодельный токарный станок по металлу

- Особенности конструкции

- Конструкция станины

- Станочный суппорт

- Шпиндель и коробка подач

- Инструменты, материалы и чертежи

- Инструкция по сборке

- Самодельный токарный станок по металлу своими руками: чертежи, фото, видео

- Использование токарного станка

- Пример самодельного токарного станка с чертежами

- Конструкционные узлы

- Советы по изготовлению простейшего станка

Самодельный токарный станок по металлу

Токарный станок всегда был самым востребованным типом сложного оборудования. Использовать его для точения самоделок мечтают многие умельцы. Останавливает их необходимость денежных вложений. Да и готовые модели, несмотря на очевидные достоинства, зачастую просто не помещаются в условиях домашней мастерской. Решить эти противоречия способен самодельный токарный станок. Он строится под уникальные требования, с использованием простых материалов. Конечно, такая конструкция не превзойдет промышленных продуктов, но первая же успешная самоделка на токарном станке оправдает все затраты времени и усилий.

Решить эти противоречия способен самодельный токарный станок. Он строится под уникальные требования, с использованием простых материалов. Конечно, такая конструкция не превзойдет промышленных продуктов, но первая же успешная самоделка на токарном станке оправдает все затраты времени и усилий.

Особенности конструкции

Задача сделать токарный станок не настолько сложная, как кажется на первый взгляд. Важные конструктивные элементы просто копируются с промышленных образцов. При этом схема самодельного токарного станка не требует реализации всех сборочных единиц, присутствующих в заводских моделях. Изготовить потребуется станину, суппорт и шпиндель. Другие узлы понадобятся только для решения специфических задач.

Конструкция станины

Основу рабочей части большинства станков выполняет станина. Массивное основание предназначено для установки всех механизмов, а также выполняет функцию гашения вибраций, неизбежно возникающих при механической обработке. От правильного выбора станины будут зависеть очень многие характеристики готового изделия. Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

Станина для самодельного токарного станка

Сварная станина выполняется в виде рамы прямоугольного сечения. Для ее изготовления, наиболее часто применяются разнообразные металлические профили. Сварная рама токарного станка отличается простотой изготовления и малой массой. Но кажущаяся простота такого решения оборачивается необходимостью дополнительной обработки посадочных мест под установку оборудования. Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

Станочный суппорт

Чтобы изготовить самодельный суппорт токарного станка своими руками понадобятся направляющие, по которым будет выполняться продольное и поперечное перемещения. В промышленном оборудовании традиционно используются направляющие скольжения типа «ласточкин хвост». В домашних условиях качественно изготовить такой узел невозможно. Поэтому, при выборе, предпочтение отдается готовым цилиндрическим или профильным рельсам с линейными подшипниками. Наилучший вариант построения системы перемещений заключается в установке рельс с подшипниками качения. Они позволяют получить высокую точность, отсутствие люфтов, надежность и длительный срок службы. Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

Существует и дешевое решение. Оно подразумевает использование полированных валов от старых принтеров или иного оборудования.

Движение в продольном и поперечном направлениях, создается с использованием ходовых пар типа винт-гайка. В машиностроении применяются механизмы, построенные на основе резьбовых шпилек, трапецеидальных винтов или шарико-винтовых пар (ШВП). Выбор стандартных шпилек оправдан только для очень простых станков, так как не обеспечивает должной точности и долговечности. Трапецеидальный винт более надежен, устойчив к большим нагрузкам. Лучший, но дорогой, вариант подразумевает применение ШВП. Именно они устанавливаются в точном промышленном оборудовании. Крепление ходовых винтов требует применения подшипниковых блоков, обеспечивающих свободное вращательное движение и невозможность возвратно-поступательного. Такой блок можно сделать самостоятельно, но лучше использовать модели серийного изготовления.

Для соединения составных частей суппорта между собой подойдут стальные пластины толщиной 8-10 мм.

Их достаточно обработать по размерам направляющих и просверлить требуемые отверстия.

Сборка суппорта будет напоминать работу с детским конструктором, а результат окажется не хуже, чем у заводских моделей.

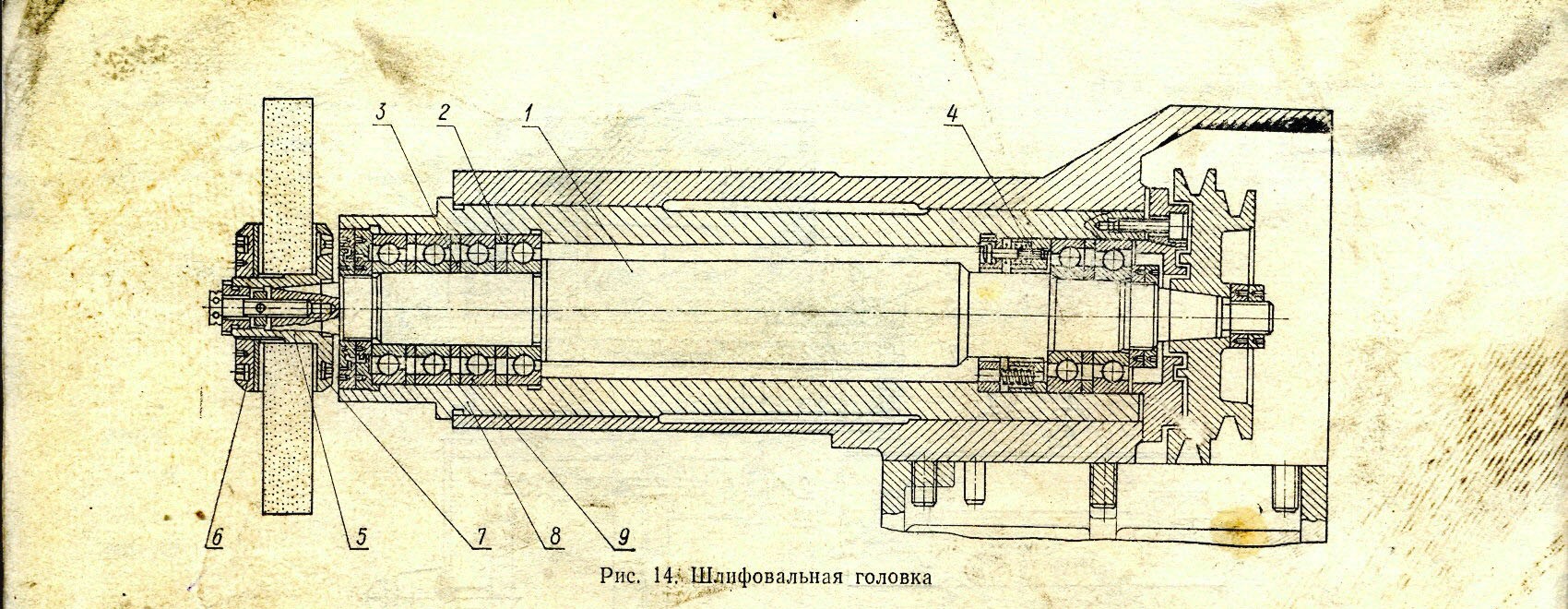

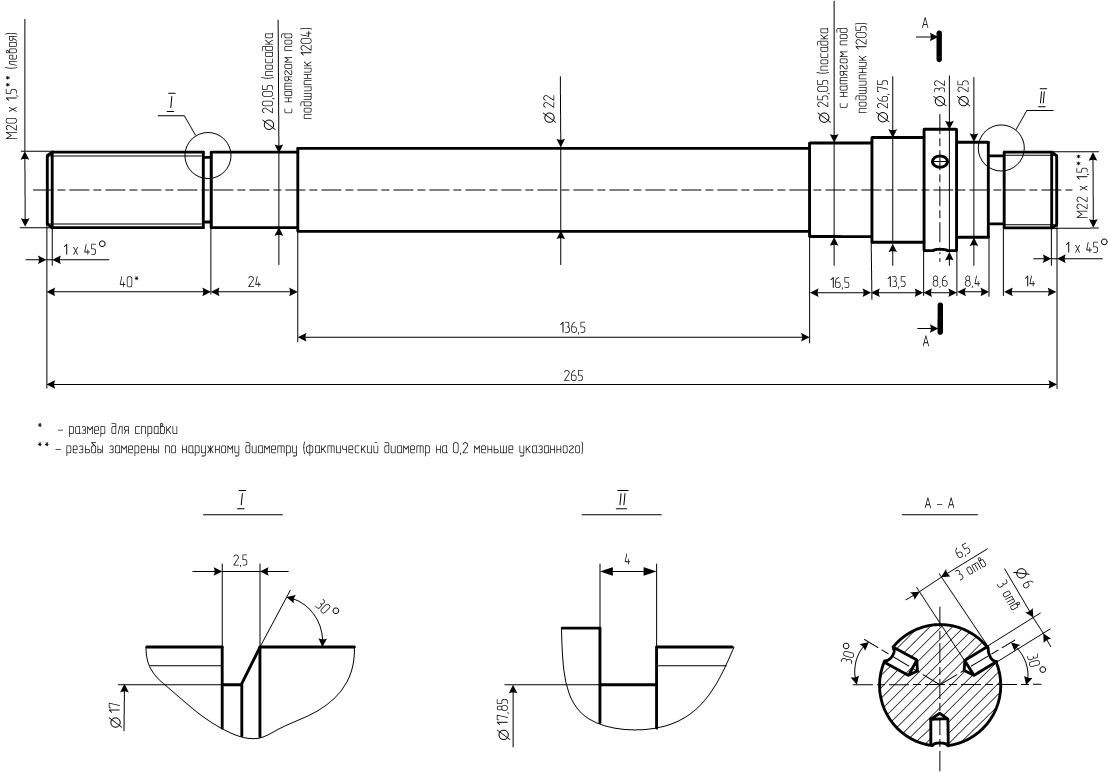

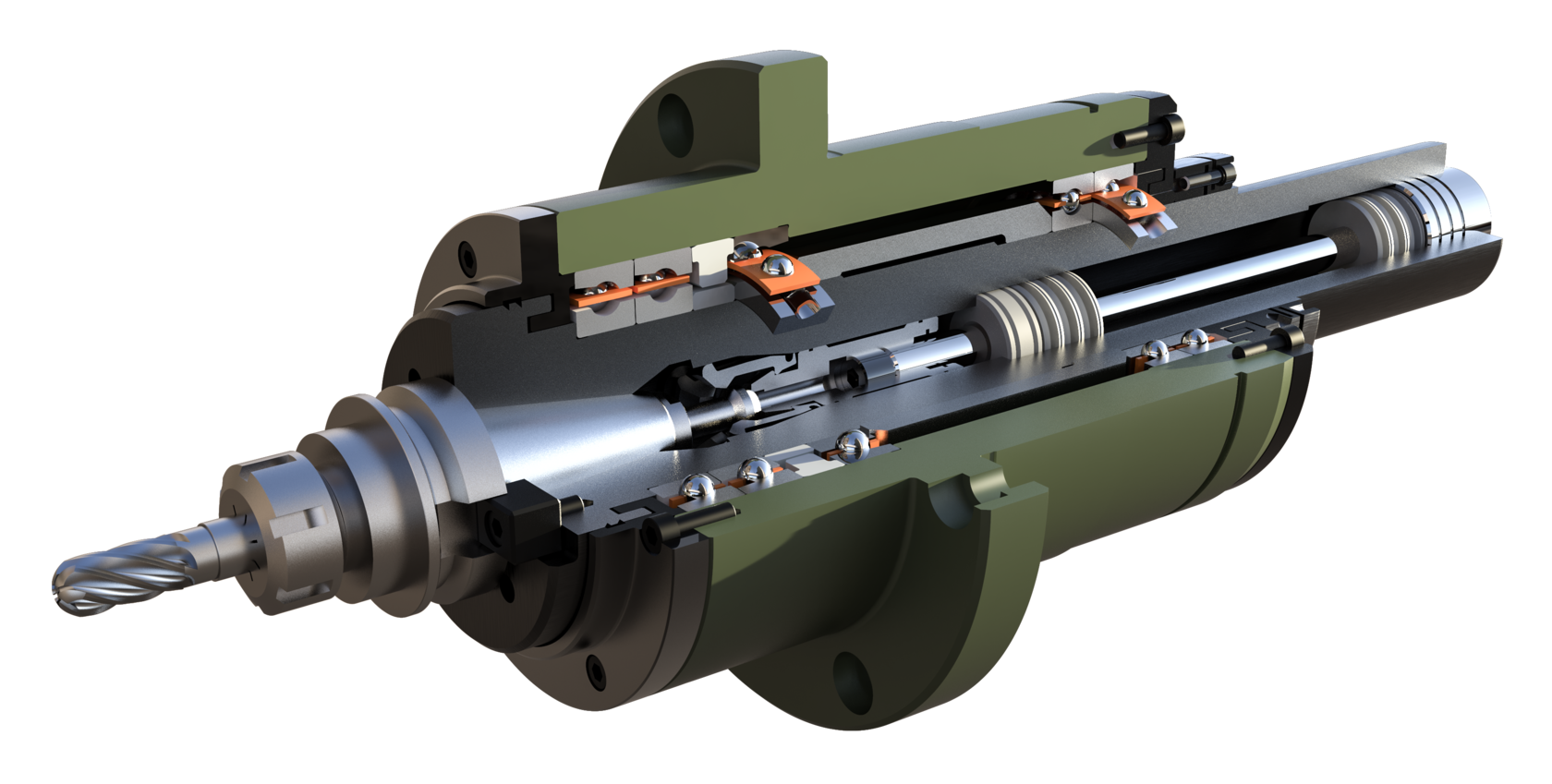

Шпиндель и коробка подач

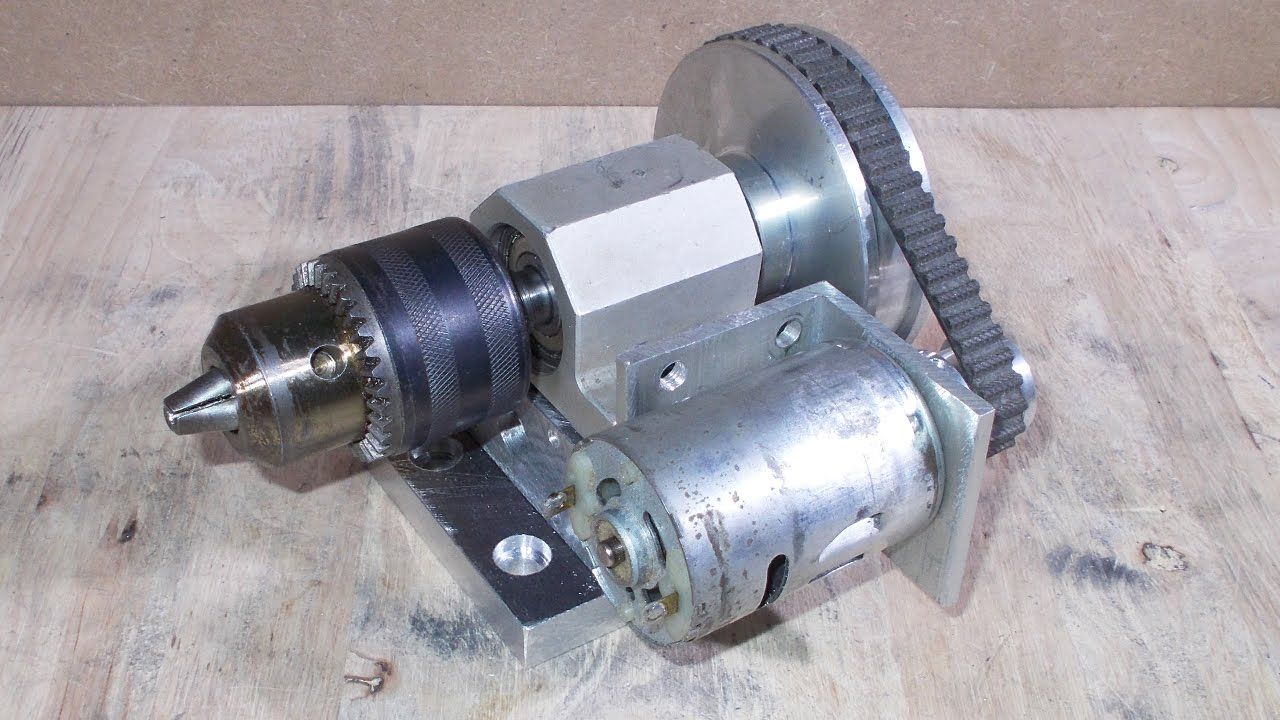

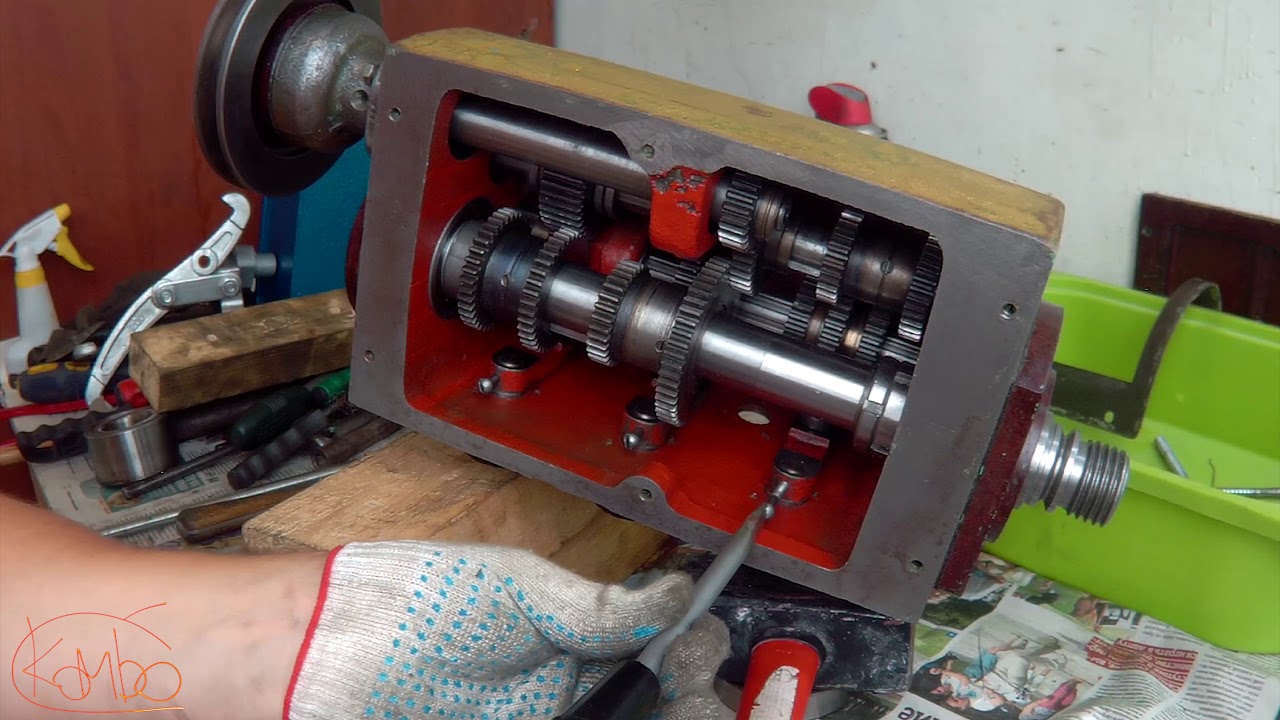

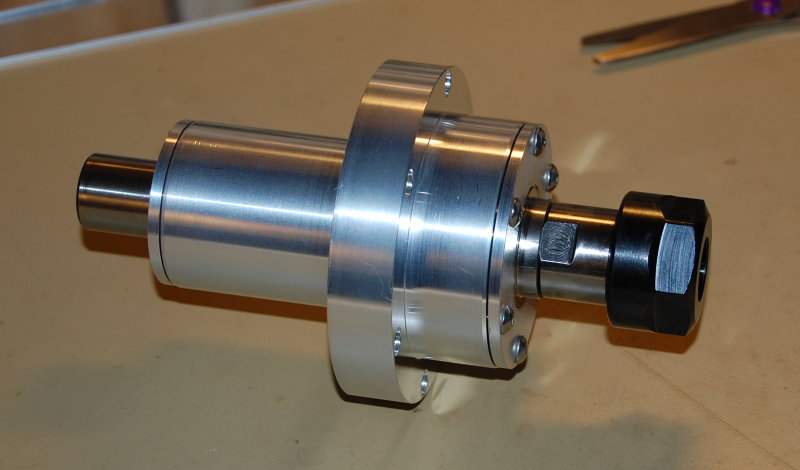

Шпиндельная бабка используется для крепления оси шпинделя, установки коробки скоростей и коробки переключения подач (КПП). Рабочая часть устройства любой коробки требует большого числа шестерен и трудно реализуется в домашних условиях. Простым решением проблемы шпинделя будет применение регулируемого привода на основе асинхронного двигателя с частотным инвертором. Такой комплект полностью заменяет классический редуктор.

Самодельная КПП для миниатюрного токарного станка вряд ли понадобится. Небольшие размеры обрабатываемых деталей не потребуют от токаря больших физических усилий, а мелкую резьбу гораздо продуктивнее нарезать леркой. Если все же требуется токарный самодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Инструменты, материалы и чертежи

Изготовление настольного токарного станка и его сборку выгоднее всего проводить с использованием серьезного оборудования. Доступ к фрезерному и сверлильному оборудованию позволяет избежать некоторых проблем. Если такого доступа нет, то остается использовать то, что есть под рукой. Не только токарные станки, но и другие сложные самоделки, изготавливаются с помощью ограниченного набора слесарного инструмента и электродрели. Конечно, ко всему этому должны быть приложены «прямые» руки.

Материалы для будущей конструкции выбирают из того, что есть под рукой, стараясь ограничить финансовые затраты. Востребованными окажутся металлический профиль для станины, детали из листового металла, узлы крепления подшипников шпинделя и ходовых винтов, крепежные изделия. Приобрести потребуется рельсовые направляющие, приводные винты, преобразователь частоты. Благо, сегодня существует множество фирм, предлагающих их поставку.

Благо, сегодня существует множество фирм, предлагающих их поставку.

Возможных вариантов, как сделать мини токарный станок, существует множество. Для выбора конкретного решения следует четко определить, для чего будет использоваться станок, какие заготовки на нем будут точиться. Обработка стали требует иного подхода к проектированию, чем для мягкого исходного сырья. В техническое задание включаются габариты конечного изделия, максимальные параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и иные необходимые пожелания. Проанализировав все пожелания, выполняют чертежи самодельного токарного станка.

Необходимая детализация разрабатывается под имеющиеся комплектующие и возможности. Если этот этап кажется затруднительным, готовые чертежи на токарные станки находятся в свободном доступе.

Инструкция по сборке

Строить самодельный токарный станок по металлу, лучше всего начав со станины. На верхней грани основания готовятся посадочные места под продольные направляющие суппорта, шпинделя, двигателя и другие необходимых элементов. Ведущее требование к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым лучшим подходом будет фрезеровка площадок на промышленном оборудовании. На нем же желательно сразу просверлить и крепежные отверстия. В противном случае потребуется значительно больше времени для установки и выверки направляющих.

Ведущее требование к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым лучшим подходом будет фрезеровка площадок на промышленном оборудовании. На нем же желательно сразу просверлить и крепежные отверстия. В противном случае потребуется значительно больше времени для установки и выверки направляющих.

Продольные направляющие суппорта крепятся непосредственно к основанию станка с помощью винтов. Там же устанавливаются и подшипниковые блоки ходового винта. При монтаже добиваются соосности всех элементов. После окончательного закрепления направляющих, на них надеваются подшипниковые модули. Сверху, на монтажную поверхность, крепят основание поперечной оси. В качестве последнего используется металлическая пластина с крепежными отверстиями. Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

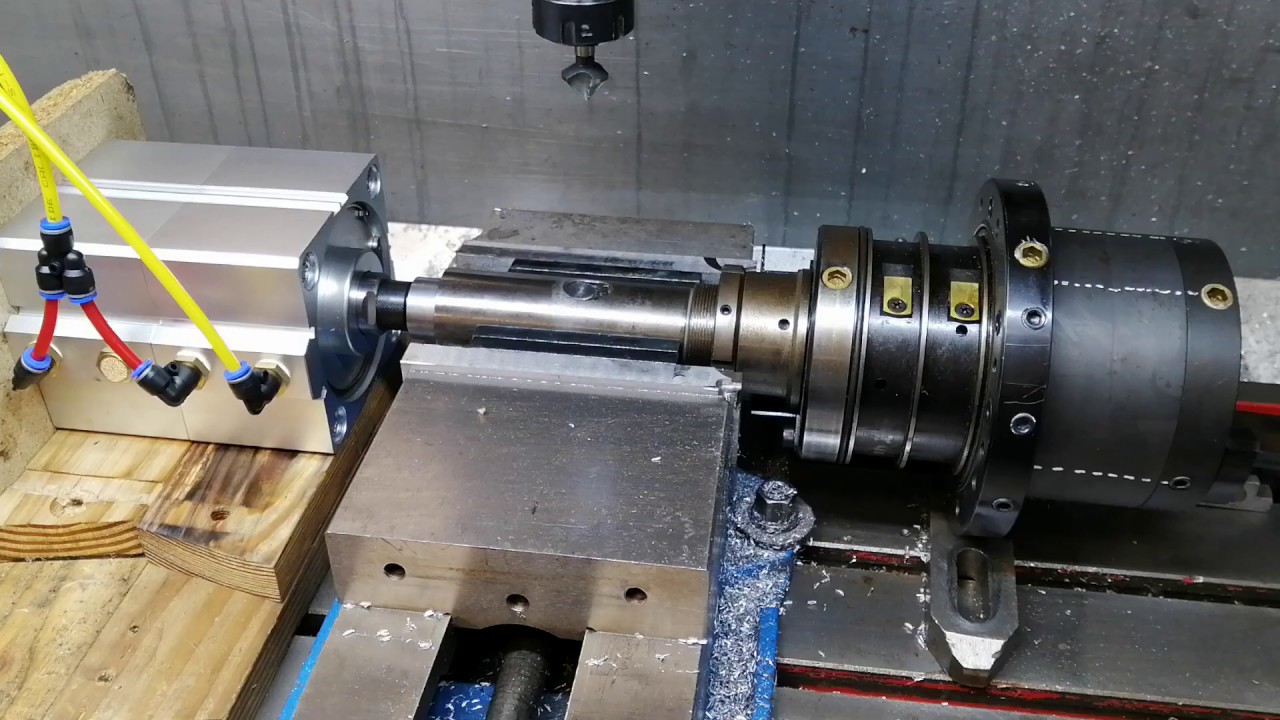

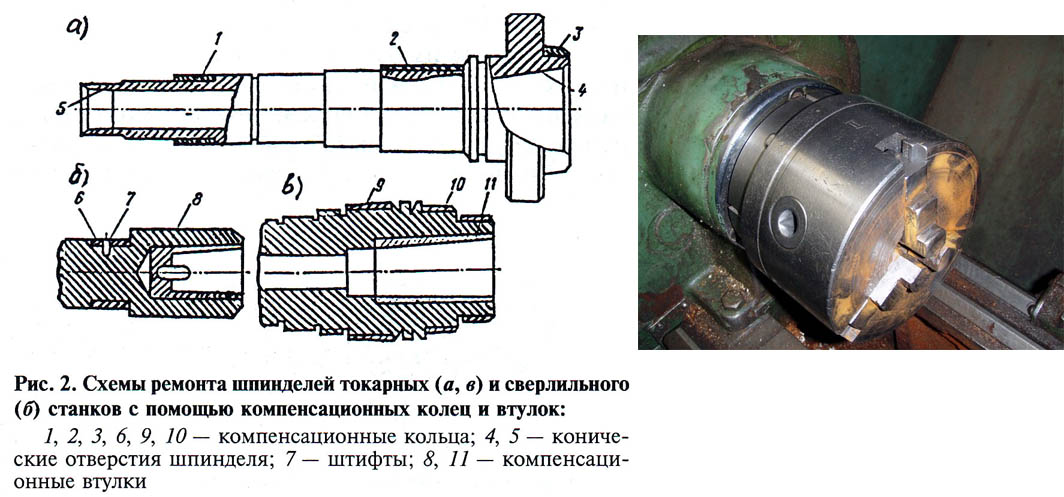

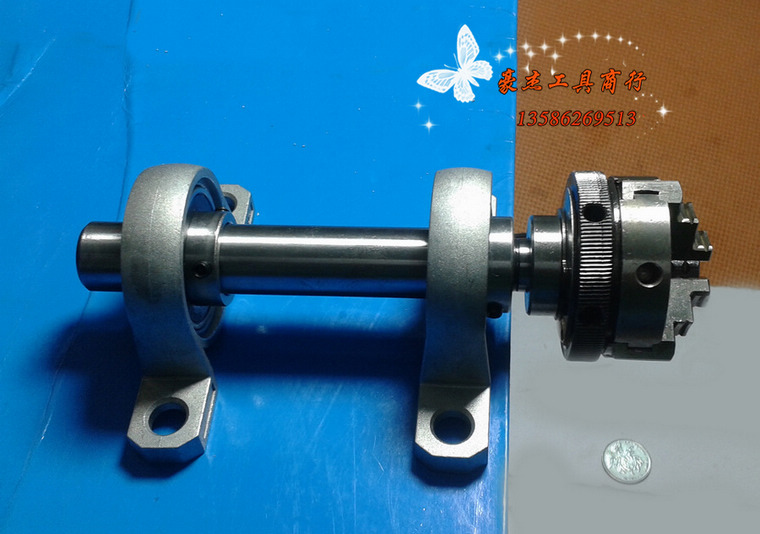

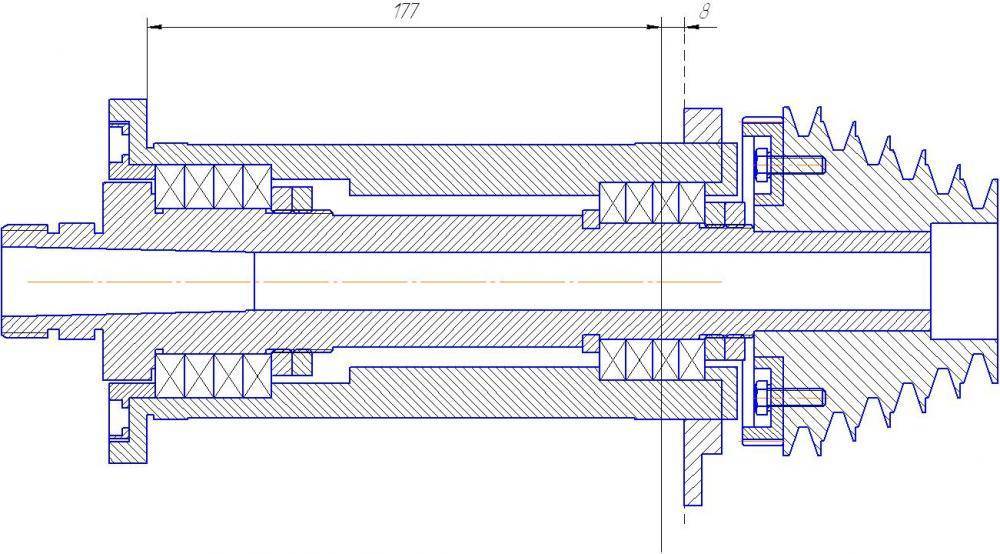

Шпиндельный узел выполняется из двух подшипниковых щитов, которые также крепятся на станине. Щиты могут быть готовыми или самодельными.

При монтаже следует добиться совпадения главной оси с осями направляющих.

Вал шпинделя необходимо изготовить на токарном станке, либо попытаться подобрать готовый. При монтаже вал запрессовывается в подшипники. С одной его стороны устанавливается токарный патрон, с другой шкив для ременной передачи. Применение каких-либо других типов передач в небольшом станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется изготовить ступенчатые многоручьевые шкивы. Аналогичный шкив монтируется и на вал электромотора. Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

Составные части самодельного токарного станка

На последнем этапе осуществляется монтаж электрооборудования станка. Он заключается в комплектации силового шкафа, в который устанавливаются преобразователь частоты, вводной автоматический выключатель и кнопки пуска и останова шпинделя. Также подключается двигатель и электрическая сеть. На этом сборка станка может считаться оконченной.

Он заключается в комплектации силового шкафа, в который устанавливаются преобразователь частоты, вводной автоматический выключатель и кнопки пуска и останова шпинделя. Также подключается двигатель и электрическая сеть. На этом сборка станка может считаться оконченной.

Источник

Самодельный токарный станок по металлу своими руками: чертежи, фото, видео

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

Пример самодельного токарного станка с чертежами

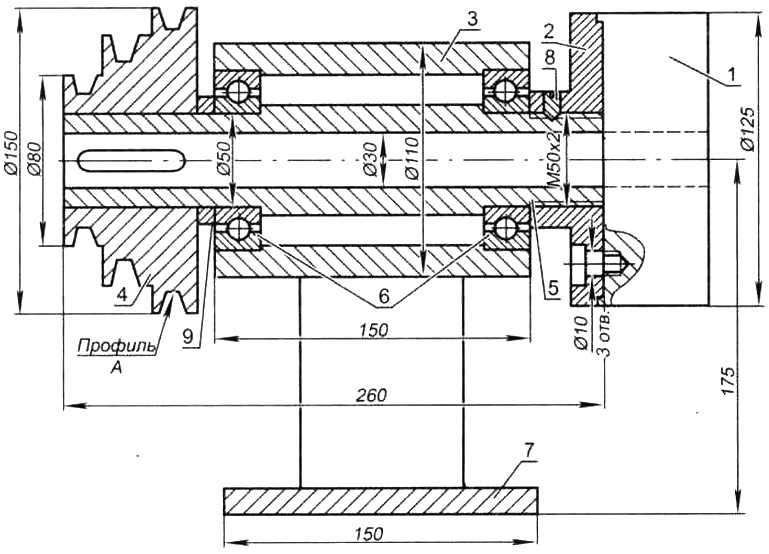

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Источник

Токарный станок своими руками — Какая передняя бабка?

07.04.2017

#11

Ветку разработки InTurn можно найти на форумах mach — http://www.

machsupport.com/forum/ind…c,11422.0.html

machsupport.com/forum/ind…c,11422.0.htmlIIRC. Было обсуждено множество аспектов дизайна, но прошло некоторое время с тех пор, как я прочитал ветку. Если у вас есть пара свободных часов, то, безусловно, стоит прочитать.

Это хорошее решение, но недостатком является установка токарного инструмента, необходимость замены ремня для изменения скорости и необходимость его постоянной установки/демонтажа.

Я вижу привлекательность, если вы ограничены в пространстве, но я бы выбрал приличный токарный станок.Шпиндели токарные не сложные. Шпиндель, корпус, пара подшипников. Дело сделано. Проблема заключается в самом шпинделе, так как вам нужно либо начать с большого куска металла и удалить большую его часть, либо сделать его из двух частей и сварить/свинтить вместе, либо получить его кованым. И если вы хотите использовать патрон Camlock, вам нужно найти правильный документ со спецификациями со всеми размерами (спецификации патрона легко найти, но спецификации шпинделя не так).

Конечно можно было купить шпиндель — http://www.posa-spindle.com/en/index или http://www.royal-spindles.com.tw/

Есть возможность шпиндельной бабки от больше токарный станок для хобби, но я не уверен, кто будет поставлять что-то подобное в Великобритании.С июля 2013 года мы избегаем хамского обслуживания клиентов AluminiumWarehouse.

Ответить с цитатой

Следущий пользователь поблагодарил m_c за это полезное сообщение:

Ли Робертс

05-07-2017

#12

Первоначальное сообщение от m_c

Ветку разработки InTurn можно найти на форумах mach — http://www.

machsupport.com/forum/ind…c,11422.0.html

machsupport.com/forum/ind…c,11422.0.htmlIIRC множество аспектов дизайна обсуждались, но давно не читал ветку. Если у вас есть пара свободных часов, то, безусловно, стоит прочитать.

Это хорошее решение, но недостатком является установка токарного инструмента, необходимость замены ремня для изменения скорости и необходимость его постоянной установки/демонтажа.

Я вижу привлекательность, если вы ограничены в пространстве, но я бы выбрал приличный токарный станок.Шпиндели токарные не сложные. Шпиндель, корпус, пара подшипников. Дело сделано. Проблема заключается в самом шпинделе, так как вам нужно либо начать с большого куска металла и удалить большую его часть, либо сделать его из двух частей и сварить/свинтить вместе, либо получить его кованым. И если вы хотите использовать патрон Camlock, вам нужно найти правильный документ со спецификациями со всеми размерами (спецификации патрона легко найти, но спецификации шпинделя не так).

Конечно можно было купить шпиндель — http://www. posa-spindle.com/en/index или http://www.royal-spindles.com.tw/

posa-spindle.com/en/index или http://www.royal-spindles.com.tw/

Есть возможность шпиндельной бабки от больше токарный станок для хобби, но я не уверен, кто будет поставлять что-то подобное в Великобритании.Спасибо. Хорошая информация.

Я иногда вижу, что передние бабки для токарных станков Boxford (или аналогичные) продаются примерно за 250 на блошином рынке. Разве это не стоит смотреть?

Ответить с цитатой

05-07-2017

№13

Я вижу привлекательность Inturn как 4-й оси, если вы делаете такие вещи, как шестерни, шкивы, мелкие сложные детали.

В основном то, что я считаю, стоит иметь дома для токарного станка с ЧПУ. Теперь, если вам нужен токарный станок с ЧПУ для больших деталей, которые не нуждаются в индексации, я согласен, что это не лучший выбор.

В основном то, что я считаю, стоит иметь дома для токарного станка с ЧПУ. Теперь, если вам нужен токарный станок с ЧПУ для больших деталей, которые не нуждаются в индексации, я согласен, что это не лучший выбор.Я жду грядущего дня, но в основном то, что я собираюсь сделать, это установить на мой мини-токарный станок серводвигатель мощностью 700 Вт, дополнительный гидравлический дисковый тормоз от велосипеда и все. Поместите его в мою машину. возможно поменять патрон на больший.

проект 1 , 2, пыльник …

Ответить с цитатой

05-07-2017

№14

Подойдет что-то вроде боксфордской бабки.

В конечном итоге подходящие передние бабки зависят от того, насколько большой кусок металла вы хотите пройти через них. Чем больше вы хотите, тем меньше и дороже варианты.

В конечном итоге подходящие передние бабки зависят от того, насколько большой кусок металла вы хотите пройти через них. Чем больше вы хотите, тем меньше и дороже варианты.Однако, если вы спроектируете его с болтом на передней бабке (что вам действительно понадобится для целей выравнивания), то замена на более позднем этапе не будет такой большой проблемой.

С июля 2013 года мы избегаем хамского обслуживания клиентов AluminiumWarehouse.

Ответить с цитатой

05-07-2017

№15

Мои мысли примерно такие:

http://www.

ebay.co.uk/itm/BOXFORD-HE…YAAOSw32lYuejJ

ebay.co.uk/itm/BOXFORD-HE…YAAOSw32lYuejJили

http://www.ebay.co.uk/itm/MYFORD -ML1…8AAOSwxu5ZOIUw

Стоит ли рассматривать более дешевые китайские вещи — вот так — http://www.ebay.co.uk/itm/Headstock-…MAAOSw8gVX2sAJ ?

Ответить с цитатой

05-07-2017

№16

Я выбрал Colchester Chipmaster в качестве токарного станка для инструментальной мастерской, и у него была нужная мощность шпинделя.

также имел цанговый патрон с рычажным приводом. Бонус :0)

также имел цанговый патрон с рычажным приводом. Бонус :0)Ответить с цитатой

05-07-2017

# 17

Первоначально написал Чаз

Мои мысли примерно такие: —

http://www.ebay.co.uk/itm/BOXFORD-HE…YAAOSw32lYuejJ

или

http://www .ebay.co.uk/itm/MYFORD-ML1…8AAOSwxu5ZOIUw

Стоит ли рассматривать более дешевые китайские товары — вот так — http://www.

ebay.co.uk/itm/Headstock-…MAAOSw8gVX2sAJ ?

ebay.co.uk/itm/Headstock-…MAAOSw8gVX2sAJ ?Думаю, я бы выбрал Boxford или китайский вариант. Мой оригинальный токарный станок с ЧПУ был основан на ML10, и я всегда думал, что шпиндель у него немного туповатый.

Перед тем, как выбрать переднюю бабку, вам нужно подумать о том, какой размер стержня вы хотите пройти через нее. Ограничение

ML10 было сквозным отверстием 5/8 дюйма IIRC (я использовал регулируемую развертку, чтобы открыть шахту, чтобы я мог вставить 16-миллиметровый стержень). Этот CJ16 должен быть 20 мм, и быстрый поиск показывает, что Boxford составляет 3/4 дюйма.С июля 2013 года мы избегаем хамского обслуживания клиентов AluminiumWarehouse.

Ответить с цитатой

07.06.

2017

2017# 18

Этот Боксфорд кажется очень милым. Ничто не сравнится с покупкой полной бабки.

проект 1, 2, пылезащитный башмак…

Ответить с цитатой

07-07-2017

# 19

У меня есть соблазн купить это.

http://www.ebay.co.uk/itm/Smart-Brow…QAAOSwyltZWUgD

Невзрачный, может работать как ручной токарный станок, Могу потом разобрать и взять/сохранить переднюю бабку. Не уверен, стоит ли пытаться его преобразовать, просто используйте как есть, пока я не буду готов взять переднюю бабку.

Ответить с цитатой

07-07-2017

#20

Первоначально Послано Chaz

У меня есть соблазн купить это.

http://www.ebay.co.uk/itm/Smart-Brow…QAAOSwyltZWUgD

Это невзрачно, может работать как ручной токарный станок, Могу потом разобрать и взять/сохранить переднюю бабку. Не уверен, стоит ли пытаться его преобразовать, просто используйте как есть, пока я не буду готов взять переднюю бабку.

Это то, что я имел в виду, мини-токарный станок + серводвигатель и тормоз, которые помещаются внутри станка.

Потому что, как только вы восстановите его, он будет красивым и его трудно разобрать на запчасти.

проект 1 , 2, пыльник …

Ответить с цитатой

Советы по улучшению токарной обработки шпинделя

Даже если вы используете токарный станок только изредка, вы можете быстро и легко научиться изготавливать правильные шпиндели — все, что точится между центрами — с помощью этих основных рекомендаций.

Что нужно знать перед включением станка

- Каким бы сложным это ни выглядело, каждый токарный шпиндель состоит из четырех основных форм, показанных ниже: буртик, выпуклость, V-образный вырез и прямой, которые используются по отдельности или в различных комбинациях.

В этой статье вы научитесь делать каждую фигуру по отдельности; затем вы можете начать смешивать их для создания более сложных профилей.

В этой статье вы научитесь делать каждую фигуру по отдельности; затем вы можете начать смешивать их для создания более сложных профилей. - После черновой обработки круглой заготовки определите ширину каждой формы с верхним и нижним пределами (в поперечном направлении при установке на токарном станке), сделав отметки карандашом на точеном цилиндре.

- При формировании профиля всегда работайте от большего диаметра к меньшему. Так что разделите каждую фигуру пополам и разрежьте каждый сегмент движением вниз, чтобы предотвратить зацепы и разрывы.

- Независимо от инструмента, вы используете одно или несколько из четырех движений инструмента, показанных справа, для создания фигур. Подъем рукоятки инструмента делает рез инструмента глубже, уменьшая диаметр шпинделя; при повороте рукоятки инструмента из стороны в сторону создаются изогнутые профили; вращение инструмента круговыми движениями оптимизирует режущую кромку в соответствии с задачей и точно настраивает форму; и скольжение инструмента по подручнику разрезает формы сбоку.

- И помните, занятия на металлоломе помогают отточить навыки, экономят хорошую древесину и доставляют такое же удовольствие, как и токарная обработка окончательного проекта.

Spindle.jpg

100673482.jpg

Начиная с нуля: Поворот навершия

Большинство шпинделей начинаются как квадратные заготовки. Чтобы сделать заготовку круглой, установите ее на токарный станок между передней и задней бабками и используйте черновую выемку, чтобы уменьшить ее до цилиндра.

Если на готовом шпинделе сохранится квадратный сегмент, вам нужно будет сначала повернуть навершие, переходя от квадратного к круглому. Как правило, навершие имеют профиль с бусами или овечьим языком (комбинация бухты и бусины), как показано справа. Вы можете точить любой профиль с помощью шпинделя, но мы предпочитаем 1 3 ⁄ 8 » косое долото для выпуклых наверший, потому что при правильном использовании оно режет чисто, без разрывов. Вы можете остановить и перевернуть конец шпинделя за конец и начать все сначала.Вырванный промах исчезнет, когда вы позже превратите этот конец в цилиндр.Начните с отметки верхней и нижней части навершия карандашом и квадратом на всех четырех гранях . На токарном станке, работающем со скоростью около 1350 об/мин для заготовки размером 3 дюйма, отрежьте навершие (у нас это бусина), как показано справа.

Вы можете остановить и перевернуть конец шпинделя за конец и начать все сначала.Вырванный промах исчезнет, когда вы позже превратите этот конец в цилиндр.Начните с отметки верхней и нижней части навершия карандашом и квадратом на всех четырех гранях . На токарном станке, работающем со скоростью около 1350 об/мин для заготовки размером 3 дюйма, отрежьте навершие (у нас это бусина), как показано справа.

Закончив навершие, используйте черновую выемку, чтобы повернуть оставшийся шпиндель до наибольшего диаметра профиля.

2 фотографии, на которых видны насечки

Синяя рубашка на токарном станке,1

1. Направив косую кромку вниз, слегка коснитесь режущей кромкой дерева на 1/2 дюйма или около того правее нижней отметки и сделайте надрез примерно на 1/16 дюйма. глубокий.

Синяя рубашка на токарном станке,1

2. Постепенно делайте серию более глубоких надрезов, каждый раз перемещая перекос примерно на 1/16 дюйма ближе к нижней отметке на рукояти.

Синяя рубашка на токарном станке,1

3. Когда вы достигнете нижней метки, начните слегка вращать инструмент по часовой стрелке, пока инструмент не подвернется на 90°.

Когда вы достигнете нижней метки, начните слегка вращать инструмент по часовой стрелке, пока инструмент не подвернется на 90°.

Синяя рубашка на токарном станке,1

4. Делайте легкие надрезы для бритья, пока не нарежете валик, который начинается с верхней отметки и заканчивается полным кругом у нижней отметки.

Теперь установите критические диаметры с помощью инструмента для разделения

Сделайте палочку с крючком на нижнем конце, с разделительными линиями, указывающими места для различных форм. Перенесите линии на шпиндель, как показано на рисунке 9.0253 ниже справа. Затем используйте инструмент для разделения и штангенциркуль, чтобы повернуть каждый диаметр.

Story stick

Когда шпиндель поворачивается, а Story stick лежит на подручнике и зацепляется за заднюю бабку, перенесите линии профиля на шпиндель.

суппорты

Остальные суппорты устанавливаются на нужный диаметр в прямом сегменте, когда вы поворачиваете его вниз. Когда суппорты соскользнут с центра, прекратите резку.

PartinTool3.jpg

Установите диаметры каждой формы, например, верхней и нижней части несимметричной бухты, которую вы вырежете позже, с помощью инструмента для разделения.

Вращать V-образные формы с перекосом

Вы создаете V-образные формы так же, как навершие из бисера, но без вращения инструмента. Поскольку V-образный вырез подходит к концу, вы не можете использовать инструмент для разделения, чтобы установить диаметр дна. Вместо этого поочередно разрезайте каждую сторону V-образного сечения с перекосом, как показано ниже .

Подъем, качание #1

Направив носок вниз, поверните рукоятку, ориентируя скос по V-образному углу. Затем прикоснитесь носком к заготовке и поднимите ручку.

Подъем № 2

Сделайте такой же легкий разрез с противоположной стороны V-образного сечения, оттесняя отрезанный материал вниз.

Делайте бусины с помощью выемки шпинделя

Выемки шпинделя имеют закругленные кончики и неглубокие канавки (для сравнения, выемки чаши имеют глубокие канавки) и идеально подходят для выполнения закругленных надрезов, образующих бусины. Начните с разметки разделительной линии в центре бусины (определенной на предыдущем шаге с помощью палочки для истории). Затем, закругляя каждую сторону, начинайте каждый проход ближе к линии карандаша и отрезайте от нее, как показано справа. В конечном счете, вы должны обрезать каждую сторону до отметки карандашом, но не удалять линию до стадии шлифования. Поменяйте действия инструмента для левой и правой половин.

Начните с разметки разделительной линии в центре бусины (определенной на предыдущем шаге с помощью палочки для истории). Затем, закругляя каждую сторону, начинайте каждый проход ближе к линии карандаша и отрезайте от нее, как показано справа. В конечном счете, вы должны обрезать каждую сторону до отметки карандашом, но не удалять линию до стадии шлифования. Поменяйте действия инструмента для левой и правой половин.

Ролик, поворотный подъемник #1

Когда фаска инструмента движется против шпинделя и канавки на 12 часов, начните «отталкивать» неглубокий рез от центральной метки, вращая четверть оборота.

Рулонный, поворотный подъемник #2

Продолжайте делать легкие надрезы, пока не скатаете непрерывную кривую от карандашной линии до нижнего диаметра или соединения со следующей формой.

Сформируйте углубления аналогично формированию бусинок

Используйте те же методы для изготовления углублений, что и с бусинами. Вы вращаете инструмент против часовой стрелки для левосторонних разрезов, поворачивая ручку инструмента влево. Сделайте противоположное, чтобы сформировать правую сторону профиля бухты.

Сделайте противоположное, чтобы сформировать правую сторону профиля бухты.

Поднимите, перекатите, раскачайте #2

Толкайте разрез к нижней части свода, поднимая ручку, поворачивая и вращая ее одновременно против часовой стрелки.

Поднимите, перекатывайте, раскачивайте #3

Продолжайте резать, пока не достигнете центра нижней части. Не режьте дальше этой точки, иначе вы получите разрыв или неровную бухту.

Все готово, осталось только шлифовать

После того, как вы придали шпинделю форму с помощью инструментов, сошлифуйте следы инструмента. Начните с зернистости 120 и при необходимости используйте зернистость 150, 180 и 220.

Синяя рубашка, шлифовка

Чтобы избежать скругления углов и краев навершия, отшлифуйте его точеный профиль вручную при НЕ работающем токарном станке.

Серый шлифовальный круг с синей рубашкой

Отшлифуйте круглые профили абразивом на бумажной основе: он более плотный, чтобы проникнуть в щели и легко рвется, если его зацепят, защищая ваши пальцы.