Литье латуни в домашних условиях: Страница не найдена — Металлой

Содержание

Литье латуни

Оружейный архив

Kerogen

Захотелось попробовать сделать латунные отливки. Результаты на фото. Плавил в тигле латунные огрызки, медную стружку и что-то бронзовое сантехническое. Температуру в муфеле задал 1010, расплавленный металл разлил в специальную изложницу (изложницу предварительно прогрел в сушильном шкафу при темп. 200 гр.). Плавил без буры, т.к. в пршлый раз при попытке сплавить с бурой проплавился тигель 😞

Может кто подскажет, как можно разлить латунь без таких стемных пор???

Policija

А собственно для чего сплавлять в кругляки? А сразу в форме плавить нет возможности?

Kerogen

В кругляки для того, чтобы было проще изготовить больстеры и затыльники.

Можно, наверно, попытаться сразу сплавить в форме из керамики/гипса. Но хочется, всетаки, разобраться, можно ли лить в формы без таких раковин???

Но хочется, всетаки, разобраться, можно ли лить в формы без таких раковин???

Policija

Лить можно, ведь колокола льют сразу в формы.

Может проблема в низкой температуре формы, что от быстро перепада температуры дает такие раковины..

Я в этом не специалист, просто пишу свои мысли…

13mm

ИМХО, у вас была неправильная изложница. Либо 200оС для просушки ей мало, либо она слишком теплопроводная и теплоемкая.

Судя по какашкам на фото расплав застывал прямо во время литья.

Kerogen

Изложница из ст3. В ней отливаю пробы свинца, но на них небольшие раковины получаются если только очень быстро заполнить форму.

Maty

можно попробовать форму графитом натереть изнутри, уменьшит теплопроводность

13mm

У свинца температура плавления в три раза ниже.

ЕМНИП, латунь либо отливают в песок, либо нужно оборудование с вакуумом/давлением.

Коля.Б

Грейте изложницу до красна и быстрее заливайте.

Дмитрий .М

убирать пенку из тигля перед литьем

плавить в стойком к флюсу тигле и с флюсом

Перегревать латунь-бронзу обязательно.

Подогревать кокиль или форму докрасна

Форма должна быть абсолютно сухая и газопроницаемая, то есть слегка пористая.

Мелочь типа больстера или навершия без давления лить почти нереально. Только как болванки. Поверхностное натяжение у металла огромное, он в углы не заходит.

Кран-буксы например льют либо центробежкой, либо давлением.

Свинец — не показатель, у него как раз одно из самых низких значений поверхностного натяжения. Он растекается в блин. И тяжелый, сам себя давит в щели.

В принципе, если перегревать на 100-200 градусов металл и сильно греть форму, то наверное можно и мелочь чисто отливать. Только отливки золотые по цене выйдут ИМХО.

bigdad

Дмитрий М. Очень четко и правильно изложил основные принципы получения нормальной отливки. Теперь немного подробнее.

Литейные свойства металла определяются двумя основными противоположными свойствами — жидкотекучестью и густоплавкостью.

С практической точки зрения жидкотекучесть показывает способность металла заполнять литейную форму. Оптимальных значений она достигает при нагреве в среднем на 150…200 градусов выше температуры плавления.

Противоположность жидкотекучести — густоплавкость. Густоплавкие металлы даже при перегреве остаются густыми, вязкими и будут плохо заполнять формы. К их числу относятся сталь, чистое серебро, медь и ее сплавы.

Конкретно по латуни:

Для плавки лучше брать металл от деталей, полученных отливкой. В основном это сантехника (литые латунные краны, втулки, тройники и т.д.). Этого добра полно на любом строительном рынке.

В основном это сантехника (литые латунные краны, втулки, тройники и т.д.). Этого добра полно на любом строительном рынке.

Если на форме предусмотреть литниковую чашу достаточно больших размеров, то куски металла можно сложить непосредственно на нее, и разогрев металла и формы производить одновременно. Желательно в форме иметь шлакоулавливатель, который избавляет от геморроя в виде окислов и остатков флюса.

Использование флюса обязательно т.к. цинк, входящий в состав латуни, имеет гораздо меньшую температуру плавления и активно выгорает при контакте с кислородом. Флюс должен работать как при температуре плавления латуни, так и при температуре на 200 градусов выше.

Форму можно вылепить из шамотной глины (строительный рынок), мелкодробленого шамотного кирпича (там же) и мелких древесных опилок. Соотношение приблизительно 40% + 40% + 20% по объему. Готовую форму высушить и предварительно прокалить.

Лить латунь только через центробежку. Простейшие центробежки легко сделать самому. Центробежкой можно по выплавляемым моделям лить сразу готовые больстеры и навершия.

Центробежкой можно по выплавляемым моделям лить сразу готовые больстеры и навершия.

Вообще говоря, литье в домашних условиях — большой геморрой, но если отработать технологию, то дело того стоит.

Подробнее о литье можно прочитать в книге Коваль Е. ‘ Работы по металлу. Пособие для начинающих’.

Успехов!

Скульптор

По роду своей деятельности иногда занимаюсь литьём цветных сплавов- подскажу, что знаю.

Латунь и бронза легко льются дома. Для формы

я беру стоматологическую формовочную смесь

Силикан-Спофа, Чехия. Плавлю в шамотном толстостенном тигле, латунь от краников лью

при 900-950 град., также и легкоплавкую бронзу

с %олова 10- 15. Форму прокаливаю по даташиту на состав, т.е. до 900 град., с последующим

остыванием до 200 для латуни, до 500- 600 для

бронзы. Обязательно несколько раз перемешивать расплав керамической или берёзовой палочкой, флюс можно уголь древесный. Перед разливкой надо снять шлак ложкой (столовой) Проливается без всякого вакуума в малейшие щели (до 0.1 мм.)Литник простейший- питатель и литниковая чаша.

Перед разливкой надо снять шлак ложкой (столовой) Проливается без всякого вакуума в малейшие щели (до 0.1 мм.)Литник простейший- питатель и литниковая чаша.

Со школьной муфелькой я дома лью до 4-х кг.

бронзы. На ваших фотках видно, что шлак не снят, и выливали всё до конца, со всеми соплями.А по виду пузырей- как в сырую гипсовую форму лили! Если хорошо нанести формовочную смесь на восковую модель (а я

пишу про этот способ литья) то не будет никаких корольков(шариков) на отливке,

обработка минимальна.

OVM

Вот в сети нарыл, сейчас не помню откуда.

на сайте Web

Выпуск 21 Ремесла Микролитье

После того как человечество научилось выплавлять металл, стало развиваться литейное искусство. Вероятнее всего, первые отливки были сделаны в Древнем Египте. Но раскопки показали, что и на территории Кавказа уже в третьем тысячелетии до новой эры тоже применялись совершенные методы плавки и литья металла. Литье было наиболее легким видом обработки металла, и люди использовали это. Нужным в обиходе металлическим вещам они придавали художественную форму.

Литье было наиболее легким видом обработки металла, и люди использовали это. Нужным в обиходе металлическим вещам они придавали художественную форму.

Применяя способ литья по восковым моделям, античные художники добились виртуозной техники микролитья.

На Руси художественным литьем занимались вначале исключительно женщины. Они сплетали из нитей, пропитанных воском, ажурные украшения, похожие на филигрань, и, обмазав глиной, давали просохнуть. Потом форму прокаливали и заливали металлом. Остывшую форму разрушали так, чтобы не портилась отливка. Были формы и постоянные-вырезали их из мягкого камня. В такие формы можно было отливать неоднократно.

Как овладеть технологией микролитья? Главное — тщательно продуманная подготовка и подробные записи о выполняемой работе. Это поможет учесть первые ошибки, а в будущем даст возможность экспериментировать.

Все оборудование для микролитья вы можете сделать сами. Опока — это отрезок трубы с толщиной стенки 2-3 мм. Заготовить нужно несколько опок различного диаметра для моделей разной величины. Но учтите, что самая большая опока должна свободно умещаться в подставке ручной центрифуги.

Но учтите, что самая большая опока должна свободно умещаться в подставке ручной центрифуги.

Центрифуга изготовляется так. В деревянную ручку пропустите металлический стержень толщиной около 5 мм. К стержню неподвижно прикреплена серьга. Ручка должна свободно вращаться на стержне. Подставку для опоки изготовьте из железа. Диаметр ее 7-8 см, высота бортика 2,5-3 см. К бортику приклепайте скобу высотой II-12 см от основания подставки. Вверху скобы приварите или сделайте витое кольцо. Соедините его с серьгой проволочным коромыслом с согнутыми на концах кольцами. Места соединения должны быть прочными и подвижными. Длина коромысла 25-30 см, толщина 4 мм. Чтобы уверенно пользоваться центрифугой, потренируйтесь сначала: поставьте в нее сосуд с водой и вращайте, стараясь не пролить воду.

Наиболее простой аппарат для плавки металла состоит из портативного баллончика с пропаном, бронированного шланга к нему и самодельной горелки.

Отрежьте от железной трубы подходящих размеров втулку для сопла горелки. Затем, прорезав в нескольких местах ножовкой край трубки, ковкой сузьте на конус одну из сторон и опилите. После этого вдоль втулки просверлите и пропилите отверстия. Из латуни выточите пробку и плотно вгоните молотком в сопло. В центре пробки просверлите отверстие и нарежьте резьбу для трубки, которая будет подавать газ в горелку. Трубку подберите с таким расчетом, чтобы в ней можно было нарезать резьбу для капсюля. Капсюль вывинчивают из шланга. Трубку с капсюлем ввинтите в пробку, аккуратно изогните и насадите на другой конец ручку из дерева или эбонита. Бронированный шланг удлините прочным резиновым, способным выдержать давление газа.

Затем, прорезав в нескольких местах ножовкой край трубки, ковкой сузьте на конус одну из сторон и опилите. После этого вдоль втулки просверлите и пропилите отверстия. Из латуни выточите пробку и плотно вгоните молотком в сопло. В центре пробки просверлите отверстие и нарежьте резьбу для трубки, которая будет подавать газ в горелку. Трубку подберите с таким расчетом, чтобы в ней можно было нарезать резьбу для капсюля. Капсюль вывинчивают из шланга. Трубку с капсюлем ввинтите в пробку, аккуратно изогните и насадите на другой конец ручку из дерева или эбонита. Бронированный шланг удлините прочным резиновым, способным выдержать давление газа.

Регулируйте подачу газа краном, расположенным на шланге. Зажигайте горелку при минимальной подаче газа, а потом увеличивайте пламя. Горелка развивает температуру до 1000 градусов-ее вполне достаточно, чтобы заниматься художественным микролитьем.

Во время работы с горелкой баллон не должен находиться пядом с пламенем.

Различных сплавов для мелких отливок существует множество. Можно взять, например, такой: 63,7 процента меди, 33,5 процента цинка, 2,55 процента олова, 0,25 процента свинца. Пусть вас испугают десятые и сотые доли процента — не обязательно слишком точно придерживаться этой пропорции.

Можно взять, например, такой: 63,7 процента меди, 33,5 процента цинка, 2,55 процента олова, 0,25 процента свинца. Пусть вас испугают десятые и сотые доли процента — не обязательно слишком точно придерживаться этой пропорции.

Материал для модели-воск, для формы-гипс, тальк. Тальк можно заменить порошком пемзы.

Хорошо продумайте, что вы будете отливать, потом приступайте к изготовлению восковой модели. Учтите, что расплавленный металл повторит все огрехи модели, поэтому тщательно отделывайте ее.

К модели прикрепите расплавленным воском металлические литниковые штифты толщиной 1-2 мм. Хороший штифт получается из швейной иглы, если отломать острие. Чаще всего для равномерного и быстрого заполнения формы требуется несколько штифтов-в этом случае они обязательно должны пересекаться в одной точке, где также скрепляются воском.

Впоследствии точка пересечения окажется вне формовочной массы — это видно на рисунке.

Учитывая габариты модели, подберите опоку. Высота опоки определяется с таким расчетом, чтобы расстояние между ее воображаемым дном и моделью составляло 1-1,5 см, а вверху можно было вырезать в формовочной массе литниковую чашу для плавки металла.

Формовочную массу приготовьте из двух частей гипса и одной части талька или пемзового порошка. Хорошо перемешайте состав и засыпайте в воду. Масса должна приобрести консистенцию негустой сметаны.

Поставьте опоку на лист асбеста и заполните формовочной массой. Пока масса не затвердела, возьмите модель за штифт и погрузите в нее, слегка вибрируя, чтобы удалить пузырьки воздуха. Не раньше чем через полчаса скальпелем вырежьте литниковую чашу и плоскогубцами осторожно удалите штифты. Литниковые каналы, оставшиеся после удаления штифтов, должны располагаться в центре литниковой чаши, имея каждый самостоятельный выход.

Поместите опоку в духовку литниковыми каналами вниз и в продолжение двух часов постепенно (иначе пар разорвет форму) повышайте температуру до 350 градусов. После этого положите опоку боковой стороной на газовую плиту, подстелив лист асбеста, и, увеличивая огонь, выжгите оставшийся воск, время от времени поворачивая опоку для равномерного прогрева. Продолжайте нагрев и после того, как выгорит весь воск: отжиг необходим для повышения газопроницаемости формы. Как только стенки опоки станут красными, перенесите ее в ручную центрифугу. В литниковую чашу аккуратно заложите нужное количество металла и начните плавку, подсыпав немного буры. Плавящийся металл не пойдет без давления в узкие литниковые каналы. Но вот металл расплавлен весь, вы начинаете быстро вращать центрифугу, и металл устремляется в форму. Двадцати оборотов центрифуги достаточно, чтобы не только заполнение формы, но и кристаллизация металла произошли под давлением.

Как только стенки опоки станут красными, перенесите ее в ручную центрифугу. В литниковую чашу аккуратно заложите нужное количество металла и начните плавку, подсыпав немного буры. Плавящийся металл не пойдет без давления в узкие литниковые каналы. Но вот металл расплавлен весь, вы начинаете быстро вращать центрифугу, и металл устремляется в форму. Двадцати оборотов центрифуги достаточно, чтобы не только заполнение формы, но и кристаллизация металла произошли под давлением.

Чтобы извлечь отливку из формы, надо горячую опоку подставить под струю воды, направленную в литниковую чашу. Форма разрушится.

Отливку отбелите в пятнадцатипроцентном растворе серной кислоты.

Из мелких фрагментов можно с помощью пайки монтировать более крупные художественные произведения.

Занимаясь микролитьем, не забывайте ни на минуту о технике безопасности. Внимательно прочтите и запомните инструкцию, как обращаться с газовыми баллонами,-такая инструкция есть в каждом обменном пункте баллонов. Приготовляя раствор серной кислоты, помните, что нужно кислоту лить в воду и ни в коем случае не наоборот. Раствор нужно готовить осторожно, не проливая кислоту. Прорезиненный фартук, резиновые перчатки, очки необходимы.

Приготовляя раствор серной кислоты, помните, что нужно кислоту лить в воду и ни в коем случае не наоборот. Раствор нужно готовить осторожно, не проливая кислоту. Прорезиненный фартук, резиновые перчатки, очки необходимы.

по книге «Прекрасное — своими руками»

составитель С. Газарян

Разработано в студии «Family Group». Дизайн — Резников Артем

Скульптор

Как правильно написал ОВМ ,это микролитьё-

т.е. единицы и десятки грамм. И можно обойтись без центрифуги- чашу с расплавом прижать куском мокрой глины или половиной картошки. Пар загонит металл в форму.

Дмитрий .М

Скульптор, а пузыри не загонит? Да и чуть ошибся — либо форма треснет\разойдется, либо паром\расплавом плюнет. Этот способ может сработать для очень опытных и в оборудованой мастерской, где брызнет — не беда. ИМХО. Я мелочевку из латуни и бронзы пробовал лить, без центробежки ничего путного не получалось. Поэтому описал собственный опыт. Много чего могу не знать или делать неправильно, так что читайте, пробуйте, делайте свои выводы.

Поэтому описал собственный опыт. Много чего могу не знать или делать неправильно, так что читайте, пробуйте, делайте свои выводы.

Shank

Чтобы не мучиться с вырезанием литьевого конуса,можно перед заливкой формовочной массы вдавить разогретую восковую пластинку в опоку,проткнуть изнутри литниковые штифты и приклеить к ним восковую заготовку.Погружаем в формовочную массу.Потом литники выдергиваются,восковой конус легко удаляется с подогревом,каналы не забиваются.А без центрифуги можно накрыть опоку крышкой с мокрым асбестом.Такими способами отливают зубтехники золото с начала времен…

boroda Kostroma

Доброй ночи всем !

по поводу микро литья всё получается без проблем правда я работал только с серебром

и фокус с картошкой классический и ему учат во всех уч заведениях где учат нормальных ювелиров )

китайцы даже бизнес на этом делают продают апоки с одним изделием (сам покупал на выставкахи в магазине)берёш в литниковую чашу ложиш метал грееш ,плавиш а когда прогрелось и расплавилось накрываеш половиной картошки и всё получается без проблем (за 2 года ни одной травмы )

Где взять латунь в домашних условиях

Содержание

- Приборы, в которых содержится медь и ее сплавы

- Где искать?

- Как правильно собирать цветной лом

- Способ получения меди

- Каким образом получить высокую цену за металлолом

- Характеристики латуни

- Технические показатели сплава

- Марки латуни и области применения

- Плавка в домашних условиях

- Необходимые инструменты

- Описание процесса

- Техника безопасности

Поиск металлолома многим стал источником дохода. Существуют люди, для которых это вид деятельности хобби или способ заработка. Данный процесс является трудоемким и занимает много времени. Для начинающих металлоискателей это может показаться испытанием, но если знать, где можно найти металл, то это занятие не столь сложное.

Существуют люди, для которых это вид деятельности хобби или способ заработка. Данный процесс является трудоемким и занимает много времени. Для начинающих металлоискателей это может показаться испытанием, но если знать, где можно найти металл, то это занятие не столь сложное.

Приборы, в которых содержится медь и ее сплавы

Для добычи меди не нужно далеко ходить. Это необязательно должны быть раскопки на полях, с использованием металлоискателя. Взять медь можно из старых электрических приборов. Из-за того, что ремонт старых приборов занимает много времени и средств, чаще всего их выбрасывают. Но перед этим из них, возможно, достать металлолом, который после переработки используется для изготовления труб, проволоки, профильных листов либо заменять некоторые элементы для приборов.

Медный сплав можно легко найти:

- В подшипниках, радиаторах, моторах, шестеренках.

- В старых украшениях и элементах декора.

- В сантехнике.

- В кухонной посуде.

- В радиаторах и компьютерах.

Саму же медь, возможно, найти в следующих приборах:

- До полутора килограмм металлолома можно найти в ламповом телевизоре.

- Почти три килограмма меди можно взять из двигателя старого холодильника, советского образца.

- Меньшее количество меди берется из стиральных машинок, фенов, микроволновых печей.

- Если имеется непригодный к ремонту стартер от транспортного средства, то оттуда тоже можно добыть металл.

Из данных устройств, взять меди можно не так много, но зато данные приборы широко встречаются.

Где искать?

Чтобы не терять время на поиски, нужно заранее знать, где добыть металл. К таким местам можно отнести:

- Поля. На них часто можно встретить сломанную технику.

- Заброшенные предприятия, где зачастую находится много алюминия и меди.

- Базы по ремонту автомобилей. Найти такое заброшенное место дорогого стоит.

Где как не тут искать металлолом. Удобство заключается в том, что все сломанные детали складывают в одно место и порой, всего лишь один болт может вытянуть на килограмм.

Где как не тут искать металлолом. Удобство заключается в том, что все сломанные детали складывают в одно место и порой, всего лишь один болт может вытянуть на килограмм. - Свалка. Данное место подойдет для тех, кто является новичком и не знает где осуществлять поиск меди, для сдачи. Именно тут можно легко научиться различать виды металлов, чтобы не сдавать в дальнейшем их по одной цене.

- Заброшенный полигон. В таких местах можно с легкостью находить гильзы, мишени и муляжи техники.

Если для поиска выбирается поле, то лучше всего искать металлом весной, чтобы не столкнуться с работниками и не создавать друг другу проблем.

Как правильно собирать цветной лом

Почти все металлоискатели процесс сдачи лома ставят на поток. Для осуществления этого процесса нужно по максимуму оптимизировать свою деятельность. Для этого потребуется:

- Определиться с системой сбора приборов, которые непригодны для дальнейшего использования.

- Позаботиться о доставке собранного металлолома к пункту разборки.

Для этого необходим транспортное средство, на котором будет осуществляться транспортировка. Заранее позаботиться о месте, в котором будет находиться весь лом металлов, ведь его будет достаточно много.

Для этого необходим транспортное средство, на котором будет осуществляться транспортировка. Заранее позаботиться о месте, в котором будет находиться весь лом металлов, ведь его будет достаточно много. - Разработать процесс разборки. Для этого нужно приобрести специальный инструмент, чтобы отделять металл от других материалов и приступить к сортировке.

- Наладить быструю перевозку металла в пункты приема.

Следует также знать, что цены на цветной лом варьируются от времени года. Так как зимний период сложен для добывания металла, то цену дают больше, чем летом. Поэтому будет целесообразнее придержать имеющийся материал до «лучших» времен.

Способ получения меди

Получение меди даже в промышленных условиях очень трудоемкий процесс:

- На начальном этапе металл подвергается дроблению, после чего очищается от примесей других пород. После очистки исходный материал подвергается обжигу, после чего можно получить твердое вещество – огарок, который в свою очередь подвергается плавлению.

- После этой процедуры получают штейн, который содержит до 50% меди.

- Изготовленный штейн обогащают кислородом, продувкой воздухом, и кварцевым флюсом.

- Только после этих процедур можно получить черновую медь, ее подвергают оплавлению и пропускают через кислородный расплав.

- В заключение полученный материал обрабатывают оксидом серы, после чего процентное содержание меди составляет 99,9%.

Каким образом получить высокую цену за металлолом

Каждый искатель лома хочет сдать найденный металлолом по самой выгодной цене для себя. Как уже говорилось выше, можно осуществлять поиск металла летом, а продавать его зимой, когда цены повышают. Но если в приоритете получение прибыли регулярно, то лучше всего искать пункты приема, которые предлагают цены выше, чем у конкурентов. Не стоит также забывать, что стоимость зависит от качества и состава материала, который сдается. Самую высокую цену предлагают за чистую медь.

В самом базовом смысле латунь — это сплав, главным компонентом которого выступает медь. В качестве дополнительных могут выступать такие металлы, как цинк, олово (его должно быть не слишком много, чтобы сплав не стало возможным называть бронзой), в гораздо меньшей степени марганец, свинец и даже железо. В древности этот сплав часто называли орихалком, в переводе — «златомедью». К бронзам, однако, сплав по классификации не относится, так как если сравнить температуру плавления латуни и бронзы, у второй она будет гораздо выше.

Как и бронза, латунь имеет довольно широкое применение в разных областях. Её используют в основном в автомобилестроении при изготовлении некоторых болтов и других деталей, для изготовления памятных знаков и наград, труб, гильз химической аппаратуры. Очень часто используется при создании предметов интерьера или отдельных элементов мебели.

Характеристики латуни

Изготовление изделий из этого сплава достигается преимущественно посредством литья. Поэтому очень важно знать, при какой температуре плавится латунь. Это сильно зависит от её химического состава, а конкретнее — от содержания в ней цинка, ведь чем больше этого металла, тем меньше требуется тепла для его расплавления. Если в латуни содержится значительное количество примесей висмута или свинца, это очень негативно влияет на её растекаемость, усложняя обработку изделий. Поэтому температура её плавления колеблется в пределах 880−950 градусов Цельсия.

Поэтому очень важно знать, при какой температуре плавится латунь. Это сильно зависит от её химического состава, а конкретнее — от содержания в ней цинка, ведь чем больше этого металла, тем меньше требуется тепла для его расплавления. Если в латуни содержится значительное количество примесей висмута или свинца, это очень негативно влияет на её растекаемость, усложняя обработку изделий. Поэтому температура её плавления колеблется в пределах 880−950 градусов Цельсия.

Очень важно при изготовлении изделий из латуни покрывать их защитным слоем. Для этого можно использовать обычный лак. Несмотря на свою стойкость к коррозии, она очень подвержена процессам окисления на открытом воздухе. Многие незащищённые детали или предметы интерьера необходимо регулярно чистить, чтобы они не потемнели. Но сделать это легко, ведь латунь очень хорошо полируется.

Технические показатели сплава

Кроме температуры плавления, у латуни есть ещё несколько важных характеристик, благодаря которым она находит такое широкое применение в различных областях. Вот некоторые из них:

Вот некоторые из них:

- Удельное электрическое сопротивление — в пределах 0,07−0,08 микроом на метр.

- Плотность — около 8,3−8,7 тонн на кубометр.

- Теплоёмкость — 0,377 килоджоулей на килограмм-Кельвин.

В зависимости от состава, латунь бывает:

- Двойной — сплав только с содержанием меди и цинка.

- Многокомпонентной — содержащей большое количество других металлов и примесей.

Марки латуни и области применения

От состава зависит марка латуни и область её применения. Например, томпак, принадлежащий к классу деформируемых латуней, в котором содержится больше 95% меди, может легко соединяться со сталью, образуя с ней биметалл. Используется такое соединение в изготовлении знаков отличия и различных предметов искусства и интерьера — статуэток, рамок, подсвечников.

Латуни марки ЛО используются для изготовления конденсаторных трубок, применяемых в разной теплотехнической аппаратуре, например, газовых котлах, автоклавах, сильфонах.

Марка ЛС используется при создании деталей часовых механизмов, переходных и соединительных втулок. Из неё также изготавливают полиграфические матрицы.

ЛМц — содержится в старых советских монетах номиналом до 5 копеек, арматуре, гайках и болтах, а её подвид с приставкой «А» — в деталях речных и морских судов.

Латунь, имеющая маркировку ЛА или ЛЖМ (и её подвиды), также используется для постройки морских судов и самолётов, различных электрических машин и подшипников. Очень распространена в деталях для различной химической техники.

Плавка в домашних условиях

Сплав имеет довольно низкую по сравнению с другими металлами температуру расплавления, а потому возможна его обработка, изготовление и ремонт изделий даже дома. Для этого необходимо собрать специальное оборудование и иметь большую рабочую область, позволяющую соблюдать все меры безопасности, требующиеся при работе с раскалённым или расплавленным металлом.

Необходимые инструменты

Для плавки латуни в домашних условиях нужна печь. Собрать её можно из кирпича, обладающего достаточной огнеупорностью, соединив его таким же термостойким раствором. В качестве нагревательного элемента лучше всего использовать индукционные нагревательные элементы. Это керамические трубки, на которые намотана проволока из нихрома. Они могут разогреваться до больших температур (1000 градусов по Цельсию и больше) и пригодятся для работы с другими, более тугоплавкими металлами и сплавами.

Минимально требуемая мощность источника электричества, которое будет подаваться на нагрев должна быть около 25−30 киловатт. Он должен быть собран из достаточно качественных электротехнических деталей и иметь высокий показатель КПД.

Тигель — ёмкость, где будет, собственно, плавиться металл, можно изготовить из шамота — выпаленной до спекания глины. Для дополнительной жаропрочности и надёжности можно обмазать его раствором силиката калия, или просто «жидким стеклом» с примесью талька. Такой тигель прослужит намного дольше и выдержит большее количество расплавлений. Есть также и тигли, выполненные из графита, но они сильно уступают глиняным по надёжности. Для операций с тиглем необходимо изготовить или приобрести щипцы. Они должны обладать довольно длинными ручками и иметь закруглённые губки.

Такой тигель прослужит намного дольше и выдержит большее количество расплавлений. Есть также и тигли, выполненные из графита, но они сильно уступают глиняным по надёжности. Для операций с тиглем необходимо изготовить или приобрести щипцы. Они должны обладать довольно длинными ручками и иметь закруглённые губки.

Описание процесса

В тигель помещается сплав, желательно в виде кусков. Чем мельче они будут, тем легче пойдёт процесс расплавления, так как тепло от нагревательных элементов будет быстрее распределяться между ними. Тигель, при помощи щипцов, помещается в печь, и только после этого начинается её разогрев. Вынимать его из печи можно только после того, как весь объём помещённого в него металла переходит в полностью жидкую форму. Это операция производится с помощью тех же щипцов. Если на поверхности расплавленной латуни образовалась плёнка, её следует с помощью предварительно подготовленной проволоки убрать.

Для изготовления литых изделий из сплава следует использовать специальные формы, вырезанные из дерева или распечатанные на 3D-принтере из материала, более жаропрочного, чем жидкая латунь. Деревянные формы в большинстве своём одноразовые. Алгоритм действий прост: вынимаем тигль, снимаем плёнку, заливаем и ждём полного остывания.

Деревянные формы в большинстве своём одноразовые. Алгоритм действий прост: вынимаем тигль, снимаем плёнку, заливаем и ждём полного остывания.

Техника безопасности

Для проведения всех операций с металлами, разогреваемыми до очень высоких температур необходимо заботиться о своей безопасности и минимизации влияния процесса на здоровье. Следует помнить, из каких металлов состоит латунь, при какой температуре плавится конкретный образец и каким образом она достигается. Вот несколько советов:

- Используйте защитные перчатки, одежду из материалов, плохо поддающихся горению — шерсти, хлопка и других. Не стоит использовать одежду из синтетики, она может очень быстро загореться.

- Позаботьтесь о защите глаз и лица с помощью очков и масок, так как случайная капля расплавленного металла может стоить вам зрения или причинить серьёзный ожог коже лица.

- Литьё необходимо выполнять в месте с достаточной вентиляцией, так как в его процессе выделяются вещества, которые, приобретая достаточную концентрацию, могут нанести большой вред вашему здоровью.

- Для того чтобы свести к минимуму риски поджога или случайного воспламенения близлежащих предметов, можно застелить поверхность, на которой будет располагаться печь асбестовым листом. Опять же, не забывайте при этом о хорошей вентиляции.

Следуя таким правилам, вы сможете безопасно и эффективно выполнять действия с раскалёнными или расплавленными металлами, не опасаясь причинения вреда себе и окружающим.

Вообще говоря, литье в домашних условиях – большой геморрой, но если отработать технологию, то дело того стоит.

Подробнее о литье можно прочитать в книге Коваль Е. ‘ Работы по металлу. Пособие для начинающих’.

| Скульптор | posted 24-2-2007 00:20 По роду своей деятельности иногда занимаюсь литьём цветных сплавов- подскажу, что знаю. Латунь и бронза легко льются дома.  Для формы Для формы я беру стоматологическую формовочную смесь Силикан-Спофа, Чехия. Плавлю в шамотном толстостенном тигле, латунь от краников лью при 900-950 град., также и легкоплавкую бронзу с %олова 10- 15. Форму прокаливаю по даташиту на состав, т.е. до 900 град., с последующим остыванием до 200 для латуни, до 500- 600 для бронзы. Обязательно несколько раз перемешивать расплав керамической или берёзовой палочкой, флюс можно уголь древесный. Перед разливкой надо снять шлак ложкой (столовой) Проливается без всякого вакуума в малейшие щели (до 0.1 мм.)Литник простейший- питатель и литниковая чаша. Со школьной муфелькой я дома лью до 4-х кг. бронзы. На ваших фотках видно, что шлак не снят, и выливали всё до конца, со всеми соплями.А по виду пузырей- как в сырую гипсовую форму лили! Если хорошо нанести формовочную смесь на восковую модель (а я пишу про этот способ литья) то не будет никаких корольков(шариков) на отливке, обработка минимальна. |

| OVM | posted 24-2-2007 17:01 Вот в сети нарыл, сейчас не помню откуда. |

на сайте Web

Выпуск 21 Ремесла Микролитье

После того как человечество научилось выплавлять металл, стало развиваться литейное искусство. Вероятнее всего, первые отливки были сделаны в Древнем Египте. Но раскопки показали, что и на территории Кавказа уже в третьем тысячелетии до новой эры тоже применялись совершенные методы плавки и литья металла. Литье было наиболее легким видом обработки металла, и люди использовали это. Нужным в обиходе металлическим вещам они придавали художественную форму.

Применяя способ литья по восковым моделям, античные художники добились виртуозной техники микролитья.

На Руси художественным литьем занимались вначале исключительно женщины. Они сплетали из нитей, пропитанных воском, ажурные украшения, похожие на филигрань, и, обмазав глиной, давали просохнуть. Потом форму прокаливали и заливали металлом. Остывшую форму разрушали так, чтобы не портилась отливка. Были формы и постоянные-вырезали их из мягкого камня. В такие формы можно было отливать неоднократно.

Как овладеть технологией микролитья? Главное – тщательно продуманная подготовка и подробные записи о выполняемой работе. Это поможет учесть первые ошибки, а в будущем даст возможность экспериментировать.

Все оборудование для микролитья вы можете сделать сами. Опока – это отрезок трубы с толщиной стенки 2-3 мм. Заготовить нужно несколько опок различного диаметра для моделей разной величины. Но учтите, что самая большая опока должна свободно умещаться в подставке ручной центрифуги.

Центрифуга изготовляется так. В деревянную ручку пропустите металлический стержень толщиной около 5 мм. К стержню неподвижно прикреплена серьга. Ручка должна свободно вращаться на стержне. Подставку для опоки изготовьте из железа. Диаметр ее 7-8 см, высота бортика 2,5-3 см. К бортику приклепайте скобу высотой II-12 см от основания подставки. Вверху скобы приварите или сделайте витое кольцо. Соедините его с серьгой проволочным коромыслом с согнутыми на концах кольцами. Места соединения должны быть прочными и подвижными. Длина коромысла 25-30 см, толщина 4 мм. Чтобы уверенно пользоваться центрифугой, потренируйтесь сначала: поставьте в нее сосуд с водой и вращайте, стараясь не пролить воду.

Длина коромысла 25-30 см, толщина 4 мм. Чтобы уверенно пользоваться центрифугой, потренируйтесь сначала: поставьте в нее сосуд с водой и вращайте, стараясь не пролить воду.

Наиболее простой аппарат для плавки металла состоит из портативного баллончика с пропаном, бронированного шланга к нему и самодельной горелки.

Отрежьте от железной трубы подходящих размеров втулку для сопла горелки. Затем, прорезав в нескольких местах ножовкой край трубки, ковкой сузьте на конус одну из сторон и опилите. После этого вдоль втулки просверлите и пропилите отверстия. Из латуни выточите пробку и плотно вгоните молотком в сопло. В центре пробки просверлите отверстие и нарежьте резьбу для трубки, которая будет подавать газ в горелку. Трубку подберите с таким расчетом, чтобы в ней можно было нарезать резьбу для капсюля. Капсюль вывинчивают из шланга. Трубку с капсюлем ввинтите в пробку, аккуратно изогните и насадите на другой конец ручку из дерева или эбонита. Бронированный шланг удлините прочным резиновым, способным выдержать давление газа.

Регулируйте подачу газа краном, расположенным на шланге. Зажигайте горелку при минимальной подаче газа, а потом увеличивайте пламя. Горелка развивает температуру до 1000 градусов-ее вполне достаточно, чтобы заниматься художественным микролитьем.

Во время работы с горелкой баллон не должен находиться пядом с пламенем.

Различных сплавов для мелких отливок существует множество. Можно взять, например, такой: 63,7 процента меди, 33,5 процента цинка, 2,55 процента олова, 0,25 процента свинца. Пусть вас испугают десятые и сотые доли процента – не обязательно слишком точно придерживаться этой пропорции.

Материал для модели-воск, для формы-гипс, тальк. Тальк можно заменить порошком пемзы.

Хорошо продумайте, что вы будете отливать, потом приступайте к изготовлению восковой модели. Учтите, что расплавленный металл повторит все огрехи модели, поэтому тщательно отделывайте ее.

К модели прикрепите расплавленным воском металлические литниковые штифты толщиной 1-2 мм. Хороший штифт получается из швейной иглы, если отломать острие. Чаще всего для равномерного и быстрого заполнения формы требуется несколько штифтов-в этом случае они обязательно должны пересекаться в одной точке, где также скрепляются воском.

Хороший штифт получается из швейной иглы, если отломать острие. Чаще всего для равномерного и быстрого заполнения формы требуется несколько штифтов-в этом случае они обязательно должны пересекаться в одной точке, где также скрепляются воском.

Впоследствии точка пересечения окажется вне формовочной массы – это видно на рисунке.

Учитывая габариты модели, подберите опоку. Высота опоки определяется с таким расчетом, чтобы расстояние между ее воображаемым дном и моделью составляло 1-1,5 см, а вверху можно было вырезать в формовочной массе литниковую чашу для плавки металла.

Формовочную массу приготовьте из двух частей гипса и одной части талька или пемзового порошка. Хорошо перемешайте состав и засыпайте в воду. Масса должна приобрести консистенцию негустой сметаны.

Поставьте опоку на лист асбеста и заполните формовочной массой. Пока масса не затвердела, возьмите модель за штифт и погрузите в нее, слегка вибрируя, чтобы удалить пузырьки воздуха. Не раньше чем через полчаса скальпелем вырежьте литниковую чашу и плоскогубцами осторожно удалите штифты. Литниковые каналы, оставшиеся после удаления штифтов, должны располагаться в центре литниковой чаши, имея каждый самостоятельный выход.

Литниковые каналы, оставшиеся после удаления штифтов, должны располагаться в центре литниковой чаши, имея каждый самостоятельный выход.

Поместите опоку в духовку литниковыми каналами вниз и в продолжение двух часов постепенно (иначе пар разорвет форму) повышайте температуру до 350 градусов. После этого положите опоку боковой стороной на газовую плиту, подстелив лист асбеста, и, увеличивая огонь, выжгите оставшийся воск, время от времени поворачивая опоку для равномерного прогрева. Продолжайте нагрев и после того, как выгорит весь воск: отжиг необходим для повышения газопроницаемости формы. Как только стенки опоки станут красными, перенесите ее в ручную центрифугу. В литниковую чашу аккуратно заложите нужное количество металла и начните плавку, подсыпав немного буры. Плавящийся металл не пойдет без давления в узкие литниковые каналы. Но вот металл расплавлен весь, вы начинаете быстро вращать центрифугу, и металл устремляется в форму. Двадцати оборотов центрифуги достаточно, чтобы не только заполнение формы, но и кристаллизация металла произошли под давлением.

Чтобы извлечь отливку из формы, надо горячую опоку подставить под струю воды, направленную в литниковую чашу. Форма разрушится.

Отливку отбелите в пятнадцатипроцентном растворе серной кислоты.

Из мелких фрагментов можно с помощью пайки монтировать более крупные художественные произведения.

Занимаясь микролитьем, не забывайте ни на минуту о технике безопасности. Внимательно прочтите и запомните инструкцию, как обращаться с газовыми баллонами,-такая инструкция есть в каждом обменном пункте баллонов. Приготовляя раствор серной кислоты, помните, что нужно кислоту лить в воду и ни в коем случае не наоборот. Раствор нужно готовить осторожно, не проливая кислоту. Прорезиненный фартук, резиновые перчатки, очки необходимы.

по книге «Прекрасное – своими руками»

составитель С. Газарян

Разработано в студии «Family Group». Дизайн – Резников Артем

Литье из латуни своими руками

Но как же мы будем наплавлять парафин на кольцо, когда он невероятно текуч и непредсказуем? Оказалось, все гораздо проще. В процессе мастер понял, что парафин еще долгое время остается пластичным и его возможно деформировать как пластилин. Так и вышло. Он просто слепил нужную форму кольца и продолжил. Правда пройтись паяльником бы не помешало, для того чтобы сплавить слепленые границы. Но мастер решил этого не делать. Позже на отливки это отобразится в виде брака, но не такого страшного, чтобы нельзя было носить это кольцо.

В процессе мастер понял, что парафин еще долгое время остается пластичным и его возможно деформировать как пластилин. Так и вышло. Он просто слепил нужную форму кольца и продолжил. Правда пройтись паяльником бы не помешало, для того чтобы сплавить слепленые границы. Но мастер решил этого не делать. Позже на отливки это отобразится в виде брака, но не такого страшного, чтобы нельзя было носить это кольцо.

Теперь нам нужно обработать слепленную модель. Мастер решил это делать на наждачной бумаге, но не помнит, была эта сороковка или шестидесятка, но точно очень грубая. И опять же неспроста. Дело в том, что крупное зерно наждачки, оставляет глубокий след на парафине и придает ему текстуру. Поэтому аккуратно пройдясь по лицевой части кольца грубой наждачкой, так и оставим получившуюся текстуру для отливки. Так как парафин в любой момент мог подвести, чистовую обработку мастер решил оставить все же для латунной отливки.

Откладываем модель в сторону и готовим основания для фиксации модели. Самое простое – сделать его из пластилина. Разминаем его и лепим полусферу, в которую в будущем будем устанавливать литники и в последующем эта сфера станет неким кармашком для плавки металла перед заливкой. Поэтому не стоит делать сферу слишком плоской. Нужно чтобы в ней поместился весь расплавленный металл. К моменту литья вы все поймете и сами увидите как это выглядит.

Самое простое – сделать его из пластилина. Разминаем его и лепим полусферу, в которую в будущем будем устанавливать литники и в последующем эта сфера станет неким кармашком для плавки металла перед заливкой. Поэтому не стоит делать сферу слишком плоской. Нужно чтобы в ней поместился весь расплавленный металл. К моменту литья вы все поймете и сами увидите как это выглядит.

В качестве опоки (металлической оправки для заливки формовочной смеси), можно взять самую обыкновенную металлическую трубу, например, в сантехническом магазине должны быть отрезки подходящего размера.

Литники изготовим из 2-ух гвоздей. Откусываем кусачками лишнее и устанавливаем их в нашу пластилиновую сферу.

После их установки, нам каким-то образом нужно прикрепить парафиновую модель к металлическим литникам. Для этого автор решил взять горелку и слегка нагреть гвозди, а после прислонить к ним кольцо. Горячие гвозди легко проплавят парафин и войдут в глубь модели.

И на самом деле, вышло неплохо.

Когда гипс окрепнет, то можно почистить форму от наплывов, и отделить пластилин с литниками.

Теперь следует наиболее ответственный момент – момент прокалки формы. В инструкции к формовочной массе, идет тех карта, где указан цикл прокалки в 15 часов. Но так как это идёт в разрез с коленочными технологиями, то справедливо будет сократить это время до 40 минут.

Это плохо и неправильно, но все же возможно. Тут главное дать плавный нагрев вначале, чтобы вода с гипса начала испаряться, а парафин начал плавно плавится и вытекать. Мастер воспользовался для этого кровельной горелкой, так как она у него была. Вы же можете обойтись бытовой горелкой, или начать можно с самой обыкновенной духовки, так будет правильнее. Только не забывайте ставить форму литниками вниз в какой-нибудь поддон, чтобы было куда стекать парафину.

Заливать металл в домашних условиях можно несколькими способами: с помощью картошки, глины, или любого другого плотного влагосодержащего материала. Но автор этот способ так и не освоил, поэтому он будет лить металл с помощью ручной центрифуги.

Выглядит она в виде стакана с четырьмя болтами (для более надежной фиксации опоки), цепочки и ручки из пвх трубы с подшипниками внутри (для продолжительного беспрепятственного кручения).

Автор сварил эту штуку сам, вы же можете обойтись, к примеру, металлической кружкой.

Греем форму до красна и готовимся к заливке латуни. В качестве исходного материала можно взять латунные сантехнические фитинги. Они отлично для этого сгодятся. Ну или если вы посмелее, можете сразу лить серебро или даже золото. В коленочных технологиях нет ограничения по металлу.

Теперь нам нужно обработать кольцо. Автор не стал брать бормашинку, а зачистил все с помощью напильников и наждачной бумаги. Все реально, но разница лишь во времени и трудоемкости занятий.

После черновой обработки, автор решил примерить кольцо, но оказалось, что оно не совсем подходит.

По окончании шлифовки кольца, можно зачернить его лицевую часть для того, чтобы придать визуальную глубину нашему рельефу, оставленному крупным зерном наждачной бумаги. Для этого нам понадобится аптечная серная мазь. Наносим тонкий слой на латунную поверхность, которую хотим зачернить и нагреваем кольцо. Греем до тех пор, пока вся мазь не выгорит и после нее не останется сухой матовой поверхности.

Для этого нам понадобится аптечная серная мазь. Наносим тонкий слой на латунную поверхность, которую хотим зачернить и нагреваем кольцо. Греем до тех пор, пока вся мазь не выгорит и после нее не останется сухой матовой поверхности.

После чернения, снова полируем кольцо, но уже финишными абразивами и любуемся результатом.

Как говорилось вначале, кольцо пролилось отлично. Все дефекты, что вы можете заметить, были получены на стадии моделирования. Поэтому, по-хорошему, лучше использовать более обрабатываемые материалы. Ведь чем лучше подготовлена модель, тем меньше придется работать с ней после литья.

Благодарю за внимание. До новых встреч!

Процесс литья по выставляемым моделям.

Очень часто мои заказчики и покупатели спрашивают, «Как же все же делают фигурки из бронзы?» и постоянно приходится рассказывать процесс заново. Решил создать ..этакую шпаргалку 🙂 . мастер-классом вроде и не назовешь её. Описать решил максимально простым языком без специальной терминологии. Думаю так будет проще и понятнее не создаст дополнительных вопросов. Хочу еще сказать, что сам я не литейщик, я только создаю мастер-модели, снимаю с них формы, делаю восковки и их уже везу в литейную мастерскую. А потом готовые отливки довожу до ума. Обработка очень важная часть финального процесса.

мастер-классом вроде и не назовешь её. Описать решил максимально простым языком без специальной терминологии. Думаю так будет проще и понятнее не создаст дополнительных вопросов. Хочу еще сказать, что сам я не литейщик, я только создаю мастер-модели, снимаю с них формы, делаю восковки и их уже везу в литейную мастерскую. А потом готовые отливки довожу до ума. Обработка очень важная часть финального процесса.

Но во всех стадиях литья принимал не однократное участие и потому знаком со всеми стадиями процесса. Работа это не легкая и требует аккуратности и дотошности..мелочей нет. Схалтуришь на одном каком то этапе и работа всей команды будет загублена.

Литейное дело – одно из самых древних в мире ремесел, трудоемкая и сложная работа, требующая внимания и аккуратности на каждом этапе подготовки и литья. От Мастер-модели до финальной отливки в бронзе. Но результат стоит затраченных усилий. Литые изделия отличаются изысканным внешним видом. С годами на поверхности изделий из бронзы, латуни покрывается оксидной пленкой – это придаёт внешнему виду изделий антикварный вид. С годами изделия из бронзы как благородное вино растут в цене покрываясь налетом старины.

С годами изделия из бронзы как благородное вино растут в цене покрываясь налетом старины.

Довольно высокая цена на изделия выполненных методом художественного литья по выставляемым моделям, обусловлена большим количеством операций выполненными вручную, а так же дорогостоящими расходными материалами (ювелирный воск, формомасса, сплавы, а так же расходники для последующей обработки готовых изделий).

Коротко процесс создания бронзовой фигурки можно описать по операциям.

1. Изготовление мастер-модели для литья. Модель может быть из разных материалов: пластилин, воск, дерево, пластики, металл, гипс и т.д.

Несколько примеров моих мастер-моделей изготовленных из разных пластиков:

будущие шахматные фигурки:

фигурка сноубордист «Карвер»

Мы в своем технологическом процессе чаще создаем мастер-модели из полимерных скульптурных пластиков. Скульптор-миниатюрист создает модель вручную. Сложные модели иногда приходится делать разборными и многосоставными. На модель крепят литниковую систему продумывая как будет течь металл и как затем удалить литники без ущерба для будущей фигурки.

Скульптор-миниатюрист создает модель вручную. Сложные модели иногда приходится делать разборными и многосоставными. На модель крепят литниковую систему продумывая как будет течь металл и как затем удалить литники без ущерба для будущей фигурки.

2. С мастер-модели снимается силиконовая (резиновая) форма из специальной резины. Изготавливается так называемая матрица, по которой затем будет получена восковая копия модели (восковка). С литниками для последующего литья.

Форму разрезают особым способом, что бы можно было получить качественную восковку.

3. После изготовление резиновой формы в неё под давлением впрыскивается горячий воск. Затем, когда воск остыл матрицу разбирают и достают восковую копию модели. Её нужно проверить на наличие дефектов., обработать снять восковый облой, если он есть, просмотреть(просветить восковки) нет ли пузырьков в восковке иначе на отливке из металла будут полости и раковины. Если нужно восковка затем проходит стадию полировки. В час в среднем с одной резиновой формы можно получить 4-5 восковок в зависимости от размера и сложности.

Восковки с литниковой системой:

4. Восковки готовы теперь предстоит спаять елку из наших восковых фигурок. Примерно под углом 45 градусов фигурки одна за другой крепятся к основному более толстому литнику. Постепенно обрастя фигурками вырастает нечто напоминающее ёлку.

5. Затем подготовленная ёлка ставится в резиновую опору и помещается в металлическую опоку. Сверху заливается формомассой (специальный гипсовый состав), Опока ставится под вакуум для удаления пузырьков из формомассы. Если этого не сделать фигурка вся будет покрыта мелкими бусинками металла. Формомасса затвердела.

6. Следующий этап вытапливаем восковые модели и затем постепенно прокаливаем получившиеся керамические формы в специальных прокалочных печах до нужной температуры. Формы должны выдерживать температуру расплавленных сплавов около 1300 градусов.

Около суток формы доводятся до нужной температуры, плавно поднимаясь до нужной температуры и затем так же плавно остывают.

7. Затем в подготовленные формы, выстоявшиеся и доведенные до требуемой температуры заливается расплавленный сплав и ставится под вакуум. Так как форма гигроскопична, металл притягивается к стенкам формы. За счет чего получается качественная поверхность отливки. Процесс подготовки форм и литья беспрерывно продолжается несколько дней. Тираж нельзя прервать и остановить всю тепловую цепочку процесса. Для этого литейщикам приходится работать в несколько смен, для контроля всего цикла литья.

Так как форма гигроскопична, металл притягивается к стенкам формы. За счет чего получается качественная поверхность отливки. Процесс подготовки форм и литья беспрерывно продолжается несколько дней. Тираж нельзя прервать и остановить всю тепловую цепочку процесса. Для этого литейщикам приходится работать в несколько смен, для контроля всего цикла литья.

8. После заливки форм их охлаждают и разрушают.

Отлитые ёлочки с фигурками разрезают специальными кусачками срезая фигурки с центрального литника.

Затем наступает очередь непосредственной обработки будущих фигурок. Фигурки размывают и очищают от остатков застывшей формомассы. Затем могут быть подвергнуты к отмачиванию в специальных растворах для удаления накала на фигурках.

9. Затем наступает очередь механической обработке. С фигурок удаляю литники, стачивая их бормашинами и полируют места крепления литников к фигурке. Далее фигурки обрабатывают мягкими латунными щетками на станках, снимая остатки окалины, полируют со специальными пастами муслиновыми кругами (тряпочные круги различной плотности с пропитками) После полировки фигурки она может проходить процесс ускоренного старения (чернения) для придания металлу антикварного вида. После обработки кислотами и специальными составами фигурки опять подвергают полировке мягкими муслиновыми кругами и растирают тканью выравнивая общий тон фигурки

После обработки кислотами и специальными составами фигурки опять подвергают полировке мягкими муслиновыми кругами и растирают тканью выравнивая общий тон фигурки

Вот собственно финал нашей работы, долгожданные фигурки из металла 🙂

Кладоискатели, слева без чернения только полировка с карцеванием..справа чернение и дополнительная полировка.

Шахматная фигурка, Королева бордеров. Бронза, гальваническое покрытие меднение

Доброго времени суток, пикабушники и пикабушницы. На сей раз я расскажу об одном из способов изготовления отливок из латуни. А именно – методом вакуумного литья по выплавляемым моделям.

Часть фотографий взята из интернета.

Суть процесса вкратце: берём модель, снимаем форму, делаем восковую модель, снимаем форму, нагреваем форму, воск вытекает, в получившуюся пустоту заливаем металл.

Для начала, нам необходима модель нашего будущего изделия. Материал не важен, главное – чтобы выдерживал +- 100 градусов. С неё мы снимем резиновую форму, из которой сделаем нужное количество моделей уже из ювелирного воска.

Кстати, если отливка нужна в единственном экземпляре, ювелиры модель изготавливают сразу из воска – кто-то вырезает, кто-то лепит.

На фотографии ниже форма из вулканизированной ювелирной резины и собссна восковая модель.

От пласта ювелирной резины отрезается два куска нужных нам размеров, между которыми укладывается модель. Я покрывала поверхность разъёма формы тальком, чтобы части формы не слиплись. Но есть вариант готовую форму просто аккуратно разрезать.

Для этого процесса есть вот такие красивые опалубки.

Вулканизация происходит в прессе, наподобие вот такого. Опалубка с резиной прессуется и выдерживается в сжатом состоянии на заданной температуре заданное же время.

Когда форма готова, в ней прорезаются литник (канал для расплавленного воска) и выпоры (каналы для выхода воздуха). Их видно на второй фотографии.

Теперь форма готова к использованию. Плавится воск, форма фиксируется в собранном состоянии (я зажимала между двумя пластинами акрилового стекла при помощи струбцин) и вперёд.

У нормальных людей есть для этого процесса такая классная штука, как восковой инжектор, у меня была установка для термопереноса (с возможностью поддержания заданной температуры, что важно) и шприц.

Отличие ювелирного воска от пчелиного и парафина заключается в меньшем коэффициенте термического расширения и том, что при прокаливании формы под литьё, остатки его выгорают, не оставляя нагара – важно для качества поверхности отливки.

Сама ювелирная ёлка – это центральный стержень, он же – литник, и прикреплённые к нему восковые модели нашего будущего изделия.

Сам стержень я отливала просто в бумагу, свёрнутую трубочкой нужного диаметра.

Литник этот вставляется вот в ту чёрную резиновую фигню, на фотографии ниже. Мы её называли «башмак». Выпуклость на нём – это будущая выемка в литейной форме, в которую будет заливаться металл.

Затем, на стержень-литник я с помощью паяльника крепила восковки. Максимально впихивающееся количество в строго заданные размеры объёма и высоты.

Вот так выглядел мой рабочий стол.

На готовую ёлку сверху ставится металлическая опока. Вот такая. Только у меня была ржавая.) Резиновый «башмак» натягивается на опоку как раз до вот той металлической «юбки». Именно размерами опоки ограничиваются размеры ювелирной ёлки.

После заливки формомассы форму желательно подержать в вакуумной камере для удаления лишнего воздуха. Это улучшает прочность формы и качество будущей отливки.

Вот так выглядит готовая к следующему этапу форма. Теперь надо вытопить воск и прокалить форму.

Этот процесс занимал у меня несколько часов, поскольку набирать температуру надо было по строгому графику с несколькими выдержками (выдерживание заданной температуры в течение заданного времени).

Сперва форма устанавливается в печь литниковой чашей вниз (на фотографии они стоят ими вверх), потом переворачивается и уже просто прокаливается – это надо для удаления остатков воды, упрочнения да и металл в нагретую форму затечёт лучше.

Итоговая рабочая температура формы около 600 градусов.

У меня для процесса выплавления и прокаливания была самодельная печь, от вида которой любого проверяющего по пожарной и электро безопасности хватил бы удар.

Она состояла из глиняного стакана высотой сантиметров 30 и диаметром около 15, на который внутри в желоб была уложена фехралевая спираль, толстого слоя каолиновой ваты и термопары с контроллером. А снаружи аккуратно обмотано алюминиевой проволочкой.

Что-то похожее на такую, только страшнее.

Латунь плавили в похожей печи, только размерами поменьше. В графитовом тигле и без возможности контролировать температуру (так как контроллер с термопарой был только в одном экземпляре).

Графитовый тигель хорош в том числе тем, что препятствует окислению, которое происходит при нагреве и плавлении меди и её сплавов (латунь – это сплав меди и цинка, если кто не помнит, с температурой плавления около 900 градусов). И вообще, он весь такой чёрный, готичный и охотно пачкает пальцы.

Тигель был вот такой.

Принцип вакуумного литья изображён на этой схеме.

У нас был просто металлический стакан, чуть большего диаметра, чем металлическая опока, снизу к которому подключен насос, в нужный момент откачивающий воздух.

На этом этапе надо действовать достаточно быстро, поскольку и форма, и металл очень быстро остывают (примерно 600 градусов – форма и 900 – металл).

Надеваем толстые перчатки, клещами или пассатижами переставляем форму из печи в вакуумную установку, другими клещами достаём тигель и льём, включив откачку воздуха за пару секунд до заливки.

А вот так выглядит фабричная, а не самодельная установка для вакуумного литья.

После контакта с горячим металлом формомасса становится хрупкой, поэтому относительно легко можно выколупать получившуюся отливку – ту самую ювелирную ёлку, но уже из металла.

У меня же, получилось вот это.

После отрезания литников, шлифовки, полировки и хромирования готовые изделия выглядели вот так.

Кроме этого, как-то заказали крепления для латунной ручки. Они после шлифовки патинировались серной мазью, чтобы получить тёмный оттенок нужного цвета.

Попытка сделать тираж «денежных» мышек. Их положено носить в отделе кошелька для мелочи. Говорят, там у них быстро хвосты отваливаются.

И ещё разная мелочёвка в качестве образцов.

А вообще, по моим впечатлениям, центробежное литьё проще реализовать в таком мелкотиражном производстве «на коленке». Но, что было, то было.)

С секретными для комментариев на Пикабу можно обращаться сюда: https://vk.com/id45234353

Найдены возможные дубликаты

Спасибо, очень интересно было увидеть процесс!

аквилы имперские отлили бы

Автору на заметку ещё нюансы, резины есть и не вулканизируемые,мы вот например используем безусадочную двухкомпонентную ювелирную Castaldo. Формовать можно хоть воск,так как она «холодная». Выпары почти не делаются,вместо этого используют часто прорезы и тальк.

о Владивосток! о бабочка) не перестаю радоваться знакомым вещам, хотя на этом сайте уже лет 6. почему так?)

А нельзя вместо меди использовть Al? Если все равно потом хромирование делать. А почему нельзя? Спасибо.

Возьму вас на заметку)

В плане литья латуни

Если ты на перспективу что-либо заказать, то это не ко мне. )

На Пикабу такое низя говорить. Если так надо, спроси вконтакте.)

Ааааа. Забыл-правило бойцовского клуба 😉

листовая нормально плавится? цинк не выгорает?

Выгорает. Поэтому перед заливкой, помимо буры, добавляется ещё кусочек цинка.

Совсем мало,это 3-4 см палочки на 600-700 грамовую ёлку (мы покупаем фосфористой медь как припой у людей которые холодильники паяют)

Лучше добавляйте около 1% алюминия (цвет,жидкотекучесть) и совсем мало фосфористой меди (раскисливание). Выгорание цинка не так значимо % потерь мал, качество латуни от этого только выше.

Какая большая потеря для всех нас 😖

Ты Пикабу с Чипмейкером перепутал, наверное?)

Лично мне было интересно прочесть всё это. А такие недовольные в аналогичных статьях всегда есть, что-то их постоянно не устраивает))

А такие недовольные в аналогичных статьях всегда есть, что-то их постоянно не устраивает))

А не пробовали лить в вакууме? Сразу? В принципе заморочек должно быть значительно меньше. И качество выше? Я так понимаю глубокий вакуум тут не нужен.

Плавку и литье производить в вакууме, а не вакуумировать после разливки?

Объемы у вас не большие, возможно приобрести за вменяемые (1.5-2т.р.) индукционный нагреватель на Али на 1-1.5 кВт Запихнуть все в вакуумную камеру небольшую и поворотом индуктора с тиглем производить отливку формы предварительно откачав камеру.

Но твоё описание процесса мне нравится, да. Потратиться и напрячься совсем немного, а безопасность процесса и качество продукции сразу улучшились бы.

Там на схеме видно, что металл течёт сверху, а потом его растаскивает по стенкам внутри формы.

Грубо говоря – именно для того, чтобы не было пузырей. Ты ухватил самое главное, так что не надо на себя наговаривать.)

Металл остывает быстро, текучесть у него поменьше, чем у воды, поэтому вакуумом его распределить по форме гораздо быстрее. У литья под давлением, центробежного литья – везде принцип тот же, только способы разные.

У литья под давлением, центробежного литья – везде принцип тот же, только способы разные.

Все просто,смесь специальная на основе кварца пропускает воздух,соответственно,создаётся капиллярный эффект в пустотах,что остались от воска. Пузыри тут не при чем. От пузырей избавляются вакуумом тоже,но раньше,в процессе заливки опоки( металлической трубы перфорированной). Автор просто слегка плавает в процессе вот и не может толком объяснить.

Так твой мужик тебя бросил, поэтому ты такой злой?)

Ну, дык, это, будь мужиком, просвети нас, пожалуйста, как что делается, напиши свою статейку, если шаришь в этой сфере. Пользователи только спасибо скажут, коль грамотно материал преподнесёшь. А то столько критики и ноль аргументов.

О сообществе

Умеешь делать что-то своими руками? Поделись этим умением со всеми!

Вопросы и ответы найдете вот тут -> FAQ

Общий чат Telegram

Прежде чем постить в сообществе, прочтите руководство.

1. Общение строится на взаимном уважении и доверии.

Общение строится на взаимном уважении и доверии.

2. Старайтесь не делать грамматических ошибок в сообщениях – это создаст негативное впечатление о вас. Грамотность – залог комфортного пребывания в Сообществе.

3. Фотографии, загружаемые в Сообщество, должны быть четкими, не замыленными, с достаточным светом.

4. Вы можете размещать ссылки на страницы в социальных сетях ТОЛЬКО в конце поста. Только ссылку. С условиями, что ни в посте, ни далее по ссылке не будет рекламных предложений(В посте, в комментариях и по ссылке не должно быть продаж, указания цен и коммерческих предложений) 4.1. В комментариях контакты запрещены

5. Ставьте тег «рукоделие с процессом«, если у вас показан процесс создания изделия, и наоборот, «рукоделие без процесса«, если процесса нет. Это поможет пользователям, которые ищут инструкцию как сделать изделие

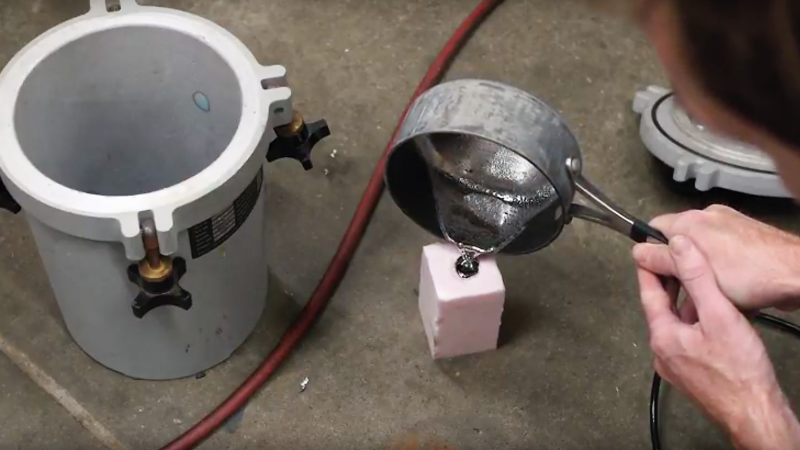

Мое первое литье в песчаные формы, латунь

Я всегда увлекался литьем в песчаные формы и, наконец, решил просто заняться этим. Потратив время на изучение основ, я сразу же приступил к делу. Первой серьезной проблемой, которую нужно было преодолеть, было изготовление литейного цеха. Если вы еще этого не сделали, не стесняйтесь посмотреть видео, которое я собрал, о том, как построить литейный цех с пропановым отоплением.

Потратив время на изучение основ, я сразу же приступил к делу. Первой серьезной проблемой, которую нужно было преодолеть, было изготовление литейного цеха. Если вы еще этого не сделали, не стесняйтесь посмотреть видео, которое я собрал, о том, как построить литейный цех с пропановым отоплением.

Теперь, когда литейный цех убран, я сосредоточился на изготовлении выкройки для своей детали. Я сделал свою из дерева. Часть, которую я отливаю, превратится в миниатюрный наконечник топора из латуни… не для рубки, а только для украшения. Рисунок действительно не занял много времени, так как это в основном просто сужающийся клин.

Это некоторые из основных вещей, которые я использовал для этого проекта:

[ONE_THIRD]

Bandsaw

Спинка для ремня

Bluetooth Shoperation

Triton Drills

. Перчатки

Перчатки

Маска для лица

Борная кислота

Тигель

[/one_therth]

[one_ Third_last]

Щипцы

Dremel

SuperJaws

Двухкомпонентная эпоксидная смола

3/90_last_0010 Вот короткое видео, которое я снял, чтобы рассказать об этом проекте:

Затем я сосредоточился на создании собственного зеленого песка. Зеленый песок доступен для покупки, но я хотел сначала попробовать сделать свой собственный. Я использовал ЭТО видео-руководство, чтобы помочь мне сделать свою первую партию песка. К сожалению, мой песок оказался не очень хорошим, но для моего первого заброса сгодился.

Позже я нашел хороший песок в литейной мастерской. Они продали мне 5-галлонное ведро некоторых действительно хороших вещей, которые работали намного лучше, чем первая партия, которую я сделал.

Опока — это часть операции, которая фактически получает расплавленный металл для изготовления детали. По сути, это коробка, состоящая из двух половинок. Верхняя половина известна как «коп», а нижняя часть — «перетаскивание». Вы можете найти их готовыми в Интернете, но их достаточно легко сделать самостоятельно, если вы предпочитаете идти по пути «сделай сам».

В отношении фляги важно отметить, что две половинки должны соединяться идеально ровно, без промежутков между ними. Я сделал свои из фанеры толщиной 3/4 дюйма, а затем отшлифовал их, чтобы они были красивыми и плоскими.

Еще одна важная особенность фляги заключается в том, что вы встраиваете в нее какое-то приспособление для определения местоположения двух половинок, чтобы они каждый раз правильно соединялись. Я построил простую мужскую/женскую черту по бокам, которая работала очень хорошо. Подход с дюбелем и гнездом также будет работать.

Вот где резина встречается с дорогой. Я поместил выкройку острия топора в волоку и засыпал зеленым песком через мелкое сито. Деталь помещается в перетаскивание, пока она находится в вверх ногами положение. (как только валик забивается песком, он переворачивается).

Деталь помещается в перетаскивание, пока она находится в вверх ногами положение. (как только валик забивается песком, он переворачивается).

Первый слой песка вокруг узора просеивается так, чтобы песок, контактирующий с узором, был максимально мелким. Это обеспечит максимально возможное качество поверхности отлитой детали.

После просеивания я утрамбовала песок вокруг узора. Вам нужно быть осторожным, чтобы не переместить шаблон во время этого шага. После того, как первый слой был готов и утрамбован, я продолжал заполнять и утрамбовывать до тех пор, пока тележка не заполнится утрамбованным зеленым песком.

Упаковав выкройку в мешок, я перевернул ее наизнанку и увидел обратную сторону выкройки, крепко удерживаемую уплотненным песком. Я сейчас смотрю на верхнюю часть перетаскивания. На верхнюю часть перетаскивания посыпают немного детской присыпки, чтобы облегчить освобождение наматрасника, который вот-вот наденется.

Теперь накладка помещается на перетяжку, создаются литник и стояк. Литник — это заливное отверстие, куда поступает расплавленный металл, а стояк — это, по сути, вентиляционное отверстие, позволяющее газам выходить при заполнении формы. Я использовал короткий кусок алюминиевой трубки (около 0,5 дюйма в диаметре) для литника и карандаш для стояка.

Литник — это заливное отверстие, куда поступает расплавленный металл, а стояк — это, по сути, вентиляционное отверстие, позволяющее газам выходить при заполнении формы. Я использовал короткий кусок алюминиевой трубки (около 0,5 дюйма в диаметре) для литника и карандаш для стояка.

Осторожно удерживая карандаш и тюбик на месте, я набил их песком, чтобы они прочно удерживались на месте, а затем аккуратно удалил их после того, как рукоятка была полностью заполнена утрамбованным песком. Кожух и тяга разбираются, и мы почти готовы налить немного материала в эту маленькую колбу.

Разделив рукоятку и тягу, я немного почистил отверстия, сняв карандаш и алюминиевую трубку. Как только я был доволен формой двух отверстий, я отложил рукоятку, чтобы в последний раз коснуться тормоза.

На перетаскивании все еще есть рисунок, и его нужно осторожно удалить. Я предварительно просверлил небольшое отверстие в задней части моего деревянного шаблона (перед тем, как начать этот процесс), чтобы можно было вкрутить шуруп (вручную), а затем осторожно вынуть шаблон, используя винт в качестве держателя. После того, как выкройка удалена, я вырезал пару «ворот».

После того, как выкройка удалена, я вырезал пару «ворот».

Ворота — это просто маленькие прожилки в зеленом песке, где расплавленный металл вытекает из расплавленной латуни, чтобы пройти от литника к модели и вентиляционному отверстию. Если вы посмотрите на верхнюю часть тяги, где деталь была только что удалена, вы увидите, где карандаш и алюминиевая трубка соприкасались с тягой в виде двух небольших круглых отпечатков. Ворота вырезаются в песке от этих маленьких отпечатков до пустоты в песке, где держался узор. Они не должны быть очень глубокими, но лучше, если у них будут красивые гладкие края после вырезания, так что не торопитесь.

Пора разогреть материал! С созданием опоры и сопротивления они снова соединяются в той же ориентации, что и при первом соединении. Очевидно, это нужно для того, чтобы литник и перетаскивание были правильно выровнены. Теперь давайте запустим литейный цех 🙂

Перед заливкой латунного материала литейный цех необходимо нагреть до рабочей температуры. Поместив тигель в литейный цех, я нагреваю свое устройство до тех пор, пока тигель не станет ярко-оранжевым, а затем добавляю латунь. С тиглем среднего размера, заполненным до краев с нарезанными латунными дверными ручками, потребовалось около 30 минут, чтобы латунь полностью расплавилась и была готова к заливке.

Поместив тигель в литейный цех, я нагреваю свое устройство до тех пор, пока тигель не станет ярко-оранжевым, а затем добавляю латунь. С тиглем среднего размера, заполненным до краев с нарезанными латунными дверными ручками, потребовалось около 30 минут, чтобы латунь полностью расплавилась и была готова к заливке.

Сейчас самое подходящее время для решения некоторых вопросов безопасности. Если вы воссоздаете этот процесс, вы действуете на свой страх и риск, поэтому будьте осторожны. Кожаные ботинки со стальным носком, джинсы, кожаные перчатки, куртка с длинным рукавом и защитная маска — это минимальный набор защитной одежды, необходимый для этого процесса. Если у вас есть кожаные накладки, используйте их, чтобы лучше защитить ноги. Лучше всего выполнять эту операцию на грунте, а не на бетоне. Бетон может лопнуть и произвести небольшой взрыв, если он вступит в контакт с тиглем, нагретым до 1800 градусов, или расплавленной латунью. Еще раз — пожалуйста, будьте очень осторожны!

Назад к процессу плавки. Когда латунь полностью расплавилась, я высыпал в тигель около 1/3 стакана борной кислоты (она же средство от тараканов, которое можно найти в долларовом магазине). Борная кислота не только помогает собрать шлак, но и предотвращает выгорание цинка из латуни. После добавления борной кислоты я подождал еще около 5 минут, а затем приготовился вынуть тигель и залить материал.

Когда латунь полностью расплавилась, я высыпал в тигель около 1/3 стакана борной кислоты (она же средство от тараканов, которое можно найти в долларовом магазине). Борная кислота не только помогает собрать шлак, но и предотвращает выгорание цинка из латуни. После добавления борной кислоты я подождал еще около 5 минут, а затем приготовился вынуть тигель и залить материал.

Я сломал пару дешевых щипцов из нержавеющей стали и использовал одну сторону в качестве черпака, чтобы удалить шлак с верхней части расплавленной латуни. Момент истины – время вынуть тигель и вылить медь.

С помощью пары больших стальных щипцов я вынул тигель из литейной и медленно заливал латунь в литниковое отверстие литейной, пока не увидел, что латунь выходит из вентиляционного отверстия. Это дает мне знать, что весь шаблон заполнен.

Аккуратно установив тигель обратно в литейный цех, я дал детали остыть в колбе на секунду, затем открыл колбу, чтобы найти готовую деталь – как это захватывающе! Вы можете видеть, что лишний материал от литника, ворот и вентиляционного отверстия все еще прикреплен, и его нужно будет отрезать. В остальном, я бы назвал эту первую часть полным успехом!

В остальном, я бы назвал эту первую часть полным успехом!

Последние шаги довольно стандартны. Я потратил около часа на шлифовку и полировку этой детали, а затем добавил к ней маленькую ручку, чтобы закончить этот маленький миниатюрный топор.

Рукоять изготовлена из древесины красного грандиса и обработана льняным маслом.

Я бы сказал, что это один из самых забавных маленьких проектов, которые я когда-либо делал, и он стал для меня настоящим откровением. Я не могу не подчеркнуть важность надлежащих мер безопасности… как вы уже поняли, существует много рисков для безопасности при работе с расплавленным материалом, поэтому, пожалуйста, пожалуйста, будьте в безопасности!

В общем, я очень доволен своим миниатюрным топором. Если вы заинтересованы в покупке одного из этих маленьких драгоценных камней, не стесняйтесь проверить их ЗДЕСЬ. Поскольку они изготавливаются на заказ, время выполнения может быть больше, чем у некоторых из более стандартных «стандартных» товаров.

Спасибо, что нашли время, чтобы узнать больше об этом процессе. Будьте в безопасности и берегите себя – Эйприл.

Изготовление отливок из меди и латуни

(c) Vin Callcut 2002-2021.

Небольшие выдержки можно использовать со ссылкой на веб-сайт Oldcopper.org.

Приветствуются полезные комментарии.

≡

- Дом

- Специальные темы

- Отделка металлообработки

- Медные сплавы

- Изготовление отливок

- Формовка

- Электротипы

- Соединение меди

- Патина

- Сякудо

- Отделка поверхности

- Трубный стан

- Профили труб

Содержание

Литье

Предупреждение для потенциальных самодельщиков.

Песчаная литья

Формирование оболочки

инвестиции (точность). Лить

Лить

Diecasting

Diecasting (Gravity)

Diecasting

Chill Casting

Centrifuling Casting

Непрерывная литья

0101010101010 гг. Столбные

0101010 гг. Столб. Блокировка

Утопление

Подъем

Планирование

ГОРЯЧАЯ ОБРАБОТКА

Горячая прокатка.

Экструзия

Горячая штамповка

Ковка

Горячая штамповка

Прошивка

«Многие люди придерживаются мнения, что металлургия случайна и что занятие это одно или грязный труд и в целом вид бизнеса, требующий не столько навыков, сколько труда. . Но что касается меня, когда я внимательно размышляю над его особыми пунктами один за другим, то оказывается, что все совсем иначе». (Георгиус Агрикола, «De Re Metallica», 1550)

Оценке качества собранных предметов способствует понимание мастерства, которое было вложено в их изготовление. Это относится к тому, изготавливаются ли они вручную или производятся в больших количествах. В этом разделе подробно описаны некоторые основные технологии производства. Информация также может быть полезна тем, кто планирует ремонт или другие медные работы.

В этом разделе подробно описаны некоторые основные технологии производства. Информация также может быть полезна тем, кто планирует ремонт или другие медные работы.

Понимание методов литья и процессов отделки необходимо для оценки качества литых изделий. На хороший кастинг приятно смотреть. Бедный дает плохой приступ содрогания!

- Заливка расплавленного металла в форму может быть относительно простой, но: —

- Примеры дефектов литья, свидетельствующие о плохой литейной практике, включают: —

- Плохая детализация поверхности из-за неподходящего шаблона или формовочного материала.

- Пористость.

- Усадочные трещины.

- Свидетельства линий разъема формы на поверхностях, предназначенных для просмотра.

- Признаки плохой отделки поверхности, особенно видны остатки питателей, грубые царапины, оставшиеся после зачистки, и детали, удаленные чрезмерно усердной полировкой.

- Шероховатая, потрескавшаяся поверхность, вызванная реакцией металла на форму из-за слишком горячей заливки металла.

- Следы течения металла, оставленные на «хорошей» поверхности во время литья под давлением, возможно, свидетельствующие об износе штампа.

- Включения, обычно оксидного шлака с верхней части жидкого металла.

Однако, в то время как дорогое художественное литье должно быть не чем иным, как безупречным, не ждите совершенства от литья, предназначенного быть дешевым и веселым сувениром!