Марки электродов для ручной дуговой сварки и их расшифровка: Маркировка сварочных электродов и их расшифровка

Содержание

Типы, марки и особенности электродов для ручной дуговой сварки

Содержание

- 1 Классификация по материалу производства

- 1.1 По предназначению

- 1.2 По толщине покрываемого вещества

- 1.3 По чистоте покрытия и расположению в пространстве

- 2 Маркировка, расшифровка

- 3 Особенности покрытия

- 4 Основные требования

- 5 Используемые компоненты для производства

- 6 Скачать ГОСТ

Методов соединения деталей существует множество, но особую популярность заслужила ручная дуговая сварка. Применяется она посредством использования единичных сварочных электродов.

В процессе ручного сваривания металлических деталей важную роль играют электроды. В зависимости от выбранных марок и грамотно настроенного оборудования можно получить высококачественный шов, даже в труднодоступной области.

Содержание

- Классификация по материалу производства

- По предназначению

- По толщине покрываемого вещества

- По чистоте покрытия и расположению в пространстве

- Маркировка, расшифровка

- Особенности покрытия

- Основные требования

- Используемые компоненты для производства

- Скачать ГОСТ

Классификация по материалу производства

Какие бывают электроды? Как известно, все сварочные расходные материалы для ручной дуговой сварки делятся на плавкие и неплавкие виды. К плавким элементам относят: сварочный инструментарий, изготовленный из чугуна, алюминия, меди, стали. Все зависит от типа свариваемой металлической поверхности. Металлический стержень может выступать как анодом, так и катодом, а может выполнять функции дополнительного компонента в сварочной области.

К плавким элементам относят: сварочный инструментарий, изготовленный из чугуна, алюминия, меди, стали. Все зависит от типа свариваемой металлической поверхности. Металлический стержень может выступать как анодом, так и катодом, а может выполнять функции дополнительного компонента в сварочной области.

К неплавким материалам относят угольные, из вольфрама и графита. Они выполняют лишь первичную функцию, да и в процессе сваривания используется вспомогательная проволока. Вольфрамовые стержни активно применяются при ручной дуговой сварке в среде инертного газа.

Согласно ГОСТ 9466, стержни в процессе сварки могут отличаться по нескольким функциональным признакам.

По предназначению

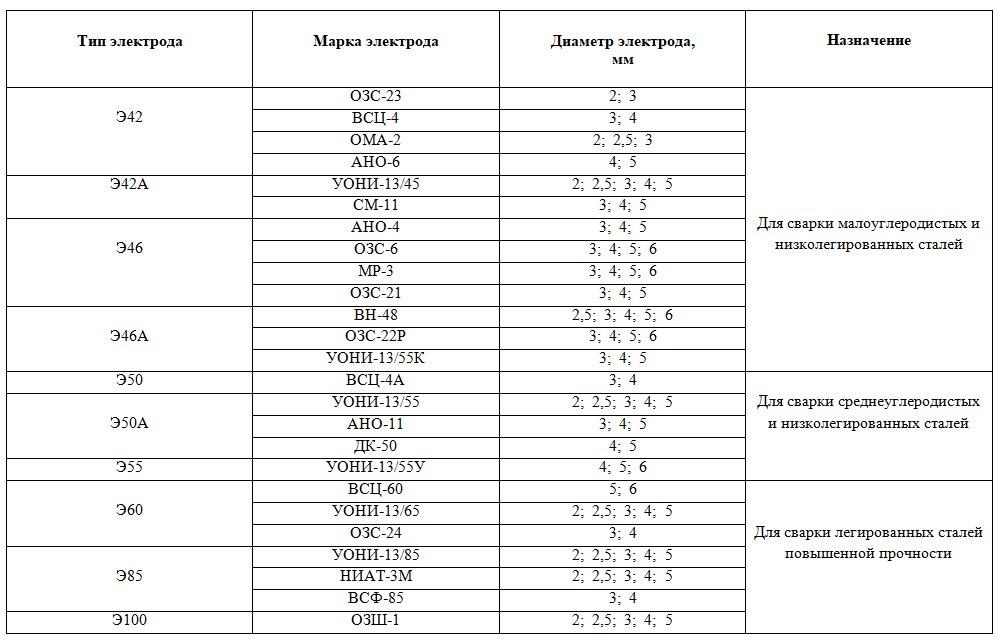

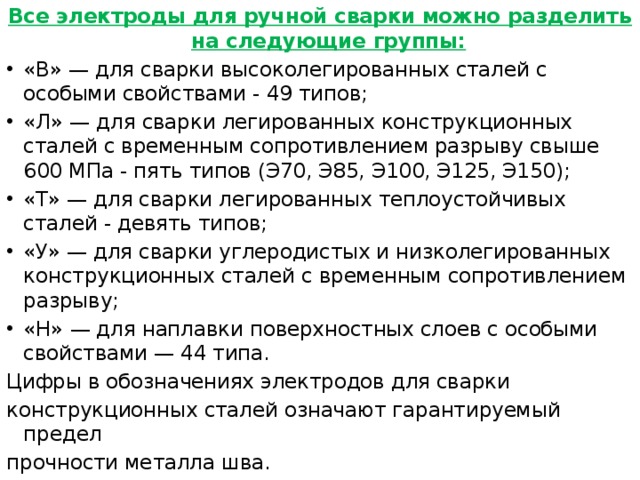

Основываясь на ГОСТ 9466 и ГОСТ 9467, электроды подразделяются на категории:

- Для сваривания металлических поверхностей (сталь) с незначительным и умеренным содержанием углерода. Сопротивление разрыва находится на уровне 600 МПа. Указывается в описании, как буквенное обозначение — «У».

- Для соединения легированных и теплостойких сталей. Отмечают «Т».

- Для легированного железа с сопротивлением 600 МПа. Обозначают «Л».

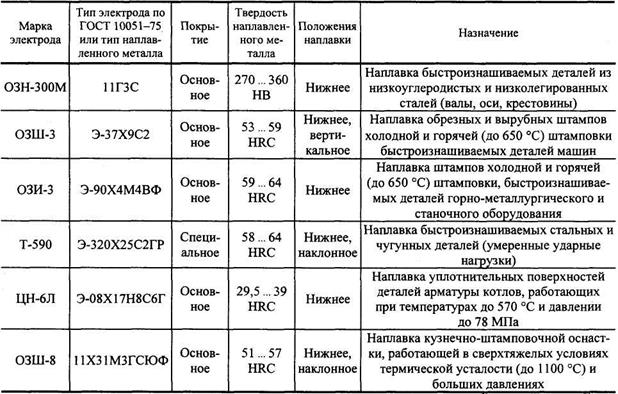

- Для наплавления внешних наслоений с нужными характеристиками. Отмечают «Н».

- Для высоколегированных (с повышенным содержанием добавок) сталей со специальными свойствами. Помечают «В».

- Для соединения металлических поверхностей с пластичными параметрами. Обозначают «А».

По толщине покрываемого вещества

Классификация электродов при сваривании поверхностей может осуществляться и по толще покрываемого слоя. Данные значения зависят от сечения. Отмечают несколько видов:

- Тонкая оболочка « М». Толща покрытия колеблется на уровне 20% поперечника.

- Слой умеренной толщины «С». Толщина составляет примерно 45% сечения элемента. Это наиболее встречаемый вариант.

- Толстая оболочка «Д». Покрываемый слой достигает 80% от двойного радиуса инструмента.

Сверхтолстый слой «Г». Толщина оболочки более 80% поперечника.

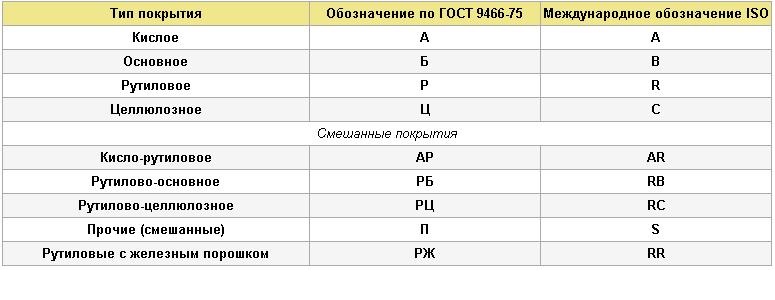

По чистоте покрытия и расположению в пространстве

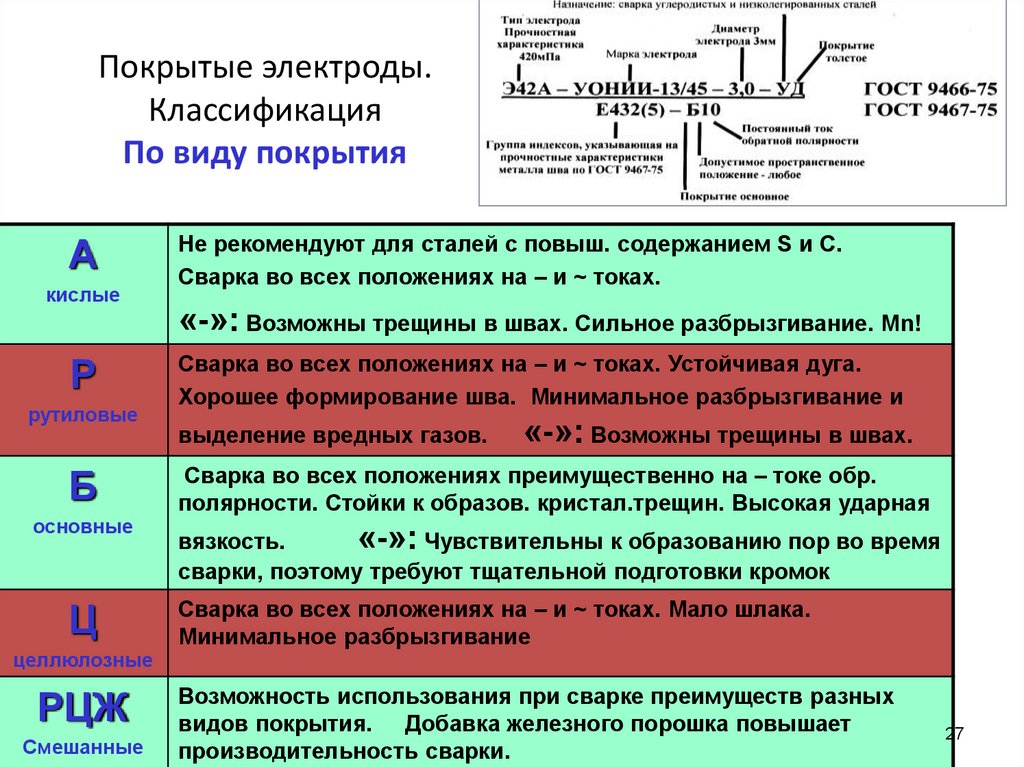

Наслоение может быть как в чистовом варианте, так и в смеси с другими материалами, то есть содержать несколько компонентов. Оно может быть: кислотным (А), основным (Б), целлюлозным (Ц), рутиловым (Р) и иными типами (П).

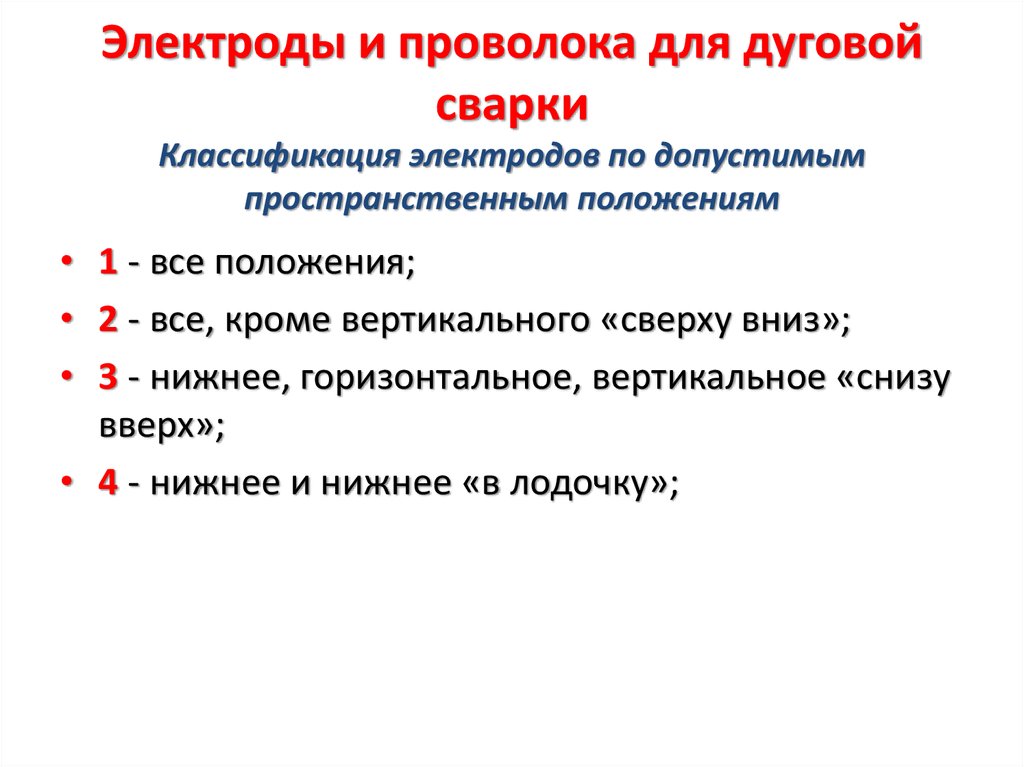

Отдельные электроды для электродуговой сварки неприменимы в некоторых пространственных положениях, потому что они чрезмерно текучи. Для обозначения этого параметра на упаковке указан пункт о применении в пространстве:

- «1» — работать можно в абсолютно любой плоскости;

- «2» — все позиции разрешены, кроме вертикального;

- «3» — В работе исключается потолочное положение;

- «4» — работать можно только в горизонтальных плоскостях.

Если сварочное устройство, электроды и защитное снаряжение подобраны верно, то все работы по свариванию металлических поверхностей ручным способом будут безопасными, а шов – надежным, качественным и долговечным.

youtube.com/embed/Ve0SZDn5M1U» allowfullscreen=»allowfullscreen»>

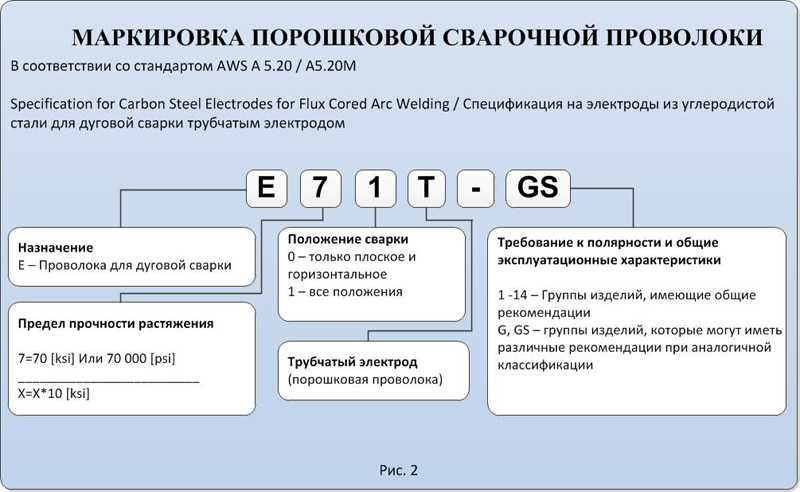

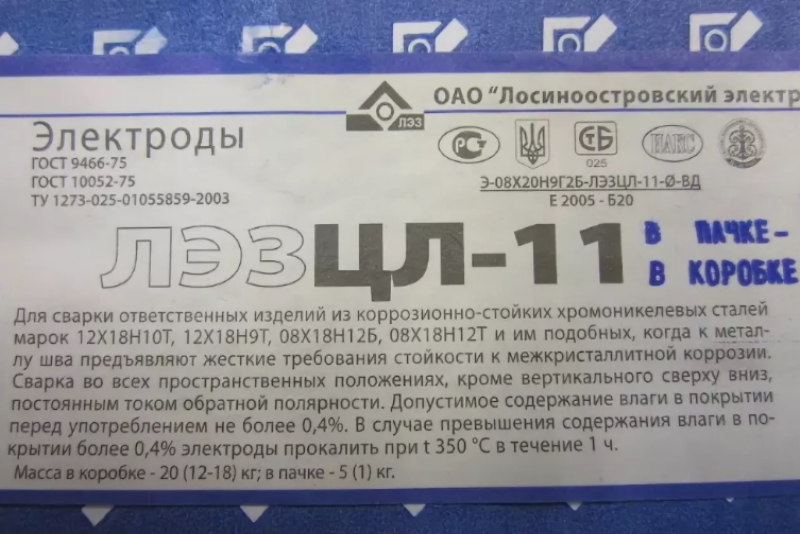

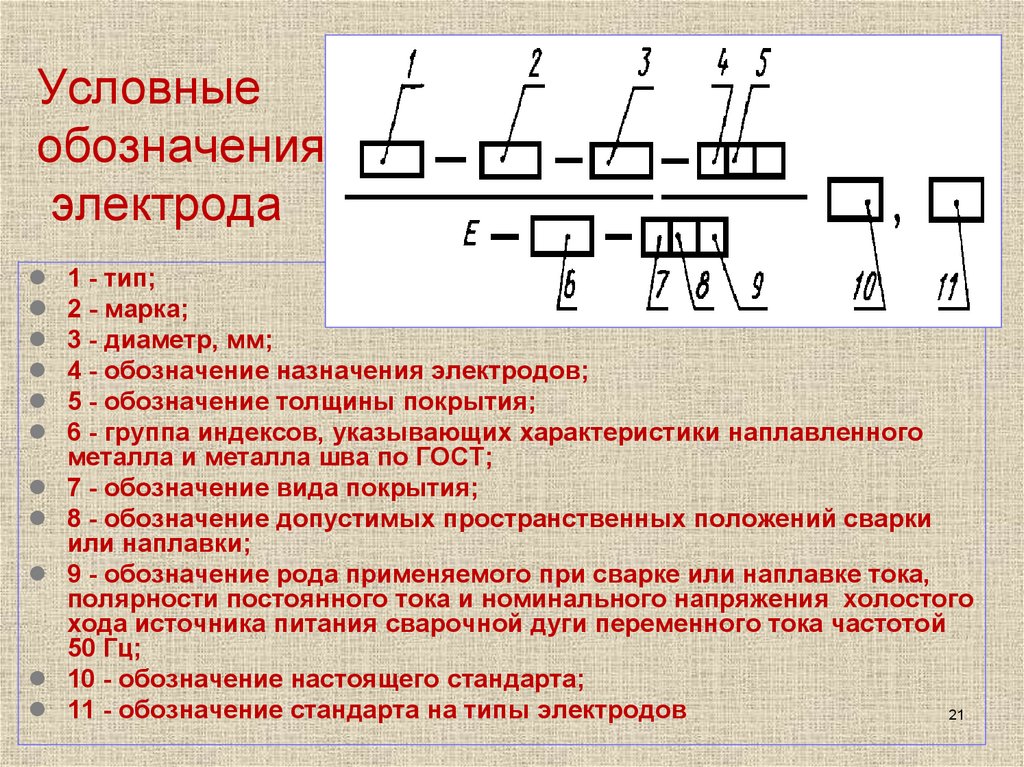

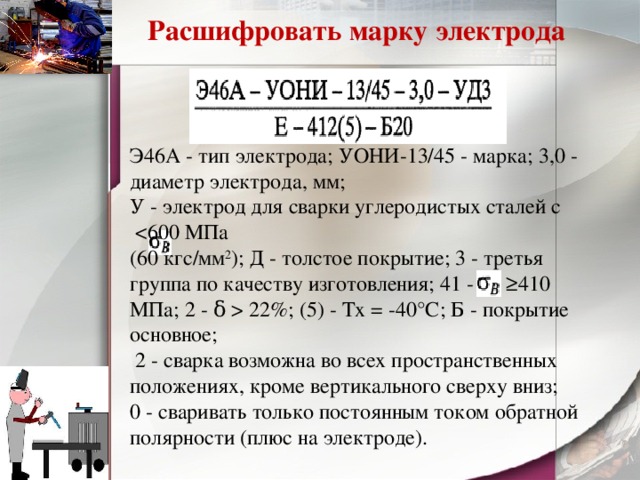

Маркировка, расшифровка

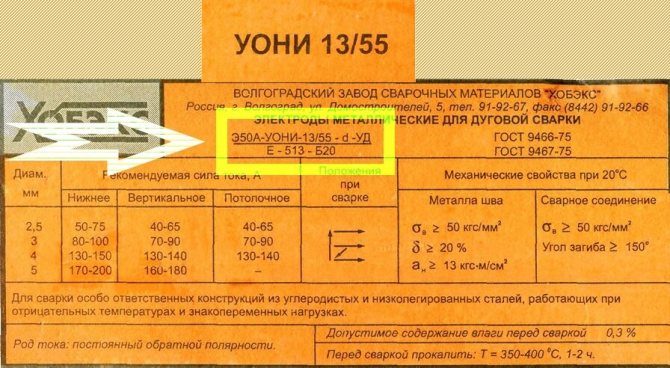

Бывает, что электроды для сварки разнородных сталей имеют много буквенных обозначений и цифр, поэтому многим новичкам сварного дела непонятна их суть. Рассмотрим электрод «Э-46 ЛЭЗАНО21 УД Е 43 1(3) РЦ13». В этом наименовании:

- Э-46 – типовая составляющая, используемая для сталей с незначительным и умеренным содержанием углерода;

- ЛЭЗАНО21 – марка электрода для ручной сварки;

- «У» — предназначение элемента, то есть для низколегированного (с незначительным содержанием добавок) и углеродистого железа;

- «Д» — толстый слой покрытия;

- «Е» — причисляется разряду плавких;

- «43» — прочностной разрывной максимум — 430 МПа. Этот показатель соответствует ГОСТ 9466-75;

- «1» — условное удлинение находится на уровне 20%;

- «3» — для сохранности ударной вязкости рекомендуется комнатная температура;

- «РЦ» — буквы расшифровываются, как сочетание рутилово-целлюлозного наслоения;

«1» — работать можно в любой плоскости; - «3» — применяемый ток для сварки постоянным током, соблюдая обратную полярность.

Можно использовать и переменный ток, но для этого потребуется сварочный трансформатор.

Можно использовать и переменный ток, но для этого потребуется сварочный трансформатор.

Так выглядит расшифровка маркировки электродов для сварки поверхностей из металла.

Особенности покрытия

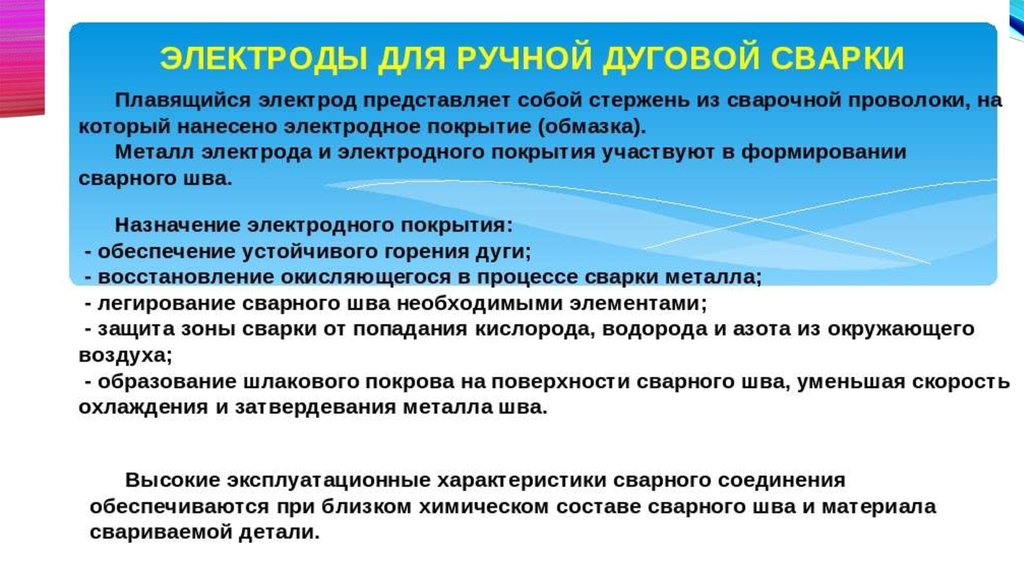

Сварочный стержень для ручного соединения металлических поверхностей производят из специальной мерной проволоки с нанесением защитного наслоения. Покрытие играет важную роль в возделывании сварочного участка, помогая область защитить от внешнего окружающего воздействия и обеспечить стойкое горение дуги.

Защитная оболочка включает в себя:

- Стабилизаторы процесса. Они обеспечивают устойчивую дугу благодаря агрегациям из щелочных земель и металлов щелочного ряда. Они практически неспособны к ионизации. Среди подобных металлов выделяют, калий, менее активный натрий и кальций.

- Шлакоформирователи. Благодаря этим элементам в сварочной области возникает защитная оболочка из шлаков, которая не дает развиваться процессам окисления.

К этим компонентам причисляют некоторые минералы и руды, например, гранит.

К этим компонентам причисляют некоторые минералы и руды, например, гранит. - Газообразователи. Их роль заключается в надежной газовой защите области сварки. Выделяемые газы создают защитную оболочку в области контактирования. Газообразные вещества подразделяются на неорганические и органические элементы. Яркими представителями этих компонентов считаются мрамор, магнезит, крахмал, мука из дерева.

- Элементы, изменяющие состав металла и раскислители. Их применение связано с тем, что в определенных ситуациях необходимо изменить состав металла либо избавиться от растворенного в сплаве кислорода. Кроме того, раскисляющие элементы способны восстанавливать в рабочей области свариваемые металлы в виде окислов. К подобным веществам относят марганец, титан, кремний и их сплавы с железом.

- Связывающие средства. Данные элементы связывают порошкообразные вещества и придают им цельность. Жидкое стекло – яркий представитель этой категории.

- Формовые модификаторы. Подобные элементы придают покрытию дополнительные пластичные характеристики.

Среди таких веществ выделяют декстрин, слюду и многие другие.

Среди таких веществ выделяют декстрин, слюду и многие другие.

Популярность ручного сваривания металла обуславливается элементарностью проведения процедуры, а также незначительными финансовыми вложениями при высококачественном уровне процесса. В ручном дуговом сваривании применяют разные сорта (марки) электродов. В соответствии с видом свариваемого металла осуществляется и подбор расходного компонента, чтобы достичь максимальной идентичности используемого инструмента и заготавливаемого изделия. Кроме того, существует немало факторов, влияющих на рабочие условия процесса связывания. Эта среда и определяет выбор электрода для ручной дуговой сварки металлических поверхностей.

Основные требования

Расходные материалы, используемые для сварки либо наплавки, можно разделить по области реализации и различным производственным характеристикам. Например, ручное сваривание дугой может классифицироваться по механическим параметрам шовного соединения, методом нанесения металла на изделие, физическим параметрам шлака.

При проведении сварочных работ к электродам предъявляются требования, установленные ГОСТ 9466-75:

- должны гарантировать хорошее горение дуги и качественное шовное соединение без пор и трещин, особенно для сварки трубопроводов в домашних условиях. Так, применяют электроды для сварки переменным током;

- в рабочей зоне должен формироваться металл особого состава;

- плавка осуществляется равномерно, рассредотачиваясь по обоим участкам свариваемого металла;

- не должно быть сильного разбрызгивания металла, тем самым обеспечивая хорошую производительность;

- образуемый шлак должен легко отходить;

- высокая прочность покрытия;

- должен длительное время сохранять первоначальные свойства;

- минимальный уровень вредных выбросов во время проведения сварных работ

повышенная механическая устойчивость к возможным воздействиям.

Ручная дуговая сварка покрытыми электродами осуществляется посредством применения вспомогательных компонентов, в виде целлюлозного или рутилового покрытия. В основном подобные стержни применяются для сварных работ со сталью.

В основном подобные стержни применяются для сварных работ со сталью.

Используемые компоненты для производства

Основываясь на ГОСТ, для производства металлического прутка плавящихся электродов применяют разнородные сорта стали, а именно – углеродистые, легированные и высоколегированные. Металлическую проволоку обозначают особым образом. Наличие на марке электродов для сварки обозначения «Св» значит элемент сварочного типа. Если указывает число, то это означает процентное содержание углерода. После цифры идет кодировка легирующих компонентов и их процент в составе металла. К примеру, в металлическом изделии содержится 0,10% углерода, по 1% хрома, кремния, 2% марганца, то маркировка электродов для сварки выглядит следующим образом — Св-10ХГ2С. Подобная модель создана по всем правилам ГОСТ 9466-75. Структура проволоки и свариваемого металлического изделия должны взаимно соответствовать.

Для соединения металлов цветного ряда электрод должен быть изготовлен из медного состава, никеля, пластичного алюминия или бронзы. Но стоит учесть, что чугунные детали связываются не только лишь стальными электродами, они могут соединяться медно-железными видами стержней. Благодаря разнородности, в ходе сварки выделяется углерод, что заметно повышает прочностные характеристики. Такие электроды для ручной дуговой сварки, как правило, состоят из 10% железа и 90% меди.

Но стоит учесть, что чугунные детали связываются не только лишь стальными электродами, они могут соединяться медно-железными видами стержней. Благодаря разнородности, в ходе сварки выделяется углерод, что заметно повышает прочностные характеристики. Такие электроды для ручной дуговой сварки, как правило, состоят из 10% железа и 90% меди.

Осуществление сварки невозможно без применения электродов. Их значение крайне велико, так как от оптимального выбора расходного материала зависит качество шва возделываемых поверхностей. Большое разнообразие марок электродов для ручной дуговой сварки говорит о широком предназначении элементов. Благодаря этому очень важно разбираться в обозначениях электродов для ручной дуговой сварки, потому что это помогает понять, какие типы электродов требуются для соединения металла и сделать правильный выбор.

Скачать ГОСТ

ГОСТ 9466-75 Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей.

Типы

их виды, маркировка и ее расшифровка

Выбирая электроды для сварки, следует особое внимание обратить на маркировку. Дело в том, что там приведена наиболее важная информация о приобретаемых электродах, включая предприятие-изготовитель, состав и иные характеристики. Если ориентироваться на эти сведения, то упрощается задача по выбору наиболее подходящего материала, который обеспечит качественный результат при работе в определенных условиях с запланированными для соединения металлами и сплавами. Для этого перед принятием решения необходимо тщательным образом изучить знаки, которые расположены на упаковке.

Сварка электродами

В качестве основного расходного материала для ручной дуговой сварки, с применением которой сегодня чаще всего и сваривают металлы, используют электроды. По своему исполнению они выглядят в виде металлического прутка или изделия, изготовленного из другого материала, которое может предусматривать покрытие или не иметь его. Один конец прутка обязательно имеет покрытие. Именно этой стороной его и размещают в электродержателе.

По своему исполнению они выглядят в виде металлического прутка или изделия, изготовленного из другого материала, которое может предусматривать покрытие или не иметь его. Один конец прутка обязательно имеет покрытие. Именно этой стороной его и размещают в электродержателе.

Во время выполнения сварочных работ на участке, образованном концом электрода и обрабатываемой поверхностью, образуется электрическая дуга. Процесс соединения поверхностей с применением сварочного оборудования проходит в условиях повышенных температур, при этом вещества, с использованием которых выполняется плавление, подвергаются чересчур интенсивному взаимодействию по отношению друг к другу.

Преимущества электродов

Электроды являются наиболее предпочтительным расходным материалом для сварки по следующим причинам:

- их использование позволяет создать ровный сварной шов, не имеющий пор и лишенный непроваренных участков.

- зажигание дуги не требует больших усилий. Также не возникает проблем и с его поддержанием.

- использование электродов позволяет создать равномерное покрытие на основе шлака, которое без особых усилий можно убрать после окончания сварочных работ.

Основное назначение и состав сварочных электродов

По своему исполнению электрод имеет вид стержня, выполненного из металла или иного материала, благодаря которому ток достигает свариваемого изделия. По этой причине обрабатываемый материал должен отличаться высокой электропроводностью. Чаще всего такие конструкции выполнены на основе проволоки и сплавов, обладающих различным уровнем легированности.

Для придания изделию требуемых характеристик у него предусмотрено специальное покрытие. Благодаря ему электрод прекрасно переносит воздействие газов, прежде всего, азота и кислорода, а также помогает поддерживать устойчивость горения дуги, бороться с вредными примесями, содержащимися в расплавленном металле. Польза покрытия заключается в том, что применяемый для сварки металл или сплав обогащается необходимыми легирующими элементами.

Польза покрытия заключается в том, что применяемый для сварки металл или сплав обогащается необходимыми легирующими элементами.

В целом можно отметить, что для обеспечения электроду необходимых свойств в составе покрытия должны присутствовать определенные компоненты.

Важная роль отводится шлакообразующим веществам, например, мелу, мрамору, благодаря которым обеспечивается высокая защита от негативного воздействия со стороны азота и кислорода, вред которых заключается в воздействии окислительными процессами. Избавить же расплавленный металл от кислорода можно посредством таких веществ, как ферросплавы титана, марганца, алюминия и кремния. Последние представляют группу раскисляющих веществ, за счет чего и обеспечивается требуемый результат.

Для создания защитной газовой среды используют специальные газообразующие компоненты, наиболее яркими представителями которых являются древесная мука и декстрин. Задачу по приданию шву исключительных характеристик в плане устойчивости к износу, не подверженности влиянию коррозии, решают при помощи введения в состав специальных легирующих добавок.

Список этих компонентов достаточно велик, поэтому мы приведем лишь некоторые из них: хром, титан, никель, ванадий и пр. Группу стабилизирующих веществ образуют калий, натрий и кальций. Основной их эффект заключается в обеспечении ионизации сварочной дуги. Для создания надежной связи между каждым компонентом покрытия и стержнем электрода необходимо применять специальные связующие вещества, в качестве которых чаще всего используется силикатный клей.

Маркировка электродов для сварки и требования к ним

Классификация электродов подразумевает их разделение на два типа:

- плавящиеся;

- неплавящиеся.

Первая группа включает себя изделия, изготавливаемые на основе таких материалов, как сталь, медь, чугун и бронза. Отличительной особенностью является наличие дополнительного покрытия. Особую группу образуют плавящиеся непокрытые элементы, однако наибольшее распространение они получили в качестве проволоки для сварки конструкций, осуществляемой в среде защитных газов. К категории неплавящейся разновидности электродов для сварки следует отнести изделия, создаваемые на основе таких материалов, как вольфрам, торий и лантан.

Отличительной особенностью является наличие дополнительного покрытия. Особую группу образуют плавящиеся непокрытые элементы, однако наибольшее распространение они получили в качестве проволоки для сварки конструкций, осуществляемой в среде защитных газов. К категории неплавящейся разновидности электродов для сварки следует отнести изделия, создаваемые на основе таких материалов, как вольфрам, торий и лантан.

Еще одним признаком классификации электродов для сварки может выступать тип покрытия. Изделия, у которых в маркировке присутствует буква А, относятся к классу изделий с кислым покрытием. Подобные электроды нежелательно применять для сварки, осуществляемой для соединения сталей, характеризующихся высокой концентрацией углерода и серы. Если говорить о пространственном положении, то здесь нет никаких ограничений. Исключением здесь является размещение по вертикали, когда электрод подносится сверху вниз. Наиболее часто обнаруживаемые дефекты — появление сильных брызг и риск растрескивания шва.

Для обозначения базового покрытия применяется буква Б. Электроды для сварки с подобной маркировкой не должны применяться для сварки в вертикальном положении. Это же касается и тех изделий, которые имеют рутиловое покрытие, на которое указывает буква Р. Если маркировка содержит букву Ц, то это является подсказкой об использовании целлюлозного покрытия. Подобные электроды сохраняют свои эксплуатационные характеристики в любом положении.

Если говорить об их минусах, то сюда следует отнести образование сильных брызг и риск перегрева, из-за чего они требуют особого внимания во время работы. Последнюю группу электродов образуют изделия с маркировкой АЦ и РБ. Они представляют собой комбинированный вариант, к которому прибегают для соединения трубопроводов и конструкций различного назначения. Работая с ними, следует помнить о том, что их недопустимо размещать в потолочном положении.

Познакомившись с особенностями этих элементов и их конструкцией, можно перейти к требованиям, которым они должны соответствовать. Скажем, для любого электрода для сварки важно создавать благоприятные условия, при которых дуга будет стабильно гореть, что в свою очередь обеспечит равномерное плавление металла. Вдобавок к этому создаваемый шов должен удовлетворять требованию по своему химическому составу. Последний может предусматривать различные составные компоненты, что определяется условиями эксплуатации детали и составом металлоизделий, которые необходимо соединять.

Скажем, для любого электрода для сварки важно создавать благоприятные условия, при которых дуга будет стабильно гореть, что в свою очередь обеспечит равномерное плавление металла. Вдобавок к этому создаваемый шов должен удовлетворять требованию по своему химическому составу. Последний может предусматривать различные составные компоненты, что определяется условиями эксплуатации детали и составом металлоизделий, которые необходимо соединять.

Расшифровка маркировки электродов для сварки

Настала пора познакомиться более подробно с тем, какую же информацию скрывает маркировка электродов для сварки. Она всегда начинается с символов, которые соответствуют типу, содержащему подсказку о предельной нагрузке. Скажем, Э46 говорит о том, что для свариваемых деталей максимальная нагрузка составляет 46 кг/мм2. За ней уже идет марка, сообщающая о предприятии-изготовителе, а после нее приводятся сведения о толщине и назначении:

За ней уже идет марка, сообщающая о предприятии-изготовителе, а после нее приводятся сведения о толщине и назначении:

- наличие в маркировке буквы У указывает на то, что рассматриваемый электрод подходит для сваривания изделий, изготовленных на основе низколегированных и углеродистых сталей;

- маркировка, которая содержит букву Л, говорит о том, что эти электроды могут применяться для соединения легированных конструкционных сплавов;

- если стоит задача по соединению конструкций, выполненных на основе теплоустойчивых или высоколегированных сталей, применяемый для сварки электрод должен иметь обозначения Т и В;

- качественно выполнить наплавку слоя, который должен обладать исключительными свойствами, можно при условии, что используемый электрод имеет маркировку в виде буквы Н.

Толщина, диаметр, ток

Также в маркировке дается подсказка о толщине покрытия, для чего в ней предусмотрены следующие обозначения:

- М — означает тонкое покрытие;

- С — среднее покрытие;

- Д — ему соответствует толстое покрытие;

- Г — указывает на наличие покрытия максимальной толщины.

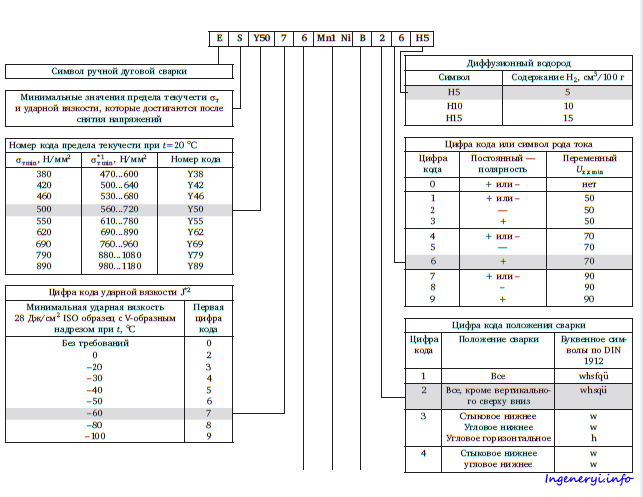

Далее в маркировке приводится информация о диаметре. Иногда она может не содержать численных обозначений, эта информация может приводиться лишь в виде значка. В этом случае необходимо сделать вывод о том, что необходимые данные приведены на печати. Следующими символами выступают индекс и его значение, по которому можно понять характеристику металла. Речь идет о таких свойствах, как относительное удлинение, ударная вязкость и сопротивление разрыву. Для получения более точной информации об этих параметрах необходимо обратиться к ГОСТ 9467–75.

В самом конце содержится информация о типе покрытия, о котором шла речь выше. По последним двум цифрам можно понять, какое пространственное положение предусмотрено для электрода конкретной марки и какой рекомендуемый показатель должен иметь рабочий ток.

Если там присутствует цифра 1, то выбираемый электрод подходит для работы в любом положении. 2 указывает на отсутствие ограничений за исключением положения сверху-вниз.

Иногда предпоследней идет цифра 3, что позволяет говорить о том, что этот электрод запрещается размещать в потолочной ориентации. Присутствие цифры 4 указывает на то, что изделие предназначено для выполнения нижних швов, а также нижних в «лодочку».

Последняя цифра, которая сообщает о рекомендованном токе, может предусматривать следующие показатели:

- 1, 4, 7 — указывает на отсутствие ограничений;

- 2, 5, 8 — распространяется на токи с прямой и остальными видами полярности;

- 3, 6, 9 — предусматривает, что ток должен иметь обратную полярность.

Заключение

Выполнение сварочных работ невозможно без использования такого важного расходного материала, как электроды. При этом нельзя преуменьшать его значение, поскольку от правильного выбора зависит качество соединения обрабатываемых поверхностей. Наличие различных маркировок электродов уже позволяет говорить о том, что они имеют различное назначение. По этой причине важно иметь представление о том, что означает та или иная маркировка. Зная о подобных обозначениях, можно легко понять, какой именно электрод подходит для сварочных работ и сделать верный выбор.

По этой причине важно иметь представление о том, что означает та или иная маркировка. Зная о подобных обозначениях, можно легко понять, какой именно электрод подходит для сварочных работ и сделать верный выбор.

- Автор: Николай Иванович Матвеев

- Распечатать

Оцените статью:

(5 голосов, среднее: 4.2 из 5)

Поделитесь с друзьями!

Общие процессы дуговой сварки | EDT Судебная инженерия и консалтинг

Сварка — это производственный процесс, при котором две или более деталей сплавляются друг с другом с помощью тепла, давления или того и другого, образуя соединение по мере охлаждения деталей. Хотя можно сваривать материалы, отличные от металла (например, пластмассы), этот процесс чаще всего связан с соединением металлических деталей. Дуговая сварка — это форма сварки, при которой электрическая дуга используется для выработки тепла, необходимого для нагревания свариваемых материалов до их температуры плавления и соединения — в большинстве случаев с добавлением присадочного материала, имеющего свойства, сравнимые со свойствами соединяемых материалов (стальные присадочные материалы). используются для соединения стальных изделий, алюминиевый наполнитель для алюминия и т. д.). В рамках данного обсуждения мы сосредоточимся на дуговой сварке металлов и процессах, наиболее часто используемых для создания предметов, с которыми мы сталкиваемся ежедневно.

используются для соединения стальных изделий, алюминиевый наполнитель для алюминия и т. д.). В рамках данного обсуждения мы сосредоточимся на дуговой сварке металлов и процессах, наиболее часто используемых для создания предметов, с которыми мы сталкиваемся ежедневно.

Американское общество сварщиков (AWS) имеет стандартные сокращения и определения для многих сварочных процессов. Однако у этих процессов есть более распространенные полевые или промышленные названия, которые мы также будем использовать в этом обсуждении. Ниже приведены процессы сварки, которые мы рассмотрим:

Обозначение Американского общества сварщиков (AWS) Общепринятое или промышленное название (я)

GMAW (дуговая сварка металлическим газом) = сварка MIG (металл в инертном газе)

GTAW (дуговая сварка вольфрамовым электродом) = Сварка TIG (вольфрам в среде инертного газа)

SMAW (дуговая сварка защищенным металлом) = дуговая сварка или сварка электродом

Процесс сварки MIG:

Сварка MIG (сокращение от Metal Inert Gas) является одним из наиболее распространенных сварочных процессов, используемых сегодня, MIG используется в различных областях. Проще говоря, сварка MIG характеризуется подачей проволочного электрода под напряжением в «лужу» расплавленного металла, образующую сварной шов. Чистота этой лужи/стыка расплавленного металла поддерживается путем окружения ее инертным (нереактивным) «защитным» газом, чаще всего двуокисью углерода, аргоном или их смесью. Присутствие этого защитного газа предотвращает реакцию расплавленного металла и наполнителя с кислородом, влагой и другими реактивными переносимыми по воздуху загрязнителями (и загрязнение ими). Процесс MIG можно адаптировать для использования с тонкими или толстыми металлами, изменяя напряжение дуги и скорость, с которой проволока подается в сварочную ванну. Нетрудно найти примеры изделий, сваренных методом MIG, в нашей повседневной жизни. MIG часто используется в автомобилестроении для соединения компонентов рамы автомобиля, выхлопных труб, каркасов сидений, преобразователей крутящего момента и других различных компонентов. Сварку MIG также можно найти на оборудовании для игровых площадок, поручнях, велосипедах и других устройствах, где секции стальных труб соединяются вместе.

Проще говоря, сварка MIG характеризуется подачей проволочного электрода под напряжением в «лужу» расплавленного металла, образующую сварной шов. Чистота этой лужи/стыка расплавленного металла поддерживается путем окружения ее инертным (нереактивным) «защитным» газом, чаще всего двуокисью углерода, аргоном или их смесью. Присутствие этого защитного газа предотвращает реакцию расплавленного металла и наполнителя с кислородом, влагой и другими реактивными переносимыми по воздуху загрязнителями (и загрязнение ими). Процесс MIG можно адаптировать для использования с тонкими или толстыми металлами, изменяя напряжение дуги и скорость, с которой проволока подается в сварочную ванну. Нетрудно найти примеры изделий, сваренных методом MIG, в нашей повседневной жизни. MIG часто используется в автомобилестроении для соединения компонентов рамы автомобиля, выхлопных труб, каркасов сидений, преобразователей крутящего момента и других различных компонентов. Сварку MIG также можно найти на оборудовании для игровых площадок, поручнях, велосипедах и других устройствах, где секции стальных труб соединяются вместе.

Сварка MIG на стали:

Сварка MIG также подходит для использования на изделиях, изготовленных из алюминия, таких как алюминиевые лодки, трейлеры и других различных устройствах. В то время как для сварки MIG стали часто используются большие катушки проволоки весом 10-30 фунтов, алюминиевой проволоке не хватает жесткости стальной проволоки. Таким образом, алюминиевую проволоку нельзя протолкнуть от источника сварочного тока (там, где обычно находится катушка) к рабочей зоне без изгиба или защемления до того, как она достигнет сварочной горелки. Из-за этого сварщики алюминия часто используют шпульный пистолет, сварочную горелку/наконечник, в котором небольшие (обычно 1 фунт) катушки с проволокой находятся в насадке, а не в источнике сварочного тока (также известном как сварочный аппарат), требуя, чтобы проволока проталкивать только на несколько дюймов, а не на несколько футов, как обычно, от катушки до сварочной ванны. Для крупносерийного производства, когда использование алюминиевых катушек меньшего размера нецелесообразно, используется система «тяни-толкай», в которой используется сварочная горелка с моторизованным механизмом подачи, который протягивает проволоку через провод сварочной горелки и подает проволоку из сварщик (аппарат/источник энергии, а не человек) к сварочной ванне. В целом, сварка MIG предпочтительна из-за высокой производительности и простоты использования. Что касается ограничений сварки MIG, то тот факт, что она использует защитный газ, делает ее уязвимой к загрязнению сварного шва в ветреной среде, когда защитный газ может уноситься ветром из сварочной ванны, что приводит к образованию пористых, загрязненных сварных швов. которые могут не соответствовать требованиям их предполагаемого применения. Учитывая это ограничение процесса, процесс сварки MIG хорошо подходит для использования в заводских/производственных сварочных условиях, где климатические условия более или менее контролируются.

В целом, сварка MIG предпочтительна из-за высокой производительности и простоты использования. Что касается ограничений сварки MIG, то тот факт, что она использует защитный газ, делает ее уязвимой к загрязнению сварного шва в ветреной среде, когда защитный газ может уноситься ветром из сварочной ванны, что приводит к образованию пористых, загрязненных сварных швов. которые могут не соответствовать требованиям их предполагаемого применения. Учитывая это ограничение процесса, процесс сварки MIG хорошо подходит для использования в заводских/производственных сварочных условиях, где климатические условия более или менее контролируются.

Процесс дуговой сварки

Самым старым и наиболее распространенным процессом дуговой сварки является «стержневая» сварка, также называемая SMAW (сокращение от «Дуговая сварка защищенным металлом»). В этом процессе используется металлический сварочный электрод с флюсовым покрытием, также известный как сварочная «палка» или стержень. Флюсовое покрытие сварочного стержня служит защитным газом, используемым в процессе сварки MIG, защищая сварной шов от загрязнения. Флюсовые покрытия также могут влиять на скорость охлаждения сварочной ванны, тем самым влияя на окончательную прочность сварного шва. Состав флюсового покрытия также может влиять на пригодность сварочного электрода для использования в различных положениях (потолочном, вертикальном и т. д.). Несмотря на то, что он служит аналогичной цели защиты/экранирования сварного шва, флюс не рассеивается, как защитный газ для процесса MIG. Вместо этого флюс часто оставляет корку или «шлак» на сварном шве, который необходимо сколоть, чтобы открыть сварной шов.

Флюсовые покрытия также могут влиять на скорость охлаждения сварочной ванны, тем самым влияя на окончательную прочность сварного шва. Состав флюсового покрытия также может влиять на пригодность сварочного электрода для использования в различных положениях (потолочном, вертикальном и т. д.). Несмотря на то, что он служит аналогичной цели защиты/экранирования сварного шва, флюс не рассеивается, как защитный газ для процесса MIG. Вместо этого флюс часто оставляет корку или «шлак» на сварном шве, который необходимо сколоть, чтобы открыть сварной шов.

Внешний вид сварного шва, отслоение шлака

Сварной шов, отколотый шлак

В дополнение к образованию шлака на сварных швах, этот процесс также имеет тенденцию к образованию большего количества дыма/дыма и брызг (разбрызгивания материала), чем процесс MIG, что делает его несколько менее желательным для использования внутри помещений — при этом стабильность процесса SMAW делает его отличным выбором для сварки на открытом воздухе, например, для сварки конструкционной стали, а также для ремонта в полевых условиях сельскохозяйственного, строительного, горнодобывающего и погрузочно-разгрузочного оборудования. . Сварочные электроды (или «стержни», как их обычно называют) для процесса SMAW доступны в различных составах, что делает их подходящими для конкретных задач. Для этого процесса после того, как электрическая дуга установится или «зажжется» (считается, что процесс напоминает зажигание спички), сварочный электрод вручную подается в сварочную ванну сварщиком (человеком, а не машиной/источником питания). . Это отличается от сварки MIG, где скорость подачи проволоки/электрода предварительно устанавливается до начала сварки в соответствии с потребностями формируемого соединения. Подобно сварке MIG, где диаметр проволоки/электрода может варьироваться в соответствии с потребностями конкретного соединения, при сварке электродом для этой цели используются электроды разного диаметра. Что касается настройки процесса TIG/SMAW для различной толщины металла, электрический ток изменяется (увеличивается для более толстых металлов/более крупных электродов), а не изменяется напряжение, как при сварке MIG.

. Сварочные электроды (или «стержни», как их обычно называют) для процесса SMAW доступны в различных составах, что делает их подходящими для конкретных задач. Для этого процесса после того, как электрическая дуга установится или «зажжется» (считается, что процесс напоминает зажигание спички), сварочный электрод вручную подается в сварочную ванну сварщиком (человеком, а не машиной/источником питания). . Это отличается от сварки MIG, где скорость подачи проволоки/электрода предварительно устанавливается до начала сварки в соответствии с потребностями формируемого соединения. Подобно сварке MIG, где диаметр проволоки/электрода может варьироваться в соответствии с потребностями конкретного соединения, при сварке электродом для этой цели используются электроды разного диаметра. Что касается настройки процесса TIG/SMAW для различной толщины металла, электрический ток изменяется (увеличивается для более толстых металлов/более крупных электродов), а не изменяется напряжение, как при сварке MIG. В этом случае источники питания для сварки MIG нельзя легко заменить источниками питания, используемыми для сварки электродами. Как правило, процесс сварки SMAW/Stick сварки предпочтительнее при сварке в ветреную погоду или на открытом воздухе, а также в других местах, где нецелесообразно перемещать сварочный аппарат MIG к месту, где завершается сварка. Помимо работы в ветреную погоду, сварку электродом можно выполнять и под водой. Еще одна желательная черта дуговой сварки — простота оборудования. По сравнению со сварочным аппаратом MIG, для которого требуются механизмы для управления подачей проволоки и защитного газа, а также источник питания для создания дуги, сварочному аппарату для дуговой сварки требуется только источник питания. В этом случае первоначальная стоимость оборудования, как правило, ниже. В то время как сварка MIG обычно происходит в пределах нескольких футов от сварочного аппарата/источника питания, нередко сварка электродом выполняется на расстоянии 50-100 футов от источника питания.

В этом случае источники питания для сварки MIG нельзя легко заменить источниками питания, используемыми для сварки электродами. Как правило, процесс сварки SMAW/Stick сварки предпочтительнее при сварке в ветреную погоду или на открытом воздухе, а также в других местах, где нецелесообразно перемещать сварочный аппарат MIG к месту, где завершается сварка. Помимо работы в ветреную погоду, сварку электродом можно выполнять и под водой. Еще одна желательная черта дуговой сварки — простота оборудования. По сравнению со сварочным аппаратом MIG, для которого требуются механизмы для управления подачей проволоки и защитного газа, а также источник питания для создания дуги, сварочному аппарату для дуговой сварки требуется только источник питания. В этом случае первоначальная стоимость оборудования, как правило, ниже. В то время как сварка MIG обычно происходит в пределах нескольких футов от сварочного аппарата/источника питания, нередко сварка электродом выполняется на расстоянии 50-100 футов от источника питания. Это особенно полезно при работе со стальными конструкциями, когда сварщик (человек) должен перемещаться между различными и часто возвышенными местами, где было бы нецелесообразно перемещать оборудование для сварки MIG из одного места в другое. Хотя это может быть не самый предпочтительный метод для некоторых применений, сварка электродами существует уже очень давно и, вероятно, останется наиболее распространенным типом сварки, учитывая низкую стоимость и универсальность процесса.

Это особенно полезно при работе со стальными конструкциями, когда сварщик (человек) должен перемещаться между различными и часто возвышенными местами, где было бы нецелесообразно перемещать оборудование для сварки MIG из одного места в другое. Хотя это может быть не самый предпочтительный метод для некоторых применений, сварка электродами существует уже очень давно и, вероятно, останется наиболее распространенным типом сварки, учитывая низкую стоимость и универсальность процесса.

Сварка ВИГ

Еще одним процессом дуговой сварки, часто используемым для соединения металлических компонентов, является процесс ВИГ (вольфрам в инертном газе). В то время как в этом процессе используются источники питания, аналогичные тем, которые используются для сварки электродом, в TIG также используется защитный газ, как и при сварке MIG. Чистый аргон является наиболее распространенным защитным газом для процесса TIG, а гелий обычно используется в тех случаях, когда требуется дополнительное проплавление сварного шва. В то время как сварочное оборудование MIG контролирует подачу защитного газа и присадочного металла в сварочную ванну, сварка TIG полагается на то, что оператор контролирует подачу присадочного металла (прутка, часто диаметром от 1/16 до 1/8 дюйма) в сварочную ванну. сварочной ванны, управляя горелкой другой рукой и во многих случаях используя одну ногу для запуска/остановки дуги и регулировки сварочного тока. Процесс TIG аналогичен газовой сварке, когда кислородно-ацетиленовая горелка нагревает область сварки, образуя ванну (расплавленную область) одной рукой, а другой подает присадочный стержень. Тем не менее, TIG использует электрическую дугу, проходящую между вольфрамовым электродом и заготовкой, для выработки тепла, необходимого для образования сварочной ванны, а не пламени или дуги с меньшими ограничениями, и, как таковая, способна обеспечить очень точный и локальный нагрев сварного шва. материалы. В этом случае TIG создает меньшую ЗТВ (зону термического влияния) по сравнению с другими процессами сварки, тем самым сводя к минимуму неблагоприятное воздействие на свариваемые материалы.

В то время как сварочное оборудование MIG контролирует подачу защитного газа и присадочного металла в сварочную ванну, сварка TIG полагается на то, что оператор контролирует подачу присадочного металла (прутка, часто диаметром от 1/16 до 1/8 дюйма) в сварочную ванну. сварочной ванны, управляя горелкой другой рукой и во многих случаях используя одну ногу для запуска/остановки дуги и регулировки сварочного тока. Процесс TIG аналогичен газовой сварке, когда кислородно-ацетиленовая горелка нагревает область сварки, образуя ванну (расплавленную область) одной рукой, а другой подает присадочный стержень. Тем не менее, TIG использует электрическую дугу, проходящую между вольфрамовым электродом и заготовкой, для выработки тепла, необходимого для образования сварочной ванны, а не пламени или дуги с меньшими ограничениями, и, как таковая, способна обеспечить очень точный и локальный нагрев сварного шва. материалы. В этом случае TIG создает меньшую ЗТВ (зону термического влияния) по сравнению с другими процессами сварки, тем самым сводя к минимуму неблагоприятное воздействие на свариваемые материалы. Еще одна область, в которой процесс TIG отличается от сварки MIG и дуговой сварки, касается управления током дуги. Хотя для завершения сварки TIG можно использовать фиксированный ток, сварщик TIG (аппарат) часто использует ножную педаль, которая позволяет сварщику (человеку) увеличивать и уменьшать ток в соответствии с потребностями сварки. сварной шов. Используя защитный газ и стабильную и точную дугу, процесс TIG обеспечивает чистое сварное соединение без брызг и шлака. При выполнении квалифицированным сварщиком процесс TIG позволяет получить очень эстетичное сварное соединение по сравнению с другими процессами.

Еще одна область, в которой процесс TIG отличается от сварки MIG и дуговой сварки, касается управления током дуги. Хотя для завершения сварки TIG можно использовать фиксированный ток, сварщик TIG (аппарат) часто использует ножную педаль, которая позволяет сварщику (человеку) увеличивать и уменьшать ток в соответствии с потребностями сварки. сварной шов. Используя защитный газ и стабильную и точную дугу, процесс TIG обеспечивает чистое сварное соединение без брызг и шлака. При выполнении квалифицированным сварщиком процесс TIG позволяет получить очень эстетичное сварное соединение по сравнению с другими процессами.

Сварное соединение ВИГ – сталь

Сварное соединение ВИГ – алюминий

Таким образом, процесс ВИГ сложен в освоении, он требует использования хорошо очищенных и плотно подогнанных материалов, а также намного медленнее, чем другие популярные процессы сварки . Таким образом, использование сварки TIG для соединения изделий также обходится дороже, чем альтернативные процессы — в этом случае сварка TIG зарезервирована для критических применений, когда другие процессы не подходят, или для тех, где конечный пользователь готов платить дополнительно за более высокое качество. визуально привлекательный конечный продукт.

визуально привлекательный конечный продукт.

Хотя мы обсудили здесь несколько распространенных процессов дуговой сварки, мир сварки огромен и состоит из множества инновационных и увлекательных процессов соединения материалов. Процессы, которые мы здесь обсуждали, используются многими и доступны для всех, от любителей до высококвалифицированных мастеров. Независимо от того, какой процесс дуговой сварки выбран для данного применения, все вышеизложенное подвержено влиянию большого количества переменных. Таким образом, недостатки сварки и отказы могут принимать различные формы: некоторые из них легко заметить, в то время как другие менее заметны и требуют использования более продвинутых методов. Это то, что мы с нетерпением ждем, чтобы обсудить более подробно в следующем посте.

Об авторе

Chris S. Spies, P.E. работает инженером-консультантом в нашем офисе в Канзас-Сити, штат Миссури. Г-н Спайс предоставляет консультационные услуги в области анализа систем транспортных средств, анализа отказов механических систем и компонентов, а также анализа отказов промышленного/коммерческого оборудования. Вы можете связаться с Крисом по вопросам, связанным с судебной экспертизой, по адресу [email protected] или (913) 859-9580

Вы можете связаться с Крисом по вопросам, связанным с судебной экспертизой, по адресу [email protected] или (913) 859-9580

. Узнайте о том, как EDT Forensic Engineering & Consulting подходит к причине повреждения и судебно-медицинской экспертизе, назначив файл сегодня.

Теги:

- Судебная экспертиза

- инженер-механик

- Автомобилестроение

Вернуться к блогу

Какой процесс дуговой сварки наиболее эффективен?

На этот вопрос можно ответить очень быстро. Дуговая сварка металлическим газом (GMAW) и дуговая сварка под флюсом (SAW) могут иметь эффективность наплавки 98-99%. Однако вопрос немного сложнее, поскольку, когда мы говорим об эффективности, нас интересует не только эффективность наплавки (какая часть электрода становится металлом сварного шва). Что нас волнует, так это то, как быстро мы можем нанести наплавленный металл.

Из-за этого ответ на этот вопрос «это зависит». Это зависит от приложения и его требований.

Это зависит от приложения и его требований.

Сначала рассмотрим строго эффективность наплавки различных типов электродов:

SMAW (стержневые) – 60 – 65 %

FCAW-G (порошковая проволока в газовой защите) – 82 – 8 %

FCAW-SS (самозащитная порошковая проволока) – 75 – 85 %

GMAW (миг) – 92 – 99 %

SAW (подводная дуга) – 99 % (без учета флюса)

MCAW (металлосердечник) – 94–98 %

GTAW (тиг) – 94–97 % С первого взгляда можно предположить, что SMAW самый худший по КПД. Это относится и к эффективности его осаждения. Из каждого фунта стержневого электрода, который вы покупаете, только около двух третей его становятся металлом сварного шва. Остальное сплошные потери и шлак. Кроме того, SMAW — это настоящий ручной процесс, что означает отсутствие автоматической подачи электрода. Это делает SMAW очень неэффективным процессом. Однако бывают случаи, когда возможность быстрой смены типа и диаметра электрода может повысить эффективность. SMAW, как правило, наиболее эффективен при техническом обслуживании и в некоторых случаях на открытом воздухе, когда становится трудно носить с собой баллоны с газом и/или переносные механизмы подачи проволоки.

Это делает SMAW очень неэффективным процессом. Однако бывают случаи, когда возможность быстрой смены типа и диаметра электрода может повысить эффективность. SMAW, как правило, наиболее эффективен при техническом обслуживании и в некоторых случаях на открытом воздухе, когда становится трудно носить с собой баллоны с газом и/или переносные механизмы подачи проволоки.

Дуговая сварка в защитном металле имеет очень низкую эффективность электрода, но это очень универсальный процесс, который пригодится, когда требуется гибкость.

GMAW и MCAW кажутся лучшими, и они работают до тех пор, пока мы свариваем в плоском или горизонтальном положении для угловых швов или в плоском положении для разделки канавок. При скорости наплавки, превышающей 15 фунтов в час, с проволокой диаметром 1/16 дюйма, этот процесс чрезвычайно эффективен. Однако, если вы вытащите его из положения и сварите вертикально вверх или над головой, вы будете вынуждены уменьшить скорость наплавки до значения, близкого к 5 фунтам в час.

Дуговая сварка металлическим газом является наиболее популярным процессом дуговой сварки на производственных предприятиях. Высокая эффективность электрода и способность наносить металл с высокой скоростью делают этот процесс очень привлекательным для высокопроизводительных сред.

FCAW может помочь вне позиции. Если вы затем переключитесь на FCAW, когда ваша работа требует, чтобы вы двигались вертикально вверх или над головой, вы можете получить скорость осаждения около 10 фунтов в час с правильным электродом. Существуют тросы FCAW, специально предназначенные для выхода из положения. Хотя эффективность этого типа электрода может составлять всего 75 % для самозащитной сварки FCAW, он может быть наиболее эффективным при сварке в нерабочем положении. Очистка шлака, особенно когда мы делаем несколько проходов, может занять очень много времени. Тем не менее, этот процесс может удвоить скорость наплавки GMAW в нерабочем положении, его легче выполнять сварщику, и он может сократить дорогостоящие доработки.

SAW имеет самую высокую эффективность электрода и будет наиболее эффективной в длинных, плоских, прямых соединениях. Это также чрезвычайно полезно при кольцевых сварных швах разделки кромок, которые выполняются в сосудах под давлением. SAW также является предпочтительным процессом для наплавки прокатных валков и других видов непрерывной сварки при применении наплавки. Однако с SAW вы ограничены плоскими и горизонтальными положениями.

Дуговая сварка под флюсом позволяет наплавлять металл со скоростью более 20 фунтов в час с помощью одного электрода. Однако он ограничен только плоским и горизонтальным положениями.

GTAW очень эффективен, но, как вы, наверное, уже знаете, может быть мучительно медленным.

Всегда имейте в виду, что самый экономичный процесс – это тот, который имеет наименьшую стоимость фута сварного соединения. Таким образом, эффективность электрода — это только одна составляющая. Другими факторами, влияющими на стоимость фута сварного шва, являются:

- Стоимость электрода

- Стоимость труда/времени на сварку, включая удаление шлака (если есть)

- Доработка (некоторые процессы более восприимчивы к несплошностям и дефектам сварки)

- Требуется подготовка шва (т.

Можно использовать и переменный ток, но для этого потребуется сварочный трансформатор.

Можно использовать и переменный ток, но для этого потребуется сварочный трансформатор. К этим компонентам причисляют некоторые минералы и руды, например, гранит.

К этим компонентам причисляют некоторые минералы и руды, например, гранит. Среди таких веществ выделяют декстрин, слюду и многие другие.

Среди таких веществ выделяют декстрин, слюду и многие другие. Типы

Типы