Термообработка подшипников: Термическая обработка деталей подшипников из сталей

Содержание

Термическая обработка деталей подшипников из сталей

типа ШХ (ШХ15, ШХ15СГ, ШХ20СГ)

Предварительная термическая обработка

поковок – смягчающий сфероидизирующий

отжиг, при котором обеспечивается

растворение определенной части карбидной

фазы в аустените и образование зернистого

перлита. Сталь со структурой зернистого

перлита обеспечивает хорошую

производительность резания и качество

обрабатываемой поверхности при обработке

заготовок на станках–автоматах.

Однородный мелкозернистый перлит

является оптимальной исходной структурой

для последующей закалки, т.к. глобулярная

форма и равномерное распределение

карбидов наилучшим образом соответствует

оптимальному по прочности и вязкости

структурному состоянию стали после

закалки (мелкие карбидные глобули

равномерно распределенные в мартенсите).

Твердость после отжига сталей ШХ15, ШХ4

находится в пределах НВ179-207, а сталей

ШХ15СГ и ШХ20СГ НВ 179-217.

Готовые детали подшипников

подвергают ступенчатой или изотермической

закалке от 850–900 °С. Выбор такой температуры

Выбор такой температуры

нагрева обусловлен, с одной стороны,

необходимостью растворить карбиды

хрома в аустените, а с другой – не

допустить чрезмерного роста зерна

аустенита. Кроме того, повышение

температуры закалки приводит к

существенному снижению мартенситной

точки Мн

и, как следствие этого, к образованию

остаточного аустенита, что для

подшипниковых сталей нежелательно.

В настоящее время применяется

как закалка в одном охладителе, так и

ступенчатая или изотермическая закалка

с выдержкой в области образования

нижнего бейнита при 210–240 °C.

Для марганецсодержащих сталей

изотермическую закалку не применяют

из-за чрезмерно высокой устойчивости

переохлажденного аустенита в бейнитной

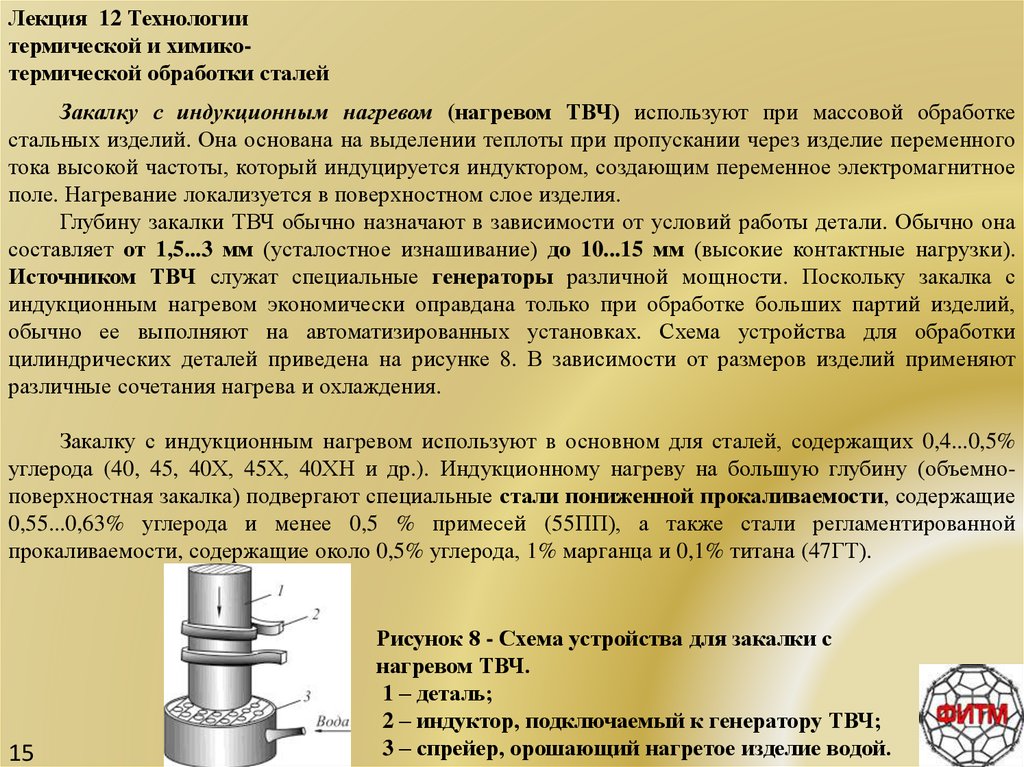

области. Весьма перспективно применение

для закалки деталей подшипников

индукционного нагрева. Это увеличивает

производительность и экономичность

термических агрегатов, а также позволяет

получить полностью закаленный

поверхностный слой с сохранением высокой

вязкости сердцевины. Твердость поверхности

Твердость поверхности

при любом способе закалки должна быть

на уровне HRC

60–66.

Окончательной операцией

термической обработки подшипниковых

сталей является низкотемпературный

отпуск, цель которого уменьшение

закалочных напряжений. Благодаря ему

достигается повышение вязкости (за счет

уменьшения тетрагональности мартенсита

и внутренних напряжений), размерная и

структурная стабильность деталей.

Отпуск деталей подшипников из стали

ШХ15 осуществляют при 150–165 ºС, а из сталей

ШХ15СГ и ШХ20СГ – при 165–175 ºС. После

окончательной термообработки твердость

колец и роликов из стали ШХ15 должна быть

в пределах HRC

61–65, а из стали ШХ15СГ – в пределах HRC

60–64. Микроструктура представляет собой

скрытокристаллический мартенсит отпуска

и равномерно распределенные глобулярные

избыточные карбиды хрома. Содержание

остаточного аустенита должно быть

минимальным.

1. Каковы условия работы деталей

подшипников?

2. Какие требования предъявляются к

подшипниковым сталям?

3. С какой целью проводят

С какой целью проводят

рафинирующие переплавы при производстве

подшипниковых сталей?

4. Как классифицируются подшипниковые

стали?

5. Каковы принципы легирования, роль

легирующих элементов и области применения

подшипниковых сталей общего назначения?

6. Какие стали применяются

в качестве материала для изготовления

теплостойких и коррозионностойких

подшипников? Каковы принципы их

легирования и термообработка?

7. Какой предварительной и окончательной

термообработке подвергаются детали

подшипников из сталей типа ШХ?

Подшипниковые стали

Сталь подшипниковая нужна для изготовления колец, шариков и роликов подшипников качения. Для подшипников качения требуется сталь, имеющая высокую твердость, износостойкость и сопротивляемость контактной усталости. К таким требованиям подходит высокоуглеродистая хромистая сталь высокого качества, чистая по неметаллическим включениям и карбидной неоднородности.

Сталь подшипниковую изготовляют из марок ШХ4, ШХ15, ШХ15СГ и ШХ20СГ.

Хром увеличивает твердость и износостойкость стали и обеспечивает необходимую прокаливаемость. Легирование кремнием и марганцем проводят для повышения прокаливаемости и применяют для сталей, которые используются для изготовления крупногабаритных подшипников (с толщиной стенки более 10 мм).

Сопротивление контактной усталости напрямую зависит от наличия различных металлургических дефектов (сульфидных и оксидных включений, пористости и др.), которые, попадая на рабочую поверхность, служат концентраторами напряжений, вызывая преждевременное разрушение стали от усталости. Не менее вредными факторами, способствующими преждевременному разрушению стали, являются карбидная ликвация и структурная полосчатость.

Сталь отожженная горячекатаная, калиброванная и сталь со специальной отделкой поверхности в состоянии поставки должны иметь твердость: 179-207 НВ – для марки ШХ15; 179-217 НВ – для марок ШХ15СГ и ШХ20СГ.

Сталь подшипниковую изготовляют в виде прутков, груб, проволоки. После смягчающего сфероидизирующего отжига она получает структуру мелкозернистого перлита, что обеспечивает удовлетворительную обрабатываемость резанием и хорошую пластичность при холодной штамповке шариков или роликов.

Термообработка деталей подшипника состоит из закалки и низкого отпуска. Механические свойства сталей марок ШХ15 и ШХ15СГ для шарико- и роликоподшипников после закалки и низкого отпуска приведены в таблице.

Таблица

|

НДС

|

Для стали марки ШХ15

|

Для стали марки ШХ15СГ

| ||||

|

Предел

прочности при изгибе, МПа

|

Предел выносливости при изгибе, МПа

|

Ударная

вязкость,

Дж/см2

|

Предел

прочности при изгибе, МПа

|

Предел выносливости при изгибе, МПа

|

Ударная

вязкость,

Дж/см2

| |

|

50-60

|

3139-3237

|

628

|

35-40

|

3139-3237

|

638

|

40-45

|

|

61-62

|

2649-2747

|

716

|

25-40

|

2845-2943

|

657

|

30-35

|

|

63-64

|

2452-2551

|

647

|

20-25

|

2649-2747

|

696

|

25-30

|

Перспективным является применение индукционного нагрева для закалки деталей подшипников качения, что дает возможность получить твердый поверхностный слой с сохранением вязкой сердцевины. Так разработан и внедрен в массовое производство процесс объемно-поверхностной закалки колец тяжело нагруженных подшипников для букс железнодорожных вагонов из стали марки ШХ4 с ограниченной прокаливаемостью. И хотя в этом случае закаливаемые кольца подшипника нагреваются индукционным способом насквозь (толщина колец 12–20 мм), из-за ограниченной прокаливаемости стали марки ШХ4 образуется закаленный слой со структурой мартенсита толщиной всего 2,5–3,5 мм (61-64 НRС). Сердцевина кольца остается более мягкой (36– 42 НRС) и вязкой, имея при этом структуру троостита и сорбита. Кольца подшипников после такой ТО характеризуются высокими показателями конструктивной прочности.

Так разработан и внедрен в массовое производство процесс объемно-поверхностной закалки колец тяжело нагруженных подшипников для букс железнодорожных вагонов из стали марки ШХ4 с ограниченной прокаливаемостью. И хотя в этом случае закаливаемые кольца подшипника нагреваются индукционным способом насквозь (толщина колец 12–20 мм), из-за ограниченной прокаливаемости стали марки ШХ4 образуется закаленный слой со структурой мартенсита толщиной всего 2,5–3,5 мм (61-64 НRС). Сердцевина кольца остается более мягкой (36– 42 НRС) и вязкой, имея при этом структуру троостита и сорбита. Кольца подшипников после такой ТО характеризуются высокими показателями конструктивной прочности.

Твердость поверхности деталей подшипника при любом способе закалки должна быть в пределах 61–66 НRС. Последней операцией термической обработки является низкий отпуск при температуре 150–170 °С с выдержкой в течение 2–5 ч. Цель отпуска – уменьшение закалочных напряжений в деталях подшипника. Перед отпуском для снижения количества остаточного аустенита прецизионные (особо точного изготовления) подшипники подвергают обработке холодом с охлаждением до температуры –10. ..-20 °С. Это делается для повышения стабильности их размеров.

..-20 °С. Это делается для повышения стабильности их размеров.

Подшипники качения – важные детали многих машин и механизмов, поэтому стали для их производства являются конструкционными, по составу и свойствам они близки к инструментальным из-за работы при высоких локальных нагрузках.

Основные требования к подшипниковым сталям следующие.

1. Высокая статическая грузоподъемность. Предельной является нагрузка, при которой допустимые остаточные деформации в зоне контакта между шариком (роликом) и кольцами менее 0,01% диаметра шарика (ролика). Давления в данном случае достигают 4000 МПа. Поэтому выбраны заэвтектоидные, легированные стали с содержанием 1% С и 1,5% Сr (типа ШХ15), обработанные закалкой и низким отпуском для максимальной твердости. В марке стали ШХ15 (ГОСТ 801-78) буква Ш означает «шарикоподшипниковая», а 15 – содержание Сr в десятых долях процента. Сталь содержит 0,95– 1,05% С и 1,30–1,65% Сr.

2. Высокое сопротивление контактной усталости. Оно зависит от количества сульфидных и оксидных включений, а также от содержания водорода, которые понижают долговечность и способствуют ускорению разрушения из-за контактной усталости. Отсюда требования по чистоте в отношении неметаллических включений к карбидной неоднородности. Способ борьбы с неметаллическими включениями – рафинирующие переплавы. Если принять за 100% содержание включений в ШХ15 открытой выплавки, то после обработки синтетическим шлаком в ШХ15-Ш содержание включений уменьшается до 45%, после вакуумнодуговой плавки ШХ15-ВД – до 35%. Использование шлака и вакуумно-дугового переплава ШХ15-ШД обеспечивает уже 25% включений.

Отсюда требования по чистоте в отношении неметаллических включений к карбидной неоднородности. Способ борьбы с неметаллическими включениями – рафинирующие переплавы. Если принять за 100% содержание включений в ШХ15 открытой выплавки, то после обработки синтетическим шлаком в ШХ15-Ш содержание включений уменьшается до 45%, после вакуумнодуговой плавки ШХ15-ВД – до 35%. Использование шлака и вакуумно-дугового переплава ШХ15-ШД обеспечивает уже 25% включений.

3. Подшипники качения испытывают износ от пылевидных частиц грунта, поэтому присутствие в стали Сr благотворно тем, что он увеличивает количество карбидной фазы и позволяет получить твердые специальные карбиды.

4. Размерная стабильность – довольно сильно важный параметров подшипника качения, поскольку изменения размеров приводят к заклиниванию подшипника и его разрушению. Допустимые изменения размеров менее 10~5 мм, они зависят от содержания остаточного аустенита. Чем меньше доля остаточного аустенита, тем лучше, так как при высоких нагрузках может произойти переход его в мартенсит с изменением объема.

Для подшипников специального назначения, работающих в агрессивных средах, применяют коррозионностойкие (нержавеющие) подшипниковые стали. Они содержат 18% Сr и характеризуются хорошей износостойкостью и коррозионной стойкостью. Одна из таких сталей – 95X18, ее термообработка – ступенчатый, из-за низкой теплопроводности, нагрев под закалку 850 °С, затем 1080 °С, охлаждение в масле или струе газа, затем обработка холодом, отпуск 160 °С – 3 ч, НRС 58–60.

Для подшипников, работающих при повышенных температурах применяются дисперсионно-твердеющие стали – высокопрочные стали, как и все подшипниковые, но с высокой устойчивостью к повышенным температурам эксплуатации. Наилучшие механические свойства таких сталей достигаются в результате вторичного твердения.

Из дисперсионно-твердеющей стали 8Х4В9Ф2Ш делают теплостойкие подшипники. При повышении температуры отпуска у данной стали наблюдается провал твердости НRС при 250–400 °С, что соответствует распаду мартенсита. При нагреве выше 400 °С твердость вновь повышается, начинается вторичное твердение, максимум твердости достигается при температуре 500-550 °С. Термообработка теплостойкой стали 8Х4В9Ф2Ш включает в себя ступенчатый нагрев под закалку – вначале 800 °С для снятия напряжений, вызванных запаздыванием нагрева сердцевины детали, затем 1230 °С; закалка в масло; отпуск при температуре 570 °С по 2 ч 3 раза для снижения количества остаточного аустенита. Детали подшипников из такой стали имеют твердость НRС 59.

Термообработка теплостойкой стали 8Х4В9Ф2Ш включает в себя ступенчатый нагрев под закалку – вначале 800 °С для снятия напряжений, вызванных запаздыванием нагрева сердцевины детали, затем 1230 °С; закалка в масло; отпуск при температуре 570 °С по 2 ч 3 раза для снижения количества остаточного аустенита. Детали подшипников из такой стали имеют твердость НRС 59.

Рассмотрев подшипниковые стали, можно сделать вывод что существует очень множество нюансов при выборе стали для подшипников, а также многое зависит от назначения подшипников.

Варианты термической обработки подшипников — CCTY Bearing

CCTY Bearing Company

Металлические компоненты подшипников контактируют с другим металлом или защитными оболочками, поэтому процесс закалки во время производства является жизненно важным для уменьшения износа и более длительный срок службы. Закалка также обеспечивает оптимальные физические характеристики подшипника.

Существует три основных типа закалки, обычно используемых в подшипниках: поверхностная, индукционная и сквозная. Каждый включает:

- Нагрев до определенной температуры под жестким контролем

- Поддержание температуры в течение необходимого времени

- Охлаждение способами, которые могут варьироваться от медленного охлаждения в печи до быстрого охлаждения посредством закалки.

Упрочнение поверхности или поверхностное упрочнение очень похоже на то, как это звучит: твердость снаружи и мягкость внутри. Процесс приводит к упрочнению поверхностного металла, в то время как материал под внешней поверхностью остается мягким. Такая структура позволяет ядру сохранять свою прочность. Цементное упрочнение предназначено для применений, где вероятны ударные нагрузки, например, в строительном оборудовании.

Процесс: при закалке корпуса подшипника используется один из двух методов: науглероживание или индукционная закалка.

Науглероживание закаляет подшипник в атмосфере газообразного аммиака и диссоциированного аммиака, при этом подшипник нагревается до 920 градусов Цельсия. Продолжительность времени, в течение которого подшипник находится в этой заряженной атмосфере, определяет глубину твердости. Используя этот метод, подшипники могут подвергаться поверхностной закалке после механической обработки, закалки и отпуска с небольшим искажением.

Индукционная закалка использует катушку с электрической проволокой для достижения тех же результатов, что и науглероживание, однако этот процесс может быть локализован в определенной области, например, в дорожке качения шарикоподшипника. В этой форме бесконтактной термообработки используется электромагнитная индукция. Глубина твердости определяется частотой напряжения, составом материала и временными рамками нагрева.

Сквозная закалка , также известная как закалка и отпуск, предназначена для применений, где требуется равномерная твердость, прочность и износостойкость. Когда подшипник использует этот метод, он становится твердым от поверхности до сердцевины. Эта форма закалки более экономична, чем поверхностная закалка, но может привести к хрупкости стали при неправильном отпуске.

Когда подшипник использует этот метод, он становится твердым от поверхности до сердцевины. Эта форма закалки более экономична, чем поверхностная закалка, но может привести к хрупкости стали при неправильном отпуске.

Процесс: Благодаря закалке в стали образуется мелкий карбид в процессе, использующем быструю закалку после нагрева. Подшипник нагревают, затем закаливают в солевой или масляной ванне и отпускают для повышения пластичности.

Целью закалки является повышение прочности металла. Вторичный процесс, такой как отпуск, используется для смягчения материала, повышения ударной вязкости, снижения хрупкости или повышения пластичности.

Категории Термическая обработка

» Термическая обработка делает подшипники более прочными

16 февраля 2000 г.

3 минуты

Новая сталь и процесс термической обработки улучшают характеристики подшипников, работающих в тяжелых условиях SKF разработала и запатентовала новый процесс термической обработки бейнитной стали. В результате получается более твердая сталь без потери прочности. В настоящее время компания использует сталь, обработанную по этому новому процессу, для широкого спектра самоустанавливающихся роликоподшипников, поскольку она обеспечивает свойства, необходимые для тех условий эксплуатации, которым обычно подвергаются эти подшипники.

В результате получается более твердая сталь без потери прочности. В настоящее время компания использует сталь, обработанную по этому новому процессу, для широкого спектра самоустанавливающихся роликоподшипников, поскольку она обеспечивает свойства, необходимые для тех условий эксплуатации, которым обычно подвергаются эти подшипники.

Кроме того, компания объединила процесс термической обработки с новым типом стали, который одновременно тверже и прочнее, чем предыдущие типы. Сталь марки 755V оптимальна для использования в крупногабаритных сферических роликоподшипниках и упорных сферических роликоподшипниках.

Сталь 755V предназначена для подшипников с кольцами, толщина стенки которых превышает 100 мм. Поданы заявки на патенты.

До сих пор было трудно создать стали, сочетающие высокую твердость с высокой ударной вязкостью. Обычно закаленная сталь является относительно хрупкой, а наличие напряжений, возникающих в процессе охлаждения или закалки во время производства, делает ее непригодной для практического применения без дополнительной термической обработки.

Из-за структурных изменений, происходящих в стали во время термической обработки, необходимо точно контролировать температуру. Подбирая соответствующую температуру отпуска, можно получить широкий диапазон механических свойств сталей.

Как правило, во всех процессах термической обработки сталь довольно медленно нагревают до заданной температуры, а затем охлаждают. Именно скорость охлаждения определяет результирующую структуру стали и, как следствие, связанные с ней механические свойства. Окончательная структура не будет зависеть от скорости нагрева при условии, что он был достаточно медленным, чтобы сталь достигла структурного равновесия при максимальной температуре. На практике последующая скорость охлаждения, определяющая характер конечной структуры, может варьироваться от резкой закалки в воде до медленного охлаждения в печи.

Закалка — это попытка получить внутреннюю структуру, придающую материалу нужные свойства в соответствии с предполагаемым применением. Например, мартенсит выглядит под микроскопом как масса однородных игольчатых кристаллов. Он обеспечивает высокую твердость, но не очень пластичен. Бейнит, еще одна микроструктура, которая важна для подшипниковых свойств стали, имеет более слоистый характер и обладает лучшей износостойкостью. Это всего лишь две комбинации стали и термической обработки, которые SKF использует для своих подшипников.

Он обеспечивает высокую твердость, но не очень пластичен. Бейнит, еще одна микроструктура, которая важна для подшипниковых свойств стали, имеет более слоистый характер и обладает лучшей износостойкостью. Это всего лишь две комбинации стали и термической обработки, которые SKF использует для своих подшипников.

Превосходная твердость

Твердость новой бейнитной стали не ниже твердости, получаемой при мартенситной термообработке или поверхностной закалке. Это было достигнуто без потери ударной вязкости, трещиностойкости и структурной прочности, характерных для бейнитной стали. Испытания на износ показали, что износостойкость более чем в два раза выше, чем у стандартных бейнитных конструкций. Бейнитная сталь обладает высокой несущей способностью и за счет остаточных сжимающих напряжений на поверхностях внутренние кольца подшипников могут устанавливаться с большим накатом на валы.

Сталь 755В имеет модифицированное бейнитное превращение, позволяющее получить наилучшие свойства стали.