Марки нержавейки: полный справочник марок нержавейки с расшифровкой

Содержание

Марки нержавейки и их расшифровка

Цена на 22.08.2021

AISI 304

Все о марке стали AISI 304

Универсальная сталь AISI 304 всегда востребована на рынке. Материал выдерживает среды с высоким уровнем кислотности или щелочности, кратковременное воздействие высоких температур (до 900 градусов), не боится воды.

Подробнее

AISI 321

Все о марке стали AISI 321

AISI 321 – одна из наиболее востребованных марок нержавеющей стали. Жаропрочность и коррозионная стойкость являются определяющими факторами при применении данного материала. Изделия из него активно используются…

Подробнее

AISI 316

Все о марке стали AISI 316

Сталь AISI 316 чрезвычайно пластична, упруга и отлично формуется. Данные свойства позволяют легко осуществлять такие технологические процессы, как волочение, формирование контура, ротационная вытяжка.

Подробнее

AISI 201

Все о марке стали AISI 201

Фактически нержавеющая сталь марки AISI 201 является бюджетной альтернативой AISI 304 и 321. Практически не отличаясь от них по качеству, она стоит значительно дешевле…

Практически не отличаясь от них по качеству, она стоит значительно дешевле…

Подробнее

Марки распространенных нержавеющих сталей и их характеристики

В современном капиталистическом мире, с его сумасшедшими скоростями жизни, гигантскими объёмами передаваемой и получаемой информации, в мире крупных корпораций, задающих жизни темп — во всей этой суматохе становится всё сложнее найти крупицы той не замыленной рекламой информации, которую, вбив в строку поиска вашего интернет-браузера, вы надеетесь обнаружить. Сегодня, с вашего позволения, мы поможем вам разобраться в некоторых особенностях того материала, который тихо служит вам верой и правдой, но которому вы вряд ли придавали какое-то особое значение.

Поговорим сегодня о незаменимом помощнике в приготовлении еды. О том материале, из которого, возможно, сделан ваш ориентир во времени суток, переливающийся холодным светом на запястье руки. Расскажем о том материале, плотно окружившим вас, но на который вы в очередной раз не обратите внимание, будучи в приподнятом настроении от обсуждения с коллегой прошедшего футбольного матча, пока вы спускаетесь на лифте в столовую в обеденный перерыв. Поведаем об основе многих ответственных конструкций и изделий, применяемых практически во всех отраслях промышленности. Наконец, обсудим суть того, что стоит особняком в вопросе защиты от воздействия агрессивных сред и чего, для всех этих нужд, в мире выплавляется более 48 млн тонн ежегодно. О нержавеющей стали замолвим слово. А переходя от общего к частному – изучим самые распространённые марки нержавеющих сталей. И попробуем их расшифровать.

Поведаем об основе многих ответственных конструкций и изделий, применяемых практически во всех отраслях промышленности. Наконец, обсудим суть того, что стоит особняком в вопросе защиты от воздействия агрессивных сред и чего, для всех этих нужд, в мире выплавляется более 48 млн тонн ежегодно. О нержавеющей стали замолвим слово. А переходя от общего к частному – изучим самые распространённые марки нержавеющих сталей. И попробуем их расшифровать.

Нержавейка окружает нас практически повсюду. Так как она тесно связана с нашей жизнью, а сфер её применения множество, собственно из этого и следует великое разнообразие марок. Прародителем существующих коррозионностойких марок стали выступает запатентованный в Англии в 1872 году «водостойкий» сплав, разросшийся в результате многочисленных изысканий и опытов металлургов в целое семейство, классифицирующееся по кристаллической структуре металла и состоящее из следующих классов:

- Аустенитные

- Ферритные

- Мартенситные

- Дуплексные

В ГОСТе 5632-72 есть ещё классы: мартенситно-ферритный, аустенитно-мартенситный и аустенитно-ферритный. Наиболее распространённый и обладающий широким перечнем разнообразных марок сталей – аустенитный. Здесь, к примеру, представлена коррозионностойкая сталь, контактирующая с продуктами питания — AISI 304. Разберем именно этого представителя данного класса.

Наиболее распространённый и обладающий широким перечнем разнообразных марок сталей – аустенитный. Здесь, к примеру, представлена коррозионностойкая сталь, контактирующая с продуктами питания — AISI 304. Разберем именно этого представителя данного класса.

Нержавейка AISI 304

Немного об обозначении. За основу взята классификация Американского Института Стали и Сплавов (что, собственно, на английском языке выглядит как American Iron and Steel Institute, AISI), появившаяся в 30-х годах прошлого столетия, вследствие необходимости упорядочения технической терминологии металлургической отрасли. Конкретно разбор обозначения марок именно по классификации AISI мало что может нам рассказать. У сплава AISI 304 первая цифра «3» сообщает, о принадлежности к аустенитному классу, а последующие «0» и «4» просто информирует о том, какой порядковый номер у стали во всей группе нержавейки аустенитного класса. Одним словом, тоска.

Если рассмотреть отечественный аналог марки AISI 304, которым по ГОСТу 5632-72 выступает 08Х18Н10, то расшифровка марки нержавеющей стали станет гораздо более увлекательным занятием. По своей сути, расшифровка ГОСТовских нержавеющих марок намного информативна для нас, нежели классификация AISI. Кратко о том, что это за набор букв и цифр – 08Х18Н10. Это не «ноль восемь на восемнадцать эйч десять» и не «ноль восемь икс восемнадцать аш десять», а то периодически приходилось слышать и такое. Это «ноль восемь ха восемнадцать эн десять». В обозначении маркировки по российскому стандарту используются всего лишь цифры да буквы русского алфавита, чередующиеся друг за другом. Все нержавеющие стали называются легированными, и в маркировке указаны именно основные легирующие компоненты, но что обозначает это слово поведаем чуть позже. А сейчас посмотрим, как детальнее выглядит маркировка и расшифровка коррозионностойких сталей.

По своей сути, расшифровка ГОСТовских нержавеющих марок намного информативна для нас, нежели классификация AISI. Кратко о том, что это за набор букв и цифр – 08Х18Н10. Это не «ноль восемь на восемнадцать эйч десять» и не «ноль восемь икс восемнадцать аш десять», а то периодически приходилось слышать и такое. Это «ноль восемь ха восемнадцать эн десять». В обозначении маркировки по российскому стандарту используются всего лишь цифры да буквы русского алфавита, чередующиеся друг за другом. Все нержавеющие стали называются легированными, и в маркировке указаны именно основные легирующие компоненты, но что обозначает это слово поведаем чуть позже. А сейчас посмотрим, как детальнее выглядит маркировка и расшифровка коррозионностойких сталей.

сертификат на нержавеющую сталь AISI 304 (08Х18Н10)

Расшифровка марки нержавеющей стали

Расшифровываем марку нержавеющей стали AISI 304, а точнее отечественный аналог 08Х18Н10. Этот набор букв и цифр — ничто иное, как условное обозначение содержания основных химических элементов, присутствующих в нержавейке. Почему условное? — спросите вы. Потому что при разработке ГОСТа составителями были введены допустимые отклонения в большую или меньшую сторону, выраженные в процентах, для каждого допустимого предела массовой доли химического элемента, используемого при выплавке конкретной марки стали. Расшифровка марки под номером 6-29 в ГОСТе 5632-72 выглядит так: первые цифры – «08» – и не только у этой марки нержавеющей стали, а у всех марок, у которых впереди стоят цифры – показатель количественного содержания углерода в стали, а точнее массовая доля в процентах. При выплавке стали 08Х18Н10 углерода допускается не более 0.08 %. Далее идет «Х», он же «ха», он же хром. Он является главным легирующим компонентом нержавейки. Последующая за ним цифра «18» — это количественное обозначение массовой доли хрома. По ГОСТу допускает от 17 до 19 %. Затем идет «Н», он же «эн», он же никель. Второй по значимости элемент. Ну, а «10», как вы, наверное, уже догадались, это количественный показатель массовой доли никеля.

Почему условное? — спросите вы. Потому что при разработке ГОСТа составителями были введены допустимые отклонения в большую или меньшую сторону, выраженные в процентах, для каждого допустимого предела массовой доли химического элемента, используемого при выплавке конкретной марки стали. Расшифровка марки под номером 6-29 в ГОСТе 5632-72 выглядит так: первые цифры – «08» – и не только у этой марки нержавеющей стали, а у всех марок, у которых впереди стоят цифры – показатель количественного содержания углерода в стали, а точнее массовая доля в процентах. При выплавке стали 08Х18Н10 углерода допускается не более 0.08 %. Далее идет «Х», он же «ха», он же хром. Он является главным легирующим компонентом нержавейки. Последующая за ним цифра «18» — это количественное обозначение массовой доли хрома. По ГОСТу допускает от 17 до 19 %. Затем идет «Н», он же «эн», он же никель. Второй по значимости элемент. Ну, а «10», как вы, наверное, уже догадались, это количественный показатель массовой доли никеля. И по стандарту его должно быть у этой нержавейки от 9 до 11 %. Всё просто и понятно.

И по стандарту его должно быть у этой нержавейки от 9 до 11 %. Всё просто и понятно.

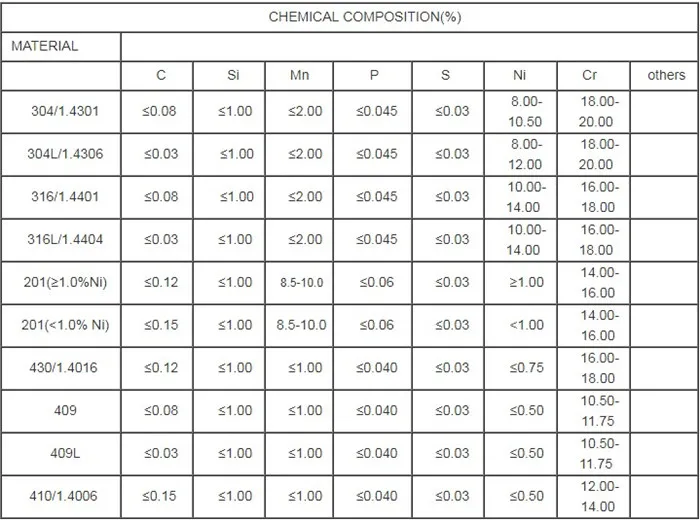

Химический состав сталей 08х18н10т и 12х18н10т

Различия в химическом составе двух сравниваемых сталей, на первый взгляд, незначительны. По своему химическому составу оба сплава относятся к классу нержавеющих легированных жаропрочных аустенитных сталей. Обе стали усилены такой важной добавкой, как титан.

Их химический состав отличается только процентным содержанием углерода. В стали 08х18н10т его до 0,12 %,

а в стали 12х18н10т – только

не более 0,08 %

. Все остальные легирующие элементы введены в сплавы в одинаковом количестве. Однако такое отличие 08х18н10т от 12х18н10т несколько меняет свойства данных сталей, и, естественно, на сферу их применения. Хотя в остальном – стали являются взаимозаменяемыми.

Полный химический состав сталей 08х18н10т и 12х18н10т

| Марки | C | Si | Mn | P | S | Cr | Mo | Ni | V | Ti | Cu | W | Fe |

| 08х18н10т | <0,08 | <0,8 | <2,0 | <0,035 | <0,02 | 17,0–19,0 | <0,3 | 9,0-11,0 | <0,2 | <0,7 | <0,4 | <0,2 | Остальное |

| 12х18н10т | <0,12 | <0,8 | <2,0 | <0,035 | <0,02 | 17,0–19,0 | <0,5 | 9,0-11,0 | <0,2 | <0,8 | <0,4 | <0,2 | Остальное |

Про легирование

Слово «легирование» происходит от немецкого «legieren», означающее «сплавлять» или в переводе с латинского «ligare» — связывать. Обозначает же легирование процесс добавления, в нашем случае, в сталь, различных элементов, для получения особых характеристик, у полученной в результате этого самого легирования, нержавейки. Благодаря легированию происходит улучшение свойств металла. Сам этот процесс сродни приготовлению еды. Посмотрите – и в металлургии, и на кухне занимаются варкой. И там, и там все действия происходят при воздействии высоких температур. И там, и там для получения конечного результата используют множество составляющих, будь то ингредиенты какого-нибудь изысканного блюда или химические элементы какой-нибудь марки стали, добавляемые к железу с углеродом. И на кухне, и в сталелитейном цеху процесс «приготовления» проходит в несколько этапов. В обоих случаях можно «пересолить» и на выходе получить, к примеру, сталь не того качества, или приготовить блюдо, после приема которого срочно захочется выпить стакан воды. И даже в обоих случаях «блюдо» готовится по четко отведенным правилам: либо по кулинарной книге, либо по ГОСТу или ТУ.

Обозначает же легирование процесс добавления, в нашем случае, в сталь, различных элементов, для получения особых характеристик, у полученной в результате этого самого легирования, нержавейки. Благодаря легированию происходит улучшение свойств металла. Сам этот процесс сродни приготовлению еды. Посмотрите – и в металлургии, и на кухне занимаются варкой. И там, и там все действия происходят при воздействии высоких температур. И там, и там для получения конечного результата используют множество составляющих, будь то ингредиенты какого-нибудь изысканного блюда или химические элементы какой-нибудь марки стали, добавляемые к железу с углеродом. И на кухне, и в сталелитейном цеху процесс «приготовления» проходит в несколько этапов. В обоих случаях можно «пересолить» и на выходе получить, к примеру, сталь не того качества, или приготовить блюдо, после приема которого срочно захочется выпить стакан воды. И даже в обоих случаях «блюдо» готовится по четко отведенным правилам: либо по кулинарной книге, либо по ГОСТу или ТУ. Да, и в конце концов, каждому из вариантов присуще свои особые свойства: у еды это вкус, цвет, запах, консистенция, а у нержавейки — стойкость к появлению коррозии под воздействием агрессивных сред и атмосферных осадков при сохранении таких качеств стали как прочность, твердость, пластичность.

Да, и в конце концов, каждому из вариантов присуще свои особые свойства: у еды это вкус, цвет, запах, консистенция, а у нержавейки — стойкость к появлению коррозии под воздействием агрессивных сред и атмосферных осадков при сохранении таких качеств стали как прочность, твердость, пластичность.

Что входит в состав нержавейки?

хим.состав нержавеющей стали

Несколько слов об «ингредиентах», используемых в «приготовлении» нержавейки. А точнее о легирующих элементах и их свойствах. Кстати, имеет место разделение стали по степени легирования. Аустенитные коррозионностойкие стали относятся к высоколегированным, так как суммарная массовая доля легирующих элементов не менее 10 %, а содержание железа более 45 %. Продолжим повествование про аустенитную высоколегированную хромоникелевую нержавеющую сталь 08Х18Н10, она же AISI 304, у которой легирующих элементов в сумме примерно 28 % (18 % хрома и 10 % никеля). Эта нержавейка является сплавом, в котором к железу (Fe) и углероду (C) при выплавке в шихту добавляют хром (Cr) с никелем (Ni) и еще несколько элементов. Углерод отвечает за твердость и прочность, снижая вязкость и пластичность. Высокое содержание углерода начнет способствовать снижению порога хладноломкости и может привезти к затруднению сварки металла. Непосредственно в импортной нержавейке AISI 304, в отличие от её отечественного собрата, процентное содержание углерода значительно ниже. Хрому в сплаве отведена роль основного «защитника» в борьбе с коррозией, вызванной воздействием агрессивных сред и различных температур. Так как благодаря хрому, взаимодействующему с кислородом, образуется тонкая пассивная пленка оксида хрома (III) Cr2O3 за счёт адсорбции кислорода, происходящего на поверхности без разрушения кристаллической решетки исходного металла. Эта пассивная пленка, однообразная по своему составу и равномерно распределенная по всей поверхности металла, и способствует появлению нержавеющих свойств. Хром, взаимодействуя с никелем, обеспечивает получение устойчивой аустенитной структуры, способствующей высокой пластичности, прокаливаемости, хорошей штампуемости и свариваемости изделий.

Углерод отвечает за твердость и прочность, снижая вязкость и пластичность. Высокое содержание углерода начнет способствовать снижению порога хладноломкости и может привезти к затруднению сварки металла. Непосредственно в импортной нержавейке AISI 304, в отличие от её отечественного собрата, процентное содержание углерода значительно ниже. Хрому в сплаве отведена роль основного «защитника» в борьбе с коррозией, вызванной воздействием агрессивных сред и различных температур. Так как благодаря хрому, взаимодействующему с кислородом, образуется тонкая пассивная пленка оксида хрома (III) Cr2O3 за счёт адсорбции кислорода, происходящего на поверхности без разрушения кристаллической решетки исходного металла. Эта пассивная пленка, однообразная по своему составу и равномерно распределенная по всей поверхности металла, и способствует появлению нержавеющих свойств. Хром, взаимодействуя с никелем, обеспечивает получение устойчивой аустенитной структуры, способствующей высокой пластичности, прокаливаемости, хорошей штампуемости и свариваемости изделий. Никель повышает коррозионные свойства, предотвращает рост зерна металла при нагреве. Также хром увеличивает жаростойкость никеля, который, в свою очередь, понижает порог хладноломкости, что позволяет использовать нержавеющую сталь 08Х18Н10 в интервале температур от криогенных -196 °С до высоких 800 °С. При температурах выше этого значения происходит окисление металла, сопровождающееся окалинообразованием и обезуглероживанием стали с полным улетучиванием защитной пассивной пленки.

Никель повышает коррозионные свойства, предотвращает рост зерна металла при нагреве. Также хром увеличивает жаростойкость никеля, который, в свою очередь, понижает порог хладноломкости, что позволяет использовать нержавеющую сталь 08Х18Н10 в интервале температур от криогенных -196 °С до высоких 800 °С. При температурах выше этого значения происходит окисление металла, сопровождающееся окалинообразованием и обезуглероживанием стали с полным улетучиванием защитной пассивной пленки.

Говоря о контакте нержавейки AISI 304 с пищей, хочется отметить влияние хрома и никеля. Сочетание двух этих компонентов в сплаве увеличивает коррозионные свойства и позволяет использовать изделия в агрессивных средах. Хотя у каждого продукта, находящегося на полках магазинов, есть свои показатели кислотности, то образующаяся в процессе готовки кислотная среда при взаимодействии с нержавеющей сталью, даже под воздействием температур в процессе термической обработки продуктов, становится недостаточно агрессивной для воздействия или нарушения целостности слоя защитной пассивной пленки, которым покрыта сталь. А это, в свою очередь, не допускает выделения из металла каких-либо вредных примесей, которые могут взаимодействовать с продуктами. Поэтому сталь может контактировать с продуктами питания без каких-либо последствий.

А это, в свою очередь, не допускает выделения из металла каких-либо вредных примесей, которые могут взаимодействовать с продуктами. Поэтому сталь может контактировать с продуктами питания без каких-либо последствий.

Виды и классификация нержавейки

Марки (виды) нержавеющей стали подразделяются на несколько категорий, Каждая из них характеризуется определенным химическим составом и внутренней структурой материала. Каждая из этих категорий сталей отличается определенными техническими и эксплуатационными характеристиками, которые и определяют области их использования. В современной промышленности используются коррозионностойкие стали следующих категорий.

Хромистые стали с ферритной внутренней структурой

Такие сплавы, в составе которых содержится достаточно большое количество хрома (около 20%), преимущественно используются на предприятиях тяжелой промышленности и для производства элементов отопительных систем. Отличает их не только исключительная коррозионноустойчивость, но и хорошая способность к намагничиванию. По уровню востребованности эти стали сопоставимы со сплавами с аустенитной структурой, но при этом они стоят значительно дешевле.

По уровню востребованности эти стали сопоставимы со сплавами с аустенитной структурой, но при этом они стоят значительно дешевле.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

Марки нержавейки с аустенитной внутренней структурой

Такие сплавы, в составе которых хрома и никеля содержится до 33%, являются наиболее используемыми во всем мире (70%) типами нержавеющих сталей. Отличаются они как исключительной коррозионной устойчивостью, так и высокими прочностными показателями.

Нержавеющие стали с мартенситной и ферритно-мартенситной структурой

Они характеризуются игольчатой углеродной структурой, что и делает их самыми прочными из всех типов нержавеющих сплавов. Кроме того, нержавеющие стали данной категории очень устойчивы к износу и могут эксплуатироваться при высоких температурах. В их составе, что также важно, содержится минимальное количество вредных примесей.

Марки нержавейки с комбинированной структурой

Такие стали, которые могут иметь аустенитно-ферритную или аустенитно-мартенситную структуру, являются продуктом применения инновационных технологий и оптимально сочетают все преимущества сплавов других типов.

Знать структуру определенной марки нержавейки, которая и формирует ее основные характеристики, важно для того, чтобы оптимально подбирать ее для решения требуемых задач.

Посуда из нержавеющей стали

Нержавеющая сталь AISI 430 и расшифровка этой марки стали

Второй по счету и по значимости подвергнется расшифровке марка нержавеющей стали AISI 430. Цифра «4» указывает на то, что сталь относится к ферритному классу. Две другие, как и в предыдущем варианте – порядковый номер в группе. Аналогом по ГОСТу 5632-72 выступает сталь 12Х17. Она же «двенадцать ха семнадцать». Основой в данном сплаве, опять же, является железо. Углерода допускается не более 0.12 %. Об этом нам сообщает цифра «12». Так как углерода здесь заявлено больше, чем в нержавейке 08Х18Н10, то эта сталь обладает чуть худшей свариваемостью, но, при этом она не теряет своих прочностных свойств. Но, опять же, «двенадцать» то оно «двенадцать», а в импортной стали AISI 430 по химическому составу массовая доля углерода всё равно меньше, чем в отечественном варианте. Экономят, видимо, на легирующих компонентах. Продолжим. Хрома, который «Х», он же «ха», в высоколегированной хромистой нержавеющей стали ферритного класса 12Х17 допускается по ГОСТу от 16 до 18 %. Он увеличивает коррозионную стойкость, в частности, повышает стойкость к щелевой коррозии в нейтральных и слабокислых средах, а также увеличивает жаростойкость, прокаливаемость и износостойкость.

Экономят, видимо, на легирующих компонентах. Продолжим. Хрома, который «Х», он же «ха», в высоколегированной хромистой нержавеющей стали ферритного класса 12Х17 допускается по ГОСТу от 16 до 18 %. Он увеличивает коррозионную стойкость, в частности, повышает стойкость к щелевой коррозии в нейтральных и слабокислых средах, а также увеличивает жаростойкость, прокаливаемость и износостойкость.

сертификат на нержавеющую сталь AISI 430 (12Х17)

Завершим разбор расшифровкой марки AISI 321. Так как мы уже разобрали расшифровку марки нержавеющей стали AISI 304, то добавим только различия, ибо перед нами аналог по ГОСТу 5632-72 – сталь 08Х18Н10Т. И отличается она от предшественника по химическому составу наличием в обозначении на конце буквы «Т», она же «тэ», обозначающая титан. И это всё та же аустенитная нержавеющая сталь. Титан, образуя с углеродом твердые карбиды TiC, повышает сопротивление ползучести при высоких температурах. Также титан повышает стойкость к межкристаллитной коррозии.

сертификат на нержавеющую сталь AISI 321 (08Х18Н10Т)

На этом заканчиваем наш небольшой экскурс. Надеемся, эта подробная инструкция поможет разобраться в аспектах расшифровки различных марок нержавейки. По возникшим вопросам обращайтесь к нам — в компанию СтенлисПро — по телефону (812) 320-14-01.

- ЦЕНЫ НА ЛИСТ НЕРЖАВЕЮЩИЙ

- ЦЕНЫ НА КРУГ НЕРЖАВЕЮЩИЙ

- ЦЕНЫ НА НЕРЖАВЕЮЩИЕ ТРУБЫ

Смотрите также:

- От чего зависит стоимость нержавейки?

- Правильный расчёт веса нержавеющего листа

Оформление заказа

Для осуществления заказа вам достаточно позвонить по телефону 8 (800) 333-06-56 (Бесплатный звонок по РФ). Склад с нержавеющей продукцией находится в Санкт-Петербурге на Парнасе, Энгельса пр-кт, 163. Вся продукция сертифицирована. Получить оплаченный товар можно путем самовывоза из Санкт-Петербурга, либо мы самостоятельно просчитаем и закажем доставку. При заказе не забывайте сообщить менеджеру район куда бы вы хотели чтобы был доставлен материал. Если у вас остались вопросы. Вся контактная информация указана на сайте. Наш прокат это высококачественные материалы, определенной конструкции и вида. Заказывая у нас вы можете быть уверены в их качестве. Для всех покупателей предоставляется услуга хранения (до вывоза) и упаковки.

Если у вас остались вопросы. Вся контактная информация указана на сайте. Наш прокат это высококачественные материалы, определенной конструкции и вида. Заказывая у нас вы можете быть уверены в их качестве. Для всех покупателей предоставляется услуга хранения (до вывоза) и упаковки.

Свойства 12х18н10т и 08х18н10т

Увеличение в стали 12х18н10т процентного содержания углерода по сравнению с химическим составом стали 08х18н10т с 0,08 % до 0,12 % существенно повышает прочность и твердость, у 12х18н10т, но при этом снижает такое свойство, как свариваемость, и негативно влияет на хрупкость стали. Кроме того, при повышенном содержании углерода может возникнуть явление хладноломкости и понизиться вязкость. Также высокое содержание в сплаве углерода снижает пластичность сплава.

Обе рассматриваемые стали являются коррозионностойкими, хотя сталь 08х18н10т характеризуется большей сопротивляемостью к образованию межкристаллитной коррозии по сравнению со сталью 12х18н10т. И это различие 08х18н10т и 12х18н10т сказывается на том, что нержавеющую сталь 08х18н10т используют для изготовления сварных изделий, работающих в условиях сред с более высокой агрессивностью, чем сталь марки 12х18н10т.

Есть ещё одно важное отличие, при ответе на вопрос – 12х18н10т и 08х18н10т в чем разница — оно проявляется после упрочнения обеих сталей термообработкой. Так, при высокотемпературной обработке стали 08х18н10т ее предел текучести повысился на 45-60% по сравнению с аналогичным уровнем после обычной термообработки, но показатели пластичности при этом уменьшились незначительно, не выходя за пределы значений по стандарту. А сталь марки 12х18н10т после упрочнения значительно увеличила свою прочность, больше, чем сталь марки 08х18н10т, но снизила показатели прочности.

Сказать, какая сталь лучше 08х18н10т или 12х18н10т, сложно. Из одинаковых свойств обеих сталей нужно отметить высокую стойкость к повышенным температурным режимам – изделия и конструкции из данных сталей аустенитного класса можно использовать, как жаропрочные при температурах, достигающих 600 ˚С, устойчивость к нагрузкам, свариваемость, твердость.

Для изделий из обеих сталей допустима эксплуатация при температурных режимах в интервале от -269 до 600 °С, и без каких-либо ограничений показателей давления.

Марки нержавеющей стали и их характеристики

Марки нержавеющей стали и их характеристики

Продажа нержавейки в Санкт-Петербурге

Нержавеющая сталь. Виды и марки

https://infoptm.ru/nerzhaveyushchiy-prokat

Нержавеющая сталь – это разновидность легированной стали, устойчивая к коррозии за счет содержания хрома – 12% и более. В присутствии кислорода образуется оксид хрома, который создает на поверхности стали инертную пленку, защищающую все изделие от неблагоприятных воздействий. Современный рынок может предложить различные марки нержавеющей стали для применения в самых разных отраслях промышленности. Не каждая марка нержавеющей стали демонстрирует устойчивость хромоксидной пленки к механическим и химическим повреждениям. Хотя пленка восстанавливается под воздействием кислорода, были разработаны специальные марки нержавейки для применения в агрессивных средах.

Не каждая марка нержавеющей стали демонстрирует устойчивость хромоксидной пленки к механическим и химическим повреждениям. Хотя пленка восстанавливается под воздействием кислорода, были разработаны специальные марки нержавейки для применения в агрессивных средах.

Хотя пленка восстанавливается под воздействием кислорода, были разработаны специальные марки нержавейки для применения в агрессивных средах.

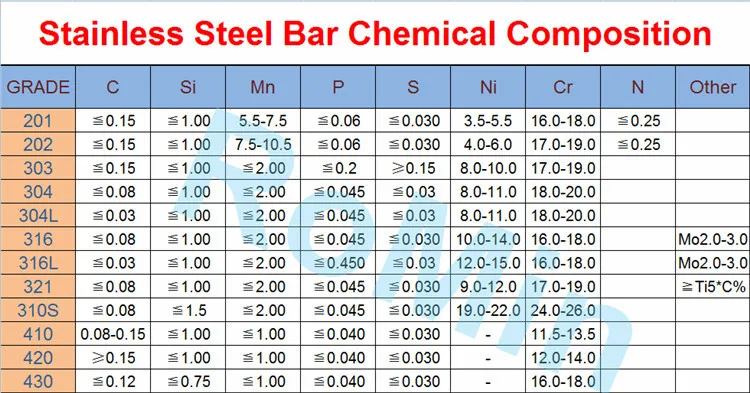

Популярные марки стали

В России развита сталелитейная промышленность и существуют собственные обозначения для марок стали, однако самые популярные марки имеют зарубежные аналоги. Это стали так называемых 300-й и 400-й серий, которые отличаются высокими характеристиками коррозионной стойкости, устойчивости к агрессивным средам, пластичности и прочности. Они практически универсальны и применяются для производства самой разнообразной продукции – от медицинских инструментов до крупных строительных конструкций. 200-я серия постепенно догоняет их по популярности за счет выгодного соотношения цена-качество.

Виды стали 300-й серии

Хромникелевая нержавейка этой группы по своему химическому составу бывает аустенитная, аустенитно-ферритная и аустенитно-мартенситная, в зависимости от процентного содержания углерода, никеля, хрома и титана. Это самая универсальная нержавейка, свойства которой обеспечивают ей неизменно высокий спрос на рынке.

Это самая универсальная нержавейка, свойства которой обеспечивают ей неизменно высокий спрос на рынке.

AISI 304 (08Х18Н10)

Востребованная во всех отраслях промышленности, эта нержавейка, однако, снискала славу «пищевой». Ее химический состав и свойства делают ее наиболее подходящей для применения в пищепроме. Она легко поддается сварке, показывает высокие характеристики коррозийной стойкости в агрессивных средах. Ее также часто выбирают для химической, фармацевтической, нефтяной и текстильной промышленности.

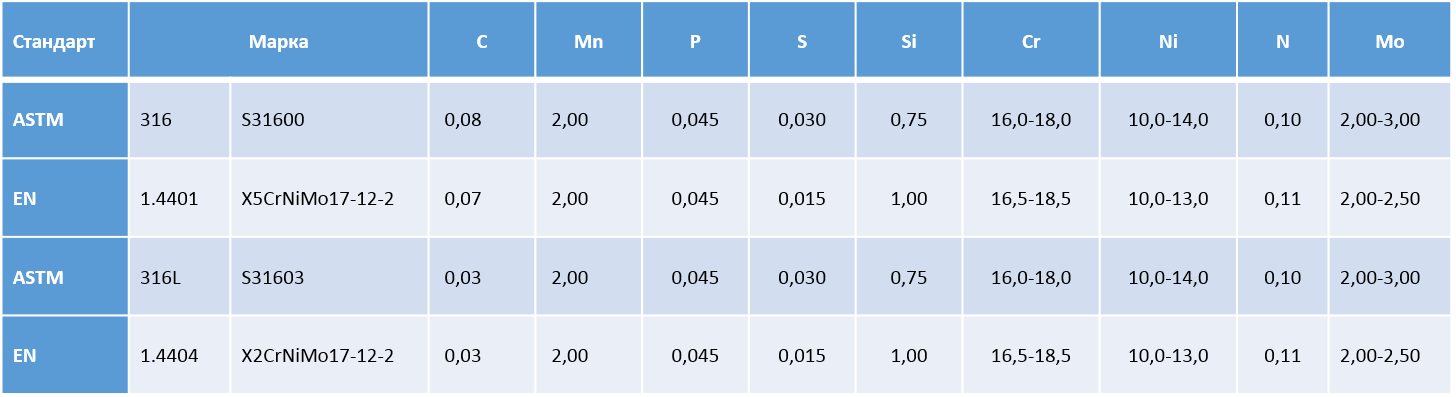

AISI 316 (10Х17Н13М2)

Нержавейка 316 получается, если добавить в 304-ю нержавейку молибден, что еще больше повышает коррозионную устойчивость и способность к сохранению свойств в агрессивных кислотных средах, а также при высоких температурах. Эта нержавеющая сталь дороже, чем 304, она используется в химической, нефтегазовой и судостроительной промышленности.

AISI 316T(10Х17Н13М2Т)

Эта марка стали нержавейки содержит небольшое количество титана, повышающего прочность материала, делающего его устойчивым к высоким температурам, а также к ионам хлора. Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности. Доступная цена и высокие технические характеристики делают эту нержавеющую сталь очень популярной.

Используется в сварных конструкциях, для изготовления лопастей газовых турбин, в пищевой и химической промышленности. Доступная цена и высокие технические характеристики делают эту нержавеющую сталь очень популярной.

AISI 321 (12-08Х18Н10Т)

Нержавеющая сталь, характеристики которой обусловлены повышенным содержанием титана. Легко поддается сварочной обработке, устойчива к температуре до 800 o С. Широко востребована для изготовления бесшовных труб, а также трубопроводных фитингов — фланцев, тройников, отводов и переходов.

Виды стали 400-й серии

Эта серия имеет более узкий диапазон, чем 300-я. К ней относится нержавейка с высоким содержанием хрома, – других легирующих элементов в ней почти не содержится, что положительно сказывается на ее стоимости. Низкое содержание углерода делает эти нержавейки пластичными и хорошо свариваемыми.

AISI 430 (12Х17)

Это нержавейка с высоким процентом хрома и низким – углерода. Такое соотношение способствует высокой прочности и одновременно пластичности. AISI 430 хорошо гнется, сваривается, штампуется. Сохраняет свои свойства в коррозионно опасных и серосодержащих средах, устойчива к резким перепадам температуры. Используется в нефтегазовой промышленности, а также в качестве декоративного материала для отделки зданий и помещений.

AISI 430 хорошо гнется, сваривается, штампуется. Сохраняет свои свойства в коррозионно опасных и серосодержащих средах, устойчива к резким перепадам температуры. Используется в нефтегазовой промышленности, а также в качестве декоративного материала для отделки зданий и помещений.

Виды стали 200-й серии

Пока можно говорить только об одной марке стали в этой серии, но она успешно догоняет своих конкуренток в сериях 300 и 400.

AISI 201 (12Х15Г9НД)

Сталь нержавеющая марки AISI 201 значительно дешевле аналогичной по свойствам нержавейки других серий. В ней дорогой никель частично заменен марганцем и азотом. Выгодно сбалансированный химический состав делает характеристики нержавейки AISI 201 не уступающими AISI 304 и AISI 321. Она нашла свое применение в медицинской и пищевой промышленности. Используется также при изготовлении круглых и профильных труб, которые требуются для создания перил, поручней и ограждений.

Марки стали

Сталь 09Г2С

09Г2С – марка низколегированной стали. Данный тип стали предназначен для изготовления цельносварных конструкций. Тем не менее, область применения данной марки гораздо шире. Она отличается повышенной прочностью и устойчивостью к высоким показателям давления, что делает ее идеальной для изготовления промышленных емкостей, предназначенных для хранения жидких и газообразных сред под давлением.

Данный тип стали предназначен для изготовления цельносварных конструкций. Тем не менее, область применения данной марки гораздо шире. Она отличается повышенной прочностью и устойчивостью к высоким показателям давления, что делает ее идеальной для изготовления промышленных емкостей, предназначенных для хранения жидких и газообразных сред под давлением.

Легированная сталь – это сплав железа и углерода с добавлением различных примесей для придания металлу тех или иных свойств. При этом процентная доля железа не должна быть менее 45%.

Сталь 09Г2С содержит 97% железа и менее 3% примесей, соответственно, является низколегированной. Стоит также отметить, что сталь марки 09Г2С является одной из самых востребованных на российском рынке и странах СНГ.

Химический состав

Данная марка содержит 0,9% углерода, что отображено цифрами 09 в маркировке, 2 % марганца (Г2) и некоторое количество кремния (С). Отсутствие цифры после «С» означает, что в данной марке стали количество содержания кремния не превышает 1%.

В составе имеется незначительное количество серы и никеля, а также фосфора хрома, серы, азота, мышьяка и меди.

Аналоги: 09Г2, 09Г2ДТ, 09Г2Т, 10Г2С

Массовая доля элементов в стали 09Г2С, %

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Использование

Физические и химические показатели стали 09Г2С дают широкие возможности для ее применения.

Повышенная прочность позволяет использовать ее в различных строительных конструкциях. В отличие от других типов металла, данная сталь дает возможность изготавливать более тонкие элементы.

Она также имеет широкий диапазон температурной выносливости от -70 до +450 градусов. При этом марка 09Г2С отличается легкой свариваемостью. Это позволяет изготавливать из листового проката достаточно тонкие, но очень прочные конструкции для химической, нефтяной, газовой и других типов промышленности. Такие конструкции подходят для хранения различных сред под давлением.

Из 09Г2С также изготавливают высокопрочную трубопроводную арматуру. В этом случае также применяется метод закалки и отпуска. А благодаря устойчивости к низким показателям температуры, трубы из 09Г2С широко применяются в регионах с преобладающим холодным климатом.

Из данной марки стали также производят и сварные конструкции. Так как содержание углерода в ней очень низкое, она легко сваривается. В процессе сварки сталь не перегревается и не закаливается, что обеспечивает сохранность ее пластичности, прочности и других важных механических свойств. Сталь 09Г2С также достаточно устойчива к отпускной хрупкости, то есть она не теряет своей прочности и вязкости после отпуска.

В процессе сварки сталь не перегревается и не закаливается, что обеспечивает сохранность ее пластичности, прочности и других важных механических свойств. Сталь 09Г2С также достаточно устойчива к отпускной хрупкости, то есть она не теряет своей прочности и вязкости после отпуска.

Нержавеющая сталь

Нержавеющая сталь относится к легированным типам стали. В зависимости от типа и марки нержавейка может использоваться в самых различных сферах деятельности от пищевой и химической промышленности до строительства и архитектуры.

Нержавеющая сталь делится на три основных тип:

· Коррозионностойкая

· Жаростойкая

· Жаропрочная

Нержавеющие свойства данный тип стали приобретает за счет добавления хрома. Причем от процентного содержания хрома напрямую зависит сопротивляемость сплава коррозии.

Причиной же сопротивляемости коррозии является тонкая пленка нерастворимых кислот, которая образуется при выплавлении хромсодержащих металлов.

Так, сталь с содержанием хрома до 17% устойчива к коррозии в обычных условиях, без воздействия агрессивных сред и высоких показателей температуры. Данный тип нержавеющей стали применятся в пищевой промышленности, некоторых типах легкой промышленности, для изготовления медицинского инструмента и т. д.

Сталь с содержанием хрома более 17% является более устойчивой и способна выдерживать высокие температуры и различные агрессивные среды, не окисляясь даже в крепких растворах (до 50%) кислот.

Нержавейка чрезвычайно устойчива к атмосфере и является лучшим вариантом для емкостного оборудования, размещенного на открытой местности, в том числе в климатических условиях с повышенной влажностью.

Нержавеющая сталь марки 12х18н10т

Нержавеющая сталь 12х18н10т – высокоуглеродистая коррозионно-стойкая, немагнитная конструкционная сталь аустенитного типа с добавлением титана.

В химсоставе нержавейки 12х18н10т кроме обязательных для нержавеющей стали компонентов – никеля и хрома, дополнительно присутствует титан (содержание элемента менее 1,5% не указывается в маркировке стали).

Нержавейка 12х18н10т отличается хорошей свариваемостью. После процесса сварки рекомендуется провести постобработку швов. Сталь 12х18н10т устойчива к межкристаллитной коррозии после сварки.

В слабоагрессивных средах допускается эксплуатация деталей из стали 12х18н10т в температурном диапазоне от -196°С до +600°С без изменения свойств стали. В агрессивной среде верхний температурный порог снижается до +350°С.

Нержавеющая сталь 12х18н10т может применяться в любых областях производства. В основном её используют для изготовления деталей машин и механизмов, работающих при температурах до 600°С. Сталь 12х18н10т (техническая нержавейка) пригодна для сооружения сварных конструкций (емкостей, трубопроводов и т.п.) контактирующих со слабыми растворами уксусной, фосфорной кислот, а также во взаимодействии со щелочными растворами и растворами кислых солей.

Ближайший по химсоставу и физическим свойствам аналог стали 12х18н10т – нержавеющая сталь марки aisi 321.

Нержавеющая сталь aisi 321

Нержавеющая сталь aisi 321 – коррозионно-стойкая, жаропрочная немагнитная аустенитная сталь с добавлением титана. Обладает повышенной механической прочностью.

В химический состав нержавейки aisi 321 кроме обязательных для нержавеющей стали компонентов – никеля и хрома, введен титан, пятикратно превышающий содержание углерода.

Нержавейка aisi 321 отличается хорошей свариваемостью, правда, при более высокой температуре, чем не содержащие титана марки стали. Сварочные швы требуют минимальной постобработки.

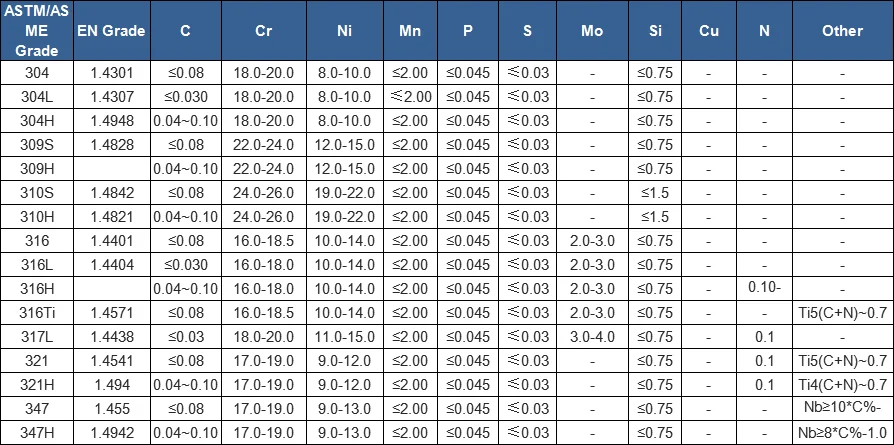

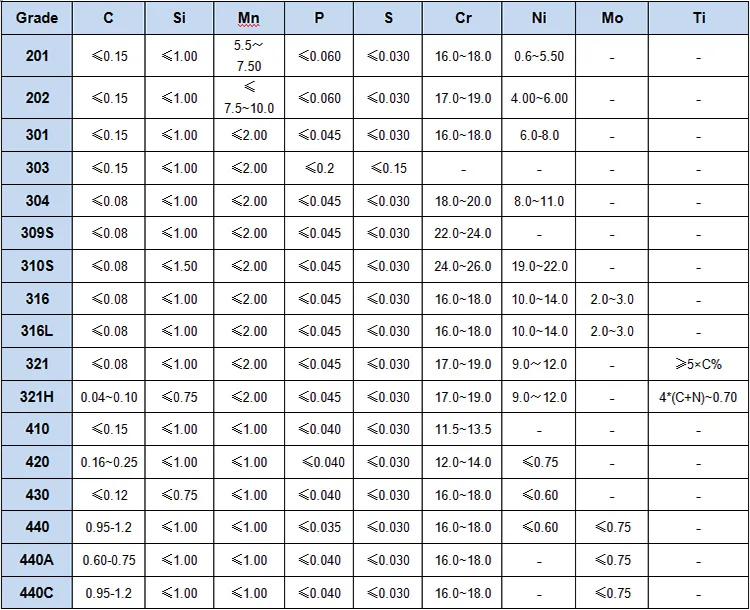

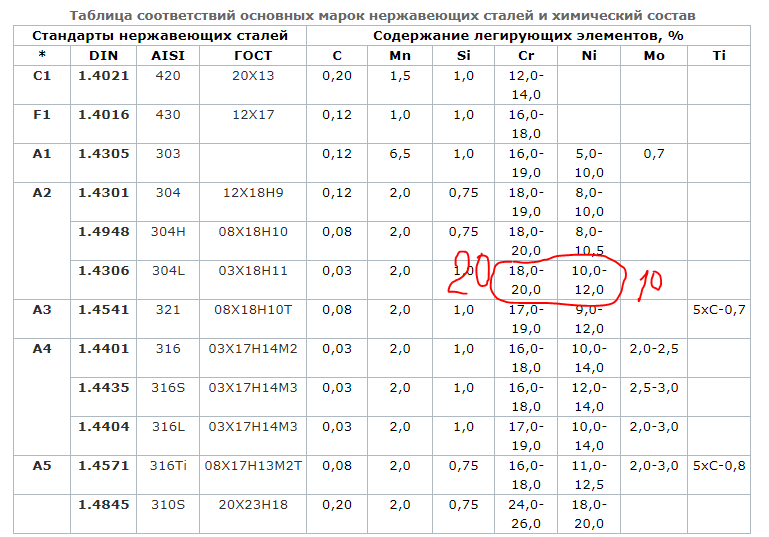

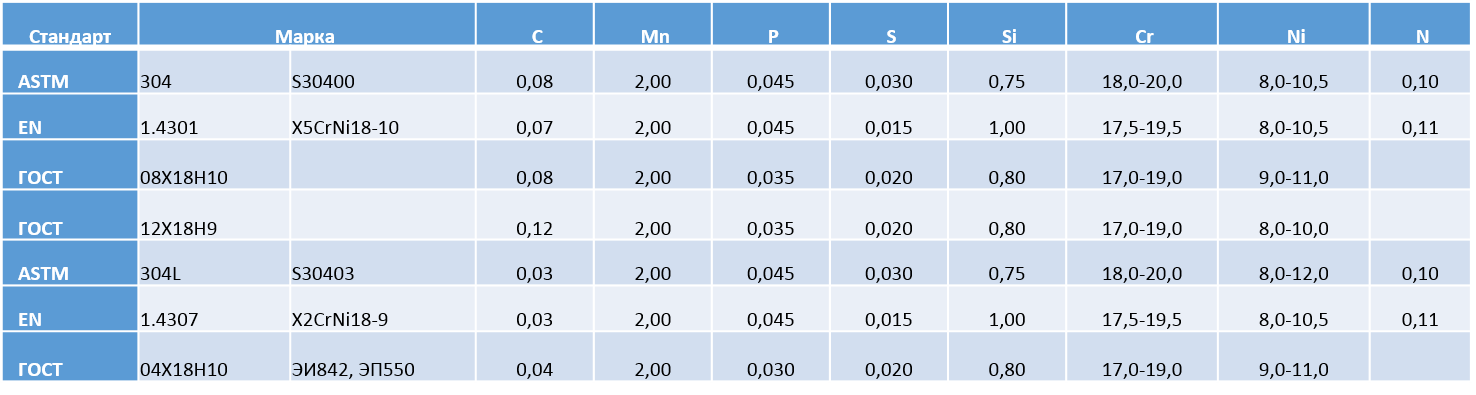

Таблица марок нержавеющих сталей и их соответствие химическому составу

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

|

|

|

|

|

|

|

| |||

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

| |||

|

|

|

|

|

|

|

|

| |||

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

Нержавеющая сталь aisi 321 применяется во многих областях производства:

— Машиностроение и металлообработка: для изготовления деталей механизмов и машин;

— Пищевая и химическая промышленность: для изготовления резервуаров и трубопроводов (труб и трубопроводной арматуры), контактирующих с кислыми и щелочными средами, в том числе, с продуктами питания;

— Производство оборудования, работающего в диапазоне высоких температур: печной арматуры, теплообменников, корпусов тепловых и паровых котлов;

— Нефтегазовая промышленность: для производства емкостей и цистерн высокой прочности, предназначенных для хранения веществ (сжатых и сжиженных газов) под давлением;

— Монтаж сварных конструкций (опор, колонн, балок), взаимодействующих с агрессивными средами.

Марки нержавеющей стали

: Полное руководство

Следующее содержание может дать вам полное представление о марках нержавеющей стали, что поможет вам выбрать подходящую нержавеющую сталь.

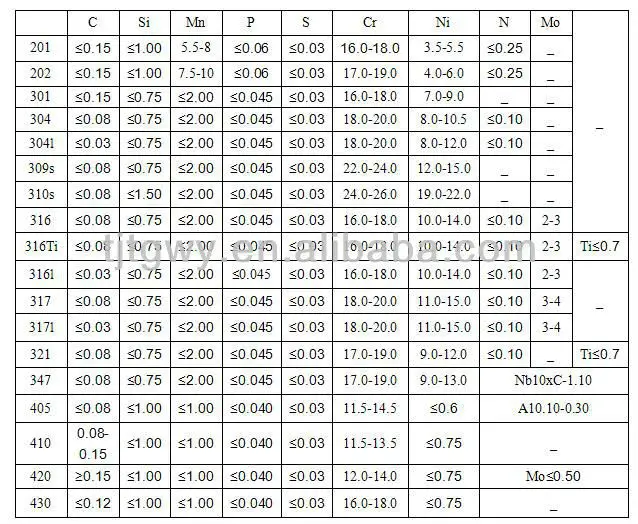

В настоящее время обычно используемой нержавеющей сталью является нержавеющая сталь 304 и нержавеющая сталь 316.

По цене нержавеющая сталь 304 намного дешевле, чем нержавеющая сталь 316.

Различные типы нержавеющей стали могут быть выбраны в соответствии с вашими конкретными требованиями.

Содержание

Марки нержавеющей стали

Нержавеющая сталь серии 200

Содержат хром, никель и марганец, который относится к аустенитной нержавеющей стали.

Нержавеющая сталь серии 300

Содержат хром и никель, который также относится к аустенитной нержавеющей стали.

301 нержавеющая сталь

Обладает хорошей пластичностью и применяется в формовочных изделиях.

Также может быть быстро закален механической обработкой.

Хорошая свариваемость.

Сопротивление истиранию и усталостная прочность превосходят нержавеющую сталь 304.

Нержавеющая сталь 302

Коррозионная стойкость такая же, как и у нержавеющей стали 304, однако она имеет более высокую прочность из-за высокого содержания углерода.

Нержавеющая сталь 303

Нержавеющая сталь 303 легче обрабатывается, чем нержавеющая сталь 304, за счет добавления небольшого количества серы и фосфора.

304 нержавеющая сталь

Он относится к общей модели из нержавеющей стали 18/8. Марка ГБ – 0Cr18Ni9.

Нержавеющая сталь 309

Имеет лучшую термостойкость, чем нержавеющая сталь 304.

Нержавеющая сталь 316

После нержавеющей стали 304 это вторая наиболее широко используемая сталь, в основном используемая в пищевой промышленности и хирургическом оборудовании.

Добавление элемента молибдена придает ему особую антикоррозийную структуру.

Поскольку он обладает лучшей коррозионной стойкостью к хлоридам, чем нержавеющая сталь 304, он также используется в качестве «морской стали».

SS316 обычно используется для устройств восстановления ядерного топлива.

Нержавеющая сталь класса 18/10 также обычно относится к этому уровню применения.

Нержавеющая сталь 321

В дополнение к тому, что риск коррозии сварного соединения снижается благодаря добавлению титанового элемента, другие характеристики аналогичны нержавеющей стали 304.

Нержавеющая сталь серии 400

Относится к ферритной нержавеющей стали и мартенситной нержавеющей стали.

408 нержавеющая сталь

Хорошая термостойкость, слабая коррозионная стойкость, 11% Cr, 8% Ni.

409 нержавеющая сталь

Самая дешевая модель (Великобритания и США), обычно используемая в качестве выхлопной трубы автомобиля, изготовлена из ферритной нержавеющей стали (хромистая сталь).

410 нержавеющая сталь

Мартенситная нержавеющая сталь (высокопрочная хромистая сталь), обладает хорошей износостойкостью и плохой коррозионной стойкостью.

416 нержавеющая сталь

Технологические свойства материала улучшаются за счет добавления серы.

420 нержавеющая сталь

Мартенситная сталь «Класс лезвия», первая нержавеющая сталь, похожая на высокохромистую сталь Бринелля.

Также используется для хирургических режущих инструментов, которые могут быть очень яркими.

430 нержавеющая сталь

Ферритная нержавеющая сталь для декоративных целей, например, автомобильных аксессуаров.

Хорошая формуемость, но плохая термостойкость и коррозионная стойкость.

Нержавеющая сталь 440

Чаще всего нержавеющая сталь 440 применяется для изготовления бритвенных лезвий.

Существует три широко используемых модели: 440A, 440B, 440C и 440F нержавеющая сталь (легкообрабатываемая)

нержавеющая сталь серии 500

Относится к жаропрочной стали из сплава хрома.

Серия 600, нержавеющая сталь

Относится к мартенситной дисперсионно-твердеющей нержавеющей стали

Нержавеющая сталь 630

Наиболее часто используемый тип дисперсионно-твердеющей нержавеющей стали, также называемый 17-4;

Содержит 17 % Cr, 4 % Ni.

Классификация нержавеющей стали

По основному химическому составу можно разделить на хромистую нержавеющую сталь, хромоникелевую нержавеющую сталь, хромомарганцево-азотную нержавеющую сталь, хромоникелево-молибденовую нержавеющую сталь и сверхнизкоуглеродистую нержавеющую сталь, нержавеющую сталь с высоким содержанием молибдена. сталь, нержавеющая сталь высокой чистоты и т. д.

В соответствии со свойствами стали и классификацией применения ее можно разделить на азотнокислотную (азотную марку) нержавеющую сталь, стойкую нержавеющую сталь, нержавеющую сталь, нержавеющую сталь под напряжением, высокопрочную нержавеющую сталь и т. д.

д.

Согласно по функциональным характеристикам его можно разделить на низкотемпературную нержавеющую сталь, немагнитную нержавеющую сталь, легкорежущую нержавеющую сталь, ультрапластичную нержавеющую сталь и т. д.

Обычно классифицируется как металлографическая структура.

Классификация по металлографической структуре: ферритная (F) нержавеющая сталь, мартенситная нержавеющая сталь (M), аустенитная нержавеющая сталь, аустенитная нержавеющая сталь (A)-ферритная дуплексная нержавеющая сталь (A-F) и аустенитно-мартенситная дуплексная нержавеющая сталь (A-M) и дисперсионно-твердеющая нержавеющая сталь (PH).

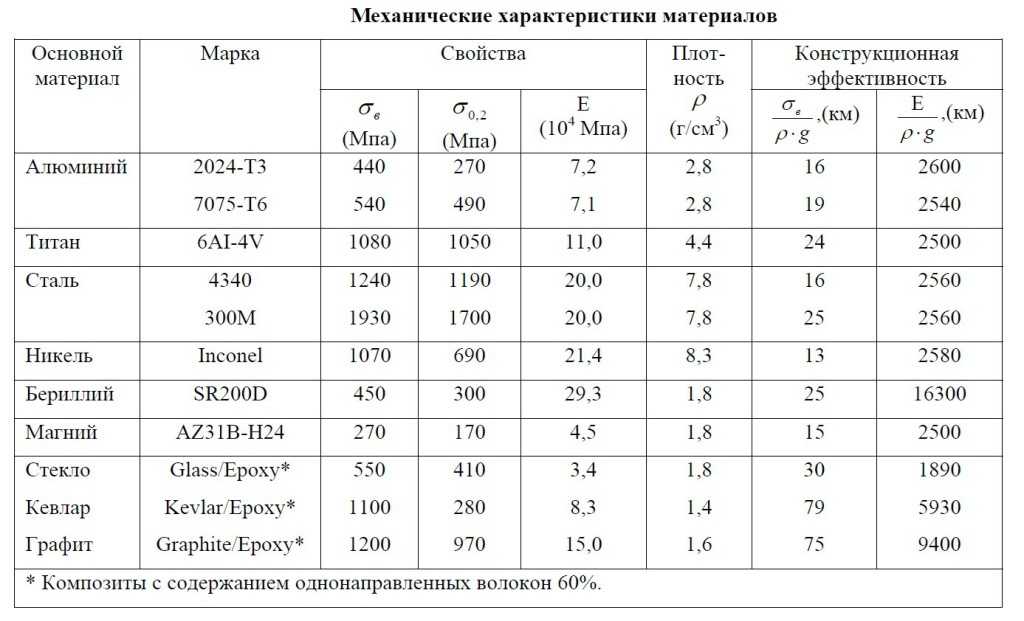

Механические свойства нержавеющей стали

Сравнение механических свойств нержавеющей стали

| Классификация | Composition (%) | Hardenability | Corrosion-resistance | Machinability | Weldability | Magnetism | ||

|---|---|---|---|---|---|---|---|---|

| C | Cr | Ni | ||||||

| ferrite | <0. 35 35 | 16 | 27 | / | Хорошо | Хорошо | Хорошо | имеет |

| мартенсит | <1,20 | Self-hardening | has | has | bad | has | ||

| austenite | <0.25 | >16 | 7 | / | Good | Good | Good | / |

Вышеупомянутая классификация просто классифицируется по матричной структуре, в дополнение к вышеупомянутым трем основным типам нержавеющей стали, она также включает составные нержавеющие стали, такие как сталь мартенситно-ферритная, аустенитно-ферритная, аустенитно-мартенситная нержавеющая сталь. и дисперсионно-твердеющая нержавеющая сталь, такая как мартенситно-карбидная нержавеющая сталь.

Подробное введение в нержавеющую сталь

Ферритная сталь

Низкоуглеродистая хромистая нержавеющая сталь с содержанием хрома более 14%, хромистая нержавеющая сталь с содержанием хрома 27% и выше и любым содержанием углерода, а также на основе к вышеуказанным ингредиентам добавляют молибден, титан, ниобий, кремний, алюминий, вольфрам, ванадий и др.

В химическом составе элементы, образующие феррит, занимают безусловное преимущество. Матричная структура представляет собой элемент железа.

Этот тип стали известен как ферритная в виде закалки (твердый раствор), и в структуре отжига и старения можно увидеть небольшое количество карбида и интерметаллических соединений.

Среди них Crl7, Cr17Mo2Ti, Cr25, Cr25Mo3Ti, Cr28 и т. д.

Из-за высокого содержания хрома коррозионная стойкость и стойкость к окислению ферритной нержавеющей стали относительно хороши, но механические свойства и рабочие характеристики плохие.

Более широко используется для антикислотных конструкций и используется в качестве антиоксидантной стали.

Ферритно-мартенситная сталь

Сталь этого типа находится в фазе y+a (или δ) при высокой температуре и переходит в фазу y-m, когда она близка к холодному состоянию.

Феррит все еще сохраняется и представляет собой мартенсит и феррит при нормальной температуре.

Из-за разницы в составе и температуре нагрева количество феррита в ткани может варьироваться от нескольких процентов до нескольких десятков процентов.

Сталь 0Crl3, сталь lCrl3, сталь 2Cr13 с хромом вблизи верхнего предела и углеродом вблизи нижнего предела, сталь Cr17Ni2, сталь Cr17wn4, а также многие модифицированные 12% хрома горячепрочные стали на основе ICrl3 (она также называется жаропрочной сталью) устойчивая нержавеющая сталь), такая как Cr11MoV, Cr12WMoV, Crl2W4MoV, 18Crl2WMoVNb и т.д.。

Ферритно-мартенситная сталь может быть частично закалена, и могут быть получены механические свойства.

Однако на их механические свойства и технологические характеристики большое влияние оказывает содержание и распределение феррита.

Содержание хрома в стали этого типа составляет 12~14% и 15~18%.

Первый обладает способностью противостоять атмосферным и слабым агрессивным средам, имеет хорошее демпфирование и малый коэффициент линейного расширения;

Коррозионная стойкость последнего типа сравнима с коррозионной стойкостью ферритокислотной стали с тем же содержанием хрома, но также сохраняет некоторые недостатки ферритной стали с высоким содержанием хрома.

Мартенситная сталь

При нормальной температуре закалки мартенситная сталь находится в y-фазе, но их Y-фаза остается стабильной только при высоких температурах, M обычно остается около 300 ℃, поэтому при охлаждении она превращается в мартенсит.

Эти типы стали включают 2Cr13,2Cr13Ni2,3Cr13 и некоторые модифицированные стали с содержанием 12% хрома для горячего упрочнения, такие как сталь 13Cr14NiWVBA, Cr11Ni2MoWVB и т. д.

Механические свойства, коррозионная стойкость, рабочие характеристики и физические свойства мартенситной нержавеющей стали аналогичны к тому из феррито-мартенситной нержавеющей стали с содержанием 2-14% хрома.

Поскольку в структуре нет свободного феррита, механические характеристики выше, чем у вышеуказанной стали, но термическая чувствительность термообработки низкая.

Мартенситно-карбидная сталь

Сплав Fe-C содержит 0,83% углерода.

В нержавеющей стали точки S сдвинуты влево из-за хрома, стали с 12% хрома и 0,4%+ углерода, а также стали с 18% хрома и 0,3%+ углерода, принадлежащей к заэвтектоидной стали.

Этот тип стали нагревают при нормальной температуре закалки, и вторичный карбид не может быть полностью растворим в аустените, поэтому закаленная ткань состоит из мартенсита и карбида.

В эту категорию марок нержавеющей стали попадает немногое, кроме некоторых нержавеющих сталей с более высоким содержанием углерода, таких как стали 4Crl3, 9Cr18, 9Crl8MoV и 9Crl7MoVCo.

Закалка при низкой температуре, в такой структуре может также встречаться сталь 3Crl3 с углеродом вблизи верхнего предела.

Из-за высокого содержания углерода, несмотря на то, что вышеперечисленные три сорта стали содержат больше хрома, их коррозионная стойкость эквивалентна только нержавеющей стали с 12~14% германия.

Основное назначение этого типа стали – использование в деталях, требующих высокой твердости и хорошей износостойкости, таких как режущие инструменты, подшипники, пружины и медицинские инструменты.

Аустенитная сталь

Этот тип стали содержит большое количество расширенной Y-зоны и элементов, стабилизирующих аустенит. Это фаза Y при высокой температуре.

Это фаза Y при высокой температуре.

Из-за точки Ms ниже комнатной температуры при охлаждении, поэтому он имеет аустенитную структуру при комнатной температуре.

Хромоникелевая нержавеющая сталь (18-8, 18-12, 25-20, 20-25Mo), низконикелевая нержавеющая сталь с марганцем вместо некоторого количества никеля и азотом (сталь Cr18Mnl0Ni5, Cr13Ni4Mn9, Cr17Ni4Mn9N, Cr14Ni3Mnl4Ti) к этой категории.

Аустенитная нержавеющая сталь имеет много преимуществ, как описано выше, хотя она имеет плохие механические свойства и не может быть упрочнена термической обработкой, как ферритная нержавеющая сталь, но может повысить свою прочность методом холодной деформации, используя эффект деформационного упрочнения.

Дефекты этого типа стали чувствительны к межкристаллитной коррозии и коррозии под напряжением, которые необходимо устранять соответствующими легирующими добавками и технологическими мероприятиями.

Аустенитно-ферритная сталь

Из-за расширения площади у и количества стабильного аустенитного элемента недостаточно, чтобы сталь имела чистую аустенитную структуру при комнатной или высокой температуре, поэтому она находится в аустенитно-ферритном фазовом состоянии, количество феррита с различным составом и температурой нагрева также может изменяться в большем диапазоне.

В эту категорию попадают многие нержавеющие стали, такие как низкоуглеродистая хромоникелевая сталь 18-8, хромоникелевая сталь 18-8 с титаном, ниобием и молибденом, особенно в структуре литой стали видны ферриты .

Кроме того, хромомарганцевая нержавеющая сталь (например, Cr17MnII) с содержанием хрома более 14~15 % и содержанием углерода менее 0,2 %, а также большая часть хромомарганцевоазотной нержавеющей стали, изученной в настоящее время и применявшейся в промышленность.

По сравнению с чистой аустенитной нержавеющей сталью обладает многими преимуществами, такими как более высокий предел текучести, высокая способность сопротивления межкристаллитной коррозии и низкая чувствительность к коррозии под напряжением, малая склонность к образованию горячих трещин при сварке, хорошая текучесть литья и т.д. .

Недостатком является низкая производительность обработки под давлением и большая склонность к точечной коррозии.

Легко получить хрупкость с-фазы, проявляет слабый магнетизм при воздействии сильного магнитного поля и т. д.

д.

Все эти преимущества и недостатки исходят из феррита в структуре.

Аустенитно-мартенситная сталь

Точка Ms этой стали ниже комнатной температуры. Легко формовать и сваривать аустенит после обработки твердым раствором.

Мартенситное превращение обычно осуществляется двумя способами.

- После обработки твердым раствором, нагретой до 700-800 ℃, аустенитное тело перешло в мезостатическое состояние после осаждения карбонизированного хрома, а точка Ms поднялась до температуры выше комнатной, которая при охлаждении превратилась в мартенсит.

- После твердого раствора происходит прямое охлаждение между точками Ms и Mf, и аустенит превращается в мартенсит.

Второй метод позволяет получить более высокую коррозионную стойкость, но после обработки твердым раствором и криогенного интервала время не должно быть слишком большим, иначе эффект холодного упрочнения будет снижен из-за устойчивости аустенита к старению.

После описанной выше обработки проведите старение при температуре 400~500 градусов, чтобы усилить металлическое интерметаллическое соединение.

Типичная марка стали включает 17Cr-7Ni-A1, 15Cr-9Ni-A1, 17Cr-5Ni-Mo, 15Cr-8Ni-Mo-A1 и т. д.

Аустенитно-мартенситная сталь также известна как аустенитно-мартенситная нержавеющая сталь. , и на самом деле, кроме аустенита и мартенсита в структуре аустенитно-мартенситной стали присутствует разное количество феррита, поэтому также известна как полуаустенитная дисперсионно-твердеющая нержавеющая сталь.

Это новый тип нержавеющей стали, разработанный и применяемый с 19 века.50s, их общими характеристиками являются высокая прочность (C может достигать 100-150) и хорошие характеристики термоупрочнения, но из-за низкого содержания хрома и осаждения карбида хрома во время термообработки коррозионная стойкость аустенитной нержавеющей стали ниже, чем стандартная аустенитная нержавеющая сталь.

Можно также сказать, что высокая прочность этого типа стали достигается за счет потери некоторых свойств коррозионной стойкости и некоторых других свойств (например, немагнитных).

В настоящее время аустенитно-мартенситная сталь в основном применяется в авиационной промышленности и ракетостроении, в машиностроении обычно не находит широкого применения, а иногда относят к одной из серий сверхвысокопрочных сталей.

Марки и типы нержавеющей стали по BS Stainless

Когда была изобретена «нержавеющая сталь», это был общий термин, предназначенный в первую очередь для производства столовых приборов по косметическим причинам. С тех пор это стало описанием для многих различных металлов, называемых марками нержавеющей стали.

Марки нержавеющей стали в основном относятся к четырем типам, группам или даже могут быть описаны как семейства.

«Марки нержавеющей стали» — это способ, которым мы классифицируем механические свойства и производственные характеристики, а также состав нержавеющей стали. Существует старая трехзначная система счисления, которая до сих пор используется для классификации оценок, но со временем были разработаны новые системы классификации.

Стандарты подробно объясняются BSSA или Британской ассоциацией нержавеющей стали, как они известны в их «Руководстве по спецификациям нержавеющей стали». Каждый из сортов относится к одному из пяти семейств нержавеющей стали.

Семейства нержавеющей стали названы в соответствии с их металлургической микроструктурой и имеют следующие названия:

Аустенитная

Эти марки обладают отличной коррозионной стойкостью и после отжига становятся немагнитными. Они отлично подходят для сварки и чрезвычайно гигиеничны благодаря своим свойствам, они не упрочняются термической обработкой, но имеют превосходный уровень производительности при низких температурах.

Аустенитная сталь, возможно, является наиболее широко используемым и популярным типом нержавеющей стали. В эту группу входят марки 304 (1,4301) и 316 (1,4404), которые также упоминаются, в частности, при описании крепежных изделий как A2 (304) и A4 (316). Эта группа материалов в прошлом описывалась как 18/8 из-за комбинации хрома и никеля, обычно охватывающей 321 (1,4541), что означает, что любой из этих трех классов был приемлемым. Другими популярными сплавами являются 303 (1.4305), часто для обработки без круглого прутка, 310 (1.4845) для термостойкости, а также варианты с повышенным содержанием молибдена, пониженным содержанием углерода и т. д.

Другими популярными сплавами являются 303 (1.4305), часто для обработки без круглого прутка, 310 (1.4845) для термостойкости, а также варианты с повышенным содержанием молибдена, пониженным содержанием углерода и т. д.

Ферритный

Ферритный – еще одна очень популярная группа марок. Термин «ферритный» происходит из-за того, что в нем больше железа при почти всегда отсутствии никеля. Эти сорта часто используются для внутренних работ, таких как кухонная утварь, или для таких областей, как выхлопные трубы, где косметический вид может быть менее важен. Ферриты часто рассматриваются как экономичные марки, но они сами по себе имеют некоторые преимущества, такие как прочность, устойчивость к износу или тот факт, что они магнитные. Ферритные нержавеющие стали обладают умеренной коррозионной стойкостью, но не такой высокой, как аустенитные нержавеющие стали. Они не упрочняются термической обработкой и не так хороши для сварки.

Наиболее распространенные марки нержавеющей стали этого семейства включают 409 (1.

4512) и 430 (1.4016).

4512) и 430 (1.4016).

Мартенситная

Мартенситная – вероятно, наименее известная группа нержавеющих сталей, в основном они могут быть отпущены и закалены благодаря добавлению углерода, популярные сорта 410 и 420 (1.4021) содержат минимум 10,5% хрома. В результате эти марки популярны для таких продуктов, как лезвия, ножи, ножницы, бритвы и медицинские инструменты везде, где важна твердость.

Мартенситные нержавеющие стали также обладают умеренной стойкостью к коррозии, но, опять же, эта стойкость не такая высокая, как у аустенитных нержавеющих сталей, однако мартенситные нержавеющие стали поддаются термообработке и магнитятся, но их очень трудно сваривать.

Дуплекс

Это новейшая группа материалов, которая потенциально предлагает наибольший рост. Термин «дуплекс» происходит от структуры материала, в состав которого входят элементы как аустенита, так и феррита. Цель состоит в том, чтобы создать марки, сочетающие эти структуры для объединения ключевых элементов, таких как прочность и коррозионная стойкость. В результате почти созданы новые марки нержавеющей стали, чтобы предложить решения отраслевых проблем, таких как снижение веса, повышение производительности в суровых условиях.

В результате почти созданы новые марки нержавеющей стали, чтобы предложить решения отраслевых проблем, таких как снижение веса, повышение производительности в суровых условиях.

Дуплексные нержавеющие стали очень похожи на аустенитные нержавеющие стали в том, что они обладают отличной устойчивостью к коррозии, но, кроме того, они обладают повышенной устойчивостью к воздействию хлоридов. Но становится лучше Дуплексные нержавеющие стали обладают хорошей стойкостью к коррозионному растрескиванию под напряжением. Он имеет более высокую прочность на растяжение, чем аустенитные или ферритные сорта, и хорошо подходит для сварки и формуемости.

Эти марки могут быть наиболее запутанными, так как из-за торговых марок часто существует несколько описаний для одной и той же марки, например, 1.4462, UNS 31803, 2205 (1.4462), а иногда просто 318 или 318L, но все они в значительной степени являются одним и тем же материалом. Постоянно находятся новые инновации и области применения, которые очень популярны для оффшорных приложений.

Стали дисперсионного твердения

Стали дисперсионного твердения могут быть мартенситными, полуаустенитными или аустенитными, иметь коррозионную стойкость от хорошей до умеренной и подходят для сварки. Они особенно хороши, потому что обладают высокой прочностью и магнитными свойствами.

Обрабатываемость нержавеющей стали — Machining Doctor

Нержавеющая сталь, как следует из названия, представляет собой группу стальных сплавов с блестящим внешним видом и хорошей коррозионной стойкостью. Базовым элементом (70-80%) является железо (Fe) [19] с содержанием хрома не менее 10,5 % [1] ; большинство марок будут иметь дополнительные легирующие элементы [2] , такие как никель (Ni) [3] и молибден (Mo [4] ).

Хром (Cr) [1] в сочетании с кислородом (O) создает на поверхности стали тонкий пленочный слой Cr 2 O 3 , который придает материалу антикоррозийные свойства. Этот слой блокирует диффузию кислорода к поверхности стали и, таким образом, препятствует распространению коррозии в толще металла.

Этот слой блокирует диффузию кислорода к поверхности стали и, таким образом, препятствует распространению коррозии в толще металла.

Это наиболее популярное семейство нержавеющих сталей, характеризующееся высоким содержанием хрома [1] до 20% с добавлением никеля [3] до 15%. Из-за высокого содержания никеля [3] он обладает гораздо лучшей коррозионной стойкостью, но является самым тяжелым для машины. Ему не хватает прочности и твердости [20] по сравнению с другими типами нержавеющей стали.

Вторая по популярности группа, характеризуемая Chromium [1] с содержанием до 14% практически без никеля [3] . Эта группа сплавов поддается термообработке и закалке, поэтому обладает более высокой прочностью. Однако он обладает коррозионной стойкостью только в атмосферных условиях и не может использоваться в агрессивных средах.

Материалы из ферритной нержавеющей стали содержат до 18% хрома [1] и практически не содержат никеля [3] . Они обладают лучшей коррозионной стойкостью, чем мартенситные марки, но меньшей по сравнению с аустенитными. Он не может быть закален термической обработкой.

Они обладают лучшей коррозионной стойкостью, чем мартенситные марки, но меньшей по сравнению с аустенитными. Он не может быть закален термической обработкой.

Мартенситная/ферритная нержавеющая сталь находится на границе между материалами ISO P [23] и ISO M [11] . Его можно обрабатывать твердым сплавом марок [24] как для легированной стали [12] , так и для нержавеющей стали. Типичный износ обычно боковой и кратерный (как в легированной стали [12] ), с редкими наростами на кромке [6] . Обрабатываемость лучше по сравнению с аустенитной нержавеющей сталью и находится в диапазоне легированных сталей. Сорта с суффиксом F (например, 430F/420F) являются бесплатными [13] материалы с более высоким содержанием серы (S) и меньшим содержанием молибдена (Mo [4] ). Эта настройка повышает обрабатываемость, но приводит к снижению коррозионной стойкости. Марки с суффиксом C (например, 440C) имеют более высокое содержание углерода (C) [25] , что увеличивает прочность и твердость [20] после термообработки.

| САЕ | Обрабатываемость (%) [14] | Токарная обработка [21] | Фрезерование [22] |

|---|---|---|---|

| 430Ф | 75% | 920 футов в минуту 280 мм/мин | 460 футов в минуту 140 мм/мин |

| 410 | 54% | 660 футов в минуту 200 мм/мин | 330 футов в минуту 100 мм/мин |

| 440 | 40% | 530 футов 9 дюймов0545 160 мм/мин | 260 футов в минуту 80 мм/мин |

Подгруппа аустенитных нержавеющих сталей, которые могут подвергаться термической обработке для обеспечения предела прочности при растяжении в 3 раза выше, чем у марок 304/316. Они используются в нефтегазовой и аэрокосмической промышленности, где решающее значение имеет сочетание прочности и коррозионной стойкости. Дисперсионное твердение достигается добавлением меди, алюминия и титана [15] . SAE 17-4PH (Din X5CrNiCuNb174), является наиболее популярным в этом семействе с обрабатываемостью 45% в отожженном состоянии (аналогично 304), но значительно ниже после термической обработки.

Они используются в нефтегазовой и аэрокосмической промышленности, где решающее значение имеет сочетание прочности и коррозионной стойкости. Дисперсионное твердение достигается добавлением меди, алюминия и титана [15] . SAE 17-4PH (Din X5CrNiCuNb174), является наиболее популярным в этом семействе с обрабатываемостью 45% в отожженном состоянии (аналогично 304), но значительно ниже после термической обработки.

Эта подгруппа называется Duplex, так как эти материалы имеют двухфазную аустенитно-ферритную структуру. Они предназначены для обеспечения более высокой коррозионной стойкости и прочности на растяжение по сравнению со стандартной аустенитной нержавеющей сталью 304 или 316. Они могут иметь содержание хрома (Cr) [1] до 30% и никеля (Ni) 9.0455 [3] до 9%. Общие рекомендации по обработке аналогичны 316 с примерно на 20% более низкими скоростями резания [16] и большим вниманием к стабильности зажима.

Стр. Глоссарий Термины

1. ↑ Хром (Cr) ( Хром ) Хром, добавленный в углеродистую сталь в количестве более 11%, создает нержавеющую сталь. При этом процентном содержании и выше (в сочетании с никелем) значительно повышается коррозионная стойкость стали и предотвращается окисление железа. Хром также помогает улучшить механические свойства, даже в меньших количествах. Это повысит прочность стали, твердость и способность к термообработке.

↑ Хром (Cr) ( Хром ) Хром, добавленный в углеродистую сталь в количестве более 11%, создает нержавеющую сталь. При этом процентном содержании и выше (в сочетании с никелем) значительно повышается коррозионная стойкость стали и предотвращается окисление железа. Хром также помогает улучшить механические свойства, даже в меньших количествах. Это повысит прочность стали, твердость и способность к термообработке.

2. ↑ Легирующие элементы для механической обработки (легирующие элементы) Легирующий элемент — это химический элемент, добавляемый к основному веществу материала (в большинстве случаев железному) для настройки и улучшения механических, металлургических и физических свойств в соответствии с различными техническими потребностями.

3. ↑ никель (Ni). Никель является одним из наиболее важных легирующих элементов в мире механической обработки. Он добавляется в различных количествах ко многим материалам, оказывая большое влияние на их свойства. Его присутствие в большом количестве создает материалы, которые очень трудно обрабатывать.

4. ↑ молибден (Mo. Молибден, как и хром, влияет на коррозионную стойкость стали. Молибден также повышает прокаливаемость, ударную вязкость и предел прочности стали. Прокаливаемость повышается за счет снижения требуемой скорости закалки при термообработке. Молибден также снижает риск питтинговой коррозии (PRE) за счет повышения устойчивости к хлоридам

5. ↑ Шкала Бринелля [HB] ( HB ) Одна из наиболее распространенных единиц измерения твердости стальных материалов. Стальной шарик диаметром 10 мм прессуется с усилием 3000 кгс (6614 фунтов силы).Обычные значения для обрабатываемых материалов варьируются от 100 HB для очень мягких материалов до 650 HB для термообработанных сталей.

6. ↑ Наросты (Bue) (Наросты)

Нарост на кромке (по прозвищу BUE) представляет собой механизм износа, вызванный привариванием стружки к корпусу пластины. Это может произойти при обработке любого сырья, но чаще встречается при обработке липких материалов, таких как низкоуглеродистая сталь, аустенитная нержавеющая сталь и алюминий.

7. ↑ режущая кромка. Режущая кромка относится к «микрогеометрии» поперечного сечения на конце пластины, которая входит в зацепление с материалом заготовки. Хотя длина поперечного сечения может быть меньше 1 мм, это оказывает огромное влияние на производительность.

8. ↑ Износ с выемкой (Vg).

Износ в виде насечки представляет собой механизм износа, который образуется на задней поверхности и передней поверхности режущей кромки токарной пластины на «линии глубины резания» при обработке аустенитной нержавеющей стали и суперсплавов

9. ↑ PVD (Physical Vapor Deposition) (PVD) In PVD , слой покрытия напыляется на подложку и не образует с ней химической связи. Следовательно, адгезия ниже, но процесс вызывает остаточное сжимающее напряжение, которое повышает общую прочность твердосплавной вставки. PVD подходит для создания тонких покрытий толщиной от 1 до 8 микрон. Пластины с PVD-покрытием должны работать при более низких скоростях резания по сравнению с CVD-покрытием, однако они более прочные, имеют более гладкую поверхность (меньшее трение) и могут применяться также на более острых кромках (небольшие хонинговальные и шлифованные пластины).

10. ↑ CVD (химическое осаждение из паровой фазы) ( CVD ) Как следует из названия, в этом процессе покрытие образует химическую связь с подложкой. Поэтому сцепление с подложкой очень сильное. С помощью CVD можно создать толстое покрытие от 5 до 25 микрон. Благодаря более толстому слою CVD обеспечивает превосходную теплоизоляцию и позволяет достигать более высоких скоростей резания по сравнению с PVD. Недостатком является большая чувствительность к трещинам и изломам.

11. ↑ Нержавеющая сталь (ISO M) Нержавеющая сталь (ISO M), как следует из названия, представляет собой группу стальных сплавов с блестящим внешним видом и хорошей коррозионной стойкостью. Базовым элементом (70-80%) является железо (Fe) с минимум 10,5% хрома; большинство марок будут иметь дополнительные легирующие элементы, такие как никель (Ni) и молибден (Mo).

12. ↑ Легированная сталь. Научного определения нет, но на практике легированные стали — это углеродистые стали с дополнительными легирующими элементами (помимо углерода и марганца) до 5%. Эти элементы добавляются для улучшения прочности, ударной вязкости, коррозионной стойкости, износостойкости, прокаливаемости и твердости стали в горячем состоянии.

Эти элементы добавляются для улучшения прочности, ударной вязкости, коррозионной стойкости, износостойкости, прокаливаемости и твердости стали в горячем состоянии.

13. ↑ Сталь для свободной обработки ( freecut ) Сталь для свободной обработки – это прозвище углеродистой стали с дополнительными легирующими элементами с единственной целью улучшения ее обрабатываемости и контроля над стружкодроблением. Их также называют материалами Free-Cut или Free-Cutting.

14. ↑ Обрабатываемость (%). Обрабатываемость – это легкость обработки металла. Он представлен в процентах по отношению к эталонному металлу. Меньшее значение означает, что металл сложнее обрабатывать. Очень труднообрабатываемые материалы могут достигать 10-20%, в то время как очень легкообрабатываемые материалы могут достигать 200-400%

15. ↑ Титан (Ti) (титан) Титан — это химический элемент с символом Ti. Титановый сплав обычно состоит примерно из 88% Ti с легирующими элементами, в основном ванадием (V) и алюминием (Al). Что делает его уникальным и полезным металлом, так это несколько свойств, которых нет в других материалах. Он имеет отличное соотношение прочности и веса. С одной стороны, он почти такой же легкий, как алюминий, а с другой стороны, обладает более высокой прочностью, чем большинство стальных сплавов. Кроме того, он обладает превосходной коррозионной стойкостью. Эта комбинация делает его популярным в аэрокосмических компонентах и медицинских имплантатах.

Что делает его уникальным и полезным металлом, так это несколько свойств, которых нет в других материалах. Он имеет отличное соотношение прочности и веса. С одной стороны, он почти такой же легкий, как алюминий, а с другой стороны, обладает более высокой прочностью, чем большинство стальных сплавов. Кроме того, он обладает превосходной коррозионной стойкостью. Эта комбинация делает его популярным в аэрокосмических компонентах и медицинских имплантатах.

16. ↑ Скорость резания [Vc] ( скорости резания ) При обработке слова «Скорость», «Скорость резания», «SFM» и «Скорость поверхности» относятся к относительной скорости между вершиной режущей кромки и заготовка. Определение одинаково для всех операций точения, фрезерования и т. д. В отличие от скорости подачи, которая имеет различное определение для разных применений (…)

17. ↑ Группы материалов ISO в обработке (группы материалов) В обрабатывающей промышленности, материалы заготовки делятся на группы. Правильная классификация группы материала дает хорошую отправную точку для выбора правильного сплава и начальной скорости резания.

18. ↑ Обрабатываемость ( mr ) Обрабатываемость – это легкость, с которой металл может быть обработан. Он представлен в процентах по отношению к эталонному металлу. Меньшее значение означает, что металл сложнее обрабатывать. Очень труднообрабатываемые материалы могут достигать 10-20%, в то время как очень легкообрабатываемые материалы могут достигать 200-400%

19. ↑ Железо (Fe). Железо — химический элемент с символом Fe (от латинского: Ferrum). По массе это самый распространенный элемент на Земле, образующий большую часть земного ядра.

Сплавы железа, такие как сталь, нержавеющая сталь и чугун, являются наиболее распространенными промышленными металлами из-за их механических характеристик и экономической стоимости.

Люди начали осваивать железо как полезный материал для изготовления инструментов в Евразии еще в 2000 году до нашей эры. В некоторых регионах железные инструменты и оружие начали вытеснять медь только около 1200 г. до н.э.

20. ↑ твердость. Твердость — это мера сопротивления локальной пластической деформации, вызванной силой или истиранием. Материалы с высокой твердостью, как правило, более прочные и износостойкие, но, с другой стороны, более хрупкие и чувствительные к разрушению.

Материалы с высокой твердостью, как правило, более прочные и износостойкие, но, с другой стороны, более хрупкие и чувствительные к разрушению.

21. ↑ Поворот. Токарная обработка — это процесс обработки, при котором материалы (обычно металл) режут путем перемещения фрезы вдоль заготовки, в то время как заготовка вращается. Фреза обычно изготавливается из стального держателя со сменной вставкой из карбида. Из-за своих основ токарная операция производит только круглые, симметричные детали.

22. ↑ Фрезерование. Фрезерование — это процесс механической обработки, при котором материалы (обычно металл) режут путем вращения круглой фрезы, когда она движется вдоль заготовки. Фреза представляет собой цельный твердосплавный или стальной корпус со сменными пластинами. Может иметь одну режущую кромку или несколько (до десятков). Чем больше режущих кромок, тем выше производительность съема материала.

23. ↑ Сталь (ISO P) Сталь (ISO P) – железо (Fe), с добавкой 0,1 – 2,5 мас. % углерода (С). Помимо углерода, сталь также может содержать множество других легирующих элементов, общее содержание которых может достигать около 20%. Чистое железо очень мягкое. «Играя» со смесью и количеством различных легирующих элементов, железо приобретает ряд уникальных механических свойств. Однако некоторые из этих добавок также ухудшают показатель обрабатываемости.

Помимо углерода, сталь также может содержать множество других легирующих элементов, общее содержание которых может достигать около 20%. Чистое железо очень мягкое. «Играя» со смесью и количеством различных легирующих элементов, железо приобретает ряд уникальных механических свойств. Однако некоторые из этих добавок также ухудшают показатель обрабатываемости.

24. ↑ Сплав (марки твердого сплава) На жаргоне машиностроения термин «марка твердого сплава» или просто «марка» относится к комбинации спеченного карбида вольфрама, покрытия и других обработок, которым подвергается режущая сменная пластина или цельный твердосплавный инструмент. сняты. Каждый сплав подходит для разных материалов, условий резания и областей применения

25. ↑ Углерод (C). Углерод — химический элемент, обозначаемый символом С; кроме того, углерод является критическим фактором в нескольких областях механической обработки. Хотя его добавляют в небольших количествах от 0,03% до 3% (обычно от 0,1 до 1%) к металлам, он является наиболее влиятельным элементом во многих материалах, используемых в механических мастерских.