Маркировка болтов по прочности: Обозначения, класс прочности и расчет нагрузок для болтов. Справочник ROSTFREI. Петербург +7(812)297-73-38 ПРОТЕХ

Содержание

Классы прочности болтов по ГОСТу: особенности и маркировка

Болты являются одним из самых распространенных и важных элементов крепежа, используемых в различных отраслях промышленности. Они предназначены для соединения двух и более деталей, обеспечивая надежность и прочность конструкции. Важным аспектом при выборе болтов является их класс прочности, который определяет механические свойства и надежность крепежного элемента. В данной статье мы рассмотрим основные типы болтов, классы прочности, механические свойства и маркировку, чтобы вы могли лучше понять, как выбрать подходящий болт для вашей задачи.

- Типы болтов

- Классы прочности

- Механические свойства

- Маркировка

1. Типы болтов

Существует множество типов болтов, различающихся по форме головки, типу резьбы и материалу. Наиболее распространенными являются:

- Гексагональные болты — используются для крепления элементов с большой нагрузкой, так как имеют шестигранную головку, позволяющую передавать большой крутящий момент.

- Шестигранные болты — похожи на гексагональные, но имеют внутреннюю шестигранную головку, что позволяет использовать их в ограниченном пространстве.

- Болты с цилиндрической головкой — имеют гладкую цилиндрическую форму головки, что обеспечивает более аккуратный внешний вид при креплении деталей.

- Саморезы — имеют резьбу на всей длине и предназначены для крепления элементов без использования гаек.

2. Классы прочности

Класс прочности болтов определяет их способность выдерживать механические нагрузки и внешние воздействия. Классификация прочности болтов основана на пределах прочности и пределах текучести материала, а также на коэффициенте деформации. Для наглядности создадим таблицу с основными классами прочности, материалами, добавками и термической обработкой:

| Класс прочности | Материал | Добавки | Термическая обработка |

|---|---|---|---|

от 3. 6 до 4.6 6 до 4.6 | Углеродистая сталь | — | Отсутствует |

| 5.6 | Углеродистая сталь | Легирование | Отсутствует |

| 8.8 | Легированная сталь | Легирование | Закалка и отпуск |

| 10.9 | Легированная сталь | Легирование | Закалка и отпуск |

| 12.9 | Легированная сталь | Легирование | Закалка и отпуск |

3. Механические свойства

Механические свойства болтов, такие как временное сопротивление, твердость по Виккерсу и предел текучести, зависят от класса прочности и определяют их способность выдерживать различные виды нагрузок. Создадим таблицу с основными механическими свойствами для разных классов прочности:

| Класс прочности | Временное сопротивление, МПа | Твердость по Виккерсу, HV | Предел текучести, МПа |

3. 6 6 | 300 – 330 | 95 – 250 | 180 – 190 |

| 4.6 | 400 – 400 | 120 – 250 | 240 |

| 4.8 | 400 – 420 | 130 – 250 | 320 – 340 |

| 5.6 | 500 | 155 – 250 | 300 |

| 5.8 | 500 – 520 | 160 – 250 | 400 – 420 |

| 6.6 | 600 | 190 – 250 | 360 – 480 |

| 6.8 | 600 | 190 – 250 | 640 |

| 8.8 | 800 – 830 | 250 – 335 | 640 – 660 |

| 9.8 | 900 | 290 – 360 | 720 |

| 10.9 | 1000 – 1040 | 320 – 380 | 900 – 940 |

12. 9 9 | 1200 – 1220 | 385 – 435 | 1080 – 1100 |

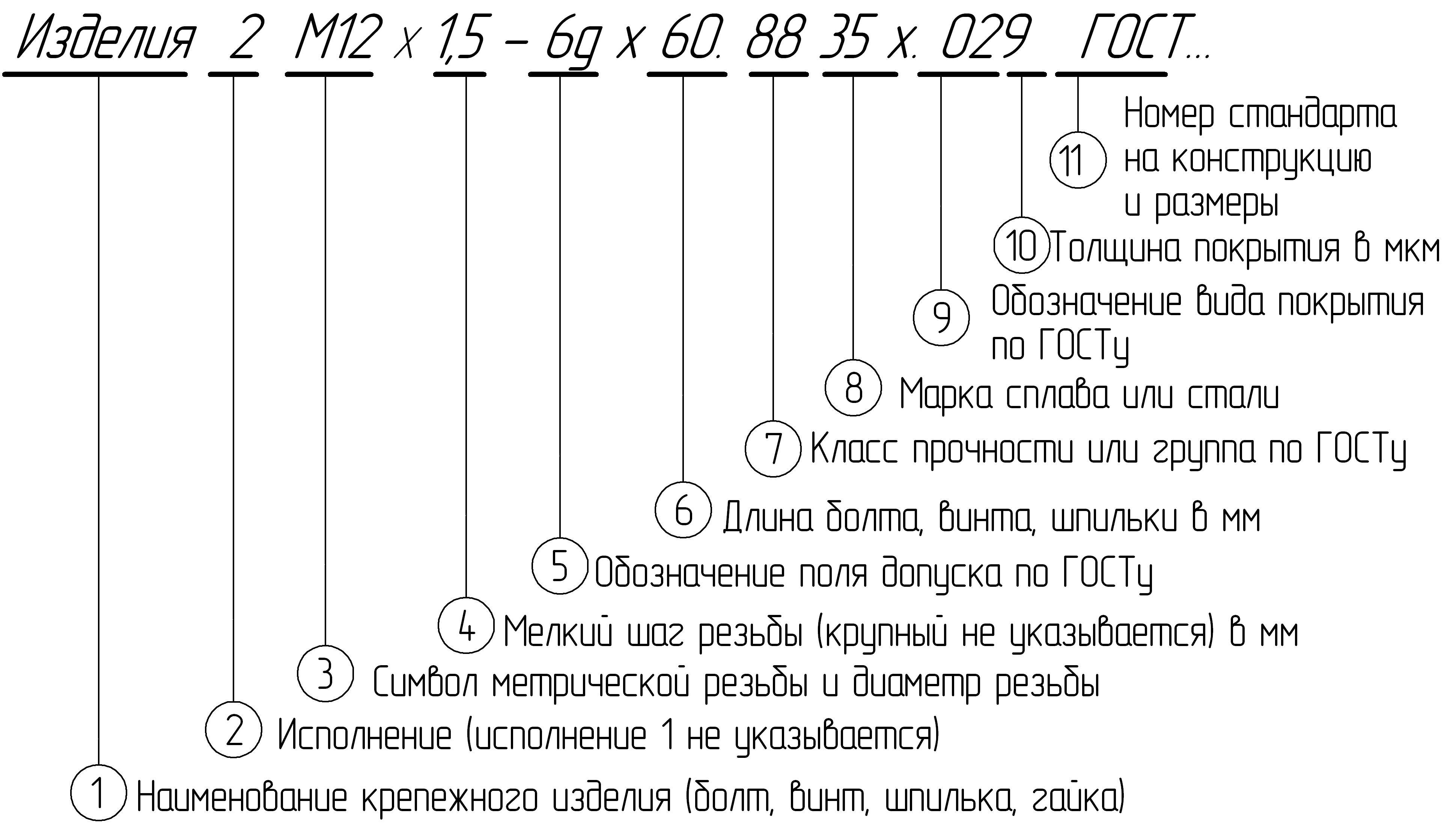

4. Маркировка

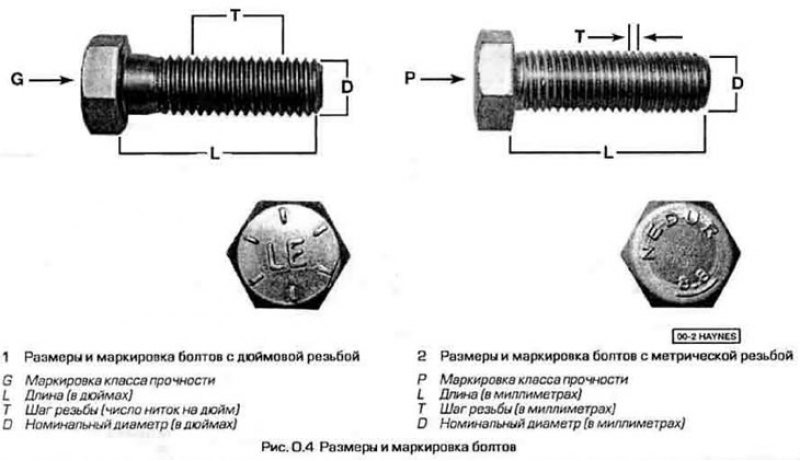

1 (буква D) – клеймо или товарный знак изготовителя.

2 (11.14) – числовое значение указывает на номер плавки.

3 (10.9) – класс прочности шестигранных болтов. Если не указан, значит, он меньше 6.

4 (S) – болт имеет шестигранную головку, которая превышает стандартный размер.

5 (ХЛ) – климатическое исполнение: ХЛ – для холодного климата до -65 °С; У – для умеренного климата до -40 °С.

Маркировка на головке болта обычно содержит две цифры, разделенные точкой. Первая цифра указывает на предел прочности материала, а вторая цифра (после точки) указывает на соотношение предела текучести к пределу прочности, умноженное на 10. Например, маркировка «8.8» указывает на болт с пределом прочности 800 МПа и пределом текучести, составляющим 80% от предела прочности (640 МПа).

Кроме цифр, на головке болта могут быть указаны и другие знаки, такие как знак производителя, знак страны-изготовителя или обозначение материала. Эта информация может быть полезна для определения качества и происхождения болта.

В заключение, при выборе болтов важно учитывать их тип, класс прочности, механические свойства и маркировку, чтобы обеспечить надежное и долговечное соединение элементов конструкции. Учет всех этих факторов поможет вам сделать правильный выбор и гарантировать успешное выполнение вашего проекта.

Классы прочности болтов, гаек, винтов. Маркировка классов прочности. – Кріплення в Україні. Виробництво спец кріплення.

Стали и прочность крепежа.

Машиностроительный крепеж может иметь разное предназначение и выполнять разные задачи – от формирования целостности конструкции, до восприятия основной несущей силовой нагрузки на конструкцию. Чем больше нагрузка на крепеж, тем большей прочностью он должен обладать.

В зависимости от назначения и области применения крепеж изготавливают разных классов прочности, в соответствии с разными марками сталей. Нет никакой потребности использовать высокопрочные болты для крепления конструкций несущих маленькие нагрузки, скажем, крепление забора, маленькие навесы, крепления электро двигателя к станине на стиральной машине, и наоборот – совершенно недопустимо использовать болты обычного, низкого, класса прочности в ответственных конструкциях башенных или козловых кранов – здесь применяются исключительно высокопрочные болты.

Нет никакой потребности использовать высокопрочные болты для крепления конструкций несущих маленькие нагрузки, скажем, крепление забора, маленькие навесы, крепления электро двигателя к станине на стиральной машине, и наоборот – совершенно недопустимо использовать болты обычного, низкого, класса прочности в ответственных конструкциях башенных или козловых кранов – здесь применяются исключительно высокопрочные болты.

Для разных видов крепежа (болти, винты, гайки, шпильки) используются разные стали, разные классы прочности и разная их маркировка.

Рассмотрим по порядку.

Болты, винты и шпильки

Болты, винты и шпильки производятся из разных углеродистых сталей – разных сталей соответствуют разные классы прочности. Хотя иногда можно из одной и той же стали изготовить болты разных классов прочности, используя при этом разные способы обработки заготовки или дополнительную термическую обработку – закалку.

Например, из Стали 35 можно изготовить болты нескольких прочностных классов: класса прочности 5. 6 – если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 – получатся при изготовлении болтов методом объемной штамповки на высадочном прессе; и класса 8.8 – если полученные перечисленными способами болти подвергнуть термической обработке – закалке.

6 – если изготовить болты методом точения на токарном и фрезерном станке: классов 6.6 и 6.8 – получатся при изготовлении болтов методом объемной штамповки на высадочном прессе; и класса 8.8 – если полученные перечисленными способами болти подвергнуть термической обработке – закалке.

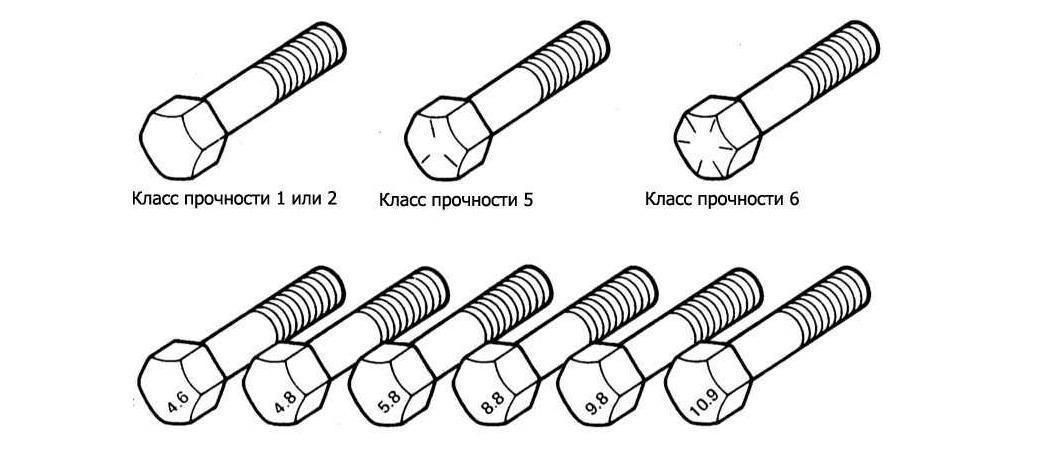

Класс прочности болтов, винтов и шпилек из углеродистых сталей обозначают двумя цифрами через точку. Утвержденный прозрачный ряд для болтов, винтов и шпилек из углеродистых сталей содержит 11 классов прочности:

3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

Первая цифра маркировки класса прочности болта обозначает 0,01 часть номинального временного сопротивления – это предел прочности на растяжение – измеряется в МПа (мегапаскалях) или Н/мм2 (ньютонах на квадратный миллиметр). Также первая цифра маркировки класса прочности обозначает 0,1 часть номинального временного сопротивления, если Вы измеряете предел прочности на растяжение в кгс/мм2 (килограммах-силах на квадратный миллиметр).

Пример: Болт класса прочности 5.8: Определяем предел прочности на растяжение

5/0,01=500 МПа (или 500 Н/мм2; или ≈50 кгс/мм2)

Вторая цифра обозначает 0,1 часть отношения предела текучести (напряжения, при котором уже начинается пластическая деформация) к номинальному временному сопротивлению (пределы прочности на растяжение) – таким образом для шпильки класса прочности 10.9 второе число означает, что у шпильки, относящейся к этому класса, минимальный предел текучести равен 90% от значения предела прочности на растяжение, то есть будет равен: (10/0,01)×(9×0,1)=1000×0,9=900 МПа (или Н/мм2; или ≈90 кгс/мм2)

Пример: Болт класса прочности 5.8: Определяем предел текучести

500х0,8=400 МПа (или 400 Н/мм2; или ≈40 кгс/мм2)

Значение предела текучести – это максимально допустимая рабочая нагрузка болта, винта или шпильки, при превышении которой происходит невосстановительная деформация. При расчетах нагрузки на болты, винты или шпильки используют 1/2 или 1/3 от предела текучести, то есть с двукратным или трехкратным запасом прочности соответственно.

Классы прочности и марки сталей для болтов, винтов и шпилек.

| Класс прочности | Марка стали | Предел прочности, МПа | Граница текучести, МПа | Твердость по Бринеллю, HB |

| 3.6 | Ст3кп, Ст3сп, Ст5кп, Ст5сп | 300…330 | 180…190 | 90…238 |

| 4.6 | Ст5кп, Ст.10 | 400 | 240 | 114…238 |

| 4.8 | Ст.10, Ст.10кп | 400…420 | 320 340… | 124…238 |

| 5.6 | Ст.35 | 500 | 300 | 147…238 |

| 5.8 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 500 520… | 400…420 | 152…238 |

| 6.6 | Ст.35, Ст.45 | 600 | 360 | 181…238 |

| 6.8 | Ст.20, Ст.20кп, Ст. 35 35 | 600 | 480 | 181…238 |

| 8.8 | Ст.35, Ст.45, Ст.35Х, Ст.38ХА, Ст.20Г2Р | 800* | 640* | 238…304* |

| 8.8 | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | 800…830** | 640…660** | 242…318** |

| 9.8* | Ст.35, Ст.35Х, Ст.45, Ст.38ХА, Ст.40Х, Ст.30ХГСА, Ст.35ХГСА, Ст.20Г2Р | 900 | 720 | 276 342… |

| 10.9 | Ст.35Х, Ст.38ХА, С. 45, Ст.45Г, Ст.40М2, Ст.40Х, Ст.40Х Селект, Ст.30ХГСА, Ст.35ХГСА, | 1000…1040 | 900 940… | 304…361 |

| 12.9 | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА | 1200 1220… | 1080…110 | 366…414 |

В таблице представлены наиболее распространенные в метизном производстве и рекомендованные марки сталей, но в различных особых случаях также применяются и другие стали, когда их применение обусловлено дополнительными требованиями к креплению.

Значки обозначены в таблице:

* применительно к номинальным диаметрам до 16 мм.

** по отношению к номинальным диаметрам больше, чем 16 мм.

Есть особые стандарты на высокопрочные болты узкоотраслевого внедрения, имеющие свою градацию прочности. Например, применяемые в мостостроении стандарты на высокопрочные болты с увеличенным размером “под ключ” – так называемые “мостовые болты”: ГОСТ 22353-77 и российский стандарт ГОСТ Р 52644-2006.

Прочность болтов согласно этим стандартам обозначается значением временного сопротивления на разрыв (пределы прочности) в кгс/см2: т.е. 110, 95, 75 и т.д.

Такие болты могут производиться в двух исполнениях:

Выполнение В – для климатических областей с максимально низкой температурой до -400С – буква В не сказывается в маркировке

Выполнение ХЛ – для климатических областей с максимально низкой температурой от –400С до –650С – сказывается в маркировке на головке болта после класса прочности.

| Резьба болтов | Класс прочности болтов | Марка стали | Предел прочности МПа (кгс/см2) | Относ. удлинение, % удлинение, % | Ударная вязкость болтов исполнения ХЛ, МДж/м2 (кгсм/см2) | Макс. твердость по Бринеллю, HB |

| М16…М27 | 110 | 40Х Селект | 1100 (110)…1350 (135) | мінімум 8 | мінімум 0,5 (5) | 388 |

| М30 | 95 | 950 (95)…1150 (115) | 363 | |||

| М36 | 75 | 750 (75)…950 (95) | ||||

| М42 | 65 | 650 (65)…850 (85) | ||||

| М48 | 60 | 600 (60)…800 (80) |

В производстве высокопрочных болтов по данным стандартам используются также стали 30Х3МФ, 30Х2АФ и 30Х2НМФА. Применение таких сталей позволяет добиться еще более высокой прочности.

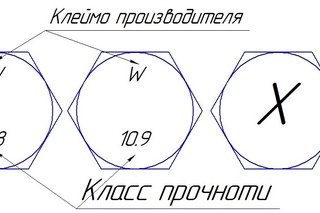

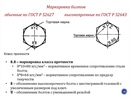

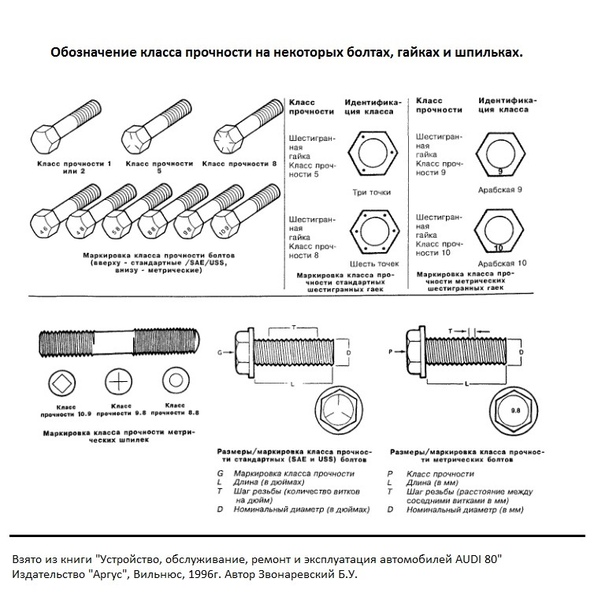

Маркировка прочности болтов, винтов, шпилек.

Маркировка болтов и винтов под шестигранный ключ.

Система маркировки метрической крепи разработана инженерами ISO (International Standard Organization – Международная Организация Стандартов). Советские, российские и украинские стандарты опираются именно на эту систему.

Советские, российские и украинские стандарты опираются именно на эту систему.

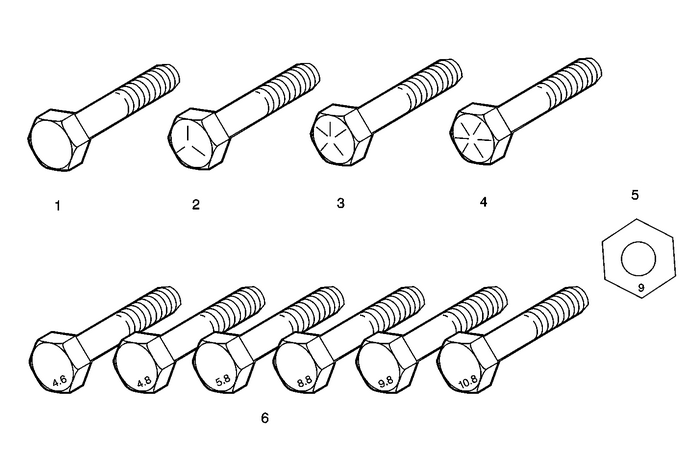

Маркировке подлежат болты и винты с диаметром резьбы более 6 мм. Болты и винты диаметром менее 6 мм маркировать необязательно – производитель может наносить маркировку по собственной инициативе.

Необходимо отметить, что среди винтов маркируются только винты, имеющие шлицы под шестигранный ключ, с разной формой головки: с цилиндрической, с полукруглой и с потайной головкой. Винты со всеми типами головки, имеющие крестовой или прямой шлиц, не маркируются обозначением класса крепости.

Необходимо также отметить, что не маркируются болты и винты изготовлены методом резки, точения (т.е. не штамповкой) – в этом случае маркировка класса прочности возможна по дополнительному требованию Заказчика.

Знаки маркировки наносят на торцевой или боковой поверхности головки болта или винта. Если знаки наносятся на боковую поверхность головки, они должны быть углубленными. Допускается маркировка выпуклыми знаками, при этом увеличение высоты головки болта или винта не должно превышать:

0,1 мм – для изделий с диаметром резьбы до 8 мм;

0,2 мм – для изделий с диаметром резьбы от 8 мм до 12 мм;

0,3 мм – для изделий с диаметром резьбы свыше 12 мм

Болты и винты с шестигранной и звездообразной головкой (в том числе изделия с фланцем) маркируют товарным знаком изготовителя и обозначением класса прочности. Данная маркировка наносится на верхней части головки выпуклыми или углубленными знаками; может также наноситься на боковой части головки углубленными знаками. Для болтов и винтов с фланцем, если в процессе производства невозможно нанести маркировку на верхней части головки, маркировку наносят на фланце.

Данная маркировка наносится на верхней части головки выпуклыми или углубленными знаками; может также наноситься на боковой части головки углубленными знаками. Для болтов и винтов с фланцем, если в процессе производства невозможно нанести маркировку на верхней части головки, маркировку наносят на фланце.

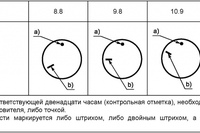

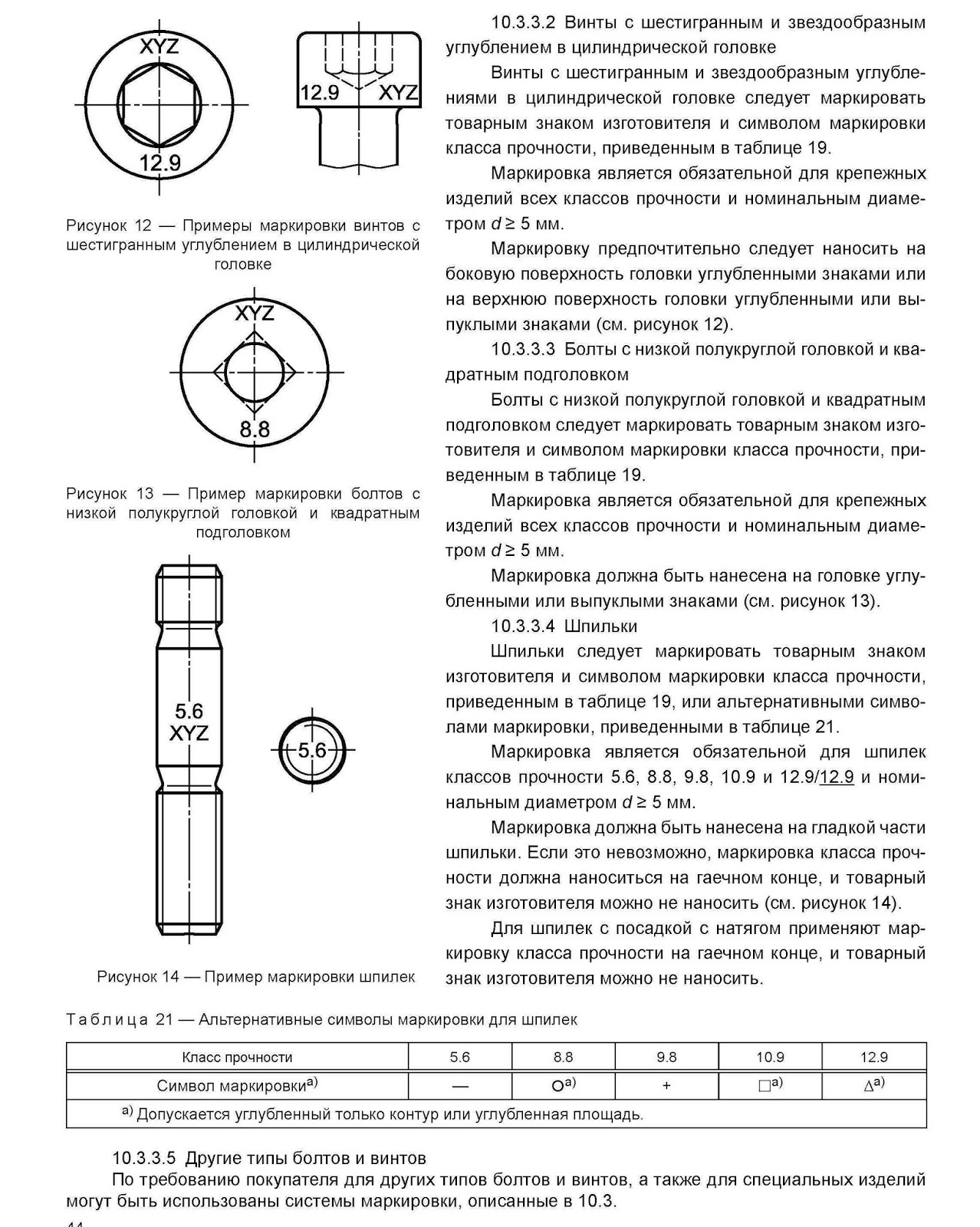

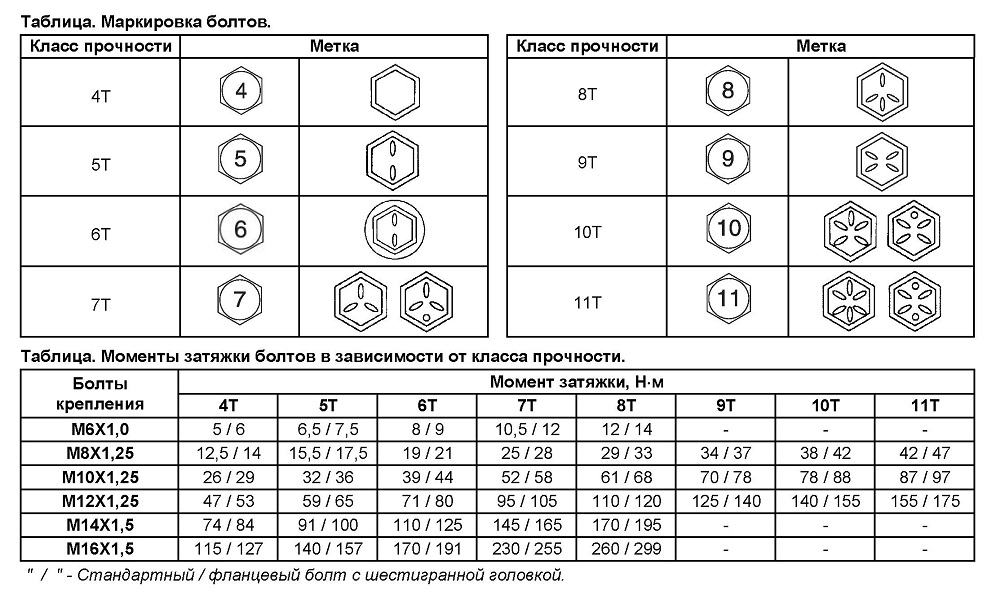

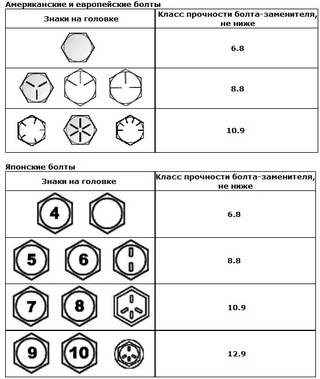

Символы маркировки классов крепости болтов и винтов под шестигранный ключ, приведены в следующей таблице:

Если данные символы невозможно нанести из-за форм головки или ее малых размеров, применяются символы маркировки по системе циферблата. Эти символы приведены в следующей таблице:

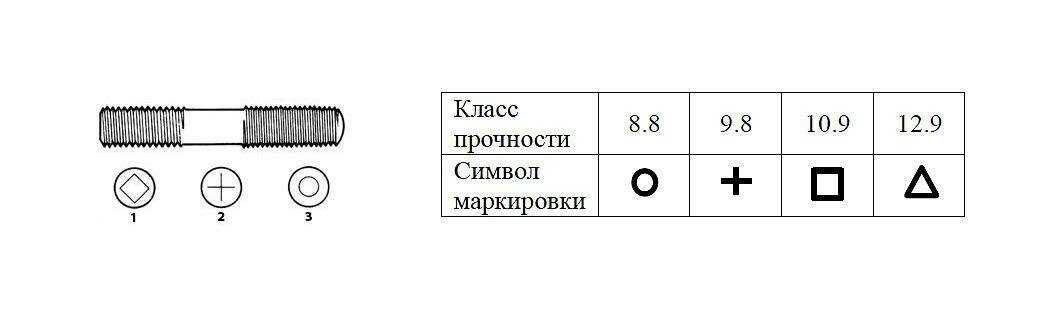

Маркировка шпилек.

Шпильки маркируют цифрами класса прочности только с диаметром резьбы свыше 12 мм. Так как маленькие диаметры шипов трудно маркировать с помощью цифровых клейм, то допускается маркировать такие шпильки, с диаметрами резьбы М8, М9, М10, М11, используя альтернативные знаки, приведенные на рисунке. Знаки наносят на торце гаечного конца шпильки.

Шпильки маркируют клеймением с углубленными знаками и нанесением обозначения класса прочности c товарным знаком производителя на без резьбовом участке шпильки. Маркировке подлежат шпильки классов прочности 5.6, 8.8 и выше.

Маркировке подлежат шпильки классов прочности 5.6, 8.8 и выше.

Стандартом DIN 976-1:2002 предусмотрено нанесение цветной маркировки на один из концов резьбовых шпилек в зависимости от их класса прочности. Стандартом установлены следующие цветовые обозначения:

Гайки.

Класс прочности гаек из углеродистых сталей нормальной высоты (Н≈0,8 d), гаек высоких (Н≈1,2 d) и особенно высоких (Н≈1,5 d) обозначается одним числом. Утвержденный прозрачный ряд содержит семь классов прочности:

4; 5; 6; 8; 9; 10; 12

Это число обозначает 1/100 часть предела крепости болта с которым в паре должна компоноваться гайка в резьбовом соединении. Такое сочетание болта и гайки называется рекомендуемым и позволяет равномерно распределить нагрузку в резьбовом соединении.

Например, гайка класса прочности 8 должна компоноваться с болтом, у которого предел прочности не меньше, чем:

8 х 100 = 800 МПа (или 800 Н/мм2; или ≈80 кгс/мм2)

Следовательно, можно использовать болты классов крепости 8. 8; 9.8; 10.9; 12.9 – оптимальной будет пара с болтом класса прочности 8.8.

8; 9.8; 10.9; 12.9 – оптимальной будет пара с болтом класса прочности 8.8.

Классы прочности и марки сталей для гаек нормальной высоты, гаек высоких и гаек особенно высоких.

| Класс прочности | Марка стали | Предел прочности, МПа | Твердость по Бринеллю, HB |

| 4 | Ст3кп, Ст3сп, Ст.5, Ст.5кп, Ст.20 | 510 | 112…288 |

| 5 | Ст.10, Ст.10кп, Ст.20, Ст.20кп | 520…630 | 124…288 |

| 6 | Ст.10, Ст.10кп, Ст.20, Ст.20кп, Ст.35, ст. 45, 40Х ст. | 600 720… | 138…288 |

| 8 | Ст.35, Ст.45, Ст.20Г2Р, Ст.40Х | 800 920… | 162…288 |

| 9 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х | 1040…1060 | 180…288 |

| 10 | Ст.35Х, Ст.38ХА, Ст.45, Ст.40Х, Ст. 30ХГСА, Ст.40ХНМА 30ХГСА, Ст.40ХНМА | 900 920… | 260…335 |

| 12 | Ст.30ХГСА, Ст.40ХНМА | 1150 1200… | 280…335 |

Правило подбора гаек к болтам заключается в сохранении целостности резьбы гайки, навинченной на болт, при приложении пробной испытательной нагрузки, при испытаниях гайку не должно “сорвать” от испытательной нагрузки для выбранного болта.

При подборе классов прочности болтов и гаек, сопрягаемых в резьбовом соединении, можно пользоваться следующей таблицей согласно ГОСТ 1759.4-87:

| Класс прочности гаек | Сопрягаемые болты | |

| Класс прочности | Диаметр резьбы | |

| 4 | 3.6; 4.6; 4.8 | до М16 |

| 5 | 3.6; 4.6; 4,8 | понад M16 |

| 5.6; 5.8 | до М48 | |

| 6 | 4.6; 4.8; 5.6; 5.8; 6.6; 6.8 | до М48 |

| 8 | 8.8 | до М48 |

| 9 | 8. 8 8 | від М16 до М48 |

| 9.8 | до M16 | |

| 10 | 10.9 | до М48 |

| 12 | 12.9 | до М48 |

Как правило, гайки высших прочностных классов могут заменить гайки низших классов прочности. Такая замена рекомендуется для соединений “болт + гайка”, напряжение в которых будет выше предела текучести или напряжения от пробной нагрузки болта.

Классы прочности и марки сталей для гаек низких

Ввиду того, что низкие шестигранные гайки предназначены, в основном, для препятствия отвинчиванию соединяемых шестигранных гаек нормальной или увеличенной высоты, и не несут силовой нагрузки – их изготовляют из низкоуглеродистых сталей. Прочность класса низкой гайки обозначается двузначным числом из двух цифр: первая – 0 (означает, что гайка не предназначена для несения силовой нагрузки), вторая 4 или 5 (обозначает 1/100 часть нагрузки, при которой срывается резьба гайки). Прозрачный ряд для низких гаек состоит из двух классов прочности: 04 и 05.

Также существует группа особенно низких гаек с высотой Н менее 0,5 d. В эту группу включены гайки для легких соединений, которые не подвергаются каким-либо существенным нагрузкам. Для таких гаек не определяется класс прочности – вместо этого может быть указана 1/10 часть от минимальной жесткости по Бринеллю, HV.

В следующей таблице приведены марки сталей, используемых при изготовлении низких гаек:

| Класс прочности | Марка стали | Предел прочности, МПа | Твердость по Бринеллю, HB |

| 04 | Ст.3, Ст.3кп, Ст.5, Ст.5кп | 380 | 162…288 |

| 05 | Ст.10, Ст.10кп | 500 | 260…335 |

Совместно с высокопрочными болтами узкоотраслевого применения имеют свою градацию прочности, применяются соответствующие высокопрочные гайки. Например, с уже упомянутыми “мостовыми болтами” по ГОСТ 22353-77 и ГОСТ Р 52644-2006 применяются гайки с увеличенным размером “под ключ” по стандартам ГОСТ 22354-77 и ГОСТ Р 52645-2006.

Например, с уже упомянутыми “мостовыми болтами” по ГОСТ 22353-77 и ГОСТ Р 52644-2006 применяются гайки с увеличенным размером “под ключ” по стандартам ГОСТ 22354-77 и ГОСТ Р 52645-2006.

Прочность гаек согласно этим стандартам обозначается таким же значением, как у сопрягаемого болта – значением временного сопротивления на разрыв (пределы прочности) в кгс/см2: 110, 95, 75 и т. д. Такие гайки, болты могут производиться в двух исполнениях:

Выполнение В – для климатических областей с максимально низкой температурой до -400С – буква В не сказывается в маркировке

Выполнение ХЛ – для климатических областей с максимально низкой температурой от –400С до –650С – сказывается в маркировке на головке болта после класса прочности.

| Резьба сопрягаемых болтов | Марка стали болта | Класс прочности гайки | Предел прочности, МПа (кгс/см2) | Марка стали гайки | Твердость по Бринеллю, HB |

| М16…М27 | Ст. 40Х Селект 40Х Селект | 110 | 1100 (110) | Ст. 35, Ст.40, Ст.45, Ст. 35Х, Ст.40Х | 241…341 |

| М30 | 95 | 950 (95) | 229…341 | ||

| М36 | 75 | 750 (75) | |||

| М42 | 65 | 650 (65) | |||

| М48 | 60 | 600 (60) |

В производстве высокопрочных гаек по данным стандартам используются также стали 30Х3МФ, 30Х2АФ и 30Х2НМФА

совместно с болтами из соответствующих сталей. Применение таких сталей позволяет добиться еще более высокой прочности гаек.

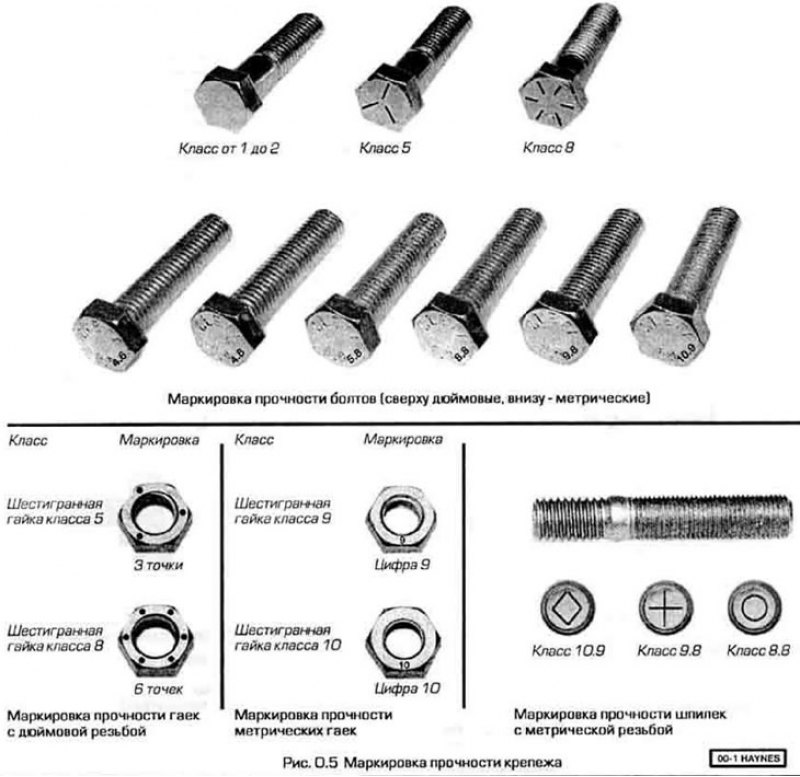

Маркировка шестигранных гаек.

Маркируют гайки с диаметром резьбы более 6 мм. Знаки маркировки наносят на одну из торцевых поверхностей. Гайки малейшего класса прочности 4 не маркируют.

В некоторых технически обоснованных случаях допускается наносить маркировку на боковых поверхностях (гранях) гайки. Знаки должны быть углублены.

Допускается маркировка гаек по системе циферблата. Такая система используется в основном на гайках малых размеров, когда для цифровых знаков просто нет места. При этом способе маркировки наносится:

Такая система используется в основном на гайках малых размеров, когда для цифровых знаков просто нет места. При этом способе маркировки наносится:

углубленными знаками на торцевой поверхности – точка на 12 часов и риски по кругу боковой поверхности

выпуклыми или углубленными знаками на фасках – точка на 12 часов и риски по кругу наклонной поверхности фасок

Соответствие маркировки с классом прочности гайки приведено на схеме:

Точка на 12 часов может быть заменена товарным знаком производителя. В гайках класса прочности 12 точка обязательно должна быть заменена товарным знаком производителя, чтобы избежать визуального слияния с риской на 12 часов.

Прочность шайб.

В отличие от болтов и гаек, имеющих классы прочности обозначаются количественно цифрами, исходя из прочностных показателей на разрыв и пластичности, шайбы несут нагрузку на сжатие, кручение, срез и, в основном, призваны распределить нагрузку в болтовом соединении на большую величину. В таком случае для шайб определяющим параметром является поверхностная жесткость, и ко всем видам шайб предъявляются требования по жесткости. Если речь идет о классе прочности шайб, то подразумевается именно жесткость шайб.

В таком случае для шайб определяющим параметром является поверхностная жесткость, и ко всем видам шайб предъявляются требования по жесткости. Если речь идет о классе прочности шайб, то подразумевается именно жесткость шайб.

По аналогии с болтами, винтами и гайками многие называют жесткость у шайб их классом прочности.

Класс прочности (твердость) шайб может измеряться и обозначаться в разных единицах – в зависимости от метода измерения жесткости: методы измерения бывают по Виккерсу, по Роквеллу и по Бринеллю. Размеры, наличие защитного покрытия и в обязательном порядке жесткость определяют сферу применения шайб в различных условиях работы.

Наиболее распространенный метод Виккерса – шайбы могут иметь твердость по Виккерсу от 100 до 400 единиц, и обозначаются HV100, HV200, HV300 и т. д. По Роквеллу обозначается твердость HRC, по Бринеллю НВ.

Например, с уже упомянутыми “мостовыми болтами” по ГОСТ 22353-77 и ГОСТ Р 52644-2006 (DIN 6914) применяются гайки с увеличенным размером “под ключ” по стандартам ГОСТ 22354-77 и ГОСТ Р 52645-2006, (DIN 6915) должны быть обязательно промаркированы. Так же есть еще некоторые изделия шайб согласно DIN – должны иметь обязательную маркировку.

Так же есть еще некоторые изделия шайб согласно DIN – должны иметь обязательную маркировку.

Классы болтов и маркировка | EICAC

| УНИФИЦИРОВАННЫЕ БОЛТЫ | ||||||

|---|---|---|---|---|---|---|

| МЕХАНИЧЕСКИЕ СВОЙСТВА | ||||||

| МАРКИРОВКА ГОЛОВКИ | МАРКА И СООТВЕТСТВИЕ RIAL | Диапазон номинальных размеров (дюймы) | Испытательная нагрузка (psi) | Мин. Предел текучести (psi) | Мин. Прочность на растяжение | |

| БЕЗ МАРКИРОВКИ | КЛАСС 2Сталь с низким или средним содержанием углерода | от 1/4 до 3/4 | 55 000 | 57 000 | 74 000 psi 510 МПа | |

| От 3/4 до 1-1/2 | 33 000 | 36 000 | 60 000 psi 414 МПа | |||

| 3 РАДИАЛЬНЫЕ ЛИНИИ | МАРКА 5 Среднеуглеродистая сталь, 9 0033 | от 1/4 до 1 | 85 000 | 92 000 | 120 000 psi 828 МПа | |

| Свыше 1 по 1-1/2 | 74 000 | 81 000 | 105,00 0 psi 724 МПа | |||

| 3 РАДИАЛЬНЫХ ЛИНИИ | МАРКА 5.

Средний углерод Легированная сталь, | От 1/4 до 1-1/2 | 120 000 | 130 000 | 120 000 psi 828 МПа | |

| 5 РАДИАЛЬНЫЕ ЛИНИИ | КЛАСС 7Среднеуглеродистая легированная сталь | От 1/4 до 1-1/2 | 120 000 | 130 000 | 133 000 psi 917 МПа | |

| 6 РАДИАЛЬНЫХ ЛИНИЙ | МАРКА 8 Среднеуглеродистая легированная сталь, | От 1/4 до 1-1/2 | 120 000 | 130 000 | 900 37 150 000 psi 1034 МПа | |

| 6 РАДИАЛЬНЫХ ЛИНИЙ | МАРКА 8.2 Среднеуглеродистая легированная сталь, | От 1/4 до 1-1/2 | 130 000 | 150 000 psi 1034 МПа | ||

Классы прочности по ISO для стальных болтов, винтов, шпилек и гаек

Прочность стандартных болтов, шпилек и гаек из метрической стали ISO легко определяется с помощью числового кода.

Классы прочности для стальных болтов, винтов и шпилек

Код состоит из двух цифр, разделенных точкой. Эта точка не является десятичным маркером, а является просто средством разделения двух частей кода. Число слева от точки, умноженное на 100, указывает предел прочности в мегапаскалях (МПа), а число справа, умноженное на 10-кратное предыдущее число, дает предел текучести (мегапаскали — МПа) или Напряжение при постоянной деформации 0,2% (МПа) в зависимости от класса прочности; например 8,8

Предел прочности 8 x 100 = 800 МПа

Предел текучести или напряжение при 0,2% постоянной деформации Усадка 8 x 8 x 10 = 640 МПа

Класс прочности Обозначение для гаек

Соответствующий код для гаек представляет собой одно число и получен из левый номер класса прочности болта, винта и шпильки. Это число, умноженное на 100, указывает на пробную нагрузку гайки в МПа. Таким образом, для болта класса прочности 8,8 в приведенном выше примере требуется гайка класса прочности 8. Эта гайка будет иметь пробную нагрузку 8 x 100 = 800 МПа

Эта гайка будет иметь пробную нагрузку 8 x 100 = 800 МПа

На практике только стандартные резьбовые соединения классов прочности на растяжение, т. е. класса прочности 8,8 и выше, должны маркироваться соответствующим кодом.

| МЕТРИЧЕСКИЕ БОЛТЫ | ||||||

|---|---|---|---|---|---|---|

| МЕХАНИЧЕСКИЕ СВОЙСТВА | ||||||

| МАРКИРОВКА ГОЛОВКИ | GRA DE И МАТЕРИАЛ | Диапазон номинальных размеров (мм) | Мин. Прочность на растяжение | |||

| БЕЗ МАРКИРОВКИ | КЛАСС 4.6Низко- или среднеуглеродистая сталь | 5–68 мм | 225 | 235 | 400 MP a 58015 psi | |

| БЕЗ МАРКИРОВКИ | КЛАСС 4.8Среднеуглеродистая сталь | 1,6–68 мм | 310 | 315 | 430 МПа 62366 psi | |

| БЕЗ МАРКИРОВКИ | КЛАСС 5.

Низко- или среднеуглеродистая сталь | 5–68 мм | 380 | 392 | 520 МПа 75419 psi 900 38 | |

| 8.8 | КЛАСС 8.8Среднеуглеродистая сталь, закаленная и отпущенная | Все размеры до 16 мм | 580 | 628 | 800 МПа 116030 фунтов на кв. дюйм | |

| 16–72 мм | 600 | 628 | 830 МПа> 120381 psi | |||

| 9,8 | КЛАСС 9,8Среднеуглеродистая сталь, Quen чед и закаленный | 1,6 мм — 68 мм | 650 | 660 | 900 МПа 130533 psi | |

| 10,9 | КЛАСС 10,9Легированная сталь, закаленная и отпущенная | 5 мм — 6 8 мм | 830 | 833 | 1040 МПа 150839 psi | |

| 12,9 | КЛАСС 12,9Легированная сталь, закаленная и отпущенная | 1,6 мм — 68 мм | 970 | 1060 | 1220 МПа 176946 фунт/кв. | |

| 14,9 | КЛАСС 14,9Легированная сталь, закаленная и отпущенная | 1,6–68 мм | 1236 | 1400 МПа 203052 psi | ||

| БОЛТЫ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | ||||||

|---|---|---|---|---|---|---|

| МЕХАНИЧЕСКИЕ СВОЙСТВА | ||||||

| МАРКИРОВКА ГОЛОВКИ | КЛАСС И МАТЕРИАЛ | Диапазон номинальных размеров (мм ) | Испытательная нагрузка (МПа) | Мин. Предел текучести (МПа) | Мин. Прочность на растяжение (МПа) | |

A2

A2 Нерж. сталь

Сплав стали с 17-19% хрома

и 8-13% никеля

500 МПа

72518 psi

700 МПа

101526 psi

800 МПа

116030 фунтов/кв. — 19%

Хром, 8-13% никель

и молибден 3%

500 МПа

72518 psi

9 0040 450 Мин.

700 МПа

101526 psi

9 0040 600 Мин.

800 МПа

116030 psi

Прочность на растяжение: Максимальная нагрузка при растяжении (растягивании), которую материал может выдержать до разрыва или разрушения.

Предел текучести: Нагрузка, при которой материал проявляет определенную остаточную деформацию.

Пробная нагрузка: осевая растягивающая нагрузка, которую изделие должно выдерживать без признаков постоянной деформации.

Affiliate Partners

Поддержите нас, используя наши партнерские ссылки ниже.

Метрические гайки и болты |

Ответы на наиболее часто задаваемые вопросы

- Резьба со стандартным и мелким шагом

- Как определить классы прочности гаек и болтов

- Сравнение классов прочности гаек и болтов

- Максимальный момент затяжки

- Почему указанный крутящий момент иногда ниже максимального

- в сравнении с размером резьбы болта/гайки

- Размер шестигранного ключа в зависимости от размера резьбы болта/гайки

- Правильный размер сверла для нарезания метрической резьбы в отверстиях

Размеры гаечного ключа

Введение: метрические гайки и болты

Это краткое руководство предназначено для того, чтобы дать очень общее представление о метрических гайках и болтах ISO. Оно предназначено для тех, кто занимается техническим обслуживанием установок и машин, и содержит достаточно информации, чтобы обеспечить определение и использование правильных запасных частей.

Немногие детали так важны при сборке современного оборудования, как гайки и болты, которые скрепляют все это вместе, и на первый взгляд кажется, что все метрические болты в основном одинаковы.

На самом деле, конечно, нет ничего более далекого от истины. Существует не менее 5 различных типов резьбы для различных применений и 10 различных стандартных классов прочности, определенных для каждого размера болта. Существует девятнадцать стандартных размеров, известных как «предпочтительные» размеры, и десять менее часто используемых (так называемых «непредпочтительных») размеров.

Почти такая же сложная ситуация с метрическими гайками, которые бывают самых разных типов (полные, тонкие, найлок, зубчатые…..) и 5 классов прочности, а также в том же диапазоне размеров.

Разница в прочности между различными сортами довольно существенна: самый высокий стандартный сорт способен выдерживать более чем в три раза большую нагрузку, чем самый низкий сорт.

Если вы отвечаете за ремонт и техническое обслуживание оборудования, особенно если это оборудование задействовано в подъемных операциях или в других критически важных с точки зрения безопасности приложениях, то вы должны знать о важности правильной установки нужных деталей. Это краткое руководство предназначено для того, чтобы предоставить вам информацию, необходимую для правильного определения и использования метрических гаек и болтов, наиболее часто встречающихся в установках и машинах.

Это краткое руководство предназначено для того, чтобы предоставить вам информацию, необходимую для правильного определения и использования метрических гаек и болтов, наиболее часто встречающихся в установках и машинах.

Заявление об отказе от ответственности

Были приложены все усилия, чтобы

информация, содержащаяся в этом документе, была верной, но мы не можем

гарантировать и не несем ответственности за ошибки или упущения

Мы всегда благодарен за любой комментарии или критические замечания к нашим техническим публикациям

и будем рады дать совет по всем аспектам технического обслуживания установок и оборудования.

Если у вас есть какие-либо отзывы об этом документе, пожалуйста, свяжитесь с нами:

Thomson Engineering Design Ltd, Units 2a & 3 Crabtree Road, Cinderford,

Gloucestershire GL14 2YN

Тел.: 01594 82 66 11 или Электронная почта: Technical@thomsondesignuk. com 90 038

com 90 038

Стандартная и мелкая резьба

Хотя в стандарте ISO определены различные специальные резьбы, только две из них широко используются в большинстве машин, остальные в основном используются в специальном оборудовании, таком как прецизионные инструменты, оптические инструменты и т. д.

Две резьбы, наиболее часто встречающиеся в установках и машинах, обычно имеют

, известные как «стандартный» и «мелкий» шаг.

Шаг резьбы — это расстояние между двумя соседними витками резьбы, которое измеряется в миллиметрах.

Наиболее распространенные комбинации диаметра и шага резьбы, используемые в машинах и установках, перечислены в таблице ниже:

| Размер | Шаг (стандартный) | Шаг (тонкий) |

|---|---|---|

| М5 | 0,8 | 0,5 |

| М6 | 1,0 | 0,75 |

| М8 | 1,25 | 1,0 |

| М10 | 1,5 | 1,0 или 1,25 |

| M12 | 1,75 | 1,5 |

| М16 | 2,0 | 1,5 |

| М20 | 2,5 | 1,5 |

| M24 | 3,0 | 2,0 |

| М30 | 3,5 | 2,0 |

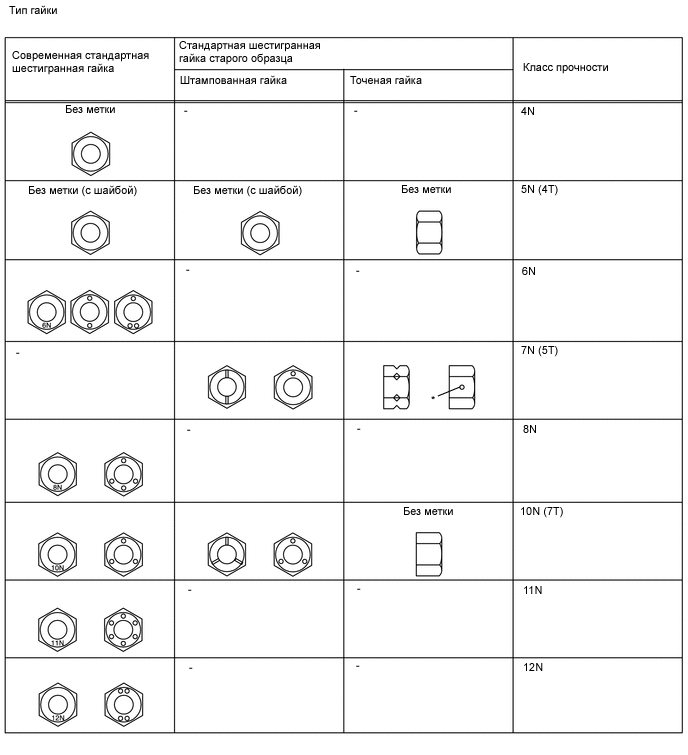

Как определить класс прочности гаек и болтов

За исключением самых низких классов, все метрические гайки и болты имеют идентификационную маркировку, указывающую на их прочность.

На головке каждого болта две цифры, разделенные десятичной точкой, полный список включает десять классов от 3,6 до 14,9но в машинах и машинах обычно встречаются только марки 8.8, 9.8, 10.9 и 12.9. Головка болта также должна иметь код (обычно две или три буквы), указывающий производителя.

Обычно маркировка находится на верхней части головки болта, но иногда и сбоку.

Первая цифра обозначает прочность стали болта на разрыв. В округленном выражении это составляет десятки кг на квадратный миллиметр поперечного сечения болта в секунду.

Например, болт класса прочности 12.9 не сломается, пока на каждый квадратный миллиметр поперечного сечения болта не будет приходиться нагрузка не менее 120 кг. Точно так же болт класса 8.8 не сломается, пока не выдержит нагрузку 80 кг на квадратный миллиметр.

Если болт постепенно нагружается, он удлиняется очень незначительно, как пружина, и возвращается к своей первоначальной длине, если нагрузка ослабевает. Однако существует предельная нагрузка, при которой болт больше не пружинит полностью, а вместо этого остается постоянно растянутым, это известно как предел текучести. Второе число на головке болта указывает, какое усилие на разрыв может выдержать болт, прежде чем он начнет растягиваться.

Однако существует предельная нагрузка, при которой болт больше не пружинит полностью, а вместо этого остается постоянно растянутым, это известно как предел текучести. Второе число на головке болта указывает, какое усилие на разрыв может выдержать болт, прежде чем он начнет растягиваться.

Например, болт класса 12,9 начнет растягиваться, когда нагрузка на болт составит 90% от разрывной нагрузки. Точно так же болт класса 9.8 начнет растягиваться при 80% разрывной нагрузки.

Маркировку класса прочности труднее увидеть на метрических гайках, иногда она указывается в виде числа, иногда в виде узора из точек и в виде линии, где положение линии указывает класс прочности, как стрелки часы.

Если класс указан в виде числа, его можно отштамповать на верхней части гайки или на одной из плоских сторон.

Метки циферблата показаны на иллюстрации (справа). Поставьте точку в двенадцати позициях O-Clock, и линия покажет оценку.

Маркировка класса «циферблат»

Правило состоит в том, что класс гайки всегда должен быть таким же, как класс болта, или на один класс выше, поэтому: болт класса 8.8 должен быть оснащен классом 8 или классом 9 орех. Болт класса 12.9 должен быть снабжен гайкой класса 12 или 14.

Сравнение различных классов прочности

Как мы уже говорили на стр. 4, если болт постепенно нагружается, наступает момент, когда он начинает поддаваться (постоянно растягиваться), а если нагрузка продолжает увеличиваться, момент, когда он фактически ломается. При принятии решения о том, какую нагрузку можно безопасно выдержать, стандарты определяют «пробную нагрузку» — обычно 90% нагрузки, необходимой для растяжения болта.

Испытательные нагрузки обычно приводятся в ньютонах в таблицах производителей, но здесь мы преобразовали их в кг силы. Пробная нагрузка обычно считается абсолютной максимальной нагрузкой, которую должен выдерживать болт.

На практике производители проектируют свое оборудование таким образом, чтобы болты выдерживали намного меньшую нагрузку, чем испытательная, чтобы обеспечить хороший коэффициент безопасности конструкции.

Контрольные нагрузки для болтов со стандартным шагом

| Размер | Класс 8.8 | Класс 9.8 | Класс 10.9 | Класс 12.9 |

|---|---|---|---|---|

| М5 | 820 кг | 923 кг | 1180 кг | 1380 кг |

| М6 | 1160 кг | 1310 кг | 1670 кг | 1950 кг |

| М8 | 2120 кг | 2380 кг | 3040 кг | 3 550 кг |

| М10 | 3 370 кг | 3770 кг | 4810 кг | 5630 кг |

| M12 | 4890 кг | 5480 кг | 7000 кг | 8 180 кг |

| М16 | 9 100 кг | 10 200 кг | 13 000 кг | 15 200 кг |

| М20 | 14 700 кг | н/д | 20 300 кг | 23 800 кг |

| M24 | 21 200 кг | н/д | 29 300 кг | 34 200 кг |

| М30 | 33 700 кг | н/д | 46 600 кг | 54 400 кг |

Болты с мелким шагом обычно на 10 % прочнее болтов с крупным шагом, потому что

для изготовления резьбы отрезается меньше металла.

Максимальные моменты затяжки

Максимальные рекомендуемые моменты затяжки, указанные в таблице ниже, предполагают, что резьба слегка смазана маслом. Затягивание болта до указанного крутящего момента должно установить натяжение болта примерно на 85 % от испытательной нагрузки, указанной в таблице на стр. 5, что соответствует 62 % от разрушающей нагрузки.

Это максимальные моменты затяжки, рекомендуемые стандартами для болтов различных размеров и классов прочности.

ИСПОЛЬЗУЙТЕ ТОЛЬКО НАСТРОЙКИ КРУТЯЩЕГО МОМЕНТА, УКАЗАННЫЕ В ТАБЛИЦЕ НИЖЕ, ЕСЛИ ПРОИЗВОДИТЕЛЬ МАШИНЫ НЕ УКАЗАЛ КРУТЯЩИЙ МОМЕНТ.

Для болтов и гаек со стандартным шагом

| Размер | Класс 8.8 | Класс 9.8 | Класс 10.9 | Класс 12.9 |

|---|---|---|---|---|

| М5 | 7,0 Н·м | 7,8 Н·м | 10,0 Н·м | 11,7 Н·м |

| М6 | 11,8 Н·м | 13,3 Н·м | 17,0 Н·м | 19,9 Н·м |

| М8 | 28,8 Н·м | 32,3 Н·м | 41,3 Н·м | 48,3 Н·м |

| М10 | 57,3 Н·м | 64,1 Н·м | 81,8 Н·м | 95,7 Н·м |

| M12 | 99,8 Н·м | 111,8 Н·м | 142,8 Н·м | 166,9 Н·м |

| М16 | 247,5 Н·м | 277,4 Н·м | 353,6 Н·м | 413,4 Н·м |

| М20 | 499,8 Н·м | н/д | 690,2 Н·м | 809,2 Н·м |

| M24 | 865,0 Н·м | н/д | 1 195,4 Н·м | 1 395,3 Н·м |

| М30 | 1 718,7 Н·м | н/д | 2 376,6 Н·м | 2 774,4 Н·м |

Гайки и болты с мелким шагом обычно используются только в особых случаях и

документация производителя по техническому обслуживанию должна указывать требуемый крутящий момент

в каждом случае.

Мелкая резьба часто используется, когда болт ввинчивается в блок из мягкого металла,

например, в алюминиевую отливку, резьба в блоке может быть намного слабее, чем

болт, и почти всегда требуется меньший крутящий момент, чтобы избежать зачистки

потоки.

Почему производители иногда указывают меньший крутящий момент

Многие факторы влияют на прочность резьбы в компонентах, включая как производится резьба, качество поверхности и точность формы резьбы .

Прочность резьбового соединения определяется прочностью самой слабой части, поэтому, например, если высокопрочный болт ввинчивается в более мягкий и пластичный материал, такой как алюминиевый сплав или низкоуглеродистая сталь, то он будет более мягкая часть, определяющая максимальный крутящий момент, который можно безопасно приложить к болту.

Чаще болт должен выдерживать не только растягивающую нагрузку из-за его герметичности, но и боковую или «срезающую» нагрузку. Типичный пример этого показан на рисунках, где две пластины скреплены болтами, а затем подвергнуты нагрузке, которая оказывает срезывающую нагрузку на болт.

Типичный пример этого показан на рисунках, где две пластины скреплены болтами, а затем подвергнуты нагрузке, которая оказывает срезывающую нагрузку на болт.

Трения между пластинами, вызванного затяжкой болта, может быть достаточно, чтобы остановить фактическое движение пластин, если приложенная нагрузка довольно мала, но обычно, если не установлены штифты для восприятия сдвигающих нагрузок, болты в конечном итоге воспринимают сдвиг стресс, так и напряжение. Сложение этих двух напряжений вместе создает общее напряжение, которое больше, чем напряжение сдвига или напряжение растяжения, поэтому предварительный крутящий момент болта может быть меньше максимального, указанного на стр. 6, чтобы он мог справиться с дополнительным напряжением из-за сдвига. .

Расчеты для этого сценария могут быть довольно сложными, но для справки: уменьшение момента затяжки болта на 10 % позволяет выдерживать до 35 % номинальной нагрузки болта в направлении сдвига без перегрузки болта.

Инженеры-конструкторы должны учитывать все эти факторы и могут принять решение о применении более низкого крутящего момента. Это обычно имеет место в подъемных устройствах, где требуются высокие коэффициенты безопасности.

Это обычно имеет место в подъемных устройствах, где требуются высокие коэффициенты безопасности.

Всегда обращайтесь к документации по техническому обслуживанию производителей машин, чтобы узнать указанный момент затяжки болтов и гаек, используемых в подъемных и несущих устройствах.

Размеры гаечного ключа и шестигранного ключа

Подходящие размеры гаечного ключа и шестигранного ключа приведены в таблице ниже для стандартного диапазона размеров болтов и гаек , используемых в установках и механизмах.

Чтобы свести к минимуму риск соскальзывания гаечного ключа и повреждения углов крепежа, рекомендуется по возможности использовать накидные гаечные ключи (или торец комбинированного ключа).

| Размер | Гаечный ключ на | Шестигранный ключ |

|---|---|---|

| М5 | 8 мм | 4 мм |

| М6 | 10 мм | 5 мм |

| М8 | 13 мм | 6 мм |

| М10 | 17 мм | 8 мм |

| M12 | 19 мм | 10 мм |

| М16 | 24 мм | 14 мм |

| М20 | 30 мм | 17 мм |

| M24 | 36 мм | 19 мм |

| М30 | 46 мм |

Размеры сверла для нарезки резьбы и отверстия с зазором

Метрические болты изготавливаются частично меньше их заявленного размера, например, болт M16 будет иметь диаметр хвостовика обычно 15,97 мм. Это означает, что 16-миллиметровый болт пройдет через 16-миллиметровое отверстие, но, чтобы учесть несоосность между деталями, обычно просверливают отверстия для болтов немного большего размера. Они известны как зазоры.

Это означает, что 16-миллиметровый болт пройдет через 16-миллиметровое отверстие, но, чтобы учесть несоосность между деталями, обычно просверливают отверстия для болтов немного большего размера. Они известны как зазоры.

Типовые размеры отверстий с зазором указаны в таблице ниже вместе с правильными размерами резьбовых отверстий для каждого размера стандартной и мелкой резьбы.

С метрической резьбой размер сверла для нарезания резьбы легко рассчитать, поскольку это диаметр болта минус шаг резьбы, например, болт M16 со стандартным шагом имеет шаг 2,0 мм, поэтому размер сверла для нарезания резьбы составляет 16 – 2 = 14 мм. .

В таблице ниже приведены размеры сверл для резьбы, соответствующих шагу резьбы, указанному в таблице на стр. 3.

| Размер | Зазорное отверстие | Шаг резьбы (стандартный) | Сверло для нарезания резьбы (стандартный шаг) | Шаг резьбы (мелкий) | Сверло для нарезания резьбы (мелкий шаг) |

|---|---|---|---|---|---|

| М5 | 5,5 | 0,8 | 4,2 мм | 0,5 | 4,5 мм |

| М6 | 6,5 | 1,0 | 5,0 мм | 0,75 | 5,25 мм |

| М8 | 9 | 1,25 | 6,75 мм | 1,0 | 7 мм |

| М10 | 11 | 1,5 | 8,5 мм | 1,0 или 1,25 | 9,0 или 8,75 мм |

| M12 | 14 | 1,75 | 10,25 мм | 1,5 | 10,5 мм |

| М16 | 18 | 2,0 | 14 мм | 1,5 | 16,5 мм |

| М20 | 22 | 2,5 | 17,5 мм | 1,5 | 20,5 мм |

| M24 | 26 | 3,0 | 21 мм | 2,0 | 22 мм |

| М30 | 32 | 3,5 | 26,5 мм | 2,0 | 28 мм |

При нарезании резьбы в отверстии, особенно M10 и меньше, не забывайте постоянно вынимать метчик из отверстия и сдувать стружку, чтобы предотвратить заедание и поломку метчика.

Преобразование крутящего момента в растягивающую нагрузку в болтовом креплении

Когда болт затягивается в резьбу или гайка и болт затягиваются для сжатия двух деталей, крутящий момент, приложенный к узлу, создает растягивающую нагрузку в хвостовике болт.

Фактическое усилие в болте зависит от множества факторов, включая форму резьбы, шаг резьбы, чистоту поверхности резьбы, а также количество и тип смазки на резьбе.

К счастью, для большинства нормальных условий при использовании метрических болтов со стандартным «крупным» шагом резьбы и с резьбой, слегка смазанной, усилие в болте можно легко рассчитать как:

Сила = 5 x Крутящий момент / Диаметр

Где сила в ньютонах, крутящий момент в ньютон-метрах и диаметр в метрах — следите за этим, иначе ваши результаты будут в 1000 раз неправильными.

В качестве рабочего примера для болта M16, затянутого до 247,5 Нм, усилие составляет:

Усилие = 5 x 247,5 Нм/0,016 м = 77344 Н или 77,3 кН

Обратите внимание, что диаметр болта 16 мм преобразуется в 0,016 м при расчете .

Чтобы преобразовать силу в Ньютонах в килограммы, мы делим на 9.81 (или на 10, если мы торопимся), чтобы дать нагрузку на болт 7884 кгс.

Если резьба сухая, повышенное трение в резьбе приведет к уменьшению усилия

.

Распространенные типы отказов болтовых соединений

Болтовые соединения могут выйти из строя тремя основными способами: срезанием болта, разрушением болта при растяжении и разрушением резьбы.

Разрушение болтов при растяжении, когда болт просто ломается, вызвано перегрузкой соединения или чрезмерной затяжкой болтов при установке. Болт чаще всего выходит из строя там, где резьба встречается с хвостовиком.

Разрушение при сдвиге, когда болт «срезан ножницами», опять же, чаще всего происходит из-за перегрузки соединения, но это может быть и потому, что болты были перетянуты, используя всю силу болтов, чтобы выдержать напряжение в болте, и не осталось ни одной сдвигающая нагрузка. Разрушения как при растяжении, так и при сдвиге обычно возникают в начале срока службы сборки или ближе к концу срока службы.

2

2 8

8 дюйм

дюйм