Маркировка нержавейка: полный справочник марок нержавейки с расшифровкой

Содержание

Марки нержавеющих сталей по AISI, ГОСТ. Таблица соответствия DIN, SMS, ISO, ГОСТ. Химический состав нержавеющей стали EN, AISI, ASTM

ООО «АЛЬФА-СТАР»

+7(812)244-21-41

+7(812)244-21-42

198097, Санкт-Петербург, ул. Трефолева, 2, литера БЖ, помещение 1-Н, помещ. 66

Фитинги, трубопроводная и запорная арматура из нержавеющей стали

Марки нержавеющих сталей по AISI, ГОСТ. Таблица соответствия DIN, SMS, ISO, ГОСТ. Химический состав нержавеющей стали EN, AISI, ASTM

Марки нержавеющих сталей по AISI

Самые распространенные марки стали по AISI и область их применения

|

AISI 304

|

Самая распространенная марка стали в повседневной жизни. Применяется в изготовлении мебели, конструкций, предметов интерьера, декора, в оборудовании для пищевой и фармацевтической промышленности, в машиностроении и строительстве.

|

|

AISI 321

|

Данная марка чаще всего применяется в трубопроводах работающих под давлением: трубы, детали трубопроводов, тройники, отводы, фланцы, переходы, запорная арматура, теплообменники, коллектора.

|

|

AISI316

|

Элементы и детали трубопроводов, и конструкций работающих в средах с повышенным содержанием щелочей, растворов солей и кислот. Все установки и агрегаты, расположенные в условиях повышенных агрессивных сред.

|

Марки нержавеющих сталей по ГОСТ

|

08Х18Н10

|

Рекомендуется для изготовления сварных изделий, работающих в средах менее высокой агрессивности, чем сталь марок 12Х18Н10Т и 12Х18Н12Т.

|

|

10Х17Н13М2Т

|

Рекомендуется для изготовления сварных конструкций, работающих в условиях действия кипящей фосфорной, серной, 10% уксусной кислоты и сернокислых средах. Аппараты и сосуды, работающие в средах повышенной агрессивности. Лопатки газодувки, штампуемые из листовой стали, заклепки, изготавливаемые методом горячей высадки, поковки дисков, покрышек, валов и других деталей компрессорных машин, детали турбин.

|

|

12Х18Н10Т

|

Детали и узлы основного оборудования и трубопроводов АЭУ с водяным теплоносителем.

|

Нержавеющая сталь

Нержавеющая сталь – это коррозионностойкая сталь , разновидность легированной стали, устойчивая к коррозии в атмосфере и агрессивных средах за счет содержания хрома – 12% и более. На рынке представлены различные марки нержавеющих сталей. Самые распространенные марки стали AISI 304, AISI316 и AISI 321.

AISI304 (08Х18Н10)

Самая распространенная и самая востребованная марка стали. Сталь этой марки применяют во многих отраслях промышленности.Также данную марку применяют в пищевой, химической и фармацевтической промышленности. Она хорошо обрабатывается и имеет хорошие показатели коррозионной стойкости.

Она хорошо обрабатывается и имеет хорошие показатели коррозионной стойкости.

AISI316 (10Х17Н13М2)

Нержавеющая сталь этой марки имеет более высокие показатели коррозионной стойкости к агрессивным средам. Эту марку применяют в тех отраслях промышленности, где применение AISI 304 не возможно. Данную марку чаще применяют на предприятиях химической промышленности, где используются щелочи и кислоты.

AISI321 (12Х18Н10Т)

Сталь этой марке также имеет хорошие показатели по коррозионной стойкости. Также хорошо обрабатывается и поддается сварке, как и предыдущие две. Чаще всего эту марку стали применяют в изделиях, к которым предъявляются более высокие требования по механическим свойствам и жаропрочности.

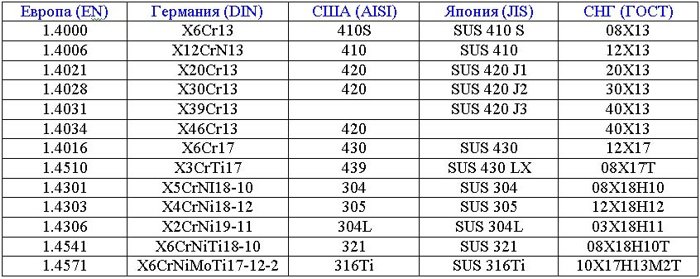

Таблица соответствия DIN, SMS, ISO, ГОСТ

| Таблица соответствия DIN, SMS, ISO, ГОСТ | |||||

| Стандарт | DIN | SMS | ISO | ГОСТ | |

| Условный диаметр, дюйм | Условный диаметр (DN, Ду), мм | Наружный диаметр, мм | Наружный диаметр, мм | Наружный диаметр, мм | Наружный диаметр, мм |

| 1 / 8″ | 5 | 10. 3 3 | 6 | ||

| 1 / 4″ | 8 | 6.35 | 13.7 | 8 | |

| 3 / 8″ | 10 | 12 (13) | 9.54 | 17.1 | 10 |

| 1 / 2″ | 15 | 18 (19) | 12.7 | 21.3 | 14 |

| 3 / 4″ | 20 | 22 (23) | 19.05 | 26.9 | 18 |

| 1″ | 25 | 28 (29) | 25 | 33.7 | 25 |

| 1 1 / 4″ | 32 | 34 (35) | 31.75 | 42.4 | 38 |

| 1 1 / 2″ | 40 | 40 (43) | 38 | 48.3 | 45 |

| 2″ | 50 | 52 (53) | 50.8 | 60.3 | 57 |

| 2 1 / 2″ | 65 | 70 | 63. 5 5 | 76.1 | 76 |

| 3″ | 80 | 85 (84) | 76.1 | 88.9 | 89 |

| 4″ | 100 | 104 | 101.6 | 114.3 | 108 |

| 5″ | 125 | 129 | 129 | 139.7 | 133 |

| 6″ | 150 | 154 | 154 | 168.3 | 159 |

| 8″ | 200 | 204 | 204 | 219.1 | 219 |

| 10″ | 250 | 254 | 254 | 273 | 273 |

| 12″ | 300 | 323.9 | 325 | ||

| 14″ | 350 | 355.6 | 377 | ||

| 16″ | 400 | 406. 4 4 | 426 | ||

| 20″ | 500 | 508 | 530 | ||

| 24″ | 600 | 609.6 | 630 | ||

| 28″ | 700 | 711.2 | 730 | ||

| 32″ | 800 | 812 | 820 | ||

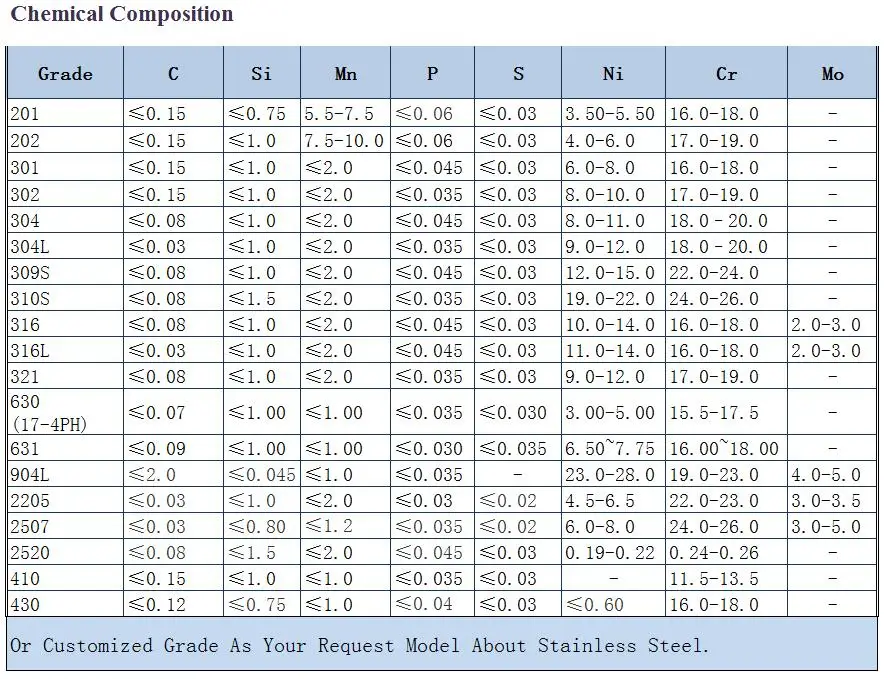

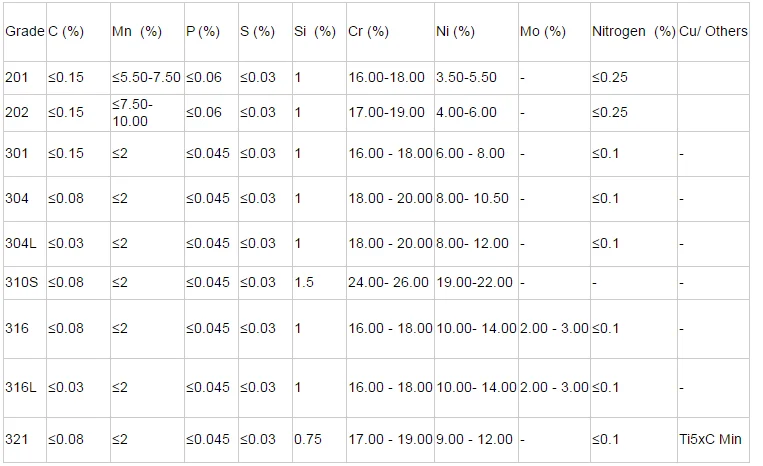

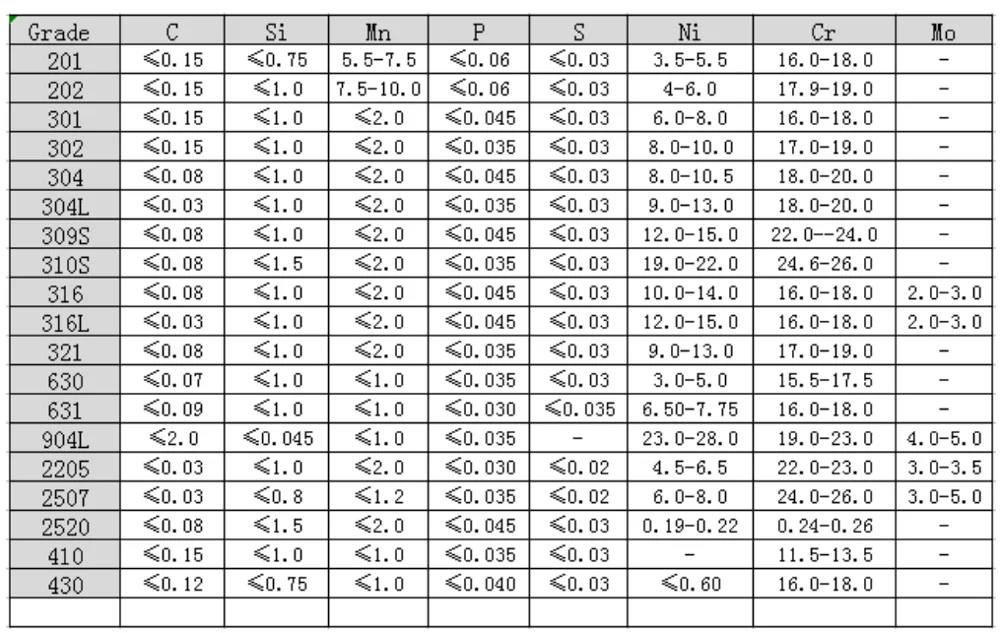

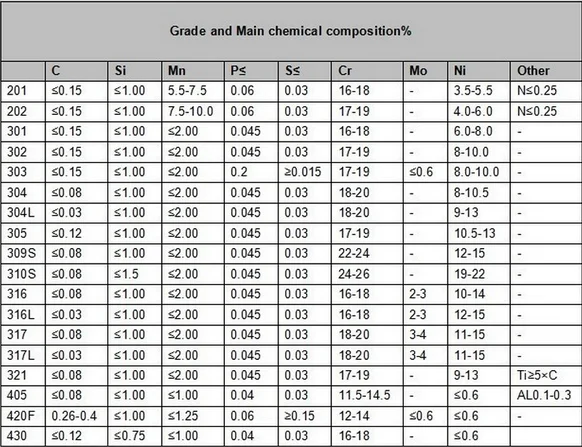

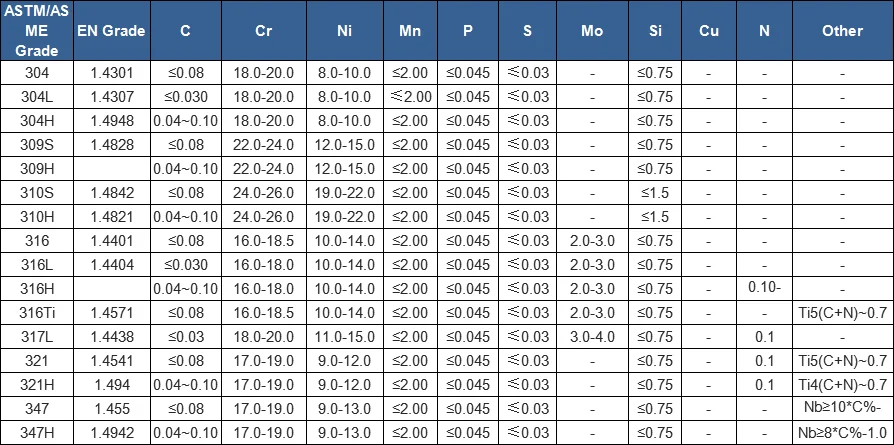

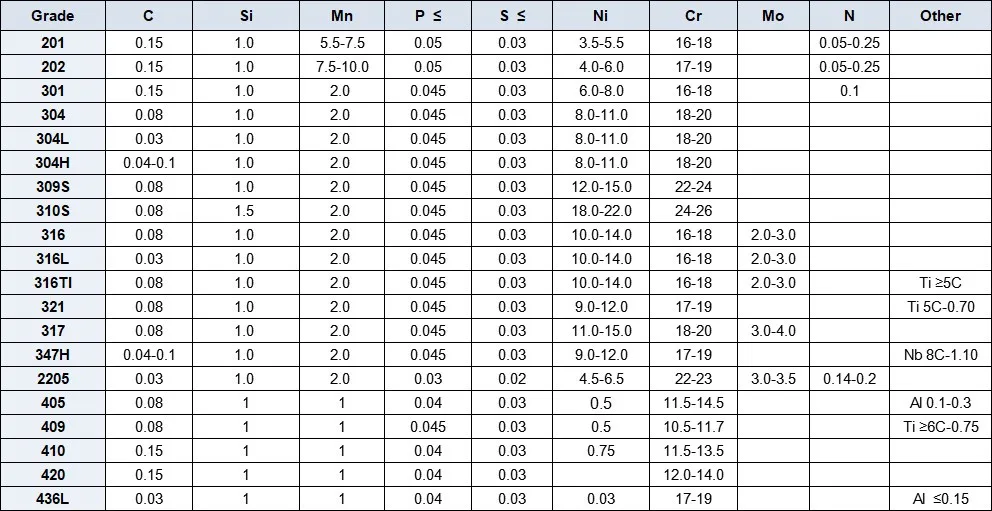

Химический состав нержавеющей стали EN, AISI, ASTM

| Вид стали | Марка стали по EN | Марка стали по AISI/ASTM | Обозначение | Химический состав стали | ||||||||

| стали | C | Si | Mn | P max | S | N | Cr | Mo | Ni | |||

| Аустенитная сталь | 1. 4301 4301 | 304 | X5CrNi18-10 | ≤0,07 | ≤1,00 | ≤2,00 | 0.045 | ≤0,015(2) | ≤0,11 | 17,50 — 19,50 | 8,00 — 10,50 | |

| Аустенитная сталь | 1.4541 | 321 | X6CrNiTi18-10 | ≤0,08 | ≤1,00 | ≤2,00 | 0.045 | ≤0,015(2) | 17,00 — 19,00 | 9,00 — 12,0 | ||

| Аустенитная сталь | 1.4401 | 316 | X5CrNiMo17-12-2 | ≤0,07 | ≤1,00 | ≤2,00 | 0.045 | ≤0,015(2) | ≤0,11 | 16,50 — 18,50 | 2,00 — 2,50 | 10,00 — 13,00 |

Марки нержавейки и их расшифровка

Цена на

26.

09.2022

09.2022

Марки распространенных нержавеющих сталей и их характеристики

В современном капиталистическом мире, с его сумасшедшими скоростями жизни, гигантскими объёмами передаваемой и получаемой информации, в мире крупных корпораций, задающих жизни темп — во всей этой суматохе становится всё сложнее найти крупицы той не замыленной рекламой информации, которую, вбив в строку поиска вашего интернет-браузера, вы надеетесь обнаружить. Сегодня, с вашего позволения, мы поможем вам разобраться в некоторых особенностях того материала, который тихо служит вам верой и правдой, но которому вы вряд ли придавали какое-то особое значение.

Поговорим сегодня о незаменимом помощнике в приготовлении еды. О том материале, из которого, возможно, сделан ваш ориентир во времени суток, переливающийся холодным светом на запястье руки. Расскажем о том материале, плотно окружившим вас, но на который вы в очередной раз не обратите внимание, будучи в приподнятом настроении от обсуждения с коллегой прошедшего футбольного матча, пока вы спускаетесь на лифте в столовую в обеденный перерыв. Поведаем об основе многих ответственных конструкций и изделий, применяемых практически во всех отраслях промышленности. Наконец, обсудим суть того, что стоит особняком в вопросе защиты от воздействия агрессивных сред и чего, для всех этих нужд, в мире выплавляется более 48 млн тонн ежегодно. О нержавеющей стали замолвим слово. А переходя от общего к частному – изучим самые распространённые марки нержавеющих сталей. И попробуем их расшифровать.

Поведаем об основе многих ответственных конструкций и изделий, применяемых практически во всех отраслях промышленности. Наконец, обсудим суть того, что стоит особняком в вопросе защиты от воздействия агрессивных сред и чего, для всех этих нужд, в мире выплавляется более 48 млн тонн ежегодно. О нержавеющей стали замолвим слово. А переходя от общего к частному – изучим самые распространённые марки нержавеющих сталей. И попробуем их расшифровать.

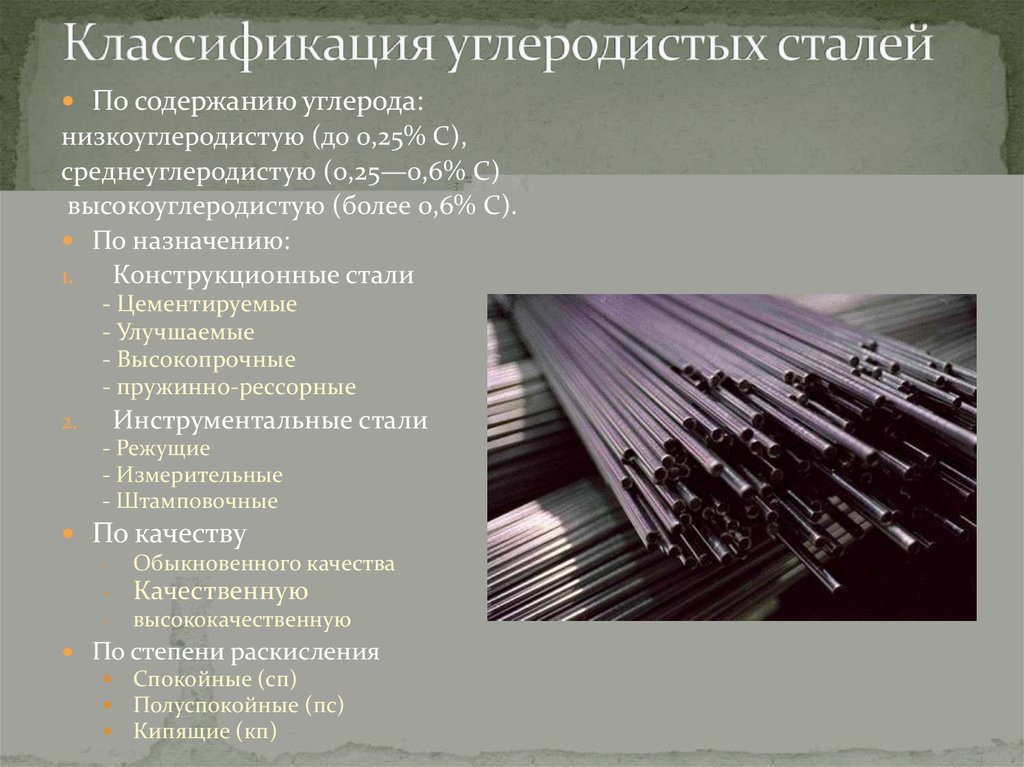

Нержавейка окружает нас практически повсюду. Так как она тесно связана с нашей жизнью, а сфер её применения множество, собственно из этого и следует великое разнообразие марок. Прародителем существующих коррозионностойких марок стали выступает запатентованный в Англии в 1872 году «водостойкий» сплав, разросшийся в результате многочисленных изысканий и опытов металлургов в целое семейство, классифицирующееся по кристаллической структуре металла и состоящее из следующих классов:

- Аустенитные

- Ферритные

- Мартенситные

- Дуплексные

В ГОСТе 5632-72 есть ещё классы: мартенситно-ферритный, аустенитно-мартенситный и аустенитно-ферритный. Наиболее распространённый и обладающий широким перечнем разнообразных марок сталей – аустенитный. Здесь, к примеру, представлена коррозионностойкая сталь, контактирующая с продуктами питания — AISI 304. Разберем именно этого представителя данного класса.

Наиболее распространённый и обладающий широким перечнем разнообразных марок сталей – аустенитный. Здесь, к примеру, представлена коррозионностойкая сталь, контактирующая с продуктами питания — AISI 304. Разберем именно этого представителя данного класса.

Нержавейка AISI 304

Немного об обозначении. За основу взята классификация Американского Института Стали и Сплавов (что, собственно, на английском языке выглядит как American Iron and Steel Institute, AISI), появившаяся в 30-х годах прошлого столетия, вследствие необходимости упорядочения технической терминологии металлургической отрасли. Конкретно разбор обозначения марок именно по классификации AISI мало что может нам рассказать. У сплава AISI 304 первая цифра «3» сообщает, о принадлежности к аустенитному классу, а последующие «0» и «4» просто информирует о том, какой порядковый номер у стали во всей группе нержавейки аустенитного класса. Одним словом, тоска.

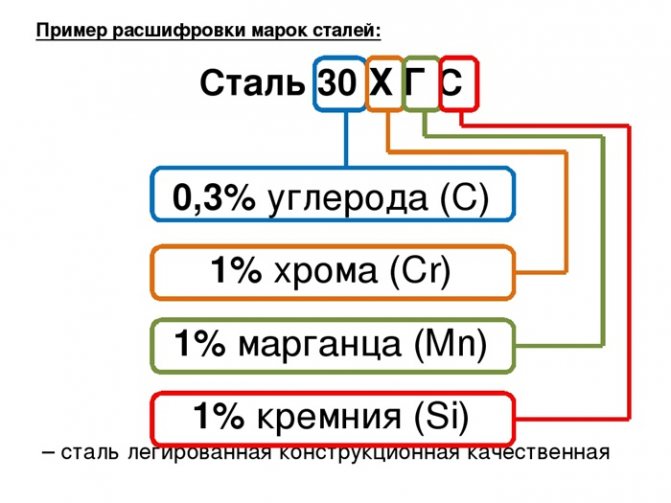

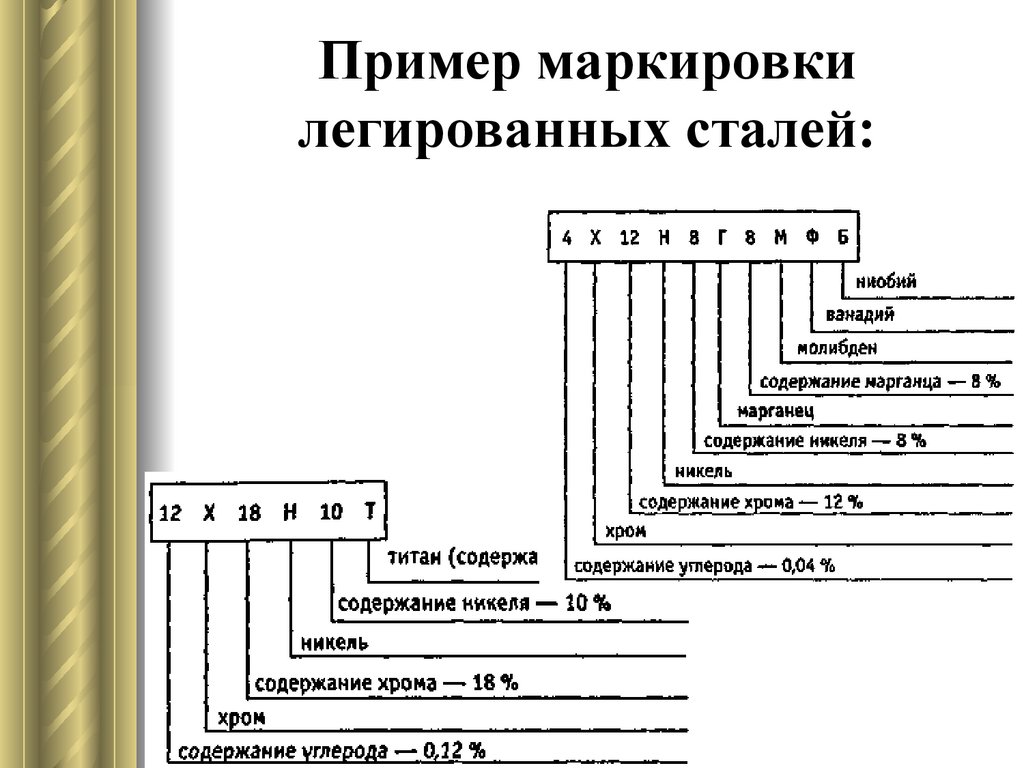

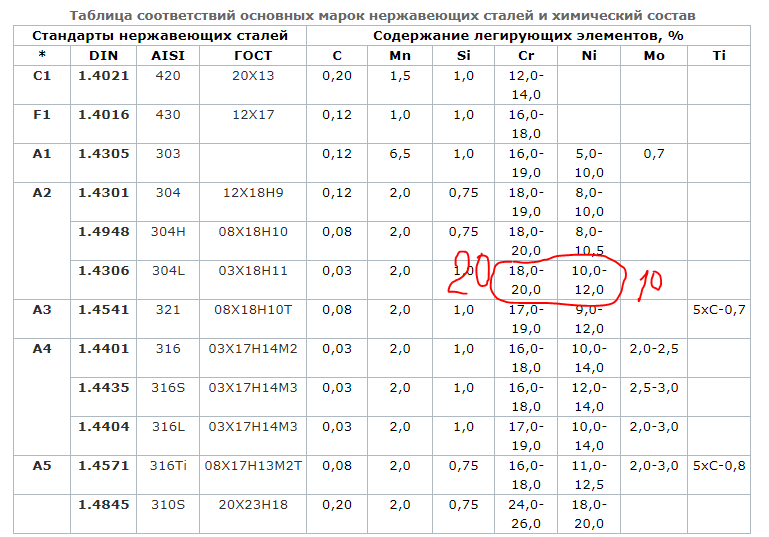

Если рассмотреть отечественный аналог марки AISI 304, которым по ГОСТу 5632-72 выступает 08Х18Н10, то расшифровка марки нержавеющей стали станет гораздо более увлекательным занятием. По своей сути, расшифровка ГОСТовских нержавеющих марок намного информативна для нас, нежели классификация AISI. Кратко о том, что это за набор букв и цифр – 08Х18Н10. Это не «ноль восемь на восемнадцать эйч десять» и не «ноль восемь икс восемнадцать аш десять», а то периодически приходилось слышать и такое. Это «ноль восемь ха восемнадцать эн десять». В обозначении маркировки по российскому стандарту используются всего лишь цифры да буквы русского алфавита, чередующиеся друг за другом. Все нержавеющие стали называются легированными, и в маркировке указаны именно основные легирующие компоненты, но что обозначает это слово поведаем чуть позже. А сейчас посмотрим, как детальнее выглядит маркировка и расшифровка коррозионностойких сталей.

По своей сути, расшифровка ГОСТовских нержавеющих марок намного информативна для нас, нежели классификация AISI. Кратко о том, что это за набор букв и цифр – 08Х18Н10. Это не «ноль восемь на восемнадцать эйч десять» и не «ноль восемь икс восемнадцать аш десять», а то периодически приходилось слышать и такое. Это «ноль восемь ха восемнадцать эн десять». В обозначении маркировки по российскому стандарту используются всего лишь цифры да буквы русского алфавита, чередующиеся друг за другом. Все нержавеющие стали называются легированными, и в маркировке указаны именно основные легирующие компоненты, но что обозначает это слово поведаем чуть позже. А сейчас посмотрим, как детальнее выглядит маркировка и расшифровка коррозионностойких сталей.

сертификат на нержавеющую сталь AISI 304 (08Х18Н10)

Расшифровка марки нержавеющей стали

Расшифровываем марку нержавеющей стали AISI 304, а точнее отечественный аналог 08Х18Н10. Этот набор букв и цифр — ничто иное, как условное обозначение содержания основных химических элементов, присутствующих в нержавейке. Почему условное? — спросите вы. Потому что при разработке ГОСТа составителями были введены допустимые отклонения в большую или меньшую сторону, выраженные в процентах, для каждого допустимого предела массовой доли химического элемента, используемого при выплавке конкретной марки стали. Расшифровка марки под номером 6-29 в ГОСТе 5632-72 выглядит так: первые цифры – «08» – и не только у этой марки нержавеющей стали, а у всех марок, у которых впереди стоят цифры – показатель количественного содержания углерода в стали, а точнее массовая доля в процентах. При выплавке стали 08Х18Н10 углерода допускается не более 0.08 %. Далее идет «Х», он же «ха», он же хром. Он является главным легирующим компонентом нержавейки. Последующая за ним цифра «18» — это количественное обозначение массовой доли хрома. По ГОСТу допускает от 17 до 19 %. Затем идет «Н», он же «эн», он же никель. Второй по значимости элемент. Ну, а «10», как вы, наверное, уже догадались, это количественный показатель массовой доли никеля.

Почему условное? — спросите вы. Потому что при разработке ГОСТа составителями были введены допустимые отклонения в большую или меньшую сторону, выраженные в процентах, для каждого допустимого предела массовой доли химического элемента, используемого при выплавке конкретной марки стали. Расшифровка марки под номером 6-29 в ГОСТе 5632-72 выглядит так: первые цифры – «08» – и не только у этой марки нержавеющей стали, а у всех марок, у которых впереди стоят цифры – показатель количественного содержания углерода в стали, а точнее массовая доля в процентах. При выплавке стали 08Х18Н10 углерода допускается не более 0.08 %. Далее идет «Х», он же «ха», он же хром. Он является главным легирующим компонентом нержавейки. Последующая за ним цифра «18» — это количественное обозначение массовой доли хрома. По ГОСТу допускает от 17 до 19 %. Затем идет «Н», он же «эн», он же никель. Второй по значимости элемент. Ну, а «10», как вы, наверное, уже догадались, это количественный показатель массовой доли никеля. И по стандарту его должно быть у этой нержавейки от 9 до 11 %. Всё просто и понятно.

И по стандарту его должно быть у этой нержавейки от 9 до 11 %. Всё просто и понятно.

Про легирование

Слово «легирование» происходит от немецкого «legieren», означающее «сплавлять» или в переводе с латинского «ligare» — связывать. Обозначает же легирование процесс добавления, в нашем случае, в сталь, различных элементов, для получения особых характеристик, у полученной в результате этого самого легирования, нержавейки. Благодаря легированию происходит улучшение свойств металла. Сам этот процесс сродни приготовлению еды. Посмотрите – и в металлургии, и на кухне занимаются варкой. И там, и там все действия происходят при воздействии высоких температур. И там, и там для получения конечного результата используют множество составляющих, будь то ингредиенты какого-нибудь изысканного блюда или химические элементы какой-нибудь марки стали, добавляемые к железу с углеродом. И на кухне, и в сталелитейном цеху процесс «приготовления» проходит в несколько этапов. В обоих случаях можно «пересолить» и на выходе получить, к примеру, сталь не того качества, или приготовить блюдо, после приема которого срочно захочется выпить стакан воды. И даже в обоих случаях «блюдо» готовится по четко отведенным правилам: либо по кулинарной книге, либо по ГОСТу или ТУ. Да, и в конце концов, каждому из вариантов присуще свои особые свойства: у еды это вкус, цвет, запах, консистенция, а у нержавейки — стойкость к появлению коррозии под воздействием агрессивных сред и атмосферных осадков при сохранении таких качеств стали как прочность, твердость, пластичность.

И даже в обоих случаях «блюдо» готовится по четко отведенным правилам: либо по кулинарной книге, либо по ГОСТу или ТУ. Да, и в конце концов, каждому из вариантов присуще свои особые свойства: у еды это вкус, цвет, запах, консистенция, а у нержавейки — стойкость к появлению коррозии под воздействием агрессивных сред и атмосферных осадков при сохранении таких качеств стали как прочность, твердость, пластичность.

Что входит в состав нержавейки?

хим.состав нержавеющей стали

Несколько слов об «ингредиентах», используемых в «приготовлении» нержавейки. А точнее о легирующих элементах и их свойствах. Кстати, имеет место разделение стали по степени легирования. Аустенитные коррозионностойкие стали относятся к высоколегированным, так как суммарная массовая доля легирующих элементов не менее 10 %, а содержание железа более 45 %. Продолжим повествование про аустенитную высоколегированную хромоникелевую нержавеющую сталь 08Х18Н10, она же AISI 304, у которой легирующих элементов в сумме примерно 28 % (18 % хрома и 10 % никеля). Эта нержавейка является сплавом, в котором к железу (Fe) и углероду (C) при выплавке в шихту добавляют хром (Cr) с никелем (Ni) и еще несколько элементов. Углерод отвечает за твердость и прочность, снижая вязкость и пластичность. Высокое содержание углерода начнет способствовать снижению порога хладноломкости и может привезти к затруднению сварки металла. Непосредственно в импортной нержавейке AISI 304, в отличие от её отечественного собрата, процентное содержание углерода значительно ниже. Хрому в сплаве отведена роль основного «защитника» в борьбе с коррозией, вызванной воздействием агрессивных сред и различных температур. Так как благодаря хрому, взаимодействующему с кислородом, образуется тонкая пассивная пленка оксида хрома (III) Cr2O3 за счёт адсорбции кислорода, происходящего на поверхности без разрушения кристаллической решетки исходного металла. Эта пассивная пленка, однообразная по своему составу и равномерно распределенная по всей поверхности металла, и способствует появлению нержавеющих свойств.

Эта нержавейка является сплавом, в котором к железу (Fe) и углероду (C) при выплавке в шихту добавляют хром (Cr) с никелем (Ni) и еще несколько элементов. Углерод отвечает за твердость и прочность, снижая вязкость и пластичность. Высокое содержание углерода начнет способствовать снижению порога хладноломкости и может привезти к затруднению сварки металла. Непосредственно в импортной нержавейке AISI 304, в отличие от её отечественного собрата, процентное содержание углерода значительно ниже. Хрому в сплаве отведена роль основного «защитника» в борьбе с коррозией, вызванной воздействием агрессивных сред и различных температур. Так как благодаря хрому, взаимодействующему с кислородом, образуется тонкая пассивная пленка оксида хрома (III) Cr2O3 за счёт адсорбции кислорода, происходящего на поверхности без разрушения кристаллической решетки исходного металла. Эта пассивная пленка, однообразная по своему составу и равномерно распределенная по всей поверхности металла, и способствует появлению нержавеющих свойств. Хром, взаимодействуя с никелем, обеспечивает получение устойчивой аустенитной структуры, способствующей высокой пластичности, прокаливаемости, хорошей штампуемости и свариваемости изделий. Никель повышает коррозионные свойства, предотвращает рост зерна металла при нагреве. Также хром увеличивает жаростойкость никеля, который, в свою очередь, понижает порог хладноломкости, что позволяет использовать нержавеющую сталь 08Х18Н10 в интервале температур от криогенных -196 °С до высоких 800 °С. При температурах выше этого значения происходит окисление металла, сопровождающееся окалинообразованием и обезуглероживанием стали с полным улетучиванием защитной пассивной пленки.

Хром, взаимодействуя с никелем, обеспечивает получение устойчивой аустенитной структуры, способствующей высокой пластичности, прокаливаемости, хорошей штампуемости и свариваемости изделий. Никель повышает коррозионные свойства, предотвращает рост зерна металла при нагреве. Также хром увеличивает жаростойкость никеля, который, в свою очередь, понижает порог хладноломкости, что позволяет использовать нержавеющую сталь 08Х18Н10 в интервале температур от криогенных -196 °С до высоких 800 °С. При температурах выше этого значения происходит окисление металла, сопровождающееся окалинообразованием и обезуглероживанием стали с полным улетучиванием защитной пассивной пленки.

Говоря о контакте нержавейки AISI 304 с пищей, хочется отметить влияние хрома и никеля. Сочетание двух этих компонентов в сплаве увеличивает коррозионные свойства и позволяет использовать изделия в агрессивных средах. Хотя у каждого продукта, находящегося на полках магазинов, есть свои показатели кислотности, то образующаяся в процессе готовки кислотная среда при взаимодействии с нержавеющей сталью, даже под воздействием температур в процессе термической обработки продуктов, становится недостаточно агрессивной для воздействия или нарушения целостности слоя защитной пассивной пленки, которым покрыта сталь. А это, в свою очередь, не допускает выделения из металла каких-либо вредных примесей, которые могут взаимодействовать с продуктами. Поэтому сталь может контактировать с продуктами питания без каких-либо последствий.

А это, в свою очередь, не допускает выделения из металла каких-либо вредных примесей, которые могут взаимодействовать с продуктами. Поэтому сталь может контактировать с продуктами питания без каких-либо последствий.

Нержавеющая сталь AISI 430 и расшифровка этой марки стали

Второй по счету и по значимости подвергнется расшифровке марка нержавеющей стали AISI 430. Цифра «4» указывает на то, что сталь относится к ферритному классу. Две другие, как и в предыдущем варианте – порядковый номер в группе. Аналогом по ГОСТу 5632-72 выступает сталь 12Х17. Она же «двенадцать ха семнадцать». Основой в данном сплаве, опять же, является железо. Углерода допускается не более 0.12 %. Об этом нам сообщает цифра «12». Так как углерода здесь заявлено больше, чем в нержавейке 08Х18Н10, то эта сталь обладает чуть худшей свариваемостью, но, при этом она не теряет своих прочностных свойств. Но, опять же, «двенадцать» то оно «двенадцать», а в импортной стали AISI 430 по химическому составу массовая доля углерода всё равно меньше, чем в отечественном варианте. Экономят, видимо, на легирующих компонентах. Продолжим. Хрома, который «Х», он же «ха», в высоколегированной хромистой нержавеющей стали ферритного класса 12Х17 допускается по ГОСТу от 16 до 18 %. Он увеличивает коррозионную стойкость, в частности, повышает стойкость к щелевой коррозии в нейтральных и слабокислых средах, а также увеличивает жаростойкость, прокаливаемость и износостойкость.

Экономят, видимо, на легирующих компонентах. Продолжим. Хрома, который «Х», он же «ха», в высоколегированной хромистой нержавеющей стали ферритного класса 12Х17 допускается по ГОСТу от 16 до 18 %. Он увеличивает коррозионную стойкость, в частности, повышает стойкость к щелевой коррозии в нейтральных и слабокислых средах, а также увеличивает жаростойкость, прокаливаемость и износостойкость.

сертификат на нержавеющую сталь AISI 430 (12Х17)

Завершим разбор расшифровкой марки AISI 321. Так как мы уже разобрали расшифровку марки нержавеющей стали AISI 304, то добавим только различия, ибо перед нами аналог по ГОСТу 5632-72 – сталь 08Х18Н10Т. И отличается она от предшественника по химическому составу наличием в обозначении на конце буквы «Т», она же «тэ», обозначающая титан. И это всё та же аустенитная нержавеющая сталь. Титан, образуя с углеродом твердые карбиды TiC, повышает сопротивление ползучести при высоких температурах. Также титан повышает стойкость к межкристаллитной коррозии.

сертификат на нержавеющую сталь AISI 321 (08Х18Н10Т)

На этом заканчиваем наш небольшой экскурс. Надеемся, эта подробная инструкция поможет разобраться в аспектах расшифровки различных марок нержавейки. По возникшим вопросам обращайтесь к нам — в компанию СтенлисПро — по телефону (812) 320-14-01.

- ЦЕНЫ НА ЛИСТ НЕРЖАВЕЮЩИЙ

- ЦЕНЫ НА КРУГ НЕРЖАВЕЮЩИЙ

- ЦЕНЫ НА НЕРЖАВЕЮЩИЕ ТРУБЫ

Смотрите также:

- От чего зависит стоимость нержавейки?

- Правильный расчёт веса нержавеющего листа

Оформление заказа

Для осуществления заказа вам достаточно позвонить по телефону 8 (800) 333-06-56 (Бесплатный звонок по РФ).

Склад с нержавеющей продукцией находится в Санкт-Петербурге на Парнасе, Энгельса пр-кт, 163. Вся продукция сертифицирована.

Вся продукция сертифицирована.

Получить оплаченный товар можно путем самовывоза из Санкт-Петербурга, либо мы самостоятельно просчитаем и закажем доставку. При заказе не забывайте сообщить менеджеру район куда бы вы хотели чтобы был доставлен материал.

Если у вас остались вопросы. Вся контактная информация указана на сайте. Наш прокат это высококачественные материалы, определенной конструкции и вида. Заказывая у нас вы можете быть уверены в их качестве. Для всех покупателей предоставляется услуга хранения (до вывоза) и упаковки.

Как обозначается нержавеющая сталь? Маркировка нержавейки российского и иностранного производства.

Нержавеющей сталью называют сплавы железа с различными примесями, которые улучшают её характеристики, к примеру, повышают прочность или увеличивают пластичность.

В качестве таких добавок в большинстве случаев выступают:

- хром,

- углерод,

- никель,

- титан,

- ниобий.

Хром неслучайно стоит на первом месте в списке легирующих добавок, так как именно он обеспечивает защиту нержавеющего сплава от коррозии. Важно, что нержавеющая сталь сохраняет все преимущества обычной стали, прежде всего это высокая прочность и возможность различной обработки. Содержание никеля так же важно, так как придаёт сплаву пластичность, жаропрочность, улучшает свариваемость. Стоит использовать только нержавейку, отвечающую международным и российским стандартам.

В процессе легирования к стали добавляются элементы, изменяющие структуру металла, все они учитываются при маркировке:

- А (в начале обозначения) – сера;

- А (в середине обозначения) – азот;

- Б – ниобий;

- В – вольфрам;

- Г – марганец;

- Д – медь;

- Е – селен;

- К – кобальт;

- М – молибден;

- Н – никель;

- П – фосфор;

- Р – бор;

- С – кремний;

- Т – титан;

- Ф – ванадий;

- Х – хром;

- Ц – цирконий;

- Ю – алюминий;

- Ч – редкоземельные металлы.

В некоторых случаях после буквы указывается содержание химических элементов в процентном соотношении, но только, когда содержание превышает 1%.

Маркировка сталей отличается в разных странах, но есть и общие обозначения в международной классификации:

- Аустенитная;

- Ферритная;

- Мартенситная;

- Дуплексная.

Аустенитная группа характеризуется повышенным содержанием хрома и никеля, а также отличается повышенной прочностью и гибкостью, легко поддается разным видам обработки, имеет повышенные антикоррозийные свойства и относится к немагнитным металлам.

В свою очередь виды аустенитной стали маркируются следующим образом:

- А1 – самый низкий показатель антикоррозийности за счёт повышенного содержания серы.

- А2 – самая распространённая сталь, легко поддается сварке, устойчива к низким температурам, но не выдерживает агрессивную кислую среду.

- А3 – сохраняет лучшие свойства марки А2, но при этом сохраняет свойства при высоких температурах и в кислой среде.

- А4 – сплав с повышенным содержанием молибдена, особенно ценится в судостроении.

- А5 – сходна с А4, отличается повышенным сопротивлением сверхвысоким температурам.

Ферритная группа характеризуется повышенным содержание хрома в своём составе, устойчива к агрессивной внешней среде, обладает магнитными свойствами и отличается низкой ценой.

Мартенситная группа характеризуется высокими показателями прочности и износоустойчивости, сталь является жаропрочной и не выделяет при нагревании вредных веществ.

Дуплексная группа характеризуется сочетанием свойства всех остальных групп.

Разновидности нержавеющей стали не ограничиваются вышеперечисленными, так как любое процентное изменение веществ в составе приводит к созданию нового типа нержавейки. Нержавеющие стали разрабатываются индивидуально, в зависимости от потребностей заказчика.

06ХН28МДТ

Сталь аустенитного класса.

06 – содержание углерода примерно 0,06 %;

Н28 – наличие в сплаве никеля в концентрации 26-29%;

Х – наличие в сплаве хрома в концентрации 22-25%;

М – наличие в сплаве молибдена в концентрации 2,5-3%;

Д – наличие в сплаве меди в концентрации 2,5-3,5%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, высокая свариваемость, механическая прочность, жаростойкость, пластичность, технологичность.

Использование в промышленности: сварные конструкции, которые эксплуатируются в кислотных средах.

Американским аналогом является AISI 904L.

08Х17Н13М2Т

Сталь аустенитного класса.

08 – содержание углерода примерно 0,08%;

Х17 – хром 17%;

Н13 – никель 13%;

М2 – молибден 2%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, стойкость к агрессивной среде, устойчивость к высоким температурам, пластичностью, обладает магнитными свойствами.

Использование в промышленности: сварные конструкции, крепежные детали, работающие в средах повышенной агрессивности.

Американским аналогом является AISI 316Ti.

08Х18Н9

Сталь аустенитного класса.

08 – содержание углерода примерно 0,08%;

Х18 – хром 18%;

Н9 – никель 9%;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, высокая свариваемость, жаростойкость.

Использование в промышленности: стальные фальцы, арматуры, теплообменное оборудование; высокие показатели жаростойкости и антикоррозийности, легко поддается сварке.

08Х18Н10

Сталь аустенитного класса.

08 – содержание углерода примерно 0,08%;

Х18 – хром 18%;

Н10 – никель 10%;

оставшаяся часть – железо.

Особенности: повышенная прочность, пластичность и стойкость к сверхвысоким температурам, сплав не имеет магнитных свойств, высокие показатели жаростойкости и антикоррозийности, легко поддается сварке.

Использование в промышленности: стальные фальцы, арматуры, теплообменное оборудование.

Американским аналогом является AISI 304.

08Х18Н10Т

Сталь аустенитного класса.

08 – содержание углерода примерно 0,08%;

Х18 – хром 18%;

Н10 – никель 10%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: высокая степень коррозионной стойкости, немагнитность, жаропрочная структура, гладкая поверхность, плотность.

Использование в промышленности: сварная аппаратура, теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей.

Американским аналогом является AISI 321.

08Х22Н6Т

Сталь аустенито-ферритного класса.

08 – содержание углерода примерно 0,08%;

Х22 – хром 22%;

Н6 – никель 6%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, стойкость к агрессивной среде.

Использование в промышленности: сварные аппараты и сосуды, камеры горения, корпусы аппаратов днища, фланцы, трубные диски и пучки.

10Х17Н13М2Т

Сталь аустенитного класса.

10 – содержание углерода примерно 0,1%;

Х17 – хром 17%;

Н13 – никель 13%;

М2 – содержание молибдена около 2%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, высокая свариваемость, жаростойкость, стойкость к агрессивной среде.

Использование в промышленности: сварные конструкции.

Американским аналогом является AISI 316Ti.

10Х18Н10Т

Сталь аустенитного класса.

10 – содержание углерода примерно 0,1%;

Х18 – хром 18%;

Н10 – никель 10%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, жаропрочность, стойкость к агрессивной среде.

Использование в промышленности: детали сварной аппаратуры, печное оборудование, теплообменники и трубы.

10Х23Н18

Сталь аустенитного класса.

10 – содержание углерода примерно 0,1%;

Х23 – хром 23%;

Н18 – никель 18%;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, жаропрочность, высокая свариваемость, хорошо подвергается обработке.

Использование в промышленности: листовые детали, трубы, арматура.

Американским аналогом является AISI 310S.

12Х18Н9

Сталь аустенитного класса.

12 – содержание углерода примерно 0,12%;

Х18 – хром 18%;

Н9 – никель 9%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, слабомагнитна, прочность.

Использование в промышленности: холоднокатаный лист и лента повышенной прочности, трубы и другие детали.

Американским аналогом является AISI 301, 302, 303.

12Х18Н9Т

Сталь аустенитного класса.

12 – содержание углерода примерно 0,12%;

Х18 – хром 18%;

Н9 – никель 9%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, повышенная прочность, устойчивость к межкристаллической коррозии, применение в пищевой и медицинской промышленности, немагнитна.

Использование в промышленности: сварная аппаратура, трубы, детали печной арматуры, теплообменники, муфели, детали выхлопных систем, листовые и сортовые детали.

Американским аналогом является AISI 321.

12Х18Н10Т

Сталь аустенитного класса.

12 – содержание углерода примерно 0,12%;

Х18 – хром 18%;

Н10 – никель 10%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, немагнитна, повышенная прочность, ударная вязкость, пластичность, высокая свариваемость, применение в пищевой, фармацевтической, химической, нефтехимической сфере, машиностроении, энергетике.

Использование в промышленности: детали, работающие под давлением, сварные аппараты и сосуды, работающие в растворах кислот и щелочей.

Американским аналогом является AISI 321, 321H.

12Х18Н12Т

Сталь аустенитного класса.

12 – содержание углерода примерно 0,12%;

Х18 – хром 18%;

Н12 – никель 12%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, хладостойкость, слабомагнитна, стойкость к агрессивной среде, механическая прочность.

Использование в промышленности: различные детали, работающие в агрессивных средах.

14Х17Н2

Сталь мартенситно — ферритного класса.

12 – содержание углерода примерно 0,12%;

Х17 – хром 17%;

Н2 – никель 2%;

оставшаяся часть – железо.

Особенности: коррозионная стойкость, склонность к хрупкости, низкая свариваемость.

Использование в промышленности: рабочие лопатки, диски, валы, втулки, фланцы, крепежные, детали компрессорных машин.

Американским аналогом является AISI 431.

20Х23Н18

Сталь аустенитного класса.

20 – содержание углерода примерно 0,2%;

Х23 – хром 23%;

Н18 – никель 18%;

оставшаяся часть – железо.

Особенности: жаропрочность, стойкость к коррозии, стойкость к агрессивной среде, высокая свариваемость, хорошо подвергается обработке.

Использование в промышленности: работающие и направляющие лопатки, поковки и бандажи, детали камер сгорания.

Американским аналогом является AISI 310.

08Х13

Сталь ферритного класса.

08 – содержание углерода примерно 0,08%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: стойкость к коррозии, стойкость к слабоагрессивной среде, жаропрочность, склонность к хрупкости, ограниченная свариваемость.

Использование в промышленности: детали с повышенной пластичностью, подвергающиеся ударным нагрузкам, изделия, подвергающиеся действию слабоагрессивных сред, лопатки паровых турбин, клапаны, болты и трубы.

Американским аналогом является AISI 403, 409, 410S, 429.

08Х17

Сталь ферритного класса.

08 – содержание углерода примерно 0,08%;

Х17 – хром 17%;

оставшаяся часть – железо.

Особенности: стойкость к коррозии, жаропрочность, склонность к хрупкости, ограниченная свариваемость, стойкость к слабоагрессивной среде, прочность.

Использование в промышленности: изделия, работающие в окислительных средах и атмосферных условиях, кроме морских, теплообменники, трубы, сварные конструкции.

Американским аналогом является AISI 430.

08Х17Т

Сталь ферритного класса.

08 – содержание углерода примерно 0,08%;

Х17 – хром 17%;

Т – содержание порядка 1% титана;

оставшаяся часть – железо.

Особенности: повышенная прочность и пластичность, остальное сходно с маркой 08Х17.

Использование в промышленности: изделия, работающие в окислительных средах и атмосферных условиях, кроме морских, теплообменники, трубы, сварные конструкции.

Американским аналогом является AISI 430, 439.

12Х13

Сталь мартенситно — ферритного класса.

12 – содержание углерода примерно 0,12%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, хрупкость, низкая свариваемость, устойчивость к ударным нагрузкам.

Использование в промышленности: детали с повышенной пластичностью, подвергающиеся ударным нагрузкам; изделия, подвергающиеся действию слабоагрессивных сред.

Американским аналогом является AISI 410.

12Х17

Сталь ферритного класса.

12 – содержание углерода примерно 0,12%;

Х17 – хром 17%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, стойкость к среднеагрессивной среде, пластичность и высокая прочность, стойкость к образованию окалины, хрупкость при низкой температуре.

Использование в промышленности: крепежные детали, валики, втулки и другие детали аппаратов и сосудов, работающих в разбавленных растворах азотной, уксусной, лимонной кислоты, в растворах солей, обладающих окислительными свойствами.

Американским аналогом является AISI 430.

20Х13

Сталь мартенситного класса.

20 – содержание углерода примерно 0,2%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, высокая износостойкость, пластичность, склонность к хрупкости, низкая свариваемость, применение в пищевой промышленности и виноделии.

Использование в промышленности: энергетическое машиностроение и печестроение; турбинные лопатки, болты, гайки, арматура крекинг-установок.

Американским аналогом является AISI 420.

30Х13

Сталь мартенситного класса.

30 – содержание углерода примерно 0,3%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, не подходит для сваривания, высокая износостойкость, стойкость к слабоагрессивной среде.

Использование в промышленности: режущий, мерительный инструмент, пружины, карбюраторные иглы, штоки поршневых компрессоров, детали внутренних устройств аппаратов.

Американским аналогом является AISI 420S, 420F.

40Х13

Сталь мартенситного класса.

40 – содержание углерода примерно 0,4%;

Х13 – хром 13%;

оставшаяся часть – железо.

Особенности: коррозионностойкость, жаропрочность, не подходит для сваривания, высокая износостойкость.

Использование в промышленности: пружины, рессоры, шариковые подшипники, режущий и измерительный инструмент.

Американским аналогом является AISI 420.

Американская нержавеющая сталь AISI

AISI 201

Сталь аустенитного класса.

Состав:

Хром – 14-16,5%;

Марганец – 8,5-10,5%;

Медь – не более 2%;

Никель – 1-1,5%;

Кремний – не более 0,75%;

Фосфор – не более 0,6%;

Азот – не более 0,2%;

Углерод – не более 0,12%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: стойкость к коррозии, хорошо подвергается обработке, повышенная прочность и пластичность, стойкость к среднеагрессивной среде, высокая свариваемость.

Использование в промышленности: бытовые приборы, трубопровод и строительные конструкции.

Российским аналогом является 12Х15Г9НД.

AISI 202

Сталь аустенитного класса.

Состав:

Хром – 16-18%;

Марганец – 8-10,5%;

Никель – 3,5-4,5%;

Кремний – не более 0,8%;

Азот – 0,15-0,25%;

Углерод – не более 0,12%;

Фосфор – не более 0,035%;

Сера – не более 0,02%;

Железо — остальное.

Особенности: коррозионностойкость, высокая прочность, пластичность, высокая свариваемость, отсутствие магнетизма, простота обработки.

Использование в промышленности: для изделий, работающих в атмосферных условиях.

Российским аналогом является 12Х17Г9АН4.

AISI 301

Сталь аустенитного класса.

Состав:

Хром – 16-18%;

Никель – 6-8%;

Марганец – не более 2%;

Кремний – не более 1%;

Углерод – не более 0,15%;

Азот – 0,1%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: коррозионностойкость, высокая прочность, пластичность, отсутствие магнетизма, стойкость к слабоагрессивной среде.

Использование в промышленности: детали для автомобилей и железнодорожного транспорта, бытового оборудования и медицинской техники.

Российским аналогом является 15Х17Н7.

AISI 302

Сталь аустенитного класса.

Состав:

Хром – 17-19%;

Никель – 8-10%;

Молибден — 4-5%;

Кремний – 2-3%;

Марганец – не более 2%;

Углерод – не более 0,15%;

Азот – более 0,1%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: коррозионностойкость, высокая прочность и пластичность.

Использование в промышленности: пружины и стопорные кольца.

Российским аналогом является 12Х18Н9.

AISI 303

Сталь аустенитного класса.

Состав:

Хром – 17-19%;

Никель – 8-10%;

Марганец – не более 2%;

Кремний – не более 1%;

Фосфор – не более 0,2%;

Сера – более 0,15%;

Углерод – не более 0,15%;

Железо — остальное.

Особенности: стойкость к коррозии, жаропрочность, высокая свариваемость.

Использование в промышленности: в механических и подвижных узлах.

Российским аналогом является 12Х18Н9.

AISI 304

Сталь аустенитного класса.

Состав:

Хром – 18-20%;

Никель – 8-10,5%;

Марганец – не более 2%;

Углерод – не более 0,08%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: коррозионностойкость, стойкость к агрессивной среде, жаростойкость, высокая свариваемость, простая обработка, переносимость различных температурных режимов, применение для фармацевтического, нефтяного, химического, пищевого и текстильного производства.

Использование в промышленности: трубы, детали печной арматуры, теплообменники, муфели, реторты, патрубки, коллекторы выхлопных систем, электроды искровых зажи гательных свечей, сварные аппараты и сосуды химического машиностроения.

Российским аналогом является 08Х18Н10.

AISI 316

Сталь аустенитного класса.

Состав:

Хром – 16-18%;

Никель – 10-14%;

Молибден — 2-3%;

Марганец – не более 2%;

Кремний – не более 1%;

Углерод – не более 0,08%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: стойкость к коррозии, прочность, жаростойкость, пластичность, устойчивость к кислотам, отсутствие магнитных свойств.

Использование в промышленности: организация металлических конструкций, кровли и архитектурных приложений, емкости для содержания коррозионных жидкостей, бытовые и промышленные теплообменники.

Российским аналогом является 03Х17Н14М3 и 04Х17Н13М2.

AISI 316Тi

Сталь аустенитного класса.

Состав:

Хром – 16-18%;

Никель – 12-14%;

Молибден — 2-3%;

Марганец – не более 2%;

Кремний – не более 0,8%;

Медь — не более 0,3%;

Углерод – не более 0,1%;

Фосфор – не более 0,035%;

Сера – не более 0,02%;

Железо — остальное.

Особенности: коррозионностойкость, высокая свариваемость, отсутствие магнитных свойств, стойкость к агрессивной среде, жаропрочность.

Использование в промышленности: сварные конструкции, работающие в средах повышенной агрессивности, пищевые резервуары, ленты, трубопроводы, теплообменники, лопасти турбин, детали машин и компрессоров, режущий инвентарь, аппараты и сосуды для работы с кислотами.

Российским аналогом является 10Х17Н13М2Т.

AISI 321

Сталь аустенитного класса.

Состав:

Хром – 17-19%;

Никель – 9-11%;

Марганец – не более 2%;

Кремний – не более 0,8%;

Медь — не более 0,3%;

Углерод – не более 0,08%;

Фосфор – не более 0,035%;

Сера – не более 0,02%;

Железо — остальное.

Особенности: стойкость к коррозии, не имеет явных магнитных свойств, не подвергается закалке, жаропрочность, простота обработка.

Использование в промышленности: сварная аппаратура, работающая в средах повышенной агрессивности , теплообменники, муфели, трубы, детали печной арматуры, электроды искровых зажигательных свечей.

Российским аналогом является 08Х18Н10Т.

AISI 403

Сталь мартенситно-ферритного класса.

Состав:

Хром – 12,3%;

Марганец – 1%;

Кремний – 0,5%;

Углерод – 0,15%;

Фосфор – 0,04%;

Сера – 0,03%;

Железо — остальное.

Особенности: коррозионностойкость, повышенная пластичность, простота создания сварного шва, износостойкость, устойчивость к высоким температурам, стойкость к слабоагрессивной среде, обладает магнитными качествами.

Использование в промышленности: детали повышенной пластичности под усиленной нагрузкой, детали, работающие в слабоагрессивной среде при высоких температурах, тепловые обменники и сварные агрегаты; корпуса котлов, печной арматуры, газоотводов, трубопроводов, компенсирующие соединения, машиностроение и авиация.

Российским аналогом является 15Х12.

AISI 409

Сталь ферритного класса.

Состав:

Хром – 12-14%;

Марганец – не более 0,8%;

Кремний – не более 0,8%;

Никель — не более 0,6%

Углерод – не более 0,08%;

Фосфор – не более 0,03%;

Сера – не более 0,025%;

Железо — остальное.

Особенности: коррозионностойкость, пластичность, простота обработка, обладает магнитными свойствами, жаропрочность, стойкость к образованию окалины.

Использование в промышленности: детали с повышенной пластичностью, подвергающиеся ударным нагрузкам, клапаны гидравлических прессов, изделия, подвергающиеся действию слабоагрессивных сред, лопатки паровых турбин, клапаны, болты и трубы, контейнеры для хранения, бытовые печи, вытяжки, дымоходы, предметы домашнего обихода.

Российским аналогом является 08Х13.

AISI 410

Сталь мартенситного класса.

Состав:

Хром – 11,5-13,5%;

Марганец – не более 1%;

Кремний – не более 1%;

Никель — не более 0,6%

Углерод – не более 0,15%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: коррозионностойкость, пластичность, жаропрочность, стойкость к агрессивной среде, высокая ударная вязкость и износостойкость, стойкость к образованию окалины.

Использование в промышленности: листовой прокат, трубы, профили, режущий инструмент, детали турбин и котлов, кухонная утварь, применение в тепловых и сепарационных экранах, фильтрах.

Российским аналогом является 12Х13.

AISI 416

Сталь мартенситного класса.

Состав:

Хром – 12-14%;

Марганец – 1,25%;

Кремний – 1%;

Углерод – 0,15%;

Селен – более 0,15%;

Фосфор – 0,06%;

Сера – 0,06%;

Железо — остальное.

Особенности: коррозионностойкость, низкая свариваемость, теплостойкость, стойкость к слабоагрессивной среде.

Использование в промышленности: листовой прокат, металлопрофиль, трубопроводная продукция, клапаны, валы насоса и мотора, детали стиральных машин, болты, гайки, шпильки и шестеренки.

AISI 420

Сталь мартенситного класса.

Состав:

Хром – 12-14%;

Марганец – не более 0,6%;

Кремний – не более 0,6%;

Никель — не более 0,6%;

Углерод – 0,35-0,44%;

Фосфор – не более 0,03%;

Сера – не более 0,025%;

Железо — остальное.

Чтобы сделать сплав более прочным и стойким к коррозии, в него добавляют молибден (от 0,5 до 0,8 %) и ванадий (от 0,1 до 0,2 %). В этом случае содержание углерода повышают до 0,45–0,55 %, а сам сплав обозначают как AISI 420MoV.

Особенности: стойкость к коррозии, повышенная износостойкости, жаропрочность, низкая стоимость, не подходит для сваривания.

Использование в промышленности: пружины , рессоры, шариковые подшипники, режущий и измерительный инструмент.

Российским аналогом является 40Х13.

AISI 430

Сталь ферритного класса.

Состав:

Хром – 16-18%;

Марганец – не более 1%;

Кремний – не более 1%;

Углерод – не более 0,12%;

Фосфор – не более 0,045%;

Сера – не более 0,03%;

Железо — остальное.

Особенности: коррозионностойкость, трудносвариваемость, склонность к хрупкости, жаропрочность, легкость обработки, сопротивляемость к межкристаллической коррозии, невысокая стоимость.

Использование в промышленности: крепежные детали, валики, втулки, детали аппаратов и сосудов, работающих в разбавленных растворах кислоты.

Российским аналогом является 12Х17.

AISI 439

Сталь ферритного класса.

Состав:

Хром – 17-19%;

Марганец – не более 0,8%;

Кремний – не более 0,8%;

Титан – не более 0,8%;

Никель — не более 0,5%;

Медь — не более 0,3%;

Алюминий — не более 0,15%;

Углерод – не более 0,08%;

Фосфор – не более 0,035%;

Сера – не более 0,025%;

Железо — остальное.

Особенности: коррозионностойкость, стойкость к среднеагрессивной среде, пластичность, высокая свариваемость, обладает магнитными качествами, стойкость к образованию окалины, жаропрочность.

Использование в промышленности: изделия, работающие в окислительных средах, кроме морских, теплообменники, трубы, сварные конструкции, не подвергающиеся действию ударных нагрузок, внутренняя и наружная фурнитура, сервисный инструмент, дымоходы, вытяжные короба, корпуса систем нейтрализации, рециркуляции и выхлопа, теплообменники.

Российским аналогом является 08Х17Т.

AISI 441

Сталь ферритного класса.

Состав:

Хром – 18%;

Титан – 0,6%;

Углерод – не более 0,02%;

Железо — остальное.

Особенности: стойкость к коррозии, низкий коэффициент термического расширения, высокий уровень теплопроводности, высокая свариваемость, простота обработки.

Использование в промышленности: листы, трубы, технологическое оборудование, теплообменники, архитектурные и отделочные элементы, обшивка лифтов, детали дверных рам, раковин, выхлопные системы автомобилей, сварные детали стиральных машин.

Российскими аналогами являются 12Х17Т, 12Х18Н10Т.

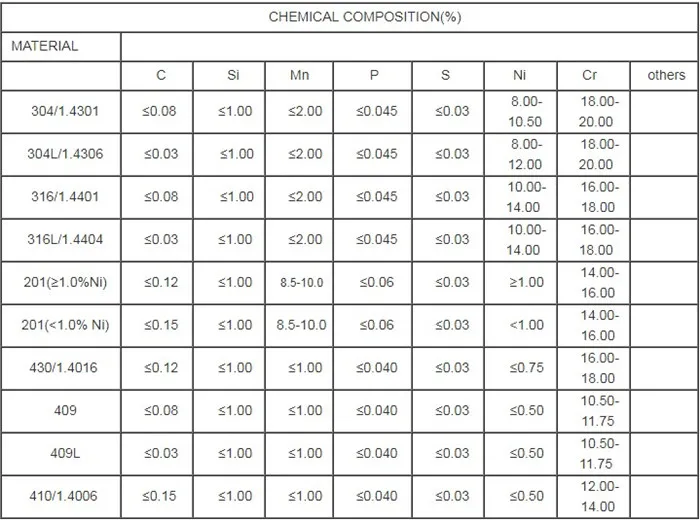

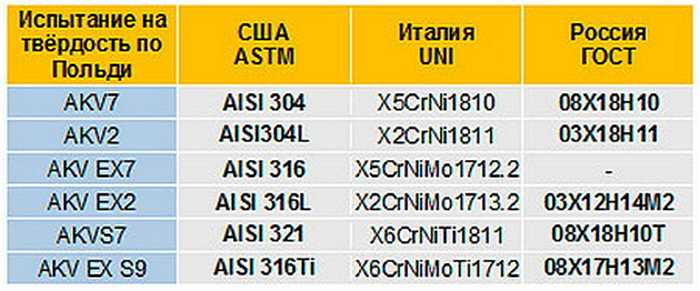

Сравнение нержавейки А2, А4 и AISI 304, 316. Отличия и химический состав.

Статья поможет сделать правильный выбор марки нержавеющей стали, подобрать аналоги иностранных сплавов, сравнить химический состав и свойства по таблице и получить ответы на часто задаваемые вопросы.

Нержавеющий крепеж изготавливается из различных марок коррозионно-стойкой стали. Каждая из них обеспечивает разную степень сопротивляемости процессам коррозии, которая значительно выше, чем у обычной стали. Существует несколько стандартов на нержавеющие стали (НЖ), разработанные в России, Америке, Японии и странах Европы.

Каждая из них обеспечивает разную степень сопротивляемости процессам коррозии, которая значительно выше, чем у обычной стали. Существует несколько стандартов на нержавеющие стали (НЖ), разработанные в России, Америке, Японии и странах Европы.

Какую сталь можно назвать нержавеющей?

Все стали имеют одинаковый базовый состав: железо и углерод. Но нержавеющая сталь должна содержать не менее 10,5% хрома для образования защитной пленки оксида хрома, которая предотвращает дальнейшую поверхностную коррозию и препятствует ее распространению во внутреннюю структуру металла. В зависимости от марки его количество может доходить до 24%, кроме того, в состав могут быть включены дополнительные легирующие компоненты, такие как молибден, никель, титан, алюминий, медь, азот, фосфор или селен.

Существование нескольких марок нержавеющей стали затрудняет выбор, особенно когда названия и составы двух сплавов почти одинаковы. Это относится к наиболее распространенным маркам А2 и А4, где буква «А» указывает на принадлежность нержавейки к аустенитной группе (Austenitic), из которой производится 70% всех нержавеющих изделий. Данная маркировка пришла к нам из Германии.

Данная маркировка пришла к нам из Германии.

Нержавеющая сталь А2 или А4 – какая лучше?

Химический состав сплавов А2 и А4 практически одинаков (18% хрома, 8% никеля, 0,08% углерода), за исключением одного легирующего компонента – молибдена, который добавлен в сталь А4 в количестве 2-3%. Что это дает? – Это повышает способность противостоять коррозии при воздействии химикатов, кислот, хлора, солевых растворов. Таким образом, крепеж из стали А4 лучше подходит для экстремальных условий окружающей среды, таких как плавательные бассейны, прибрежная зона, химические производства и т. д.

Нержавейка А2 и 304 / А4 и 316 – это одно и тоже?

Каждая марка имеет приближенные аналоги в различных системах классификаций:

-

A2 по химическому составу идентична 304 (AISI), 1.4301 (DIN, EN), 12Х18Н10 (ГОСТ). -

A4 по химическому составу идентична 316 (AISI), 1.4401 (DIN, EN), 03Х17Н14М2 (ГОСТ).

Европейские производители часто используют и другую маркировку стали 304 (А2) – 18/8 или 18/10. Цифры обозначают процентное содержание хрома и никеля в составе, что является более понятным для рядового покупателя. Маркировка 316 (А4) выглядит так: 18/8/3, где 3 – легирующая добавка молибдена.

Что означает буква L в 304L, 316L?

L означает «низкоуглеродистый». Это вариант нержавеющей стали, содержащий меньше углерода. Сплав состоит из 0,02% углерода вместо 0,05%. Это не влияет на качество стали, но повышает ее стойкость при горячей сварке в среде TIG или MIG. Низкое содержание углерода в сплавах 304L, 316L помогает свести к минимуму/устранить выделение карбида в процессе сварки. Это позволяет использовать нержавеющую сталь 304L в состоянии «после сварки» даже в агрессивных средах.

Магнитная и немагнитная нержавейка

Нержавеющие стали, проявляющие магнитные свойства в любой состоянии:

-

Ферритные – марки 409, 430 и 439.

-

Мартенситные – марки 410, 420, 440.

Группа нержавеющих сталей, которые НЕ являются магнитными в необработанном, отожженном состоянии, но изготовленные из них крепежные изделия методом холодной штамповки могут стать слегка магнитными:

-

Аустенитные – марки 304 и 316.

Фактически весь нержавеющий крепеж, поступающий из Китая и других стран, в той или иной степени является магнитным. Изделия из нержавейки 304 (A2) более магнитны, чем из 316 (A4). Холодное штампование и нарезание резьбы приводят к тому, что болты из нержавеющей стали становятся слабомагнитными, некоторые – в большей степени, некоторые – в меньшей, в зависимости от размера детали и скорости процесса обработки.

Какая нержавеющая сталь пищевая?

Пищевая нержавеющая сталь – это сталь, которая отвечает всем критериям, чтобы считаться термостойкой и безопасной для приготовления, приёма и хранения пищевых продуктов. Наиболее распространенной пищевой нержавейкой является тип А2 и ее эквиваленты AISI 304, 18/8 и 18/10.

Наиболее распространенной пищевой нержавейкой является тип А2 и ее эквиваленты AISI 304, 18/8 и 18/10.

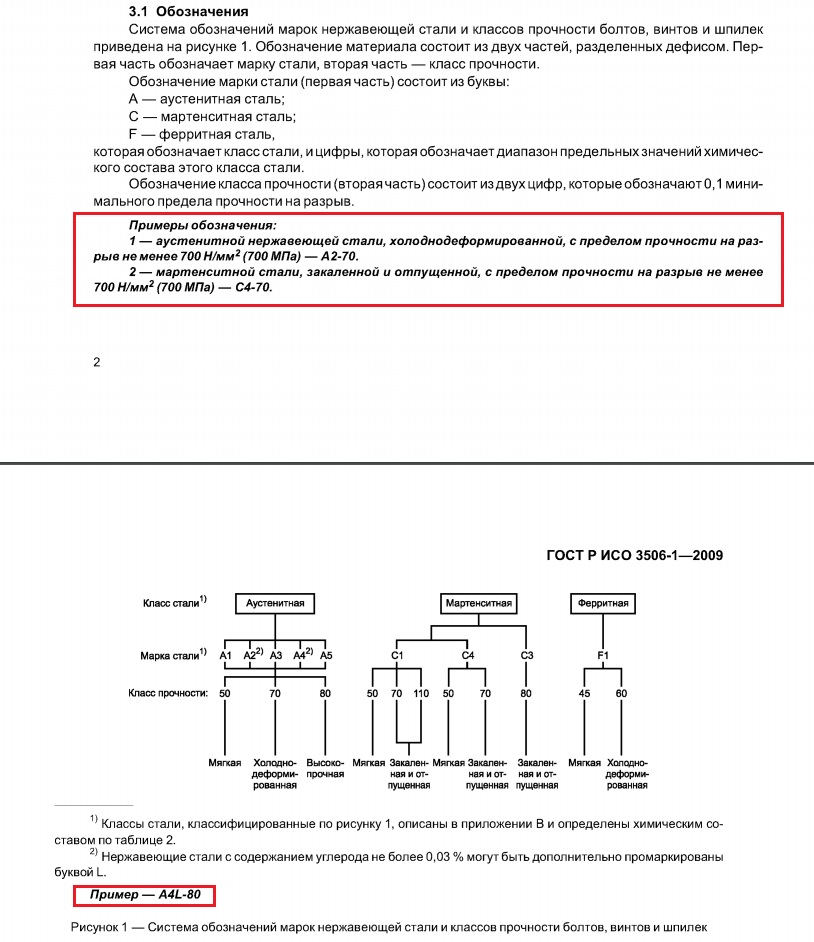

Что означает маркировка А2-70, А2-80?

Крепеж, соответствующий маркировке A2-70 и А2-80, представляет собой холодно-обработанную деталь из нержавеющей стали А2 (AISI 304) с минимальной прочностью на разрыв 700 Н/мм² и 800 Н/мм² соответственно. Эта марка устойчива в широком диапазоне атмосферных сред и пресной воде. Аустенитная структура придает превосходную прочность и износостойкость даже при криогенных температурах.

Какой болт прочнее: нержавеющий или стальной класса 8.8, 10.9?

Прочность болта измеряется в МПа или Н/мм² и равно временному сопротивлению на разрыв, выше которого происходит его разрушение. Болт из нержавеющей стали класса прочности 80 имеет одинаковую прочность с болтом класса 8.8 из углеродистой стали, а именно 800 Н/мм². Высокопрочные болты 10.9 отличаются большей прочностью, равной 1000 Н/мм².

Примечание: при равных значениях прочности на растяжение, нержавеющие болты имеют меньший предел текучести, а это значит, что уже при меньших нагрузках с ними может произойти пластическая деформация.

Механические свойства болтов винтов и шпилек из нержавеющих сталей задает ГОСТ ISO 3506-1-2014, а из углеродистых – ГОСТ ISO 898-1-2014.

Сталь А1 – это нержавейка?

Нержавеющая сталь А1 (она же 303, 1.4305) является самой легкообрабатываемой из всех аустенитных марок, что обусловлено увеличенным содержанием серы в составе. Однако добавление серы снижает коррозионную стойкость сплава до уровня ниже, чем у А2, и приводит к небольшому снижению ударной вязкости.

Марка А1 используется в тех областях, где требуется высокоточная механическая обработка деталей, поэтому она является наиболее подходящей для изготовления штифтов DIN 1471, DIN 1472, DIN 1473 со строгими допусками или, например, пломбировочных винтов DIN 404 с отверстиями в головке, которые можно получить только путем высверливания.

Чем отличаются марки AISI304 и SUS304?

Ничем! Основное различие между этими двумя сплавами заключается не в каких-либо физических свойствах или характеристиках, а в том, как они упоминаются в американских и японских источниках. Это близкие аналоги наиболее универсальной и широко используемой нержавеющей стали А2.

-

AISI304 – американский институт чугуна и стали -

SUS304 – японский стандарт JIS

Все нержавеющие стали можно разделить на три группы:

-

Аустенитные -

Мартенситные -

Ферритные

|

Марка стали |

Химический состав, % a) | |||||||||

|

C (углерод) |

Si (кремний) |

Mn (марганец) |

P (фосфор) |

S (сера) |

Cr (хром) |

Mo (молибден) |

Ni (никель) |

Прочие | ||

|

Ферритные стали | ||||||||||

|

F1 |

по ГОСТ ISO 3506 |

0,12 |

1,00 |

1,00 |

0,040 |

0,030 |

15,0 — 18,0 |

—i |

≤ | |

|

430 |

по ASTM A 276–06 |

0,12 |

1,00 |

1,00 |

0,040 |

0,030 |

16,0 — 18,0 |

≤ 0,75 | ||

|

Мартенситные стали | ||||||||||

|

C1 |

по ГОСТ ISO 3506 |

0,09 — 0,15 |

1,00 |

1,00 |

0,050 |

0,03 |

11,5 — 14 |

1 | ||

|

410 |

по ASTM A 276–06 |

0,08 — 0,15 |

1,00 |

1,00 |

0,040 |

0,030 |

11,5 — 13,5 | |||

|

420 |

по ASTM A 276–06 |

≥ 0,15 |

1,00 |

1,00 |

0,040 |

0,030 |

12,0 — 14,0 | |||

|

Аустенитные стали | ||||||||||

|

A2 |

по ГОСТ ISO 3506 |

0,1 |

1,00 |

2,00 |

0,050 |

0,030 |

15,0 — 20,0 |

—i |

8,00 — 19,00 |

Cu ≤ 1,00; k, l |

|

304L |

по ASTM A 276–06 |

0,030 |

1,00 |

2,00 |

0,045 |

0,030 |

18,0 — 20,0 |

8,00 — 12,00 | ||

|

304 |

по ASTM A 276–06 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

18,0 — 20,0 |

8,00 — 11,00 | ||

|

A3 |

по ГОСТ ISO 3506 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 — 19,0 |

—i |

9,00 — 12,00 |

Cu ≤ 1,00; m |

|

321 |

по ASTM A 276–06 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

17,0 — 19,0 |

9,00 — 12,00 |

Ti: 5 x (C+N) ≤ 0,70 | |

|

A4 |

по ГОСТ ISO 3506 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

16,0 -18,5 |

2,00 — 3,00 |

10,00 -15,00 |

Cu ≤ 4,00 |

|

316L |

по ASTM A 276–06 |

0,03 |

1,00 |

2,00 |

0,045 |

0,030 |

16,0 — 18,0 |

2,00 — 3,00 |

10,00 — 14,00 | |

|

316 |

по ASTM A 276–06 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

16,0 — 18,0 |

2,00 — 3,00 |

10,00 — 14,00 | |

|

А5 |

по ГОСТ ISO 3506 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

16,0 — 18,5 |

2,00 — 3,00 |

10,50 — 14,00 |

Cu ≤ 1,00; Ti: 5 x С ≤ 0,8 |

|

316Ti |

по ASTM A 276–06 |

0,08 |

1,00 |

2,00 |

0,045 |

0,030 |

16,0 — 18,0 |

2,00 — 3,00 |

10,00 — 14,00 |

N ≤ 0,10; Ti: 5 × (С+N) ≤ 0,7 |

Элементы, не указанные в таблице, не могут быть добавлены без согласования с заказчиком, за исключением элементов, предназначенных для завершения плавления. Должны быть предприняты все меры чтобы исключающий попадание таких элементов из отходов и сырья, которые могут изменить механические свойства или применяемость стали.

Должны быть предприняты все меры чтобы исключающий попадание таких элементов из отходов и сырья, которые могут изменить механические свойства или применяемость стали.

a Приведены максимальные значения, если не указано иное.

i Молибден может присутствовать по решению изготовителя стали. В случае если содержание молибдена влияет на условия применения стали, его содержание должно быть согласовано между изготовителем и потребителем стали.

k Если содержание хрома менее 17 %, содержание никеля должно быть не менее 12 %.

l Для аустенитных сталей с минимальным содержанием углерода 0,03 % содержание азота не должно превышать 0,22 %.

В таблице приведены лишь самые распространенные сплавы, используемые для изготовления крепежных изделий, такелажа, цепей, тросов, фурнитуры, замков-защелок, которые можно купить в нашем магазине.

Читайте также:

- Марки стали хомутов — W1, W2, W3, W4, W5 — расшифровка и характеристики

О нержавейке

Обновлено: 14.07.2022 15:34:13

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— «Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи»

Автор статьи

Поставить оценку

Успешно отправлено, Спасибо за оценку!

Нажмите, чтобы поставить оценку

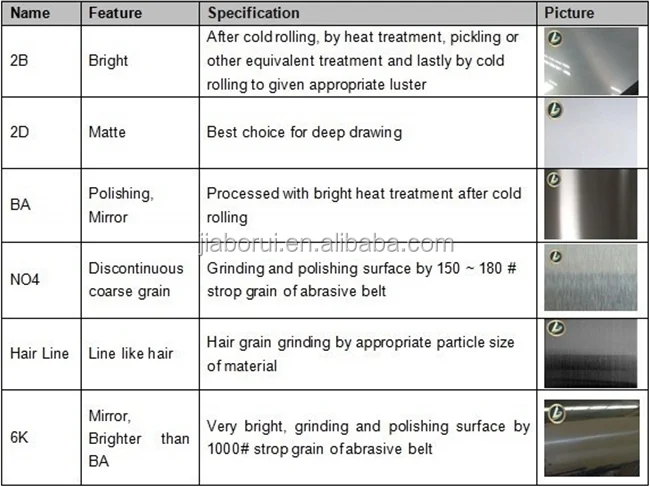

Виды и обозначения поверхности стали | Справочник

Наверх

Справочник

- Характеристики материалов (стали)

- Назначение изделий из нержавеющей стали

- Особенности выбора

- Виды и обозначения поверхности стали

- Отличия г/к и х/к стали

- Жаропрочная нержавейка

- Трубы э/с

- Трубы б/ш

- 26 Сентября 2022

Скидки на нержавеющий лист ! Лист 304Н 75 х 2500 х 7150 !!! - 30 Августа 2022

Скидки на шестигранник нержавеющий 304 и 321 !!!

ООО «ТМ Пассат» предлагает приобрести Шестигранник нержавеющий в Санкт-Петербурге и МСК. области по специальной цене!

области по специальной цене!

02 Сентября 2022

Лист 201 2В 0.5 х 1000 х 2000 по цене 195 руб/ кг с НДС!!!03 Июня 2022

Поступление круга по 25Х2М1Ф, 20Х1М1Ф1ТР, 25Х1МФ !!!

- Главная

- Справочник

- Особенности выбора

- Виды и обозначения поверхности стали

/

/

/

Существует масса способов обработки нержавейки для придания ей необходимых для последующего применения качеств. В процессе обработки внешний вид изделий постоянно изменяется.

На начальных этапах производства, листовая сталь не имеет той внешней привлекательности, необходимой для применения в декоративных целях. Такие листы больше подходят для использования в промышленных целях, где внешний вид нержавейки не так важен, как её коррозионная стойкость.

Такие листы больше подходят для использования в промышленных целях, где внешний вид нержавейки не так важен, как её коррозионная стойкость.

В процессе последующей обработки появляются такие изделия как лист шлифованный, зеркальная нержавейка, декоративка и так далее. Всё зависит от сферы применения и пожеланий заказчика. Сфера применения материала диктует необходимые требования, предъявляемые к его обработке. Некоторые разновидности нержавеющих листов могут использоваться при строительстве. Нержавейка шлифованная, например, применяется для облицовки стен или изготовления лифтов и кассовых аппаратов. Там же пригодится и декоративка (лист, с выдавленным на поверхности путём прокатки орнаментом). Зеркальная нержавейка может применяться для изготовления пищевого оборудования, мебели для столовых и кухонь.

Ниже в таблице представлены обозначения поверхности нержавейки.

Виды поверхностей нержавеющей стали

| Обозначение | Состояние поверхности | Примечание |

| 1U | с окалиной | для изделий с дальнейшей обработкой; например, полоса для дрессировки |

| 1С | с окалиной | для деталей с механической обработкой или для применения в высокотемпературной среде |

| 1Е | без окалины | вид механического удаления окалины: черновая шлифовка или дробеструйная обработка, зависит от вида стали и формы изделия |

| 1D | без окалины, матовая | обычный стандарт для многих видов сталей, обеспечивает коррозионную стойкость, обычное исполнение для дальнейшей обработки, менее гладкие, чем 2В и 2D |

| 1Q | без окалины | Стойкая к механическим воздействиям сталь. |

| 2Н | Блестящие (не зеркало) | холоднодеформированные для повышения прочности |

| 2C | гладкие, с окалиной после термообработки | для деталей с дополнительным удалением окалины и механической обработкой или для применения в высокотемпературной среде |

| 2D | гладкие | улучшенная пластичность, но менее гладкие, чем 2B или 2R |

| 2B | более гладкие, чем 2D, матовая | для повышения коррозионной стойкости, качества поверхности, плоскостности у многих видов сталей, пригодны для дальнейшей обработки, дрессировка может производиться правкой растяжением |

| 2B (х/к матовая) | Имеет более гладкую, чем 2D «глянцевую» поверхность | Очень гладкая поверхность, допускаются следы от прокатки или небольшие царапины, что не считается дефектом |

| 2R | гладкие, светлые, зеркальные (BA) | более гладкие и светлые, чем 2В, пригодны для дальнейшей обработки |

| 2E | cеребристо-матовая или блестящая | Удалена окалина и улучшено качество поверхности. |

| ВА | зеркало | поверхность металла очень гладкая, которая отражает, но отражение нечеткое |

| 3N, 4N | шлифованная | поверхность металла очень гладкая, которая не отражает, но переливается цветами радуги |

| DECO | декорированная | текстурированная нержавеющая сталь, имеет четко выраженный рисунок |

Обозначения поверхностей

Н3 2B – матовая

Глянцевая поверхность, по стандарту EN 10088-2.

Отделка: холоднокатаная, термообработанная, травленая, дрессированная.

Марка стали: AISI 430, 304, 304L, 316, 316L, 316Ti и т.д.

Поверхность металла очень гладкая, глянцевая. На поверхности допускаются следы от прокатки и небольшие царапины, что не считается некачественным металлом или браком.

Наиболее широко применяемый вариант поверхностной обработки, обеспечивающий хорошие антикоррозийные свойства, гладкость и ровность. Пригодна для дальнейшей обработки. Гладкость достигается легкой отделочной прокаткой на дрессировочном стане.

Пригодна для дальнейшей обработки. Гладкость достигается легкой отделочной прокаткой на дрессировочном стане.

Н3 BA – зеркало

Отражающая поверхность («блестящая», «зеркальная»), по стандарту EN 10088-2 имеет обозначение 2R.

Отделка: холоднокатаная, обжиг в вертикальной печи с применение едкого аммиака (возможна отделочная прокатка на дрессировочном стане).

Марка стали: AISI 430, 304, 316.

Поверхность металла очень гладкая (Ra=0,05 μm), отражает, но отражение не четкое. Более гладкая и более яркая нежели 2В. Является базовой для дальнейшей обработки. Наиболее широко применяемый тип декоративной нержавеющей стали.

h4 4N – шлифованная

Чистота 180-320 единиц, по стандарту EN 10088-2 имеет обозначение 1J или 2J.

Марка стали: AISI 430, 304, 316.

Дополнительная обработка методом влажной либо сухой шлифовки мелкозернистыми ленточными шлифовальными штурками или матовая полировка (влажная шлифовка с применением охлаждающего масла). Поверхность проста в обслуживании, достаточно долговечна для использования на открытом воздухе или в бытовых приборах общего пользования.

Поверхность проста в обслуживании, достаточно долговечна для использования на открытом воздухе или в бытовых приборах общего пользования.

Шероховатость (Ra) или чистота поверхности (grit) могут быть заданы. Стандартные типы — чистота (grit) 180, 240, 320. Однонаправленная текстура, слабо отражающая.

Поверхность металла очень гладкая (Ra= 1,20 — 1,50 µm), которая не отражает, но переливается цветами радуги. Наиболее широко применяемый тип декоративной нержавеющей стали.

Виды поверхности нержавеющей стали. Расшифровка обозначений

оформить заказ

Виды поверхности нержавеющей стали. Расшифровка обозначений.

- Главная

/

/

Часто поставщики нержавеющего металлопроката в прайсах на металл ставят непонятные обозначения. Ниже дан перечень таких обозначений с расшифровкой.

| ГОСТ 5572-85 | обозначение | отделка | состояние поверхности | примечание |

| 1U | горячекатаные, без термообработки, без удаления окалины | с окалиной | для изделий с дальнейшей обработкой; например, полоса для дрессировки | |

| 1С | горячекатаные, с термообработкой, без удаления окалины | с окалиной | для деталей с механической обработкой или для применения в высокотемпературной среде | |

| 1Е | горячекатаные, с термообработкой, с механическим удалением окалины | без окалины | вид механического удаления окалины: черновая шлифовка или дробеструйная обработка, зависит от вида стали и формы изделия | |

| М2Б, М3Б, М4Б | 1D | горячекатаные, с термообработкой, протравленные | без окалины | обычный стандарт для многих видов сталей, обеспечивает коррозионную стойкость, обычное исполнение для дальнейшей обработки, менее гладкие, чем 2В и 2D |

| 1Q | горячекатаные, закаленные, протравленные | без окалины | ||

| 2Н | холоднокатаные, упрочненные | блестящие | холоднодеформированы для повышения прочности | |

| 2C | холоднокатаные, с термообработкой без удаления окалины | гладкие, с окалиной после термообработки | для деталей с дополнительным удалением окалины и механической обработкой или для применения в высокотемпературной среде | |

| М2А, М3А, М4А | 2D | холоднокатаные, с термообработкой, протравленные | гладкие | улучшенная пластичность, но менее гладкие, чем 2B или 2R |

| 2B | холоднокатаные, с термообработкой, протравленные, дрессированные | более гладкие, чем 2D | для повышения коррозионной стойкости, качества поверхности, плоскостности у многих видов сталей, пригодны для дальнейшей обработки, дрессировка может производиться правкой растяжением | |

| 2R | холоднокатаные, светлоотожженные | гладкие, светлые, с отражением | более гладкие и светлые, чем 2В, пригодны для дальнейшей обработки | |

| 2E | холоднокатаные, термообработаные с механически удаленной окалиной, протравленные | cеребристо-матовая или блестящая | ||

| 2M | с рисунком (на одной стороне) | |||

| ВА | холодная прокатка с отжигом и травлением в вертикальной печи, с применением едкого аммиака | зеркало | поверхность металла очень гладкая, которая отражает, но отражение нечеткое | |

| 3N, 4N | холодная прокатка с отжигом, травлением и абразивной обработкой | шлифованная | поверхность металла очень гладкая, которая не отражает, но переливается цветами радуги | |

| DECO | холодная прокатка с накаткой рисунка | декорированная | текстурированная нержавеющая сталь, имеет четко выраженный рисунок | |

| Tear Plate | горячая прокатка с накаткой рисунка | рифленая |

Цифры обозначают: 1 — горячая прокатка; 2 — холодная прокатка

Нержавейка с поверхностями BA, 3N, 4N, DECO поставляется в защитной пленке.

Виды поверхностей нержавеющей стали

| Вид поверхности | Характеристика | Описание |

| 1 | Матовая | г/к с отжигом и травлением |

| 2B | Матовое зеркало | х/к с отжигом и травлением, с отделочной прокаткой |

| BA | Зеркало | х/к с отжигом и травлением, в печи в едком аммиаке |

| Sat, Grind, N | Шлифованная | х/к с отжигом и травлением, и абразивной обработкой |

| SB | Мелкая шлифовка | — |

| PVC | Покрытие защитной пленкой | — |

| N4 | Шлифовка | г/к с отжигом и травлением |

2B / «матовая» глянцевая по стандарту EN 10088-2

Холоднокатаная, термообработанная, травленая, дрессированная Поверхность металла очень гладкая, глянцевая. На поверхности допускаются следы от прокатки и небольшие царапины, что не считается некачественным металлом или браком. Наиболее широко применяемый вариант поверхностной обработки, обеспечивающий хорошие антикоррозийные свойства, гладкость и ровность. Пригодна для дальнейшей обработки. Гладкость достигается легкой отделочной прокаткой.

На поверхности допускаются следы от прокатки и небольшие царапины, что не считается некачественным металлом или браком. Наиболее широко применяемый вариант поверхностной обработки, обеспечивающий хорошие антикоррозийные свойства, гладкость и ровность. Пригодна для дальнейшей обработки. Гладкость достигается легкой отделочной прокаткой.

BA / «зеркало» отражающая по стандарту EN 10088-2

Имеет обозначение 2R Холоднокатаная, обжиг в вертикальной печи с применением едкого аммиака (возможна отделочная прокатка на дрессировочном стане). Поверхность металла очень гладкая (Ra=0,05 μm), отражает, но отражение не четкое. Более гладкая и более яркая нежели 2В. Является базовой для дальнейшей обработки. Наиболее широко применяемый тип декоративной нержавеющей стали.

N4 / «шлифованная» чистота 180-320 единиц по стандарту EN 10088-2 имеет обозначение 1J или 2J

Дополнительная обработка методом влажной либо сухой шлифовки мелкозернистыми ленточными шлифовальными штурками или матовая полировка (влажная шлифовка с применением охлаждающего масла). Поверхность проста в обслуживании, достаточно долговечна для использования на открытом воздухе или в бытовых приборах общего пользования. Шероховатость (Ra) или чистота поверхности (GRIT) могут быть заданы. Стандартные типы — чистота (grit) 180, 240, 320. Однонаправленная текстура, слабо отражающая. Поверхность металла очень гладкая (Ra= 1,20 — 1,50 µm), которая не отражает, но переливается цветами радуги. Наиболее широко применяемый тип декоративной нержавеющей стали.

Поверхность проста в обслуживании, достаточно долговечна для использования на открытом воздухе или в бытовых приборах общего пользования. Шероховатость (Ra) или чистота поверхности (GRIT) могут быть заданы. Стандартные типы — чистота (grit) 180, 240, 320. Однонаправленная текстура, слабо отражающая. Поверхность металла очень гладкая (Ra= 1,20 — 1,50 µm), которая не отражает, но переливается цветами радуги. Наиболее широко применяемый тип декоративной нержавеющей стали.

SB / «Scotch Bright» чистота 220-400 единиц

Щеточная зачистка. Внешняя схожесть с N4 (2J по EN 10088). N8 / «супер зеркало» чистота 800-3000 единиц по стандарту EN 10088-2 имеет обозначение 1P или 2P Зеркальная полировка. Влажная шлифовка абразивом с дополнительной механической полировкой. Способ обработки и шероховатость могут быть заданны в пределах 800-3000 ед. Ненаправленная обработка поверхности с высокой отражающей способностью. Поверхность N8 визуально не отличить от зеркала из стекла (Ra max = 0,05 µm). Широко используется в декоре.

Широко используется в декоре.

Выбор правильной технологии маркировки

Нержавеющая сталь представляет собой металлический сплав, который благодаря своим уникальным свойствам широко применяется во многих отраслях промышленности. Однако в зависимости от отрасли необходимо знать правильные методы эффективной маркировки нержавеющей стали.

Многие методы маркировки применимы ко всем типам материалов. Однако в отношении маркировки нержавеющей стали есть небольшое ограничение. Например, не идеально гравировать нержавеющую сталь, если она используется из-за ее антикоррозионных и антикоррозионных свойств. Поэтому в этой статье будут представлены методы маркировки нержавеющей стали, которые вы можете использовать, и как выбрать правильный.

Свойства нержавеющей стали

Перед знакомством с правильными методами маркировки нержавеющей стали важно поговорить о различных свойствах материала. В отличие от других материалов, нержавеющая сталь не тускнеет ни из-за ржавчины, ни из-за коррозии с течением времени. Это наиболее важная характеристика нержавеющей стали, поскольку она определяет ее использование и метод маркировки.

В отличие от других материалов, нержавеющая сталь не тускнеет ни из-за ржавчины, ни из-за коррозии с течением времени. Это наиболее важная характеристика нержавеющей стали, поскольку она определяет ее использование и метод маркировки.

Кроме того, несмотря на то, что нержавеющая сталь обладает высокой прочностью на растяжение, она имеет малый вес. Следовательно, он применим во многих отраслях промышленности, таких как автомобильная и авиационная промышленность.

Какие методы мы можем использовать для маркировки нержавеющей стали? Однако эти два свойства играют огромную роль в методе маркировки и машине, которую вы можете использовать.

Самое важное, что следует отметить, это то, что нержавеющая сталь имеет покрытие, благодаря которому она может избежать коррозии (хотя существуют разные сорта стали). Следовательно, используемый метод и машина не должны изменять эту композицию или удалять слой, в котором эти два свойства полезны.\.

Многие процессы маркировки доступны для использования в маркировке нержавеющей стали. Однако не все из них совместимы с нержавеющей сталью. Например, такие методы маркировки, как струйная печать, требуют серьезного обслуживания. Они также могут привести к частым простоям.

Однако не все из них совместимы с нержавеющей сталью. Например, такие методы маркировки, как струйная печать, требуют серьезного обслуживания. Они также могут привести к частым простоям.

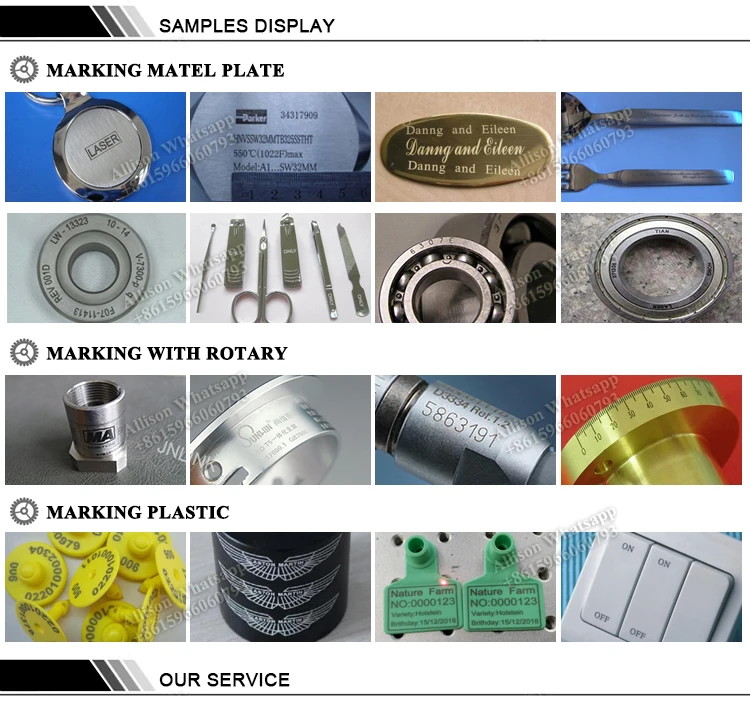

Два важных метода маркировки широко используются для маркировки нержавеющей стали; Лазерная маркировка и точечная маркировка. Ниже приводится подробное объяснение того, как работают эти два метода.

Нержавеющая сталь Лазерная маркировка

Процессы лазерной маркировки — это распространенные методы маркировки нержавеющей стали, используемые в различных сценариях. Однако их использование сильно зависит от сорта нержавеющей стали и области применения. Следовательно, существует пять методов лазерной маркировки нержавеющей стали.