Расчет режимов резания при фрезеровании концевой фрезой: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

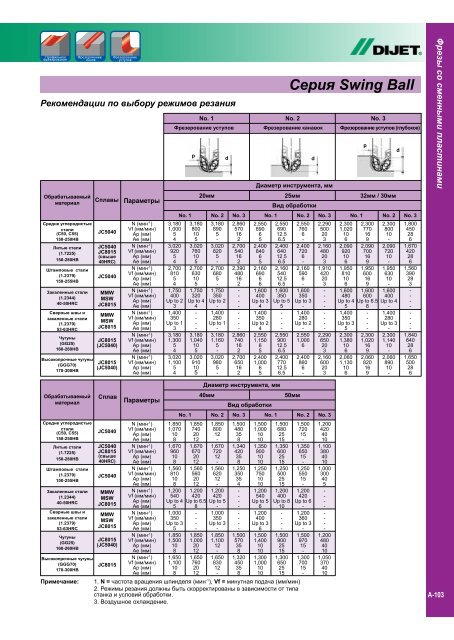

Таблицы режимов резания для фрез TydeWay.

Режимы резания: стандартная обработка

2-хзубая концевая фреза с плоским торцем

4-хзубая концевая фреза с плоским торцем

2-хзубая концевая фреза со сферическим торцем

4-х зубая концевая фреза с плоским торцем

2-хзубая концевая фреза со сферическим торцем

6-ти, 8-мизубая концевая фреза типа Helix с плоским торцем

6-ти, 8-мизубая концевая фреза типа Helix с плоским торцем

2-хзубая концевая фреза с плоским торцем

| Обрабатываемый материал | Углеродистая сталь, Чугун (150-250HRB) | Легированная сталь, Предварительно закаленная сталь (25-35HRC) | Закалённая сталь (35-45HRC) | Закалённая сталь (45-55HRC) | Нержавеющая сталь (SUS304,316) | Никелевые сплавы, Титановые сплавы | |||||||

| Режимы обработки | Частота вращения об. /мин /мин | Подача, мм/мин | Частота вращения об./мин | Подача, мм/мин | Частота вращения об./мин | Подача, мм/мин | Частота вращения об./мин | Подача, мм/мин | Частота вращения об./мин | Подача, мм/мин | Частота вращения об./мин | Подача, мм/мин | |

| мм | |||||||||||||

| 1 | 19500 | 115 | 11000 | 65 | 9800 | 35 | 8000 | 30 | 9500 | 55 | 5500 | 30 | |

| 2 | 11200 | 340 | 10500 | 240 | 7300 | 130 | 5300 | 80 | 5300 | 90 | 3300 | 50 | |

| 4 | 6400 | 460 | 6000 | 320 | 4200 | 180 | 3000 | 110 | 3000 | 130 | 1900 | 70 | |

| 6 | 4600 | 550 | 4300 | 390 | 3000 | 210 | 2200 | 130 | 2200 | 150 | 1400 | 80 | |

| 8 | 3400 | 550 | 3200 | 390 | 2200 | 210 | 1600 | 130 | 1600 | 150 | 1000 | 80 | |

| 10 | 2800 | 560 | 2600 | 390 | 1800 | 210 | 1300 | 130 | 1300 | 150 | 800 | 80 | |

| 12 | 2300 | 560 | 2200 | 400 | 1500 | 210 | 1100 | 130 | 1100 | 150 | 700 | 80 | |

| 14 | 2200 | 220 | 1800 | 150 | 1300 | 190 | 900 | 55 | 1050 | 95 | 600 | 60 | |

| 16 | 1800 | 190 | 1600 | 130 | 1200 | 180 | 750 | 50 | 950 | 85 | 550 | 55 | |

| 18 | 1700 | 170 | 1500 | 125 | 1050 | 160 | 670 | 45 | 840 | 75 | 500 | 50 | |

| 20 | 1500 | 150 | 1350 | 115 | 950 | 140 | 650 | 35 | 760 | 70 | 450 | 50 | |

| 22 | 1300 | 130 | 1200 | 105 | 780 | 70 | 600 | 30 | 670 | 65 | 400 | 45 | |

| 24 | 1100 | 110 | 1100 | 95 | 700 | 50 | 550 | 25 | 600 | 60 | 350 | 30 | |

| 25 | 1000 | 100 | 1050 | 90 | 650 | 45 | 500 | 20 | 560 | 50 | 300300 | 20 | |

| Глубина резки | aa | 1. 5D 5D | 1D | 1.5D | 1D | ||||||||

| ar | 0.1D | 0.05D | 0.02D | 0.1D | 1D | ||||||||

| H | 0.5D | 0.3D | 0.05D | 0.5D | 0.05D | ||||||||

4-хзубая концевая фреза с плоским торцем

| Обрабатываемый материал | Углеродистая сталь, Чугун (150-250HRB) | Легированная сталь, Предварительно закаленная сталь (25-35HRC) | Закалённая сталь (35-45HRC) | Закалённая сталь (45-55HRC) | Нержавеющая сталь (SUS304,316) | Никелевые сплавы, Титановые сплавы | |||||||

| Режимы обработки | Частота вращения об. /мин /мин | Подача, мм/мин | Частота вращения об./мин | Подача, мм/мин | Частота вращения об./мин | Подача, мм/мин | Частота вращения об./мин | Подача, мм/мин | Частота вращения об./мин | Подача, мм/мин | Частота вращения об./мин | Подача, мм/мин | |

| мм | |||||||||||||

| 2 | 12800 | 570 | 12000 | 380 | 8300 | 230 | 6000 | 150 | 6000 | 130 | 3700 | 70 | |

| 4 | 6800 | 730 | 6400 | 490 | 4400 | 300 | 3200 | 200 | 3200 | 170 | 2000 | 90 | |

| 6 | 4600 | 770 | 4300 | 520 | 3000 | 320 | 2200 | 210 | 2200 | 180 | 1400 | 100 | |

| 8 | 3400 | 770 | 3200 | 520 | 2200 | 320 | 1600 | 210 | 1600 | 180 | 100 | 100 | |

| 10 | 2800 | 780 | 2600 | 520 | 1800 | 320 | 1300 | 210 | 1300 | 180 | 800 | 100 | |

| 12 | 2300 | 780 | 2200 | 530 | 1500 | 320 | 1100 | 210 | 1100 | 180 | 700 | 100 | |

| 14 | 2200 | 250 | 1800 | 180 | 1300 | 130 | 100 | 120 | 1050 | 115 | 620 | 110 | |

| 16 | 1900 | 220 | 1400 | 140 | 1100 | 110 | 880 | 90 | 950 | 105 | 540 | 95 | |

| 18 | 1700 | 195 | 1200 | 120 | 1000 | 105 | 780 | 75 | 840 | 95 | 480 | 80 | |

| 20 | 1500 | 190 | 1050 | 115 | 950 | 95 | 700 | 65 | 760 | 90 | 440 | 70 | |

| 22 | 1300 | 170 | 950 | 95 | 900 | 90 | 580 | 50 | 660 | 80 | 380 | 60 | |

| 24 | 1100 | 150 | 850 | 85 | 850 | 80 | 460 | 40 | 540 | 65 | 320 | 50 | |

| 25 | 1000 | 135 | 800 | 70 | 800 | 75 | 380 | 25 | 500 | 50 | 310 | 45 | |

| Глубина резки | aa | 1. 5D 5D | 1D | 1.5D | 1D | ||||||||

| ar | 0.1D | 0.05D | 0.02D | 0.1D | 0.05D | ||||||||

| H | 0.5D | 0.2D | 0.05D | 0.5D | 0.1D | ||||||||

Режимы резания: стандартная обработка

2-хзубая концевая фреза со сферическим торцем

| Обрабатываемый материал | Углеродистая сталь, Чугун (150-250HRB) | Легированная сталь, Предварительно закаленная сталь (25-35HRC) | Закалённая сталь (35-45HRC) | Закалённая сталь (45-55HRC) | Нержавеющая сталь (SUS304,316) | Никелевые сплавы, Титановые сплавы | |||||||

| Режимы обработки | Частота вращения, об.  /мин /мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | |

| мм | |||||||||||||

| R1 | 19100 | 770 | 12800 | 370 | 10200 | 270 | 8900 | 190 | 8900 | 210 | 6400 | 120 | |

| R2 | 10800 | 1100 | 7200 | 550 | 5700 | 400 | 5000 | 280 | 5000 | 310 | 3600 | 180 | |

| R3 | 7700 | 1300 | 5200 | 660 | 4100 | 480 | 3600 | 330 | 3600 | 380 | 2600 | 210 | |

| R4 | 6000 | 1400 | 4000 | 700 | 3200 | 510 | 2800 | 360 | 2800 | 400 | 2000 | 230 | |

| R5 | 4800 | 1400 | 3200 | 700 | 2600 | 520 | 2300 | 370 | 2300 | 410 | 1600 | 230 | |

| R6 | 4000 | 1400 | 2700 | 710 | 2200 | 530 | 1900 | 370 | 1900 | 410 | 1400 | 240 | |

| R7 | 2900 | 1200 | 1850 | 540 | 1600 | 420 | 1450 | 230 | 1500 | 380 | 1300 | 200 | |

| R8 | 2600 | 1450 | 1650 | 580 | 1400 | 400 | 800 | 220 | 1200 | 320 | 1200 | 200 | |

| R9 | 2300 | 1500 | 1400 | 580 | 1250 | 400 | 780 | 220 | 1000 | 280 | 1000 | 200 | |

| R10 | 2100 | 1500 | 1300 | 580 | 1100 | 360 | 720 | 220 | 800 | 220 | 800 | 180 | |

R12. 5 5 | 1700 | 1600 | 1100 | 520 | 850 | 280 | 500 | 180 | 550 | 180 | 600 | 120 | |

| Глубина резки | aa | 0.1D | 0.05 | 0.1D | 0.05D | ||||||||

| Pf | 0.2D | 0.1D | 0.2D | 0.1D | |||||||||

Режимы резания: высокоскоростная обработка

4-х зубая концевая фреза с плоским торцем

| Обрабатываемый материал | Углеродистая сталь, Чугун (150-250HRB) | Легированная сталь, Предварительно закаленная сталь (25-35HRC) | Закалённая сталь (35-45HRC) | Закалённая сталь (45-55HRC) | Нержавеющая сталь (SUS304,316) | ||||||

| Режимы обработки | Частота вращения, об.  /мин /мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | |

| мм | |||||||||||

| 2 | 47800 | 2200 | 47800 | 1600 | 39800 | 1200 | 31800 | 900 | 15900 | 400 | |

| 4 | 23900 | 2600 | 23900 | 1900 | 19900 | 1400 | 15900 | 1100 | 8000 | 490 | |

| 6 | 21000 | 2450 | 18000 | 2000 | 13300 | 1500 | 10600 | 1200 | 5300 | 510 | |

| 8 | 15500 | 2450 | 13500 | 2000 | 1000 | 1500 | 8000 | 1200 | 4000 | 520 | |

| 10 | 12500 | 2500 | 11000 | 2000 | 8000 | 1500 | 6400 | 1200 | 3200 | 520 | |

| 12 | 10500 | 2450 | 9250 | 2000 | 6700 | 1500 | 5300 | 1200 | 2700 | 520 | |

| 14 | 9050 | 2350 | 7950 | 2000 | 5650 | 1350 | 3400 | 960 | 1800 | 390 | |

| 16 | 7950 | 2250 | 6950 | 1950 | 4950 | 1350 | 2950 | 960 | 1550 | 375 | |

| 18 | 7050 | 2250 | 6150 | 1900 | 4400 | 1300 | 2650 | 885 | 1400 | 375 | |

| 20 | 6350 | 2100 | 5550 | 1850 | 3950 | 1300 | 2350 | 785 | 1250 | 355 | |

| 22 | 5750 | 1850 | 5050 | 1700 | 3600 | 1200 | 2250 | 720 | 1150 | 325 | |

| 24 | 5300 | 1800 | 4600 | 1550 | 3300 | 1100 | 2100 | 675 | 1050 | 295 | |

| 25 | 5050 | 1700 | 4450 | 1500 | 3150 | 1050 | 1900 | 675 | 1000 | 280 | |

| Глубина резки | aa | 1. 5D 5D | 1D | 1.5D | |||||||

| ar | 0.05D | 0.02D | 0.05D | ||||||||

Режимы резания: высокоскоростная обработка

2-хзубая концевая фреза со сферическим торцем

| Обрабатываемый материал | Углеродистая сталь, Чугун (150-250HRB) | Легированная сталь, Предварительно закаленная сталь (25-35HRC) | Закалённая сталь (35-45HRC) | Закалённая сталь (45-55HRC) | Нержавеющая сталь (SUS304,316) | ||||||

| Режимы обработки | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об.  /мин /мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | |

| мм | |||||||||||

| R1 | 51000 | 2100 | 39800 | 1300 | 35700 | 960 | 23700 | 640 | 35700 | 960 | |

| R2 | 25500 | 2700 | 19900 | 1700 | 17900 | 1300 | 11900 | 830 | 17900 | 1300 | |

| R3 | 17000 | 3000 | 13300 | 1900 | 11900 | 1400 | 7900 | 920 | 11900 | 1400 | |

| R4 | 12800 | 3100 | 10000 | 2000 | 9000 | 1500 | 6000 | 960 | 9000 | 1500 | |

| R5 | 10200 | 3100 | 8000 | 2000 | 7200 | 1500 | 4800 | 960 | 7200 | 1500 | |

| R6 | 8500 | 3100 | 6700 | 2000 | 6000 | 1500 | 4000 | 960 | 6000 | 1500 | |

| R7 | 6800 | 2150 | 5900 | 1850 | 4050 | 970 | 3800 | 920 | 5100 | 1200 | |

| R8 | 5950 | 1900 | 5150 | 1600 | 3550 | 850 | 3550 | 850 | 4450 | 1050 | |

| R9 | 5300 | 1650 | 4550 | 1450 | 3150 | 755 | 3150 | 755 | 3950 | 945 | |

| R10 | 4750 | 1500 | 4100 | 1300 | 2850 | 680 | 2850 | 680 | 3550 | 850 | |

R12. 5 5 | 3800 | 1200 | 3300 | 1050 | 2250 | 540 | 2250 | 540 | 2850 | 680 | |

| Глубина резки | aa | 0.05D | 0.02D | 0.05D | |||||||

| ar | 0.1D | 0.05D | 0.1D | ||||||||

Режимы резания: стандартная обработка

6-ти, 8-мизубая концевая фреза типа Helix с плоским торцем

| Обрабатываемый материал | Углеродистая сталь, Чугун (150-250HRB) | Легированная сталь, Предварительно закаленная сталь (25-35HRC) | Закалённая сталь (35-45HRC) | Закалённая сталь (45-55HRC) | Нержавеющая сталь (SUS304,316) | ||||||

| Режимы обработки | Частота вращения, об.  /мин /мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | |

| мм | |||||||||||

| 1 | 20000 | 540 | 20000 | 390 | 15600 | 260 | 12300 | 160 | 11100 | 140 | |

| 2 | 19000 | 1100 | 17200 | 770 | 13400 | 530 | 10500 | 320 | 9500 | 270 | |

| 3 | 15000 | 2150 | 13400 | 1540 | 10400 | 1050 | 8200 | 650 | 7400 | 540 | |

| 4 | 11200 | 2400 | 10000 | 1740 | 7800 | 1180 | 6100 | 730 | 5600 | 600 | |

| 5 | 9000 | 2700 | 8000 | 1930 | 6200 | 1300 | 4900 | 810 | 4400 | 670 | |

| 6 | 7500 | 2700 | 6700 | 1930 | 5200 | 1300 | 4100 | 810 | 3700 | 670 | |

| 8 | 5600 | 2700 | 5000 | 1930 | 3900 | 1300 | 3050 | 810 | 2800 | 670 | |

| 10 | 4500 | 2700 | 4000 | 1930 | 3100 | 1300 | 2450 | 810 | 2200 | 670 | |

| 12 | 3750 | 2700 | 3350 | 1930 | 2600 | 1300 | 2050 | 810 | 1850 | 670 | |

| 16 | 2800 | 2500 | 2500 | 1800 | 1950 | 1220 | 1530 | 760 | 1400 | 630 | |

| 20 | 2250 | 2100 | 2000 | 1540 | 1550 | 1050 | 1230 | 650 | 1100 | 540 | |

| 25 | 1200 | 880 | 1050 | 600 | 850 | 100 | 600 | 70 | 450 | 60 | |

| Глубина резки | aa | 1-1. 5D 5D | 1-1.5D | 1-1.5D | 1-1.5D | 1-1.5D | |||||

| ar | 0.1D | 0.1D | 0.1D | 0.1D | 0.02D | ||||||

| H | 0.1D | 0.1D | 0.1D | 0.1D | -0.05D Max:0.5мм | ||||||

Режимы резания: высокоскоростная обработка

6-ти, 8-мизубая концевая фреза типа Helix с плоским торцем

| Обрабатываемый материал | Низкопрочные стали, Carbon Stells.Alloy Steels (35HRC) | Среднепрочные стали, Предварительно закаленная сталь, Штамповая сталь (35-45HRC) | Закалённая сталь SKD61 (45-55HRC) | Закалённая сталь s SKD61 (45-55HRC) | Закалённая сталь SKD61(45-55HRC) | ||||||

| Режимы обработки | Частота вращения, об.  /мин /мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | |

| мм | |||||||||||

| 1 | 48000 | 1250 | 48000 | 1250 | 48000 | 1250 | 48000 | 930 | 38000 | 700 | |

| 2 | 48000 | 2850 | 48000 | 2850 | 48000 | 2850 | 36000 | 1600 | 24000 | 1000 | |

| 3 | 32000 | 4900 | 32000 | 4900 | 32000 | 4900 | 24000 | 2740 | 16000 | 1700 | |

| 4 | 24000 | 5200 | 24000 | 5200 | 24000 | 5200 | 18000 | 2900 | 12000 | 1800 | |

| 5 | 19200 | 5800 | 19200 | 5800 | 19200 | 5800 | 14300 | 3200 | 9600 | 2000 | |

| 6 | 16000 | 5800 | 16000 | 5800 | 16000 | 5800 | 12000 | 3200 | 8000 | 2000 | |

| 8 | 12000 | 5800 | 12000 | 5800 | 12000 | 5800 | 9000 | 3200 | 6000 | 2000 | |

| 10 | 9600 | 5800 | 9600 | 5800 | 9600 | 5800 | 7200 | 3200 | 4800 | 2000 | |

| 12 | 8000 | 5800 | 8000 | 5800 | 8000 | 5800 | 6000 | 3200 | 4000 | 2000 | |

| 16 | 6000 | 5400 | 6000 | 5400 | 6000 | 5400 | 4500 | 3000 | 3000 | 1900 | |

| 20 | 4800 | 4600 | 4800 | 4600 | 4800 | 4600 | 3600 | 2580 | 2400 | 1600 | |

| 25 | 4450 | 2400 | 4450 | 2400 | 4450 | 2400 | 1600 | 850 | 1100 | 280 | |

| Глубина резки | aa | 1-1. 5D 5D | 1-1.5D | 1-1.5D | 1-1.5D | 1100-1.5D | |||||

| ar | 0.1D | 0.1D | 0.1D | 0.1D | 0.01D | ||||||

Цельные твердосплавные концевые фрезы для алюминия с плоским торцем 3-х зубые

| Обрабатываемый материал | Алюминиевый сплав ( | Алюминиевый сплав ( | Алюминиевый сплав Формы для литья | Алюминиевый сплав с медью | Глубина резки | ||||

| Режимы обработки | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об.  /мин /мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | |

| мм | |||||||||

| 3 | |||||||||

| 4 | 24,000 | 4,800 | 19,900 | 3,980 | 16,000 | 3,200 | 12,000 | 2,400 | |

| 6 | 16,000 | 3,840 | 13,200 | 3,160 | 10,600 | 2,544 | 8,000 | 1,920 | |

| 8 | 12,000 | 3,600 | 9,900 | 2,970 | 8,000 | 2,400 | 6,000 | 1,800 | |

| 10 | 9,200 | 3,420 | 8,000 | 2,880 | 6,300 | 2,260 | 4,800 | 1,720 | |

| 12 | 8,000 | 3,200 | 6,600 | 2,640 | 5,300 | 2,120 | 4,000 | 1,600 | |

| 14 | 6,800 | 2,990 | 5,600 | 2,460 | 4,500 | 1,198 | 3,400 | 1,490 | |

| 16 | 6,000 | 3,000 | 5,000 | 2,500 | 4,000 | 2,000 | 3,000 | 1,500 | |

| 18 | 5,300 | 2,600 | 4,400 | 2,200 | 3,500 | 1,750 | 2,600 | 1,300 | |

| 20 | 4,8000 | 2,400 | 4,000 | 2,000 | 3,200 | 1,600 | 2,400 | 1,200 | |

Цельные твердосплавные концевые фрезы для алюминия с плоским торцем 2-х зубые

| Обрабатываемый материал | Алюминиевый сплав ( | Алюминиевый сплав ( | Алюминиевый сплав Формы для литья | Алюминиевый сплав с медью | Глубина резки | ||||

| Режимы обработки | Частота вращения, об.  /мин /мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | Частота вращения, об./мин | Подача, мм/мин | |

| мм | |||||||||

| 4 | 24,000 | 3,840 | 19,900 | 2,980 | 16,000 | 2,240 | 12,000 | 1,440 | |

| 6 | 16,000 | 3,072 | 13,200 | 2,980 | 10,600 | 1,780 | 8,000 | 1,150 | |

| 8 | 12,000 | 2,880 | 9,900 | 2,230 | 8,000 | 1,680 | 6,000 | 1,080 | |

| 10 | 9,200 | 2,730 | 8,000 | 2,160 | 6,300 | 1,580 | 4,800 | 1,030 | |

| 12 | 8,000 | 2,560 | 6,600 | 1,980 | 5,300 | 1,480 | 4,000 | 960 | |

| 14 | 6,800 | 2,390 | 5,600 | 1,845 | 4,500 | 1,380 | 3,400 | 890 | |

| 16 | 6,000 | 2,400 | 5,000 | 1,870 | 4,000 | 1,400 | 3,000 | 900 | |

| 18 | 5,300 | 2,080 | 4,400 | 1,650 | 3,500 | 1,220 | 2,600 | 780 | |

| 20 | 4,8000 | 1,920 | 4,000 | 1,500 | 3,200 | 1,260 | 2,400 | 720 | |

Фрезерование концевыми фрезами — РИНКОМ

В этой статье мы расскажем в деталях о концевых фрезах и технологиях обработки уступов, скосов, а также пазов различных форм.

Содержание

Фрезерование концевыми фрезами

-

Конструктивные особенности и виды концевых фрез- Шпоночные концевые фрезы

- Угловые концевые фрезы

- Т-образные концевые фрезы

-

Оборудование для фрезерования концевыми фрезами- >Патроны для концевых фрез с цилиндрическими хвостовиками

- Патроны для концевых фрез с коническими хвостовиками

- Цанговые патроны

- Патроны с регулируемыми эксцентриками

-

Выбор скорости подачи фрез - Основные технологии фрезерования концевыми фрезами

-

Фрезерование уступов концевыми фрезами- Основные параметры

- Выбор инструмента

- Расчет режима резания

- Подготовка к работе и выполнение операции

-

Фрезерование сквозных пазов концевыми фрезами -

Фрезерование замкнутых пазов концевыми фрезами- Выбор инструмента

- Расчет режима резания

- Выполнение операции

-

Фрезерование наклонных плоскостей цилиндрическими концевыми фрезами- Фрезерование с поворотом заготовок

- Фрезерование с поворотом шпинделя станка

-

Фрезерование наклонных плоскостей угловыми концевыми фрезами -

Фрезерование закрытых шпоночных канавок шпоночными концевыми фрезами- Выбор инструмента

- Расчет режима резания

- Подготовка к работе и выполнение операции

-

Обработка концевыми фрезами специальных пазов- Фрезерование Т-образных пазов

- Фрезерование паза типа «ласточкин хвост»

-

Контурное фрезерование концевыми фрезами- С комбинированием ручных подач

- С использованием круглого поворотного стола

-

Правила фрезерования и полезные советы

Фрезерование концевыми фрезами

Фрезерование концевыми фрезами применяется для:

-

обработки пазов, уступов; -

объемного копирования; -

фасонной обработки поверхностей; -

снятия свесов у щитов, облицованных различными материалами; -

контурной обработки деталей; -

выполнения иных операций.

В этой статье мы расскажем в деталях о концевых фрезах и технологиях обработки уступов, скосов, а также пазов различных форм.

Фотография №1: фрезерование концевой фрезой

Конструктивные особенности и виды концевых фрез

Монолитные и сборные обычные (цилиндрические) и иные концевые фрезы состоят из рабочих частей и хвостовиков. Они могут быть цилиндрическими и коническими, а зубья — нормальными и мелкими. Инструменты с нормальными зубьями применяют для получистовой и чистовой обработки, а крупнозубые фрезы — для черновой.

Изображение №1: концевая фреза с конусом Морзе (коническим)

Важно! Концевые фрезы имеют небольшие диаметры (3–60 мм). Из-за этого для обеспечения оптимальных скоростей резания инструменты вращаются с высокими частотами. При относительно небольших скоростях подачи нагрузка на 1 зуб минимальна. Это обеспечивает высокое качество обработки.

Это обеспечивает высокое качество обработки.

Монолитные концевые фрезы могут быть:

-

целиком изготовлены из быстрорежущей или легированной стали; -

целиком выполнены из твердых сплавов; -

спаянными (материал хвостовика — конструкционная сталь, а рабочей части — твердый сплав).

Кроме этого существуют концевые фрезы с твердосплавными пластинами.

Изображение №2: цилиндрическая концевая фреза с твердосплавными пластинами

Главное преимущество таких фрез — возможность смены пластин без снятия режущего инструмента. Твердосплавные концевые фрезы (с пластинами и без) применяют для получения пазов и уступов в заготовках из закаленных и труднообрабатываемых сталей.

Инструменты могут иметь затылованные и остроконечные зубья. Такие модели называют обдирочными. Их применяют для черновой обработки заготовок, полученных литьем и свободной ковкой.

Такие модели называют обдирочными. Их применяют для черновой обработки заготовок, полученных литьем и свободной ковкой.

Изображение №3: обдирочная концевая фреза с затылованными зубьями

Инструменты с острозаточенными зубьями имеют неравномерный окружной шаг. Такие обдирочные фрезы отличаются более высокими производительностью (+ 60–70 %), вибростойкостью и сроком службы.

Изображение №4: обдирочная концевая фреза с остроконечными зубьями

Кроме цилиндрических инструментов существуют концевые фрезы специального назначения. К ним относятся шпоночные, угловые и Т-образные модели.

Шпоночные концевые фрезы

Их применяют для фрезерования шпоночных пазов. Инструменты имеют 2 режущих зуба и торцевые режущие кромки. Они направлены не наружу (как у сверл), а внутрь инструментов.

Изображение №5: шпоночная концевая фреза

Шпоночная фреза может углубляться в материал при осевой подаче (высверливается отверстие), а затем двигаться в сторону при продольной. В результате получается шпоночный паз.

В результате получается шпоночный паз.

Важно! Переточку таких фрез производят по задним поверхностям торцевых кромок. После операций диаметры инструментов не изменяются.

Угловые концевые фрезы

Их применяют для фрезерования наклонных плоскостей и пазов, имеющих угловые профили. Инструменты бывают одноугловыми и двухугловыми. У первых режущие кромки расположены на конических поверхностях и торцах, а у вторых — только на конических поверхностях. Причем двухугловые фрезы могут быть симметричными. У таких инструментов усилия, возникающие при работе угловых кромок зубьев уравновешиваются. Такие фрезы работают более плавно.

Изображение №6: рабочие части угловых концевых фрез

Вершины угловых фрез закругляют. Это продлевает срок службы инструментов.

Т-образные концевые фрезы

Их применяют для обработки Т-образных пазов.

Изображение №7: конструкция и характеристики Т-образных концевых фрез

Эти фрезы часто ломаются. Это обусловлено сложностью обработки Т-образных пазов, при которой отвод стружки сильно затрудняется. Такие фрезы имеют разнонаправленные зубья и угловые поднутрения.

Это обусловлено сложностью обработки Т-образных пазов, при которой отвод стружки сильно затрудняется. Такие фрезы имеют разнонаправленные зубья и угловые поднутрения.

Оборудование для фрезерования концевыми фрезами

Для фрезерования концевыми фрезами применяются горизонтальные и вертикальные фрезерные станки. Инструменты устанавливают в различные по конструкции патроны.

Патроны для концевых фрез с цилиндрическими хвостовиками

Концевые фрезы с цилиндрическими хвостовиками фиксируют при помощи таких патронов.

Изображение №8: патрон для концевых фрез с цилиндрическими хвостовиками

Они состоят из корпусов (1), гаек (2) и кулачков (3). Корпус устанавливается в шпинделе и затягивается шомполом. Кулачки зажимают инструмент при помощи кольцевой (4) и промежуточных пружин.

Патроны для концевых фрез с коническими хвостовиками

Имеют такую конструкцию.

Изображение №9: патрон для концевых фрез с коническими хвостовиками

Корпус (3) закрепляется в шпинделе станка при помощи шомпола. В сменной втулке (4) имеется винт (5), предназначенный для фиксации фрезы. Пояски втулки проходят через отверстия навернутой на корпус гайки (2) и вставляются в имеющиеся на торце пазы. Положение гайки регулируется при помощи специального винта (6).

Важно! Сменные втулки имеют стандартные размеры, соответствующие конусам Морзе.

Цанговые патроны

Предназначены для крепления концевых фрез с цилиндрическими хвостовиками.

Изображение №10: цанговый патрон

Конический хвостовик такого патрона затягивается в шпинделе станка при помощи шомпола. Спереди имеется выточка. В нее входит цанга (1). Это коническая разрезная втулка имеющая отверстие, диаметр которого соответствует диаметру хвостовика закрепляемой фрезы. Для ее фиксации цанга сжимается гайкой (2).

Для ее фиксации цанга сжимается гайкой (2).

Патроны с регулируемыми эксцентриситетами

Состоят из корпусов (1), колпачковых гаек (3) и втулок (2).

Изображение №11: патрон с регулируемым эксцентриком

Втулка в таком патроне эксцентрично закреплена по отношению к оси вращающейся фрезы (4). Она крепится при помощи двух винтов (5). При поворачивании втулки регулируется ширина паза.

Выбор скорости подачи фрез

Выбор скорости подачи фрезы напрямую зависит от материала заготовки.

-

Алюминий и сплавы на его основе — 200–420 м/мин. -

Бакелит — 40–110 м/мин. -

Нержавеющая сталь — 45–95 м/мин. -

Термопласты и древесина — 300–500 м/мин. -

Латунь — 130–320 м/мин.

-

Бронза — 90–150 м/мин. -

ПВХ — 100–2500 м/мин.

Основные технологии фрезерования концевыми фрезами

Расскажем об основных технологиях фрезерования концевыми фрезами на примере конкретных операций.

Фрезерование уступов концевыми фрезами

Рассмотрим фрезерование двух уступов в бруске. Цель — получение ступенчатой шпонки.

Основные параметры

-

Ширина фрезерования — 5 мм. -

Глубина резания — 12 мм. -

Чистота поверхности — 5.

Выбор инструмента

Для этой операции отлично подойдет концевая фреза (диаметр — 16 мм) с нормальными зубьями и цилиндрическим хвостовиком. Чтобы стружка отводилась вверх, винтовые канавки должны быть направлены вправо.

Расчет режима резания

Рассчитаем частоту вращения шпинделя. При скорости подачи 25 м/мин. она будет равна:

n = (1000*v)/(π*d) = (1000*25)/(3,14*16) = 500 об./мин.

Подача на один зуб — 0,03 мм. Вычислим минутную подачу.

s = sзуб*z (чистота поверхности)*n = 0,03*5*500 = 75 мм/мин.

Подготовка к работе и выполнение операции

Фрезерование каждого уступа проходит по следующей схеме.

-

Закрепите заготовку в тисках, а фрезу — в патроне шпинделя станка. -

Установите лимб коробки подач на 80 мм/мин., а лимб коробки скоростей — на 500 об./мин. -

Запустите вращение шпинделя. -

Подведите заготовку под фрезу. -

Поднимите стол до легкого касания фрезой верхней плоскости заготовки.

-

Установите кулачки выключения продольной подачи на длину фрезерования. -

Обработайте деталь с двух сторон.

Изображение №12: фрезерование уступов концевой фрезой

Фрезерование сквозных пазов концевыми фрезами

Для фрезерования сквозных пазов обычно берут концевые фрезы, диаметры которых соответствуют чертежным размерам пазов с допустимыми отклонениями.

Важно! Так делают в случаях, если концевые фрезы не имеют радиального биения. При его наличии ширина паза получится больше заданной. Итог— брак.

Для обработки сквозных пазов чаще всего берут новые концевые фрезы. При работе с переточенными инструментами для соблюдения точности пазов можно использовать патроны с регулируемыми эксцентриками. Технология фрезерования сквозных пазов не отличается от описанной выше.

Фрезерование замкнутых пазов концевыми фрезами

Задача — профрезеровать в планке замкнутый паз. Длина — 32 мм. Ширина — 16 мм.

Изображение №13: чертеж планки

Выбор инструмента

Подойдет та же самая фреза с пятью зубьями (z = 5).

Расчет режима резания

Заданная подача фрезы — 0,01 мм/зуб. Скорость резания — 25 м/мин. Частота — 500 об./мин. Вычислим минутную подачу.

s = sзуб*z*n = 0,01*5*500 = 25 мм/мин.

Минимальная подача на станке — 31,5 мм/мин. Устанавливаем именно ее. Рассчитаем фактическую подачу на один зуб.

sзуб= s/(z*n) = 31,5/(5*500) = 0,013 мм/зуб.

Выполнение операции

При фрезеровании сквозных пазов:

-

сначала дают ручную вертикальную подачу для того, чтобы фреза врезалась в материал на 4–5 мм; -

после этого включают механическую продольную подачу и вырезают глухой паз нужной длины; -

постепенно поднимают стол до получения сквозного отверстия.

Изображение №14: закрепление заготовки и фрезерование сквозного паза

Фрезерование наклонных плоскостей цилиндрическими концевыми фрезами

Для фрезерования наклонных плоскостей концевыми фрезами применяют две технологии.

1. Фрезерование с поворотом заготовок

Эта технология предполагает использование универсальных поворотных тисков. Заготовки в них крепятся так же, как и в обычных.

Изображение №15: фрезерование наклонной плоскости концевой фрезой с поворотом заготовки

Важно! Обрабатываемая наклонная плоскость должна располагаться параллельно столу.

2. Фрезерование с поворотом шпинделя станка

Это возможно как на вертикальных, так и на горизонтальных фрезерных станках. Первые для этого должны обладать функцией поворота бабки со шпинделем вокруг горизонтальной оси, а вторые — накладными вертикальными головками. Для фрезерования просто устанавливают нужные углы наклона.

Для фрезерования просто устанавливают нужные углы наклона.

Изображение №16: фрезерование наклонной плоскости концевой фрезой под углом 60°

Фрезерование наклонных плоскостей угловыми концевыми фрезами

Выполняется на горизонтальных фрезерных станках. Обработка заготовок угловыми фрезами происходит на меньших скоростях подачи и резания. Это связано с трудными условиями работы.

К примеру, при глубине фрезерования 12 мм назначают скорость резания 11,8 м/мин. Частота вращение шпинделя — 50 об./мин.

Изображение №17: фрезерование наклонной плоскости угловой концевой фрезой

Обратите внимание! Чтобы избежать брака при фрезеровании наклонной плоскости:

-

перед операцией удостоверьтесь в точности разметки; -

закрепите заготовку максимально надежно; -

тщательно очистите тиски и стол от стружки; -

проверьте угол наклона инструмента или универсальных тисков.

Фрезерование закрытых шпоночных канавок шпоночными концевыми фрезами

Выполняется на горизонтальных и вертикальных фрезерных станках. Рассмотрим фрезерование шпоночной канавки с шириной 10 мм и глубиной 4 мм.

Изображение №18: фрезерование закрытой шпоночной канавки

Выбор инструмента

Для этой операции возьмем шпоночную фрезу с диаметром 10 мм. Если она перетачивалась, необходимо проверить диаметр рабочей части микрометром.

Расчет режима резания

Заданная скорость резания — 25,2 м/мин. Частота вращения — 800 об./мин. Подача — 0,03 мм/зуб. Количество зубьев — 2. Рассчитаем минутную подачу.

s= 0,03*2*800 = 48 мм/мин.

Подготовка к работе и выполнение операции

После закрепления фрезы в патроне проверьте ее радиальное биение по индикатору. Ширина канавки не должна выйти из допуска. Фрезерование шпоночных канавок происходит так же, как и рассмотренная выше обработка замкнутых пазов.

Обработка концевыми фрезами специальных пазов

К ним относятся Т-образные пазы и пазы типа «ласточкин хвост». Их фрезерование обычно выполняется на вертикальных фрезерных станках.

Фрезерование Т-образных пазов

Фрезерование простых Т-образных пазов включает в себя 2 этапа.

-

При помощи цилиндрической концевой фрезы получают прямоугольный паз. -

При помощи Т-образной фрезы делают паз Т-образным.

Если необходимо получить паз с заваленными кромками, делают третий переход. Фаски снимают при помощи угловой фрезы.

Изображение №19: три этапа фрезерования Т-образного паза с заваленными кромками

Фрезерование паза типа «ласточкин хвост»

Также происходит за 2 этапа.

-

При помощи цилиндрической концевой фрезы получают прямоугольный паз.

-

При помощи угловой фрезы типа «ласточкин хвост» завершают операцию.

Изображение №20: фрезерование паза типа «ласточкин хвост»

Контурное фрезерование концевыми фрезами

Существуют две основные технологии контурного фрезерования концевыми фрезами.

С комбинированием ручных подач

Технология выглядит так.

-

Заготовка фиксируется на столе или в тисках. -

Деталь обрабатывается концевой фрезой по размеченному контуру (стол при этом перемещается в продольном и поперечном направлениях).

Обратите внимание! За один раз профрезеровать контур невозможно. Деталь сначала обрабатывают начерно, а затем — начисто.

Изображение №21: фрезерование криволинейного контура с комбинированием ручных подач

С использованием круглого поворотного стола

При фрезеровании заготовок на круглых поворотных столах контуры дуг образуются за счет их круговых подач. Приспособления бывают ручными и механическими. По этой технологии получают высокоточные контуры.

Приспособления бывают ручными и механическими. По этой технологии получают высокоточные контуры.

Изображение №22: круглый поворотный стол с ручной подачей

Обратите внимание! Выше мы рассмотрели лишь основные сферы применения концевых фрез. Об иных операциях и особенностях их выполнения читайте в специальной литературе.

Правила фрезерования и полезные советы

-

Станок, его шпиндель и стол должны быть чистыми. -

Не используйте неподходящие рукоятки и ключи. -

При фиксации в тисках поковок, черных отливок и заготовок из проката одевайте на губки накладки из латуни, меди или алюминия. -

Накладки также нужны при фрезеровании обработанных деталей и заготовок. -

Заготовки и зажимные приспособления должны быть очищены от стружки.

-

Не забывайте снимать заусенцы после переходов. -

Не зажимайте слишком сильно тонкие заготовки. -

Перед опусканием и поднятием стола не забывайте проверять затяжку. -

В процессе фрезерования следите за инструментом. О том, что фреза затупилась, можно понять по вибрациям станка и чрезмерному нагреву стружки. -

Не подводите детали под фрезы резко.

Режимы резания при фрезеровании: таблица, элементы, выбор режимов

Поверхностная обработка заготовок методом фрезерования может проводиться исключительно после разработки технологической карты, в которой указываются основные режимы обработки. Подобной работой, как правило, занимается специалист, прошедший специальную подготовку. Режимы резания при фрезеровании могут зависеть от самых различных показателей, к примеру, типа материала и используемого инструмента. Основные показатели на фрезерном станке могут устанавливаться вручную, также проводится указание показателей на блоке числового программного управления. Особое внимание заслуживает резьбофрезерование, так как получаемые изделия характеризуются довольно большим количеством различных параметров. Рассмотрим особенности выбора режимов резания при фрезеровании подробно.

Основные показатели на фрезерном станке могут устанавливаться вручную, также проводится указание показателей на блоке числового программного управления. Особое внимание заслуживает резьбофрезерование, так как получаемые изделия характеризуются довольно большим количеством различных параметров. Рассмотрим особенности выбора режимов резания при фрезеровании подробно.

Содержание

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин. За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

- Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин.

Она применяется при изготовлении самых различных изделий.

Она применяется при изготовлении самых различных изделий. - Довольно большое распространение получила латунь. Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

- Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

- Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой. Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа.

- Производительность труда. При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда.

- Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности. Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

Глубина резания

Другим наиболее важным параметром является глубина фрезерования. Она характеризуется следующими особенностями:

- Глубина врезания выбирается в зависимости от материала заготовки.

- При выборе уделяется внимание тому, проводится черновая или чистовая обработка. При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента.

- Ограничивается показатель также конструктивными особенностями инструмента. Это связано с тем, что режущая часть может иметь различные размеры.

Глубина резания во многом определяет производительность оборудования. Кроме этого, подобный показатель в некоторых случаях выбирается в зависимости от того, какую нужно получить поверхность.

Мощность силы резания при фрезеровании зависит от типа применяемой фрезы и вида оборудования. Кроме этого, черновое фрезерование плоской поверхности проводится в несколько проходов в случае, когда нужно снять большой слой материала.

Особым технологическим процессом можно назвать работу по получению пазов. Это связано с тем, что их глубина может быть довольно большой, а образование подобных технологических выемок проводится исключительно после чистовой обработки поверхности. Фрезерование т-образных пазов проводится при применении специального инструмента.

Подача

Понятие подачи напоминает глубину врезания. Подача при фрезеровании, как и при проведении любой другой операции по механической обработке металлических заготовок, считается наиболее важным параметром. Долговечность применяемого инструмента во многом зависит от подачи. К особенностям этой характеристики можно отнести нижеприведенные моменты:

- Какой толщины материал снимается за один проход.

- Производительность применяемого оборудования.

- Возможность проведения черновой или чистовой обработки.

Довольно распространенным понятием можно назвать подачу на зуб. Этот показатель указывается производителем инструмента, зависит от глубины резания и конструктивных особенностей изделия.

Как ранее было отмечено, многие показатели режимом резания связаны между собой. Примером можно назвать скорость резания и подачу:

- При увеличении значения подачи скорость резания снижается. Это связано с тем, что при снятии большого количества металла за один проход существенно повышается осевая нагрузка. Если выбрать высокую скорость и подачу, то инструмент будет быстро изнашиваться или попросту поломается.

- За счет снижения показателя подачи повышается и допустимая скорость обработки. При быстром вращении фрезы возможно существенно повысить качество поверхности. На момент чистового фрезерования выбирается минимальное значение подачи и максимальная скорость, при применении определенного оборудования можно получить практически зеркальную поверхность.

Довольно распространенным значением подачи можно назвать 0,1-0,25. Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

Ширина фрезерования

Еще одним параметром, который учитывается при механической обработки заготовок считается ширина фрезерования. Она может варьировать в достаточно большом диапазоне. Ширина выбирается при фрезеровке на станке Have или другом оборудовании. Среди особенностей отметим следующие моменты:

- Ширина фрезерования зависит от диаметра фрезы. Подобные параметры, которые зависят от геометрических особенностей режущей части, не могут регулироваться, учитываются при непосредственном выборе инструмента.

- Ширина фрезерования также оказывает влияние на выбор других параметров. Это связано с тем, что при увеличении значения также увеличивается количество материала, который снимается за один проход.

В некоторых случаях ширина фрезерования позволяет получить требуемую поверхность за один проход. Примером можно назвать случай получения неглубоких канавок. Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Как выбрать режим на практике?

Как ранее было отмечено, в большинстве случаев технологические карты разработаны специалистом и мастеру остается лишь выбрать подходящий инструмент и задать указанные параметры. Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

- Типа применяемого оборудования. Примером можно назвать случай резания при фрезеровании на станках ЧПУ, когда могут выбираться более высокие параметры обработки по причине высоких технологических возможностей устройства. На старых станках, которые были введены в эксплуатацию несколько десятков лет назад, выбираются более низкие параметры.

На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования.

На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования. - Следующий критерий выбора заключается в типе применяемого инструмента. При изготовлении фрезы могут применяться различные материалы. К примеру, вариант исполнения из быстрорежущей качественной стали подходит для обработки металла с высокой скоростью резания, фреза с тугоплавкими напайками предпочтительно выбирается в случае, когда нужно проводить фрезерование твердого сплава с высоким показателем подачи при фрезеровании. Имеет значение и угол заточки режущей кромки, а также диаметральные размер. К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания.

- Тип обрабатываемого материала можно назвать одним из наиболее важных критериев, по которым проводится выбор режима резания. Все сплавы характеризуются определенной твердостью и степенью обрабатываемости. К примеру, при работе с мягкими цветными сплавами могут выбираться более высокие показатели скорости и подачи, в случае с каленной сталью или титаном все параметры снижаются.

Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка.

Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка. - Режим резания выбирается в зависимости от поставленной задачи. Примером можно назвать черновое и чистовое резание. Для черного свойственна большая подача и небольшой показатель скорости обработки, для чистовой все наоборот. Для получения канавок и других технологических отверстий и вовсе показатели подбираются индивидуально.

Как показывает практика, глубина резания в большинстве случаев делится на несколько проходов при черновой обработке, при чистовой он только один. Для различных изделий может применяться таблица режимов, которая существенно упрощает поставленную задачу. Встречаются и специальные калькуляторы, проводящие вычисление требуемых значений в автоматическом режиме по введенным данным.

Выбор режима в зависимости от типа фрезы

Для получения одного и того же изделия могут применяться самые различные виды фрез. Выбор основных режимов фрезерования проводится в зависимости от конструктивных и других особенностей изделия. Режимы резания при фрезеровании дисковыми фрезами или другими вариантами исполнения выбираются в зависимости от нижеприведенных моментов:

- Жесткости применяемой системы. Примером можно назвать особенности станка и различной оснастки. Новое оборудование характеризуется повышенной жесткостью, за счет чего появляется возможность применения более высоких параметров обработки. На старых станках жесткость применяемой системы снижается.

- Уделяется внимание и процессу охлаждения. Довольно большое количество оборудования предусматривает подачу СОЖ в зону обработки. За счет подобного вещества существенно снижается температура режущей кромки. СОЖ должна подаваться в зону снятия материала постоянно. При этом также удаляется и образующаяся стружка, что существенно повышает качество резания.

- Стратегия обработки также имеет значение. Примером можно назвать то, что получение одной и той же поверхности может проводится при чередовании различных технологических операций.

- Высота слоя, который может сниматься за один проход инструмента. Ограничение может зависеть от размера инструмента и многих других геометрических особенностей.

- Размер обрабатываемых заготовок. Для больших заготовок требуется инструмент с износостойкими свойствами, который при определенных режимах резания сможет не нагреваться.

Учет всех этих параметров позволяет подобрать наиболее подходящие параметры фрезерования. При этом учитывается распределение припуска при фрезеровании сферическими фрезами, а также особенности обработки концевой фрезой.

Классификация рассматриваемого инструмента проводится по достаточно большому количеству признаков. Основным можно назвать тип применяемого материала при изготовлении режущей кромки. К примеру, фреза ВК8 предназначена для работы с заготовками из твердых сплавов и закаленной стали. Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

Рекомендуется применять подобный вариант исполнения при невысокой скорости резания и достаточной подаче. В тоже время скоростные фрезы могут применяться для обработки с высоким показателем резания.

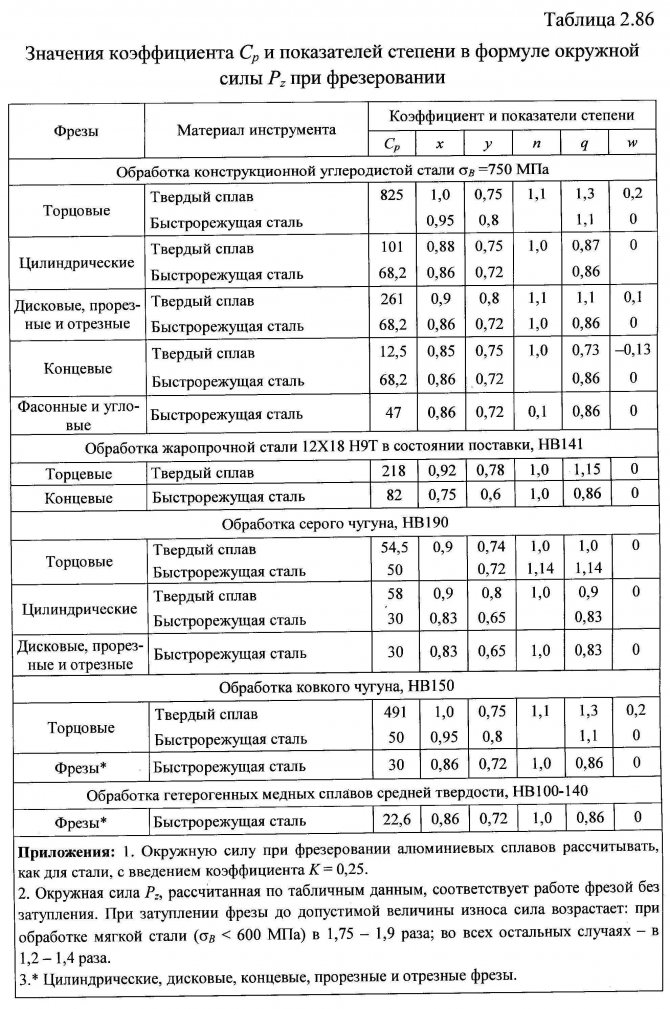

Как правило, выбор проводится с учетом распространенных таблиц. Основными свойствами можно назвать:

- Скорость резания.

- Тип обрабатываемого материала.

- Тип фрезы.

- Частота оборотов.

- Подача.

- Тип проведенной работы.

- Рекомендуемая подача на зуб в зависимости от диаметра фрезы.

Использование нормативной документации позволяет подобрать наиболее подходящие режимы. Как ранее было отмечено, разрабатывать технологический процесс должен исключительно специалист. Допущенные ошибки могут привести к поломке инструмента, снижению качества поверхности заготовки и допущению погрешностей в инструментах, в некоторых случаях, поломке оборудования. Именно поэтому нужно уделять много внимания выбору наиболее подходящего режима резания.

Выбор режима в зависимости от материала

Все материалы характеризуются определенными эксплуатационными характеристиками, которые также должны учитываться. Примером можно назвать фрезерование бронзы, которое проводится при скорости резания от 90 до 150 м/мин. В зависимости от этого значения выбирается величина подачи. Сталь ПШ15 и изделия из нержавейки обрабатываются при применении других показателей.

При рассмотрении типа обрабатываемого материала уделяется внимание также нижеприведенным моментам:

- Твердости. Наиболее важной характеристикой материалов можно назвать именно твердость. Она может варьировать в большом диапазоне. Слишком большая твердость делает деталь прочной и износостойкой, но при этом усложняется процесс обработки.

- Степени обрабатываемости. Все материалы характеризуются определенной степенью обрабатываемостью, зависящая также от пластичности и других показателей.

- Применение технологии улучшения свойств.

youtube.com/embed/_gnalppXmWI?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»>

Довольно распространенным примером можно назвать проведение закалки. Подобная технология предусматривает нагрев материала с последующим охлаждением, после чего показатель твердости существенно повышается. Также часто проводится ковка, отпуск и другие процедуры изменения химического состава поверхностного слоя.

В заключение отметим, что сегодня можно встретить просто огромное количество различных технологических карт, которые достаточно скачать и использовать для получения требуемых деталей. При их рассмотрении уделяется внимание типу материала заготовки, виду инструмента, рекомендуемому оборудованию. Самостоятельно разработать режимы резания достаточно сложно, при этом нужно делать предварительную проверку выбранных параметров. В противном случае может пострадать как инструмент, так и применяемое оборудование.

Расчет режимов резания (фрезеровки)

Статьи

Работа со станком, инструментами, приспособлениями

Расчет режимов резания (фрезеровки)

Основными параметрами задающими режимы резания являются:

-Частота вращения вала шпинделя (n)

-Скорость подачи (S)

-Глубина фрезерования за один проход

Требуемая частота вращения зависит от:

-Типа и характеристик используемого шпинделя

-Режущего инструмента

-Обрабатываемого материала

Частота вращения шпинделя вычисляется по следующей формуле:

D – Диаметр режущей части рабочего инструмента, мм

π – число Пи, 3. 14

14

V – скорость резания (м/мин) — путь пройденный точкой (краем) режущей кромки фрезы в минуту.

Скорость резания (V) берется из справочных таблиц (См ниже).

Обращаем ваше внимание на то, что скорость подачи (S) и скорость резания (V) это не одно и то же!!!

При расчетах, для фрез малого диаметра значение частоты вращения шпинделя может получиться больше, чем количество оборотов, которое в состоянии обеспечить шпиндель. В данном случае за основу дальнейших расчетов величины (n) берется фактическая максимальная частота вращения шпинделя.

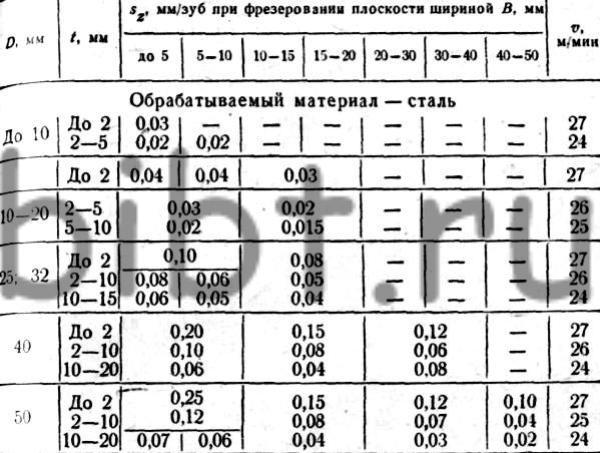

Скорость подачи (S) – скорость перемещения режущего инструмента (оси X/Y), вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев фрезы

n — частота вращения шпинделя (об/мин)

Подача на зуб берется из справочных таблиц по обработке тех или иных материалов.

Таблица для расчета режимов резания:

После теоретических расчетов по формулам требуется подкорректировать значение скорости подачи. Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Необходимо учитывать жесткость станка. Для станков с высокой жесткостью и качеством механики значения скорости подачи выбираются ближе к максимальным расчетным. Для станков с низкой жесткостью следует выбрать меньшие значения скорости подачи.

Глубина фрезерования за один проход (ось Z) зависит от жесткости фрезы, длины режущей кромки и жесткости станка. Подбирается опытным путем, в ходе наблюдения за работой станка, постепенным увеличением глубины резания. Если при работе возникают посторонние вибрации, получаемый рез низкого качества – следует уменьшить глубину за проход и произвести коррекцию скорости подачи.

Скорость врезания по высоте (ось Z) следует выбирать примерно 1/3 – 1/5 от скорости подачи (S).

Краткие рекомендации по выбору фрез:

При выборе фрез нужно учитывать следующие их характеристики:

-Диаметр и рабочая длина. Геометрия фрезы.

-Угол заточки

-Количество режущих кромок

-Материал и качество изготовления фрезы.

Лучше всего отдавать предпочтение фрезам имеющих максимальный диаметр и минимальную длину для выполнении конкретного вида работ.

Короткая фреза большого диаметра обладает повышенной жесткостью, создает значительно меньше вибраций при интенсивной работе, позволяет добиться лучшего качества съема материала. Выбирая фрезу большого диаметра следует учитывать механические характеристики станка и мощность шпинделя, чтобы иметь возможность получить максимальную производительность при обработке.

Для обработки мягких материалов лучше использовать фрезы с острым углом заточки режущей кромки, для твердых – более тупой угол в диапазоне до 70-90 градусов.

Пластики и мягкие материалы лучше всего обрабатывать однозаходными фрезами. Древесину и фанеру – двухзаходными. Черные металлы – 3х/4х заходными.

Материал и качество фрезы определяют срок службы, качество реза и режимы. С фрезами низкого качества сложно добиться расчетных значений скорости подачи на практике.

Примерные режимы резания используемые на практике.

Данная таблица имеет ознакомительный характер. Более точные режимы обработки определяются исходя из качества фрез, вида станка, и др. Подбираются опытным путем.

Полезные ссылки:

Режимы резания

Фрезерное дело С. В. Аврутин

Создание УП в программе ArtCAM

Выбор фрезы для станка с ЧПУ

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Станки с повортным шпинделем

Сферы применения оборудования с ЧПУ

Режимы резания при фрезеровании: таблица, элементы, выбор режимов

Скорость резания

Наиболее важным режимом при фрезеровании можно назвать скорость резания. Он определяет то, за какой период времени будет снят определенный слой материала с поверхности. На большинстве станков устанавливается постоянная скорость резания. При выборе подходящего показателя учитывается тип материала заготовки:

- При работе с нержавейкой скорость резания 45-95 м/мин.

За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости.

За счет добавления в состав различных химических элементов твердость и другие показатели меняются, снижается степень обрабатываемости. - Бронза считается более мягким составом, поэтому подобный режим при фрезеровании может выбираться в диапазоне от 90-150 м/мин. Она применяется при изготовлении самых различных изделий.

- Довольно большое распространение получила латунь. Она применяется при изготовлении запорных элементов и различных клапанов. Мягкость сплава позволяет повысить скорость резания до 130-320 м/мин. Латуни склонны к повышению пластичности при сильном нагреве.

- Алюминиевые сплавы сегодня весьма распространены. При этом встречается несколько вариантов исполнения, которые обладают различными эксплуатационными характеристиками. Именно поэтому режим фрезерования варьирует в пределе от 200 до 420 м/мин. Стоит учитывать, что алюминий относится к сплавам с низкой температурой плавления. Именно поэтому при высокой скорости обработки есть вероятность существенного повышения показателя пластичности.

Встречается довольно большое количество таблиц, которые применяются для определения основных режимов работы. Формула для определения оборотов скорости резания выглядит следующим образом: n=1000 V/D, где учитывается рекомендуемая скорость резания и диаметр применяемой фрезы. Подобная формула позволяет определить количество оборотов для всех видов обрабатываемых материалов.

Рассматриваемый режим фрезерования измеряется в метрах в минуту режущие части. Стоит учитывать, что специалисты не рекомендуют гонять шпиндель на максимальных оборотах, так как существенно повышается износ и есть вероятность повреждения инструмента. Поэтому полученный результат уменьшается примерно на 10-15%. С учетом этого параметра проводится выбор наиболее подходящего инструмента.

Скорость вращения инструмента определяет следующее:

- Качество получаемой поверхности. Для финишной технологической операции выбирается наибольший параметр. За счет осевого вращения с большим количеством оборотов стружка получается слишком мелкой.

Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа.

Для черновой технологической операции, наоборот, выбираются низкие значения, фреза вращается с меньшей скоростью, и размер стружки увеличивается. За счет быстрого вращения достигается низкий показатель шероховатости поверхности. Современные установки и оснастка позволяют получить поверхность зеркального типа. - Производительность труда. При наладке производства уделяется внимание и тому, какова производительность применяемого оборудования. Примером можно назвать цех машиностроительного завода, где налаживается массовое производство. Существенное снижение показателя режимов обработки становится причиной уменьшения производительности. Наиболее оптимальный показатель существенно повышает эффективность труда.

- Степень износа устанавливаемого инструмента. Не стоит забывать о том, что при трении режущей кромки об обрабатываемую поверхность происходит ее сильный износ. При сильном изнашивании происходит изменение показателей точности изделия, снижается эффективность труда. Как правило, износ связан с сильным нагревом поверхности.

Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

Именно поэтому на производственной линии с высокой производительностью применяется оборудование, способное подавать СОЖ в зону снятия материала.

При этом данный параметр выбирается с учетом других показателей, к примеру, глубины подачи. Поэтому технологическая карта составляется с одновременным выбором всех параметров.

Встречное и попутное фрезерование

Как мы отметили выше, есть две подачи – это движение самого резца, а также перемещение заготовки. Соответственно по отношению друг к другу они могут быть:

- Сонаправлены. При этом получается увеличенная нагрузка на зубья, соответственно, их износ ускоряется. Мощность при этом снижается в среднем на 10% от второго вида перемещения. Это оптимальное решение и подходящий режим для чистового этапа металлообработки.

- Разнонаправлены, то есть обе подачи (резца и заготовки) устроены навстречу друг к другу. Зубья оснастки постепенно, поочередно врезаются в материал, считается, что при этом механическое усилие на каждую режущую кромку распределяется постепенно и пропорционально скорости.

Но для финишного этапа работ такая технология не подходит, потому что в ходе нее может образоваться наклеп. Это производится в момент соприкосновения резца с поверхностью из-за встречного направления. Такое явление не только сделает неэстетичным срез, но и увеличит скорость износа рабочего инструмента. Поэтому данный метод в основном применяется при первичной (обдирной) или черновой обработке.

Но для финишного этапа работ такая технология не подходит, потому что в ходе нее может образоваться наклеп. Это производится в момент соприкосновения резца с поверхностью из-за встречного направления. Такое явление не только сделает неэстетичным срез, но и увеличит скорость износа рабочего инструмента. Поэтому данный метод в основном применяется при первичной (обдирной) или черновой обработке.

Глубина резания

Другим наиболее важным параметром является глубина фрезерования. Она характеризуется следующими особенностями:

Она характеризуется следующими особенностями:

- Глубина врезания выбирается в зависимости от материала заготовки.

- При выборе уделяется внимание тому, проводится черновая или чистовая обработка. При черновой выбирается большая глубина врезания, так как устанавливается меньшая скорость. При чистовой снимается небольшой слой металла за счет установки большой скорости вращения инструмента.

- Ограничивается показатель также конструктивными особенностями инструмента. Это связано с тем, что режущая часть может иметь различные размеры.

Глубина резания во многом определяет производительность оборудования. Кроме этого, подобный показатель в некоторых случаях выбирается в зависимости от того, какую нужно получить поверхность.

Мощность силы резания при фрезеровании зависит от типа применяемой фрезы и вида оборудования. Кроме этого, черновое фрезерование плоской поверхности проводится в несколько проходов в случае, когда нужно снять большой слой материала.

Особым технологическим процессом можно назвать работу по получению пазов. Это связано с тем, что их глубина может быть довольно большой, а образование подобных технологических выемок проводится исключительно после чистовой обработки поверхности. Фрезерование т-образных пазов проводится при применении специального инструмента.

Это связано с тем, что их глубина может быть довольно большой, а образование подобных технологических выемок проводится исключительно после чистовой обработки поверхности. Фрезерование т-образных пазов проводится при применении специального инструмента.

Основные понятия о режимах резания, фрезеровке на станках с ЧПУ

Это более усовершенствованное оборудование, которое имеет блок числового управления. То есть встроенное вычислительное устройство (компьютер) с программным обеспечением. Оно, то есть ПО, направлено на то, чтобы определить подходящую скорость обработки, выбрать нужное направление вращений, а также траекторию передвижения резца. Основная задача установки ЧПУ – автоматизация процесса. Поэтому оператор во время фрезеровки только наблюдает. Это значительно уменьшает количество брака, ведь нет человеческого фактора, который часто приводит к ошибкам.

Кроме точности рабочего процесса и автоматического выбора режима, стоит отметить также повышенную продуктивность. Проще говоря, на будет заменять работу трех, а то и более механических, ручных приборов. И это при том, что труд фрезеровщика значительно тяжелее, а возможность брака или травмы – выше.

Проще говоря, на будет заменять работу трех, а то и более механических, ручных приборов. И это при том, что труд фрезеровщика значительно тяжелее, а возможность брака или травмы – выше.

Чаще всего на ЧПУ применяются торцевые или концевые фрезы. Они достаточно универсальны, имеют большой спектр назначений. Но типоразмеров множество, выбираться необходимый подвид может по ряду параметров, это:

- тип стружки, которая образуется;

- параметры ПО;

- прочность обрабатываемого материала и пр.

Фрезы данной категории отличаются по количеству заходов (самые популярные – двухзаходные), что и приводит к обеспечению стружкоотвода и наличию острых кромок. Если материал мягкий (например, древесина), а стружка получается длинной и широкой, то характерно использование быстрого режима резания при фрезеровании дерева с применением однозаходного резца. Многозаходный, напротив, понадобится тогда, когда обрабатываются твердые металлы (стружки тогда выходят не монолитные, а как бы изломанные).

Подача

Понятие подачи напоминает глубину врезания. Подача при фрезеровании, как и при проведении любой другой операции по механической обработке металлических заготовок, считается наиболее важным параметром. Долговечность применяемого инструмента во многом зависит от подачи. К особенностям этой характеристики можно отнести нижеприведенные моменты:

- Какой толщины материал снимается за один проход.

- Производительность применяемого оборудования.

- Возможность проведения черновой или чистовой обработки.

Довольно распространенным понятием можно назвать подачу на зуб. Этот показатель указывается производителем инструмента, зависит от глубины резания и конструктивных особенностей изделия.

Этот показатель указывается производителем инструмента, зависит от глубины резания и конструктивных особенностей изделия.

Как ранее было отмечено, многие показатели режимом резания связаны между собой. Примером можно назвать скорость резания и подачу:

- При увеличении значения подачи скорость резания снижается. Это связано с тем, что при снятии большого количества металла за один проход существенно повышается осевая нагрузка. Если выбрать высокую скорость и подачу, то инструмент будет быстро изнашиваться или попросту поломается.

- За счет снижения показателя подачи повышается и допустимая скорость обработки. При быстром вращении фрезы возможно существенно повысить качество поверхности. На момент чистового фрезерования выбирается минимальное значение подачи и максимальная скорость, при применении определенного оборудования можно получить практически зеркальную поверхность.

Довольно распространенным значением подачи можно назвать 0,1-0,25. Его вполне достаточно для обработки самых распространенных материалов в различных отраслях промышленности.

Конструктивные особенности и виды концевых фрез

Монолитные и сборные обычные (цилиндрические) и иные концевые фрезы состоят из рабочих частей и хвостовиков. Они могут быть цилиндрическими и коническими, а зубья — нормальными и мелкими. Инструменты с нормальными зубьями применяют для получистовой и чистовой обработки, а крупнозубые фрезы — для черновой.

Изображение №1: концевая фреза с конусом Морзе (коническим)

Важно! Концевые фрезы имеют небольшие диаметры (3–60 мм). Из-за этого для обеспечения оптимальных скоростей резания инструменты вращаются с высокими частотами. При относительно небольших скоростях подачи нагрузка на 1 зуб минимальна. Это обеспечивает высокое качество обработки.

Монолитные концевые фрезы могут быть:

- целиком изготовлены из быстрорежущей или легированной стали;

- целиком выполнены из твердых сплавов;

- спаянными (материал хвостовика — конструкционная сталь, а рабочей части — твердый сплав).

Кроме этого существуют концевые фрезы с твердосплавными пластинами.

Изображение №2: цилиндрическая концевая фреза с твердосплавными пластинами

Главное преимущество таких фрез — возможность смены пластин без снятия режущего инструмента. Твердосплавные концевые фрезы (с пластинами и без) применяют для получения пазов и уступов в заготовках из закаленных и труднообрабатываемых сталей.

Инструменты могут иметь затылованные и остроконечные зубья. Такие модели называют обдирочными. Их применяют для черновой обработки заготовок, полученных литьем и свободной ковкой.

Изображение №3: обдирочная концевая фреза с затылованными зубьями

Инструменты с острозаточенными зубьями имеют неравномерный окружной шаг. Такие обдирочные фрезы отличаются более высокими производительностью (+ 60–70 %), вибростойкостью и сроком службы.

Изображение №4: обдирочная концевая фреза с остроконечными зубьями

Кроме цилиндрических инструментов существуют концевые фрезы специального назначения. К ним относятся шпоночные, угловые и Т-образные модели.

К ним относятся шпоночные, угловые и Т-образные модели.

Шпоночные концевые фрезы

Их применяют для фрезерования шпоночных пазов. Инструменты имеют 2 режущих зуба и торцевые режущие кромки. Они направлены не наружу (как у сверл), а внутрь инструментов.

Изображение №5: шпоночная концевая фреза

Шпоночная фреза может углубляться в материал при осевой подаче (высверливается отверстие), а затем двигаться в сторону при продольной. В результате получается шпоночный паз.

Важно! Переточку таких фрез производят по задним поверхностям торцевых кромок. После операций диаметры инструментов не изменяются.

Угловые концевые фрезы

Их применяют для фрезерования наклонных плоскостей и пазов, имеющих угловые профили. Инструменты бывают одноугловыми и двухугловыми. У первых режущие кромки расположены на конических поверхностях и торцах, а у вторых — только на конических поверхностях. Причем двухугловые фрезы могут быть симметричными. У таких инструментов усилия, возникающие при работе угловых кромок зубьев уравновешиваются. Такие фрезы работают более плавно.

Такие фрезы работают более плавно.

Изображение №6: рабочие части угловых концевых фрез

Вершины угловых фрез закругляют. Это продлевает срок службы инструментов.

Т-образные концевые фрезы

Их применяют для обработки Т-образных пазов.

Изображение №7: конструкция и характеристики Т-образных концевых фрез

Эти фрезы часто ломаются. Это обусловлено сложностью обработки Т-образных пазов, при которой отвод стружки сильно затрудняется. Такие фрезы имеют разнонаправленные зубья и угловые поднутрения.

Ширина фрезерования

Еще одним параметром, который учитывается при механической обработки заготовок считается ширина фрезерования. Она может варьировать в достаточно большом диапазоне. Ширина выбирается при фрезеровке на станке Have или другом оборудовании. Среди особенностей отметим следующие моменты:

- Ширина фрезерования зависит от диаметра фрезы. Подобные параметры, которые зависят от геометрических особенностей режущей части, не могут регулироваться, учитываются при непосредственном выборе инструмента.

- Ширина фрезерования также оказывает влияние на выбор других параметров. Это связано с тем, что при увеличении значения также увеличивается количество материала, который снимается за один проход.

В некоторых случаях ширина фрезерования позволяет получить требуемую поверхность за один проход. Примером можно назвать случай получения неглубоких канавок. Если проводится резание плоской поверхности большой ширины, то число проходов может несколько отличаться, рассчитывается в зависимости от ширины фрезерования.

Оборудование для фрезерования концевыми фрезами

Для фрезерования концевыми фрезами применяются горизонтальные и вертикальные фрезерные станки. Инструменты устанавливают в различные по конструкции патроны.

Патроны для концевых фрез с цилиндрическими хвостовиками

Концевые фрезы с цилиндрическими хвостовиками фиксируют при помощи таких патронов.

Изображение №8: патрон для концевых фрез с цилиндрическими хвостовиками

Они состоят из корпусов (1), гаек (2) и кулачков (3). Корпус устанавливается в шпинделе и затягивается шомполом. Кулачки зажимают инструмент при помощи кольцевой (4) и промежуточных пружин.

Корпус устанавливается в шпинделе и затягивается шомполом. Кулачки зажимают инструмент при помощи кольцевой (4) и промежуточных пружин.

Патроны для концевых фрез с коническими хвостовиками

Имеют такую конструкцию.

Изображение №9: патрон для концевых фрез с коническими хвостовиками

Корпус (3) закрепляется в шпинделе станка при помощи шомпола. В сменной втулке (4) имеется винт (5), предназначенный для фиксации фрезы. Пояски втулки проходят через отверстия навернутой на корпус гайки (2) и вставляются в имеющиеся на торце пазы. Положение гайки регулируется при помощи специального винта (6).

Важно! Сменные втулки имеют стандартные размеры, соответствующие конусам Морзе.

Цанговые патроны

Предназначены для крепления концевых фрез с цилиндрическими хвостовиками.

Изображение №10: цанговый патрон

Конический хвостовик такого патрона затягивается в шпинделе станка при помощи шомпола. Спереди имеется выточка. В нее входит цанга (1). Это коническая разрезная втулка имеющая отверстие, диаметр которого соответствует диаметру хвостовика закрепляемой фрезы. Для ее фиксации цанга сжимается гайкой (2).

Это коническая разрезная втулка имеющая отверстие, диаметр которого соответствует диаметру хвостовика закрепляемой фрезы. Для ее фиксации цанга сжимается гайкой (2).

Патроны с регулируемыми эксцентриситетами

Состоят из корпусов (1), колпачковых гаек (3) и втулок (2).

Изображение №11: патрон с регулируемым эксцентриком

Втулка в таком патроне эксцентрично закреплена по отношению к оси вращающейся фрезы (4). Она крепится при помощи двух винтов (5). При поворачивании втулки регулируется ширина паза.

Как выбрать режим на практике?

Как ранее было отмечено, в большинстве случаев технологические карты разработаны специалистом и мастеру остается лишь выбрать подходящий инструмент и задать указанные параметры. Кроме этого, мастер должен учитывать то, в каком состоянии находится оборудование, так как предельные значения могут привести к возникновению поломок. При отсутствии технологической карты приходится проводить выбор режимов фрезерования самостоятельно. Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

Расчет режимов резания при фрезеровании проводится с учетом следующих моментов:

- Типа применяемого оборудования. Примером можно назвать случай резания при фрезеровании на станках ЧПУ, когда могут выбираться более высокие параметры обработки по причине высоких технологических возможностей устройства. На старых станках, которые были введены в эксплуатацию несколько десятков лет назад, выбираются более низкие параметры. На момент определения подходящих параметров уделяется внимание и техническому состоянию оборудования.

- Следующий критерий выбора заключается в типе применяемого инструмента. При изготовлении фрезы могут применяться различные материалы. К примеру, вариант исполнения из быстрорежущей качественной стали подходит для обработки металла с высокой скоростью резания, фреза с тугоплавкими напайками предпочтительно выбирается в случае, когда нужно проводить фрезерование твердого сплава с высоким показателем подачи при фрезеровании. Имеет значение и угол заточки режущей кромки, а также диаметральные размер.

К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания.

К примеру, с увеличением диаметра режущего инструмента снижается подача и скорость резания. - Тип обрабатываемого материала можно назвать одним из наиболее важных критериев, по которым проводится выбор режима резания. Все сплавы характеризуются определенной твердостью и степенью обрабатываемости. К примеру, при работе с мягкими цветными сплавами могут выбираться более высокие показатели скорости и подачи, в случае с каленной сталью или титаном все параметры снижаются. Немаловажным моментом назовем то, что фреза подбирается не только с учетом режимов резания, но и типа материала, из которого изготовлена заготовка.

- Режим резания выбирается в зависимости от поставленной задачи. Примером можно назвать черновое и чистовое резание. Для черного свойственна большая подача и небольшой показатель скорости обработки, для чистовой все наоборот. Для получения канавок и других технологических отверстий и вовсе показатели подбираются индивидуально.

Как показывает практика, глубина резания в большинстве случаев делится на несколько проходов при черновой обработке, при чистовой он только один. Для различных изделий может применяться таблица режимов, которая существенно упрощает поставленную задачу. Встречаются и специальные калькуляторы, проводящие вычисление требуемых значений в автоматическом режиме по введенным данным.

Для различных изделий может применяться таблица режимов, которая существенно упрощает поставленную задачу. Встречаются и специальные калькуляторы, проводящие вычисление требуемых значений в автоматическом режиме по введенным данным.

Суть процесса

Фрезеровка – это процедура, осуществляемая на специальном станочном оборудовании. В ходе нее происходит снятие слоя (поверхностного или глубинного, внутренней части) с заготовки. В ходе нее может выступать различный материал, наиболее популярные из них – дерево или металл, поэтому в большей степени мы говорим про металлообработку.

Как происходит процесс. На станине закрепляется обрабатываемая деталь. Выбирается подходящая фреза или абразивный материал, например, шлифовальный круг. Оснастка производит вращательные движения вокруг своей оси, а также действия перемещения по двум плоскостям. Одновременно с этим возможно продольное продвижение заготовки навстречу резцу.

Отличие от токарного станка в том, что фрезеровочный подразумевает вращение детали, то есть круглую обработку. А в данном случае можно обтачивать изделия практически любой формы, в том числе – стачивать гладкую поверхность, делать пазы и другие отверстия, в том числе фигурные. Металлообработка может быть двух типов – черновая и чистовая. Конечно, стадий намного больше, но, как правило совершают 2 или 3 прохода. Это позволяет создавать необходимый профиль поверхности, например, канавки или зубцы.

А в данном случае можно обтачивать изделия практически любой формы, в том числе – стачивать гладкую поверхность, делать пазы и другие отверстия, в том числе фигурные. Металлообработка может быть двух типов – черновая и чистовая. Конечно, стадий намного больше, но, как правило совершают 2 или 3 прохода. Это позволяет создавать необходимый профиль поверхности, например, канавки или зубцы.