Маркировка шлифовальных кругов старая и новая разница: Страница не найдена — СтройПомощник

Содержание

Маркировка шлифовальных кругов расшифровка по новому

Статья подготовлена при поддержке экспертов компании ДиамМаркет – товары для обработки камня.

Шлифовальный диск – один из видов абразивного инструмента наряду с головками, сегментами, брусками, абразивными лентами и шлифшкурками, активно применяемый для обработки различного рода поверхностей. Абразивами, используемыми для изготовления шлифкругов, являются прочные, высокотвердые вещества: алмаз, корунд, кварц, а также искусственные материалы – электрокорунд, синтетические алмазы, карбид кремния и бора и прочие. Зерна этих веществ подвергают механической обработке поверхность других материалов, в плане назначения их можно сравнить с зубьями обычной пилы, но расположенные не по краям, а по периметру диска. Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Классификация

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

- Диски с так называемой «липучкой» – специальной тканью, которая нанесена на шлифбумагу.

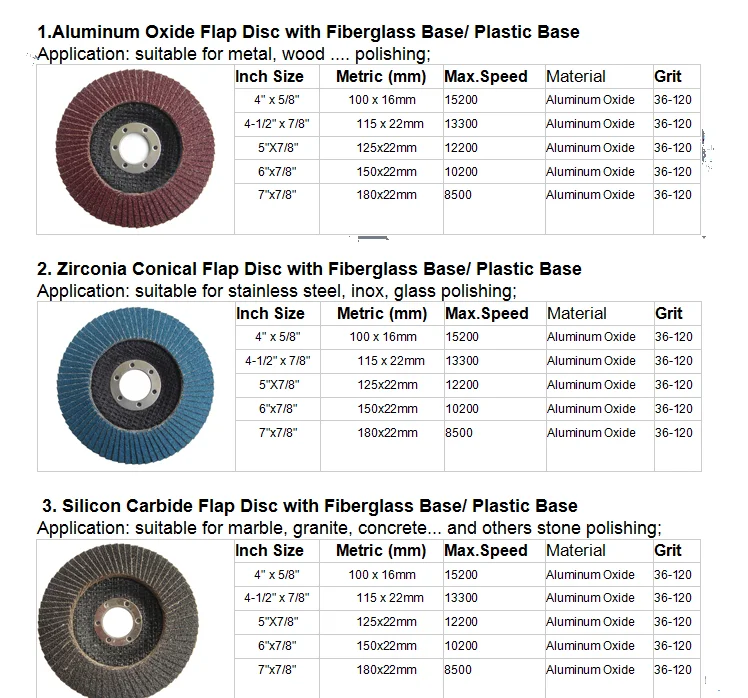

- Лепестковые круги – имеют поверхность из абразивного материала, расположенного в виде веерного наложения слоев. Они очень прочные, обеспечивают ровную поверхность после обработки, чаще всего применяются для шлифовки труб или деревянных поверхностей.

- Фибровые диски, состоящие из вулканизированной бумаги с многослойной структурой. На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий.

- Алмазные круги, применяемые для финальной обработки. Как правило, имеют небольшую прочность.

Маркировки алмазного диска: что означает

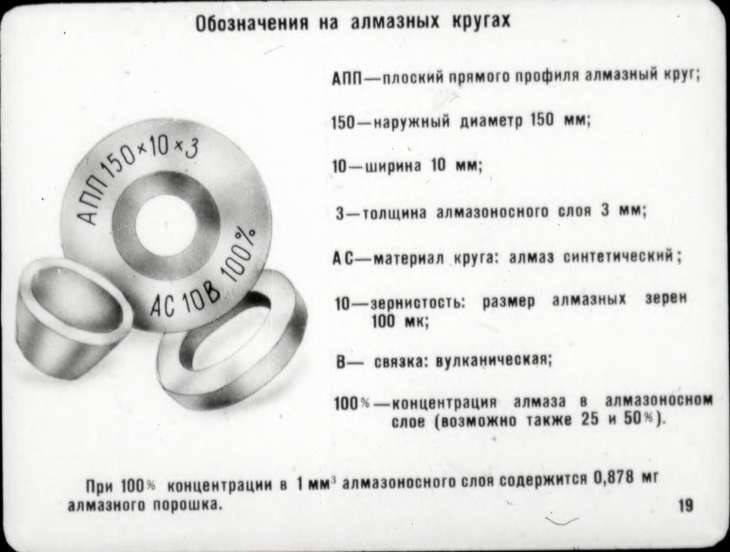

Стандарты качества зафиксированы в ГОСТах. Существуют и другие международные документы, регламентирующие технические особенности шлифовальных алмазных кругов. Если ориентироваться на ГОСТ, на конкретном примере рассмотрим специфику маркировки алмазных кругов.

Если ориентироваться на ГОСТ, на конкретном примере рассмотрим специфику маркировки алмазных кругов.

Например, 12А2-30 (АЧК) 120x15x5x28 AC3 140/110 B2-01 100%:

- речь идет об алмазном круге с конической чашей под уклоном 30 градусов;

- наружный диаметр диска составляет 120 мм;

- 15 – это ширина алмазного слоя, режущей части;

- 28 – показатель посадки;

- AC3 – синтетический круг с показателем зернистости алмазного диска 3;

- 140/110 – соотношение алмазного порошка;

- B2-01 – органическая связка;

- 100% — процентное соотношение алмазной крошки в режущей части.

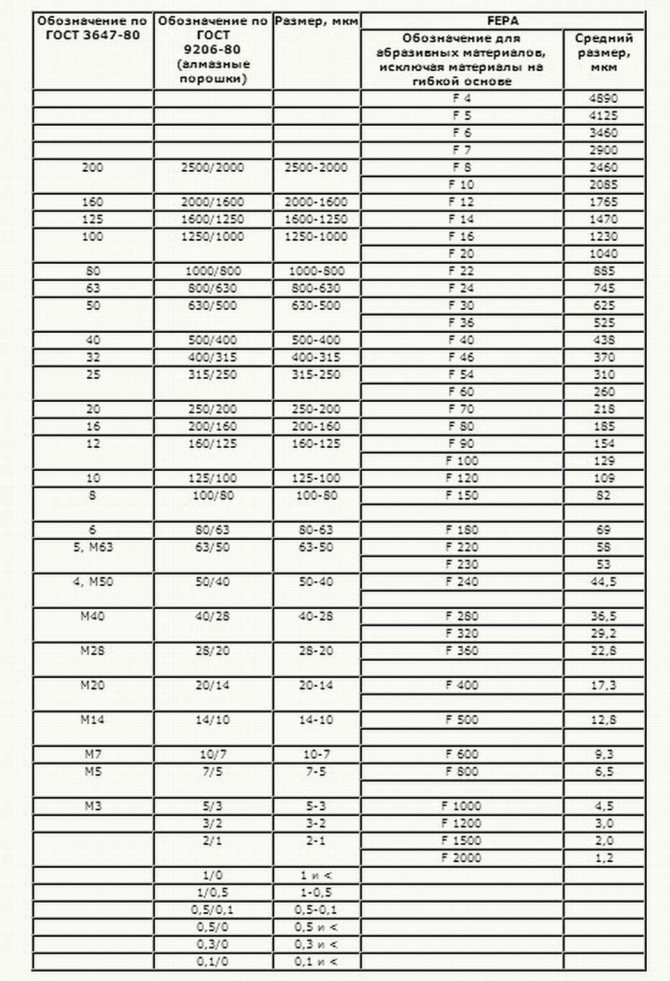

В таблице отображена маркировка алмазных кругов

Маркировка шлифовальных кругов

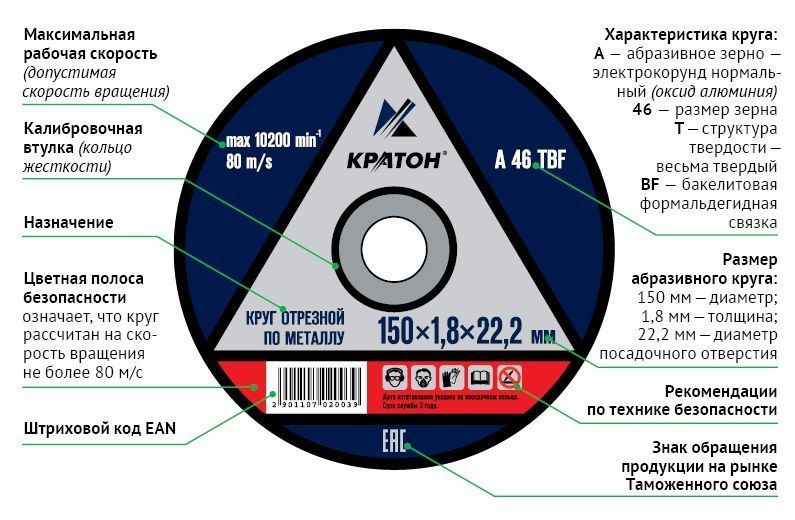

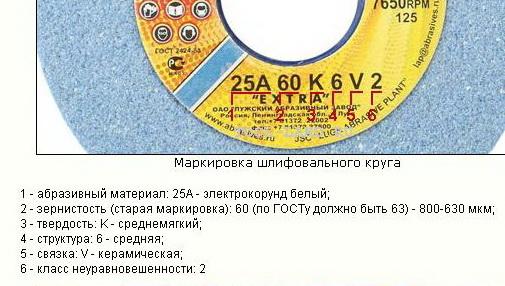

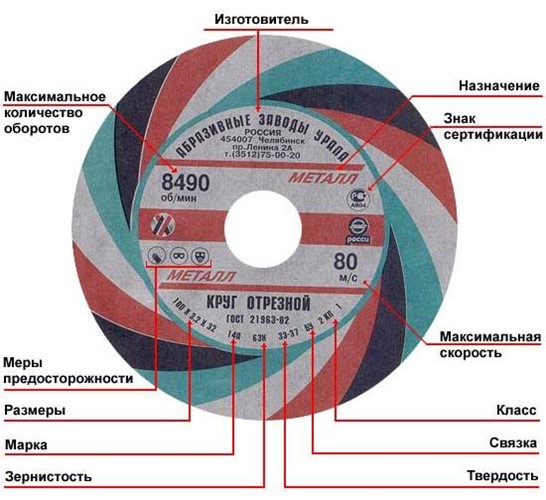

Качественные характеристики абразивных кругов регламентируются ГОСТами, нормативами и техническими условиями. Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

- Шлифматериал

- Величина диска

- Размер зерен

- Тип диска

- Степень твердости

- Связующее вещество

- Класс неустойчивости

- Структура

- Сегменты

- Оптимальная скорость вращения

Для расшифровки этих пунктов, необходимо рассмотреть маркировку шлифовальных кругов более подробно.

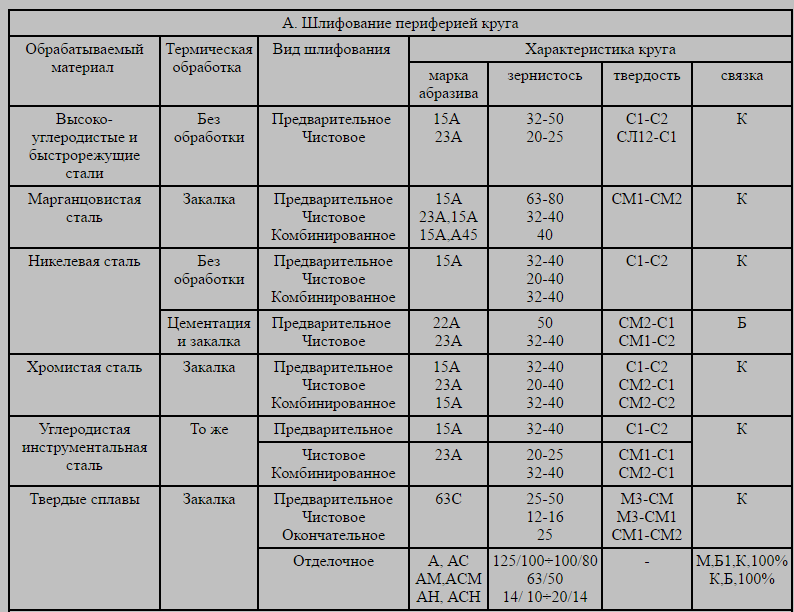

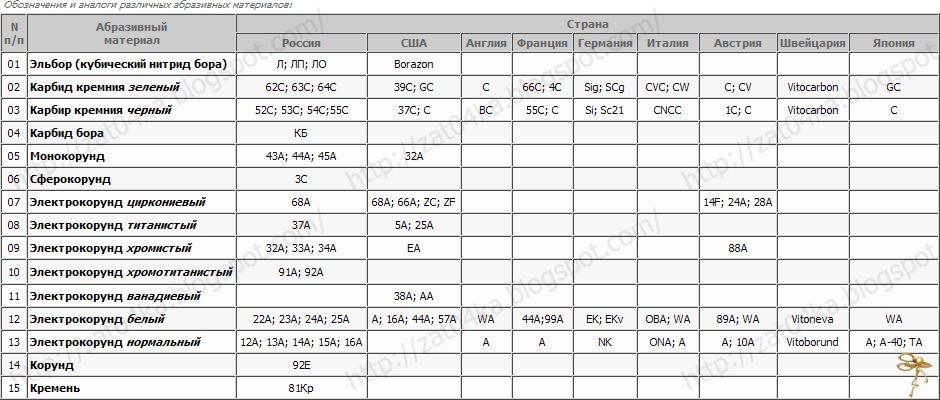

Тип шлифующего абразива

Наиболее часто маркировка абразивных кругов по типу материала встречается следующая:

- Электрокорунд

Маркировка 12А,13А,14А,15А,16А: электрокорунд нормальный (материал с высокой теплостойкостью, хорошей сцепляемостью со связующим веществом, механически прочными зернами). Применяется для обработки кованого железа, чугуна, стали, бронзы, хромированной стали.

22А,23А,24А,25А: электрокорунд белый (более однородный, чем тип 14А, более твердый, с острыми кромками, имеет свойство самозатачиваться, обеспечивает более однородную поверхность обрабатываемого материала). Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

Маркировка абразивных кругов

32А,33А,34А: электрокорунд хромистый.

37А: электрокорунд титанистый.

38А: циркониевый. Чем выше маркировка, тем выше прочность дисков.

- Карбид кремния

Маркировка 52-55С: карбид кремния черный (обладает повышенной твердостью по сравнению с предыдущим типом абразива, и хрупкостью). Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Маркировка 62С,63С,64С: карбид кремния зеленый. Отличается от черного большей хрупкостью.

- Эльбор

Маркировка CBN, КНБ, кубонит, боразон: обладает прочностью алмаза, но большей термостойкостью.

- Алмаз

Маркировка алмазных кругов: АС2 (обычной прочности), АС4 (повышенной прочности),АС6 (высокой прочности), АС32 (монокристаллы), АС50, АРБ1, АРК4, АРС3. Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

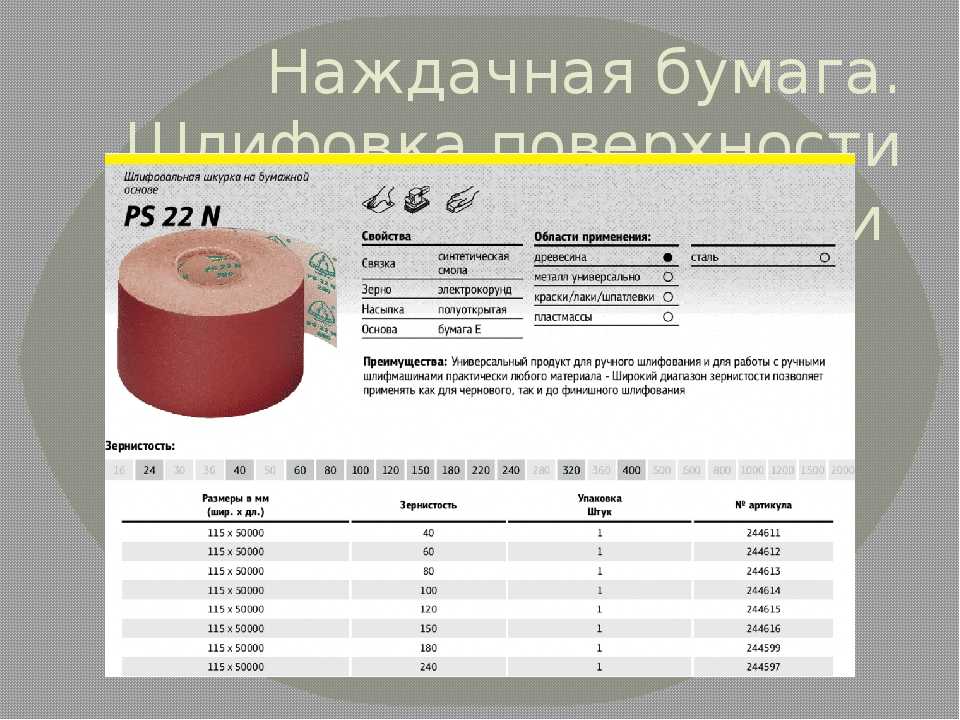

Шлифовальные круги, зернистость (маркировка)

Такая характеристика, как зернистость, определяет гладкость обрабатываемой поверхности. Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Размер зерен определяет маркировку дисков:

- Шлифзерно: размер фракции составляет от №200 до №16

- Шлифпорошок: №№12-4

- Микрошлифпорошок: М63-М14

- Тонкий микрошлифпорошок: М10-М5.

Единицы измерения зернистости приведены в мкм. Маркировка алмазных шлифовальных кругов, точнее, тип их зернистости, обозначается другим способом (через дробь верхнего и нижнего значения).

Маркировка зернистости шлифовальных кругов

Размер кругов

Размеры дисков регламентируются ГОСТом 2424-75. Маркировка D – это числовое обозначение внешнего диаметра, d – внутреннего диаметра, h – высоты (ширины). Наружный диаметр может варьироваться в диапазоне 3-1100 мм, внутренний – от 1,0 до 305 мм, а высота – от 0,18 мм до 250 мм.

Класс неустойчивости (неуравновешенности)

Существует обозначение четырех классов неуравновешенности (от 1 до 4), т. е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

Структура

Плотность структуры обозначается в зависимости от соотношения количества зерен абразива на объем диска. Чем больше абразива на единицу объема шлифкруга, тем плотнее его структура. Если производится заточка инструмента, диск с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации, быстрее охлаждается.

Числовое обозначение структуры следующее:

1,2,3,4 – плотная структура;

5,6,7 – средней плотности;

8,9,10 – открытая;

11,12 – пористая.

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Условные показатели дисков до 2008 года регламентировались согласно ГОСТ 2424-83. С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

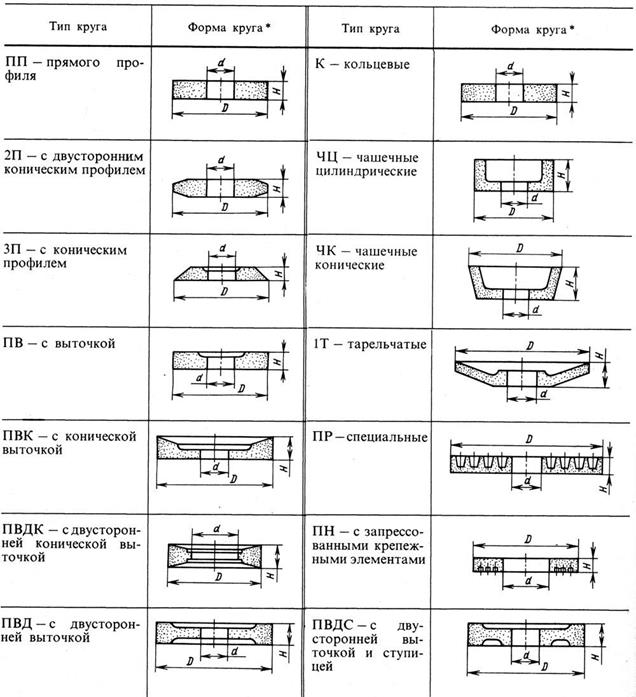

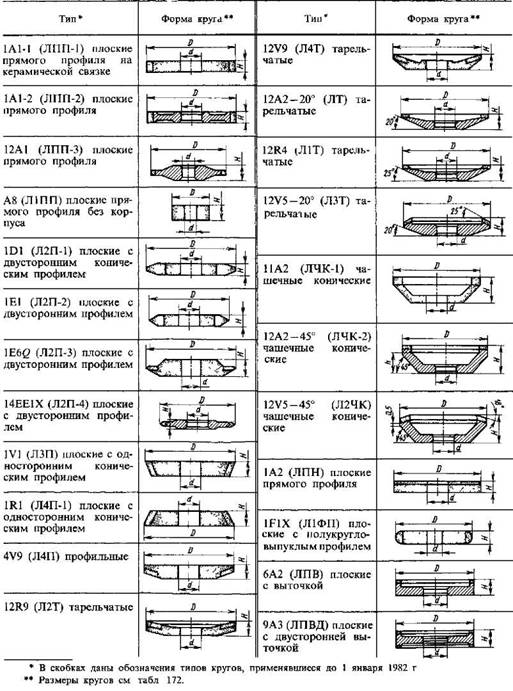

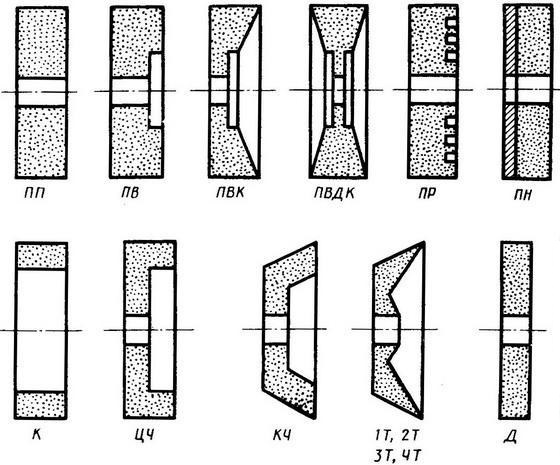

Также современные показатели типов шлифкругов отличаются от принятых в СССР. Существующее обозначение шлифкругов следующее (в скобках указано ранее применяемое обозначение):

- – сечение круга прямого профиля (ПП). Подходит для универсального применения

5 – прямого профиля с односторонней выточкой (ПВ). Применяется для круглого шлифования.

7 – с двумя выточками (ПВД)

10 – со ступицей и двусторонней выточкой

- – кольцевой тип (К)

6 – цилиндрический чашечной формы (ЧЦ). Применяются для заточки инструмента. 36 – с крепежными элементами (ПН)

11 – конический чашечной формы (ЧК)

41 – отрезной тип диска

4 – с коническим профилем двустороннего типа (2П)

- – тип с коническим профилем (3П)

12,14 – тарелчатый (Т,1Т).

Маркировка лепестковых шлифовальных кругов производится с указанием типа, внешнего диаметра, внутреннего диаметра, высоты, зернистости и серии шлифшкурки.

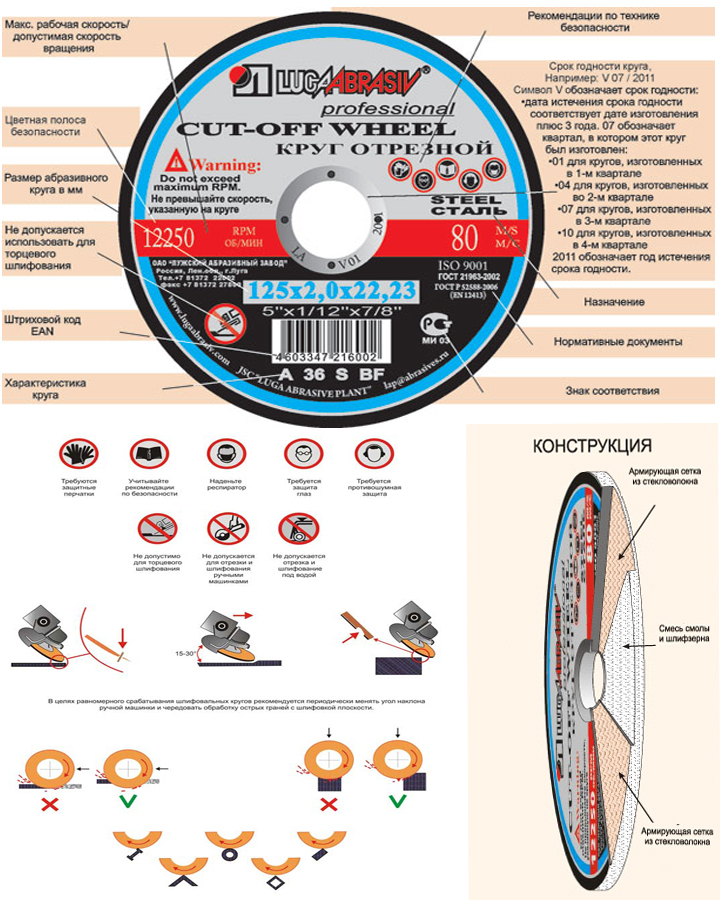

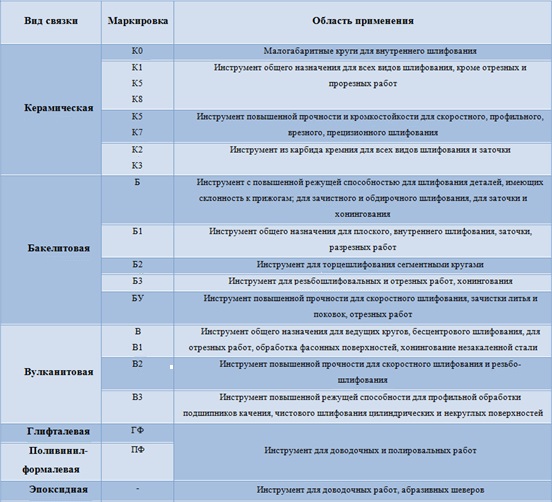

Маркировка по типам связки

Связка скрепляет шлифовальные зерна с основой и между собой. Обычно на дисках указывается три вида маркировки связок: это вулканитовая, керамическая и бакелитовая.

Первый вид связки обозначается как R, или, вышедшее из употребления обозначение – «В». Она состоит из синтетического каучука, подвергнутого процессу вулканизации.

Керамическая связка маркируется как V, бывшее наименование – «К». Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Бакелитовая связка маркируется как В, ранее известное как «Б4» и «БУ». В ее состав входят искусственные смолы. Это эластичная связка, но в остальном параметры ниже, чем у керамической.

Показатели твердости

Показатель твердости шлифкруга обозначает прочность удерживания зерен связкой на поверхности при воздействии на диск обрабатываемого абразива.

Обозначения твердости диска начинаются с весьма мягкого (ВМ1, ВМ2) до чрезвычайно твердого (ЧТ), в новом обозначении маркировка осуществляется буквами английского алфавита, начиная с F (весьма мягкий) до Z (чрезвычайно твердый).

Чаще всего используются диски средней твердости, но выбор типа степени зависит от вида выполняемой работы, поверхности материала, самого инструмента.

Маркировка по размерам

Главными показателями размеров абразивных кругов, которые применяются при маркировке, являются внешний и внутренний диаметр, а также высота, или ширина диска. Внешинй диаметр обозначается большой латинской буквой D, внутренний – d, ширина или высота диска – H. Все обозначения указываются в мм.

Размер дисков может колебаться в диапазоне от 3 до 1100 мм.

Вместе с размером часто можно встретить класс неустойчивости, который делиться на 4 группы. Класс неустойчивости особенно важен, когда требуется добиться высокой точности обработки материалов. Диски идеальной формы и балансировки обозначаются АА.

Диски идеальной формы и балансировки обозначаются АА.

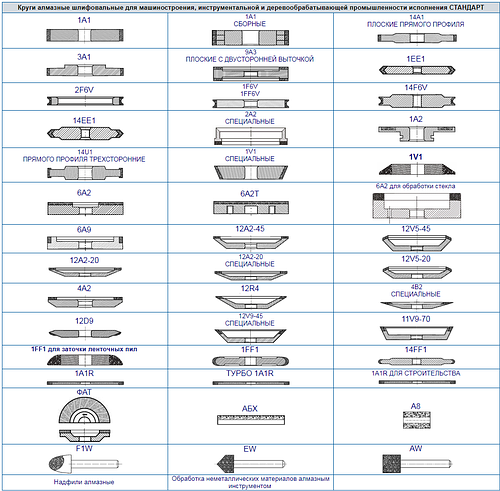

Виды алмазного инструмента для шлифования по ГОСТ

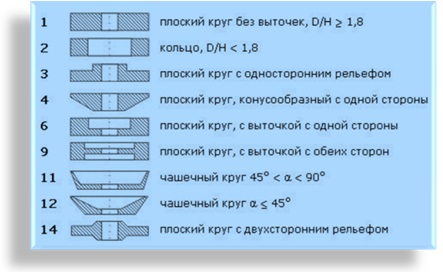

Разновидности конструкций и виды рабочих поверхностей шлифовальных алмазных дисков регламентируются ГОСТ 24747-90, который полностью соответствует требованиям нормативов Федерации европейских производителей абразивов (FEPA, Federation of European Producers of Abrasives). Указанный ГОСТ и стандарт ISO 6168-79, принятый на основе классификации FEPA, регламентируют и кодируют:

- Конструкцию и геометрические параметры корпусов алмазных кругов.

- Форму абразивного слоя.

- Расположение абразивного слоя на корпусе.

- Конструктивные особенности отдельных корпусов.

В первую группу признаков по ГОСТ входит пятнадцать видов корпусов, пронумерованных от 1 до 15. Во вторую — двадцать шесть профилей абразивных слоев, обозначенных одной или двумя латинскими буквами. В третью — десять способов размещения абразива на поверхности корпуса, пронумерованных от 1 по 10.

В четвертую — четырнадцать конструктивных особенностей, каждой из которых присвоены одна или две латинские буквы. Таким образом, каждый вид алмазного диска представляет собой конструктивную совокупность нормированных элементов и имеет строго определенные геометрические параметры.

Их обозначения и размерные ряды также регламентированы соответствующими стандартами. К примеру, один самых распространенных алмазных кругов для плоского шлифования обозначается 1А1, что означает: (1) плоский круг без вытачек; (А) с линейным слоем абразива, (1) покрывающим всю высоту периферийной плоскости (см. фото выше).

Такое изобилие конструктивных признаков должно было породить великое множество разновидностей этого инструмента. На самом деле существует немногим более двух десятков конструктивных вариантов, которые практически полностью перекрывают все потребности современного производства. Ниже показана одна из подборок с самыми распространенными корпусами.

Особенности подбора кругов по зернистости

Чем меньше размер зерна, тем выше качество обрабатываемой поверхности, ниже значение шероховатости. Но при этом следует учесть, что мелкий абразив уменьшает производительность, приводит к засаливанию поверхности круга. Поэтому мелкозернистые алмазные диски применяются на завершающем этапе, при финишной обработке поверхностей деталей, а также при заточке резцов, ножей и другого режущего инструмента. Среднезернистые круги применяются при получистовой обработке металлических изделий. Крупнозернистые – для черновой обработки и обдирки заготовок.

Но при этом следует учесть, что мелкий абразив уменьшает производительность, приводит к засаливанию поверхности круга. Поэтому мелкозернистые алмазные диски применяются на завершающем этапе, при финишной обработке поверхностей деталей, а также при заточке резцов, ножей и другого режущего инструмента. Среднезернистые круги применяются при получистовой обработке металлических изделий. Крупнозернистые – для черновой обработки и обдирки заготовок.

При подборе зернистости круга необходимо учесть и свойства материала обрабатываемой детали. Размер абразива должен увеличиваться при повышении вязкости или твердости обрабатываемого материала. От зернистости зависит и выбор глубины шлифования. Чем крупнее абразивное зерно, тем больше может быть величина поперечной подачи инструмента. Также возможно и увеличение глубины съёма слоя металла при применении СОЖ.

Преимущества алмазов перед обычным абразивным инструментом

Твердость алмаза намного превосходит твердость всех известных на сегодня абразивных материалов. По этому параметру с ним сопоставим только эльбор (боразон), который имеет несколько меньшую твердость, но лучшую теплопроводность.

По этому параметру с ним сопоставим только эльбор (боразон), который имеет несколько меньшую твердость, но лучшую теплопроводность.

В зарубежной технической литературе эти два вещества выделяют в отдельную категорию «суперабразивы», а у нас называют сверхтвердыми материалами (СТМ). Это связано с тем, что стойкость к износу у эльборового и алмазного инструмента намного выше, чем у абразивных изделий из традиционных материалов.

Главное достоинство кругов из сверхтвердых материалов — это сохранение заданной точности профиля при шлифовке специальных сталей и изделий из керамики и твердых сплавов. Поэтому алмазные круги широко применяются в инструментальных производствах для точной шлифовки осевого, прессового и измерительного инструмента.

Кроме особой точности, этот инструмент обладает очень высокой производительностью. Также с помощью таких кругов режут и обрабатывают стекло, керамику и минеральные конструкционные материалы.

Формы алмазных шлифовальных кругов — Мастерок

Содержание

- Алмазные круги имеют различный профиль:

- Алмазные чашки (12А2 45, 12V5 45, 11V9 70)

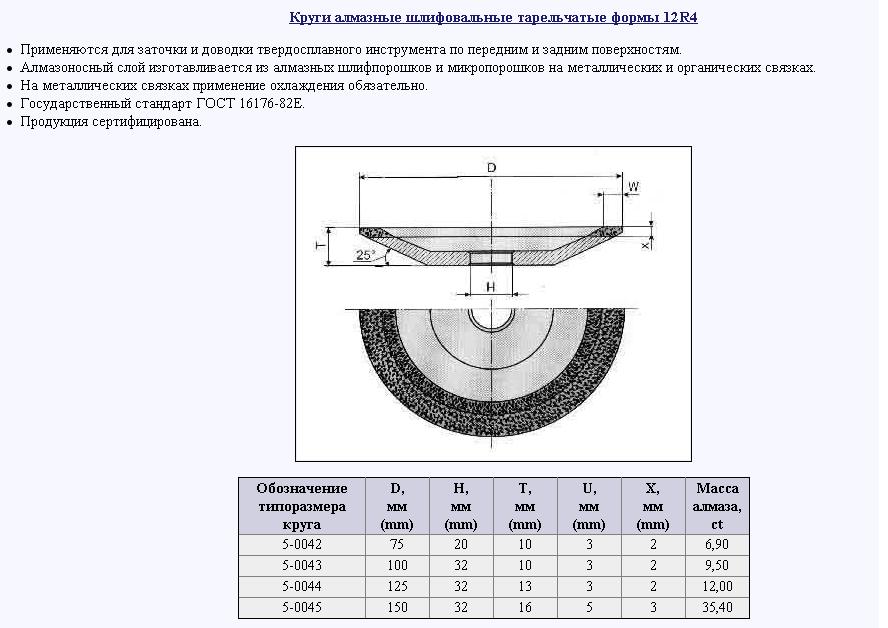

Алмазные тарелки (12R4, 12A2 20, 4A2, 4B2)

Алмазные круги прямого профиля (1A1, 14A1, 3A1)

Алмазные круги плоского профиля (6А2, 9A3, 6A9)

Алмазные отрезные круги 1А1R - Диаметр алмазного круга

- Размер алмазного слоя

- Концентрация алмазов в алмазных кругах

- Подбор концентрации алмазного слоя

- Применение алмазных кругов в зависимости от зернистости:

- Связки для алмазных кругов

- Посадочный диаметр алмазных кругов

- Сфера применения алмазного шлифовального инструмента

- Конструкция шлифовальных алмазных кругов

- Корпус

- Концентрация алмазов

- Зернистость

- Связки для алмазных шлифовальных кругов

- Твердость шлифовальных кругов

- Класс точности

- Класс неуравновешенности

- Виды работы: с охлаждением и без него

- Геометрические параметры кругов

- Классификация

- Маркировка шлифовальных кругов

- Тип шлифующего абразива

- Шлифовальные круги, зернистость (маркировка)

- Размер кругов

- Класс неустойчивости (неуравновешенности)

- Структура

- Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

- Маркировка по типам связки

- Показатели твердости

- Зернистость

Алмазные круги имеют наибольшую популярность в современной промышленности из всего разнообразия

Алмазные круги имеют различный профиль:

Алмазные круги имеют различные, в зависимости от назначения профили: чашечного, тарельчатого, прямого, плоского, отрезные и круги со специальным профилем.

Алмазные чашки (12А2 45, 12V5 45, 11V9 70)

Алмазные тарелки (12R4, 12A2 20, 4A2, 4B2)

Алмазные круги прямого профиля (1A1, 14A1, 3A1)

Алмазные круги плоского профиля (6А2, 9A3, 6A9)

Алмазные отрезные круги 1А1R

Диаметр алмазного круга

В зависимости от оборудования и величины обрабатываемой поверхности выбирается наружный диаметр алмазного круга (от 3 мм до 1 метра).

Размер алмазного слоя

Ширина алмазоносного слоя выбирается исходя из назначения

круга и его эффективности в процессе эксплуатации. Например

ширина слоя отрезных кругов 1А1R лежит в пределах 1,5-3 мм,

а для кругов прямого профиля и чашечных она доводится до 10-20 мм.

Концентрация алмазов в алмазных кругах

Важной характеристикой алмазных кругов, которая определяет режущую способность и производительность, является концентрация алмаза в алмазоносном слое. Промышленность выпускает стандартные пропорции: 25%, 50%, 100% (при 100%-ной концентрации содержится 0,878 мг алмазного зерна в 1 кубическом мм алмазоносного слоя).

Промышленность выпускает стандартные пропорции: 25%, 50%, 100% (при 100%-ной концентрации содержится 0,878 мг алмазного зерна в 1 кубическом мм алмазоносного слоя).

Характерной особенностью алмазного круга является то, что работа алмазоносного слоя происходит не за счет полного износа зерен, а вследствие выпадания их из круга.

Подбор концентрации алмазного слоя

При подборе оптимальной концентрации алмаза в алмазоносном слое действует следующее правило:

— при небольшой контактной поверхности между шлифовальным кругом и обрабатываемой деталью, например при круглой шлифовке, необходимо выбирать высокую концентрацию алмаза. Благодаря этому обеспечивается износостойкость инструмента, даже при высоких нагрузках (100%).

— при большой контактной поверхности требуется принятия мер по снижению температуры в зоне шлифования и уменьшению усилий шлифования для исключения прижогов. В этом случае следует использовать низкую концентрацию алмаза (50%).

Круги с 25%-ной концентрацией применяются для доводочных работ.

Применение алмазных кругов в зависимости от зернистости:

Зернистость круга выбирается в зависимости от требуемой чистоты обрабатываемой поверхности.

Для чернового шлифования применяют алмазные круги зернистостью:

400/315

315/250

250/200

200/160

160/125

Для чистового шлифования применяют алмазные круги зернистостью:

125/100

100/80

Для тонкого шлифования применяют алмазные круги зернистостью:

80/63

63/50

50/40

Для доводки и полирования алмазные круги зернистостью:

60/40

40/28

28/20

20/14

14/10

10/7

7/5

5/3

3/2

Связки для алмазных кругов

Алмазные круги на металлической связке (М) (В качестве металлической связки применяется бронза и ее модификации). Металлическая связка используется для предварительных операций, требующих съёма сравнительно больших припусков, для заточки твердосплавного инструмента, шлифования изделий из твердого сплава, стекла, керамики, полупроводниковых и труднообрабатываемых материалов с применением охлаждающей жидкости.

Алмазные круги на органической связке (В) (В качестве органической связки применяется обычно бакелит). Органическая связка применяется для чистовых и доводочных работ: чистовой заточки и доводки режущего инструмента из твердых сплавов и сверхтвердых материалов, чистового шлифования и доводки измерительного инструмента, для обработки материалов высокой твердости.

Кубический нитрит бора (CBN): Шлифование и доводка инструмента из вольфрамовых (Р18, Р12, Р9), вольфрамо-молибденовых (Р6М5) и других быстрорежущих сталей. Деталей из жаропрочных, нержавеющих и высоколегированных конструкционных сталей высокой твердости (НРС 55 и выше).

- Шлифовка и доводка однолезвийного инструмента: медицинских, маникюрных, ножниц, ножей, топоров, пил, коньков, стамесок, рубанков, цепи бензопил…

- Шлифовка и доводка многолезвийного инструмента: пилы для деревообработки, разверток, зенкеров, сверл, фрез.

- Шлифование корпусных изделий, резьбы, профиля зубьев шестерен… Деталей, получение высокой точности которых ограничивается большими тепловыми деформациями.

Посадочный диаметр алмазных кругов

— 16, 20 мм для бытовых заточных станков

— 32, 51, 76, 127, 203 для промышленных шлифовальных станков.

Алмазный шлифовальный круг — разновидность алмазного расходного инструмента. Используемый в ручных и автоматических (в том числе и угловых) шлифовальных машинках для доводки, заточки, хонингования и шлифования. Применяется для обработки труднообрабатываемых и твердосплавных материалов, керамических поверхностей, стекла, драгоценных, поделочных и полудрагоценных камней. Обладает оптимальным балансом прочности и хрупкости, отличается повышенной эффективностью, большим рабочим запасом и самозатачиваемостью.

Сфера применения алмазного шлифовального инструмента

Благодаря возможностям алмазного инструмента, области его использования очень широки. Трудоемкость обработки твердых сплавов снижается в несколько раз по сравнению с работой другими абразивными материалами. Заточенные с помощью алмазов инструменты работают эффективнее и не требуют обработки дольше. Для однолезвийных деталей с режущей частью из твердосплавного материала такая заточка в полтора раза повышает стойкость к изнашиванию, а для многолезвийных инструментов этот показатель еще выше.

Для однолезвийных деталей с режущей частью из твердосплавного материала такая заточка в полтора раза повышает стойкость к изнашиванию, а для многолезвийных инструментов этот показатель еще выше.

Поверхность, обработанная шлифовальным алмазным кругом, не трескается, на ней не образуется сколов и иных дефектов. Это дает возможность обрабатывать стеклянные и керамические изделия: автомобильные секла, зеркала и многое другое.

Незаменим этот инструмент при шлифовке стекол для оптических приборов, на предприятиях, выпускающих фарфоровую, хрустальную и стеклянную посуду, при шлифовании экранов. Шлифование алмазами широко применяется в медицине при заточке ножей микротомов, скальпелей и инъекционных игл, для лечения и протезировании зубов в стоматологии.

Кроме того, алмазные шлифовальные круги используются и для правки кругов, изготовленных из других материалов.

Однако для того, чтобы полезные свойства алмазных кругов могли быть использованы в полной мере, а результат работы оправдал ожидания, требуется правильный выбор изделия среди множества разновидностей.

Конструкция шлифовальных алмазных кругов

Круги представляют собой корпус, на который нанесен слой алмазов с разной структурой. В напыление, кроме алмазных элементов входит наполнитель и связка.

Все изделия имеют различные характеристики и различаются по:

- типу и форме круга;

- размеру корпуса;

- степени зернистости;

- типу связки;

- концентрации алмазов;

- классу неуравновешенности;

- классу точности;

Кроме того, они характеризуются прочностью, твердостью, износостойкостью.

Корпус

Для изготовления корпусов алмазных кругов используются стали марок Ст3, 30, 25 и 20, алюминиевые сплавы марок Д16 и АК6 или полимеры.

Для шлифовальных кругов, имеющих форму АГЦ или А1ПП необходимы хвостовики, изготовленные из сталей У8 или У7.

Концентрация алмазов

Концентрация алмазоносного слоя, которая выражается в процентном содержании, – количество зерен в 1 кубическом миллиметре порошка, используемого в абразивном слое. Эта характеристика влияет на эффективности и экономичность работы инструмента. Концентрация находится в зависимости от зернистости – чем выше зернистость и чем тверже материал для обработки, тем больший процент концентрации алмазов требуется для работы.

Эта характеристика влияет на эффективности и экономичность работы инструмента. Концентрация находится в зависимости от зернистости – чем выше зернистость и чем тверже материал для обработки, тем больший процент концентрации алмазов требуется для работы.

Выпускаются алмазные шлифовальные круги со 150-, 100-, 75-, 50- и 25-процентой концентрацией. За 100% принимается 4,39 карата (1 карат равен 0,2г), содержащихся в 1см3, что соответствует 0,878 мг/мм³.

Этот показатель определяет производительность, режущую способность, срок эксплуатации и цену инструмента. Оптимальная характеристика зависит от площади и формы обрабатываемого материала, типа используемого инструмента, качества связки, зернистости алмазного зерна и условий обработки.

Выбор концентрации круга основывается на следующие требования:

- высокая концентрация необходима, если контактная поверхность соприкосновения обрабатываемого элемента и шлифовального круга мала (к примеру, во время круглой шлифовки), это гарантирует длительное время эксплуатации инструмента и повышает его износостойкость;

- низкая концентрация выбирается для обработки контактных поверхностей большой площади.

Зернистость

Зернистостью называют величину алмазного зерна или сростков кристаллов (этот показатель определяется толщиной, шириной и высотой, но обычно учитывается только ширина). Степень зернистости определяет чистоту поверхности после обработки, производительность работы, количество материала, снимаемого за разовый проход круга, изнашиваемость инструмента и другие показатели.

Зернистость указывается согласно ГОСТу 3647-80 и обозначается в микронах дробью, в которой числитель в микронах обозначает величину верхнего сита, а знаменатель – нижнего. Согласно международным стандартам FEPA (и ГОСТу Р52381-2005) характеристика обозначается литерой F с соответствующим числом – чем оно выше, тем меньше размер зерна.

Зернистость подбирается в зависимости от необходимой шероховатости поверхности после обработки, вида материала, величины припуска, снимаемого при проходе инструмента и т.д.

Обрабатываемая поверхность получается тем чище, чем меньший размер зерна применяется. Но мелкая зернистость не всегда предпочтительна – она дает высокую чистоту, но одновременно приводит к засаливанию инструмента и прижогу обрабатываемой поверхности. Использование мелкозернистого круга так же снижает производительность.

Но мелкая зернистость не всегда предпочтительна – она дает высокую чистоту, но одновременно приводит к засаливанию инструмента и прижогу обрабатываемой поверхности. Использование мелкозернистого круга так же снижает производительность.

По фракциям зернистость различается следующим образом:

- мелкая 100/80;

- средняя 125/100;

- крупная 160/125;

- более крупная 200/160.

Круги с меньшим показателем применяются при завершающей доводке лезвий, ножей, резцов и других изделий, при окончательной шлифовке. Среднее звено позволяет добиться необходимой остроты режущих частей, а крупноструктурные зерна используются для выравнивания и снятия части обрабатываемой поверхности.

Целесообразно применять низкозернистые круги для уменьшения шероховатости поверхности, а более крупное зерно тогда, когда требуется увеличить производительность и при больших припусках. Чем материал менее вязкий и более твердый, тем показатель зернистости может быть больше.

Связки для алмазных шлифовальных кругов

Шлифовальные алмазные круги выпускаются с тремя видами связок: металлическими, обозначаемыми литерой М (в качестве основы выступают композиции из олова, цинка, меди, алюминия), керамические, обозначаемые литерой К (с основой из стекла, или шамота и добавлением алюминия) и органические, маркируемые литерами КБ или К (из карболита или пульвербакелита). Если применяется наполнитель, то его роль выполняет порошок из графита, меди, глинозема, электрокорунда или карбида бора.

Если применяется наполнитель, то его роль выполняет порошок из графита, меди, глинозема, электрокорунда или карбида бора.

Алмазные круги в конструкции которых используется металлическая связка, характеризуются повышенной теплостойкостью и прочностью, долго сохраняют геометрическую форму и отличаются длительным сроком службой, но быстро засаливаются. Они применяются для сошлифовки большого объема материала и его предварительной обработки. В результате получается поверхность с восьмым-девятым классом шероховатости. Наполнитель в таких кругах не используется, а рабочий слой может закрепляться на переходном стальном кольце, которое крепится к корпусу.

Свойства кругов с металлической связкой:

- высокая твердость;

- большая скорость работы и производительность;

- хорошие показатели термостойкости и теплопроводности;

- высокая производительность съёма.

Органическая связка требует использования наполнителя. Имеет незначительную твердость термостойкость и теплопроводность, но достаточно высокую производительность и скорость обработки.

Круги с органической связкой применяются при доводочных и чистовых работах, для доводки и чистовой заточки изделий из сверхтвёрдых материалов и твёрдых сплавов, при обработке медицинских и мерительных инструментов. Позволяют получить поверхность одиннадцатого и двенадцатого классов шероховатости. В отличие от кругов с металлической связкой мало засаливаются, но в три раза больше расходуют алмазы.

Инструменты с керамической связкой характеризуются алмазоникилевым покрытием, которое может наноситься как в один, так и в несколько слоев. Толщина связки составляет две третьих размера алмазных зерен. Благодаря этому кристаллы выступают над поверхностью связки, но надежно фиксируются. В результате образующаяся стружка легко удаляется с обрабатываемой площади.

Свойства кругов с керамической связкой:

- высокая режущая способность;

- доступная стоимость;

- любая геометрия;

- высокая теплопроводность.

Используются для шлифования и резки германия, кремния, ситала, иных полупроводниковых материалов, технического стекла и керамики, обработки камня. Применяется и для доводки изделия из легированных сталей, твердых сплавов, при изготовлении ручного инструмента.

Применяется и для доводки изделия из легированных сталей, твердых сплавов, при изготовлении ручного инструмента.

Алмазные круги с металлической связкой эксплуатируются только с водяным охлаждением, со связкой органической могут работать как с охлаждением, так и без него, при этом не допускается использование щелочных растворов.

Твердость шлифовальных кругов

Показатель твердости круга не зависит от твердости алмазного покрытия. Эта характеристика обозначает возможность удерживать алмазные зерна связкой при соприкосновении с обрабатываемой поверхностью. Твердость зависит от технологии, использованной при изготовлении, формы и зернистости зерна, качества связки.

От твердости в большой мере зависит самозатачиваемость круга – его способность восстанавливать режущие характеристики после удаления или разрушения алмазных элементов. При работе режущие зерна раскалываются и выпадают, при этом начинают действовать новые алмазы, что предотвращает появления трещин и прижогов на обрабатываемой поверхности. Возможность самозатачивания уменьшается с увеличением твердости круга.

Возможность самозатачивания уменьшается с увеличением твердости круга.

Круги подразделяются по твердости на 8 групп, обозначаемых согласно ГОСТам 19202-80 и Р 52587-2006 следующими знаками:

- ВМ1, ВМ2 F, G – весьма мягкие;

- H, I, J, М1, М2, М3 – мягкие;

- K, L, СМ1, СМ2 – среднемягкие;

- M, N, С1, С2 – средние;

- O, P, Q, СТ1, СТ2, СТ3 – среднетвердые;

- R, S, Т1, Т2 – твердые;

- T, U, ВТ – весьма твердые;

- X, Y, Z, V, W, ЧТ – чрезвычайно твердые.

Выбор твердости определяется формой детали и необходимой точностью шлифования, видом обработки, типом используемого инструмента, свойствами материала. Отклонения характеристики от оптимальной может привести к появлению трещин и прижогов (если твердость выше необходимой) или к изменению геометрии круга и его износу (если твердость недостаточна). Особенно важно соблюдать правила по подбору круга по твердости при работе с изделиями из твердых сплавов.

Повышенная твердость круга потребуется, если требуется соблюдать высокую точность размеров и форм. Если в процессе работы применяются смазочно-охлаждающие жидкости, твердость может быть выше, чем при шлифовке «всухую».

Если в процессе работы применяются смазочно-охлаждающие жидкости, твердость может быть выше, чем при шлифовке «всухую».

Класс точности

Точность геометрических форм и размеров алмазных кругов соответствует трем классам и обозначается как: Б, А или АА. Менее ответственные операции проводятся инструментов класса Б, класс А относится к более качественному и точному. А высокоточные круги АА предназначены для использования на многокруговых и высокоточных станках или автоматических линиях. Ему соответствуют круги, характеризующиеся однородностью зернового состава, точностью геометрических параметров и высокой уравновешенностью алмазного состава, при изготовлении которых применяются лучшие сорта материалов.

Класс неуравновешенности

Показатель неуравновешенности массы алмазного шлифовального круга зависит от равномерности абразивной массы, точности формы, качества прессования и других параметров, приобретаемых при изготовлении. Выпускаются инструменты четырех классов неуравновешенности (обозначаются цифрами от 1 до 4). К точности балансировки в сборе этот показатель не относится.

К точности балансировки в сборе этот показатель не относится.

Виды работы: с охлаждением и без него

Шлифование с водяным охлаждением предпочтительнее, так как в этом случае могут применяться более сильные условия обработки, а сам круг меньше изнашивается. Так же это уменьшает возможность появления прижогов и других термических повреждений обрабатываемой поверхности. В качестве охлаждающих жидкостей для шлифовальных кругов используется не вода, а 1-5% эмульсии.

Для кругов с металлической связкой рекомендуется использовать замасливатель БВ, 1,5-3%-ную эмульсию, получаемую из эмульсиона НГЛ-205, либо из ємульсиона «Аквол 10». Для кругов с органической связкой применяется 3% эмульсия из индустриального масла, кальцинированная сода в виде 0,5:1,0%-ного раствора, 0,1% смачиватель ОП10 или ОП7, или эмульсия, получаемая из бура, нитрата натрия, триэтаноламина и тринатрийфосфата.

Геометрические параметры кругов

Шлифовальные круги характеризуются размерами, среди которых: диаметры отверстия и наружный, высота профиля, ширина алмазного слоя и др. Геометрические параметры алмазных шлифовальных кругов обозначаются согласно стандартам FEPA, относящимся к инструментам, изготавливаемым из алмазного порошка. К каждому элементу оборудования относится свое буквенное обозначение:

Геометрические параметры алмазных шлифовальных кругов обозначаются согласно стандартам FEPA, относящимся к инструментам, изготавливаемым из алмазного порошка. К каждому элементу оборудования относится свое буквенное обозначение:

Статья подготовлена при поддержке экспертов компании ДиамМаркет – товары для обработки камня.

Шлифовальный диск – один из видов абразивного инструмента наряду с головками, сегментами, брусками, абразивными лентами и шлифшкурками, активно применяемый для обработки различного рода поверхностей. Абразивами, используемыми для изготовления шлифкругов, являются прочные, высокотвердые вещества: алмаз, корунд, кварц, а также искусственные материалы – электрокорунд, синтетические алмазы, карбид кремния и бора и прочие. Зерна этих веществ подвергают механической обработке поверхность других материалов, в плане назначения их можно сравнить с зубьями обычной пилы, но расположенные не по краям, а по периметру диска. Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Классификация

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

- Диски с так называемой «липучкой» – специальной тканью, которая нанесена на шлифбумагу.

- Лепестковые круги – имеют поверхность из абразивного материала, расположенного в виде веерного наложения слоев. Они очень прочные, обеспечивают ровную поверхность после обработки, чаще всего применяются для шлифовки труб или деревянных поверхностей.

- Фибровые диски, состоящие из вулканизированной бумаги с многослойной структурой. На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий.

- Алмазные круги, применяемые для финальной обработки. Как правило, имеют небольшую прочность.

Маркировка шлифовальных кругов

Качественные характеристики абразивных кругов регламентируются ГОСТами, нормативами и техническими условиями. Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

- Шлифматериал

- Величина диска

- Размер зерен

- Тип диска

- Степень твердости

- Связующее вещество

- Класс неустойчивости

- Структура

- Сегменты

- Оптимальная скорость вращения

Для расшифровки этих пунктов, необходимо рассмотреть маркировку шлифовальных кругов более подробно.

Тип шлифующего абразива

Наиболее часто маркировка абразивных кругов по типу материала встречается следующая:

Маркировка 12А,13А,14А,15А,16А: электрокорунд нормальный (материал с высокой теплостойкостью, хорошей сцепляемостью со связующим веществом, механически прочными зернами). Применяется для обработки кованого железа, чугуна, стали, бронзы, хромированной стали.

22А,23А,24А,25А: электрокорунд белый (более однородный, чем тип 14А, более твердый, с острыми кромками, имеет свойство самозатачиваться, обеспечивает более однородную поверхность обрабатываемого материала). Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

Маркировка абразивных кругов

32А,33А,34А: электрокорунд хромистый.

37А: электрокорунд титанистый.

38А: циркониевый. Чем выше маркировка, тем выше прочность дисков.

Маркировка 52-55С: карбид кремния черный (обладает повышенной твердостью по сравнению с предыдущим типом абразива, и хрупкостью). Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Маркировка 62С,63С,64С: карбид кремния зеленый. Отличается от черного большей хрупкостью.

Маркировка CBN, КНБ, кубонит, боразон: обладает прочностью алмаза, но большей термостойкостью.

Маркировка алмазных кругов: АС2 (обычной прочности), АС4 (повышенной прочности),АС6 (высокой прочности), АС32 (монокристаллы), АС50, АРБ1, АРК4, АРС3. Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

Шлифовальные круги, зернистость (маркировка)

Такая характеристика, как зернистость, определяет гладкость обрабатываемой поверхности. Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Размер зерен определяет маркировку дисков:

- Шлифзерно: размер фракции составляет от №200 до №16

- Шлифпорошок: №№12-4

- Микрошлифпорошок: М63-М14

- Тонкий микрошлифпорошок: М10-М5.

Единицы измерения зернистости приведены в мкм. Маркировка алмазных шлифовальных кругов, точнее, тип их зернистости, обозначается другим способом (через дробь верхнего и нижнего значения).

Маркировка зернистости шлифовальных кругов

Размер кругов

Размеры дисков регламентируются ГОСТом 2424-75. Маркировка D – это числовое обозначение внешнего диаметра, d – внутреннего диаметра, h – высоты (ширины). Наружный диаметр может варьироваться в диапазоне 3-1100 мм, внутренний – от 1,0 до 305 мм, а высота – от 0,18 мм до 250 мм.

Класс неустойчивости (неуравновешенности)

Существует обозначение четырех классов неуравновешенности (от 1 до 4), т.е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

Структура

Плотность структуры обозначается в зависимости от соотношения количества зерен абразива на объем диска. Чем больше абразива на единицу объема шлифкруга, тем плотнее его структура. Если производится заточка инструмента, диск с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации, быстрее охлаждается.

Чем больше абразива на единицу объема шлифкруга, тем плотнее его структура. Если производится заточка инструмента, диск с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации, быстрее охлаждается.

Числовое обозначение структуры следующее:

1,2,3,4 – плотная структура;

5,6,7 – средней плотности;

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Условные показатели дисков до 2008 года регламентировались согласно ГОСТ 2424-83. С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

Также современные показатели типов шлифкругов отличаются от принятых в СССР. Существующее обозначение шлифкругов следующее (в скобках указано ранее применяемое обозначение):

- – сечение круга прямого профиля (ПП).

Подходит для универсального применения

Подходит для универсального применения

5 – прямого профиля с односторонней выточкой (ПВ). Применяется для круглого шлифования.

7 – с двумя выточками (ПВД)

10 – со ступицей и двусторонней выточкой

6 – цилиндрический чашечной формы (ЧЦ). Применяются для заточки инструмента.

36 – с крепежными элементами (ПН)

11 – конический чашечной формы (ЧК)

41 – отрезной тип диска

4 – с коническим профилем двустороннего типа (2П)

- – тип с коническим профилем (3П)

12,14 – тарелчатый (Т,1Т).

Маркировка по типам связки

Связка скрепляет шлифовальные зерна с основой и между собой. Обычно на дисках указывается три вида маркировки связок: это вулканитовая, керамическая и бакелитовая.

Первый вид связки обозначается как R, или, вышедшее из употребления обозначение – «В». Она состоит из синтетического каучука, подвергнутого процессу вулканизации.

Керамическая связка маркируется как V, бывшее наименование – «К». Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Бакелитовая связка маркируется как В, ранее известное как «Б4» и «БУ». В ее состав входят искусственные смолы. Это эластичная связка, но в остальном параметры ниже, чем у керамической.

Показатели твердости

Показатель твердости шлифкруга обозначает прочность удерживания зерен связкой на поверхности при воздействии на диск обрабатываемого абразива.

Обозначения твердости диска начинаются с весьма мягкого (ВМ1, ВМ2) до чрезвычайно твердого (ЧТ), в новом обозначении маркировка осуществляется буквами английского алфавита, начиная с F (весьма мягкий) до Z (чрезвычайно твердый).

Чаще всего используются диски средней твердости, но выбор типа степени зависит от вида выполняемой работы, поверхности материала, самого инструмента.

Зернистость

Согласно ранее действовавшему ГОСТ, маркировка степени зернистости выражалась в измерении количества зерен в объеме 10 мкм, для микрошлифпорошка эти значения выражались добавлением буквы «М»..jpg) Новый стандарт устанавливает обозначение буквой «F» с добавлением числа, которое указывает на степень зернистости. Чем оно больше, тем меньше зерна и наоборот.

Новый стандарт устанавливает обозначение буквой «F» с добавлением числа, которое указывает на степень зернистости. Чем оно больше, тем меньше зерна и наоборот.

Абразивные круги для шлифовки металла

Содержание

- 1 Классификация

- 2 Маркировка шлифовальных кругов

- 2.1 Тип шлифующего абразива

- 2.2 Шлифовальные круги, зернистость (маркировка)

- 2.3 Размер кругов

- 2.4 Класс неустойчивости (неуравновешенности)

- 2.5 Структура

- 2.6 Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

- 2.7 Маркировка по типам связки

- 2.8 Показатели твердости

- 2.9 Зернистость

- 3 Назначение шлифовальных кругов

- 4 Виды шлифовальных кругов

- 4.1 Шлифовальные

- 4.2 Обдирочные

- 5 Обозначения шлифовальных кругов по ГОСТ

- 5.1 Форма круга

- 5.2 Размер

- 5.3 Вид абразива

- 5.4 Зернистость

- 5.5 Твердость

- 5.6 Структура

- 5.7 Вид связки

- 5.

8 Скорость вращения

8 Скорость вращения - 5.9 Класс точности

- 5.10 Класс неуравновешенности

- 6 Роль связок

- 7 Как правильно выбрать шлифовальный круг

- 7.1 Оксид алюминия (ALUMINIUM OXIDE)

- 7.2 Цирконат алюминия (ZIRCONIA ALUMINA)

- 7.3 Технология микрорепликации Trizact ™

- 7.4 Шлифовальные круги из нетканого абразивного материала

Статья подготовлена при поддержке экспертов компании ДиамМаркет – товары для обработки камня.

Шлифовальный диск – один из видов абразивного инструмента наряду с головками, сегментами, брусками, абразивными лентами и шлифшкурками, активно применяемый для обработки различного рода поверхностей. Абразивами, используемыми для изготовления шлифкругов, являются прочные, высокотвердые вещества: алмаз, корунд, кварц, а также искусственные материалы – электрокорунд, синтетические алмазы, карбид кремния и бора и прочие. Зерна этих веществ подвергают механической обработке поверхность других материалов, в плане назначения их можно сравнить с зубьями обычной пилы, но расположенные не по краям, а по периметру диска. Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Шлифовальные круги применяются для обработки многих материалов: углеродистой стали, стекла, пластика, бронзы, кованого железа и цветных металлов. Кроме того, они применяются в инструментах для резки кирпича, камня, керамической плитки, гипсокартона.

Классификация

Непрофессиональная классификация, знакомая многим, разделяет шлифовальные круги на следующие типы:

- Диски с так называемой «липучкой» – специальной тканью, которая нанесена на шлифбумагу.

- Лепестковые круги – имеют поверхность из абразивного материала, расположенного в виде веерного наложения слоев. Они очень прочные, обеспечивают ровную поверхность после обработки, чаще всего применяются для шлифовки труб или деревянных поверхностей.

- Фибровые диски, состоящие из вулканизированной бумаги с многослойной структурой. На станок они крепятся с помощью опорной тарелки с необходимым сечением. Применяются фибровые диски для зачистки металлических, деревянных, стальных изделий.

- Алмазные круги, применяемые для финальной обработки.

Как правило, имеют небольшую прочность.

Как правило, имеют небольшую прочность.

Маркировка шлифовальных кругов

Качественные характеристики абразивных кругов регламентируются ГОСТами, нормативами и техническими условиями. Каждый из шлифкругов имеет свою маркировку по следующим характеристикам:

- Шлифматериал

- Величина диска

- Размер зерен

- Тип диска

- Степень твердости

- Связующее вещество

- Класс неустойчивости

- Структура

- Сегменты

- Оптимальная скорость вращения

Для расшифровки этих пунктов, необходимо рассмотреть маркировку шлифовальных кругов более подробно.

Тип шлифующего абразива

Наиболее часто маркировка абразивных кругов по типу материала встречается следующая:

Маркировка 12А,13А,14А,15А,16А: электрокорунд нормальный (материал с высокой теплостойкостью, хорошей сцепляемостью со связующим веществом, механически прочными зернами). Применяется для обработки кованого железа, чугуна, стали, бронзы, хромированной стали.

22А,23А,24А,25А: электрокорунд белый (более однородный, чем тип 14А, более твердый, с острыми кромками, имеет свойство самозатачиваться, обеспечивает более однородную поверхность обрабатываемого материала). Применяется для заточки и шлифования инструментальной стали, тонкостенных деталей и инструментов, а также отделочной и финишной обработки.

Маркировка абразивных кругов

32А,33А,34А: электрокорунд хромистый.

37А: электрокорунд титанистый.

38А: циркониевый. Чем выше маркировка, тем выше прочность дисков.

Маркировка 52-55С: карбид кремния черный (обладает повышенной твердостью по сравнению с предыдущим типом абразива, и хрупкостью). Применяются для полировки чугунных, гранитных, фарфоровых, кремниевых, керамических, стеклянных поверхностей, а также вязких алюминиевых, медных, резиновых материалов, изделий из жаропрочной стали.

Маркировка 62С,63С,64С: карбид кремния зеленый. Отличается от черного большей хрупкостью.

Маркировка CBN, КНБ, кубонит, боразон: обладает прочностью алмаза, но большей термостойкостью.

Маркировка алмазных кругов: АС2 (обычной прочности), АС4 (повышенной прочности),АС6 (высокой прочности), АС32 (монокристаллы), АС50, АРБ1, АРК4, АРС3. Обладают самой высокой износостойкостью, прочностью, низкой хрупкостью. Применение алмазных кругов находит себя в обработке хрупких и высокотвердых сплавов (чугуна, керамики, кремния, оптического стекла), а также финишного шлифования, резки, заточки твердосплавных инструментов.

Шлифовальные круги, зернистость (маркировка)

Такая характеристика, как зернистость, определяет гладкость обрабатываемой поверхности. Величина зерна шлифовального диска определяет его изнашиваемость, толщину снимаемого слоя металла за один проход и т.д. Чем меньше значение одного зерна, тем более гладкой и чистой получится обрабатываемая поверхность.

Размер зерен определяет маркировку дисков:

- Шлифзерно: размер фракции составляет от №200 до №16

- Шлифпорошок: №№12-4

- Микрошлифпорошок: М63-М14

- Тонкий микрошлифпорошок: М10-М5.

Единицы измерения зернистости приведены в мкм. Маркировка алмазных шлифовальных кругов, точнее, тип их зернистости, обозначается другим способом (через дробь верхнего и нижнего значения).

Маркировка зернистости шлифовальных кругов

Размер кругов

Размеры дисков регламентируются ГОСТом 2424-75. Маркировка D – это числовое обозначение внешнего диаметра, d – внутреннего диаметра, h – высоты (ширины). Наружный диаметр может варьироваться в диапазоне 3-1100 мм, внутренний – от 1,0 до 305 мм, а высота – от 0,18 мм до 250 мм.

Класс неустойчивости (неуравновешенности)

Существует обозначение четырех классов неуравновешенности (от 1 до 4), т.е. допустимых значений отклонения диска от статического баланса. Класс неуравновешенности обозначает отношение массы абразивного диска к точности его геометрической формы. Поэтому часто маркировка неуравновешенности и точности указываются рядом. Класс точности А используется для работы на высокоточном оборудовании, класс Б является более универсальным, АА – диски идеальной формы и геометрии из абразива очень высокого качества.

Структура

Плотность структуры обозначается в зависимости от соотношения количества зерен абразива на объем диска. Чем больше абразива на единицу объема шлифкруга, тем плотнее его структура. Если производится заточка инструмента, диск с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации, быстрее охлаждается.

Числовое обозначение структуры следующее:

1,2,3,4 – плотная структура;

5,6,7 – средней плотности;

Маркировка шлифовальных кругов: старая и новая, разница по ГОСТ

Условные показатели дисков до 2008 года регламентировались согласно ГОСТ 2424-83. С 2008 года вступила в действие новая редакция ГОСТ 2424. В 2009 году началась маркировка абразивных кругов по-новому: вступили в силу современные нормы на условное обозначение твердости обрабатывающего инструмента (ГОСТ 52587-2006 взамен старого ГОСТ 18118, 19202, 21323), зернистости (ГОСТ 52381-2005 вместо ГОСТ 3647-80), связок (новый ГОСТ 52588-2006).

Также современные показатели типов шлифкругов отличаются от принятых в СССР. Существующее обозначение шлифкругов следующее (в скобках указано ранее применяемое обозначение):

- – сечение круга прямого профиля (ПП). Подходит для универсального применения

5 – прямого профиля с односторонней выточкой (ПВ). Применяется для круглого шлифования.

7 – с двумя выточками (ПВД)

10 – со ступицей и двусторонней выточкой

6 – цилиндрический чашечной формы (ЧЦ). Применяются для заточки инструмента.

36 – с крепежными элементами (ПН)

11 – конический чашечной формы (ЧК)

41 – отрезной тип диска

4 – с коническим профилем двустороннего типа (2П)

- – тип с коническим профилем (3П)

12,14 – тарелчатый (Т,1Т).

Маркировка по типам связки

Связка скрепляет шлифовальные зерна с основой и между собой. Обычно на дисках указывается три вида маркировки связок: это вулканитовая, керамическая и бакелитовая.

Первый вид связки обозначается как R, или, вышедшее из употребления обозначение – «В». Она состоит из синтетического каучука, подвергнутого процессу вулканизации.

Керамическая связка маркируется как V, бывшее наименование – «К». Она включает в себя соединение неорганических веществ (глины, кварца). Ее преимуществами является износостойкость, термо-и химическая устойчивость, но вместе с тем и хрупкость.

Бакелитовая связка маркируется как В, ранее известное как «Б4» и «БУ». В ее состав входят искусственные смолы. Это эластичная связка, но в остальном параметры ниже, чем у керамической.

Показатели твердости

Показатель твердости шлифкруга обозначает прочность удерживания зерен связкой на поверхности при воздействии на диск обрабатываемого абразива.

Обозначения твердости диска начинаются с весьма мягкого (ВМ1, ВМ2) до чрезвычайно твердого (ЧТ), в новом обозначении маркировка осуществляется буквами английского алфавита, начиная с F (весьма мягкий) до Z (чрезвычайно твердый).

Чаще всего используются диски средней твердости, но выбор типа степени зависит от вида выполняемой работы, поверхности материала, самого инструмента.

Зернистость

Согласно ранее действовавшему ГОСТ, маркировка степени зернистости выражалась в измерении количества зерен в объеме 10 мкм, для микрошлифпорошка эти значения выражались добавлением буквы «М». Новый стандарт устанавливает обозначение буквой «F» с добавлением числа, которое указывает на степень зернистости. Чем оно больше, тем меньше зерна и наоборот.

По устоявшейся традиции один из самых распространенных инструментов для абразивной обработки – круг шлифовальный. Это связано с тем, что такие изделия с незапамятных времен производились в виде диска с отверстием посередине и использовались для вращательной шлифовки металла, дерева и камня. Применяемый для этих же целей современный инструмент имеет самые разнообразные формы (диск, цилиндр, конус, тарелка, чашка), но в обиходе и технической литературе по-прежнему называется шлифовальным кругом. Материалом для изготовления таких абразивных кругов служит композит, состоящий из прочной основы, равномерно заполненной мелкими режущими зернами. В древности для этих целей использовали природные минералы, в основном твердые песчанки, а в наше время все абразивные композиты искусственные. Шлифовальные круги имеют множество разновидностей и типоразмеров и применяются как при шлифовке приводным инструментом (на болгарках и прямошлифовальных машинках), так и для работы на промышленных шлифовальных станках.

Материалом для изготовления таких абразивных кругов служит композит, состоящий из прочной основы, равномерно заполненной мелкими режущими зернами. В древности для этих целей использовали природные минералы, в основном твердые песчанки, а в наше время все абразивные композиты искусственные. Шлифовальные круги имеют множество разновидностей и типоразмеров и применяются как при шлифовке приводным инструментом (на болгарках и прямошлифовальных машинках), так и для работы на промышленных шлифовальных станках.

Назначение шлифовальных кругов

Шлифовальный инструмент предназначен для удаления поверхностного слоя материала в целях придания детали заданных геометрических размеров или требуемой шероховатости поверхности. Кроме того, прямой шлифовальный диск используется для обдирки литых заготовок, зачистки сварных швов, а также удаления окалины, ржавчины и других загрязнений с поверхности металлических изделий. Различные формы шлифовальных кругов позволяют производить механическую обработку и шлифовку не только прямых, но и криволинейных поверхностей. При этом абразивный инструмент может выступать в роли шаблона для профиля обрабатываемой поверхности. Тонкая шлифовка выполняется для придания поверхности изделия необходимого класса чистоты. Для этого используют полировальные диски с очень мелким зерном и мягкой связкой. Еще одна область использования шлифовальных кругов — заточка различного инструмента: столярного, слесарного и металлорежущего, используемого на станках.

При этом абразивный инструмент может выступать в роли шаблона для профиля обрабатываемой поверхности. Тонкая шлифовка выполняется для придания поверхности изделия необходимого класса чистоты. Для этого используют полировальные диски с очень мелким зерном и мягкой связкой. Еще одна область использования шлифовальных кругов — заточка различного инструмента: столярного, слесарного и металлорежущего, используемого на станках.

Отдельную категорию составляют шлифкруги с хвостовиком, предназначенные для работы ручным приводным инструментом с зажимными патронами.

Виды шлифовальных кругов

Существуют различные классификации видов шлифовальных кругов, основанные на их технических характеристиках: по форме, по марке абразива, по виду связки, по зернистости. Совокупности таких параметров определяют вид обработки, для которой может использоваться тот или иной абразивный диск. По производственному назначению они делятся на шлифовальные (для грубой и тонкой шлифовки) и зачистные (обдирочные). Первые применяют для всех типов шлифования и заточки, а вторые — для очистки металлических поверхностей от различных загрязнений.

Первые применяют для всех типов шлифования и заточки, а вторые — для очистки металлических поверхностей от различных загрязнений.

Один из самых распространенных подвидов шлифкругов, имеющий собственное название, — это наждачные круги, используемые в электроточилах.

Шлифовальные

Абразивные диски, используемые для механообработки, заточных операций, шлифовки и полировки, обобщенно называют шлифовальными. В основном, их применяют для удаления неровностей и уменьшения шероховатости поверхностей на изделиях из минеральных материалов и различных металлов. Существует большое количество форм и типоразмеров такого инструмента, большинство из которых предназначено для шлифовальных работ по металлу. Кроме самых обычных шлифкругов с прямым профилем, которые повсеместно используют для заточки инструмента и обработки плоских поверхностей, существует множество других типов специальной формы. К примеру, тарельчатые круги применяют для обработки зубьев долбяков и фрез, конические — для шлифовки резьбы, чашки — для торцевого шлифования. Также существуют шлифкруги для полировочных работ по плоским и профильным поверхностям.

Также существуют шлифкруги для полировочных работ по плоским и профильным поверхностям.

Обдирочные

Одна из разновидностей вращательного шлифовального инструмента – круг зачистной. По этому названию можно понять, что их применяют для зачистки поверхностей перед основными операциями механообработки или сварки. Эти шлифкруги имеют прямой профиль (тип по ГОСТ № 1), и поэтому еще одно наименование такого инструмента — диск зачистной. Они используются для обработки литья и сварных швов, а также для удаления заусенцев, ржавчины и старых лакокрасочных покрытий. Если зачистной диск применяется для снятия корок и окалины с литых заготовок и поковок, то он называется обдирочный. В процессе работы зачистные круги подвергаются сильному ударному воздействию, поэтому в качестве связки в них используют бакелитовые смеси.

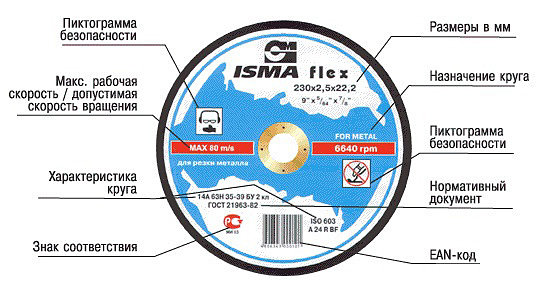

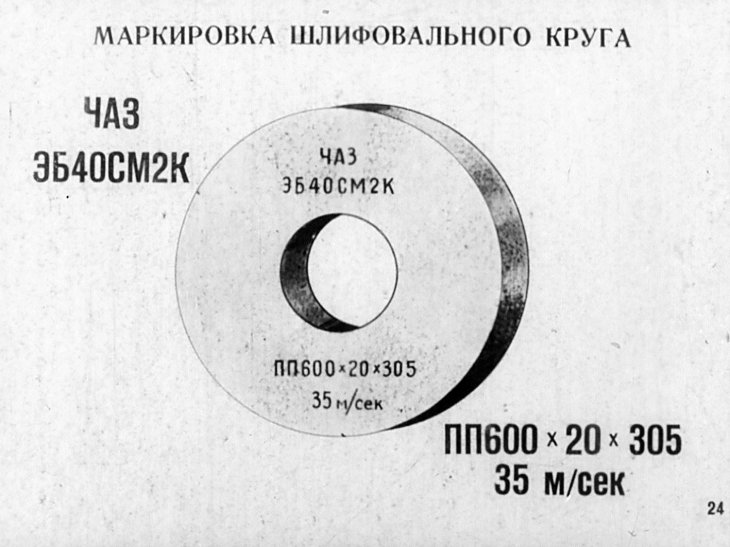

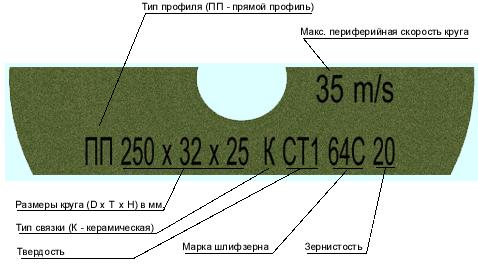

Обозначения шлифовальных кругов по ГОСТ

Основными характеристиками шлифовальных кругов являются его форма, геометрические размеры, типы абразива и связующего материала, твердость и скоростные параметры. При маркировке абразивных кругов различные производители ориентируется как на старые, так и на новые редакции ГОСТ, но в целом она содержит одну и ту же информацию с небольшими отличиями, которые, в основном, касаются обозначений зернистости и твердости. Технические параметры шлифкругов могут наноситься на внешнюю поверхность диска как в виде одной строки, так и отдельными информационными блоками.

При маркировке абразивных кругов различные производители ориентируется как на старые, так и на новые редакции ГОСТ, но в целом она содержит одну и ту же информацию с небольшими отличиями, которые, в основном, касаются обозначений зернистости и твердости. Технические параметры шлифкругов могут наноситься на внешнюю поверхность диска как в виде одной строки, так и отдельными информационными блоками.

Однострочная маркировка шлифовального круга, изображенного ниже, выглядит так: 125х20х32 63С 40 К-L V 35 м/с ГОСТ 52781-2007. Если с размерами и скоростью в этой строке все понятно, то остальные параметры требуют расшифровки. 63С означает, что шлифовальный круг изготовлен из зеленого карбида кремния, 40 — код зернистости, K-L — тип твердости, V — керамическая связка. Хотя полный формат ГОСТ маркировочной строки включает в себя десять полей: [Тип] [Размеры] [Марка абразива] [Зернистость] [Твердость] [Структура] [Связка] [Линейная скорость] [Класс точности] [Класс неуравновешенности] [Нормативный документ], – обозначения некоторых характеристик в маркировке реальных изделий могут опускаться.

Форма круга

ГОСТ 52781—2007 описывает шлифовальные круги двадцати четырех форм, каждому из которых присвоено название и цифровой код, указываемый в первом поле маркировки. К примеру, самый массовый шлифкруг прямого профиля имеет код «1», а чашечный конический, который в обиходе называют «чашка шлифовальная» — «11». Кроме них, в перечне ГОСТ присутствует множество форм с различными вытачками и профилированными рабочими поверхностями, среди которых самые распространенные — это тарельчатые шлифовальные круги.

Размер

В этом же ГОСТ приводятся таблицы с нормативными размерами каждой формы шлифовальных кругов, которые указываются во втором поле маркировочной строки. Для шлифкруга прямого профиля установлен размерный ряд из тридцати диаметров в интервале от 6 до 1250 мм, при этом каждому диаметру соответствует определенный набор значений посадочных отверстий и толщин. Профильные шлифовальные круги имеют гораздо меньше вариантов диаметров: от четырех до десяти.

Вид абразива

Третье поле маркировки шлифовального круга содержит код марки абразива, использованного при его изготовлении. Самыми распространенными среди них являются электрокорунд и карбид кремния. В зависимости от процентного содержания оксида алюминия электрокорунд делится на белый (обозначение сортов — от 22А до 25А) и нормальный (12А÷16А). Кроме того, существует несколько его разновидностей с добавками оксидов хрома, циркония и титана, которые применяют в шлифкругах специального назначения. В качестве абразива используют два вида карбида кремния: черный и зеленый. Сорта первого обозначаются литерами от 52С до 55С, а второго — от 62С до 64С.

Карбид кремния тверже электрокорунда, но более хрупок, менее теплостоек и хуже удерживается связующим материалом шлифовального круга.

Зернистость

Значение зернистости указывают в четвертом поле маркировки. Этот параметр определяет класс чистоты поверхности после ее обработки шлифовальным кругом: чем меньше размер зерна абразива, тем меньше ее шероховатость. Но мелкое зерно не позволяет снимать большие припуски, что снижает производительность шлифования. Этот параметр необходимо выбирать в соответствии с видом обработки: для обдирки использовать шлифкруги с крупным зерном, а для шлифовки и заточки — с мелким.

Но мелкое зерно не позволяет снимать большие припуски, что снижает производительность шлифования. Этот параметр необходимо выбирать в соответствии с видом обработки: для обдирки использовать шлифкруги с крупным зерном, а для шлифовки и заточки — с мелким.

В разных ГОСТ и для разных материалов используют отличные друг от друга системы обозначения зернистости шлифовальных кругов. В приведенном выше примере применено обозначение по ГОСТ 3647-80, в соответствии с которым код зернистости необходимо умножить на десять, в результате чего получится примерный размер зерна в микронах. «Примерный» — потому что по таблице ГОСТ числу 40 соответствует интервал в 400–500 мкм. В ГОСТ Р 52381-2005 используется международное обозначение зернистости, которое состоит из буквы F и числа. Эта кодировка подчиняется следующему правилу: чем больше число в обозначении, тем меньше размер зерна. Например, при F 10 размер зерна равен 2085 мкм, а при F 100 — 129 мкм.

Твердость

Коду твердости отведено пятое поле маркировки шлифкругов. В данном случае речь идет не об абразиве, а о твердости шлифовального круга, которая в большей степени зависит от вида и качества связующего материала. Этот параметр напрямую влияет на способность шлифовального круга самозатачиваться в процессе обработки материала, т. е. очищаться от поврежденных и затупившихся частиц абразива и таким образом восстанавливать свою режущую поверхность. В соответствии с ГОСТ Р 52587-2006 установлено восемь видов твердости, каждому из которых присвоено несколько латинских букв для обозначения диапазона твердости внутри отдельного вида. Первый вид именуется «весьма мягкий» и обозначается литерами F и G, а последний — «чрезвычайно твердый» (буквы от V до Z). В нашем примере шлифовальный круг обозначен K-L и относится к среднемягким.

В данном случае речь идет не об абразиве, а о твердости шлифовального круга, которая в большей степени зависит от вида и качества связующего материала. Этот параметр напрямую влияет на способность шлифовального круга самозатачиваться в процессе обработки материала, т. е. очищаться от поврежденных и затупившихся частиц абразива и таким образом восстанавливать свою режущую поверхность. В соответствии с ГОСТ Р 52587-2006 установлено восемь видов твердости, каждому из которых присвоено несколько латинских букв для обозначения диапазона твердости внутри отдельного вида. Первый вид именуется «весьма мягкий» и обозначается литерами F и G, а последний — «чрезвычайно твердый» (буквы от V до Z). В нашем примере шлифовальный круг обозначен K-L и относится к среднемягким.

Структура

В шестом поле маркировочной строки указывают код структуры шлифовального круга. В данном случае слово «структура» означает соотношение объема абразивных частиц к общему объему изделия. Этот параметр характеризуется понятием «плотность»: чем больше зерен в единице объема, тем выше плотность структуры, а ее состав более абразивен. Плотность структуры имеет 12 градаций, разбитых на четыре группы: от «плотной» (1÷4) до «высокопористой» (11 и 12). У нашего шлифовального круга этот параметр в маркировке отсутствует, но на верхней части этикетки написано: «для электрических точил». Поэтому он, скорее всего, имеет среднюю структуру (5÷7).

Плотность структуры имеет 12 градаций, разбитых на четыре группы: от «плотной» (1÷4) до «высокопористой» (11 и 12). У нашего шлифовального круга этот параметр в маркировке отсутствует, но на верхней части этикетки написано: «для электрических точил». Поэтому он, скорее всего, имеет среднюю структуру (5÷7).

Вид связки

Шлифовальные круги сохраняют свою форму и эксплуатационные качества благодаря связующим материалам (связкам), которые обеспечивают работу на заданных скоростях и удерживают в своем объеме абразивные зерна. Основных видов таких связок всего три, и их коды указываются в седьмом поле маркировки шлифкругов. Керамическая состоит из смеси традиционных неорганических веществ (кварцевого песка, глины, полевого шпата и пр.), которые спекаются в жесткий и теплостойкий, но достаточно хрупкий композит. Этот вид связки обозначается буквой V. Бакелитовую связку изготавливают на основе бакелита — твердого и прочного термореактопласта, и она обозначается латинской буквой B. Это два наиболее распространенных вида связующих материалов, используемых при производстве шлифовальных дисков. Основой третьей связки, которая применяется гораздо реже, является вулканизированный синтетический каучук, поэтому она называется «вулканит» (обозначается буквой R). На рисунке ниже по центру бакелитовый, а по краям — керамические шлифкруги.

Основой третьей связки, которая применяется гораздо реже, является вулканизированный синтетический каучук, поэтому она называется «вулканит» (обозначается буквой R). На рисунке ниже по центру бакелитовый, а по краям — керамические шлифкруги.

Скорость вращения

В восьмом поле маркировочной строки указано максимальное значение окружной скорости (т. е. предельной скорости резания). В нашем случае она равна 35 м/с. Скорость резания — это один из главных параметров любого режущего инструмента, и она легко пересчитывается в количество оборотов в минуту. Тем не менее, большинство производителей на своих шлифовальных кругах помимо окружной скорости также указывают предельную скорость вращения.

Класс точности

Классы точности шлифовальных кругов регламентируют допустимые отклонения всех трех геометрических размеров, допуски на эксцентричность и непараллельность, возможность наличия и размер дефектов, а также размер и плотность посторонних включений. Всего существует три класса точности, которые указывают в девятой позиции маркировки. Первый обозначается буквами АА и относится к шлифкругам, предназначенным для высокоточной обработки. По двум другим (А и Б) изготавливают инструмент общего назначения.

Первый обозначается буквами АА и относится к шлифкругам, предназначенным для высокоточной обработки. По двум другим (А и Б) изготавливают инструмент общего назначения.

Класс неуравновешенности

Последний параметр, код которого завершает маркировочную строку, — это класс неуравновешенности шлифовального круга, который указывает на равномерность распределения массы по объему. Его величина зависит от качества подготовки и обработки смеси связки и абразива, а также от геометрической точности круга. Всего существуют четыре класса неуравновешенности, которые в маркировке обозначаются цифрами с 1 до 4.

Роль связок

В отличие от резиновых, войлочных, проволочных и фибровых шлифовальных кругов для болгарок и другого приводного инструмента абразивные круги являются монолитными изделиями, работающими на высоких скоростях и испытывающими при этом значительные центробежные, ударные и температурные нагрузки. И если главную роль в обеспечении качества и производительности шлифовки играют абразивные зерна, то механические характеристики, термоустойчивость и способность к самозатачиванию обеспечивают связующие материалы.

Идеальных связок с универсальными параметрами не существует. Керамические обладают достаточной жесткостью, хорошей износостойкостью, устойчивы к воздействию высоких температур и химических веществ. Но они довольно хрупки, и поэтому очень чувствительны к нагрузкам на изгиб и ударным воздействиям. Бакелитовые довольно эластичны и хорошо самозатачиваются. Но в силу особенностей связующего материала они менее износостойки и не могут работать при высоких температурах. Частичное улучшение качества связующих материалов достигается путем использования специальных добавок.

Как правильно выбрать шлифовальный круг

При выборе шлифовального круга надо хорошо представлять, для чего и на каком устройстве он будет использоваться. К примеру, если это электроточило, то для него необходим круг для работы по обычному металлу (сталь, алюминий, бронза). При этом необходимо точно знать диаметр посадочного отверстия и установочный размер. Очень важно, чтобы скорость вращения электроинструмента не превышала параметр, указанный на маркировке шлифовального круга. Зернистость и вид абразива также имеют значение, но в эти параметры можно особо не вникать, если приобретается обычный круг универсального назначения (как правило, это указано на этикетке). Если же предполагается обрабатывать какие-либо мягкие или особо твердые материалы, то к выбору шлифовального круга надо подойти более внимательно и в случае необходимости проконсультироваться у специалистов.

Зернистость и вид абразива также имеют значение, но в эти параметры можно особо не вникать, если приобретается обычный круг универсального назначения (как правило, это указано на этикетке). Если же предполагается обрабатывать какие-либо мягкие или особо твердые материалы, то к выбору шлифовального круга надо подойти более внимательно и в случае необходимости проконсультироваться у специалистов.

В маркировке многих шлифкругов почему-то отсутствует такой параметр, как структура, хотя из его описания следует, что он должен напрямую влиять на уровень биения нового диска. Так ли это и действительно ли значение структуры напрямую связано с биением? Если кто-нибудь может ответить на этот вопрос, то, пожалуйста, сделайте это в комментариях к данной статье.

Круги на липучке — с этим словосочетанием знаком каждый специалист, работающий с изделиями из нержавеющей стали. Остальные как минимум слышали его не раз.

Но что же такое круги на липучке? Из чего они сделаны? Для чего применяются?

Постараемся разобраться в этих вопросах.

Большинство наших клиентов работают с нержавеющей сталью. Они используют шлифовальные машины с регулировкой оборотов и рабочим инструментом диаметром 125 мм. Поэтому в этой статье я рассмотрю именно круги для обработки металла и нержавеющей стали, без отверстий, диаметром 125 мм.

Что такое круги на липучке?

Это круги универсального применения, которые подходят для обработки любых материалов, они очень просты в использовании.

Говоря про них, мы в первую очередь подразумеваем используемую систему крепления таких кругов.

Такие круги крепятся на опорную тарелку с помощью специальной “липучки” (такая же по принципу как используется на обуви и одежде).

Такой механизм крепления позволяет:

- Максимально упростить установку и замену шлифовальных расходных материалов

- Сократить возможность образования складок и сдвигов на абразивной поверхности

- Многократно использовать абразивный материал вплоть до его полного износа