Материал для изготовления крепежа: Материалы, применяемые при производстве крепежа

Содержание

Список материалов, сплавов, из которых производится крепеж

Компания АркадА М предлагает покупателям большой выбор крепежных изделий для выполнения самых разных задач по доступным ценам.

Крепежные изделия используются для соединения различных частей конструкций – мелких и крупных, простых и сложных, а также для закрепления на основе. Нельзя даже картину на стену повесить без крепежа. Качество сборки конструкции во многом зависит и от того, насколько правильно подобран крепеж в том или ином случае.

Сегодня производители предлагают множество видов крепежных изделий, изготавливаемых из самых разных материалов. Каждый вид крепежа применяется по назначению в той или иной ситуации в зависимости от требований прочности, жесткости и от условий окружающей среды.

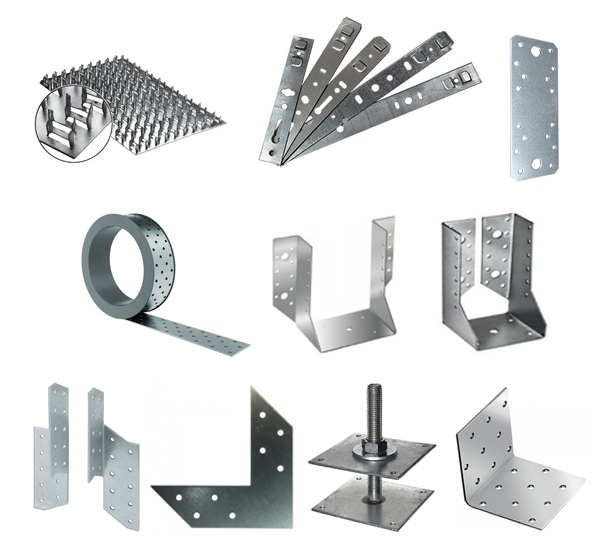

Крепежные изделия классифицируются по назначению на:

- · Строительные,

- · Мебельные,

- · Автомобильные и железнодорожные,

- · Силовые и малонагруженные.

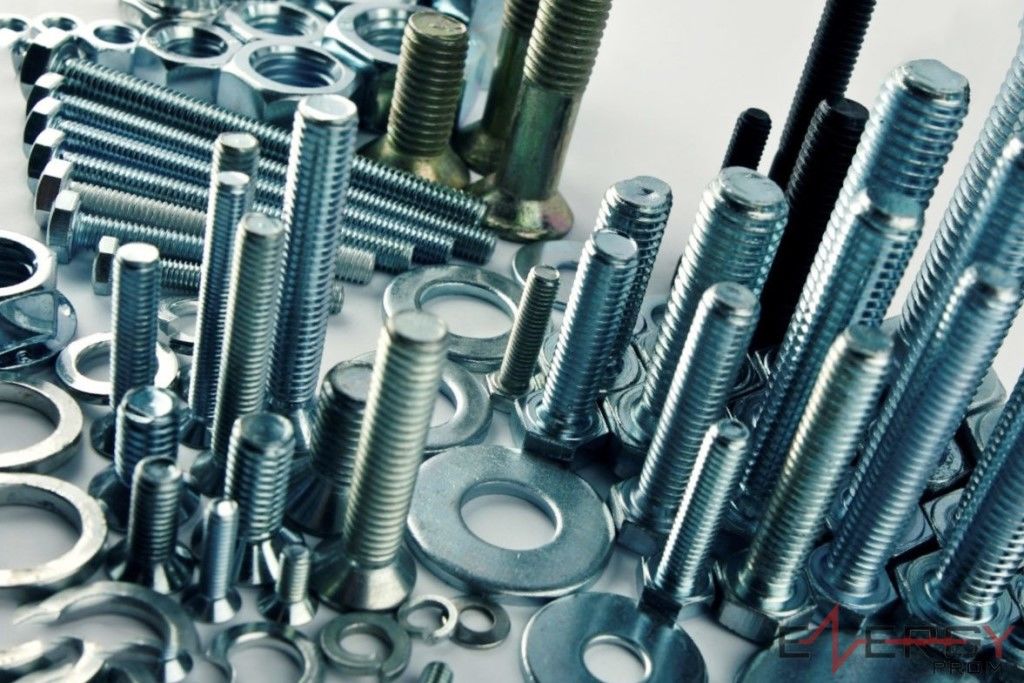

На сегодняшний день существует большое разнообразие крепежных деталей: болты и винты, шурупы и гвозди, гайки и шайбы, заклепки и дюбеля, анкеры и много других. Крепежные изделия для ответственных соединений подлежат обязательной сертификации на соответствие государственным стандартам. Качество крепежа стандартизируется ГОСТ 27017-86 Изделия крепёжные.

Крепежные изделия для ответственных соединений подлежат обязательной сертификации на соответствие государственным стандартам. Качество крепежа стандартизируется ГОСТ 27017-86 Изделия крепёжные.

| Название | Кол-во товаров каталога | |

|---|---|---|

| Алюминиевый крепеж | 2 | Смотреть |

| Алюминий-сталь крепеж | 1 | Смотреть |

| Крепеж из легированной стали | 0 | Смотреть |

| Крепеж из нержавеющей стали А2 | 1 | Смотреть |

| Крепеж из омедненной стали | 1 | Смотреть |

| Крепеж карбид кремния | 1 | Смотреть |

| Крепеж Цинковой сплав | 2 | Смотреть |

| Латунный крепеж | 2 | Смотреть |

| Медный крепеж | 0 | Смотреть |

| Нейлоновый крепеж | 1 | Смотреть |

| Пластмассовый крепеж | 1 | Смотреть |

| Полипропиленовый керпеж | 15 | Смотреть |

| Стальной крепеж | 170 | Смотреть |

| Х/Б | 1 | Смотреть |

Для изготовления крепежных деталей могут использоваться различные материалы. Наиболее распространен металлический крепеж, который выполняется из стали, алюминия, различных сплавов. Сегодня также пользуются большим спросом пластмассовые крепежные изделия.

Наиболее распространен металлический крепеж, который выполняется из стали, алюминия, различных сплавов. Сегодня также пользуются большим спросом пластмассовые крепежные изделия.

Сталь представляет собой сплав железа с углеродом. Для улучшения физико-механических свойств стали и придания материалу определенных качеств используются различные легирующие добавки.

Углерод придает стали твердость и прочность, но при увеличении количества углерода в стали уменьшается ее пластичность. Сталь обладает высокой упругостью, прочностью, долговечностью. Но при этом материал имеет и недостатки, одним из которых является подверженность коррозии. При взаимодействии с кислородом воздуха на поверхности стали образуется оксидная пленка, которая разрушается и позволяет проникать кислороду внутрь. Таким образом, нарушается целостность изделия. Чтобы воспрепятствовать этому в стали добавляют такие вещества, как хром, никель, марганец повышают прочность и жаропрочность стали и придают устойчивость к коррозии. Также для защиты от ржавчины применяют поверхностную защиту стали, нанося на стальной крепеж слой металла, образовывающую плотную и устойчивую оксидную пленку: медь, цинк, алюминий и другие.

Также для защиты от ржавчины применяют поверхностную защиту стали, нанося на стальной крепеж слой металла, образовывающую плотную и устойчивую оксидную пленку: медь, цинк, алюминий и другие.

Для изготовления крепежа используются углеродистые, легированные и нержавеющие стали. Химический состав сталей маркируется по ГОСТ. Стальной крепеж используется в тех случаях, когда он должен воспринимать и выдерживать значительные нагрузки.

Алюминиевый крепеж имеет свои преимущества – он легче, дешевле, не подвержен коррозии. Используется для соединения алюминиевых деталей.

Медный и омедненный крепеж имеет характерный золотисто-розовый оттенок и применяется для соединения деталей из меди, высокочувствительных приборов, в машиностроении и судостроении, а также при изготовлении художественных изделий.

Широкое применение также получил пластмассовый крепеж. Пластмассы представляют собой органические соединения, в основе которых лежат полимеры. Сегодня существует множество видов пластмасс: полиэтилен, поливинилхлорид, полипропилен, полистирол, нейлон, поликарбонат и другие.

Пластмассовый крепеж может обладать прочностью на уровне углеродных сталей, стоек к коррозии, он долговечен и относительно недорог. Сегодня для самых разных строительных и ремонтных работ используются пластмассовые дюбели. Дюбели, комбинируясь с шурупами или саморезами, используются там, где обычные гвозди и болты не подходят – в плотных бетонных и каменных конструкциях, в пустотелых и пористых материалах.

Компания АркадА М предлагает покупателям широкий ассортимент современных крепежных изделий с улучшенными свойствами для любых видов строительных и ремонтных работ:

- · внешней и внутренней теплоизоляции,

- · навесных потолков,

- · закрепления мебели,

- · фасадных работ,

- · различных оснований – кирпичных, бетонных, каменных, газобетонных, гипсокартонных, ДСП, фанеры и так далее.

Все наши крепежные изделия соответствуют государственным и международным стандартам качества.

Используйте лучшие виды крепежа от компании АркадА М, чтобы повысить качество и долговечность ваших соединений.

Нержавеющие стали для изготовления крепежа и метизов

Нержавеющие стали — наиболее качественный материал для изготовления крепёжных и метизных изделий. Непосредственно сталь – это смесь железа и углерода. Свойства таковой зависят от количественного содержания в первую очередь железа и углерода, а также и других элементов (титан, молибден, никель, ниобий, сера, фосфор и т.д.). Высоким сопротивлением ржавлению отличаются стали с примесью хрома и небольшим количеством углерода. В процентном соотношении нержавеющая сталь – это смесь железа (Fe), углерода (C < 1,2%) и хрома (Cr > 10,5%). Также могут добавляться различные легирующие элементы, как титан, молибден, никель, сера и прочие для придания особых свойств. Для нержавеющей стали обязательным является содержание углерода меньше, чем 1,2%, и хрома больше, чем 10,5%. В мире существуют разные классификации и стандарты сталеварной промышленности. Отдельные классификации могут совпадать, другие – не будут иметь аналогов.

Так, основными мировыми стандартами нержавеющей стали являются:

- ГОСТ — Государственный Стандарт (Применяются на постсоветском пространстве. Российские стандарты идут с приставкой “Р” — ГОСТ Р)

- AISI — американский институт чугуна и стали

- ASTM — American Society for Testing and Materials

- EN — европейские нормы

- DIN — Deutsche Industrie Norm

- DIN EN — Европейские Стандарты в немецком издании

- SUS – японский стандарт JIS

Наиболее применяемые марки стали в производстве имеют аналоги в каждой из систем.

Нержавеющая сталь подразделяется на несколько групп:

Аустенитные нержавеющие стали

Высокая прочность, стойкость к коррозии, пластичность, а также высокая технологичность. Слабо- и немагнитные, содержат около 15-20% хрома и 5-15% никеля, который придаёт противокоррозионные свойства. Может подвергаться сварке, холодной обработке давлением и горячей обработке. В классификаторах обозначаются буквой «А». Эта группа наиболее популярна в изготовлении крепёжных элементов. Аустенитная нержавеющая сталь делится на подгруппы:

Может подвергаться сварке, холодной обработке давлением и горячей обработке. В классификаторах обозначаются буквой «А». Эта группа наиболее популярна в изготовлении крепёжных элементов. Аустенитная нержавеющая сталь делится на подгруппы:

- А1 (DIN 1.4305; AISI 303; ГОСТ 12Х18Н10Е) – с примесью серы, из-за чего нержавеющая сталь становится подвержена коррозии, но обладает повышенной износостойкостью и твёрдостью. А1 используется для изготовления штифтов, пружинных шайб, подвижных соединений, а также некоторых видов шплинтов.

- А2 (DIN 1.4301, 1.4948, 1.4306; AISI 304, 304Н, 304L; ГОСТ 12Х18Н10, 08Х18Н10, 03Х18Н11) – самая распространённая, характеризуется нетоксичностью, немагнитностью, не закаливаема и устойчива к коррозии. При холодной обработке (штамповке, высадке) сталь А2 может становиться слабомагнитной. Крепёжные элементы из смеси А2 нельзя использовать в агрессивном окружении (в помещениях с сильной кислотностью или хлорированостью). Может выдерживать температуру до -200˚C.

Нержавеющая сталь А2 не содержат титана, так как он лишает материал пластичности, а при штамповке пластичность необходима. Сталь А2 используют в изготовлении посуды и крепёжных элементов для пищевого и химического оборудования.

Нержавеющая сталь А2 не содержат титана, так как он лишает материал пластичности, а при штамповке пластичность необходима. Сталь А2 используют в изготовлении посуды и крепёжных элементов для пищевого и химического оборудования. - А3 (DIN 1.4541; AISI 321; ГОСТ 08Х18Н10Т) – смесь, подобная А2, но с добавлением легирующих элементов – титана, ниобия или тантала. Они повышают устойчивость стали к коррозии при высоких температурах и придают ей пружинные свойства. А3 используется при изготовлении шайб, колец и других подобных элементов, где необходима жесткость и пружинистость.

- А4 (DIN 1.4401, 1.4404, 1.4435; AISI 316, 316L, 316S; ГОСТ 03Х17Н14М2, 03Х17Н14М3, 03Х17Н14М3) – сталь с примесью молибдена (2-3%). Крепёж А4 используется там, где нельзя применить А2 – в кислотной и хлорсодержащей среде, поэтому сталь А4 вторая по популярности при изготовлении крепежа. Она без потери свойств выдерживает температуру до -60˚C, коррозиестойкая, как на воздухе, так и в воде, не намагничена.

- А5 (DIN 1.4571; AISI 316Ti; ГОСТ 08Х17Н13М2Т) – смесь, с дополнительными легирующими добавками – титаном, ниобием, танталом и прочими с процентным соотношением, которое придаёт стали повышенную сопротивляемость к высоким температурам. А5 используется, как и А3, для изготовления деталей с пружинными свойствами и высокой жёсткостью, но выдерживает высокие температуры и агрессивную кислотную среду.

Химический состав сталей А1, А2, А3, А4, А5

|

Марка |

Хром |

Никель |

Молибден |

Медь |

Фосфор |

Селен |

|

А1 |

от 16 до 19% |

от 5 до 10% |

0,7% |

от 1,75 до 2,25% |

0,200% |

от 0,15 до 0,35% |

|

А2 |

от 15 до 20% |

от 8 до 19% |

- |

4% |

0,050% |

0,03% |

|

А3 |

от 17 до 19% |

от 9 до 12% |

- |

1% |

0,045% |

0,03% |

|

А4 |

от 16 до 18,5% |

от 10,5 до 14% |

от 2 до 3% |

1% |

0,045% |

0,03% |

|

А5 |

от 16 до 18,5% |

от 10,5 до 14% |

от 2 до 3% |

1% |

0,045% |

0,03% |

Мартенситные нержавеющие стали

Более твердые, чем аустенитные стали, может быть магнитной. Мартенситные стали упрочняются закалкой с последующим отпуском и находят применение как режущие кромки инструмента, при изготовлении столовых приборов. Активно применяются в машино- и приборостроении. Они более подвержены коррозии, хотя имеют хорошую стойкость к коррозии в слабоагрессивной среде, такой как слабый кислотный раствор, либо слабый щелочной раствор. В классификационных таблицах обозначены буквой «С».

Мартенситные стали упрочняются закалкой с последующим отпуском и находят применение как режущие кромки инструмента, при изготовлении столовых приборов. Активно применяются в машино- и приборостроении. Они более подвержены коррозии, хотя имеют хорошую стойкость к коррозии в слабоагрессивной среде, такой как слабый кислотный раствор, либо слабый щелочной раствор. В классификационных таблицах обозначены буквой «С».

Ферритные нержавеющие стали

Этот вид стали намного мягче мартенситных из-за небольшого содержания углерода. Он обладает магнитными свойствами. Начальная буква в обозначении — «F». Преимущества: стойкость к коррозии в азотных кислотах, водных растворах аммиака, азотной смеси, аммиачной селитре и других высокоагрессивных средах. Применяется: пищевая промышленность, легкая промышленность, изготовление изделий для окислительных сред, бытовые приборы, теплообменное оборудование в машиностроительной отрасли;

Аустенитные стали подгрупп А2 и А4 – наиболее популярны в изготовлении нержавеющих крепёжных элементах. Но состав всех типов нержавеющей стали может не соответствовать стандарту по содержанию и содержать незначительное количество примесей, которые не будут включены в описание товара со ссылкой на «коммерческую тайну», но эти примеси будут придавать конкретные необходимые свойства сплаву, в соответствии с типом крепежа.

Но состав всех типов нержавеющей стали может не соответствовать стандарту по содержанию и содержать незначительное количество примесей, которые не будут включены в описание товара со ссылкой на «коммерческую тайну», но эти примеси будут придавать конкретные необходимые свойства сплаву, в соответствии с типом крепежа.

Больше полезной информации в статье:

«Марки нержавеющей стали AISI, ГОСТ, SUS. Таблицы, расшифровка, сравнение».

Статьи о продукции

Обновлено: 07.08.2022 15:09:10

Поставить оценку

Успешно отправлено, Спасибо за оценку!

Нажмите, чтобы поставить оценку

Металлический крепеж: классификация, материалы, способы защиты

Крепежные изделия, иначе называемые метизами (сокращенно от «металлические изделия») – одни из самых широко применяемых деталей как на производстве, так и в быту.

Без применения различного металлического крепежа не обходится ни одна ремонтно-строительная работа, они являются непременным атрибутом любых разработок в области машиностроения.

На современном строительном рынке представлен широкий ассортимент данных изделий. Их функциональное назначение может быть совершенно разным – начиная от фиксации обычной доски, заканчивая монтажом конструкций, которые должен выдерживать повышенные эксплуатационные нагрузки.

Для изготовления крепежа применяются различные металлические сплавы (чаще всего сталь), поэтому они обладают прочностью, устойчивостью к нагрузкам и достаточной долговечностью – при соблюдении основных правил эксплуатации.

В данной статье будут рассмотрены виды металлического крепежа, области его применения и способы защиты от преждевременного износа.

Сегодня металлический крепеж представлен широким многообразием форм, размеров и назначения. Наиболее популярны винты, болты, гайки, саморезы, шурупы, анкеры, заклепки, шпильки, шайбы и пр.

Наиболее популярны винты, болты, гайки, саморезы, шурупы, анкеры, заклепки, шпильки, шайбы и пр.

Болт – это крепежное изделие в виде стержня с наружной резьбой, имеющего четырех- или шестигранную головку. Он образует соединение с помощью гайки или иного резьбового отверстия. Внешне это изделие имеет много общего с винтом, они одинаково активно используются в машинных конструкциях и строительном деле. Однако методы их работы разные: болт проходить сквозь соединяемые детали полностью, а винт вкручивается отверткой или торцевым ключом, вставленным в надрез на его головке, в деталь с резьбой. Болт закрепляется с помощью гайки и гаечного ключа. При соединении двух деталей он не прокручивается внутрь, в то время как винт, который используется в подвижных соединениях, вращается именно таким образом.

Гайка представляет собой крепежное изделие с отверстием, внутри которого нарезана резьба. Ее основное предназначение – соединение деталей с использованием болта. По форме гайки бывают шестигранными, круглыми с насечками, квадратными, T-образными, с выступами для пальцев и др. Гайки отличаются также по классу прочности (в соответствие с болтами).

По форме гайки бывают шестигранными, круглыми с насечками, квадратными, T-образными, с выступами для пальцев и др. Гайки отличаются также по классу прочности (в соответствие с болтами).

Саморезы чаше всего используются для крепления деревянных конструкций. Они могут иметь частую или крупную резьбу: первые предназначены для соединения деталей небольшой толщины из металла с деревянными или пластмассовыми, вторые – для деревянных элементов. Благодаря наконечнику в форме сверла саморез способен самостоятельно проделывать отверстия в деталях.

Шуруп – это крепежное изделие в форме стержня с наружной резьбой, острием конической формы на одной стороне и головкой на другой. Шурупы вворачиваются в уже готовые отверстия или в достаточно мягкие материалы (пластмассу, дерево) – этим они отличаются от саморезов. Шурупы имеет меньшую, чем саморезы, высоту и шаг резьбы, что снижает универсальность этих изделий. Наиболее широкое применение шурупы нашли в работах по строительству и отделке.

Наиболее широкое применение шурупы нашли в работах по строительству и отделке.

Анкер закрепляется в несущем основании различными способами и удерживает какую-либо конструкцию. Различают две основные части анкера: нераспорную – не участвующую в закреплении, и распорную – рабочую область, изменяющую свои размеры при образовании соединения. Также анкер может иметь манжету – кайму, которая не позволяет ему проваливаться в отверстие основания или закрепляемого изделия. Анкеры имеют достаточно широкое применение – начиная от соединения листовых материалов, заканчивая креплением тяжеловесных конструкций и фундамента.

Заклепки подразделяются на вытяжные и резьбовые. Вытяжные чаще всего состоят из алюминиевого тела и стержня из оцинкованной стали. Назначение этих изделий состоит в создании неразъемного соединения двух или нескольких поверхностей с помощью механизированного инструмента (доступ на стороне замыкающей головки заклепки ограничен или закрыт). В машиностроении и электронике распространены резьбовые заклепки, которые используют для соединения металлов или других высокопрочных материалов. От стандартных вытяжных они отличаются наличием внутренней винтовой резьбы, которая позволяет создавать разборные конструкции.

В машиностроении и электронике распространены резьбовые заклепки, которые используют для соединения металлов или других высокопрочных материалов. От стандартных вытяжных они отличаются наличием внутренней винтовой резьбы, которая позволяет создавать разборные конструкции.

Шпилька имеет форму цилиндрического стержня с резьбой, нанесенной по всей его длине или только на концах. Изделие не имеет головки и используется тогда, когда ни один из соединяемых материалов не имеет резьбы. Крепеж фиксируется гайкой, иногда дополнятся шайбой – круглой пластинкой с отверстием посередине, которая подкладывается под гайку для увеличения прочности соединения. Благодаря шайбе прижимная поверхность скрепляемых деталей увеличивается, что позволяет защитить их от деформирования при затягивании. Шпильки способны фиксировать самые различные, в том числе высоконагруженные, детали, в то время как сами работы по их установке не требуют особых навыков.

В зависимости от наличия шага резьбы выделяют метрические и неметрические (приспособленные) крепежные элементы. К метрическим относятся винты, болты, гайки и шпильки. В неметрическую группу входит крепеж разных форм и размеров – гвозди, анкеры и пр.

К метрическим относятся винты, болты, гайки и шпильки. В неметрическую группу входит крепеж разных форм и размеров – гвозди, анкеры и пр.

Другая классификация металлического крепежа основана на сферах его применения. Согласно ей существуют:

- Резьбовые элементы повышенной прочности

- Крепежи массового использования

- Крепежи для безударной фиксации и одностороннего монтажа

- Элементы для герметизации конструкций

- Фиксаторы для крепления полимерных композитных материалов и пр.

Данная классификация, хоть и существенно упрощает процесс сортировки, однако является весьма условной, так как элементы одной группы могут относиться и к другой.

Особой популярностью в машиностроении, приборостроении, мебельной и автомобильной отраслях, строительстве пользуются крепежные элементы из стали и ее сплавов. Они применяется для соединения деталей из самых различных материалов: дерева, пластика, металла, бетона и пр.

Стальной крепеж характеризуется высокой прочностью, гибкостью, низкой усталостью металла (легко переносит изменения нагрузок), отличной электропроводностью и доступной ценой. При высоких нагрузках стальные крепежные детали не изменяют свою форму, как пластиковые, и не ломаются, как чугунные.

Главным недостатком обычной углеродистой стали является ее низкая устойчивость к коррозии. Эту проблему при изготовлении крепeжa решают двумя путями: применением легированной стали (с добавлением хрома, никеля, кремния, молибдена и др. элементов) или нанесением специальных защитных покрытий.

Высоким сопротивлением ржавлению отличаются стали с примесью хрома и небольшим количеством углерода. В процентном соотношении нержавеющая сталь – это смесь железа (Fe), углерода (C < 1,2%) и хрома (Cr > 10,5%).

В зависимости от состава и свойств в группе нержавеющих сталей выделяются:

- Аустенитные стали: содержат около 15-20% хрома и 5-15% никеля; могут подвергаться сварке, холодной обработке давлением и горячей обработке; являются наиболее популярным в изготовлении крепежных элементов; в классификаторах обозначаются буквой «А»

- Мартенситные стали: упрочняются закалкой с последующим отпуском, в результате чего становятся более твердыми, чем аустенитные, но при этом менее коррозионно устойчивыми; в классификаторах обозначаются буквой «С»

- Ферритные стали: намного мягче мартенситных из-за небольшого содержания углерода; обладают магнитными свойствами; в классификаторах обозначаются буквой «F»

В качестве защитных покрытий для металлического крепежа могут выступать некоторые металлы (цинк, медь, алюминий, никель и др. ), неорганические вещества (фосфаты, оксиды) или антифрикционные твердосмазочные покрытия (АТСП).

), неорганические вещества (фосфаты, оксиды) или антифрикционные твердосмазочные покрытия (АТСП).

Последние активно завоевывают доверие производителей благодаря сравнительной простоте нанесения и высокой эффективности.

Уникальные АТСП выпускает сегодня российская компания «Моделирование и инжиниринг». Покрытия под брендом MODENGY применяются при производстве различной техники и оборудования.

Для крепежных элементов из черных металлов, используемых в приборо- и автомобилестроении, авиационно-космической и нефтегазовой отраслях, применяются покрытия MODENGY 1010, MODENGY 1011 и MODENGY 1014 на основе ПТФЭ (тефлона). Они имеют отличные антикоррозионные свойства, поэтому надежно защищают стальной и чугунный крепеж от разрушения под воздействием агрессивных факторов окружающей среды.

Защитные покрытия MODENGY для крепежа обладают прекрасной адгезией, высокой несущей способностью, широким диапазоном рабочих температур.

Данные составы наносятся методом обычного окрашивания (чаще всего из распылительного оборудования) на предварительно очищенные и обезжиренные растворителем MODENGY 1013 детали.

Для крепежа применяется так же антифрикционное покрытие MODENGY 1002. Оно обеспечивает немного меньшую антикоррозионную защиту, чем предыдущие составы, но очень удобно в использовании: благодаря аэрозольной фасовке и полимеризации при комнатной температуре (1010, 1011 и 1014 отверждаются при нагреве).

В настоящее время стальные метизы с защитными покрытиями являются атрибутами любого электрического, механического и электронного устройства, большинства производственных, жилых и общественных зданий. C помощью крепежных изделий создаются разъемные (болтовые) и неразъемные (заклепочные) соединения. Крепеж, обработанный специальными противоизносными и антикоррозионными составами, прекрасно зарекомендовал себя в агрессивных средах с высоким уровнем влажности.

C помощью крепежных изделий создаются разъемные (болтовые) и неразъемные (заклепочные) соединения. Крепеж, обработанный специальными противоизносными и антикоррозионными составами, прекрасно зарекомендовал себя в агрессивных средах с высоким уровнем влажности.

От правильного подбора металлического крепежа зависит устойчивость и срок службы конструкции.

Вот лишь несколько требований, которые предъявляются к крепежным изделиям:

- Тип и диаметр изделий выбирают, исходя из вида работы, силы и характера предполагаемого воздействия: поперечного или продольного, статического или динамического

- Крепеж должен быть в разы прочнее того материала, с которым он взаимодействует

- Даже не на потенциально опасных объектах крепеж должен быть абсолютно герметичен

- Крепежные изделия должны быть качественными, чтобы обеспечивать надежность и безопасность конструкции

Металлы, из которых изготавливается крепёж

Крепеж применяется везде, где нужно соединить два и более элемента конструкции. Благодаря своим универсальным свойствам, а также большому разнообразию видов, крепежные элементы применяются буквально во всех сферах жизни и производства – в строительстве, машиностроении, производстве мебели, электроники и т.д.

Благодаря своим универсальным свойствам, а также большому разнообразию видов, крепежные элементы применяются буквально во всех сферах жизни и производства – в строительстве, машиностроении, производстве мебели, электроники и т.д.

Большая часть крепежа изготавливается из обычной углеродистой стали, обладающей такими свойствами, как прочность и надежность. В зависимости от способа применения металл может покрываться либо слоем цинка, либо специальным полимерным составом, что делает крепеж устойчивым к воздействию влаги.

Несмотря на универсальные качества стального крепежа, есть случаи, когда его применения невозможно. Например, сталь может иметь слишком большой вес или недостаточную токопроводимость – ситуации могут быть разными, в зависимости от условий производства.

Если нельзя применять крепеж из стали, используются другие металлы и сплавы – алюминий, медь, титан, никель, латунь и др. Необходимые качества металла обуславливается конкретными условиями применения – это могут быть:

Необходимые качества металла обуславливается конкретными условиями применения – это могут быть:

- Повышенная прочность.

- Небольшой удельный вес.

- Способность выдерживать высокие температуры.

- Защищенность от воздействия кислот.

- Подходящие магнитные свойства.

- Необходимая токопроводимость и др.

От правильного выбора металла, из которого выполнен крепеж, в немалой степени зависит надежность всей конструкции в целом. Наибольшее значение это имеет в отраслях с повышенной опасностью – например в атомной промышленности, энергетике и др. Именно поэтому специалисты с большой ответственностью относятся к тому, из чего изготовлен тот или иной крепежный элемент.

Виды метизов из цветных металлов

В большинстве случаев крепеж из цветных металлов конструкционно не отличается от обычных стальных метизов. Конечно, для нестандартных конструкций может изготавливаться уникальный крепеж из цветных сплавов, однако, как правило, ассортимент метизов ограничивается такими изделиями, как:

- Болты.

Представляют собой стержни с резьбой и восьмигранной головкой. Как правило, применяются совместно с гайкой.

Представляют собой стержни с резьбой и восьмигранной головкой. Как правило, применяются совместно с гайкой. - Гайки. Имеют вид плоской плашки с резьбовым отверстием. Изготавливаются, как с восьмигранной, так и с круглой наружной частью.

- Шпильки. Стержни разной длины с внешней резьбой. Применяются совместно с гайками, либо вкручиваются непосредственно в элементы конструкции.

- Шайбы. Крепеж в виде дисков с внутренним отверстием. Используются в паре с болтами для укрепления мест, в которых крепеж соприкасается с элементами конструкции.

- Вставки. Представляют собой втулки с внутренней резьбой. Применяются для создания глухих резьбовых соединений.

Как видите, конструкционно крепеж из цветных материалов не отличается от обычных метизов. Основное отличие заключается в характеристиках прочности, теплопроводимости и электропередающей способности, определяемых характеристиками металла. Далее рассмотрим особенности металлов более подробно.

Далее рассмотрим особенности металлов более подробно.

Крепеж из алюминия

Одно из главных преимуществ крепежа из алюминия – небольшой вес, что позволяет использовать его для уменьшения удельного веса конструкций различного назначения. Благодаря данной особенности алюминиевые метизы используются для создания самолетов, космических спутников, а также облегченных автомобильных двигателей.

Еще одним важным фактором, определяющим применение алюминиевого крепежа, является его высокая токопроводимость. Поэтому метизы из алюминия, помимо прочего, используют при проводке линий электропередач, а также при производстве компонентов электрооборудования.

Алюминий подразделяется на кованый и литой. Для изготовления метизов используется кованый алюминий, который, в свою очередь, маркируется определенным образом. Цифровое обозначение говорит о свойствах сплава – чем больше в сплаве алюминия, тем меньше цифровое значение (1 – чистый алюминий без примесей).

Буквенные значения обозначают следующее:

- Н – повышенная прочность при деформационной нагрузке.

- О – материал подвергался обжигу.

- Т – термическая обработка.

- F – алюминий не проходил фабричную обработку.

- W – закаленным металл.

Степень термической обработки обозначается маркерами Т4 или Т6. Например, Т6 обозначает, что металл после нагревания был помещен в специальную печь, где медленно остывал при контролируемой температуре. Выбирая крепеж из алюминия, нужно учитывать все параметры металла, иначе изделия не будут соответствовать возлагаемым на них задачам.

Медный крепеж

Медь имеет еще большую токопроводимость, чем алюминий, и поэтому крепеж из меди также применяют при подключении электролиний и производстве оборудования, работающего от электричества. Минус меди в высокой стоимости, из-за чего ее применяют реже, чем более дешевый алюминий.

org/ImageObject»>

Еще один недостаток меди в том, что под воздействием влаги, она быстро окисляется, покрываясь плотным налетом. Чтобы медь не окислялась, в ее состав добавляют другие металлы – никель, цинк и др. Полученные при добавлении других металлов сплавы не окисляются, благодаря чему могут быть использованы при производстве конструкций, эксплуатация которых подразумевает постоянный контакт с водой.

Титановый крепеж

Титан – прочный и легкий металл, используемый для изготовления крепежных изделий повышенной надежности. Плюс к тому титан не боится влаги, а также не окисляется при контакте с агрессивными химическими веществами. Данные особенности позволяют использовать титановый крепеж при изготовлении конструкций, эксплуатируемых в крайне тяжелых условиях – самолетов, спутников, военной техники и др.

Однако титан – один из самых дорогих металлов, что существенно ограничивает возможности его применения. Поэтому титановый крепеж используют только в тех случаях, когда нет других альтернатив.

Поэтому титановый крепеж используют только в тех случаях, когда нет других альтернатив.

Заключение

Крепеж из цветных металлов – необходимый элемент многих конструкций. Изделия данного типа обладают особыми характеристиками, которых нет у стальных метизов, что во многом и обуславливает возможности применения крепежа из алюминия, меди или титана.

Выбирая крепеж, необходимо удостовериться, что он был произведен без нарушения технологии. Если сплав, из которого выполнен крепеж, будет иметь дефекты, изделие может не выдержать нагрузки, и сломаться. Помните об этом, и вы сможете приобрести крепеж надлежащего качества.

Техническая консультация

Задайте вопрос нашим техническим специалистам, отправьте чертеж или сделайте заявку.

Задать вопрос

Заказать звонок

Технология производства крепежа холодной высадкой

|

|

|

(для справки)

В автомобильной и тракторной промышленности почти все крепежные детали изготовляют холодной высадкой. Холодная высадка применяется для формообразования головок болтов, винтов, заклепок при больших программах выпуска. Этим способом изготовляют и более сложные детали (например, шаровые и ступенчатые пальцы, ролики и шарики подшипников и др.). Холодной высадке подвергают калиброванные стальные прутки диаметром 0,6 до 38 мм, а также прутки из цветных сплавов (алюминиевых, медных и др.), круглых шестигранных и других форм сечения.

Холодная высадка применяется для формообразования головок болтов, винтов, заклепок при больших программах выпуска. Этим способом изготовляют и более сложные детали (например, шаровые и ступенчатые пальцы, ролики и шарики подшипников и др.). Холодной высадке подвергают калиброванные стальные прутки диаметром 0,6 до 38 мм, а также прутки из цветных сплавов (алюминиевых, медных и др.), круглых шестигранных и других форм сечения.

Холодную высадку, как правило, производят на холодно высадочных прессах-автоматах (обычно горизонтальных, одно ударных или многопозиционных). После подачи материала (калиброванной проволоки) через отрезную матрицу, нож отрезает заготовку и переносит ее на линию высадки. Пуансон заводит заготовку в матрицу, а после упора заготовки в выталкиватель осуществляет высадку головки. В момент возврата пуансона в исходное положение высаженная деталь выталкивателем удаляется из матрицы и цикл высадки повторяется. Если головка не может быть высажена за один удар пуансона, высадку производят на двух, трех и более ударных (многопозиционных) холодновысадочных автоматах (рис. 1). Производительность современных высадочных автоматов достигает 400 деталей в минуту.

1). Производительность современных высадочных автоматов достигает 400 деталей в минуту.

Рисунок 1

Позиции: 0 — отрезка заготовки; 1 — предварительная высадка; 2 — окончательная высадка; 3 — редуцирование под резьбу и обрезка граней.

Процесс высадки метизов

Как правило болты DIN931, DIN 933 производят на 3х или 4х позиционных автоматах, технология производства гайки требует наличие на производственной площадке 5-ти позиционного автомата, сложные изделия (например, штуцера и аналогичные детали) изготавливают на 6 и 7 позиционных высадочных станках. Количество позиций (ковочных станций) прямо пропорционально уровню сложности деталей, чем сложнее деталь тем больше переделов должен совершить станок чтобы деформировать метал в готовую форму продукции (см. эскизы).

3-х позиционный автомат

4-х позиционный автомат

5-ти позиционный автомат

6-ти позиционный автомат

ПРОИЗВОДСТВО ШУРУПОВ

МИНИМАЛЬНЫЙ НАБОР ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ШУРУПОВ

Минимальный набор оборудования для производства шурупов включает в себя две модели оборудования:

- Оборудование для холодной высадки шурупов.

Применяется для формирования болванки (основы) под шуруп. На этом этапе, на холодновысадочном автомате подобном гвоздильному, отрезают проволочную заготовку необходимой длины, формируют головку шурупа, его наконечник, шлиц и длину. Диаметр шурупа определяется диаметром используемой проволоки. После этого заготовки передаются на второй станок (резьбонакатной), который служит для накатки резьбы и формирования острого наконечника.

Применяется для формирования болванки (основы) под шуруп. На этом этапе, на холодновысадочном автомате подобном гвоздильному, отрезают проволочную заготовку необходимой длины, формируют головку шурупа, его наконечник, шлиц и длину. Диаметр шурупа определяется диаметром используемой проволоки. После этого заготовки передаются на второй станок (резьбонакатной), который служит для накатки резьбы и формирования острого наконечника. - Резьбонакатное оборудование для шурупов. Нарезание резьбы производится на специальных автоматах. В них болванки шурупов засыпаются в бункер. Из бункера с помощью вибрационного транспортера и анкерного механизма болванки поштучно поступают в зону нарезки резьбы. При этом они строго ориентированы по отношению к рабочим элементам. Рабочими элементами являются плоские плашки. Они перемещаются навстречу и параллельно друг другу и перпендикулярно оси шурупа, при этом плашки плотно прижимаются к стержню шурупа.

Плашки изготавливаются по основным параметрам резьб шурупов. В России в соответствии с метрическими размерами. Зарубежные производители могут использовать плашки для нарезания дюймовых резьб на шурупах. Вариант кинематической схемы изготовления шурупов представлен на рис.2.

Плашки изготавливаются по основным параметрам резьб шурупов. В России в соответствии с метрическими размерами. Зарубежные производители могут использовать плашки для нарезания дюймовых резьб на шурупах. Вариант кинематической схемы изготовления шурупов представлен на рис.2.

Рисунок 2.

По такой схеме изготавливаются шурупы до диаметра 10-12 мм. Свыше этих диаметров шурупы, как правило, изготавливаются методом горячей штамповки. Пример тому – путевой шуруп, диаметр которого – 24 мм, а длина – 170 мм. Дальнейшим развитием технологии изготовления шурупов является технология изготовления саморезов.

ПРОИЗВОДСТВО САМОРЕЗОВ

МИНИМАЛЬНЫЙ НАБОР ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА САМОРЕЗОВ

Саморез вполне справедливо получил свое название, так как способен нарезать резьбу не только в мягких материалах типа дерева или пластика, но и в металле или бетоне. Способность самореза нарезать резьбу достигается тем, что его поверхность подвергается термической обработке (закалке). К тому же, для того что бы саморез оптимально вворачивался в скрепляемые конструкции, его окончание часто выполнено в виде сверла. Это сверло при вворачивании самореза просверливает отверстие именно того диаметра, которое требуется.

К тому же, для того что бы саморез оптимально вворачивался в скрепляемые конструкции, его окончание часто выполнено в виде сверла. Это сверло при вворачивании самореза просверливает отверстие именно того диаметра, которое требуется.

Для организации качественного, конкурентоспособного производства саморезов, как правило, требуется, пять моделей оборудования:

- Оборудование для холодной высадки саморезов. Для формирования головки и стержня самореза из заготовки.

- Оборудование для формирования пера (острия) саморезов. Для того что бы саморез оптимально вворачивался в скрепляемые конструкции.

- Резьбонакатное оборудование для саморезов. Для формирования резьбы на стержне самореза.

- Закалочная печь для саморезов. Для поверхностной закалки уже готовых саморезов для придания металлу дополнительной твердости и прочности. Закаливают саморезы до твердости не менее 55 ед.

по HRC (по Роквэллу).

по HRC (по Роквэллу). - Оборудование для цинкования (белым или желтым цинком), оксидирования или фосфатирования саморезов. Для защиты саморезов от коррозии.

- Упаковочное оборудование. Для упаковки готовой продукции в коробки или пластиковые пакеты.

Минимальный набор оборудования для изготовления саморезов включает в себя две модели оборудования:

- Оборудование для холодной высадки саморезов. Для формирования головки и стержня самореза из заготовки.

- Резьбонакатное оборудование для саморезов. Для формирования резьбы на стержне самореза.

Чтобы сделать точный расчет стоимости оборудования для организации производства саморезов пришлите нам пожалуйста подробные технические характеристики продукции которую Вы хотите производить и чертёж, а именно:

- Наименование изделия крепежа.

- Диаметр головки.

- Длина стержня.

- Производительность оборудования (шт./мин.).

- Чертёж продукции.

ПРОИЗВОДСТВО БОЛТОВ

Технологический процесс производства болтов

МИНИМАЛЬНЫЙ НАБОР ОБОРУДОВАНИЯ ДЛЯ ПРОИЗВОДСТВА БОЛТОВ

Минимальный набор оборудования для производства болтов включает в себя две модели оборудования:

- Оборудование для холодной высадки болтов. Для формирования головки и стержня болта из заготовки.

- Резьбонакатное оборудование для саморезов. Для формирования резьбы на стержне болта.

Технологический процесс изготовления крепежа и крепежных изделий контролируется от исходного сырья до упаковки готовой продукции. Таким образом, в процесс производства крепежных изделий дополнительно рекомендуется включать оборудование для термообработки, цинкования, фосфатирования, автоматического тестирования качества крепежа, разбраковки и упаковочное, фасовочное оборудование для метизов, крепежа и деталей.

Изготовление метизов, крепежа по чертежам заказчика под заказ

- Каталог Метизов

- Изготовление крепежа под заказ

Компания ГОСКРЕП изготовляет нестандартный крепеж по чертежам заказчика и согласно стандартам ГОСТ редких или выходящих за рамки типоразмеров.

В минимальные сроки произведем закладные детали, болты фундаментные и самоанкерующиеся распорные, шпильки с полной резьбой до 6 м, откидные и Т-образные болты, изделия из листового металла по чертежам ГОСТам, ТУ. Нестандартными могут быть также материал изготовления, типы покрытия изделий (термодиффузионная, цинк-ламельная, гальваническая обработка, горячее цинкование), виды работ по металлообработке (токарные, фрезерные, сварка).

Узнать больше…

Переходите по ссылке в фотогалерею, где представлены оборудование и готовая продукция под заказ. Весь крепеж продается с предоставлением сертификатов качества.

Весь крепеж продается с предоставлением сертификатов качества.

Упаковка заказа согласно техническим требованиям, либо в согласии с пожеланиями клиента.

Доставка метизов по территории России независимо от объема. Компания сотрудничает с большинством экспедиторских, транспортных и железнодорожных компаний.

Наша компания выпускает изделия, которые устойчивы к воздействию агрессивных сред, высоких температур, коррозии. Для повышения этих характеристик при производстве крепежа применяются современные методы гальванического покрытия металла.

В компании ГОСКРЕП осуществляется строгий контроль качества выпускаемой продукции, что позволяет нам изготавливать крепеж с высокой точностью исполнения. Все продукция отличается надежностью, прочностью, долговечностью и характеризуется высокими эксплуатационными параметрами.

Подробнее о всех видах производства ГОСКРЕП

. .. Скрыть

.. Скрыть

Основной ассортимент нестандартного крепежа на заказ

от 1.00 руб

за шт

Болты под заказ

Болты являются основными крепежными изделиями

для сборных конструкций. При помощи них собирают автомобили, станки, самолеты, мосты и здания. Они используются в бытовой технике и разнообразных электроприборах. Неважно, закручиваются в глухие отверстия или используются совместно с гайками, с их помощью создаются прочные и надежные соединения.

Особая конфигурация шестигранной головки

позволяет легко закручивать болты как вручную, так и при помощи гаечных ключей и шестигранных головок.

от 1.00 руб

за шт

Винты под заказ

Винты широко используются в машиностроении,

строительстве, сельском хозяйстве, промышленности и в других сферах. Для разных элементов применяются разные варианты, что позволяет добиться конкретных целей.

Детали с конической резьбой используются

при отверстиях сквозного и глухого типа. Подобные варианты не рекомендовано использовать при высоких показателях динамических нагрузок, поскольку в таком случае возможна деформация внутренней резьбы.

Болты с плоским концом также могут быть

использованы в сквозных и глухих вариантах креплени…

от 1.00 руб

за шт

Гайки под заказ

Гайка – особая разновидность резьбового

крепежа, которая представляет собой деталь, чаще всего имеющую шестигранную форму, внутри которой существует либо дюймовая, либо метрическая резьба.

Фиксация гайки происходит при помощи гаечного

ключа. Гайка всегда используется в сочетании с другим элементом резьбового крепежа, например с болтом, шпилькой, винтом, шайбой.

от 1.00 руб

за шт

Шайбы под заказ

Данный тип крепежа используется в качестве

уплотнителя соединения. Любая шайба служит прослойкой между гайкой и болтом, шпилькой, саморезом, шурупом и т.д. Она увеличивает опорную поверхность, не давая деталям проваливаться внутрь материала, деформировать его или перекоситься.

Любая шайба служит прослойкой между гайкой и болтом, шпилькой, саморезом, шурупом и т.д. Она увеличивает опорную поверхность, не давая деталям проваливаться внутрь материала, деформировать его или перекоситься.

от 1.00 руб

за шт

Шпильки под заказ

Шпилька — это вид крепежа, не имеющего головки,

проще говоря это металлический цилиндрический стержень с частично (по обоим его концам) или полностью (по всей длине) нанесённой резьбой.

Такой вид крепежа предназначен для соединения

различных деталей, частей конструкций с заранее подготовленными гладкими и резьбовыми отверстиями: это могут быть узлы машинных механизмов, закрепление перекрытий, каркасов, подвешивание коробов и т.д.

Полнорезьбовая ось очень широко применяется

именно в строительстве. Такой вид соединения позволяет не …

Рекомендуем

Болты под заказ

ГОСТ 7798, ГОСТ 7805 Болт с шестигранной головкой

1. 00 р.

00 р.

Купить

Болты под заказ

Болт футеровочный

1.00 р.

Купить

Болты под заказ

ГОСТ 24379.1-2012 Болт анкерный фундаментный

1.00 р.

Купить

Болты под заказ

ГОСТ 28778 Болт самоанкерующийся распорный БСР

1.00 р.

Купить

Гайки под заказ

ГОСТ 5915 и ГОСТ 5927 Гайки шестигранные

1.00 р.

Купить

Гайки под заказ

ГОСТ 10605 Гайки шестигранные

1. 00 р.

00 р.

Купить

Гайки под заказ

ГОСТ 10607 Гайки шестигранные низкие

1.00 р.

Купить

Гайки под заказ

ГОСТ 9064 Гайки для фланцевых соединений

1.00 р.

Купить

Шайбы под заказ

ГОСТ 9065-75 Шайба для фланцевых соединений

1.00 р.

Купить

Шайбы под заказ

ГОСТ 11371-78 Шайба плоская

1.00 р.

Купить

Шпильки под заказ

ГОСТ 9066 Шпилька для фланцевых соединений

1. 00 р.

00 р.

Купить

Шпильки под заказ

ГОСТ 22032, ГОСТ 22041 Шпилька с ввинчиваемым концом

1.00 р.

Купить

Выбор материала крепежа и классы болтов

Крепежи бывают самых разных спецификаций, но планируете ли вы использовать болт, винт, заклепку, штифт, зажим или какой-либо тип самозажимного оборудования, выбирая материал, подходящий для предполагаемое применение является важной проблемой. Например, выбор крепежа из стали, а не из алюминия, может сильно повлиять на качество и долговечность соединения, которое он образует. Аналогичным образом на эффективность материалов могут влиять многочисленные факторы, такие как условия окружающей среды, наличие коррозионно-активных элементов, требования к физической нагрузке и общая стабильность конструкции.

Типы застежек

Изображение предоставлено Shutterstock/APPOLLOMAN

Большинство промышленных крепежных изделий изготавливаются из алюминия, латуни, некоторых синтетических неметаллов, а также различных марок стали и нержавеющей стали. Кроме того, такие металлы, как титан, также ценны для строительного крепежа, хотя они имеют очень специфическое применение в узком диапазоне областей. Как правило, крепежные материалы оцениваются по их механическим свойствам, возможности обработки после изготовления, экономической эффективности и ряду других вторичных критериев. Вы также можете заказать их изготовление на заказ в соответствии с вашими потребностями.

Кроме того, такие металлы, как титан, также ценны для строительного крепежа, хотя они имеют очень специфическое применение в узком диапазоне областей. Как правило, крепежные материалы оцениваются по их механическим свойствам, возможности обработки после изготовления, экономической эффективности и ряду других вторичных критериев. Вы также можете заказать их изготовление на заказ в соответствии с вашими потребностями.

Стальные крепежи

Сталь является наиболее часто используемым материалом в производстве крепежных изделий, на ее долю приходится почти 90 процентов всех ежегодно производимых крепежных изделий. Популярность этого металла связана с его высокой степенью пластичности в сочетании с прочностью на растяжение и долговечностью. По сравнению с другим металлом сталь также относительно недорога в производстве. Он часто обрабатывается цинкованием или хромированием, но также может быть сформирован без какой-либо обработки поверхности.

Болт из углеродистой стали

класса

Углеродистая сталь

является наиболее распространенным типом стали, используемой в производстве крепежа. Марки 2, 5 и 8, как правило, являются стандартом для винтов и болтов на основе углеродистой стали, а легированная углеродистая сталь представляет собой более совершенную вариацию этих металлов. Их механическая прочность колеблется от примерно 50 тысяч фунтов на квадратный дюйм (килофунтов на квадратный дюйм) до 300 тысяч фунтов на квадратный дюйм в готовом изделии. Свойства материалов для этих марок включают:

Марки 2, 5 и 8, как правило, являются стандартом для винтов и болтов на основе углеродистой стали, а легированная углеродистая сталь представляет собой более совершенную вариацию этих металлов. Их механическая прочность колеблется от примерно 50 тысяч фунтов на квадратный дюйм (килофунтов на квадратный дюйм) до 300 тысяч фунтов на квадратный дюйм в готовом изделии. Свойства материалов для этих марок включают:

- Класс 2 : Это категория с низким содержанием углерода, которая включает в себя наименее дорогие, но и наименее прочные типы стали. Материал класса 2 хорошо поддается обработке и составляет основную часть крепежных изделий из стали.

- Класс 5 : Стали класса 5 производятся из нелегированных среднеуглеродистых групп, таких как тип 1038, и обычно подвергаются деформационному упрочнению для повышения их прочности. Это наиболее распространенный сорт, используемый в автомобильной промышленности.

- Класс 8 : Эти стали, как правило, представляют собой среднеуглеродистые сплавы, такие как марки 4037 и 4340.

Они имеют высокую степень деформационного упрочнения, что делает их прочнее и лучше подходит для механических нагрузок, таких как системы подвески транспортных средств.

Они имеют высокую степень деформационного упрочнения, что делает их прочнее и лучше подходит для механических нагрузок, таких как системы подвески транспортных средств. - Легированная сталь : Это сплав, образованный высокопрочной углеродистой сталью, который можно термически обрабатывать до 300 ksi. Легированная сталь имеет низкую коррозионную стойкость и обычно имеет дополнительное покрытие. Эти стали чрезвычайно прочны, но могут быть жесткими и хрупкими.

Крепеж из нержавеющей стали

Нержавеющая сталь

представляет собой сплав, который сочетает в себе свойства низкоуглеродистых марок с определенным процентным содержанием хрома и никеля. Входящий в его состав хром придает нержавеющей стали высокую степень коррозионной стойкости, которая не снижается при деформации или длительном использовании. Однако низкое содержание углерода не позволяет эффективно упрочнять его, что делает металл прочнее, чем большинство сталей класса 2, но слабее, чем многие закаленные сорта сортов 5 и 8. Конечная прочность большинства марок нержавеющей стали колеблется от 70 до 220 тысяч фунтов на квадратный дюйм, в зависимости от соотношения металлов в сплаве. Крепежи из нержавеющей стали также менее магнитны, чем их аналоги из стандартной стали. Двумя основными категориями крепежных материалов из нержавеющей стали являются:

Конечная прочность большинства марок нержавеющей стали колеблется от 70 до 220 тысяч фунтов на квадратный дюйм, в зависимости от соотношения металлов в сплаве. Крепежи из нержавеющей стали также менее магнитны, чем их аналоги из стандартной стали. Двумя основными категориями крепежных материалов из нержавеющей стали являются:

- Мартенситная нержавеющая сталь : Мартенситная группа включает прочные, долговечные нержавеющие стали, которые могут быть дополнительно упрочнены путем термической обработки. Они более магнитны, чем другие виды стали, но обладают меньшей коррозионной стойкостью.

- Аустенитная нержавеющая сталь : Подавляющее большинство крепежных изделий из нержавеющей стали производится из металлов аустенитной группы. Их высокое содержание хрома и никеля обеспечивает жесткую коррозионную стойкость и способность выдерживать значительные физические нагрузки без разрушения, хотя и при более высокой стоимости, чем мартенситные разновидности.

Бронзовый и латунный крепеж

Бронза, используемая в производстве крепежа, представляет собой сплав, в основном состоящий из олова и меди. Обладая высокой коррозионной стойкостью, бронза хорошо подходит для водных применений, таких как судостроение или подводное строительство.

Он такого же красноватого цвета, как медь, но относительно дорог по сравнению с другими крепежными материалами. Латунь, сплав меди и цинка, похожа на бронзу по своим антикоррозионным свойствам и электропроводности, но имеет более низкую прочность на растяжение и является относительно мягким металлом. Часть привлекательности латуни как материала для изготовления заключается в ее желтовато-золотом цвете.

Нейлоновые застежки

Нейлон — это легкий синтетический пластиковый материал, используемый для специальных крепежных изделий. Он устойчив к коррозии, обладает высокими электроизоляционными и теплоизоляционными свойствами, легко окрашивается в соответствии с эстетическими требованиями, например, при замене крепежа. Однако нейлон подвержен серьезному износу при повышенных температурах и может ослабнуть при низких температурах. Кроме того, его сравнительно низкая прочность на растяжение делает его менее эффективным для приложений с высокими требованиями к физической нагрузке.

Однако нейлон подвержен серьезному износу при повышенных температурах и может ослабнуть при низких температурах. Кроме того, его сравнительно низкая прочность на растяжение делает его менее эффективным для приложений с высокими требованиями к физической нагрузке.

Прочие болты Артикул

- Эволюция производства болтов

- Важность крепежа двигателя

- Крепеж с покрытием и покрытием

- Общая терминология по резьбе

- Эволюция крепежной промышленности США

- Установка крепежа для гипсокартона

- Закон о качестве крепежа

- Маркировка класса и механические свойства стальных крепежных изделий

- Крепеж из нержавеющей стали марки

- Скрытые петли и крепления для настила

- Типы заклепок

- Типы болтов

- Объяснение размеров винтов и гвоздей

- Удаление ржавчины с гаек и болтов

- Винт Архимеда

- и шпильки с головкой

- Типы крепежных резьб

- Операция с заклепочным пистолетом

- Что такое отверстие для втулки? Взгляд на назначение втулки

- Как установить втулки: пошаговое руководство по установке втулки

Болты с головкой

Еще от оборудования

5 типов крепежных материалов

Главная > Блог > 5 типов крепежных материалов

Крепежные изделия применяются во всех отраслях промышленности и изготавливаются из различных материалов. Многие из этих материалов различаются по классам для обозначения специальных сплавов. В этом посте описаны пять типов крепежных материалов.

Многие из этих материалов различаются по классам для обозначения специальных сплавов. В этом посте описаны пять типов крепежных материалов.

Знакомство с 5 популярными типами материалов крепежа

Материал является важным фактором при выборе крепежа для промышленного и специального применения. Крепеж получает свои свойства, такие как прочность, коррозионная стойкость, хрупкость и гальваническая коррозия от материала конструкции. Вот пять популярных типов материалов, используемых для изготовления крепежа.

Сталь : Это самый популярный крепежный материал. Стальные крепежные детали доступны с обработкой поверхности или без нее. Стальные болты обычно доступны в следующих марках:

- Марка 2 : Это стандартная марка стали для скобяных изделий. Болты класса 2 могут иметь маркировку производителя.

- Класс 5 : также известен как класс F и используется в автомобильной промышленности.

Болты из стали класса 5 имеют радиальную футеровку головок.

Болты из стали класса 5 имеют радиальную футеровку головок. - Легированная сталь : Болты из легированной стали проходят термообработку для придания дополнительной прочности. Они отличаются своим серо-черным покрытием.

- Класс 8 : Эти болты тверже, чем класс 5, и используются в сложных условиях, таких как автомобильная подвеска и среда с высокими нагрузками.

Нержавеющая сталь : Нержавеющая сталь представляет собой сплав, содержащий хром и низкоуглеродистую сталь. Крепеж из нержавеющей стали обеспечивает высокую коррозионную стойкость. Крепеж из этого металла не потеряет своей прочности, даже если его надрезать или поцарапать во время установки. Марки нержавеющей стали со специальным химическим составом используются для определенных видов крепежа. Оценки следующие:

- 18-8 Нержавеющая сталь : Это особый вид нержавеющей стали, содержащий 8% никеля и 18% хрома.

Нержавеющая сталь 18-8 используется для изготовления метизов промышленного назначения, а также морского крепежа.

Нержавеющая сталь 18-8 используется для изготовления метизов промышленного назначения, а также морского крепежа. - Нержавеющая сталь 316 : Это устойчивая к коррозии марка нержавеющей стали, идеально подходящая для медицинских, морских и морских применений.

- Нержавеющая сталь 410 : Это менее коррозионная магнитная нержавеющая сталь, более твердая, чем разновидность 18-8.

Алюминий : Этот материал мягкий, легкий и устойчивый к коррозии. Алюминиевые крепежные детали сохраняют свою коррозионную стойкость, даже если они поцарапаны или надрезаны во время установки или регулярного использования. Различные крепежные детали изготавливаются из специальных алюминиевых составов, в которые в процессе добавляются такие элементы, как железо, магний, кремний, цинк и другие.

Латунь : Это сплав цинка и меди. Он электропроводящий, а также антикоррозионный. Индивидуальные латунные крепежные детали хорошо подходят для пластин и используются во многих областях, подверженных воздействию жидкости.

Индивидуальные латунные крепежные детали хорошо подходят для пластин и используются во многих областях, подверженных воздействию жидкости.

Если вы не уверены в типе крепежного материала для вашего промышленного применения, нажмите здесь, и Запчасти для винтовых машин Norwood помогут с инженерной консультацией.

Контроль качества

Мы знаем, что о нас следует судить по тому, насколько быстро, точно и с минимальными затратами мы удовлетворяем потребности наших клиентов. Наша собственная команда обеспечения качества начинает процесс с момента получения заказа. Они поддерживают тесную связь с клиентами, чтобы гарантировать, что цель клиента ясно понята и полностью достигнута.

Сертификаты

Практические примеры

Увеличение прибыли компании Hy-Production за счет аутсорсинга контрактной обработки

Компания Hy-Production Inc. услуги по сборке, Hy-Production Inc. теперь выступает в качестве контракта

теперь выступает в качестве контракта

Hy-Production Увеличение прибыли за счет аутсорсинга контрактной обработки

Hy-Production Inc. Изготовление винтовых деталей на аутсорсинге и увеличение прибыли О компании Hy-Production Компания Hy-Production Inc., основанная в 1966 году и специализирующаяся на производстве гидравлических клапанов и предоставлении услуг по сборке узлов, в настоящее время работает по контракту

Отзывы клиентов

Персонал очень полезен для тонкой настройки идей. Качество изготовления безупречно. Я остался очень доволен их услугами!

-N

Персонал очень любезен с идеями тонкой настройки. Качество изготовления безупречно. Я остался очень доволен их услугами!

-N

Подпишитесь на нас

© 2018 Norwood Screw Machine Parts. Все права защищены.

Информационный бюллетень

Свяжитесь с нами

Детали винтовых станков Norwood

200 East 2nd Street, Mineola, NY 11501

Тел. : 1-800-437-6644, 1-516-481-6644

: 1-800-437-6644, 1-516-481-6644

Факс: 1-800-835-6644, 1-516-9814810

Эл. нужно использовать один. Материал, из которого изготовлена застежка, не менее важен, чем ее размер. Крепежи могут быть изготовлены из самых разных материалов и дополнительно улучшены за счет ряда покрытий, гальванопокрытий и финишной обработки. Независимо от того, какой тип крепежа вам нужен — винт, штифт, заклепка, болт, хомут и т. д. — выбор надлежащего материала для предполагаемого применения имеет решающее значение как для производительности, так и для надежности.

Чтобы правильно выбрать материал для крепления, необходимо учитывать множество факторов. Есть четыре основных критерия, которые необходимо оценить, чтобы выбрать правильный крепежный материал. К ним относятся:

- Нагрузка или напряжение

- Прочность

- Прочность

- Температура

Нагрузка или напряжение

предел текучести и предел прочности при растяжении конкретного материала.

- Пробная нагрузка или напряжение измеряется в фунтах на квадратный дюйм и относится к минимально допустимой нагрузке, которую может выдержать крепеж. Что касается крепежа, чистая сталь и низкоуглеродистая сталь имеют самую низкую допустимую пробную нагрузку.

- Предел текучести относится к нагрузке, при которой крепеж будет необратимо деформироваться.

- Прочность на растяжение (или предел прочности) относится к нагрузке, которая может сломать крепеж.

Прочность

Свойства прочности сильно различаются в зависимости от типа материала, используемого для изготовления крепежа, а также от конечной длины стержня крепежа, а также некоторых других соображений.

Typical metal strengths at room temperature:

| Material | Ultimate/Tensile (ksi) | Yield Strength (ksi) |

| Inconel 718 | 210 | 175 |

| Monel K500 | 160 | 110 |

| Moly | 158 | 130 |

| Titanium Grade 5 | 148 | 138 |

| Inconel 625 | 144 | 84 |

Tungsten (99. 5%) 5%) | 142 | 109 |

| Super Duplex 2507 | 125 | 82 |

| Duplex 2205 | 110 | 80 |

| Tungsten Alloy | 94-100 | 75 |

| Molybdeum | 94 | 90 |

| Inconel 600 | 93 | 37 |

| Zirconium 705 | 89 | 73 |

| Aluminum 7075-T6 | 83 | 73 |

| Monel 400 | 83 | 32 |

| Titanium Grade 2 | 70 | 50 |

| Nickel 200 | 60-85 | 15-45 |

| Zirconium 702 | 68 | 47 |

Typical polymer strengths at room temperature:

| Material | Ultimate/Tensile (psi) | Yield Strength (psi) |

| PEEK (extreme) | 47900 | 51000 |

| PEEK (glass fiber) | 22800 | 26000 |

| PEEK (unfilled) | 16000 | 13600 |

| Vespel | 12500 | – |

| Torlon PAI | 22000 | – |

| PVDF | 5000-8000 | 6500-8000 |

| PTFE | 3900 | 1450 |

| PFA | 3600 | 2000 |

Typical ceramic strengths at room temperature:

| Material | Ultimate/Tensile (ksi) | Yield Strength (ksi) |

| Zirconia | 75 | – |

| Alumina | 30 | – |

Прочность

Коррозия изнашивает металл из-за взаимодействия материала с химическими веществами в окружающей среде. Наиболее распространенным типом коррозии является окисление, которое возникает, когда металл вступает в реакцию с кислородом и ржавеет. Как правило, для борьбы с коррозией на крепеж необходимо нанести защитное покрытие, такое как хром или цинк. В противном случае, если применимо, застежка может быть изготовлена из материала, не подверженного коррозии, такого как цветные металлы или пластмассовые сплавы.

Наиболее распространенным типом коррозии является окисление, которое возникает, когда металл вступает в реакцию с кислородом и ржавеет. Как правило, для борьбы с коррозией на крепеж необходимо нанести защитное покрытие, такое как хром или цинк. В противном случае, если применимо, застежка может быть изготовлена из материала, не подверженного коррозии, такого как цветные металлы или пластмассовые сплавы.

Температуры

Необходимо учитывать средние температуры, при которых крепеж должен работать, чтобы быть уверенным, что материал выдержит их. Очевидно, что пластмассам и цветным сплавам не место в средах с экстремально высокими температурами. Другие могут стать хрупкими на сильном холоде и потерять свою пластичность.

Какие материалы чаще всего используются для изготовления крепежных изделий?

Вот краткий список:

- Металлы , такие как: алюминий, латунь, сталь, титан, магний, молибден, монель, инконель и многие другие.

- Полимеры , такие как: нейлон, PEEK, PFA, PTFE, PVDF, Torlon, Vespel

- Керамика , такие как: глинозем, диоксид циркония и другие.

Какой материал лучше выбрать?

Крепежные материалы обычно выбираются на основе их механических свойств, возможности обработки после изготовления, экономической эффективности и ряда других соображений. Тем не менее, какой материал лучше всего подходит для вашего приложения, действительно зависит от того, что вам нужно для соединения и где. В критических приложениях, которые будут подвергаться воздействию экстремальных температур или агрессивных сред, лучше всего выбрать прочный материал, способный выдерживать температуры и обладающий хорошей коррозионной стойкостью.

Алюминий

Алюминий — очень популярный и доступный материал, который обеспечивает производителям большую гибкость. Само по себе это отличный выбор для легких, менее прочных приложений, в которых требуется, чтобы материал обладал хорошей коррозионной стойкостью. В сочетании с другими металлическими сплавами алюминий может иметь прочность стали, но с меньшим весом.

В сочетании с другими металлическими сплавами алюминий может иметь прочность стали, но с меньшим весом.

Латунь и бронза

Латунь, сплав меди и цинка, является наиболее распространенным сплавом на основе меди, используемым для изготовления крепежных изделий. Он обеспечивает приличную стойкость к коррозии, относительно недорог и обладает хорошими свойствами электропроводности. Бронза, сплав олова и меди, обладает очень высокой коррозионной стойкостью. Оба они имеют привлекательный красновато-желтый цвет.

Сталь

Сталь является популярным крепежным металлом и бывает самых разных форм и прочностей, таких как легированная сталь, углеродистая сталь, нержавеющая сталь и многие другие. Свойства коррозионной стойкости и механическая прочность стали делают этот материал невероятно востребованным для крепежа. Механическая прочность варьируется от приблизительно 50ksi (килофунтов на квадратный дюйм) до 300ksi.

Титан

Титан является одним из лучших материалов для изготовления крепежа, особенно для ударопрочных материалов. Он обеспечивает малый вес, высокий уровень прочности, а также невероятную устойчивость как к коррозии, так и к износу.

Он обеспечивает малый вес, высокий уровень прочности, а также невероятную устойчивость как к коррозии, так и к износу.

Полимеры

Специализированные полимеры обладают уникальными свойствами для специальных применений. Их температурный предел обычно колеблется от 100 ° C до чуть менее 600 ° C. Они также обеспечивают хорошую коррозионную стойкость и обладают приличной прочностью на растяжение.

Керамика

Немногие материалы могут противостоять нагреву, давлению и коррозии лучше, чем керамика. Однако они обычно не очень сильны; немного перекрутить их и они разобьются. Это усложняет их первоначальную установку, что отталкивает от них большинство людей.

Here is a quick reference table of the most commonly used fastener materials and their most notable properties:

| Aluminum | Brass or Bronze | Titanium | Nylon |

| -Легкий -Мягкий -Коррозионностойкий | -Относительно мягкий -Коррозионностойкий -Электропроводящий -Эстетически приятный | -Высокая прочность -Чрезвычайно коррозионностойкий -Идеально подходит для высокотемпературных сред. среды среды | -One of the most commonly used plastics -Exceptional strength -Excellent wear resistance |

| Steel – Alloys | Steel – Carbon | Steel – Stainless | Ceramics |

| — Высокая прочность — Низкая коррозионная стойкость — Часто хрупкие или жесткие — Часто требуется дополнительное покрытие | — Классы 2, 5 и 8 являются стандартными для болтов и винтов | — Превосходная прочность — Высокая коррозионная стойкость | — Хорошая прочность — Исключительная коррозионная стойкость — Выдерживают экстремально высокие температуры — Непроводящие — Немагнитные — Легкие — Многоразовые |

Даже самый маленький компонент может снизить эффективность продукта или вызывают серьезные проблемы, которые, в свою очередь, могут определить успех или неудачу производителя. Сотрудничая с такими экспертами, как мы, в области проектирования и снабжения, производители не только решают потенциальные проблемы до их возникновения, но и повышают безопасность, качество, скорость выхода на рынок и прибыльность.

Чем может помочь UC Components, Inc.?

Несмотря на то, что подходящие материалы, покрытие, гальванопокрытие или отделочная обработка для вашего крепежа лучше всего определяются вашим инженером-технологом, мы всегда готовы помочь вам. UC Components, Inc. является мировым лидером в области высоковакуумного оборудования с 1974 года.

Крепеж, шайбы, гайки и уплотнительные кольца UC Components, Inc. RediVac® предназначены для использования в широком спектре высоковакуумных приложений. и чистые критические среды. Мы предлагаем широкий выбор специализированных вентиляционных конструкций, полную разработку продукции по индивидуальному заказу, различные виды отделки, а также очистку и упаковку чистых помещений класса 100/ISO класса 5.

Свяжитесь с UC Components, Inc., чтобы узнать больше или запросить расценки сегодня.

Уплотнительные кольца

Что такое фторэластомер/FKM/FPM/Viton® и для чего он используется?

Фторэластомер, FKM, FPM и Viton® — это разные названия одного и того же семейства синтетических каучуков. Имен у этого материала даже больше, чем

Имен у этого материала даже больше, чем

admin

7 сентября 2022 г.

Крепеж

Можете ли вы позволить себе плохой выбор крепежа или уплотнительного кольца?

Дефектный крепеж или уплотнительное кольцо могут снизить эффективность вашего продукта, поставить под угрозу весь ваш проект или вызвать ряд серьезных проблем, которые могут

admin

11 августа 2022 г.

Что такое крепежный материал? | Нержавеющая сталь крепежного материала | Сталь материала крепежа

Важный момент

Что такое материал крепежа?

При выборе идеального типа и материала для крепежных изделий необходимо учитывать большое количество факторов. Например, выбранный материал, как правило, должен быть надежным, экономичным и сохранять долговечность в окружающей среде.

Часто это означает коррозионную стойкость материала крепежа. Коррозионная стойкость конкретного крепежа также будет зависеть от используемых материалов, поскольку неровный металл, соприкасающийся друг с другом, может вызвать гальваническую коррозию. Наиболее распространенными материалами для механических крепежных деталей, таких как болты и винты, являются сталь.

Наиболее распространенными материалами для механических крепежных деталей, таких как болты и винты, являются сталь.

Доступны различные сорта стали, в зависимости от требуемой прочности. Если вас беспокоит ржавчина или ржавчина, можно использовать нержавеющую сталь, латунь или титан. Поверхностные покрытия, такие как блестящее цинкование, также часто используются для предотвращения коррозии.

Не все застежки сделаны одинаково, и проект, который у вас есть, определит не только размер, тип и длину идеальной застежки, но и материал, из которого ваша застежка должна быть изготовлена, чтобы получить наилучшие результаты.

Также прочтите: что такое болт и его типы? | Части болта | Типы болтов | Типы орехов | Типы шайб

Нержавеющая сталь материала крепежа:

Нержавеющая сталь в основном используется для длительного использования из-за ее стойкости к коррозии и долговечности. Царапины или удары по металлу не вызовут коррозии поверхности, поскольку коррозионная стойкость присутствует внутри самого металла.

Нержавеющая сталь является мягким металлом из-за низкого содержания углерода, поэтому большинство болтов из нержавеющей стали изготавливаются методом холодной штамповки и не подвергаются термической обработке или закалке. Болты из нержавеющей стали имеют тенденцию быть слегка магнитными из-за холодной штамповки и нарезания резьбы; некоторые застежки будут более магнитными, чем другие, в зависимости от размера и скорости процесса холодной штамповки.

Крепежи из нержавеющей стали обычно имеют чистый серебристый цвет, что делает их широко используемыми в отделочных и декоративных целях. Нержавеющие стали никогда не должны использоваться с алюминием, так как может возникнуть гальваническая коррозия. Нержавеющая сталь не ржавеет из-за царапин, что делает тонкий слой хрома невидимым защитным слоем.

Этот тонкий слой восстанавливается в присутствии кислорода. Примечание: Если вы не находитесь в среде, богатой кислородом, восстановление или восстановление материала не займет много времени. Это оставит его открытым для возможной коррозии. Нержавеющую сталь можно разделить на три типа: аустенитную, мартенситную и ферритную.

Это оставит его открытым для возможной коррозии. Нержавеющую сталь можно разделить на три типа: аустенитную, мартенситную и ферритную.

Читайте также: Что такое гидравлическая тормозная система? | Строительство гидравлической тормозной системы | Детали гидравлической тормозной системы

№1. Аустенитная нержавеющая сталь

Аустенитная нержавеющая сталь имеет самую высокую степень коррозионной стойкости из трех типов. Этот тип нержавеющей стали включает следующие сорта: 302, 303, 304, 304l, 316, 32, 347 и 348. Они также имеют предел прочности при растяжении от 80 000 до 150 000 фунтов на квадратный дюйм. (от 15% до 20% хрома, от 5% до 19% никеля)

#2. Мартенситная нержавеющая сталь

Мартенситная нержавеющая сталь считается магнитной сталью. Он может подвергаться термообработке для повышения твердости и не рекомендуется для сварки. Эти типы нержавеющей стали включают 410, 416, 420 и 431. Они имеют предел прочности на разрыв от 180 000 до 250 000 фунтов на квадратный дюйм. (от 12% до 18% хрома)

(от 12% до 18% хрома)

#3. Ферритная нержавеющая сталь

Прочность на растяжение ферритных нержавеющих сталей составляет 65 000–87 000 фунтов на квадратный дюйм. Хотя он по-прежнему устойчив к коррозии, его не рекомендуется использовать в местах, где вероятна коррозия. Этот материал нельзя подвергать термообработке. Из-за процесса формования он является магнитным и не подходит для сварки. Ферритные сорта нержавеющей стали включают 430 и 430f. (от 15% до 18% хрома)

Нержавеющая сталь 18-8:-

Это наиболее распространенное обозначение нержавеющей стали для оборудования. Для получения информации о свойствах материалов из нержавеющей стали 18-8 см. нашу Таблицу идентификации и свойств материалов. 18-8 относится к любой нержавеющей стали, состоящей примерно из 18% хрома и 8% никеля.

Нержавеющая сталь 316:-

Дороже, чем 18-8. Высококоррозионностойкая марка нержавеющей стали. Идеально подходит для работы в соленой воде и среде с хлором.

Нержавеющая сталь 410:-

Сплав из нержавеющей стали тверже, чем нержавеющая сталь 18-8, но не устойчив к коррозии.

Также прочтите: Что такое пружина в механике? | Типы пружин в механике | Весенние материалы | Применение пружины в механике

Сталь материала крепежа:

Сталь является наиболее распространенным крепежным материалом. Также доступны крепежные детали из простой стали с различной обработкой поверхности, такой как цинкование, гальванизация и хромирование. Стальные крепежи обычно доступны в 4 классах: класс 2, класс 5, класс 8 и легированная сталь. Существует несколько других сортов, но они часто используются недостаточно. Марки 2, 5 и 8 обычно покрываются слегка голубоватым или желтым цинковым покрытием или оцинковываются для защиты от коррозии.

№1. Определение марки болта

Обратите внимание, что в дополнение к маркировке класса многие болты также имеют маркировку производителя. Болты обычно маркируются на головке в зависимости от того, какой класс болта они показывают. См. нашу Таблицу идентификации и свойств материалов для получения списка наиболее распространенных маркировок.

- Сорт 2:- Сорт 2 — стандартная сталь для метизов. Это самый распространенный сорт стального крепежа и самый дешевый. Болт класса 2 не имеет маркировки головки, за исключением возможной маркировки производителя.

- Класс 5 / Класс F:- Класс F приблизительно эквивалентен Классу 5. Гайки Класса F используются с болтами Класса 5. Болты класса 5 закалены для повышения прочности и являются наиболее распространенными болтами, используемыми в автомобильной промышленности. Болты класса 5 имеют на головке три равномерные радиальные линии.

- Класс 8 / Класс G:- Класс G приблизительно эквивалентен Классу 8. Используются гайки Класса G с классом 8. Болты класса 8 более жесткие, чем болты класса 5. Таким образом, они прочны и используются в требовательных приложениях, таких как автомобильные подвески. Болты класса 8 имеют шесть радиальных линий, расположенных равномерно по головке.

Читайте также: Что такое морской котел? | Принцип морского котла | Типы морских котлов

#2. Легированная сталь

Легированная сталь является наиболее распространенным материалом, изготавливаемым для изготовления крепежных изделий. Крепеж из легированной стали часто обрабатывается, покрывается или покрывается цинком для защиты от коррозии. Легированная сталь используется для процесса горячего цинкования, который обрабатывается в ванне с расплавленным цинком, что создает прочное покрытие из сплава. Легированные стали чаще всего бывают марок A, C, 2, 5 и 8. Крепеж из необработанной легированной стали имеет черный цвет.

Читайте также: Что такое Scotch Marine Boiler? | Типы котлов Scotch Marine | Детали котла Scotch Marine | Работа Scotch Marine Boiler

#3. Кремниевая бронза