Медь м1 и м3 различия в свойствах: Классификация меди

Содержание

Лист медный М1, М3 оптом, прайс листы, цены в Москве на лист медный 0.5, 1, 1.5 мм по ГОСТ 1173 2006

В чем отличие терминов «Лист медный» и «Плита медная»

Отличие в толщине проката. Листом принято считать плоский прокат толщиной от 0,2 до 25 мм, если толщина больше 25 мм, то такой прокат называют плитой. Причем, лист толщиной от 0,2 до 12 мм изготавливается методом холодной прокатки, а от 3 до 25 мм – горячей.

Поясните, пожалуйста, что значит мягкий, полумягкий и твердый медный лист

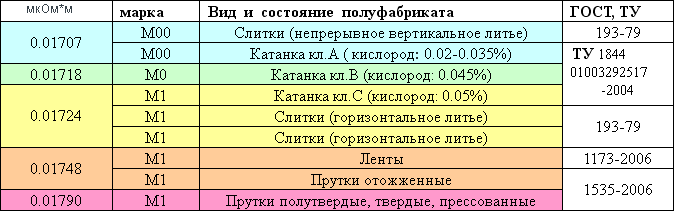

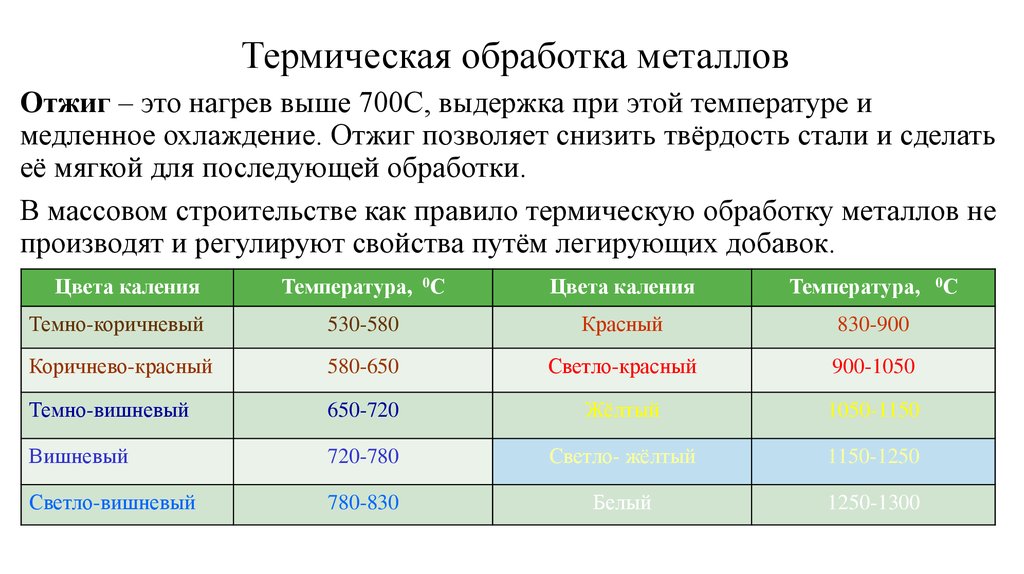

Лист медный ГОСТ 1173-2006 поставляется в горячекатаном, холоднокатаном и отожженном состоянии. После холодной прокатки тонкий медный лист имеет наклепанное состояние с максимальной плотностью дефектов кристаллической структуры, а, следовательно, с максимальной твердостью, прочностью и относительно низкой пластичностью. Рекристаллизационный отжиг снимает наклеп полностью или частично, соответствующим образом влияя на свойства.

В горячекатаном состоянии медь находится в рекристаллизованном состоянии, близком к отожженному. В зависимости от степени упрочнения (разупрочнения) холоднокатаный медный лист делится на мягкий, полутвердый и твердый. Временное сопротивление разрыву в мягком состоянии – 200-260 Н/мм2, полутвердом – 240-310 Н/мм2, твердом – не менее 290 Н/мм2. Относительное удлинение соответственно равно 42, 15 и 6%.

В зависимости от степени упрочнения (разупрочнения) холоднокатаный медный лист делится на мягкий, полутвердый и твердый. Временное сопротивление разрыву в мягком состоянии – 200-260 Н/мм2, полутвердом – 240-310 Н/мм2, твердом – не менее 290 Н/мм2. Относительное удлинение соответственно равно 42, 15 и 6%.

Состояние листа обозначается в маркировке буквами М, П и Т соответственно.

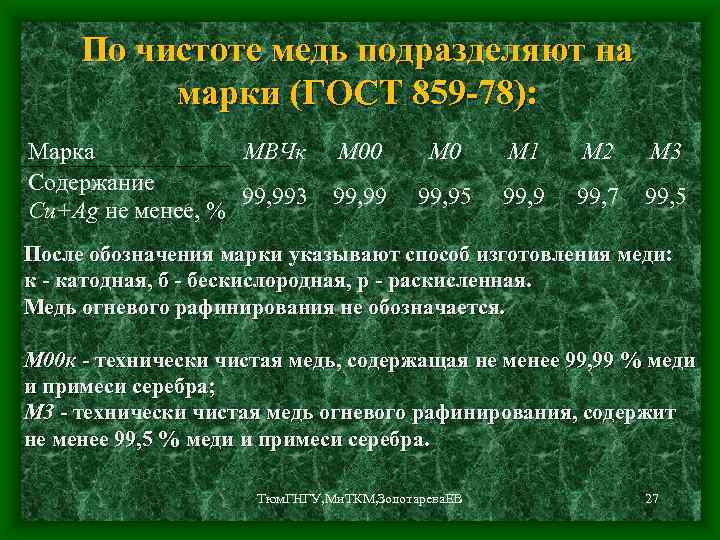

Подскажите, что значит марка меди М0, М1, М2 и М3

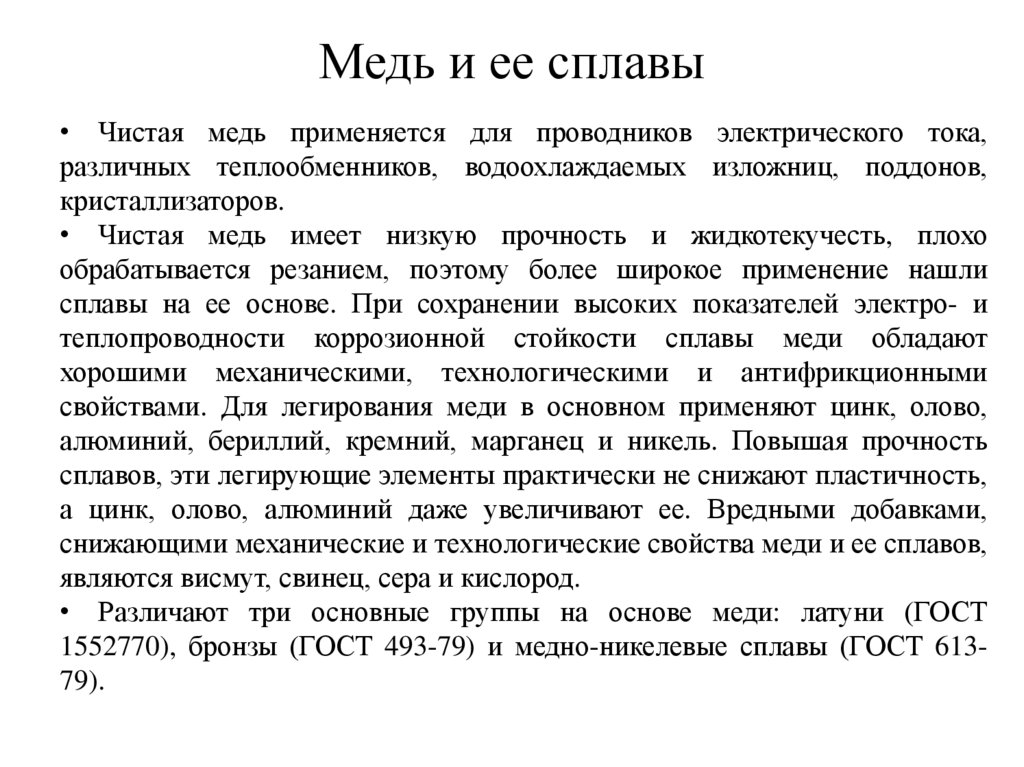

В общем случае, цифра после буквы «М» указывает на степень чистоты меди от примесей. Примеси (металлы и неметаллы, попадающие в медь с шихтой или другим способом) устраняются в процессе огневого или электролитического рафинирования черновой меди. Их количество может меняться при последующих переплавах. Максимальная загрязненность меди наблюдается в результате переплава отходов и лома меди.

Итак, для деформированной меди, полученной переплавом катодной меди приняты следующие обозначения: лист медный М0 – не более 0,07% примесей, лист М1, лист М2 и лист медный М3 — соответственно 0,1; 0,3 и 0,5%.

Для позиции «медный лист» прайс обязательно должен содержать сведения о марке меди. Чем чище медь, тем выше ее свойства (в первую очередь – физические) и стоимость.

Помогите расшифровать маркировку Лист ДПРПТ 2,0х300х2000 М3 ГОСТ 1173-2006

Лист с указанной Вами маркировкой относится к холоднокатаным (Д), с прямоугольным сечением (ПР), повышенной точностью по толщине и ширине (П), нагартованный, твердый (Т), размером 2,0х300х2000 мм из меди марки М3.

Какие требования к сортаменту предъявляются для горячекатаных медных листов

Купить медный лист в Москве можно с различным структурным состоянием. Следует знать, что тонкие листы (до 12 мм) производятся методом холодной прокатки, от 3 до 25 мм – горячекатаные. Есть различия в требованиях к сортаменту по ГОСТ 1173-2006.

Номинальные (без учета точности прокатки) размеры горячекатаных листов: толщина – 3,0…25,0 мм, ширина – 100…3000 мм, длина – 1000…6000 мм.

Требования к точности прокатки для горячекатаных медных листов:

- По толщине допускаются только минусовые отклонения от -0,4 до -2,0 мм при увеличении толщины от 3,0 до 25 мм и ширины от 100 до 3000 мм. По согласованию допускаются симметричные отклонения в указанных границах.

- По ширине – только минусовые отклонения (до -10 мм для листов шириной до 600 мм и -20 мм для более широких листов).

- По длине допускаются минусовые отклонения до -30 мм.

Как правильно должны быть упакован медный лист

Способ упаковки зависит от толщины листа. Если листы тоньше 2,0 мм, то их упаковывают в деревянные ящики, допускается также упаковка в бумагу с двусторонней деревянной «обложкой».

Более толстые холоднокатаные и горячекатаные листы упаковывают в пачки с односторонней защитой деревянным щитом. Концы длинных листов обжимаются для получения плотной кромки.

Допускается упаковывать листы другим методом, обеспечивая при этом их сохранность.

Характеристики основных физико-механических и физико-химических свойств, температуры литья и горячей обработки меди

Атомное строение меди

Медь в Периодической системе имееет атомный номер 29 является первым элементом 1B группы или первым элементом одиннадцатой группы. Электроннная конфигурация свободного атома в нормальном состоянии (OK) ls22s22p63s23p63d104s1.

Медь изоморфна и кристаллизуется с образованием гранецентрированной кубической решетки типа A1. Период решетки меди при 18°С равен 0,36074нм; с повышением температуры он возрастает.

Элементы, находящиеся в твердом растворе, изменяют период решетки меди. Чем больше разница в размерах атомов меди и растворенного элемента, тем больше эти изменения.

| T, °K | 0 | 291 | 573 | 773 | 944 | 1044 | 1144 |

| Период решетки, нм | 0,35957 | 0,36074 | 0,36260 | 0,36308 | 0,36526 | 0,36603 | 0,36683 |

Атомный радиус по Гольдшмидту для координационного числа 12 составляет 0,12773нм, межатомное расстояние 0,25546нм.

Большинство физических свойств зависит от чистоты и состояния меди.

Атомный номер | 29 |

Относительная атомная масса | 63,54 |

Решетка | Кубическая гранецентрированная ( α = 3,6080 Å) |

Плотность г/см2 | 8,94 |

| Температура плавления, °С | 1083 |

Скрытая теплота плавления, кал/г | 50,6 |

Температура кипения, °С | 2595 |

Скрытая теплота испарения, кал/г | 1290 |

Теплопроводность, кал / (см·с·°С), при: | 0,941 |

100° С | 0,900 |

700°С | 0,840 |

Удельная теплоемкость, кал/(г·°С), при: | 0,092 |

600° С | 0,103 |

1000° С | 0,112 |

Коэффициент линейного расширения α · 10-6, 1/° С, при: | 16,7 |

25—300° С | 17,7 |

0 — 600° С | 18,6 |

0—900° С | 19,3 |

Отражательная способность, %, при λ= 5500 Å | 61 |

Излучательная способность, % (λ = 6650 Å), при: | 9,6 |

1080° С | 11,7 |

1100° С | 15,0 |

Удельное электросопротивление, Ом·мм2/м, при: 20° С | 0,0178 |

500° С | 0,053 |

Электропроводность, м/(Om·мм2) при 20°С | 57 |

Температурный коэффициент электросопротивления,1/°С, | 3,93·10-3 |

Мощность излучаемой энергии, Вт/см2, при: | 0,05 |

227°С | 0,11 |

1227°С | 4,26 |

Работа выхода, э·В | 4,46 |

Сжатие объема при затвердевании, % | 4,05-4,2 |

Вязкость при 1145° С, г/(см·с) | 0,0341 |

Поверхностное натяжение, дин/см | 1178 |

Нормальный потенциал по отношению к водородному электроду, В | +0,34 |

Предел прочности, кгс/мм2: | 20-25 |

твердой меди | 40-49 |

Относительное удлинение, %: | 60 |

твердой меди | 6 |

Твердость по Бринелю, кгс/мм2: | 45 |

твердой меди | 110 |

Предел текучести, кгс/мм2: | |

мягкой меди | 9-15 |

твердой меди | 30-45 |

Ударная вязкость, кгс·м/см2 | 10-18 |

Сопротивление сжатию, кгс/мм2 | 55-65 |

Предел прочности на срез, кгс/мм2: | 15 |

твердой меди | 21 |

Предел ползучести кгс/мм2, при: | 7 |

200° С | 5 |

400° С | 1,4 |

Модуль сдвига, кгс/мм2 | 4240 |

Модуль упругости, кгс/мм2: | 11700—12600 |

твердой меди | 12200—13500 |

Температура рекристаллизации,° С | 180-300 |

Температура горячей деформации ° С | 1050—750 |

Температура литья ° С | 1150 — 1250 |

Линейная усадка, % | 2,1 |

Травитель после отжига на воздухе | 10%-ная серная кислота |

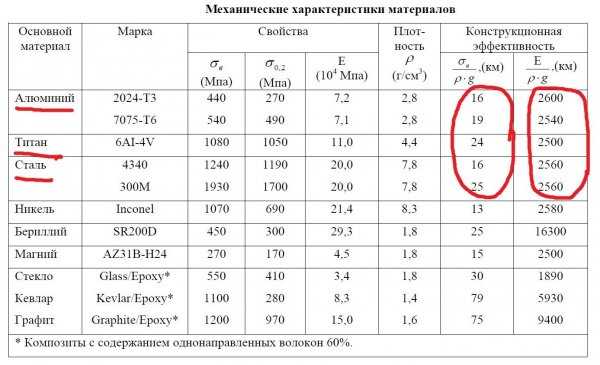

Характеристики упругости

Упругие свойства меди характеризуется модулем нормальной упругости Е (модуль Юнга), сдвига G и объемного сжатия Есж, а также величиной отношения поперечной и продольной упругой деформации, т. е. коэффициентом Пуассона μ. Эти характеристики упругих свойств связаны между собой. Для большинства металлов абсолютное значение коэффициента Пуассона мало отличается от 1/3. Для меди оно составляет :

е. коэффициентом Пуассона μ. Эти характеристики упругих свойств связаны между собой. Для большинства металлов абсолютное значение коэффициента Пуассона мало отличается от 1/3. Для меди оно составляет :

μ = 0,33 Есж = E G ≅ 3/8E

Статистически усредненные значения характеристик упругости меди при 20°С по данным многочисленных исследований представлены с указанием стандартных отклонений:

Е= 123,5 ± 0,7 ГПа

Есж = 140,2 ± 3,9 ГПа

G = 45,4 ± 1,2 ГПа;

μ = 0,33 ± 0,09

Константы упругости монокристаллов меди зависят от кристаллографических направлений. У поликристаллов квазиизотропной меди вследствие произвольной ориентации зерен эти константы усредняются.

| Состояние | Направление кристаллической решетки | Е, ГПа | G, ГПа | Есж, ГПа | м |

| <111> | 159 | 33,8 | — | — | |

| Монокристаллическое | <100> | 77,5 | 61,0 | — | — |

| <110> | 126 | 38,0 | — | — | |

| Поликристаллическое | — | 115—125 | 42—46 | 139 | 0,32—0,34 |

Значения модулей Е и G в интервале температур 300—1300°К уменьшаются по линейному закону. Лишь в области низких температур наблюдается отклонение от равномерного изменения модулей.

Лишь в области низких температур наблюдается отклонение от равномерного изменения модулей.

| Т. к | 4,2 | 100 | 200 | 300 | 500 | 700 | 900 | 1100 | 1300 |

| Е, ГПа | 141 | 139 | 134 | 128 | 115 | 103 | 89,7 | 76,8 | 63,7 |

| G, ГПа | 50 | 49,5 | 47,3 | 44,7 | 37,8 | 31,0 | 24,1 | 18,5 | 11,5 |

Плотность

В качестве международного стандарта (IACS) плотность меди равна 8890кг/м3, при температуре 20°С.

Плотность меди различных марок при температуре 20°С имеет небольшие различия:

| Марка | Плотность, кг/м3 |

| Медь бескислородная М00б | 8963 ± 3 |

| Медь бескислородная М00б | 8950 |

| Медь, раскисленная фосфором М2р (0,04%Р) | 8930 |

.

Литая медь имеет плотность 8920кг/м3. Холодная деформация отожженной меди уменьшает ее плотность вследствие увеличения концентрации вакансий, дислоцированных атомов, дислокаций и других дефектов тонкой структуры. Возврат и рекристаллизация при нагреве наклепанного металла повышают плотность меди до исходного значения.

При нагреве плотность меди уменьшается вследствие расширения решетки, при плавлении она снижается на 5%.

| T, °C | 20 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 | 1300 | 1400 |

| Плотность, кг/м3 | 8890 | 8680 | 8610 | 8550 | 8470 | 8400 | 7960 | 7860 | 7770 | 7700 |

Сравнение элементов периодической таблицы | Сравните кислород и медь

Сравните кислород и медь

Сравните кислород и медь на основе их свойств, атрибутов и фактов из периодической таблицы. Сравните элементы по более чем 90 свойствам. Все элементы подобных категорий обнаруживают много сходств и различий в своих химических, атомных, физических свойствах и использовании. Эти сходства и различия следует знать, изучая элементы таблицы Менделеева. Вы можете изучить подробное сравнение между кислородом и медью с самой надежной информацией об их свойствах, атрибутах, фактах, использовании и т. д. Вы можете сравнить O и медь по более чем 90 такие свойства, как электроотрицательность, степень окисления, атомные оболочки, орбитальная структура, электросродство, физические состояния, электрическая проводимость и многое другое.

Сравните элементы по более чем 90 свойствам. Все элементы подобных категорий обнаруживают много сходств и различий в своих химических, атомных, физических свойствах и использовании. Эти сходства и различия следует знать, изучая элементы таблицы Менделеева. Вы можете изучить подробное сравнение между кислородом и медью с самой надежной информацией об их свойствах, атрибутах, фактах, использовании и т. д. Вы можете сравнить O и медь по более чем 90 такие свойства, как электроотрицательность, степень окисления, атомные оболочки, орбитальная структура, электросродство, физические состояния, электрическая проводимость и многое другое.

8 O Oxygen

Swap Copper vs Oxygen

Periodic Table Element Comparison

29 Cu Copper

Facts

| Name | Oxygen | Copper |

| Atomic Number | 8 | 29 |

| Атомный символ | O | Cu |

| Atomic Weight | 15. 9994 9994 | 63.546 |

| Phase at STP | Gas | Solid |

| Color | Colorless | Copper |

| Metallic Classification | Другой неметалл | Переходный металл |

| Группа Периодической таблицы | группа 16 | группа 11 |

| Название группы | oxygen family | copper family |

| Period in Periodic Table | period 2 | period 4 |

| Block in Periodic Table | p -block | d -block |

| Electronic Configuration | [He] 2s2 2p4 | [Ar] 3d10 4s1 |

| Структура электронной оболочки (электронов на оболочку) | 2, 6 | 2, 8, 18, 1 Точка плавления | 0021 | 54.8 K | 1357.77 K |

| Boiling Point | 90.2 K | 3200 K |

| CAS Number | CAS7782-44-7 | CAS7440-50-8 |

| Neighborhood Elements | Соседние Элементы Кислорода | Соседние Элементы Меди |

История

| История | Элемент Кислород был открыт в Швеции и Соединенном Королевстве в 1. 71 году W 1.71 Шееле. Кислород получил свое название от греческого слова oxy-, что означает «острый» и «кислота», и -gen, что означает «кислотообразующий». 9-7 %) 71 году W 1.71 Шееле. Кислород получил свое название от греческого слова oxy-, что означает «острый» и «кислота», и -gen, что означает «кислотообразующий». 9-7 %)

Crystal Structure and Atomic Structure

Atomic and Orbital Properties

Isotopes and Nuclear Properties Oxygen имеет 3 стабильных природных изотопа, в то время как медь имеет 2 стабильных природных изотопа.

Chemical Properties: Ionization Energies and electron affinity

Thermal Properties — Enthalpies and thermodynamics

Регуляторный и здоровье-Параметры и руководящие принципы здоровья и безопасность

Сравнить с другими элементами

Intel 4 Process отказывается от кобальтового межсоединения, переходит на испытанную медь с кобальтовым покрытием/колпачкомПредоставлено Диком Джеймсом, почетным сотрудником, TechInsights Симпозиумы СБИС2 состоялись 17 июня, в1 Hilton Hawaiian Village в Гонолулу, а первый доклад на технологическом симпозиуме был представлен Intel: « Intel 4 КМОП-технология с усовершенствованными транзисторами FinFET, оптимизированными для высокоплотных и высокопроизводительных вычислений » [1]. Корпорация Intel провела брифинг перед конференцией, которым воспользовалась технологическая пресса с сообщениями Anandtech, Semiwiki, WikiChip Fuse и Real World Technologies, о которых я знаю, поэтому общая тема была хорошо освещена. Следовательно, вместо того, чтобы повторять уже хорошо изложенные детали, я решил сосредоточиться на межсоединении, которое было рассмотрено относительно слабо. Ниже представлено TEM-изображение стека. Рис. 1. 18-слойный металлический стек Intel 4 Цитируя статью: «Стек межсоединений оптимизирован для RC и через сопротивление без ущерба для электромагнитной совместимости». Правила проектирования были изменены, чтобы согласовать шаг M0 с шагом ребра, M1/M3 с шагом контактного затвора, а M2/M4 (также параллельным ребрам) кратны шагу ребра в 1,5 раза. Таблица 1. Правила проектирования для Intel 7/Intel 4 , но «EUV (используется) широко на нескольких уровнях». Если EUV на самом деле не используется для определения линий, то он, вероятно, используется для обрезных масок — наш анализ показывает, что три обрезанных маски использовались для ребер и четыре для M0 в Intel 10SF и 7, так что хорошие возможности для замены на EUV. Нам не сообщают конкретных подробностей об использовании EUV, но Intel заявляет о сокращении количества масок на 20 % и количестве этапов процесса на 5 %: Рис. 2. Сокращение количества масок и этапов процесса при использовании EUV таблица правил проектирования выше этого M0 — M4 теперь использует eCu (улучшенная медь), а M0 / M1 больше не используют кобальт. Это позволяет металлическим RC оставаться похожими на узел Intel 7, несмотря на изменения размеров. Рис. 3. Использование eCu восстанавливает металлический RC в Intel 4 На 10-нм Intel заявила, что использование кобальта для контактов снижает сопротивление контактной линии на 60%, а его использование для M0/M1 снижает сквозное сопротивление в 2 раза, и улучшенная электромиграция (EM) 5-10x. Хотя это очевидные преимущества, очевидно, что кобальт не является долгосрочным решением, так как теперь у нас есть eCu, что на языке Intel означает медные линии оплавления с танталовым барьером, а также кобальтовые футеровка и крышка. Рис. 4. Схема металлоконструкций Intel 7/Intel 4 Как показано на рис. 3, eCu обладает лучшими RC свойствами, а также почти такими же хорошими, как у кобальта, ЭМ характеристиками: Рис. 5. Сравнение eCu ЭМ срок службы и сопротивление линии с Intel 7 Co и сплавом Cu Мы знаем, что медь с футеровкой и колпачком из кобальта используется уже несколько лет, так что это не новая технология. Документы по надежности продемонстрировали преимущества кобальтовых футеровок и колпачков [2][3], а компания Applied Materials выпустила свою систему Endura Volta для этой технологии в 2014 году [4]. На своей пресс-конференции в Semicon West в том же году они сказали, что в полевых условиях было 90 систем, поэтому мы ожидали увидеть технику вскоре после этого. Когда мы посмотрели на Apple A9 в следующем году, в процессе TSMC 16FF слои M1–M3 имели вкладыши и колпачки из Co: Рис. 6. Co лайнер и колпачок в TSMC 16FF M1 – M3 И действительно, с тех пор он использовался в металлах с минимальным шагом в каждом поколении, включая N5: Рис. У Intel могут быть свои собственные настройки для своего процесса eCu, но, по сути, похоже, что они допустили небольшую ошибку, используя металлизацию кобальтом в своих 10-нм техпроцессах. Однако место для кобальта все же есть, и TSMC, и Samsung используют кобальтовые контакты в своих 7- и 5-нм продуктах. Сообщается, что Intel 4 вернулся к контактам из одинарного дамасского вольфрама; в документе говорится: «Усовершенствованные методы металлизации и масштабирование барьера / подкладки позволяют создавать единый дамасский узор в слоях VCX-M0 и обеспечивают простоту процесса, лучшую надежность и выход». На следующем рисунке мы перевернули рис. 1, сделав его изображением в светлом поле, и увеличили M0 – M4 и транзисторы: Рис. 8. Вольфрамовые контакты и сквозные нули (?) Плотность темного изображения обеспечивается вольфрамом в контактах, но меня заинтриговал темный оттенок переходных отверстий 0, соединяющихся с M1 — похоже, что они тоже могут быть вольфрамовыми. Что касается компоновки, правила проектирования были изменены на более строгую сеточную архитектуру, в которой концы линий и переходы размещаются на сетке. В 7-нм техпроцессе минимальное расстояние было определено для переходных отверстий и концов линий, но не для положения концов линий, что создавало переменные и трудно контролируемые перекрытия с соседними металлическими слоями и, как следствие, непредсказуемую емкостную связь. Рис. 9. Сетчатая архитектура межсоединений Intel 4 Утверждается, что эти новые правила уменьшают изменчивость шаблонов и оптимизируют процесс проектирования для автоматического размещения и маршрутизации, повышая производительность. Intel также обновила свой слой металл-изолятор-металлический конденсатор (крышка MIM), почти вдвое увеличив площадную емкость по сравнению с Intel 7: Рис. 10. Последовательные поколения крышки Intel MIM колпачок MIM находится почти в верхней части металлического стека, под верхним слоем перераспределения. Рис. 11. Расположение крышки MIM в металлическом пакете Alder Lake Сам слой крышки MIM представляет собой пятислойный пакет пластин из нитрида титана, между которыми расположены четыре диэлектрических слоя, один HfAlO и три HfZrO: Рис. 12. Блок конденсаторов MIM Alder Lake, состоящий из пяти слоев TiN и четырех диэлектрических слоев Почти удвоить емкость, что требует большего количества пластин (и, предположительно, более толстого конденсатора), или утончения диэлектрика, возможного увеличения диэлектрической проницаемости, или сочетание трех. Исторически сложилось так, что Intel добавляла пластину слоя каждое поколение. Рис. 13. Структуры крышек Intel MIM на протяжении поколений и количество слоев диэлектрика Глядя на приведенный выше график, видно, что количество слоев оказывает влияние, но здесь происходит нечто большее, чем просто количество слоев. Маловероятно, что Intel 4 будет иметь восемь диэлектрических слоев/девять пластин, но это еще предстоит увидеть. Однако, если мы вернемся к Дню архитектуры 2020 года, когда был запущен конденсатор SuperMIM, Рут Брейн сказала: «Последняя инновация — это новый конденсатор Super-MIM (металл-изолятор-металл). По сравнению с отраслевым стандартом он обеспечивает 5-кратное увеличение емкости при той же занимаемой площади, что приводит к снижению напряжения, что приводит к значительному повышению производительности продукта Рис. 14. Конденсатор Intel SuperMIM, анонсированный на Дне архитектуры 2020 Понятно, что крышка MIM Intel 7 не имеет ультратонких слоев толщиной всего в несколько ангстрем, поэтому, возможно, мы увидим SuperMIM в Intel 4. Первый продукт — их процессор Meteor Lake, так что мы с нетерпением ждем этого! Каталожные номера 1. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3, 342.9, 508.6 pm

3, 342.9, 508.6 pm

44 Pauling Scale

44 Pauling Scale /моль

/моль Магнитный тип

Магнитный тип 222 kJ/mol

222 kJ/mol

Добавьте контакты и переходные отверстия, и мы увидим явные преимущества EUV.

Добавьте контакты и переходные отверстия, и мы увидим явные преимущества EUV.

7. Co лайнер и колпачок в TSMC N5 M0 – M4

7. Co лайнер и колпачок в TSMC N5 M0 – M4 В этом случае у нас есть один дамаскин, используемый для контактов, M0, via 0 и M1.

В этом случае у нас есть один дамаскин, используемый для контактов, M0, via 0 и M1.