Медь температура плавления: Температура плавления меди – при какой температуре плавится медь

Содержание

Припой для пайки меди

Пайка давно зарекомендовала себя в качестве простого, надежного и эффективного способа соединения деталей. Пайке подвергается большинство металлов, но каждый имеет свои требования к материалу и процессу. В данной статье речь пойдет про работу с медью.

Сразу стоит отметить, что медь является одним из самых неприхотливых к пайке металлов. Она не подвержена моментальному появлению оксидной пленки, как это происходит с алюминием. Благодаря этому паять медные изделия можно самыми разными способами и припоями.

#P[42729,42730,34658,34745,34809,34810,34811,34660,34795,34796,34797,34798,34799,34800,34801,34802,34803,34804,34805,34806,34807,34808,35759,42725,42726,42727,37195,34659]#

Припои для низкотемпературной пайки

Для соединения медных жил, водопроводных труб низкого давления и других элементов рационально использовать категорию мягких припоев. Их температура плавления не превышает 300 градусов, а предел прочности на разрыв в отдельных марках достигает 100 МПа. Такие показатели упрощают работу в процессе пайки и обеспечивают достаточную надежность и долговечность соединения при большой площади контакта изделий.

Такие показатели упрощают работу в процессе пайки и обеспечивают достаточную надежность и долговечность соединения при большой площади контакта изделий.

Основными компонентами мягких припоев обязательно являются олово и свинец. Припои с разным соотношением этих металлов образуют целую категорию марок ПОС. Количество олова в составе при этом варьируется в диапазоне от 15 % до 90 %. Соотношение напрямую влияет на показатели прочности, температуры плавления и токопроводимости.

В сфере радиоэлектроники и электрики распространены припои ПОС-40, ПОС-61, ПОС-64. Для пайки сантехнических и бытовых медных изделий применяются марки без использования свинца, который негативно сказывается на здоровье человека. Также существуют припои марки ПОС с различными примесями в виде сурьмы, кадмия, цинка, меди, серебра. Они позволяют менять характеристики и свойства марки под конкретные задачи.

Припои для высокотемпературной пайки

Когда прочности мягких припоев становится недостаточно, используют твердые припои. Их прочность может достигать уже 500 МПа на разрыв, но за такие показатели приходится платить высокой температурой плавления.

Их прочность может достигать уже 500 МПа на разрыв, но за такие показатели приходится платить высокой температурой плавления.

Основной массой таких припоев являются медные сплавы с добавлением фосфора и цинка. Очень распространен медно-фосфорный припой с 6%-м содержанием фосфора, который не требует использования флюса. В цинковых сплавах медь занимает меньший процент от массы: часто используемые — ПМЦ-36 и ПМЦ-54. Температура плавления таких припоев варьируется в диапазоне 800—1000 градусов и требует использования высокотемпературных горелок в процессе монтажа.

Серебряные припои также относятся к классу высокотемпературных. Наличие серебра в составе значительно снижает температуру плавления — до 600—700 градусов. Распространенные марки серебряных припоев — ПСр-15 и ПСр-45. Числовое значение указывает на количество серебра, остальную массу занимают цинк и медь.

Подводя итог, стоит отметить, что для решения мелких бытовых задач зачастую будет достаточно характеристик ПОС-61 или ПОС-40. Они отлично справляются с пайкой проводов, микросхем, небольших медных деталей. Но, если речь идет о крупных проектах электромонтажной и сантехнической сферы, важно учитывать все характеристики материалов, механические нагрузки, цели эксплуатации и строго следовать установленным инструкциям.

Они отлично справляются с пайкой проводов, микросхем, небольших медных деталей. Но, если речь идет о крупных проектах электромонтажной и сантехнической сферы, важно учитывать все характеристики материалов, механические нагрузки, цели эксплуатации и строго следовать установленным инструкциям.

Плавление и перекристаллизация наночастиц меди, полученных восстановлением в микроволновой печи в присутствии триэтилентетрамина

1. Хань З.Х., Ян Б., Ци Ю., Камингс Дж. Синтез легкоплавких металлических наночастиц методом ультразвуковой наноэмульсии . Ультразвук. 2011; 51: 485–488. doi: 10.1016/j.ultras.2010.11.015. [PubMed] [CrossRef] [Google Scholar]

2. Zhang M., Efremov M., Schiettekatte F., Olson E.A., Kwan A.T., Lai S.L., Wisleder T., Greene J.E., Allen L.H. Снижение температуры плавления в зависимости от размера наноструктур: Нанокалориметрические измерения. физ. Ред. Б. 2000; 620:10548–10557. doi: 10.1103/PhysRevB.62.10548. [Перекрестная ссылка] [Академия Google]

3. Sun J., Wang W., Yue Q. Обзор основ взаимодействия микроволн с веществом и эффективных стратегий нагрева, связанных с микроволнами. Материалы. 2016;9:231. дои: 10.3390/ma9040231. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

Sun J., Wang W., Yue Q. Обзор основ взаимодействия микроволн с веществом и эффективных стратегий нагрева, связанных с микроволнами. Материалы. 2016;9:231. дои: 10.3390/ma9040231. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

4. Мишра Р.Р., Шарма А.К. Явления взаимодействия микроволн и материала: механизмы нагрева, проблемы и возможности в обработке материалов. Композиции Часть А. 2016; 81:78–97. doi: 10.1016/j.compositesa.2015.10.035. [Перекрестная ссылка] [Академия Google]

5. Figlarz M., Fievet F., Lagier J.P. Способ восстановления соединений металлов полиолами и металлические порошки, полученные этим способом. № 4 539 041. Патент США. 1985 г., 3 сентября;

6. Чоу Г.М., Шон П.Е., Курихара Л.К. Наноструктурированные металлические порошки и пленки в спиртовом растворителе. № 5 759 230. Патент США. 1998 г., 2 июня;

7. Курихара Л.К., Чоу Г.М., Шон П.Е. Нанокристаллические металлические порошки и пленки, полученные полиольным методом. НанаШучуед Матер. 1995;5:607–613. doi: 10.1016/0965-9773(95)00275-J. [CrossRef] [Google Scholar]

1995;5:607–613. doi: 10.1016/0965-9773(95)00275-J. [CrossRef] [Google Scholar]

8. Чжу Х.Т., Линь Ю.С., Инь Ю.С. Новый одностадийный химический метод приготовления медных наножидкостей. J. Коллоидный интерфейс Sci. 2004; 277:100–103. doi: 10.1016/j.jcis.2004.04.026. [PubMed] [CrossRef] [Google Scholar]

9. Данг Т.М.Д., Ле Т.Т.Т., Блан Э.Ф., Данг М.К. Синтез и оптические свойства наночастиц меди, полученных методом химического восстановления. Доп. Нац. науч. Наноски. нанотехнологии. 2011; 2:1–6. дои: 10.1088/2043-6262/2/1/015009. [CrossRef] [Google Scholar]

10. Huang H.H., Yan F.Q., Kek Y.M., Chew C.H., Xu G.Q., Ji W., Oh P.S., Tang S.H. Синтез, характеристика и нелинейно-оптические свойства наночастиц меди. Ленгмюр. 1997; 13: 172–175. doi: 10.1021/la9605495. [CrossRef] [Google Scholar]

11. Аслам М., Гопакумар Г., Шоба Т.Л., Мулла И.С., Виджаямоханан К., Кулкарни С.К., Урбан Дж., Фогель В. Формирование наночастиц Cu и Cu 2 O с помощью изменение поверхностного лиганда: получение, структура и переход из изолирующего в металлический. J. Коллоидный интерфейс Sci. 2002;255:79–90. doi: 10.1006/jcis.2002.8558. [PubMed] [CrossRef] [Google Scholar]

J. Коллоидный интерфейс Sci. 2002;255:79–90. doi: 10.1006/jcis.2002.8558. [PubMed] [CrossRef] [Google Scholar]

12. Ещенко О.А., Дмитрук И.М. Размерозависимое плавление сферических наночастиц меди, внедренных в кремнеземную матрицу. физ. Ред. Б. 2007; 75:1–6. doi: 10.1103/PhysRevB.75.085434. [CrossRef] [Google Scholar]

13. Блоси М., Альбонетти С., Донди М., Мартелли С., Балди Г. Синтез полиолов наночастиц меди с помощью микроволн. Дж. Нанопарт. Рез. 2011; 13:127–138. doi: 10.1007/s11051-010-0010-7. [Перекрестная ссылка] [Академия Google]

14. Висуррага Дж.Д., Плессинг К.В., Даза С., Позо С., Бесерра А., Гарсия А. Исследование антибактериальных наночастиц меди, стабилизированных альгинатом, с помощью FT-IR и 2D-IR корреляционной спектроскопии. Междунар. Дж. Наномед. 2012;7:3597–3612. doi: 10.2147/IJN.S32648. [Бесплатная статья PMC] [PubMed] [CrossRef] [Google Scholar]

15. Salzemann C., Lisiecki I., Urban J., Pileni M.P. Анизотропные нанокристаллы меди, синтезированные в пересыщенной среде: рост нанокристаллов. Ленгмюр. 2004; 20:11772–11777. дои: 10.1021/la0492862. [PubMed] [CrossRef] [Google Scholar]

Ленгмюр. 2004; 20:11772–11777. дои: 10.1021/la0492862. [PubMed] [CrossRef] [Google Scholar]

16. Kawasaki H., Kosaka Y., Myoujin Y., Narushima T., Yonezawa T., Arakawa R. Синтез полиолов с помощью микроволнового излучения нанокристаллов меди без использования дополнительных защитные агенты. хим. коммун. 2011;47:7740–7742. doi: 10.1039/c1cc12346g. [PubMed] [CrossRef] [Google Scholar]

17. Кредер К.Дж., Мантирам А. Металлические нанопены с помощью легкого сольвотермического процесса с помощью микроволновой печи. хим. коммун. 2016; 53: 865–868. doi: 10.1039/C6CC08322F. [PubMed] [CrossRef] [Академия Google]

18. Анзлвар А., Орел З.К., Зигон М. Оксид меди(I) и частицы металлической меди, образованные в 1,2-пропандиоле. Дж. Евр. Керам. соц. 2007; 27: 987–991. doi: 10.1016/j.jeurceramsoc.2006.04.131. [CrossRef] [Google Scholar]

19. Годселахи Т., Весаги М.А., Шафиехани А. Исследование поверхностного плазмонного резонанса наночастиц ядро–оболочка Cu@Cu 2 O методом теории Ми. Дж. Физ. Д заявл. физ. 2009; 42:1–6. doi: 10.1088/0022-3727/42/1/015308. [CrossRef] [Google Scholar]

Дж. Физ. Д заявл. физ. 2009; 42:1–6. doi: 10.1088/0022-3727/42/1/015308. [CrossRef] [Google Scholar]

20. Cottancin E., Celep G., Leré J., Pellarin M., Huntzinger J.R., Vialle J.L., Broyer M. Оптические свойства кластеров благородных металлов в зависимости от размера: сравнение между экспериментами и полуквантовой теорией. Теор. хим. Акк. 2006; 116: 514–523. doi: 10.1007/s00214-006-0089-1. [CrossRef] [Google Scholar]

21. Wei W., Lu Y., Chen W., Chen S. Однореакторный синтез, фотолюминесценция и электрокаталитические свойства кластеров меди субнанометрового размера. Варенье. хим. соц. 2011;133:2060–2063. doi: 10.1021/ja109303z. [PubMed] [CrossRef] [Google Scholar]

22. Видаль Н.В., Бланко М.С., Лопес-Кинтела М.А., Ривас Дж., Серра С. Электрохимический синтез очень стабильных фотолюминесцентных кластеров меди. Дж. Физ. хим. С. 2010; 114:15924–15930. дои: 10.1021/jp911380с. [CrossRef] [Google Scholar]

23. Васкес С., Банобре-Лопес М., Митра А., Лопес-Квинтела М. А., Ривас Дж. Синтез малых атомарных кластеров меди в микроэмульсиях. Ленгмюр. 2009; 25:8208–8216. doi: 10.1021/la

А., Ривас Дж. Синтез малых атомарных кластеров меди в микроэмульсиях. Ленгмюр. 2009; 25:8208–8216. doi: 10.1021/la

0w. [PubMed] [CrossRef] [Google Scholar]

24. Харам С.К., Махадешвар А.Р., Диксит С.Г. Синтез и характеристика наночастиц сульфида меди в микроэмульсиях Triton-X 100 вода-в-масле. Дж. Физ. хим. 1996; 100: 5868–5873. doi: 10.1021/jp952391n. [Перекрестная ссылка] [Академия Google]

25. Лисецкий И., Пилени М.П. Синтез металлических кластеров меди с использованием обратных мицелл в качестве микрореакторов. Варенье. хим. соц. 1993; 115:3887–3896. doi: 10.1021/ja00063a006. [CrossRef] [Google Scholar]

26. Пилени М.П., Лисецкий И. Синтез нанометровых частиц металлической меди в обратных мицеллах. Коллоидный прибой. Физикохим. англ. Асп. 1993; 80: 63–68. doi: 10.1016/0927-7757(93)80224-3. [CrossRef] [Google Scholar]

27. Балог Л., Томалия Д.А. Нанокомпозиты на основе поли(амидоаминовых) дендримеров. 1. Синтез нанокластеров нульвалентной меди. Варенье. хим. соц. 1998;120:7355–7356. doi: 10.1021/ja980861w. [CrossRef] [Google Scholar]

хим. соц. 1998;120:7355–7356. doi: 10.1021/ja980861w. [CrossRef] [Google Scholar]

28. Ohde H., Hunt F., Wai C.M. Синтез наночастиц серебра и меди в микроэмульсии вода-в-сверхкритическом диоксиде углерода. хим. Матер. 2001; 13:4130–4135. doi: 10.1021/cm010030g. [CrossRef] [Google Scholar]

29. Cheon J.M., Lee J.H., Song Y., Kim J. Синтез наночастиц Ag с использованием метода электролиза и применение в струйной печати. Коллоидный прибой. Физикохим. англ. Асп. 2011; 389: 175–179. doi: 10.1016/j.colsurfa.2011.08.032. [CrossRef] [Google Scholar]

30. Кумар Р.В., Мастай Ю., Диамант Ю., Геданкен А. Сонохимический синтез аморфной меди и нанокристаллической меди 2 O, встроенной в полианилиновую матрицу. Дж. Матер. хим. 2001; 11:1209–1213. doi: 10.1039/b005769j. [CrossRef] [Google Scholar]

31. Ценг П.Х., Ван Ю.З., Се Т.Х., Хо К.С., Цай Ч.Х., Чен К.Т. Получение наночастиц меди малого размера с помощью микроволнового облучения в присутствии триэтилентетрамина. Нанотехнологии. 2018;29:085603. doi: 10.1088/1361-6528/aaa35e. [PubMed] [CrossRef] [Google Scholar]

Нанотехнологии. 2018;29:085603. doi: 10.1088/1361-6528/aaa35e. [PubMed] [CrossRef] [Google Scholar]

32. Шмид Г., Корейн Б.Е. Наночастицы золота: синтезы, структуры, электроника и реактивность. Евро. Дж. Неорг. хим. 2003; 2003: 3081–3098. doi: 10.1002/ejic.200300187. [CrossRef] [Google Scholar]

33. Castro T., Reifenberger R., Choi E., Andres R.P. Температура плавления отдельных нанометровых металлических кластеров в зависимости от размера. физ. Ред. Б. 1990; 13:8548–8556. doi: 10.1103/PhysRevB.42.8548. [PubMed] [CrossRef] [Академия Google]

34. Сиснерос Р., Рамирес С., Ван С.-М. Эллипсометрия и неэмпирические подходы к показателю преломления пористого кремния. Дж. Физ. Конденс. Иметь значение. 2007;19:395015. doi: 10.1088/0953-8984/19/39/395010. [CrossRef] [Google Scholar]

35. Зола А.С., Рибейро Р.У., Буэно Дж.М.С., Занчет Д., Арройо П.А. Наночастицы кобальта получены тремя различными способами. Дж. Эксп. Наноски. 2014; 9: 398–405. doi: 10.1080/17458080. 2012.662723. [CrossRef] [Google Scholar]

2012.662723. [CrossRef] [Google Scholar]

36. Kelton K.F., Lee G.W., Gangopadhyay A.K., Hyers R.W., Rathz T.J., Rogers J.R., Robinson M.B., Robinson D.S. икосаэдрический порядок на барьере зародышеобразования. физ. Преподобный Летт. 2003;90:19550. doi: 10.1103/PhysRevLett.90.195504. [PubMed] [CrossRef] [Google Scholar]

37. Мэй К.С., Лу К. Плавление и перегрев кристаллических твердых тел: от объема к нанокристаллам. прог. Матер. науч. 2007; 52:1175–1262. doi: 10.1016/j.pmatsci.2007.01.001. [CrossRef] [Google Scholar]

38. Dash J.G. История поиска непрерывной плавки. Преподобный Мод. физ. 1999; 71: 1737–1743. doi: 10.1103/RevModPhys.71.1737. [CrossRef] [Google Scholar]

39. Шидпур Р., Делавари Х.Х., Воссуги М. Аналитическая модель, основанная на энергии когезии, для определения краевых и угловых эффектов на температуру плавления металлических наночастиц. хим. физ. 2010; 378:14–18. doi: 10.1016/j.chemphys.2010.09.007. [CrossRef] [Google Scholar]

40. Qi W.H., Huang B.Y., Wang M.P., Li Z., Yu Z.M. Обобщенная модель энергии связи для энергии когезии малых металлических частиц. физ. лат. А. 2007; 370: 494–498. doi: 10.1016/j.physleta.2007.06.062. [CrossRef] [Google Scholar]

Qi W.H., Huang B.Y., Wang M.P., Li Z., Yu Z.M. Обобщенная модель энергии связи для энергии когезии малых металлических частиц. физ. лат. А. 2007; 370: 494–498. doi: 10.1016/j.physleta.2007.06.062. [CrossRef] [Google Scholar]

41. Шандиз М.А., Сафаеи А., Санджаби С., Барбер З.Х. Моделирование энергии когезии и температуры плавления наночастиц по их среднему координационному числу. Твердотельный коммун. 2008; 145:432–437. doi: 10.1016/j.ssc.2007.12.021. [Перекрестная ссылка] [Академия Google]

42. Chakravarty C., Debenedetti P.G., Stillinger F.H. Lindemann измеряет фазовый переход твердое тело-жидкость. Дж. Хим. физ. 2007;126:204508. дои: 10.1063/1.2737054. [PubMed] [CrossRef] [Google Scholar]

43. Полинг Л. Так называемые икосаэдрические и декагональные квазикристаллы являются двойниками кубического кристалла из 820 атомов. физ. Преподобный Летт. 1987; 58: 365–368. doi: 10.1103/PhysRevLett.58.365. [PubMed] [CrossRef] [Google Scholar]

44. Фраундорф П., Бишоп К. Эффективное обнаружение икосаэдрических близнецов с помощью изображения решетки. микроск. Микроанал. 2013;19: 1804–1805. doi: 10.1017/S143192761301101X. [CrossRef] [Google Scholar]

Эффективное обнаружение икосаэдрических близнецов с помощью изображения решетки. микроск. Микроанал. 2013;19: 1804–1805. doi: 10.1017/S143192761301101X. [CrossRef] [Google Scholar]

45. Цзян М.Л., Цзэн К., Чжан Т.Т., Ян М.Л., Джексон К.А. Переход медных кластеров из икосаэдрической в двойно-икосаэдрическую форму. Дж. Хим. физ. 2012;136:104501. doi: 10.1063/1.3689442. [PubMed] [CrossRef] [Google Scholar]

Пайка меди и медных сплавов

Рисунок 1. Пайка происходит при температуре выше 840 градусов по Фаренгейту, но ниже точки плавления основного металла. Источник: CDA, Справочник по медным трубам.

При соединении меди и медных сплавов следует учитывать четыре процесса: механическое соединение, сварку, пайку и пайку. Пайка подходит для небольших деталей и когда требуется высокая прочность соединения. По данным Американского общества сварщиков (AWS), прочность паяного соединения может соответствовать или превышать прочность соединяемых металлов. Важно знать, когда выбирать пайку и как выполнять процесс.

Важно знать, когда выбирать пайку и как выполнять процесс.

С точки зрения процесса пайка и пайка практически одинаковы. Единственные различия заключаются в используемых присадочных металлах и количестве времени и тепла, необходимых для завершения соединения. AWS определяет пайку как процесс соединения, который происходит при температуре ниже 840 градусов по Фаренгейту, в то время как пайка происходит при температуре выше 840 градусов по Фаренгейту, но ниже температуры плавления основного металла. На практике для медных систем большая часть пайки выполняется при температуре примерно от 450 до 600 градусов по Фаренгейту, в то время как большая часть пайки выполняется при температуре от 1100 до 1500 градусов по Фаренгейту. Однако при пайке медных труб отжиг трубы и фитинги, которые возникают в результате более высокого нагрева, могут привести к тому, что номинальное давление в системе будет меньше, чем у паяного соединения.

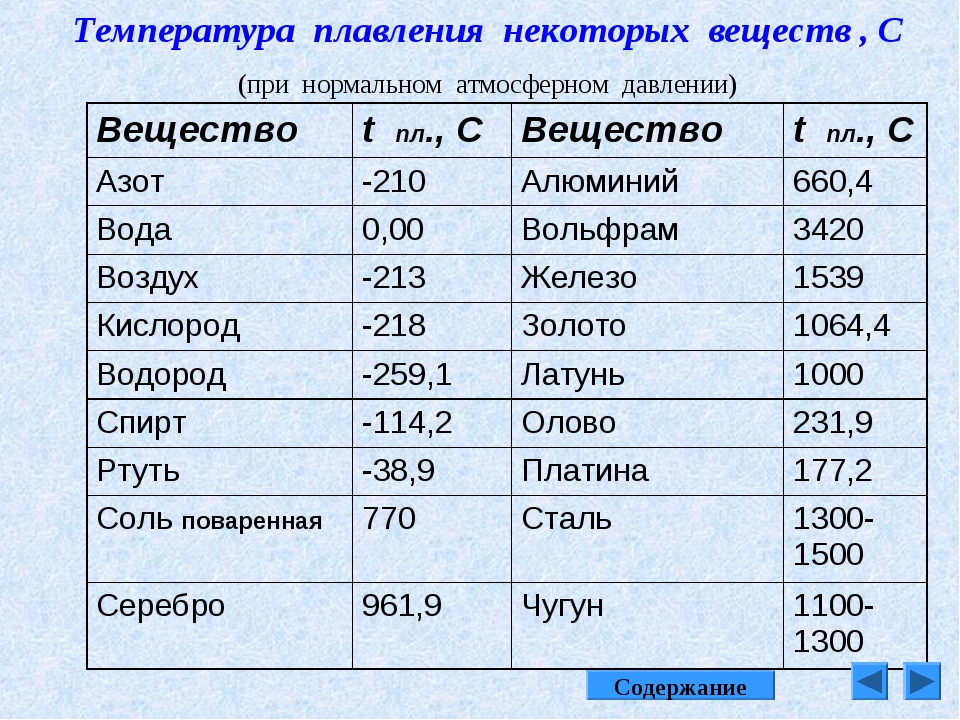

Температура плавления меди составляет 1981°F (ликвидус) и 1949°F (солидус). Для пайки важно знать температуры плавления соединяемых металлов и присадочного металла. Разница между состоянием солидус и ликвидус заключается в диапазоне плавления, что может иметь значение при выборе присадочного металла. Он указывает ширину рабочего диапазона для присадочного металла и скорость, с которой присадочный металл затвердевает после пайки. Присадочные металлы с узкими интервалами, с серебром или без него, затвердевают быстрее и поэтому требуют осторожного нагревания. Температура ликвидуса является минимальной, при которой происходит пайка. См. Рисунок 1 для диапазонов плавления некоторых распространенных припоев.

Для пайки важно знать температуры плавления соединяемых металлов и присадочного металла. Разница между состоянием солидус и ликвидус заключается в диапазоне плавления, что может иметь значение при выборе присадочного металла. Он указывает ширину рабочего диапазона для присадочного металла и скорость, с которой присадочный металл затвердевает после пайки. Присадочные металлы с узкими интервалами, с серебром или без него, затвердевают быстрее и поэтому требуют осторожного нагревания. Температура ликвидуса является минимальной, при которой происходит пайка. См. Рисунок 1 для диапазонов плавления некоторых распространенных припоев.

Паять или не паять

Согласно книге Lucas-Milhaupt «Что такое пайка» (www.lucasmilhaupt.com), выбор пайки сводится к пяти факторам:

- Размер соединяемых деталей. Пайка чаще используется для мелких деталей и требует нагрева широкой поверхности, чтобы довести присадочный материал до его точки текучести, что часто нецелесообразно для крупных деталей.

- Толщина металлических секций. Более широкое тепло и более низкая температура, используемые при пайке, в отличие от сварки, позволяют соединять секции без коробления или деформации металла. Интенсивный жар сварки может прожечь или деформировать тонкий срез.

- Конфигурация соединения. Пайка не требует ручного отслеживания, а присадочный металл проходит через область соединения за счет капиллярного действия, которое одинаково легко работает на прямых, нерегулярных или трубчатых соединениях.

- Природа основных металлов. При соединении разнородных металлов пайка не приведет к плавлению одного или обоих металлов, если присадочный металл металлургически совместим с обоими основными металлами и имеет температуру плавления ниже, чем у любого из соединяемых металлов. Обратите внимание, что медные сплавы можно легко припаивать к другим металлам, таким как чугун, инструментальные и нержавеющие стали, никелевые и титановые сплавы.

- Количество соединений, которые необходимо сделать.

Если вы делаете много соединений, ручная пайка выполняется быстро и просто, а автоматическая пайка может быть выполнена недорого с использованием простых производственных технологий.

Если вы делаете много соединений, ручная пайка выполняется быстро и просто, а автоматическая пайка может быть выполнена недорого с использованием простых производственных технологий.

Флюсы для пайки

Флюсы для пайки меди на водной основе, растворяют и удаляют остаточные оксиды с поверхности металла, защищают металл от окисления при нагреве, способствуют смачиванию соединяемых поверхностей. Флюсы для пайки также обеспечивают индикацию температуры (см. 9).0107 Рисунок 2 ).

Наиболее часто используемые флюсы и припои для меди и медных сплавов показаны в рис. 3 , а руководство по их использованию показано в рис. Эту и другую подробную информацию можно найти в The Welding Handbook , 8th Edition, Vol. 8, опубликовано Американским обществом сварщиков и доступно Ассоциации развития меди под названием Welding Copper and Copper Alloys , A1050-72/9.7.

Процесс

Для пайки используются те же основные этапы, что и для пайки, с той лишь разницей, что используются флюсы, присадочные металлы и количество используемого тепла.

Как правило, можно выполнять соединения внахлест и встык. Перед соединением металлов обязательно удалите все окислы и масла с поверхности абразивной тканью, подушечками или щетками. Такие загрязнения мешают правильному течению присадочного металла и могут снизить прочность соединения или вызвать его разрушение. Химические чистящие средства можно использовать, если их тщательно смыть, но убедитесь, что вы не касаетесь чистой поверхности голыми руками или промасленными перчатками.

Нанесите кистью тонкий равномерный слой флюса на обе поверхности вскоре после очистки. Не наносите флюс пальцами, потому что содержащиеся в флюсе химические вещества могут нанести вред при попадании в глаза, рот или открытые порезы. Медно-фосфорные и медно-серебряно-фосфорные металлы (BCuP) считаются самофлюсующимися на медно-основных металлах.

Надежно поддерживайте поверхности и обеспечьте достаточное капиллярное пространство между ними для потока расплавленного припоя. Чрезмерный зазор в соединении может привести к растрескиванию под нагрузкой или вибрацией.