Медь твердость: Твердомеры для металлов. Методы Бринелля и Роквелла

Содержание

Бронза, медь – Словарь библейских образов, Райкен Л., Уилхойт Д., Лонгман Т.

Райкен Л., Уилхойт Д., Лонгман Т. (книга неправославных авторов)

Словарь библейских образов

БРИТЬЕ, СТРИЖКА (SHAVE, SHAVING)БУНТ, НЕПОКОРНОСТЬ (REBEL, REBELLION)

Скачать

Оригинал: djvu20Мб

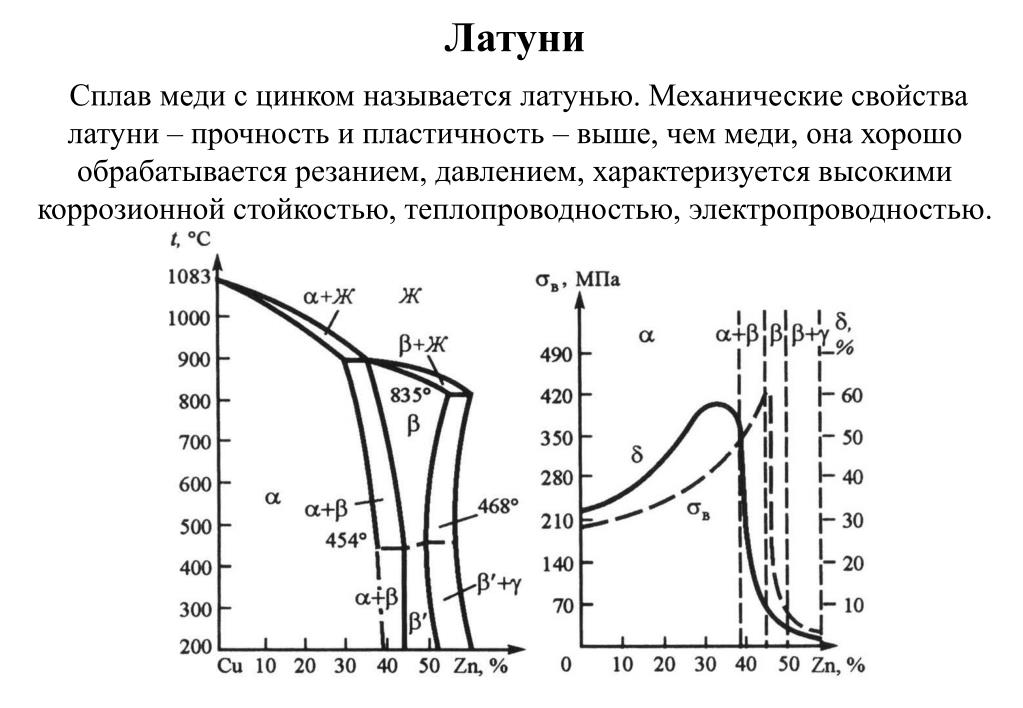

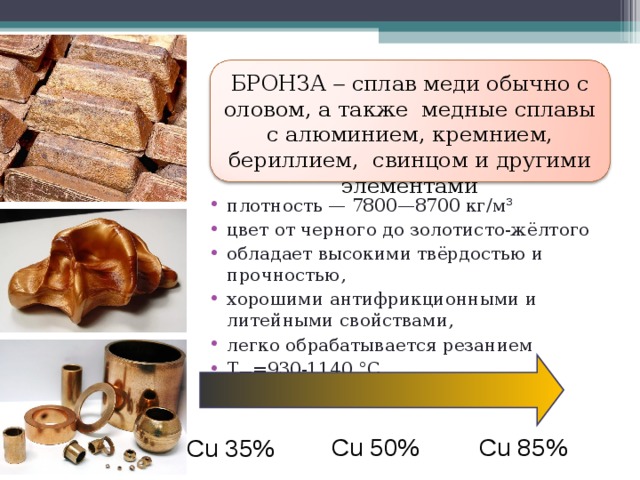

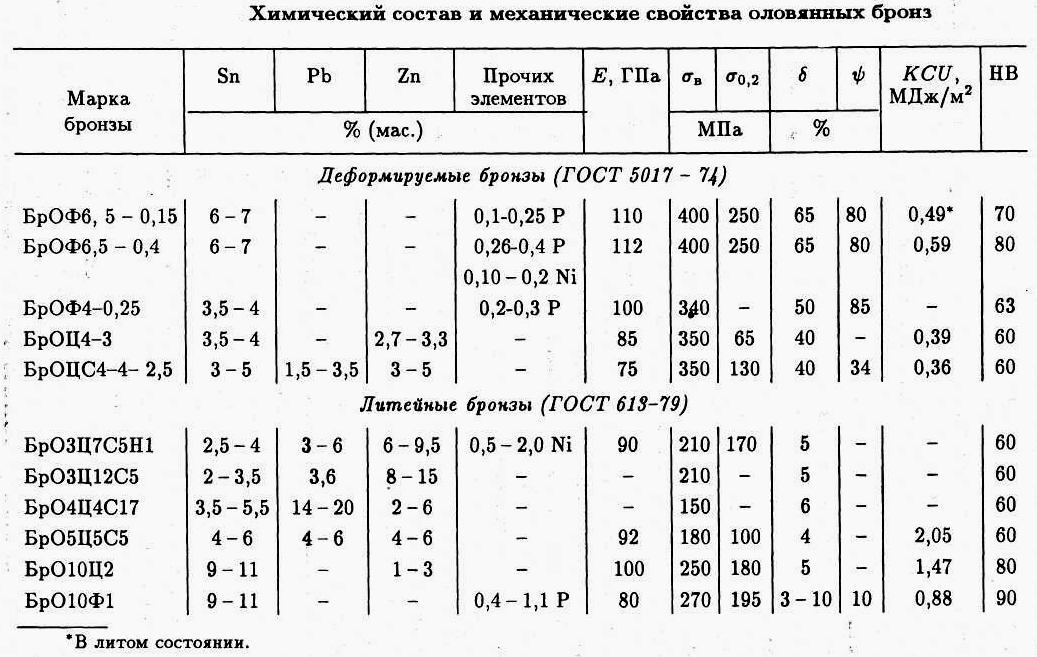

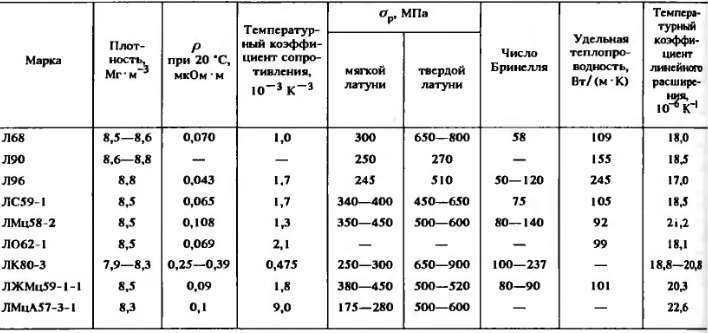

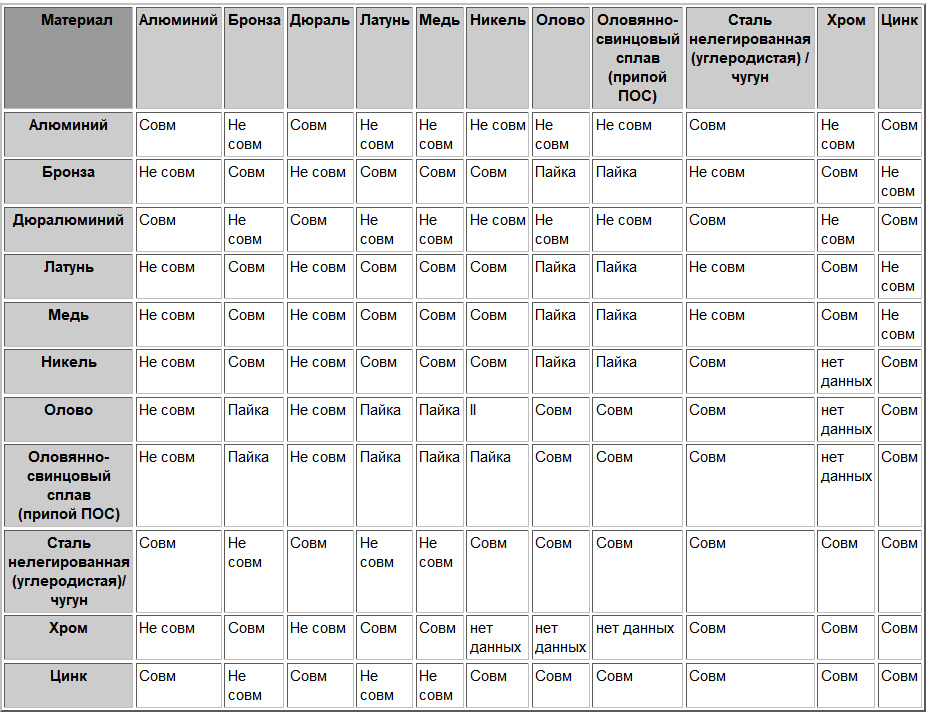

Патриархальный период истории древнего Израиля совпадает с тем, что современные историки называют бронзовым веком, а заселение Ханаана происходило в переходный период от бронзового к железному веку. Бронза, соединение меди и свинца, была одним из самых первых сплавов, широко использовавшихся в ветхозаветные времена. Позднее ее заменила латунь (сплав меди и цинка), поэтому большинство упоминаний о бронзе (154 из 160) встречается в Ветхом Завете {во всех случаях используется слово «медь»}.

В переносном смысле образ бронзы, или меди, чаще всего встречается в поэтических и пророческих книгах (где примерно две трети упоминаний о ней носят метафорический характер), а также в Откровении. В переносном смысле бронза часто ассоциируется с силой, как это видно из риторического вопроса Иова: «Твердость ли камней твердость моя? и медь ли плоть моя?» (Иов. 6:12) или из описания левиафана, которого невозможно сковать, поскольку «железо он считает за солому, медь – за гнилое дерево» (Иов. 41:19). Когда Иеремия призывался на служение, ему было сказано, что Бог «поставил тебя ныне укрепленным городом и железным столбом и медною стеною на всей этой земле» (Иер. 1:18). Ожесточившаяся земля станет бесплодной: «И сломлю гордое упорство ваше, и небо ваше сделаю, как железо, и землю вашу, как медь» (Лев. 26:19; ср. Втор. 28:23; Иов. 37:18).

В переносном смысле бронза часто ассоциируется с силой, как это видно из риторического вопроса Иова: «Твердость ли камней твердость моя? и медь ли плоть моя?» (Иов. 6:12) или из описания левиафана, которого невозможно сковать, поскольку «железо он считает за солому, медь – за гнилое дерево» (Иов. 41:19). Когда Иеремия призывался на служение, ему было сказано, что Бог «поставил тебя ныне укрепленным городом и железным столбом и медною стеною на всей этой земле» (Иер. 1:18). Ожесточившаяся земля станет бесплодной: «И сломлю гордое упорство ваше, и небо ваше сделаю, как железо, и землю вашу, как медь» (Лев. 26:19; ср. Втор. 28:23; Иов. 37:18).

В древности отполированная и блестящая бронза использовалась как зеркало и ассоциировалась с блеском и сиянием. Сравнение бронзы с сиянием мы видим в Откр. 1:15: «И ноги Его подобны халколивану, как раскаленные в печи; и голос Его – как шум вод многих». В видении Иезекииля ноги у небесных творений «сверкали, как блестящая медь» (Иез. 1:7), а затем Иезекииль встретился с человеком, выглядевшим как «блестящая медь» (Иез. 40:3).

40:3).

С бронзой, медью, ассоциируются также рабство и плен. Образ медных цепей символизирует положение побежденных героев или правителей. Два наиболее известных примера – Самсон: «Филистимляне взяли его, и выкололи ему глаза, привели его в Газу, и оковали его двумя медными цепями, и он молол в доме узников» (Суд. 16:21), – и Седекия: «А Седекии выколол глаза и велел оковать его медными оковами; и отвел его царь Вавилонский в Вавилон и посадил его в дом стражи до дня смерти его» (Иер. 52:11).

Примерно половина упоминаний о меди связана с ее использованием в храме или скинии. Медь применялась при возведении жертвенников и колонн, для изготовления блюд, чаш и сковород. Этот твердый и легкий для обработки металл широко использовался в богослужениях израильтян.

Еще одна группа связанных с медью образов относится к военным действиям. В данном случае медь обозначает захваченное добро (Нав. 6:23, 22:8) или оружие. Голиаф вышел на бой с «медным шлемом на голове», одет был «в чешуйчатую броню, и вес брони его – пять тысяч сиклей меди», а за плечами нес медный щит (1Цар. 17:5–6). Шлемы, мечи, наконечники копий и щиты изготовлялись в том числе и из меди или покрывались ею.

17:5–6). Шлемы, мечи, наконечники копий и щиты изготовлялись в том числе и из меди или покрывались ею.

См. также: ДРЕВЕСИНА, ЖЕЛЕЗО, КАМЕНЬ, МИНЕРАЛЫ.

БРИТЬЕ, СТРИЖКА (SHAVE, SHAVING)БУНТ, НЕПОКОРНОСТЬ (REBEL, REBELLION)

Источник: Словарь библейских образов Райкен Л., Уилхойт Д., Лонгман Т. (ред.) — Словарь библейских образов. Год: 2005 Автор: Райкен Л., Уилхойт Д., Лонгман Т. (ред.) Переводчик: Скороходов Б. A. (Aaron’s rod — Spot), Рыбаков О. A. (Springs of water — Zion) Издательство: СПб: Библия для всех ISBN: 978-5-7454-1053-6, 0-8308-1451-5, 0-85111-753-8 Язык: Русский Формат: DjVu Количество страниц: 1424

хром-медь, вольфрам-медь (Cr-Cu, W-Cu). Полема

»

Главная » Продукция » Контакты Cr-Cu, W-Cu

АО «ПОЛЕМА» — крупнейший в России производитель композиционных материалов системы хром-медь и вольфрам-медь для сильноточных контактов вакуумных дугогасительных камер.

Применение

Контакты из Cr-Cu используются в вакуумных дугогасительных камерах (ВДК) высоконадежных быстродействующих вакуумных выключателей, способных отключать большие токи в электрических сетях высокого напряжения 6-35 кВ.

Контакты являются важнейшим элементом коммутационного устройства (выключателя). Наиболее распространенным в настоящее время материалом контактной пары ВДК являются композиты из Cr-(50-75%) Cu.

Контакты подвергаются воздействию токов короткого замыкания, расплавляющих металл в отдельных точках поверхности из-за высокой плотности тока в них, вследствие чего в этих зонах образуются участки сварки. Эта проблема была одной из причин, задержавших развитие вакуумной коммутационной техники более чем на двадцать лет. Устойчивость контактов ВДК к свариванию является одним из важнейших ее качеств. Проблема сваривания была преодолена благодаря разработке специальных контактных накладок из хромо-медных композитов, которые обеспечили высокую отключающую способность выключателей в коммутационных сетях, износостойкость и устойчивость контактной пары к свариванию.

Контакты системы W-Cu используются в ВДК вакуумных контакторов на номинальное напряжение 1,14 кВ и выше в системах дистанционного управления электроприводами. Контакты обеспечивают длительный ресурс включения-отключения контакторов в электрических цепях и низкий ток среза в системе.

Контакты обеспечивают длительный ресурс включения-отключения контакторов в электрических цепях и низкий ток среза в системе.

1. Характеристики заготовок контактов из материала хром-медь

Изделия выпускаются 2 типов: в виде дисков из композиционного материала хром-медь и композитов сложного строения, состоящих из контактного хромо-медного слоя и подложки из меди. В производстве изделий используется высококачественный электролитический рафинированный хром ЭРХ99,95, выпускаемый ПОЛЕМА. Материалы контактов отличаются высокой чистотой по содержанию газообразующих и металлических примесей, отличными физико-механическими характеристиками, эрозионной стойкостью и надежностью.

Марки, строение и химический состав

|

Марка, стандарт |

Форма и строение изделия |

Химический состав, масс.  % % | |||||

|

Cr |

Cu |

|

N max |

S max | |||

|

ЭРХ25Д75-МП ТУ 14-22-146-2002 |

Диски однослойные из материала хром-медь |

24-27 |

Основа |

0,07 |

0,005 |

— | |

|

ЭРХ50Д50-МП ТУ 14-22-146-2002 |

Диски однослойные из материала хром-медь |

Баланс |

48-53 |

0,07 |

0,005 |

— | |

|

ЭРХ35Д65-МП ТУ 14-22-187-2003 |

Диски однослойные из материала хром-медь |

33-37 |

Основа |

0,07 |

0,005 |

— | |

|

ЭРХ30Д70-МП ТУ 14-22-161-2002 |

Диски из двух слоев: Cr-Cu и Cu |

Контактный слой |

27-33 |

Баланс |

0,05 |

0,005 |

0,007 |

|

Медный слой |

<1,0 |

Основа |

0,02 |

0,005 |

0,007 | ||

|

ЭРХ50Д50-МП ТУ 14-22-161-2002 |

Контактный слой |

48-53 |

Баланс |

0,05 |

0,005 |

0,007 | |

|

Медный слой |

<1,0 |

Основа |

0,02 |

0,005 |

0,007 | ||

Размеры

|

Марка |

Номинальные размеры, мм | |||

|

Диаметр |

Толщина | |||

|

Диска |

Контактного слоя |

Медного слоя | ||

|

ЭРХ25Д75-МП диски однослойные |

90 |

От 8,0 до 20,0 |

— | |

|

ЭРХ50Д50-МП диски однослойные |

48, 56, 66, 70, 80 |

От 8,0 до 20,0 |

— | |

|

ЭРХ35Д65-МП диски однослойные |

От 42,0 до 90,0 |

От 7,0 до 13,0 |

— | |

|

ЭРХ30Д70-МП диски из двух слоев |

32 |

4,0 |

2±0,5 |

2±0,5 |

|

48, 56, 60, 66, 80 |

6,0 |

3±0,5 |

3±0,5 | |

|

ЭРХ50Д50-МП диски из двух слоев |

32 |

4,0 |

2±0,5 |

2±0,5 |

|

48, 56, 60, 66, 80 |

6,0 |

3±0,5 |

3±0,5 | |

По согласованным пожеланиям заказчика возможно изготовление заготовок контактов других размеров.

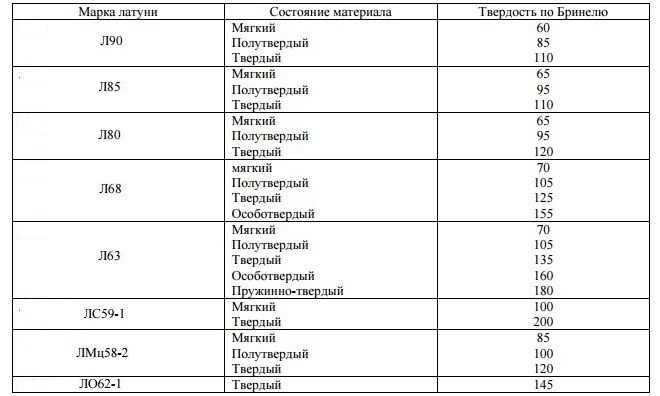

Физико-механические свойства

|

|

Плотность, г/см³, не менее |

Твердость НВ, не менее* |

Электропроводность %, не менее** |

|

ЭРХ25Д75-МП диски однослойные |

8,2 |

65,0 |

55,0 |

|

ЭРХ50Д50-МП диски однослойные |

7,8 |

90,0 |

40,0 |

|

ЭРХ35Д65-МП диски однослойные |

8,0 |

72,0 |

45,0 |

|

ЭРХ30Д70-МП диски из двух слоев |

8,35 |

70 |

55 |

|

ЭРХ50Д50-МП диски из двух слоев |

8,35 |

85 |

40 |

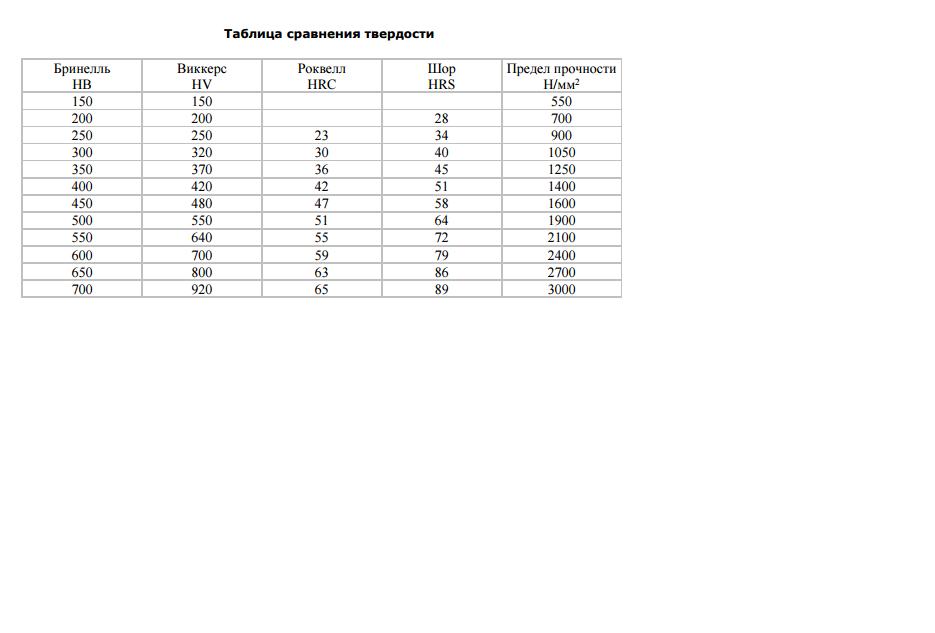

* Твердость по Бринеллю НВ 5/250 контактного слоя

**Электропроводность контактного слоя в % от эталонной меди.

Заготовки контактов других типов

-

ЭРХ30Д70-МП из материала Cr30Cu70. Диски однородного строения размерами: Ø 50х16, 70х22 мм. -

ЭРХ30Д70-МП и ЭРХ50Д50-МП Диски биметаллические с контактным слоем из материала Cr30Cu70 или Cr50Cu50 и подложками из меди.

Номинальные размеры изделий, мм:

диаметр 48, 56, 66, 80, толщина (высота) 10. Толщина контактного слоя 4,5±0,5 мм.

По согласованным пожеланиям заказчика возможно изготовление заготовок контактов других размеров.

Контролируемые параметры:

химический состав, размеры, плотность, твердость, электропроводность.

Примеры фактических характеристик заготовок контактов

|

Изделие |

Химический состав, % |

ρ, г/см³* |

НВ** |

σ, %*** | |||||

|

Cr |

Cu |

O max |

N max |

| |||||

|

ЭРХ30Д70-МП Диск из двух слоев Ø48х10 |

Контактный слой |

30,69 |

Бал.  |

0,025 |

0,002 |

0,001 |

8,59 |

79 |

59,7 |

|

Подложка из меди |

<0,05 |

Осн. |

0,009 |

0,002 |

0,001 |

— |

— |

— | |

|

ЭРХ30Д70-МП Диск из двух слоев Ø56х6 |

Контактный слой |

30,16 |

Бал. |

0,026 |

0,002 |

0,002 |

8,54 |

77,1 |

58,7 |

|

Подложка из меди |

<0,05 |

Осн.  |

0,01 |

0,002 |

0,001 |

— |

— |

— | |

|

ЭРХ50Д50-МП Диск из двух слоев Ø66х6 |

Контактный слой |

50,3 |

Бал. |

0,042 |

0,002 |

0,002 |

8,4 |

106 |

41,1 |

|

Подложка из меди |

<0,05 |

Осн. |

0,008 |

0,002 |

0,001 |

— |

— |

— | |

* ρ — плотность заготовки

** НВ — твердость по Бринеллю НВ 5/250 контактного слоя

*** σ — электропроводность контактного слоя в % от эталонной меди.

Микроструктура

В изделиях сложного строения контролируется микроструктура материала, в которой не допускаются дефекты, проверяются толщины контактного слоя и подложки, а также качество переходной зоны композита.

Примеры структуры контактов сложного строения

рис. 1

рис. 2

*рис. 1: Структура материала контакта ЭРХ50Д50 сложного строения из 2 слоев (фрагмент). Сr50Cu50 контактный слой и Cu подложка.

*рис. 2: Структура материала контактного слоя биметаллического контакта ЭРХ70Д30 (фрагмент)

2. Характеристики заготовок электроконтактов из материала вольфрам-медь

Марка, строение и химический состав

Заготовки контактов состоят из двух разнородных слоев (биметаллическое строение): контактного из материала вольфрам-медь и слоя подложки из меди.

|

Марка, стандарт |

Форма и строение изделия |

Химический состав, масс.  % % | |||||

|

W |

Cu |

O max |

N max |

S max | |||

|

В70Д30-МП ТУ 14-22-162-2002 (заготовки типа эльсенд) |

Диски биметаллические из материалов W30Cu70 + Cu |

Контактный слой |

Баланс |

28-32 |

0,05 |

0,005 |

0,007 |

|

Медный слой |

— |

Основа |

0,02 |

0,005 |

0,007 | ||

Размеры

|

Марка |

Номинальные размеры, мм | |||

|

Диаметр |

Толщина | |||

|

Диска |

Контактного слоя |

Медного слоя | ||

|

В70Д30-МП |

32, 48 |

4+2,0 |

2±0,5 |

2±0,5 |

По согласованным пожеланиям заказчика возможно изготовление заготовок контактов других размеров.

Физико-механические свойства

|

Марка |

Плотность, г/см³, не менее |

Твердость НВ, не менее* |

Электропроводность, %, не менее** |

|

В70Д30-МП |

11,36 |

145 |

55 |

* Твердость по Бринеллю НВ 5/250 контактного слоя

** Электропроводность контактного слоя в % от эталонной меди.

рис. 3

Пример структуры контактов сложного строения

В изделиях контролируется микроструктура материала, в которой не допускаются дефекты и проверяются толщины слоев и качество переходной зоны композита.

*рис. 3: Структура материала контактного слоя биметаллического контакта В70Д30 (фрагмент).

3. Хромистая порошковая бронза БрХ2-МП

Для оснащения вакуумных дугогасительных камер используются также заготовки из порошковой бронзы с повышенной температурой разупрочнения (более, чем на 100 оС в сравнении с литыми хромистой БрХ07 и хромо-циркониевой БрХЦр бронзами), легированной хромом в количестве 2%: БрХ2-МП диаметром 48, 56, 66, 80 и др. Электропроводность не менее 85%, твердость 115 НВ не менее.

Типичные свойства:

плотность 8,86-8,88 г/см3,

электропроводность 87-92%,

твердость 130-140 НВ.

Хромистая дисперсно-упрочненная бронза БрХ2-МП в виде дисков и колец диаметром до 300 мм применяется также в качестве электродов для шовной контактной сварки углеродистых и низколегированных сталей. Электроды из термомеханически обработанной бронзы БрХ2-МП отличаются от традиционной БрХ1 повышенной твердостью, сопротивлением схватыванию и эксплуатационной стойкостью при контактной сварке.

Наверх

Печать страницы

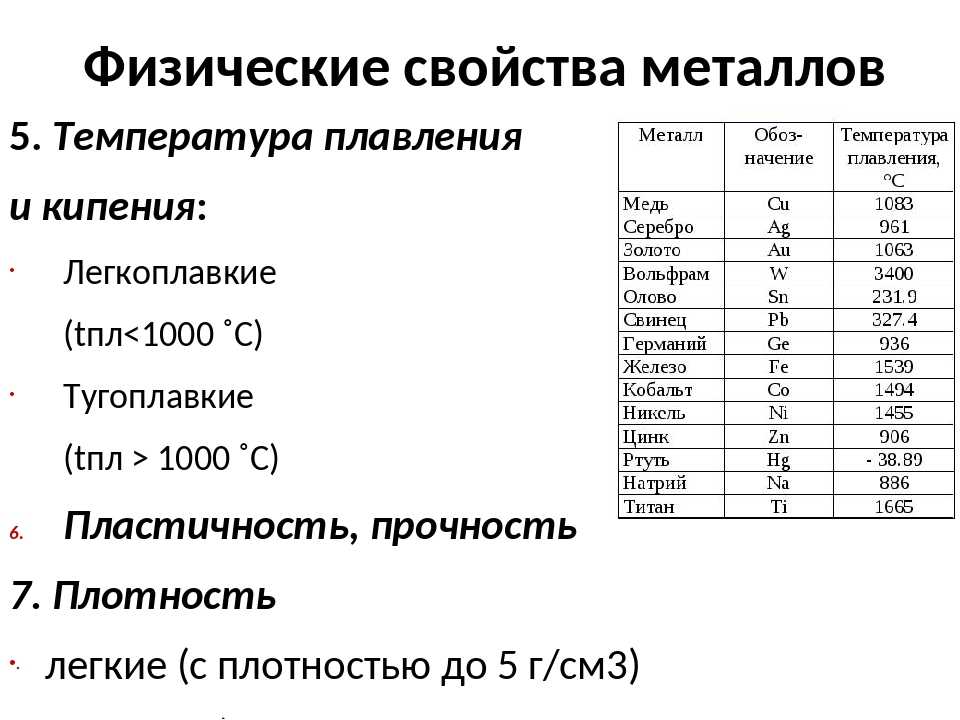

Медь — Прочность — Твердость — Эластичность

О меди

Медь — мягкий, ковкий и пластичный металл с очень высокой тепло- и электропроводностью. Свежая открытая поверхность чистой меди имеет красновато-оранжевый цвет. Медь используется как проводник тепла и электричества, как строительный материал и как составная часть различных металлических сплавов, таких как стерлинговое серебро, используемое в ювелирных изделиях, мельхиор, используемый для изготовления морского оборудования и монет, и константан, используемый в тензодатчиках и термопарах. для измерения температуры.

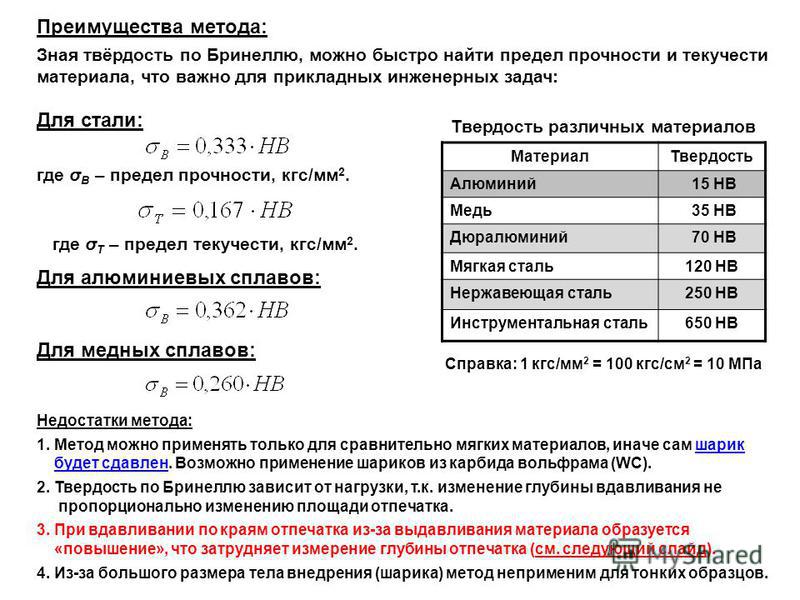

Прочность меди

В механике материалов прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Прочность материалов в основном рассматривает взаимосвязь между внешними нагрузками , приложенными к материалу, и результирующей деформацией или изменением размеров материала. При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала — это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

При растяжении способность материала или конструкции выдерживать нагрузки, имеющие тенденцию к удлинению, известна как предел прочности при растяжении (UTS). Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация.

Предел прочности при растяжении меди

Предел прочности при растяжении меди составляет 210 МПа.

Предел текучести меди

Предел текучести меди составляет 33 МПа.

Модуль упругости меди

Модуль упругости Юнга меди 33 МПа.

Модуль упругости при сдвиге меди 48 ГПа.

Объемный модуль упругости меди составляет 140 ГПа.

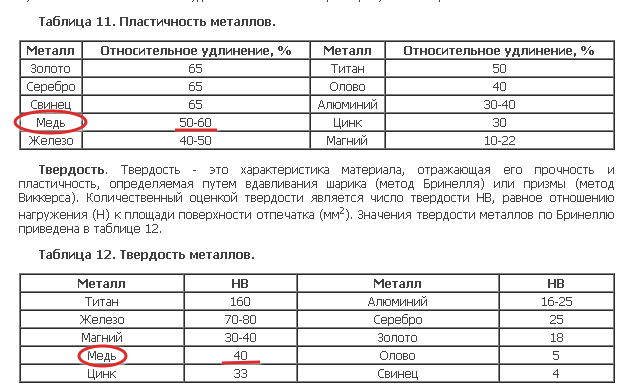

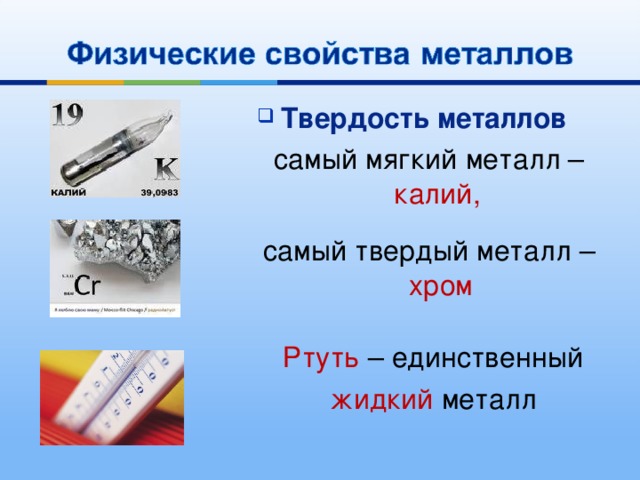

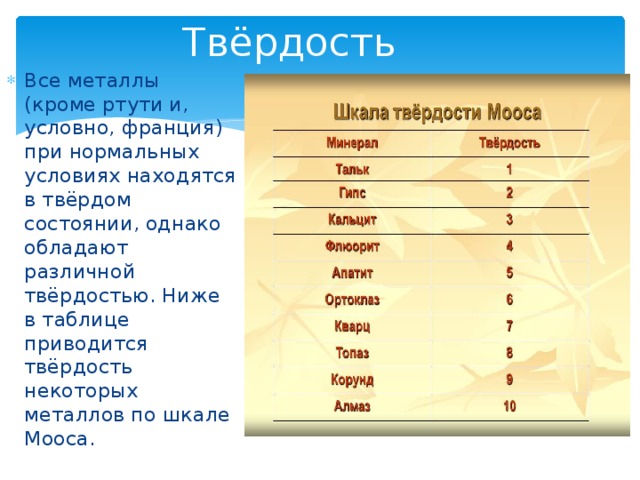

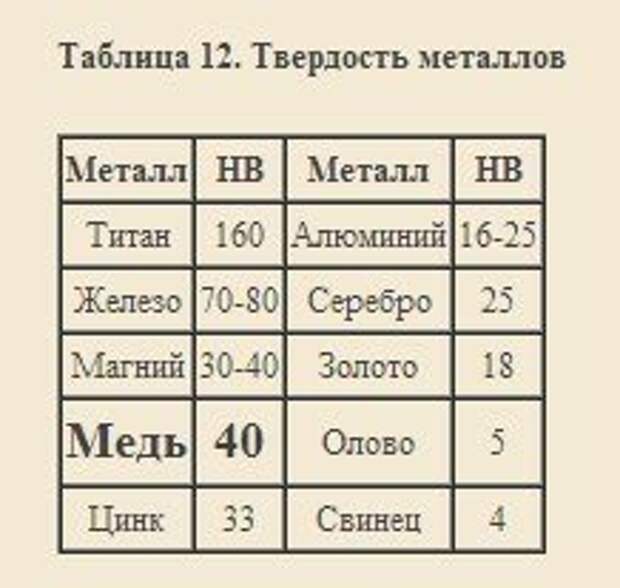

Твердость меди

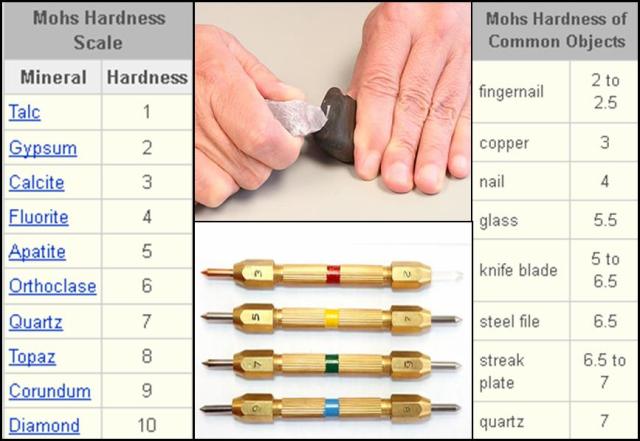

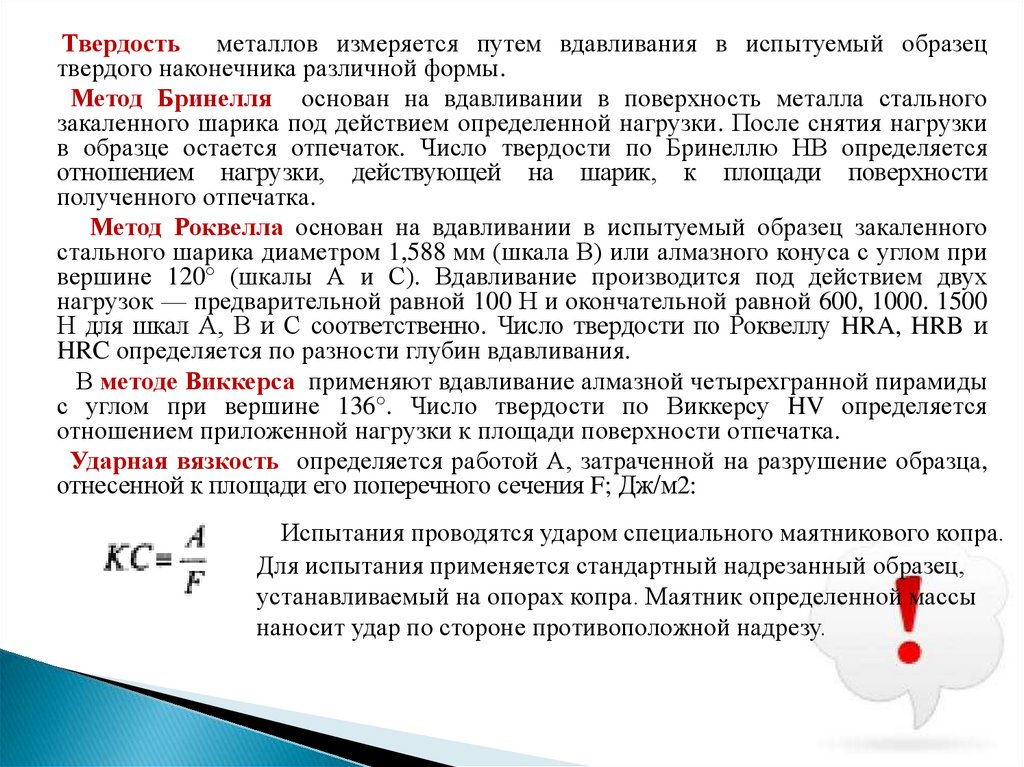

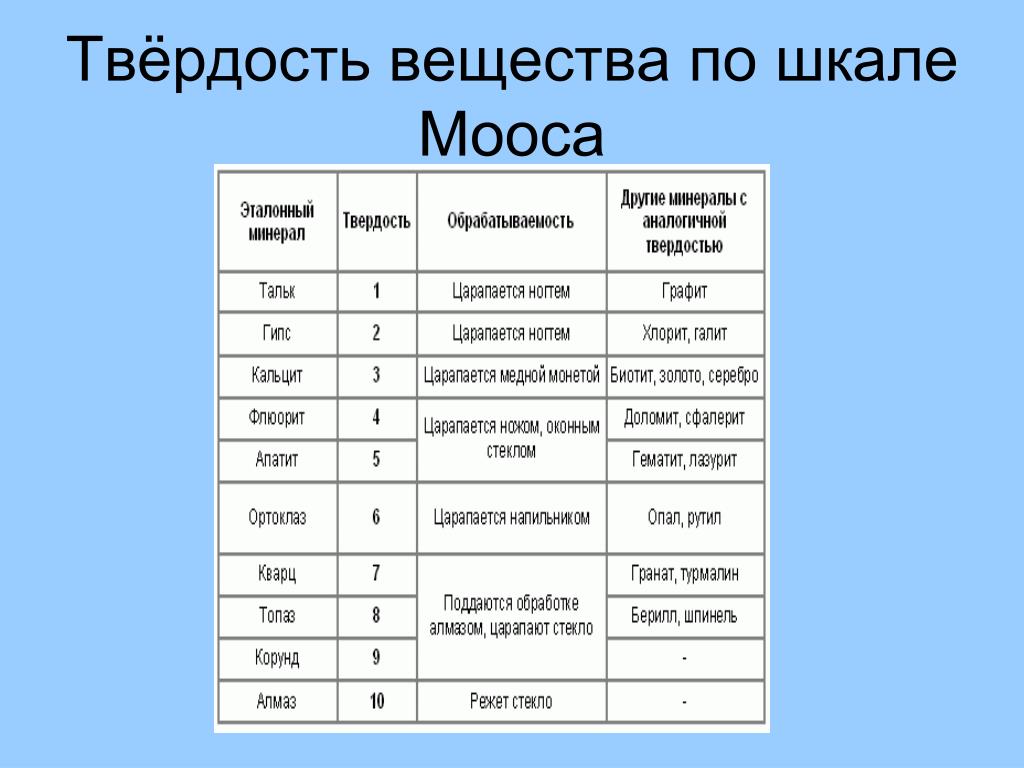

Материаловедение, твердость – это способность выдерживать вдавливание на поверхность ( локализованная пластическая деформация ) и царапание . Тест на твердость по Бринеллю – один из тестов на твердость с вдавливанием, разработанный для определения твердости. В испытаниях по Бринеллю твердый сферический индентор под действием определенной нагрузки вдавливается в поверхность испытуемого металла.

Твердость меди по Бринеллю составляет приблизительно 250 МПа.

Испытание на твердость по Виккерсу 9Метод 0012 был разработан Робертом Л. Смитом и Джорджем Э. Сандландом из Vickers Ltd в качестве альтернативы методу Бринелля для измерения твердости материалов. Метод определения твердости по Виккерсу можно также использовать в качестве метода определения микротвердости , который в основном используется для мелких деталей, тонких срезов или обработки глубины корпуса.

Твердость меди по Виккерсу составляет примерно 350 МПа.

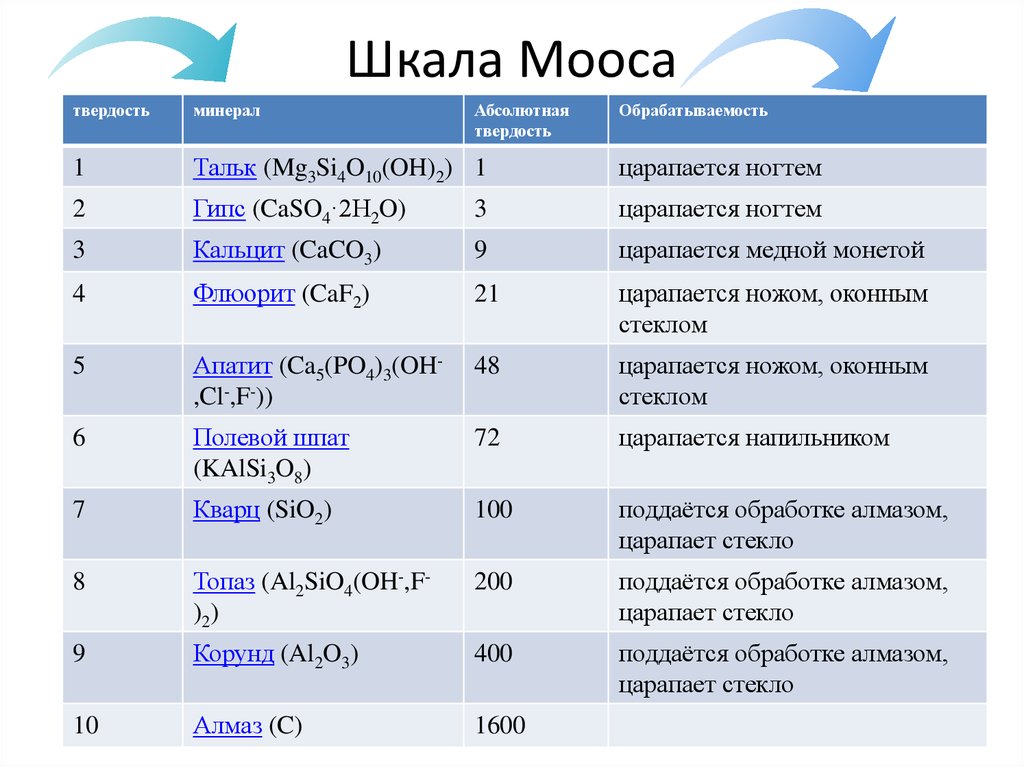

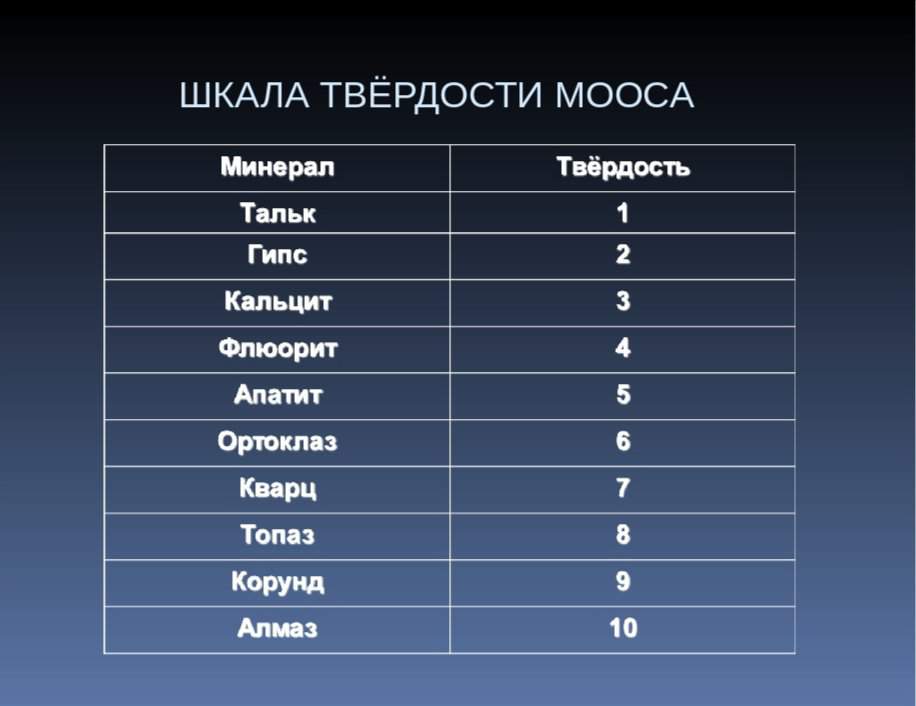

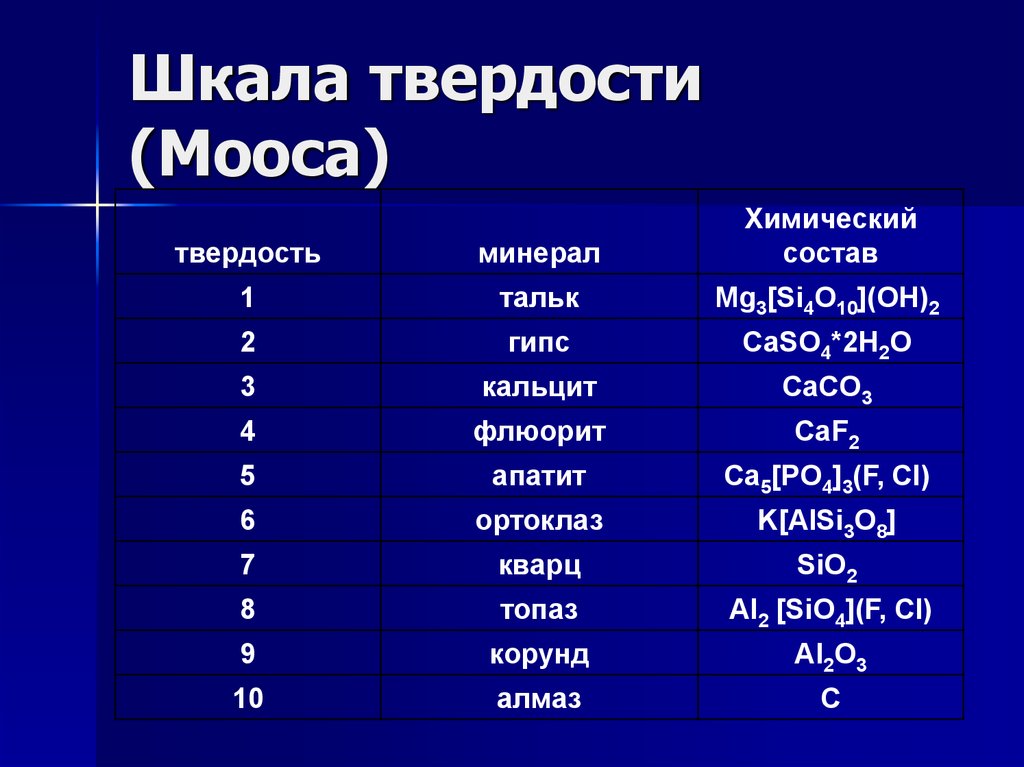

Твердость к царапанью является мерой устойчивости образца к остаточной пластической деформации из-за трения об острый предмет. Наиболее распространенная шкала для этого качественного теста — 9.0011 Шкала Мооса , которая используется в минералогии. Шкала твердости минералов Мооса основана на способности одного природного образца минерала заметно царапать другой минерал.

Медь имеет твердость приблизительно 3.

Медь – кристаллическая структура

Возможная кристаллическая структура меди : гранецентрированная кубическая структура .

В металлах и многих других твердых телах атомы расположены в виде правильных рядов, называемых кристаллами. Кристаллическая решетка — это повторяющийся узор из математических точек, простирающийся по всему пространству. Силы химической связи вызывают это повторение. Именно этот повторяющийся узор определяет такие свойства, как прочность, пластичность, плотность, проводимость (свойство проводить или передавать тепло, электричество и т. д.) и форму. Существует 14 основных типов таких паттернов, известных как решетки Браве.

Именно этот повторяющийся узор определяет такие свойства, как прочность, пластичность, плотность, проводимость (свойство проводить или передавать тепло, электричество и т. д.) и форму. Существует 14 основных типов таких паттернов, известных как решетки Браве.

Кристаллическая структура меди

Прочность элементов

Эластичность элементов

Твердость элементов

Относительно

. способность выдерживать приложенную нагрузку без разрушения или пластической деформации. Сопротивление материалов в основном учитывает взаимосвязь между внешними нагрузками применяется к материалу и в результате деформация или изменение размеров материала. При проектировании конструкций и машин важно учитывать эти факторы, чтобы выбранный материал имел достаточную прочность, чтобы противостоять приложенным нагрузкам или силам и сохранять свою первоначальную форму. Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Прочность материала – это его способность выдерживать приложенную нагрузку без разрушения или пластической деформации.

Схематическая диаграмма кривой напряжения-деформации из низкоуглеродистой стали при комнатной температуре показан на рисунке. Есть несколько стадий, демонстрирующих различное поведение, что предполагает разные механические свойства. Чтобы уточнить, материалы могут пропускать одну или несколько стадий, показанных на рисунке, или иметь совершенно разные стадии. В этом случае приходится различать напряженно-деформированные характеристики пластичных и хрупких материалов. Следующие пункты описывают различные области кривой напряжения-деформации и важность нескольких конкретных мест.

- Предел пропорциональности . Пропорциональный предел соответствует местонахождению напряжения в конце линейного участка , поэтому график напряжения-деформации представляет собой прямую линию, а градиент будет равен модулю упругости материала.

Для напряжения растяжения и сжатия наклон участка кривой, на котором напряжение пропорционально деформации, называется модулем Юнга и применяется закон Гука . Между пределом пропорциональности и пределом текучести закон Гука становится сомнительным, и деформация увеличивается быстрее.

Для напряжения растяжения и сжатия наклон участка кривой, на котором напряжение пропорционально деформации, называется модулем Юнга и применяется закон Гука . Между пределом пропорциональности и пределом текучести закон Гука становится сомнительным, и деформация увеличивается быстрее. - Предел текучести . Предел текучести — это точка на кривой напряжения-деформации, которая указывает предел упругого поведения и начало пластического поведения. Предел текучести или предел текучести — это свойство материала, определяемое как напряжение, при котором материал начинает пластически деформироваться, тогда как предел текучести — это точка, в которой начинается нелинейная (упругая + пластическая) деформация. До предела текучести материал будет упруго деформироваться и вернется к своей первоначальной форме, когда приложенное напряжение будет снято. Как только предел текучести пройден, некоторая часть деформации будет постоянной и необратимой.

Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей.

Некоторые стали и другие материалы демонстрируют явление, называемое явлением предела текучести. Пределы текучести варьируются от 35 МПа для низкопрочного алюминия до более 1400 МПа для очень высокопрочных сталей. - Предел прочности при растяжении . Предел прочности при растяжении является максимальным на инженерной кривой напряжения-деформации. Это соответствует максимальному напряжению , которое может выдержать конструкция при растяжении. Предельная прочность на растяжение часто сокращается до «предельной прочности» или даже до «предельной». Если это напряжение применяется и поддерживается, произойдет разрушение. Часто это значение значительно превышает предел текучести (на 50–60 % превышает предел текучести для некоторых типов металлов). Когда пластичный материал достигает предела прочности, он испытывает сужение, когда площадь поперечного сечения локально уменьшается. Кривая напряжение-деформация не содержит более высокого напряжения, чем предел прочности.

Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей.

Несмотря на то, что деформации могут продолжать увеличиваться, напряжение обычно уменьшается после достижения предела прочности. Это интенсивное свойство; поэтому его значение не зависит от размера испытуемого образца. Однако это зависит от других факторов, таких как подготовка образца, наличие или отсутствие поверхностных дефектов, температура тестовой среды и материала. Предел прочности при растяжении варьируется от 50 МПа для алюминия до 3000 МПа для очень высокопрочных сталей. - Точка излома : Точка излома — это точка напряжения, в которой материал физически разделяется. В этот момент деформация достигает своего максимального значения, и материал фактически разрушается, хотя соответствующее напряжение может быть меньше предела прочности в этот момент. Пластичные материалы имеют предел прочности при разрушении ниже, чем предел прочности при растяжении (UTS), тогда как в хрупких материалах предел прочности эквивалентен пределу прочности при растяжении (UTS).

Если пластичный материал достигает своего предела прочности при растяжении в ситуации с регулируемой нагрузкой, он будет продолжать деформироваться без приложения дополнительной нагрузки, пока не разорвется. Однако, если нагрузка контролируется по смещению, деформация материала может уменьшить нагрузку, предотвращая разрыв.

Если пластичный материал достигает своего предела прочности при растяжении в ситуации с регулируемой нагрузкой, он будет продолжать деформироваться без приложения дополнительной нагрузки, пока не разорвется. Однако, если нагрузка контролируется по смещению, деформация материала может уменьшить нагрузку, предотвращая разрыв.

О модуле упругости

При растяжении однородного стержня (кривая напряжения-деформации) Закон Гука описывает поведение стержня в упругой области. В этой области удлинение стержня прямо пропорционально силе растяжения и длине стержня и обратно пропорционально площади поперечного сечения и модулю упругости . Вплоть до предельного напряжения тело сможет восстановить свои размеры при снятии нагрузки. Приложенные напряжения заставляют атомы в кристалле перемещаться из своего положения равновесия. Все атомы смещены на одинаковую величину и сохраняют свою относительную геометрию. Когда напряжения снимаются, все атомы возвращаются в исходное положение, и остаточная деформация не возникает. Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон равен модулю Юнга .

Согласно Закон Гука, напряжение пропорционально деформации (в упругой области), а наклон равен модулю Юнга .

Мы можем расширить ту же идею связи напряжения с деформацией с приложениями сдвига в линейной области, связать напряжение сдвига с деформацией сдвига, чтобы создать закон Гука для напряжения сдвига :

Для изотропных материалов в области упругости вы можно связать коэффициент Пуассона (ν), модуль упругости Юнга (E) и модуль упругости сдвига (G):

Модули упругости, относящиеся к поликристаллическим материалам:

- Модуль упругости Юнга. Модуль упругости Юнга представляет собой модуль упругости при растяжении и сжатии в режиме линейной упругости при одноосной деформации и обычно оценивается испытаниями на растяжение.

- Модуль упругости при сдвиге. Модуль сдвига или модуль жесткости получают при кручении цилиндрического образца. Он описывает реакцию материала на напряжение сдвига.

Его символ — G. Модуль сдвига — одна из нескольких величин для измерения жесткости материалов, возникающая в обобщенном законе Гука.

Его символ — G. Модуль сдвига — одна из нескольких величин для измерения жесткости материалов, возникающая в обобщенном законе Гука. - Объемный модуль упругости. Объемный модуль упругости описывает объемную упругость или тенденцию объекта деформироваться во всех направлениях при равномерной нагрузке во всех направлениях. Например, он описывает упругую реакцию на гидростатическое давление и равностороннее растяжение (как давление на дне океана или в глубоком бассейне). Это также свойство материала, определяющее упругую реакцию на приложение напряжения. Для жидкости имеет значение только объемный модуль.

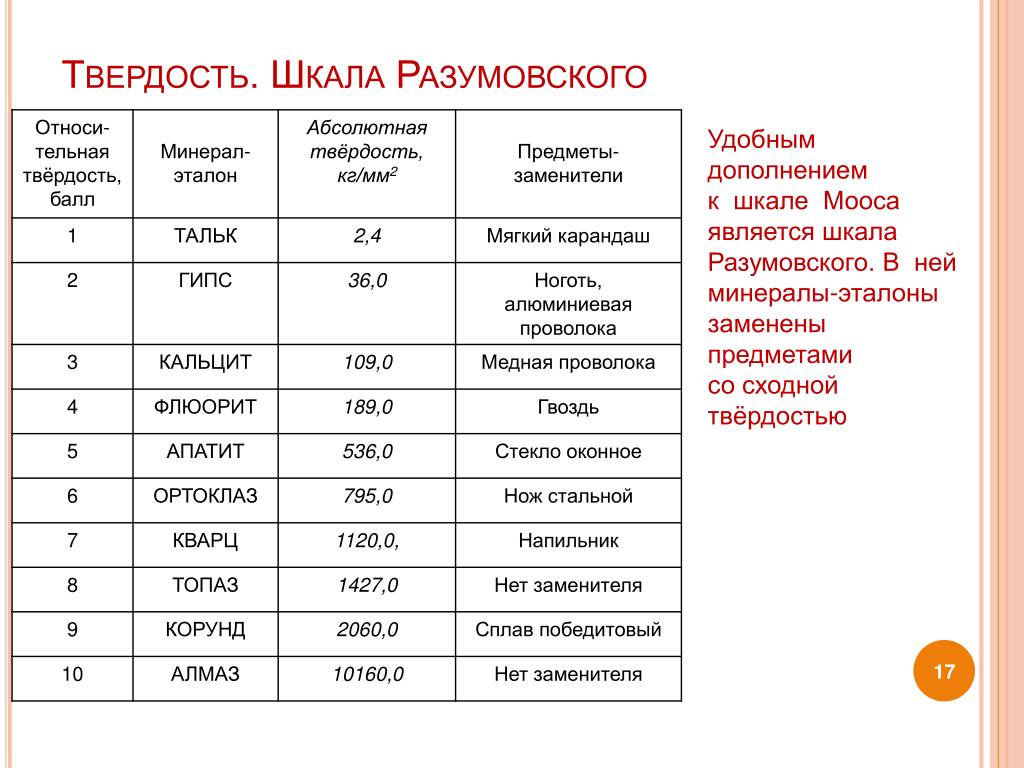

О твердости

В материаловедении твердость — это способность выдерживать вдавливание поверхности ( локализованная пластическая деформация ) и царапание . Твердость , вероятно, является наиболее плохо определенным свойством материала, поскольку она может указывать на стойкость к царапанью, стойкость к истиранию, стойкость к вдавливанию или даже стойкость к формованию или локализованной пластической деформации. Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Твердость важна с инженерной точки зрения, потому что сопротивление износу при трении или эрозии паром, маслом и водой обычно увеличивается с увеличением твердости.

Существует три основных типа измерения твердости :

- Твердость при царапании . Твердость к царапанию — это мера устойчивости образца к остаточной пластической деформации из-за трения об острый предмет. Наиболее распространенной шкалой для этого качественного теста является шкала Мооса , которая используется в минералогии. Шкала твердости минералов Мооса основана на способности одного природного образца минерала заметно царапать другой минерал. Твердость материала измеряется по шкале путем нахождения самого твердого материала, который данный материал может поцарапать, или самого мягкого материала, который может поцарапать данный материал. Например, если какой-то материал царапается топазом, а не кварцем, его твердость по шкале Мооса будет находиться между 7 и 8.

- Твердость при вдавливании . Твердость при вдавливании измеряет способность выдерживать поверхностное вдавливание (локальную пластическую деформацию) и сопротивление образца деформации материала из-за постоянной сжимающей нагрузки от острого предмета. Испытания на твердость при вдавливании в основном используются в машиностроении и металлургии. Традиционные методы основаны на четко определенных испытаниях на физическую твердость при вдавливании. Очень твердые инденторы определенной геометрии и размеров непрерывно вдавливаются в материал с определенной силой. Параметры деформации, такие как глубина вдавливания по методу Роквелла, записываются для измерения твердости. Общая шкала твердости при вдавливании равна 9.0011 Бринелль , Роквелл и Виккерс .

- Твердость по отскоку . Твердость отскока, также известная как динамическая твердость, измеряет высоту «отскока» молотка с алмазным наконечником, падающего с фиксированной высоты на материал.

Одно из устройств, используемых для этого измерения, известно как склероскоп . Он состоит из стального шара, сброшенного с фиксированной высоты. Этот тип твердости связан с эластичностью.

Одно из устройств, используемых для этого измерения, известно как склероскоп . Он состоит из стального шара, сброшенного с фиксированной высоты. Этот тип твердости связан с эластичностью.

О кристаллической структуре

Три наиболее распространенных основных кристаллических узора:

- bcc. В ОЦК (ОЦК) расположении атомов элементарная ячейка состоит из восьми атомов в углах куба и одного атома в центре тела куба. В ОЦК элементарная ячейка содержит (8 угловых атомов × ⅛) + (1 центральный атом × 1) = 2 атома. Упаковка более эффективна (68%), чем простая кубическая, а структура обычная для щелочных металлов и ранних переходных металлов. Металлы, содержащие структуры ОЦК, включают феррит, хром, ванадий, молибден и вольфрам. Эти металлы обладают высокой прочностью и низкой пластичностью.

- ФЦК. В ГЦК (ГЦК) расположении атомов элементарная ячейка состоит из восьми атомов в углах куба и одного атома в центре каждой из граней куба.

В ГЦК-системе элементарная ячейка содержит (8 угловых атомов × ⅛) + (6 атомов на гранях × ½) = 4 атома. Эта структура, наряду со своим гексагональным родственником (ГПУ), имеет наиболее эффективную упаковку (74%). Металлы, содержащие структуры FCC, включают аустенит, алюминий, медь, свинец, серебро, золото, никель, платину и торий. Эти металлы обладают низкой прочностью и высокой пластичностью.

В ГЦК-системе элементарная ячейка содержит (8 угловых атомов × ⅛) + (6 атомов на гранях × ½) = 4 атома. Эта структура, наряду со своим гексагональным родственником (ГПУ), имеет наиболее эффективную упаковку (74%). Металлы, содержащие структуры FCC, включают аустенит, алюминий, медь, свинец, серебро, золото, никель, платину и торий. Эти металлы обладают низкой прочностью и высокой пластичностью. - ГПУ. В ГПУ (ГПУ) расположении атомов элементарная ячейка состоит из трех слоев атомов. Верхний и нижний слои содержат по шесть атомов в углах шестиугольника и по одному атому в центре каждого шестиугольника. Средний слой содержит три атома, расположенные между атомами верхнего и нижнего слоев, отсюда и название плотная упаковка. Гексагональная плотная упаковка (ГПУ) — это один из двух простых типов атомной упаковки с самой высокой плотностью, второй — гранецентрированная кубическая (ГЦК). Однако, в отличие от ГЦК, это не решетка Браве, поскольку есть два неэквивалентных набора точек решетки.

Металлы, содержащие структуры ГПУ, включают бериллий, магний, цинк, кадмий, кобальт, таллий и цирконий. Металлы HCP не такие пластичные, как металлы FCC.

Металлы, содержащие структуры ГПУ, включают бериллий, магний, цинк, кадмий, кобальт, таллий и цирконий. Металлы HCP не такие пластичные, как металлы FCC.

Сводка

| Элемент | Медь |

| Предел прочности при растяжении | 210 МПа |

| Предел текучести | 33 МПа |

| Модуль упругости Юнга | 120 ГПа |

| Модуль упругости при сдвиге | 48 ГПа |

| Объемный модуль упругости | 140 ГПа |

| Шкала Мооса | 3 |

| Твердость по Бринеллю | 250 МПа |

| Твердость по Виккерсу | 350 МПа |

Источник: www.luciteria.com

Свойства других элементов

Другие свойства меди

О прогнозировании прочности по твердости медных сплавов

На этой странице

РефератВведениеМатериалыРезультатыОбсуждениеЗаключениеЗаключениеБлагодарностиСсылкиАвторское правоСтатьи по теме

, и дисперсионное усиление. Значения предела текучести (YS) и предела прочности при растяжении (UTS) исследованных медных сплавов находились в диапазоне от 50 до 1300 МПа и от 200 до 1400 МПа соответственно. Скомпилированные значения были классифицированы на основе потенциала деформационного упрочнения, что является косвенным методом для понимания влияния характеристик деформационного упрочнения. Для установления корреляции между значениями прочности и твердости по Виккерсу применяли регрессионный анализ методом наименьших квадратов. Потенциал деформационного упрочнения показал значительное влияние на корреляции. Во всех случаях была получена линейная зависимость как для YS, так и для UTS с жесткостью для всего диапазона анализируемых значений. Были предложены простые эмпирические уравнения для оценки прочности по объемной твердости. Предложенные корреляции, полученные для всего диапазона значений, были проверены экспериментальными значениями. Наблюдалось хорошее соответствие между экспериментальными и расчетными значениями.

Значения предела текучести (YS) и предела прочности при растяжении (UTS) исследованных медных сплавов находились в диапазоне от 50 до 1300 МПа и от 200 до 1400 МПа соответственно. Скомпилированные значения были классифицированы на основе потенциала деформационного упрочнения, что является косвенным методом для понимания влияния характеристик деформационного упрочнения. Для установления корреляции между значениями прочности и твердости по Виккерсу применяли регрессионный анализ методом наименьших квадратов. Потенциал деформационного упрочнения показал значительное влияние на корреляции. Во всех случаях была получена линейная зависимость как для YS, так и для UTS с жесткостью для всего диапазона анализируемых значений. Были предложены простые эмпирические уравнения для оценки прочности по объемной твердости. Предложенные корреляции, полученные для всего диапазона значений, были проверены экспериментальными значениями. Наблюдалось хорошее соответствие между экспериментальными и расчетными значениями.

1. Введение

С тех пор, как появились испытания на твердость при вдавливании, проводились исследования по оценке других механических свойств, особенно предела прочности при растяжении и предела текучести на основе измерения объемной твердости [1–3]. За последние 70 лет ряд исследователей работали над экспериментальными методами и теоретическими соотношениями для определения прочности по твердости. Такие отношения могут быть полезны при проектировании, где прямое измерение свойств при растяжении нецелесообразно. Эти соотношения всегда привлекательны, так как сокращают количество испытаний, которые необходимо провести для обеспечения качества материалов [4, 5]. Поскольку эти методы являются быстрыми и относительно неразрушающими по своей природе, они эффективно используются при анализе отказов [5, 6].

Табор [1] показал, что отношение предела прочности при растяжении к твердости по Виккерсу связано с коэффициентом деформационного упрочнения. Связь между этими параметрами была выражена с помощью

где UTS — предел прочности при растяжении, — твердость по Виккерсу, — коэффициент деформационного упрочнения, — константа, которая имеет значение 2,9 для сталей и 3,0 для медных сплавов.

Это соотношение было усовершенствовано Кахуном [2] в виде

где – твердость по Виккерсу, – коэффициент деформационного упрочнения.

Кахун и др. [3] предложил соотношение для оценки предела текучести с использованием простого измерения твердости для меди, алюминия и стали в виде

Все ранее упомянутые выражения требуют знания коэффициента упрочнения при деформации, который может быть определен непосредственно из испытаний на одноосное растяжение или сжатие и косвенно посредством измерения твердости по Мейерсу и эмпирических соотношений [4]. Помимо этого, в литературе было предложено несколько методов оценки прочности металлов методом вдавливания [4–9].].

Павлина и Ван Тайн [10] предложили простые линейные соотношения для оценки предела прочности при растяжении и предела текучести с использованием числа твердости по Виккерсу для сталей следующим образом:

где прочность выражена в единицах МПа и выражена в единицах кг/мм 2 . Эти соотношения не требуют знания какого-либо другого параметра, кроме твердости, для оценки прочности.

Несмотря на то, что была проведена обширная работа по оценке предела прочности при растяжении и предела текучести по измерениям твердости для некоторых металлов и сплавов, по-видимому, не было предпринято никаких попыток получить такие соотношения для медных сплавов. Большинство имеющихся корреляций получено путем анализа данных для сталей [1–10]. Поэтому была предпринята попытка предложить корреляции для оценки прочности по твердости для медных сплавов.

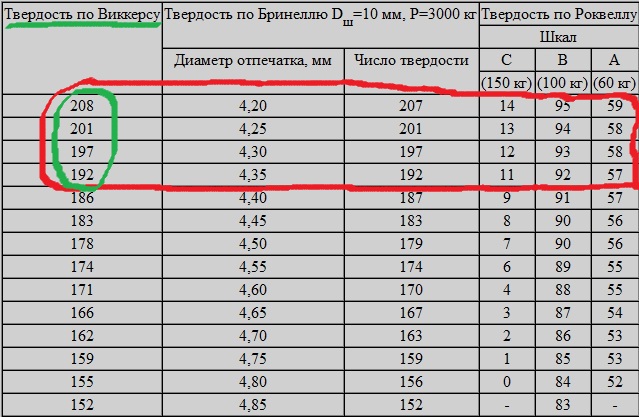

2. Материалы и испытания

В настоящем исследовании значения твердости и прочности медных сплавов были взяты из литературы. Для сравнения несколько значений твердости были преобразованы из HB и HRB в твердость по Виккерсу в соответствии с ASTM E140-07 [11]. Все собранные значения твердости и прочности были разделены на основе потенциала деформационного упрочнения на низкое, среднее и высокое отношение UTS/YS. Регрессионный анализ методом наименьших квадратов был использован для получения простых выражений для прогнозирования прочности по твердости.

В дополнение к литературным значениям твердость и прочность были оценены для некоторых медных сплавов для подтверждения полученных эмпирических соотношений. Эти измерения проводились в различных режимах термической обработки, нагартовки и нагартовки. Образцы на твердость перед измерением твердости шлифовали и полировали наждачной бумагой. Для каждого состояния было снято семь показаний, и сообщалось среднее значение. Твердость измеряли с помощью твердомера по Виккерсу (марка: FIE FE-20) с нагрузкой 10 кгс. Прочность на растяжение оценивали на плоских образцах в форме собачьей кости (длина 25 мм) с использованием INSTRON 5500R UTM при скорости деформации . Было проведено три теста для каждого условия и указано среднее значение.

3. Результаты

3.1. Весь диапазон данных

Зависимость между скомпилированными значениями предела прочности при растяжении и твердости (120 точек данных) для различных медных сплавов показана на рисунке 1. Линейная корреляция может наблюдаться в большинстве диапазонов твердости испытанных материалов, за исключением низкой твердости. . Линейная линия тренда проходит через начало координат, как показано на рисунке 1. Регрессионный анализ точек данных дал линейное соотношение как

. Линейная линия тренда проходит через начало координат, как показано на рисунке 1. Регрессионный анализ точек данных дал линейное соотношение как

где предел прочности при растяжении выражен в МПа, а VHN – число твердости по Виккерсу. Регрессионный анализ для (6) дает коэффициент детерминации () 0,933. Несмотря на то, что была получена линейная корреляция для всего диапазона твердости, отклонение наблюдалось для твердости ниже 110 VHN.

Корреляция, полученная для значений предела текучести и твердости для медных сплавов, также отображала линейную зависимость, как показано на рисунке 2. Регрессионный анализ точек данных дал линейную корреляцию для предела прочности при растяжении как

где YS — МПа, а VHN — число твердости по Виккерсу. Коэффициент детерминации () для (7) имеет значение 0,916. Из рисунка 2 видно, что предел текучести имеет линейную корреляцию с твердостью, при этом корреляция имеет тенденцию к нелинейности при значениях твердости менее 110 VHN.

3.2. Данные, классифицированные по соотношению UTS к YS

Поскольку скомпилированные данные, взятые из литературы, охватывают большое количество сплавов, коэффициент деформационного упрочнения не может быть получен для всех сплавов. Поэтому в исследовании использовали потенциал деформационного упрочнения, определяемый как отношение UTS к YS, которое является мерой максимального упрочнения, которое может произойти в материале за пределом его предела текучести и продолжается до UTS [10]. Соотношение этих двух параметров (UTS/YS) использовалось для косвенного изучения влияния деформационного упрочнения на материал. Чтобы определить влияние деформационного упрочнения на скомпилированные значения, данные были разделены на три группы: (i) низкое отношение UTS/YS (UTS/YS < 1,20), (ii) среднее отношение UTS/YS (1,20 < UTS/YS < 1,52) и (iii) высокое отношение UTS/YS (UTS/YS > 1,52). На рисунках 3(а)–3(в) представлены графики значений прочности и твердости с линией тренда, полученной с помощью регрессионного анализа. Значения коэффициента регрессии и приведены в таблице 1. Несмотря на то, что данные были аппроксимированы линейным уравнением для всех трех графиков на рисунке 3, наблюдалось изменение значений . Следует отметить, что наилучшее соответствие наблюдалось в случае низкого отношения UTS/YS с коэффициентом детерминации 0,9.

Поэтому в исследовании использовали потенциал деформационного упрочнения, определяемый как отношение UTS к YS, которое является мерой максимального упрочнения, которое может произойти в материале за пределом его предела текучести и продолжается до UTS [10]. Соотношение этих двух параметров (UTS/YS) использовалось для косвенного изучения влияния деформационного упрочнения на материал. Чтобы определить влияние деформационного упрочнения на скомпилированные значения, данные были разделены на три группы: (i) низкое отношение UTS/YS (UTS/YS < 1,20), (ii) среднее отношение UTS/YS (1,20 < UTS/YS < 1,52) и (iii) высокое отношение UTS/YS (UTS/YS > 1,52). На рисунках 3(а)–3(в) представлены графики значений прочности и твердости с линией тренда, полученной с помощью регрессионного анализа. Значения коэффициента регрессии и приведены в таблице 1. Несмотря на то, что данные были аппроксимированы линейным уравнением для всех трех графиков на рисунке 3, наблюдалось изменение значений . Следует отметить, что наилучшее соответствие наблюдалось в случае низкого отношения UTS/YS с коэффициентом детерминации 0,9. 33 и 0,917 для UTS-твердости и YS-твердости соответственно.

33 и 0,917 для UTS-твердости и YS-твердости соответственно.

4. Обсуждение

Результаты регрессионного анализа, полученные для различных групп данных, приведены в таблице 1. Видно, что все анализируемые данные могут быть смоделированы линейными уравнениями. Однако во всех случаях наблюдалось некоторое отклонение от линейной линии тренда, как показано на рисунках 1–3. Это можно объяснить тем, что в настоящей работе был проанализирован широкий спектр медных сплавов с различной термомеханической и термической историей. Кроме того, это может быть связано с тем, что измерение твердости проводится на образцах с различной шероховатостью поверхности с использованием различной нагрузки при вдавливании, так как обе они влияют на измеряемую твердость. Следует отметить, что нижний диапазон твердости показал отклонение от линейности как для предела текучести, так и для предела прочности при растяжении в проанализированных группах данных, как показано на рисунках 1–3. Можно заметить, что жесткость UTS показала лучшую корреляцию со значением 0,9. 333 с константой регрессии 3,05. С другой стороны, YS-твердость показала коэффициент регрессии и коэффициент детерминации 2,874 и 0,916 соответственно. Коэффициент регрессии, полученный для медных сплавов в случае YS-твердости, аналогичен коэффициенту, указанному для сталей со значением 2,876 [10]. Зинкл и др. [23] предложили линейную корреляцию для AMZIRC и AMAX-MZC между YS и твердостью с константой регрессии 3,03 и 3,0 соответственно.

333 с константой регрессии 3,05. С другой стороны, YS-твердость показала коэффициент регрессии и коэффициент детерминации 2,874 и 0,916 соответственно. Коэффициент регрессии, полученный для медных сплавов в случае YS-твердости, аналогичен коэффициенту, указанному для сталей со значением 2,876 [10]. Зинкл и др. [23] предложили линейную корреляцию для AMZIRC и AMAX-MZC между YS и твердостью с константой регрессии 3,03 и 3,0 соответственно.

Эмпирические соотношения, полученные для твердости и прочности, классифицированные по потенциалу упрочнения, показали значительное влияние на корреляции, полученные для данных, как видно из таблицы 1. Медные сплавы с высоким потенциалом упрочнения показали большое отклонение от линейной линии тренда для обоих YS и UTS, как показано на рисунке 3(a). Эта группа данных в большей степени состоит из сплавов в состоянии обработки на твердый раствор и сплавов, упрочненных твердым раствором в состоянии отжига. Значения твердости анализируемого сплава для этой группы находились в диапазоне 50–140 ВН. С другой стороны, группы данных со средним и низким значением UTS/YS показали лучшую корреляцию прочности и твердости с минимальными отклонениями от линейной линии тренда, как показано на рисунках 3(b) и 3(c). Среди трех проанализированных групп данных группа с низким UTS/YS показала наилучшую корреляцию с коэффициентом регрессии 3,301 и 3,018 для UTS-жесткости и YS-жесткости соответственно. Из графика также видно, что обе линии тренда лежат очень близко и ведут себя одинаково. В эту группу данных входят сплавы, подвергнутые криопрокатке, холодной прокатке и холодной прокатке + старение. Наблюдаемое влияние деформационного упрочнения на корреляции может быть связано с большими различиями в холодной обработке, которая происходит перед испытанием на твердость и во время самого испытания для отожженных сплавов. Отожженный материал с высоким потенциалом деформационного упрочнения во время испытания на твердость затвердевает намного сильнее, чем металл после холодной обработки. Следовательно, холоднодеформированные материалы дают лучшие корреляции твердости и прочности.

С другой стороны, группы данных со средним и низким значением UTS/YS показали лучшую корреляцию прочности и твердости с минимальными отклонениями от линейной линии тренда, как показано на рисунках 3(b) и 3(c). Среди трех проанализированных групп данных группа с низким UTS/YS показала наилучшую корреляцию с коэффициентом регрессии 3,301 и 3,018 для UTS-жесткости и YS-жесткости соответственно. Из графика также видно, что обе линии тренда лежат очень близко и ведут себя одинаково. В эту группу данных входят сплавы, подвергнутые криопрокатке, холодной прокатке и холодной прокатке + старение. Наблюдаемое влияние деформационного упрочнения на корреляции может быть связано с большими различиями в холодной обработке, которая происходит перед испытанием на твердость и во время самого испытания для отожженных сплавов. Отожженный материал с высоким потенциалом деформационного упрочнения во время испытания на твердость затвердевает намного сильнее, чем металл после холодной обработки. Следовательно, холоднодеформированные материалы дают лучшие корреляции твердости и прочности.

Расчетные значения UTS и YS по твердости с использованием (6) и (7) сравниваются с экспериментальными значениями, как показано на рисунке 4. Прогнозные значения нанесены в виде линии, а экспериментальные значения обозначены символами. Можно видеть, что наблюдается достаточно хорошее соответствие между экспериментальными и прогнозируемыми значениями для UTS, тогда как экспериментальный YS показал разумное отклонение от прогнозируемых значений при твердости ниже 120 VHN. Тем не менее, экспериментальные значения UTS показали отклонение при более высокой твердости, как видно из рисунка 4. Было замечено, что (6) оценивает UTS с отклонением менее 20% при твердости ниже 150 VHN. Тогда как разумное отклонение наблюдалось при более высокой твердости. С другой стороны, YS был оценен в пределах 10–25 % по (7) с большим отклонением при твердости ниже 140 VHN. Эти отклонения вполне разумны, учитывая присущие им погрешности измерения твердости и прочности [3]. Следовательно, корреляции можно использовать для оценки прочности медных сплавов по твердости по Виккерсу.

5. Заключение

Результаты настоящего исследования показывают, что предел текучести и предел прочности при растяжении медных сплавов могут быть определены с достаточно хорошей точностью по твердости по Виккерсу с использованием простых линейных корреляций. Однако с большей точностью можно оценить прочность, используя корреляции для сплавов с низким и средним потенциалом упрочнения, т. е. для полностью нагартованных, термомеханически обработанных и состаренных сплавов. Сплавы с меньшей твердостью и прочностью показали отклонение от линейной корреляции. Уравнения, предложенные для всех данных, были подтверждены экспериментальными данными, и было отмечено хорошее соответствие как для предела текучести, так и для предела прочности при растяжении. Таким образом, делается вывод, что эти корреляции могут быть использованы для прогнозирования прочности медных сплавов, охватывающих широкий диапазон (YS-50 до 1200 МПа и UTS-200 до 1400 МПа).

Благодарности

Авторы хотели бы поблагодарить директора группы (MMG) и заместителя директора VSSC (MME) за их поддержку и техническое руководство. Авторы хотели бы выразить искреннюю благодарность директору VSCC за его любезное разрешение опубликовать эту работу.

Авторы хотели бы выразить искреннюю благодарность директору VSCC за его любезное разрешение опубликовать эту работу.

Ссылки

Д. Табор, «Твердость и прочность металлов», Журнал Института металлов , том. 79, стр. 1–18, 1951.

Посмотреть по адресу:

Google Scholar

Дж. Р. Кахун, «Улучшенное уравнение, связывающее твердость с пределом прочности», Metallurgical Transactions , vol. 3, нет. 11, с. 3040, 1972.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. Р. Кахун, У. Х. Бротон и А. Р. Куцак, «Определение предела текучести на основе измерений твердости», Metallurgical Transactions , vol. 2, нет. 7, стр. 1979–1983, 1971.

Посмотреть по адресу:

Сайт издателя | Академия Google

J.

Moteff, R.K. Bhargava и W.L. McCullough, «Корреляция жаропрочности с пределом прочности на растяжение нержавеющей стали 304 при температурах 1200°C», Metallurgical Transactions A , vol. 6, нет. 5, стр. 1101–1104, 1975.

Moteff, R.K. Bhargava и W.L. McCullough, «Корреляция жаропрочности с пределом прочности на растяжение нержавеющей стали 304 при температурах 1200°C», Metallurgical Transactions A , vol. 6, нет. 5, стр. 1101–1104, 1975.Посмотреть по адресу:

Сайт издателя | Google Scholar

М. О. Лай и К. Б. Лим, «О прогнозировании свойств при растяжении на основе испытаний на твердость», Journal of Materials Science , vol. 26, нет. 8, стр. 2031–2036, 1991.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. К. Чанг, М. Т. Ян, С. М. Ван, Дж. Ю. М. Ли и Т. К. Хсу, «Определение свойств при растяжении на основе измерений твердости для сплавов Al-Zn-Mg», Journal of Materials Science , vol. 11, нет. 4, стр. 623–630, 1976.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж.

Дацко, Л. Хартвиг и Б. МакКлори, «О соотношении прочности на растяжение и твердости для металлов», Journal of Materials Engineering and Performance , vol. 10, нет. 6, стр. 718–722, 2001.

Дацко, Л. Хартвиг и Б. МакКлори, «О соотношении прочности на растяжение и твердости для металлов», Journal of Materials Engineering and Performance , vol. 10, нет. 6, стр. 718–722, 2001.Посмотреть по адресу:

Сайт издателя | Google Scholar

Э. Г. Герберт, В. К. Оливер и Г. М. Фарр, «Об измерении предела текучести путем сферического вдавливания», Philosophical Magazine , vol. 86, нет. 33–35, стр. 5521–5539, 2006.

Посмотреть по адресу:

Сайт издателя | Google Scholar

G. Pintaude, A. Hoechele, and G. Cipriano, «Связь между показателем деформационного упрочнения металлов и остаточными профилями глубоких сферических вмятин», Материаловедение и технология , том. 28, нет. 9–10, стр. 9–10, 2012 г.

Просмотр по адресу:

Google Scholar

Павлина Э.

Дж. и Ван Тайн К. Дж. «Корреляция предела текучести и предела прочности при растяжении с твердостью для сталей», Journal of Materials Инженерия и производительность , том. 17, нет. 6, стр. 888–893, 2008 г.

Дж. и Ван Тайн К. Дж. «Корреляция предела текучести и предела прочности при растяжении с твердостью для сталей», Journal of Materials Инженерия и производительность , том. 17, нет. 6, стр. 888–893, 2008 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ежегодный сборник стандартов ASTM, Стандартные таблицы преобразования твердости для металлов Соотношение между твердостью по Бринеллю, твердостью по Виккерсу, твердостью по Роквеллу, поверхностной твердостью, твердостью по Кнупу и склероскопией, E140-07 , Американское общество по испытаниям и материалам, Западный Коншохокен, Пенсильвания, США, 2007 г.

С. К. Кришна, К. Томас Тариан, Б. Пант и Р. С. Коттада, «Характеристики старения Cu-3Ag-0,5 Zr сплав», Materials Science Forum , vol. 710, стр. 563–568, 2012.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Батра И.

С., Дей Г.К., Кулкарни У.Д., Банерджи С., «Микроструктура и свойства сплава Cu-Cr-Zr», Журнал ядерных материалов , том. 299, нет. 2, стр. 91–100, 2001.

С., Дей Г.К., Кулкарни У.Д., Банерджи С., «Микроструктура и свойства сплава Cu-Cr-Zr», Журнал ядерных материалов , том. 299, нет. 2, стр. 91–100, 2001.Посмотреть по адресу:

Сайт издателя | Google Scholar

Х. Эхсанян Мофрад, С. Райган, Б. Амин Форгани, К. Ханаи и Ф. К. Ахади, «Влияние процессов холодной обработки и старения на микроструктуру, механические свойства и электропроводность Cu-13». . 5%Mn-4%Ni-1. сплав 2%Ti», Materials and Design , vol. 41, нет. 0, стр. 182–191, 2012.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. К. Кришна, К. Радхика, К. Т. Тариан, Г. С. Рао, М. С. Киранмайи и Б. Пант, «Влияние смоделированного цикла пайки на микроструктуру и механические свойства сплава Cu-Cr-Zr-Ti», Материаловедческий форум , vol. 710, стр. 626–631, 2012.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р.

Маркандея, С. Нагарджуна и Д. С. Сарма, «Дисперсионное твердение сплавов Cu-Ti-Cr», Материаловедение и инженерия A , vol. 371, нет. 1–2, стр. 291–305, 2004 г.

Маркандея, С. Нагарджуна и Д. С. Сарма, «Дисперсионное твердение сплавов Cu-Ti-Cr», Материаловедение и инженерия A , vol. 371, нет. 1–2, стр. 291–305, 2004 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Нагарджуна, У. Чинта Бабу и П. Госал, «Влияние криопрокатки на старение сплава Cu-1,5Ti», Materials Science and Engineering A , vol. 491, нет. 1–2, стр. 331–337, 2008 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К. Оиси, И. Сасаки и Дж. Отани, «Влияние добавки кремния на измельчение зерна медных сплавов», Материалы Письма , том. 57, нет. 15, стр. 2280–2286, 2003.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Б. Н. Сингх, Д. Дж. Эдвардс и П.

Тофт, «Влияние нейтронного облучения на механические свойства и микроструктуры дисперсионно-твердеющих медных сплавов», Journal of Nuclear Materials , vol. 238, нет. 2–3, стр. 244–259, 1996.

Тофт, «Влияние нейтронного облучения на механические свойства и микроструктуры дисперсионно-твердеющих медных сплавов», Journal of Nuclear Materials , vol. 238, нет. 2–3, стр. 244–259, 1996.Посмотреть по адресу:

Сайт издателя | Академия Google

Виноградов А., Исида Т., Китагава К., Копылов В.И. «Влияние траектории деформации на структуру и механическое поведение сверхмелкозернистого сплава Cu-Cr, полученного равноканальным угловым прессованием», Acta Materialia , том. 53, нет. 8, стр. 2181–2192, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Маркандея, С. Нагарджуна и Д. С. Сарма, «Влияние предварительной холодной обработки на старение сплава Cu-3Ti-1Cr», Materials Characterization , том. 57, нет. 4–5, стр. 348–357, 2006 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р.

Маркандея, С. Нагарджуна и Д. С. Сарма, «Характеристика предшествующего холоднодеформированного и дисперсионно-упрочненного сплава Cu-3Ti-1Cd», Materials Characterization , vol. 54, нет. 4–5, стр. 360–369, 2005 г.

Маркандея, С. Нагарджуна и Д. С. Сарма, «Характеристика предшествующего холоднодеформированного и дисперсионно-упрочненного сплава Cu-3Ti-1Cd», Materials Characterization , vol. 54, нет. 4–5, стр. 360–369, 2005 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

Зинкл С. Дж., Планц Д. Х., Баир А. Э., Додд Р. А., Кульчински Г. Л. Корреляция предела текучести и микротвердости высокопрочных медных сплавов с высокой проводимостью, Журнал ядерных материалов C , том. 133-134, стр. 685–689, 1985.

Просмотр по адресу:

Google Scholar

А. Гуха, «Разработка высокопрочного сплава Cu-Ni-Be с высокой проводимостью», в High Conductivity Copper and Aluminium Alloys , E. Ling and W. Pierre, Eds., стр. 133–145, The Metallurgical Society of AIME, California, Calif, USA, 1984. , Сринат Дж.

, Джа А., Пант Б., Шарма С. К., Джордж К. Микроструктура и свойства высокопрочного сплава Cu-Ni-Si-Co-Zr, Journal of Materials Engineering and Performance , 2013.

, Джа А., Пант Б., Шарма С. К., Джордж К. Микроструктура и свойства высокопрочного сплава Cu-Ni-Si-Co-Zr, Journal of Materials Engineering and Performance , 2013.Посмотреть по адресу:

Сайт издателя | Google Scholar

Ф. Р. Моллар, К. Г. Викле и А. Р. Чаудхри, «Медь-бериллий для электронных приложений при повышенных температурах», в медных и алюминиевых сплавах с высокой проводимостью , Э. Линг и В. Пьер, ред., стр. 147–167, Металлургическое общество AIME, Калифорния, Калифорния, США, 1984.

Посмотреть по адресу:

Google Scholar

Международный справочный комитет ASM, Справочник ASM, том 02-Свойства и выбор: цветные сплавы и материалы специального назначения , ASM International, Калифорния, Калифорния, США, 1990.

EG West, Медь и ее Alloys , Ellis Haorwood Limited, Чичестер, Великобритания, 1983 г.