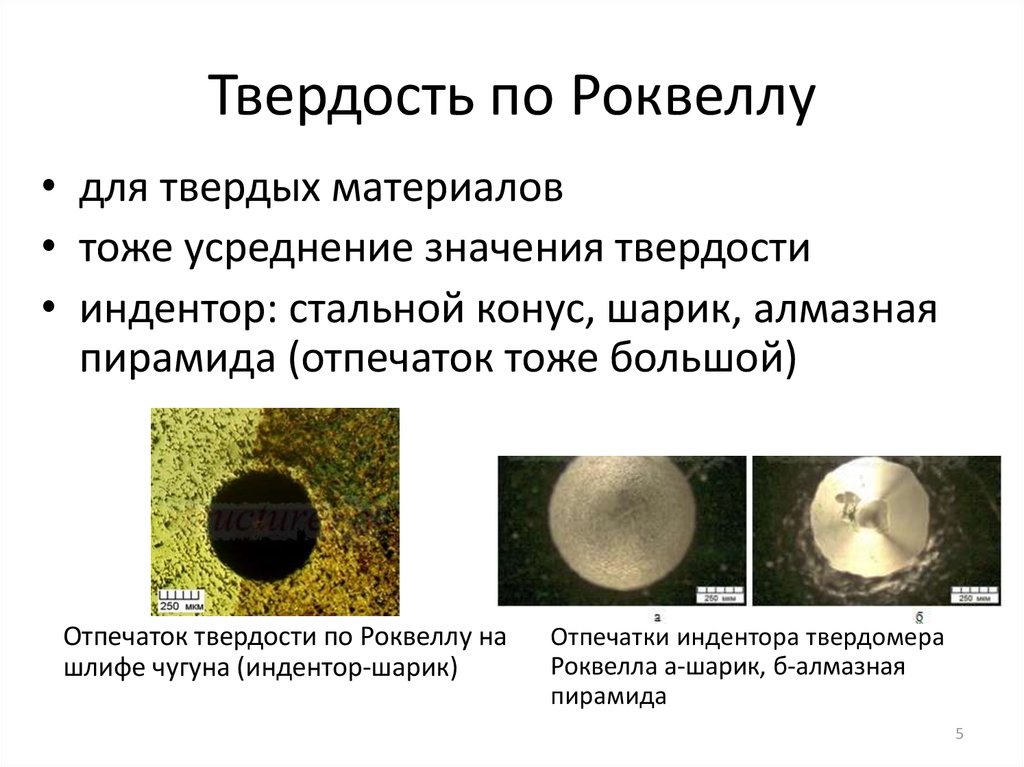

Медь твердость: Твердомеры для металлов. Методы Бринелля и Роквелла

Содержание

Медь. Свойства меди: цвет, блеск, твердость, пластичность, теплопроводимость. Распознавание меди. Ее применение. | Презентация к уроку по биологии (6 класс) на тему:

Тема: Медь. Свойства меди: цвет, блеск, твердость, пластичность, теплопроводимость. Распознавание меди. Ее применение.

Цель:

- Формировать у учащихся представление о свойствах меди, учить распознавать медь и знакомить с ее применением.

- Корригировать устойчивое внимание путем выполнения практической работы.

- Воспитывать трудолюбие и умение работать в коллективе.

Тип урока: урок изучения нового материла.

Методы: объяснение, демонстрация, работа с книгой, игра, практическая работа, ТСО.

Оборудование и наглядность: учебник, тетрадь, мультимедийная система, карточки для проверки домашнего задания, карточка с опорными словами, демонстративный материал (вилки, ложки, проволока, рисунки), схема, нож от рубильника.

ХОД УРОКА

Ι. Орг. момент

Орг. момент

- Подготовка к уроку (работа по карточке ТРУД)

- Псих. настройка:

Каждый день – всегда, везде,

На занятиях, в игре

Смело, четко говорим

И тихонечко сидим.

ІΙ. Проверка домашнего задания.

- Работа по карточкам для группы №3

2)Фронтальный опрос для групп №1,2

— Какие металлы относятся к цветным?

(золото, серебро, платина, алюминий, медь, олово, свинец).

— Как по внешнему виду можно отличить алюминий от железа? (Алюминий серебристо – белого цвета, легче железа, мягкий металл, легко гнется).

-Почему из алюминия делают электрические провода?

(Потому что он легко гнется и его можно вытягивать в проволоку).

-Почему алюминиевые предметы не красят краской?

(Потому что алюминий не ржавеет).

— Как используют алюминий в промышленности?

(В промышленности его сплавляют с другими металлами и используют в авиации, автомобилестроении, делают детали для различных приборов).

— Какие предметы для домашнего хозяйства делают из алюминия? (Кастрюли, чайники, бидоны, ковши, ложки, вилки).

Оценки.

ІΙІ. Подготовка учащихся к усвоению нового материала.

Работа по схеме (на экране).

МЕТАЛЛЫ

Черные Цветные

Железо Алюминий Золото Серебро

Чугун Сталь Свинец Платина

Олово Медь

— На какие две группы делятся все металлы?

— Прочтите выделенные слова в схеме?

— Почему именно эти металлы выделены?

ΙV. Сообщение нового материала.

- Практическая работа:

На партах коробочки с образцами разных видов металлов, необходимо рассмотреть их и определить.

(чугун, сталь, алюминий, медь) Поднять вверх медь.

— Какого цвета медь?

- Сообщение темы урока.

Медь, свойства меди, ее применение.

Медь, свойства меди, ее применение. - Работа с учебником ст. 114

Практическая работа с демонстрационным материалом «Знакомство со свойствами меди»:

1) Рассмотреть проволоку, определить цвет меди.

2) Сложить медную проволоку вдвое, показать, что медь мягкий металл.

3) Нагреть медную проволоку и показать, что медь проводит тепло. Посмотреть, как медь проводит электрический ток с помощью фонарика.

— Почему из меди делают провода?

4. Работа в тетради:

— Тема урока. Медь, свойства меди, ее применение.

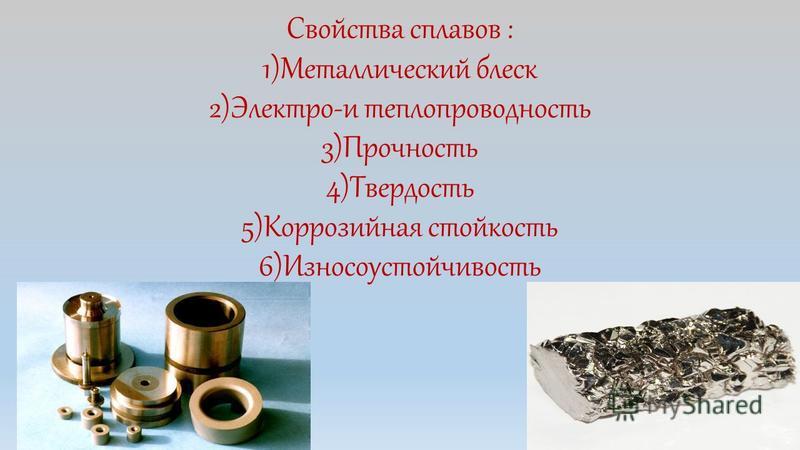

— Свойства меди:

красновато – желтого цвета

мягкий, тягучий металл

хорошо проводит тепло и электрический ток

(Прочесть)

ФИЗ. МИНУТКА (гимнастика для глаз – офтальмотренажер) – на слайде

- Движение глаз по горизонтальным (влево, вправо) и вертикальным линиям (вверх, вниз).

- Движение глаз по внутренним и наружным овалам (слева на право, справа налево)

- Движения по левому и правому внутренним кругам.

5.Работа с учебником ст. 115 — применение меди.

— Что такое бронза? Что делают из нее?

Работа со слайдом (демонстрация фотографий предметов получаемых из меди).

6.Работа с учебником ст. 115 Знаете ли вы, что…

V. Закрепление полученных знаний.

1. Практическая работа.

— Поцарапайте медной пластинкой алюминиевую. Какой металл тверже?

— Поднесите к медной проволоке магнит. Притягивается ли она магнитом?

— Согните медную проволоку. Легко ли она сгибается? Обладает ли она упругостью? (нет).

2. Распознавание меди. Найти сведения, которые относятся к меди (на слайде).

— твердое тело

— имеет блеск

— ржавеет

— проводит электрический ток

— притягивается магнитом

— проводит тепло

— мягкий металл

— хорошо гнется и куется (проверяем).

3.-Какое значение имеют металлы в жизни человека?

какие предметы в вашей квартире сделаны из металлов? (посуда, газовая плита, часы, пылесос, холодильник, части телевизора, радиоприемник, магнитофон и др. ).

).

-На какие две группы делятся все металлы? (черные и цветные).

— Какие металлы относятся к черным? (сталь, чугун, железо)

— Какие металлы относятся к цветным? (алюминий, медь, олово, серебро, золото).

VΙ. Домашнее задание.

- для группы №1,2 ст. 114-115

- для группы №3 в тетради нарисовать предмет из меди и подписать его название.

VІΙ. Итог урока. Дополнить текст (на слайде):

Медь, как и алюминий – это цветной металл. Цвет металла – красновато – желтый. Он мягкий и тягучий, поэтому хорошо гнется и куется, вытягивается в проволоку. Медь лучше других металлов проводит тепло и электрический ток. Ее используют для изготовления проволоки, делают люстры, подсвечники, украшения.

Написать под предметами «Сделано из алюминия»

кастрюля ванна

_________ ___________

батарея вилки и ложки

_________ ___________

Показать стрелочками свойства алюминия:

Цвет мягкий

Твердость серебристо – белый

Плавкость легко вытягивается

Ковкость легко плавится

Способность проводить хорошо проводит

электрический ток электрический ток

в чем разница? Как выбрать?

Остин Пэн

- 20 декабря 2020

- Категория: Блог

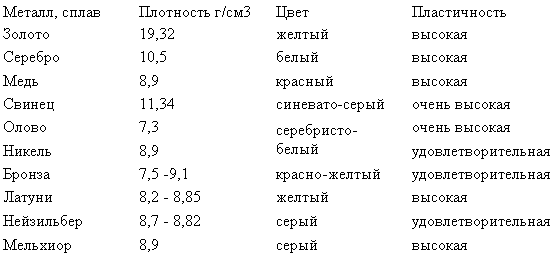

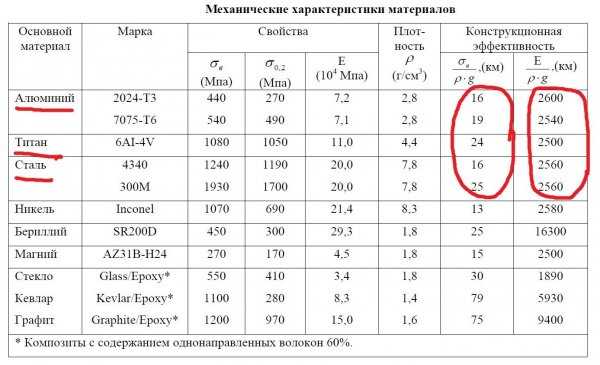

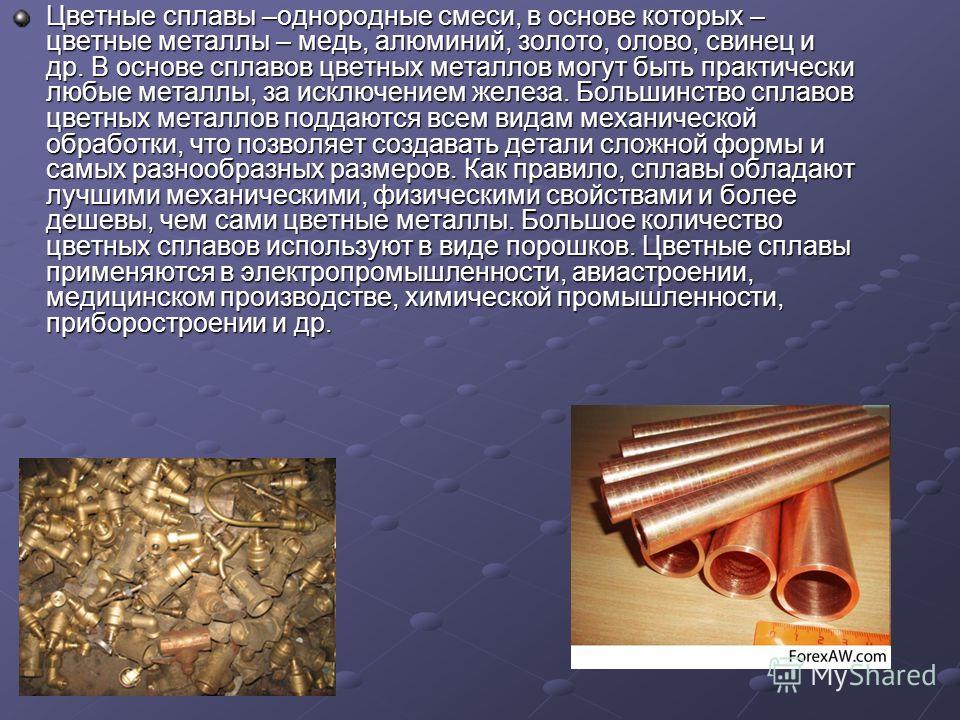

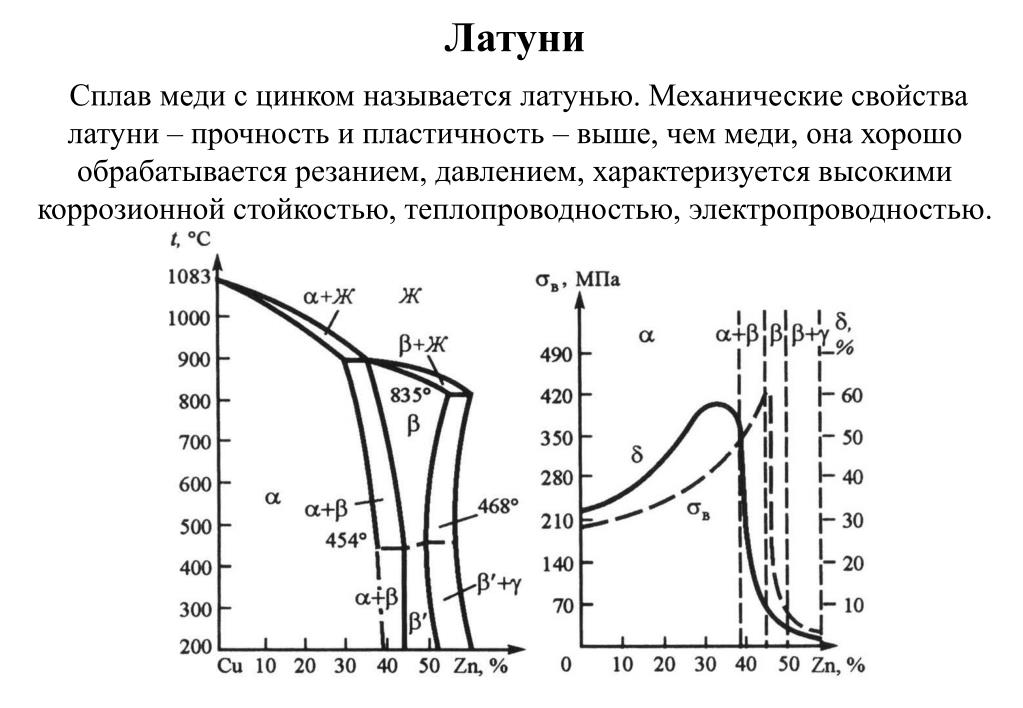

На протяжении тысячелетий бронза и медь были полезным металлом еще до эпохи алюминия и стали. Оба металла до сих пор широко применяются в современной обрабатывающей промышленности. Оба металла в промышленности называются красными металлами, и в результате их древнего существования они послужили отправной точкой для других металлов в виде сплавов. Однако бронза представляет собой сплав меди, и отличить ее от меди может быть довольно сложно. В связи с этим в этой статье будут рассмотрены медь и бронза, чтобы провести сравнение и дифференцировать их. В этой статье подробно описаны физические, химические, а также механические свойства меди и бронзы.

Оба металла до сих пор широко применяются в современной обрабатывающей промышленности. Оба металла в промышленности называются красными металлами, и в результате их древнего существования они послужили отправной точкой для других металлов в виде сплавов. Однако бронза представляет собой сплав меди, и отличить ее от меди может быть довольно сложно. В связи с этим в этой статье будут рассмотрены медь и бронза, чтобы провести сравнение и дифференцировать их. В этой статье подробно описаны физические, химические, а также механические свойства меди и бронзы.

Во-первых, давайте узнаем, что такое бронза и медь.

Как было сказано ранее, эта статья направлена на сравнение бронзы и меди с использованием различных свойств. Но прежде чем мы начнем отличать бронзу от меди, давайте рассмотрим бронзу и медь.

Что такое бронза?

Говоря простым языком, бронза — это просто результат добавления олова к меди, хотя она содержит не только олово. Бронза была обнаружена примерно в 3500 г. до н.э. до того, как был разработан метод точной химии. Сегодня бронзой называют сплав меди, который был определен на основе определения легирующих элементов и рабочих свойств.

до н.э. до того, как был разработан метод точной химии. Сегодня бронзой называют сплав меди, который был определен на основе определения легирующих элементов и рабочих свойств.

Бронза как сплав меди состоит из легирующих элементов, отличных от меди и олова, включая марганец, свинец, цинк, никель, сурьму, кремний и другие. Этот элементный состав бронзы отвечает за ее улучшение, и в результате у дизайнеров в отрасли теперь есть широкий выбор марок бронзы. Следовательно, типичная бронза является хрупкой и имеет красновато-коричневый/золотой цвет с низким трением при контакте с другими металлами.

Что такое медь?

Медь известна как самородный металл, и иногда она встречается в природе в виде свободного металла. Артефакты из этого самородного металла были впервые обнаружены в примитивных районах, таких как индейцы Тихоокеанского Северо-Запада, которые известны с древности, начиная примерно с 5000 г. до н.э. В те древние времена медь использовалась для обработки оружия, инструментов, а также была доступна для декоративных целей.

Сегодня медь имеет широкий спектр применений, потому что она мягкая, пластичная и ковкая, с очень высокой электро- и теплопроводностью. Его применяют в строительных конструкциях, в качестве проводника тепла и электричества, а также в качестве компонента для производства других металлических сплавов. Такие сплавы включают бронзу, латунь, мельхиор и многие другие. Свежеобнаженный кусок меди имеет красновато-коричневый цвет.

Давайте сравним 17 различий между бронзой и медью

В этой главе мы сосредоточимся на проведении сравнений, используя различные индивидуальные свойства бронзы и меди.

Бронза против меди: состав элементов

Бронзу и медь можно отличить, сравнив их по элементному составу. Для сравнения, медь — это цветной переходный металл, существующий в чистом виде. В отличие от бронзы, это природный металл, который непосредственно подходит для обработки. Помимо природного происхождения, он также может существовать в качестве легирующего элемента в других металлах, таких как бронза.

С другой стороны, бронза, которая представляет собой медный сплав, состоит из меди (Cu) и олова (sn) в качестве основного элемента. Помимо своего основного состава, он содержит другие элементы в зависимости от формы сплава, в том числе:

- Никель (Ni)

- Свинец (Pb)

- Алюминий

- Фосфор (P)

- сурьма

- Силикон (Si)

- Кобальт

- Сера (S)

- Цинк

- Chromium

Бронза против меди: коррозионная стойкость

Чтобы отличить бронзу от меди, можно провести сравнение, используя их уровень устойчивости к коррозии. Бронза — сплав меди окисляется на воздухе с образованием защитного слоя, называемого пятнистой патиной. Эта реактивность объясняется содержанием в нем меди, и в результате бронзовая поверхность защищена от коррозии. Это особенно важно для среды с соленой водой, отсюда и причина его применения в морских деталях и лодочной арматуре. Однако всякий раз, когда бронза контактирует с соединениями хлора, содержание меди в ней со временем постепенно снижается. Этот процесс известен как «бронзовая болезнь».

Этот процесс известен как «бронзовая болезнь».

С другой стороны, медь также может подвергаться окислению с образованием пятнистой патины для предотвращения коррозии. Поскольку оба металла не содержат железа, говорят, что они обладают отличной коррозионной стойкостью. Несомненно, бронза, естественно, более устойчива к коррозии по сравнению с медью.

Бронза против меди: электропроводность

Электропроводность металла называется мерой количества генерации тока, создаваемого поверхностью мишени материала. В основном в обрабатывающей промышленности медь является стандартом, по которому оцениваются электрические материалы. Это означает, что рейтинг проводимости этих материалов затем выражается в относительном измерении по отношению к меди. Медь считается проводящей на 100%, в то время как другой рейтинг проводимости выражается в виде IACS — Международного стандарта на отожженную медь.

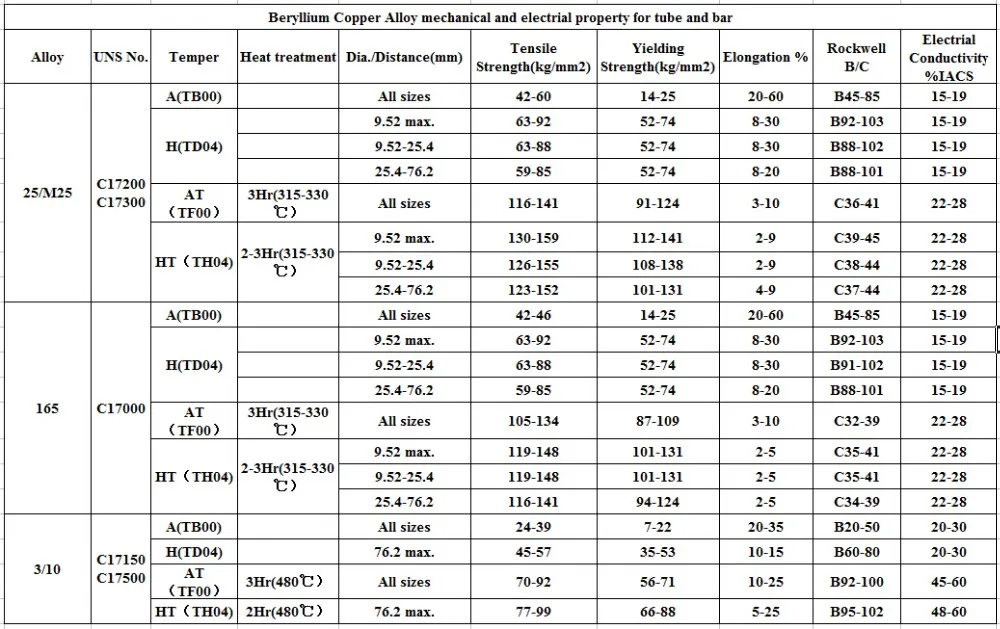

С другой стороны, говорят, что бронза имеет 15% проводимость по сравнению с медью. Бронза состоит в основном из меди, но имеет низкую электропроводность, что можно объяснить наличием других легирующих элементов.

Бронза состоит в основном из меди, но имеет низкую электропроводность, что можно объяснить наличием других легирующих элементов.

Бронза против меди: теплопроводность

Теплопроводность — еще одна мера, по которой можно отличить медь от бронзы. Это мера того, как медь и бронза могут использоваться в тепловых приложениях. В процессе измерения их теплопроводности определяется количество энергии и скорость, с которой может передаваться энергия. Для сравнения, бронза представляет собой сплав меди, а медь находится в форме.

Сплавы имеют теплопроводность, которая увеличивается с температурой, в то время как чистые металлы имеют теплопроводность, которая остается неизменной с повышением температуры. Бронза имеет самую высокую теплопроводность (229–1440 БТЕ-дюйм/час-фут²-°F), а медь — наименьшую (223 БТЕ-дюйм/час-фут²-°F).

Бронза против меди: температура плавления

Очень важно учитывать температуру плавления материала для проекта. Это связано с тем, что при плавлении материал, используемый в качестве компонента машины, может выйти из строя. В этот момент материалы не могли служить своей цели, поскольку они перешли из твердой формы в жидкое состояние.

В этот момент материалы не могли служить своей цели, поскольку они перешли из твердой формы в жидкое состояние.

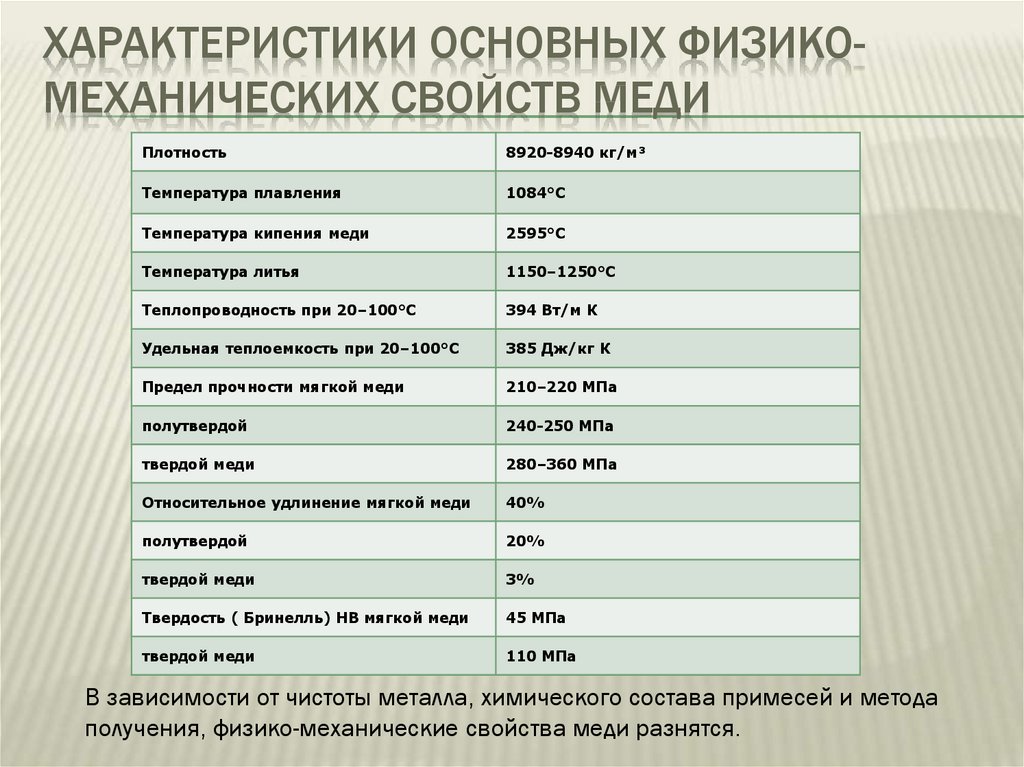

Кроме того, если материалы рассматриваются с точки зрения формуемости, очень важным фактором является температура плавления таких материалов. Это связано с тем, что чем ниже температура, тем более пластичен материал. Медь имеет самую высокую температуру плавления по сравнению с бронзой. Медь плавится при 1084 oC, в то время как температура плавления бронзы колеблется между 315 — 1080 ° C.

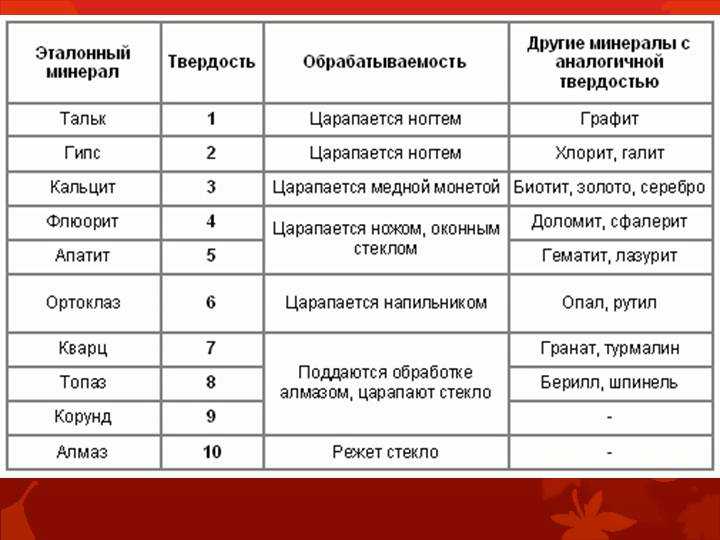

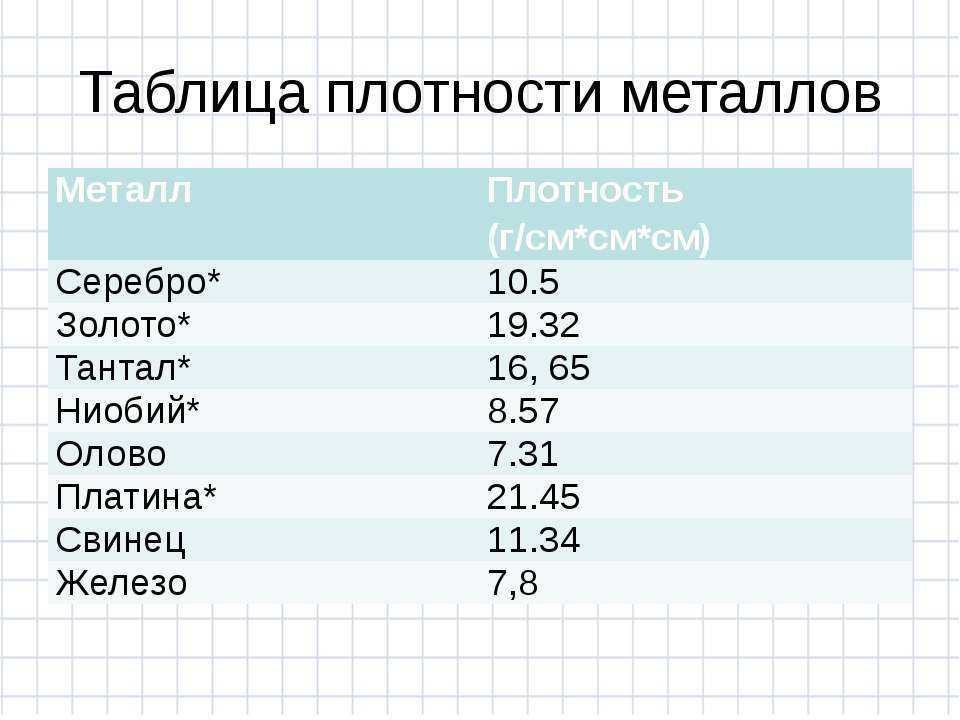

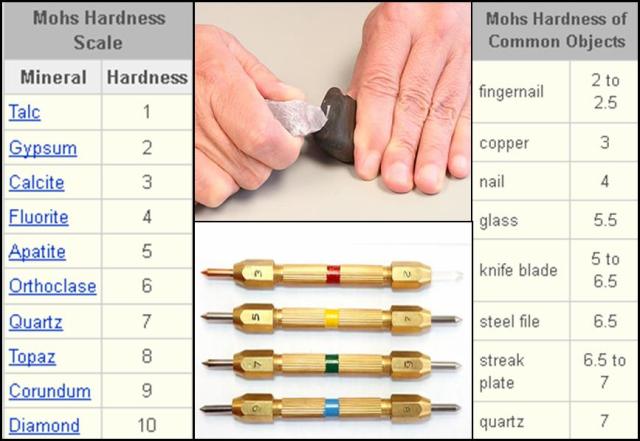

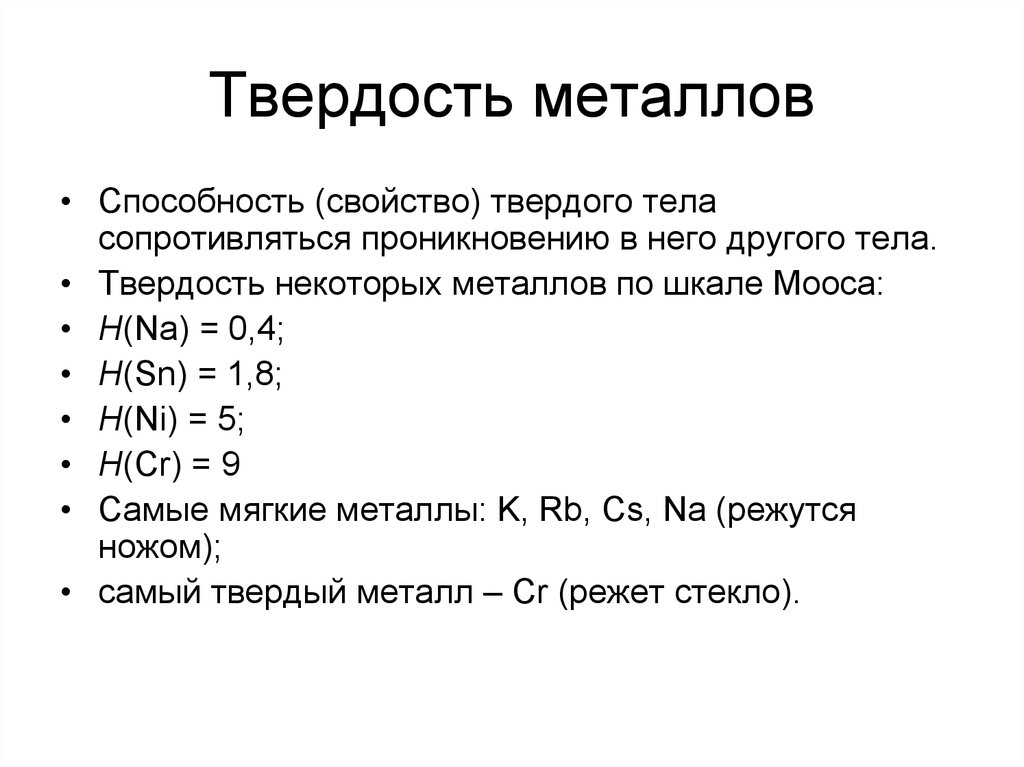

Бронза против меди: твердость

Твердостью материала называют его сопротивление локальной пластической деформации, которая достигается за счет вдавливания заданной силы на плоскую поверхность. Твердость материала можно измерить с помощью шкалы твердости Бринелля, которая является одним из распространенных доступных тестов на твердость. По этой шкале медь имеет 35 баллов, что ниже по сравнению с бронзой с оценкой от 40 до 420. Этот результат показывает, что бронза намного тверже меди. В результате он является хрупким, что делает его более склонным к разрушению по сравнению с медью.

В результате он является хрупким, что делает его более склонным к разрушению по сравнению с медью.

Если технологичность является требованием для проекта, медь — идеальный выбор. Однако, если износостойкость и прочность становятся более важным требованием, чем обрабатываемость, тогда бронза считается более предпочтительной, чем медь.

Бронза против меди: вес

Сравнение веса также является решающим фактором при выборе бронзы или меди для проекта. В ситуации, когда легкий вес является важным требованием для успеха проекта, бронза кажется идеальным выбором. Это измеряется с использованием воды в качестве базового удельного веса — при значении 1. В метрической системе бронза имеет плотность в диапазоне от 7400 до 8900 кг / куб. м, что делает бронзу самой легкой из пар. С другой стороны, медь имеет плотность 8930 кг/мXNUMX, что делает ее самой тяжелой.

Бронза против меди: долговечность

Долговечность материала определяется хорошей возобновляемостью, хорошей ремонтопригодностью в сочетании с техническим обслуживанием. Каждый долговечный материал должен быть способен адаптироваться к технологическим, техническим и дизайнерским изменениям. В свете этого бронза является твердым и прочным металлическим материалом, и ее нелегко согнуть. Он обладает высокой коррозионной стойкостью из-за своей способности противостоять воде. С другой стороны, медь проявляет большую гибкость по сравнению с бронзой. Поэтому можно сказать, что бронза является гораздо более прочной и долговечной альтернативой меди.

Каждый долговечный материал должен быть способен адаптироваться к технологическим, техническим и дизайнерским изменениям. В свете этого бронза является твердым и прочным металлическим материалом, и ее нелегко согнуть. Он обладает высокой коррозионной стойкостью из-за своей способности противостоять воде. С другой стороны, медь проявляет большую гибкость по сравнению с бронзой. Поэтому можно сказать, что бронза является гораздо более прочной и долговечной альтернативой меди.

Бронза против меди: обрабатываемость

Обрабатываемость — это сравнительная оценка, присваиваемая металлическим материалам для определения того, как металлические материалы реагируют на нагрузку при механической обработке. Это механическое напряжение может включать штамповку, токарную обработку, фрезерование и многое другое. При сравнении обрабатываемости бронзы и меди медь показала большую обрабатываемость. Это может быть связано с твердостью бронзы. Бронза тверда и удобна для изучения, ее нелегко согнуть по сравнению с очень гибкой медью.

Кроме того, сплавы меди довольно пластичны при обработке. В некоторых случаях, если целью при выборе бронзы или меди для проекта является обрабатываемость, нет никаких сомнений в том, что медь является идеальным выбором.

Бронза против меди: формуемость

Под формуемостью понимается способность материала проявлять пластическую деформацию без повреждения при формовании. В связи с этим говорят, что медь обладает исключительной формуемостью, что проявляется в ее способности производить проволоку микронного размера с минимальным размягчающим отжигом. Однако некоторые виды бронзы поддаются формованию, включая фосфорную бронзу PB1, которую можно формовать в холодном состоянии с использованием методов штамповки.

Бронза против меди: свариваемость

Бронза и медь свариваются в соответствующих областях, а также могут быть соединены вместе с использованием оборудования MIG и сварки кремниевой бронзы. Из всех сортов бронзы, поддающихся сварке, неэтилированная бронза демонстрирует удовлетворительную свариваемость, потому что она растрескивается в напряженном состоянии. Этого можно избежать, используя SMAW.

Этого можно избежать, используя SMAW.

С другой стороны, бескислородная и раскисленная медь легче поддается сварке. MIG и TIG являются предпочтительными методами сварки, в то время как MMA и кислородно-ацетиленовая сварка могут использоваться для ремонта компонентов из прочной меди.

Бронза против меди: предел текучести

Предел текучести материала называют напряжением, при котором в таком материале возникает заданная остаточная деформация. Для сравнения, бронза имеет более высокий предел текучести, чем медь. В подтверждение этого утверждения бронза имеет самый высокий предел текучести при 69.0–800 МПа (10000–116000 фунтов на квадратный дюйм), а медь — 33.3 МПа (4830 фунтов на квадратный дюйм).

Бронза против меди: прочность на растяжение

Сегодня в отрасли многие производители рассматривают прочность материала как один из решающих факторов при выборе того или иного материала. Этот случай не является исключением – отсюда и одна из причин такого сравнения. Когда мы сравнили их, мы обнаружили, что в ситуации, когда требуется прочность, бронза является идеальным выбором. Бронза демонстрирует предел прочности при растяжении в диапазоне от 350 МПа до 635 МПа, а медь — 210 МПа.

Когда мы сравнили их, мы обнаружили, что в ситуации, когда требуется прочность, бронза является идеальным выбором. Бронза демонстрирует предел прочности при растяжении в диапазоне от 350 МПа до 635 МПа, а медь — 210 МПа.

Бронза против меди: прочность на сдвиг

Прочность металла на сдвиг — это свойство, описывающее сопротивление металла сдвигающей нагрузке до того, как компонент разрушится при сдвиге. Силовое разрушение при скольжении или действие на сдвиг, изображаемое прочностью на сдвиг, обычно происходит параллельно направлению силы, действующей на плоскость. Для сравнения, бронза демонстрирует самую высокую прочность на сдвиг в диапазоне от 35000 до 47000 фунтов на квадратный дюйм. с другой стороны, медь демонстрирует самую низкую прочность на сдвиг (25000 фунтов на квадратный дюйм).

Бронза против меди: цвет

Как-то сложно определить цвет бронзы и меди. Оба металла имеют красновато-коричневый цвет, но их можно различить. Красновато-коричневый цвет бронзы характеризуется тусклым золотым, а свежеобнаженная медь характеризуется розовато-оранжевым цветом.

Бронза против меди: цена

Поскольку бронза и медь могут быть разных сортов, их цена может варьироваться. Однако, хотя цена на бронзу и медь может варьироваться в зависимости от класса, медь обычно является самой дорогой при сравнении одного и того же материала. Снижение цены на бронзу может быть связано с пониженным содержанием меди в медном сплаве.

Бронза против меди: приложения

Бронза

Бронза — это медный сплав, который существует в самых разных формах. Он встречается в огромном количестве приложений. Бронза используется в таких приложениях, как музыкальные инструменты, электрические контакты, а также для судовых гребных винтов и погружных подшипников. Некоторые специальные подшипники изготавливаются из бронзы из-за их превосходного сопротивления трению, твердости и износостойкости. В результате они используются для пружин, втулок опорных подшипников автомобильных трансмиссий, подшипников для небольших электродвигателей и многого другого.

Бронза применима для изготовления молотков, киянок, гаечных ключей, а также других прочных инструментов, поскольку при ударе о твердую поверхность они не дают искры. Бронза широко используется для производства бронзовой ваты для деревообработки. Еще одним распространенным применением бронзы является то, что она используется для отливки бронзовых скульптур. Они считаются высшей формой скульптурного искусства Древней Греции. Бронза существует в различных сплавах, и их свойства описаны ниже:

863 — марганцевая бронза

Этот тип бронзы широко используется в промышленности из-за ее высокой прочности и коррозионной стойкости. 863 Марганцевая бронза является идеальным вариантом для тяжелых условий эксплуатации благодаря своей прочности и долговечности. В основном он используется в строительной и сельскохозяйственной технике. Применяется при изготовлении:

- Бронза для шестерен

- Булавки мостовидные

- Камеры Гибс

- Несущие подшипники

- Компоненты гидроцилиндра

- Завинчивающиеся гайки

- Клапаны с большим штоком

907 оловянная бронза

Этот бронзовый сплав широко известен своей качественной коррозионной стойкостью, и его применение находит применение в морской воде. Хотя оловянная бронза 907 умеренно поддается механической обработке, она превосходно работает в условиях износа и усталости. Эта марка бронзы применима в производстве

Хотя оловянная бронза 907 умеренно поддается механической обработке, она превосходно работает в условиях износа и усталости. Эта марка бронзы применима в производстве

- Бронза для шестерен

- Подшипники

- Морская арматура

- Вводы

- Компоненты насоса

- Поршневые кольца

917 оловянная бронза

Оловянная бронза 917 широко известна своей грузоподъемностью в медленном и неравномерном материале грузоподъемности. При использовании требует соответствующей смазки и обладает высокой коррозионной стойкостью. Оловянную бронзу 917 можно найти в следующих приложениях:

- Вертушки для мостов

- Колеса в червячных передачах

- Подшипники с низкой скоростью и высокой нагрузкой

- Gears

- Компоненты подвижного моста

955 алюминиевая бронза

Одним из самых прочных сплавов цветных металлов, доступных в отрасли, является алюминиевая бронза 955. Он предлагает широкий спектр преимуществ для своих пользователей, таких как высокая твердость и удлинение, превосходная прочность на сжатие и предел текучести, коррозионная стойкость к морской воде, высокая термостойкость и многое другое. Алюминиевая бронза 955 — одна из самых востребованных бронз, поддающихся сварке и механической обработке. Он предлагает приложения в следующем:

Алюминиевая бронза 955 — одна из самых востребованных бронз, поддающихся сварке и механической обработке. Он предлагает приложения в следующем:

- Авиадвигатель (сиденья, направляющие клапанов)

- Вводы

- агитаторы

- Бронза для шестерен

- Компоненты шасси

- Worms

- Травление (корзины/крючки)

954 алюминиевая бронза

Этот тип бронзового сплава является чрезвычайно прочным сортом, который обладает превосходной коррозионной стойкостью среди всех марок. В результате он сегодня широко известен и используется в обрабатывающей промышленности. Алюминиевая бронза 954 обеспечивает повышенную свариваемость, высокий предел текучести и предел прочности при растяжении, термостойкость и многое другое. Алюминиевая бронза 954 используется в следующих областях:

- Цилиндрические редукторы

- Подшипники

- Травление (корзины/крючки)

- Червяки и червячные передачи (низкоскоростные/высокопрочные)

- Вводы

- Компоненты клапана

Медь в основном используется как чистый металл, но в ситуации, когда требуется большая твердость, ее превращают в бронзу или латунь. Более двух столетий медная краска использовалась на корпусах лодок для борьбы с ростом растений и моллюсками. Кроме того, медь использовалась, хотя и в небольших количествах, для пищевых добавок и фунгицидов в сельском хозяйстве. Ниже приведены основные области применения меди в производственной среде:

Более двух столетий медная краска использовалась на корпусах лодок для борьбы с ростом растений и моллюсками. Кроме того, медь использовалась, хотя и в небольших количествах, для пищевых добавок и фунгицидов в сельском хозяйстве. Ниже приведены основные области применения меди в производственной среде:

Провод и кабель

Как сказано во второй главе, в разделе об электропроводности медь всегда используется в качестве стандарта для измерения электропроводности других проводящих материалов. Он обладает 100% проводимостью, в то время как другие проводящие материалы измеряются относительно меди.

В результате медь остается наиболее предпочтительным электрическим проводником в этом пространстве. Это можно найти там, где медь используется для электропроводки, хотя она менее предпочтительна для воздушной передачи электроэнергии. Его использование в основном встречается в передаче, распределении, производстве электроэнергии, телекоммуникациях, схемотехнике и большом разнообразии электрического оборудования.

Электроника и сопутствующие устройства

Медь используется для замены алюминия в печатных схемах и платах с интегральной схемой из-за ее превосходной проводимости. Медь также используется в радиаторах и теплообменниках, поскольку она обладает превосходными свойствами рассеивания тепла. Может использоваться в электромагнитах, электронно-лучевых трубках, электронных лампах, магнетронах в открытом микроволновом диапазоне и во многих других устройствах.

Электродвигатели

Медь всегда была востребована из-за ее эффективности в электродвигателях. В производстве катушек, используемых в электродвигателях, увеличилось использование меди. Во всем потреблении электроэнергии двигатель и система с приводом от двигателя занимают от 43% до 46%. Это означает, что медь широко используется в этом пространстве.

Архитектура

С момента открытия меди было обнаружено, что медь находит применение в отливах, сводах, дверях, крышах, водосточных желобах, водосточных трубах, дверях, крышах, куполах, шпилях и многом другом. Это связано с тем, что медь является прочным, устойчивым к коррозии и атмосферным воздействиям архитектурным материалом.

Это связано с тем, что медь является прочным, устойчивым к коррозии и атмосферным воздействиям архитектурным материалом.

В наши дни медь имеет дополнительные преимущества, поскольку она используется для внутренней и внешней облицовки стен, строительных деформационных швов, экранирования радиочастот и многого другого. В архитектурных проектах медь используется в декоративных изделиях для помещений, включая поручни, светильники, столешницы, ванные комнаты и многое другое.

антимикробный

Еще одно впечатляющее применение меди — противомикробное действие. Его можно превратить в сплавы, обладающие антимикробной активностью. Примером ряда организмов, которые он может предотвратить, является Escherichia Coli. Детали, изготовленные из этого медного сплава, в основном используются в секторе общественного здравоохранения при производстве надкроватных столиков, оборудования для оздоровительных клубов, жестких войн для туалетов, раковин, ручек для карточек и многого другого. Это приложение можно найти в таких странах, как Великобритания, Япония, США, Китай, Корея, Австралия, Бразилия и многих других.

Это приложение можно найти в таких странах, как Великобритания, Япония, США, Китай, Корея, Австралия, Бразилия и многих других.

Используется в качестве средства защиты от биологического обрастания

Медь применяется для предотвращения роста многих форм жизни, в которых она считается биостатической. Из-за своей биостатической природы медь используется для облицовки частей корабля для защиты от ракушек и мидий. Медь обладает впечатляющей антимикробной активностью, поэтому ее часто используют для изготовления сетчатых материалов для предотвращения биологического обрастания.

Средства инвестирования

В наши дни медь используется в качестве средства для инвестиций из-за ее все более широкого использования в производственных помещениях. Некоторые инвесторы в настоящее время хранят медь в виде металлических кругов и слитков, в то время как другие инвестируют в ее использование для производства солнечных батарей, турбинных двигателей и других возобновляемых источников энергии.

Таблица результатов

Как отличить бронзу от меди?

Бронзу и медь можно отличить по соответствующему цвету. Хотя это может быть сложно, это можно сделать быстро.

- Чтобы отличить бронзу от меди, сначала очистите два металла, так как на их поверхности может образоваться зеленоватый налет.

- После очистки становятся видны исходные металлы. Обратите внимание, что при очистке используйте коммерческие чистящие средства для меди и бронзы, чтобы быть в большей безопасности.

- Поместите два металла под белый свет или солнечный свет. Это связано с тем, что и бронза, и медь имеют красновато-коричневый цвет, но разные оттенки.

- Определите два металла — если вы обнаружите красноватый цвет, который характеризуется тусклым золотым оттенком, то это бронза. Однако если для красновато-коричневого металла характерен розовато-оранжевый цвет, то это медь.

Бронза против меди: часто задаваемые вопросы

Резюме: Бронза против меди, что лучше для вашего проекта?

Знание того, как отличить бронзу от меди, поможет сэкономить гигантские средства капитала. Это связано с тем, что использование неправильного металла для проекта может иметь катастрофические последствия. Однако лучший металл между медью и бронзой по-прежнему зависит от требований вашего проекта. Тем не менее, если вы не уверены в идеальной линии поведения, обратитесь за советом к специалисту.

Это связано с тем, что использование неправильного металла для проекта может иметь катастрофические последствия. Однако лучший металл между медью и бронзой по-прежнему зависит от требований вашего проекта. Тем не менее, если вы не уверены в идеальной линии поведения, обратитесь за советом к специалисту.

Спасибо, что дочитали до такой степени, мы считаем, что вы многому научились. Следите за дополнительной информацией в нашем блоге.

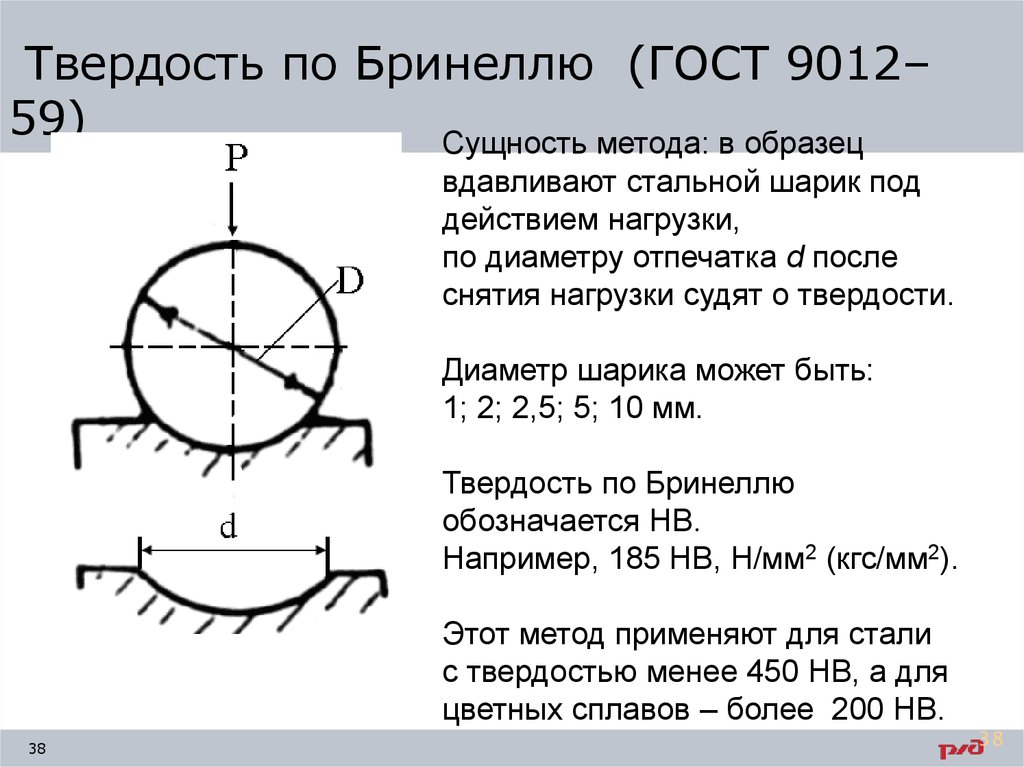

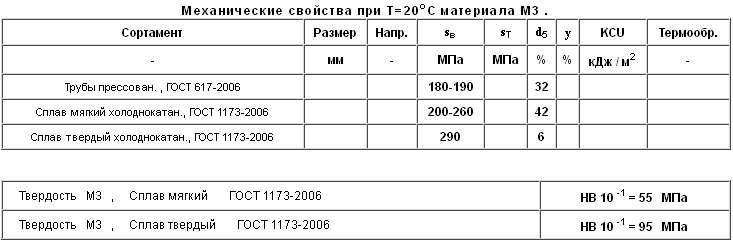

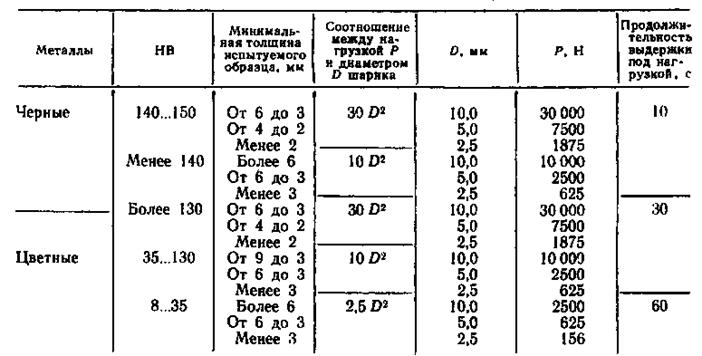

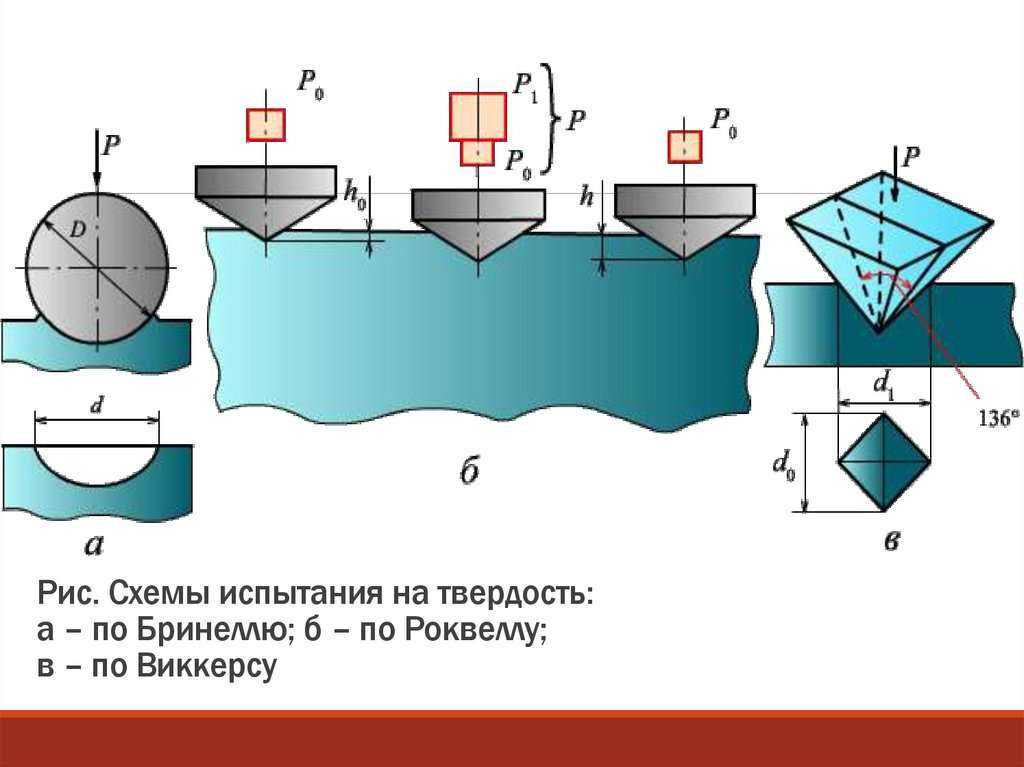

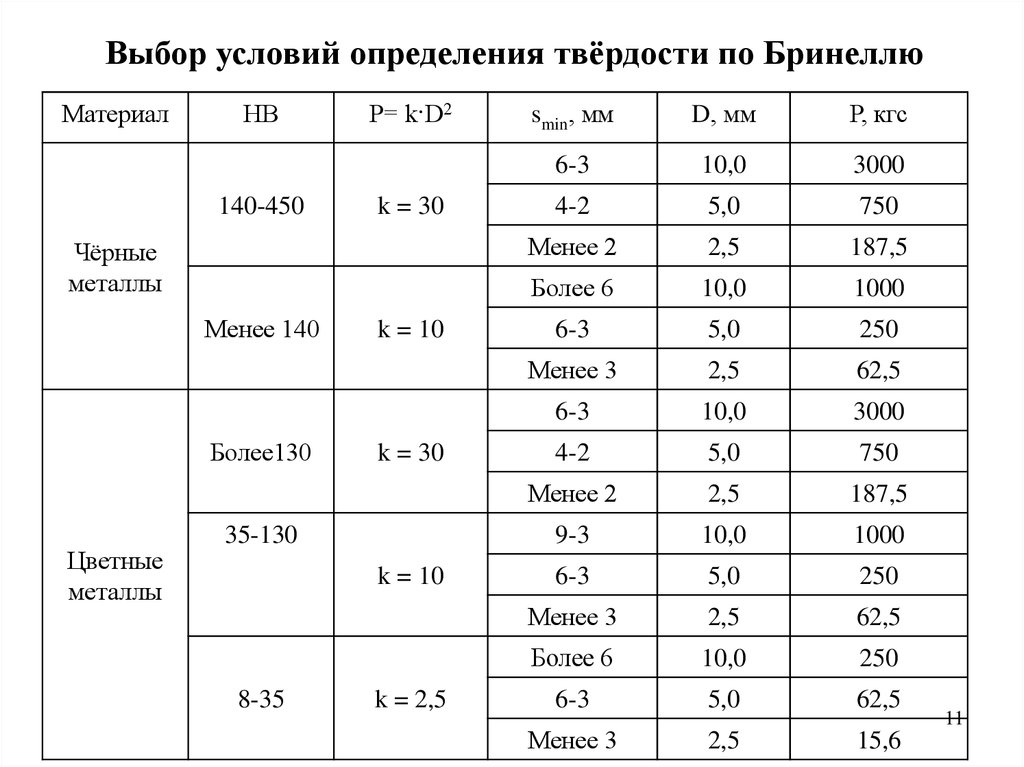

Метод Бринелля

Метод Бриннеля — один из основных методов определения твёрдости.

Этот метод относится к методам вдавливания. Испытание проводится следующим образом: вначале дают небольшую предварительную нагрузку для установления начального положения индентора на образце, затем прилагается основная нагрузка, образец выдерживают под её действием, измеряется глубина внедрения, после чего основная нагрузка снимается. При определении твёрдости методом Бринелля, в отличие от метода Роквелла, измерения производят до упругого восстановления материала. Индентор (полированный закалённый стальной шарик) вдавливают в поверхность испытуемого образца (толщиной не менее 4 мм) с регламентированным усилием. Через 30 с после приложения нагрузки измеряют глубину отпечатка. В другом варианте усилие прилагается до достижения регламентированной глубины внедрения.

Индентор (полированный закалённый стальной шарик) вдавливают в поверхность испытуемого образца (толщиной не менее 4 мм) с регламентированным усилием. Через 30 с после приложения нагрузки измеряют глубину отпечатка. В другом варианте усилие прилагается до достижения регламентированной глубины внедрения.

Твёрдость по Бринеллю HB рассчитывается как «приложенная нагрузка», делённая на «площадь поверхности отпечатка»:

,

где — приложенная нагрузка, H;

— диаметр шарика, мм;

— диаметр отпечатка, мм,

или по формуле:

,

где — глубина внедрения индентора.

Нормативными документами определены диаметры индентора, время экспозиции, глубина внедрения индентора.

- В России регламентированные нагрузки 49 Н, 127 Н, 358 Н, 961 Н, диаметр шарика 5 мм, глубины внедрения от 0,13 до 0,35 мм. В разных спецификациях эти значения различны.

- Наиболее распространённые диаметры шарика — 10, 5, 2,5 и 1 мм и нагрузки 187,5 кгс, 250 кгс, 500 кгс, 1 000 кгс и 3 000 кгс.

- Для выбора диаметра шарика обычно используют следующее правило: диаметр отпечатка должен лежать в пределах 0,2—0,7 диаметра шарика.

- В методиках ISO и ASTM объединены метод с одним шариком и разными нагрузками и метод с применением разных шариков, а также дана формула вычисления твёрдости, не зависящей от нагрузки.

Твёрдость по шкале Бринелля выражают в кгс/мм². Для определения твёрдости по методу Бринелля используют различные твердометры, как автоматические, так и ручные.

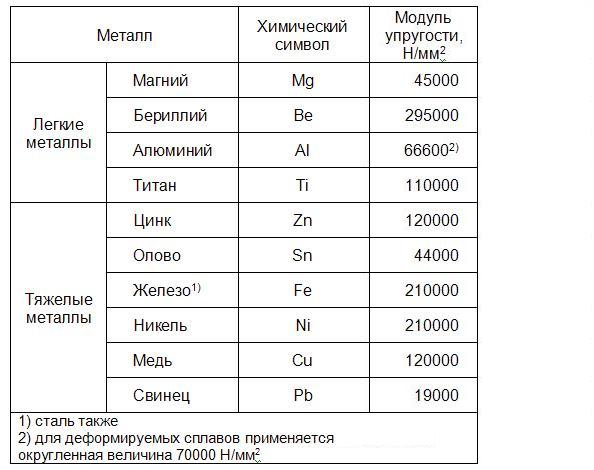

Таблица: Типичные значения твёрдости бринелль для различных материалов

| Материал | Твёрдость |

|---|---|

| Мягкое дерево, например сосна | 1,6 HBS 10/100 |

| Твёрдое дерево | от 2,6 до 7,0 HBS 10/100 |

| Алюминий | 15 HB |

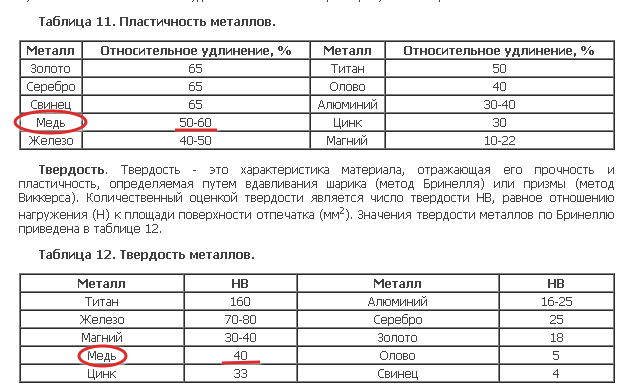

| Медь | 35 HB |

| Дюраль | 70 HB |

| Мягкая сталь | 120 HB |

| Нержавеющая сталь | 250 HB |

| Стекло | 500 HB |

| Инструментальная сталь | 650—700 HB |

Преимущества и недостатки

Недостатки

- Метод можно применять только для материалов с твердостью до 450 HB, если применять стальной закаленный шарик.

Как альтернатива, применяют шарики из твёрдого сплава на основе карбида вольфрама (WC), это позволяет повысить верхний предел измерения твёрдости до 600 HBW.

Как альтернатива, применяют шарики из твёрдого сплава на основе карбида вольфрама (WC), это позволяет повысить верхний предел измерения твёрдости до 600 HBW. - Твёрдость по Бринеллю зависит от нагрузки, так как изменение глубины вдавливания не пропорционально изменению площади отпечатка.

- При вдавливании индентора по краям отпечатка из-за выдавливания материала образуются навалы и наплывы, что затрудняет измерение как диаметра, так и глубины отпечатка.

- Из-за большого размера тела внедрения (шарика) метод неприменим для тонких образцов.

Преимущества

- Зная твёрдость по Бринеллю, можно быстро найти предел прочности и текучести материала, что важно для прикладных инженерных задач:

Для стали

где — предел прочности.

где — предел текучести.

Для алюминиевых сплавов

Для медных сплавов

- Так как метод Бринелля — один из самых старых, накоплено много технической документации, где твёрдость материалов указана в соответствии с этим методом.

- Данный метод является более точным по сравнению с методом Роквелла на более низких значениях твёрдости (ниже 30 HRC).

- Также метод Бринеля менее критичен к чистоте подготовленной под замер твёрдости поверхности.

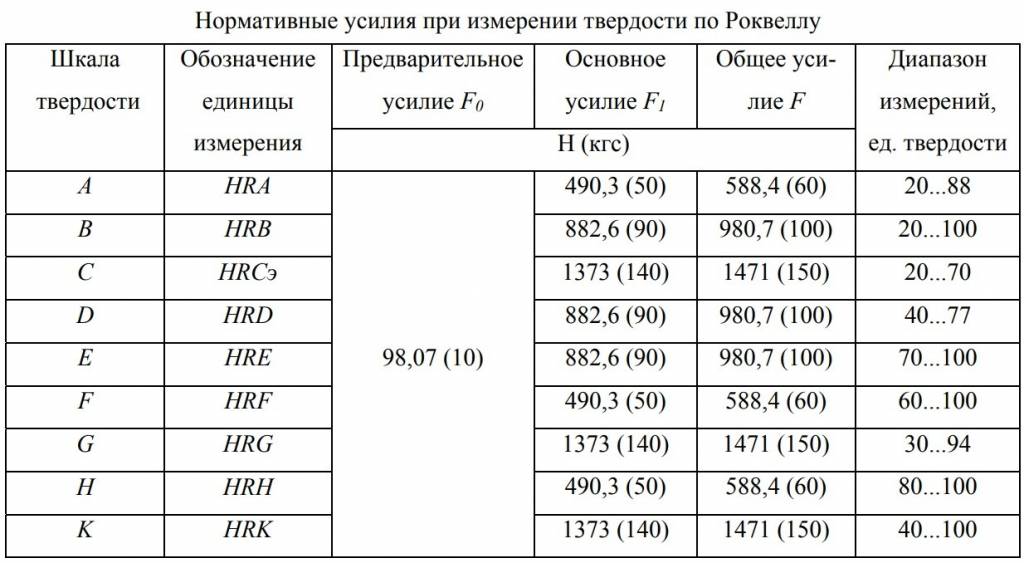

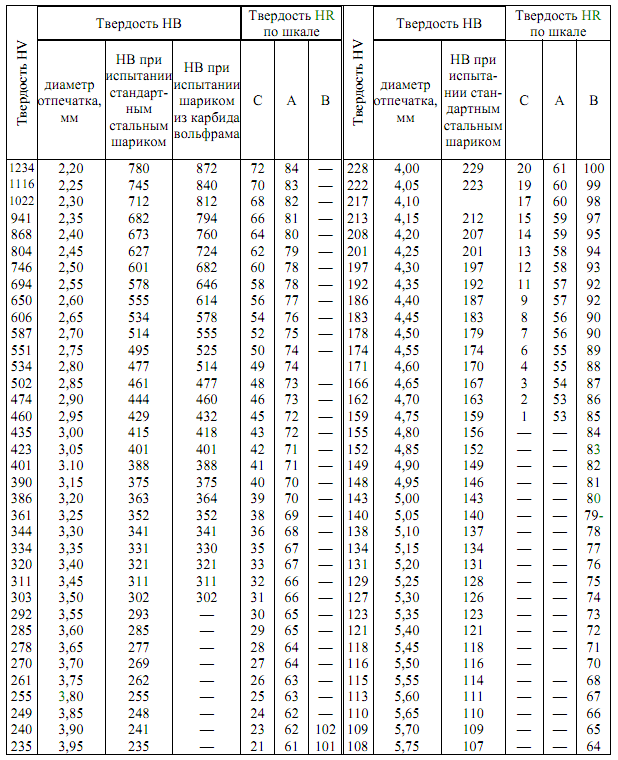

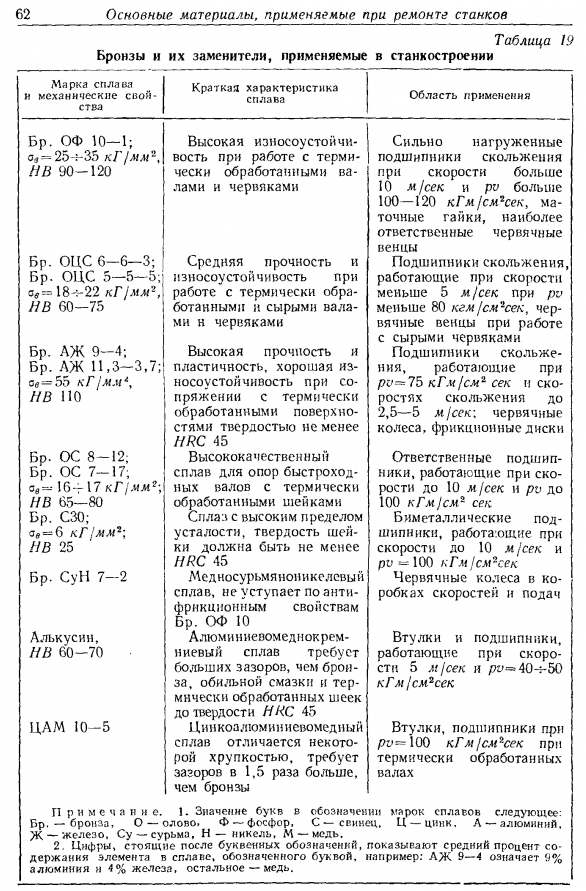

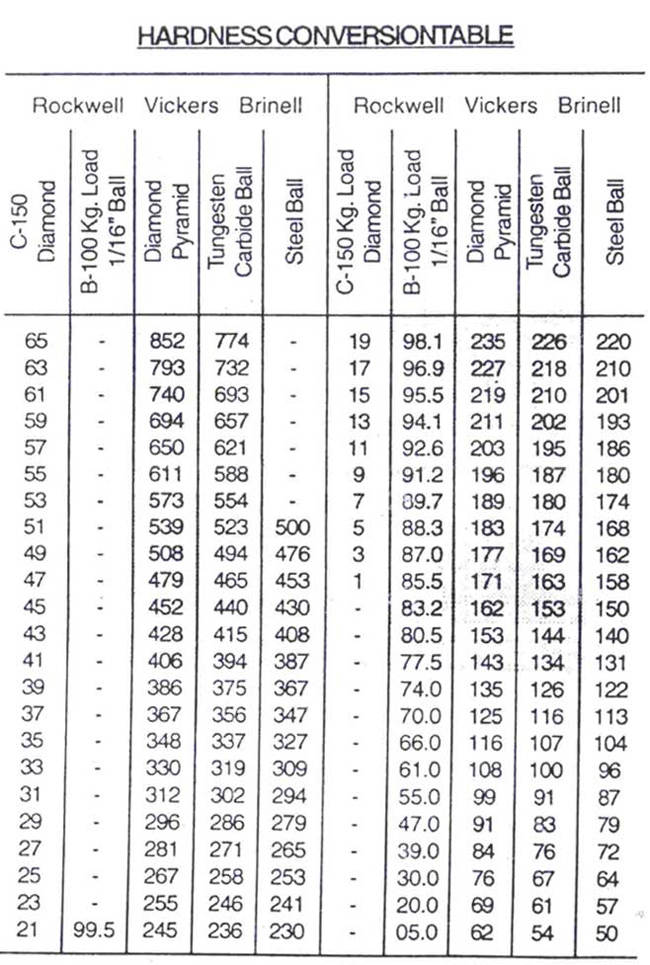

Перевод результатов измерения твёрдости различными методами

Результаты измерения твёрдости по методу Бринелля могут быть переведены с помощью таблиц в единицы твёрдости по методам Виккерса и Роквелла. В свою очередь, измерения твёрдости двумя последними методами могут быть переведены в единицы твёрдости по методу Бринелля. Следует отметить, что таблицы перевода в разных нормативных документах отличаются.

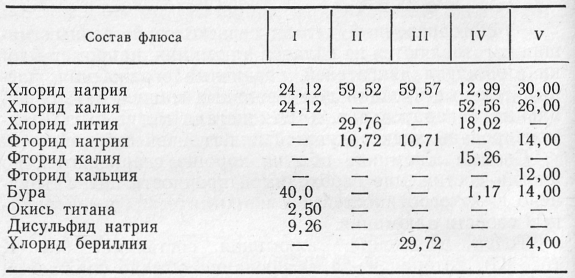

Гальваническое меднение металла | Механизмы процесса, методы

Фазлутдинов К.К.

18.05.2015 (обновленно 11.05.2021)

13498 просмотров

Содержание:

1. Что такое меднение? Назначение и обозначение медного покрытия.

Что такое меднение? Назначение и обозначение медного покрытия.

2. Кинетика процесса гальванического меднения.

1. Что такое меднение? Назначение и обозначение медного покрытия.

Меднение — процесс нанесения тонкого слоя металлической меди на изделие для придания ему необходимых свойств.

Медные покрытия широко применяются в основном в качестве подслоя при нанесении многослойных покрытий, а также для улучшения пайки, создания электропроводных слоёв, уплотнения резьбовых соединений, местной защиты стальных деталей при цементации. В редких случаях используются для придания декоративного внешнего вида.

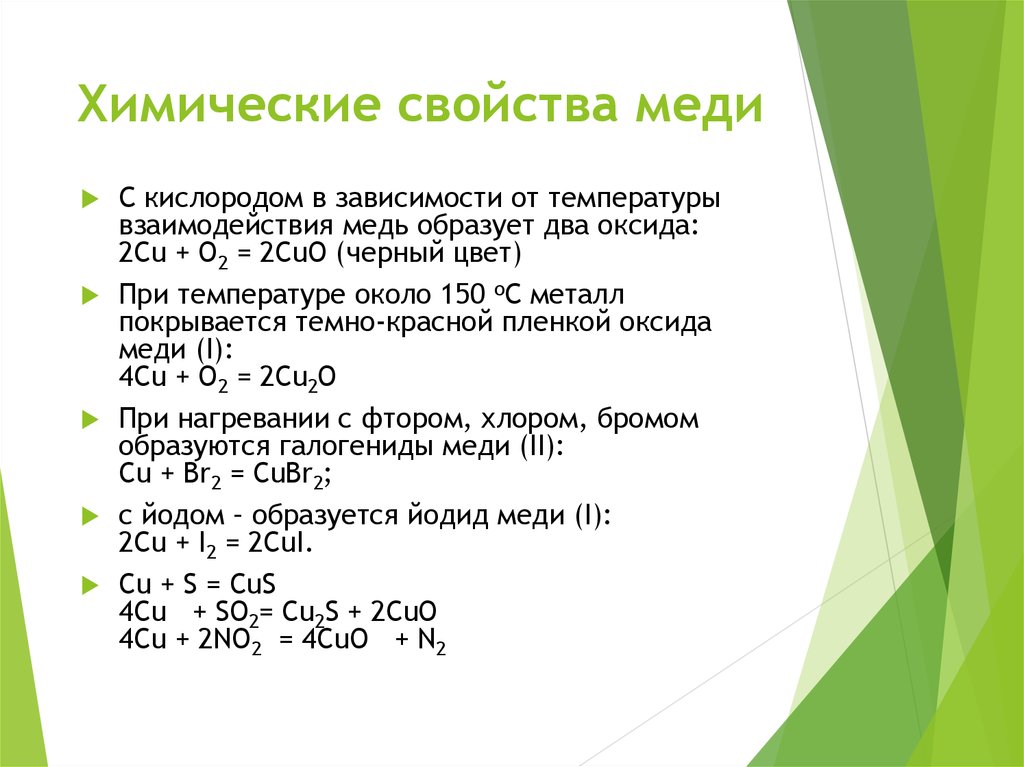

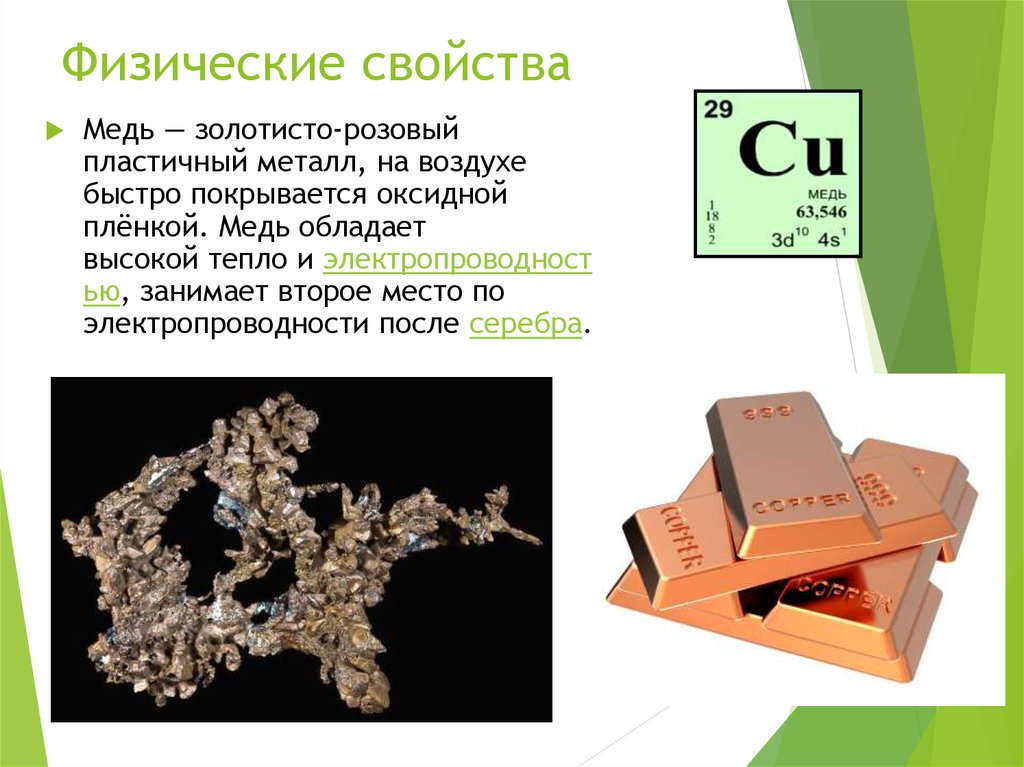

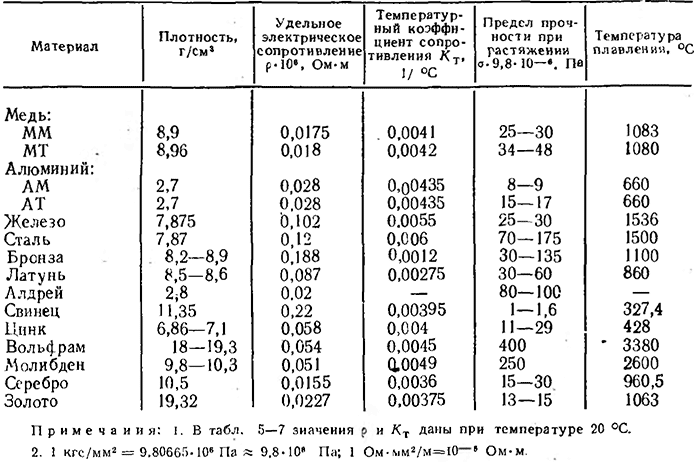

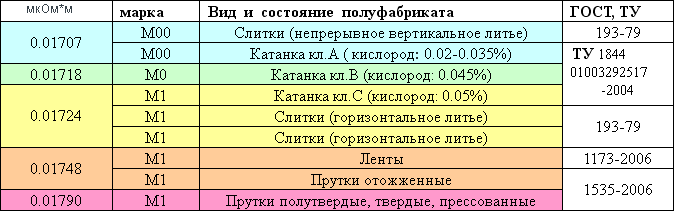

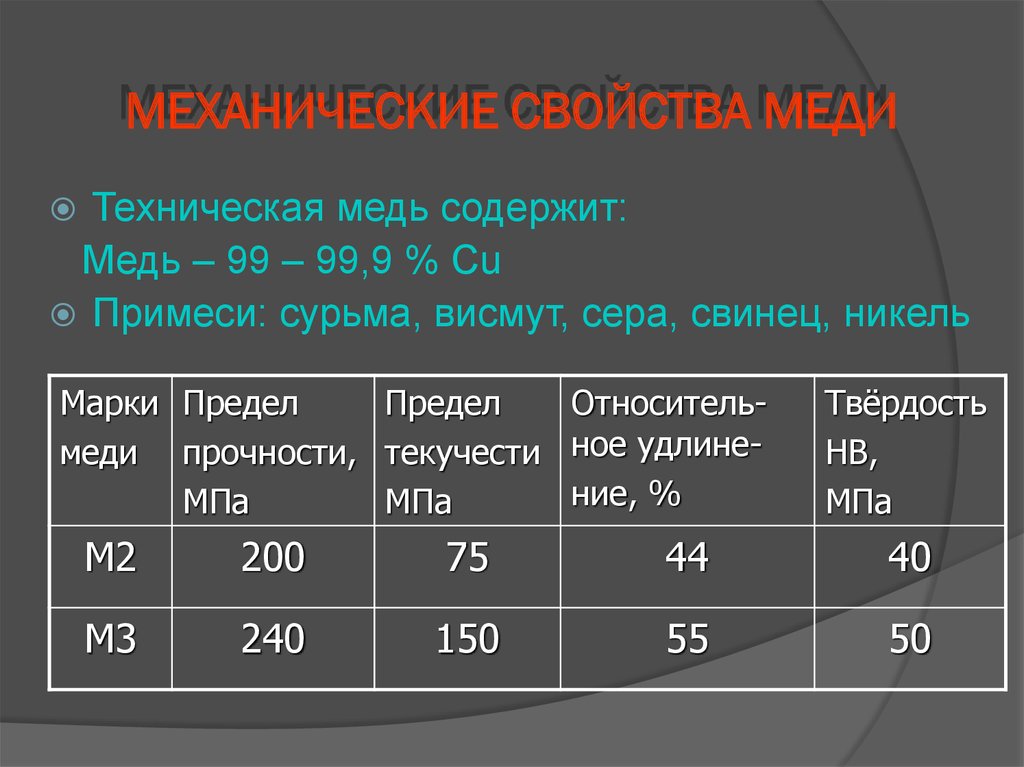

Медь — металл розового цвета с атомной массой 63,5, плотностью 8,9 г/см3, температурой плавления 1083°С, удельным электросопротивлением 0,017*Ом*мм. Медь пластична, твердость медных покрытий 2500-3000 МПа.

Медь интенсивно растворяется в аэрированных аммиачных и цианидных растворах, азотной кислоте, медленнее — в хромовой, слабо — в серной и почти не взаимодействует с соляной кислотой. На воздухе медь легко реагирует с влагой, углекислыми и сернистыми соединениями, окисляется и темнеет.

На воздухе медь легко реагирует с влагой, углекислыми и сернистыми соединениями, окисляется и темнеет.

Стандартный потенциал меди по отношению к ее одновалентным нонам +0,52 В, двухвалентным ионам +0,34 В.

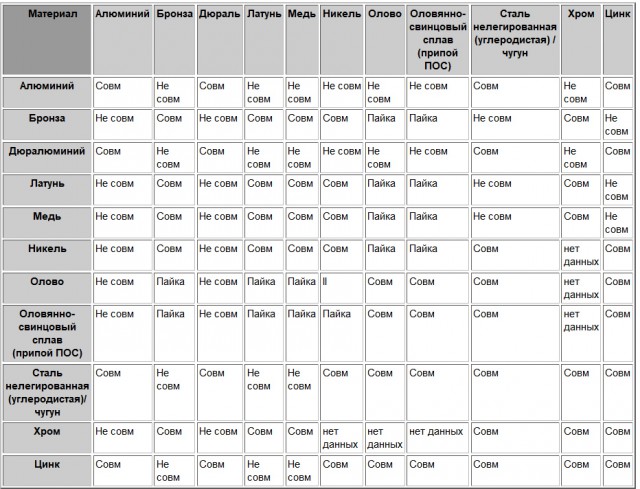

В жестких условиях эксплуатации медь и ее сплавы не должны контактировать с хромом, оловом, сталями, цинком, кадмием, алюминием и магнием.

Характеристики медного покрытия

|

Обозначение покрытия

|

М — стандартное меднение, блеск не нормируется

М. б — меднение блестящее

М24 — искровзрывозащитное меднение (толщина не менее 24мкм)

М. ч — меднение с декоративным чернением (состариванием/патинированием)

galvanic copper plating — англ. обозначение

|

|

Толщина

|

6-100мкм (оптимально, но возможно осадить большую толщину)

|

|

Микротвердость

|

590-1470 МПа (60-150 кгс/мм2)

|

|

Удельное электрическое сопротивление при 18°C

|

1,68⋅10-8 Ом⋅м

|

|

Допустимая рабочая температура

|

300°C

|

2.

Кинетика процесса гальванического меднения.

Кинетика процесса гальванического меднения.

Для электролитического осаждения меди разработано большое количество электролитов, которые, обычно, разделяют на две группы: кислые и щелочные. Существуют как простейшие, так и достаточно сложные композиции для меднения.

Катодные поляризационные кривые для некоторых из них приведены на рисунке 1.

Рисунок 1 — Катодные поляризационные кривые при меднении из электролитов: 1 — сульфатный; 2 — пирофосфатный; 3 — цианидный ; 4 — цианидный с повышенным содержанием свободных цианидов.

2.1 Процессы в кислых электролитах меднения.

К кислым электролитам относятся сульфатные и фторборатные электролиты. Их основные достоинства — простота состава и устойчивость в эксплуатации, но они обладают низкой рассеивающей способностью. Также из них невозможно непосредственно меднить сталь из-за выпадения контактной меди, а, следовательно, плохое сцепление со сталью слоя меди. Вследствие этого меднение осуществляется после предварительного осаждения медного слоя (3-4 мкм) из щелочных электролитов или после осаждения никелевого слоя (3-5 мкм).

Из кислых электролитов наиболее распространен сульфатный электролит. Основными компонентами сульфатных электролитов являются сульфат меди и серная кислота. Электропроводность нейтральных растворов сульфата меди невелика, поэтому в них добавляют серную кислоту, которая значительно повышает электропроводность растворов температуры перемешивания.

Предполагается, что на катоде разряд двухвалентных ионов меди протекает в две стадии:

Cu2+ + e → Cu+

Cu+ + e → Cu

Замедленной стадией является первая реакция. Доля каждой стадии в общей кинетике меднения зависит от состава электролита и режима электролиза: плотности тока, температуры, перемешивания.

Выход меди по току около 100 %, так как выделения водорода на катоде не происходит, поскольку потенциалы выделения меди имеют более положительные значения, чем потенциалы выделения водорода.

Повышение кислотности электролита способствует уменьшению растворимости сульфата меди, что приводит к снижению верхнего предела допустимой плотности тока. Для увеличения концентрации ионов меди в катодном слое применяют перемешивание. В этом случае кислотность электролитов можно увеличивать. Чем интенсивнее перемешивание, тем выше может быть содержание серной кислоты. Повышение температуры способствует увеличению растворимости сульфата меди: при 25 °С — 23,05 г CuSO4 на 100 г воды; при 100 °С — 73,6 г. Повышенная кислотность способствует получению более мелкокристаллических осадков.

Для увеличения концентрации ионов меди в катодном слое применяют перемешивание. В этом случае кислотность электролитов можно увеличивать. Чем интенсивнее перемешивание, тем выше может быть содержание серной кислоты. Повышение температуры способствует увеличению растворимости сульфата меди: при 25 °С — 23,05 г CuSO4 на 100 г воды; при 100 °С — 73,6 г. Повышенная кислотность способствует получению более мелкокристаллических осадков.

Вблизи анодов наряду с ионами Cu2+ в растворе могут находиться в незначительном количестве ионы одновалентной меди, образующиеся в результате протекания реакции:

Cu + Cu2+ ↔ 2Cu+

При накоплении в растворе ионов Cu+ равновесие будет сдвигаться влево, и металлическая медь будет выпадать в виде осадка.

При недостаточной кислотности раствора сульфат одновалентной меди будет гидролизоваться с образованием Сu(ОН)2 или СuО2

Cu2SO4 + H2O ↔ Cu2O + H2SO4

В результате в электролите будут взвешенные частицы металлической меди и оксида меди, которые, включаясь в катодный осадок, делают его темным, шероховатым, а иногда — рыхлым.

Присутствие серной кислоты способствует протеканию реакций окисления одновалентной меди:

Cu2SO4 + H2SO4 + 1/2О2 → 2CuSO4 + Н2О

Cu2O + 2H2SO4 + 1/2O2 → 2CuSO4 + 2H2O

Таким образом, серная кислота прежде всего нужна для предупреждения накопления ионов Cu+ и гидролиза ее солей.

В сульфатные электролиты меднения иногда вводят поверхностно-активные вещества. Эти вещества вводят для повышения катодной поляризации, что способствует получению более мелкозернистых плотных, иногда блестящих, осадков. Благоприятное действие этих добавок сказывается в том, что они предупреждают образование наростов на краях и выступающих частях деталей. Наилучшими добавками являются декстрин (не более 1 г/л) и фенол или его сульфосоединения (1-10 г/л).

Для получения блестящих медных покрытий предложено большое количество блескообразующих добавок, обеспечивающих зеркальный блеск покрытий, придающих им пластичность и снижающих внутренние напряжения.

При работе с электролитами для получения блестящих медных покрытий особое внимание следует уделять анодам. Анодный процесс растворения меди достаточно сложен и подробно описан в статье.

Взвешенные частицы шлама обычно являются причиной грубого шероховатого осадка. Вообще, медное покрытие особенно склонно к дендритообразованию при меднении с нарушением технологического процесса, к которому относится и присутствие шлама в растворе. Частички шлама становятся при этом центрами кристаллизации и ток, вместо того, чтобы идти на зарождение новых зерен меди, расходуется на обрастание и разрастание этих частиц. Дендриты могут появляться и по другим причинам, одной из которых также является превышение допустимой плотности тока на выступающих частях деталей. Примеры дендритов на медном покрытии приведены на рисунке 2. Пример дендрита на циллиндрическом катоде и поперечный рез такого дендрита приведены на рисунке 3.

Рисунок 2 — Примеры дендритов на медном покрытии.

Рисунок 3 — Пример дендрита на циллиндрическом катоде и поперечный рез такого дендрита.

На качество получаемых блестящих покрытий большое влияние оказывает концентрация ионов Сl—. При пониженной концентрации снижается блеск покрытий и образуются прижоги на острых кромках деталей, при повышенном содержании образуются полосы на покрытиях.

Вредными примесями в медных сульфатных электролитах являются мышьяк, сурьма, некоторые органические вещества, образующие коллоидные растворы, анодный шлам.

Кроме сульфатных, используют фторборатные электролиты. Эти электролиты обладают высокой устойчивостью; получающиеся покрытия плотные и мелкокристаллические, рассеивающая способность электролитов примерно такая же, как у сульфатных. Большая растворимость фторбората меди позволяет применять повышенные плотности тока. Из этих электролитов меднить стальные детали напрямую нельзя; необходим подслой никеля или меди из цианидных электролитов.

2.2 Процессы в щелочных электролитах меднения.

К щелочным электролитам относятся цианидные, пирофосфатные и этилендиаминовые электролиты. Основные достоинства: высокая рассеивающая способность, получение мелкокристаллических осадков, возможность непосредственно меднить стальные детали.

Основные достоинства: высокая рассеивающая способность, получение мелкокристаллических осадков, возможность непосредственно меднить стальные детали.

2.2.1 Цианистое меднение.

Довольно распространены цианидные электролиты. Условия осаждения меди из цианидных электролитов существенно отличаются от условий осаждения в кислых электролитах.

В цианидных электролитах медь находится в составе комплексных ионов, степень диссоциации, а, следовательно, и активность ионов меди очень мала. Поэтому потенциал выделения меди в них примерно на 0,9-1,2 В отрицательнее, чем в сульфатных растворах.

При малом количестве цианида аноды пассивируются. При недостаточном количестве свободного цианида, когда происходит пассивация анодов и на них разряжаются ионы ОН— с выделением кислорода, то не весь образующийся кислород выделяется в виде газа, а часть его расходуется на окисление цианида в цианит. Уменьшение содержания цианидов происходит также из-за взаимодействия их с углекислотой воздуха и образования карбонатов (NaCN → Na2CO3 ).

Содержание свободного цианида оказывает на катодный и анодный процессы противоположное влияние: для катодного процесса требуется минимальное содержание цианидов, для анодного — максимальное. При недостатке свободного KCN на анодах образуется зеленоватая пленка CuCN из-за того, что ионы меди не в состоянии перейти в комплексное соединение. Свободная поверхность анода уменьшается, плотность тока растет, и анодное растворение происходит с образованием ионов двухвалентной меди, которые в виде нерастворимого гидрата осаждаются на аноде. При этом аноды пассивируются и наблюдается интенсивное выделение кислорода.

Основными компонентами медных цианидных электролитов являются комплексный цианид меди и свободный цианид натрия. Из приведенных данных видно, что степень диссоциации комплексных ионов очень мала и уменьшается с увеличением содержания CN— в комплексе. Этим, по-видимому, объясняется повышение катодной поляризации при увеличении содержания свободного цианида в электролите.

Содержание меди в электролите во время работы обычно уменьшается вследствие недостаточной растворимости анодов. Снижение концентрации ионов меди в электролитах приводит к образованию пористых осадков. Кроме того, работая с малоконцентрированными медными электролитами, можно применять только пониженные плотности тока.

Постоянным компонентом цианидных электролитов является карбонат. Он накапливается в результате окисления цианида кислородом воздуха, особенно при нагревании:

2NaCN + 2Н2О + 2NaOH + О2 = 2Na2CO3 + 2NH3

Присутствие карбонатов в небольших количествах полезно, поскольку при этом повышается электропроводность электролитов. Однако при их накоплении свыше 70 г/л, а в концентрированных — до 140 г/л аноды проявляют склонность к пассивированию, а покрытия получаются пористыми. Карбонаты можно удалять при помощи хлорида бария и вымораживанием, охлаждая электролит до -5 °С. Следует отметить, что карбонаты натрия легче выпадают в осадок, чем калиевые. Сульфаты существенного влияния на процесс электролиза не оказывают.

Сульфаты существенного влияния на процесс электролиза не оказывают.

Введение в электролит депассиваторов, в качестве которых применяют сегнетову соль KNaC4H4O6•4H2O и роданид калия KCNS, позволяет повысить рабочую плотность тока и устранить пассивацию анодов, но при этом следует одновременно повышать температуру электролита.

Высококонцентрированные по меди электролиты, содержащие депассиваторы, позволяют применять высокие плотности тока (до 10 А/дм2) при повышенной температуре и перемешивании. При этом возможно получить выход по току, близкий к 100 %.

Сульфиды, вводимые в электролит, играют роль восстановителя, предупреждая накопление в ванне ионов меди Cu2+.

Для замены ядовитых цианидных электролитов применяют пирофосфатные и этилендиаминовые электролиты.

2.2.2 Пирофосфатное меднение.

Из пирофосфатных электролитов получают медные осадки с мелкозернистой структурой. При нанесении тонких слоев осадки получаются гладкими, блестящими или полублестящими. Преимущества пирофосфатных электролитов перед кислыми заключаются в высокой рассеивающей способности и возможности непосредственно проводить меднение стальных деталей в разбавленном пирофосфатном электролите.

Преимущества пирофосфатных электролитов перед кислыми заключаются в высокой рассеивающей способности и возможности непосредственно проводить меднение стальных деталей в разбавленном пирофосфатном электролите.

Основные компоненты пирофосфатных электролитов меднения: CuSO4 или Сu2Р2О7 и К4Р2О7 или Na4P2O7. В растворах в присутствии Na4P2O7 образуется комплексная соль Na6[Cu(P2O7)2]; при избытке свободного пирофосфата может образовываться Na2[Cu(P2O7)2]. Константы нестойкости комплексов [Сu(Р2О7)2]6- и [Сu(Р2О7)2]2- соответственно равны 3•10-3 и 2•10-9.

В щелочных растворах при рН 8 и достаточном избытке свободных ионов Р2О74- медь находится преимущественно в виде шестизарядных комплексных ионов [Сu(Р2О7)2]6-.

В пирофосфатные электролиты вводят NH4NO3, который способствует повышению допустимой катодной и анодной плотностей тока и улучшает качество осадков. Из пирофосфатных электролитов можно получать блестящие осадки. В качестве блескообразующих добавок вводят Na2SeO3 совместно с лимонной или триоксиглутаровой кислотой, 2-меркаптотиазол и другие вещества.

При повышенных плотностях тока может происходить пассивация анодов за счет образования на их поверхности труднорастворимой оксидной или солевой пленки.

Катодный потенциал меди в пирофосфатных электролитах имеет более отрицательное значение, чем в кислых. Большая катодная поляризация объясняется пассивированием поверхности катода вследствие адсорбции ионов Р2О74- или образования оксидных (Сu2О8) и труднорастворимых соединений (Сu2Р2О7) в виде фазовой пленки.

Предполагают, что выделение меди на катоде из пирофосфатных растворов происходит в результате восстановления двухзарядных комплексов:

CuP2O72- + 2e— → Cu + Р2О74-,

образующихся при диссоциации шестизарядных комплексов:

Cu(P2O7)26- ↔ CuP2O72- + Р2О74-.

С повышением температуры ускоряется выделение меди, что связано как с ускорением диффузии комплексных анионов к катоду, так и с облегчением их разряда.

Структура осадков меди из пирофосфатного электролита более мелкая, по сравнению с сернокислымирастворами, с ростом плотности тока она укрупняется (рисунок 4)

Рисунок 4 — Микроизображения покрытия после меднения из пирофосфатного электролита при плотности тока 0,5 А/дм2 (слева) и 1 А/дм2 (справа).

Анодный выход по току в этих электролитах несколько выше катодного, поэтому при корректировке нет необходимости добавлять медные соли. Анодную плотность тока рекомендуется поддерживать в пределах 2-4 А/дм2. При более низкой плотности тока растворение идет недостаточно быстро, при более высокой — на поверхности анодов образуется труднорастворимая оксидная пленка.

Для предотвращения пассивации анодов должно быть достаточное количество свободных анионов Р2О74- и достаточно высокое рН раствора. Повышение температуры способствует отводу продуктов реакции и, следовательно, уменьшению пассивации анодов. Для этой же цели в электролиты вводят депассиваторы, которые способствуют снижению активности ионов Cu2+ в прианодном слое.

Повышение температуры способствует отводу продуктов реакции и, следовательно, уменьшению пассивации анодов. Для этой же цели в электролиты вводят депассиваторы, которые способствуют снижению активности ионов Cu2+ в прианодном слое.

При работе пирофосфатных ванн рекомендуется проводить фильтрацию электролита: для полублестящих осадков — периодически или непрерывно, для блестящих — непрерывно.

Особенностью этилендиаминовых электролитов меднения является возможность непосредственного меднения стальных деталей. Детали в ванну загружают под током плотностью в 3-5 раз превышающей рабочую.

Конец статьи

Понравилась статья?

Оцените статью. Всего 1 клик!

Нажмите на звезду

Средняя оценка:

4,48

Всего оценок:

25

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

методы измерения, шкалы HB, HRC, HV

Машиностроительные детали и механизмы, а также инструменты, предназначенные для их обработки, обладают набором механических характеристик. Немалую роль среди характеристик играет твердость. Твердость металлов наглядно показывает:

- износостойкость металла;

- возможность обработки резанием, шлифованием;

- сопротивляемость местному давлению;

- способность резать другой материал и прочие.

Твердость металлов

На практике доказано, что большинство механических свойств металлов напрямую зависят от их твердости.

Содержание

Понятие твердости

Твердость материала – это стойкость к разрушению при внедрении во внешний слой более твердого материала. Другими словами, способность к сопротивлению деформирующим усилиям (упругой или пластической деформации).

Определение твердости металлов производится посредством внедрения в образец твердого тела, именуемого индентором. Роль индентора выполняет: металлически шарик высокой твердости; алмазный конус или пирамида.

После воздействия индентора на поверхности испытуемого образца или детали остается отпечаток, по размеру которого определяется твердость. На практике используются кинематические, динамические, статические способы измерения твердости.

В основе кинематического метода лежит составление диаграммы на основе постоянно регистрирующихся показаний, которые изменяются по мере вдавливания инструмента в образец. Здесь прослеживается кинематика всего процесса, а не только конечного результата.

Динамический метод заключается в следующем. Измерительный инструмент воздействует на деталь. Обратная реакция позволяет рассчитать затраченную кинетическую энергию. Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Данный метод позволяет проводить испытание на твердость не только поверхности, но и некоторого объема металла.

Статические методы – это неразрушающие способы, позволяющие определить свойства металлов. Методы основаны на плавном вдавливании и последующей выдержке в течение некоторого времени. Параметры регламентируются методиками и стандартами.

Прилагаемая нагрузка может прилагаться:

- вдавливанием;

- царапанием;

- резанием;

- отскоком.

Машиностроительные предприятия на данный момент для определения твердости материалов используют методы Бринелля, Роквелла, Виккерса, а также метод микротвердости.

На основе проводимых испытаний составляется таблица, в которой указываются материалы, прилагаемые нагрузки и полученные результаты.

Единицы измерения твердости

Каждый способов измерения сопротивления металла к пластической деформации имеет свою методику его проведения, а также единицы измерения.

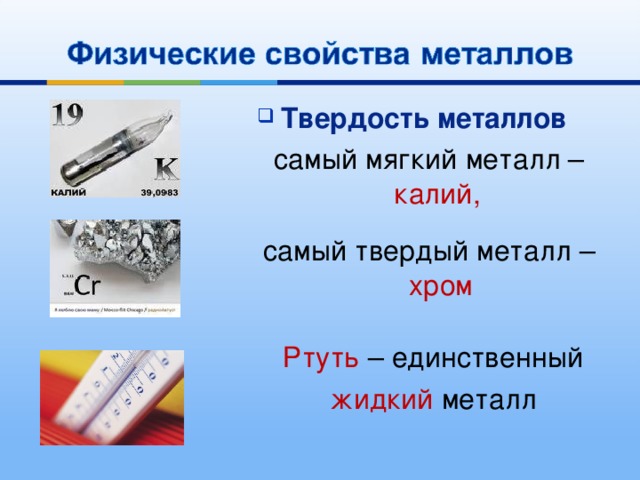

Измерение твердости мягких металлов производится методом Бринелля. Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Данному способу подвергаются цветные металлы (медь, алюминий, магний, свинец, олово) и сплавы на их основе, чугуны (за исключением белого) и отожженные стали.

Твердость по Бринеллю определяется вдавливанием закаленного, отполированного шарика из шарикоподшипниковой стали ШХ15. Окружность шарика зависит от испытуемого материала. Для твердых материалов – все виды сталей и чугунов – 10 мм, для более мягких – 1 – 2 — 2,5 — 5 мм. Необходимая нагрузка, прилагаемая к шарику:

- сплавы железа – 30 кгс/мм2;

- медь и никель – 10 кгс/мм2;

- алюминий и магний – 5 кгс/мм2.

Единица измерения твердости – это числовое значение и следующий за ними числовой индекс HB. Например, 200 НВ.

Твердость по Роквеллу определяется посредством разницы приложенных нагрузок к детали. Вначале прикладывается предварительная нагрузка, а затем общая, при которой происходит внедрение индентора в образец и выдержка.

В испытуемый образец внедряется пирамида (конус) из алмаза или шарик из карбида вольфрама (каленой стали). После снятия нагрузки производится замер глубины отпечатка.

Единица измерения твердости – это условные единицы. Принято считать, что единица — это величина осевого перемещения конуса, равная 2 мкм. Обозначение твердости маркируется тремя буквами HR (А, В, С) и числовым значением. Третья буква в маркировке обозначает шкалу.

Методика отображает тип индентора и прилагаемую к нему нагрузку.

| Тип шкалы | Инструмент | Прилагаемая нагрузка, кгс |

| А | Конус из алмаза, угол вершины которого 120° | 50-60 |

| В | Шарик 1/16 дюйма | 90-100 |

| С | Конус из алмаза, угол вершины которого 120° | 140-150 |

В основном, используются шкалы измерения А и С. Например, твердость стали HRC 26…32, HRB 25…29, HRA 70…75.

Измерению твердости по Виккерсу подвергаются изделия небольшой толщины или детали, имеющие тонкий, твердый поверхностный слой. В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

В качестве клинка используется правильная четырехгранная пирамида угол при вершине, которой составляет 136°. Отображение значений твердости выглядит следующим образом: 220 HV.

Измерение твердости по методу Шора производится путем замера высоты отскока упавшего бойка. Обозначается цифрами и буквами, например, 90 HSD.

К определению микротвердости прибегают, когда необходимо получить значения мелких деталей, тонкого покрытия или отдельной структуры сплава. Измерение производят путем измерения отпечатка наконечника определенной формы. Обозначение значения выглядит следующим образом:

Н□ 0,195 = 2800, где

□ — форма наконечника;

0,196 — нагрузка на наконечник, Н;

2800 – численное значение твердости, Н/мм2.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

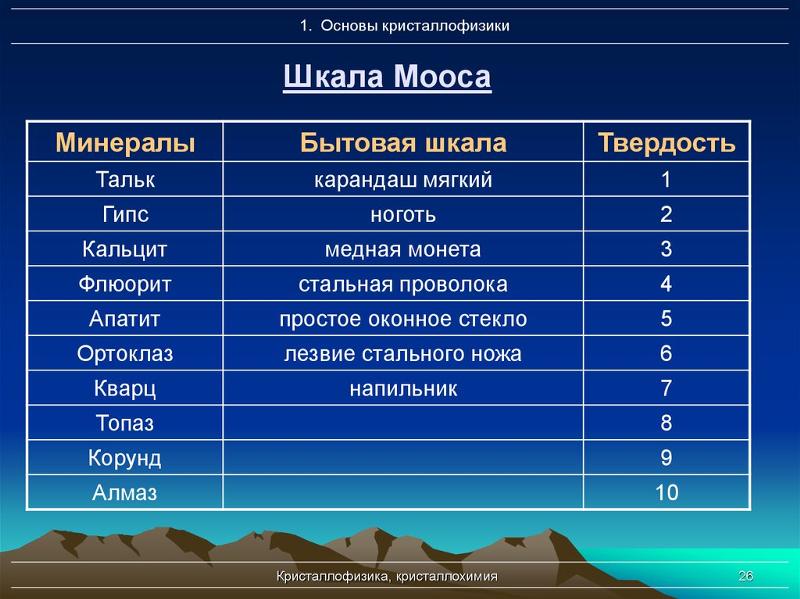

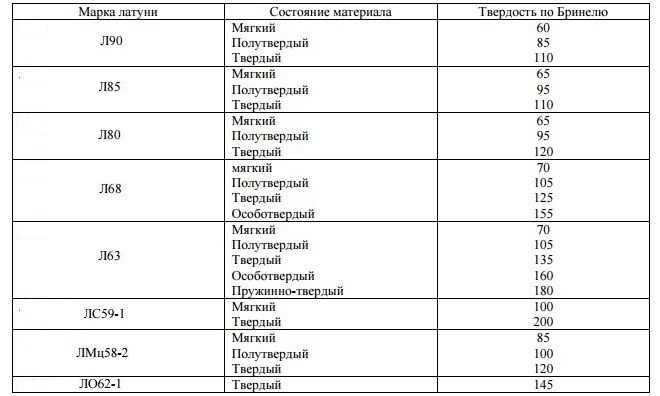

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62. 5 5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.

Методы измерения твердости

Все методы определения твердости металлов используют механическое воздействие на испытуемый образец – вдавливание индентора. Но при этом не происходит разрушение образца.

Метод определения твердости по Бринеллю был первым, стандартизованным в материаловедении. Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

Принцип испытания образцов описан выше. На него действует ГОСТ 9012. Но можно вычислить значение по формуле, если точно измерить отпечаток на образце:

HB=2P/(πD*√(D2-d2),

- где

Р – прикладываемая нагрузка, кгс; - D – окружность шарика, мм;

- d – окружность отпечатка, мм.

Шарик подбирается относительно толщины образца. Нагрузку высчитывают предварительно из принятых норм для соответствующих материалов:

сплавы из железа — 30D2;

медь и ее сплавы — 10D2;

баббиты, свинцовые бронзы — 2,5D2.

Условное изображение принципа испытания

Скачать ГОСТ 9012-59

Схематически метод исследования по Роквеллу изображается следующим образом согласно ГОСТ 9013.

Метод измерения твердости по Роквеллу

Итоговая приложенная нагрузка равна сумме первоначальной и необходимой для испытания. Индикатор прибора показывает разницу глубины проникновения между первоначальной нагрузкой и испытуемой h –h0.

Скачать ГОСТ 9013-59

Метод Виккерса регламентирован ГОСТом 2999. Схематически он изображается следующим образом.

Метод Виккерса

Математическая формула для расчета:

HV=0.189*P/d2 МПа

HV=1,854*P/d2 кгс/мм2

Прикладываемая нагрузка варьируется от 9,8 Н (1 кгс) до 980 Н (100 кгс). Значения определяются по таблицам относительно измеренного отпечатка d.

Метод Шора

Метод считается эмпирическим и имеет большой разброс показаний. Но прибор имеет простую конструкцию и его можно использовать при измерении крупногабаритных и криволинейных деталей.

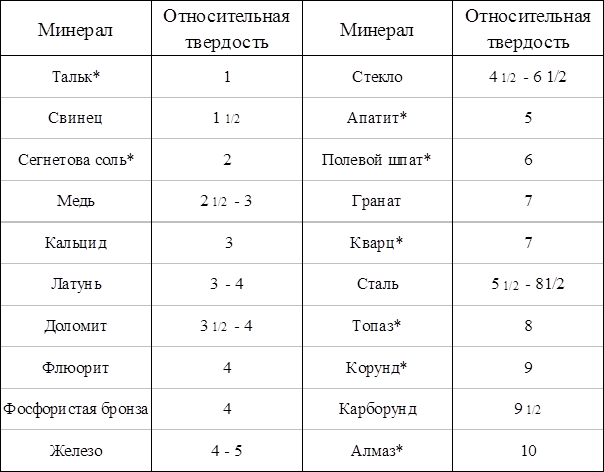

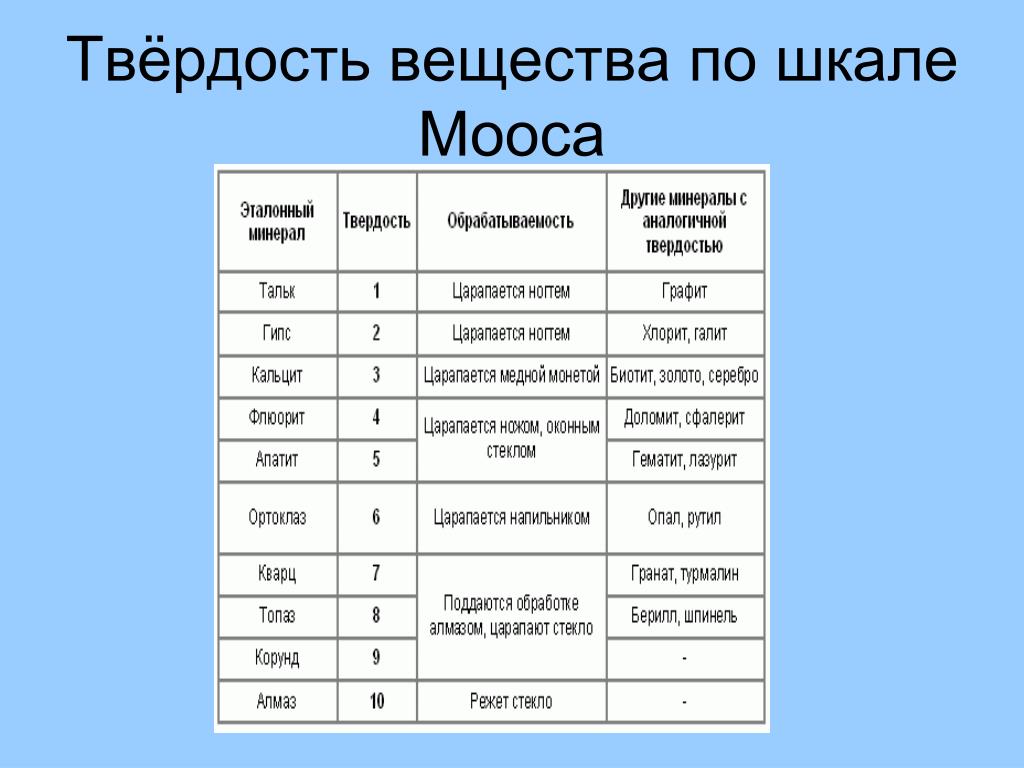

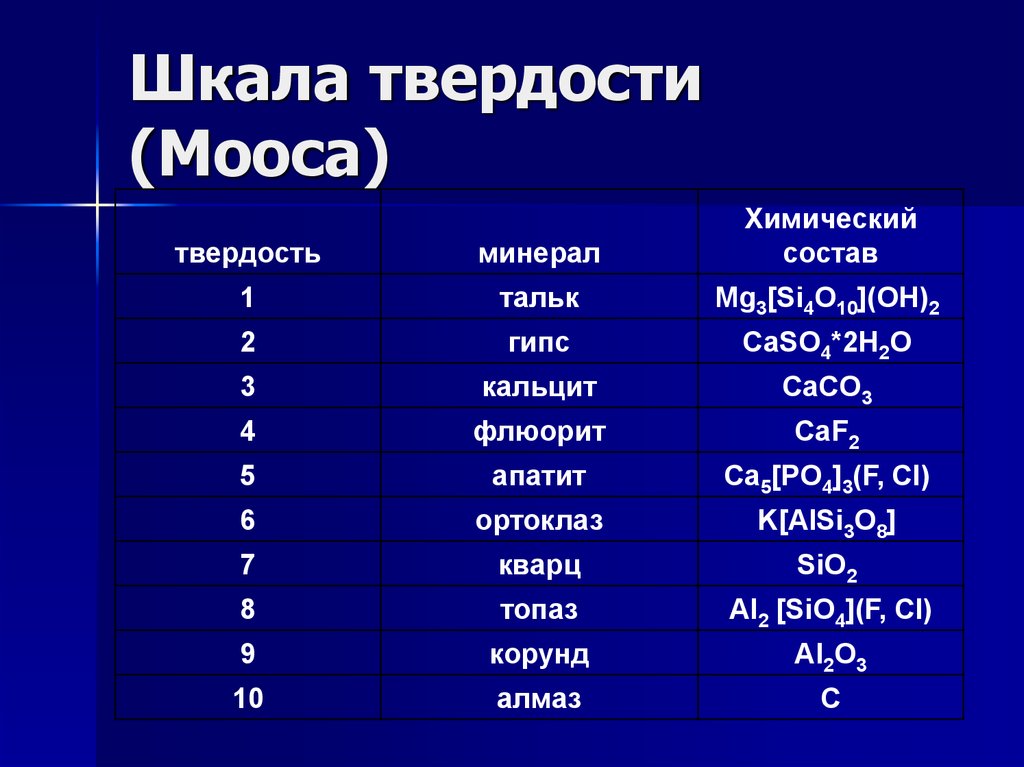

Измерить твердость по Моосу металлов и сплавов можно царапанием. Моос в свое время предложил делать царапины более твердым минералом по поверхности предмета. Он разложил известные минералы по твердости на 10 позиций. Первую занимает тальк, а последнюю алмаз.

После измерения по одной методике перевод в другую систему весьма условен. Четкие значения существуют только в соотношении твердости по Бринеллю и Роквеллу, так как машиностроительные предприятия их широко применяют. Зависимость можно проследить при изменении диаметра шарика.

Зависимость можно проследить при изменении диаметра шарика.

| d, мм | HB | HRA | HRC | HRB |

| 2,3 | 712 | 85,1 | 66,4 | — |

| 2,5 | 601 | 81,1 | 59,3 | — |

| 3,0 | 415 | 72,6 | 43,8 | — |

| 3,5 | 302 | 66,7 | 32,5 | — |

| 4,0 | 229 | 61,8 | 22 | 98,2 |

| 5,0 | 143 | — | — | 77,4 |

| 5,2 | 131 | — | — | 72,4 |

Как видно из таблицы, увеличение диаметра шарика значительно снижает показания прибора. Поэтому на машиностроительных предприятиях предпочитают пользоваться измерительными приборами с однотипным размером индентора.

Технология обогащения медных руд — techade.ru

- Вы здесь:

- Главная

- Статьи

- Медная руда

- Технология обогащения медных руд

- размер шрифта

уменьшить размер шрифта

увеличить размер шрифта

Оцените материал

- 1

- 2

- 3

- 4

- 5

(2 голосов)

Руды, в которых основным металлом является медь, на 90-95% перерабатываются флотационным методом и лишь 5-10% руд подвергаются металлургической переработке или другим методам обогащения.

Флотация (франц. flottstion, от flotter — плавать на поверхности воды) — это метод обогащения, основанный на различии физико-химических свойств поверхности материалов, их способности смачиваться водой. Одни минералы (гидрофобные) в тонкоизмельченном состоянии в водной среде не смачиваются водой, прилипают к вводимым в воду пузырькам воздуха и всплывают с ними на поверхность, другие минералы (гидрофильные) смачиваются водой не прилипают к пузырькам воздуха и остаются в объеме пульпы.

Из ста семидесяти известных на данный момент медьсодержащих минералов в промышленных масштабах используется около семнадцати (таблица 1). Практически во всех медьсодержащих рудах, так же как и в полиметаллических, имеются сульфиды железа (таблица 2).

Таблица 1. Характеристика основных медных материалов

| Минерал | Формула | Массовая доля Cu, % | Плотность, г/см3 | Твердость |

| Первичные сульфиды | ||||

| Халькопирит | CuFeS2 | 34,6 | 4,1-4,2 | 3-4 |

| Вторичные сульфиды | ||||

| Халькозин | Cu2S | 79,9 | 5,5-5,8 | 2,5-3,0 |

| Ковеллин | CuS | 64,5 | 4,6-4,7 | 1,5-2,0 |

| Борнит | Cu5FeS4 | 63,3 | 4,5-5,3 | 3,0 |

| Блеклые руды (сульфосоли) | ||||

| Тетраэдрит | Cu2Sb4S2 | 45-51 | 4,4-5,1 | 3-4 |

| Теннантит | Cu2As4Si2 | 45-51 | 4,4-5,1 | 3,5 |

| Оксиды | ||||

| Куприт | Cu2O | 88,8 | 5,8-6,2 | 3,5-4,0 |

| Тенорит | CuO | 79,9 | 5,8-6,4 | 3,5-4,0 |

| Карбонаты | ||||

| Малахит | Cu2(CO3)(OH)2 | 57,4 | 3,9-4,1 | 3,5-4,0 |

| Азурит | Cu3(CO3)2(OH)2 | 55,3 | 3,7-3,9 | 3,5-4,0 |

| Силикаты | ||||

| Хризоколла | CuSiO3*nH2O | До 45 | 2,0-2,3 | 2-4 |

| Сульфаты | ||||

| Халькантит | CuSO4*5H2O | 25,4 | 2,2 | 2,5 |

| Брошантит | Cu2(SO4)(OH)6 | 34,8 | 3,8-3,9 | 3,5-4,0 |

Таблица 2. Характеристика основных сульфидных минералов железа

Характеристика основных сульфидных минералов железа

| Минерал | Формула | Массовая доля, % | Плотность г/см3 | Твердость | |

| железа | меди | ||||

| Пирит | FeS2 | 46,5 | 53,5 | 4,9-5,2 | 6,0-6,5 |

| Марказит | FeS2 | 46,5 | 53,5 | 4,9 | 6,0-6,5 |

| Пирротин | Fe1-xS | 58,8-61,8 | до 41 | — | 3,2-4,5 |

Для легкообогатимых руд с равномерной вкрапленностью медных минералов на фабриках небольшой производительности применяют обычно одностадиальные схемы, которые включают операции измельчения и классификации, основную флотацию, контрольную и одну–три перечистные.

На фабриках большой производительности получили распространение двухстадиальные схемы, по которым после I стадии измельчения до крупности 45–60 % класса –0,074 мм выделяются грубый медный концентрат и пиритсодержащие хвосты. Грубый медный концентрат доизмельчается до 85–95 % класса –0,074 мм и поступает на перечистные операции.

При переработке руд с высоким содержанием первичных шламов и растворимых солей флотацию целесообразно осуществлять в двух циклах – песковом и шламовом. При раздельной флотации создаются наиболее благоприятные условия для флотации крупных и мелких частиц – шламов (отходов продукта, составляющих пылевые и мелочные его части, получаемые в виде осадка при промывке какого-либо рудного материала), которые обычно повышают общий расход реагентов, подавляют флотацию крупных частиц, налипая на них, создают обильную и прочную пену. Схема с раздельной флотацией применяется, например, на Джезказганской фабрике (Казахстан), на фабриках «Бьютт» и «Твин-Бьюттс» (США).

Вкрапленные медные руды (медно-порфировые, медистые песчаники и жильные руды), отличающиеся невысоким содержанием пиритной серы и меди (0,4–2,0 %), в зависимости от содержания пирита могут перерабатываться с получением только медного концентрата или медного и пиритного концентратов. В первом случае применяется коллективная флотация, а во втором – коллективно-селективная или прямая селективная.

По текстурным особенностям медьсодержащие руды подразделяются на массивные, или сплошные, и вкрапленные.

Сплошные руды обычно более богатые, характеризуются высоким содержанием серы, представленной пиритом, в срастании с которым находятся сульфиды меди и цинка. Соотношение меди, цинка и серы, например, в сплошной медно-колчеданной руде достигает 1:1:20 (25). Такими сплошными рудами являются медные и медно-цинковые руды Урала, относящиеся к труднообогатимым рудам.

Вкрапленные руды являются более бедными по содержанию цветных металлов, которое в рядовых рудах не превышает 1–2 %, а в бедных – 0,4–1,0 %. В зависимости от содержания меди в перерабатываемой руде медные руды условно подразделяются на богатые (более 2 % Cu), средние (0,8–2,0 % Cu), бедные (0,5–0,8 % Cu) и забалансовые (менее 0,3 % Cu). Богатые сульфидные руды, содержащие 2–3 % Cu, с высоким содержанием серы (35–42 %) могут иногда направляться непосредственно на плавку в шахтных печах. Однако в мировой практике в настоящее время 80 % Cu извлекается из концентратов, получаемых при обогащении медных руд.

В зависимости от содержания меди в перерабатываемой руде медные руды условно подразделяются на богатые (более 2 % Cu), средние (0,8–2,0 % Cu), бедные (0,5–0,8 % Cu) и забалансовые (менее 0,3 % Cu). Богатые сульфидные руды, содержащие 2–3 % Cu, с высоким содержанием серы (35–42 %) могут иногда направляться непосредственно на плавку в шахтных печах. Однако в мировой практике в настоящее время 80 % Cu извлекается из концентратов, получаемых при обогащении медных руд.

Сульфидные минералы меди (хальелпирит – CuFeS2, халькозин Cu2S, ковеллин CuS, борнит Cu5FeS4) хорошо флотируются сульфгидрильными собирателями (твердые кристаллические вещества имеют характерный запах, не обладают пеноообразующими свойствами, что позволяет регулировать их расходы в широких пределах без нарушения процесса пенообразования) на основе двухвалентной серы в довольно широком диапазоне рН, так как они обладают высокой сорбционной способностью, которая зависит от степени окисленности сульфидной поверхности и содержания меди. По флотируемости ксантогенатами (солями ксантогеновой кислоты ROC(=S)SH) медные минералы можно расположить в такой последовательности: халькопирит < борнит < ковеллин < халькозин.

По флотируемости ксантогенатами (солями ксантогеновой кислоты ROC(=S)SH) медные минералы можно расположить в такой последовательности: халькопирит < борнит < ковеллин < халькозин.

Месторождения медно-порфировых руд по запасам меди являются самыми крупными. На их базе работают крупнейшие медно-обогатительные фабрики производительностью до 90 тыс. тонн руды в сутки и более. В основном к первичным медно-порфировым рудам относятся молибденит-халькопиритовые с невысоким содержанием (2–5 %) пирита. Основные технологические особенности обогащения этих руд:

– одностадийное измельчение до крупности 60–65 % класса –0,074 мм перед коллективной медно-молибденовой флотацией;

– доизмельчение черновых концентратов до 85–90 % класса –0,074 мм с получением богатых медных концентратов;

– создание в коллективной флотации поддерживается рН 10–12 подачей извести для подавления пирита (хотя для флотации молибденита оптимальное значение рН = 7,5–8,0).

Наибольшее распространение для этих руд получила схема с доизмельчением промпродукта и переработкой его в отдельном цикле. Пиритный концентрат из таких руд, как правило, не выделяется (за исключением фабрики «Чукикамата», Чили). Медно-порфировые руды (пирит, халькопирит, халькозин) перерабатываются на Алмалыкской и Балхашской фабриках (Узбекистан, Казахстан).

Для медных руд со средним содержанием пирита применяют как коллективно-селективные, так и прямые селективные схемы. При обогащении по коллективно-селективным схемам отделение медных минералов и пирита от минералов пустой породы происходит при грубом измельчении (до 45–50 % класса –0,074 мм), когда возможно получение хвостов с отвальным содержанием меди. Тогда по схеме коллективно-селективной флотации после измельчения до вышеуказанной крупности проводится коллективная флотация сульфидов меди и железа при рН не выше 7,5 (концентрация свободной СаО не превышает 20–50 г/м3). Получаемый коллективный медно-пиритный концентрат после доизмельчения до 80–95 % класса –0,074 мм перемешивается с известью при рН 12,0–12,5 (400–500 г/м3 свободной СаО) и цианидом для подавления пирита и направляется на медную флотацию. Хвосты контрольной медной флотации вкрапленных руд, как правило, содержат не более 30–35 % S, поэтому направляются на пиритную флотацию, которая проводится после удаления избыточной щелочности до рН 5–7.

Хвосты контрольной медной флотации вкрапленных руд, как правило, содержат не более 30–35 % S, поэтому направляются на пиритную флотацию, которая проводится после удаления избыточной щелочности до рН 5–7.

В качестве собирателей сульфидных медных минералов применяются ксантогенаты (соли ксантогеновой кислоты ROC(=S)SH, средний расход обычно 10–30 г/т) и дитиофосфаты (10 г/т). Широко используется сочетание реагентов-собирателей. Например, при флотации медных руд за рубежом применяется реагент Z-200 (изопропилэтил-тионокарбамат), который является наиболее селективным по отношению к пириту в сочетании с изопропиловым или амиловым ксантогенатами. Часто используется сочетание сульфгидрильных собирателей с аполярными (машинное масло, керосин и т.п.). В СНГ наибольшее распространение получил бутиловый ксантогенат (С5Н9OS2K), который применяется на всех медных фабриках.

Общая доля ксантогенатов, используемых на фабриках США, составляет ~60 %, дитиофосфатов – около 40 %. Подавители минералов пустой породы при флотации медных вкрапленных руд обычно не применяются. Но если в пульпе повышенное содержание шламов, то в основную медную флотацию и в перечистки медного концентрата добавляют жидкое стекло (до 0,4 г/т). Если же в руде присутствуют окисленные медные минералы, то в измельчение и в основную медную флотацию подается сернистый натрий (200–300 г/т)

Подавители минералов пустой породы при флотации медных вкрапленных руд обычно не применяются. Но если в пульпе повышенное содержание шламов, то в основную медную флотацию и в перечистки медного концентрата добавляют жидкое стекло (до 0,4 г/т). Если же в руде присутствуют окисленные медные минералы, то в измельчение и в основную медную флотацию подается сернистый натрий (200–300 г/т)

Требования, которым должны соответствовать медный и пиритный концентраты, представлены в таблице 3 и 4.

Таблица 3. Требования по качеству медного концентрата (по ОСТ 48-77-82)

| Марка концентрата | Содержание, % | ||

| меди, не менее | примесей, не более | ||

| цинка | свинца | ||

| КМ-0 | 40 | 2 | 2,5 |

| КМ-1 | 35 | 2 | 3 |

| КМ-2 | 30 | 3 | 4 |

| КМ-3 | 25 | 5 | 4,5 |

| КМ-4 | 23 | 6 | 4,5 |

| КМ-5 | 20 | 7 | 4,5 |

| КМ-6 | 18 | 8 | 4,5 |

| КМ-7 | 15 | 8,5 | 5,0 |

| ППМ | 12 | 11 | 8 |

Таблица 4. Технические требования к пиритным концентратам, полученным при флотации сульфидных руд (по ГОСТ 444-51 «Колчедан флотационный»)

Технические требования к пиритным концентратам, полученным при флотации сульфидных руд (по ГОСТ 444-51 «Колчедан флотационный»)

Марка колчедана серного флотационного | Массовая доля, % | ||

| серы, не менее | примесей, не более | ||

| свинца и цинка | влаги | ||

| КСФ-1 | 47 | 1 | 3,8 |

| КСФ-2 | 45 | 1 | 3,8 |

| КСФ-3 | 42 | 1 | 3,8 |

| КСФ-4 | 38 | 1 | 3,8 |

Требования к получаемым медным и пиритным концентратам определяются в зависимости от типа руды и принятого метода их металлургической обработки.

Другие материалы в этой категории:

« Технология обогащения медно-никелевых руд

Минералы медной руды »

Наверх

Joomla SEF URLs by Artio

Популярные статьи

Обогащение руды

АРП-1Ц как сепаратор руды

Гравитационное обогащение золотосодержащих руд

Категории

- Физика (9)

- Радиационная безопасность (3)

- АСУ ТП / технологии (35)

- Спектрометрия/ Метрология (3)

- Горное дело (18)

- Золотая руда (3)

- Обогащение руд (2)

- Железная руда (4)

- Медная руда (12)

- Чёрные и цветные металлы (6)

Облако тэгов

Асу тп

Добыча золотоносных руд

Золотопиритные руды

Медная руда

Месторождения

Месторождения России

Обогащение руд

Радиационная безопасность

горное дело

детекторы

железная руда

золото

золотокварцевая руда

золотоносные руды

медь

никель

обогащение

руда

сульфидные руды

технологии

флотация

цветные металлы

черная металлургия

чёрные металлы

Латунь против меди: цвет, цена, твердость

перейти к содержанию

Необычное сходство между медью и латунью вызвало важные дебаты в обрабатывающей промышленности. Но на самом деле между латунью и медью есть много различий в цвете, цене, твердости, прочности и т. д. Здесь я привожу подробный анализ двух материалов по отдельности и вместе, и вы обязательно извлечете из него пользу. много.

Но на самом деле между латунью и медью есть много различий в цвете, цене, твердости, прочности и т. д. Здесь я привожу подробный анализ двух материалов по отдельности и вместе, и вы обязательно извлечете из него пользу. много.

Содержание

- Что такое медь?

- Что такое латунь?

- Медь и латунь

- Как отличить медь от латуни?

- Какой материал лучше для ювелирных изделий?

1. Что такое медь?

По словам Геологической службы США, медь занимает третье место среди наиболее часто используемых металлов в коммерческих целях. Это один из самых первых металлов, найденных и использованных человечеством, потому что медь существует в своем естественном и чистом состоянии.

Характеристики меди

Разнообразное применение меди объясняется следующими характеристиками:

- Это мягкий металл

- Пластичный и ковкий

- Изначально имеет красновато-оранжевый цвет

- Является отличным проводником электричества