Мелющие тела для шаровых мельниц: Мелющие тела, мельницы, футеровка

Принцип работы шаровой мельницы. Мелющие тела, измельчение, помольные шары

Принцип работы шаровой мельницы заключается в следующем. В непрерывно работающую шаровую мельницу измельчаемый материал подается через центральное отверстие в одной из крышек внутрь барабана и продвигается вдоль него, подвергаясь воздействию мелющих тел. При этом измельчение материала происходит при ударе падающих помольных шаров и истиранием его частиц между телами. Далее разгрузка измельченного материала производится либо через центральное отверстие в разгрузочной крышке, либо через решетку (мельницы с центральной разгрузкой и разгрузкой через решетку).

При заполнении мельницы мелющими шарами на 40 – 50 % и негладкой футеровке скольжение внешних слоев шаров практически отсутствует, а скольжение внутренних слоев одного по другому наблюдается при различных режимах работы мельницы. При однослойном заполнении мельницы мелющими телами, они вращаются вокруг своей оси, параллельной оси вращения барабана и при гладкой футеровке не подвергаются в круговое движение, даже при высоких скоростях. При многослойном заполнении барабана мельницы помольными телами в зависимости от частоты вращения возможен один из следующих режимов движения мелющих тел:

При многослойном заполнении барабана мельницы помольными телами в зависимости от частоты вращения возможен один из следующих режимов движения мелющих тел:

- Каскадный – скоростной режим движения помольных шаров с их перекатыванием, но без полета

- Смешанный – скоростной режим движения помольных шаров с частичным их перекатыванием и с частичным полетом

- Водопадный – скоростной режим помольных шаров с преимущественным их полетом.

Рис.1. Мелющие тела при каскадном (а), смешанном (б) и водопадном (в) режимах работы мельницы

Каскадный режим движения мелющих шаров осуществляется при малой частоте вращения барабана. При пуске мельницы измельчающая среда поворачивается на некоторый угол и помольные шары приходят в движение по замкнутым траекториям. Криволинейная поверхность их естественного откоса близка к плоскости, наклоненной под некоторым углом к горизонту, при чем этот угол равен углу предельного поворота. При установившемся режиме измельчающая среда остается в этом положении, а мелющие тела непрерывно циркулируют, поднимаются по круговым траекториям и скатываются «каскадом» до исходной точки. В центральной части измельчающей среды имеется зона или «ядро», что остается малоподвижным. При каскадном режиме измельчение происходит в результате раздавливающего и истирающего действия мелющих тел. Этот режим используется в работе шаровых мельниц с центральной разгрузкой.

При установившемся режиме измельчающая среда остается в этом положении, а мелющие тела непрерывно циркулируют, поднимаются по круговым траекториям и скатываются «каскадом» до исходной точки. В центральной части измельчающей среды имеется зона или «ядро», что остается малоподвижным. При каскадном режиме измельчение происходит в результате раздавливающего и истирающего действия мелющих тел. Этот режим используется в работе шаровых мельниц с центральной разгрузкой.

Смешанный режим движения мелющих шаров отличается от каскадного тем, что в этом случае участвуют шары расположенные между внешними слоями и малоподвижным «ядром», вокруг которого и происходит их циркуляция.

Водопадный режим движения мелющих тел в мельнице осуществляется при частоте вращения барабана, обеспечивающей переход всех или большинства слоев помольных шаров с круговой на параболическую траекторию. При таком режиме, помольные шары поднимаются по круговым траекториям, в определенных точках отклоняются от круговой траектории и совершают свободный полет по параболическим кривым. В точках падения мелющие шары снова переходят на круговую траекторию соответствующего слоя. Измельчение в шаровых мельницах с водопадным режимом происходит преимущественно за счет удара падающих шаров и частично за счет истирания и раздавливания. Этот режим широко используется и является единственным при измельчении трудноизмельчаемых материалов.

В точках падения мелющие шары снова переходят на круговую траекторию соответствующего слоя. Измельчение в шаровых мельницах с водопадным режимом происходит преимущественно за счет удара падающих шаров и частично за счет истирания и раздавливания. Этот режим широко используется и является единственным при измельчении трудноизмельчаемых материалов.

Вес мелющих шаров должен быть достаточен для того, чтобы они могли измельчать наибольшие куски измельчаемого материала. Для эффективной работы шаровых мельниц необходимо соблюдать правильное соотношение между величиной шаров и размерами загружаемого в мельницу материала. Если в измельчаемом материале достаточно много больших кусков, что не размалываются, это приведет к постепенному их накапливанию между шарами и, наконец, приостановит работу мельницы. В этих случаях необходимо уменьшить размер измельчаемого материала или увеличить размеры шаров, но в последнем случае уменьшается рабочая поверхность мельницы, что ведет к понижению ее производительности. Важно также следить за степенью заполнения барабана шарами, т.к. при слишком большом заполнении, поднимающиеся шары сталкиваются с падающими.

Важно также следить за степенью заполнения барабана шарами, т.к. при слишком большом заполнении, поднимающиеся шары сталкиваются с падающими.

Влияние конструкции мельниц и формы футеровки на их производительность установлено на основании практических данных. Мельницы, работающие с низким уровнем пульпы, имеют производительность несколько большую, чем мельницы с высоким уровнем пульпы. В частности, производительность шаровых мельниц с решеткой приблизительно на 15 % больше производительности мельниц с центральной разгрузкой.Производительность мельниц с гладкой футеровкой меньше, чем мельниц с ребристой футеровкой. Производительность мельницы зависит также от других факторов: числа оборотов барабана, тонкости размола, влажности и крупности измельчаемого материала, своевременности удаления готового продукта.

Шаровые мельницы отличаются большим расходом энергии; при работе мельницы вхолостую, т.е. заполненной только шарами, расход энергии приблизительно равен расходу энергии при работе мельницы с полной загрузкой, т. е. при измельчении материала. Поэтому работа мельницы с неполной нагрузкой весьма невыгодна. Расход энергии для шаровых мельниц является функцией многих факторов: физических свойств измельчаемого материала, в первую очередь его удельного веса и твердости; степени заполнения барабана мельницы измельчающими шарами; числа оборотов барабана и др. Шаровые мельницы имеют невысокий к. п. д.- не более 15%. Энергия в основном расходуется на износ шаров и корпуса мельницы, трение; нагрев материала и т. п.

е. при измельчении материала. Поэтому работа мельницы с неполной нагрузкой весьма невыгодна. Расход энергии для шаровых мельниц является функцией многих факторов: физических свойств измельчаемого материала, в первую очередь его удельного веса и твердости; степени заполнения барабана мельницы измельчающими шарами; числа оборотов барабана и др. Шаровые мельницы имеют невысокий к. п. д.- не более 15%. Энергия в основном расходуется на износ шаров и корпуса мельницы, трение; нагрев материала и т. п.

Достоинствами шаровых мельниц кроме большой единичной мощности, достижения тонкости помола, соответствующей удельной поверхности 5000 см2/г, простоты конструкции, высокой надежности, является также хорошо разработанное научное обоснование.

К недостаткам шаровых мельниц относится их значительные металлоемкость и износ мелющих тел, а также сильный шум. Большая часть энергии при работе шаровой мельницы теряется бесполезно, что и приводит к низкому коэффициенту полезного действия. Но даже значительный удельный расход электроэнергии на измельчение материала окупается полезным эффектом при использовании мельницы. Это не исключает поиска решений по экономии электроэнергии при помоле, чем и занимаются специалисты со всего мира.

Но даже значительный удельный расход электроэнергии на измельчение материала окупается полезным эффектом при использовании мельницы. Это не исключает поиска решений по экономии электроэнергии при помоле, чем и занимаются специалисты со всего мира.

Выбор помольных тел. Мелющие шары, цильпебсы, цилиндры, эллипсоиды

Помольные тела — это основной компонент в технологическом процессе измельчения материалов при производстве цемента, электроэнергии, газобетона, стекла, силикатных изделий, при извлечении концентрата для производства металлов.

Следует отметить, что цена не может быть единственным определяющим фактором при выборе того или иного поставщика помольных тел. Выбирая поставщика, цементные и горнорудные предприятия всё чаще делают упор на снижение удельного расхода мелющих тел на тонну произведенного продукта в денежном выражении, т. е. оптимальное соотношение удельного расхода и цены на мелющие тела. Для того, чтобы выбрать правильного поставщика, необходимо понять технологию производства, применяемую им, а также точно понимать, какие помольные тела (геометрия мелющих тел, материал, из которого произведены мелющие тела, а так же их технические параметры – твердость) необходимы в конкретном случае.

е. оптимальное соотношение удельного расхода и цены на мелющие тела. Для того, чтобы выбрать правильного поставщика, необходимо понять технологию производства, применяемую им, а также точно понимать, какие помольные тела (геометрия мелющих тел, материал, из которого произведены мелющие тела, а так же их технические параметры – твердость) необходимы в конкретном случае.

Как показывает мировой опыт, применение стальных помольных шаров (вместо цильпебсов, цилиндров, эллипсоидов) из легированной высокоуглеродистой стали (стальных мелющих шаров) в цементной (при помоле клинкера и известняка) и горнорудной (1-я, 2-я и 3-я стадии помола при обогащении руды) промышленностях обеспечивает значимую экономию за счет снижения удельного расхода и экономии потребляемой электроэнергии. В сравнении с другими аналогами, удельный расход при применении вышеуказанных помольных тел на сухом помоле (клинкер, бокситы, др.) сокращается в 1,5-2 раза, а на мокром помоле (измельчение руды) — минимум в 2 раза. Исключением может служить мелющие тела, изготовленные из “белого” чугуна, легированного хромом, но данный материал является дорогостоящим, и в основном применяется в мельницах, где осуществить быструю догрузку мелющих тел невозможно. Обращаем Ваше внимание, что для более эффективного использования помольных тел из “белого” чугуна, внутренний барабан шаровой мельницы так же должен быть оснащен бронефутеровкой из того же материала.

Исключением может служить мелющие тела, изготовленные из “белого” чугуна, легированного хромом, но данный материал является дорогостоящим, и в основном применяется в мельницах, где осуществить быструю догрузку мелющих тел невозможно. Обращаем Ваше внимание, что для более эффективного использования помольных тел из “белого” чугуна, внутренний барабан шаровой мельницы так же должен быть оснащен бронефутеровкой из того же материала.

Так же при выборе мелющих тел следует четко понимать, какие именно (по геометрическим параметрам) помольные тела необходимо загружать в мельницу. Обычно, в техническом паспорте к мельнице производитель уже указывает, какой тип помольных тел необходимо использовать (при условии, что мельница поставляется с установленной бронефутеровкой). В основном, в качестве помольной среды, рекомендуют использовать помольные шары (для шаровых мельниц), так как они имеют ряд преимуществ перед другими видами мелющих тел (цильбепс, эллипсоид, ролик):

– улучшение качества помола. Стальные помольные шары имеют идеальную шаровидную форму (отсутствие «раковин». «хвостиков», «дыр» и т.д. присущих для чугунных мелющих тел), что существенно увеличивает площадь соприкосновения перемалываемого материала и помольных тел.

Стальные помольные шары имеют идеальную шаровидную форму (отсутствие «раковин». «хвостиков», «дыр» и т.д. присущих для чугунных мелющих тел), что существенно увеличивает площадь соприкосновения перемалываемого материала и помольных тел.

– отсутствие дефектов в геометрии шара приводит к исключению процесса неравномерного его износа, что в свою очередь снижает расход помольных тел и улучшает качество помола.

– сокращение затрат на обеспечение процесса помола: оптимизация складских площадей, сокращение времени на дозагрузку, экономия электроэнергии и т.д.

При выборе твердости помольных тел в основном отталкиваются от твердости (абразивности) перемалываемого материала. Чем тверже материал, тем тверже помольные тела необходимы при его размоле.

Выбор размеров (диаметра) помольных тел зависит от крупности питания мельницы (размера частиц материала поступаемого в мельницу) и тонкости помола, который необходимо достичь (размер и процент содержания необходимого класса крупности материала на выходе из шаровой мельницы). Как правило, размер мелющих тел указывается в технической документации к мельнице, но по необходимости (если не выполняются необходимые технологические параметры), размер используемых помольных тел определяется эмпирическим путем в процессе помола изменяя средний диаметр мелющих тел в мельнице.

Как правило, размер мелющих тел указывается в технической документации к мельнице, но по необходимости (если не выполняются необходимые технологические параметры), размер используемых помольных тел определяется эмпирическим путем в процессе помола изменяя средний диаметр мелющих тел в мельнице.

В целом, процесс подбора необходимых помольных тел достаточно сложен, т.к. при принятии решения учитываются множество факторов, которые указанны выше. Специалисты компании Энергостил, имея многолетний опыт в работе на рынке помольных тел, всегда рады помочь своим клиентам и порекомендовать наиболее оптимальное решение при выборе мелющих тел.

Купить мелющие, помольные шары.

Варианты мелющих тел шаровой мельницы

Опубликовано: 26 апреля 2019 г.

Категория: Новости

Шаровая мельница — это форма измельчителя, которая используется для смешивания или измельчения материалов для использования. Это цилиндрическое устройство, в основном предназначенное для измельчения таких материалов, как железная руда, керамическое сырье, стекло, сталь и т. д. Шаровая мельница работает по принципу удара и истирания. Его влияние заключается в уменьшении размера, учитывая, что шары падают почти с верхней части корпуса. Шары представляют собой мелющие тела, которые могут быть изготовлены из керамики, резины, стали и т. д. Шаровые мельницы работают за счет вращения вокруг горизонтальной оси, почти заполненной измельчаемым материалом и мелющими телами. Конечным результатом является измельчение материала до мелкого порошка.

Это цилиндрическое устройство, в основном предназначенное для измельчения таких материалов, как железная руда, керамическое сырье, стекло, сталь и т. д. Шаровая мельница работает по принципу удара и истирания. Его влияние заключается в уменьшении размера, учитывая, что шары падают почти с верхней части корпуса. Шары представляют собой мелющие тела, которые могут быть изготовлены из керамики, резины, стали и т. д. Шаровые мельницы работают за счет вращения вокруг горизонтальной оси, почти заполненной измельчаемым материалом и мелющими телами. Конечным результатом является измельчение материала до мелкого порошка.

Шаровые мельницы используются не только для измельчения, но и для холодной сварки. Одним из преимуществ шаровой мельницы является то, что она подходит для измельчения материалов любой степени и твердости благодаря множеству вариантов мелющих тел. Варианты мелющих тел обсуждаются ниже:

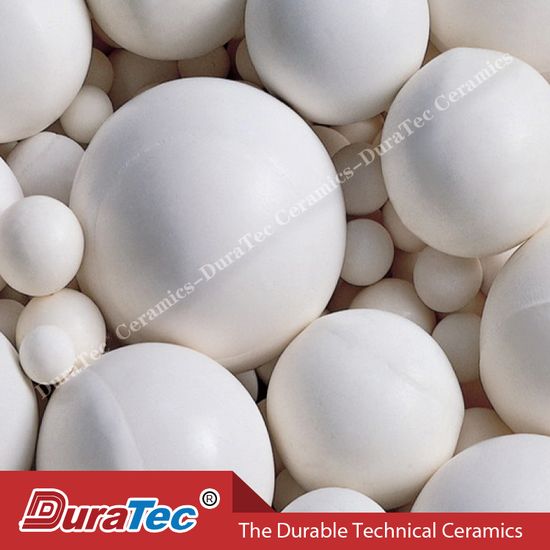

Керамические мелющие тела

Эти мелющие тела изготовлены из керамики, как следует из названия. Он иногда используется на небольших заводах в таких отраслях, как химическая и пищевая промышленность. Керамические шаровые мельницы могут иметь высокую или обычную плотность. Обычные керамические шарики часто представляют собой фарфоровые шарики, а керамические шарики высокой плотности более устойчивы к истиранию, поскольку они сделаны с высоким содержанием оксида алюминия.

Он иногда используется на небольших заводах в таких отраслях, как химическая и пищевая промышленность. Керамические шаровые мельницы могут иметь высокую или обычную плотность. Обычные керамические шарики часто представляют собой фарфоровые шарики, а керамические шарики высокой плотности более устойчивы к истиранию, поскольку они сделаны с высоким содержанием оксида алюминия.

Керамические мелющие тела хорошо подходят для процедур, включающих смешивание и диспергирование, благодаря своей стойкости к истиранию. Например, в фармацевтических процессах керамические мелющие тела используются для предотвращения примесей.

Шлифовальные круги для стекла

Мельницы со стеклянными шарами были разработаны в основном для процессов измельчения, в которых не используются частицы песка. Стеклянные шаровые мельницы идеально подходят для измельчения пигментов в мельницах как вертикально, так и горизонтально. Мельницы со стеклянными шарами особенно подходят для использования на мельницах из-за их удельной массы, которая может обрабатывать основы мельниц с низкой и средней вязкостью. Стеклянные шарики, то есть мука из стеклянных шариков, проходят термическую и химическую обработку для поддержания высокой степени полировки и стойкости к сильным ударам и износу.

Стеклянные шарики, то есть мука из стеклянных шариков, проходят термическую и химическую обработку для поддержания высокой степени полировки и стойкости к сильным ударам и износу.

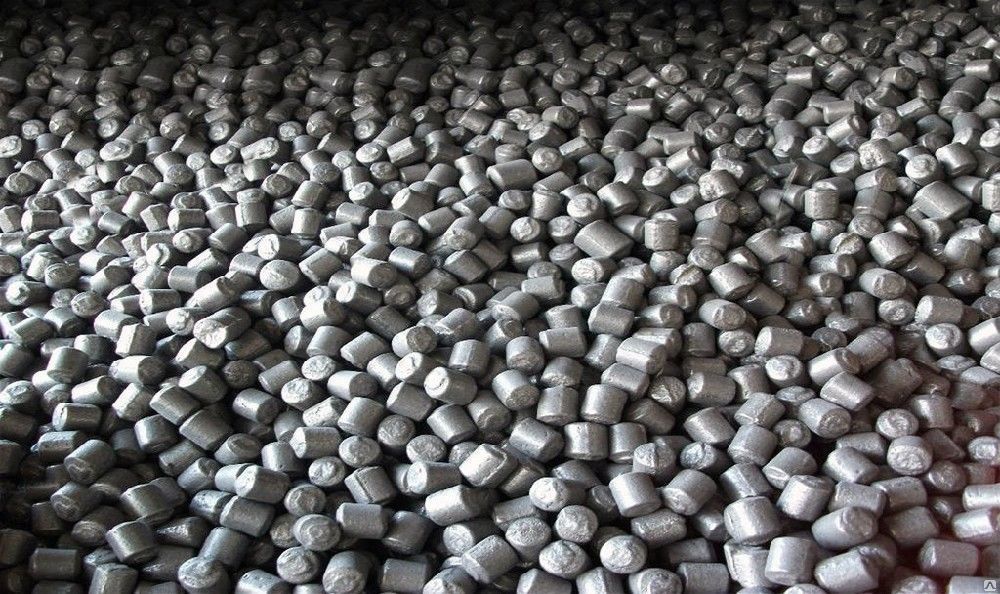

Стальные мелющие тела

Стальные мелющие тела используются в горнодобывающей промышленности, где они используются для извлечения драгоценных металлов при переработке руды. Поскольку частицы руды должны пройти процесс измельчения, стальные мелющие тела идеально подходят для такого процесса измельчения. Стальные шаровые мелющие тела изготавливаются из сплавов железа и углерода. За счет увеличения содержания углерода для производства чугуна значительно улучшаются как твердость, так и износостойкость.

Существуют разные типы шаровых мельниц из стали, это литые никелевые сплавы, нержавеющая сталь. Они обычно применяются в процессе измельчения меди, золота, железной руды и полиметаллов. Мелющие тела со стальными шарами используются в башенных мельницах, мельницах Isa, роторных мельницах, мельницах полусамоизмельчения (SAG).

Пластиковые мелющие тела

Пластиковые шаровые мельницы изготовлены из высококачественной специальной смолы. Пластиковые шаровые мельницы могут использоваться вместо металлических шаровых мельниц в подшипниках с низкой нагрузкой, и они экономически эффективны. Их можно использовать в различных целях, они могут служить мешалками в аэрозольных баллончиках, медицинской диагностике и т. д.

Мелющие тела

Сортировка по умолчаниюСортировать по популярностиСортировать по последнимСортировать по цене: по возрастаниюСортировать по цене: по возрастанию

Показаны все 4 результата

Современная теория шаровой мельницы предполагает, что на производительность помола влияет размер шаров, загружаемых в мельницу. При выборе соответствующей загрузки шаров первой задачей является определение такого размера шаров, который будет наиболее эффективно измельчать крупные частицы. Этот размер должен быть наибольшим размером шаров, загружаемых в мельницу. Вторая цель состоит в том, чтобы обеспечить правильное распределение размера шаров для измельчения более мелких частиц композиционного сырья шаровой мельницы. Эта цель может потребовать загрузки мяча второго, меньшего размера мячом максимального размера. Практика загрузки в мельницу заранее определенного соотношения двух или более размеров шаров называется нормированной загрузкой шаров.

Этот размер должен быть наибольшим размером шаров, загружаемых в мельницу. Вторая цель состоит в том, чтобы обеспечить правильное распределение размера шаров для измельчения более мелких частиц композиционного сырья шаровой мельницы. Эта цель может потребовать загрузки мяча второго, меньшего размера мячом максимального размера. Практика загрузки в мельницу заранее определенного соотношения двух или более размеров шаров называется нормированной загрузкой шаров.

Максимальный размер шара определяется несколькими факторами, в том числе композиционным размером подачи, рабочим индексом связки, скоростью мельницы, диаметром мельницы и циркуляционной нагрузкой. Эмпирическое уравнение было опубликовано Аззарони в 1981 году для описания взаимосвязи между этими переменными. Уравнение Аззарони показывает, что правильный размер шара для мельницы диаметром 2,93 м составляет 81 мм. Многолетний опыт показывает, что наиболее эффективно измельчает крупные частицы шар диаметром 76 мм.

Распределение размеров шаров определяется законом износа мельницы и характеристиками износа через поперечное сечение шаров, загруженных в мельницу. Имея это в виду, интересно провести качественное сравнение распределения размеров шариков, которые должны генерироваться шариками из перлитной углеродистой стали диаметром 76 мм и шариками из мартенситной легированной стали диаметром 76 мм в модели 2.9.3м мельницы.

Имея это в виду, интересно провести качественное сравнение распределения размеров шариков, которые должны генерироваться шариками из перлитной углеродистой стали диаметром 76 мм и шариками из мартенситной легированной стали диаметром 76 мм в модели 2.9.3м мельницы.

Используемые шарики из перлитной углеродистой стали диаметром 76 мм имеют относительно плоский градиент твердости от поверхности к центру. Следовательно, характеристика собственного износа этих шаров должна быть почти постоянной в течение их срока службы в мельнице.

Шарики из мартенситной легированной стали намного тверже, чем шарики из перлитной углеродистой стали по всему поперечному сечению. Однако мартенситные шарики диаметром 76 мм обычно имеют градиент твердости. Этот градиент отражает различное количество продуктов мягкого превращения, таких как бейнит и перлит, в микроструктуре шара. Скорость изнашивания этих изделий выше, чем у мартенсита при эквивалентном содержании углерода. В результате собственная скорость износа мартенситных шариков несколько увеличивается, когда шарик становится меньше. Таким образом, для данной шаровой мельницы с постоянным законом износа результирующая выдержанная мартенситная шаровая диаграмма диаметром 76 мм должна содержать больше крупных шаров, меньше мелких и меньшую площадь поверхности, чем выдержанная загрузка из перлитных шаров из углеродистой стали диаметром 76 мм. Меньшее количество маленьких шариков в сочетании с меньшей площадью поверхности шарового заряда может объяснить снижение эффективности измельчения на 6% при использовании мартенситного шара диаметром 76 мм по сравнению с перлитным шаром диаметром 76 мм.

Таким образом, для данной шаровой мельницы с постоянным законом износа результирующая выдержанная мартенситная шаровая диаграмма диаметром 76 мм должна содержать больше крупных шаров, меньше мелких и меньшую площадь поверхности, чем выдержанная загрузка из перлитных шаров из углеродистой стали диаметром 76 мм. Меньшее количество маленьких шариков в сочетании с меньшей площадью поверхности шарового заряда может объяснить снижение эффективности измельчения на 6% при использовании мартенситного шара диаметром 76 мм по сравнению с перлитным шаром диаметром 76 мм.

Мы проанализировали распределение размеров шариков, полученное в результате загрузки шариков из перлитной углеродистой стали диаметром 76 мм по сравнению с загрузкой шариков из мартенситной легированной стали диаметром 76 мм. Этот анализ был сделан с использованием программы компьютерного моделирования, которую Лоренцетти и др. описали в 1977 году для оценки распределения мячей по размерам. Результаты для мельниц 2,93 показали, что загрузка шариков из мартенситной стали должна снизить потребление по крайней мере на 30%.