Мелющие тела: Мелющие тела | Керамика Гжели

Содержание

Мелющие тела | АО «Электрокерамика»

Высокоглиноземистые керамические помольные цилиндры (цильпебс) используются в качестве мелющих тел для шаровых мельниц при получении тонких и супер-тонких помолов в химической, биохимической, пищевой, фармацевтической, горнорудной и горно-химической отраслях промышленности. В сравнении с шаром, цилиндр имеет большую площадь соприкосновения, что обеспечивает быстрый и качественный помол.

Стандартные размеры цилиндров

12х12 мм | 15х15 мм | 20х20 мм | 30х30 мм | 50х50 мм |

30х40 мм | 40х50 мм | 50х60 мм | 60х70 мм |

Технические параметры и свойства

Содержание Al2O3, % | 80 | 90 | 93 | 95 |

Плотность г/см3 | 3. | 3.55-3.60 | 3.63-3.68 | 3.70-3.75 |

Водопоглащение: | < 0.05 | < 0.01 | < 0.01 | < 0.01 |

Твёрдость по Мосу | 8.5 | 9 | 9 | 9 |

Прочность при сжатии MPa | > 1800 | > 1850 | > 2000 | > 2250 |

Истираемость | < 0.14 | < 0.10 | < 0.08 | < 0.05 |

Внешний вид: | Белые цилиндры | Белые цилиндры | Белые цилиндры | Белые цилиндры |

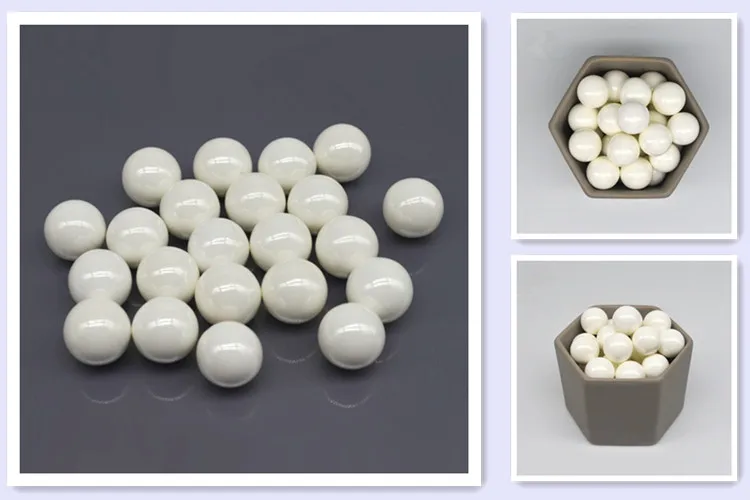

Мелющие тела для бисерных мельниц на основе высокопрочной керамики.

Используются для помола красок и масс. Высокопрочные калиброванныет шарики размером до 3 мм обеспечивают качественный помол и перемешивание как лакокрасочных материалов так и специальных тонкозернистых паст и мастик. Материал бисера: мягкий и твердый фарфор, мулито корунд, корунд.

Высокопрочные калиброванныет шарики размером до 3 мм обеспечивают качественный помол и перемешивание как лакокрасочных материалов так и специальных тонкозернистых паст и мастик. Материал бисера: мягкий и твердый фарфор, мулито корунд, корунд.

Алюминооксидные мелющие шары широко применяются в грануляторах в качестве абразивного средства для керамического сырья и шлифования материалов на фабриках по производству керамики, в шаровых мельницах — агрегатах, предназначенных для измельчения различных материалов. От дробилок шаровые мельницы отличаются более тонким помолом частиц — менее 0,1 мм.

Мелющие тела являются основным видом материалов, которые используются при измельчении железной руды и руд цветных металлов, цементного клинкера, угля, строительных материалов, на фабриках по производству эмали благодаря высокой плотности, высокой прочности и высокому сопротивлению износу. Рекомендуются к применению в цементной промышленности, так как данные мелющие тела значительно тверже чугунных. Во время шлифовки керамические шары не ломаются и практиче-ски не загрязняют обрабатываемый материал.

Во время шлифовки керамические шары не ломаются и практиче-ски не загрязняют обрабатываемый материал.

Мелющие тела – особенности и применение

Необходимость применения мелющих тел в различных сферах обуславливается потребностью измельчения сырья. Их используют при производстве золота, урана и других материалов, для извлечения концентратов разных веществ. Важный параметр при изготовлении продукции – качество исходного сырья и соблюдение технологии производства.

Особенности продукции

Высокоглиноземистые керамические помольные шары и цилиндры применяют как элемент мельниц для получения тонкого, особо тонкого помола в ряде отраслей:

- химической;

-

фармацевтической; -

горной; -

горно-химической; -

биохимической и пр.

Применение изделий позволяет использовать для дробления сырья процессы сухого, жидкого помола, измельчение коллоидного типа, например, при производстве цемента. Также шары необходимы для изготовления стекла, силикатов, ЛКП, извлечения концентратов металла – во всех промышленных сферах, где требуется получение равномерного помола тонкой и супертонкой фракции.

Также шары необходимы для изготовления стекла, силикатов, ЛКП, извлечения концентратов металла – во всех промышленных сферах, где требуется получение равномерного помола тонкой и супертонкой фракции.

Кислотоупорные цильбепсы высокой степени прочности пригодны для механического легирования изделий из разного материала. Форма может быть шарообразной или цилиндрической. Предельно повышенный показатель кислотоустойчивости и низкий уровень водопоглощения обуславливает необходимость заполнения изделиями агрегатов, применяемых для помола различной сырьевой массы, получения концентратов.

Дополнительным преимуществом цибельпсов является высокий показатель плотности. Параметр напрямую зависит от компонентного состава. Температурный диапазон использования керамических мелющих тел от +700 С до +1200 С, при этом истираемость составляет не более 1% в час, плотность на сжатие до 1250 кгс/шар.

Все заявленные характеристики, в том числе минимальная истираемость, обеспечиваются только при точном соблюдении технологии изготовления изделий. Нарушение процесса приведет к снижению рабочих, эксплуатационных качеств, что уменьшит срок пользования деталями.

Нарушение процесса приведет к снижению рабочих, эксплуатационных качеств, что уменьшит срок пользования деталями.

ООО «Химснаб» предлагает широкий ассортимент кислотоупорной продукции, в том числе мелющие шары керамические. Товарная линейка представлена в большом разнообразии размерных и технических параметров, отвечает требованиям качества.

Оставить заявку

Спасибо, запрос успешно обработан!

- {{item}}

Ф.И.О.*

Ваши контактные данные: имя и фамилия.

{{errors.first(‘fo_name’)}}

Ваш Email *

Ваш адрес электронной почты. {{errors.first(‘fo_email’)}}

Ваш телефон

Ваш контактный телефон.

{{errors.first(‘fo_phone’)}}

Страница

Интересующая продукция*

Кирпич кислотоупорныйПлитка кислотоупорнаяПлитка метлахскаяПорошок кислотоупорныйАрзамитКаменное литьеПластины полиизобутиленовые (ПСГ)Стекло жидкое натриевое / клейНатрий кремнефтористый техническийНасадки кислотоупорные керамическиеНасадки кислотоупорные металлическиеНасадки кислотоупорные пластиковыеЦильпебсы. Мелющие телаШары фарфоровыеФарфоровые массыФутеровочные работы

Мелющие телаШары фарфоровыеФарфоровые массыФутеровочные работы

Выберите интересующую Вас продукцию {{errors.first(‘fo_product’)}}

Сообщение*

ваше сообщение в свободной форме, может также указать доп. контактные данные или условия

для связи.{{errors.first(‘fo_message’)}}

Нажимая кнопку «Отправить», я даю свое согласие на обработку моих персональных

данных, в соответствии с Федеральным законом от 27.07.2006 года №152-ФЗ «О персональных данных», на

условиях и для целей, определенных в Согласии на обработку персональных

данных.

Мельницы — общие типы

Во многих отраслях промышленности конечный продукт или сырье на некоторой стадии производственного процесса находится в порошкообразной форме, и, следовательно, быстрое и дешевое приготовление порошкообразных материалов имеет большое экономическое значение.

В некоторых случаях порошкообразный материал может быть приготовлен непосредственно; например, путем осаждения из раствора, процесс, который используется при приготовлении некоторых типов пигментов и лекарств, или путем вакуумной сушки тонкого распыления материала, процесс, который широко применяется для приготовления сухого молока, растворимого экстракты кофе и аналогичные продукты. Такие процессы, однако, имеют ограниченную применимость, и в большинстве промышленных применений порошкообразные материалы готовятся путем измельчения в той или иной форме мельницы размера зерна материала, имеющего первоначальный размер больше, чем требуется в конечный продукт. Эти процессы уменьшения размера частиц гранулированного материала известны как «9».0005 фрезерование » или « измельчение », и кажется, что эти названия используются взаимозаменяемо, между ними нет принятого технического различия.

Почему необходимо измельчение руды

Причин для измельчения промышленных материалов много, но основные причины могут быть обобщены под следующими заголовками:

- Высвобождение экономически важного материала из ненужных компонентов смеси .

- Обнажение большой поверхности на единицу массы материала для облегчения какого-либо химического процесса.

- Для превращения материала в желаемую форму конечного продукта.

- Для удовлетворения требований рынка.

Примеры первых двух классов встречаются при обогащении полезных ископаемых, при котором измельчение используется для освобождения нужной руды от пустой породы, а также для измельчения руды до формы, в которой она представляет большую поверхность для выщелачивающих реагентов.

К третьей товарной позиции можно отнести многие лекарственные и фармацевтические продукты, продукты питания, удобрения, инсектициды и т. д., а к четвертой товарной позиции относится измельчение минеральных руд и т. д.; эти материалы часто измельчают до частиц среднего размера для удобства обращения, хранения и погрузки в грузовики и в трюмы судов.

Купите промышленную мельницу

Количество порошка, подлежащего измельчению в таких процессах, сильно различается в зависимости от задействованных отраслей, например, в фармацевтической промышленности объемы, задействованные в год, могут измеряться несколькими тоннами, или в случае некоторых наркотиков, возможно, несколько фунтов; в то время как в цементной промышленности речь идет о десятках миллионов тонн; только британская цементная промышленность произвела, в круглых цифрах, 12,5 миллионов тонн портландцемента.

Для приготовления небольших количеств порошка доступны многие типы мельниц, но даже в этом случае часто используется шаровая мельница. Однако для измельчения самых больших количеств материала применяют почти исключительно шаровые, трубчатые или стержневые мельницы, так как только эти типы мельниц обладают производительностью требуемой величины.

Таким образом, именно чрезвычайно широкий диапазон применений и большое промышленное значение мельниц, составляющих семейство «галтовочных мельниц», является обоснованием настоящей работы.

Большой диапазон размеров промышленных шаровых мельниц хорошо иллюстрируется рис. 1.1 и рис. 1.2. На первом рисунке показана лабораторная мельница периодического действия емкостью около 1 литра, а на рис. 1.2 показана трубная мельница, используемая в цементной промышленности, труба имеет диаметр около 8 футов и длину около 45 футов.

На рис. 1.3 показана крупная шаровая мельница, предназначенная для сухого измельчения известняка, доломита, кварца, огнеупоров и подобных им материалов; этот тип мельницы изготавливается в серии размеров, имеющих диаметры от 26 дюймов до 108 дюймов, с соответствующей длиной барабана от 15 дюймов до 55 дюймов 9. 0003

0003

Здесь, возможно, полезно изучить номенклатуру, используемую в связи с рассматриваемыми мельницами, но следует подчеркнуть, что демаркационные линии между типами, к которым применяются названия, не очень точны.

Распространенные типы мельниц:

- Шаровые мельницы.

- Трубные мельницы.

- Стержневые мельницы.

- Мельницы для гравия.

Шаровая мельница

Термин «шаровая мельница» обычно применяется к мельнице, в которой мелющие тела представляют собой тела сферической формы («шары») и в которой длина мельницы того же порядка, что и диаметр корпуса мельницы; в грубых цифрах длина составляет, скажем, от одного до трех диаметров мельницы.

Трубная мельница

«Трубная мельница» представляет собой мельницу, в которой мелющие тела имеют сферическую форму, но в которой длина корпуса мельницы больше по отношению к диаметру, чем в случае «шаровой мельницы»; на самом деле отношение длины к диаметру часто составляет порядка десяти к одному.

Стержневая мельница

Стержневая мельница – мельница, в которой мелющими телами являются круглые стержни вместо шаров, и, во избежание «запутывания» стержней, отношение длины к диаметру таких мельниц обычно находится в пределах примерно от 1,5 до 1 и от 5 до 1,

Галечная мельница

Галечная мельница — это название, связанное с мельницей, в которой мелющие тела представляют собой натуральную гальку или, возможно, керамические тела; общие пропорции мельницы такие же, как у «шаровой мельницы».

Следует отметить, что различие между шаровой мельницей и трубной мельницей возникает только из-за разного отношения длины к диаметру, а не из-за каких-либо различий в фундаментальных принципах. Стержневая мельница, однако, принципиально отличается тем, что мелющие тела представляют собой стержни, а не сферы, в то время как галечная мельница представляет собой шаровую мельницу, в которой мелющие тела изготовлены из природного камня или керамического материала.

Типы мельниц, которые обычно встречаются, могут быть дополнительно классифицированы в соответствии с методом подачи сырья и удаления конечного продукта из мельницы.

К этим классам относятся:

- Периодические мельницы.

- Мельницы с решетчатой разгрузкой.

- Цапфовые переливные мельницы.

- Мельницы струйные.

Принцип работы этих мельниц показан на рис. 1.4 и рис. 1.5.

Мельница периодического действия

Как видно из названия, в мельницах периодического действия, рис. 1.4а, загрузка измельчаемого порошка загружается в мельницу партиями и после завершения процесса измельчения извлекается партиями . Ясно, что такой режим работы может применяться только к мельницам малых или средних размеров; скажем, мельницы диаметром до 7 футов и длиной около 7 футов.

В мельницах трех других типов поддерживается непрерывная подача и удаление порошка, и эти методы применимы к мельницам самых больших размеров.

Колосниковая разгрузочная мельница

В колосниковой разгрузочной мельнице, рис. 1.4b, диафрагма в виде решетки удерживает шаровую загрузку на одном конце мельницы и пространстве между диафрагмой и другим концом корпуса мельницы. совок для удаления измельченного материала. Сырье подается через полую цапфу на входном конце мельницы и во время измельчения проходит через шаровую загрузку; после чего он проходит через решетку и подхватывается и удаляется разгрузочным ковшом или выбрасывается через периферийные порты. В связи с этим уместно упомянуть, что в литературе совки иногда называют «подъемниками». В настоящей работе использование термина «подъемник» будет ограничено описанием определенной формы конструкции мельничной футеровки, оснащенной «подъемными стержнями» для облегчения опрокидывания шихты, которая будет описана в более поздний раздел.

Переливная мельница с цапфой

В переливной мельнице с цапфой, рис. 1.4c, сырье подается через полую цапфу на одном конце мельницы, а измельченный продукт «переливается» на другом конце. Таким образом, в этом случае решетка и разгрузочный ковш исключаются.

Таким образом, в этом случае решетка и разгрузочный ковш исключаются.

Вариант мельницы с решетчатой разгрузкой показан на рис. 1.4d, в котором разгрузочный ковш устранен за счет обеспечения периферийных разгрузочных отверстий с подходящим «пылезащитным» колпаком на выходе из мельницы.

Мельницы с воздушной струей

В классах мельниц, перечисленных выше, имеется ряд вариаций; например, на практике встречаются мельницы, в которых корпус разделен на несколько камер с помощью перфорированных диафрагм, и устроено так, что средний диаметр шаров в различных камерах должен уменьшаться по направлению к разгрузочному концу мельницы; такое расположение показано на рис. 1.6. Причина такого распределения размеров шаров заключается в том, что для оптимальных условий измельчения отношение диаметра шаров к диаметру частиц должно быть примерно постоянным. Следовательно, для более поздних стадий процесса измельчения следует использовать шары меньшего размера, где порошок более мелкий, и путем принятия ряда камер, в каждой из которых подходящим образом выбирается средний диаметр шара, достигается приближение к желаемому постоянству. в отношении размера шарика к размеру частиц.

в отношении размера шарика к размеру частиц.

Проблема оптимального распределения размера шаров внутри мельницы будет рассмотрена более подробно в одной из последующих глав, а сейчас уместно упомянуть мельницу, в которой сегрегация шаров осуществляется оригинальным способом. ; тем более, что мельница носит отличительное название, даже если не задействованы никакие принципы, которые помещают ее за пределы приведенной выше классификации.

Мельница Хардинга, рис. 1.7, использует сферы в качестве мелющего агента, но корпус имеет цилиндро-коническую форму и обычно имеет промежуточное отношение длины к диаметру между теми, которые связаны с шаровой мельницей и трубной мельницей. Причина такой конструкции заключается в том, что оказывается, что во время работы мельницы самые большие шары скапливаются на большом конце конуса, а самые маленькие — на меньшем; существует непрерывная градация размера вдоль конуса. Если затем сырье подается с большого конца мельницы, а продукт помола удаляется с меньшего конца, то порошок по мере прохождения через мельницу измельчается все более мелкими шариками, и, следовательно, теоретический идеал постоянного соотношения между размер шаров и размер частиц при измельчении в некоторой степени достигается.

https://www.911metallurgist.com/blog/compare-benefits-and-advantages-of-conical-ball-mills

Тип шаровой мельницы, показанный на рис. часть мельницы. Тяжелые перфорированные пластины защищают экраны от травм и действуют как подкладка для кувыркающегося заряда; иногда также мелкое сито дополнительно защищено сетками грубой очистки, установленными непосредственно внутри него. Этот тип мельницы, который часто называют мельницей Круппа, представляет интерес, поскольку представляет собой мельницу очень раннего типа, которая с модификациями сохранила свою популярность. Мельница Круппа особенно подходит для измельчения мягких материалов, поскольку в этом случае скорость износа перфорированных футеровок не является чрезмерной. На этом этапе, возможно, будет полезно обсудить факторы, от которых зависит выбор между шаровой, трубчатой или стержневой мельницей.

Когда мельница используется в качестве мельницы периодического действия, производительность мельницы четко ограничена количеством, которое может быть обработано вручную; кроме того, в том, что касается полезной работы, мельница простаивает в течение времени, необходимого для загрузки и разгрузки машины: таким образом, коэффициент загрузки оказывается неблагоприятным. Ясно, что будет достигнут значительный прирост производительности, экономия затрат на обработку и улучшенный коэффициент загрузки, если работа мельницы будет осуществляться непрерывно путем подачи материала в мельницу через одну цапфу и удаления его либо через другую цапфу, либо через разгрузку. порты на выходе из корпуса мельницы.

Ясно, что будет достигнут значительный прирост производительности, экономия затрат на обработку и улучшенный коэффициент загрузки, если работа мельницы будет осуществляться непрерывно путем подачи материала в мельницу через одну цапфу и удаления его либо через другую цапфу, либо через разгрузку. порты на выходе из корпуса мельницы.

Поскольку, однако, поток порошка через мельницу теперь непрерывен, необходимо, чтобы корпус мельницы был такой длины, чтобы порошок находился в мельнице в течение времени, достаточного для того, чтобы помол был доведен до требуемой степень тонкости. Это, как правило, требует корпуса мельницы значительной длины или непрерывной циркуляции с классификатором, и именно увеличенная длина приводит к «трубной мельнице».

В металлургической промышленности приходится перерабатывать очень большие объемы, кроме того, избыток тонкодисперсного материала нежелателен, так как часто усложняет последующие процессы обработки. В таких применениях одноступенчатая трубная мельница в цикле с классификатором продукта, с помощью которого материал, достигший оптимальной крупности, удаляется для транспортировки на последующую обработку, а негабаритный материал возвращается в мельницу для дальнейшего измельчения. решение. Однако, как только будет принята непрерывная подача и длинный корпус мельницы, общая эффективность измельчения мельницы может быть улучшена за счет довольно простых модификаций.

решение. Однако, как только будет принята непрерывная подача и длинный корпус мельницы, общая эффективность измельчения мельницы может быть улучшена за счет довольно простых модификаций.

Как уже упоминалось; для оптимальных условий измельчения существует довольно определенное соотношение размера шаров и размера частиц, поэтому наиболее эффективный процесс измельчения не может быть достигнут, когда в мельнице присутствует продукт с большим диапазоном размеров. Если же трубчатая мельница разделена на несколько отделений и средний размер шаров мелющих тел уменьшается в каждом последующем отделении; тогда более близко сохраняется оптимальное соотношение между размером шаров и размером частиц и достигается лучшая общая производительность мельницы; это дает начало мельнице с отсеками, показанной на рис. 1.6. Трубчатая мельница имеет еще одно преимущество, заключающееся в том, что характеристики измельчения мельницы в некоторой степени находятся под контролем; например, увеличение размера шаров в конечной камере уменьшит скорость измельчения более мелких фракций, но оставит скорость измельчения более крупных фракций практически неизменной, и, таким образом, количество крупного материала в конечном продукте уменьшится. быть уменьшена без какого-либо чрезмерного общего увеличения крупности.

быть уменьшена без какого-либо чрезмерного общего увеличения крупности.

Основная область применения стержневых мельниц, вероятно, является промежуточной ступенью между дробильными установками и шаровыми мельницами в металлургической промышленности. Таким образом, материал между примерно 1-в. и 2-в. размер может быть уменьшен примерно до 6 меш для подачи в шаровые мельницы. Стержневые мельницы, однако, используются в замкнутом цикле с классификатором для производства продукта размером менее 48 меш, но такое применение является необычным.

Сухое измельчение VS Мокрое измельчение

Секреты Pro для повышения производительности и эффективности шлифования

Джон Хайнс, региональный менеджер по продажам Weiler Abrasives

Максимизация производительности при шлифовании — это не только повышение производительности и увеличение прибыли. Правильное использование абразивов также помогает снизить нагрузку на оператора и свести к минимуму отходы продукта.

Вот почему правильная техника играет такую важную роль в экономии времени и денег в этих приложениях.

Как шлифование влияет на производительность?

Операция шлифования может быть источником узких мест по нескольким причинам. Если для работы используется неподходящий продукт, может потребоваться больше времени, чем необходимо, для получения надлежащей отделки материала. Выбор неправильного продукта для работы также может привести к увеличению времени простоя из-за более частой замены продукта. Слишком много переделок также может стоить времени и денег.

Повышение производительности шлифования за счет правильного использования абразивов повышает эффективность работы оператора и процесса, что положительно сказывается на всей операции. Это может помочь свести к минимуму доработку и сократить время, затрачиваемое на замену продукта. Примите во внимание эти советы, чтобы оптимизировать производительность при шлифовании и получить максимальную отдачу от ваших абразивов.

6 советов по максимальному повышению производительности шлифования

- Следите за углом шлифования: Один из наиболее важных способов повысить эффективность и производительность продукта — работать под правильным углом к заготовке. Независимо от того, используете ли вы лепестковый диск, диск из смоляного волокна или шлифовальный круг, угол должен быть как можно ближе к 15 градусам. Более крутой угол приведет к более агрессивным характеристикам, что может привести к выдавливанию материала и потребовать доработки. Слишком малый угол может привести к тому, что шлифовальный станок будет мешать заготовке.

- Используйте правильное положение тела: Плотно поставьте обе ноги на землю и избегайте тянуться или растягиваться для доступа к заготовке. Не напрягайте мышцы; важно оставаться гибким, чтобы вы могли плавно двигаться во время шлифовки. Используйте плавное покачивающее движение, а не перемещайте кофемолку только руками.

Во время работы держите кофемолку близко к телу. Убедитесь, что вы шлифуете на нужной высоте, чтобы обеспечить комфорт. Время от времени разжимая и сжимая кулаки, вы снимаете напряжение и может быть особенно полезно, если вы тренируетесь в течение длительного времени.

Во время работы держите кофемолку близко к телу. Убедитесь, что вы шлифуете на нужной высоте, чтобы обеспечить комфорт. Время от времени разжимая и сжимая кулаки, вы снимаете напряжение и может быть особенно полезно, если вы тренируетесь в течение длительного времени.

- Слегка надавите: Не напрягайтесь во время использования кофемолки, это также поможет вам применять оптимальное давление. Использование слишком большого давления, которое может произойти, когда оператор пытается использовать неправильный инструмент или продукт для более эффективной работы, отрицательно сказывается на производительности и может сократить срок службы продукта.

- Используйте более длинные ходы: Шлифование с более длинными ходами предпочтительнее, чем с короткими, так как это может привести к тому, что вы будете проводить слишком много времени на одном месте и увеличите накопление тепла.

Постоянные плавные движения с более длинными штрихами помогают избежать этой проблемы.

Постоянные плавные движения с более длинными штрихами помогают избежать этой проблемы.

- Начните с тянущего хода: Начните шлифование, выполнив несколько тянущих ходов перед переходом к толкающим ходам. Тяговые ходы ломают свежую кромку шлифовального круга, что помогает устранить большую часть вибрации круга. Начинать с плавных ходов тяги также безопаснее и снижает риск выдавливания материала.

- Следуйте за стрелкой: На всех кофемолках сверху есть стрелка, указывающая, в какую сторону должно вращаться колесо. Знание направления вращения колеса дает вам больше контроля. Используйте верхнюю часть шлифовального круга или лепестковый диск, который вращается от вас. Также важно всегда держать на кофемолке защитный кожух и ручку для оптимальной безопасности и контроля.

Хранение и обращение с ним

Неправильное хранение и обращение с инструментами и абразивными материалами может отрицательно сказаться на рабочих характеристиках, производительности и сроке службы изделия.

33-3.36

33-3.36