Минутная подача при фрезеровании: Как настроить ПРАВИЛЬНУЮ подачу при фрезеровании

Содержание

10.7.3. Особенности процесса и режимы резания при фрезеровании

Особенностями

процесса фрезерования является

прерывистый характер процесса резания

каждым зубом фрезы

и переменность толщины срезаемого слоя.

Каждый зуб фрезы участвует в резании

только на определенной части оборота

фрезы, остальную часть проходит по

воздуху, вхолостую, что обеспечивает

охлаждение зуба и дробление стружки.

При

цилиндрическом фрезеровании плоскостей

работу резания осуществляют зубья,

расположенные на цилиндрической

поверхности фрезы. При

торцевом фрезеровании плоскостей работу

резания осуществляют зубья, расположенные

на цилиндрической и торцевой поверхностях

фрезы.

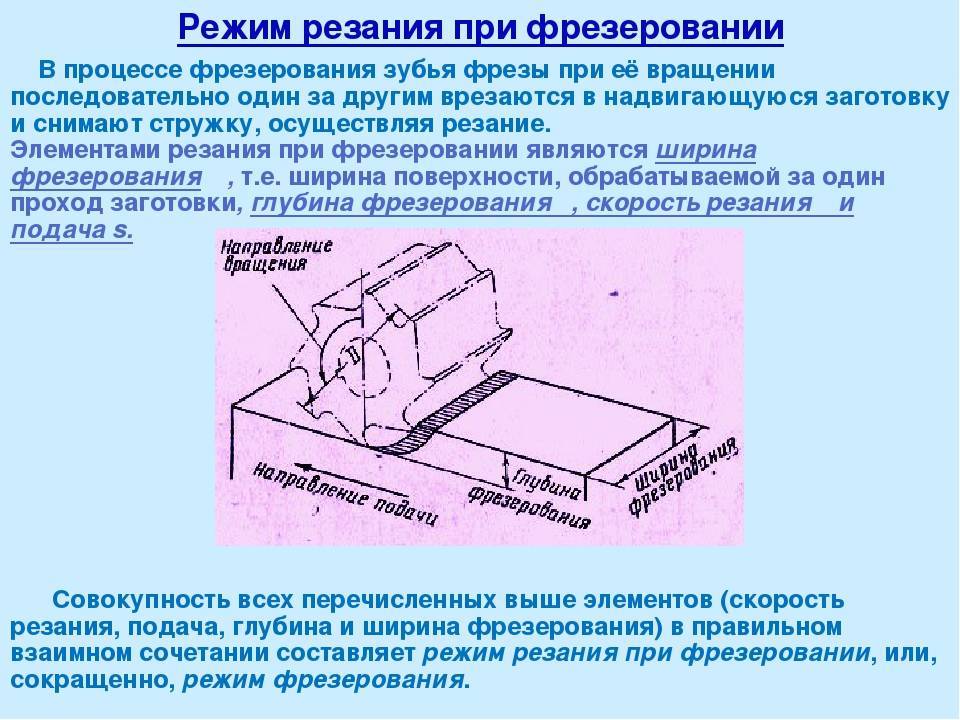

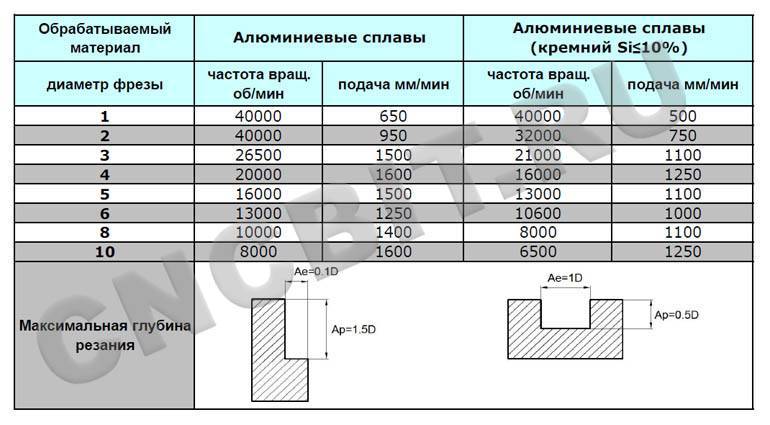

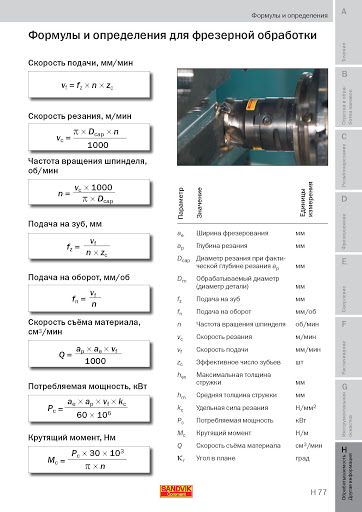

К

режимам резания при фрезеровании относят

скорость резания, подачу (минутную, на

оборот и на зуб), глубину резания и ширину

фрезерования В.

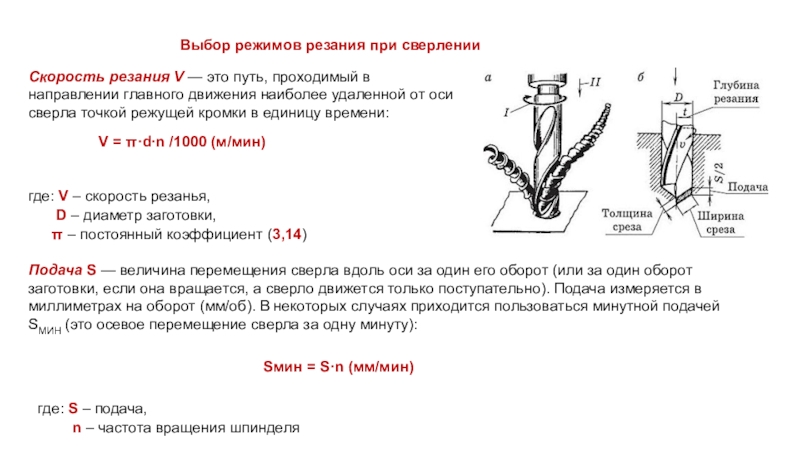

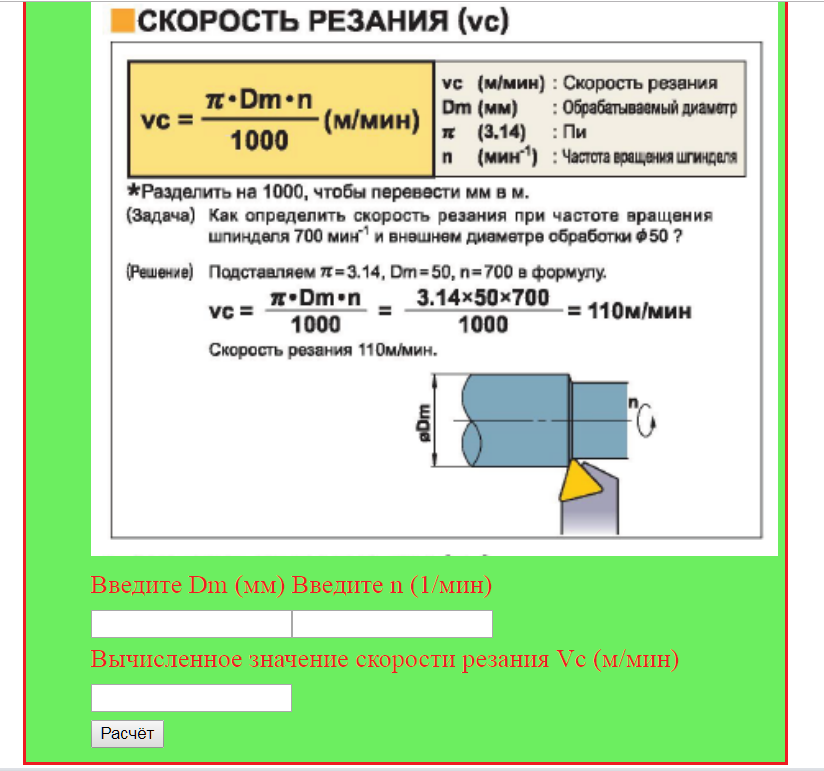

Скорость

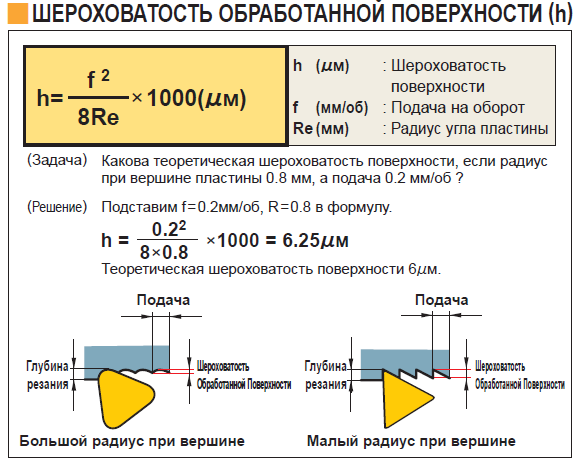

резания, мм/мин, рассчитывается как

окружная скорость вращения фрезы:

V =

πDфn

/

1000,

где

Dф

– наружный диаметр фрезы, мм; n

–

частота вращения шпинделя станка,

об/мин.

Влияние

диаметра фрезы на производительность

обработки неоднозначно. С увеличением

диаметра фрезы повышается расчетная

скорость резания при постоянной

стойкости. Это объясняется тем, что

уменьшается средняя толщина срезаемого

слоя, улучшаются условия охлаждения

зуба фрезы, так как удлиняется время

нахождения зуба вне зоны резания.

С

целью повышения производительности

лучше выбирать фрезы большего диаметра,

поскольку с увеличением скорости резания

пропорционально увеличивается частота

вращения фрезы и минутная подача (при

пропорциональном увеличении числа

зубьев фрезы). Возможности

увеличения диаметра фрез ограничиваются

мощностью и жесткостью станка, размерами

инструментального отверстия в шпинделе

станка.

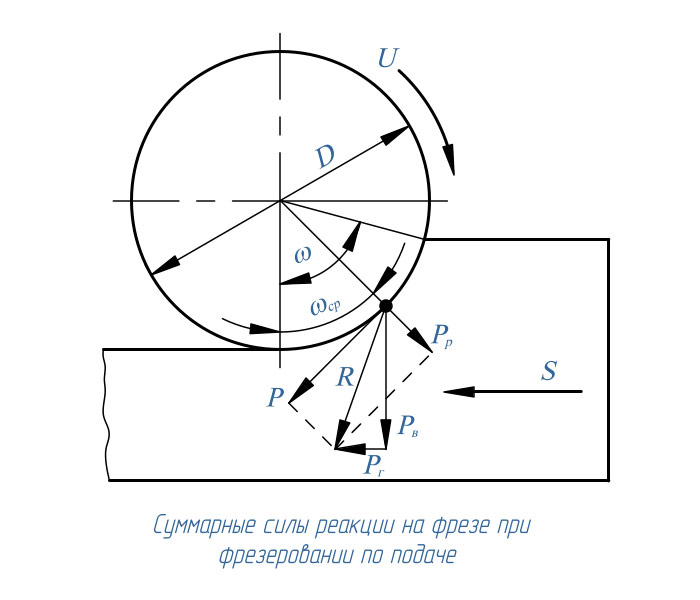

В

процессе работы фреза должна преодолеть

суммарные силы резания, действующие на

каждый зуб,

находящийся в контакте с заготовкой.

При фрезеровании цилиндрической

прямозубой фрезой (рис. 10.45, а)

равнодействующую силу резания Р

можно

разложить на окружную составляющую Рz,

касательную к траектории движения зуба,

и на радиальную составляющую Ру,

направленную по радиусу. Силу Р

Силу Р

можно

также разложить на вертикальную Рв

и горизонтальную Рг

составляющие. При фрезеровании

цилиндрическими косозубыми фрезами в

осевом направлении действует осевая

сила Ро

(рис.

10.45, б),

причем чем больше угол наклона винтовых

канавок фрезы ω, тем она больше.

Осевая

сила может сдвинуть фрезу вдоль оправки,

поэтому часто применяют набор из двух

фрез с разным направлением зубьев или

одну шевронную фрезу. В этом случае

осевые силы уравновешивают друг друга.

Окружная

сила Pz

производит

основную работу резания, по ней определяют

эффективную мощность N

и

рассчитывают детали и узлы механизма

главного движения (коробки скоростей)

на прочность.

Рис. 10.45. Силы

резания при фрезеровании: а

– разложение

силы резания Р

на составляющие;

б –

осевая сила Ро;

Рх,

Ру,

Pz –

составляющие силы резания на координатные

оси; Рв,

Рг

– соответственно вертикальная и

горизонтальная составляющие силы

резания; ω – угол наклона зуба фрезы

Радиальная

сила Ру

=

(0,6–0,8)Рг

действует на подшипники шпинделя и

изгибает оправку, на которой устанавливается

фреза.

Осевая сила Ро

= (0,35– 0,55)Рz

действует

на подшипники шпинделя и механизм

поперечной подачи станка.

Горизонтальная

Рг

и вертикальная Рв

силы действуют на механизмы продольной

и вертикальной подач станка.

Окружную силу, Н, рассчитывают по

эмпирической формуле

где

CP

–

коэффициент, характеризующий обрабатываемый

материал и услоия обработки; Sz

– подача на зуб, мм/зуб; t

–

глубина резания, мм; В

–

ширина резания, мм; Dф

– диаметр фрезы, мм; ХР,

YP,

q

–

показатели степени (берутся из справочной

литературы).

Крутящий

момент М

и

эффективную мощность N

рассчитывают

по формулам

M =

PzDф

/ 2000; N

= Mn /

(1000·60),

где n

–

число оборотов шпинделя станка, об/мин.

New Product Announcement

ФРЕЗЕРОВАНИЕ

NPA 9/2018

Дополнение серии HM390 новыми пластинами с режущими кромками 5 мм

Особенности

-

Фрезы для трехгранных пластин со спиральными режущими кромками 5 мм -

Эффективное и экономичное решение для фрезерования уступов 90°

Вслед за выпуском трехгранных пластин серии HM390 с режущими кромками 7, 10, 15 и 19 мм, ISCAR дополняет эту серию новыми фрезами HELI3MILL, на которые устанавливаются трехгранные пластины HM390 TPKT 0502PDR с режущими кромками 5 мм, чтобы отвечать всем требованиям для эффективного фрезерования в различных промышленных секторах. Новые пластины обладают теми же преимуществами, что и ее предшественники.

Новые пластины обладают теми же преимуществами, что и ее предшественники.

new

Новые фрезы HELI3MILL предназначены для тех же операций, которые применяются для твердосплавных фрез. По сравнению с предыдущими сериями, новые фрезы — наиболее выгодное решение.

Новые фрезы HELI3MILL предназначены для производительного чернового фрезерования с большой подачей небольших заготовок, малых полостей, карманов и т.д.

Фрезы HELI3MILL подходят для производства мелкоразмерных деталей, медицинских компонентов и т.д. Это идеальное решение для маломощных обрабатывающих центров и токарно-фрезерных станков.

Особенности фрез

-

Угол режущей кромки 90° -

Новая геометрия резания снижает силы резания и обеспечивает плавное резание -

Возможность врезания под углом -

Все фрезы оснащены каналами для подвода охлаждающей жидкости, которые направлены на каждую режущую кромку -

На корпус фрезы наносится специальное полированное покрытие для непрерывного схода стружки и защиты от коррозии и износа -

Фрезы доступны в диаметрах от 10 до 16 мм -

Максимальная глубина резания 3. 5 мм

5 мм

Преимущества

-

Снижение рабочей подачи на зуб способствует уменьшению ударной нагрузки и обеспечивает мягкое и плавное резание -

Высокая плотность зубьев фрезы за счет маленьких размеров пластин обеспечивает высокую производительность -

Высокая плотность зубьев фрезы обеспечивает стабильное резание за счет того, что несколько зубьев врезаются в материал во время фрезерования

Особенности пластин

HM390 TPKT 0502PDR

-

Трехгранные односторонние пластины с 3 спиральными режущими кромками -

Прогрессивная режущая геометрия обеспечивает позитивные передние и осевые углы пластин на фрезе -

Выглаживающая кромка Wiper служит для превосходного качества поверхности -

Пластины изготавливаются из самых современных твердых сплавов ISCAR SUMO TEC, которые значительно увеличивают производительность

HM390 TPCT 0502PDR

Периферийные шлифованные пластины с острыми режущими кромками для получистовой и чистовой обработки. Пластины обеспечивают плавную обработку с низкими силами резания и предназначены для фрезерования различных жаропрочных сплавов.

Пластины обеспечивают плавную обработку с низкими силами резания и предназначены для фрезерования различных жаропрочных сплавов.

За счет вышеперечисленных преимуществ, высокая минутная подача может быть применена при фрезеровании с малой глубиной резания для увеличения производительности и снижения производственных издержек.

ISCAR представляет 3 типа фрез HELI3MILL:

HM390 ETP…-05

Концевые фрезы с диаметрами от 10 до 16 мм для трехгранных пластин HM390 TPKT 0502PDR.

HM390 ETP…MM-05

Концевые фрезы с резьбовым соединением MULTI-MASTER с диаметрами 10, 12, 14 и 16 мм для трехгранных пластин HM390 TPKT 0502PDR .

Резьбовое соединение MULTI-MASTER существенно расширяет конфигурации фрез.

Хвостовики доступны в конических и цилиндрических конфигурациях с широким выбором диаметров, длин и материалов. Каждый покупатель может сам выбрать нужный хвостовик в соответствии с необходимыми требованиями обработки.

Замена пластин очень быстрая и удобная за счет резьбового соединения. Поскольку фреза не извлекается из станка, для замены головки требуется минимальное время

Поскольку фреза не извлекается из станка, для замены головки требуется минимальное время

Технические возможности

-

Для черновой и чистовой обработки основных материалов:

ISO P

(сталь),

ISO K

(чугун),

ISO M

(нержавеющая сталь) и

ISO S

(труднообрабатываемые материалы HTSA) -

Фрезерование прямоугольных уступов, плоскостей (особенно рядом с уступами), пазов, а также фрезерование наклонных плоскостей и полостей врезанием или по винтовой интерполяции -

Конструкция фрезы значительно минимизирует и даже исключают несоответствие при многопроходном фрезеровании высоких уступов

Преимущества

-

Высокая производительность с высокой скоростью съема металла -

Экономичные маленькие пластины с 3 спиральными режущими кромками -

Высокоточное фрезерование квадратных уступов 90° -

Низкое энергопотребление позволяет использовать фрезы на маломощных станках, малых обрабатывающих центрах и токарно-фрезерных станках.

-

Новые фрезы серии HELI3MILL предлагают технические преимущества с очень привлекательной ценой за режущую кромку. -

Фрезы HELI3MILL — это экономичная альтернатива твердосплавным фрезам с диаметрами от 10 до 16 мм, предназначенные для фрезерования с большой подачей малых поверхностей. -

Большинство фрез с такими же диаметрами, которые предлагают другие производители, имеют меньшее количество зубьев, что приводит к низкой производительности с небольшим спектром применений -

Фрезы HELI3MILL — это высокопроизводительное решение с очень широким диапазоном различных операций.

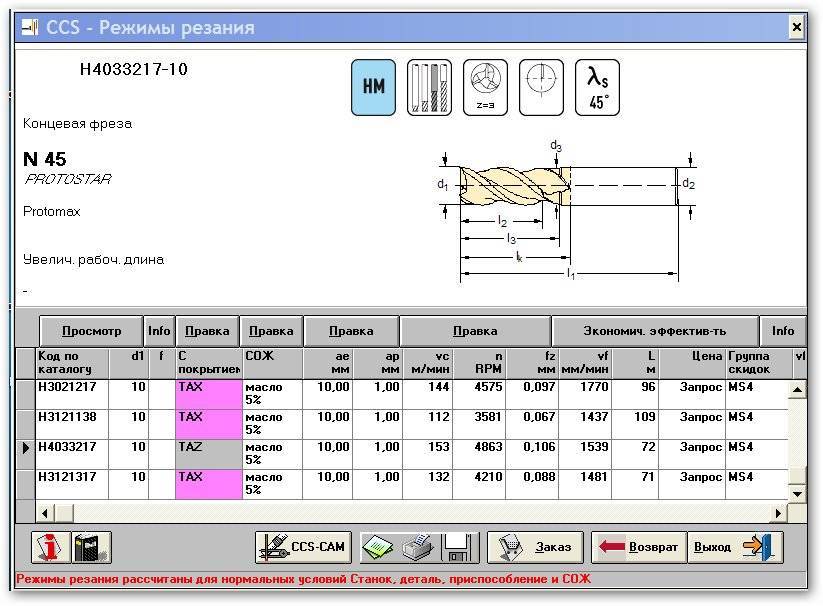

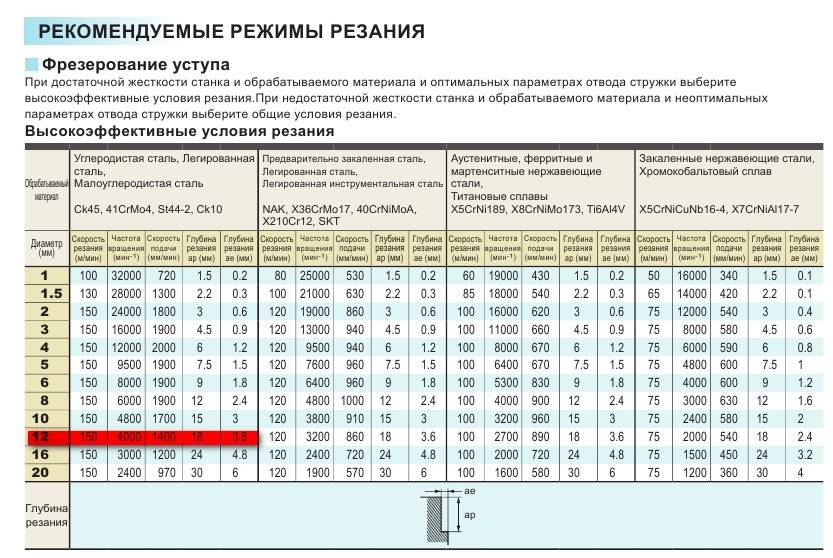

Режимы резания

В прилагаемых таблицах содержатся рекомендации по выбору пластины и режимам резания для пластин HM390 TPKT 0502PDR.

Для обработки в нестабильных условиях, рекомендованную нагрузку на зуб следует уменьшить на 20-30%.

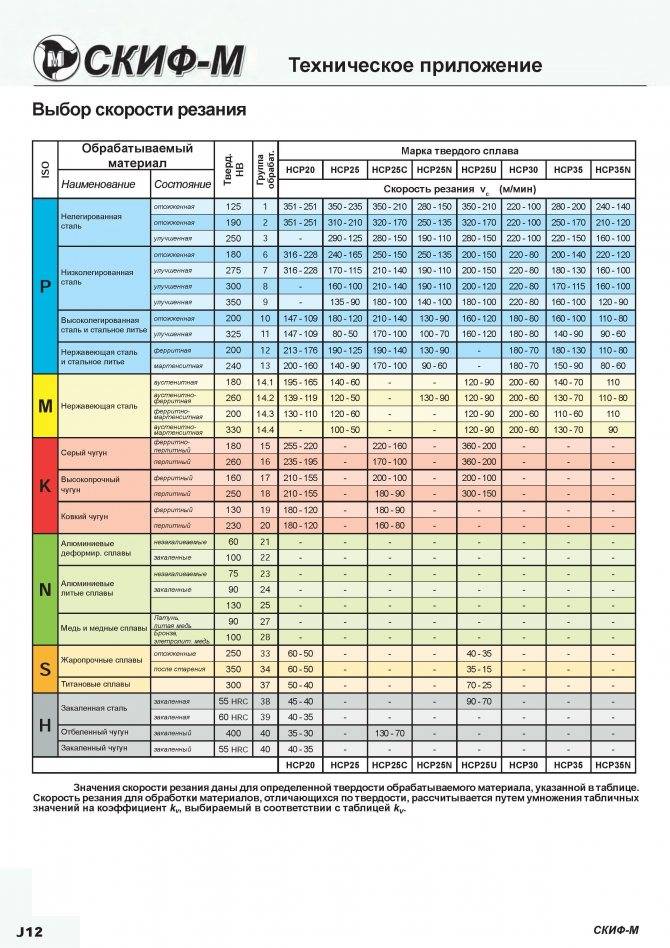

Рекомендации по скоростям резания для пластин HM390 TPKT 0502PDR

(1) Закаленная и отпущенная

(2) Группа материалов ISCAR в соответствии со стандартом VDI 3323

Рекомендованные подачи для пластин HM390 TPKT 0502PDR

(1) Закаленная и отпущенная

(2) Группа материалов ISCAR в соответствии со стандартом VDI 3323

В прилагаемых отчетах об эксплуатации показаны преимущества новой серии фрез HELI3MILL.

Применение:

Фрезерование уступа

Материал:

SAE 4340 — 30 HRC

Охлаждение:

воздух

|

|

ISCAR |

|---|---|

|

Обозначение инструмента |

HM390 ETP D10-02-C10-05-C |

|

Диаметр (мм) |

10 |

|

Количество зубьев |

2 |

|

Тип пластины |

HM390 TPKT 0502PDR |

|

Сплав |

830 |

|

Скорость резания (м/мин) |

170 |

|

Глубина резания (мм) |

2 |

|

Ширина резания (мм) |

7 |

|

Подача на зуб (мм/зуб) |

0.08 |

|

Стойкость инструмента (мин) |

60 |

Операция:

Фрезерование уступа

Материал:

AISI 316 L

Охлаждение:

воздух

|

|

ISCAR |

|---|---|

|

Обозначение инструмента |

HM390 ETP D10-02-C10-05-C |

|

Диаметр (мм) |

10 |

|

Количество зубьев |

2 |

|

Тип пластины |

HM390 TPKT 0502PDR |

|

Сплав |

830 |

|

Скорость резания (м/мин) |

100 |

|

Глубина резания (мм) |

2 |

|

Ширина резания (мм) |

7 |

|

Подача на зуб (мм/зуб) |

0.  06 06 |

|

Стойкость инструмента (мин) |

40 |

HM390 ETP-05

Концевые фрезы 90° для трехгранных пластин HM390 TPKT 0502 с 3 спиральными режущими кромками

• Момент затяжки 0.5 Н*м

(1) Количество пластин

(2) C-цилиндрическийl, W-Weldon

(3) Максимальный угол врезания

HM390 ETP-MM-05

Концевые фрезы 90° с резьбовым соединением MULTI-MASTER для трехгранных пластин HM390 TPKT 0502…

• Момент затяжки 0.5 Н*м

(1) Количество пластин

(2) Размер ключа

(3) Максимальный угол врезания

(4) Вес

HM390 TPKT 0502

Трехгранные пластины с 3 спиральными режущими кромками для фрезерования уступа 90°

Примечание: пластины 3346007 HM390 TPCT 0502PDR IC830 появятся в продаже во второй половине 2018 года.

Файл pdf NPA09-2018:

Смотреть (PDF)

или

Загрузить (ZIP)

Скорость подачи и скорость резания: разница в обработке с ЧПУ

10 июня 2022 г.

CNC (компьютеризированное числовое управление) обработка представляет собой субтрактивный производственный процесс, в котором используются запрограммированные коды для управления движением оси инструмента. Запрограммированные коды включают все необходимые параметры резания, такие как движение режущего инструмента, скорость вращения шпинделя, подача, число оборотов в минуту и т. д.

Необходимо учитывать эти параметры при разработке изделий для операций обработки с ЧПУ. Эти параметры обеспечивают оптимизацию различных частей процесса обработки с ЧПУ. Срок службы инструмента и энергопотребление будут оптимизированы за счет скорости резания. Время обработки и шероховатость поверхности готовых изделий зависят от скорости подачи.

Следовательно, инженеры и операторы должны знать о скорости резания и подаче, а также о разнице между ними и о том, как рассчитать скорость резания и подачу. Продолжайте читать.

Что такое скорость подачи?

За один оборот шпинделя расстояние, пройденное режущим инструментом, называется скоростью подачи. Ее также можно назвать скоростью зацепления режущего инструмента, а для операции фрезерования она обычно измеряется в дюймах в минуту или миллиметрах в минуту.

Для расточных и токарных операций он может измеряться в дюймах/оборот или миллиметрах/оборот. Изменение скорости подачи будет зависеть от материала заготовки (сталь, дерево, алюминий, нержавеющая сталь и т. д.), материала инструмента (режущий инструмент из быстрорежущей стали, керамика, металлокерамика и т. д.) и других факторов резания, таких как чистота поверхности и характеристики станка с ЧПУ.

Внешний вид обработанных изделий будет зависеть от скорости подачи, поэтому оптимизация скорости подачи имеет решающее значение в процессах обработки с ЧПУ.

Выбор оптимальной скорости подачи

Каждый аспект процесса обработки с ЧПУ напрямую связан со скоростью подачи, от безопасности до производительности, стойкости инструмента и качества продукции. При выборе скорости подачи необходимо учитывать следующие факторы.

Производительность

Для повышения производительности можно увеличить скорость подачи за счет снижения качества поверхности. В другом случае, поддерживая постоянную скорость подачи, можно увеличить скорость резания.

Качество поверхности

Лучшее качество поверхности может быть достигнуто при более низкой скорости подачи. Для черновой обработки можно использовать грубую подачу. Например, скорость подачи можно считать равной 0,01-0,05 мм/об для чистовой обработки и 0,1-0,3 мм/об для черновой обработки.

Ограничение скорости подачи

Доступные станки имеют стержень подачи за подачей в пределах минимального и максимального предела. Для этих станков превышение предела недопустимо, но для обычных токарных станков можно применять только несколько вариантов скорости подачи в пределах диапазона.

Геометрия режущего инструмента

На чистоту поверхности изделий может влиять геометрия инструмента, помимо скорости подачи. Более высокое значение геометрии инструмента может быть предпочтительным, если позволяет геометрия.

Возможности станка

Высокая сила резания и высокие вибрации могут возникать из-за более высокой скорости подачи. Скорость подачи следует выбирать в зависимости от поглощения и передачи больших усилий и вибраций станка.

Что такое скорость резания?

Относительная скорость между режущим инструментом и поверхностью заготовки обычно называется поверхностной скоростью или скоростью резания. Его также можно определить как линейное расстояние в метрах в минуту или футах в минуту, которое материал режущего инструмента перемещает по поверхности заготовки в процессе резания.

Основные параметры обработки с ЧПУ, такие как энергопотребление, температура резания, стойкость инструмента и т. д., будут определяться скоростью резания. Значения скорости резания будут варьироваться в зависимости от различных материалов, таких как высокоуглеродистая сталь, низкоуглеродистая сталь, алюминий и пластик. некоторые инструменты или процессы, такие как инструменты для нарезания резьбы и накатки, будут работать на более низких скоростях резания, чем упомянутые.

д., будут определяться скоростью резания. Значения скорости резания будут варьироваться в зависимости от различных материалов, таких как высокоуглеродистая сталь, низкоуглеродистая сталь, алюминий и пластик. некоторые инструменты или процессы, такие как инструменты для нарезания резьбы и накатки, будут работать на более низких скоростях резания, чем упомянутые.

Выбор оптимальной скорости резания

Чтобы получить наилучшие результаты от процесса обработки с ЧПУ, необходимо обеспечить оптимальную скорость резания. Оптимальную скорость резания для конкретного процесса обработки с ЧПУ можно предсказать, используя следующие факторы.

Твердость заготовки

Сопротивление материала деформации, вызванной истиранием, вдавливанием и царапаньем, обычно называют твердостью. В процессе обработки необходимо соблюдать определенную осторожность при работе с более твердыми заготовками, так как они могут легко ухудшить характеристики инструмента. При обработке более твердого материала необходимо применять более низкие скорости резания. например, для титана требуется более низкая скорость резания по сравнению со сталью.

например, для титана требуется более низкая скорость резания по сравнению со сталью.

Прочность режущего инструмента

При механической обработке прочность режущей кромки инструмента играет решающую роль в допустимых скоростях резания. Например, при обработке для более высоких скоростей резания могут использоваться режущие инструменты, изготовленные из высокопрочных материалов, таких как алмаз и углеродистый борнитрид. С другой стороны, для более низких скоростей резания можно использовать режущие инструменты, изготовленные из быстрорежущей стали.

Стойкость инструмента

При более высоких скоростях резания более мягкие материалы режущего инструмента будут быстро изнашиваться, что приведет к сокращению срока службы инструмента. Еще одним важным фактором для определения скорости резания является то, как долго инженер или оператор хочет работать с этим инструментом. В первую очередь сюда будут входить такие параметры, как стоимость инструмента и количество изготавливаемых деталей. Если эти параметры находятся в допустимых пределах, то можно использовать высокую скорость резания.

Если эти параметры находятся в допустимых пределах, то можно использовать высокую скорость резания.

Почему скорость и подача важны при обработке?

Скорости и подачи важны при механической обработке, поскольку они определяют скорость удаления материала и его количество.

Скорость и подача могут значительно повлиять на срок службы инструмента.

Разница между скоростью подачи и скоростью резания может определяться решающим фактором, называемым температурой резания, поскольку более высокая температура резания может повлиять на такие параметры, как срок службы инструмента и шероховатость поверхности.

На более мягких материалах (алюминий или смола) неэффективные эффекты скоростей и подач не видны, потому что существует достаточно места для ошибок. Тем не менее, на более твердых материалах (титан или инконель) можно увидеть ложное влияние скоростей и подач, поскольку существует ограниченный диапазон ошибок.

Режущий инструмент быстро сломается, если есть небольшая разница между скоростью и скоростью подачи.

Скорости и подачи являются обязательными для достижения лучшей шероховатости поверхности. Если станок работает с высоким значением скорости инструмента и скорости шпинделя, на поверхности материала появятся следы вибрации.

Разница между скоростью подачи и скоростью резания

Хотя и скорость подачи, и скорость резания влияют на общую производительность станка, на самом деле они относятся к двум разным вещам. Чтобы получить наилучшие результаты от вашего станка с ЧПУ, важно понимать разницу между ними.

1. Основное различие между скоростью подачи и скоростью резания заключается в том, что скорость подачи — это скорость, с которой инструмент проходит через заготовку, а скорость резания — это скорость, с которой движется режущая кромка инструмента.

Другими словами, скорость подачи — это мера того, насколько быстро инструмент перемещается по материалу, а скорость резания — это мера того, насколько быстро инструмент фактически режет.

2. Скорость резания дает образующую и обычно измеряется в м/мин или футах/мин, обозначается Vc. Скорость подачи дает направляющую и обычно измеряется в мм/об или мм/мин, обозначаемых с или f.

Скорость резания дает образующую и обычно измеряется в м/мин или футах/мин, обозначается Vc. Скорость подачи дает направляющую и обычно измеряется в мм/об или мм/мин, обозначаемых с или f.

3. Во время обработки скорость резания влияет на силу резания и потребляемую мощность. Но скорость подачи не влияет.

4. Скорость резания не влияет на отклонение направления стружки от ортогонального. Однако почти в каждом случае скорость подачи будет влиять на фактическое направление потока стружки.

5. Скорость подачи меньше влияет на температуру резания, износ и срок службы инструмента. Но скорость резки сильно пострадает.

6. Образование гребешков или следов подачи на обработанной поверхности не имеет прямого отношения к скорости резания. Тем не менее, гребешковые метки на поверхности готового изделия будут напрямую зависеть от скорости подачи, и это будет напрямую отражать шероховатость поверхности.

Следующая таблица скорости резания и скорости подачи дает более наглядное представление о различиях.

Параметр | Скорость резания 90 125 | Скорость подачи |

Генератриса и директриса | Образующая создается по скорости подачи | |

Единицы движения и S hort F orm | Измеряется в метрах в минуту (м/мин) или футах в минуту (фут/мин) и обозначается Vc | Измеряется в метрах на оборот (mpr) или дюймах на оборот и обозначается буквами s или f |

Чип D направление | Влияет на фактическое направление схода стружки | |

Резка F Сила и потребляемая мощность | Влияние на силу резания и потребляемую мощность | Не влияет на силу резания и потребляемую мощность |

Шероховатость поверхности и зубчатые следы | 90 007 Не имеет прямого отношения к фестонам или следам на обработанной поверхности | Непосредственно относится к зубчатым следам на обработанной поверхности |

Температура резания, срок службы инструмента и износ инструмента | Сильно затронут | Менее затронут |

Как определить скорость подачи и скорость резания?

В приведенной выше таблице показаны все необходимые параметры, которые используются для определения скорости резания и скорости подачи. Основным требованием для определения скорости резания и подачи является скорость шпинделя. Окончательную подачу можно получить двумя способами: во-первых, путем определения подачи на зуб, а во-вторых, используя эту подачу на зуб, можно определить подачу инструмента.

Основным требованием для определения скорости резания и подачи является скорость шпинделя. Окончательную подачу можно получить двумя способами: во-первых, путем определения подачи на зуб, а во-вторых, используя эту подачу на зуб, можно определить подачу инструмента.

Прочие важные соображения

Ограничение скорости шпинделя

Для определения скорости фрезы в об/мин потребуется количество футов в минуту (SFM) в зависимости от материала и диаметра фрезы. Иногда, при расчете скорости мельчайших инструментов и/или определенных материалов, расчетная скорость приводит к невозможности.

В таком случае оператор должен запускать инструмент на максимально комфортной для станка скорости и поддерживать требуемую для диаметра стружкообразование. Таким образом, на максимальной скорости машины могут быть достигнуты оптимальные параметры.

Нелинейный путь

Обычно скорости подачи предполагаются как линейное движение, т. е. линейное перемещение. Тем не менее, есть некоторые случаи, когда скорость подачи будет учитываться в дуговой или круговой траектории интерполяции (внешний диаметр или внутренний диаметр). По мере увеличения глубины резания увеличивается угол контакта с инструментом, что приводит к нелинейной траектории. Зацепление инструмента выше для внутренних углов по сравнению с внешними углами.

е. линейное перемещение. Тем не менее, есть некоторые случаи, когда скорость подачи будет учитываться в дуговой или круговой траектории интерполяции (внешний диаметр или внутренний диаметр). По мере увеличения глубины резания увеличивается угол контакта с инструментом, что приводит к нелинейной траектории. Зацепление инструмента выше для внутренних углов по сравнению с внешними углами.

Взаимодействие скорости резания и подачи

В процессе обработки режущий инструмент сжимает поверхность заготовки и удаляет тонкий слой материала в виде стружки. Относительная скорость между заготовкой и фрезой необходима для передачи требуемой силы сжатия. Первичная относительная скорость была получена за счет скорости резания, что помогает предусмотреть удаление материала.

Чтобы предусмотреть удаление материала с общей поверхности заготовки, фрезе или заготовке должно быть обеспечено другое синхронное движение, известное как движение подачи (различное для разных операций фрезерования) вдоль заданного направления. Эти одновременные действия скорости подачи и скорости резания вместе с движением подачи удовлетворят основные требования механической обработки.

Эти одновременные действия скорости подачи и скорости резания вместе с движением подачи удовлетворят основные требования механической обработки.

Заключение

Скорости и подачи необходимы для оптимизации различных частей параметров обработки с ЧПУ, таких как стойкость инструмента, энергопотребление, время и шероховатость. Взаимодействие скорости резания и скорости подачи имеет большое значение для производства деталей, обработанных на станках с ЧПУ. Таким образом, чтобы определить скорость и подачу, инженеры и операторы должны полностью их понимать.

В WayKen наши опытные инженеры и механики могут удовлетворить различные потребности в механической обработке, чтобы обеспечить производство необходимых вам деталей и продуктов. Если вас беспокоят скорости резания и подачи деталей, обработанных на станках с ЧПУ, свяжитесь с нами сегодня. Вы всегда получите наиболее обработанную деталь, которую ожидаете.

Скорость резания и подача совпадают?

Нет, скорость резания и скорость подачи не совпадают. Скорость резания — это скорость, с которой режущий инструмент перемещается по разрезаемому материалу. Скорость подачи — это скорость, с которой разрезаемый материал проходит мимо режущего инструмента.

Скорость резания — это скорость, с которой режущий инструмент перемещается по разрезаемому материалу. Скорость подачи — это скорость, с которой разрезаемый материал проходит мимо режущего инструмента.

Что означает SFM в механической обработке?

SFM, также называемая поверхностной скоростью, обозначает поверхностные футы в минуту и является общепринятым измерением скорости резания при механической обработке. Он представляет собой количество футов, которое инструмент может пройти по заготовке за одну минуту. Чем выше SFM, тем выше скорость резания.

Почему инженеры и операторы должны учитывать скорость резания и скорость подачи при обработке с ЧПУ?

Инженеры и операторы должны учитывать скорость резания и скорость подачи при обработке с ЧПУ, поскольку это напрямую влияет на качество готового продукта. Если скорость резки слишком мала, материал не будет резаться чисто, и возникнет риск появления заусенцев или других дефектов.

CNC Machining: понимание подачи и скорости

Автор: Martin Supply •

Обработка с ЧПУ является основой процессов многих производителей. К сожалению, они также являются основным источником затрат и могут стать узким местом, когда речь идет о быстрой доставке продукта по заводу. Слишком часто мы обнаруживаем, что компания вложила средства в качественные пластины и инструменты, но не использует их с надлежащей подачей и скоростью.

Подачи и скорости относятся к двум отдельным скоростям для станков: скорости подачи и скорости резания. Их часто рассматривают как пару из-за их комбинированного воздействия на процесс резания.

- Скорость резки (или поверхностная скорость) — это скорость на внешней кромке детали при ее вращении. Он выражается как единица расстояния по поверхности заготовки в единицу времени.

- Скорость подачи — это скорость, с которой фреза продвигается вдоль вращающейся заготовки.

Обычно единицами измерения являются расстояние на один оборот шпинделя

Обычно единицами измерения являются расстояние на один оборот шпинделя

.

Скорость резания

Скорость резания — это скорость, с которой материал проходит мимо режущей кромки инструмента. Скорость резки может быть определена как число оборотов в минуту (об/мин) или фут в минуту (SFM).

Обороты в минуту (об/мин) напрямую относится к скорости вращения шпинделя. Он представляет собой количество оборотов, совершаемых за одну минуту вокруг фиксированной оси. RPM поддерживает одинаковые обороты в минуту на протяжении всей операции.

Режим RPM полезен для:

- Операций центрирования (сверления)

- Когда диаметр в начале и в конце реза незначительно отличается от начального.

- Во время нарезания резьбы, чтобы обеспечить идеальную синхронизацию между вращением шпинделя и движением по оси Z, чтобы обеспечить точную резьбу

Поверхностные футы в минуту (SFM) представляет собой комбинацию диаметра резки и числа оборотов в минуту. Чем быстрее вращается шпиндель и/или больше диаметр детали, тем выше SFM.

Чем быстрее вращается шпиндель и/или больше диаметр детали, тем выше SFM.

Например, если две круглые детали разных размеров вращаются с одинаковыми оборотами в минуту, более крупная деталь будет иметь большую поверхностную скорость, поскольку она имеет большую окружность и большую площадь поверхности. Чем дальше инструмент входит в заготовку, тем же самым числом оборотов шпинделя будет уменьшаться скорость резания. Это связано с тем, что каждый оборот представляет собой меньшее расстояние по окружности, но занимает такое же количество времени.

Большинство токарных станков с ЧПУ имеют Постоянную скорость поверхности (CSS) для противодействия естественному уменьшению скорости поверхности. Это ускоряет шпиндель по мере приближения инструмента к оси вращения. Используя CSS, токарный станок регулирует число оборотов в минуту, чтобы поддерживать постоянную скорость поверхности на любом расстоянии от центра.

CSS используется для:

- Однородной поверхности.

- Когда диаметр в начале реза будет значительно отличаться от диаметра в конце реза.

- Увеличенный срок службы инструмента и время обработки, поскольку инструменты всегда режут с соответствующей скоростью.

Материалы будут работать лучше на определенных SFM. SFM — это константа, а RPM — переменная, зависящая от диаметра реза. Когда константа SFM известна конкретным материалом, приведенные ниже формулы можно использовать для определения скорости веретена:

об / мин = SFM x (12 / PI) / CUT DIAMET0008

об/мин = 600 x 3,82 / 5 = 458 об/мин

Когда число оборотов известно, SFM можно найти следующим образом:

Например, если у вас диаметр реза 5 дюймов и скорость вращения шпинделя 458 об/мин, тогда:

SFM = 458 x 5 x 0,262 = 600 SFM

901 23

Скорость подачи

Скорость подачи — это скорость, с которой фреза продвигается вдоль заготовки. Скорость подачи выражается в единицах расстояния (дюйм) в минуту или за один оборот.

Скорость подачи выражается в единицах расстояния (дюйм) в минуту или за один оборот.

Скорость подачи может быть определена как дюймов в минуту (дюйм/мин) или дюймов на оборот (дюйм/об) . IPR чаще используется .

Значения IPR и IPM легко конвертируются по следующим формулам:

IPM = IPR x RPM

IPR = IPR / RPM

Итак, для скорости шпинделя 3 06 об/мин и скорость подачи 0,01 дюйм/мин, число дюймов/мин можно рассчитать следующим образом:

дюймов в минуту = 0,01 x 306 = 3 дюймов в минуту

Выбор инструментов, подач и скоростей

Выбор режущего инструмента напрямую влияет на правильное программирование подачи и скорости с у машины.

Тем не менее, есть много других переменных, влияющих на подачу и скорость, например:

- Класс и состояние материала заготовки

- Диаметр заготовки

- Режущий материал

- Геометрия фрезы

- Тип огранки

- Глубина резания

- Состояние машины

Производители режущего инструмента публикуют общие значения подачи и скорости, а также рекомендации по применению.