Мощность токарного станка 16к20: Токарный станок 16К20 – технические характеристики, паспорт, фото

Содержание

Токарный 16К20 код модели: 3940

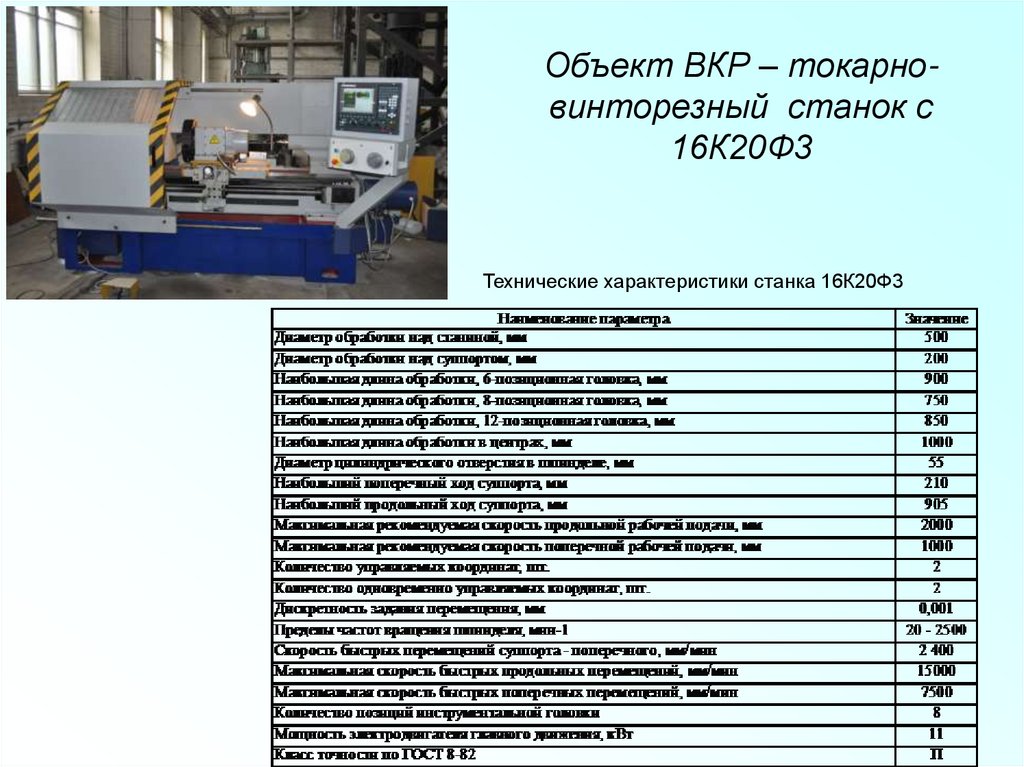

Технические характеристики

| Высота центров, мм | 435 |

| Диаметр обработки над станиной, мм | 445 |

| Диаметр обработки над суппортом, мм | 220 |

| Диаметр обработки в выемке станины, мм | 620 |

| Диаметр обрабатываемого прутка, мм | 52 |

| Ширина направляющих, мм | 350 |

| Расстояние между центрами, мм | 1 000 |

| Передний конец по DIN 55027 | 6 |

| Диаметр отверстия шпинделя, мм | 54 |

| Конусное отверстие Морзе шпинделя | 6 |

| Количество скоростей шпинделя | 24 |

| Диапазон оборотов шпинделя, об/мин | 10 — 1400 |

| Мощность главного привода, кВт | 7,5 |

| Количество подач | 50 |

| Диапазон продольных подач, мм/об | 0,036 — 22,4 |

| Диапазон поперечных подач, мм/об | 0,018 — 11,2 |

| Шаг метрической резьбы, мм | 0,5 — 224 |

| Шаг дюймовой резьбы, вит/1″ | 77 — 0,125 |

| Шаг модульной резьбы, М | 0,5 — 224 |

| Шаг диаметральной резьбы, DP | 77 — 0,125 |

| Ход поперечных салазок, мм | 280 |

| Ход верхних салазок, мм | 130 |

| Диаметр пиноли, мм | 75 |

| Конус Морзе пиноли | 5 |

| Ход пиноли, мм | 150 |

| Масса, кг | 2 400 |

| Габаритные размеры | |

| Длина, мм | 2 800 |

| Ширина, мм | 1 190 |

| Высота, мм | 1 450 |

Описание

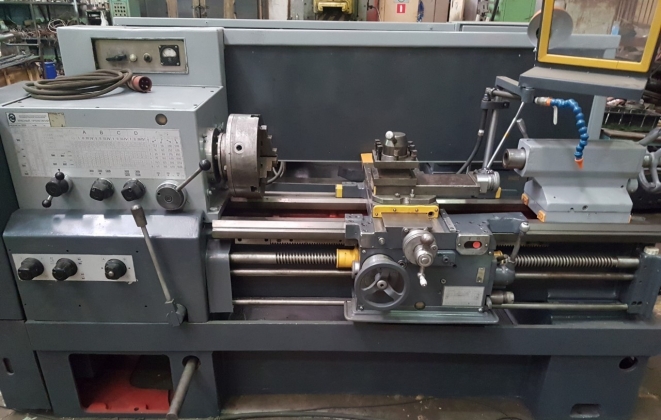

Токарно-винторезный станок 16К20 служит для выполнения разнообразных токарных работ. Расстояние между центрами 1000 мм, диаметр обточки 400 (220) мм, частота вращения 12,5-1600 об/мин.

Расстояние между центрами 1000 мм, диаметр обточки 400 (220) мм, частота вращения 12,5-1600 об/мин.

Технические характеристики автотехники, приведенные на данной странице,

носят справочный характер, т.к. параметры и иные эксплуатационные показатели зависят от желаемой покупателем комплектации транспортного средства.

При этом завод-изготовитель оставляет за собой право изменять технические характеристики автотехники, а также состав и перечень применяемых для ее изготовления комплектующих, если указанные мероприятия направлены на улучшение параметров конструкции, работоспособности автотехники и не изменяют ее назначение.

16К20 Токарный станок

16К20 — базовый станок нормальной точности;

Следует помнить, что в процессе технического совершенствования токарных станков 16К20 в их конструкцию могут быть внесены некоторые изменения. Поэтому при заказе запасных частей необходимо указать следующие данные:

- Модель и заводской номер станка указаны на табличке, помещенной на шпиндель¬ной бабке;

- Комплектующие изделия (подшипники, электроаппаратуру и т.

п.) целесообразно приобретать по типу или номеру, нанесенному непосредственно на них с указанием основных данных.

п.) целесообразно приобретать по типу или номеру, нанесенному непосредственно на них с указанием основных данных. - При отсутствии такой возможности тип или номер можно установить по схемам и таблицам руководства.

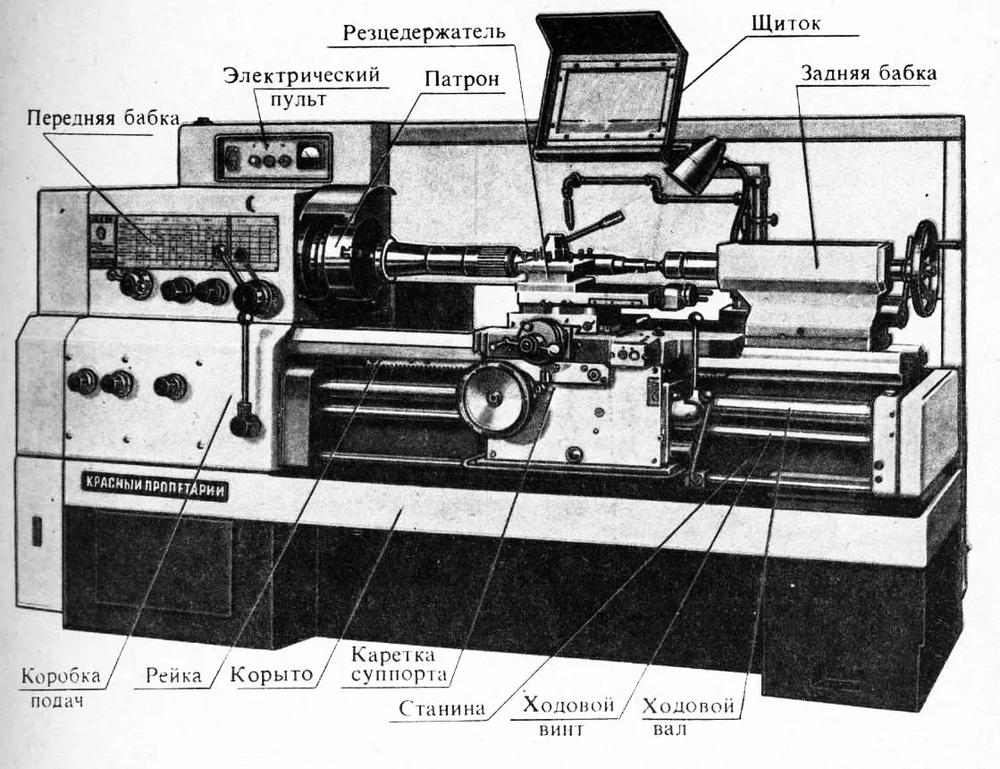

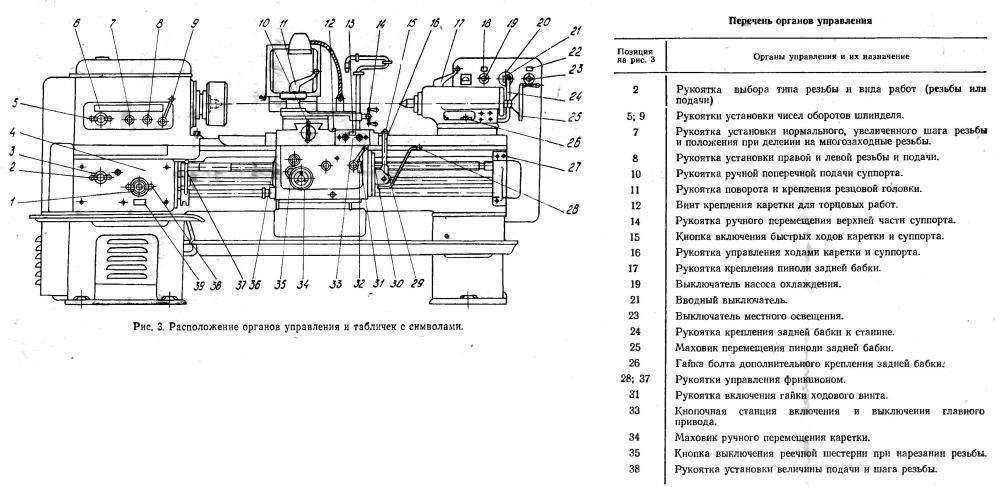

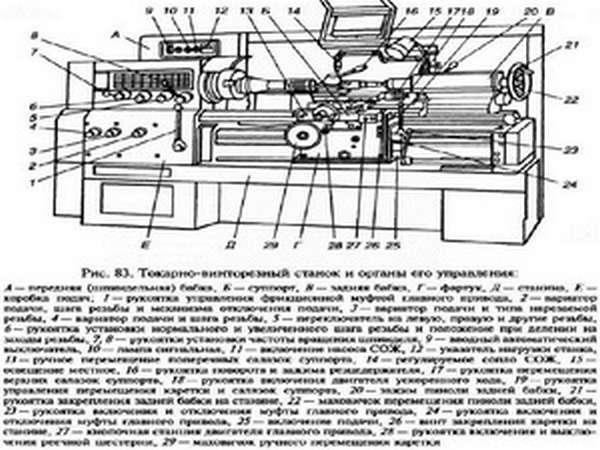

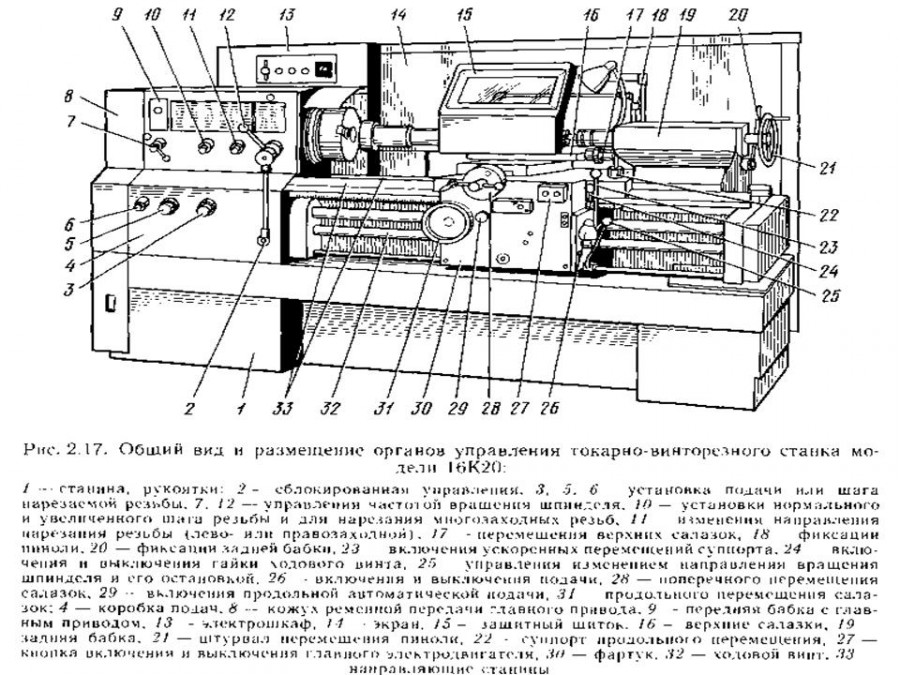

Органы управления станка 16К20

Органы управления станка 16К20.

1 Кнопка включения/выключения подачи охлаждающей жидкости

2 Кнопка аварийной остановки

3 Кнопка запуска главного двигателя

4 Выключатель питания

5 Рычаг торцевой крышки

6 Рычаг селектора подачи

7 Селектор резьбы

8 Рычаг переключения скорости шпинделя

9 Ручка управления ходом и подачей

10 Рычаг переключения скорости шпинделя

11 Ручка шага и подачи

12 Маховик фартука

13 Рукоятка поперечного суппорта

14 Рычаг держателя инструмента

15 Выключатель рабочей лампы

16 Кнопка управления главным двигателем

17 Рычаг контргайки

18 Рычаг управления шпинделем

19 Ручка крестового суппорта

20 Селектор оси подачи и кнопка быстрого хода

21 Кран подачи охлаждающей жидкости

22 Рычаг блокировки пиноли задней бабки

23 Рычаг фиксации задней бабки

24 Маховик задней бабки

Пуск станка 16К20 и условия эксплуатации

Последовательно включая станок 16К20 без нагрузки на различных числах оборотов и подачах, начиная с минимальных, в течение нескольких часов, следует убедиться в нормальной работе всех механизмов.

После этого можно приступить к наладке станка для обработки деталей.

ВАЖНО! В течение первых 50—60 ч для приработки работать только на средних скоростях и нагрузках, особое внимание уделять контролю функционирования системы смазки.

Станки токарные 16К20 предназначены для использования преимущественно в инструментальных и ремонтных цехах в условиях мелкосерийного и единичного производства на разнообразных чистовых и получистовых операциях. Температура в помещении, где они устанавливаются, должна быть 10—30° С, относительная влажность — не более 80% при 10° С или 60% при 30° С.

Период сохранения первоначальной точности и долговечности станка 16К20 зависит от окружающей среды, поэтому недопустимо устанавливать станки в помещениях с высокой концентрацией абразивной пыли, окалины.

Обработка чугунных деталей способствует повышенному износу трущихся механизмов, поэтому при обработке таких деталей нужно несколько раз в смену особенно тщательно удалять стружку и пыль с направляющих станины и каретки, смазывать их.

Желательно, чтобы обработка чугунных деталей не превышала 20% от общего количества операций.

Для длительного сохранения первоначальной точности не рекомендуется совмещать на одном станке 16К20 чистовые и обдирочные операции.

Нельзя обрабатывать детали с дисбалансом, превышающим указанный в таблице

Число оборотов шпинделя в минуту | Дисбаланс, кг-см | |

Крепление в патроне | Установка в центрах | |

630 1250 1600 | 55 15 8 | 120 30 16 |

Нужно избегать обработки изделий с ударом.

Диаметр сверла при сверлении чугунных деталей не должен превышать 28 мм при сверлении стальных деталей — 25 мм.

Станок 16К20, оставленный на длительное время (свыше двух суток), должен быть накрыт чехлом и все его неокрашенные поверхности тщательно смазаны.

Установка и снятие патрона станка 16К20:

Патрон устанавливаются и соединяются со шпинделем коротким коническим кулачковым замком.

При монтаже патрона (или планшайбы) совместите риску 2 на кулачке (4) с риской 1 на переднем конце шпинделя; совместите посадочные места 3 с шпильками патрона, затяните их винтом (6). Вставьте шесть шпилек патрона в шесть отверстий в переднем конце шпинделя и поверните шесть кулачков квадратным ключом, поставляемым в комплекте, до полной блокировки. См. рис. 15.

При снятии патрона или планшайбы с переднего конца шпинделя, ослабьте шесть ключом кулачков мест, совместив опорную линию 1 с опорной линией 2. Переходной фланец устанавливается на передний конец шпинделя или снимается с него таким же образом, как и патрон или планшайба.

Распаковка и транспортирование токарного станка 16К20

Рис 1. Схема транспортирования токарного станка 16К20.

Станок токарный 16К20 поставляется на поддоне. При распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом. Если при распаковке обнаружены повреждения произошедшие при транспортировке, немедленно сообщите об этом поставщику. Эксплуатация станка с выявленными повреждениями не допустима.

При распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом. Если при распаковке обнаружены повреждения произошедшие при транспортировке, немедленно сообщите об этом поставщику. Эксплуатация станка с выявленными повреждениями не допустима.

Упаковочные листы на принадлежности и инструмент находятся в отдельном ящике, помещенным на поддоне станка.

Перед транспортированием токарного станка 16К20 в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены на станине. Задняя бабка закрепляется в правом крайнем положении, а каретка — в средней части станины между стропами каната.

Транспортирование станка осуществляется согласно схеме транспортирования при помощи четырех-стропного каната.

При транспортировании к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям.

Снятие антикоррозионных покрытий со станка 16К20.

Перед установкой станок 16К20 необходимо тщательно очистить от антикоррозионных покрытий. Наружные поверхности станка покрыты антикоррозионной ингибированной смазкой НГ-203А. Для удаления смазки нужно воспользоваться деревянной лопаточкой и салфетками, смоченными бензином или уайт-спиритом.

Наружные поверхности станка покрыты антикоррозионной ингибированной смазкой НГ-203А. Для удаления смазки нужно воспользоваться деревянной лопаточкой и салфетками, смоченными бензином или уайт-спиритом.

Во избежание коррозии очищенные поверхности нужно покрыть тонким слоем масла ИЗОА ГОСТ 20799—75 или масла, заменяющего его.

Установка станка 16К20

Продолжительность сохранения точности станка во многом зависит от правильности его установки. Станок следует установить на фундаменте согласно установочного чертежа.

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 150 мм.

Если станок 16К20 предназначен для финишных операций, глубина фундамента должна быть не менее 500 мм.

Станок крепится к фундаменту четырьмя фундаментными болтами с резьбой М24.

При установке токарного станка 16К20 следует предусмотреть наличие свободных зон для открывания дверцы шкафа электрооборудования и поворота подмоторной плиты электродвигателя главного привода, а также для возможности демонтажа щитков ходового вала и ходового винта для чистки и смазки последних.

Как вариант может быть предложена установка, станка под углом 10° к стене цеха или линии размещения оборудования.

Подготовка станка 16К20 к пуску.

Выверка установки станка в горизонтальной плоскости осуществляется при помощи уровня, устанавливаемого в средней части суппорта параллельно и перпендикулярно оси центров (фундаментные болты должны быть не затянуты). В любом положении каретки отклонение уровня не должно превышать 0,04 мм на 1000 мм.

Ознакомившись с указаниями, изложенными в разделах, следующих непосредственно за этим, можно в соответствии с рекомендуемой ниже последовательностью приступить к подготовке токарного станка 16К20 к пуску.

Выполнить все операции, связанные с подготовкой станка 16К20 к пуску, изложенные в разделе 6 «Смазка станка», и в стружкосборник основания размещенный под станиной, залить охлаждающей жидкости.

В соответствии с указаниями раздела «Электрооборудование» подсоединить. станок к цепи заземления и, проверив соответствие напряжения сети и электрооборудования станка, подключить к электросети.

После ознакомления с назначением органов управления проверить от руки работу всех механизмов станка. Рычаг переключения вращения шпинделя должен быть установлен в нейтральное положение.

Следует знать, что из-за наличия блокировочных устройств станок 16К20 не может быть включен:

- при открытой дверце электрошкафа управления;

- при открытом кожухе сменных шестерен;

- при откинутом кожухе ограждения патрона.

Описание блокировочных устройств помещено в разделе 7 «Электрооборудование».

Нажатием черной кнопки «Пуск» 5(Рис. 4) включить электродвигатель главного привода.

ВНИМАНИЕ! Обязательно нужно проверить по маслоуказателю действие системы централизованной смазки шпиндельной бабки станка 16К20 и коробки подач. При не вращающемся маслоуказателе работа на станке недопустима.

Работу смазочного насоса можно контролировать через глазок, расположенный спереди на передней бабке.

При помощи выключателя проверить работу электродвигателя насоса подачи охлаждающей жидкости.

После выполнения указанных операций станок готов к пуску.

Смазка станка 16К20.

Правильная и регулярная смазка токарного станка 16К20 имеет большое значение для нормальной его эксплуатации и долговечности. Поэтому необходимо строго придерживаться ниже приведенных рекомендаций.

При подготовке станка к пуску необходимо промыть сетку фильтра в керосине, затем в соответствии с «Картой смазки» и схемой смазки (Рис. 3) заполнить резервуары смазкой и смазать указанные в карте механизмы.

Смазку производить смазочными материалами, указанными в карте смазки, или их заменителями, приведенными в «Перечне рекомендуемых смазочных материалов» (п. 6.3).

Карта смазки станка 16К20

Марки смазочного материала:

И-20А ГОСТ 20799-75

И-30А ГОСТ 20799-75

ЦИАТИМ-203 ГОСТ 8773-73

1,2.

Шпиндельная бабка

Авто, И-20А ГОСТ 20799-75

Ежегодно (примерно 700 часов работы)

Заливка—1; слив—2

3,4.

Коробка подач

Авто, И-20А ГОСТ 20799-75

Ежегодно (примерно 700 часов работы)

Заливка—3; слив—4

5,6.

Фартук суппорта

Авто, И-30А ГОСТ 20799-75

Ежегодно (примерно 700 часов работы)

Заливка—5; слив—6

7.

Резцедержатель

Вручную, И-30А ГОСТ 20799-75

1 раз в смену

8,10.

Поперечные салазки, верхние салазки

Вручную, И-30А ГОСТ 20799-75

3 раза в смену

9.

Задняя бабка

Вручную, И-30А ГОСТ 20799-75

1 раз в смену

11.

Направляющие станины

Авто, при помощи системы смазки фартука

И-30А ГОСТ 20799-75

3 раза в смену

12.

Сменные шестерни

Вручную, ЦИАТИМ-203 ГОСТ 8773-73

1 раз в смену

Примечание. При отсутствии, указанных в перечне смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным.

При отсутствии, указанных в перечне смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным.

Описание системы смазки

станка 16К20

В станке 16К20 применена автоматическая централизованная система смазки шпиндельной бабки и коробки подач.

Насос приводимый от электродвигателя главного привода через ременную передачу, засасывает масло из масленой ванны и подает его через сетчатый фильтр к подшипникам шпинделя и на маслораспределительные лотки. Примерно через минуту после включения электродвигателя начинает вращаться диск маслоуказателя на шпиндельной бабке. Его постоянное вращение свидетельствует о нормальной работе системы смазки.

В процессе работы необходимо следить за вращением диска маслоуказателя на шпиндельной бабке станка 16К20. При его остановке необходимо тут же выключить станок и проверить фильтр. Снять фильтрующие сетчатые элементы в пластмассовой оправе. Каждый элемент промыть в керосине до полной очистки. Нельзя продувать фильтрующие элементы сжатым воздухом, так как это может привести к повреждению мелкой сетки. После очистки фильтр собрать и установить.

ВНИМАНИЕ! Фильтры необходимо обязательно чистить перед и после каждой замены масла. В новом станке целесообразно в течение первых двух недель чистить сетчатый фильтр не реже двух раз в неделю, а затем — раз в месяц.

Ежедневно перед началом работы нужно проверять по указателю уровень масла в резервуаре и при необходимости доливать его через отверстие заливного фильтра. При замене масла слив из резервуара осуществляется через пробку. Перед тем, как заполнить резервуар маслом, его надо очистить и промыть керосином.

Смазка механизма фартука автоматическая, осуществляется от индивидуального плунжерного насоса. Масло заливается в корпус через отверстие 5, закрываемое пробкой, а сливается через отверстие 6. Уровень масла контролируется по маслоуказателю на лицевой стороне фартука.

Направляющие станины смазываются при помощи централизованной системы смазки фартука суппорта (многократно, зависимости от интенсивности эксплуатации).

Направляющие поперечной каретки, верхней каретки, а также их ходовые винты должны смазываться при помощи маслёнки.

Смазку направляющих каретки и поперечных салазок производят в начале и середине смены до появления масляной пленки на направляющих.

Ежедневно в конце смены нужно снять с токарного станка 16К20 резцовую головку, очистить ее рабочие поверхности и смазать конусную ось резцедержателя.

Сменные шестерни и ось промежуточной сменной шестерни 12 смазываются вручную консистентной смазкой ЦИАТИМ-203 ГОСТ 8773-73.

Опорные втулки сменных шестерён смазываются при помощи маслёнки.

Остальные точки смазываются вручную при помощи масленки, поставляемой со станком.

ВНИМАНИЕ! Первую замену масла производить через месяц после пуска станка 16К20 в эксплуатацию, вторую — через три месяца, а далее строго руководствуясь указаниями карты смазки.

Электрооборудование станка 16К20

Для обеспечения высокой надежности в работе и обслуживания электрооборудования станка 16К20 специалистами средней квалификации вся релейно-контакторная аппаратура и другие электроаппараты имеют простую конструкцию и испытаны многолетней эксплуатацией в различных условиях.

Электроаппаратура станка 16К20 (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка.

Электрооборудование станка 16К20 предназначено для подключения к трехфазной сети переменного тока с глухо заземлённым или изолированным нейтральным проводом.

Подключение к электросети, а также используемые силовые кабели должны соответствовать предписаниям. Напряжение и частота в электросети должны соответствовать данным на шильдике станка. Предохранитель должен быть на 25А.

Применяйте соединительные кабели только с обозначением Н07RN-F.

Подключение к электросети и ремонт должны проводить квалифицированные электрики.

Электрическое подключение производится к клеммным колодкам в электрошкафу сзади станка.

Указания по технике безопасности

Станок 16К20 должен быть надежно подключен к цеховому заземляющему устройству (контуру).

Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ работать с открытыми клеммной коробкой и шкафом управления!

В шкафу управления установлено предохранительное светосигнальное устройство, показывающее наличие напряжения между выходными клеммами вводного автоматического выключателя и нейтральным проводом.

Блокировочные устройства электрооборудования станка 16К20

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления.

При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя, который отключает электрооборудование станка от сети.

При открывании кожуха сменных шестерен срабатывает микропереключатель,отключая электродвигатель главного привода.

Путевой выключательсмонтирован в шкафу управления, микропереключатель — на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты электрики.

Этим переключателем должны пользоваться только специалисты электрики.

Инструкция по первоначальному пуску станка 16К20

При первоначальном пуске станка 16К20 необходимо путем внешнего осмотра проверить надеж¬ность заземления и качество монтажа электрооборудования. После осмотра отключить на клеммных наборах в шкафу управления провода питания всех электродвигателей и при помощи вводного автоматического выключателя станок подключить к цеховой сети. Проверить действие всех блокировочных устройств

- Проверить при помощи органов ручного управления четкость срабатывания магнитных пускателей и реле.

- При достижении четкой работы всех электроаппаратов, расположенных в шкафу управления, подсоединить ранее отключенные провода к клеммным наборам.

- Поочередным включением электродвигателей главного привода, быстрых перемещений суппорта проверить правильность направле¬ния их вращения .

- Убедившись в правильности вращения электродвигателей, можно приступить к опробованию станка в работе.

Рекомендации по обслуживанию электрооборудования станка 16К20.

Необходимо периодически проверять состояние пусковой и релейной аппаратуры станка 16К20. Все детали электроаппаратов должны быть очищены от пыли и грязи. При образовании на контактах нагара последний должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появления ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику). При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков.

- Периодичность технических осмотров электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

- При технических осмотрах проверяется состояние вводных проводов обмотки статора, произво¬дится очистка двигателей от загрязнения, контролируется надежность заземления и соединения вала с приводным механизмом.

- Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год.

- При профилактических ремонтах должна производиться разборка электродвигателей, очистка внутренних и наружных поверхностей и замена смазки подшипников.

- Замену смазки подшипников при нормальных условиях эксплуатации следует производить через 4000 ч работы, а при работе электродвигателя в пыльной и влажной средах — по мере необходимости.

- Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камеру заполнить смазкой на 2/3 ее объема. Рекомендуемые смазочные материалы приведе¬ны в табл. 5.

- Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкании, в том числе и повторном.

- При осмотре нужно очистить выключатель от копоти и нагара металла, проверить затяжку винтов, целостность пружин и состояние контактов.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

Шарниры механизма выключателя следует периодически (примерно через 2 000—3 000 включений) смазывать приборным маслом.

ВНИМАНИЕ! Не следует проводить какую-либо регулировку выключателей в условиях эксплуатации. Она выполнена заводом-изготовителем!

Токарно-винторезный станок. 16К20 — на спине | Скачать чертежи, чертежи, блоки Autocad, 3D модели

Содержание

Введение

Техническое задание

Обзор существующих типов токарных станков

Устройство и работа основных узлов токарно-винтового станка 16К

Описание кинематической схемы станка

Кинематический расчет коробки подачи

Создание структурной сетки и графика подачи

Расчет режимов резания

Расчет шпинделя на жесткость

Расчет ременной передачи

Список использованной литературы

Спецификация на один из узлов станка (задняя бабка)

Введение

другие отрасли требуют разработки и внедрения новейшего высокопроизводительного оборудования, различных типов станков и автоматических линий.

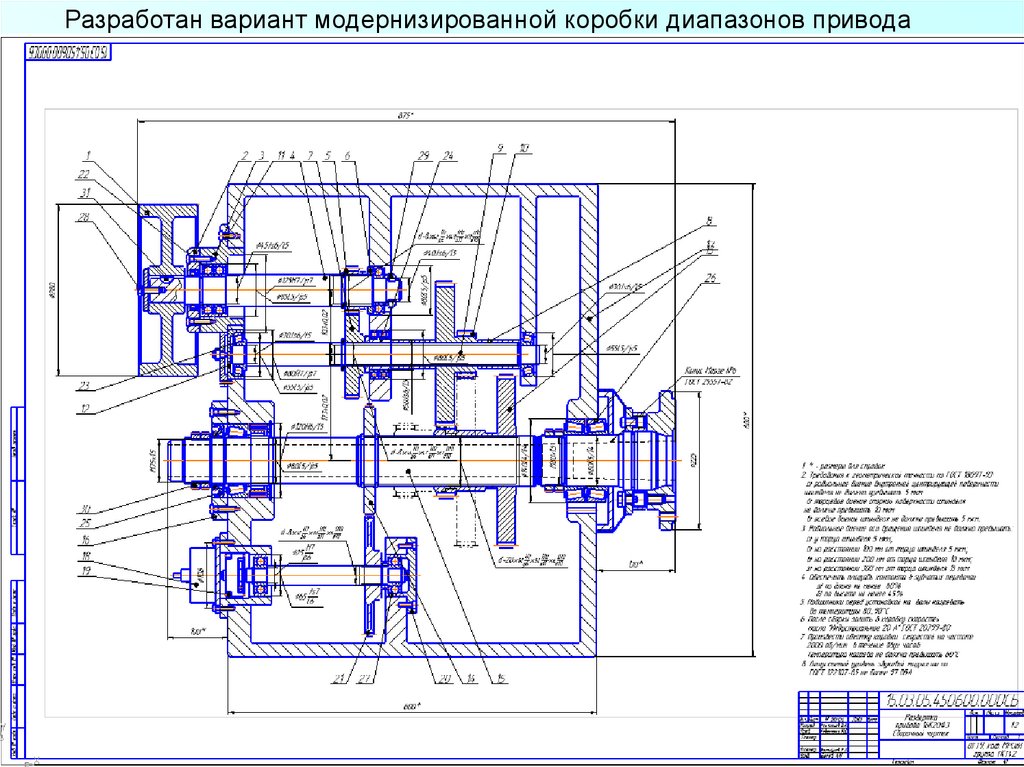

Проблема совершенствования использования существующего металлорежущего оборудования за счет его усовершенствования (увеличения скоростей обработки, повышения точности и надежности работы, увеличения мощности привода, применения средств автоматизации и управления технологическим процессом, применения приборов и приспособлений, расширяющих технологические возможности станков, занимает важное место.Данный проект предлагает модернизацию токарно-винтового станка 16К20 с целью обеспечения более полного использования режущих свойств твердосплавного инструмента при обработке деталей из легированных сталей.

Обзор существующих типов токарных станков

Токарные станки делятся на универсальные и специализированные. Универсальные станки предназначены для выполнения самых разнообразных операций. Специализированные машины выполняют более узкий круг операций. Универсальные станки, в свою очередь, делятся на токарно-винтовые и токарные. Токарные станки предназначены для выполнения всех токарных операций, кроме нарезания резьбы резцами.

Наша промышленность выпускает различные модели токарных и токарно-винтовых станков — от настольных до тяжелых. Наибольший диаметр обрабатываемой поверхности колеблется от 9от 5 до 5000 мм при длине заготовки от 125 до 24000 мм. Некоторые токарно-винторезные станки оснащены копировальным устройством, позволяющим обрабатывать сложные контуры без необходимости использования фасонных резцов и комбинированного расточного инструмента, а также значительно упрощающих наладку и подъем станка.

В нашей стране и за рубежом широко применяется токарно-винторезный станок. 16К20 производства Московского станкостроительного завода «Красный пролетарий» имени А.И. Ефремов.

Модули токарно-винтовых станков 16К20 предназначены для различных токарных работ:

наружная обработка цилиндрических и конических поверхностей;

отверстия;

обрезка концов;

Нарезание метрической, дюймовой, модульной, шаговой и торцевой резьбы.

Отверстия в деталях можно просверлить и раззенковать на станке.

Станок состоит из следующих основных узлов: передней головки со шпинделем, станины, суппорта с резцедержателем, фартука, задней головки.

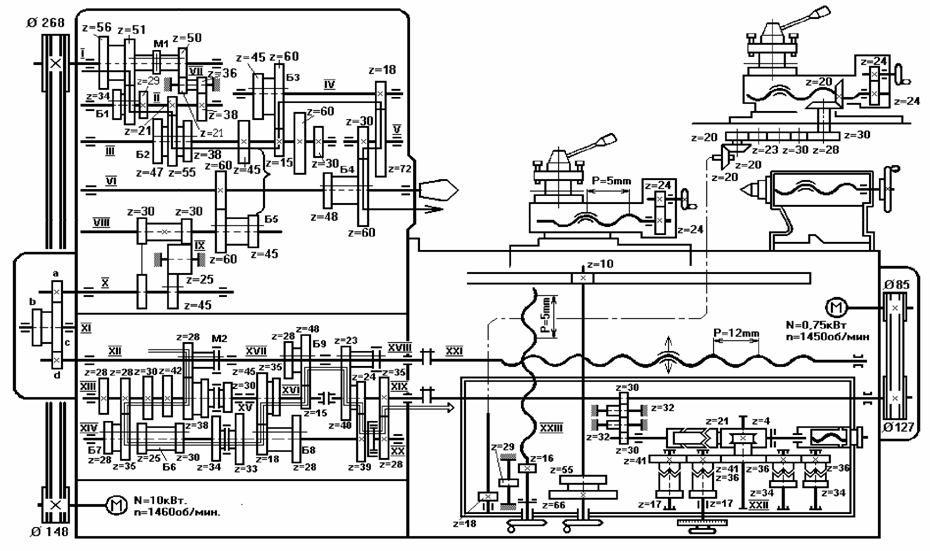

Описание кинематической схемы станка

Обрабатываемая заготовка фиксируется в кулачковом патроне, установленном на переднем конце шпинделя. Если заготовка длинная, то ее устанавливают по центрам передней и задней головок. При работе станка обрабатываемая деталь вместе со шпинделем совершает непрерывное вращательное движение. Это движение является основным рабочим движением. Резец закреплен в резцедержателе суппорта и в процессе работы совершает продольное и поперечное перемещение, являющееся движением подачи.

Основное движение. Основным движением в станке является вращение шпинделя, которое он получает от двигателя 1 через клиноременную передачу со шкивами 2-3 и коробку скоростей. на приемном валу установлена двухсторонняя фрикционная муфта. Для получения прямого вращения шпинделя муфту смещают влево, а вращение приводит в действие следующая цепь колес: 4-8 или 59, 10-13 или 1114, или 1215, вал IV, колеса 1821 или 1922. , шпиндель V. От вала IV вращение может передаваться через обгон 1623 или 1724 25-27 и 2622 при перемещении вправо блока 2122 на шпиндель. Переключением колесных блоков можно получить 12 вариантов зацепления колеса при передаче вращения от вала IV непосредственно на шпиндель и 12 вариантов при передаче вращения через обгон.

, шпиндель V. От вала IV вращение может передаваться через обгон 1623 или 1724 25-27 и 2622 при перемещении вправо блока 2122 на шпиндель. Переключением колесных блоков можно получить 12 вариантов зацепления колеса при передаче вращения от вала IV непосредственно на шпиндель и 12 вариантов при передаче вращения через обгон.

Реверс шпинделя осуществляется перемещением муфты 6 вправо. Затем вращение от вала II к валу III передается через шестерни 728, 29-12, а последний получает обратное вращение. Практически у шпинделя всего 22 скорости, так как значения 500 и 630 оборотов в минуту повторяются дважды.

Движение подачи. Механизм подачи передает движение суппорту по четырем кинематическим цепям: нарезная, продольная и поперечная подачи, быстрое перемещение. Вращение вала VIII от шпинделя V передается через шестерни 2032, а при нарезании резьбы с увеличенным шагом от шпинделя V через звено увеличения шага: колеса 2226, 27-25, 2316 или 2417 и через колеса 1633.

От вала VIII движение передается через реверсивный механизм с колесами 3035 или 313435 на вал IX, далее через сменные колеса а-б-д или а-б-в-д на входной вал Х коробки подач. Переключение муфт 116. 60. 43 и 50, а также перестановка блока шестерен 5758. 45-46. 4748. 52-53 осуществляются различные комбинации соединения колес 36…64 коробки подач. Либо ходовой винт 61, либо ходовой винт XVI могут быть соединены с входным валом XV коробки поворотного механизма подачи. В первом случае через сцепление 60, во втором — через колеса 5962, 63-66, муфта обгона 67 и колеса 6864.

Переключение муфт 116. 60. 43 и 50, а также перестановка блока шестерен 5758. 45-46. 4748. 52-53 осуществляются различные комбинации соединения колес 36…64 коробки подач. Либо ходовой винт 61, либо ходовой винт XVI могут быть соединены с входным валом XV коробки поворотного механизма подачи. В первом случае через сцепление 60, во втором — через колеса 5962, 63-66, муфта обгона 67 и колеса 6864.

Цепь винтоворезная. При нарезании резьбы суппорт подается от ходового винта 61 через маточную гайку, закрепленную в фартуке. Требуемый шаг резьбы можно получить переключением шестерен и муфт в коробке подач или установкой сменных колес а, б, в, г на гитару. В последнем случае механизм коробки подач отключается муфтами 116 и 60. Муфта 117 служит для предотвращения поломок при случайных перегрузках.

Продольная и поперечная подача суппорта. Ходовой вал XVI служит для передачи движения механизму фартука. По ней вдоль шпоночной вазы скользит шестерня 65, передавая вращение через колеса 69, 70, 71, с муфтой 72 и червячной парой 7374 на валу XVII.

Одна из кулачковых втулок 77 или 84 включена для обеспечения подачи суппорта и его реверса. Затем вращение от вала XVII передается шестернями 758376 и 7892 или 8592 на вал XVIII и далее на зубчатое колесо 9.4, который, катясь по стойке 95, закрепленной на станине станка, совершает продольное перемещение суппорта.

Поперечная подача и реверс осуществляются приведением в действие муфт 87 или 90. При этом вращение передается от вала XVII через шестерни 7586 и 88939896 или 758689 и 91939896 на винт 97, сообщающий движение поперечной каретке суппорта.

Содержание чертежей

16k20.cdw

Задняя бабка.cdw

lathe — Перевод на русский — примеры английский

Спрягайте этот глагол

Эти примеры могут содержать нецензурные слова, основанные на вашем поиске.

Эти примеры могут содержать разговорные слова на основе вашего поиска.

Контур и центр — токарного станка , вырезанного для создания тонкого блеска, обращенного к свету.

Zarys i środek to tokarka wyrzeźbiona w celu wytworzenia subtelnego blasku skierowanego w stronę światła.

Играйте изо всех сил, чтобы попытаться быть первыми токарный станок .

Grać najlepiej, aby sprobować być pierwsza tokarka .

Станина токарного станка изготовлена из цельного чугуна, прочного и надежного, без деформации.

Łóżko tokarskie całego żeliwa przetworzonego, trwałe i niezawodne, a nie zdeformowane.

Япония или Германия ЧПУ токарный станок резьба и перфорация из сплава для сверления для обеспечения точности шарикового зуба.

Японские lub niemieckie perforacje gwintów tokarskich i stopów do wiercenia w celu zapewnienia dokładności wiertła kulowego.

Почо учился на оператора токаря и очень много работает.

Pocho uczył się by zostać operatorem tokarki i pracowal bardzo ciężko.

Б/у токарный станок со склада/мастерской.

Używane Tokarki z magazynu/ warsztaty przejęcia.

Результаты измерений могут быть использованы системой напольного токарного станка .

Wyniki pomiarów mogą być wykorzystywane przez system токарки подторовей.

Также роскошью является конструкция моделей для промышленного токарного станка .

Również konstrukcja modeli dla przemysłu tokarki jest luksusem.

Этот токарный станок изготовлен в мастерской по изготовлению моделей.

Тэн Токарка pochodzi z pracowni tworzenia modelu.

При этом мы используем стамески, традиционный токарный станок или ручную наждачную бумагу.

Jednocześnie pracujemy z dłutem, tradycyjną tokarką czy ręcznym papierem sciernym.

Предлагаем универсальный токарный станок для металлопрод.

Oferujemy uniwersalna Токарка до металла прод.

Они будут использоваться для автоматической обработки токарного станка .

Będą stosowane do autotycznej obróbki tokarki .

Также был представлен анализ ограничений обработки эксцентриковой поверхности на токарном станке с осями X и Z.

Przedstawiono także analizę ograniczeń odnośnie obróbki powierzchni mimośrodowych na токаркач з осиами X i Z.

Револьверный станок токарный станок (второй станок) серийный.

Głowicy rewolwerowej tokarki (другая машина) серийный.

Его оборудование: бывшая в употреблении револьверная головка , токарный станок , отличные идеи и упорный труд.

Его вывод: уже tokarka rewolwerowa, wspaniałe pomysły i wola ciężkiej pracy.

Я хочу использовать ружейную дрель на токарном станке .

Chcę użyć wiertła lufowego na tokarce .

Сварная станина станка из толстостенной профилированной стали, более прочная и устойчивая.

Спаване Ложко токарки с грубой профилированной сталью, твердой и стабильной.

Токарный станок доступен с 6-дюймовым патроном — стандартный, 8-дюймовый — опция.

Токарка jest dostępna z uchwytem o rozmiarze 6 кали — стандарт, 8 кали — вариант.

Примите токарный станок с ЧПУ для точной обработки, повышенная плотность обеспечивает больший импульс и повышенную сложность.

Zastosowanie tokarki CNC do precyzyjnego przetwarzania, zwiększona gęstość zapewnia większą silę i większe wyzwanie.

Токарные станки серий ST и DS Отливки имеют массивные ребра, повышающие жесткость и улучшающие термическую стабильность.

Obudowy tokarek z серии ST и DS основные цечки żebra, które zwiększają sztywność i poprawiają stabilność termiczną.

Возможно неприемлемый контент

Примеры используются только для того, чтобы помочь вам перевести искомое слово или выражение в различных контекстах.