На токарном станке: Работа на токарном станке или управление токарным станком

Содержание

Основные правила работы на токарном станке по металлу

Многие полагают, что переход на автоматизированное производство является залогом безопасности и эффективности проводимых работ. Однако, это утверждение считается верным только в том случае, когда четко соблюдаются правила безопасности и выполняются инструкции.

Токарный станок, как и любое другое оборудование, нуждается в техническом обслуживании на всех стадиях проводимых работ. Это позволяет существенно повысить производительность, срок его службы и сэкономить на ремонтных работах. Соблюдать эксплуатационные правила совсем несложно, так как через короткий промежуток времени эти действия становятся привычными и выполняются на автомате. Если же не уделять этому вопросу достаточное внимание, станок очень скоро начнет сбоить и способен вовсе выйти из строя. Рассмотрим наиболее важные моменты, о которых стоит знать каждому мастеру.

Правильная организация рабочего пространства

Станочные светильники

Важно, чтобы зона проведения работ была хорошо освещена, обычно для этой цели лампы устанавливают непосредственно на станок. Во время проведения работ, оператор должен стоять на диэлектрической решетке, выполненной из пластика или резины, это повышает его устойчивость и оберегает от поражения электрическим током. Все необходимые детали и инструменты следует располагать поблизости, но ни в коем случае не на самом оборудовании. Наиболее подходящим местом для их хранения является инструментальный шкаф или тумба, устанавливающиеся с наиболее удобной для оператора стороны. Это не только повышает уровень безопасности, но и экономит рабочее пространство, а также время.

Во время проведения работ, оператор должен стоять на диэлектрической решетке, выполненной из пластика или резины, это повышает его устойчивость и оберегает от поражения электрическим током. Все необходимые детали и инструменты следует располагать поблизости, но ни в коем случае не на самом оборудовании. Наиболее подходящим местом для их хранения является инструментальный шкаф или тумба, устанавливающиеся с наиболее удобной для оператора стороны. Это не только повышает уровень безопасности, но и экономит рабочее пространство, а также время.

Наладка оборудования и рабочий процесс

- Нанесение смазки.

Перед тем, как приступить к выполнению работ, следует смазать все элементы станка. Это повышает эффективность эксплуатации, исключает возможность коррозии, перегрева и полного выхода из строя. В особом внимании нуждаются трущиеся детали.

Далее следует проверить коробки скоростей и передач. Их бачки должны быть наполнены достаточным количеством масла. На новом оборудовании его следует менять после 10 дней эксплуатации, следующий срок составляет 20 дней, после чего этот процесс можно выполнять строго раз в месяц.

На новом оборудовании его следует менять после 10 дней эксплуатации, следующий срок составляет 20 дней, после чего этот процесс можно выполнять строго раз в месяц.

Прочие детали станка, такие как пиноль, винт задней бабки, скользящие поверхности суппорта следует обрабатывать смазочным маслом по поверхности не более, чем один раз за смену.

- Регулирование.

К этому пункту относятся настройки, которые выполняются как периодически, так и регулярно. Точный перечень деталей и частота их регулирования указаны в прилагаемой к каждому станку инструкции. Токарь может выполнять все эти действия самостоятельно только в том случае, если имеет должную квалификацию, при отсутствии таковой, следует прибегнуть к помощи специалистов.

Однако, существуют и такие элементы, которые настраиваются довольно легко и часто, к ним относятся:

- Режущий инструмент – его замена осуществляется несколько раз за смену.

В большинстве случаев устанавливается сразу несколько резцов. Благодаря сменному картриджу или особенностям держателя, этот процесс происходит быстро.

В большинстве случаев устанавливается сразу несколько резцов. Благодаря сменному картриджу или особенностям держателя, этот процесс происходит быстро. - Крепление детали – выполняется путем ее зажима в трехкулачковом самоцентрирующем патроне.

Правила техники безопасности

Перед тем, как приступить к работе, токарь проходит инструктаж, включающий в себя несколько основных правил, обязательных для соблюдения:

- Ни при каких обстоятельствах не оставлять в патроне ключ, так как он может отлететь в сторону и стать причиной травмирования. Такими же последствиями чревато хранение инструментов на самом станке.

- Обязательно проверять прочность крепления оснасток и заготовок, это поможет избежать возникновения чрезвычайных ситуаций и преждевременной поломки оборудования.

- При обтачивании деталей использовать смазочно-охлаждающие жидкости, таким образом исключается возможность перегрева резцов и, как следствие, возникновения пожароопасных ситуаций.

- Уходя, следует всегда отключать станок.

Это далеко не все правила, более полный список указан в инструкции, он напрямую зависит от модели оборудования и выполняемых операций.

Спецодежда

Немаловажное значение при работе на токарном станке имеет экипировка. Она должна включать в себя робу, подходящую по размеру, очки, головной убор, респиратор, удобную и устойчивую обувь.

Другие статьи по теме:

…

смотреть

все ->

Токарное дело для начинающих: основы, станки, резцы

Токарное дело появилось на заре промышленной революции и с тех пор прошло длинный путь эволюции. В наше время профессия токаря успела утратить привлекательность для молодых людей. Но с другой стороны с появлением большого количества станков с программным управлением, токарное дело обретает новое звучание и переходит в разряд инженерного искусства.

Детали токарной обработки применяются в машиностроении, электроэнергетике, строительстве и других областях промышленности и техники.

Основные принципы токарной обработки

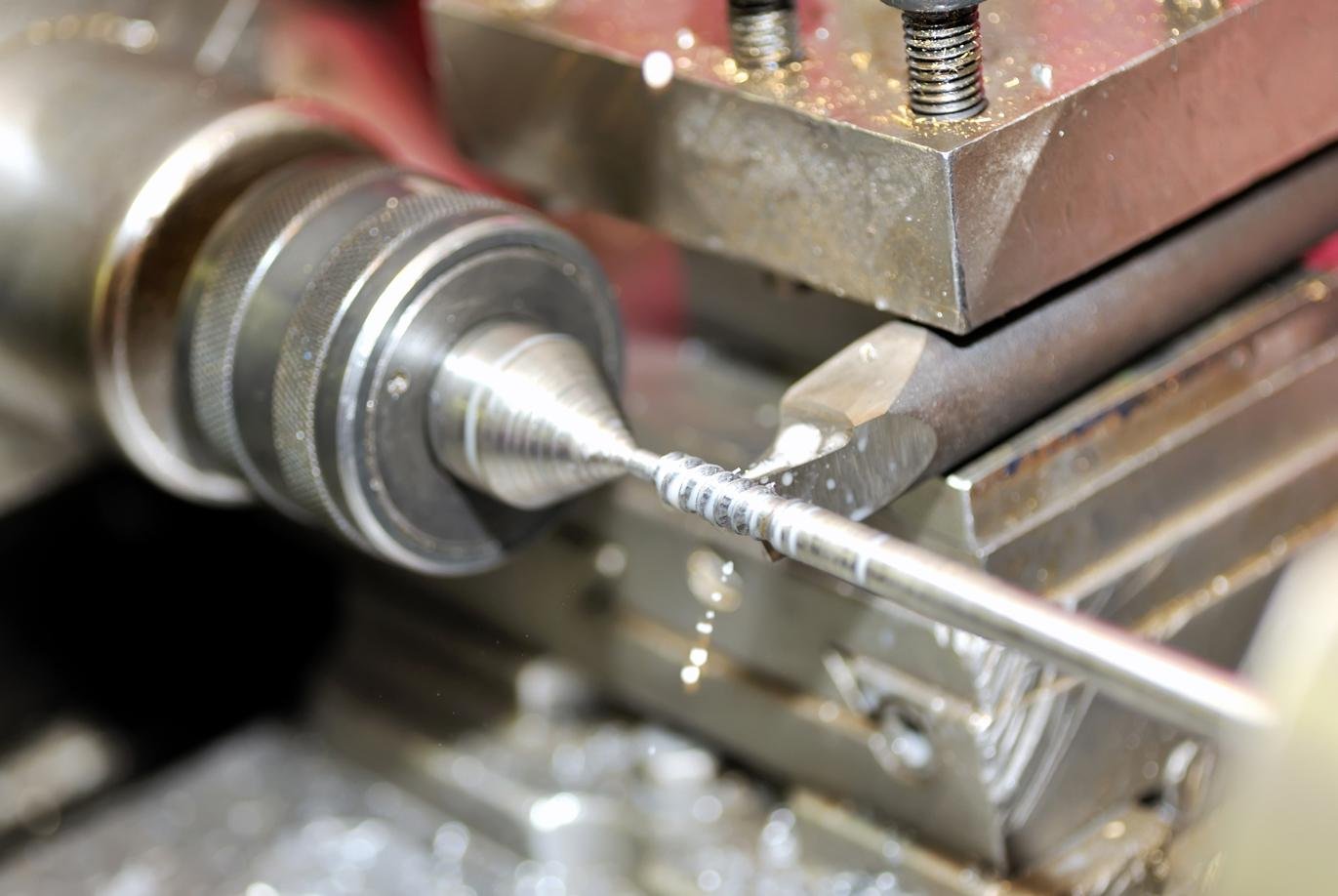

Для начинающих токарное дело кажется темным лесом, полным непонятных терминов. Хотя на самом деле суть процесса токарного точения довольно проста. Главный инструмент токаря – это станок в котором зажатая деталь вращается на высокой скорости, а режущий элемент производит обрабатывающие процессы по дереву, металлу или пластику.

Обрабатываться могут самые различные материалы. Наиболее востребованным материалом в токарном деле безусловно является сталь.

Но исторически все начиналось с обработки дерева, 12 еще действующих токарных станков Петра Первого до сих пор сохранились в коллекции Эрмитажа. Русский царь увлекался ремеслами, но токарная обработка деревянных и металлических деталей была его любимым занятием.

Современные станки, конечно, гораздо сложнее первых деревянных образцов. Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

Токарный станок состоит из нескольких базовых элементов:

- станина, на которую крепятся все остальные элементы;

- передняя бабка с двигателем и шпинделем для фиксации детали;

- суппорт движущийся по направляющим в станине, с расположенным на нем резцом;

- задняя бабка с фиксатором габаритных деталей.

Деталь зажимается, привод сообщает ей вращение и, регулируя положения режущего или фрезеровочного инструмента, производится обработка материала.

Стандартные токарные операции, которые применяются и в металлообработке, и в обработке дерева это:

- точение сфер, конусных и цилиндрических заготовок;

- торцевание;

- нарезка канавок, внутри и снаружи деталей;

- отрезание;

- центровка;

- сверловка;

- нарезка резьбы, снаружи и изнутри;

- зенкерование.

Каждая операция требует специальный инструмент, который подбирают в соответствии с материалом, требуемой точностью обработки и конструктивных особенностей станка.

Виды оборудования для токарной обработки

В советское время существовала разветвленная сеть профессиональных училищ, в которых молодые люди после школы могли освоить профессию токаря совершенно бесплатно. Обучающая программа включала теоретическую часть практическую работу на учебном станке в стенах училища и производственную практику. Одним из самых важных элементов теоретической подготовки наряду с изучением свойств металла было обучение владению инструментом. Без понимания того для чего нужен каждый вид резца, как он устанавливается в станке и под каким углом происходит обработка профессиональный токарь никак обойтись не сможет. Сейчас каталоги токарных резцов и фрез – это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций – это резцы:

Сейчас каталоги токарных резцов и фрез – это многотомные справочники и пособия для токаря огромного формата. Разнообразие оснастки, разработанной для любых тонкостей операций металлообработке сравнимо с классификацией видов в биологии. Основные инструменты, без которых точно не обойдется ни одно производство и можно проводить большинство операций – это резцы:

- проходные, служат для обтачивания;

- расточные, позволяют точить глухие отверстия;

- отрезные, для нарезки;

- резьбовые нужны для нарезания резьбы на заготовках;

- фасонные;

- прорезные;

- галтельные.

Обучение работе на токарном станке включает подготовку к работе со всеми видами этих резцов. И для каждого инструмента необходима точная спецификация фиксации инструмента. Угла заточки, угла под которым резец подходит к детали, скорости подачи. При этом все параметры будут меняться со сменой материала. Даже у стали в зависимости от наличия различных присадок процесс обработки настраивается отдельно.

Станки, которые можно сейчас встретить у производителей очень сильно различаются по ряду параметров:

- по габаритам: от настольных станков в домашнюю мастерскую, до промышленных машин в десятки тонн для обработки деталей гидроэлектростанций;

- по способу управления: ручные, с ЧПУ, полностью автоматические комплексы;

- по обрабатываемым материалам: для дерева, металла, твердых пластиков.

Первые опыты начинающего токаря начинаются с изучения токарного станка, общих принципов работы и самых простых операций по нарезке деталей. Дальше с ростом навыков, работы со станком и теоретической подготовки можно переходить к новым работам, например, по нарезке резьбы или проточке.

Но прогресс в умениях дело далеко не быстрое, придется привыкнуть к мысли о долгом кропотливом обучении. В профессиональных училищах срок подготовки занимает 3 года плюс производственная практика, которая совершенно по-другому преподносит теоретические знания.

Разряды токарей

С ростом профессиональной подготовки токарь может подтверждать свои умения сдает экзаменов для перехода в следующий разряд, чем выше разряд, тем больших теоретических знаний необходимо специалисту и, тем более, тонкое владение инструментов он должен демонстрировать

- токарь 2-го разряда владеет навыками работы на универсальных станках, с деталями 12-14 квалитета;

- токарь 3-го разряда подтвердил навыки по наладке универсальных станков, работы с плазмотроном, заточке резцов, готов обрабатывать детали 7-10 квалитета;

- токарь 4-го разряда выполняет плазменно-механическую обработку, управляет санками с тремя и более суппортами, нарезает двухзаходные резьбы;

- токарь 5-го разряда обрабатывает сложные детали до 6-7 квалитета точности, обрабатывать высоколегированные стали и накатывать многозаходные резьбы;

- токарь 6 разряда высшая ступень профессионального мастерства, специалист работает с 5 квалитетом и может выполнять настройку тонкого инструмента, с несколькими сопряженными поверхностями.

Сдача экзаменов для перехода от разряда к разряду разделена периодом не менее года.

Последний шестой разряд свидетельствует о весьма высокой подготовке в теоретической части, практических навыках обработки деталей и настройке станков. Заработная плата такого специалиста может превышать оплату профессионального инженера.

И иногда от специалиста с уникальными токарными навыками может полностью зависеть производственный процесс на предприятии. Сдача экзаменов по специальности токарное дело открыта во многих профессиональных обучающих центрах, обычно для экзамена потребуется дополнительно пройти обучающий курс и оплатить переподготовку и сам экзамен.

Как стать профессионалом в металлообработке

Обучение токарному делу, как, например, в профессии врача, длится целую жизнь, кроме существенного объема теоретической информации, книг и практических навыков которые предстоит освоит стоит есть постоянно обновляющийся парк техники, требующий изучения, токарные станки развиваются. Также увеличивается номенклатура обрабатываемых материалов, появляются новые композитные и полимерные материалы с неизученными свойствами.

Также увеличивается номенклатура обрабатываемых материалов, появляются новые композитные и полимерные материалы с неизученными свойствами.

Скачать учебное пособие по токарному делу

Помочь в овладении профессии могут уроки по токарному делу и обработке металлов от более опытных коллег и преподавателей. Сейчас в интернете стала доступна библиотека технической литературы по обработке металлов: справочники, пособия токаря и учебники. Дополнительное образование требует времени, которого постоянно не хватает, и денег, которые тоже не будут лишними, но эти затраты с лихвой окупятся в будущем.

Техника безопасности

Токарные работы требуют кроме всего прочего подготовки в технике безопасности на токарном станке. Первое с чего начинается обучение — это базовые понятия техники безопасности, при их нарушении есть риск получить травмы рук, глаз, а в самых печальных случаях пренебрежение техникой безопасности грозит смертельным исходом

- спецодежда должна плотно прилегать к телу, работать необходимо в защитных очках и рабочих ботинках с металлическим подноском;

- в зоне работы не должно быть посторонних предметов, нельзя загромождать рабочее место;

- необходимо контролировать надежное крепление заготовки в фиксаторе;

- строго запрещено передавать что-либо над работающим станком, удалять стружку руками, а не сметкой, останавливать патрон во время движения, отходить от работающего станка;

- после завершения рабочего дня, токарь приводит в порядок рабочее место, очистить его от металлических отходов и обрезков протереть и разложить инструмент и оснастку в шкафы для инструмента;

- мастер постоянно контролирует уровень смазочно-охлаждающей жидкости, целостность электропроводки, отсутствие повреждений корпуса.

Токарное дело интересное, но сложное занятие, требующее постоянного обучения, осваивать которое увлекательное занятие. Привлекательность этого мастерства не только в получении профессии или подсобном использовании, но и в оригинальном хобби. Вытачивание на станке оригинальных поделок доставляет удовольствие точно не меньшее, чем собирание марок или вязание, а оригинальные стальные сувениры смогут по-настоящему удивить друзей. А ценность настоящих профессионалов токарного дела на рынке труда обеспечит постоянную занятость.

Прядение металла на токарном станке

В то время как прядение металла можно выполнять вручную, использование машин для прядения металла, таких как токарный станок, для достижения результатов прядения металла является довольно распространенным методом, используемым как в промышленных, так и в личных механических мастерских. Металлопрядение использует вращающийся металлический диск для придания заготовке формы, заставляя металл «течь» в заданную форму. Этот процесс часто используется для создания закругленных металлических деталей и изделий, начиная от аэрокосмических компонентов и заканчивая декоративными предметами домашнего обихода.

Этот процесс часто используется для создания закругленных металлических деталей и изделий, начиная от аэрокосмических компонентов и заканчивая декоративными предметами домашнего обихода.

Его опора на ротационную формовку металла делает прядение металла в принципе похожим на токарную обработку металла. Однако, в отличие от токарной обработки, вращение металла основано на оправке, которая дополняет внутреннюю кривизну заготовки, а не на зажимном устройстве, необходимом для удержания металлической заготовки на месте. Несмотря на эти различия, многие токарные станки могут быть приспособлены для выполнения операций прядения металла. Важно отметить, что перед изменением настроек станка следует проконсультироваться с производителем токарного станка, и что аккредитованная программа обучения может помочь развить навыки работы на токарном станке и вращения металла для обеспечения безопасного и эффективного производства.

Металлопрядильные операции

В основных процессах прядения металла центрируется металлическая заготовка или заготовка, удерживаемая между вращающейся оправкой и шпиндельным инструментом. Когда механизм вращает эти компоненты, вращающиеся ролики прижимаются к заготовке с помощью ручного или автоматизированного управления. Затем заготовка укладывается на оправку, которая формирует металл в соответствии с заданной конструкцией за счет последовательности осевых ходов, выполняемых посредством вращения. Этот процесс может изменить толщину материала заготовки, и из-за его уникальных методов может показаться, что металл «перетекает» в форму, как если бы он был податливым и мягким.

Когда механизм вращает эти компоненты, вращающиеся ролики прижимаются к заготовке с помощью ручного или автоматизированного управления. Затем заготовка укладывается на оправку, которая формирует металл в соответствии с заданной конструкцией за счет последовательности осевых ходов, выполняемых посредством вращения. Этот процесс может изменить толщину материала заготовки, и из-за его уникальных методов может показаться, что металл «перетекает» в форму, как если бы он был податливым и мягким.

Металлопрядение обычно приводит к получению симметричных деталей с круглым поперечным сечением, хотя эти детали часто разрезают и повторно собирают в новые изделия. Конечная деталь обычно имеет меньший диаметр, чем заготовка, но с такой же площадью поверхности. Хотя когда-то он был ограничен более мягкими металлами и короткими производственными циклами, как при прототипировании, современные методы прядения металлов позволяют производить высокопрочные материалы в больших объемах. Точно так же ограничения по размеру стали меньше беспокоить. Процессы металлического прядения теперь могут создавать компоненты длиной в несколько десятков футов и толщиной до трех дюймов, в зависимости от металла.

Процессы металлического прядения теперь могут создавать компоненты длиной в несколько десятков футов и толщиной до трех дюймов, в зависимости от металла.

Конструкция токарного станка

Хотя токарные станки могут быть различных конфигураций, есть несколько конструктивных характеристик, общих для большинства моделей. При адаптации токарного станка для операций токарной обработки металла следует учитывать ряд различных компонентов. Хотя не все из них могут нуждаться в перенастройке, некоторые из основных компонентов токарного станка, используемых для прядения металла, включают:

- Станина: Станина токарного станка представляет собой горизонтальную или вертикальную балку, поддерживающую инструментальные приспособления на обоих концах станка. При приспособлении для прядения металла он служит лишь основанием для передней и задней бабки.

- Передняя бабка: Расположенная на одном конце станины, передняя бабка представляет собой раму для удержания шпинделя токарного станка и ряда подшипников вращающегося вала

- Задняя бабка: Задняя бабка расположена на противоположном конце станины и выровнена с передней бабкой.

Он содержит зажимное устройство, которое удерживает металлический диск параллельно станине и прижимает его к заготовке во время изготовления.

Он содержит зажимное устройство, которое удерживает металлический диск параллельно станине и прижимает его к заготовке во время изготовления. - Шпиндель: Шпиндель отвечает за удержание и вращение заготовки во время операций. Он состоит из основного вала, который крепится к вращающимся подшипникам, и задней пластины, которая, будучи адаптированной к вращению металла, фиксирует заготовку, предотвращая ее смещение во время изготовления.

- Система питания: Это устройство, которое приводит в действие как вращательную силу, так и компоненты инструмента на токарном станке. Обычно это двигатель, который измеряется в оборотах в минуту (оборотов в минуту) и в лошадиных силах.

Адаптация токарного станка для прядения металла

Несмотря на то, что многие типы токарных станков могут быть перенастроены для выполнения токарных работ по металлу, перед внесением каких-либо изменений всегда следует пройти специальную подготовку и выполнить рекомендации производителя. Чтобы проиллюстрировать, как вносятся эти изменения, может быть полезно изучить типичную процедуру, используемую для преобразования небольшого токарного станка по металлу в машину для прядения металла.

Чтобы проиллюстрировать, как вносятся эти изменения, может быть полезно изучить типичную процедуру, используемую для преобразования небольшого токарного станка по металлу в машину для прядения металла.

Одним из первых шагов будет сборка и установка устройства фиксации точки опоры в станину токарного станка. Это может быть сплошной металлический стержень, вставленный в надежный паз и прикрепленный с помощью дополнительного стержня к нижней части кровати, образуя стабилизирующий мост. Затем часть патрона, используемая для зажима заготовки, может быть заменена задней пластиной, к которой заготовка может быть прикручена болтами или центрирована. Возможно, потребуется установить регулируемую скользящую заднюю бабку, но многие токарные станки уже оснащены такими функциями. Наконец, формовочный инструмент может быть сформирован из стальных стержней или симметричной деревянной оправки, изготовленной в соответствии с предполагаемой конструкцией компонента. Хотя этот процесс может быть полезен для преобразования токарного станка по металлу в прядильный станок, некоторые производители предпочитают использовать пенопласт для деревообработки, который требует минимальных изменений для выполнения проектов прядения металла.

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Гидроформинг в автомобильной промышленности

- Процесс экструзии алюминия и его применение

- Конструкционные алюминиевые профили

- Наплавка нержавеющей сталью

- Ведущие компании по производству штамповок глубокой вытяжки в США

- Об обработке металлов давлением – краткое руководство

- Обзор процессов изготовления металлов

- Что такое ковка?

- Инструменты и оборудование для ковки металла, а также запасные части

- Общие сведения о штамповке металлов

- Отделка металла – какие виды отделки существуют?

- Что такое глубокое рисование? Углубленный взгляд на формирование глубокой вытяжки

- Справочник по видам ковки — холодная ковка и горячая ковка

- Что такое прецизионная штамповка? Взгляд на машину для штамповки металла

- Профилегибочная машина и процесс профилирования

Другие товары от Изготовление и изготовление на заказ

Что такое качание токарного станка: четкое определение и способы измерения!

Направляющие / Чарльз Уилсон

Последнее обновление: 1 марта 2023 г. , Чарльз Уилсон

, Чарльз Уилсон

Качели токарного станка на самом деле являются одной из самых важных частей устройства. И это потому, что качание показывает, насколько большая или маленькая заготовка может использоваться и обрабатываться на токарном станке.

Токарный станок в основном используется для вращения объектов, чтобы вы могли резать, шлифовать и сверлить. Тем не менее, многие люди немного смущены токарным станком. У них нет правильного представления об этом. Не волнуйтесь, это то, о чем эта статья.

Теперь и токарный станок по дереву, и токарный станок по металлу имеют качание, а качание относится к максимальному диаметру заготовки, которая может поместиться в станок. Чтобы избавиться от путаницы в отношении поворота токарного станка, прокрутите вперед и читайте дальше.

Этот веб-сайт поддерживается читателями. Как партнер Amazon, я получаю комиссию всякий раз, когда вы покупаете товар после перехода по ссылкам в этой статье.

Кстати, вы можете заценить эти подарки для токарей и машинистов, пока вы здесь. Я себе пару купил! Нажмите здесь, чтобы перейти на Amazon.

Я себе пару купил! Нажмите здесь, чтобы перейти на Amazon.

Содержание

Определения поворота токарного станка

Поворот на токарном станке измеряет максимальный диаметр заготовки, с которой токарный станок может справиться, не ударяя станок.

Первый тип качелей токарного станка называется качели над станиной.

Поворот над станиной указывает максимальный диаметр заготовки, которую можно вращать над станиной токарного станка, не задев ее. Чтобы измерить качание над кроватью, измерьте расстояние от центра шпинделя до верхней части кровати и удвойте результат.

Существует также второй тип качелей, называемый качанием над тележкой.

Поворот над кареткой — это максимальный диаметр заготовки, которая может вращаться над кареткой (также известной как седло токарного станка), не задев ее. Чтобы измерить качание над кареткой, измерьте расстояние от центра шпинделя до верха каретки и удвойте значение.

Размах и расстояние между центрами определяют производительность токарного станка, что означает максимальный размер заготовки, с которой вы можете работать.

Это важная информация, которую необходимо иметь, так как вы можете столкнуться с трудностями, если токарный станок не позволяет вам работать со слишком большими деталями.

Такая ситуация может возникнуть, скажем, например, вы покупаете токарный станок диаметром 10 дюймов, однако вы не сможете поместить в станок предмет диаметром 10 дюймов, потому что станина будет работать как помеха.

Объект окажется в тесном положении, и вам будет сложнее с ним работать. Возьми?

Как измерить размах и размер токарного станка

Измерения, в данном случае, имеют большое значение и значение, так как от этих цифр и цифр будет зависеть ваша работа. Если вы ошибетесь с размерами, вы будете в небольшом затруднении, так как предмет, с которым вы собираетесь работать, будет слишком большим, чтобы поместиться в машину.

Swing — не единственный показатель, о котором вам нужно беспокоиться; расстояние между центром токарного станка одинаково важно, так как это расстояние определяет, какая длина предмета может в него поместиться.

Итак, измерение размаха на самом деле совсем не сложная задача.

Все, что вам нужно сделать, это взять рулетку и определить расстояние между центром шпинделя и направляющей кровати, какую бы цифру вы ни получили, просто удвойте ее, и вы получите качели.

Итак, если вы измерите расстояние, равное 5 дюймам, то есть радиусу, после удвоения вы получите 10 дюймов. Это качание токарного станка. Но, как я упоминал ранее, вы должны иметь в виду, что на самом деле вы не можете поместить предмет или объект в токарный станок диаметром 10 дюймов.

Даже если вы сможете установить его, вам будет очень трудно работать с ним, так как вам будет предоставлено меньше места для работы, и вам может быть трудно добраться до каждой части.

Некоторые дополнительные вещи, о которых следует помнить

При покупке токарного станка следует помнить о нескольких вещах, чтобы у вас не возникло проблем с его использованием.