Нагартовка алюминия это: Нагартовка алюминия

Содержание

Нагартовка алюминия

Методы обработки металлов давлением – прокатка, ковка, штамповка, прессование – превращают литой алюминиевый слиток в готовый полуфабрикат или конечное изделие – алюминиевый лист, алюминиевую поковку, алюминиевую штампованную деталь или алюминиевый профиль. Это происходит при повышенной или комнатной температуре и может также включать один или несколько промежуточных нагревов – отжигов – алюминия или алюминиевого сплава для восстановления его пластичности. При этом происходит два основных изменения: 1) изменение формы и 2) изменение микроструктуры и механических свойств.

Пример: прокатка фольги из слитка

Например, прокаткой из алюминиевого слитка длиной 5 м и толщиной 300 мм получают около 200 километров алюминиевой фольги толщиной 7 микрометров. Изменение формы измеряется единицами деформации. И без численной оценки деформаций ясно, что здесь они были очень большими, и их нельзя было достичь за один проход. Обычно путь изготовления фольги начинается с горячей прокатки и заканчивается холодной прокаткой и отжигом.

Почему алюминий пластичный?

Способность подвергаться большой пластической деформации является одним из наиболее полезных свойств металлов. Металлы с гранецентрированной кубической решеткой, к которым относится и алюминий, обычно проявляют хорошую пластичность – их можно легко деформировать в различные сложные формы. Обычно металлы состоит из большого количества отдельных зерен или кристаллов, то есть они являются поликристаллическими. Типичное зерно или кристалл алюминия после горячей и холодной обработки, а затем отжига имеет диаметр, скажем, 40 мкм, а элементарная ячейка атомной кристаллической решетки – всего около 0,4 нм = 0,0004 мкм. Так что каждое зерно содержит много миллионов таких элементарных ячеек – порядка 1015 штук.

Дислокации в алюминии

При разливке алюминиевых слитков первичные кристаллы растут из жидкой фазы и литая микроструктура обычно очень грубая. Когда алюминий пластически деформируют, каждое зерно деформируется путем движения линейных дефектов своей кристаллической решетки. Деформация происходит за счет проскальзывания по плоскостям скольжения вдоль направлений сдвига. Эти дефекты называют дислокациями (рисунок 1). Дислокации двигаются по некоторым кристаллографическим плоскостям в кристалле – так называемым «плотно упакованным плоскостям», которые известны как плоскости скольжения. Движение одной дислокации производит единичную сдвиговую деформацию, а объединенное движение сотен тысяч дислокаций – полную деформацию.

Деформация происходит за счет проскальзывания по плоскостям скольжения вдоль направлений сдвига. Эти дефекты называют дислокациями (рисунок 1). Дислокации двигаются по некоторым кристаллографическим плоскостям в кристалле – так называемым «плотно упакованным плоскостям», которые известны как плоскости скольжения. Движение одной дислокации производит единичную сдвиговую деформацию, а объединенное движение сотен тысяч дислокаций – полную деформацию.

Рисунок 1

В ходе деформации при комнатной температуре число дислокаций возрастает и им становится трудно двигаться сквозь атомную решетку. В этом случае говорят, что алюминий «получил нагартовку», «получил деформационное упрочнение» или даже «наклепался», а такой алюминий или алюминиевый сплав называют нагартованным. Это означает, что для продолжения деформации требуется все большие усилия, а алюминий постепенно теряет пластичность, что, в конечном счете, приведет к образованию в нем трещин и его разрушению.

В это время на атомном уровне происходит следующее. В ходе деформации скольжение дислокаций происходит очень активно и движущиеся дислокации различных плоскостей скольжения начинают взаимодействовать друг с другом, перепутываться между собой и образовывать так называемый «лес» дислокаций. С увеличением плотности дислокаций возрастает предел текучести материала – где-то прямо пропорционально корню квадратному из плотности дислокаций.

Возврат и рекристаллизация деформированного алюминия

Дислокации, которые возникли при нагартовке алюминия, можно удалить путем нагрева нагартованного металла до умеренно высокой температуры, например, 345 °С. Это заставляет алюминий снова стать мягким и восстанавливает его пластичность. Этот нагрев называют отжигом. Изменения микроструктуры, которые происходят в ходе отжига, называют возвратом и рекристаллизацией. В ходе деформации при повышенных температурах обычно происходят процессы восстановления. Их называют динамическим возвратом и динамической рекристаллизацией.

Благодаря этим процессам алюминий не нагартовывается так сильно как при комнатной температуре и требует для деформирования намного более низкие нагрузки. Уже при температуре 200 ºС чистый алюминий почти полностью теряет способность к нагартовке. При умеренных пластических деформациях алюминиевых сплавов дислокации в них распределяются неоднородно, а формируют ячейки со стенками из перепутанных дислокаций и малой плотностью дислокаций внутри ячеек. Обычно эти ячейки имеют диаметр порядка 1 микрометра. Когда происходит возврат, стенки ячеек становятся границами так называемых субзерен. При отжиге алюминия или алюминиевого сплава после большого объема холодной пластической деформации происходит процесс рекристаллизации с образованием новых зерен (рисунок 2). Движущей силой рекристаллизации является запасенная внутренняя энергия, которая возникает при образовании дислокаций.

Рисунок 2

Плотность дислокаций можно выразить в виде их суммарной длины в единице объема материала. Для отожженного материала это может быть величина около 1010 м-2, а для сильно нагартованного алюминия она доходит до 1015 м-2.

Для отожженного материала это может быть величина около 1010 м-2, а для сильно нагартованного алюминия она доходит до 1015 м-2.

Источник: TALAT 1251

Что значит нагартованный алюминий

Наклеп – это явление, при котором повышается прочность и твердость металлического изделия. Изменения свойств достигается за счет пластической деформации. Наклеп металла протекает при высокой температуре, значение которой недостаточно для рекристаллизации заготовки. Данное явление может быть как вредным, так и полезным.

Нагартовка – это технологический процесс, который преследует те же цели, что и наклеп. Основное отличие заключается в том, что последнее явление может происходить в результате осознанных или неосознанных действий. Например, в процессе механической обработки резанием с высокой скоростью и глубиной прохода поверхность приобретает избыточную прочность, что повышает хрупкость изделия. Нагартовкой являются только полезные деформационные упрочнения, применение которых имеет умышленный характер.

Нагартовка алюминия: немного физики

Методы обработки металлов давлением – прокатка, ковка, штамповка, прессование – превращают литой алюминиевый слиток в готовый полуфабрикат или конечное изделие – алюминиевый лист, алюминиевую поковку, алюминиевую штампованную деталь или алюминиевый профиль. Это происходит при повышенной или комнатной температуре и может также включать один или несколько промежуточных нагревов – отжигов – алюминия или алюминиевого сплава для восстановления его пластичности. При этом происходит два основных изменения: 1) изменение формы и 2) изменение микроструктуры и механических свойств.

Почему алюминий пластичный?

Способность подвергаться большой пластической деформации является одним из наиболее полезных свойств металлов. Металлы с гранецентрированной кубической решеткой, к которым относится и алюминий, обычно проявляют хорошую пластичность – их можно легко деформировать в различные сложные формы. Обычно металлы состоит из большого количества отдельных зерен или кристаллов, то есть они являются поликристаллическими. Типичное зерно или кристалл алюминия после горячей и холодной обработки, а затем отжига имеет диаметр, скажем, 40 мкм, а элементарная ячейка атомной кристаллической решетки – всего около 0,4 нм = 0,0004 мкм. Так что каждое зерно содержит много миллионов таких элементарных ячеек – порядка 10 15 штук.

Типичное зерно или кристалл алюминия после горячей и холодной обработки, а затем отжига имеет диаметр, скажем, 40 мкм, а элементарная ячейка атомной кристаллической решетки – всего около 0,4 нм = 0,0004 мкм. Так что каждое зерно содержит много миллионов таких элементарных ячеек – порядка 10 15 штук.

Перенаклеп

Это явление, характеризующееся разрушением кристаллической решетки материала. Процесс сопровождается шелушением и отслаиванием частичек металла, что снижает эксплуатационные показатели поверхности.

Обычно перенаклеп происходит при нарушении технологических требований механической обработки изделий. Причиной служит избыточное давление в зоне контакта инструмента и заготовки.

Данный процесс необратим: свойства металла невозможно восстановить даже с помощью термообработки.

Дислокации в алюминии

При разливке алюминиевых слитков первичные кристаллы растут из жидкой фазы и литая микроструктура обычно очень грубая. Когда алюминий пластически деформируют, каждое зерно деформируется путем движения линейных дефектов своей кристаллической решетки. Деформация происходит за счет проскальзывания по плоскостям скольжения вдоль направлений сдвига. Эти дефекты называют дислокациями (рисунок 1). Дислокации двигаются по некоторым кристаллографическим плоскостям в кристалле – так называемым «плотно упакованным плоскостям», которые известны как плоскости скольжения. Движение одной дислокации производит единичную сдвиговую деформацию, а объединенное движение сотен тысяч дислокаций – полную деформацию.

Деформация происходит за счет проскальзывания по плоскостям скольжения вдоль направлений сдвига. Эти дефекты называют дислокациями (рисунок 1). Дислокации двигаются по некоторым кристаллографическим плоскостям в кристалле – так называемым «плотно упакованным плоскостям», которые известны как плоскости скольжения. Движение одной дислокации производит единичную сдвиговую деформацию, а объединенное движение сотен тысяч дислокаций – полную деформацию.

В ходе деформации при комнатной температуре число дислокаций возрастает и им становится трудно двигаться сквозь атомную решетку. В этом случае говорят, что алюминий «получил нагартовку», «получил деформационное упрочнение» или даже «наклепался», а такой алюминий или алюминиевый сплав называют нагартованным. Это означает, что для продолжения деформации требуется все большие усилия, а алюминий постепенно теряет пластичность, что, в конечном счете, приведет к образованию в нем трещин и его разрушению.

В это время на атомном уровне происходит следующее. В ходе деформации скольжение дислокаций происходит очень активно и движущиеся дислокации различных плоскостей скольжения начинают взаимодействовать друг с другом, перепутываться между собой и образовывать так называемый «лес» дислокаций. С увеличением плотности дислокаций возрастает предел текучести материала – где-то прямо пропорционально корню квадратному из плотности дислокаций.

В ходе деформации скольжение дислокаций происходит очень активно и движущиеся дислокации различных плоскостей скольжения начинают взаимодействовать друг с другом, перепутываться между собой и образовывать так называемый «лес» дислокаций. С увеличением плотности дислокаций возрастает предел текучести материала – где-то прямо пропорционально корню квадратному из плотности дислокаций.

Типы наклепа

Различают два основных типа наклепа, которые отличаются процессами, протекающими при его формировании в материале. Если новые фазы в металле, характеризующиеся иным удельным объемом, сформировались в результате протекания фазовых изменений, то такое явление носит название фазового наклепа. Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

Деформационный наклеп, в свою очередь, может быть центробежно-шариковым или дробеметным. Для выполнения наклепа первого типа на обрабатываемую поверхность воздействуют шариками, изначально располагающимися во внутренних гнездах специального обода. При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь. Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь. Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Схема традиционного деформационного наклепа и график повышения твердости материала

Для того чтобы понимать, почему нагартовка или формирование наклепа приводят к упрочнению металла, следует разобраться в процессах, которые протекают в материале при выполнении таких процедур. При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения. В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

Читать также: Насадка для дрели для вырезания круглых отверстий

При холодной деформации металла, протекающей в результате воздействия соответствующего давления (в процессе, например, наклепа), дислокации, составляющие внутреннюю структуру материала, начинают перемещаться. Даже одна пара движущихся дефектных линий, сформировавшихся в кристаллической решетке, способна привести к образованию все новых и новых подобных локаций, что в итоге и повышает предел текучести материала.

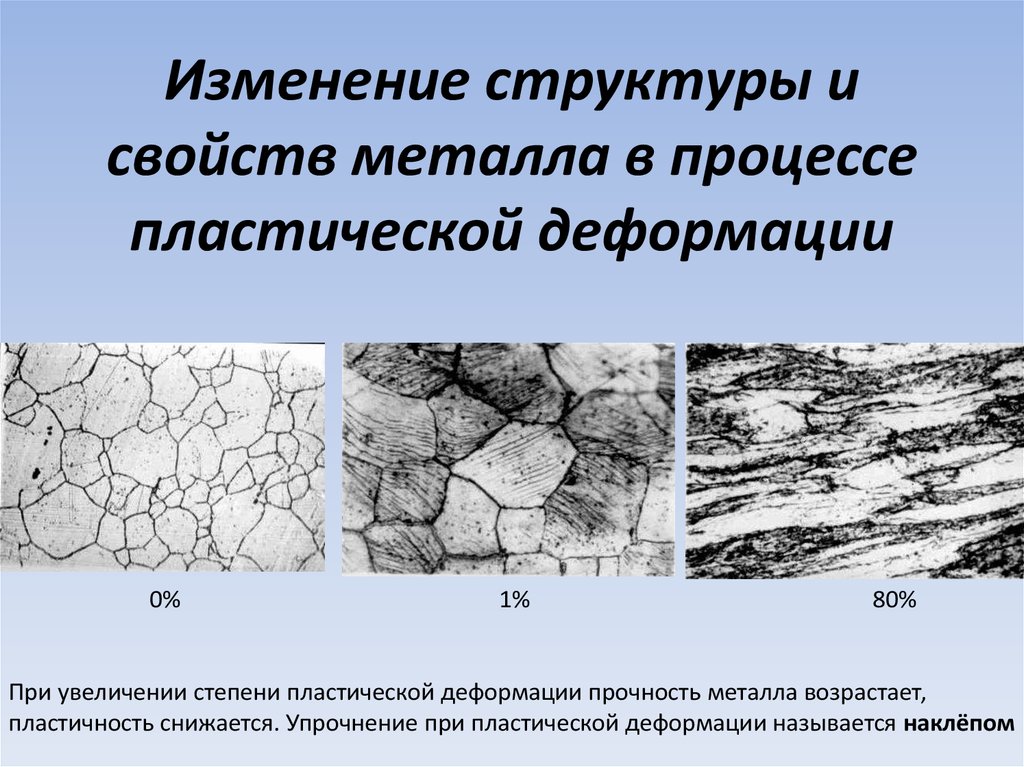

Изменение структуры поверхностного слоя в результате холодной деформации

Внутренняя структура металла при его деформировании в процессе выполнения наклепа или нагартовки претерпевает серьезные изменения. В частности, искажается конфигурация кристаллической решетки, а пространственное положение кристаллов, которые ориентированы беспорядочно, упорядочивается. Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

В частности, искажается конфигурация кристаллической решетки, а пространственное положение кристаллов, которые ориентированы беспорядочно, упорядочивается. Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Из всего вышесказанного можно сделать вывод о том, что в процессе выполнения нагартовки или наклепа изменяется кристаллическая структура стали или другого металла, в результате материал становится более твердым и прочным, но одновременно и более хрупким. Нагартованная сталь, таким образом, представляет собой материал, который специально был подвергнут пластической деформации для улучшения прочностных характеристик.

Возврат и рекристаллизация деформированного алюминия

Дислокации, которые возникли при нагартовке алюминия, можно удалить путем нагрева нагартованного металла до умеренно высокой температуры, например, 345 °С. Это заставляет алюминий снова стать мягким и восстанавливает его пластичность. Этот нагрев называют отжигом. Изменения микроструктуры, которые происходят в ходе отжига, называют возвратом и рекристаллизацией. В ходе деформации при повышенных температурах обычно происходят процессы восстановления. Их называют динамическим возвратом и динамической рекристаллизацией.

Благодаря этим процессам алюминий не нагартовывается так сильно как при комнатной температуре и требует для деформирования намного более низкие нагрузки. Уже при температуре 200 ºС чистый алюминий почти полностью теряет способность к нагартовке. При умеренных пластических деформациях алюминиевых сплавов дислокации в них распределяются неоднородно, а формируют ячейки со стенками из перепутанных дислокаций и малой плотностью дислокаций внутри ячеек. Обычно эти ячейки имеют диаметр порядка 1 микрометра. Когда происходит возврат, стенки ячеек становятся границами так называемых субзерен. При отжиге алюминия или алюминиевого сплава после большого объема холодной пластической деформации происходит процесс рекристаллизации с образованием новых зерен (рисунок 2). Движущей силой рекристаллизации является запасенная внутренняя энергия, которая возникает при образовании дислокаций.

Обычно эти ячейки имеют диаметр порядка 1 микрометра. Когда происходит возврат, стенки ячеек становятся границами так называемых субзерен. При отжиге алюминия или алюминиевого сплава после большого объема холодной пластической деформации происходит процесс рекристаллизации с образованием новых зерен (рисунок 2). Движущей силой рекристаллизации является запасенная внутренняя энергия, которая возникает при образовании дислокаций.

Плотность дислокаций можно выразить в виде их суммарной длины в единице объема материала. Для отожженного материала это может быть величина около 10 10 м -2 , а для сильно нагартованного алюминия она доходит до 10 15 м -2 .

Источник

Правка деталей: изгибом, тепловая, поверхностным наклепом.

Правка давлением – это устранение искажений формы детали. Править можно только пластичные материалы. Правку применяют при ремонте деталей, у которых во время эксплуатации появились остаточные деформации (изгиб, скручивание, коробление). Металл подвергается правке в холодном и горячем состоянии. Выбор способа правки (холодной или горячей) определяется величиной прогиба, размерами детали и материалом.

Выбор способа правки (холодной или горячей) определяется величиной прогиба, размерами детали и материалом.

Рихтовка– этот правка закаленных деталей, а также деталей, изогнутых через ребро жесткости. При рихтовке производится вытяжка вогнутой стороны детали. Точность рихтовки может составлять 0, 01…0,05 мм.

Правку полосового и пруткового металла выполняют на плитах и наковальнях. Удары молотком наносят по выпуклой части. Качество правки проверяют на глаз, линейками или на плитах.

Для правки круглых прутков и валов применяют призмы.

Если усилие молотка недостаточно, применяют винтовые или гидравлические прессы. Валы диаметром до 30 мм правят винтовыми прессами. Величину прогиба определяют в центрах с помощью индикаторов.

Выправленные таким способом валы могут иметь внутренние остаточные напряжения, которые приводят к их искривлению при работе. Для устранения напряжений валы нагревают до температуры 400…500оС, а затем медленно охлаждают. Продолжительность охлаждения 30…60 мин.

Правку листового материала толщиной от 0,8 до 3 ммс волнистостью или выпучиной («хлопуном») выполняют в следующем порядке:

− определяют границы изогнутости и обводят мелом или мягким карандашом;

− удары наносят кружками по поверхности. Сила удара на краю изогнутости больше, на краю листа — меньше. Удары должны быть кистевыми, не очень сильными, и

наноситься всей поверхностью бойка, так как при ударе боковыми гранями молотка на листе могут появиться вмятины или пробоины.

Правка местным наклепомприменяется для исправления формы при незначительных деформациях, например, для длинномерных деталей при стреле прогиба не более 0,05% от длины детали (прогиб на 1 метре длины 1000х0,0005= 0,50 мм).

Местный наклеп образуется путем нанесения по вогнутой части поверхности детали большого числа незначительных по величине ударов ручным или пневматическим молотком со стальным закругленным бойком. В деформированном поверхностном слое создаются сжимающие напряжения, которые выправляют форму детали. Эпюра остаточных напряжений в поперечном сечении детали после наклепа показана на рисунке.

Эпюра остаточных напряжений в поперечном сечении детали после наклепа показана на рисунке.

Тепловая правказаключается в быстром местном нагреве ограниченного участка детали. В этом случае за счет теплового расширения ограниченной зоны материала возникают напряжения сжатия и деформация материала детали. Деформации могут достигать значения остаточных, когда напряжения превысят предел упругости. После остывания детали и уменьшения теплового расширения материала до нуля остывший участок оказывается укороченным на размер остаточных деформаций. По этой причине возникают напряжения растяжения поверхностн6ого слоя. Эти напряжения, если нагревался выпуклый участок детали, приводят к выправлению детали.

Особенности структуры АТБ авиапредприятий, имеющих в своем составе летные коллективы, занимающиеся работами, связанными с использованием авиации специального применения (АСП).

Под авиацией специального назначения понимается специализированное применение ВС. Это может быть аварийно-спасательное подразделение, медицинское подразделение, контролирующее подразделение, подразделение милиции, подразделение по сельскохозяйственным работам.

К особенностям относятся – задачи таких подразделений, используемая АТ (вертолёты, спец. оборудование), а соответственно и средства ТОиР, численность персонала.

Специфика ПАНХ оказывает существенное влияние на формы и методы ТО ВС в зависимости от способа их эксплуатации с базовых и временных аэродромов. Каждое ВС закрепляется за техническим экипажем. На группу 5-6 ВС выделяется авиатехник-бригадир, на которого возлагается ответственность за качество, полноту и своевременность ТО. АТБ обеспечивает отправку на точку запасных частей, необходимого оборудования, средств механизации, постоянно поддерживает связь с оперативными точками.

БИЛЕТ № 8

Степень нагартовки

Нагартовку применяют для повышения прочностных свойств алюминия и алюминиевых сплавов, которые не упрочняются термической обработкой. Иногда эти сплавы – в основном сплавы серий 3ххх и 5ххх – называют в позитивном ключе: деформационно упрочняемыми. Основными «рычагами» для получения того или другого нагартованного состояния являются степень нагартовки – количество пластической холодной деформации и отжиг, полный или частичный – нагрев до температуры 350-400 °С при длительности, как правило, достаточной для полного прогрева.

Теория и решение задач

Наклепом называют процесс повышения прочности и изменения упругих свойств металлических элементов путем пластического деформирования.

Характеризуется повышением предела пропорциональности и снижением пластичности металла при повторных нагружениях.

Если при испытании на растяжение стальной образец разгрузить не доводя до разрушения (точка М на рис.1), то в процессе разгрузки зависимость между силой F и удлинением Δl

изобразится прямой MN. Опыт показывает, что эта прямая параллельна прямой ОА. При разгрузке деформация полностью не исчезает. Она уменьшается на величину упругой части удлинения (отрезок равный Δlу

).

Отрезок ОN диаграммы растяжения представляет собой остаточное удлинение (отрезок равный Δlост

). Его называют также пластическим удлинением, а соответствующую ему деформацию – пластической деформацией. Таким образом,

Δl = Δlу + Δlост

Соответственно

ε = εу + εост

Если образец был нагружен в пределах участка ОА и затем разгружен, то удлинение будет чисто упругим, и Δlост=0

.

Рис. 1

При повторном нагружении образца диаграмма возвращается по прямой NM и далее проходит по кривой MDE (рис. 1) так, как будто промежуточной разгрузки и не было.

Следовательно, при повторных нагружениях образца, предварительно растянутого до возникновения в нём напряжений, больше предела текучести, предел пропорциональности повышается до того уровня, которого достигли напряжения при предшествующей нагрузке. Если между разгрузкой и повторным нагружением был перерыв, то предел пропорциональности повышается ещё больше.

Следует отметить, что диаграмма NMDE, получаемая при повторном нагружении, не имеет площадки текучести, поэтому для образца, претерпевшего разгрузку и повторное нагружение, определяется условный предел текучести (σ0.2

), который, очевидно, выше предела текучести при первичном нагружении.

Наклёп во многих случаях является нежелательным явлением, так как наклёпанный материал становится более хрупким. Поэтому наклёп часто снимают отжигом – нагревом до определённой температуры.

В целом ряде случаев наклёп полезен и его создают искусственно, например, в деталях подвергающихся воздействию переменных нагрузок и при производстве арматуры.

Диаграмма напряжений >>

Заказать решение

- Учебные работы по всем предметам

- Миллиметровки А4 разного цвета

Обозначение состояний алюминиевых сплавов

Для обозначения всех состояний алюминия и алюминиевых сплавов (и не только нагартованных) во всем мире широко применяется американская система обозначений, разработанная в свое время Американской Алюминиевой Ассоциацией.

- Первоначальная система обозначений состояний деформируемых алюминиевых сплавов изложена в американском стандарте ANSI h45.1.

- Эта система почти «один в один» принята международным стандартом ISO 2107 и европейским стандартом В 515.

- Отечественные стандарты (ГОСТ) пока применяют свою систему обозначений состояний, которая значительно отличается от международной.

Состояние материала в горячепрессованном состоянии без дополнительных обработок – термических или деформационных – обозначается стандартах В и ISO буквой F и никакие цифры за ней не следуют. В отечественных стандартах это состояние идет вообще без обозначения.

В отечественных стандартах это состояние идет вообще без обозначения.

Состояние полностью отожженного материала обозначается буквой «О» (не ноль) по международной классификации состояний алюминия и алюминиевых сплавов или «М» – по отечественным ГОСТам. Буква О с дополнительной цифрой относится к отжигу со специальными условиями.

Все обозначения нагартованных состояний начинаются с латинской буквы «Н». За ней могут идти от 1 до 3 цифр.

Только нагартовка – серия Н1

Чисто нагартованные состояния без дополнительных обработок образуют серию Н1. Полностью нагартованным состоянием материала, которое обозначают Н18, называют состояние, полученное при холодной деформации эквивалентной относительному обжатию при прокатке 0,75. Относительное обжатие – это отношение разности толщин исходного и конечного листа к исходной толщине листа. Относительная вытяжка 0,75 будет достигаться, например, при исходной толщине 10 мм и конечной толщине 2,5 мм: (10 – 2,5)/10 = 0,75. Состояние Н19 обозначает изделия с еще большей степенью нагартовки, чем в состоянии Н18. Оно применяется, например, для ленты толщиной 0,30 мм из алюминиевого сплава 3104 для изготовления корпуса пивной банки. Состояния Н16, Н14 и Н12 получают при меньшем количестве холодной деформации и они представляют, соответственно, тричетвертинагартованное, полунагартованное и четвертьнагартованное состояния.

Оно применяется, например, для ленты толщиной 0,30 мм из алюминиевого сплава 3104 для изготовления корпуса пивной банки. Состояния Н16, Н14 и Н12 получают при меньшем количестве холодной деформации и они представляют, соответственно, тричетвертинагартованное, полунагартованное и четвертьнагартованное состояния.

Состояния алюминия h211 и h212

При указании требований к механическим свойствам алюминия и алюминиевых сплавов часто употребляют обозначения состояний Н111 и Н112 из той же серии Н1. Состояние Н111 отличается от отожженного состояния О только небольшой степенью нагартовки, которую мог получить материал при правке или других технологических операциях. Состояние Н112 отличается от состояния F только небольшой степенью нагартовки (при горячей или холодной обработке), а также обязательным контролем механических свойств.

Используемое оборудование

Процедура деформационного упрочнения поверхности используется в различных отраслях промышленности, в которых предъявляются повышенные требования к устойчивости поверхности к растрескиванию.

Существует широкий выбор оборудования для наклепа металла. Габариты и технические характеристики зависят от величины обрабатываемых изделий и объемов производства.

Полезный наклеп в промышленных масштабах выполняют на станках с высоким уровнем автоматизации. В основном используют дробеструйные установки.

Для снятия наклепа применяют температурный отпуск металла. Это способствует активизации процессов, которые возвращают материал в первоначальное состояние.

Наклеп металла – это процесс, который наряду с нагартовкой активно используют при изготовлении узлов и агрегатов в различных отраслях промышленности. А вы сталкивались с деформационным упрочнением поверхности? Как вы считаете, будет ли процесс наклепа и нагартовки востребован в обозримом будущем? Напишите ваше мнение в блоке комментариев.

Нагартовка и отжиг – серия Н2

Серия Н2 относится к материалам, которые были нагартованы до более высокой степени, чем это нужно было бы для заданных прочностных свойств, а затем снижают эту «лишнюю» прочность снимают с помощью частичного отжига. С увеличением степени нагартовки вторая цифра возрастает от 2 до 8 аналогично чисто нагартованным состояния: Н22, Н24, Н26 и Н28.

С увеличением степени нагартовки вторая цифра возрастает от 2 до 8 аналогично чисто нагартованным состояния: Н22, Н24, Н26 и Н28.

На рисунке схематически показаны нагартованные состояния серий Н1 и Н2 при различной степени нагартовки и различных длительностях отжига при постоянной температуре. Бывают аналогичные графики в зависимости от температуры отжига. У состояний с одинаковыми вторыми цифрами пределы прочности – одинаковые, а предел текучести у состояний с частичным отжигом ниже, чем у чисто нагартованных состояний. График роста прочности от степени холодной деформации имеет выпуклость вверх. Это отражает тот факт, что первые стадии холодной деформации дают максимальный прирост прочности.

Разупрочнение

Процесс, при котором наблюдается снижение напряжения, требуемого для пластичного течения материала. Как правило, данное явление можно наблюдать в закаленных сортах стали при высокотемпературном отпуске.

Тепловые параметры разупрочнения зависят от степени наклепа. Негативные последствия данного явления необходимо учитывать при любых операциях с металлическими изделиями. Например, элементы кузова автомобиля изготавливают методом штамповки и соединяют с помощью точечной сварки, применение которой носит местный характер. При кузовном ремонте необходимо использовать оборудование, которое имеет наименьшую зону термического воздействия. В противном случае нагрев выше температуры рекристаллизации приведет к разупрочнению элемента.

Негативные последствия данного явления необходимо учитывать при любых операциях с металлическими изделиями. Например, элементы кузова автомобиля изготавливают методом штамповки и соединяют с помощью точечной сварки, применение которой носит местный характер. При кузовном ремонте необходимо использовать оборудование, которое имеет наименьшую зону термического воздействия. В противном случае нагрев выше температуры рекристаллизации приведет к разупрочнению элемента.

Серия Н3 – для сплавов алюминий-магний

Серия Н3 – состояния с нагартовкой и стабилизирующей обработкой: Н32, Н34, Н36 и Н38. Эту серию состояний применяют только для алюминиево-магниевых сплавов – сплавов серии 5ххх. Дело в том, что в нагартованном состоянии эти сплавы в течение некоторого времени могут терять, достигнутые нагартовкой прочностные свойства, за счет механизма естественного старения. Поэтому, если стабильность прочностных свойств важна, их часто нагревают до умеренных температур, например, 220 °С, чтобы завершить этот процесс старения, при этом несколько снизить прочность, но повысить пластичность и, тем самым, обеспечить последующую стабильность механических свойств и рабочих характеристик.

Состояния алюминиевых сплавов в стандартах ГОСТ

В старых, еще «советских», но еще успешно действующих ГОСТах применяются свои обозначения нагартованных состояний. В ГОСТ 18475-82 на холоднодеформированные трубы, ГОСТ 7871-75 на сварочную проволоку и ГОСТ 21631-76 на листы предусмотрены следующие состояния материала:

- нагартованный (Н) и

- полунагартованный (П).

В ГОСТ 24767-81 на холодногнутые профили предусмотрено

- полунагартованное состояние с обозначением ½Н.

В относительно «свежем» ГОСТ 13726-97 на ленты к состоянием М и Н уже включают дополнительные состояния материала:

- четвертьнагартованный (Н1),

- полунагартованный (Н2) и

- тричетвертинагартованный (Н3).

Обозначения Н1, Н2 и Н3 имеют тут другой смысл, чем в стандартах ANSI, В и ISO .

ГОСТ 18475-82 кроме этого предусматривает еще два состояния материала с участием нагартовки для термически упрочняемых сплавов АД31 и 1955:

- нагартованный после закалки и искусственно состаренный (ТН) и

- нагартованный после закалки и естественно состаренный (ТН1).

Это аналоги международных обозначений состояний Т8 и Т3, которые относятся к состояниям термически упрочняемых алюминиевых сплавов.

Источник

Термическая обработка алюминия: дисперсионное твердение | L&L печь

23 июля 2020 г.

Дисперсионное твердение, также иногда называемое искусственным старением, представляет собой процесс термообработки , используемый для доведения некоторых алюминиевых сплавов до максимальной твердости, когда одного естественного старения недостаточно. Это выполняется после завершения термической обработки раствора, и процесс позволяет полностью осаждаться растворенным элементам от предыдущей термической обработки.

Процесс дисперсионного твердения

Атмосфера

Дисперсионное твердение осуществляется либо в вакууме, либо в атмосфере инертного газа при рабочих температурах в диапазоне от 300 до 1400°F (от 149 до 760°C). Вакуум или атмосфера инертного газа предотвращает дальнейшее взаимодействие химических реакций, происходящих внутри алюминия, с внешними элементами, что может вызвать негативные побочные эффекты.

Вакуум или атмосфера инертного газа предотвращает дальнейшее взаимодействие химических реакций, происходящих внутри алюминия, с внешними элементами, что может вызвать негативные побочные эффекты.

Термическая обработка

Процесс дисперсионного твердения начинается после термообработки на твердый раствор и завершения первого цикла закалки. Затем алюминиевый сплав снова нагревают до определенной температуры от 240 до 460°F +/- 5°F (от 116 до 238°C +/- 3°C). Точная температура, до которой нагревается алюминий, зависит от конкретных легирующих элементов в нем.

Этот нагрев заставляет атомы, из которых состоит сплав, формировать упорядоченные массивы. Определенные массивы атомов могут привести к увеличению физических преимуществ, таких как повышенная прочность или твердость. Наиболее известным примером этого является то, как атомы углерода могут располагаться в определенном порядке из-за температуры и давления, образуя алмаз — чрезвычайно твердый материал. Дисперсионное твердение алюминиевых сплавов следует тому же принципу.

Дисперсионное твердение алюминиевых сплавов следует тому же принципу.

Наконец, растворенные в сплаве элементы осаждаются из детали. Это устраняет любые нежелательные свойства, которые могли появиться на стадии термообработки на раствор в процессе.

Закалка

После нагрева детали наступает время второго цикла закалки. На этот раз деталь замачивается от 6 до 24 часов. Обычно алюминий закаливают в воде, но иногда вместо этого используют легкий рассол. Различные закалочные среды будут иметь разную скорость закалки и по-разному воздействуют на детали. Важно знать, какую среду использовать для детали, которую вы закаливаете, и желаемые свойства.

После завершения замачивания деталь оставляют охлаждаться на воздухе при комнатной температуре. Продолжительность времени, в течение которого деталь остается остывать, зависит от детали. Все алюминиевые сплавы требуют закалки в воде (или слабом соляном растворе), но некоторые сплавы также твердеют по мере старения на воздухе. Такие детали, как заклепки, являются одним из примеров тех, которые выигрывают от старения на воздухе.

Такие детали, как заклепки, являются одним из примеров тех, которые выигрывают от старения на воздухе.

Преимущества дисперсионного твердения

Дисперсионное твердение позволяет получить более твердый и прочный металл. Алюминий является довольно мягким металлом, поэтому этот процесс может значительно увеличить его предел текучести, увеличить предел прочности на растяжение и повысить его износостойкость. Предел текучести относится к тому, какое напряжение деталь может выдержать без необратимой деформации. Прочность на растяжение относится к тому, какое усилие на растяжение и растяжение деталь может выдержать без разрушения. А износостойкость — это просто то, насколько хорошо деталь выдерживает поверхностные царапины и точечную коррозию. Все эти три полезных свойства продлевают срок службы детали, подвергнутой дисперсионному твердению.

Дополнительным преимуществом является снижение пластичности детали. Это почти сочетание увеличения текучести и прочности на растяжение. Это означает, что деталь сможет выдержать большее растягивающее напряжение, прежде чем деформируется, что немного отличается от разрушения из-за растягивающего напряжения. И разрушение, и деформация часто не идеальны, поэтому хорошо иметь высокую прочность на растяжение и низкую пластичность.

Это означает, что деталь сможет выдержать большее растягивающее напряжение, прежде чем деформируется, что немного отличается от разрушения из-за растягивающего напряжения. И разрушение, и деформация часто не идеальны, поэтому хорошо иметь высокую прочность на растяжение и низкую пластичность.

Последним преимуществом дисперсионного твердения алюминия является то, что оно не приводит к деформации детали. Деформация является довольно распространенной проблемой, с которой приходится сталкиваться как при термической обработке, так и при закалке. Однако дисперсионное твердение предполагает гораздо меньший риск этого.

Применение деталей из дисперсионно-твердеющего алюминия

Алюминий, подвергнутый дисперсионному твердению, обычно используется в тех случаях, когда требуется легкий вес и прочность. Когда дело доходит до деталей двигателей, деталей самолетов и других аэрокосмических приложений, легкие детали являются необходимостью, но нельзя ставить под угрозу прочность.

Алюминий является одним из наиболее предпочтительных металлов для использования в автомобильной и аэрокосмической промышленности, поскольку его малый вес обеспечивает более эффективное передвижение. Более тяжелые автомобили требуют больше энергии для движения, поэтому снижение веса везде, где это возможно, экономит время и деньги в долгосрочной перспективе. Тем не менее, использование самых легких материалов не является хорошей идеей, если эти материалы не в состоянии выдержать рабочие нагрузки. Стандартный алюминий просто недостаточно прочен для многих из этих применений, поэтому необходима дисперсионная закалка. Он сохраняет полезные свойства алюминия, такие как малый вес, при этом добавляя столь необходимую прочность для обеспечения безопасности транспортных средств.

Заключение

Дисперсионное твердение — это один из процессов термической обработки, с помощью которого алюминиевые сплавы можно упрочнить различными способами. И этот процесс, также известный как искусственное старение, на самом деле выполняется после предыдущего цикла термообработки на раствор и закалки. Цель использования дисперсионного твердения состоит в том, чтобы удалить любые отрицательные свойства, добавленные к материалу в результате термообработки на твердый раствор, а также повысить как предел текучести, так и предел прочности на растяжение. После закалки алюминиевый сплав часто используется как в автомобильной, так и в аэрокосмической промышленности, где ценятся прочные и легкие материалы.

Цель использования дисперсионного твердения состоит в том, чтобы удалить любые отрицательные свойства, добавленные к материалу в результате термообработки на твердый раствор, а также повысить как предел текучести, так и предел прочности на растяжение. После закалки алюминиевый сплав часто используется как в автомобильной, так и в аэрокосмической промышленности, где ценятся прочные и легкие материалы.

L&L Special Furnace

Если ваша компания производит детали для автомобильной и аэрокосмической промышленности, возможность искусственного старения алюминиевых сплавов просто необходима. Вы можете зайти так далеко только с естественно состаренным алюминием, поэтому вам нужна специально разработанная печь от L&L. Мы производим широкий спектр промышленных печей, в том числе специально предназначенных для дисперсионного твердения. Свяжитесь с нами сегодня для получения дополнительной информации о том, какая из наших печей подходит именно вам.

Закалка алюминия

— Как это работает?

Термин « термообработка » для алюминиевых сплавов часто ограничивается конкретными операциями, используемыми для повышения прочности и твердости дисперсионно-твердеющих деформируемых и литых сплавов. Их обычно называют «термообрабатываемыми» сплавами, чтобы отличить их от тех сплавов, в которых нельзя добиться значительного упрочнения путем нагревания и охлаждения.

Закалка алюминия

Термическая обработка для повышения прочности алюминиевых сплавов представляет собой трехстадийный процесс:

- Термообработка на твердый раствор: растворение растворимых фаз

- Закалка: развитие пересыщения

- Старение: осаждение атомов растворенных веществ либо при комнатной температуре (естественное старение), либо при повышенной температуре (искусственное старение или термическая обработка с осаждением).

Дисперсионное твердение, также называемое старением, представляет собой метод термической обработки, используемый для повышения предела текучести ковких материалов, включая большинство конструкционных сплавов алюминия, магния, никеля и титана, а также некоторые нержавеющие стали. Он основан на изменении растворимости твердого вещества с температурой для образования мелких частиц примесной фазы, которые препятствуют движению дислокаций или дефектов в кристаллической решетке.

Поскольку дислокации часто являются доминирующими носителями пластичности, они служат для упрочнения материала. Примеси играют ту же роль, что и вещества частиц в композиционных материалах, армированных частицами. Точно так же, как образование льда в воздухе может привести к образованию облаков, снега или града, в зависимости от термической истории данной части атмосферы, осаждение в твердых телах может привести к образованию частиц самых разных размеров, которые имеют радикально разные свойства. В отличие от обычного отпуска сплавы необходимо выдерживать при повышенной температуре в течение нескольких часов, чтобы произошло осаждение. Эта временная задержка называется старением. Обработка раствором и старение иногда обозначаются аббревиатурой «STA» в спецификациях и сертификатах на металлы.

В отличие от обычного отпуска сплавы необходимо выдерживать при повышенной температуре в течение нескольких часов, чтобы произошло осаждение. Эта временная задержка называется старением. Обработка раствором и старение иногда обозначаются аббревиатурой «STA» в спецификациях и сертификатах на металлы.

Обратите внимание, что две различные термообработки с выделением осадков могут изменить прочность материала: термообработка на твердый раствор и термообработка с осаждением. Упрочнение твердого раствора включает образование однофазного твердого раствора путем закалки и делает материал более мягким. Осадительная термообработка заключается в добавлении примесных частиц для повышения прочности материала. Дисперсионное твердение с помощью дисперсионной термической обработки является основной темой обсуждения в этой статье. Термическая обработка в самом широком смысле относится к любой из операций нагревания и охлаждения, выполняемых с целью изменения механических свойств, металлургической структуры или остаточного напряженного состояния металлического изделия.

Общее требование к дисперсионному упрочнению пересыщенных твердых растворов включает образование мелкодисперсных осадков во время термообработки старением (которое может включать как естественное старение, так и искусственное старение). Старение должно происходить не только ниже равновесной температуры сольвуса, но и ниже метастабильной щели смешиваемости, называемой линией сольвуса зоны Гинье-Престона (GP).

Коммерческие термообрабатываемые сплавы, за немногими исключениями, основаны на тройных или четвертичных системах по отношению к растворенным веществам, участвующим в развитии прочности путем осаждения. К промышленным сплавам, прочность и твердость которых можно значительно увеличить путем термической обработки, относятся деформируемые сплавы серий 2ххх, 6ххх и 7ххх и литейные сплавы серий 2хх.0, 3хх.0 и 7хх.0.

Некоторые из них содержат только медь или медь и кремний в качестве основного упрочняющего сплава. Однако большинство термообрабатываемых сплавов содержат комбинации магния с одним или несколькими элементами, медью, кремнием и цинком. Характерно, что даже небольшие количества магния в сочетании с этими элементами ускоряют и усиливают дисперсионное твердение, а сплавы серии 6ххх содержат кремний и магний примерно в пропорциях, необходимых для рецептуры силицида магния (Mg2Si). Хотя они и не такие прочные, как большинство сплавов 2ххх и 7ххх, сплавы 6ххх обладают хорошей формуемостью, свариваемостью, обрабатываемостью и коррозионной стойкостью при средней прочности.

Характерно, что даже небольшие количества магния в сочетании с этими элементами ускоряют и усиливают дисперсионное твердение, а сплавы серии 6ххх содержат кремний и магний примерно в пропорциях, необходимых для рецептуры силицида магния (Mg2Si). Хотя они и не такие прочные, как большинство сплавов 2ххх и 7ххх, сплавы 6ххх обладают хорошей формуемостью, свариваемостью, обрабатываемостью и коррозионной стойкостью при средней прочности.

В термообрабатываемых деформируемых сплавах, за некоторыми заметными исключениями (2024, 2219 и 7178), такие растворенные элементы присутствуют в количествах, которые находятся в пределах взаимной растворимости в твердом состоянии при температурах ниже эвтектической температуры (самая низкая температура плавления) . Напротив, некоторые литейные сплавы серии 2xx.0 и все сплавы серии 3xx.0 содержат количества растворимых элементов, которые намного превышают пределы растворимости в твердом состоянии. В этих сплавах фаза, образованная соединением избытка растворимых элементов с алюминием, никогда не растворится, хотя форма нерастворенных частиц может быть изменена частичным растворением.

Термическая обработка для повышения прочности алюминиевых сплавов представляет собой трехстадийный процесс:

- Термообработка на твердый раствор : растворение растворимых фаз

- Закалка : развитие пересыщения

- Старение : осаждение растворенных атомов либо при комнатной температуре (естественное старение), либо при повышенной температуре (искусственное старение или термическая обработка с осаждением).

Упрочнение осаждением возможно, если линия растворимости твердого вещества сильно наклонена к центру фазовой диаграммы. Хотя желателен большой объем частиц осадка, следует добавлять достаточно небольшое количество легирующего элемента, чтобы он оставался легко растворимым при некоторой приемлемой температуре отжига.

Элементы, используемые для дисперсионного упрочнения типичных алюминиевых и титановых сплавов, составляют около 10% их состава. В то время как бинарные сплавы легче понять как академическое упражнение, коммерческие сплавы часто используют три компонента для дисперсионного упрочнения в таких композициях, как Al (Mg, Cu) и Ti (Al, V). Большое количество других компонентов может быть непреднамеренным, но безопасным, или может быть добавлено для других целей, таких как измельчение зерна или коррозионная стойкость. В некоторых случаях, например во многих алюминиевых сплавах, повышение прочности достигается за счет коррозионной стойкости.

Большое количество других компонентов может быть непреднамеренным, но безопасным, или может быть добавлено для других целей, таких как измельчение зерна или коррозионная стойкость. В некоторых случаях, например во многих алюминиевых сплавах, повышение прочности достигается за счет коррозионной стойкости.

Добавление большого количества никеля и хрома, необходимых для коррозионной стойкости в нержавеющих сталях, означает, что традиционные методы закалки и отпуска неэффективны. Однако выделения хрома, меди или других элементов могут упрочнить сталь на аналогичную величину по сравнению с закалкой и отпуском. Прочность можно регулировать, регулируя процесс отжига, при этом более низкие начальные температуры приводят к более высокой прочности. Более низкая начальная температура увеличивает движущую силу нуклеации. Больше движущей силы означает больше мест зарождения, а больше мест означает больше мест для разрушения дислокаций во время использования готовой детали.

Многие системы сплавов позволяют регулировать температуру старения. Например, некоторые алюминиевые сплавы, используемые для изготовления заклепок для авиастроения, выдерживают в сухом льду с момента их первоначальной термической обработки до момента их установки в конструкцию. После того, как этот тип заклепок деформируется в свою окончательную форму, происходит старение при комнатной температуре и увеличивается его прочность, скрепляя структуру. Более высокие температуры старения могут привести к чрезмерному старению других частей конструкции и потребовать дорогостоящей термообработки после сборки. Слишком высокая температура старения способствует слишком быстрому росту осадка.

Например, некоторые алюминиевые сплавы, используемые для изготовления заклепок для авиастроения, выдерживают в сухом льду с момента их первоначальной термической обработки до момента их установки в конструкцию. После того, как этот тип заклепок деформируется в свою окончательную форму, происходит старение при комнатной температуре и увеличивается его прочность, скрепляя структуру. Более высокие температуры старения могут привести к чрезмерному старению других частей конструкции и потребовать дорогостоящей термообработки после сборки. Слишком высокая температура старения способствует слишком быстрому росту осадка.

Термическая обработка раствором

Чтобы воспользоваться реакцией дисперсионного твердения, необходимо сначала получить твердый раствор. Процесс, с помощью которого это достигается, называется термообработкой на твердый раствор, и его цель состоит в том, чтобы перевести в твердый раствор максимальное практическое количество растворимых упрочняющих элементов в сплаве. Процесс заключается в выдержке сплава при достаточно высокой температуре и в течение времени, достаточного для получения почти гомогенного твердого раствора.

Процесс заключается в выдержке сплава при достаточно высокой температуре и в течение времени, достаточного для получения почти гомогенного твердого раствора.

Осадительная термообработка без предварительной термообработки на раствор

Некоторые сплавы, относительно нечувствительные к скорости охлаждения во время закалки, могут подвергаться либо воздушному охлаждению, либо закалке в воде непосредственно после окончательной операции горячей обработки давлением. В любом состоянии эти сплавы сильно реагируют на термическую обработку осаждением. Этот метод широко используется при производстве тонких прессованных профилей из сплавов 6061, 6063, 6463 и 7005.

При дисперсионной термообработке после закалки на экструзионном прессе эти сплавы приобретают прочность, почти равную прочности, полученной при добавлении отдельной операции термообработки на твердый раствор. . Изменения свойств, происходящие во время дисперсионной обработки, следуют принципам, изложенным при обсуждении сплавов, подвергнутых термообработке на твердый раствор.

Закалка

Закалка во многих отношениях является наиболее важным этапом в последовательности операций термообработки. Целью закалки является сохранение твердого раствора, образовавшегося при температуре термической обработки раствора, путем быстрого охлаждения до некоторой более низкой температуры, обычно близкой к комнатной температуре.

В большинстве случаев, чтобы избежать тех видов осаждения, которые вредны для механических свойств или коррозионной стойкости, твердый раствор, образующийся во время термообработки на раствор, должен быть быстро (и без перерыва) закален для получения пересыщенного раствора при комнатной температуре — оптимальные условия для дисперсионного твердения.

Однако стойкость к коррозионному растрескиванию некоторых алюминиево-цинково-магниевых сплавов, не содержащих медь, улучшается при медленной закалке. Чаще всего детали закаливают погружением в холодную воду или при непрерывной термической обработке листа, плиты или прессованного профиля на первичных производственных предприятиях, путем постепенного обливания или высокоскоростного орошения холодной водой.

Старение

После обработки на твердый раствор и закалки твердение достигается либо при комнатной температуре (естественное старение), либо при термической обработке осаждением (искусственное старение). В некоторых сплавах достаточное осаждение происходит за несколько дней при комнатной температуре, чтобы получить стабильные продукты со свойствами, подходящими для многих применений. Эти сплавы иногда подвергают дисперсионной термообработке для придания повышенной прочности и твердости кованым или литым изделиям. Другие сплавы с медленными реакциями осаждения при комнатной температуре всегда перед использованием подвергают термической обработке с осаждением. В некоторых сплавах, особенно сплавах серии 2ххх, холодная обработка или свежезакаленный материал значительно увеличивает его реакцию на последующую термическую обработку осаждением.

Естественное старение. Более высоколегированные сплавы серии 6ххх, медьсодержащие сплавы группы 7ххх и все сплавы 2ххх почти всегда подвергаются термообработке на твердый раствор и закалке. Для некоторых из этих сплавов, в частности сплавов 2ххх, дисперсионное твердение, являющееся результатом только естественного старения, приводит к полезным состояниям (типы Т3 и Т4), которые характеризуются высоким отношением предела прочности при растяжении к пределу текучести, высокой вязкостью разрушения и сопротивлением усталости.

Для некоторых из этих сплавов, в частности сплавов 2ххх, дисперсионное твердение, являющееся результатом только естественного старения, приводит к полезным состояниям (типы Т3 и Т4), которые характеризуются высоким отношением предела прочности при растяжении к пределу текучести, высокой вязкостью разрушения и сопротивлением усталости.

Для сплавов, которые используются в этих состояниях, относительно высокое пересыщение атомов и вакансий, сохраняемых при быстрой закалке, вызывает быстрое образование зон ГП, и прочность быстро возрастает, достигая почти максимальных стабильных значений через четыре или пять дней. Характеристики прочности при растяжении для изделий в состояниях типа Т3 и Т4 основаны на номинальном времени естественного старения, равном четырем дням. В сплавах, для которых стандартными являются состояния типа Т3 или Т4, изменения, происходящие при дальнейшем естественном старении, имеют относительно небольшую величину, и продукты этих комбинаций сплава и отпуска считаются по существу стабильными примерно через одну неделю.

В отличие от относительно стабильного состояния, достигаемого за несколько дней сплавами 2ххх, которые используются в отпусках типа Т3 или Т4, сплавы 6ххх и, в еще большей степени, сплавы 7ххх значительно менее стабильны при комнатной температуре и продолжают демонстрировать значительные изменения механических свойств в течение многих лет. Термическая обработка осаждением обычно представляет собой низкотемпературный длительный процесс. Диапазон температур от 115 до 190°C; время варьируется от 5 до 48 часов.

Следует тщательно продумать выбор температурно-временных циклов для термической обработки осадков. Более крупные частицы осадка возникают в результате более длительного времени и более высоких температур; однако более крупные частицы по необходимости должны быть меньше по числу и с большими расстояниями между ними. Цель состоит в том, чтобы выбрать цикл, обеспечивающий оптимальный размер осадка и характер его распределения. К сожалению, цикл, необходимый для максимизации одного свойства, такого как предел прочности при растяжении, обычно отличается от цикла, необходимого для максимизации других, таких как предел текучести и коррозионная стойкость. Следовательно, используемые циклы представляют собой компромиссы, обеспечивающие наилучшее сочетание свойств. Производство материала в состояниях Т5-Т7 требует термической обработки осадка при повышенных температурах (искусственное старение).

Следовательно, используемые циклы представляют собой компромиссы, обеспечивающие наилучшее сочетание свойств. Производство материала в состояниях Т5-Т7 требует термической обработки осадка при повышенных температурах (искусственное старение).

Различия в типе, объемной доле, размере и распределении осажденных частиц определяют свойства, а также изменения, наблюдаемые со временем и температурой, и все они зависят от исходного состояния структуры. Исходная структура деформируемых изделий может варьироваться от нерекристаллизованной до рекристаллизованной и может проявлять лишь небольшую деформацию от закалки или дополнительную деформацию от холодной обработки давлением после термической обработки на твердый раствор. Эти условия, а также время и температура термической обработки осадков влияют на конечную структуру и получаемые механические свойства.

Осадительная термообработка, следующая за термообработкой на твердый раствор и закалкой, дает отпуск типа Т6 и Т7. Сплавы в состоянии типа Т6, как правило, имеют самую высокую практическую прочность без ущерба для минимальных уровней других свойств и характеристик, которые, как показал опыт, являются удовлетворительными и полезными для инженерных приложений.