Нахлест при сварке арматуры: Сварка арматуры внахлест — Астим

Содержание

контактная, внахлест, встык ванным методом

Арматура может применяться как по отдельности, так в составе сложных конструкций. Для создания сложных конструкций арматурные запчасти часто соединяются друг с другом. Основной способ соединения — это проведение сварочных работ. Сварка осуществляется с помощью оборудования, которое выполняет локальный нагрев краев деталей с последующим расплавлением и затвердеванием. Сварка арматуры может выполняться различными способами — внахлест, встык, ванным способом, контактным методом. Но какие электроды следует применять для сваривания арматурных изделий? Как правильно определить силу тока? И как проконтролировать качество проведенных работ? В нашей статье мы узнаем ответы на эти вопросы.

Содержание

- 1 Краткие сведения

- 2 Сварочные методики

- 2.1 Встык ванным методом

- 2.2 Сварка арматуры внахлест

- 2.3 Крестообразное сварение

- 2.4 Контактная сварка

- 3 Правила подбора электродов

- 4 Качество работы

- 5 Заключение

Краткие сведения

Сварка арматуры является основным методом соединения арматурных прутков. С помощью сваривания можно соединить прутки любой длины и формы. Сварка может вестись встык, нахлестом и крестообразным способом. В фабричном производстве также применяется точечная контактная сварка. Для проведения работ применяется стандартное сварочное оборудование с автоматической или полуавтоматической подачей электрода в активную зону. Сварение прутков рекомендуется проводить при подаче в активную зону инертных газов — это улучшает качество сварного шва, препятствует появлению коррозии в активной зоне.

С помощью сваривания можно соединить прутки любой длины и формы. Сварка может вестись встык, нахлестом и крестообразным способом. В фабричном производстве также применяется точечная контактная сварка. Для проведения работ применяется стандартное сварочное оборудование с автоматической или полуавтоматической подачей электрода в активную зону. Сварение прутков рекомендуется проводить при подаче в активную зону инертных газов — это улучшает качество сварного шва, препятствует появлению коррозии в активной зоне.

Сварка помогает создать конструкцию любой формы — сетку, квадраты, треугольники, многоугольники. Сварка арматуры ГОСТ проводится в защитной одежде (костюм, маска, рукавицы), которая будет защищать человека от воздействия высоких температур. Сварочные работы рекомендуется проводить в сухом проветриваемом помещении, хотя при необходимости сварку можно проводить в любое время при отсутствии сильного ветра и/или осадков (дождь, туман, снег). Сварочные работы регулируются отечественными и международными нормами. Основной регулирующий закон — ГОСТ 14098-2014 (обратите внимание, что старый ГОСТ 14098-91 действовал до 2014 года).

Основной регулирующий закон — ГОСТ 14098-2014 (обратите внимание, что старый ГОСТ 14098-91 действовал до 2014 года).

Сварочные методики

Для сварки арматуры применяется несколько технологий. Основные методики — сварка арматуры ванным способом, сварное соединение внахлест, создание крестообразных соединений, контактная технология. Ниже мы рассмотрим каждую методику более подробно.

Встык ванным методом

Ванная сварка арматуры — оптимальный метод сварения арматурных прутков. Ванночкой называют U-образную скобу, к которой будет привариваться стальные прутки. Ванная технология позволяет получить качественный надежный шов, который не растрескается под действием механических ударов или химически активных веществ. К тому же ванная технология уменьшает контакт прутков с окружающей средой, поэтому риск коррозии в данном случае будет минимальным.

Сварочные работы проводятся так:

- С помощью металлической щетки нужно зачистить края стержней на 3-4 сантиметра (у концов должен появиться характерный металлический блеск).

Для более качественной, быстрой обработки щетка должна иметь оцинкованное покрытие. После зачистки нужно промыть и обезжирить края, чтобы они стали чистыми.

Для более качественной, быстрой обработки щетка должна иметь оцинкованное покрытие. После зачистки нужно промыть и обезжирить края, чтобы они стали чистыми. - Теперь нужно поместить края внутрь ванночки. Некоторые мастера для более надежной фиксации обвязывают ванночку проволокой, а во время сварки проволока быстро удаляется из активной зоны. Новичкам манипуляции с проволокой делать не рекомендуется, поскольку есть большой риск приваривания проволоки к поверхности ванночки.

- Сварку следует проводить на высоких токах (оптимальная сила тока — 400 ампер при диаметре электрода 5 миллиметров) с помощью автоматического или полуавтоматического оборудования. Сперва выполняется плавление края одного прутка — потом второго. После этого операция повторяется до тех пор, пока ванночка полностью не покроется расплавленным металлом.

Главным преимуществом ванной технологии является небольшой расход расходного материала. Еще один крупный плюс — возможность проведения сварочных работ при отрицательных температурах (силу тока нужно увеличить на 15-20%). В качестве ванночки могут использовать как стальные скобы, так и скобы из других металлических сплавов (медь, латунь, дюралюминий, чугун). Также допускается применение графитовых ванночек.

В качестве ванночки могут использовать как стальные скобы, так и скобы из других металлических сплавов (медь, латунь, дюралюминий, чугун). Также допускается применение графитовых ванночек.

Сварка арматуры внахлест

Если сварная конструкция не будет подвергается серьезной механической нагрузке, то в таком случае можно применять сварение арматуры внахлест. Главные плюсы технологии — простота, высокая скорость работ, минимум расходных материалов, неплохая надежность. Нахлест арматуры при сварке должен быть полным, чтобы получился прочный большой шов. Сварочные работы рекомендуется проводить с нижнего, а не с верхнего положения (это обеспечит более активное расплавление металла в активной зоне). Также можно выполнять боковую сварку внахлест под углом наклона до 15-20 градусов.

Оптимальный алгоритм действий:

- Зачистите поверхность арматуры с помощью металлической щетки или грубой наждачной бумаги. Также рекомендуется сделать обезжиривание поверхности, чтобы получить высококачественный сварной шов в активной зоне.

- Наложите сварные прутки друг на друга. Оптимальный уровень нахлеста — от 15 до 30 сантиметров. Скреплять детали проволокой не рекомендуется, поскольку при нагреве проволока быстро расплавится.

- Выполните обварку сверху минимум в двух местах (по краям). Потом выполните обварку снизу (по центру).

Крестообразное сварение

Если делать большую объемную решетку, то можно выполнить крестообразную сварку арматурных прутков. Все работы нужно проводить в строго горизонтальном или вертикальном положении, чтобы прутки надежно давили друг на друга. Делать сварку под углом не рекомендуется, поскольку будет проблематично получить надежный качественный шов (расплавленный металл будет активно стекать или испаряться). Крестообразную технологию также не рекомендуется выполнять при отрицательной температуре окружающей среды.

Особенности крестообразной технологии:

- Оптимальным методом соединения прутков является дуговая сварка в среде защитных газов. Соединение арматуры следует выполнять короткими прихватами с короткой подачей дуги в активную зону.

- Во время подачи электрод должен находиться под углом 30-45 градусов относительно плоскости стержней. В противном случае расплавление будет идти менее активно, что увеличит время проведения работ и снизит качество шва.

- Для улучшения фиксации прутков можно приварить на арматуру прихватки. Накладывать их рекомендуется с двух сторон, чтобы зафиксировать детали как в нижнем, так и верхнем положении.

Контактная сварка

Точечная контактная сварка арматуры является надежным методом соединения прутков друг с другом. Для сварения требуется применения станкового сварочного оборудования, которое обладает большой массой. Поэтому на практике эта технология получила мало распространения, хотя ее часто применяют в фабричном производстве. Контактное точечное сварение выглядит так:

- Прутки помещаются в станок, который имеет вид промышленных клещей. Станочные клещи надежно фиксируют детали, а во время сварения их положение не меняется.

- Потом рабочий выполняет настройку станка с помощью электронной панели.

Рабочий может выбрать все технологические особенности операции (сила тока, глубина обработки, температура нагрева).

Рабочий может выбрать все технологические особенности операции (сила тока, глубина обработки, температура нагрева). - Потом рабочий запускает станок, который выполняет сварку контактным методом. При работе сдавливающие поверхности нагреваются до высоких температур, что приводит к расплавлению арматуры.

- Во время работы возможно перемещение прутков с помощью подвижной консоли. Новые станки могут также выполнять перемещение сдавливающих нагревателей, что делает такие станки более универсальными, простыми в использовании.

Правила подбора электродов

Для сварения арматурных прутков рекомендуется использоваться электроды марок Э42, СМ-11, АНО-5, АНО-6, ВСЦ-4, УОНИ-13. Преимущества — высокое качество сварного шва, минимальный расход во время сварочных работ, хорошая температурная устойчивость, отсутствие коррозийного риска. Электроды этих марок могут работать при низких температурах окружающей среды, что будет весьма кстати в зимнее время. Для сварения стандартной арматуры диаметром 5-10 миллиметров применяются электроды диаметром 2-4 миллиметра. Для более крупных запчастей применяются электродные детали диаметром 4-6 миллиметров.

Для более крупных запчастей применяются электродные детали диаметром 4-6 миллиметров.

Также не забудьте проконтролировать силу сварочного тока:

- Для работы с популярными электродами диаметром 3 мм марки Э42 или СМ-11 лучше применять ток силой от 100 до 150 ампер. Для более толстых электродов силу тока нужно увеличить до 150-220 ампер (4 мм) или до 180-290 ампер (5 мм).

- Электроды АНО-5 и АНО-6 диаметром 4 мм варятся с помощью тока, сила которого составляет 170-220 ампер. Если диаметр составляет 5 мм, то силу тока нужно увеличить на 40-60 ампер.

- Маломощные электроды ВСЦ-4 варятся с помощью небольшого тока — 90-100 ампер (диаметр 3 миллиметра) или 120-150 ампер (диаметр 4 миллиметра).

- Также на рынке Вы можете встретить новые электроды марки УОНИ-13. Их следует варить слабым током — для устройств диаметром 2 миллиметра нужно применять ток силой 30-50 ампер. За каждый дополнительный миллиметр диаметра нужно увеличить силу тока на 50-70 ампер.

Качество работы

После проведения сварочных работ рекомендуется проконтролировать качество полученного шва. Правила ГОСТ не дают точных указаний относительно проведения проверочных работ. Обратите внимание, что следует выполнять после полного остывания соединения (в идеале проверку нужно проводить на следующий день). Большинство мастеров на практике применяют следующие методы проверки:

Правила ГОСТ не дают точных указаний относительно проведения проверочных работ. Обратите внимание, что следует выполнять после полного остывания соединения (в идеале проверку нужно проводить на следующий день). Большинство мастеров на практике применяют следующие методы проверки:

- Небольшие удары молотком по месту шва. С помощью металлического молотка выполняется простукивание конструкции на местах швов. Удары должны быть несильными, но точными. Перед простукиванием ударную часть молотка желательно помыть и вытереть насухо (мусор или частички воды могут негативно сказываться на качестве удара). Во время проверки сварной шов не должен растрескиваться и облущиваться — в противном случае сварочную процедуру нужно повторить.

- Сброс получившейся конструкции с высоты 1-2 метров. Если сварочные работы были проведены качественно, то падение с небольшой высоты не должно нанести конструкции какие-либо повреждения. Сбрасывать конструкцию желательно на плоскую ровную поверхность, на которой отсутствует мусор.

Сбрасывать конструкцию рекомендуется 2 раза — это повысит качество проверки.

Сбрасывать конструкцию рекомендуется 2 раза — это повысит качество проверки. - Рентгенологическое исследование. Если сварка была проведена некачественно, то на рентгенограмме будут видны все микротрещины и неровности. Рентгенографическое исследование является очень точным, надежным, а с его помощью можно получить точные сведения о качестве шва. Метод имеет множество недостатков — дополнительные траты на покупку оборудования, нельзя часто проводить исследования, сложность при работе с большими конструкциями.

Заключение

Подведем итоги. Для соединения арматурных прутков можно применять сварку. Основные сварочные методики — стыковое соединение ванным методом, сварка внахлест, крестообразное соединение, контактная сварка. Каждая из технологий обладает своими преимуществами и недостатками. Оптимальным методом соединения арматуры является сварка встык ванным методом, при котором прутки соединяются друг с другом с помощью U-образной металлической дуги.

Еще один хороший метод соединения арматуры — это точечная технология сварки. Она позволяет получить очень прочный качественный шов, однако для ее применения требуются тяжелые станки. Для проведения сварочных работ могут применяться различные электроды — Э42, СМ-11, АНО-5, АНО-6, ВСЦ-4, УОНИ-13. После сварочных работ посмотрите качество шва.

Она позволяет получить очень прочный качественный шов, однако для ее применения требуются тяжелые станки. Для проведения сварочных работ могут применяться различные электроды — Э42, СМ-11, АНО-5, АНО-6, ВСЦ-4, УОНИ-13. После сварочных работ посмотрите качество шва.

Используемая литература и источники:

- Яковлев, С. К. Расчет железобетонных конструкций по Еврокоду EN 1992. В 2 частях. Часть 1. Изгибаемые и сжатые железобетонные элементы без предварительного напряжения. Определение снеговых, ветровых и крановых нагрузок. Сочетание воздействий / С.К. Яковлев, Я.И. Мысляева. — М.: МГСУ, 2015.

- Ферстер, М. Справочная книга для инженеров-строителей. Часть I. Математика, механика, сопротивление материалов, статика сооружений, железобетон, геодезия / М. Ферстер. — М.: Государственное научно-техническое издательство, 1976.

- Салов, Александр Монолитное строительство: от теории к практике: моногр. / Александр Салов. — М.: LAP Lambert Academic Publishing, 2013.

- Статья на Википедии

правила соединения между собой в стык и перехлест, типы и условия сварки, выбор электродов, длина сварного шва

При строительстве железобетонных конструкций, для увеличения прочности бетона, всегда требуется сборка армирующего каркаса из арматуры. Для ее соединения может применяться сварка арматуры, при которой получается надёжное и долговечное соединение, не уступающее по характеристикам цельному металлическому прутку аналогичного диаметра, если сварное соединение арматуры выполнено по технологии.

Какую арматуру использовать для сварки каркасов?

Для сварки при изготовлении армокаркасов используют горячекатаные прутки марки Ап600С, А800С, Ат1000С, А600С, А500С, А400С и А240, а также холоднодеформированная арматура класса В500С и Вр-1. Сварку проводят электродуговым способом с формированием ванны или внахлест, так как соединения имеют оптимальное соотношение прочности и пластичности, а при нагрузках не деформируются и не лопаются, при условии что сварочные работы выполнены по технологии.

Все классы арматуры приведенные выше имеют периодический профиль, кроме А240, она гладкая.

Подходящие по диаметру прутки для дуговой сварки – 10 до 40 мм, подбираются под каждый проект индивидуально в зависимости от требований к прочности конструкции и другим механическим характеристикам. Контактную сварку можно применять для стержней диаметром от 3 до 40 мм, в зависимости от класса используемой арматуры.

При создании арматурных каркасов используют поперечные и продольные элементы. Подбирают их так, чтобы сечение поперечных прутков было меньше, чем у продольных.

Рекомендации по работе

Такие операции, как сварка кладочной сетки и арматурных каркасов проводят с применением специального оборудования. Прутки диаметром не более 26 мм соединяют на аппаратах точечной сварки. При большей толщине работа проводится ручной электросваркой.

При сварке сеток и каркасов из холоднокатаной стали режим выбирается с большой силой сварочного тока, но сваривание происходит небольшими отрезками. Стыкуемые концы обязательно зачищают от ржавчины, смазки и грязи.

Стыкуемые концы обязательно зачищают от ржавчины, смазки и грязи.

При работе на контактной сварке периодически следует проводить зачистку контактных поверхностей электродов, диаметр которых должен быть не менее 12 мм.

Фундаментное армирование – это одна из основных работ при закладывании фундамента здания. От качества и надежности стыков зависит срок службы дома. Поэтому сварку каркасов и укрупнительную сборку должен проводить квалифицированный специалист.

Способы соединения арматуры сваркой

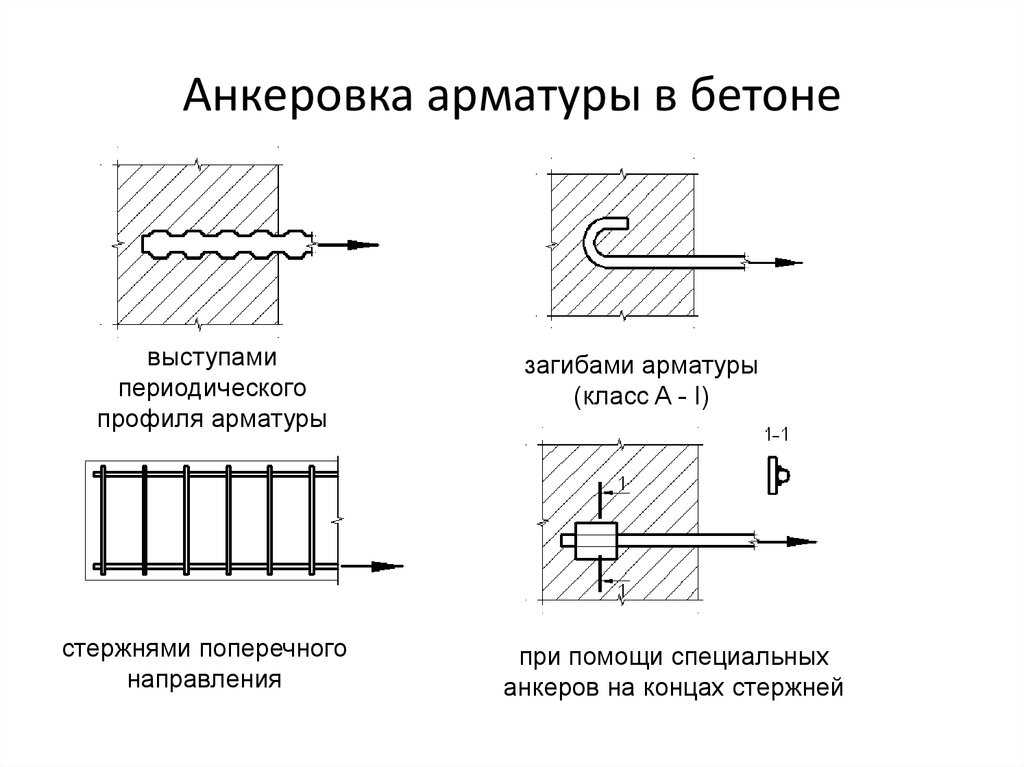

Арматура для создания каркасов при бетонировании может быть соединена следующими способами:

- внахлёст;

- встык;

- крестообразным способом.

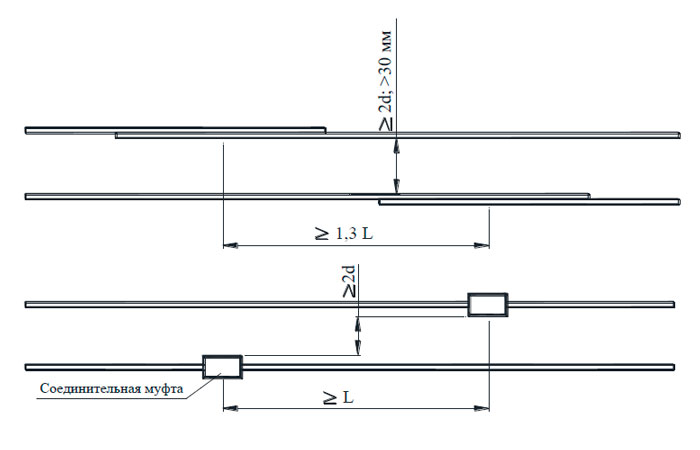

Внахлёст

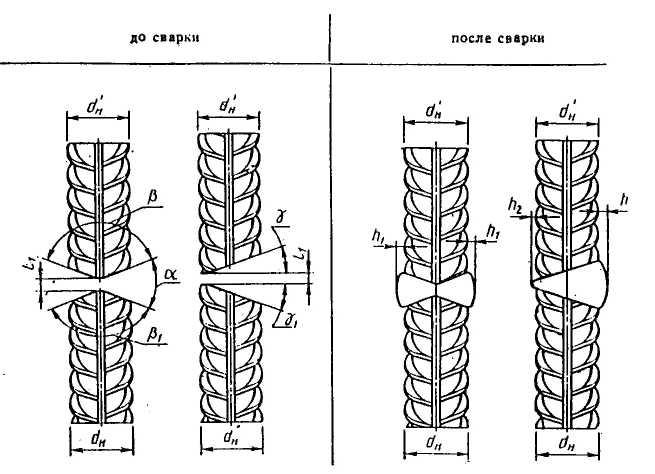

Пример сварного шва нахлесточным способом.

Соединение арматуры внахлёст допустимо на тех участках, на которых не предполагаются высокие нагрузки. Способ подходит для соединения прутков одинакового диаметра. Стержни должны быть горизонтально расположенными.

На схеме ниже показано как правильно варить арматуру, также прилагается таблица размеров сварочного шва в зависимости от используемого класса арматуры.

Также соединение внахлест методом сварки, может быть выполнено с помощью парных накладок из арматуры диаметр которой равен свариваемой, со смещением и без. Смотрим схему и таблицу размеров нахлеста арматуры ниже.

Минимальный диаметр арматуры для сварки дуговым ручным способом нахлесточным соединением, равен 10 мм, а при контактно рельефной 6 мм.

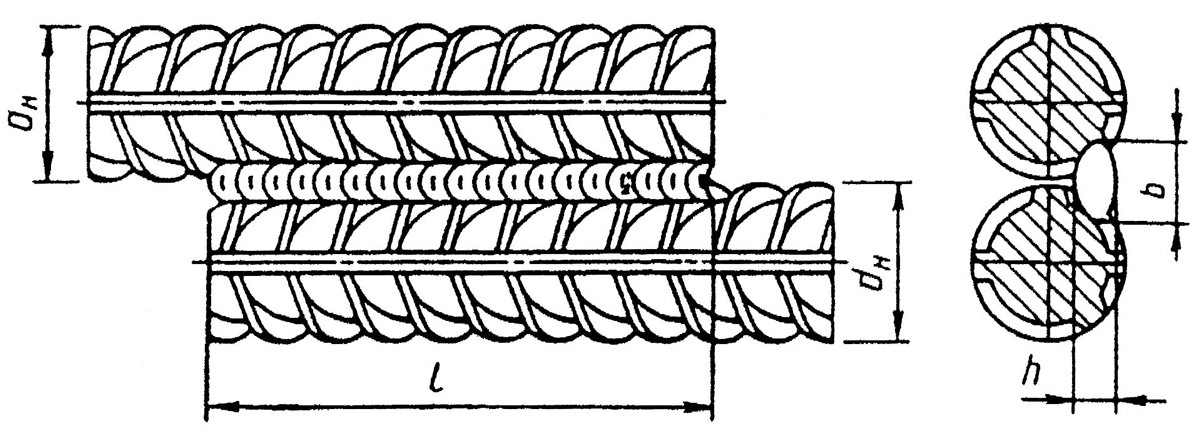

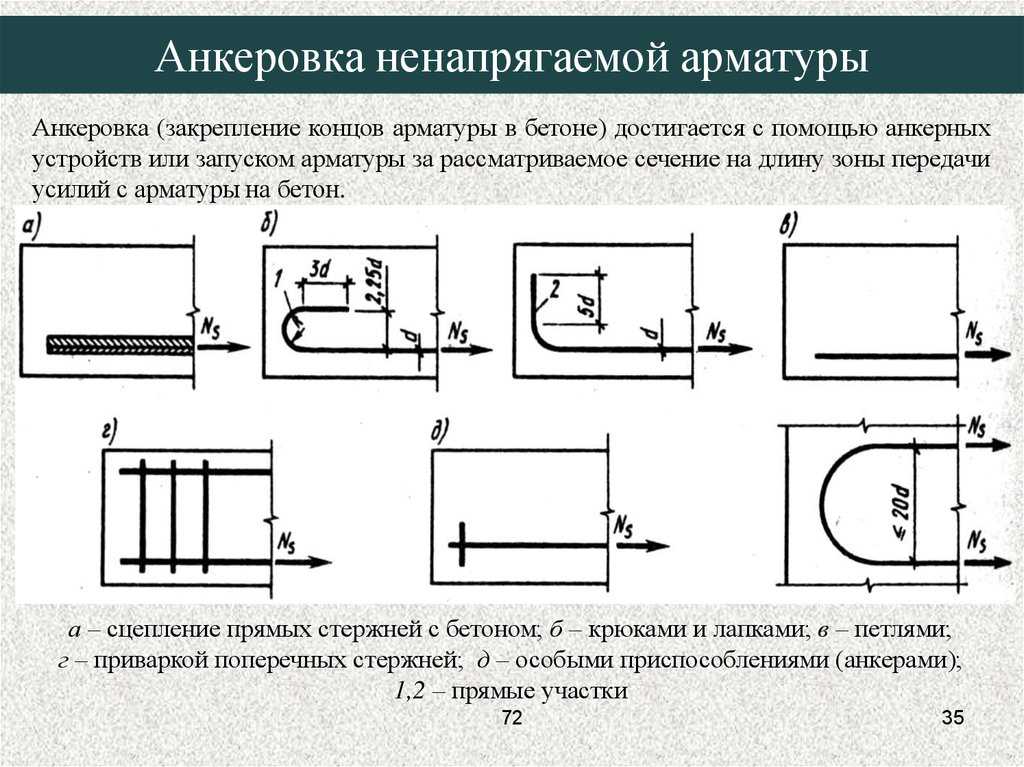

Встык

Арматура соединяется встык в том случае, когда её диаметр составляет от 10 до 40 мм. Перед соединением прутки кладутся так, чтобы между ними был небольшой зазор. В районе стыка устанавливаются накладки или U-образная скоба. Это требуется для того, чтобы формировалась ванна металла с заданными характеристиками и в расплав не попадал из воздуха углерод. После завершения сварочных работ накладки снимают. Такой метод называют ванная сварка арматуры, может выполняться непосредственно на строительном объекте, чаще всего применяется при армировании колонн, для стыковки вертикальных стержней.

Данный способ является одним из самых надёжных и позволяющих работать под любым углом. Недостатком считается повышенный расход электродов. Также данные работы требуют от сварщика определённых знаний и мастерства.

В настоящее время чаще всего используют U – образные ванночки, в которых сваривается арматура, смотрим фото ниже.

Пример сварки арматуры ванно-шовным способом на стальной скобе-накладке.

Крестообразная точечная сварка

Для крестообразного метода используют контактно точечный способ сварки и дуговым фланговыми швами (прихватками), реализуют в вертикальной или горизонтальной позиции.

Пример крестообразной сварки арматуры дуговым ручным способом (прихватками).

Контактный тип сварки преимущественно используется в заводских условиях для создания арматурной сетки. Для его реализации необходимы сварочные автоматы. Точечная сварка относится к высокопроизводительным методам, однако для этого требуется использование габаритного оборудования, а также возникнут значительные затраты на электроэнергию.

Процесс соединения арматуры контактной сваркой.

Для сваривания стальных прутков выполняют зачистку их поверхности, затем зажимают специальными клещами и подают краткий электроимпульс. Точек сварки делают несколько для надёжной фиксации соединяемых деталей.

Фиксация в армировании и зависимость от нагрузок

Частные дома, дачи, хозяйственные постройки, мастерские и другие малоэтажные здания оказывают относительно небольшую нагрузку на основания. В слабо нагруженных фундаментах целесообразно использовать метод ручной или машинной вязки арматуры. Металлические прутья обвязывают специальной вязальной проволокой.

Обратите внимание! Способ вязки не позволяет добиться жестких и неподвижных соединений. При высоких нагрузках вязальная проволока может растягиваться, из-за этого между арматурными стержнями возникает зазор в точках их обвязки, и прочность каркаса снижается.

В фундаментах массивных многоэтажных зданий категорически недопустимо смещение арматурных стержней друг относительно друга. Поэтому вместо вязальной проволоки все элементы каркасов в фундаментах соединяют жесткими и неподвижными сварными соединениями. Такой метод позволяет добиться максимальной стабильности армирующей конструкции и значительно повысить ее прочность.

Поэтому вместо вязальной проволоки все элементы каркасов в фундаментах соединяют жесткими и неподвижными сварными соединениями. Такой метод позволяет добиться максимальной стабильности армирующей конструкции и значительно повысить ее прочность.

Как выбрать электроды?

При проведении сварочных работ часто используют следующие типы электродов:

- УОНИ-13/55У. Подходят для сварки с формированием ванны расплавленного металла. Электроды обеспечивают высокое качество сварного шва.

- АНО-21. Используется с инверторами для сварки арматуры прямо по ржавчине без зачистки. Позволяет располагать электрод под любыми углами к свариваемой поверхности.

- ТМУ-21У. Применяют для дуговой сварки ответственных конструкций. Специальная обмазка гарантирует отсутствие разбрызгивания расплавленного металла, а также стабильное горение дуги. Шлак отделяется без проблем.

- УОНИ-13/45. Используются исключительно для арматурных прутков, выполненных из низколегированной или углеродистой стали.

Шов обладает оптимальным соотношением прочности и пластичности, поэтому под нагрузкой не лопается и не растрескивается.

Шов обладает оптимальным соотношением прочности и пластичности, поэтому под нагрузкой не лопается и не растрескивается. - ОЗС-12. Самый лучший выбор, если требуется создать сварочный шов с равномерной структурой без пор, шлаков и окислений.

Опытные сварщики 5 разряда могут самостоятельно выбрать оптимальный электрод для создания шва, который полностью будет соответствовать требованиям по эксплуатации конструкции. Но чаще всего в проекте есть предписания с требованиями к сварному шву и виду используемого электрода.

Диаметр прутков выбирается так:

- Для арматуры диаметров 5-8 мм используют электроды с сечением до 3 мм.

- Для прутков диаметром 8-10 мм рекомендуется применять электроды, сечение которых составляет 3-4 мм.

- Для толстой арматуры с диаметром от 10 мм используют электроды диаметром от 4 мм.

По маркировке осуществлять подбор можно так:

- «Н» – для наплавки металла;

- «У» – для сплавов с низким содержанием углерода;

- «Т» – для легированных сталей с повышенной термостойкостью;

- «Э» – универсальные электроды, предназначенные для создания пластичных швов.

Технология сварки

Сварка арматуры выполняется в такой последовательности:

- Прутки срезают болгаркой или на гильотине до требуемой длины.

- С поверхности удаляют грязь, концы на расстояние примерно 30-40 мм зачищают наждачной бумагой или специальной насадкой-щёткой по металлу для болгарки.

- Арматуру устанавливают в её основное положение, которое определено по проекту. Максимальное отклонение от расчётов не должно превышать 5%. Зазор между торцами должен быть от 1,5 до 2-х диаметров сечения прутков.

- На прутки в месте стыка надеваются накладки или скобы. Они предназначены для исключения случаев расплёскивания расплавленного металла. Обычно это графитовые или керамические многоразовые накладки. Фиксация выполняется на струбцину или при помощи обвязочной проволоки.

- В случае использования металлических накладок их предварительно прихватывают к арматуре.

- Электродом чиркают по одному из арматурных прутков, немного подплавляя. Затем проводят быстро между двумя соединяемыми стержнями до тех пор, пока не образуется расплавленная ванна.

Если электроды прилипают, то нужно увеличить ток, а если прожигают – использовать стержень меньшей толщины или снизить ток.

Если электроды прилипают, то нужно увеличить ток, а если прожигают – использовать стержень меньшей толщины или снизить ток. - Ожидают, пока шов охладится до температуры окружающей среды.

После завершения сварочных работ в обязательном порядке требуется проверка качества шва. Для этого проводят внешний осмотр и выявляют визуально дефекты: трещины, раковины, сколы, подрезы, непровары и т. д. После этого аккуратным простукиванием молотком по шву проверяют его на прочность. Для ответственных конструкций используется гамма-дефектоскопия – самый эффективный и точный метод обнаружения недостатков сварных соединений.

Сваривать или вязать — что эффективнее?

Каждый метод имеет свои преимущества, недостатки и область применения. Выбор в пользу той или иной технологии соединения арматуры в фундаменте делается после тщательного анализа условий проведения работ, расчетных характеристик железобетонной конструкции, свойств почвы на стройплощадке и др.

Вязка арматурных стержней будет более эффективна при возведении малоэтажных построек с низкой нагрузкой на фундамент. Такой метод позволяет предотвратить чрезмерное напряжение металла в точках соединений. Также это удешевляет строительство, поскольку для вязки арматуры не нужно применять дорогостоящее сварное оборудование и привлекать высококвалифицированных сварщиков.

Сварка, в свою очередь, позволяет сократить время изготовления железного каркаса для фундамента и повысить его прочностные характеристики. В некоторых случаях эти методы могут комбинироваться. Например, изначально каркас может быть собран при помощи вязальной проволоки. Затем в готовой конструкции сваривают арматурные стержни, которые предварительно скреплены обвязкой.

Обратите внимание! Применение двух видов соединений позволит избежать разрушения каркаса, если одно из них окажется недостаточно надежным и прочным.

Какие меры предосторожности предпринять?

При проведении сварочных работ в обязательном порядке требуется использовать средства индивидуальной защиты: краги, маску, специальную одежду. При использовании электросварки нужно оборудование надёжно заземлять, особенно, если сварка проводится при повышенной влажности воздуха.

При использовании электросварки нужно оборудование надёжно заземлять, особенно, если сварка проводится при повышенной влажности воздуха.

При сваривании арматуры на высоте рекомендуется следовать ряду правил техники безопасности:

- Для удобства доступа к конструкции использовать леса, подмости, люльки, лестницы, ограждённые площадки с настилом из негорючих материалов.

- Если установка перечисленных конструкций невозможна, то в таком случае можно использовать закреплённые элементы в качестве опоры, но со страховкой, если высота более 1,5 от поверхности земли.

- При сваривании ярусных объектов, нужно, чтобы были ограждения: щиты и настилы.

- Оснастка должна защищать от разбрызгивания металла.

- Работы на высоте должны быть прекращены при сильном ветре более 6 баллов и в случае образования наледи, а также, если температура воздуха опустится ниже -30°С.

Кроме того, сварщик должен иметь допуск к высотным работам, подтверждённый соответствующим сертификатом.

Сварка арматуры позволяет создавать надёжные и долговечные каркасы для армирования бетона, которые способны выдерживать необходимые нагрузки. Реализация осуществляется на основе выбора подходящего метода, соответствующего предъявляемым требованиям. По прочности армирующего каркаса сварка превосходит вязку арматуры, однако такая технология требует привлечения сертифицированного специалиста и инструмента.

ГОСТ 14098-91 – главный нормативный документ

ГОСТ 14098-91 распространяется на все без исключения металлоконструкции, для изготовления которых применяются арматурные стержни или проволока. Соответственно, теми правилами, которые прописаны в данном нормативном документе, должны руководствоваться все без исключения строители, выполняющие такую работу, как сварка арматуры.

Расчетные значения в ГОСТе выбраны отнюдь не случайным образом. Они представляют собой результат серьезных лабораторных тестов и испытаний. Это в свою очередь позволяет отразить максимально безопасные параметры, обеспечивающие надежность и беспроблемность эксплуатации здания и сооружения.

Следует понимать, что любое отхождение от установленных стандартов и требований может привести к самым серьезным последствиям. Так, например, здание может не вынести нагрузки и разрушиться. Если сварка арматуры прутьев каркасов – достаточно новая для вас деятельность, лучше не рисковать. При отсутствии соответствующего опыта, более целесообразно будет обратиться за помощью к опытным и квалифицированным специалистам, которые справятся с поставленной перед ними задачей на более высоком качественном уровне.

General Motors Секционное соединение внахлестку

General Motors Секционное соединение внахлестку

Плановое техническое обслуживание

Техническое обслуживание будет проводиться на этом веб-сайте в среду, 14 декабря, начиная с 19:30 (CT).

В это время сайт может быть недоступен. Если у вас возникнут проблемы, повторите попытку позже.

Благодарим за терпение и приносим извинения за неудобства.

Следите за нашими обновлениями на @Ask_ICAR.

Рис. 1. Поскольку подложка не доходит до приварного фланца, часть сварного шва будет выполняться непосредственно на арматуре.

До недавнего времени General Motors, как правило, использовала стыковые соединения с подкладками при разрезании односторонних деталей. Однако в настоящее время требуется соединение внахлест для некоторых односторонних секционных соединений. Это делается для уменьшения передачи тепла от GMA-сварки в арматуру из термочувствительной высоко- и сверхвысокопрочной стали. Проблема со стыковым соединением с подкладкой заключается в том, что подложка не доходит до приварного фланца и оставляет арматуру открытой. В результате на участке пережимной полки арматуры 9 выполнен сварной шов GMA.0014 (см. рис. 1) .

рис. 1) .

Соединение внахлест

Соединение внахлест, указанное в некоторых новых процедурах ремонта General Motors, выполняется путем разрезания сменной детали внахлест на оригинальную деталь на 25 мм (1 дюйм). Нахлест позволяет использовать исходную панель. служить подкладкой для сварного шва, даже на прижимных фланцах, лучше защищая арматуру от тепла сварного шва (см. рис. 2) . Это также менее сложный процесс по сравнению с стыковым соединением с подкладкой, и снижает вероятность того, что сменная деталь будет слишком короткой.0007

Рис. 2. Оригинальная панель служит подложкой и защищает арматуру от тепла сварки.

Соединение внахлест впервые было указано для внешней панели порога на Chevrolet Camaro 2010 года и упоминалось в предыдущей онлайн-статье I-CAR Advantage «Ремонт при столкновении для Chevrolet Camaro 2010 года». С тех пор соединение внахлест было указано для различных секционных соединений на Chevrolet Volt 2011 года, Buick Regal 2011 года и Chevrolet Sonic 2012 года. Общие процедуры, для которых используется этот тип соединения, включают замену внешней передней стойки, порога, центральной стойки и боковой панели.

Общие процедуры, для которых используется этот тип соединения, включают замену внешней передней стойки, порога, центральной стойки и боковой панели.

Сварка

Соединение внахлестку сваривают угловым швом. Также может потребоваться сварка пробкой, но эта рекомендация зависит от процедуры. Угловой сварной шов должен выполняться методом пропуска или стежка, чтобы свести к минимуму вероятность тепловой деформации. Это делается путем выполнения швов шириной 25 мм (1 дюйм) вдоль шва с зазорами 25 мм (1 дюйм) между каждым сварным швом, а затем заполнения зазоров (см. рис. 3) .

Заключение

Рисунок 3. Первый комплект швов должен оставлять зазор 25 мм (1 дюйм) между каждым швом. Второй комплект швов заполняет зазоры. Автомобили General Motors больше не используются.Становится все более распространенным в процедурах разрезания указывать соединение внахлест при разрезании частей одностороннего соединения.Вот почему так важно всегда обращаться к процедурам производителя транспортного средства, чтобы убедиться, что используется правильное соединение. с процедурами ремонта автомобилей General Motors можно ознакомиться на сайте acdelcotds.com.

с процедурами ремонта автомобилей General Motors можно ознакомиться на сайте acdelcotds.com.

Эта статья впервые появилась в выпуске I-CAR Advantage Online от 31 мая 2012 года.

Дополнительные ссылки на GM см. на следующих страницах:

OEM-информация Chevrolet

OEM-информация GMC

Buick OEM-информация

Cadillac OEM-информация

Дополнительные новости о ремонте после столкновений I-CAR, которые могут оказаться полезными:

Информация о столкновениях Доступ к веб-сайту : General Motors

Пошаговое руководство: доступ к информации о ремонте General Motors

Связанные курсы I-CAR

- Самый популярный

- Самые последние

- Архив

Десять наиболее частых вопросов по транспортным средствам

| Hyundai | Доступна ли Hyundai процедура разделения? |

| Kia | Есть ли в Kia процедура разделения на секции? |

| Chevrolet | Есть ли у Chevrolet предупреждение против разделения на секции, когда нет процедуры? |

| BMW | Может ли I-CAR выслать мне процедуры ремонта BMW? |

| Honda | Что Honda говорит о ремонте поврежденных жгутов проводов системы подушек безопасности? |

| Hyundai | Есть ли у Hyundai процедуры замены деталей? |

| Мерседес-Бенц | Может ли I-CAR выслать мне процедуры ремонта Mercedes-Benz? |

| Honda | Что Honda говорит о выпрямлении передних нижних направляющих? |

| Subaru | Нужно ли заменять подушку безопасности переднего пассажира на Subaru, даже если подушка безопасности не сработала? Информация о ремонте, похоже, указывает на то, что так и должно быть. |

| Nissan | Существует ли процедура ремонта проводки разъема подушки безопасности? |

Первая десятка конкретных вопросов I-CAR

| Что говорит I-CAR об использовании переработанной боковой панели в сборе, которая включает внутреннюю, внешнюю и усиливающую части? | |

| Что I-CAR говорит о выпрямлении перегиба? | |

| Можно ли использовать Общие рекомендации по секционированию I-CAR? | |

| Что I-CAR говорит о ремонте поврежденных противовзломных балок? | |

| Что I-CAR говорит о решении использовать переработанные детали? | |

| Что I-CAR говорит о парной замене деталей подвески? | |

| Что I-CAR говорит о ремонте поврежденных усилителей бампера? | |

| Что I-CAR говорит о допусках на ремонт? | |

| Что I-CAR говорит об использовании переработанных подушек безопасности? | |

| Что I-CAR говорит о ремонте поврежденных боксов? |

- О РТС

- Свяжитесь с нами

- Связанные отраслевые ссылки

- Подписаться на РТС

- Новостная рассылка

- Помощь/Часто задаваемые вопросы

- Политика отмены

- Политика в отношении рекламы и файлов cookie

- Обновленная Политика конфиденциальности

- Обновленные положения и условия

твитов от @Ask_ICAR

13 Распространенные типы дефектов сварки и способы их предотвращения

Когда в сварном шве образуются дефекты, они могут ослабить соединение. В некоторых случаях это приводит к полному разрушению сварного соединения.

В некоторых случаях это приводит к полному разрушению сварного соединения.

В серьезных случаях неисправный сварной шов может иметь серьезные последствия. Итак, вам нужно разобраться в различных дефектах.

Но кроме того, вы должны знать, как их предотвратить.

Имея это в виду, давайте углубимся.

Что такое дефект сварки?

Вкратце, дефект сварного шва – это любой дефект или несовершенство, которые ставят под угрозу предполагаемое использование сварного изделия. Они классифицируются в соответствии со стандартом ISO 6520.

Это также означает, что изъян или несовершенство не могут повредить сварному шву, и когда это происходит, считается, что сварной шов имеет несплошность. Таким образом, сварной шов может иметь несплошность и не считаться дефектным. Эти допустимые пределы указаны в ISO 5817 и ISO 10042.

Однако, если существует достаточное количество несплошностей (т. е. они превышают предел, определенный в применимых нормах или спецификациях), то несплошности классифицируются как дефекты, и сварной шов отбраковывается.

Сварной шов должен быть достаточно прочным для предполагаемой цели на самом базовом уровне, и многие дефекты могут ослабить соединение. Но в некоторых случаях сварной шов также должен быть эстетичным. Таким образом, большинство дефектов либо ослабляют сварной шов, либо делают его рваным и непрезентабельным.

Мы все хотим, чтобы сварка не вышла из строя или не была бракована. Итак, вам нужно знать типы дефектов, которые могут возникнуть, и как их избежать.

13 Обычные типы дефектов сварки

Существует множество типов сварки дефектов, но в целом наиболее распространенными дефектами сварки:

- трещины

- ВКЛЮЧЕНИЯ

- Отсутствие слияния

- POREDIONS 9008

- POLIP

2121212121212121212121212121212121212121212121212121212121212121212121212.CALE

- НЕДА. проникновение

- Прожог

- Недолив

- Избыточное армирование

- Брызги

- Перекат/нахлест

- Усы

- Механические повреждения

К неравномерным сварным швам относятся слишком широкие или слишком узкие, сварные швы с чрезмерно выпуклой или вогнутой поверхностью, а также сварные швы с грубой неравномерной волнистостью. Эти характеристики могут быть вызваны неправильным обращением с горелкой, слишком низкой скоростью перемещения, слишком высоким или низким током, неправильным напряжением дуги, неправильным вылетом или неподходящим защитным газом.

Эти характеристики могут быть вызваны неправильным обращением с горелкой, слишком низкой скоростью перемещения, слишком высоким или низким током, неправильным напряжением дуги, неправильным вылетом или неподходящим защитным газом.

Но когда возникает конкретный дефект, вы хотите знать, какой параметр нужно отрегулировать, чтобы можно было его исправить. Поэтому полезно составить список по типам дефектов, а также по устранению проблемы.

1. Трещины

Начнем с одного из самых очевидных и серьезных дефектов сварного шва – трещин. Они ослабляют сварной шов, и, что еще хуже, трещины имеют тенденцию к быстрому росту, что усугубляет проблему.

Само собой разумеется, вы не хотите, чтобы на сварных швах появились трещины. Но это может быть проблемой, и существует три основных типа трещин:

- Продольные трещины проходят вдоль или параллельно длине сварного шва.

- Поперечные трещины проходят по ширине борта.

- Кратерные трещины обычно возникают в конце сварного шва, когда дуга гаснет.

Они часто имеют звездообразную форму и образуются, когда на конце сварного шва образуется вмятина или «кратер».

Они часто имеют звездообразную форму и образуются, когда на конце сварного шва образуется вмятина или «кратер».

Трещины можно разделить на горячие и холодные.

Сварные швы могут нагреваться до температуры более 10 000°C, при этом горячие трещины возникают при охлаждении сварного шва и переходе из жидкой фазы в твердую. Горячие трещины, как правило, возникают, когда используется неподходящий присадочный материал.

Холодные трещины возникают после охлаждения сварного шва. Они могут возникать через несколько часов или дней после изготовления сустава. Этот дефект обычно возникает при сварке стали и часто вызван деформациями основного металла.

Подробнее о трещинах в сварных швах можно прочитать здесь.

Как предотвратить появление трещин

- Используйте присадочный материал, соответствующий свариваемому металлу.

- Избегайте сварки высокосернистой и углеродистой стали.

- Разогрейте косяк.

- Убедитесь, что шов заполнен и избегайте выпуклого валика.

- Используйте прочный, бездефектный основной металл.

- Избегайте малых токов в сочетании с высокими скоростями движения.

- Не используйте водородный защитный газ с черными металлами.

- Поддерживайте хорошее соотношение глубины и ширины сустава.

- Избегайте образования кратеров на конце сварного шва, размещая соответствующий присадочный материал при завершении валика.

- Допускать расширение и сужение сварного шва во время сварки и остывания.

2. Включения

Загрязнения могут попасть внутрь сварного шва, и они называются включениями. Загрязнения, попавшие внутрь сварного шва, резко ослабляют соединение.

Шлак часто образуется при использовании флюса, такого как пайка твердым припоем, сварка порошковой проволокой и дуговая сварка под флюсом. Шлак должен всплывать на поверхность лужи и не застревать внутри валика. Это означает, что расплавленная ванна не должна остывать слишком быстро.

Но это может произойти и при сварке MIG. Частицы ржавчины и даже вольфрама могут считаться шлаком и вызывать загрязнение сварных швов. Таким образом, сварка MIG и TIG не застрахована от включений.

Частицы ржавчины и даже вольфрама могут считаться шлаком и вызывать загрязнение сварных швов. Таким образом, сварка MIG и TIG не застрахована от включений.

Как предотвратить появление включений в сварных швах

- Хорошо подготовьте и очистите основной металл.

- Избегайте настроек низкой силы тока (не допускайте слишком быстрого остывания сварочной ванны).

- Поддерживайте правильную скорость горелки (сварочная и шлаковая ванны не должны смешиваться).

- Поддерживайте правильный угол наклона резака.

- Очистите шлак от предыдущих сварных швов между проходами.

3. Непровар

Это может показаться очевидным, но присадочный материал должен быть хорошо связан с основным металлом с обеих сторон и со сварными швами под ним во время многократных проходов.

При наличии пустот, зазоров или плохой адгезии соединение будет структурно нарушено.

Как предотвратить непровар

- Тщательно очистите основной металл и удалите все загрязнения.

- Используйте электрод правильного размера.

- Выберите сплав электрода, подходящий для свариваемого металла.

- Не перемещайте резак слишком быстро.

- Не допускайте слишком короткой дуги.

- Сила тока должна быть достаточно высокой для работы.

4. Пористость

Пористость сварного шва (также известная как сварной шов) — это место, где пузырьки газа скапливаются и задерживаются внутри сварного шва. Это также называется пористым. Поперечное сечение пористого валика сварного шва будет напоминать губку со всеми пузырьками воздуха, захваченными внутри.

Во время сварки могут образовываться такие газы, как пар, водород и углекислый газ, которые обычно выделяются пузырями из расплавленного валика. Но если пузырьки газа попадут в ловушку, они могут ослабить сустав, и работа будет сорвана.

Как избежать пористости сварных швов

- Надлежащим образом очистите и подготовьте основной металл.

- Убедитесь, что соединение сухое.

- Если используется, правильно установите расход защитного газа (слишком низкий или высокий уровень может вызвать проблемы).

- Не допускайте слишком высокого значения силы тока (т. е. слишком «горячего»).

- Используйте правильный сплав электрода для работы.

- Убедитесь, что покрытие электрода не повреждено, если оно имеется.

- Перемещайте горелку достаточно медленно, чтобы образовалась расплавленная лужа, позволяющая газу выходить пузырями.

- Избегайте длинной дуги.

- Используйте электроды с низким содержанием водорода.

5. Подрез

Когда в процессе сварки появляются пятна или участки меньше исходного основного металла, такой дефект называется подрезом. Это часто проявляется в виде «выемки» на краю сварного шва, либо в верхней, либо в нижней части сварного шва.

Потеря толщины снижает прочность сварного соединения и делает соединение восприимчивым к усталости. Этот дефект часто является результатом слишком высокого тока или слишком быстрого перемещения горелки.

Как предотвратить подрезание

- Не перемещайте резак слишком быстро.

- Используйте правильную силу тока и избегайте слишком высоких значений.

- Держите горелку под правильным углом (по возможности направляйте нагрев на более толстые участки).

- Используйте электрод правильного размера.

- Используйте более короткую дугу.

- Убедитесь, что защитный газ подается с правильной скоростью.

- Используйте надлежащие методы сварки.

- Использовать несколько проходов.

6. Плохое проплавление

Если валик не заполняет стыковое соединение до дна, сварной шов плохо проваривается. Его также иногда называют неполным проникновением. Как бы вы это ни называли, эта форма дефекта также ставит под угрозу целостность сустава.

Как добиться хорошего провара

- Используйте электрод подходящего размера для сварки (избегайте электрода большего размера).

- Не двигайте лужу слишком быстро.

- Подготовьте V-образные канавки для стыковых соединений с наклоном сторон от 60 до 70 градусов.

- Выровняйте заготовки, чтобы не осталось больших или неравномерных зазоров, которые необходимо заполнить.

- Поддерживайте оптимальную настройку силы тока или тепла и избегайте установки слишком низкой силы тока.

7. Прожиг насквозь

Если во время сварки прикладывается слишком много тепла, в металле может образоваться дыра. Этот дефект называется сквозным прожогом, но иногда его также называют проплавлением. Конечно, создание отверстия противоречит цели сварки и разрушает соединение.

Этот тип дефекта обычно встречается на тонком материале толщиной менее 1/4 дюйма. Но это может произойти с более толстой заготовкой, если настройки вашего сварочного аппарата слишком высоки, если зазор между деталями большой и/или вы перемещаете горелку слишком медленно.

Как предотвратить прогорание

- Не допускайте слишком сильного тока.

- Избегайте чрезмерных зазоров между пластинами.

- Убедитесь, что ваша скорость движения не слишком низкая.

- Держитесь подальше от больших углов фаски.

- Убедитесь, что нос не слишком маленький.

- Используйте правильный размер провода; слишком маленький акцентирует проблему.

- Обеспечьте надлежащее прижатие и/или зажим металла.

8. Недостаточное заполнение

Когда валик сварного шва находится ниже поверхности основного металла, говорят, что сварной шов недозаполнен. Сам валик тоньше основного металла, что ослабляет соединение. Это состояние часто проявляется в виде «колеи», проходящей по всей длине борта и иногда называемой выпуклым соединением.

Как предотвратить недостаточное заполнение сварных швов

- Избегайте слишком быстрых движений.

- Используйте правильную настройку тока.

- Используйте электрод/присадочную проволоку соответствующего размера.

9.

Избыточное армирование

Избыточное армирование

В отличие от незаполненного шва дефект возникает, когда в шве слишком много наполнителя. Это известно как избыточное армирование или «высокая» коронка. Спецификации и нормы проекта часто регулируют то, что считается слишком высоким.

Иногда лишняя арматура может даже выходить из нижней части соединения. Это иногда называют избыточным проникновением.

Другие варианты дефекта включают узкие, крутые валики, вызванные недостаточным покрытием флюса на проволоке питания или низким напряжением.

Кроме того, когда избыточное армирование неровное и рваное, его можно назвать армированием «горного хребта», и это вызвано избыточным флюсом на подающей проволоке или высокой/неравномерной скоростью перемещения.

Как избежать чрезмерного армирования

- Поддерживайте надлежащую скорость резака. Слишком медленно, и будет размещен лишний наполнитель. Слишком быстро, и шарик становится неустойчивым.

- Правильно установите силу тока и избегайте перегрева.

- Отрегулируйте напряжение так, чтобы оно не было слишком низким.

- Выровняйте детали так, чтобы зазор не был слишком большим.

10. Брызги

Хотя обычно брызги не представляют угрозы для целостности конструкции, их можно считать дефектом. Эстетика сварного шва иногда так же важна, как и его прочность. Но ничто не делает сварные детали неряшливыми, как брызги, облепившие окружающий металл.

Брызги часто возникают при сварке MIG, но могут возникать и при других процессах сварки.

Как уменьшить разбрызгивание

Хотя вы никогда не сможете полностью избавиться от разбрызгивания, есть несколько вещей, которые вы можете сделать, чтобы свести их к минимуму:

- Хорошо очистите основной металл.

- Используйте правильную силу тока и избегайте «горячих» настроек.

- Используйте правильное напряжение и избегайте низких значений.

- Убедитесь, что полярность установлена правильно.

- Держите короткую дугу.

- Увеличьте угол наклона электрода.

- Проверьте провод питания и убедитесь, что он свободен.

Связанный : Как уменьшить разбрызгивание при сварке

11. Накат/нахлест

Когда присадочный материал на кромке сварного шва покрывает основной металл без сцепления, возникает дефект нахлеста или нахлеста.

Как предотвратить перекрытие

Если вы хотите избежать этого состояния:

- Избегайте слишком низкой скорости движения.

- Соблюдайте правильный угол наклона горелки.

- Не используйте электроды большего размера.

- Установите правильную силу тока, избегайте высоких значений.

12. Усы

При сварке MIG усы представляют собой короткие отрезки электродной проволоки, торчащие из сварного шва на корневой стороне соединения. Они вызваны проталкиванием электродной проволоки за переднюю кромку сварочной ванны.

Эти торчащие провода выглядят плохо, но они также могут вызвать проблемы. Во-первых, усы считаются включениями и ослабляют соединение. В трубах они могут даже препятствовать потоку или даже разрываться внутри и вызывать повреждение оборудования ниже по течению.

Во-первых, усы считаются включениями и ослабляют соединение. В трубах они могут даже препятствовать потоку или даже разрываться внутри и вызывать повреждение оборудования ниже по течению.

Усы можно предотвратить,

- Уменьшив скорость подачи проволоки.

- Поддерживайте оптимальную скорость движения, избегайте слишком быстрого движения.

- Увеличьте расстояние вылета провода.

- Плетение факела.

13. Механические повреждения

После того, как будет установлена идеальная бусина, вы не из леса. Повреждения могут быть вызваны отбойными молотками, шлифовальными машинами и другими инструментами. Неудивительно, что термин, используемый для этого типа дефекта, — механическое повреждение.

Здравый смысл подсказывает вам, чтобы предотвратить механические повреждения с такими предостережениями, как:

- При удалении шлака или очистке соединения не будьте слишком агрессивными

- Избегайте сильных ударов молотком

- Не допускайте ударов или перетирания других крупных металлических частей ваши сварные швы

Подведение итогов

Как видно из нашего сокращенного списка распространенных дефектов (да, мы могли бы обсудить и другие), существуют веские причины, по которым сварщикам необходимо изучать определенные основы.