Чертеж гидравлического пресса своими руками: Пресс гидравлический своими руками – как сделать, чертежи + Видео

Содержание

Как изготовить гидравлический пресс своими руками?

Гидравлический пресс получил широкое распространение. Это устройство применяется во множестве автомастерских для осуществления запрессовок и выпрессовок подшипников, различных шестеренок и валов. В домашней мастерской очень часто используется пресс гидравлический ручной, изготовленный своими руками, так как установки, изготовленные в промусловиях, имеют высокую стоимость.

Гидравлический пресс, изготовленный своими руками, в мастерских может применяться для осуществления штамповки деталей из металла, пластика и резины. Гидравлический пресс можно применять для запрессовки резиновых втулок наконечников автомобильных амортизаторов в условиях домашней мастерской.

При наличии навыков работы с техникой и доступа к фрезерному, сверлильному и токарному оборудованию для дома можно сконструировать пресс гидравлический ручной (пгр), который способен развивать максимальное усилие до 35 тонн на 50 кв. см. Сделать своими руками пресс гидравлический настольный несложно, при этом можно сэкономить значительную сумму бюджетных семейных средств.

Прочтите также нашу статью Изготовление трубогиба для профильной трубы своими руками.

Содержание

- Принцип функционирования и конструктивные особенности приспособления

- Изготовление гидропресса своими руками

- Изготовление основания конструкции, стоек и упора

- Устройство подвижного упорного элемента и его теххарактеристики

- Изготовление механизма возврата

Принцип функционирования и конструктивные особенности приспособления

Сконструировать гидравлический пресс в условиях домашней мастерской можно при помощи подручного металлопроката. Главным рабочим элементом любого гидравлического пресса является автомобильный гидродомкрат. Чаще всего в устройстве пресса применяется распространенная конструкция автомобильного домкрата – бутылочная. Домкраты этого вида в зависимости от особенностей конструкции могут поднимать от 2 до 100 тонн. Огромным преимуществом автомобильного гидродомкрата является простота его устройства и удобство эксплуатации.

В основу работы домкрата положены основные законы гидродинамики, в частности закон Паскаля, который гласит, что давление жидкости, которое возникает в замкнутой гидросистеме, передается одинаково в любых направлениях. При объединении 2 различных по объему емкостей в единую систему и оказании давления в меньшем по объему сосуде, такое же давление распространяется и на жидкость в большем сосуде, причем усилие, которое приложено в малом сосуде системы, передаваясь на жидкость в большом сосуде, увеличивается во столько же раз, во сколько диаметр меньшего сосуда отличается от большего.

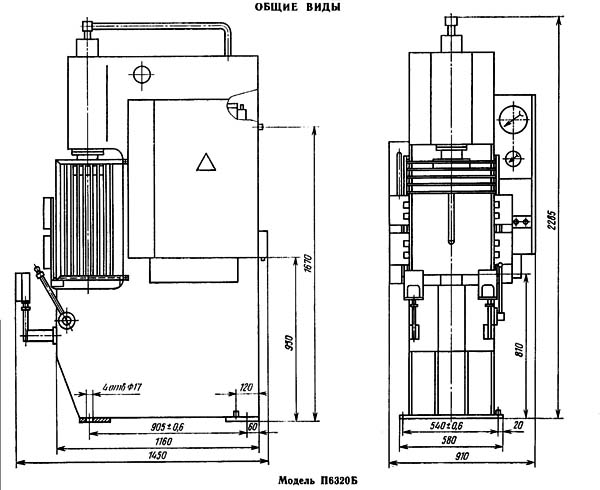

В зависимости от технического назначения гидропресс можно сделать, как в настольном, так и в напольном варианте. Настольный вариант является более компактным, а напольный вариант конструкции требует для размещения дополнительной площади. Изготовление той или иной модификации зависит от конкретных задач, для которых изготавливается устройство.

Изготовление гидропресса своими руками

При изготовлении ручного устройства своими руками потребуется подготовить следующее оборудование:

- сварочный аппарат;

- болгарка;

- дрель по металлу и сверла различного диаметра.

Помимо указанного инструмента и оборудования при изготовлении самодельного гидропресса потребуется доступ к токарному, сверлильному и фрезерному оборудованию.

В качестве исходного материала при изготовлении ручного гидропресса можно использовать разнообразные металлические трубы, швеллеры и уголки. Толщина материала должна подбираться в соответствии с мощностью гидропресса и теми задачами, для выполнения которых он конструируется.

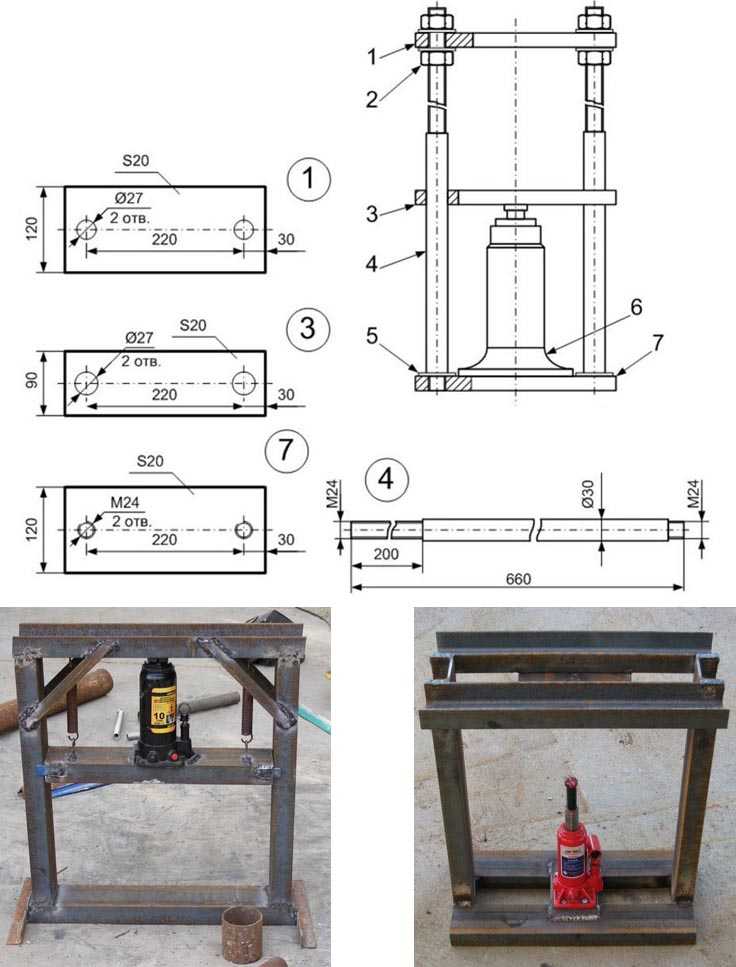

Перед началом работ следует потратить некоторое количество времени для подготовки чертежа с указанием размеров всех элементов конструкции устройства. При необходимости можно для удобства сделать отдельные чертежи конструктивных узлов устройства.

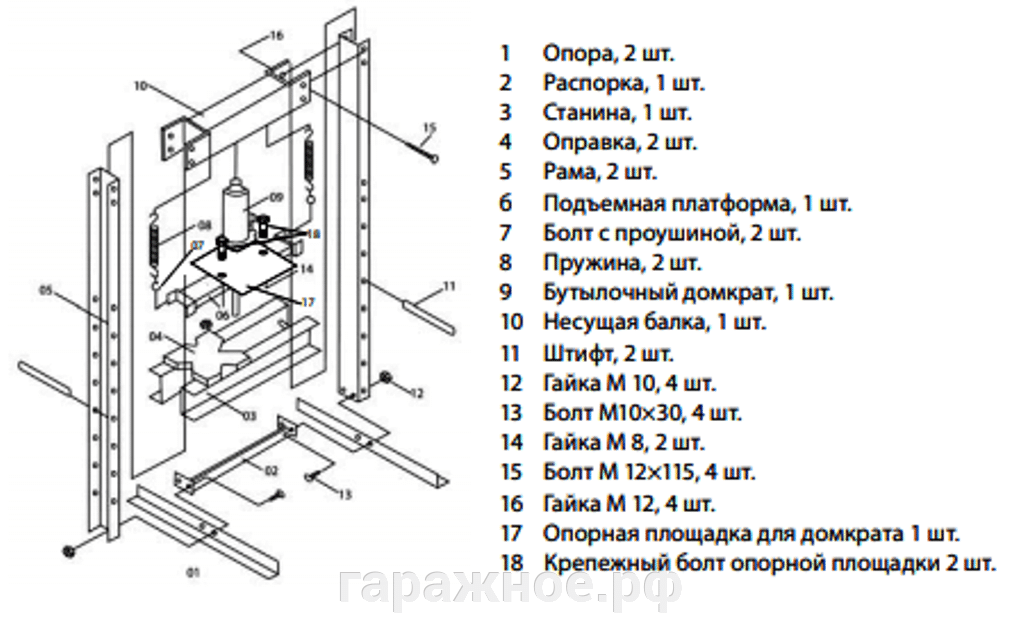

Любой гидропресс в своей конструкции имеет элементы 2 типов:

- неподвижные;

- подвижные.

К подвижным конструктивным элементам относится подвижный упор и возвратные механизмы устройства. К неподвижным конструктивным компонентам — основание конструкции, упоры и стойки. Для изготовления всех конструктивных элементов используются толстостенные металлические уголки, швеллеры и металлические пластины.

К неподвижным конструктивным компонентам — основание конструкции, упоры и стойки. Для изготовления всех конструктивных элементов используются толстостенные металлические уголки, швеллеры и металлические пластины.

Прочтите также нашу статью Как сделать забор из профнастила своими руками

Изготовление основания конструкции, стоек и упора

Основание для устройства можно смастерить из любого подручного материала. Главным требованием к этому конструктивному узлу устройства является обеспечение надежной устойчивости всей установки в процессе функционирования. Для того чтобы обеспечить максимальную устойчивость конструкции, нужно гидропресс конструировать таким образом, чтобы центр тяжести устройства располагался как можно ниже.

Для напольной разновидности конструкции, основание можно собрать из швеллеров или толстостенных уголков. При изготовлении настольного гидропресса для сооружения основы можно применить толстостенную трубу, имеющую квадратное сечение. При использовании основания в роли платформы пресса, сверху на основание потребуется произвести наваривание толстостенного листа металла. Использовать железо для конструирования можно только при толщине металла 10 мм и более.

Использовать железо для конструирования можно только при толщине металла 10 мм и более.

После изготовления основания можно приступать к изготовлению следующих конструктивных элементов устройства – стоек и упора. Изготовить эти элементы можно также из подручных материалов. При определении размеров этих элементов требуется учитывать некоторые особенности предполагаемой эксплуатации устройства.

В первую очередь требуется выяснить величину выдвижения штока, используемого в устройстве домкрата. К этому параметру требуется прибавить высоту корпуса гидродомкрата и толщину металла платформы, служащей в качестве опоры.

Упор устройства изготавливается из материала аналогичного тому, из которого изготовлены стойки приспособления. Размер упора должен быть равен ширине платформы устройства.

Соединенные воедино неподвижный упорный элемент и стойки геометрически представляют П-образный конструктивный элемент. Все конструктивные элементы соединяются в единую конструкцию при помощи сварочного агрегата. После соединения стоек и неподвижного упорного элемента устройства методом сварки вся конструкция крепится к ранее изготовленному основанию.

После соединения стоек и неподвижного упорного элемента устройства методом сварки вся конструкция крепится к ранее изготовленному основанию.

При сваривании всех элементов в единую конструкцию следует уделить большое внимание качеству сварных стыков, так как на них в процессе работы оказывается значительная нагрузка.

Для обеспечения надежной фиксации штока гидродомкрата на упоре рекомендуется наварить металлическое кольцо.

Устройство подвижного упорного элемента и его теххарактеристики

Подвижный упорный элемент и шток гидродомкрата являются подвижными элементами конструкции гидропресса. Движение подвижного упорного элемента осуществляется в вертикальном направлении вдоль стоек устройства.

Длина подвижного упорного элемента устройства должна быть меньше расстояния между вертикальными стойками конструкции.

К верхнему элементу упора прикрепляется корпус гидродомкрата, а к нижнему элементу прикрепляется платформа. При правильном расчете при подготовке чертежа и точном изготовлении всех элементов в соответствии с чертежом, при выдвижении рабочего штока гидродомкрата на максимальную длину верхний и нижний элементы платформы должны между собой соприкасаться.

Для обеспечения перемещения упорного элемента конструкции в одной плоскости применяются разнообразные технические решения. Можно просверлить в подвижном упорном элементе конструкции отверстия, через которые пропускаются направляющие в виде штырей закрепленных сваркой на основании и неподвижном верхнем упорном элементе.

При изготовлении стоек из труб перемещение подвижного упорного элемента в одной плоскости могут обеспечить спецобхваты, согнутые вокруг стоек и приваренные к боковинам упора.

Помимо этого, при использовании в качестве материала для стоек профильной толстостенной трубы в виде направляющих для подвижного упорного элемента конструкции можно применять профильную трубу, имеющую больший размер. Для этой цели в куске трубы делаются вырезы равные ширине стоек, а боковые стенки вырезов используются в качестве направляющих.

Изготовление механизма возврата

Механизм возврата в конструкции гидропресса предназначен для возвращения подвижного упора в первоначальное положение при завершении оказания давления на него. Этот механизм позволяет упростить процесс использования устройства при проведении различных технологических операций.

Этот механизм позволяет упростить процесс использования устройства при проведении различных технологических операций.

Изготовление возвратного механизма является несложным процессом. Для этой цели потребуется подобрать соответствующие пружины, которые работают на разжатие. Пружины должны обладать соответствующей жесткостью и длиной, чтобы их можно было применить в конструкции гидропресса. Концы пружин закрепляются при помощи спецболтов на подвижном и неподвижном упорах. В нерабочем (исходном) состоянии подвижный упор располагается в верхней части гидропресса.

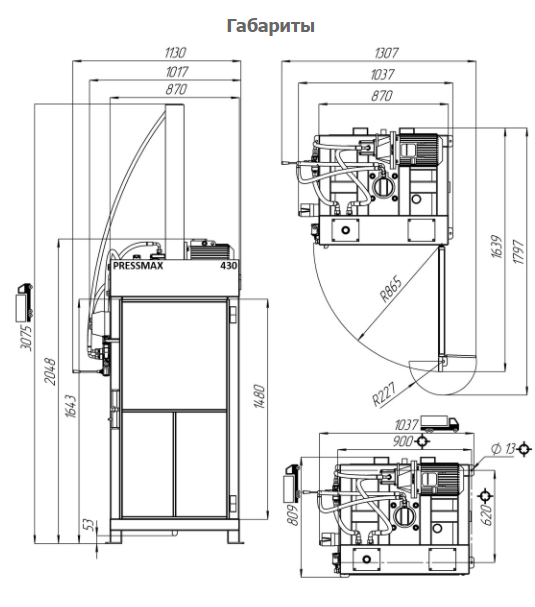

Для упрощения эксплуатации конструкции можно изготовить своими руками пресс электрогидравлический. Для этого в комплексе с гидроцилиндром в конструкции пресса используется маслостанция с электроприводом. Такое устройство в значительной мере способно сэкономить средства семейного бюджета, при этом конструкция пресса по своим функциональным возможностям абсолютно ни в чем не уступает агрегатам, изготовленным в промышленных условиях.

При отсутствии навыков работы со сварочным аппаратом и токарным станком и при ограниченном объеме финансовых средств можно купить гидравлический пресс б/у промышленного изготовления.

Гаражный гидравлический пресс: как изготовить

Содержание статьи

- Особенности и принцип работы гидравлического пресса

- Как подготовить сборку пресса

- Как разработать проект пресса с использованием гидравлического домкрата

- Какие понадобятся материалы и инструменты для изготовления пресса

- Как собрать гидравлический пресс

Гидравлический гаражный пресс своими руками

Гаражный пресс гидравлический хорошо иметь под рукой при выполнении ремонтных работ, которые требуют прессования. Часто его используют для запрессовки втулок, при снятии и установке подшипников, изготовления деталей, требующих гибку из листового металла. Статья подскажет, как собрать гидравлический пресс гаражный своими руками.

Особенности и принцип работы гидравлического пресса

Гаражные гидравлические прессы позволяют обрабатывать детали и материалы под давлением. Работа механизма осуществляется посредством специальной жидкости, находящейся под повышенным давлением в системе.

Работа механизма осуществляется посредством специальной жидкости, находящейся под повышенным давлением в системе.

Особенности конструкции:

- В составе два основных цилиндра или камеры.

- В меньшем из них давление жидкости увеличивается, и она передается в рабочую емкость большего размера.

- Цилиндры между собой соединяются трубопроводом или посредством специального канала.

- В большом отделении рабочая жидкость, которой обычно служит специальное масло, создает усилие на поршень.

- С его помощью давление передается на исполнительный инструмент.

- Затем на обрабатываемую деталь.

Схема гидравлического пресса для гаража

- Рабочий цилиндр монтируется обычно вертикально, и, как исключение, горизонтально.

- Развиваемое усилие до нескольких тонн, что зависит от требуемой его величины.

- Гидравлический пресс ручной для гаража применяется для гибки труб, запрессовки и выпрессовки деталей, изготовления резиновых и пластмассовых изделий.

- Такое устройство позволяет производить рихтовку элементов кузова авто, спрессовать старые бутылки, консервные жестяные банки, картон и другие операции.

- Цена готового оборудования достаточно высокая, а при самостоятельной сборке средства тратятся лишь на приобретение набора комплектующих. К тому же в этом случае можно сделать агрегат, который будет подогнан для потребностей выполнения работ в конкретном гараже.

Совет: Для своего гаража мощность пресса достаточна до 15 тонн. Но прежде, чем приобретать агрегат, следует определить, какие работы на нем будут выполняться.

- В большей емкости давление создается встроенным или отдельным насосом.

Использование домкрата для гидравлического пресса

Как подготовить сборку пресса

Создать нужное давление в основном цилиндре можно ручным гидравлическим насосом, который может быть встроенным в конструкцию или стоять отдельно. Все зависит от выбранного оборудования для сборки приспособления.

Наиболее простым и легко выполняемым вариантом самодельного пресса является конструкция, изготовленная на основе использования бутылочного типа гидравлического домкрата, с ручным встроенным насосом.

Для этого потребуется:

- Определить усилие, которое он должен развивать.

- Подобрать и приобрести нужный домкрат.

- Перед тем, как приступить к сборке пресса, необходимо подобрать или разработать чертеж конструкции. Недостаток готовых чертежей – он может не соответствовать конкретным работам, что приведет к дополнительной доработке конструкции.

При сооружении гидравлического пресса можно использовать один из двух вариантов:

- Размещение домкрата на основании станины с давлением поршня вверх. Это наиболее распространенный вариант.

- Фиксирование домкрата ближе к верху, а давление поршня будет подаваться вниз. Это узкоспециализированный вариант, используемый чаще всего в специализированных слесарных мастерских.

Его удобно применять для выпрессовывания подшипников,втулок.

Его удобно применять для выпрессовывания подшипников,втулок.

Совет: Перед началом сборки следует правильно выбрать рабочее положение домкрата. Если движение его штока должно осуществляться только вверх, переворачивать инструмент нельзя.

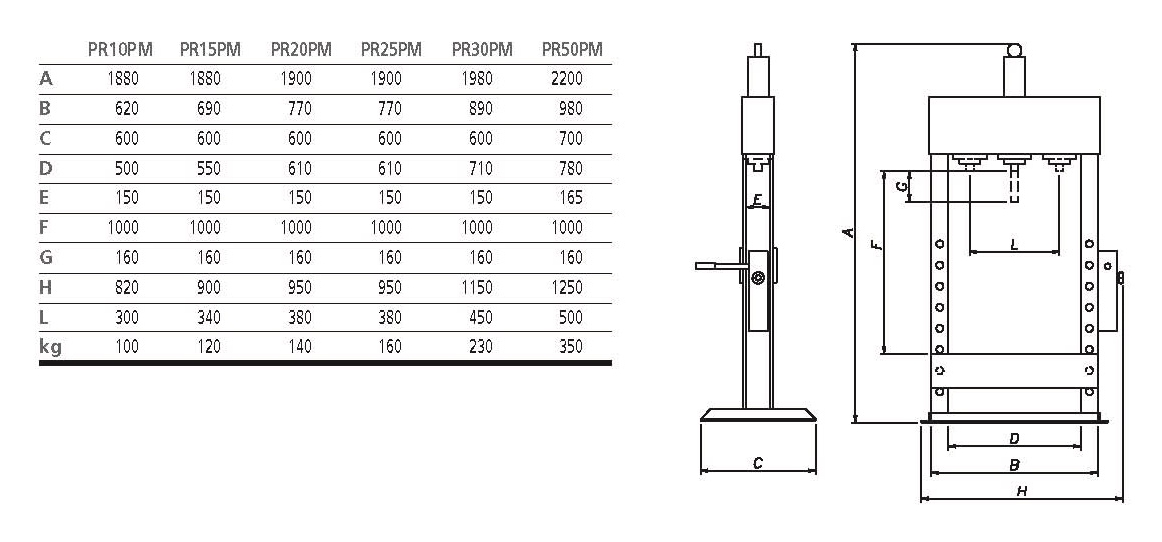

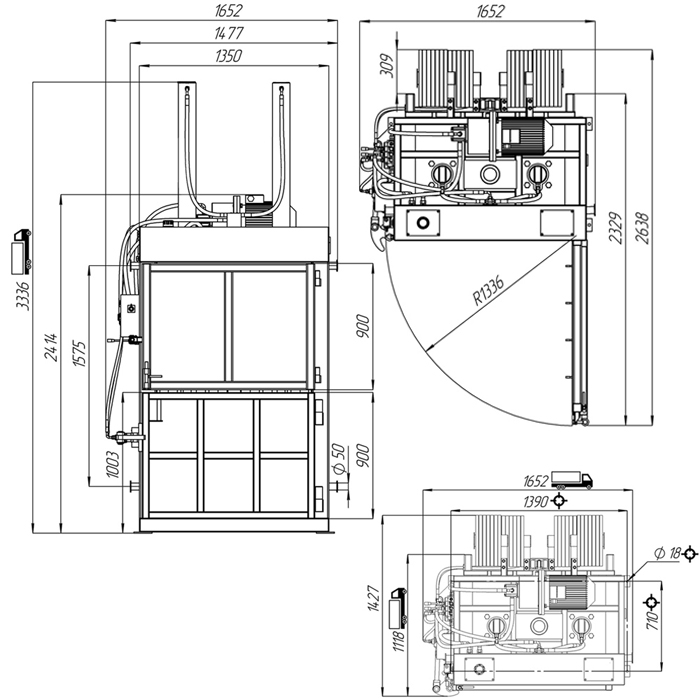

Как разработать проект пресса с использованием гидравлического домкрата

После выбора варианта конструкции приобретаются нужные составляющие. Важным элементом пресса является станина. Это рама, внутри которой размещается домкрат. Ее прочность должна быть достаточной, чтобы выдерживать большие усилия от домкрата и иметь некоторый запас.

При этом:

- Основание станины имеет вид платформы.

- Ширина ее зависит от размеров элементов, которые планируется обрабатывать на прессе. В любом случае, проем должен быть больше, чем суммарные размеры всех деталей, размещаемого оборудования на нем.

Чтобы определить подходящую высоту, складываются такие параметры:

- Габаритные размеры домкрата.

- Величина хода штока при работе инструмента.

- Толщина используемого стола.

- Высота заготовок.

По предлагаемой схеме домкрат монтируется внизу на раме, а упираться детали будут наверх станины, как на фото.

Установка домкрата на основание пресса

- От штока усилие передается на обрабатываемую деталь посредством подвижного рабочего стола, который монтируется на раму поверх домкрата.

- Стол свободно перемещается по направлению вверх-вниз по раме и удерживается в вертикальном положении боковыми направляющими.

- По бокам домкрата фиксируются оттягивающие пружины, которые одной проушиной закреплены к основанию станины, а к подвижному столу другой. Их назначение — возвращать домкрат в первоначальное положение при задвинутом штоке.

- Можно выбрать вариант, когда приспособление, имеющее вид оправки, одето на шток. В этом случае один конец пружины крепится к оправке, а второй фиксируется к основанию.

По другой схеме работы пресса упором для деталей станет основание станины, а на подвижный стол будет установлен домкрат, подвешенный к верху рамы на специальные оттягивающие пружины.

Установка домкрата вверху станины

- По обеим рабочим схемам под головку штока агрегата предусматривается гнездо, расположенное на узле сопряжения:

- в нижней части подвижного стола по первому варианту;

- верха станины по второму варианту.

Это небольшой отрезок трубы, который подходит по диаметру.

Какие понадобятся материалы и инструменты для изготовления пресса

Потребуются следующие инструменты:

- Аппарат для сварки.

- Набор электродов.

- Слесарная ножовка.

- Шлифмашинка с отрезным диском.

- Силовым агрегатом выбирается гидравлический домкрат.

- Пружины можно использовать:

- от дверей;

- от передних кресел легкового автомобиля.

При расположении домкрата внизу оттягивающим приспособлением может быть грибок моста автомобиля со сдвинутыми шлицами, который одевается на шток, к нему и основанию рамы крепятся пружины.

При сборке может понадобится металлопрокат:

- Швеллер не менее № 8.

- Трубы прямоугольная или квадратная, сечением выше 40х40 миллиметров.

- Равносторонний уголок больше 50х50 миллиметров для изготовления станины, основания для нее, съемного упора, рабочего стола.

- Стальной лист, толщиной свыше 8 миллиметров. Он может понадобиться для изготовления настила на основание и элементы конструкции, позволяющие выравнивать поверхности.

- Стальная полоса толщиной 10 миллиметров. Для изготовления направляющих, при необходимости ребер жесткости станины.

- Под головку штока домкрата отрезок трубы, длиной около одного сантиметра.

Инструкция по регулировке рабочего хода штока агрегата и высоты обрабатываемых деталей:

- Вверху станины устанавливается винтовой привод, вращение которого осуществляется штурвалом.

- Вворачивая винт, на конце которого плита, можно уменьшать просвет внутри станины для деталей или закрытую высоту пресса.

- Предусматривается установка съемного упора, который имеет вид рабочего подвижного стола, зафиксированного на раме прутками или болтами с гайками. Для этого в станине делаются отверстия, шаг которых по высоте меньше, чем ход штока от используемого домкрата.

- Предусматривается применение сменных вставок-подкладок, изготовленных из стального профиля.

Совет: Размеры на чертеже указываются с учетом габаритов домкрата, припусков под обработку деталей и размеров металлопроката, который предполагается применять при сборке пресса.

Как собрать гидравлический пресс

После разработки чертежей, приобретения необходимых инструментов и материалов, всех комплектующих, можно изготовить пресс гаражный напольный гидравлический.

Для изготовления станины:

- Металл режется по размерам, определенным чертежами.

- Просверливаются все, предусмотренные конструкцией, отверстия на деталях.

- Из труб сваривается основание конструкции.

- Сверху крепится стальная пластина.

- Изготавливается П-образное устройство со строго прямыми углами.

- Приваривается к основанию.

При изготовлении перемещаемого рабочего стола необходимо:

- Подготовить швеллер или трубу определенной длины, меньше, чем размер между стойками рамы.

- Приваривается к трубе кусочек элемента под шток домкрата.

- Для изготовления направляющих стола берутся отрезки полосы, длиной по ширине станины.

- Труба заводится между стойками рамы.

- Приставляются по бокам полосы.

- Вся конструкция стягивается болтами с гайками.

- Аналогично изготавливается съемный регулировочный упор, но в полосах, расположенных напротив стоек, выполняются отверстия, которые служат для фиксации упора на нужной высоте.

- Закрепляются оттягивающие пружины.

- Устанавливается домкрат.

Подробно об изготовлении гидравлического пресса можно увидеть на видео.

Автор: Юрасов Сергей

Опубликована:

Мини-гидравлический пресс

Главная

>

Мини-гидравлический пресс

Вот мой мини-гидравлический пресс для ковки ножей Хорошо — обо всем по порядку. Нажмите на рисунок, чтобы увидеть его в большом размере. Вот немного 1 мег. видео в формате файла Windows Media. Видео для прессы на YouTube

Этот небольшой самодельный 20-тонный пресс имеет высоту около 2 футов, ширину около 1 фута и глубину около 10 дюймов — плюс-минус несколько дюймов. Его изготовление стоило около 100 долларов. около 70 долларов в Harbour Freight, и у меня уже была большая часть стали, разложенной по всему магазину. Мне действительно пришлось купить 2 фута плоского стержня 1 «X 2» для верхней распорки и наборов штампов.0003 Пара идей по дизайну — 1. Все должно быть очень прямоугольным: не получить заготовку между двумя наборами штампов, которые не закреплены и не параллельны. 2. Изображенные наборы штампов нуждаются в переработке. Они недостаточно безопасны. Им нужна какая-то надежная система крепления или болтовая система, чтобы они не выскочили под давлением и не прилипли к офлюсованным заготовкам. Когда я впервые сделал эту маленькую давилку, ею было невозможно пользоваться. Понадобилась целая вечность, чтобы поршень добрался до вершины, мне пришлось использовать обе руки, чтобы поднять, а затем повернуть фиксатор стержня, а затем снова повернуть его, чтобы зафиксировать стержень, затем мне пришлось уронить все части, используемые для освобождения стержня. Меня очень разочаровал весь этот механизм, и я как раз собирался отправить всю сделку в корзину с неработающими проектами. Итак, я отложил весь проект на несколько дней, чтобы все обдумать. Я разбил движения на простые части — как сделать так, чтобы запирание и разблокировка выполнялись быстрее и одной рукой — я придумал угловой утюг с отверстием 1/2 дюйма для удержания ручки и отверстием 1/4 дюйма в верхней части ручки, чтобы сделать Т-образный стержень. Я также согнул сварочный стержень, чтобы держать воздушный переключатель в пределах легкой досягаемости. Процесс теперь намного проще, и я могу сделать около 5 сжатий тараном за один раз. Я также сделал несколько наборов штампов, чтобы облегчить рисование. |

Гидравлический пресс своими руками | Кафе Гравера

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

-

Автор темы

Грифф Сильвер -

Дата начала

серебристый гриф

Участник элитного кафе

#1

Как многие знают, моя «настоящая работа» — это сварочные проекты на шельфе, которые часто включают чертеж проекта, который будет строить кто-то другой. Благодаря сообщению Стива о прессах, я решил нарисовать инструкции для того, который я сделал сам 15 лет назад. Таким образом, можно было построить его или отнести в местный сварочный цех. Вот начало, я сделаю это через день или два, так как мое время ограничено. Если вы хорошо разгадываете головоломки, это должно помочь вам начать, лол.

Благодаря сообщению Стива о прессах, я решил нарисовать инструкции для того, который я сделал сам 15 лет назад. Таким образом, можно было построить его или отнести в местный сварочный цех. Вот начало, я сделаю это через день или два, так как мое время ограничено. Если вы хорошо разгадываете головоломки, это должно помочь вам начать, лол.

Брайан Маршалл

:::Pledge Member:::

#2

Очень похож на старый пресс Bonny Doon 20-25-летней давности, созданный Ли Маршаллом. (Нет, мы не родственники, насколько мне известно?)

Несколько лет назад Ли продал компанию Филу Порье, и она переехала в Нью-Мексико. Теперь он продает их через Рио-Гранде…

Теперь он продает их через Рио-Гранде…

Брайан

серебристый гриф

Участник элитного кафе

#3

Это круто, я не знал, что они все еще в бизнесе, это то, что по образцу. Я в шоке, что гр их не делает. Домкраты, которые у них были, имеют больший ход за ход, чем обычные бутылочные домкраты. Может зачем там $$$$$$$, у меня домкрат на 50 тонн и работает хорошо

длилацтека

~ 1000 элитных участников ~

#4

Очень, очень приятно, большое спасибо У меня есть один вопрос, ваши пружины проходят внутри трубки?

Не могли бы вы снять видео или несколько фотографий вашего процесса, это могло бы стать отличным учебным пособием.

Салудос,

Карлос

серебристый гриф

Участник элитного кафе

#5

Вот рентген, да пружины в стойках, они тоже опасны, если решат отпустить! лол, это случилось с купленным строем. надеюсь это поможет

К.

Стив

Стив

~ 1000 элитных участников ~

#6

Мне нравится твой дизайн! У меня работает, а у тебя намного лучше. Если я когда-нибудь сделаю еще один пресс, это будет вашего дизайна , а не моего.

ДакотаДокМартин

~ 1000 элитных участников ~

#7

серебристый гриф сказал:

В шахте

есть 50-тонный домкрат, и он хорошо работает

Нажмите, чтобы развернуть.

..

Вот один из них на веб-сайте Northern Tool: Гидравлический бутылочный домкрат Torin — 50 тонн, модель № T95007

Брайан Маршалл

:::Pledge Member:::

#8

ЕСЛИ вы поместите этот 50-тонный домкрат в 6-, 12- или 20-тонную раму HF или в сделанный на заказ пресс Стива —

кто-то серьезно пострадает

!

По какой-то причине я не могу загрузить изображения сюда…

Выберите понравившееся: https://www.google.com/search?q=Hyd…TG8QHntYDYBA&ved=0CAYQ_AUoAQ&biw=1469&bih=814

Брайан

Последнее редактирование:

ДакотаДокМартин

~ 1000 элитных участников ~

#9

Брайан Маршалл сказал:

ЕСЛИ вы поместите этот 50-тонный домкрат в 6-, 12- или 20-тонную высокочастотную раму или в сделанный на заказ пресс Стива — кто-то серьезно пострадает !

Нажмите, чтобы развернуть…

Рабочий погиб от удара частями, вылетевшими из обжимного пресса

серебристый гриф

Участник элитного кафе

#10

моя пресса, подвергшаяся жестокому обращению, 16 лет никогда не рисовала…позор мне. В какой-то момент я переоборудовал его в полноценный 20-тонный гидравлический пресс, что было неплохо, просто потяните за рычаг, но, поскольку насос вышел, а я редко им пользовался, я отключил все это и вернулся к ручному прессу. любой, кто здесь это с тем же домкратом, который вы показали док. В свете вашего недавнего снимка я могу добавить, что эта прижимная пластина является самовыравнивающейся, и это значительно снижает вероятность того, что что-то «выплюнет» вас! ржунимагу

atexascowboy2011

Участник элитного кафе

#11

Ли сделал мне усиленный пресс (BIG Squeeze!), используя 2 и 1/2-дюймовые стойки, 20 с лишним лет назад. Выбил свой 20-тонный домкрат примерно за 2 недели. Hein Werner 30 ton. Для формовки, вы можете почувствовать и услышать, когда вы максимизируете серебро, бронзу, никель и т. д. ДО ТОГО, как он лопнет! Воздух над гидравликой слишком быстр, когда вы доводите металл до крайности. Я также просверлил и врезал в него качественный манометр на 10 000 фунтов на квадратный дюйм. 1-й толчок до 3 к. 2-й до 4 к и т. д. Не требуется много продувок, чтобы определить максимальное давление в фунтах на квадратный дюйм для каждого металла.0003

ДОБАВИТЬ

Я приварил втулку к нижней части свободно плавающей пластины, чтобы предотвратить смещение по центру и с тех пор никаких происшествий!

Последнее редактирование:

atexascowboy2011

Участник элитного кафе

#12

Брайан, я искренне надеюсь, что никто не попытается поднять тайваньский домкрат до 50 тонн.

«Здравствуйте, служба поддержки? Мой домкрат просто взорвался мне в лицо! У меня он только до 15 тонн был, когда цилиндр рванул. Что? Вы меня не понимаете? Наверное потому, что сломал мне челюсть и выбил зубы как раз перед тем, как он сломал мне гребаную шею. Мне нужно знать, дадите ли вы гарантию на домкрат и пришлете ли мне новый?».

Последнее редактирование:

монах

Модератор

№13

серебристый гриф: мило с вашей стороны опубликовать этот esp со списком деталей. Вы можете построить этот пресс из деталей с моей местной свалки, вероятно, менее чем за 20 баксов, не считая домкрата. ммв

Майк Феннелл

Участник элитного кафе

№14

Я уверен, что Грифф понимает задействованные силы и создает звуковые эффекты, но остальные из нас должны быть очень осторожны, когда мы умираем.

За годы, когда я представлял производителей в судебном процессе об ответственности за качество продукции, я узнал о тысячах причин, по которым машины могут выйти из строя, и о еще большем количестве способов, с помощью которых люди могут получить серьезные травмы, несмотря на все усилия производителя. Этого было достаточно, чтобы заставить парня нервничать во время заводских проверок и испытаний. Даже незначительная модификация или крошечная ошибка пользователя могут иметь разрушительные непредвиденные последствия.

У меня была огромная библиотека «извлеченных уроков», которыми я поделился с командами контроля качества на фабриках и лицами, принимающими решения в штаб-квартирах компаний, которые я представлял. Вся стена моей библиотеки была заполнена руководствами по эксплуатации, руководствами по запчастям, руководствами по ремонту и отчетами об испытаниях. Мои клиенты должны были сохранять каждый инженерный чертеж и заказ на изменение в течение всего срока службы продукта. Многие машины, которые я защищал, были спроектированы и построены до моего рождения, но все еще использовались на заводах по всей стране и по всему миру, и каждая модификация должна быть оправдана.

Многие машины, которые я защищал, были спроектированы и построены до моего рождения, но все еще использовались на заводах по всей стране и по всему миру, и каждая модификация должна быть оправдана.

Благодаря такому опыту, всякий раз, когда задействованы большие силы, я предпочитаю покупать у лучшего и наиболее опытного производителя с лучшей командой контроля качества. Мы должны учиться на чужих ошибках, потому что жизнь слишком коротка, чтобы совершать все ошибки самим. Некоторые из этих ошибок сократили продолжительность жизни многих людей, живших до нас. Потеря космического челнока была предсказана в файлах «извлеченных уроков», но менеджеры НАСА не заметили или проигнорировали ее.

Опять же, будьте осторожны.

Кстати, Грифф, мне нравится схема принятия решений на заднем плане твоей фотографии.

Последнее редактирование:

К.Стив

~ 1000 элитных участников ~

№15

Я не упомянул об этом в другой теме, но у меня также есть кольцо, приваренное к нижней части центра плиты, чтобы удерживать домкрат в центре.

Griff — можете ли вы добавить пару болтов через стойки, чтобы пластина не опускалась слишком далеко? Покупая свой домкрат в Harbour Freight, я всегда держу в уме простоту замены домкрата.

Брайан Маршалл

:::Pledge Member:::

№16

Наибольший риск заключается в выходе из строя рамы или опрокидывании валика и выплевывании штампов, деталей и деталей на вас. Обычно с очень высокой скоростью…

Существуют и другие риски, связанные с тем, как вы размещаете штамп, работу, способ закрепления штампа или работы — и из каких материалов сделаны эти предметы.

НИКОГДА не используйте чугун ничего между плитами гидравлического пресса.

Большинство участников этого форума — любители граверы , очень немногие — мастера по металлу.

Неотъемлемые риски ручной гравировки совершенно другие и намного меньше, чем риски кузнечного дела.

Я действительно хочу, чтобы те, кто планирует пойти по этим дорогам, изучили информацию и ПОУЧИЛИ несколько занятий.

youtube здорово смотреть, как дела идут хорошо. Вы редко увидите, что происходит, когда они идут не так, как надо.

И они действительно идут не так…

Я подозреваю, что видео на YouTube могут показать вам, как проникнуть внутрь черепа, и большинство операций на головном мозге, но вы действительно думаете, что это соответствует вашей квалификации?

Брайан

Последнее редактирование:

Майк Феннелл

Участник элитного кафе

# 17

Брайан говорит мудрые слова. Предлагаю последовать его совету.

с. 120 фунтов на кв. дюйм макс.

с. 120 фунтов на кв. дюйм макс. 3. Домкрат должен быть точно отцентрирован на стержне домкрата, чтобы он толкал прямо и не наклонял стержень при его движении вверх. Если заедает при тестовом нажатии — остановитесь и исправьте проблему. 4. Проверьте все ваши сварные швы и болты с помощью жесткого испытательного пресса, прежде чем между ними окажется горячий стержень, и вы обнаружите, что они не держат. 5. Домкрат необходимо закрепить на основании, чтобы он не сдвинулся с места при использовании Т-образной рукоятки. 6. Убедитесь, что ваше лицо, руки, руки, глаза и т. д. защищены и находятся вдали от вещей, которые могут их обжечь или раздавить.

3. Домкрат должен быть точно отцентрирован на стержне домкрата, чтобы он толкал прямо и не наклонял стержень при его движении вверх. Если заедает при тестовом нажатии — остановитесь и исправьте проблему. 4. Проверьте все ваши сварные швы и болты с помощью жесткого испытательного пресса, прежде чем между ними окажется горячий стержень, и вы обнаружите, что они не держат. 5. Домкрат необходимо закрепить на основании, чтобы он не сдвинулся с места при использовании Т-образной рукоятки. 6. Убедитесь, что ваше лицо, руки, руки, глаза и т. д. защищены и находятся вдали от вещей, которые могут их обжечь или раздавить.