Накатка резьбы на токарном станке: Накатывание резьбы на станках с ЧПУ?

Содержание

Накатывание резьбы на станках с ЧПУ?

Все фотографии предоставлены LMT India Pvt Ltd

При работе на большинстве станков с ЧПУ наилучшим вариантом создания высококачественной наружной резьбы за один проход является метод накатывания, исключающий образование стружки.

На протяжении десятилетий накатывание резьбы производилось на многошпиндельных, токарно-винторезных и специализированных резьбонакатных станках. Новым направлением является накатывание резьбы на станках, не специализированных под производство определенных деталей/операций. Он дает определенные преимущества при использовании на станках с ЧПУ, поскольку такой метод исключает дорогостоящие многократные проходы, обязательные при нарезании резьбы резцом. Накатывание резьбы за один проход экономит до 90% времени!

Современные станки с ЧПУ универсальны и отличаются оперативностью переналадки, отвечая требованиям производства «точно в срок». Еще более важным преимуществом станков с ЧПУ является быстрота и эффективность, с которой они обрабатывают детали. Смена инструментов на них происходит быстрее, а операции по наладке можно выполнять во время работы станка.

Смена инструментов на них происходит быстрее, а операции по наладке можно выполнять во время работы станка.

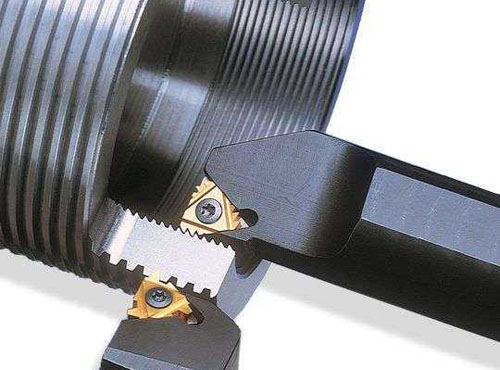

Так же как использование станка с ЧПУ, нарезание резьбы резцом является универсальным методом. Современный процесс нарезания резьбы в основном происходит с применением инструментов со сменными пластинами и является частью процесса высокоскоростной программируемой обработки. Обрабатываемая деталь, как правило, проходит через стандартные циклы программы и множество разнообразных механизмов станка. Этот способ может быть очень экономичным при изготовлении небольшого количества деталей.

Однако при обработке большого количества деталей нарезание резьбы резцом дает меньше преимуществ. Это обусловлено тем, что для увеличения срока эффективной работы инструмента сменные пластины производятся с ограниченной глубиной резания, и для достижения требуемой глубины резьбы необходимо несколько проходов. Это замедляет процесс производства. Дополнительные проходы также могут потребоваться для снятия заусенцев с резьбы. Несмотря на то, что ЧПУ сокращает общее время обработки за счет повышения эффективности нерабочего хода, эта экономия сводится на нет временем, необходимым на дополнительную обработку. С другой стороны, при накатывании резьбы за один проход сокращается дорогостоящее время работы станка с ЧПУ. Кроме того, использование резьбонакатной головки на станке ЧПУ позволяет обрабатывать детали с одного установа, исключая тем самым необходимость в дополнительной обработке на специальном резьбонакатном станке.

Несмотря на то, что ЧПУ сокращает общее время обработки за счет повышения эффективности нерабочего хода, эта экономия сводится на нет временем, необходимым на дополнительную обработку. С другой стороны, при накатывании резьбы за один проход сокращается дорогостоящее время работы станка с ЧПУ. Кроме того, использование резьбонакатной головки на станке ЧПУ позволяет обрабатывать детали с одного установа, исключая тем самым необходимость в дополнительной обработке на специальном резьбонакатном станке.

Бесстружечная холодная формовка

Технические преимущества

В дополнение к тому, что метод накатки резьбы позволяет выполнять больший объем работ за меньшее время на одном станке, он также имеет целый ряд технических преимуществ перед методом нарезания. Вместо резания материала в процессе накатки формируется необходимый профиль. В ходе этого процесса обрабатываемый материал испытывает напряжение, превышающее его предел текучести, и подвергается пластической, а значит, постоянной деформации. Усиленный накатный ролик, изготовленный из инструментальной или быстрорежущей стали, смещает материал по контуру резьбы, подвергая его пластической деформации и придавая ему окончательную форму. На материал заготовки действует напряжение, превышающее его предел текучести, вследствие чего он деформируется, принимая зеркально отраженную форму накатного ролика (см. рисунок).

Усиленный накатный ролик, изготовленный из инструментальной или быстрорежущей стали, смещает материал по контуру резьбы, подвергая его пластической деформации и придавая ему окончательную форму. На материал заготовки действует напряжение, превышающее его предел текучести, вследствие чего он деформируется, принимая зеркально отраженную форму накатного ролика (см. рисунок).

- Увеличение прочности

Линии зерен подвергшегося накатке материала непрерывны в отличие от линий при нарезании: они спрессованы и направлены перпендикулярно осевой линии заготовки, что увеличивает прочность резьбы на 10-30% по сравнению с процессом нарезания. Это важно при воздействии на резьбу растягивающего усилия, направленного вдоль осевой линии заготовки. Такое увеличение прочности дает наибольшие преимущества при обработке цилиндров, штоков поршней, рулевых тяг и т.п.

- Чистота поверхности

Сжатие материала во время операции накатки приводит к деформационному упрочнению поверхности резьбы, особенно на впадинах и боковых сторонах ее профиля, что приводит к повышению ее износостойкости. Сжатие материала накатным роликом дает более точный профиль с более высоким качеством обработки, чем можно достичь при помощи шлифовки. При резании материала получается более грубая поверхность, чем при сжатии, когда поверхность приобретает большую гладкость и прочность, а значит, повышенную стойкость к износу, коррозии и истиранию. Данное качество особенно важно для штоков клапанов и других деталей, подверженных воздействию агрессивной, коррозионно-активной среды. Гладкая поверхность резьбы также необходима для гаек, которые должны обеспечивать свободное движение на большие расстояния в загрязненной атмосфере.

Сжатие материала накатным роликом дает более точный профиль с более высоким качеством обработки, чем можно достичь при помощи шлифовки. При резании материала получается более грубая поверхность, чем при сжатии, когда поверхность приобретает большую гладкость и прочность, а значит, повышенную стойкость к износу, коррозии и истиранию. Данное качество особенно важно для штоков клапанов и других деталей, подверженных воздействию агрессивной, коррозионно-активной среды. Гладкая поверхность резьбы также необходима для гаек, которые должны обеспечивать свободное движение на большие расстояния в загрязненной атмосфере.

- Повышенная износостойкость

Накатанная резьба также на 70% больше устойчива к усталости металла, чем нарезанная. Благодаря тому, что процесс накатывания проходит без образования стружки, на профиле не образуются шероховатости, следы вибрации и острые точки выхода, наиболее подверженные напряжению. При накатке обеспечивается гладкая, начисто обработанная поверхность резьбы, с минимальными неровностями в местах концентрации напряжений, что предотвращает образование усталостных дефектов. Это особенно важно в месте сбега и на участках неполной или неиспользуемой резьбы. Резьба особенно подвержена усталости на конце, в месте концентрации нагрузки. Детали, постоянно находящиеся под действием нагрузки, выигрывают от метода накатки, поскольку он обеспечивает округлую форму сбега резьбы, гладкость и повышенную прочность.

Это особенно важно в месте сбега и на участках неполной или неиспользуемой резьбы. Резьба особенно подвержена усталости на конце, в месте концентрации нагрузки. Детали, постоянно находящиеся под действием нагрузки, выигрывают от метода накатки, поскольку он обеспечивает округлую форму сбега резьбы, гладкость и повышенную прочность.

- Точность профиля

При накатывании качество резьбы более постоянно, чем в случае нарезания резцом. Даже при самой лучшей шлифовке контакт резца с материалом приводит к его износу. Чем длиннее резьба, тем больше отклоняющее напряжение и вибрация, сокращающие срок службы инструмента. Однако накатные ролики также претерпевают изменения в процессе эксплуатации, в частности, в плане размеров. С каждым оборотом действующее на ролик напряжение возрастает. Это напряжение концентрируется в точке наибольшей усталости материала, в результате чего от гребня, который активнее всего задействован в процессе, откалываются небольшие частицы. До этого момента форма профиля сохраняется неизменной. На протяжении срока своей службы (обычно десятки тысяч обработанных деталей) накатные ролики не требуют практически никакой корректировки.

До этого момента форма профиля сохраняется неизменной. На протяжении срока своей службы (обычно десятки тысяч обработанных деталей) накатные ролики не требуют практически никакой корректировки.

Экономические преимущества

- Экономия материала

Поскольку при накатывании материал скорее смещается, чем удаляется, это позволяет экономить на инструментах по сравнению с нарезанием. Если в процессе нарезания заготовка уменьшается, то при накатывании ее диаметр увеличивается до наружного диаметра резьбы. Поэтому диаметр круглой заготовки при накатке отличается от диаметра при нарезании, где он совпадает с наружным диаметром резьбы, но при этом является ее средним диаметром. При большом количестве обрабатываемых заготовок это означает значительную экономию материала, в особенности, если при достижении среднего диаметра резьба уже готова к использованию. Кроме того, накатывание позволяет избежать многих трудностей, связанных с образованием стружки при работе с такими материалами, как нержавеющая сталь 304, Инконель и титан.

- Чрезвычайно малое время обработки

Скорость накатывания резьбы варьируется от 20 до 90 м/мин и значительно превышает скорость нарезания. При нарезании резьбы гребенкой скорость редко превышает 10 м/мин. Поэтому в процессе накатки чистое время обработки никогда не является решающим фактором.

Пример:

Время нарезания резьбы M16, 19 мм на одной шейке вала из литой стали составляет 4,8 секунды. При этом время накатывания данной резьбы составляет лишь 0,8 секунды с использованием аксиальной (осевой) резьбонакатной головки, и 0,2 секунды – с использованием радиальной головки.

- Длительный срок службы инструментов

Использование для накатывания резьбы роликов и головок LMT FETTE с длительным сроком службы гарантирует максимальное снижение затрат на инструмент. Примеры приведены в таблице:

| Резьба | Длина резьбы | Материал | Система | Срок службы одного комплекта роликов |

| M5 x 0,8 | 15 мм | AISI 1117 | Осевая | 120 000 заготовок |

Tr. 30 x 6 30 x 6 | 600 мм | AISI 1020 | Осевая | 35 000 заготовок |

| M16 x 1,5 | 22 мм | AISI 5140 | Осевая | 30 000 заготовок |

| M20 x 1,5 | 16 мм | AISI 1213 | Радиальная | 250 000 заготовок |

- Полное использование возможностей станка

Разработанные LMT FETTE резьбонакатные головки представляют собой компактные устройства, которые для правильной работы должны испытывать вращательное движение. Удовлетворить эти требования способен обычный токарный станок. Тем не менее, данные головки можно также использовать на токарно-револьверных станках, токарных автоматах и токарных станках с ЧПУ для накатывания резьбы на любых подходящих для этих станков заготовках при минимальных временных затратах.

Форма резьбы

Метод накатки применим как ко многим стандартным, так и особым типам резьбы. Помимо стандартных профилей 60°, этим методом изготавливается параллельная и коническая треугольная резьба, трапецеидальная резьба ACME, круговая и в некоторых случаях трапецеидальная трубная резьба. Однако необходимо заметить, что если угол профиля резьбы больше 10°, практически любая резьба, имеющая особую форму, может накатываться от 1,4 мм примерно до 230 мм. При этом в зависимости от назначения можно уменьшать диаметр труб, обжимать их концы, выполнять кольцевые профили, ставить фирменные знаки, символы и номера.

Однако необходимо заметить, что если угол профиля резьбы больше 10°, практически любая резьба, имеющая особую форму, может накатываться от 1,4 мм примерно до 230 мм. При этом в зависимости от назначения можно уменьшать диаметр труб, обжимать их концы, выполнять кольцевые профили, ставить фирменные знаки, символы и номера.

Материал заготовки

Накатывание резьбы можно производить практически на любой заготовке, удовлетворяющей определенным физическим параметрам. Это может быть конструкционная сталь, цементируемая сталь, нержавеющая сталь, улучшаемая сталь, алюминий и сплавы никеля, такие как Инконель 718.

Возможность накатывания резьбы определяется тремя основными параметрами:

- Коэффициент удлинения

Поскольку под давлением материал деформируется, коэффициент его удлинения должен быть минимум 5-7%. Материалы, имеющие меньший коэффициент удлинения, такие как чугун, чистая бронза, твердые латунные сплавы и другие упрочненные материалы, слишком хрупки для накатки.

- Твердость и предел прочности

В общем случае твердость не должна превышать Rc 40, а предел прочности материала должен быть не более 1700 Н/мм2. Имеет значение и химический состав. Для обеспечения нормальной обработки материал заготовки не должен содержать более 1% свинцовых добавок. Кроме того, возможность накатывания резьбы на материале зависит от типа профиля и количества вытесняемого материала.

Материал заготовки определяет выбор резьбонакатной головки и роликов, типа обработки поверхности ролика и системы накатывания резьбы. Существует три основные системы: осевая, тангенциальная и радиальная.

Осевая

Осевая система предусматривает процесс обработки от переднего конца детали вдоль осевой линии – см. рисунок 6. Если в других системах накатки длина резьбы ограничена шириной роликов, то осевая не предполагает никаких ограничений. Профиль резьбы на осевых роликах представляет собой ряд кольцевых канавок, выполненных с шагом накатываемой резьбы. Ролики расположены в головке под углом, примерно соответствующим углу подъема резьбы, и совершают поступательное движение, в результате чего заготовка движется самостоятельно.

Ролики расположены в головке под углом, примерно соответствующим углу подъема резьбы, и совершают поступательное движение, в результате чего заготовка движется самостоятельно.

Если первое кольцо осевого ролика имеет полный профиль, основную работу выполняет именно оно. Поэтому, как в случае с метчиком, ролики оснащаются заборной частью для захвата заготовки и обеспечения длительного срока службы. Наличие большего числа колец на заборной части ролика способствует повышению стойкости инструмента при большей длине профиля.

Для накатывания резьбы ближе к буртику можно уменьшить размеры заборной части, однако это сократит срок службы роликов. Наименьшее расстояние между резьбой и буртиком составляет примерно 1,5 шага резьбы. Если резьба должна находиться еще ближе, лучше воспользоваться тангенциальной или радиальной системой накатки.

Хотя осевая система и не позволяет накатывать резьбу так близко к буртику, как две другие, она обеспечивает уникальную возможность обработки больших диаметров. Поскольку осевые ролики за один цикл могут накатывать только одну резьбу, их устройство проще. Это позволяет обрабатывать больший диапазон диаметров. В настоящее время осевые системы FETTE способны накатывать резьбу диаметром до 230 мм.

Поскольку осевые ролики за один цикл могут накатывать только одну резьбу, их устройство проще. Это позволяет обрабатывать больший диапазон диаметров. В настоящее время осевые системы FETTE способны накатывать резьбу диаметром до 230 мм.

Тангенциальная

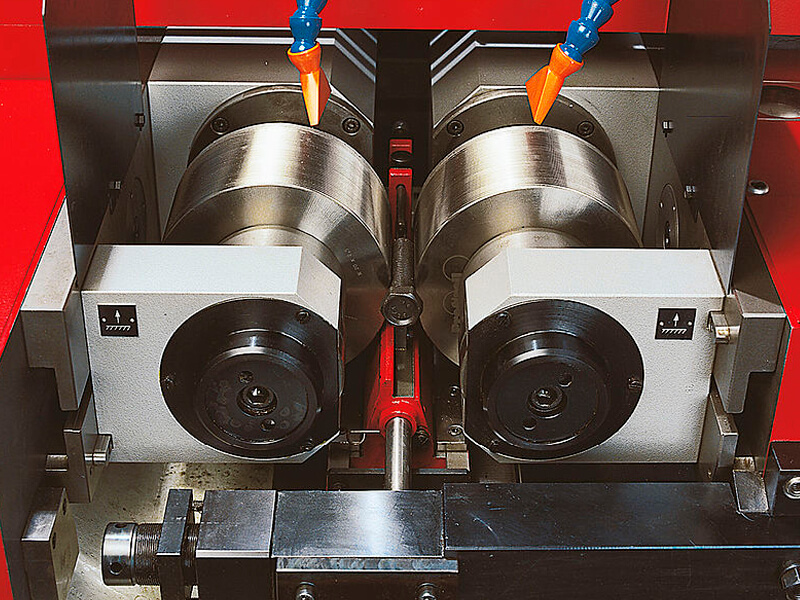

В тангенциальной системе один ролик расположен сверху, а другой – снизу заготовки. Подача роликов осуществляется сбоку (ось X), их давление увеличивается с каждым оборотом заготовки. При совпадении оси роликов с осью заготовки для завершения процесса обычно требуется от 15 до 30 оборотов, см. рис. 7. Ни заготовка, ни ролики не движутся по оси. Таким образом, длина накатываемой резьбы зависит от ширины роликов.

Все фотографии предоставлены LMT India Pvt Ltd

В тангенциальной системе используется ролик с винтовой нарезкой, установленный на шпинделе неподвижной головки. Угол подъема резьбы, нанесенной на ролики, соответствует углу подъема накатываемой резьбы, другими словами, форма роликов представляет собой зеркальное отражение резьбы. Таким образом, ролик с левой резьбой используется для накатывания левой резьбы, а правый – для правой. При этом на каждую головку можно устанавливать оба типа ролика.

Таким образом, ролик с левой резьбой используется для накатывания левой резьбы, а правый – для правой. При этом на каждую головку можно устанавливать оба типа ролика.

На обоих концах ролики имеют скошенную кромку, что способствует продлению срока их службы. Длина скоса соответствует сбегу резьбы, или участку неиспользуемой или неполной резьбы до буртика, что составляет примерно от ½ до 1 шага резьбы. Поэтому резьба может быть максимально приближена к буртику.

Тангенциальную систему можно устанавливать на поперечном суппорте токарно-винторезных станов, токарных автоматов и токарных станков с ЧПУ.

Время обработки

Все системы обеспечивают накатывание резьбы за ОДИН проход, что исключает затраты на дополнительные проходы, неизбежные при нарезании резьбы резцом, и сокращает время обработки на 90%.

Поскольку только осевая система предусматривает обработку одной резьбы за один цикл, время обработки в этом случае определяется длиной резьбы. В качестве примера рассчитаем время накатывания резьбы М20 х 1,5 длиной 40 мм. При использовании осевой системы время накатывания будет следующим:

При использовании осевой системы время накатывания будет следующим:

Экономия времени обработки, которую дает метод накатки по сравнению с нарезанием резьбы, полностью оправдывает вложения в резьбонакатную систему.

Затраты на инструмент, время обработки, количество деталей за смену

Поскольку цикл накатывания резьбы занимает очень мало времени, это положительно сказывается на общем времени обработки и коэффициенте использования станка. Более того, использование метода накатки позволяет снизить затраты на инструмент и сократить непроизводительное время. Срок службы роликов в большинстве случаев достаточно велик, что гарантирует меньшее время простоя. Применение метода накатки также значительно увеличивает количество обрабатываемых за смену деталей по сравнению с методом нарезания резьбы.

Характеристики станка

Так как накатывание резьбы происходит за один проход, этот процесс требует большей мощности, чем при нарезании. Однако эти требования к мощности, как правило, вполне удовлетворяются современными станками.

При накатке резьбы происходит выделение невероятно большого количества тепла за короткое время. Поскольку в процессе обработки давлением поверхность резьбы постоянно меняется, это тепло свободно рассеивается в воздухе вокруг вращающейся заготовки или резьбонакатной головки – отсюда термин «холодная формовка». Использование водоэмульсионной СОЖ также помогает рассеивать тепло, продлевая срок службы ролика.

Резьбонакатные головки и ролики FETTE можно использовать практически на любых станках, включая токарные автоматы с ЧПУ, обычные токарно-винторезные станки, роторные автоматические линии и обрабатывающие центры.

При правильном расположении головки и заготовки процесс накатывания не имеет практически никаких ограничений. Однако из-за того что современные станки с ЧПУ имеют небольшие размеры, при выборе следует обращать внимание на зазор резьбонакатной головки.

Первоначальная стоимость

Для потенциальных покупателей первоначальная стоимость резьбонакатной системы может стать серьезным препятствием, так как она значительно превышает стоимость системы нарезания резьбы.

Однако при более высокой первоначальной стоимости описанных резьбонакатных систем они имеют более низкую долгосрочную стоимость благодаря долговечности инструмента и существенному сокращению времени обработки. И хотя экономия при покупке может быть более ощутима, покупателям следует подумать о технических и экономических преимуществах, которые накатывание резьбы предоставляет в долгосрочной перспективе.

Источник материала: перевод статьи

Thread Rolling on CNC?

Mfgtechupdate.com

LMT India Pvt Ltd

Нарезка резьбы на токарном станке: методы, инструмент

Содержание

- Методы получения резьб

- Классификация резьб

- Инструмент для нарезания резьб

- Техника нарезания резьбы

При массовом производстве метизов используется накатка нити на автоматах. Изготовление единичных деталей выполняют нарезкой резьбы на токарных станках. Шаг выдерживается специально установленным ходовым винтом. Настройка выполняется по таблицам. Резьбы диаметров до 40 мм выполняются метчиками и плашками, независимо от типа рельефа выступа. На больших деталях, весом от 500 кг, с диаметром, превышающим длину детали, нарезка может производиться на токарно-карусельных станках, имеющих в своей конструкции гитару.

Резьбы диаметров до 40 мм выполняются метчиками и плашками, независимо от типа рельефа выступа. На больших деталях, весом от 500 кг, с диаметром, превышающим длину детали, нарезка может производиться на токарно-карусельных станках, имеющих в своей конструкции гитару.

Нарезка резьбы на токарном станке

Методы получения резьб

Резьбы на токарном танке нарезают разными способами в зависимости от типа соединения и размера детали:

- накаткой роликом;

- с применением плашек и метчиков;

- резцами.

При накатывании профильный твердый ролик выдавливает в теле метиза канавку, приподнимая металл выступа. Способ отличается высокой производительностью. Сама нить прочная за счет образующегося на поверхности наклепа. Таким способом можно изготавливать метизы из низкоуглеродистых пластичных сталей на автоматических линиях. Для накатки при изготовлении малых партий деталей, профильный ролик может устанавливаться на токарный станок. Диаметр ограничен 24–30 мм.

Нарезание резьбы на токарных станках осуществляется специальным инструментом: метчиками и плашками. Метод высокопроизводительный. Не зависимо от типа резьбы и количества заходов, она изготавливается за один проход. Повышение прочности и точности достигается использованием на диаметрах более 14 мм пары инструментов: чернового и чистового.

Метод высокопроизводительный. Не зависимо от типа резьбы и количества заходов, она изготавливается за один проход. Повышение прочности и точности достигается использованием на диаметрах более 14 мм пары инструментов: чернового и чистового.

Резцом выполняются резьбы любого профиля. Диаметр и вес детали ограничивается техническими характеристиками станка.

Для точения конических резьб на конусе резьбового соединения применяется специальный инструмент и резец. Станок должен иметь все узлы, необходимые для настройки нарезки конических резьб. По таблицам, расположенным на передней бабке или верхней панели коробки передач, выставляется шаг резьбы. Деталь стачивается на конус по наружному размеру резьбы. Угол заточки 120⁰. Глубина резания регулируется салазками. После касания резца выставляется по лимбу.

Коническая резьба измеряется и обозначается в дюймах. Шаг определяется количеством нитей в 1⁰ параллельно оси трубы. Работать необходимо по таблицам. Проверять резьбы шаблонами и калибрами.

Прямое измерение дает большие погрешности.

В отдельных конически соединениях применяется нарезка метрической резьбы по конусу. Ход резца параллельно обрабатываемой поверхности выставляется поворотом салазок.

Классификация резьб

Деление резьб по типу поверхности:

- конические;

- цилиндрические.

По направлению витка:

- левая;

- правая.

Без указания направленности, нарезается нить с левым направлением. Она считается стандартной. Инструмент применяется одинаковый. Изменяется на обратное вращение, и режущая кромка переворачивается на 180⁰ — суппорт подводится с противоположной стороны.

Профиль зуба в разрезе имеет разные формы. Используемые виды резьб, изготавливаемых на токарных станках:

- метрические;

- метрические-конические;

- трубные цилиндрические;

- трубные конические;

- дюймовые;

- трапецеидальные;

- упорные;

- круглые.

Для использования метчиков и плашек, деталь крепится в патроне. Резьбовой режущий инструмент поджимается центром задней бабки. При нарезке резцом, длинная деталь поджимается задней бабкой, короткая грибом. Инструмент устанавливается на суппорте и выставляется в оси детали.

Резьбовой режущий инструмент поджимается центром задней бабки. При нарезке резцом, длинная деталь поджимается задней бабкой, короткая грибом. Инструмент устанавливается на суппорте и выставляется в оси детали.

Плашки и метчики для нарезки

Инструмент для нарезания резьб

Производительность работы увеличивается за счет применения резьбонарезных головок. Они имеют 4 сегмента с резцами. Нарезав до конца, устройство раскрывается, освобождая деталь. Инструмент не надо скручивать. Резьба нарезается быстро, как метчиком. Могут обрабатываться диаметры до 100 мм.

Резьбонарезные головки имеют сложную конструкцию и применяются при массовом производстве деталей.

Заточка резца производится по плоскому шаблону, независимо от типа резьбы. Угол должен точно соответствовать впадине, повторяя ее контуры. После нарезки вершины ниток следует зачистить и слегка притупить. В трапецеидальных профилях углы вершин и впадин закругляются до R 0,3–0,5 мм. В противном случае резьба будет плохо закручиваться и упираться вершинами.

С зачищенными верхушками при закручивании резьбы скользят по боковой поверхности, создавая прочное соединение. Величина максимальной нагрузки и герметичность соединения увеличивается.

Наибольшую производительность при обработке отверстий дает метчик для нарезки внутренних резьб. Выставленные в оси детали, он прорезает все витки, не зависимо от количества заходов.

Техника нарезания резьбы

Нарезать резьбу на токарном станке можно разными способами. Деталь проходит предварительную обработку и подготовку. Под накатку наружный диаметр делается меньше. Металл не срезается, а вжимается роликом. Лишний материал поднимается, образуя гребни. Размер проточки указан в специальных технологических таблицах.

Нарезка метчиками и плашками требует незначительного занижения размера, на 2–5% высоты резьбы. Под резец диаметр делается с плюсовым припуском. В процессе работы все лишнее срезается.

Деталь крепится в патроне. Длинная поджимается задней бабкой. Резец подводится до касания. Затем выставляется глубина реза. В конце нарезки резец резко отводится назад.

Затем выставляется глубина реза. В конце нарезки резец резко отводится назад.

При использовании метчика, он поджимается задней бабкой. Плашка и резьбонарезная головка могут крепиться в патроне. Метиз подводится к ним вторым патроном или суппортом.

Накатка резьбы: технологии и особенности

Хотя развитие современных технологии в машиностроении сделало возможным замену множества металлических деталей более практичными твердотельными пластиками и композитами, потребность в стальных элементах по-прежнему сохраняется. Остаются актуальными и технологии обработки металлов, но и в этой сфере появляются новые методы и средства. Так, накатка резьбы, заменившая традиционную резку, позволила оптимизировать производственный процесс изготовления деталей и повысить качество винтового соединения в принципе.

Особенности процесса накатывания

Технология относится к разновидностям поперечной накатки, но в данном случае упор делается на использование роликов применительно к цилиндрическим заготовкам. Метод также ориентируется на принципы выдавливания винтового профиля, что позволяет мягче формировать резьбу, придерживаясь технического задания до мельчайших размерных показателей. К особенностям же процесса накатки резьбы можно отнести следующее:

- Отсутствие разрушения внутренней структуры металлической заготовки. Это относится также к коррозийностойким, жаропрочным и специальным видам сталей. Именно мягкое деформационное воздействие исключает нежелательные процессы избыточного давления на металл.

- Происходит упрочнение наружных слоев заготовки, а также увеличивается нагрузочная способность элемента.

К этим преимуществам стоит добавить и характеристики самого винтового профиля. Вследствие скольжения накатки рельефная поверхность обретает оптимальные показатели твердости и шероховатости с микроструктурой, благоприятной для контакта с текстурой прилегающих поверхностей.

Какой может быть резьба трубная?

Нормативные документы разрешают использование следующих разновидностей:

- Цилиндрическая. Для ее получения необходима спиралевидная нарезка с профилем, образованным равнобедренным треугольником, с углом при вершине равным 55 градусам.

- Коническая. Выполняется спиралевидная нарезка, идентичная предыдущей, но с конусностью на скошенном участке трубы, равной 1 к 16.

- Дюймовая. Угол при вершине равнобедренного треугольника в данном случае будет равен 55 градусам. В Соединенных Штатах Америки, а также в Канаде используются дюймовые цилиндрические резьбовые профили, угол при вершине которых составляет 60 градусов. Международное их название – NPSM, они производятся в диапазоне размеров от 1/16 дюйма и до 24 дюймов.

Популярность последнего варианта, дюймовой трубной резьбы, в последнее время сходит на нет. В новых трубопроводах гораздо чаще используется цилиндрическая либо же коническая нарезка.

Цилиндрический тип имеет собственное обозначение – буква «G», о наличии конической нарезки трубы говорит маркировка с буквой «R» или «К» (для конических дюймовых нарезок). Параметры метрической цилиндрической накатки освещаются в ГОСТе под номером 8724-81. Для метрической конической нарезки существует ГОСТ-25229-82, если резьба коническая дюймовая, то используется ГОСТ 6357-81.

Параметры метрической цилиндрической накатки освещаются в ГОСТе под номером 8724-81. Для метрической конической нарезки существует ГОСТ-25229-82, если резьба коническая дюймовая, то используется ГОСТ 6357-81.

Коническая резьба дает более прочное соединение, поэтому трубы с такой нарезкой используют в промышленности и условиях, требующей повышенной надежности

Коническая резьба используется для бытовых целей реже, в основном такой тип резьбы получил распространение при сборке гидравлических аппаратов, постройке маслопроводов и топливопроводов для автомобилей и летательных устройств. Конический тип нарезки отличается более прочным соединением, близким к монолиту. Конические накатки, предназначенные для работы под высоким давлением, производятся по американскому стандарту NPT.

Основными параметрами резьбовых соединений, помимо представленных выше разновидностей, являются такие факторы:

- Направление, расположение.

- Единица измерения профиля – дюймовая или метрическая (в мм).

- Шаг – повторяющееся расстояние между витками.

- Внутренний диаметр нарезки.

Также существует такое понятие, как нестандартные резьбы. Они бывают, например, прямоугольными или квадратными. Изготовление такого типа нарезки возможно только с условием предоставления заказчиком подробных чертежей с указанием всех индивидуальных параметров резьбы.

Накатка двухроликовыми станками

В реализации данного способа применяются резьбонакатные станки-полуавтоматы, позволяющие выполнять с высокой точностью метрические, трапецеидальные и другие винтовые профили. Также выполняются сложные рифления на ходовых деталях и мелкомодульных косозубых колесах. Сам процесс формирования резьбы производится путем обкатывания профиля, который наносится предварительно. Это своего рода накатка насечек на резьбе, образующаяся за счет принудительного вращения роликов. В процессе движения станок выполняет и радиальное перемещение функциональных элементов с помощью приложения усилия от гидравлического привода. В свою очередь, цилиндрическая заготовка находится между роликами на опорной части или в патроне захватывающего устройства. Она вращается под влиянием силы трения, которая формируется при контакте роликов с поверхностью детали и нарастает по мере внедрения деформирующего профиля.

В свою очередь, цилиндрическая заготовка находится между роликами на опорной части или в патроне захватывающего устройства. Она вращается под влиянием силы трения, которая формируется при контакте роликов с поверхностью детали и нарастает по мере внедрения деформирующего профиля.

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

Назначение накатки:

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Характеристики роликовых сегментов

Сами ролики для накатывания являются лишь составной частью универсальной машины, однако по принципу своего действия могут выступать и самостоятельными резчиками. В любом случае важно учитывать два основных параметра при выборе данного сегмента – предел прочности и диаметр профиля. Что касается прочностных показателей, то накатка резьбы роликами способна выдерживать до 1400 МПа, поддерживая точность до 0,1 мм. Недостатком же этого способа как раз является ограничение по толщине цилиндра. Например, диапазон по диаметрам обрабатываемых деталей стандартного формата варьируется от 1,5 до 15 мм в среднем. Шаг резьбы при этом будет составлять до 2 мм, а длина – порядка 80 мм. В то же время технология получается довольно затратной с учетом сложности изготовления роликов и автоматов, обслуживающих рабочую инфраструктуру.

Накатывание резьбы на станках с ЧПУ?

Все фотографии предоставлены LMT India Pvt Ltd При работе на большинстве станков с ЧПУ наилучшим вариантом создания высококачественной наружной резьбы за один проход является метод накатывания, исключающий образование стружки.

На протяжении десятилетий накатывание резьбы производилось на многошпиндельных, токарно-винторезных и специализированных резьбонакатных станках. Новым направлением является накатывание резьбы на станках, не специализированных под производство определенных деталей/операций. Он дает определенные преимущества при использовании на станках с ЧПУ, поскольку такой метод исключает дорогостоящие многократные проходы, обязательные при нарезании резьбы резцом. Накатывание резьбы за один проход экономит до 90% времени!

Современные станки с ЧПУ универсальны и отличаются оперативностью переналадки, отвечая требованиям производства «точно в срок». Еще более важным преимуществом станков с ЧПУ является быстрота и эффективность, с которой они обрабатывают детали. Смена инструментов на них происходит быстрее, а операции по наладке можно выполнять во время работы станка.

Так же как использование станка с ЧПУ, нарезание резьбы резцом является универсальным методом. Современный процесс нарезания резьбы в основном происходит с применением инструментов со сменными пластинами и является частью процесса высокоскоростной программируемой обработки. Обрабатываемая деталь, как правило, проходит через стандартные циклы программы и множество разнообразных механизмов станка. Этот способ может быть очень экономичным при изготовлении небольшого количества деталей.

Обрабатываемая деталь, как правило, проходит через стандартные циклы программы и множество разнообразных механизмов станка. Этот способ может быть очень экономичным при изготовлении небольшого количества деталей.

Однако при обработке большого количества деталей нарезание резьбы резцом дает меньше преимуществ. Это обусловлено тем, что для увеличения срока эффективной работы инструмента сменные пластины производятся с ограниченной глубиной резания, и для достижения требуемой глубины резьбы необходимо несколько проходов. Это замедляет процесс производства. Дополнительные проходы также могут потребоваться для снятия заусенцев с резьбы. Несмотря на то, что ЧПУ сокращает общее время обработки за счет повышения эффективности нерабочего хода, эта экономия сводится на нет временем, необходимым на дополнительную обработку. С другой стороны, при накатывании резьбы за один проход сокращается дорогостоящее время работы станка с ЧПУ. Кроме того, использование резьбонакатной головки на станке ЧПУ позволяет обрабатывать детали с одного установа, исключая тем самым необходимость в дополнительной обработке на специальном резьбонакатном станке.

Бесстружечная холодная формовка

Технические преимущества

В дополнение к тому, что метод накатки резьбы позволяет выполнять больший объем работ за меньшее время на одном станке, он также имеет целый ряд технических преимуществ перед методом нарезания. Вместо резания материала в процессе накатки формируется необходимый профиль. В ходе этого процесса обрабатываемый материал испытывает напряжение, превышающее его предел текучести, и подвергается пластической, а значит, постоянной деформации. Усиленный накатный ролик, изготовленный из инструментальной или быстрорежущей стали, смещает материал по контуру резьбы, подвергая его пластической деформации и придавая ему окончательную форму. На материал заготовки действует напряжение, превышающее его предел текучести, вследствие чего он деформируется, принимая зеркально отраженную форму накатного ролика (см. рисунок).

- Увеличение прочности

Линии зерен подвергшегося накатке материала непрерывны в отличие от линий при нарезании: они спрессованы и направлены перпендикулярно осевой линии заготовки, что увеличивает прочность резьбы на 10-30% по сравнению с процессом нарезания. Это важно при воздействии на резьбу растягивающего усилия, направленного вдоль осевой линии заготовки. Такое увеличение прочности дает наибольшие преимущества при обработке цилиндров, штоков поршней, рулевых тяг и т.п.

Это важно при воздействии на резьбу растягивающего усилия, направленного вдоль осевой линии заготовки. Такое увеличение прочности дает наибольшие преимущества при обработке цилиндров, штоков поршней, рулевых тяг и т.п.

- Чистота поверхности

Сжатие материала во время операции накатки приводит к деформационному упрочнению поверхности резьбы, особенно на впадинах и боковых сторонах ее профиля, что приводит к повышению ее износостойкости. Сжатие материала накатным роликом дает более точный профиль с более высоким качеством обработки, чем можно достичь при помощи шлифовки. При резании материала получается более грубая поверхность, чем при сжатии, когда поверхность приобретает большую гладкость и прочность, а значит, повышенную стойкость к износу, коррозии и истиранию. Данное качество особенно важно для штоков клапанов и других деталей, подверженных воздействию агрессивной, коррозионно-активной среды. Гладкая поверхность резьбы также необходима для гаек, которые должны обеспечивать свободное движение на большие расстояния в загрязненной атмосфере.

- Повышенная износостойкость

Накатанная резьба также на 70% больше устойчива к усталости металла, чем нарезанная. Благодаря тому, что процесс накатывания проходит без образования стружки, на профиле не образуются шероховатости, следы вибрации и острые точки выхода, наиболее подверженные напряжению. При накатке обеспечивается гладкая, начисто обработанная поверхность резьбы, с минимальными неровностями в местах концентрации напряжений, что предотвращает образование усталостных дефектов. Это особенно важно в месте сбега и на участках неполной или неиспользуемой резьбы. Резьба особенно подвержена усталости на конце, в месте концентрации нагрузки. Детали, постоянно находящиеся под действием нагрузки, выигрывают от метода накатки, поскольку он обеспечивает округлую форму сбега резьбы, гладкость и повышенную прочность.

- Точность профиля

При накатывании качество резьбы более постоянно, чем в случае нарезания резцом. Даже при самой лучшей шлифовке контакт резца с материалом приводит к его износу. Чем длиннее резьба, тем больше отклоняющее напряжение и вибрация, сокращающие срок службы инструмента. Однако накатные ролики также претерпевают изменения в процессе эксплуатации, в частности, в плане размеров. С каждым оборотом действующее на ролик напряжение возрастает. Это напряжение концентрируется в точке наибольшей усталости материала, в результате чего от гребня, который активнее всего задействован в процессе, откалываются небольшие частицы. До этого момента форма профиля сохраняется неизменной. На протяжении срока своей службы (обычно десятки тысяч обработанных деталей) накатные ролики не требуют практически никакой корректировки.

Чем длиннее резьба, тем больше отклоняющее напряжение и вибрация, сокращающие срок службы инструмента. Однако накатные ролики также претерпевают изменения в процессе эксплуатации, в частности, в плане размеров. С каждым оборотом действующее на ролик напряжение возрастает. Это напряжение концентрируется в точке наибольшей усталости материала, в результате чего от гребня, который активнее всего задействован в процессе, откалываются небольшие частицы. До этого момента форма профиля сохраняется неизменной. На протяжении срока своей службы (обычно десятки тысяч обработанных деталей) накатные ролики не требуют практически никакой корректировки.

Экономические преимущества

- Экономия материала

Поскольку при накатывании материал скорее смещается, чем удаляется, это позволяет экономить на инструментах по сравнению с нарезанием. Если в процессе нарезания заготовка уменьшается, то при накатывании ее диаметр увеличивается до наружного диаметра резьбы. Поэтому диаметр круглой заготовки при накатке отличается от диаметра при нарезании, где он совпадает с наружным диаметром резьбы, но при этом является ее средним диаметром. При большом количестве обрабатываемых заготовок это означает значительную экономию материала, в особенности, если при достижении среднего диаметра резьба уже готова к использованию. Кроме того, накатывание позволяет избежать многих трудностей, связанных с образованием стружки при работе с такими материалами, как нержавеющая сталь 304, Инконель и титан.

При большом количестве обрабатываемых заготовок это означает значительную экономию материала, в особенности, если при достижении среднего диаметра резьба уже готова к использованию. Кроме того, накатывание позволяет избежать многих трудностей, связанных с образованием стружки при работе с такими материалами, как нержавеющая сталь 304, Инконель и титан.

- Чрезвычайно малое время обработки

Скорость накатывания резьбы варьируется от 20 до 90 м/мин и значительно превышает скорость нарезания. При нарезании резьбы гребенкой скорость редко превышает 10 м/мин. Поэтому в процессе накатки чистое время обработки никогда не является решающим фактором.

Пример:

Время нарезания резьбы M16, 19 мм на одной шейке вала из литой стали составляет 4,8 секунды. При этом время накатывания данной резьбы составляет лишь 0,8 секунды с использованием аксиальной (осевой) резьбонакатной головки, и 0,2 секунды – с использованием радиальной головки.

- Длительный срок службы инструментов

Использование для накатывания резьбы роликов и головок LMT FETTE с длительным сроком службы гарантирует максимальное снижение затрат на инструмент. Примеры приведены в таблице:

Примеры приведены в таблице:

| Резьба | Длина резьбы | Материал | Система | Срок службы одного комплекта роликов |

| M5 x 0,8 | 15 мм | AISI 1117 | Осевая | 120 000 заготовок |

| Tr.30 x 6 | 600 мм | AISI 1020 | Осевая | 35 000 заготовок |

| M16 x 1,5 | 22 мм | AISI 5140 | Осевая | 30 000 заготовок |

| M20 x 1,5 | 16 мм | AISI 1213 | Радиальная | 250 000 заготовок |

- Полное использование возможностей станка

Разработанные LMT FETTEрезьбонакатные головки представляют собой компактные устройства, которые для правильной работы должны испытывать вращательное движение. Удовлетворить эти требования способен обычный токарный станок. Тем не менее, данные головки можно также использовать на токарно-револьверных станках, токарных автоматах и токарных станках с ЧПУ для накатывания резьбы на любых подходящих для этих станков заготовках при минимальных временных затратах.

Форма резьбы

Метод накатки применим как ко многим стандартным, так и особым типам резьбы. Помимо стандартных профилей 60°, этим методом изготавливается параллельная и коническая треугольная резьба, трапецеидальная резьба ACME, круговая и в некоторых случаях трапецеидальная трубная резьба. Однако необходимо заметить, что если угол профиля резьбы больше 10°, практически любая резьба, имеющая особую форму, может накатываться от 1,4 мм примерно до 230 мм. При этом в зависимости от назначения можно уменьшать диаметр труб, обжимать их концы, выполнять кольцевые профили, ставить фирменные знаки, символы и номера.

Материал заготовки

Накатывание резьбы можно производить практически на любой заготовке, удовлетворяющей определенным физическим параметрам. Это может быть конструкционная сталь, цементируемая сталь, нержавеющая сталь, улучшаемая сталь, алюминий и сплавы никеля, такие как Инконель 718.

Возможность накатывания резьбы определяется тремя основными параметрами:

- Коэффициент удлинения

Поскольку под давлением материал деформируется, коэффициент его удлинения должен быть минимум 5-7%. Материалы, имеющие меньший коэффициент удлинения, такие как чугун, чистая бронза, твердые латунные сплавы и другие упрочненные материалы, слишком хрупки для накатки.

Материалы, имеющие меньший коэффициент удлинения, такие как чугун, чистая бронза, твердые латунные сплавы и другие упрочненные материалы, слишком хрупки для накатки.

- Твердость и предел прочности

В общем случае твердость не должна превышать Rc 40, а предел прочности материала должен быть не более 1700 Н/мм2. Имеет значение и химический состав. Для обеспечения нормальной обработки материал заготовки не должен содержать более 1% свинцовых добавок. Кроме того, возможность накатывания резьбы на материале зависит от типа профиля и количества вытесняемого материала.

Материал заготовки определяет выбор резьбонакатной головки и роликов, типа обработки поверхности ролика и системы накатывания резьбы. Существует три основные системы: осевая, тангенциальная и радиальная.

Осевая

Осевая система предусматривает процесс обработки от переднего конца детали вдоль осевой линии – см. рисунок 6. Если в других системах накатки длина резьбы ограничена шириной роликов, то осевая не предполагает никаких ограничений. Профиль резьбы на осевых роликах представляет собой ряд кольцевых канавок, выполненных с шагом накатываемой резьбы. Ролики расположены в головке под углом, примерно соответствующим углу подъема резьбы, и совершают поступательное движение, в результате чего заготовка движется самостоятельно.

Профиль резьбы на осевых роликах представляет собой ряд кольцевых канавок, выполненных с шагом накатываемой резьбы. Ролики расположены в головке под углом, примерно соответствующим углу подъема резьбы, и совершают поступательное движение, в результате чего заготовка движется самостоятельно.

Если первое кольцо осевого ролика имеет полный профиль, основную работу выполняет именно оно. Поэтому, как в случае с метчиком, ролики оснащаются заборной частью для захвата заготовки и обеспечения длительного срока службы. Наличие большего числа колец на заборной части ролика способствует повышению стойкости инструмента при большей длине профиля.

Для накатывания резьбы ближе к буртику можно уменьшить размеры заборной части, однако это сократит срок службы роликов. Наименьшее расстояние между резьбой и буртиком составляет примерно 1,5 шага резьбы. Если резьба должна находиться еще ближе, лучше воспользоваться тангенциальной или радиальной системой накатки.

Хотя осевая система и не позволяет накатывать резьбу так близко к буртику, как две другие, она обеспечивает уникальную возможность обработки больших диаметров. Поскольку осевые ролики за один цикл могут накатывать только одну резьбу, их устройство проще. Это позволяет обрабатывать больший диапазон диаметров. В настоящее время осевые системы FETTE способны накатывать резьбу диаметром до 230 мм.

Поскольку осевые ролики за один цикл могут накатывать только одну резьбу, их устройство проще. Это позволяет обрабатывать больший диапазон диаметров. В настоящее время осевые системы FETTE способны накатывать резьбу диаметром до 230 мм.

Тангенциальная

В тангенциальной системе один ролик расположен сверху, а другой – снизу заготовки. Подача роликов осуществляется сбоку (ось X), их давление увеличивается с каждым оборотом заготовки. При совпадении оси роликов с осью заготовки для завершения процесса обычно требуется от 15 до 30 оборотов, см. рис. 7. Ни заготовка, ни ролики не движутся по оси. Таким образом, длина накатываемой резьбы зависит от ширины роликов.

Все фотографии предоставлены LMT India Pvt Ltd

В тангенциальной системе используется ролик с винтовой нарезкой, установленный на шпинделе неподвижной головки. Угол подъема резьбы, нанесенной на ролики, соответствует углу подъема накатываемой резьбы, другими словами, форма роликов представляет собой зеркальное отражение резьбы. Таким образом, ролик с левой резьбой используется для накатывания левой резьбы, а правый – для правой. При этом на каждую головку можно устанавливать оба типа ролика.

Таким образом, ролик с левой резьбой используется для накатывания левой резьбы, а правый – для правой. При этом на каждую головку можно устанавливать оба типа ролика.

На обоих концах ролики имеют скошенную кромку, что способствует продлению срока их службы. Длина скоса соответствует сбегу резьбы, или участку неиспользуемой или неполной резьбы до буртика, что составляет примерно от ½ до 1 шага резьбы. Поэтому резьба может быть максимально приближена к буртику.

Тангенциальную систему можно устанавливать на поперечном суппорте токарно-винторезных станов, токарных автоматов и токарных станков с ЧПУ.

Время обработки

Все системы обеспечивают накатывание резьбы за ОДИН проход, что исключает затраты на дополнительные проходы, неизбежные при нарезании резьбы резцом, и сокращает время обработки на 90%.

Поскольку только осевая система предусматривает обработку одной резьбы за один цикл, время обработки в этом случае определяется длиной резьбы. В качестве примера рассчитаем время накатывания резьбы М20 х 1,5 длиной 40 мм. При использовании осевой системы время накатывания будет следующим:

При использовании осевой системы время накатывания будет следующим:

Экономия времени обработки, которую дает метод накатки по сравнению с нарезанием резьбы, полностью оправдывает вложения в резьбонакатную систему.

Затраты на инструмент, время обработки, количество деталей за смену

Поскольку цикл накатывания резьбы занимает очень мало времени, это положительно сказывается на общем времени обработки и коэффициенте использования станка. Более того, использование метода накатки позволяет снизить затраты на инструмент и сократить непроизводительное время. Срок службы роликов в большинстве случаев достаточно велик, что гарантирует меньшее время простоя. Применение метода накатки также значительно увеличивает количество обрабатываемых за смену деталей по сравнению с методом нарезания резьбы.

Характеристики станка

Так как накатывание резьбы происходит за один проход, этот процесс требует большей мощности, чем при нарезании. Однако эти требования к мощности, как правило, вполне удовлетворяются современными станками.

При накатке резьбы происходит выделение невероятно большого количества тепла за короткое время. Поскольку в процессе обработки давлением поверхность резьбы постоянно меняется, это тепло свободно рассеивается в воздухе вокруг вращающейся заготовки или резьбонакатной головки – отсюда термин «холодная формовка». Использование водоэмульсионной СОЖ также помогает рассеивать тепло, продлевая срок службы ролика.

Резьбонакатные головки и ролики FETTE можно использовать практически на любых станках, включая токарные автоматы с ЧПУ, обычные токарно-винторезные станки, роторные автоматические линии и обрабатывающие центры.

При правильном расположении головки и заготовки процесс накатывания не имеет практически никаких ограничений. Однако из-за того что современные станки с ЧПУ имеют небольшие размеры, при выборе следует обращать внимание на зазор резьбонакатной головки.

Первоначальная стоимость

Для потенциальных покупателей первоначальная стоимость резьбонакатной системы может стать серьезным препятствием, так как она значительно превышает стоимость системы нарезания резьбы.

Однако при более высокой первоначальной стоимости описанных резьбонакатных систем они имеют более низкую долгосрочную стоимость благодаря долговечности инструмента и существенному сокращению времени обработки. И хотя экономия при покупке может быть более ощутима, покупателям следует подумать о технических и экономических преимуществах, которые накатывание резьбы предоставляет в долгосрочной перспективе.

Источник материала: перевод статьи Thread Rolling on CNC?Mfgtechupdate.com

LMT India Pvt Ltd

Нет связанных записей.

Накатка державками и цилиндрическими головками

Данная оснастка применяется в составе с цилиндрическим неприводным инструментом. В качестве эксплуатирующего оборудования могут задействоваться универсальные металлорежущие агрегаты. Например, в качестве станка для накатки резьбы с державками и цилиндрическими головками вполне могут использоваться токарные, токарно-револьверные и шпиндельные автоматы. Главной технологической особенностью применения самой оснастки можно назвать завершенность и высокую точность процесса. Те же головки обеспечивают окончательную обработку с поддержкой высоких требований относительно параметров биения, соосности и стабильности резьбы. То есть после применения данной операции в специальной доработке уже нет потребности. Но вместе с преимуществами применения державок и головок для накатки есть и недостатки, к которым относят низкую производительность, что исключает возможность применения метода в крупносерийном формате изготовления.

Те же головки обеспечивают окончательную обработку с поддержкой высоких требований относительно параметров биения, соосности и стабильности резьбы. То есть после применения данной операции в специальной доработке уже нет потребности. Но вместе с преимуществами применения державок и головок для накатки есть и недостатки, к которым относят низкую производительность, что исключает возможность применения метода в крупносерийном формате изготовления.

Модели резьбонакатного оборудования, основные параметры

Рассмотрим востребованное оборудование и их краткое описание, предназначенное для накатки резьбы:

- «PEE-WEE». Среди конкурентной оснастки отличаются экономичностью и надежностью. Комплектующие и установка в целом произведены в Германии. Показатели накатывающего давления составляют 5-60 тонн. Все серии отехнических средств оснащаются автозагрузкой заготовок, не требующих участия человека, и могут работать с профилями значительной протяженности. Паспорт оборудования можно найти во Всемирной паутине.

- «PROFIROLL». Станки изготовлены в Германии. Отмечаются элементарностью в системе управления. Они просты в обслуживании и имеют большой срок службы. Паспорт любой модели оборудования представлен на сайте . Резьбонакатной станок специализируется на выпуске саморезов. Производительность устройства составляет более 100 единиц в минуту. Качество выпускаемых саморезов не теряется при высоких темпах изготовления. Модель отмечается элементарностью в управлении и надежностью в работе. Стоит отметить, что подобная модель оборудования не слишком дешевая, но быстро окупается, так как строительные изделия пользуются спросом. Технический паспорт можно скачать в электронном виде.

- «ARM-40C». Агрегат для арматуры, применяемый на стройках всего мира. Его результативность объясняется компактными параметрами конструкции и универсальностью условий использования, то есть можно применять, как непосредственно на строительных объектах, так и на плите перекрытия. Паспорт устройства представлен во Всемирной паутине.

- «KOMAND СНШ 12». Резьбонакатный станок предназначен для создания резьбовых шпилек методом резьбонаката. Производительность агрегата для шпилек составляет — 3-120 сек/изделие и работает в автоматическом режиме. Основные преимущества: станок с ЧПУ и возможностью программирования до 40 вариаций деталей, настройку осуществляет персонал – один человек, быстрая окупаемость оборудования. Также важной положительной стороной агрегата считается адаптация под технические нужды заказчика.

Резьбонакатной станок PEE-WEE

Резьбонакатной станок PROFIROLL

Стоимость станка считается препятствием для покупателя. Изначальная цена резьбонакатной системы часто становится проблемой для потребителя, так как стоимость агрегата превышает расценку винторезной техники. Но этот недостаток легко перекрывается техническими и экономическими параметрами, которые предполагают накатывание резьбового соединения в долгосрочной перспективе.

Накатка плашками

Данная технология, напротив, успешно применяется на метизных производствах при серийном выпуске крепежных изделий с обычной точностью. Применение плоских плашек отличается высокой производительностью, при этом требуя подключения простого по своему устройству оборудования. Это обеспечивает и надежность рабочего процесса, и универсальность при изготовлении разных по типоразмеру деталей. Например, диапазон диаметров под накатку резьбы в данном случае будет составлять 1,7-33 мм. Максимум по длине резьбы составит 100 мм, а шаговый отступ находится в рамках 0,3-3 мм. Из негативных сторон применения плашек можно назвать низкие показатели твердости деталей, поскольку оснастка работает только с материалами, предел прочности которых не превышает 900 МПа. С другой стороны, плашки специальных модификаций дают возможность выполнения накатки на самонарезающихся шурупах и винтах за один резьбовой проход.

Применение плоских плашек отличается высокой производительностью, при этом требуя подключения простого по своему устройству оборудования. Это обеспечивает и надежность рабочего процесса, и универсальность при изготовлении разных по типоразмеру деталей. Например, диапазон диаметров под накатку резьбы в данном случае будет составлять 1,7-33 мм. Максимум по длине резьбы составит 100 мм, а шаговый отступ находится в рамках 0,3-3 мм. Из негативных сторон применения плашек можно назвать низкие показатели твердости деталей, поскольку оснастка работает только с материалами, предел прочности которых не превышает 900 МПа. С другой стороны, плашки специальных модификаций дают возможность выполнения накатки на самонарезающихся шурупах и винтах за один резьбовой проход.

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Важно!

Устанавливать инструмент нужно строго по центру.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Справка! После каждого прохода заготовку смазывают веретенным или машинным маслом, это обеспечивает лучшее качество поверхности.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Ручная накатка резьбы

Механизированные станки на электроприводе не всегда дают ожидаемо точный результат. Они хорошо себя проявляют в поточной обработке и при выполнении сложных задач, связанных с деформацией твердотельного металла. Но, к примеру, накатку на спицах лучше выполнять на ручном станке без привода. Ручного усилия будет достаточно для выдавливания небольших витков на цилиндрической поверхности металла, причем с поддержанием высокой точности. В работе используются компактные станки, устройство которых формируется двумя частями – станиной и рабочей оснасткой с тремя роликами. Процесс накатки резьбы на спицах выполняется через рукоятку, связанную с головкой через вал. Спица интегрируется в цанговый механизм с регулируемым гнездом. При этом важно заранее предусмотреть крайние значения по диаметру заготовки. В среднем для таких станков подходят цилиндрические детали толщиной 1,5-3 мм.

В работе используются компактные станки, устройство которых формируется двумя частями – станиной и рабочей оснасткой с тремя роликами. Процесс накатки резьбы на спицах выполняется через рукоятку, связанную с головкой через вал. Спица интегрируется в цанговый механизм с регулируемым гнездом. При этом важно заранее предусмотреть крайние значения по диаметру заготовки. В среднем для таких станков подходят цилиндрические детали толщиной 1,5-3 мм.

Виды дефектов, возникающих в результате накатки и их причины

В основном дефекты, которые возникают во время накатывания резьбы, связаны с механическим воздействием в данном процессе. Виды дефектов металла, которые могут возникнуть:

- выкрашивание;

- шелушение;

- отслаивание;

- растрескивание;

- вырывание поверхностного слоя;

- образование дефектов на поверхности (закаты, складки, наслоения, заусенцы и т.п.).

К факторам которые могут существенно повлиять на качество изделия после накатки на него резьбы относят:

- Качество используемого для производства заготовки материала;

- Качество выполнения заготовки для накатывания резьбы;

- Качество инструмента, применяемого в процессе резьбонакатки;

- Квалификация работников, производящих наладку резьбонакатного автомата и резьбообразующего инструмента.

Технология накатки «на проход»

Специальная методика для формирования длинной резьбы более 250 мм. Особенностями данного способа можно назвать осевую подачу заготовки, а также образование угла подъема у роликов по линии винта относительно контура накатки. Если говорить о применяемых станках, то оптимальным будет агрегат с наклонным шпинделем, конструкция которого позволит применять роликовые сегменты с кольцевой нарезкой. Винтовая конфигурация тоже будет разнообразной – возможны левые и правые, одно- и многозаходные профили со строгой выдержкой определенного шага. Максимальный диаметр накатки резьбы этого типа достигает 200 мм при шаге в 16 мм. На практике таким способом часто выполняют резьбовые шпильки с трапецеидальным или метрическим профилем. Для достижения высокой скорости обработки станки обеспечиваются особой трансмиссией, выносные подшипники которой смазываются встроенным механизмом принудительно. Это позволяет достигать частоты вращения порядка 600 об./мин.

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Длинные детали фиксируются задним центром. Вылет пиноли должен быть минимальный.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

Определение размера и типа резьбы

Параметры существующей нарезки можно определить следующими способами:

1. Использование калибров. Специальные калибры позволяют выяснить шаг и диаметр как наружной, так и внутренней накатки. Для измерения внутренней резьбы необходим цилиндрический калибр с нанесенной наружной резьбой, вкручиваемый в трубу. Правильно подобранный калибр будет вкручиваться в трубу легко, при несовпадении даже одного витка поместить калибр внутрь трубы не удастся.

Правильно подобранный калибр будет вкручиваться в трубу легко, при несовпадении даже одного витка поместить калибр внутрь трубы не удастся.

Размер наружного резьбового шага определяется аналогичным способом: для этого берется калибр с резьбой на внутренней стороне и накручивается на трубу.

Недостаток данного метода очевиден: может потребоваться достаточно много времени для подбора нужного калибра, число которых в полном комплекте достигает 120.

Полезный совет! В качестве калибра может применяться штуцер или муфта, параметры нарезки которой известны.

Тип и размер резьбы можно определить при помощи калибра, вкручиваемого в трубу

2. При помощи плоских шаблонов (резьбомеров). Более простой и быстрый способ определения размера, правда, не всегда обеспечивающий точный результат, поэтому в профессиональных условиях почти не применяемый. Пластина с нанесенным профилем нарезки прикладывается к трубной резьбе (снаружи или внутри изделия). Между резьбовыми гребнями и шаблоном, подобранным правильно, не должно оставаться просветов.

Между резьбовыми гребнями и шаблоном, подобранным правильно, не должно оставаться просветов.

Также при измерении резьбового шага используются штангенциркули и микромеры, но они годятся только для внутренней нарезки. Калибры и резьбомеры являются более универсальными приспособлениями.

Особенности круглой резьбы

Такой тип нарезки можно встретить на санитарно-технической арматуре (регулируется государственным стандартом под номером 13536-68) и на осветительных приборах, а также на цоколях и патронах для них. Эта разновидность дает возможность получения соединений, периодически подлежащих разбору. Профиль для круглых резьбовых соединений получается путем сопряжения двух дуг с одним и тем же радиусом. Резьбовый шаг всегда измеряется в миллиметрах, а в качестве обозначения используются буквы “Кр”.

Детали, используемые в бытовых целях, оснащаются обычной круглой резьбой

Конструктивные особенности круглой накатки обеспечивают ей длительный эксплуатационный срок и значительную сопротивляемость нагрузкам. Профиль не стирается даже при частом использовании. Также такая резьба может вполне успешно применяться в системах, работающих в условиях загрязненной среды. Круглый тип резьбовых соединений применяется, например, при сцепке железнодорожных вагонов.

Профиль не стирается даже при частом использовании. Также такая резьба может вполне успешно применяться в системах, работающих в условиях загрязненной среды. Круглый тип резьбовых соединений применяется, например, при сцепке железнодорожных вагонов.

Резьбонакатные головки

Резьбонакатные головки

РЕЗЬБОНАКАТНЫЕ ГОЛОВКИ

Приспособления, позволяющие производить накатывание резьбы на

универсальных станках, получили наименование резьбонакатных головок.

Резьбонакатные головки могут применяться на токарных (рис. 1) и сверлильных станках,

станках-автоматах и станках с ЧПУ, давая возможность обработать резьбу на любой детали,

которую можно закрепить на данном станке, с высокой производительностью.

Рис. 1. Накатывание резьбы осевой головкой на токарном станке.

Существуют три основных типа резьбонакатных головок — аксиальные, радиальные и

тангенциальные.

Аксиальными головками предпочтительнее накатывать резьбу на полых деталях

(так как для этого способа характерны наименьшие радиальные силы),

деталях большой длины или больших диаметров, сложной конфигурации и т. д.

Головки применяют на автоматических линиях, на универсальном и специальном

оборудовании практически любого вида и даже при работе вручную.

В зависимости от того, сообщается главное вращательное движение заготовке

или инструменту, осевые головки могут быть вращающимися или невращающимися.

Вращающиеся головки устанавливают в шпинделях сверлильных или агрегатных станков, автоматов

и автоматических линий, а невращающнеся — в револьверных головках токарных станков.

По конструкции аксиальные (осевые) головки (рис. 2) могут быть

раскрывающимися и нераскрывающимися, универсальные и

с регулируемым углом наклона роликов. Накатывание резьбы нераскрывающимися осевыми

головками производится с реверсированием шпинделя. Вследствие наличия реверсирования

Вследствие наличия реверсирования

способ мало производителен. Кроме того, наличие обратного хода головки при

вывинчивании приводит к снижению стойкости резьбонакатных роликов и

ухудшению качества накатанной резьбы.

Накатывание самораскрывающимися головками является более

производительным и чаще применяется на производстве.

Аксиальные резьбонакатные головки оснащены, как правило, тремя, реже

четырьмя или шестью, резьбонакатными роликами. Ролики имеют на периферии кольцевые

шлифованные витки, а так же заборную и калибрующую части. Ролики установлены в

головке под углом, примерно равным углу подъема накатываемой резьбы,

вызывая тем самым перемещение детали или накатной

головки на один шаг резьбы при полном обороте ролика. Поскольку ролики перемещаются

вдоль детали в осевом направлении, с помощью осевых головок можно накатывать сколь

угодно длинные резьбы, а также резьбы на

несбалансированных деталях.

Другим преимуществом осевых головок является возможность

обрабатывать как неподвижную деталь при вращающейся головке, так и вращающуюся деталь

при жестко закрепленной головке. Благодаря этому головки являются универсальными:

они могут устанавливаться на продольном суппорте, в револьверной головке,

на шпинделе или на задней бабке простых простых токарных станков, вертикально- и радиально

сверлильных станков, одно- и многошпиндельных

станков-автоматов, револьверных станков, гидрокопировальных станков, станков с ЧПУ,

специальных станков, автоматических линий, резьбонарезных станков,

специальных резьбонакатных станков).

Рис. 2. Аксиальные резьбонакатные головки.

При накатывании резьбы головками рекомендуется использовать принудительное

движение подачи (причем подача численно равна шагу резьбы) до момента захвата

заготовки накатными роликами, т. е. на длине двух-трех ниток, а затем движение подачи

отключают и поступательное движение головки происходит вследствие сцепления

резьбы роликов с резьбой заготовки (самозатягивание).

Аксиальные резьбонакатные головки за рубежом выпускаются компаниями

Fette (ФРГ), Landis

Machine (США), RSVP Tooling Inc (США) и рядом других.

В странах СНГ наибольшее распространение получили раскрывающиеся

аксиальные резьбонакатные головки типа ВНГН (рис. 3) производства

бывшего завода «Фрезер» (в настоящее время выпускаются ООО «Тэтра-С» (владелец товарного знака «Фрезер») и ООО Аркона), предназначенные для накатывания метрических резьб

М4…М52 или трапецеидальных резьб Тр16…Тр42.

Рис. 3. Схема резьбонакатной головки типа ВНГН с пружиной сжатия.

3. Схема резьбонакатной головки типа ВНГН с пружиной сжатия.

Головка резьбонакатная типа ВНГН содержит резьбонакатные ролики 1, которые

свободно вращаются на эксцентриковых осях 2 с игольчатыми

роликами 3. На концах осей крепятся зубчатые колеса 4, зубья которых строго ориентированы

относительно эксцентриситета осей шпонкой 5. Оси закреплены в опорных кольцах 6 и 7,

соединенных колонками 9. Колонки фиксируются винтами 10. На колонки надеваются распорные

втулки 12, которые создают зазор между накатными роликами и опорными кольцами. Узел

головки, образованный деталями 1, 2, 3, 4, 5, 6, 7, 9, 10, 12 называется ее силовой

частью, которая определяет параметры накатываемых резьб и воспринимает все радиальные

нагрузки. Зубчатые колеса 4 входят в зацепление с центральной шестерней 13, которая

находится на хвостовике 14. Расположенный на хвостовике корпус 8 удерживается от

осевого перемещения байонетным замком. Пружина 16 стремится повернуть корпус

относительно хвостовика. В хвостовике имеются пазы, состоящие из двух участков;

В хвостовике имеются пазы, состоящие из двух участков;

прямого, параллельного оси головки, и винтового. Аналогичные пазы имеются в корпусе,

но винтовые участки их направлены в другую сторону. Сквозь пазы проходят укрепленные

в кольце 17 пальцы 18, с сидящими на них роликами 19.

Концы пальцев 18 входят в отверстия сердечника 20, несущего внутренний упор 21

и контргайку 22. Таким образом кольцо 17 и сердечник 20 жестко связаны между собой.

Гайки 11 крепят силовую часть головки к корпусу. Винты 23 имеются только в головках

ВНГН-5М и ВНГН-Трап.М и служат для регулирования накатных роликов на размер.

Головки ВНГН работают по принципу самозатягивания: головка принудительно подается

на заготовку (или наоборот) и, захватив ее, дальнейшее поступательное движение

получает за счет накатанной резьбы. Головки работают и как вращающиеся и как

стационарные.

Для накатывания резьб на водогазопроводных трубах по ГОСТ 3262-75

Московский инструментальный завод

выпускает аксиальные резьбонакатные головки

СТД 25004 (рис. 4), предназначенные для

4), предназначенные для

использования на резьбонакатных станках СТД — 129 (рис. 5).

Рис. 4. Резьбонакатная головка СТД 25004.

Рис. 5. Резьбонакатной станок СТД -129.

Для накатывания резьб вручную заводом «Фрезер» выпускались нераскрывающиеся

аксиальные резьбонакатные головки (резьбонакатные плашки) типа НП (рис. 6) и НПТ

(для трубной резьбы, отличаются большим числом роликов).

Рис. 6. Резьбонакатная плашка типа НП.

В центральном отверстии корпуса 1 резьбонакатной плашки типа НП

установлена втулка 2, имеющая на фланцевой части

зубчатый венец, находящийся в зацеплении с зубчатыми венцами осей 3. Ось 3 представляет

собой валик, у которого с одной стороны нарезан зубчатый венец, а с другой имеется

эксцентрично расположенная шейка и буртик. На эксцентричной шейке на иглах располагается

На эксцентричной шейке на иглах располагается

накатывающий ролик 4, удерживаемый от осевых смещений буртиком оси.

Со стороны зубчатого венца ось 3 удерживается шайбой 5, закрепляемой винтом 6.

Центральная втулка 2 имеет два окна (см. разрез А—А), сквозь которые проходят винты 7,

устанавливаемые в корпусе 1 и упирающиеся с двух сторон в перемычку втулки 2,

образованную окнами. Отпуская один винт 7 и ввинчивая другой, можно поворачивать

центральную втулку 2 вокруг оси и тем самым, благодаря зацеплению зубчатых венцов,

поворачивать оси 3. Поворот осей 3 вызывает изменение положения эксцентричной шейки

оси 3 относительно центра плашки. Изменение положения эксцентричной шейки с сидящим

на ней накатывающим роликом происходит одновременно у всех трех роликов, поэтому

в плашке регулируется просвет между роликами а следовательно, регулируется и диаметр

накатываемой резьбы. Так как при сборке плашки важно, чтобы все три эксцентричные

оси занимали одинаковое положение относительно центра плашки, то зубчатые венцы

имеют особое исполнение. В центральной втулке 2 в трех равномерно распределенных

В центральной втулке 2 в трех равномерно распределенных

по окружности местах один зуб отсутствует. Соответственно у осей 3 в зубчатом, венце

имеется один сдвоенный зуб, который и вводится в расширенную канавку центральной

втулки. Эта конструктивная особенность исключает неправильную сборку плашки, предотвращая

возможные неполадки при работе и упрощая пользование плашкой.

Недостатком данных головок является консольное расположение роликов, снижающее жесткость конструкции.

Научным коллективом разработана гамма простых по конструкции

нераскрывающихся аксиальных резьбонакатных головок с бесконсольным расположением роликов, предназначенных для накатывания

метрических резьб, конических резьб нефтяного сортамента, крупных трапецеидальных резьб на стяжных винтах строительной

арматуры и т.д.

Радиальные резьбонакатные головки разработаны для использования на большинстве типов станков,

включая токарные станки с ЧПУ. Радиальные головки отличаются очень высокой производительностью

Радиальные головки отличаются очень высокой производительностью

обработки. После установки радиальной головки в исходное положение и перевода рукоятки управления в рабочее положение

обработка резьбы происходит за один оборот роликов. С помощью радиальных накатных головок можно экономично проводить обработку

очень коротких резьб, обработку резьб на маленьком вылете, обработку резьбы за буртиками, обработку конических резьб,

буквенно-цифровую маркировку, выглаживание и формовку. Ширина обрабатываемого профиля ограничена шириной роликов и составляет

максимально 39 мм.

Радиальные резьбонакатные головки работают по двум основным схемам. Наибольшее распространение нашли головки,

у которых радиальная подача осуществляется конструктивным способом, за счет применения роликов, имеющих некруглую (затыловынную)

заборную часть. Данные головки оснащаются двумя или тремя затылованными роликами. Заготовке сообщается вращение

(круговая подача). Под действием сил трения между роликами и заготовкой роликам сообщается главное вращательное движение.

Под действием сил трения между роликами и заготовкой роликам сообщается главное вращательное движение.