Шабрение станины токарного станка: техника и виды шабрения для капитального ремонта и модернизации

Содержание

Станина токарного станка. Ремонт направляющих станины токарного станка

- Станина токарного станка. Подготовка к ремонту

- Ремонт направляющих станины токарного станка

Содержание

- Ремонт направляющих станины шабрением

- Ремонт направляющих станины шлифованием

- Ремонт направляющих станины финишным строганием

- Ремонт направляющих станины длиной более 3000 мм

Станина токарного станка. Подготовка к ремонту

Качество капитального или среднего ремонта при минимальном сроке исполнения зависит от степени подготовки станка к ремонту и правильной организации труда бригады слесарей.

Перед остановкой станка для ремонта производят проверку его работы на холостом ходу с целью выявления повышенных шумов и вибраций на каждой ступени оборотов шпинделя и также осуществляют обработку образца с целью определения состояния опор качения шпинделя. Проверяют радиальное и осевое биение шпинделя. Указанные проверки являются обязательными, так как при этом легче установить дефекты, которые в ряде случаев весьма сложно выявить у разобранного станка.

Проверяют радиальное и осевое биение шпинделя. Указанные проверки являются обязательными, так как при этом легче установить дефекты, которые в ряде случаев весьма сложно выявить у разобранного станка.

Результаты проверок учитывают при составлении ведомости дефектов и ремонте станка.

Другие проверки станка на точность по ГОСТ 42—56 (рекомендуемые в некоторых литературных источниках) проводить нецелесообразно, так как точность сборки станка обеспечивается на всех этапах технологического процесса ремонта.

В настоящей главе рассмотрено несколько вариантов технологических процессов, которые применяют для капитального или среднего ремонта корпусных (базовых) деталей и узлов большинства моделей токарно-винторезных станков, например, 1К62, 1601, 1610, 1613Д или 250, 1612В, 1615А, ТВ-320, 1А616, 1Е61 и др. соответствуют современному уровню ремонтного производства и могут быть использованы ремонтными базами с различным уровнем оснащенности.

Технические характеристики, фотографии и чертежи приведены на странице Токарно-винторезный станок 1К62.

Станина токарного станка. Календарный график капитального ремонта

Весьма важным мероприятием является организация ремонта станка по календарному графику. График ремонта станка определяет последовательность и сроки проведения ремонтных операций, комплектование узлов и окончательную сборку станка,

Кроме того, в первый день бригада осуществляет промывку деталей и дефектацию станка и приступает к ремонту других узлов станка.

Ремонт направляющих станины токарного станка

Направляющие станины восстанавливают при ремонте различными способами, например строганием, фрезерованием, шлифованием, протягиванием, шабрением. На некоторых заводах осуществляют поверхностное упрочнение направляющих станины способом накатывания роликом, а также закалкой т. в. ч., что значительно повышает износоустойчивость поверхностей.

Выбор способа ремонта зависит от степени износа и твердости направляющих станины, оснащенности ремонтной базы специальными станками и приспособлениями и т. п.

п.

Наиболее распространенными способами ремонта направляющих станин являются шабрение, шлифование и строгание.

Ремонт направляющих шабрением даже при износе 0,05 мм отличается большой трудоемкостью и стоит дорого, поэтому следует механизировать этот процесс, а это дает большой экономический эффект.

Ремонт направляющих шлифованием обеспечивает высокую точность и чистоту обработки, этот способ практически незаменим при ремонте закаленных направляющих станин. Производительность труда при шлифовании в несколько раз выше по сравнению с шабрением. Однако при ремонте незакаленных направляющих станков предпочтение следует отдавать финишному строганию. При этом достигается высокая производительность, обеспечивается чистота поверхности V6 и точность в соответствии с техническими условиями.

Ремонт направляющих станины шабрением

Рис. 48. Выверка станины токарно-винторезного станка на стенде

- Основание мостика

- Резьбовая колонка

- Уровень

- Опора

- Резьбовая колонка

- Площадка для уровня

- Резьбовая колонка

- Опора

- Подпятники

- Уровень

- Рамный уровень

- Балочка

- Поверхность станины для крепления коробки подач

Этот технологический процесс характеризуется тем, что станина (установленная на стенде или на жестком фундаменте) в поперечном направлении выверяется по поверхности для крепления коробки подач 13 (рис. 48) с помощью рамного уровня 11. Это позволяет в дальнейшем при ремонте суппорта легко определить и установить перпендикулярность поверхностей для крепления фартука на каретке суппорта к поверхности для крепления коробки подач на станине.

48) с помощью рамного уровня 11. Это позволяет в дальнейшем при ремонте суппорта легко определить и установить перпендикулярность поверхностей для крепления фартука на каретке суппорта к поверхности для крепления коробки подач на станине.

Горизонтальность направляющих в продольном направлении определяется обычным способом по уровню 10.

Другая особенность рассматриваемого типового технологического процесса заключается в том, что вместо изнашиваемых поверхностей направляющих под заднюю бабку (на станине), обычно принимаемых за базу, в данном случае за базу принимают поверхности для крепления зубчатой рейки, притом лишь участки (по 200—300 мм) этих поверхностей по обоим концам станины. Эти поверхности никогда не изнашиваются и находятся в одной плоскости с поверхностями для крепления коробки подач и кронштейна ходового вала. Восстановление параллельности направляющих станины к указанным поверхностям сокращает трудоемкость выверки параллельности осей ходового винта и ходового вала к направляющим станины.

Ремонт направляющих станин по этой технологии, внедренный в ремонтной службе ЛОМО, сводится к следующим операциям:

1. Устанавливают станину на стенд или жесткий фундамент по уровню с помощью клиньев и башмаков. В продольном направлении проверку необходимо вести по уровню 10 (рис. 48), в поперечном направлении — по рамному уровню, прикладываемому к плоскости 13.

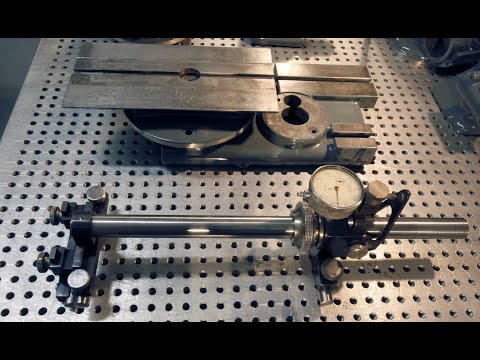

Извернутость направляющих проверяется по уровню 4, установленному на универсальном приспособлении 3, перемещаемом по направляющим, или на мостике задней бабки.

Допускаются отклонения от горизонтальности направляющих в продольном направлении не более 0,02 мм на длине 1000 мм.

Извернутость направляющих допускается не более 0,02— 0,04 мм на длине 1000 мм.

Рис. 49. Профиль направляющих станины токарно-винторезного станка 1к62

Плоскость 9 (рис. 49) для крепления коробки подач должна располагаться вертикально. Допускается отклонение не более 0,04—0,05 мм на длине 1000 мм.

2. Шабрят поверхности 3, 4 и 5 по поверочной линейке на краску. В процессе шабрения периодически проверяют извернутость этих направляющих и параллельность их поверхностям 9 и 10 с помощью приспособления, уровня и индикатора (способ проверки — см. рис. 10, б).

Допускается непрямолинейность (в сторону выпуклости) не более 0,02 мм на длине 1000 мм. Извернутость — не более 0,02 мм на 1000 мм. Непараллельность 1 базовым поверхностям — не более 0,06 мм на длине направляющих. Количество отпечатков краски — не менее 10 на площади 25×25 мм.

3. Шабрят направляющие 1, 2 и 6 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 3, 4 и 5, отклонение которой должно быть не более 0,02 мм на длине 1000 мм и не более 0,05 мм на длине 3000 мм.

Спиральная извернутость допускается не более 0,02 мм на длине 1000 мм. Количество отпечатков краски должно быть не менее 10 на площади 25 х 25 мм.

4. Шабрят поверхности 7 и 11 по поверочной линейке на краску. Периодически проверяют параллельность их поверхностям 1, 2 и 6 с помощью приспособления с индикатором. Допускается непараллельность не более 0,02 мм на длине направляющих.

Периодически проверяют параллельность их поверхностям 1, 2 и 6 с помощью приспособления с индикатором. Допускается непараллельность не более 0,02 мм на длине направляющих.

Окончательная пригонка поверхностей 7 и 11 производится по каретке суппорта вместе с прижимными планками.

Ремонт направляющих станины шлифованием

Этот технологический процесс состоит из следующих операций:

1. Запиливают и зачищают все выступающие забоины и задиры на поверхности 8 станины (рис. 49).

2. Устанавливают станину на столе продольно-строгального станка поверхностью 8, при этом под наружные четыре угла между опорными плоскостями станины и поверхности стола подкладывают фольгу толщиной 0,1 мм. Закрепление станины осуществляют у внутренних углов (на рис. 50 показано стрелками) и выверяют ее на параллельность ходу стола по поверхностям 10 и 9 (рис. 49) с точностью 0,05 мм на всей длине поверхности.

3. Проверяют извернутость направляющих 3, 4 и 5 с помощью уровня, уложенного на мостике задней бабки, или специального приспособления (см. рис. 9).

рис. 9).

Рис. 50. Схема деформации станины токарно-винторезного станка

4. Закрепляют станину на столе станка винтами и накладками, одновременно осуществляя прогиб станины на 0,05 мм. Как показывает практика, на точность механической обработки направляющих отрицательно влияет непрямолинейность движения стола строгального станка, на котором производится шлифование. Деформация станины, возникающая как в процессе установки и закрепления на столе станка, так и при обработке также увеличивает непрямолинейность. Из-за указанных недостатков направляющие станины после их обработки оказываются не только непрямолинейными (в сторону вогнутости), но и извернутыми. Поэтому установка и крепление станины на столе строгального станка являются важными моментами и требуют внимательного и умелого подхода к ним. Станину следует закрепить на столе строгального станка так, чтобы тумбы своей опорной поверхностью плотнее соприкасались с поверхностью стола.-

5. Дополнительно проверяют извернутость направляющих. Показания должны быть такие же, как при проверке до закрепления. При несовпадении показаний винты ослабляют и станину вновь закрепляют так, чтобы данные извернутости были с одинаковыми данными, полученными до закрепления станины на столе станка.

Показания должны быть такие же, как при проверке до закрепления. При несовпадении показаний винты ослабляют и станину вновь закрепляют так, чтобы данные извернутости были с одинаковыми данными, полученными до закрепления станины на столе станка.

6. Шлифуют последовательно поверхности 3, 6, 11, 7, 2, 5, 1 и 4 (рис. 49). Шлифование производят торцом круга чашечной формы, зернистостью КЧ46 или К346 и твердостью СМ1К. Предварительное шлифование проводят при наклоне оси шпинделя относительно направления движения стола на 1—3°.

Окончательное шлифование производят при перпендикулярном положении оси шпинделя к шлифуемой поверхности. Режим шлифования: подача 6—8 м/мин, скорость — 35—40 м/сек. Нагрев обрабатываемых поверхностей во время шлифования не допускается.

Типовой технологический процесс ремонта направляющих станин шлифованием представлен в табл. 3. Этим технологическим процессом можно руководствоваться и при шлифовании направляющих, закаленных т. в. ч. Однако предварительно нужно выполнить все операции, указанные на стр. 72.

72.

Читайте также: Описание конструкции токарно-винторезного станка 1К62

Ремонт направляющих станины финишным строганием

При ремонте направляющих строганием станину необходимо установить на стол продольно-строгального станка, выверить и деформировать, согласно операциям 1, 2, 3 и 4 табл. 3.

Типовой технологический процесс ремонта направляющих станины станка модели 1К62 шлифованием. Таблица 3

| Номер операции | Содержание операции | Технические условия | Инструмент и приспособления | Способ проверки |

| 01 | Зачистить поверхность 8 (см. рис. 49) от забоин | Границы забоин не должны выступать над поверхностью | Напильник, шабер, поверочная линейка | Линейкой на краску |

| 02 | Установить станину на строгальный станок и выверить на параллельность по ходу стола | Непараллельность поверхностей 9 к 10 к направлению стола — не более 0,03 мм на длине станины | Индикатор, щуп | Индикатор закрепить в резцедержателе станка и подвести измерительный штифт к поверхностям 9 и 10. Замеры осуществлять на концах поверхностей при движении стола станка Замеры осуществлять на концах поверхностей при движении стола станка |

| 03 | Проверить (предварительно) извернутость направляющих 3 и 4 до закрепления станины на столе и зафиксировать отклонения, также проверить горизонтальность поверхности 3 | — | Мостик и уровень с ценой деления 0,02 мм на длине 1000 мм | На средние направляющие 3, 4 и 5 (см. рис. 49) установить мостик с уровнем, расположив его поперек направляющих. Перемещая мостик, по уровню определить величину извернутости направляющих. Затем уровень установить на поверхности 3 поочередно на обоих концах, и зафиксировать положение станины в продольном направлении |

| 04 | Закрепить, деформировав, станину на столе станка в местах, показанных на рис. 50 стрелками, и проверить окончательно | Извернутость должна соответствовать показаниям проверки операции 3. Вогнутость должна быть на 0,05 мм больше вогнутости при операции 3 | Мостик и уровень с ценой деления 0,02 мм на длине 1000 мм | То же |

| 05,06,07 | Шлифовать последовательно (предварительно и окончательно) поверхности 3 и 6; 7 и 11; 1, 4, 5 и 2 (рис. 49) 49) | Чистота поверхностей V7 | Шлифовальный круг ЧК ЭБ36, СМ2К (ГОСТ 2424—67) | Чистоту обработки определять визуально методом сравнения с эталоном |

| 08 | Проверить предварительно прямолинейность, параллельность, плоскостность и извернутость направляющих | Отклонение от прямолинейности (вогнутость) не более 0,03 мм на длине 1000 мм. Отклонение от параллельности — не более 0,02 мм по всей длине направляющих. Извернутость — не более 0,02 мм на длине 1000 мм | Поверочная линейка (ГОСТ 8026—64), щуп, набор, поверочная линейка (ГОСТ 8026—64), щуп (набор № 3), индикатор с ценой деления 0,01 мм, универсальный мостик и уровень | Непрямолинейность и извернутость проверять универсальным мостиком с уровнем (см. рис. 9), непараллельность — мостиком и индикатором (см. рис. 10, б) |

| 09 | Открепить станину и предъявить в ОТК | Отклонение от прямолинейности (выпуклость) — не более 0,02 мм на длине 1000 мм | То же | То же |

В резцедержателе станка устанавливают широколезвийные резцы, режущие кромки которых предварительно должны быть доведены. Резец подводят к наименее изношенной части обрабатываемой поверхности и регулируют положение лезвия таким образом, чтобы оно плотно соприкасалось режущей кромкой с направляющей и перекрывало ее по ширине. Проверку расположения резца относительно поверхности можно производить щупом.

Резец подводят к наименее изношенной части обрабатываемой поверхности и регулируют положение лезвия таким образом, чтобы оно плотно соприкасалось режущей кромкой с направляющей и перекрывало ее по ширине. Проверку расположения резца относительно поверхности можно производить щупом.

Строгание производится при скорости движения стола 8— 10 м/мин и глубине резания 0,03—0,05 мм. Для получения чистоты поверхности V 7 обрабатываемую поверхность необходимо смачивать керосином. Обработку поверхности следует вести за 3— 4 прохода. Проверка точности обработки производится так же, как после операций 8 и 9 (табл. 3).

Ремонт направляющих станины длиной более 3000 мм

Направляющие длиной более 3000 мм наиболее экономично ремонтировать с помощью переносных фрезерных или шлифовальных приспособлений. Однако для таких приспособлений необходимо предварительно подготовить поверхности, по которым перемещается приспособление, например шабрением. Такими поверхностями у станины токарного станка могут являться направляющие для задней бабки, концы которых выверяют на параллельность по отношению к концам поверхностей для рейки с точностью 0,05 мм, затем определяют непрямолинейность и устраняют извернутость направляющих.

Для правильного решения вопроса о способе ремонта поверхностей, а также для того, чтобы вести шабрение наиболее рациональным способом, нужно определить величину износа и непрямолинейности и составить графики, характеризующие состояние направляющих.

Измерения производятся уровнем и их следует начинать с определения формы плоской направляющей 3 (см. рис. 49). Для уменьшения случайных ошибок, возникающих вследствие погрешности контакта между корпусом уровня и проверяемой поверхностью, рекомендуется укреплять уровень на специальной подставке (см. рис. 24, в) с двумя платиками 5, расстояние между серединами которых принимается за «базу уровня».

Порядок измерения следующий.

1. Зачищают все выступающие места (границы) забоин, задиров направляющей, обнаруженные поверочной плитой покраске и тщательно промывают керосином и протирают насухо.

2. Проверяют прилегание опорных платиков к плоскости направляющей.

3. Направляющую разбивают на равные участки, длина которых должна соответствовать базе измерения. Для этого подставку устанавливают на край направляющей и отмечают на станине штрихами положение середины платиков. Затем последовательно от участка к участку подставку перемещают и устанавливают задний (по направлению перемещения) платик в том месте, где находился передний при разметке предыдущего участка. Контрольные штрихи на станине нумеруются по порядку слева направо, начиная от нуля.

Для этого подставку устанавливают на край направляющей и отмечают на станине штрихами положение середины платиков. Затем последовательно от участка к участку подставку перемещают и устанавливают задний (по направлению перемещения) платик в том месте, где находился передний при разметке предыдущего участка. Контрольные штрихи на станине нумеруются по порядку слева направо, начиная от нуля.

Отсчет осуществляют по порядку на каждом участке, наблюдая за положением пузырька основной ампулы уровня в делениях его шкалы. Показания уровня записывают, указывая порядковый номер проверяемого участка и отклонения пузырька в делениях шкалы со знаком плюс или минус. Затем строится график, характеризующий форму направляющей относительно исходной прямой по показаниям уровня (в мкм), которые приводятся к горизонтальной прямой графическим методом.

По результатам измерений и построенному графику выбирают наиболее изношенный участок на направляющей и вышабривают «маяк» так, чтобы его поверхность равномерно покрывалась краской, нанесенной на платик контрольной подставки. Одновременно контролируется горизонтальность участка при помощи закрепленного на подставке уровня. Далее подставка с уровнем перемещается на следующий участок и вышабривается следующий «маяк» и т. д.

Одновременно контролируется горизонтальность участка при помощи закрепленного на подставке уровня. Далее подставка с уровнем перемещается на следующий участок и вышабривается следующий «маяк» и т. д.

Имея такие «маяки», шабрят направляющую по поверочной линейке до тех пор, пока «маяки» не начнут равномерно закрашиваться, а направляющая не станет прямолинейной и горизонтальной.

Поверхности 4 и 5 (см. рис. 49) призматической направляющей также ремонтируют шабрением по поверочной линейке. Шабрение ведется по «маякам», полученным так же, как при ремонте плоской направляющей.

Непрямолинейность призматической направляющей в вертикальной плоскости целесообразно проверять методом измерения извернутости относительно аттестованной плоской направляющей с помощью уровня, используя приспособление (см. рис. 9), располагая его опоры так, как показано на рис. 10, б. При этом за базу уровня принимается расстояние между серединами плоской и призматической направляющих, а на одном из концов направляющей извернутость принимается равной нулю.

Непрямолинейность направляющей в горизонтальной плоскости можно проверять этим же приспособлением и автоколлиматором (см. рис. 9).

Допускается непрямолинейность (выпуклость) не более 0,02 мм на 1000 мм длины и извернутость направляющих не более 0,02 мм на длине 1000 мм.

Ремонт направляющих поверхностей 1, 2, 6, 7 и 10 (см. рис. 49) целесообразно производить с помощью переносного приспособления (см. рис. 32), которое устанавливается на восстановленные поверхности 3, 4 и 5 (см. рис. 49). При отсутствии такого или подобного приспособления обработку поверхностей можно вести шабрением по поверочной линейке, периодически проверяя их параллельность по индикатору, установленному на мостике (см. рис. 10, б) или на основании задней бабки, которые базируются на поверхностях 3, 4 и 2 станины (см. рис. 49). Допускается непараллельность не более 0,02 мм на длине 1000 мм.

Окончательная проверка точности направляющих поверхностей 1, 2 и 6 производится приспособлением, показанным на рис. 9.

9.

Установка ходового винта и ходового вала

Эта операция исключается, если ремонт каретки выполнен согласно табл. 5.

Совмещение осей ходового винта и ходового вала, коробки подач и фартука проводят в соответствии со следующим типовым технологическим процессом.

1. Устанавливают корпус коробки подачи и укрепляют его на станине винтами и штифтами.

2. Устанавливают каретку в средней части станины и прикрепляют винтами заднюю прижимную планку каретки.

3. Устанавливают фартук и соединяют с кареткой винтами(фартук может быть установлен не полностью собранным).

4. В отверстия коробки подач и фартука для ходового винта или ходового вала устанавливают контрольные оправки. Концы оправки должны выступать на 100—200 мм и иметь одинаковый диаметр выступающей части с отклонением не более 0,01 мм (люфт оправок в отверстиях недопустим).

5. Придвигают каретку с фартуком к коробке подач до соприкосновения торцов оправок и замеряют величину их несоосности (на просвет) с помощью линейки и щупа.

6. Восстанавливают соосность отверстий для ходового винта и ходового вала в коробке подач и фартуке посредством установки новых накладок, шабрения направляющих или накладок каретки, переустановки коробки подач.

Допустимое отклонение от соосности отверстий коробки подач и фартука: в вертикальной плоскости — не более 0,15 мм (ось отверстия фартука может быть только выше отверстия коробки подач), в горизонтальной плоскости — не более 0,07 мм.

Переустановку коробки по высоте следует производить при ремонте направляющих каретки без компенсирующих накладок. При этом отверстия в коробке подач для винтов крепления ее к станине фрезеруют. При смещении коробки в горизонтальном направлении необходимо фрезеровать отверстия в каретке для винтов крепления фартука: последний необходимо также сместить, а затем заново штифтовать.

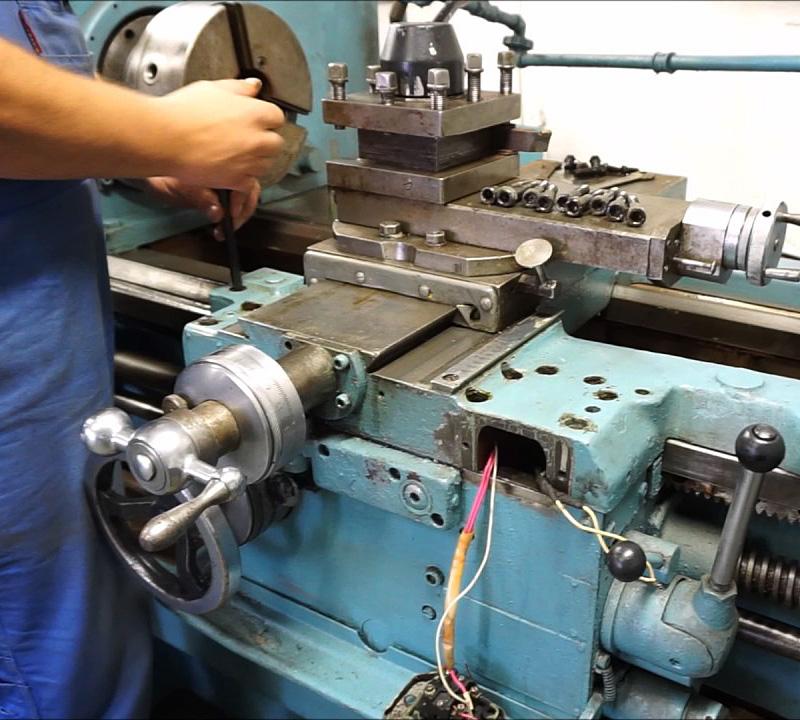

Шабрение направляющих токарного станка

Шлифовка направляющих станины токарно-винторезного станка

Шлифовка направляющих станины токарно-винторезного станка

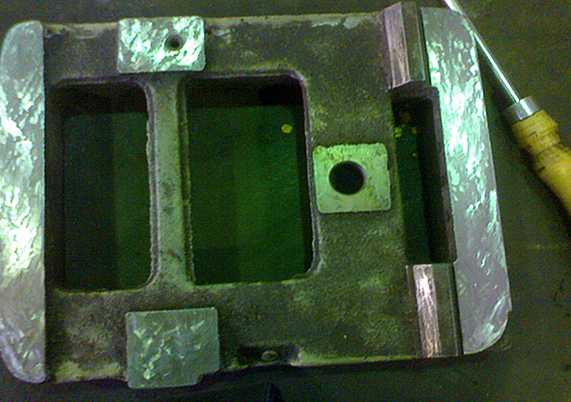

Восстановление станины токарного станка

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Батов В.П. Токарные станки, 1978

- Белецкий Д.Г. Справочник токаря-универсала, 1987

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

- Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

- Локтева С.Е. Станки с программным управлением, 1986

- Модзелевский А. А., и др. Токарные станки, 1973

- Пекелис Г.

Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970

Д., Гельберг Б.Т. Технология ремонта металлорежущих станков, 1970 - Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

Список литературы:

Полезные ссылки по теме

Станина токарного станка по металлу:фото,виды,шабрение и шлифовка

Posted by Apostol65q28hd on Sunday, 21 February 2016

- Устройство станины

- Виды станин

- Ремонт станины

- Шлифовка станины

Токарные станки используются для обработки деталей цилиндрической формы. Они включают в себя множество разновидностей, которые отличаются по размеру и наличию дополнительных функций. Такие промышленные модели как, токарный станок 16К20 очень распространены и широко используются в современной промышленности. Чтобы устройство нормально функционировало, требуется знать все особенности его деталей.

Такие промышленные модели как, токарный станок 16К20 очень распространены и широко используются в современной промышленности. Чтобы устройство нормально функционировало, требуется знать все особенности его деталей.

Станина токарного станка служит для закрепления практически всех механизмов и узлов, которые применяются на данном оборудовании. Зачастую ее отливают из чугуна, чтобы получить массивную и прочную конструкцию, которая смогла прослужить длительный срок. Это связано с тем, что она будет подвергаться большим нагрузкам. Не стоит также забывать об устойчивости, так как массивные большие модели используют огромную энергию во время работы и основание должно хорошо сопротивляться нагрузкам.

фото:станина токарного станка

Станина и направляющие станка крепятся при помощи болтов к тумбам или парным ножкам. Если устройство короткое, то применяется две стойки. Чем оно длиннее, тем больше стоек может потребоваться. Большинство тумб имеет дверцы, что позволяет их использовать в качестве ящиков. К направляющим следует очень внимательно относиться и оберегать их возможности повреждения. Не желательно оставлять на них инструменты, заготовки и прочие изделия. если все же приходится располагать на них металлические предметы, то перед этим следует положить деревянную подкладку. Для лучшего ухода, перед каждым применением станка, станину требуется протирать и смазывать. Когда работа завершена, следует удалять с нее стружку, грязь и прочие лишние предметы.

К направляющим следует очень внимательно относиться и оберегать их возможности повреждения. Не желательно оставлять на них инструменты, заготовки и прочие изделия. если все же приходится располагать на них металлические предметы, то перед этим следует положить деревянную подкладку. Для лучшего ухода, перед каждым применением станка, станину требуется протирать и смазывать. Когда работа завершена, следует удалять с нее стружку, грязь и прочие лишние предметы.

Особенности конструкции станины металлорежущих станков могут отличаться в зависимости о конкретной модели, так как они разрабатываются для удобного и безопасного размещения всех узлов оборудования. Но основные положения во многих случаях остаются одинаковыми, так что на примере популярных моделей можно рассмотреть основы.

Устройство чугунной станины

фото:устройство чугунной станины

- Продольное ребро;

- Продольное ребро;

- Поперечное ребро, служащее для связи продольных ребер;

- Призматические направляющие продольных ребер;

- Плоские направляющие, которые служат для установки задней и передней бабки, а также для передвижения по ним суппорта;

Стоит отметить, что у направляющих станины поперечное сечение может иметь различные формы. Обязательным правилом является соблюдение параллельного расположения, так что все должно быть равноудаленным от оси центров. Это требует точной фрезеровки или строгания. После этого осуществляется операция по шлифовке и шабрению. Все это обеспечивает точную обработку изделий, а также ликвидацию проблем с передвижением суппорта и возникновением толчков.

Обязательным правилом является соблюдение параллельного расположения, так что все должно быть равноудаленным от оси центров. Это требует точной фрезеровки или строгания. После этого осуществляется операция по шлифовке и шабрению. Все это обеспечивает точную обработку изделий, а также ликвидацию проблем с передвижением суппорта и возникновением толчков.

Виды станин станков

фото:виды станин станков

- Станина токарного станка по металлу, которая представлена на рисунке «а» под номерами 1 и 2, имеет трапецеидальное сечение направляющих. В данном случае основной упор сделан на большую опорную поверхность. Они обладают большой износостойкостью, что позволяет долго оставлять свою точность. В то же время, для перемещения по ним суппорта нужно прилагать множество усилий, особенно, если он перекосился.

- На рисунке «б» представлена станина с плоским прямоугольным сечением направляющих. В отличие от предыдущего, они имеют уже по два ребра жесткости, а не одному, что делает их крепче.

- Рисунок «в» демонстрирует станину с направляющими треугольного сечения. С учетом того, что здесь используется достаточно малая опорная поверхность, с большим весом работать получается сложно, так что данный вид используется преимущественно для малых станков.

- На рисунке «г» показана станина с треугольным сечением и опорной плоскостью. В данном случае она также применяется для станков мелких размеров.

Если станина предназначается для тяжелого станка, то она имеет не только большое сечение, но и большее сопротивление на изгиб. Одними из наиболее распространенных является такой вид, как представлен на рисунке «г». Здесь каретка суппорта делает упор на призму №3 спереди, а сзади упирается на плоскость №6. Чтобы не произошло опрокидывание, ее удерживает плоскость №7. При задаче направления основную роль играет призма №3, тем более, что она воспринимает на себя большую часть давления, осуществляемого резцом.

Если на станине возле передней бабки имеется выемка, то она служит для тог, чтобы обрабатывать изделия большого диаметра. Если же происходит обработка изделия, радиус которых меньше высоты центров, то выемку перекрывают специальным мостиком.

Если же происходит обработка изделия, радиус которых меньше высоты центров, то выемку перекрывают специальным мостиком.

Ремонт станины токарного станка

Шабрение станины токарного станка является технологическим процессом во время которого станина выверяется для закрепления коробки подач при помощи рамного уровня. Благодаря этому можно будет в дальнейшем легко установить перпендикулярность поверхности крепления суппорта и фартука к коробке подач.

- Первым делом станина устанавливается на жесткий фундамент и проверить продольное направление по уровню вдоль поверхности, а поперечное направление по рамному уровню. Допустимые отклонения составляют не более 0,02 мм на 1 метр длины изделия.

- Шабрят верхние поверхности направляющей, сначала с одной стороны, используя поверочную линейку на краску. Во время этого процесса желательно периодически проверять извернутость направляющих.

- Затем шабрят поверхность второй направляющей. Максимальный допуск отклонений здесь остается таким же 0,02 мм на 1 метр длины изделия.

Шлифовка станины токарного станка

Шлифовка станины токарного станка состоит из следующих процедур:

- Необходимо провести зачистку и запиливание задиров и забоин имеющихся на поверхности;

- Станина устанавливается на столе продольно-строгального станка и надежно закрепляются там;

- Далее идет проверка извернутости направляющих, которая производится уложенного на мостике задней бабки уровня;

- Во время установки станины получается небольшой прогиб изделия, который следует исправить путем максимально плотного соприкосновения со столом;

- Повторно проверяется извернутость направляющих, чтобы результаты совпадали с тем, что было до закрепления;

- Только после этого приступают к шлифовке всех контактных поверхностей изделия. Процедура проводится при помощи торца круга чашечной формы. его зернистость должна быть К3 46 или КЧ 46, а твердость соответствовать СМ1К.

Поделитесь информацией с друзьями в социальных сетях

6

из 6.

Оценок: 556.

Ремонт направляющих станины шабрением

Для восстановления

точности направляющих шабрением станину

устанавливают на стенде или на жестком

полу с проверкой ее положения в продольном

и поперечном направлениях по уровню.

Последний помещают на менее изношенных

частях направляющих.

Положение станины регулируют башмаками

или же клиньями подкладываемыми под ее

основание или под ножки. Очень удобно

устанавливать станину на болты-домкраты.

Болты ввинчиваются в отверстия станины,

которые служат для крепления ее к

фундаменту. В этих отверстиях нарезается

резьба. Вывинчивая или завинчивая

болты-домкраты, станину поднимают или

опускают.

В поперечном направлении проверяют

положение станины токарного станка

рамным уровнем, который прикладывают

к плоскости, где крепится коробка подач.

Регулировку делают до тех пор, пока

пузырек основной ампулы уровня не станет

в нулевое положение, что будет

свидетельствовать о вертикальности

плоскости для крепления коробки подач.

После выверки

станины выбирают базовую плоскость, по

которой контролируют параллельность

всех ремонтируемых поверхностей.

У станины токарного

станка за базу обычно принимают

направляющие 3, 4 и 6 под заднюю бабку,

так как они изнашиваются значительно

меньше, чем другие направляющие.

Однако сначала их

шабрят, чтобы устранить пусть и малый

износ, периодически проверяя прямолинейность

и плоскостность контрольной линейкой.

Одновременно проверяется спиральная

изогнутость, для чего используется

мостик или каретка, применяемая как

мостик, и уровень.

Подготовив базу,

производят по контрольной линейке

шабрение поверхностей 2, 7 и 8 направляющих

с проверкой параллельности.

Относительно поверхностей 11 и 12 не

следует принимать за базу направляющие

под заднюю бабку, так как их параллельность,

а также относительно плоскостей для

крепления коробки подач и крепления

кронштейна ходового винта я ходового

валика очень часто оказываются нарушенной,

несмотря на малый износ этих направляющих.

Отклонения нарастают с увеличением

числа ремонтов станка, из-за чего при

сборке ремонтируемых станков приходится

затрачивать много времени на пригонку

по месту коробки подач и кронштейна

ходового винта и ходового валика,

выполняемую шабрением вручную.

Базовая поверхность

11 также может быть заменена другой, а

именно поверхностью канавок между

впадинами, если она параллельна

поверхности 11. Параллельность проверяют

индикатором, стрелки которого должны

показывать отклонения, равные по величине

и разные по знаку. Если, например, на

поверхности 11 стрелка индикатора

показала +0,05 мм, то на поверхности

канавки, если она параллельна поверхности11,

стрелка должна показывать —0,05 мм. Когда

же выявляется отсутствие параллельности,

то на поверхности канавки пришабривают

маяки, параллельные поверхности 11, и от

этих маяков ведут дальнейшую выверку

направляющих станины.

Однако пришабривать

маяки в канавках не всегда возможно. В

таких случаях делают маяки на верхней

горизонтальной поверхности призматической

направляющей, проверяя параллельность

относительно поверхности 11.

Подготовка

поверхностей 11 и 12 в качестве базовых

полностью оправдывается простотой

выверки и контроля направляющих в

процессе их шабрения. Близкое расположение

этих баз дает возможность применять

короткие индикаторные держатели и этим

повысить точность проверок. К сказанному

следует прибавить, что подготовка

базовых маяков отнимает мало времени,

притом и оно полностью окупается

правильным взаимным расположением

поверхностей станины. Это имеет

исключительно важное значение при

сборке станков.

По окончании

подготовки базовых поверхностей

приступают к шабрению направляющих.

Сначала шабрят по краске поверхности,

обозначенные на рис., а цифрами 3, 4 и 6.

При этом время от времени проверяют

универсальным мостиком параллельность

и спиральную изогнутость этих поверхностей.

Для удобства замеров устанавливают на

приспособлении два индикатора. По ним

определяют параллельность между

поверхностями направляющих и маяками,

а уровнем выявляют спиральную изогнутость.

Далее переходят

к шабрению поверхностей 2, 7 и 8. Проверка

их ведется соответственно переналаженным

мостиком. Уровнем проверяют спиральную

изогнутость поверхностей 2, 7 и 8, а

индикатором — параллельность между

поверхностями 7 и 8 и базовой поверхностью.

В последнюю очередь

ремонтируют поверхности 1 и 10, которые

более удобно обрабатывать шлифованием

или строганием. Их проверяют на

параллельность только в вертикальной

плоскости после переустановки на

универсальном мостике индикаторных

стоек с индикаторами.

Шабрение направляющих длиной более

2500 мм начинают с самого изношенного

участка 4—5. Производят шабрение по

маякам, пользуясь контрольной линейкой

длиной 1500—2000 мм. Обработку прекращают,

когда от линейки равномерно закрашиваются

все маяки. Окончательная проверка

направляющих выполняется универсальным

мостиком (контроль прямолинейности

направляющих в вертикальной плоскости)

и при помощи струны и микроскопа,

(контроль прямолинейности направляющих

в горизонтальной плоскости).

Маяки образуют в следующем порядке:

универсальным мостиком и уровнем

находят самый изношенный участок

направляющей;идя от наиболее изношенного участка,

размечают станину по длине на одинаковые

участки, равные расстоянию между опорами

мостика;выверяют уровень на мостике, располагая

его на самом изношенном участке

направляющих 4—5;перемещают мостик на участок 5-—6 и

шабрят маяк на границе 6 участка, пока

пузырек уровня не займет нулевое

положение;снова перемещают мостик, располагая:

его опоры в крайних точках участка 6—7,

на границе 7 образуют шабрением следующий

маяк — и так па всей длине направляющих.

При нанесении маяков следует проверять

их параллельность базовой поверхности.

За базу принимают не всю поверхность,

а только два участка длиной 300—500 мм на

ее концах.

Ремонт направляющих суппорта, восстановление станины станка любой сложности

Направляющие скольжения в станочном оборудовании различного назначения (фрезерные, токарные, шлифовальные, обрабатывающие центры, токарно-карусельные станки, радиально сверлильные станки, подшипники скольжения больших станков, промышленные червячные передачи) нуждаются в периодическом ремонте, что значительно дешевле покупки нового станка.

Классическими вариантами ремонта направляющих станка являются:

- при незначительных степенях износа –

шабрение; - если износ большой – строгание и

шлифовка.

Однако существуют более эффективные и действенные современные технологии ремонта направляющих токарного станка, предусматривающие использование специальных полимерных материалов германского производителя Diamant, официальным представителем которого является наша компания. В первую очередь, речь идёт о Moglice (моглайсе).

В зависимости от

марки он представляет собой жидкотекучий или пастообразный двухкомпонентный

состав. После нанесения на предварительно подготовленную поверхность он

После нанесения на предварительно подготовленную поверхность он

полимеризуется. После чего последняя приобретает пониженный коэффициент трения,

получает эффект самосмазывания и ещё целый ряд преимуществ эксплуатационного

характера.

Высокий профессионализм наших специалистов позволяет применять указанный материал для выполнения ремонта направляющих суппорта токарного станка по месту его нахождения (на объекте заказчика), что существенно удешевляет и ускоряет работы. При этом на итоговом качестве это не сказывается. Гарантией чего является деловая репутация компании и многолетний опыт каждого из ремонтников.

Основными

преимуществами материала являются:

- прекрасные антифрикционные возможности;

- существенная износостойкость;

- виброгашение;

- самосмазывание;

- возможность формировать точно

сопрягаемые поверхности, что обеспечивает безусадочность моглайса; - значительная жёсткость

отремонтированного элемента; - прекрасная адгезия практически к любым

типам металла; - высокая стойкость к негативному влиянию

масел и СОЖ.

Моглайс является

оптимальным альтернативным решением для восстановления направляющих токарного

станка, позволяющим отказаться от накладок из металла, пластиков или тефлона

(продукция Zedex).

Для примера, более

подробно рассмотрим технологию ремонта станин и направляющих. В зависимости от

степени повреждения и вида оборудования, может быть выбран тот или иной вариант

ремонта направляющих токарного станка (цена, при этом, также будет

различаться):

- Выявленным царапинам придают в сечении форму прямоугольника или, что лучше, форму «ласточкин хвост». После чего заполняют их моглайсом с превышением необходимого объёма полимера. Дождавшись завершения полимеризации, выполняют чистовую доводку (например, шабрение или легкую притирку отремонтированной поверхности).

- Если появился локальный неравномерный износ («седло») или множественные повреждения направляющих на коротких отрезках, то это можно устранить частичной заливкой направляющей на коротком отрезке.

Для работы применяется специальная шлифованная линейка, в которой предусматриваются отверстия для выпуска воздуха и закачки полимера. Моглайс способен пройти под легким давлением в зазор от 1мм и более. Достаточная рабочая толщина слоя моглайса 1,5-2,0 мм

Для работы применяется специальная шлифованная линейка, в которой предусматриваются отверстия для выпуска воздуха и закачки полимера. Моглайс способен пройти под легким давлением в зазор от 1мм и более. Достаточная рабочая толщина слоя моглайса 1,5-2,0 мм

Примерная схема ремонта таких повреждений. 1.Направляющая станины.2.Шлифованная линейка.3. Моглайс жидкотекучий.4.Пистолет для нагнетания.5.Отверстие для выхода воздуха

- Если неисправность явилась причиной значительного износа направляющих, моглайс также позволяет оперативно и качественно решить вопрос. Можно восстановить направляющую по всей длине и ширине, опять же с применением шлифованной линейки или другой формующей поверхности.

Примерные схемы применения различных видов моглайса при восстановлении направляющих по всей длине и ширине:

Рис.1 Шпатлевка (моглайс Р1130), нанесенная на направляющие станины, будет сцепляться с кареткойРис.2 Жидкотекучий материал, залитый в станину будет сцепляться со столомРис. 3. Пастообразный Моглайс Р 1130, распределенный на направляющих, будет сцепляться со столом

3. Пастообразный Моглайс Р 1130, распределенный на направляющих, будет сцепляться со столом

- При помощи текучего моглайса можно

восстановить вертикальные направляющие, например – поверхность колонны

радиально сверлильного станка, методом

закачки. Или отремонтировать червячную передачу методом заливки.

Рис.4 Впрыск жидкотекучего материала. Формованные карманы гидростатических подшипников

Мы готовы обучить заказчиков, приобретающих у нас продукцию Diamant, порядку и правилам осуществления самостоятельного ремонта. После чего подавляющее большинство неисправностей подобного характера, возникающих на станках различного назначения, вы сможете устранять самостоятельно, сокращая время простоя оборудования и экономя на вызове ремонтных бригад. Выполняем работы и отгружаем продукцию в РБ, РФ, Украину и Казахстан.

Подробнее о производственном опыте

- направляющие скольжения (7,2 м длина) рабочего стола продольно-шлифовального станка Waldrich Coburg подготовлены к ремонту

- направляющие рабочего стола продольно-шлифовального станка Waldrich Coburg.

Moglice P 1130

Moglice P 1130 - разрушенное скользящее покрытие рейки червячной гидростатической передачи 2

- разрушенное скользящее покрытие рейки червячной гидростатической передачи

- 880d16aac0175b6626ea8fe04bfebfb1

- V-образные направляющие подготовлены к ремонту.

- восстановлена планшайба токарно карусельного

Оставить заявку

Капитальный ремонт токарных танков в СПб

Среди металлорежущих станков токарные станки составляют наиболее многочисленную группу. Их широкие технологические возможности позволяют:

- – получать разнообразные профили на торцевых, наружных и внутренних поверхностях заготовок;

- – обрабатывать цилиндрические, конические, резьбовые, плоские и фасонные поверхности;

- – использовать в качестве режущих инструментов не только резцы, но и различные осевые инструменты, такие как свёрла, развёртки, зенкеры и т.п.

Значительная популярность и активное использование токарных станков в производственном процессе обусловили большой спрос на услуги по их ремонту.

Компания «ИМПУЛЬС» уже более 16 лет обслуживает предприятия СПб и Ленинградской области и производит капитальный ремонт токарных станков, а также другого промышленного оборудования. Инженерами компании накоплен большой опыт по восстановлению характеристик станочного оборудования до исходных паспортных значений, успешно выполнено более 2000 проектов по ремонту, техническому обслуживанию и модернизации различных станков и механизмов.

Подготовка токарного станка для проведения капитального ремонта

На сайте компании «ИМПУЛЬС» можно заказать первичную диагностику технического состояния станка, которую наши специалисты выполнят бесплатно. Ремонтно-восстановительные работы могут проводиться либо в мастерских компании, либо на территории заказчика.

Станок очищается от стружки, масла и других загрязнений, подготавливается место для проведения диагностики. После тщательного осмотра инженеры компании проверяют станок на точность. Полученные значения сравнивают с показателями, указанными в технической документации на данный токарный станок. Величина отклонений позволяет установить степень износа отдельных деталей и узлов. Также выявляют узлы с повышенными шумами и вибрациями на каждой ступени оборотов шпинделя, определяют состояние опор качения шпинделя, замеряют значения радиального и осевого биения шпинделя.

Величина отклонений позволяет установить степень износа отдельных деталей и узлов. Также выявляют узлы с повышенными шумами и вибрациями на каждой ступени оборотов шпинделя, определяют состояние опор качения шпинделя, замеряют значения радиального и осевого биения шпинделя.

На основании проведённой диагностики определяется объём работ, составляется график их выполнения, технологии ремонта и стоимость работ.

Разборка, контроль и сортировка деталей токарного станка

На следующем этапе инженеры осуществляют полную разборку станка для того, чтобы получить свободный доступ к направляющим станины. Полностью разбирают и подвергают ревизии детали передней бабки, задней бабки, суппорта, коробки подачи скоростей, фартука.

Все детали обязательно очищаются механическим и химическим способами: удаляется старая краска, смазка, наслоения масел, инородные частицы и т.п.

После этого детали осматривают и, в зависимости от их состояния, сортируют на 3 группы: годные, требующие ремонта и негодные.

Восстановление и ремонт основных узлов токарного станка

Одной из наиболее ответственных работ является восстановление направляющих станины. В зависимости от длины, твёрдости и степени износа применяются различные способы восстановления их поверхностей. Закалённые поверхности обрабатывают методом механического шлифования, что позволяет значительно сократить время проведения ремонтных работ. Незакалённые направляющие станков восстанавливают методом финишного строгания с помощью продольнострогального станка.

Также очень популярен метод шабрения, который позволяет провести чистовую обработку поверхностей направляющих, однако требует от исполнителя наличия достаточной квалификации. Шабрение проводят с использованием поверочной линейки и краски. Допускаемые отклонения по горизонтали составляют не более 0,02 мм на каждый метр длины направляющих. Извёрнутость направляющих не должна превышать 0,04 мм на каждый метр, а их непараллельность относительно базовых поверхностей – не более 0,06 мм на всю длину направляющих.

Имея большой практический опыт проведения ремонтно-восстановительных работ, специалисты компании «ИМПУЛЬС» подберут оптимальную технологию восстановления направляющих для каждого конкретного случая.

Следующим шагом после восстановления станины является ремонт направляющих суппорта. Например, при ремонте токарного станка 16к20 восстанавливают направляющие каретки, поперечных, поворотных и верхних салазок. Направляющие каретки суппорта восстанавливают с помощью компенсационных накладок из современных полимерных материалов. Для этого поверхность направляющих предварительно выравнивается и на неё наносится клей. После этого прикладываются накладки и под большим прижимным усилием выдерживаются до высыхания клея. Затем накладки выравнивают методом шабрения.

При восстановлении направляющих каретки суппорта важно следить за сохранением нормального зацепления зубьев рейки с зубчатыми колёсами фартука и механизмом поперечной подачи. Коррекция этих передач не допускается, поскольку она нарушает соответствующие размерные цепи токарного станка. Восстановление направляющих каретки желательно начинать с поверхностей, которые сопрягаются с поперечными салазками суппорта. Важно также сохранить соосность отверстий коробки подач и фартука. При ремонте направляющих каретки без компенсирующих накладок коробка подач переустанавливается по высоте.

Восстановление направляющих каретки желательно начинать с поверхностей, которые сопрягаются с поперечными салазками суппорта. Важно также сохранить соосность отверстий коробки подач и фартука. При ремонте направляющих каретки без компенсирующих накладок коробка подач переустанавливается по высоте.

Поперечные, поворотные и верхние салазки шабрят, проверяя на краску. Поперечные салазки проверяют по плите и поверочному клину, а поворотные – по ответной сопрягающейся поверхности.

В зависимости от конструктивных особенностей станка ремонт корпуса передней бабки чаще всего проводят методом расточки и установки компенсационных втулок. В других случаях, при наличии специальных корпусов и фланцев для установки подшипников шпинделя производят замену подшипников вместе с этими деталями.

При ремонте задней бабки восстанавливают поверхности сопряжения мостика с корпусом и станиной, соосность центра задней бабки с передней, ремонтируют пиноль и другие детали.

Заключительный этап ремонта токарного станка

Капитальный ремонт токарного станка завершается комплексным контролем качества его ремонта. С этой целью проводятся его испытания на всех скоростях и режимах работы. Заедание, стук и другие посторонние звуки не допускаются. Переключение рукояток должно быть чётким и лёгким (с усилием не более 3 кг).

С этой целью проводятся его испытания на всех скоростях и режимах работы. Заедание, стук и другие посторонние звуки не допускаются. Переключение рукояток должно быть чётким и лёгким (с усилием не более 3 кг).

Специалисты компании проводят окончательную настройку и обкатку, после чего станок сдаётся в эксплуатацию. Ремонт и обслуживание токарного станка, выполненные качественно и своевременно, позволяют восстановить его работоспособность и надолго продлить срок службы.

Форма заказа

Я не робот

Сайт бизнес — Услуги

Ремонт металлообрабатывающих станков

- 1. Ремонт станины

- — замеры износа направляющих станины

- — шлифовка направляющих станины

- 2. Ремонт фартука

- — ремонт отверстий корпуса фартука

- — ремонт системы смазки

- — покраска внутренних поверхностей

- — замена бракованных деталей

- — замена подшипников

- 3.

Ремонт каретки

Ремонт каретки- — восстановление нижних направляющих каретки в том числе с помощью

наделок - — шабрение нижних направляющих

- — шлифовка поверхностей под нижнюю часть суппорта

- — замена клиньев

- — восстановление нижних направляющих каретки в том числе с помощью

- 4. Ремонт коробки подач

- — ремонт отверстий корпуса коробки подач

- — окраска внутренних поверхностей

- — замена отбракованных деталей и подшипников

- 5. Ремонт электрооборудования

- — ремонт электрошкафа

- — замена элементов электрооборудования, проводов

- — ремонт неисправных замков, запоров и блокировок открывания дверей

- — измерение сопротивления изоляции, заземления

- 6. Ремонт коробки скоростей

- — окраска внутренних поверхностей

- — замена отбракованных деталей

- — замена подшипников

- — ремонт шпинделей или изготовление новых

- — ремонт системы смазки

- 7.

Ремонт суппорта

Ремонт суппорта- — шлифовка и шабрение средней и верхней частей суппорта

- — изготовление комплекта деталей «винт-гайка», клина

- — замена подшипников

- — восстановление резцедержателя или изготовление нового

- 8. Ремонт задней бабки

- — шабрение плиты задней бабки по станине

- — шабрение корпуса задней бабки по плите

- — ремонт отверстия задней бабки

- — ремонт или замена пиноли

- 9. Ремонт заднего кронштейна, ходового вала, вала включения, ходового винта

- — завтуливание отверстий заднего кронштейна с последующей расточкой

под ходовой винт, ходовой вал, вал включения - — ремонт ходового винта — прорезка резьбы с изготовлением маточной

гайки или изготовление новой пары - — ремонт ходового вала и вала включения или изготовление нового

- — завтуливание отверстий заднего кронштейна с последующей расточкой

- 10.

Сборка станка

Сборка станка - 11. Проверка по нормам точности

- 1. Разборка станка, мойка и деффектовка узлов и деталей

- 2. Ремонт станины

- — ремонт направляющих методом фрезерования эльбором, шлифованием и шабрением

- — окрашивание внутренних поверхностей

- 3. Ремонт консоли

- — ремонт отверстий корпуса

- — ремонт направляющих методом фрезерования эльбором, шлифованием и шабрением, установка наделок

- — замена изношенных деталей

- — замена подшипников

- — ремонт соединений винт-гайка

- — ремонт системы смазки

- 4. Ремонт стола и салазок

- — ремонт направляющих методом фрезерования эльбором, шлифованием и шабрением, установка наделок

- — окрашивание внутренних поверхностей

- — ремонт соединений винт-гайка или замена на новые

- — замена изношенных деталей

- — замена подшипников

- — ремонт системы смазки

- 5.

Ремонт коробки скоростей

Ремонт коробки скоростей- — ремонт направляющих методом фрезерования эльбором, шлифованием и шабрением

- — окрашивание внутренних поверхностей

- — ремонт шпинделя методом шлифования

- — замена изношенных деталей

- — замена подшипников

- — ремонт системы смазки

- 6. Ремонт коробки подач и переключения

- — ремонт отверстий корпусов

- — окрашивание внутренних поверхностей

- — замена изношенных деталей

- — замена подшипников

- — ремонт системы смазки

- 7. Ремонт поворотной головки

- — ремонт направляющих методом шабрения по станине

- — окрашивание внутренних поверхностей

- — ремонт шпинделя

- — замена подшипников

- — замена изношенных деталей

- — ремонт системы смазки

- 8. Ремонт хобота

- — ремонт направляющих методом фрезерования, шлифованием и шабрением

- — окрашивание внутренних поверхностей

- 9.

Ремонт серьг (при наличии)

Ремонт серьг (при наличии)- — ремонт направляющих методом шабрения по хоботу

- — ремонт отверстий методом расточки после ремонта станка

- 10. Ремонт электрооборудования

- — ремонт электрошкафа

- — замена неисправных элементов и плат

- — измерение сопротивления изоляции и заземления

- 11. Сборка станка

- 12. Проверка по нормам точности и жесткости

Для восстановления первоначальных параметров работы станка капитальный ремонт проводится в следующем объеме работ:

- 1. Предремонтной осмотр и проверка станка, определение видов и объемов

работ. - 2. Подготовка станка к ремонту, снятие щитков и кожухов.

- 3. Разборка станка на узлы:

- — Магнитный стол;

- — Стол;

- — Суппорт крестовый;

- — Цилиндр;

- — Распределительная панель;

- — Механизм поперечной подачи;

- — Механизм продольного перемещения стола;

- — Механизм реверса стола;

- — Механизм автоматической и ручной вертикальной подачи;

- — Механизм продольного реверса стола;

- — Гидрокомуникации;

- — Гидроагрегат;

- — Колонна;

- — Станина;

- — Смазка;

- — Панель управления;

- — Система охлаждения.

- 4. Демонтаж электрооборудования.

- 5. Мойка узлов перед разборкой.

- 6. Разборка узлов на детали и комплектующие.

- 7. Мойка деталей и комплектующих.

- 8. Дефектирование деталей и комплектующих.

- 9. Ремонт или замена изношенных деталей и комплектующих.

- 10. Восстановление направляющих узлов (шлифовка и шабровка).

- 12. Сборка узлов из деталей и комплектующих.

- 13. Составление станка из узлов и отдельных деталей.

- 14. Ремонт системы охлаждения, установки на станок.

- 15. Ремонт и монтаж электрооборудования.

- 16. Установка магнитного стола.

- 17. Испытание станка на холостом ходу и под нагрузкой.

- 18. Сдача станка Заказчику на площадях Исполнителя.

- 19. Окраска станка.

- 20. Возможен монтаж станка на площадях Заказчика.

- 21. Настройка, наладка и регулирование станка.

- 22. Испытание станка на холостом ходу под нагрузкой и в работе.

- 23. Испытание станка на точность, сдача его в эксплуатацию Заказчику

- 1. Очистка, мойка, разборка станка и его узлов, дефектовка.

- 2. Шлифовка пиноли шпинделя.

- 3. Изготовление втулок пиноли шпинделя.

- 4. Замена подшипников (шпиндельных, коробки скоростей и коробки подач).

- 5. Замена изношенных шестерен и валов.

- 6. Шабровка направляющих колонны и бабки.

- 7. Восстановление рабочей поверхности стола.

- 8. Ремонт механизма подъема стола.

- 9. Восстановление механизма перемещения бабки.

- 10. Установка масляного насоса, помпы и развода смазочно-охлаждающей жидкости.

- 11. Ремонт электрошкафа и электрооборудования.

Изготовление деталей с полным циклом механической и термической обработки

Полный цикл изготовления деталей и узлов: токарные, фрезерные, координатно-расточные, шлифовальные, заточные работы как на универсальных, так и на станках с ЧПУ, термообработка при необходимости, распиловка.

Токарно фрезерные работы – неотъемлемая часть обработки металла. Чтобы их осуществить, необходимо специализированное оборудование, позволяющее достичь максимальной точности, чтобы каждая деталь, каждый узел соответствовал чертежам, представленным заказчиком или инженером.

Стоимость изготовления деталей (узлов), услуг по металлообработке рассчитывается индивидуально в зависимости от сложности, используемого материала и объемов производства.

Соблюдаются допустимые пределы отклонений и нормы шероховатости изделий.

Ремонт редукторов, мультипликаторов

- Проведение предварительной диагностики для определения причин

возникновения неисправности и способа их устранения. - Очистка внутренних и внешних поверхностей от элементов коррозии, пыли и

грязи, нанесение новых защитных покрытий. - Разборка оборудования для замены поврежденных узлов и деталей.

Устранение сколов и трещин корпусов. - Восстановление шеек валов с последующей проточкой или шлифованием.

- Регулировка зазоров и обкатка установленных деталей.

- Восстановление посадочных мест подшипников корпуса.

Ремонт гидроцилиндров

Изготовление гидроцилиндра по образцу/чертежу. Восстановление гидроцилиндров, с использованием импортных комплектующих.

Ремонт дешевле покупки нового на 40-50 %. Сжатые сроки выполнения работ.

Разборка

Разбираем гидроцилиндр по частям. Отдельно шток, гильзу, поршень очищаем от загрязнений, масла, песка и передаем на дефектоскопию.

Дефектоскопия

Проводим визуальный осмотр отдельных частей цилиндра, меряем нутромером корпус на неравномерную выработку, деформацию, шток проверяем на цилиндричность микрометром если нет визуальных повреждений.

Восстановление штока

Если имеются задиры на штоке проводим наваривание, шлифование и хромирование штока. В отдельных случаях проводим замену штока на новый если восстановить не удается. Заранее согласовав с заказчиком.

Замена уплотнителей и поршня

При ремонте обязательно проводим замену всех уплотнений, а так-же проверяем допустимый зазор между гильзой и поршнем. При нарушении норматива изготавливаем новый.

При нарушении норматива изготавливаем новый.

Восстановление гильзы

Проводим замер гильзы на износ и наличие задир на рабочей поверхности, выполняем восстановление. Если восстановить не возможно изготавливаем новую гильзу в соответствии норм и характеристикам цилиндра.

Сборка, испытание на стенде окраска

Собираем цилиндр, проверяем на плавность выдвижения и течь. Если цилиндр прошел испытание по заданным нормативам, то его окрашивают и упаковывают перед транспортировкой.

Ремонт машин, очистка и осмотр | выскабливание кровати токарный станок вопрос | Практик-механик

Пользовательkc14419

Пластик

#1

Ладно, извините за еще один вопрос о токарном станке.

Я прочел множество тем, касающихся шабрения на станках токарного станка, но до сих пор не определил, возможно ли шабрить на закаленных станинах. У меня есть 11-дюймовый станок Rockwell, который имеет небольшой провал возле патрона, который я хотел бы устранить. Это не дорогой токарный станок, поэтому я не могу оправдать отправку станины на шлифовку. Если возможна ручная очистка, я бы рассмотрел его как вариант

Кто-нибудь царапал затвердевшие кровати?

Давид Утиджян

Титан

#2

Пользователь kc14419 сказал:

У меня есть 11-дюймовый Rockwell с небольшим провалом возле патрона, который я хотел бы устранить.

Нажмите, чтобы развернуть…

Как глубоко «провал» и как долго?

Это часть любой реставрации, реконструкции или ремонта, чтобы точно определить, сколько и для чего нужно сделать.

Да, закаленные кровати можно соскрести, но они только тверже. Вы сравнивали стоимость шабрения со стоимостью шлифовки? Вы сами планируете его расковырять? Если да, то скребли ли вы когда-нибудь что-нибудь раньше?

-ДУ-

дждави581

Горячекатаный

#3

Здесь есть ветка об одном парне, который этим занимается. Да, это можно сделать, но, судя по комментариям, сделать это гораздо сложнее. Я считаю, что в этой теме есть «крушение» работы.

Я считаю, что в этой теме есть «крушение» работы.

Джо

Пользовательkc14419

Пластик

#4

Давид Утиджян сказал:

Как глубоко «провал» и как долго?

Пока не уверен. После того, как я, наконец, смог снова собрать и выровнять токарный станок, я смог сделать пробный рез на куске прутка размером 2 x 18 дюймов. Если я правильно помню, я вырезал примерно 0,0015 около патрона. Я смог отрегулировать хвостовик и немного подправить здесь и там, чтобы сделать приемлемые разрезы в пределах примерно 8 дюймов от патрона, но я знаю, что он получил небольшой провал.

0007

Не могли бы вы порекомендовать способ проверки кровати? Лучше всего просто сделать пробный разрез или лучше использовать какой-нибудь прямой конец типа «верблюжья спина»?

Это часть любой реставрации, реконструкции или ремонта, чтобы точно определить, сколько и для чего нужно сделать.

Да, закаленные кровати можно соскрести, но они только тверже. Вы сравнивали стоимость шабрения со стоимостью шлифовки? Вы сами планируете его расковырять? Если да, то скребли ли вы когда-нибудь что-нибудь раньше?

Когда-то я звонил по поводу его заточки, и стоимость после доставки была намного больше 1000. Я просто не думаю, что эта машина оправдывает такие расходы. Если бы это был монарх, то я мог бы потратить $$. Однако я не думаю, что его деньги были потрачены на Rockwell.

Теперь, если я смогу собрать его лучше, чем сейчас, и все, что у меня есть, это несколько долларов на инструменты, тогда, может быть. У меня был бы более удобный инструмент, и я бы освоил навык, который я еще не пробовал.

-ДУ-

Нажмите, чтобы развернуть…

Давид Утиджян сказал:

Как глубоко «провал» и как долго?

Пока не уверен. После того, как я, наконец, смог снова собрать и выровнять токарный станок, я смог сделать пробный рез на куске прутка размером 2 x 18 дюймов. Если я правильно помню, я вырезал примерно 0,0015 около патрона. Я смог отрегулировать хвостовик и немного подправить здесь и там, чтобы сделать приемлемые разрезы в пределах примерно 8 дюймов от патрона, но я знаю, что он получил небольшой провал.0007

Не могли бы вы порекомендовать способ проверки кровати? Лучше всего просто сделать пробный разрез или лучше использовать какой-нибудь прямой конец типа «верблюжья спина»?

Это часть любой реставрации, реконструкции или ремонта, чтобы точно определить, сколько и для чего нужно сделать.

Да, закаленные кровати можно соскрести, но они только тверже.

Вы сравнивали стоимость шабрения со стоимостью шлифовки? Вы сами планируете его расковырять? Если да, то скребли ли вы когда-нибудь что-нибудь раньше?

Когда-то я звонил по поводу его заточки, и стоимость после доставки была намного больше 1000. Я просто не думаю, что эта машина оправдывает такие расходы. Если бы это был монарх, то я мог бы потратить $$. Однако я не думаю, что его деньги были потрачены на Rockwell.

Теперь, если я смогу собрать его лучше, чем сейчас, и все, что у меня есть, это несколько долларов на инструменты, тогда, может быть. У меня был бы более удобный инструмент, и я бы освоил навык, который я еще не пробовал.

Нажмите, чтобы развернуть…

Марк Рэнд

Алмаз

#5

Я начал очищать закаленную станину Hardinge HLV (плоская пластина 5 x 30 дюймов из стали ~60HRC). Это был самый неприятный опыт. Испытания различных положительных и отрицательных битов рейка не изменили неприятности опыта. Наконец, я выполнил работу, используя точечную шлифовку с помощью электрической прямошлифовальной машины и сверла AlOx для черновой обработки, а затем сверла cratex для чистовой обработки, и получил очень приемлемый результат.

гвилсон

Алмаз

#6

ЕСЛИ вы попытаетесь очистить затвердевшую постель, вам, очевидно, придется использовать карбидный скребок, предпочтительно двухосный скребок

. Твердосплавные лезвия недешевы, и вам также придется делать или вкладывать средства в средства для их заточки.

Твердосплавные лезвия недешевы, и вам также придется делать или вкладывать средства в средства для их заточки.

«Крупным» тредом был парень, который изобрел устройство, позволяющее использовать направляющие задней бабки для выравнивания направляющих вагона. Я не могу вспомнить, была ли у него шлифовальная машина или твердосплавный токарный инструмент. Я помню, когда он добрался до основания V-образных путей, они были мягкими, и вид разреза изменился. Он находится в разделе Монарх.

Пользовательkc14419

Пластик

#7

Марк Рэнд сказал:

Я начал шабрить на закаленной станине Hardinge HLV (плоская пластина 5 x 30 дюймов из стали ~60HRC).

Это был самый неприятный опыт. Испытания различных положительных и отрицательных битов рейка не изменили неприятности опыта. Наконец, я выполнил работу, используя точечную шлифовку с помощью электрической прямошлифовальной машины и сверла AlOx для черновой обработки, а затем сверла cratex для чистовой обработки, и получил очень приемлемый результат.

Нажмите, чтобы развернуть…

Не могли бы вы рассказать немного больше о том, как вы использовали электрическую прямошлифовальную машину, чтобы помочь в этом процессе. Не говоря уже о том, что я понятия не имею, что такое биты ALOX или Cratex. Я просто пытаюсь представить в своей голове, как можно использовать шлифовальную машину.

Я не ищу совершенства… Однако я хотел бы вернуть токарный станок в пределах допуска 0,0005, с которым он поставляется с завода. Не уверен, что это возможно с моим уровнем навыков и опыта, но никогда не знаешь наверняка.

RC99

Алмаз

#8

Пользователь kc14419 сказал:

Хорошо, извините за еще один вопрос о токарном станке.

Я прочел множество тем, касающихся шабрения на станках токарного станка, но до сих пор не определил, возможно ли шабрить на закаленных станинах.

Нажмите, чтобы развернуть…

Другими словами, у вас вообще нет опыта парсинга? Нет оборудования для этого?

Мой совет был бы…

A: Живите с одеждой.

B: Отшлифуйте его, что откроет банку с червями, так как вам все равно придется очищать седло, и сохранять выравнивание с передней бабкой, и сохранять выравнивание с ходовым винтом … И очищать заднюю бабку, и вы можете а также очистите поперечный салазок…

C: Если вы не можете сделать ничего из вышеперечисленного, продайте токарный станок. ..

..

Теперь я могу сказать вам, что легко читать темы о людях, которые вручную царапали что-то сложное… Опытные с многолетней практикой делают это таким простым…

Это непросто, и требует серьезного вложения времени и умеренные вложения денег, чтобы настроить все правильно….

Давид Утиджян

Титан

#9

Пользователь kc14419 сказал:

Давид Утиджян сказал:

Как глубоко и как долго?

Нажмите, чтобы развернуть.

..

Я пока не уверен. После того, как я, наконец, смог снова собрать и выровнять токарный станок, я смог сделать пробный рез на куске прутка размером 2 x 18 дюймов. Если я правильно помню, я вырезал примерно 0,0015 около патрона. Я смог отрегулировать хвостовик и немного подправить здесь и там, чтобы сделать приемлемые разрезы в пределах примерно 8 дюймов от патрона, но я знаю, что он получил небольшой провал.

Нажмите, чтобы развернуть…

ХОРОШО. (Для справки в будущем: пожалуйста, сделайте заметки и укажите точно , как вы измерили «примерно 0,0015 около патрона») Пожалуйста, определите, что вы подразумеваете под «приемлемыми разрезами». Опять же… судя по тому, что вы описываете, вероятно, у вас есть «небольшое падение», но это не говорит нам, насколько сильно и, самое главное, почему. Судя по тому, что вы говорите, вы использовали заднюю бабку для проведения этого теста, и в этом случае ваш «. 0015 out» может быть связан с выравниванием задней бабки, выравниванием передней бабки, искривлением станины или износом станины. Это также может быть сочетание всех четырех. Хитрость заключается в том, чтобы попытаться разделить их, чтобы изолировать и количественно определить проблему.

0015 out» может быть связан с выравниванием задней бабки, выравниванием передней бабки, искривлением станины или износом станины. Это также может быть сочетание всех четырех. Хитрость заключается в том, чтобы попытаться разделить их, чтобы изолировать и количественно определить проблему.

Не могли бы вы порекомендовать способ проверки кровати? Лучше всего просто сделать пробный разрез или лучше использовать какую-нибудь линейку типа «верблюжья спина»?

Нажмите, чтобы развернуть…

Да… но проверка только кровати, независимо от всего остального, требует специального оборудования и процедур, к которым у вас вряд ли будет доступ. Вы можете увидеть и прочитать об одном из измерений пути, погуглив «инструмент выравнивания пути короля». Вы обнаружите, что большинство изображений и обсуждений указывают на практические машины. Членом здесь является сын изобретателя этого инструмента (Ричард Кинг). Найти инструмент выравнивания пути Кинга сложно и, вероятно, очень дорого. Есть ряд людей, которые сделали свои собственные копии. Есть также несколько способов собрать его вместе с большим количеством стержней и зажимов.

Найти инструмент выравнивания пути Кинга сложно и, вероятно, очень дорого. Есть ряд людей, которые сделали свои собственные копии. Есть также несколько способов собрать его вместе с большим количеством стержней и зажимов.

Тем не менее… Самый простой способ попытаться изолировать и исправить вашу проблему — выполнить тест «тест-бар». Один из способов проведения теста на тестовом стержне описан в руководстве Rockwell для 11-дюймового токарного станка. Вы можете загрузить руководство из группы yahoo RockwellLathe. Я думаю, вам нужно стать участником… но это хорошая идея присоединиться в любом случае. Yahoo Groups Руководство находится в разделе «Файлы» группы. Но метод, описанный в руководстве Rockwell, требует предварительно изготовленного прецизионного тестового бруска. Вы можете найти их, но они, как правило, довольно дороги.0007

Другой способ — использовать уже имеющуюся тестовую планку, но на этот раз совсем не использовать заднюю бабку. Это часто называют «методом испытания на поворот». Достаточно хорошее описание см. здесь: http://neme-s.org/Model_Engineer_Files/Align1.pdf (стр. 915 внизу слева). силы резания и прогиба испытательного стержня. На самом деле я бы сделал три «бобины» на стержне; по одному на каждом конце и один посередине. Вам понадобится уже имеющийся тестовый стержень, 1-2-дюймовый микрометр с точностью до десятых и острый режущий инструмент из быстрорежущей стали, заточенный для чистовой резки материала вашего тестового стержня.

Достаточно хорошее описание см. здесь: http://neme-s.org/Model_Engineer_Files/Align1.pdf (стр. 915 внизу слева). силы резания и прогиба испытательного стержня. На самом деле я бы сделал три «бобины» на стержне; по одному на каждом конце и один посередине. Вам понадобится уже имеющийся тестовый стержень, 1-2-дюймовый микрометр с точностью до десятых и острый режущий инструмент из быстрорежущей стали, заточенный для чистовой резки материала вашего тестового стержня.

Даже если есть некоторый износ направляющих кровати, как вы подозреваете… вы можете «выкрутить» их часть или все, используя метод тестового стержня.

Вы упомянули, что уже выровняли токарный станок, но не упомянули, как вы его выровняли (в упомянутом выше руководстве есть конкретные инструкции по этому поводу), а также тип и точность уровня, который вы использовали. Выравнивание токарного станка — это прекрасно. Когда токарный станок настраивается на заводе, он должен быть выровнен. Но это не окончательная корректировка. Как часто говорят здесь и в других местах, на кораблях есть токарные станки, которые режут прямо и точно, что никогда не может быть «ровным».

Как часто говорят здесь и в других местах, на кораблях есть токарные станки, которые режут прямо и точно, что никогда не может быть «ровным».

Когда-то я звонил по поводу его заточки, и стоимость после доставки была намного больше 1000. Я просто не думаю, что эта машина оправдывает такие расходы. Если бы это был монарх, то я мог бы потратить $$. Однако я не думаю, что его деньги были потрачены на Rockwell.

Нажмите, чтобы развернуть…

Вы можете обнаружить, что после сбора всех нужных инструментов и времени, потраченного на изучение того, как парсить, эта 1000 долларов + является относительной сделкой.

Теперь, если я смогу наскрести его лучше, чем сейчас, и все, что у меня есть, это несколько долларов на инструменты, тогда, может быть. У меня был бы более удобный инструмент, и я бы освоил навык, который я еще не пробовал.

Нажмите, чтобы развернуть…

Имейте в виду… если токарный станок изношен примерно на 0,0015 дюйма на 8 дюймов длины станины, вам придется очистить примерно 60 дюймов (включая секцию под передней бабкой) шести поверхностей вниз до уровня изношенные участки

Итак, проведите «Метод испытания на точение» и расскажите нам, что вы нашли

-DU-

Последнее редактирование:

Пользовательkc14419

Пластик

#10

Гвилсон сказал:

ЕСЛИ вы попытаетесь очистить закаленное основание, вам, очевидно, придется использовать карбидный скребок, предпочтительно двухосный скребок

. Твердосплавные лезвия недешевы, и вам также придется делать или вкладывать средства в средства для их заточки.«Крупным» тредом был парень, который изобрел устройство, позволяющее использовать направляющие задней бабки для выравнивания направляющих вагона. Я не могу вспомнить, была ли у него шлифовальная машина или твердосплавный токарный инструмент. Я помню, когда он добрался до основания V-образных путей, они были мягкими, и вид разреза изменился. Он находится в разделе Монарх.

Нажмите, чтобы развернуть…

Спасибо за внимание . . Я посмотрю ветку и посмотрю, что я могу узнать. Я просто новичок в этом деле, но это то, что я хотел бы в конечном итоге изучить. Если бы не этот проект, может быть, другой.

. Я посмотрю ветку и посмотрю, что я могу узнать. Я просто новичок в этом деле, но это то, что я хотел бы в конечном итоге изучить. Если бы не этот проект, может быть, другой.

Пользовательkc14419

Пластик

#11

Давид Утиджян сказал:

ХОРОШО. (Для справки в будущем: пожалуйста, сделайте заметки и укажите точно , как вы измерили «примерно 0,0015 около патрона») Пожалуйста, определите, что вы подразумеваете под «приемлемыми разрезами». Опять же… судя по тому, что вы описываете, вероятно, у вас есть «небольшое падение», но это не говорит нам, насколько сильно и, самое главное, почему.

Судя по тому, что вы говорите, вы использовали заднюю бабку для проведения этого теста, и в этом случае ваш «.0015 out» может быть связан с выравниванием задней бабки, выравниванием передней бабки, искривлением станины или износом станины. Это также может быть сочетание всех четырех. Хитрость заключается в том, чтобы попытаться разделить их, чтобы изолировать и количественно определить проблему.

Да… но проверка только кровати, независимо от всего остального, требует специального оборудования и процедур, к которым у вас вряд ли есть доступ. Вы можете увидеть и прочитать об одном из измерений пути, погуглив «инструмент выравнивания пути короля». Вы обнаружите, что большинство изображений и обсуждений указывают на практические машины. Членом здесь является сын изобретателя этого инструмента (Ричард Кинг). Найти инструмент выравнивания пути Кинга сложно и, вероятно, очень дорого. Есть ряд людей, которые сделали свои собственные копии. Есть также несколько способов собрать его вместе с большим количеством стержней и зажимов.