Наплавка автоматическая под флюсом: Дуговая наплавка под флюсом

Содержание

Автоматическая наплавка и сварка под слоем флюса — Студопедия

Поделись

Механизированные способы сварки и наплавки

Сварка и наплавка деталей вручную не всегда обеспечивают требуемое качество наплавленного металла, которое во многом зависит от квалификации сварщика. Производительность в этом случае весьма низкая. Кроме того, из-за таких особенностей ручной сварки, как большой нагрев, невозможность наплавки внутренних поверхностей и др. она не может быть применена для восстановления ряда деталей. Поэтому находят большое применение механизированные способы наплавки и сварки, обеспечивающие высокую производительность и качество работ.

для восстановления деталей применяют способы механизированной сварки и наплавки:

1) автоматическая наплавка и сварка под слоем флюса;

2) автоматическая наплавка и полуавтоматическая сварка в защитной среде углекислого газа;

3) автоматическая электроимпульсная наплавка;

4) контактная сварка.

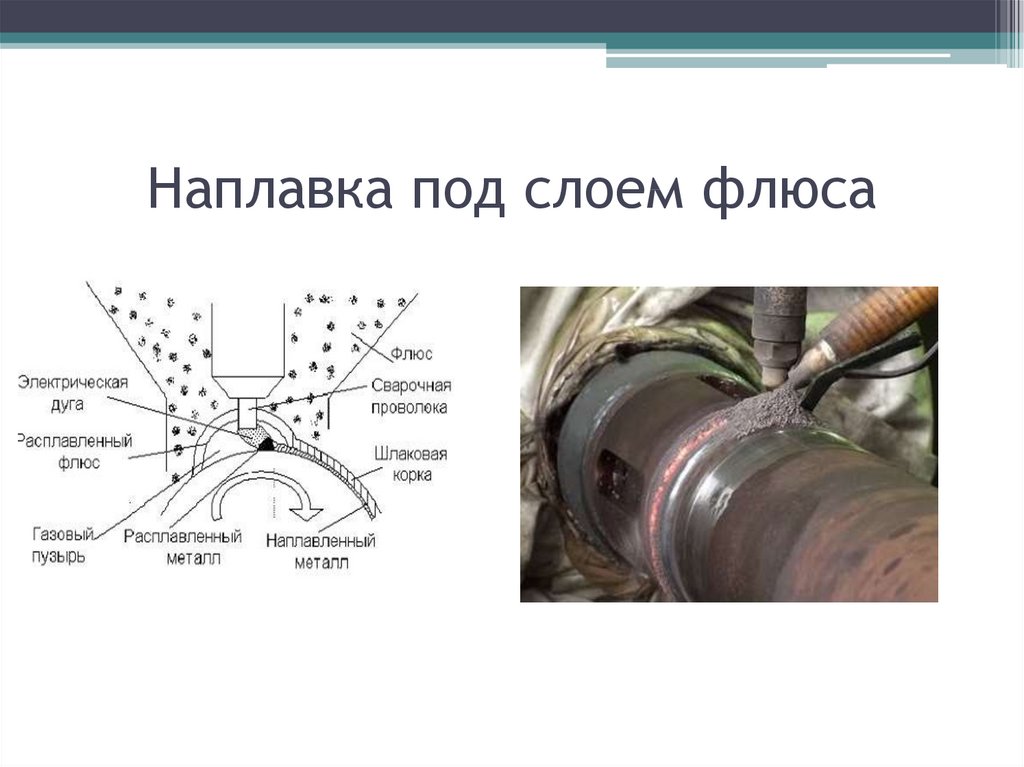

Идея сварки под флюсом принадлежит Н.Г.Славянову. Способ автоматической наплавки и сварки под слоем флюса в том виде, в каком он в настоящее время применяется, разработан в Институте электросварки АН УССР имени академика Е.О.Патона. Сущность этого способа заключается в следующем. Между наплавляемой деталью и электродной проволокой образуется электрическая дуга . В зону горения дуги из бункера с помощью специального устройства сыплется сухой зернистый флюс, покрывающий толстым слоем наплавляемый участок поверхности детали. Выделяющееся при горении дуги тепло плавит электродную проволоку, основной металл детали и часть флюса. Над ванной расплавленного металла образуется полость (пузырь), заполненная газами и парами, выделяющимся при горении дуги. Расплавленный флюс (жидкий шлак) образует эластичную оболочку, надежно защищающую всю зону горения дуги от влияния атмосферного воздуха. Эта оболочка при повышенном давлении во флюсовом пузыре не мешает газам, образующимся в процессе наплавки, выходить наружу.

При наплавке Цилиндрической поверхности деталь вращается, для того чтобы металл не стекал с наплавляемой поверхности, электродную проволоку смещают с зенита (точки, находящейся над осью) детали в сторону, противоположную направлению вращения, на величину, которая в зависимости от режима наплавки и диаметра детали принимается равной 3…12мм.

По мере удаления расплавленного металла от места горения дуги происходит его кристаллизация и затвердевание шлака. В результате на поверхности детали образуется металлический валик, покрытый шлаковой коркой и нерасплавленным зернистым флюсом, который постепенно ссыпается вниз. Неиспользованный флюс возвращается в бункер. Электродная проволока подается в зону горения дуги с помощью подающего механизма, являющегося составной частью наплавочной головки, устанавливаемой на суппорте токарного станка. Скорость подачи проволоки составляет 80…160м/ч. Наплавляемую деталь устанавливают в центрах станка.

Наплавку производят постоянным током обратной полярности. Источниками тока обычно служат сварочные преобразователи ПС—З00, ПС—500 и др.

Наплавку цилиндрических поверхностей деталей чаще всего производят по винтовой линии. Наплавляемые валики накладывают так, чтобы каждый последующий перекрывал предыдущий. При этом валики металла должны быть хорошо сплавлены между собой (проварены) и не содержать шлаковых включений, для этого шлаковую корку необходимо удалять с поверхности наплавленного валика до того, как к нему будет приварен следующий валик, т.е. за время, меньшее, чем требуется для одного оборота детали ударами заостренного молотка.

При продольной наплавке шлицев деталь, установленная в центрах токарного станка, остается неподвижной, а суппорт станка наплавочной головкой совершает продольную подачу. После наложения одного продольного валика деталь поворачивают на 180°, с противоположной стороны ее наплавляют следующий валик.

В такой последовательности производят весь процесс продольной наплавки. При этом конец электродной проволоки должен находиться на середине впадины между шлицами. Величина продольной подачи наплавочной головки (суппорта станка) составляет 3,4— 12 мм/об (большие величины принимают при наплавке шлицев).

При этом конец электродной проволоки должен находиться на середине впадины между шлицами. Величина продольной подачи наплавочной головки (суппорта станка) составляет 3,4— 12 мм/об (большие величины принимают при наплавке шлицев).

Круговую наплавку деталей производят электродной проволокой д1,2 или 1,4 мм, а продольную —2,0 мм наплавочной проволокой из сталей марок Нп-40, Нп-50 и сварочную проволоку из сталей марок Св-08,СП-ГА, Св-1ОГА, Св-I8ХГСА и др.

При наплавке используют аналогичные флюсы. Флюс служит не только для защиты наплавленного металла от атмосферного воздуха, но и для легирования, уменьшения обрызгивания и угара, а также сохранения тепла дуги.

Автоматической наплавкой под слоем флюса можно восстанавливать, цилиндрические поверхности и резьбы деталей диаметром более 35 мм, а также шлицы, возможна наплавка плоскостей и поверхностей отверстий, в последнем случае применяют специальные изогнутые мундштуки.

Удаление шлаковой корки при наплавке поверхности отверстия связано с известными трудностями. В этом случае наплавку производят в два прохода. Вначале наплавляют поверхность отверстия, чтобы соседние нитки не перекрывались (увеличивают шаг наплавки). Затем удаляют шлаковую корку специальным резцом или с помощью зубила и молотка, после чего оплавляют вторично (при том же шаге наплавки), но сдвинув электрод так, чтобы наплавляемый валик попадал посередине между нитками первого прохода. Твердость металла после наплавки может быть повышена термической обработкой (закалкой и отпуском). Режим наплавки:

В этом случае наплавку производят в два прохода. Вначале наплавляют поверхность отверстия, чтобы соседние нитки не перекрывались (увеличивают шаг наплавки). Затем удаляют шлаковую корку специальным резцом или с помощью зубила и молотка, после чего оплавляют вторично (при том же шаге наплавки), но сдвинув электрод так, чтобы наплавляемый валик попадал посередине между нитками первого прохода. Твердость металла после наплавки может быть повышена термической обработкой (закалкой и отпуском). Режим наплавки:

Напряжение, В 25-40

Сила тока, А а) для круговой наплавки 75…140

б) Для продольной наплавки шлицев 170…270

Наплавленную поверхность детали подвергают механической обработке (точению, фрезерованию, шлифованию) до требуемых размеров и шероховатости поверхности. В некоторых случаях для облегчения механической обработки и уменьшении внутренних напряжений деталь после наплавки подвергают отжигу или отпуску, твердость наплавленного металла снижается.

Автоматическую наплавку под слоем флюса применяют для восстановления: коленчатого вала (наплавка шеек), полуоси (наплавка шлицевого конца), карданного в (наплавка шлицевого конца и сварка вилки с трубой), трубы оси (наплавка шеек под подшипник и под резьбу), распределительного вала (наплавка концевой шейки под резьбу) и других деталей

Особенно эффективно использование этого способа для восстановления коренных и шатунных шеек коленчатых валов. На ремонтных предприятиях освоены различные технологические процессы наплавки шеек коленчатых валов под слоем флюса.

На ремонтных предприятиях освоены различные технологические процессы наплавки шеек коленчатых валов под слоем флюса.

Восстановлению подлежат коленчатые валы, не имеющие подрезанных галтелей и трещин любого характера. Перед наплавкой шейки коленчатого вала зачищают наждачной шкуркой до металлического блеска, изолируют отверстия для смазки асбестовыми пробками и заполняя их сверху огнеупорной глиной. Уровень глиняного заполнения должен быть ниже поверхности шейки на 1…1,5 мм, отверстия не залавляются (расплавленный металл к ним не пристает) и поэтому отпадает необходимость в сверлении.

Шейки коленчатого вала наплавляют по всей длине за один проход. Вначале наплавляют шатунные шейки. При этом должен быть предусмотрен припуск на последующее шлифование шеек 0,75—1,0 мм на сторону. Необходимо отметить, что при этом способе наплавки коленчатый вал подвергается значительному нагреву и деформациям. Исследования показали, что деформации происходят не сразу после наплавки, а в период охлаждения коленчатого вала от температуры 150°С до комнатной. Для уменьшения деформации коленчатый вал охлаждается в вертикально подвешенном положении. Затем его проверяют по средней коренной шейке на биение, величина которого не должна превышать 0,3 мм. Коленчатые валы с большим биением необходимо править. После этого их шатунные шейки шлифуют начерно.

Для уменьшения деформации коленчатый вал охлаждается в вертикально подвешенном положении. Затем его проверяют по средней коренной шейке на биение, величина которого не должна превышать 0,3 мм. Коленчатые валы с большим биением необходимо править. После этого их шатунные шейки шлифуют начерно.

Наплавку шеек коленчатого вала производят постоянным током обратной полярности.

Наплавленные коренные шейки подвергают черновому шлифованию, после чего коленчатый вал проверяют на биение и, если необходимо, правят. Затем зенковкой, оснащенной пластинками из твердого сплава, зенкуют отверстия для смазки в шатунных и коренных шейках коленчатого вала. После этого удаляют глину, асбестовые пробки, очищают масляные каналы от загрязнений и продувают их сжатым воздухом. Завершающими операциями являются чистовое шлифование коренных и шатунных шеек коленчатого вала под нормальный размер и полирование.

Наплавка шеек коленчатых валов под слоем флюса с легирующими компонентами обеспечивает получение наплавленного слоя, соответствующего по своему составу хромомарганцевой стали марки 60ХГ. При охлаждении на воздухе этот слой приобретает однородную структуру мелкозернистого мартенсита с твердостью в пределах НRС56…62, благодаря чему отпадает необходимость в термической обработке. Наплавленный металл получается без пор, раковин и трещин. Восстановленные коленчатые валы по износостойкости поверхности шеек не уступают новым. Этот способ наплавки обеспечивает достаточно высокую усталостную прочность восстановленных коленчатых валов. Как показали исследования, запас усталостной прочности на кручение вала двигателя ГАЗ, шейки которого наплавлены этим способом, составляет 1,22 (для нового коленчатого вала 1,74), что при отсутствии больших перегрузок вполне обеспечивает надежность его работы. Этим способом шейки коленчатого вала нельзя восстанавливать много кратно из-за его укорочения.

При охлаждении на воздухе этот слой приобретает однородную структуру мелкозернистого мартенсита с твердостью в пределах НRС56…62, благодаря чему отпадает необходимость в термической обработке. Наплавленный металл получается без пор, раковин и трещин. Восстановленные коленчатые валы по износостойкости поверхности шеек не уступают новым. Этот способ наплавки обеспечивает достаточно высокую усталостную прочность восстановленных коленчатых валов. Как показали исследования, запас усталостной прочности на кручение вала двигателя ГАЗ, шейки которого наплавлены этим способом, составляет 1,22 (для нового коленчатого вала 1,74), что при отсутствии больших перегрузок вполне обеспечивает надежность его работы. Этим способом шейки коленчатого вала нельзя восстанавливать много кратно из-за его укорочения.

Наплавка шеек коленчатых валов двигателей ГАЗ под слоем флюса с последующей термической обработкой. Технологический процесс восстановления шеек коленчатых валов этим способом имеет много общего с технологическим процессом восстановления шеек коленчатых валов наплавкой под слоем флюса с легирующими компонентами. Перед наплавкой шеек отверстия для смазки закрывают стальными заглушками. Наплавку ведут электродной проволокой 1,8 мм с применением флюса марки АН-348А, предусматривая припуска на последующую механическую обработку шеек 2—2,5 мм на сторону. Указанную величину припуска выбирают, исходя из необходимости удаления окалины и обезуглероженного слоя, образующегося при высоком отпуске коленчатого вала.

Перед наплавкой шеек отверстия для смазки закрывают стальными заглушками. Наплавку ведут электродной проволокой 1,8 мм с применением флюса марки АН-348А, предусматривая припуска на последующую механическую обработку шеек 2—2,5 мм на сторону. Указанную величину припуска выбирают, исходя из необходимости удаления окалины и обезуглероженного слоя, образующегося при высоком отпуске коленчатого вала.

В результате наплавки шеек отверстия для смазки оказываются заправленными. Их сверлят на радиально или настольно- сверлильном станке в горизонтальном положении: на радиально-сверлильном станке — в постелях блока цилиндров, на настольно-сверлильном — на призмах. Наклонное расположение отверстий обеспечивается наклоном шпинделя станка на соответствующий угол. В радиально станке наклон шпинделя предусмотрен его конструкцией (бабка шпинделя может поворачиваться в вертикальной плоскости). Настольно-сверлильный станок устанавливают наклонно на специальной клиновой подставке.

После черновой механической обр. (точением или шлифованием) и зенкования отверстий для смазки шейки коленчатого вала подвергают термической обработке, которая состоит из высокого отпуска и поверхностной закалки (с нагревом токами высокой частоты) с самоотпуском. Для проведения высокого отпуска коленчатые валы нагревают в печи до температуры 650С, выдерживают при этой температуре в течение 2,5 ч, после чего они охлаждаются на воздухе при температуре не ниже 15°С. Затем шейки коленчатого вала закаливают на глубину 3,0—3,5 мм с нагревом ТВЧ, в процессе закалки шейки охлаждают водой (не до полного остывания), дальнейшее охлаждение шеек производится на воздухе. При этом происходит самоотпуск закаленного слоя детали, в результате чего уменьшаются внутренние напряжения, возникающие при закалке. Твердость поверхности шеек после термообработки НRС 53…60.

(точением или шлифованием) и зенкования отверстий для смазки шейки коленчатого вала подвергают термической обработке, которая состоит из высокого отпуска и поверхностной закалки (с нагревом токами высокой частоты) с самоотпуском. Для проведения высокого отпуска коленчатые валы нагревают в печи до температуры 650С, выдерживают при этой температуре в течение 2,5 ч, после чего они охлаждаются на воздухе при температуре не ниже 15°С. Затем шейки коленчатого вала закаливают на глубину 3,0—3,5 мм с нагревом ТВЧ, в процессе закалки шейки охлаждают водой (не до полного остывания), дальнейшее охлаждение шеек производится на воздухе. При этом происходит самоотпуск закаленного слоя детали, в результате чего уменьшаются внутренние напряжения, возникающие при закалке. Твердость поверхности шеек после термообработки НRС 53…60.

Деформация коленчатого вала после термической обработки, проверенная по биению средних коренных шеек относительно крайних, не превышает в среднем 0,1 мм и устраняется шлифованием шеек. После термической обработки шейки коленчатых валов шлифуют и полируют до получения требуемых размеров и шероховатости поверхности.

После термической обработки шейки коленчатых валов шлифуют и полируют до получения требуемых размеров и шероховатости поверхности.

Коленчатые валы восстановленные этим способом, по износостойкости шеек и усталостной прочности не уступают новым. Вместе с тем наплавка шеек коленчатых валов под слоем флюса с последующей термической обработкой несколько усложняет технологический процесс восстановления (увеличивается трудоемкость, возникает необходимость в установке ТВЧ) и поэтому ее целесообразно применять только на крупных специализированных предприятиях, для ремонтных предприятий с небольшой производственной программой можно рекомендовать наплавку шеек коленчатых валов под слоем флюса с легирующими компонентами.

Успешное внедрение в практику работы ремонтных предприятий автоматической наплавки под слоем флюса объясняется следующими ее преимуществами:

1) Высокой производительностью (в 5—10 раз выше, чем при ручной сварке и наплавке) в результате более высокой плотности тока (до 125 А/мм, рационального использования тепловой энергии и уменьшения количества расплавляемого металла.

2) Высоким качеством наплавленного металла, которое достигается благодаря защите его от действия атмосферного воздуха, а также легированию флюсом.

3) Экономией электродной проволоки и электроэнергии, которая обеспечивается отсутствием потерь на угар, разбрызгивание, лучеиспускание и уменьшением сечения швов на 20—40% против ручной сварки. Количество наплавленного металла уменьшается в результате уменьшения припусков на последующую механическую обработку. КПД дуги, горящей под слоем флюса, составляет 0,86—0,92, в то время как открытой дуги — 0,4.

4) Улучшением условий работы сварщика, так как дуга горит под слоем флюса.

5) Возможностью использования сварщиков более низкой квалификации.

6) Более низкой стоимостью работ (в 2—2,5 раза ниже стоимости таких же работ, выполненных вручную).

Автоматическая наплавка и полуавтоматическая сварка в защитной среде углекислого газа

Электрическая дуга горит в среде углекислого газа, который, оттесняя воздух, защищает от его вредного воздействия расплавленный металл сварочной ванны. Голая электродная проволока подается в зону горения дуги через специальную газоэлектрическую горелку, к которой подводятся электрический ток и углекислый газ.

Голая электродная проволока подается в зону горения дуги через специальную газоэлектрическую горелку, к которой подводятся электрический ток и углекислый газ.

Сварку и наплавку в защитной среде углекислого газа рекомендуется вести постоянным током обратной полярности, для этого используют сварочные полу и автоматы.

Для защиты расплавленного металла в процессе сварки (на плавки) используют главным образом сжиженную пищевую углекислоту, поставляемую в стальных баллонах. При выходе из баллона углекислота образует углекислый газ. В одном баллоне емкостью 40 л находит 25 кг жидкой углекислоты под давлением 4Мпа, из которой при испарении образуется около 12,5куб.м углекислого газа. Его хватает на 12…15 ч непрерывной работы одной горелки. В обычной пищевой углекислоте содержится некоторое количество воздуха и воды, которые могут увеличивать разбрызгивание металла при сварке, снижать пластические свойства шва и вызывать в нем образование пор и трещин. Для получения сварочного шва требуемого качества необходимо удалить влагу, т. е. осушить газ. С этой целью применяют специальные осушители, представляющие собой фильтры, в которых в качестве осушающего материала используется безводный порошок медного купороса или силикагель.

е. осушить газ. С этой целью применяют специальные осушители, представляющие собой фильтры, в которых в качестве осушающего материала используется безводный порошок медного купороса или силикагель.

Для снижения давления углекислого газа до рабочего (0,3— 1,5 атм) служит редуктор (могут быть использованы обычные кислородные редукторы для газовой сварки). При большом отборе углекислого газа из баллона возможно замерзание содержащейся в нем влаги и закупорка редуктора. Для предотвращения этого между баллоном и редуктором устанавливают электрический подогреватель. Работа без подогревателя категорически запрещена правилами безопасности.

Газоэлектрическую горелку перемещают при сварке вручную применяя те же приемы, что и при обычной ручной электродуговой сварке металлическим электродом.

Полуавтоматическая сварка в среде углекислого газа применяется для соединения деталей кузовов, кабин и деталей оперения, для устранения трещин отверстий на деталях, изготовленных из листового материала (пластина крышки распределительных шестёрен двигателя ГАЗ, детали рамы и др. ), закрепления дополнительных деталей (пластин, втулок и др.). Этот способ сварки может быть использован также для устранения трещин на деталях из серого чугуна (картер коробки передач и др.).

), закрепления дополнительных деталей (пластин, втулок и др.). Этот способ сварки может быть использован также для устранения трещин на деталях из серого чугуна (картер коробки передач и др.).

Автоматическая наплавка в защитной среде углекислого газа применяется для восстановления изношенных поверхностей деталей цилиндрической формы. В этом случае механизированы вращение детали и перемещение электродной проволоки. Деталь устанавливают в центрах токарного станка, где она вращается в процессе наплавки.

Автоматическая наплавка поверхностей деталёй в защитной среде углекислого газа применяется для восстановления резьб, шеек под подшипники (втулки) и др.

Преимущества этого способа являются следующие:

1) Качество сварного соединения выше, чем при обычной ручной электродуговой и газовой сварке. При этом деформация тонкого листового материала в два-три раза меньшае, чем при газовой сварке.

2) Производительность труда ко сравнению с ручной электродуговой сваркой и наплавной при сварке в защитной среде углекислого газа выше на 30…40%, а при автоматической наплавке в защитной среде углекислого газа — на 70…80%

3) Стоимость наплавки на 20% ниже, чем наплавки под слоем флюса

4) Техника сварки и наплавки весьма проста и позволяет использовать рабочих более низкой квалификации, чем при ручной сварке без ущерба для качества работы.

5)Подготовка деталей к сварке отличает простотой. Не требуется зачистка кромок свариваемых деталей

6)Хорошая видимость открытой дуги обеспечивает точность наложения

7) Вредных газов выделяется значительно меньше, чем при ручной электродуговой сварке электродами с толстым покрытием.

К недостаткам этого способа сварки и наплавки следует отнести необходимость защиты сварщика от излучений дуги.

Сущность процесса электродуговой наплавки под слоем флюса

ЗАДАНИЕ

1. Ознакомиться с правилами техники безопасности.

2. Ознакомиться с сущностью процесса электродуговой

наплавки под слоем флюса.

3. Изучить применяемое оборудование, инструмент,

приспособления, материалы и их характеристику.

4. Составить схему установки для восстановления

детали электродуговой наплавкой под слоем флюса.

5. Произвести расчет и выбор режимов восстановления

детали наплавкой под слоем флюса.

6. Составить технологический процесс восстановления

детали.

7. Провести исследования (УИPC)

и оценить качество восстановления детали.

1. ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ

1.1. Сварочное и дополнительное оборудование должно быть заземлено.

1.2. Исполняющий сварочные работы должен быть одет в

брезентовый костюм, на руках — брезентовые рукавицы, на голове, головной убор.

1.3. Во время выполнения сварочных работ под ногами

должен быть резиновый коврик.

1.4. Не разрешается касаться вращающихся деталей.

1.5. Сварочные работы проводить при включенной

вентиляции.

1.6. Без разрешения мастера проводить сварочные работы

категорически запрещается.

2. Сущность процесса электродуговой

наплавки под слоем флюса.

В ремонтном производстве наибольшее применение получили

электродуговые способы наплавки : под слоем флюса, вибрирующим электродом, в

среде защитных газов, порошковой проволокой и др.

Указанные сварочные процессы имеют свои

технологические особенности, поэтому различные поверхности изношенных и

поврежденных деталей высококачественно и с наибольшей экономической

эффективностью могут быть восстановлены только при правильном выборе одного из

них .

Наплавка слоем флюса разработана в институте сварки

АН УССР в 1940г.

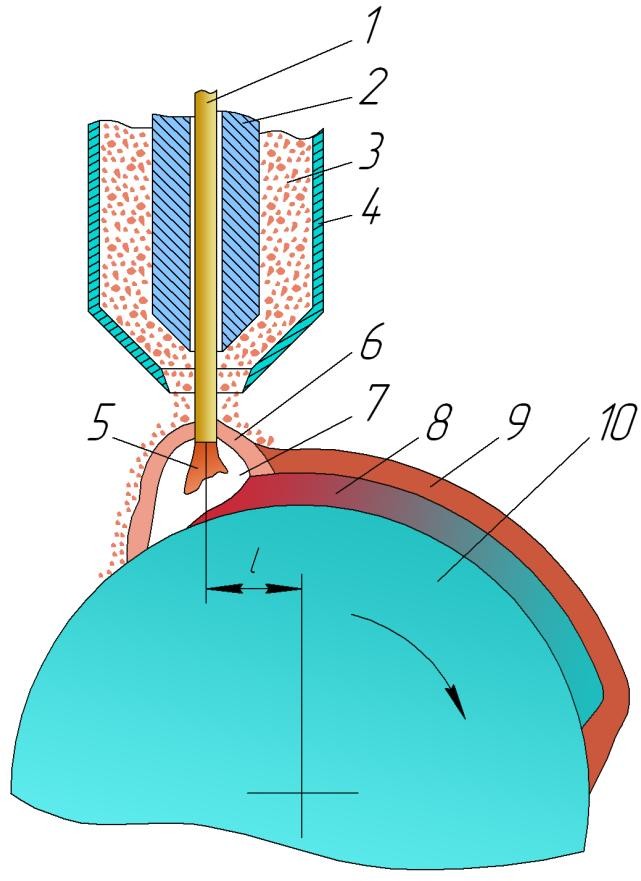

Сущность способа наплавки под слоем флюса (см. плакат

№ 10) состоит в том, что в зону горения электрической дуги автоматически

подаются электродная проволока и сыпучий флюс в гранулах. Под действием высокой

температуры электрической дуги и часть флюса плавится, образуя вокруг

расплавленного металла эластичную оболочку, которая защищает расплавленный

металл от окисления уменьшает угар и разбрызгивание металла. Часть компонентов

флюса переходит в состав наплавленного металла оказывая влияние на его

физико-механические свойства.

Наплавленный металл имеет необходимую пластичность, т.к. в нем оказывается примерно в .20 раз

меньше кислорода и в 3 раза меньше азота, чем при ручной наплавке. Потери

металла на разбрызгивание, угар, огарки не превышает 2…4 %,в то время как при

ручной сварке и наплавке они достигают 25…30 %. Производительность труда

повышается в 6…8 раз по сравнению с ручной сваркой и наплавкой.

Наплавка ведется постоянным током преимущественно при

обратной полярности. Твердость и износостойкость наплавленного слоя в основном

зависит от применяемой электродной проволоки и марки флюса.

Автоматическая наплавка под слоем флюса нашла широкое

применение при восстановлении деталей, имеющих износ более 2 мм например :

опорных катков, поддерживающих роликов, направляющих колес и др.

3. Применяемые материалы, оборудование и инструмент :

1. Сварочная проволока. 7. Пассатижи.

2. Флюс. 8.

Молоток.

3. Наплавочная головка. 9. Деталь.

4. Наплавочная установка. 10. Зубило.

5. Твердомер 11. Рукавицы

брезентовые.

6. Линейка. 12.

Секундомер.

3.1. Электродная проволока. Для наплавки малоуглеродистых и

низколегированных сталей используют проволоку из малоуглеродистых сталей (Св-08;

Св-08А; Св-15) марганцовистых сталей (Св-08Г;Св-08ГА; Св-15Г) и

кремнемарганцовистых сталей (Св-1 ОГС).

Для наплавки высоколегированных и высокоуглеродистых

сталей применяют проволоку Нп-65Г; Нп-30ХГСА; Нп-30х13. Диаметр электродной

проволоки от 1 до 6 мм.

3.2. Флюсы. Применяются флюсы трех групп: плавленые,

керамические и флюсы-смеси.

Из плавленых флюсов наибольшее распространение

получили флюсы АН-348А: ОСЦ-45 (высокоуглеродистые ) и АН-28; АН-30 (низкокремнистые).

Основная особенность всех плавленых флюсов состоит в том, что они содержат

стабилизирующие и шлакообразующие элементы, но в них не входят легирующие

добавки. Поэтому для получения износостойкого покрытия необходимо применять

специальные сорта приволоки- легированные, высокоуглеродистые.

Керамические флюсы в отличие от плавленых содержат

легирующие добавки, главным образом в виде ферросплавов (феррохрома,

ферротитана и др.) Легирующие элементы в процессе наплавки переходят в

наплавляемый металл, повышая его твердость и износостойкость. Наибольшее

распространение получили керамические флюсы марок АНК-18; АНК-19; ЖС; ЖС-400;

КС-Х 14Р.

Из флюсов-смесей наиболее широкое применение получил

легированный флюс НИИАТ, представляющий собой смесь плавленого флюса АН-348А с

порошками феррохрома, графита, а также с жидким стеклом.

3.3. Наплавочные головки.

Для наплавки деталей под слоем флюса выпускаются

наплавочные головка различных конструкций: автоматические А-580М;А-384;А-874Н;

ГАУ-1 полуавтоматические ПШ-54; ПДШМ-500 и др.

В лабораторной наплавочной установке кафедры

использована автоматическая наплавочная головка А-580М.

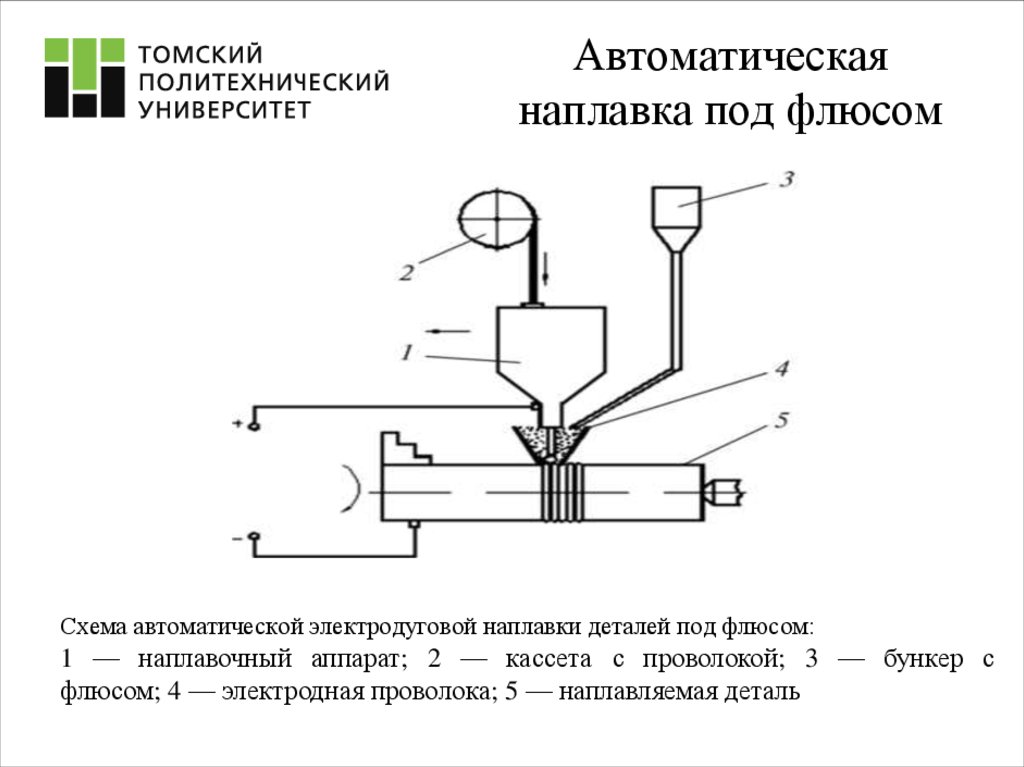

3.4. Наплавочная установка.

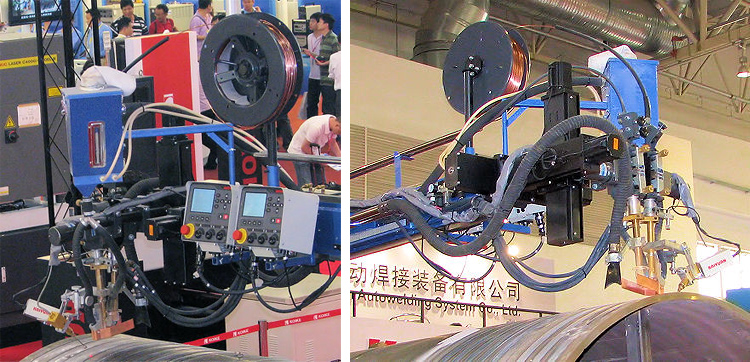

3.4.1. Назначение. Аппарат типа А-580М предназначен

для автоматической наплавки под флюсом деталей, имеющих форму тел вращения

диаметром от 40 до 650 мм. Аппарат может быть использован также и для сварочных

работ.

3.4.2. Техническая характеристика.

1. Диаметр наплавляемых деталей 40-650 мм зависит от высоты

центров станка.

2. Диаметр электродной проволоки 1-3 мм.

3. Сварочный ток до 600 А.

4. Скорость подачи электродной проволоки от 49 до 408

м/ ч.

Автоматическая сварка под флюсом: технология и применение

Екатерина

Любому практикующему сварщику известно, что кислород оказывает негативное влияние на качество и долговечность шва. Попадая в сварочную ванну кислород способствует повышенному окислению и становится причиной трещин. Чтобы избавиться от этой проблемы существует множество способов: начиная от специальной обработки металла, заканчивая применением особых комплектующих, например, флюсов.

Один из наиболее популярных методов качественного соединения металлов — автоматическая сварка под слоем флюса. С ее помощью можно сварить такие непростые металлы, как медь, алюминий и нержавеющую сталь. Автоматическая сварка ускоряет и упрощает работу, а флюс выполняет защитную функцию. В этой статье мы кратко расскажем, что такое автоматическая дуговая сварка под флюсом и какова техника автоматической сварки под флюсом.

Содержание статьи

- Общая информация

- Область применения

- Роль флюса

- Виды применяемых флюсов

- Достоинства и недостатки

- Технология сварки

- Вместо заключения

Общая информация

Автоматическая дуговая сварка под слоем флюса — это технология, суть которой ничем не отличается от классической дуговой сварки. Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Отличие автоматической сварки от любой другой заключается лишь в том, что большинство процессов выполняется не вручную, а с помощью специальных станков. Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Область применения

Автоматическая наплавка под флюсом применяется во многих сферах. С ее помощью можно организовать быстрое крупносерийное производство, в том числе конвейерное. По этой причине данная технология незаменима при сборке кораблей, производстве крупногабаритных труб и емкостей для нефтеперерабатывающей отрасли. Автоматическая сварка обеспечивает высокое качество швов, поэтому завоевала свое уважение в таких ответственных отраслях.

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами. Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода. Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Виды применяемых флюсов

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого. С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс. Он обеспечивает отличное качество.

С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс. Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии. Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами. Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Вместо заключения

Похожие публикации

Двухсторонняя автоматическая сварка под флюсом

Общая информация

Автоматическая дуговая сварка под слоем флюса — это технология, суть которой ничем не отличается от классической дуговой сварки. Металл плавится из-за высокой температуры, которая формируется благодаря электрической дуге. Ниже изображена схема автоматической дуговой сварки под флюсом.

Отличие автоматической сварки от любой другой заключается лишь в том, что большинство процессов выполняется не вручную, а с помощью специальных станков. Например, подача проволоки и движение дуги. Ну а в нашем конкретном случае все эти операции производятся под слоем флюса, нанесенного на поверхность металла.

Автоматическая сварка под слоем флюса — часть 2

Швы сварных соединений, выполненные автоматической сваркой под слоем флюса, по характеру выполнения могут быть односторонние и двухсторонние, однопроходные и многослойные. Двухсторонний стыковой шов, сваренный за один проход с каждой стороны показан на рисунке а), односторонний стыковой шов, сваренный за три прохода — на рисунке б).

Чтобы улучшить формирование нижней части шва и обеспечить полный провар, при сварке односторонних стыковых швов применяют различные технологические приемы сварки: на флюсовой подушке, на гладкой медной подкладке, на остающейся стальной подкладке, в замок, по ручной подварке корня шва.

Сварка на флюсовой подушке состоит в том, что к нижней стороне свариваемых листов прижимается слой флюса либо сжатый воздухом подаваемый в резиновый шланг, либо под действием собственного веса изделия (при сварке массивных изделий), как показано на рисунке. При сварке тонколистовых конструкций применяют флюсовые подушки с электромагнитными прижимами. При всех способах флюсовая подушка способствует формированию обратного валика шва и предохраняет шов от вредного влияния кислорода и азота воздуха.

При сварке тонколистовых конструкций применяют флюсовые подушки с электромагнитными прижимами. При всех способах флюсовая подушка способствует формированию обратного валика шва и предохраняет шов от вредного влияния кислорода и азота воздуха.

Сварку на гладкой подкладке применяют только при точной сборке, без смещения стыкуемых кромок. В противном случае возможно протекание жидкого металла в зазор между деталью и подкладкой.

Сварка на флюсо-медной подкладке характеризуется тем, что между подкладкой и деталью засыпают тонкий слой флюса, который выполняет роль флюсовой подушки.

Сварка на остающейся стальной подкладке применяется (так же, как и сварка на гладкой медной подкладке) при точной сборке, без смещения стыкуемых кромок.

а) гладкая медная, б) флюсо-медная, в) остающаяся стальная, г) роль подкладки выполняет полка в более толстом листе. При этом зазор между подкладкой и деталью не должен превышать 0,5 — 1 мм. При большом зазоре возможно плохое формирование шва вследствие затекания в него металла и шлака. При сварке стальная подкладка частично проплавляется, приваривается к стыкуемым листам и остается в соединении после сварки. Сварку на остающихся подкладках можно применить в тех случаях, когда эти подкладки не оказывают влияния на работу сварной конструкции, однако использование этого способа увеличивает расход металла на изготовление сварной конструкции и не может быть рекомендован для широкого применения.

При большом зазоре возможно плохое формирование шва вследствие затекания в него металла и шлака. При сварке стальная подкладка частично проплавляется, приваривается к стыкуемым листам и остается в соединении после сварки. Сварку на остающихся подкладках можно применить в тех случаях, когда эти подкладки не оказывают влияния на работу сварной конструкции, однако использование этого способа увеличивает расход металла на изготовление сварной конструкции и не может быть рекомендован для широкого применения.

При сварке в замок — в более толстом листе делается полка, которая выполняет роль стальной остающейся подкладки. Из-за сложности подготовки кромок сварка в замок применяется редко (только при сварке кольцевых швов толстостенных цилиндрических изделий — сосудов, труб, днищ и т.д.).

Сварку по ручной подварке корня шва применяют только при невозможности получить точную сборку. Подварка выполняется обычно на 1/3 толщины свариваемого металла обязательно электродами высокого качества. Большой объем ручной сварки делает этот способ малоэкономичным.

Большой объем ручной сварки делает этот способ малоэкономичным.

Основная трудность при сварке двусторонних стыковых швов заключается в сварке первого слоя. При хорошей сборке первый слой можно сваривать на весу (без подкладок). В этом случае обеспечивается провар примерно на глубину 60-70%. Остальная часть сечения шва сваривается с другой стороны после провара изделия. Чтобы жидкий металл не протекал в зазор при плохой сборке, для сварки первого шва часто применяют флюсовые подушки или медные подкладки.

Двухсторонняя сварка менее производительна, но она не так подвержена действию случайных изменений режима сварки и не требует сложных приспособлений, обеспечивающих формирование обратной стороны шва.

Роль флюса

С автоматической сваркой все ясно. А вот что насчет флюса? Что это такое?

Флюс — это специальное вещество (может выпускаться в виде порошка, гранул, паст и жидкостей), обладающее положительными свойствами. Флюсы толстым слоем подаются прямо в сварочную зону, защищая ее от негативного влияния кислорода. Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Также флюс защищает сам металл, способствует устойчивому горению дуги, уменьшает вероятность разбрызгивания металла и даже изменяет химический состав шва при необходимости.

Виды применяемых флюсов

Перед тем, как провести сварку под флюсом, неплохо было бы узнать, какие вообще бывать разновидности. Прежде всего, всю флюсы делятся по назначению. Они могут быть для сварки углеродистых и легированных сталей, для высоколегированных сталей и для цветных металлов. Это первое, на что стоит обратить внимание перед покупкой флюса.

Также флюсы могут быть плавлеными или керамическими. Их отличие в составе. В большинстве случаев используется именно плавленый флюс, поскольку он относительно универсальный и стоит недорого. С его помощью можно эффективно защитить сварочную ванну от кислорода. Но не ждите от плавленого флюса каких-то особых качеств. Если вам необходимы действительно отличные свойства шва, то выберите керамический флюс. Он обеспечивает отличное качество.

Также флюсы могут быть химически активными и химически пассивными. Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии. Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами. Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Активный флюс содержит в составе кислоты, способные не только защитить металл при сварке, но и привести к коррозии. Так что тщательно удаляйте флюс после работы. Пассивные флюсы в автоматической сварке не применяются, поскольку не обладают достаточными для этого свойствами. Зачастую вы встретите пассивный вещества при пайке в виде воска или канифоли.

Кстати, о производителях. Это давний спор всех начинающих и опытных сварщиков. Кто-то считает, что отечественные компании производят недорогой и эффективный флюс, а кто-то всеми руками за импортные комплектующие. Мы не будем однозначно говорить, что лучше, скажем лишь то, что на практике и отечественные, и импортные флюсы показывают себя хорошо, если соблюдена технология сварки.

Виды флюсов

Эти средства можно поделить на группы по химическому составу и методу создания. Флюс может быть солевым, оксидным или смешанным. Здесь:

- Солевые лучше подойдут для электросварки титана или стали, никелированной или хромированной.

В солевые флюсы входят соли фторидов и хлоридов.

В солевые флюсы входят соли фторидов и хлоридов. - Оксидные имеют в составе оксиды активных металлов, а также кремния. Благодаря этому их лучше всего использовать для стали с низким содержанием углерода.

- Смешанные пригодятся для многокомпонентных сплавов и множества разных металлов. Этому способствует состав, содержащий оксиды и соли металлов в разных пропорциях.

Способов изготовления всего два — плавленый или не плавленый, который еще называют керамическим. Плавленые делают из кварцевого песка, а также марганцевой руды, которые смешиваются, плавятся, после чего формируются гранулы. Такой флюс очень хорошо подходит для низколегированной стали.

В состав керамических входят окислители и соли амфотерных металлов. Сначала те измельчаются, потом перемешиваются с жидким стеклом до однородной массы. Потом она гранулируется и прокаливается. Такие флюсы имеют структуру мелкого порошка, а подбирается он конкретно под марку стали, с которой предстоит работать, так как он работает только со сложными никелевыми или железоникелевыми сплавами.

Достоинства и недостатки

У автоматической сварки с применением флюса есть много плюсов. Ее главное достоинство — возможность полной автоматизации процесса сварки. От сварщика не нужно даже уметь варить, достаточно знать, как настроить оборудование. Также такой метод сварки гарантирует отличное качество сварочных соединений, поскольку отсутствует человеческий фактор.

Читать также: Из чего состоит траверса

У технологии сварки деталей автоматической наплавкой под слоем флюса есть и недостатки. Во-первых, вы сможете варить только нижний швы. Также детали должны быть очень точно подогнаны, ведь машина формирует шов в четко заданном месте, и любая ошибка при стыковке приведет к браку. Кроме того, нужна очень тщательная подготовка металла перед сваркой.

Учтите, что у вас не получится сварить металл на весу. Деталь нужно будет зафиксировать на горизонтальной поверхности и предварительно проварить корень сварного соединения. Еще один существенный недостаток — большая стоимость как оборудования для автоматической сварки, так и комплектующих.

Теперь, когда вам все известно, пора узнать, какова технология автоматической сварки под флюсом.

Режимы сварки под флюсом

Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима — вылет электродной проволоки, состав и строение флюса (плотность, размеры частиц), положение изделия и электрода при сварке.

Параметры режима сварки зависят от толщины и свойств свариваемого металла и обычно приводятся в технических условиях на сварку конкретного изделия и корректируются при сварке опытных образцов. При отсутствии таких данных режимы подбирают экспериментально. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги . Для этого определенной силе сварочного тока должна соответствовать своя скорость подачи электродной проволоки . Скорость подачи должна повышаться с увеличением вылета электрода. При его постоянном вылете увеличение скорости подачи уменьшает напряжение дуги. При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать.

При его постоянном вылете увеличение скорости подачи уменьшает напряжение дуги. При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать.

На рис . 1 показано влияние изменения основных параметров сварки на размеры шва. Закономерности относятся к случаю наплавки , когда глубина провара ≤0 ,8 толщины основного металла. При большей глубине провара ухудшение теплоотвода от нижней части шва при водит к резкому росту провара — вплоть до прожога.

Рисунок 1. Изменение ширины е и выпуклости q шва и глубины проплавления h в зависимости от параметров режима (а — в) и вылета электрода (г): Uд — напряжение дуги; Iсв — сварочный ток ; Vсв — скорость сварки .

Наибольшее влияние на форму и размеры шва оказывает сварочный ток. При его увеличении (см . рис . 1, а) интенсивно повышаются глубина проплавления и высота усиления шва, а его ширина в озрастает незначительно.

Повышение напряжения на дуге увеличивает ширину сварного шва, глубина проплавления практически не меняется , высота выпуклости снижается (см. рис. 1, б).

рис. 1, б).

Влияние скорости сварки (см . рис. 1, в) на глубину проплавления и ширину шва носит сложный характер . Сначала при увеличении скорости сварки давление дуги в се больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (>20 м/ч) заметно снижается погонная энергия и глубина проплавления начинает уменьшаться . В о всех случаях при увеличении скорости свар ки ширина шва уменьшается . При скорости сварки >70. 80 м/ч по обеим сторонам шва возможны несплавления с кромкой или подрезы. Если необходимо вести сварку на больших скоростях, применяют специальные методы (сварка трехфазной дугой , двухдуговая и др .).

Диаметр электродной проволоки заметно влияет на форму и размеры шва, особенно на глубину проплавления. Как видно из табл . 1, при отсутствии источников, обеспечиваюших необходимый сварочный ток, требуемая глубина проплавления может быть достигнута при уменьшении диаметра используемой электродной проволоки.

Таблица 1. Глубина проплавления шва при различных диаметрах электродной проволоки и величинах сварочного тока (А) (сварка под флюсом) .

| Глубина проплавления, мм | Диаметр электродной проволоки, мм | Сварочный ток , А |

| 3 | 5 4 3 2 | 450 375 300 200 |

| 4 | 5 4 3 2 | 500 425 350 300 |

| 5 | 5 4 3 2 | 550 500 400 350 |

| 6 | 5 4 3 2 | 600 550 500 400 |

| 8 | 5 4 3 2 | 725 675 625 500 |

| 10 | 5 4 3 2 | 925 900 750 600 |

| 12 | 5 4 3 2 | 930 925 875 700 |

Наклон электрода вдоль шва и положение детали также отражаются на форме шва. Обычно сварку выполняют вертикально рас положенным электродом, но в отдельных случаях она может проводиться с наклоном электрода углом вперед или углом назад . При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается , а глубина проплавления уменьшается. Сварка углом назад уменьшает прослойку, и проплавление возрастает. Сварка на подъем увеличивает глубину проплавления и вероятность прожога.

Сварка углом назад уменьшает прослойку, и проплавление возрастает. Сварка на подъем увеличивает глубину проплавления и вероятность прожога.

При сварке на спуск металл сварочной ванны, подтекая под дугу, уменьшает глубину проплавления, поэтому возможно образование несплавлений и шлаковых включений.

Состав флюса, его насыпная масса также изменяют форму и размеры шва. При увеличении насыпной массы флюса глубина проплавления возрастает, ширина шва уменьшается.

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Сварка под флюсом полярность тока

В большинстве случаев сварку под флюсом выполняли с применением источников питания, рассчитанных только на постоянный (ОС) или переменный (АС) ток.

При дуговой сварке под флюсом постоянным током основным преимуществом является стабильность процесса, недостатком — усложнение оборудования для сварки и необходимость применения сварочных выпрямителей.

При сварке переменным током отрицательным фактором всегда является время, затрачиваемое на переход с прямой полярности на обратную. В определенных случаях при переходе через ноль возникают проблемы с обеспечением стабильности горения дуги, проплавлением и наплавкой валика.

В определенных случаях при переходе через ноль возникают проблемы с обеспечением стабильности горения дуги, проплавлением и наплавкой валика.

Кроме того, авторы работ отмечают изменение коэффициента наплавки и глубины проплавления при изменении полярности, подчеркивая, что род и полярность тока влияют на форму и размеры шва. При сварке постоянным током обратной полярности глубина провара примерно на 40—50 % больше, чем при сварке постоянным током прямой полярности. При сварке переменным током глубина провара на 15—20 % меньше, чем при сварке постоянным током обратной полярности. Такое влияние рода и полярности тока объясняется выделением различного количества теплоты на аноде и катоде.

Однако известно, что в анодной области дуги энергии выделяется значительно больше, чем в катодной. На катоде не вся выделяемая энергия переходит в теплоту, часть ее уносится электронами в плазму. На аноде, наоборот, потенциальная энергия и термическая энергия электронов прибавляются к энергии, определяемой анодным падением, и, следовательно, при прямой полярности глубина проплавления должна быть больше.

Появление нового поколения сварочных источников питания позволяет выполнять сварку как переменным, так и постоянным током, при этом появляется возможность регулировать баланс тока, сдвиг фаз и частоту. Функция баланса позволяет изменять время, в течение которого дуга горит на обратной/прямой полярности. Величина баланса определяется как доля положительного полупериода (обратная полярность) по отношению к длительности периода волны. Изменяя соотношение положительного и отрицательного полупериодов волны, возможно изменять соотношение между фазами наплавки и проплавления. Таким образом, с помощью данной функции можно исключать прожоги и изменять коэффициент наплавки.

До настоящего времени влияние баланса тока на формирование сварного шва при сварке плавящимся электродом является малоизученным, поэтому исследование возможностей управления формой шва и проплавления за счет изменения формы эпюры переменного тока при сварке под флюсом, является актуальным.

Методика проведения исследований. Для определения влияния баланса на проплавление провели экспериментальные исследования с применением сварочного оборудования (США), в состав которого входит инверторный источник питания АС/С 1000. Этот источник питания оснащен цифровой системой управления, позволяющей строить различные эпюры переменного и для качественного расплавления электрода. На остальных режимах получены качественные валики. Значения геометрических параметров наплавленных валиков (средние значения по трем измерениям) и скорости подачи проволоки приведены в таблице.

Для определения влияния баланса на проплавление провели экспериментальные исследования с применением сварочного оборудования (США), в состав которого входит инверторный источник питания АС/С 1000. Этот источник питания оснащен цифровой системой управления, позволяющей строить различные эпюры переменного и для качественного расплавления электрода. На остальных режимах получены качественные валики. Значения геометрических параметров наплавленных валиков (средние значения по трем измерениям) и скорости подачи проволоки приведены в таблице.

Влияние величины и полярности тока на скорость плавления проволоки. График зависимости скорости подачи проволоки от величины и баланса сварочного тока приведен на рис. 3. Видно, что с ростом сварочного тока скорость подачи проволоки во всех случаях увеличивается, что связанно с увеличением скорости плавления электрода, но при прямой полярности скорость подачи (плавления) превышает скорость подачи, полученную при всех исследуемых вариантах параметров режима и во всем диапазоне значений тока. Так, например, увеличение тока на 150А (от 500 до 650 А) при прямой полярности ведет к увеличению скорости подачи проволоки на 0,014 м/мин (от 0,043 до 0,057 м/мин), а при переходе с обратной полярности постоянного сварочного тока без изменения аппаратной конфигурации и регистрировать сварочный ток, напряжение дуги и скорость подачи проволоки в режиме реального времени.

Так, например, увеличение тока на 150А (от 500 до 650 А) при прямой полярности ведет к увеличению скорости подачи проволоки на 0,014 м/мин (от 0,043 до 0,057 м/мин), а при переходе с обратной полярности постоянного сварочного тока без изменения аппаратной конфигурации и регистрировать сварочный ток, напряжение дуги и скорость подачи проволоки в режиме реального времени.

Сварку выполняли при падающей вольт-амперной характеристике и прямоугольной форме эпюры переменного тока с частотой 60 Гц. При такой характеристике устанавливали предварительные значения тока и напряжения, а в процессе сварки цифровая система синергетического управления регулировала скорость подачи проволоки таким образом, чтобы обеспечить установленное значение сварочного напряжения. Эго позволило при регистрации скорости подачи проволоки судить об изменении скорости плавления электрода в зависимости от режимов сварки.

Исследования проводили при наплавке валиков на составной образец, представлявший собой две пластины размером 250 х 170 х 12 мм из стали Ст3, которые собирали встык с помощью прихваток. На один образец при различном балансе тока наплавляли несколько валиков поперек стыка пластин (рис. 1). Перед наплавкой каждого последующего валика для соблюдения постоянства условий эксперимента проводили контроль температуры образца. Валики наплавляли постоянным током прямой (р) и обратной (100 %) полярности и переменным током с изменением баланса от 25 до 75 % (рис. 2) низкоуглеродистой проволокой (0,05—0,15 % С; 0,80—1,25%Мп; 0,10—0,35 % $1) диаметром 4 мм под флюсом 761 на следующих режимах: сварочный ток 400—650 А; напряжение дуги 29 В; скорость сварки 30 м/ч. На каждом режиме выполняли наплавку трех валиков. После выполнения наплавки составной образец разрушали вдоль линии стыка двух пластин для проведения измерений геометрических размеров проплавления и наплавленного валика.

На один образец при различном балансе тока наплавляли несколько валиков поперек стыка пластин (рис. 1). Перед наплавкой каждого последующего валика для соблюдения постоянства условий эксперимента проводили контроль температуры образца. Валики наплавляли постоянным током прямой (р) и обратной (100 %) полярности и переменным током с изменением баланса от 25 до 75 % (рис. 2) низкоуглеродистой проволокой (0,05—0,15 % С; 0,80—1,25%Мп; 0,10—0,35 % $1) диаметром 4 мм под флюсом 761 на следующих режимах: сварочный ток 400—650 А; напряжение дуги 29 В; скорость сварки 30 м/ч. На каждом режиме выполняли наплавку трех валиков. После выполнения наплавки составной образец разрушали вдоль линии стыка двух пластин для проведения измерений геометрических размеров проплавления и наплавленного валика.

Результаты проведенных исследований. Установлено, что при сварочном токе 400 А процесс сварки электродом диаметром 4 мм нестабильный, что связано с недостатком энергии на прямую при токе 650А она увеличивается на 0,023 м/мин (от 0,034 до 0,057 м/мин), т. е. в 2 раза больше.

е. в 2 раза больше.

Геометрические параметры наплавленных валиков

Источник

Технология автоматической сварки под флюсом Статьи

Сварку под слоем флюса производят электродной проволокой, которую подают в зону горения дуги специальным механизмом, называемым сварочной головкой автомата. Металл сварочной проволоки расплавляется дугой и переносится каплями в сварочную ванну. В сварочной ванне металл сварочной проволоки смешивается с расплавленным основным металлом. Токоподвод к проволоке осуществляется через мундштук, изготовляемый из меди или ее сплавов. Малый вылет электрода, отсутствие покрытия, большая скорость подачи электродной проволоки позволяют значительно увеличить силу сварочного тока по сравнению с ручной сваркой электродами тех же диаметров. Это приводит к ускорению процесса плавления сварочной проволоки, увеличению глубины проплавления основного металла и, как следствие, значительному повышению производительности. Коэффициент наплавки достигает в некоторых случаях ЗОгДА-ч). Достаточно толстый слой флюса (до 60 мм), засыпаемый в зону сварки, расплавляется на 30%. Это делает дугу закрытой (невидимой) и обеспечивает надежную защиту расплавленного металла от окружающего воздуха, стабилизирует сварочный процесс. Существенным достоинством сварки под флюсом являются незначительные потери на угар металла и его разбрызгивание. Вслед ствие увеличения эффективной тепловой мощности дуги может быть расширен диапазон толщин деталей, свариваемых без скоса кромок. Например, при обычных режимах сварки под флюсом деталей встык без скоса кромок, можно сваривать металл толщиной 15-20 мм. В этом случае увеличивается проплавление основного металла, и его доля в металле шва составляет 0,5-0,7. При этом значительно снижается расход электродной проволоки. При сварке угловых швов увеличенная глубина провара обеспечивает большее сечение, чем это достигается при ручной сварке с одинаковым катетом шва. Как отмечалось ранее, флюсы влияют на устойчивость горения дуги, формирование и химический состав металла шва.

Достаточно толстый слой флюса (до 60 мм), засыпаемый в зону сварки, расплавляется на 30%. Это делает дугу закрытой (невидимой) и обеспечивает надежную защиту расплавленного металла от окружающего воздуха, стабилизирует сварочный процесс. Существенным достоинством сварки под флюсом являются незначительные потери на угар металла и его разбрызгивание. Вслед ствие увеличения эффективной тепловой мощности дуги может быть расширен диапазон толщин деталей, свариваемых без скоса кромок. Например, при обычных режимах сварки под флюсом деталей встык без скоса кромок, можно сваривать металл толщиной 15-20 мм. В этом случае увеличивается проплавление основного металла, и его доля в металле шва составляет 0,5-0,7. При этом значительно снижается расход электродной проволоки. При сварке угловых швов увеличенная глубина провара обеспечивает большее сечение, чем это достигается при ручной сварке с одинаковым катетом шва. Как отмечалось ранее, флюсы влияют на устойчивость горения дуги, формирование и химический состав металла шва. Флюсы в значительной мере определяют стойкость металла шва против образования пор и кристаллизационных трещин. Требуемые механические свойства, структура металла шва и сварного соединения в целом обеспечиваются применением сочетания флюса и электродной проволоки. Размеры и форма шва при сварке под флюсом характеризуются глубиной провара, шириной шва, высотой выпуклости и т.д. Закономерности изменения формы шва обусловлены главным образом режимом сварки и практически мало зависят от типа сварного соединения. Параметры режима сварки под флюсом условно можно разбить на основные и дополнительные. К основным параметрам относят величину сварочного тока, его род и полярность, напряжение дуги, диаметр электродной проволоки и скорость сварки. При сварке под флюсом с постоянной скоростью подачи электродной проволоки часто вместо сварочного тока используют термин «скорость подачи электродной проволоки» . Чем выше скорость подачи электродной проволоки, тем больше должен быть сварочный ток, чтобы расплавить проволоку, подаваемую в сварочную ванну.

Флюсы в значительной мере определяют стойкость металла шва против образования пор и кристаллизационных трещин. Требуемые механические свойства, структура металла шва и сварного соединения в целом обеспечиваются применением сочетания флюса и электродной проволоки. Размеры и форма шва при сварке под флюсом характеризуются глубиной провара, шириной шва, высотой выпуклости и т.д. Закономерности изменения формы шва обусловлены главным образом режимом сварки и практически мало зависят от типа сварного соединения. Параметры режима сварки под флюсом условно можно разбить на основные и дополнительные. К основным параметрам относят величину сварочного тока, его род и полярность, напряжение дуги, диаметр электродной проволоки и скорость сварки. При сварке под флюсом с постоянной скоростью подачи электродной проволоки часто вместо сварочного тока используют термин «скорость подачи электродной проволоки» . Чем выше скорость подачи электродной проволоки, тем больше должен быть сварочный ток, чтобы расплавить проволоку, подаваемую в сварочную ванну. К дополнительным параметрам режима сварки под флюсом относят величину вылета электродной проволоки, состав и строение флюса, а также положение изделия и электрода при сварке. Глубина провара и ширина шва зависят от всех параметров режима сварки. С увеличением силы тока глубина провара увеличивается. При сварке постоянным током обратной полярности глубина провара примерно на 40 — 50 % больше, чем при сварке постоянным током прямой полярности. При сварке переменным током глубина провара на 15 — 20 % ниже, чем при сварке постоянным током обратной полярности. Уменьшение диаметра электродной проволоки приводит к увеличению глубины провара, так как увеличивается плотность тока. При этом ширина шва уменьшается. Из приведенных данных следует, что при автоматической сварке под флюсом для получения глубины провара 5 мм при диаметре электродной проволоки 2 мм требуется сварочный ток 350А, а при диаметре 5 мм — 500А. На практике больше применяют малые диаметры электродной проволоки. Это позволяет применять меньшие значения сварочного тока в сочетании с высокой производительностью процесса сварки.

К дополнительным параметрам режима сварки под флюсом относят величину вылета электродной проволоки, состав и строение флюса, а также положение изделия и электрода при сварке. Глубина провара и ширина шва зависят от всех параметров режима сварки. С увеличением силы тока глубина провара увеличивается. При сварке постоянным током обратной полярности глубина провара примерно на 40 — 50 % больше, чем при сварке постоянным током прямой полярности. При сварке переменным током глубина провара на 15 — 20 % ниже, чем при сварке постоянным током обратной полярности. Уменьшение диаметра электродной проволоки приводит к увеличению глубины провара, так как увеличивается плотность тока. При этом ширина шва уменьшается. Из приведенных данных следует, что при автоматической сварке под флюсом для получения глубины провара 5 мм при диаметре электродной проволоки 2 мм требуется сварочный ток 350А, а при диаметре 5 мм — 500А. На практике больше применяют малые диаметры электродной проволоки. Это позволяет применять меньшие значения сварочного тока в сочетании с высокой производительностью процесса сварки. Напряжение дуги при сварке под флюсом не оказывает существенного влияния на глубину провара. Увеличение напряжения дуги приводит к увеличению ширины шва. При этом снижается выпуклость шва, глубина проплавления остается почти постоянной. При необходимости увеличения толщины свариваемого металла для правильного формирования шва необходимо увеличивать силу сварочного тока и напряжение дуги. Влияние скорости сварки на глубину провара неоднозначно. При малых скоростях сварки 10-12 м/час глубина проплав-ления при прочих равных условиях минимальная. При увеличении скорости сварки ширина шва заметно сокращается, выпуклость шва несколько возрастает, глубина проплавления незначительно увеличивается. При увеличении скорости сварки до 70-80 м/час глубина проплавления и ширина шва уменьшаются, а при дальнейшем увеличении скорости сварки влияние различных факторов приводит к тому, что образуются краевые непровары -зоны не-сплавления. Этот метод чаще применяется при двухдуговой сварке. Наклон изделия по отношению к горизонтальной плоскости также оказывает влияние на формирование шва.

Напряжение дуги при сварке под флюсом не оказывает существенного влияния на глубину провара. Увеличение напряжения дуги приводит к увеличению ширины шва. При этом снижается выпуклость шва, глубина проплавления остается почти постоянной. При необходимости увеличения толщины свариваемого металла для правильного формирования шва необходимо увеличивать силу сварочного тока и напряжение дуги. Влияние скорости сварки на глубину провара неоднозначно. При малых скоростях сварки 10-12 м/час глубина проплав-ления при прочих равных условиях минимальная. При увеличении скорости сварки ширина шва заметно сокращается, выпуклость шва несколько возрастает, глубина проплавления незначительно увеличивается. При увеличении скорости сварки до 70-80 м/час глубина проплавления и ширина шва уменьшаются, а при дальнейшем увеличении скорости сварки влияние различных факторов приводит к тому, что образуются краевые непровары -зоны не-сплавления. Этот метод чаще применяется при двухдуговой сварке. Наклон изделия по отношению к горизонтальной плоскости также оказывает влияние на формирование шва. При сварке на подъем увеличивается глубина провара и уменьшается ширина шва. Если угол подъема изделия при сварке под флюсом будет более 6 °, то по обе стороны шва могут образоваться подрезы. При сварке на спуск глубина провара уменьшается. Аналогичный процесс формирования шва происходит при сварке с уменьшением насыпной массы флюса. Зазор между деталями, разделка кромок и вид сварного соединения не оказывают значительного влияния на форму шва. Очертание провара и общая высота шва Н остаются практически постоянными. Чем больше зазор или разделка кромок, тем меньше доля основного металла в металле шва . Из рисунка видно, что в зависимости от зазора или разделки кромок шов может быть выпуклым, нормальным или вогнутым. Наиболее существенное влияние на форму и качество шва влияет непосредственно зазор между деталями. При сварке вручную сварщик может сам выправить дефект сборки (заплавить увеличенный зазор) и обеспечить требуемую форму шва. При автоматической сварке это осуществить невозможно.

При сварке на подъем увеличивается глубина провара и уменьшается ширина шва. Если угол подъема изделия при сварке под флюсом будет более 6 °, то по обе стороны шва могут образоваться подрезы. При сварке на спуск глубина провара уменьшается. Аналогичный процесс формирования шва происходит при сварке с уменьшением насыпной массы флюса. Зазор между деталями, разделка кромок и вид сварного соединения не оказывают значительного влияния на форму шва. Очертание провара и общая высота шва Н остаются практически постоянными. Чем больше зазор или разделка кромок, тем меньше доля основного металла в металле шва . Из рисунка видно, что в зависимости от зазора или разделки кромок шов может быть выпуклым, нормальным или вогнутым. Наиболее существенное влияние на форму и качество шва влияет непосредственно зазор между деталями. При сварке вручную сварщик может сам выправить дефект сборки (заплавить увеличенный зазор) и обеспечить требуемую форму шва. При автоматической сварке это осуществить невозможно. Плохая сборка не обеспечит заданные зазоры и получение качественного шва.

Плохая сборка не обеспечит заданные зазоры и получение качественного шва.

Наплавка под флюсом

Наплавка под флюсом

|

Читайте также:

|

Механизированная наплавка может быть осуществлена многими способами сварки. Однако промышленное применение находит сравните-льно небольшое число способов. Важнейшие из них основаны на использовании дуговой сварки плавящимся электродом.

Из всех способов механизированной наплавки в настоящее время наибольшее распространение получила наплавка под флюсом.

Главные особенности механизированной наплавки, отличающие её от ручной, заключаются: 1) в непрерывности процесса, который обычно достигается использованием электродной проволоки или ленты в виде бо-льших мотков; 2) в подведении тока к электроду на минимальном расстоя-нии от дуги, что позволяет применять ток большой силы без перегрева электрода; 3) в использовании специальных устройств для подачи элект-родного материала в дугу и механизмов для передвижения дуги или нап-лавляемого изделия.

Применение флюса дает возможность использовать голый (необма-занный) электрод в виде проволоки или ленты, позволяющий максимально приблизить к сварочной дуге место подведения тока. При этом уменьша-ется так называемый вылет электрода, то есть участок электрода, по кото-рому протекает ток (расстояние от токоподводящего контакта до конца электрода со стороны дуги). В результате повышается величина тока и, следовательно, производительность процесса наплавки под флюсом в срав-нении с ручной наплавкой.

Сварочная проволока при наплавке под флюсом нагревается теплом сварочной дуги, которое вводится через пятно нагрева на торце электрода, и теплом, которое выделяется по закону Ленца – Джоуля при протекании сварочного тока по вылету электрода. При наплавке под флюсом он составляет 20…60 мм и сохраняется постоянным. Из уравнения (1.1) вытекает, что количество тепла выделяемое в проволоке, будет тем больше, чем больше ток и время его протекания, удельное сопротивление и длина вылета.

При наплавке под флюсом вылет электрода небольшойи в зону дуги непрерывно поступает «холодный» электродный металл. Это позволяет без опасности перегрева электрода повышать силу сварочного тока (для прово-локи диаметром 5 мм можно применять ток до 1000 А).

Наплавка под флюсом электродной проволокой является более производительным процессом, в результате которого за 1 час наплавляется 5…8 кг металла, в то время как при ручном способе – 1…2 кг/ч.

При механизированной наплавке под слоем флюса (рис. 1.9) в зону горения дуги 5 с помощью специальных аппаратов подается электродная проволока или лента 4. Флюс на поверхность изделия поступает из флюсопитателя 3. Относительное перемещение изделия и электрода обеспечивается соответствующими механизмами наплавочной установки (станка).

При наплавке под флюсом дуга горит между электродом и изделием 1, к которому подведен ток от источника питания 2, и образовывает на поверхности изделия ванночку расплавленного металла 8. Наплавляемый участок покрывается толстым слоем сыпучего флюса 7. Дуга частично рас-плавляет флюс и горит внутри пустоты с эластичной оболочкой из расплавленного флюса – шлака 6. Расплавленный шлак надежно изолирует жидкий металл от газов воздуха, предупреждает разбрызгивание электродного металла 5 и обеспечивает сохранение тепла дуги. После затвердения металла образовывается наплавленный валик 9, покрытый шлаковой коркой 10 и нерасплавившемся флюсом;затвердевшая шлаковая корка отделяется.

Наплавляемый участок покрывается толстым слоем сыпучего флюса 7. Дуга частично рас-плавляет флюс и горит внутри пустоты с эластичной оболочкой из расплавленного флюса – шлака 6. Расплавленный шлак надежно изолирует жидкий металл от газов воздуха, предупреждает разбрызгивание электродного металла 5 и обеспечивает сохранение тепла дуги. После затвердения металла образовывается наплавленный валик 9, покрытый шлаковой коркой 10 и нерасплавившемся флюсом;затвердевшая шлаковая корка отделяется.

1 – изделие; 2 – источник питания; 3 – флюсопитатель;

4 – механизм подачи проволоки; 5 – сварочная дуга;

6 – расплавленный шлак; 7 – слой флюса; 8 – сварочная ванна;

9 – наплавленный валик; 10 – шлаковая корка

Рисунок 1.9 – Схема процесса наплавки под слоем флюса

Флюс насыпается слоем толщиной 50…60 мм и статическое давление слоя флюса на жидкий металл составляет 7. ..9 г/см2. Этого незначительно-го давления, как показывает опыт, достаточно, чтобы устранить нежелате-льное механическое влияние дуги на ванну жидкого металла, разбрызги-вание жидкого металла и нарушение формирования шва даже при очень больших токах. При открытой дуге механическое влияние дуги на ванну жидкого металла делает практически невозможным наплавку при силах тока выше 400…500 А вследствие разбрызгивания металла и нарушения нормального формирования шва.

..9 г/см2. Этого незначительно-го давления, как показывает опыт, достаточно, чтобы устранить нежелате-льное механическое влияние дуги на ванну жидкого металла, разбрызги-вание жидкого металла и нарушение формирования шва даже при очень больших токах. При открытой дуге механическое влияние дуги на ванну жидкого металла делает практически невозможным наплавку при силах тока выше 400…500 А вследствие разбрызгивания металла и нарушения нормального формирования шва.

Перемещение дуги вдоль изделия осуществляется автоматически, поэтому размеры валиков и состав наплавленного металла являются более стабильными, чем при ручной наплавке.

При многослойной наплавке доля основного металла в каждом пос-ледующем слое снижается. С помощью наплавки под флюсом можно нап-лавить слой металла почти любого химического состава толщиной от 2мм и более.

Автоматической наплавкой чаще всего восстанавливают тела вра-щения цилиндрической формы по винтовой линии (рис. 1.10).

1.10).

1 – изделие; 2 – флюс; 3 – электрод; 4 – расплавленный шлак;

5 – ванна жидкого металла; 6 – наплавленный слой;

7 – шлаковая корка

Рисунок 1.10 – Схема автоматической наплавки тел

вращенияпод флюсом

При этом обеспечивается непрерывность процесса и более высокое качество работы, симметричность остаточных наплавочных напряжений относительно оси наплавляемой детали и почти полностью устраняется коробление этой детали.