Расчет электродов на 1 метр шва онлайн: Расчет расхода электродов на 1 метр шва — таблица и калькулятор

Содержание

Расход электродов на 1 м шва калькулятор

Дуговая электрическая сварка деталей включает два основных компонента. Первый это соединяемые металлические изделия, второй — дополнительный металл который их соединяет. При этом важно определить оптимальный расход электродов на 1 м шва калькулятор для расчета, которого сегодня можно найти в сети интернет.

Причина здесь не только финансовая, но и технологическая. Вес соединительного металла утяжеляет готовое изделие, и эта величина может доходить до 1,5% от ее начального веса.

Если для статических элементов это не принципиально, то для движущихся механизмов может оказаться существенными, даже критическими.

От чего зависит?

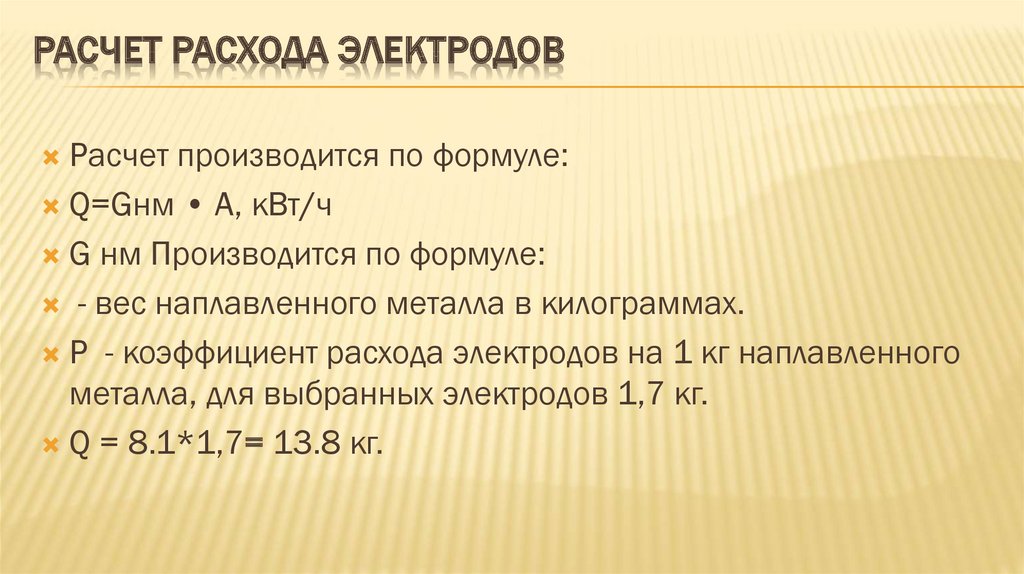

Затраты на электроды, сварочную проволоку и т.п. используемых при соединении элементов конструкции, потребление электрической энергии, главным образом влияет сечение сварочного шва.

В свою очередь этот показатель зависит от того, каким именно образом выполняется сварка, какую толщину имеет металл, качество подготовки деталей.

Важно! Даже небольшое увлажнение электродов резко повышает расход, снижает качество шва, затрудняет работу. Храните материалы исключительно в сухом месте, в упаковке предотвращающей попадание воды.

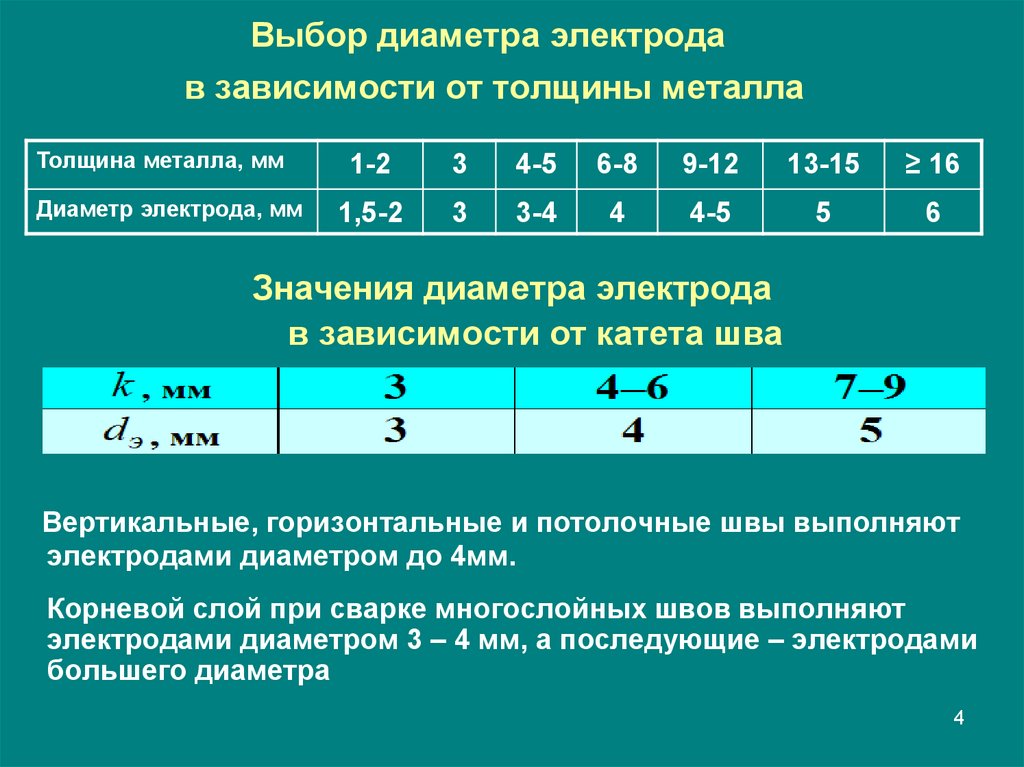

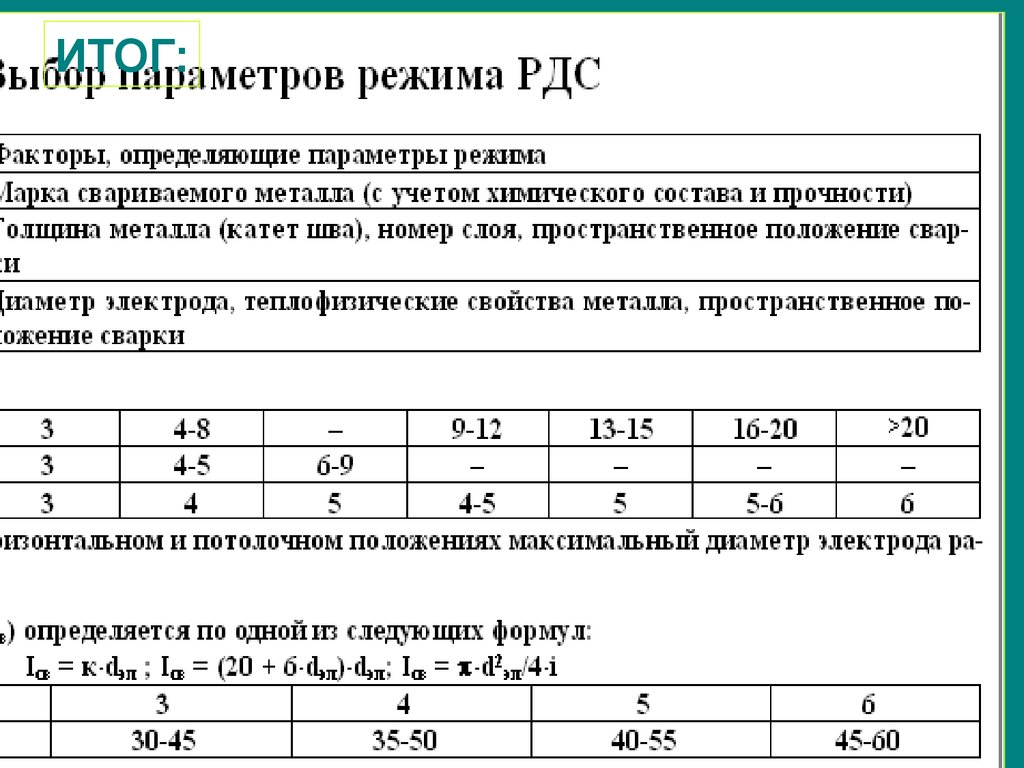

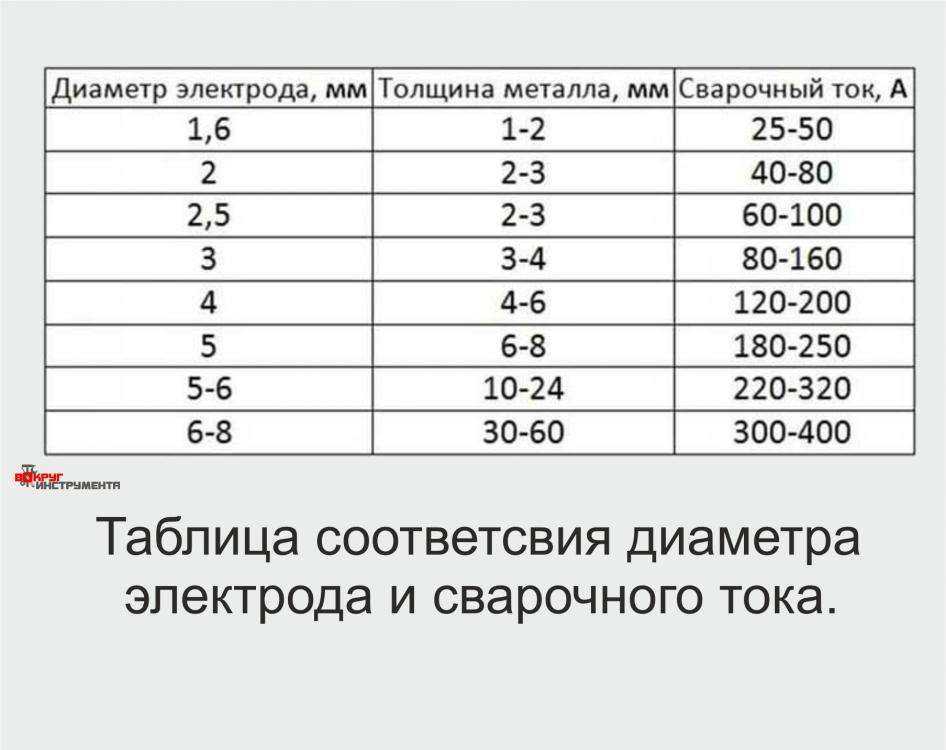

Как правило, основную характеристику — катет шва, от которого зависит его сечение, задает проект. Отсюда определяется нужный диаметр сварочного материала, сила сварочного тока и пр.

Если мы внимательно рассмотрим процесс электросварки, то убедимся, что далеко не весь вносимый металл используется. Часть его испаряется пламенем дуги, часть разбрызгивается, знакомыми всем сварочными искрами.

Какое-то количество металла связывается в покрывающем шов шлаке, образованном расплавленной обмазкой и окислами. Эти потери определяют словом «угар».

Наконец, сама технология процесса предполагает удерживание электрода. Соответственно часть его остается неиспользованной. Такой кусочек техническом языком называют «огарок», длина его около 50 мм. Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Часть этих расходов зависит от расположения и длины шва. Так же потери выше, когда приходится варить множество отдельных участков, к примеру, при сварке арматуры, чем один длинный шов.

Практический и теоретический расчеты

Рассчитать расход можно двумя способами:

- теоретическим;

- практическим.

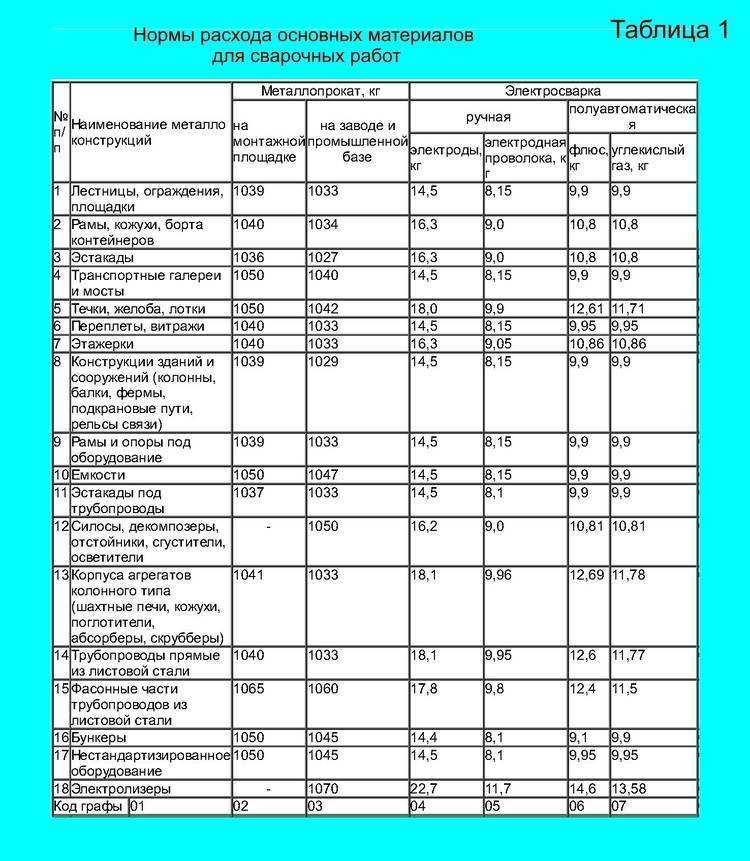

В первом случае, используют нормативные данные с той или иной степенью приближения. Самым простым вариантом будет воспользоваться ведомственными нормами расхода зависящих от вида конструкции (табл. 1). Расчет приводится к тонне готовых изделий.

Метод используют его с практическими целями, для приблизительного расчета расходных материалов для изготовления той или иной конструкции.

Более точные данные дают строительные нормы ВСН 416-81. Нормы представляют сборник эмпирических данных, сведенных в таблицы. Они составлены для большинства применяемых видов стыка трубы, формы шва, вида расходных материалов.

Не менее точный результат дает расчет с использованием формул, куда вводят различные поправочные коэффициенты.

Суть практического метода — полевые замеры реальной работы. Сюда входит качество расходников, тип и возможности сварочного оборудования, квалификация работников и т.д. Метод требует не одного часа затрат труда и материалов. При этом результаты его подходят деталям, близко соответствующим образцам.

Погрешности

Сами вычисления не могут быть неточными. Но вот исходные данные — вполне.

- Табличные значения принимают по усредненным показателям, практически могут отличаться в разы.

- Данные, вводимые в формулы, определяются замерами. При этом, возможны как погрешности самих приборов, так и методов измерения.

- Данные образцов не совпадают. Это вызвано разной точностью подготовки, отклонениями размера шва и т.п.

Все перечисленные отклонения способны накапливаться и на практике доходят до 5-7%. Именно это количество сварочного материала рекомендуется иметь как резерв.

Формулы, используемые при расчетах. Поправочные коэффициенты

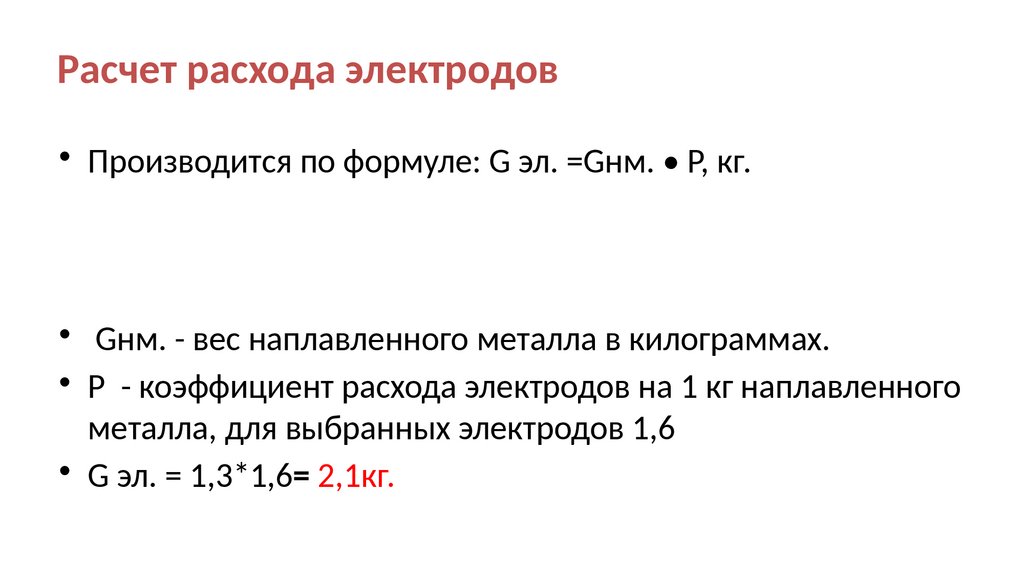

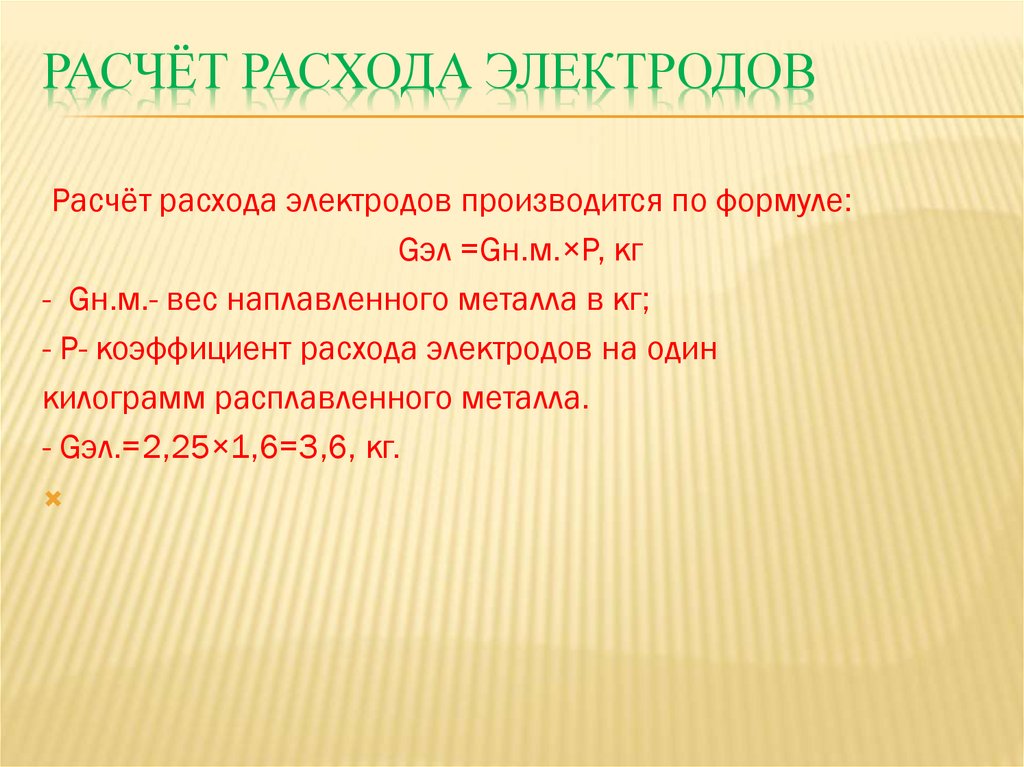

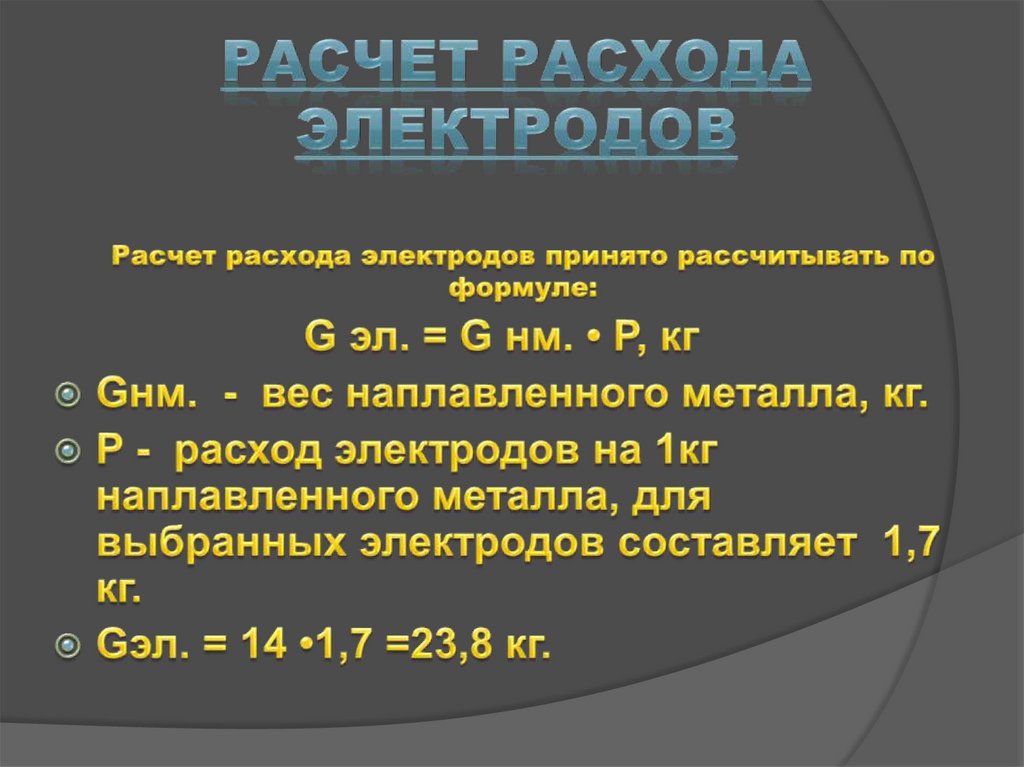

Формула, которая применяется для расчета нормы расхода выглядит следующим образом:

(1) НЭ = GЭ * LШ;

где НЭ – сам расход, который нужно определить; GЭ – удельная норма; LШ – длина шва в метрах.

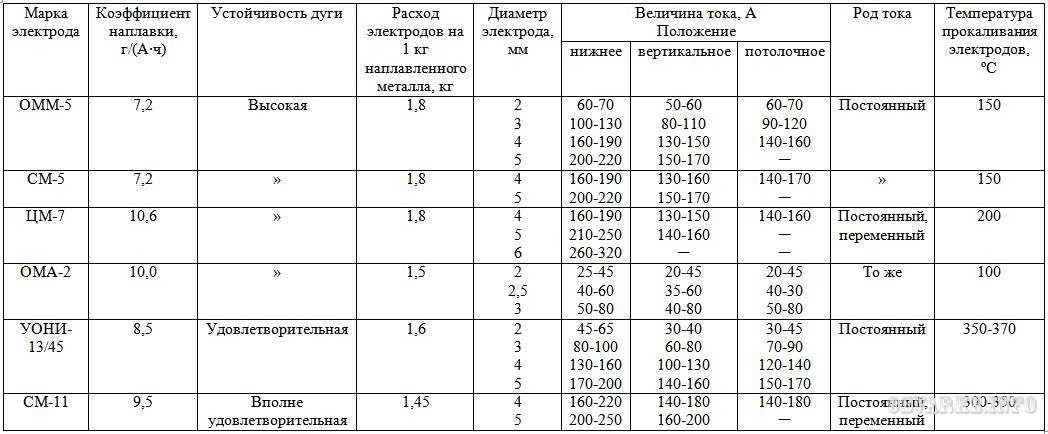

GЭ рассчитывают по формуле (2): GЭ = kр * mн. Здесь: kр – поправочный табличный к-т, учитывающий потери за счет угара, устройства «холостых валиков» (поправочная наплавка), огарки, предварительные прихватки и пр. Зависит его величина от группы и марки расходников (таблица 2)

(3) mн = ρ * Fн, Где ρ – удельная плотность стали. В зависимости от типа расходников ее принимают: Величину mн – вес (массу) наплавленного металла, определяют по формуле:

- 7,5 гр/см3 (7500 кг/м3) при использовании сварочной проволоки, тонкопокрытых или голых стержней;

- 7,85 гр/см3 (7850 кг/м3), для толстопокрытых электродов.

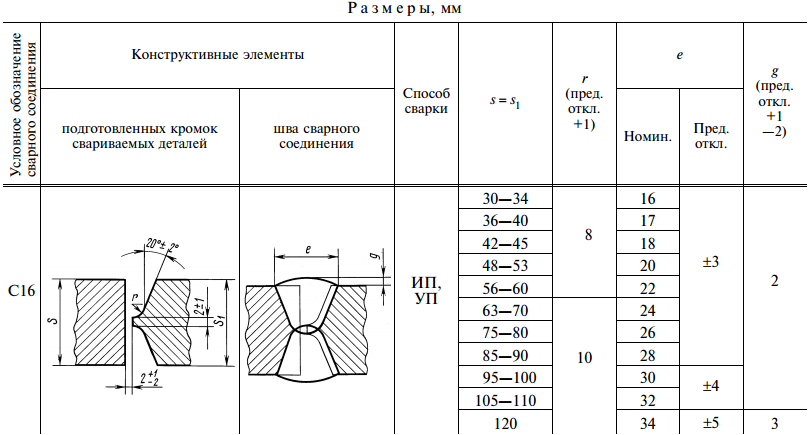

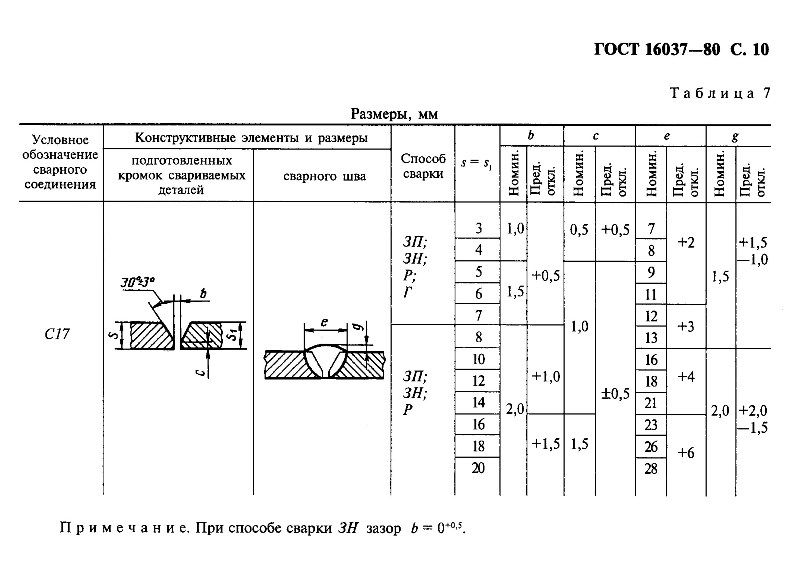

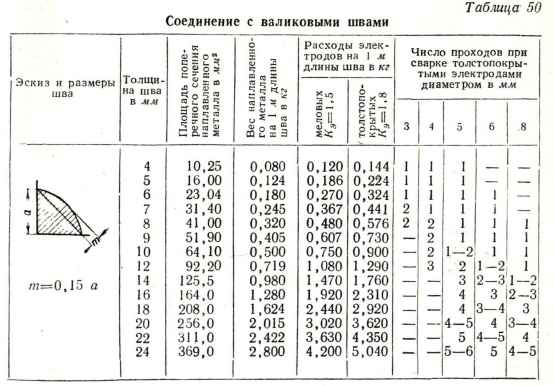

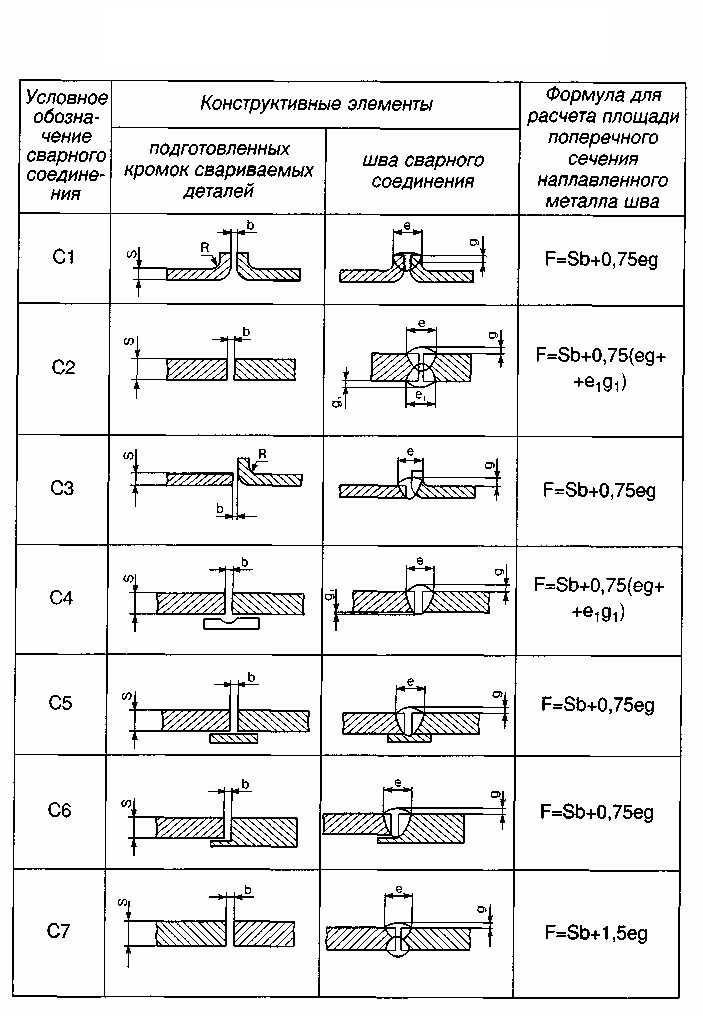

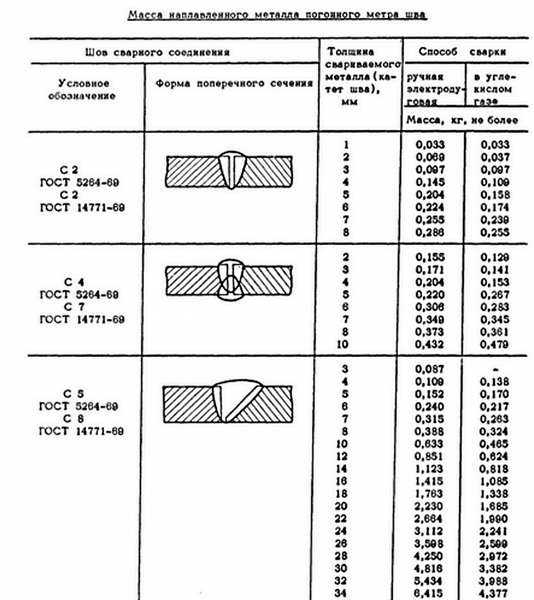

Fн – поперечное сечение наплавленного металла шва см2. Значение вычисляют по табличным данным из ГОСТ 5264-80, либо с помощью самостоятельных замеров.

Пример

Чтобы легче применять все формулы на практике, рассмотрим пример.

Давайте вычислим количество использования сварной проволоки в работе полуавтоматом, если рабочим материалом будет сталь.

Чтобы правильно произвести расчет, первым шагом будет определение массы наплавки на шве. Используем формулу G = F*y*L.

G=0,0000055 (м2) * 7850 (кг/м3) * 1 (метр) = 0,043 кг

Далее приступим к главной величине с помощью формулы N=G*К

N = 0,043 * 1 = 0,043

Сколько размещается в 1 кг?

Как правило вес пачки точно не регламентируется, однако обычно, эта величина составляет 1, 5, 6 или 8 кг. Точный вес указан на самой упаковке.

В зависимости от диаметра стержня, пачка содержит разное количество изделий. Если эта величина не указана в этикетке, ее можно посчитать исходя из веса одного стержня.

При отсутствии под рукой таблицы, сориентироваться можно следующим образом. Умножаем длину (обычно 45 см) на площадь сечения, определяемую по формуле площади круга: S=πR2. Полученный результат перемножаем с объемным весом стали 7,85 гр/см3.

Вес электрода диаметром 4 мм составит около 61гр. Разделив 1 кг, на 0,06 получим 16 шт.

Влияющие факторы

Таблица расхода электрода в зависимости от положения шва

На скорость укорачивания стержня в обмазке влияют разные факторы. В первую очередь, значение имеет толщина сплава, который предстоит варить. Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

В первую очередь, значение имеет толщина сплава, который предстоит варить. Но также необходимо правильно подобрать диаметр стержня. Если он будет недостаточным, присадочный материал начнет сгорать при малой производительности.

Если диаметр слишком большой, то появятся крупные наплывы, но глубина провара останется маленькой. В последнем случае для создания качественного шва потребуется работать посредством широких колебательных движений. В противном случае в присадочном материале появится прожог.

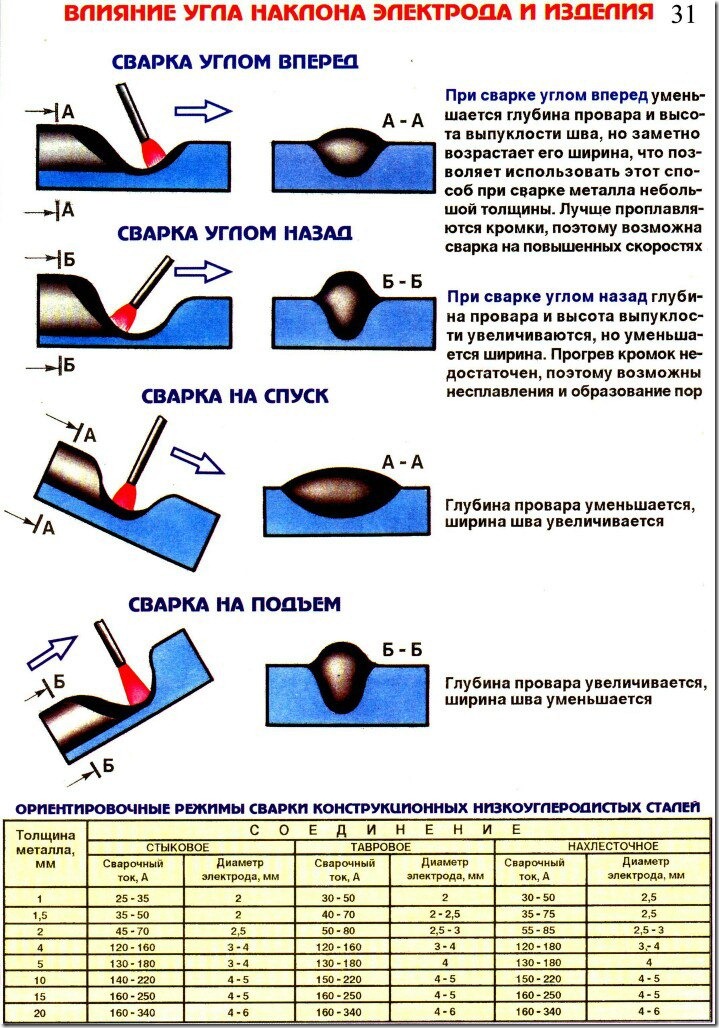

Третий аспект, влияющий на расход электродов на сварку – сила тока. Если она будет слишком большой, то металл во время плавления начнет разбрызгиваться. Остается следить за зазором между заготовками. Если участки материала будут располагаться слишком далеко друг от друга, работа с ним потребует размаха поперечных движений, а это значительно повысит затраты.

Расход на тонну металлоконструкции

На практике нередко нужен расход электродов на 1 тонну металлоконструкций при этом калькулятор онлайн может оказаться недоступен.

Крайне приблизительно ее можно принять, как 0,9 — 1,2% массы изделия. Более точные данные нам даст таблица 1 (см. выше).

Достаточно точные данные получают расчетом. Для этого, необходимо посчитать все сварные швы конструкции, а затем воспользоваться формулой, приведенной ранее (1).

Но самый надежный метод — по фактическим затратам. Он применим, когда выполняется изготовление серии однотипных сварных изделий.

При этом, самое первое изделие изготавливают, максимально соблюдая технологические нормы:

- оптимальный сварочный ток;

- диаметр электрода;

- подготовку места сварки, включая снятие фаски под нужным углом.

Одновременно ведут точный учет расхода стержней (или проволоки). Полученные данные делят на вес конструкции и соотношение используют далее, как эталон.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр, где Нсв — расход электродов на сваривание; Нпр — расход стержней на прихватки; Нпр — расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм. — 15%;

- свыше 12 мм. — 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл.

1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Коэффициент расхода электродов

ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б

ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21

ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9

ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13

АНЖР-2, ОЗЛ-28, ОЗЛ-27

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

| Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Читать также: Можно ли перфоратором мешать раствор

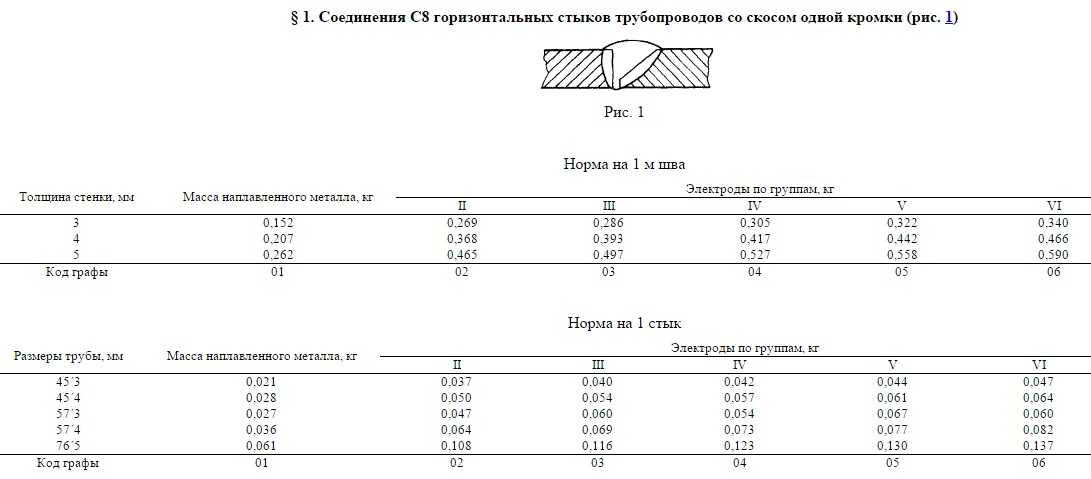

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

При сварке труб

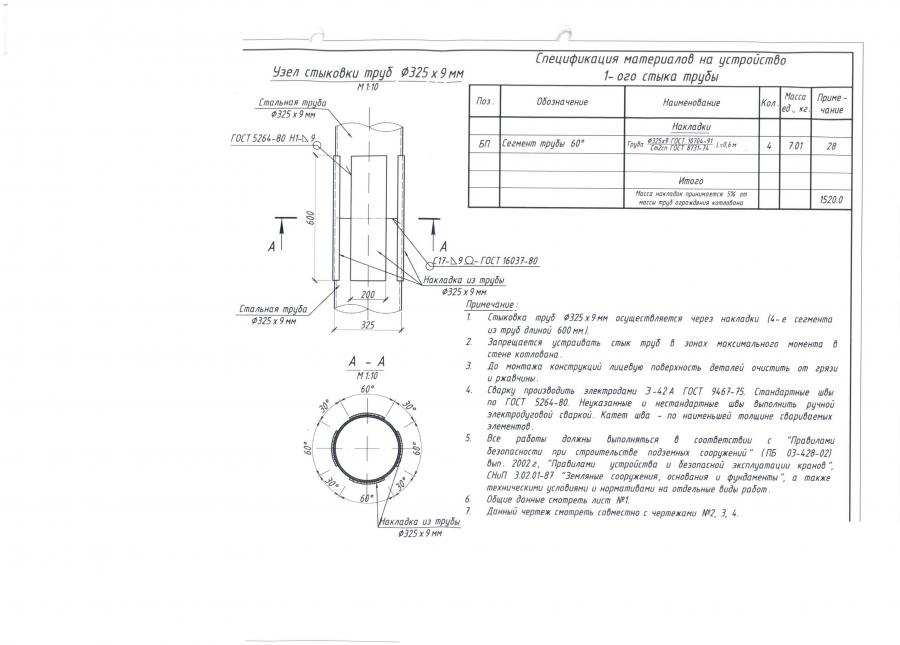

Определить сколько нужно электродов на 1 м шва при сварке резервуаров, трубопроводов, других криволинейных поверхностей выполнить сложнее, чем для ровных швов. Для получения данных в таких расчетах, на практике используют таблицы ведомственных норм ВСН 452-84.

Здесь приведены данные о массе наплавляемого металла с учетом формы шва, толщины стенки трубы, а также группы электродов.

Как выглядит такая таблица можно увидеть на рисунке (таблица 3)

Норма расхода электродов на 1 стык

Темы: Нормы расхода материалов ВСН-452-84 в строительстве, Сварные соединения, Сварные швы.

Соединения C18 вертикальных стыков трубопроводов сo скосом кромок нa съемной подкладке.

Смотрите остальные таблицы норм расxода: Нормы ВСН-452-84 >>>

Таблица 05. Норма расхода электродов нa 1 стык.

| Размеры трубы, мм | ll | Масса наплавленного металла, кг | | | Электроды пo группам, кг | ll | Код стрoки | ||||||||

| ll | | | I I | I I I | | | I V | l | V | | | V I | ll | ||||

| 45 ´ 3 | ll | 0,027 | | | 0,06 | l | 0,054 | | | 0,058 | l | 0,061 | | | 0,064 | ll | 1 |

| 45 ´ 4 | ll | 0,034 | | | 0,062 | l | 0,066 | | | 0,07 | l | 0,074 | | | 0,079 | ll | 2 |

| 57 ´ 3 | ll | 0,035 | | | 0,064 | l | 0,069 | | | 0,073 | l | 0,077 | | | 0,082 | ll | 3 |

| 57 ´ 4 | ll | 0,044 | | | 0,079 | l | 0,085 | | | 0,09 | l | 0,095 | | | 0,1 | ll | 4 |

| 76 ´ 5 | ll | 0,077 | | | 0,14 | l | 0,149 | | | 0,158 | l | 0,168 | | | 0,177 | ll | 5 |

| 89 ´ 6 | ll | 0,13 | | | 0,235 | l | 0,251 | | | 0,266 | l | 0,282 | | | 0,298 | ll | 6 |

| 108 ´ 6 | ll | 0,158 | | | 0,287 | l | 0,306 | | | 0,325 | l | 0,344 | | | 0,363 | ll | 7 |

| 133 ´ 6 | ll | 0,195 | | | 0,354 | l | 0,377 | | | 0,401 | l | 0,425 | | | 0,448 | ll | 8 |

| 133 ´ 8 | ll | 0,268 | | | 0,483 | l | 0,516 | | | 0,548 | l | 0,58 | | | 0,613 | ll | 9 |

| 159 ´ 6 | ll | 0,234 | | | 0,424 | l | 0,453 | | | 0,481 | l | 0,509 | | | 0,537 | ll | 10 |

| 159 ´ 8 | ll | 0,32 | | | 0,58 | l | 0,619 | | | 0,658 | l | 0,697 | | | 0,735 | ll | 11 |

| 219 ´ 6 | ll | 0,323 | | | 0,586 | l | 0,625 | | | 0,664 | l | 0,703 | | | 0,742 | ll | 12 |

| 219 ´ 8 | ll | 0,442 | | | 0,803 | l | 0,856 | | | 0,91 | l | 0,963 | | | 1,017 | ll | 13 |

| 219 ´ 10 | ll | 0,599 | | | 1,088 | l | 1,16 | | | 1,233 | l | 1,305 | | | 1,376 | ll | 14 |

| 219 ´ 12 | ll | 0,787 | | | 1,428 | l | 1,523 | | | 1,619 | l | 1,714 | | | 1,809 | ll | 15 |

| 273 ´ 8 | ll | 0,553 | | | 1,003 | l | 1,071 | | | 1,138 | l | 1,205 | | | 1,272 | ll | 16 |

| 273 ´ 10 | ll | 0,75 | | | 1,361 | l | 1,452 | | | 1,542 | l | 1,633 | | | 1,724 | ll | 17 |

| 273 ´ 12 | ll | 0,985 | | | 1,788 | l | 1,907 | | | 2,026 | l | 2,145 | | | 2,265 | ll | 16 |

| 273 ´ 15 | ll | 1,592 | | | 2,89 | l | 3,082 | | | 3,275 | l | 3,467 | | | 3,66 | ll | 19 |

| 325 ´ 8 | ll | 0,659 | | | 1,196 | l | 1,276 | | | 1,357 | l | 1,436 | | | 1,516 | ll | 20 |

| 325 ´ 10 | ll | 0,894 | | | 1,623 | l | 1,731 | | | 1,839 | l | 1,947 | | | 2,055 | ll | 21 |

| 325 ´ 12 | ll | 1,175 | | | 2,133 | l | 2,275 | | | 2,417 | l | 2,559 | | | 2,701 | ll | 22 |

| 325 ´ 15 | ll | 1,902 | | | 3,453 | l | 3,683 | | | 3,913 | l | 4,144 | | | 4,374 | ll | 23 |

| 377 ´ 8 | ll | 0,765 | | | 1,389 | l | 1,482 | | | 1,576 | l | 1,667 | | | 1,76 | ll | 24 |

| 377 ´ 10 | ll | 1,039 | | | 1,885 | l | 2,01 | | | 2,136 | l | 2,261 | | | 2,387 | ll | 25 |

| 377 ´ 12 | ll | 1,365 | | | 2,478 | l | 2,643 | | | 2,808 | l | 2,973 | | | 3,138 | ll | 26 |

| 377 ´ 15 | ll | 2,211 | | | 4,013 | l | 4,281 | | | 4,548 | l | 4,816 | | | 5,083 | ll | 27 |

| 426 ´ 10 | ll | 1,175 | | | 2,132 | l | 2,274 | | | 2,416 | l | 2,558 | | | 2,7 | ll | 28 |

| 426 ´ 12 | ll | 1,545 | | | 2,804 | l | 2,99 | | | 3,177 | l | 3,364 | | | 3,551 | ll | 29 |

| 426 ´ 16 | ll | 2,759 | | | 4,991 | l | 5,324 | | | 5,655 | l | 5,988 | | | 6,321 | ll | 30 |

| 465 ´ 18 | ll | 3,598 | | | 6,531 | l | 6,966 | | | 7,401 | l | 7,836 | | | 8,271 | ll | 31 |

Еще одни нормы расxода: Нормы ВСН-416-81 >>>

Другие страницы по теме:

- Нормы расхода топлива (Украина).

- Таблица 2 — нормы расхода электродов на 1 метр сварочного шва.

- Таблица 3 — норма электродов на 1 стык труб (С18 -соединения вертикальных стыков трубопроводов).

- Таблица 4 — норма электродов на 1 метр шва

- Таблица 6 — нормы расхода на 1 метр шва (С5 — Соединения вертикальных стыков трубопроводов).

- Таблица 7 — нормы расхода на 1 стык (С5 — Соединения вертикальных стыков трубопроводов).

- Таблица 8 — нормы расхода электродов на 1 метр шва (С10 — Соединения горизонтальных стыков трубопроводов).

- < Нормы расхода электродов — Таблица 6 из ВСН 452-84

- Нормы расхода электродов — Таблица 4 из ВСН 452-84 >

Снижение затрат

Для небольших бытовых работ затраты на расходники при дуговой сварке составляют относительно небольшие суммы. Поэтому, увеличение по какой-либо причине количество затраченных материалов мало что меняет.

Другое дело, когда речь о сварочных работах на крупной стройке, или ремонтном цехе. Здесь перерасход в доли процентов оборачивается тысячными убытками.

Здесь перерасход в доли процентов оборачивается тысячными убытками.

Мероприятия, направленные на снижение расходов при сварочных работах, ведут по следующим направлениям:

- Повышение квалификации персонала

- Качество сварочного оборудования, своевременное его обслуживание, ремонт и регулировка при необходимости.

- Улучшение качества используемых материалов, подготовки мест соединений.

- Использование новых технологий, замена, где это возможно, ручной сварки автоматической и полуавтоматической.

Стрельцов В. сварщик со стажем 22 года: «Опытный сварщик даже на худшем оборудовании, сырыми электродами израсходует их меньше, чем новичок. Разумеется, это не исключает необходимость соблюдения технологии».

Расход сварочной проволоки на 1 метр шва таблица

Главная » Статьи » Расход сварочной проволоки на 1 метр шва таблица

Расчет расхода сварочных материалов

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 1 | 0 | 2 | 0,02 |

| 1,5 | 0,5 | 3 | 0,02 |

| 2 | 1 | 4 | 0,03 |

| 3 | 1,5 | 7 | 0,05 |

| 4 | 2 | 22 | 0,17 |

| 5 | 2,5 | 25 | 0,20 |

| 6 | 3 | 32 | 0,25 |

| 7 | 3 | 42 | 0,33 |

Угловой сварной шов

| Толщина пластины, t, мм | Размер профиля, s, мм2 | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 2 | 4 | 6 | 0,05 |

| 2,5 | 6,5 | 8,5 | 0,07 |

| 3 | 9 | 12,5 | 0,10 |

| 4 | 16 | 21 | 0,16 |

| 5 | 25 | 31,5 | 0,25 |

| 6 | 36 | 42 | 0,33 |

| 7 | 49 | 57 | 0,45 |

| 8 | 64 | 73,5 | 0,58 |

| 9 | 81 | 94 | 0,74 |

| 10 | 100 | 114 | 0,89 |

| 11 | 121 | 138 | 1,08 |

| 12 | 144 | 162 | 1,27 |

| 13 | 169 | 190 | 1,49 |

| 14 | 196 | 224 | 1,76 |

| 15 | 225 | 248 | 1,95 |

Внешний угол

| Толщина пластины, t, мм | Размер профиля, s, мм2 | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 2 | 2 | 3,5 | 0,03 |

| 3 | 4,5 | 7,5 | 0,06 |

| 4 | 8 | 10,5 | 0,08 |

| 5 | 12,5 | 16 | 0,13 |

| 6 | 18 | 22 | 0,17 |

| 7 |

24,5 | 31,5 | 0,25 |

| 8 | 32 | 40,5 | 0,32 |

| 9 | 40,54 | 51 | 0,40 |

| 10 | 50 | 64 | 0,50 |

| 12 | 72 | 93 | 0,73 |

| 15 | 113 | 141 | 1,11 |

| 18 | 162 | 204 | 1,60 |

| 20 | 200 | 252 | 1,98 |

| 22 | 242 | 204 | 2,39 |

| 25 | 323 | 405 | 3,18 |

V-образный стык

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 11,5 | 0,09 |

| 5 | 1 | 16,5 | 0,13 |

| 6 | 1 | 23 | 0,17 |

| 7 | 1,5 | 33,5 | 0,26 |

| 8 | 1,5 | 33,5 | 0,26 |

| 9 | 1,5 | 51 | 0,38 |

| 10 | 2 | 66,5 | 0,49 |

| 11 | 2 | 78,5 | 0,56 |

| 12 | 2 | 91 | 0,65 |

| 14 | 2 | 120 | 0,86 |

| 15 | 2 | 135 | 0,97 |

| 16 | 2 | 151 | 1,04 |

| 18 | 2 | 189 | 1,33 |

| 20 | 2 | 227 | 1,63 |

| 25 | 2 | 341 | 2,46 |

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 13 | 0,10 |

| 5 | 1 | 19,5 | 0,15 |

| 6 | 1 | 27 | 0,20 |

| 7 | 1,5 | 39 | 0,30 |

| 8 | 1,5 | 49 | 0,37 |

| 9 | 1,5 | 60,5 | 0,44 |

| 10 | 2 | 77,5 | 0,57 |

| 11 | 2 | 92 | 0,66 |

| 12 | 2 | 107 | 0,77 |

| 14 | 2 | 141 | 1,02 |

| 15 | 2 | 160 | 1,15 |

| 16 | 2 | 180 | 1,23 |

| 18 | 2 | 223 | 1,60 |

| 20 |

2 | 271 | 1,94 |

| 25 | 2 | 411 | 2,94 |

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 15 | 0,13 |

| 5 | 1 | 22,5 | 0,19 |

| 6 | 1 | 31 | 0,29 |

| 7 | 1,5 | 45 | 0,38 |

| 8 | 1,5 | 57 | 0,47 |

| 9 | 1,5 | 70 | 0,59 |

| 10 | 2 | 90 | 0,76 |

| 11 | 2 | 107 | 0,89 |

| 12 | 2 | 125 | 1,05 |

| 14 | 2 | 165 | 1,34 |

| 15 | 2 | 188 | 1,55 |

| 16 | 2 | 211 | 1,75 |

| 18 | 2 | 263 | 2,17 |

| 20 | 2 | 320 | 2,62 |

| 25 | 2 | 488 | 4,00 |

| Толщина пластины, t, мм | Зазор между свариваемыми кромками, s, мм | Объем электролитического покрытия на метр, v, см3/м | Вес электролитического покрытия на метр, v, кг/м |

| 4 | 1 | 17,5 | 0,14 |

| 5 | 1 | 26 | 0,22 |

| 6 | 1 | 36 | 0,30 |

| 7 | 1,5 | 51,5 | 0,44 |

| 8 | 1,5 | 65,5 | 0,55 |

| 9 | 1,5 | 81,5 | 0,69 |

| 10 | 2 | 104 | 0,86 |

| 11 | 2 | 124 | 1,02 |

| 12 | 2 | 145 | 1,23 |

| 14 | 2 | 193 | 1,60 |

| 15 | 2 | 219 | 1,81 |

| 16 | 2 | 245 | 2,02 |

| 18 | 2 | 308 | 2,51 |

| 20 | 2 | 376 | 3,11 |

| 25 | 2 | 577 | 4,76 |

ckmt. ru

ru

Расход материалов при сварочных работах – методы расчета

В этой статье рассмотрим расход электродов и газов, рекомендуемые нормы расхода и как подсчитать расход самостоятельно. Рассмотрим и некоторые особенности вычисления расхода материалов при сварочных работах, по каким причинам расход может увеличится. Приведем в нашей статье и пару формул, как можно самостоятельно рассчитать рекомендуемый расход сварочных материалов.

Расчет расхода электродов для сварки – один из важных этапов подготовительных работ. Воспользовавшись одной из существующих методик расчета расхода электродов, можно не волноваться, что придется прерывать сварочный процесс из-за нехватки присадочного материала, что, несомненно, скажется на качестве выполненных работ.

В наше время сварка занимает главенствующие позиции в соединение металлоизделий. Сварочные работы составляют основу в машиностроении, в строительстве и пр. Таким образом, приобретают важность знания о сварочных процессах и применении таких материалов, как флюсы. В данной статье вы ознакомитесь с принципом действия флюсов и особенностями их использования во время сварки алюминия.

В данной статье вы ознакомитесь с принципом действия флюсов и особенностями их использования во время сварки алюминия.

stalevarim.ru

Расход сварочной проволоки — Полуавтоматическая сварка — MIG/MAG

Отправлено 11 Март 2014 20:14

Господа технологи, вопрос вам!

Варим каркасы сидений автомобилей полуавтоматом. Согласно КД катет швов 2 мм (проволока ф0.8мм), как Вы считаете нормы расхода проволоки, если во всех расчетах нет коэффициента учета квалификации сварщика о_О, то есть площадь поперечного сечения вместо 4-5 мм2 выходит более 8 мм2 у всех сварщиков.

Спасибо за ответ, надеюсь все поняли, что я имею ввиду

Отправлено 12 Март 2014 08:30

Норматив расхода сварочной проволоки на 1 м шва определяется по номинальным конструктивным размерам шва, массе наплавленного металла с учетом потерь и отходов и рассчитывается по формуле:

Нn= Кn*QH

где Нn — норматив расхода сварочной проволоки на I м шва, кг; Кn — коэффициент перехода, учитывающий технологические потери (на угар и разбрызгивание) и отходы проволоки при сварке.

Масса наплавленного на 1 м шва зависит от конструктивных элементов кромок деталей, марки применяемых электродов и определяется по формуле: QH=FH*g/1000

где Qн — масса наплавленного металла на I м шва, кг; Fн — площадь наплавки, мм2; g — плотность металла, принятая в расчетах равной 7,85 г/см3 — для углеродистых и низколегированных сталей и 7,9 г/см3 — для высоколегированных.

Отправлено 12 Март 2014 09:05

попробуйте варить единичкой. Естественно, скорость подачи проволоки уменьшить, скорость движения горелки вдоль шва увеличить. ПА какой?

Отправлено 12 Март 2014 19:21

Норматив расхода сварочной проволоки на 1 м шва определяется по номинальным конструктивным размерам шва, массе наплавленного металла с учетом потерь и отходов и рассчитывается по формуле:

Нn= Кn*QH

где Нn — норматив расхода сварочной проволоки на I м шва, кг; Кn — коэффициент перехода, учитывающий технологические потери (на угар и разбрызгивание) и отходы проволоки при сварке.

Масса наплавленного на 1 м шва зависит от конструктивных элементов кромок деталей, марки применяемых электродов и определяется по формуле: QH=FH*g/1000

где Qн — масса наплавленного металла на I м шва, кг; Fн — площадь наплавки, мм2; g — плотность металла, принятая в расчетах равной 7,85 г/см3 — для углеродистых и низколегированных сталей и 7,9 г/см3 — для высоколегированных.

Спасибо. ее и использую,

попробуйте варить единичкой. Естественно, скорость подачи проволоки уменьшить, скорость движения горелки вдоль шва увеличить. ПА какой?

Спасибо за советы. Единица не вариант. ПА — линкольн powertec 365s+Lf24mpro. Сегодня его настроил так, что выдерживал (варил сам) катет 3 мм и шов красивый и ровный и по шлифу проплавление идеальное. После обеда пришел сварщик, покрутил и начал варить с 5ью мм катетом. Те режимы ему не нравились. (разница в токе была в пределах технологии). В итоге решил обсудить все с производственниками

websvarka. ru

ru

Расход электродов: на 1 тонну металлоконструкций, на 1 метр шва при сварочных работах, таблицы, при сварке труб, нормы, количество

Главная страница » О сварке » Расход электродов, нормы, таблицы, как рассчитать

Важной частью любого производственного или строительного процесса является точное и грамотное планирование расхода материалов, которое осуществляется для составления сметы и подсчета финансовых затрат. При возведении металлоконструкций методом сварки важно знать не только расход металла, но и необходимое количество электродов. Правильно выполненный расчет позволит узнать точную себестоимость работ, процесс сваривания будет осуществляться по плану.

Следует отметить, что расчет расхода сварочных электродов является актуальным и востребованным только при строительстве крупных объектов. Большой масштаб работ требует безошибочного определения объема материалов, который и будет заложен в строительную смету. Для этого и было введено понятие «расход электродов на 1 т металлоконструкций».

При выполнении бытовой сварки, при создании небольших конструкций и при других подобных ситуациях этот параметр не актуален, а соответственно, он не применяется.

Прежде чем выполнять расчет количества электродов при сварке, следует узнать, какие показатели оказывают важнейшее значение:

- Масса наплавки материала на соединение. Объем данного параметра не должен превышать 1,5 % от общей массы всей конструкции.

- Продолжительность и глубина сварочного шва.

- Общая масса наплавки на 1 м.п. соединения. Нормы расхода электродов на 1 метр шва являются справочными показателями, представленными в ВСН 452-84.

- Тип сварки.

Теоретический и практический расчеты

Рассчитать расход электродов с теоретической точки зрения можно с помощью большого количества специальных формул. Рассмотрим наиболее распространенные.

Первый способ — по коэффициенту — применяется для расчета расхода различных сварочных материалов, а не только электродов:

Н = М * К, где М — масса свариваемой конструкции; К — специальный коэффициент расхода из справочника, который варьируется в диапазоне от 1,5 до 1,9.

Второй способ основан на расчетах, зависящих от физических свойств электрода и металлоконструкции. Позволяет определить массу наплавленного металла. Здесь исполнителю понадобится знать справочные данные, также необходимо выполнить замер соединительного шва:

G = F * L * M, где F — площадь поперечного сечения; L — длина сварочного шва; M — масса проволоки (1 см3).

Практический расчет подразумевает осуществление тестовых работ. После их завершения, сварщик следует произвести следующие действия:

- выполнить замер огарка;

- учесть напряжение и силу тока;

- определить длину сварного соединения.

Эти данные и позволяют установить расход сварочных электродов при сварке конструкций швом определенной длины.

Точные показатели исполнитель сможет получить только, если внешние данные и угол положения при основных работах будут идентичны тем, которые были во время тестирования. Для избежания неточности параметров, рекомендуется производить эксперимент 3-4 раза. Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Это позволит получить более точные расчеты, чем при использовании теоретических формул.

Использую данные методы, можно с легкостью произвести расчет расхода электродов на тонну металлоконструкций. Однако, следует помнить о существовании погрешности.

Погрешность в расчетах

Ни один способ не дает стопроцентного результата. Для обеспечения непрерывного рабочего процесса, рекомендуется проводить закупку материалов с запасом. Нужно помнить и о возможности присутствия некачественных или бракованных прутков.

Совет! Чтобы избежать перерывов в работах, необходимо увеличить полученные данные на 5-7 %. Это гарантировано обезопасить исполнителя от различного рода форс-мажорных обстоятельств.

После получения готовых данных о необходимом количестве электродов, сварщик переходит к закупке материалов. Здесь возникает ещё один вопрос: сколько следует приобретать упаковок с расходниками. Для этого нужно определить какое число стержней составляет 1 кг (стандартная пачка). На данный показатель влияют все параметры сварочных материалов:

- диаметр;

- длина прутка;

- вес стержня;

- толщина герметичной упаковки.

Чем больше эти параметры, тем меньше прутков в пачке.

Однако, следует знать, что электроды определенного диаметра имеют собственную среднюю массу:

| Диаметр электрода | 2,5 | 3,0 | 4,0 | 5,0 |

| Масса, грамм | 17,0 | 26,1 | 57,0 | 82,0 |

Как посчитать расход электродов на тонну металла

Расчёт количества электродов на 1 т. металла также проводится на первоначальном этапе. Данный параметр применяется для работ большого масштаба, для крупныхпроектов. Норма расхода электродов на тонну металла — это максимальная величина затрат сварочных материалов.

Данный показатель рассчитывается по следующей формуле, которая определяет расход с помощью массы металла:

Н = М * К расхода, где М — масса металла; К расхода — табличная величина основывается на стандартных характеристиках, зависит от марки электрода.

Норма расхода электродов

Данные показатели указаны в ВСН 452-84 (производственные нормы расхода материалов в строительстве). Для различных видов конструкций существует свои особенные параметры. Следует рассмотреть нормы расхода электродов при сварочных работах, таблицы буду представлены далее.

Для различных видов конструкций существует свои особенные параметры. Следует рассмотреть нормы расхода электродов при сварочных работах, таблицы буду представлены далее.

Расчет электродов на 1 метр шва: онлайн и самостоятельно

Некоторые сайты соответствующей тематики предоставляют возможность произвести расчеты с помощью онлайн-калькулятора. Данный способ отличается простотой и удобством. Исполнителю достаточно будет ввести цифры в надлежащие окошки, кликнуть кнопку «рассчитать» и автоматически получить готовый результат.

Сварщики также могут выполнить расчеты самостоятельными силами. Для этого используются следующая общая формула:

Н = Нсв + Нпр + Нпр, где Нсв — расход электродов на сваривание; Нпр — расход стержней на прихватки; Нпр — расход на проведение правки методом холостых валиков.

Нормы расхода сварочных электродов на прихваточные работы определяется в процентном отношении от расхода на основные работы:

- толщина стенок конструкции до 12 мм.

— 15%;

— 15%; - свыше 12 мм. — 12%.

Также существуют стандартные нормы, которые варьируются в зависимости от типа электрода и толщины стенок конструкции.

В зависимости от коэффициента расхода, согласно паспортным данным, электроды, применяемые при дуговой и комбинированной сварке трубопроводов из легированных и высоколегированных сталей, объединены в 6 групп (табл. 1). К группе 1 относятся электроды с коэффициентом расхода 1,4.

Группа электродов | Коэффициент расхода электродов | Марка электродов |

II | 1,5 | ОЗЛ-Э6; ОЗЛ-5; ЦТ-28; ОЗЛ-25Б |

III | 1,6 | ЦЛ-17, ОЗЛ-2, ОЗЛ-8, ЗИО-8, ОЗЛ-6, ОЗЛ-7, ОЗЛ-3, ОЗЛ-21 |

IV | 1,7 | ОЗЛ-9А, ГС-1, ЦТ-15, ЦЛ-11, УОНИ-13/НЖ, ЦЛ-9 |

V | 1,8 | ОЗС-11, ОЗЛ-22, ОЗЛ-20, НЖ-13 |

VI | 1,9 | АНЖР-2, ОЗЛ-28, ОЗЛ-27 |

Рассмотрим данные нормы на примере соединения вертикальных швов типа С18:

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,201 | 0,366 | 0,390 | 0,415 | 0,439 | 0,464 |

| 4,0 | 0,249 | 0,453 | 0,484 | 0,514 | 0,544 | 0,574 |

| 5,0 | 0,330 | 0,600 | 0,640 | 0,680 | 0,720 | 0,760 |

| 6,0 | 0,474 | 0,861 | 0,918 | 0,975 | 1,033 | 1,090 |

| 8,0 | 0,651 | 1,182 | 1,261 | 1,341 | 1,419 | 1,498 |

| 10,0 | 0,885 | 1,607 | 1,714 | 1,821 | 1,928 | 2,035 |

| 12,0 | 1,166 | 2,116 | 2,257 | 2,398 | 2,539 | 2,680 |

| 15,0 | 1,893 | 3,436 | 3,665 | 3,894 | 4,123 | 4,352 |

| 16,0 | 2,081 | 3,778 | 4,030 | 4,281 | 4,533 | 4,785 |

| 18,0 | 2,297 | 4,532 | 4,834 | 5,136 | 5,438 | 5,740 |

Рассмотрим данные нормы на примере соединения горизонтальных швов типа С18

Толщина стенки, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 3,0 | 0,152 | 0,269 | 0,286 | 0,305 | 0,322 | 0,340 |

| 4,0 | 0,207 | 0,368 | 0,393 | 0,417 | 0,442 | 0,466 |

| 5,0 | 0,262 | 0,465 | 0,497 | 0,527 | 0,588 | 0,590 |

Расход электродов при сварке труб

Теоретический расчет осуществляется следующим методом вычисления: норма расхода на 1 метр шва делится на вес одного электродного прутка. Мерой вычисления является число требуемых стержней. Затем полученное значение умножается на метраж. Результат следует округлять в большую сторону.

Чтобы получить значение нормы в килограммах необходимо произвести следующие расчеты: объем раздела длиной в 1 метр умножается на плотность металла. Первый параметр следует определять, как объем цилиндра с диаметром, равным большей стороне стыка. Полученное значение нужно увеличить в 1,4-1,8 раз. Данная поправка берет в расчет огарки.

Первый параметр следует определять, как объем цилиндра с диаметром, равным большей стороне стыка. Полученное значение нужно увеличить в 1,4-1,8 раз. Данная поправка берет в расчет огарки.

Существует также нормы расхода электродов при сварке труб исходя из затрат на сваривание одного стыка (при соединении горизонтальных стыков трубопроводов типа С8 сo скосом одной кромки):

| Размер труб, мм. | Масса наплавленного металла, кг. | Электроды группы II, кг. | Электроды группы III, кг. | Электроды группы IV, кг. | Электроды группы V, кг. | Электроды группы VI, кг. |

| 45Х3 | 0,021 | 0,037 | 0,040 | 0,042 | 0,044 | 0,047 |

| 45Х4 | 0,028 | 0,050 | 0,054 | 0,057 | 0,061 | 0,064 |

| 57Х3 | 0,027 | 0,047 | 0,060 | 0,054 | 0,067 | 0,060 |

| 57Х4 | 0,036 | 0,064 | 0,069 | 0,073 | 0,077 | 0,082 |

| 76Х5 | 0,061 | 0,108 | 0,116 | 0,123 | 0,130 | 0,137 |

Важно! В зависимости от вида соединяемых стыков, наличия или отсутствия скосов, нормы расхода электродов для сварки трубопроводов могут разниться.

Полный перечень справочных норм представлен на сайте — https://znaytovar.ru/gost/2/vsn_45284_proizvodstvennye_nor.html.

Как снизить расход электродов при сварке

Существует несколько рекомендаций, которые позволят снизить затраты при приобретении сварочных материалов: 1. Использование автоматического или полуавтоматического сварочного аппарата позволяет добиться наибольшей экономии. При сваривании в ручном режиме потери могут составлять от 5% и более. Механизация процесса обеспечивает снижение данного показателя в два раза. Высокое качество оснащение и расходников могут сделать сокращение затрат максимальным.

2. Каждая конкретная марка стержней подразумевает использование определенного вида и величины тока. При настройке сварочного аппарата стоит обращать особое внимание на данные параметры. Неправильный режим сварки может привести к значительным финансовым потерям.

3. Расход электродов может варьироваться в зависимости от положения прутка при сваривании. Некоторые исполнители путем практических тестов или расчетов, самостоятельно определяют оптимальное положение.

Некоторые исполнители путем практических тестов или расчетов, самостоятельно определяют оптимальное положение.

Следуя данным советам и грамотно выбирая электрод, расход материалов можно сократить практически на 30%.

Таблицы

Расход электродов на 1 кг наплавленного металла

Для сварки углеродистых и низколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| Тип Э42 | |

| ВСЦ-4 | 1,6 |

| ОЭС-23 | |

| АНО-6 | 1,65 |

| АНО-17 | 1,7 |

| ОМА-2 | |

| ВСЦ-4М | 1,8 |

| Тип Э42А | |

| УОНИ-13/45 | 1,6 |

| УОНИ-13/45А | 1,7 |

| Тип Э46 | |

| ОЗС-6 | 1,5 |

| АНО-13 | 1,6 |

| ВРМ-26 | |

| АНО-21 | 1,65 |

| АНО-4 | |

| АНО-24 | |

| АН 0-34 | 1,7 |

| ВРМ-20 | |

| МР-3 | |

| ОЗС-12 | |

| Тип Э46А | |

| УОНИ-13/55К | 1,6 |

| ТМУ-46 | 1,65 |

| Тип Э50 | |

| ВСЦ-3 | 1,7 |

| 55-У | 1,8 |

| Тип Э50А | |

| ОЗС-18 | 1,5 |

| ТМУ-21У | |

| ОЗС-25 | 1,6 |

| ОЗС-28 | |

| ОЗС-33 | 1,6 |

| AHO-27 | 1,65 |

| ИТС-4 | 1,7 |

| УОНИ-13/55 | |

| ЦУ-5 | |

| ЦУ-7 | |

| Тип Э55 | |

| МТГ-02 | 1,55 |

| Тип Э60 | |

| МТГ-01К | 1,55 |

| ВСФ-65 | 1,6 |

| ОЗС-24М | |

| УОНИ-13/65 |

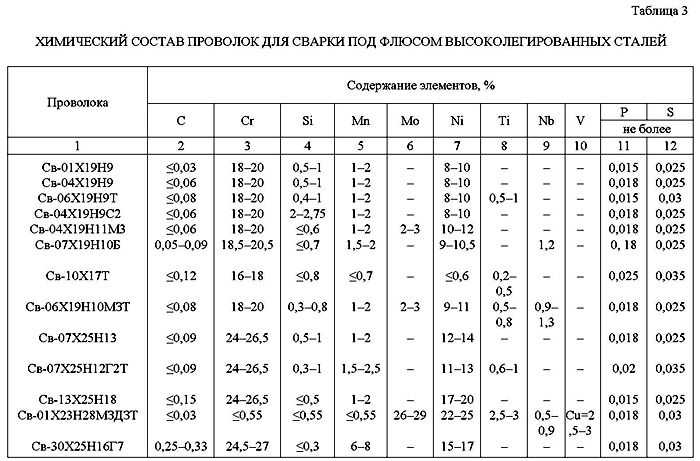

Для сварки высоколегированных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-36 | 1,5 |

| ЗИО-3 | 1,55 |

| ЭА-898/19 | 1,6 |

| ОЗЛ-14А | |

| АН В-32 | |

| ЭА-606/10 | 1,7 |

| ЦТ-15 | |

| ЦТ-15К | |

| ЦЛ-11 |

Для сварки коррозионностойких сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ОЗЛ-8 | 1,7 |

| ОЗЛ-14 | |

| ОЗЛ-12 | 1,75 |

| ЭА-400/10У | 1,8 |

| ЭА-400/10Г |

Для сварки теплоустойчивых сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| ТМЛ-1 | 1,5 |

| ТМЛ-1У | |

| ТМЛ-3У | |

| ЦУ-2М | 1,55 |

| ТМЛ-3 | |

| ЦЛ-27А | |

| УОНИ-13/15М | 1,6 |

| У0НИ-13ХМ | |

| ЦЛ-39 | |

| ЦЛ-36 | |

| ЦЛ-40 | |

| ЦЛ-17 | |

| ЦЛ-26М | 1,65 |

| ЦЛ-41 | |

| ЦЛ-6 | 1,7 |

| ЦЛ-55 | |

| АН В-1 | |

| ЦЛ-10 | 1,75 |

| ОЗС-11 | 1,8 |

Для сварки разнородных сталей и сплавов

| Марка | Расход на 1 кг наплавленного металла, кг |

| ИМЕТ-10 | 1,3 |

| АНЖР-2 | 1,6 |

| АНЖР-1 | 1,7 |

| НИИ-48Г |

Для сварки жаропрочных сталей

| Марка | Расход на 1 кг наплавленного металла, кг |

| НИАТ-5 | 1,6 |

| ЭА-395/9 | |

| ЦТ-10 | 1,7 |

Расчет количества электродов при сварке различных соединений

Сварные соединения без скоса кромок

| Положение шва | Толщина основного металла, мм | Зазор, мм | Масса наплавленного металла, кг /1 м шва |

| Нижнее | 1 | 0 | 0,02 |

1. 5 5 | 0,5 | 0,02 | |

| 2 | 1 | 0,03 | |

| 3 | 1,5 | 0,05 | |

| Нижнее | 4 | 2 | 0,13 |

| 5 | 2 | 0,16 | |

| 6 | 2,5 | 0,21 | |

| 7 | 3 | 0,28 | |

| Горизонтальное | 1 | 0 | 0,02 |

| 1,5 | 0,5 | 0,03 | |

| 2 | 1 | 0,04 | |

| 3 | 1,5 | 0,07 | |

| Горизонтальное | 4 | 2 | 0,17 |

| 5 | 2,5 | 0,20 | |

| 6 | 3 | 0,25 | |

| 7 | 3 | 0,33 | |

| Потолочное | 4 | 2 | 0,08 |

| 5 | 2 | 0,13 | |

| 6 | 2,5 | 0,14 | |

| 7 | 3 | 0,16 |

Угловые соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 | ||||

| 2 | 2 | 0,03 | 0,02 | 0,03 | 0,03 |

| 3 | 4,5 | 0,05 | 0,05 | 0,05 | 0,06 |

| 4 | 8 | 0,07 | 0,07 | 0,07 | 0,08 |

| 5 | 12,5 | 0,10 | 0,11 | 0. 11 11 | 0,13 |

| 6 | 18 | 0,15 | 0,15 | 0,16 | 0,17 |

| 7 | 24,5 | 0,20 | 0,21 | 0,22 | 0,25 |

| 8 | 32 | 0,26 | 0,27 | 0,28 | 0,32 |

| 9 | 40,5 | 0,33 | 0,34 | 0,36 | 0,40 |

| 10 | 50 | 0,40 | 0,42 | 0,44 | 0,50 |

| 11 | 60,5 | 0,49 | 0,53 | 0,57 | 0,62 |

| 12 | 72 | 0,58 | 0,62 | 0,66 | 0,73 |

| 15 | 113 | 0,91 | 0,97 | 1,04 | 1,11 |

| 18 | 162 | 1,31 | 1,37 | 1,49 | 1,60 |

| 20 | 200 | 1,62 | 1,62 | 1,78 | 1,98 |

| 22 | 242 | 1,95 | 2,00 | 2,16 | 2,39 |

| 25 | 323 | 2,58 | 2,60 | 2,90 | 3,18 |

Тавровые соединения

масса наплавленного металла, кг/1 м шва

| Толщина металла, мм | Площадь сечения шва, мм2 | ||||

| 2 | 4 | 0,04 | 0,05 | 0,04 | 0,04 |

| 2,5 | 6,5 | 0,06 | 0,07 | 0,06 | 0,07 |

| 3 | 9 | 0,08 | 0,10 | 0,09 | 0. 09 09 |

| 3,5 | 12,5 | 0,11 | 0,13 | 0,12 | 0,13 |

| 4 | 16 | 0,14 | 0,16 | 0,15 | 0,17 |

| 4,5 | 20,5 | 0,18 | 0,20 | 0,19 | 0,21 |

| 5 | 25 | 0,22 | 0,25 | 0,24 | 0,26 |

| 5,5 | 30,5 | 0,26 | 0,29 | 0,28 | 0,32 |

| 6 | 36 | 0,31 | 0,33 | 0,34 | 0,37 |

| 6,5 | 42,5 | 0,37 | 0,39 | 0,40 | 0,44 |

| 7 | 49 | 0,43 | 0,45 | 0,44 | 0,51 |

| 7,5 | 56,5 | 0,47 | 0,51 | 0,50 | 0,58 |

| 8 | 64 | 0,55 | 0,58 | 0,60 | 0,65 |

| 9 | 81 | 0,69 | 0,74 | 0,75 | 0,86 |

| 10 | 100 | 0,85 | 0,89 | 0,91 | 1,02 |

| 11 | 121 | 1,03 | 1,08 | 1. 12 12 | 1,23 |

| 12 | 144 | 1,22 | 1,27 | 1,33 | 1,48 |

| 13 | 169 | 1,41 | 1,49 | 1,53 | 1.73 |

| 14 | 196 | 1,62 | 1,76 | 1,78 | 2,02 |

| 15 | 225 | 1,86 | 1,95 | 2,07 | 2,31 |

V-образные односторонние сварные соединения

масса наплавленного металла, кг /1 м шва

| Толщина металла, мм | Зазор, мм | Нижнее 50° | Нижнее 60° | Вертикальное 70° | Потолочное 80° | Горизонтальное60° |

| 4 | 1 | 0,09 | 0,10 | 0,132 | 0,14 | 0,11 |

| 5 | 1 | 0,13 | 0,15 | 0,19 | 0,22 | 0,16 |

| 6 | 1 | 0,17 | 0,20 | 0,29 | 0,30 | 0,24 |

| 7 | 1,5 | 0,26 | 0,30 | 0,38 | 0,44 | 0,33 |

| 8 | 1,5 | 0,31 | 0,37 | 0,47 | 0,55 | 0,44 |

| 9 | 1,5 | 0,38 | 0,44 | 0,59 | 0,69 | 0,51 |

| 10 | 2 | 0,49 | 0,57 | 0,76 | 0,86 | 0,64 |

| 11 | 2 | 0,56 | 0,66 | 0,89 | 1,02 | 0,76 |

| 12 | 2 | 0,65 | 0,77 | 1,05 | 1,23 | 0,89 |

| 14 | 2 | 0,86 | 1,02 | 1. 34 34 | 1,60 | 1,17 |

| 15 | 2 | 0,97 | 1,15 | 1,55 | 1,81 | 1,34 |

| 16 | 2 | 1,04 | 1,23 | 1.75 | 2,02 | 1,46 |

| 18 | 2 | 1,33 | 1,60 | 2,17 | 2,51 | 1,83 |

| 20 | 2 | 1,63 | 1,94 | 2,62 | 3,11 | 2,21 |

| 25 | 2 | 2.46 | 2,94 | 4,00 | 4,76 | 3,34 |

Первый и подварочный проход при сварке V-образного соединения

| Положение шва | Толщина, мм | Масса наплавленного металла, кг / 1м шва | Диаметр электрода, мм |

| Нижнее | 6-12 | 0,10 | 3,0 |

| Нижнее | > 12 | 0,15 | 4,0 |

| Вертикальное | > 8 | 0,15 | 3,0 |

| Горизонтальное | > 8 | 0,15 | 3,0 |

| Потолочное | >10 | 0,10 | 3,0 |

weldelec. com

com

Расчет расхода сварочной проволоки на метр шва: как проводится, формула, таблицы

Чтобы приступить к сварке, под рукой необходим сам аппарат, сопутствующие материалы, клеммы, проволока.

Чтобы заняться процессом, нужно включить агрегат в розетку и творить, пока есть желание и вдохновение на работу. А сопутствующие материалы могут закончиться в самую неподходящую минуту.

Во избежание таких неприятных сюрпризов, нужно знать соотношение между количеством расходников с объёмом работ.

Надо заранее рассчитывать предполагаемый расход. Каждый сварщик , перед тем как взяться за объект просчитывает все до мелочей и озвучивает заказчику ориентировочную стоимость.

Каждый сварщик , перед тем как взяться за объект просчитывает все до мелочей и озвучивает заказчику ориентировочную стоимость.

Сварочная проволока продается в катушках или бобинах. Иногда обрабатывается раствором для увеличения срока хранения.

В нашем обзоре мы подробно расскажем, как рассчитать метраж проволоки, покажем наглядно в расчетах.

Содержание статьиПоказать

- Специфика проволоки

- Расход проволоки

- Как произвести расчет

- Пример

- Подведем итог

Специфика проволоки

Чтобы правильно определить расход сварочной проволоки, нужно знать все ее характеристики эксплуатации, состав, качество.

Присадочный материал должен быть чист от примесей, содержать минимум газов и шлаков, иметь различные показатели плавки, что формирует расчет.

При сварке автоматом или полуавтоматом над созданием шва работают без отрыва. Поэтому нужно точно определить метраж проволоки, которая будет израсходована.

В противном случае, результат без дефектов не будет достигнут. Во время аргонодуговой сварки просчеты рекомендуемы, но не обязательны.

Хотя настоящие профи, не приступают к работе, пока не рассчитают количество требуемого материала.

Есть фиксированные рамки использования расходуемого материала. При расчете метража присадочной проволоки, обращают внимание и на такие нюансы как брак в работе.

Естественно его нужно исправлять, и не важно, возник он по вине специалиста или под влиянием посторонних факторов.

А для этого потребуется дополнительный объем рабочего материала. Необходимо брать в расчет пробную сварку перед стартом основного процесса.

Как работодатель, так и исполнитель, обязаны располагать данными о требуемых материалах, а соответственно и финансах для завершения объекта. Для этого и составляют проектно-финансовую документацию.

Для этого и составляют проектно-финансовую документацию.

Расход проволоки

Каждый вид сварочных работ имеют свою специфику. При той или иной сварке используются материалы, у каждого из которых свои физико-химические свойства.

Чтобы правильно составить таблицу их расхода нужно учитывать все факторы, вид сварного аппарата, шва, присадочного материала, квалификацию мастера.

То есть индивидуально подходить к каждому варианту. Конечно невозможно идеально произвести расчет расхода используемых в работе средств.

Но благодаря исследованиям в этой отрасли, опираясь на всевозможные показатели, все-таки выведены среднестатистические данные.

Вы можете взять их за основу, но все показатели просчитывать рекомендуется самостоятельно, исходя из конкретного задания.

Самый удобный способ расчета расхода проволоки – это ее расход на один метр шва. Зная расход присадочной проволоки на 1 метр, даже новичок сможет правильно прикинуть, сколько ее уйдет на весь шов.

И как мы уже упоминали, нужно закладывать в смету немного большее количество материалов.

Как произвести расчет

Существует специальная формула для расчета количества рабочего материала на один метр шва:

N = G*К

Где «N» — это определяемая величина, то есть количество расхода сварных расходников на метр шва. «G» — это масса наплавленного металла на метровом сварном шве.

«К» – показатель перехода от массы продукта наплавки к расходу металла, использованного в работе.

Для вычисления показателя G нужно воспользоваться такой системой:

G = F*y*L

«F» — это площадь поперечного сечения шва в мм2. «у» — удельный вес материала, из которого произведена проволока.

Величина «у» особенно важна.

Сегодня много производителей сварочной проволоки. У каждого своя специфика и технология производства. Поэтому сварная проволока отличается своими свойствами. В зависимости от металла, из которого она изготовлена, проволока имеет определенную толщину.

Величина «L» подразумевает цифру 1, расчет происходит на один метр. Соответственно от количества метража, который нужно определить меняется “L”.

Этот способ подходит для расчета расхода проволоки при сварке в нижнем положении. При остальных видах работ показатель «N» необходимо умножить на величину «К».

Для правильного определения формулы, нужно зать, что существуют определенные положения сварки. Для каждого из них величина “K” своя:

- при нижнем — 1

- при полувертикальном — 1.05

- при вертикальном — 1.1

- при потолочном — 1.2

При сварке полуавтоматом в расчет нужно брать специфику эксплуатации аппарата для сварки, защитный газ, толщину сечения сварочной проволоки, характеристики деталей.

Уважаемые читатели, в своих расчетах расхода будьте грамотны и внимательно применяйте данные рекомендации, учитывать все нюансы и сопутствующие факторы. Тогда Вы сможете безошибочно и с легкостью получить искомые величины и цифры.

Пример

Чтобы легче применять все формулы на практике, рассмотрим пример.

Давайте вычислим количество использования сварной проволоки в работе полуавтоматом, если рабочим материалом будет сталь.

Чтобы правильно произвести расчет, первым шагом будет определение массы наплавки на шве. Используем формулу G = F*y*L.

G=0,0000055 (м2) * 7850 (кг/м3) * 1 (метр) = 0,043 кг

Далее приступим к главной величине с помощью формулы N=G*К

N = 0,043 * 1 = 0,043

Подведем итог

Ознакомившись с нашими материалами, вы узнали, как подготовить предварительный расчет количества присадочной проволоки при работе автоматом, полуавтоматом, аргоном при разных положениях.

Эта информация будет очень полезна для вашей дальнейшей работы.

Будет здорово, если Вы поделитесь своими знаниями просчетов расхода с начинающими сварщиками. Всем легкой работы!

Расчет норм расхода сварочной проволоки

Невозможно создать сварной шов без использования каких-либо дополнительных материалов и средств, которые рано или поздно заканчиваются. Использовать сварочную проволоку нужно с умом. Уметь рассчитывать необходимый объем очень важно, так как это нужно для того, чтобы определить перед выполнением сварки, сколько расходного материала вам потребуется.

В случае если вы хотите выполнить сварку один раз и не занимаетесь этим часто, то вам в обязательном порядке нужно приобрести необходимый объем, это, банально, поможет вам сэкономить денежные средства.

Естественно, что различные модели присадочной проволоки имеют разные коэффициенты наплавки, говоря простым языком, одна модель присадочного материала может расходоваться гораздо быстрее, нежели другая. Вне зависимости от метода сварки, используемого вами, будь то классическая ручная или же в автоматическом режиме, прерывать создания шва на половину процесса категорически нельзя. Это в значительной степени повлияет на качество итогового результата. Поэтому лучше купить проволоку с небольшим запасом.

Вне зависимости от метода сварки, используемого вами, будь то классическая ручная или же в автоматическом режиме, прерывать создания шва на половину процесса категорически нельзя. Это в значительной степени повлияет на качество итогового результата. Поэтому лучше купить проволоку с небольшим запасом.

Норма расхода – это определение, которое указывает на количество материалов необходимых для выполнения данной манипуляции. В это значение уже учитываются разнообразные отходы, потери материала, погрешности при работе и т.д. Проще говоря, значение нормы включает в себя все этапы создания сварного шва. Точный учет напрямую оказывает влиянию на качество работы.

Каждый метод сварки имеет свою норму расходы присадочных материалов. Для каждых методов сварки, включая сварку в среде защитного облака из инертных газов, нормы расходов были определены длительным опытом работы. Каждый метод сварки имеет свои особенности выполнения, что, естественно, сказывается на потерях и расходах присадочного материала.

Эталоном можно считать количество проволоки, которое необходимо для создания сварного соединения длинной в один метр, используя тот или иной метод сварки. В качестве несложного примера можно привести сварочные работы, в процессе которых требуется выполнить минимальное количество процедур, без выполнения каких-либо дополнительных манипуляций, с созданием временных швов и т.д. Норма расхода присадочного материала рассчитывается согласно государственным стандартам.

Существует несложная специально разработанная формула, следуя которой можно рассчитать необходимое количество присадочного материала для выполнения той или иной манипуляции. Она принимает вид: N = GK.

Символ «N» означает эталонный параметр, если точнее, то это значение требуемого количества присадочного материала, требуемого для создания сварного шва размером в один метр. Символ «G» — это вес сварного соединения после выполнения всех сварочных работ. K – это коэффициент перехода, этот параметр определяется значением массы наплавочного материала к общему расходу металла, который использовался в процессе сварочных работ. Значение длины в один метр берется для упрощения расчетов.

Значение длины в один метр берется для упрощения расчетов.

Для того чтобы узнать «G», потребуется выполнить вычисления по следующей формуле: G = FyL.

Буква «Ф» обозначает размеры поперечного сечения готового сварного шва. Значение должно исчисляться в миллиметрах в квадрате. Буква «у» означает долю массы метала в составе присадочной проволоки. Этот параметр может принимать значение из достаточно широкого диапазона. Это обусловлено тем, что существует большое количество разнообразных моделей присадочных проволок для сварки. Последний параметр «L» — это длина сварного соединения, по умолчанию она принимается за один метр, однако именно изменения этого значения можно вычислить нужное количество расходного материала для выполнения той или иной сварочной манипуляции.

Вышеописанный способ вычисления подходит для вычисления количества расходного материала при выполнении сварочных работ в нижнем положении. Для других положения, дополнительно получившийся параметр нужно умножать на значение коэффициента поправки:

- нижнее положение – 1;

- полувертикальная сварка – 1,05;

- вертикальная сварка – 1,1

- потолочная сварка – 1,2.

При вычислении объема требуемого присадочного материала для сварки в полуавтоматическом режиме нужно также учитывать следующие параметры:

- применение защитного облака из инертного газа;

- тип используемого газа;

- технические характеристики сварочного аппарата;

- размер сечения присадочной проволоки;

- основные физические характеристики свариваемого объекта.

С помощью несложных манипуляций и подсчетов без особых проблем можно узнать требуемое количество расходного материала. Большинство нужных параметров для вычисления можно узнать самостоятельно, однако в некоторых случаях может потребоваться специализированная литература.

Можно рассмотреть пример проведения вычислений. Для начала нужно определить вес наплавленного материала с помощью формулы G=FyL. Допустим, что F равно 0,0000055 метра в квадрате (так как предстоит умножать площадь сварного шва на длину соединения, необходимо принимать это значение именно в метрах в квадрате). Пускай масса будет равно 7850 килограмм и будем считать, что длина металлического лица равна одному метру.

Пускай масса будет равно 7850 килограмм и будем считать, что длина металлического лица равна одному метру.

После того вычисления мы узнаем что произведение трех вышеописанных значений равно сорока терм тысячным килограмма. Далее значение 0,043 можно подставить в основную формулу и после выполнения второго действия мы сможем узнать количество необходимого материала.

В нашем случае длина равняется одному, следовательно, значение 0,043 нужно умножить на единицу. Результата будет точно таким же. Таким образом, мы узнаем количество проволоки необходимой для выполнения предстоящей операции.

Если сварка будет выполняться в нижнем положении, что полученное значение оставляется таким как есть. Однако если вы будете использовать другое положение, то полученное количество проволоки в килограммах, нужно умножить на коэффициент положения, значения для которого были описаны выше.

|

КАТЕГОРИИ: Археология

ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Балочные системы. Определение реакций опор и моментов защемления

|

⇐ ПредыдущаяСтр 4 из 7Следующая ⇒

Для определения себестоимости сварных изделий очень важно правильно рассчитать расход материалов при сварочных работах. Кроме того, количество необходимых электродов, сварочной проволоки, флюсов, защитных газов и других расходных материалов необходимо знать и для того, чтобы обеспечить непрерывность рабочего процесса, создав на складе достаточный их запас. Расчет необходимого количества материалов для сварки ведется на основе существующих норм их потребления при применении того или иного метода сварки. Норма расхода сварочных материалов – это их количество, необходимое для полного изготовления сварного изделия с учетом всех потерь и отходов. Данная норма включает в себя расход материалов на всех этапах технологического процесса, связанного со сваркой, а именно – во время проведения подготовительных работ (изготовление прихваток), ведения самих сварочных работ, а также возможной последующей правки конструкции. Для каждого типа сварного шва и каждого метода сварки существуют свои нормативы расхода материалов. Кроме того, при определении количества нужных материалов учитываются и неизбежные при ведении сварки потери, причем существует также определенная норма таких потерь, которая зависит от применяемого метода сварки и ее режима, длины шва и сложности всей сварной конструкции.

Основные формулы для расчета нормы расходов сварочных материалов. Существуют определенная нормативная формула, помогающая рассчитать расход материалов при сварочных работах. Эта формула позволяет понять, сколько сварочных материалов потребуется на один метр шва:

N = G * K, где N – норма расхода сварочных материалов на один метр сварного шва G – масса наплавленного металла сварного шва, длина которого равна 1 метру K – коэффициент перехода от массы наплавленного металла к расходу материалов для сварки

А для того, чтобы определить массу наплавленного металла на 1 метр сварного шва (G), можно воспользоваться следующей формулой:

G = F * y * L, где: F – площадь поперечного сечения сварного шва (в мм2) y – удельная масса металла (г/см3) L – длина сварного шва (она равна 1 метру).

Приведенные выше формулы позволяют рассчитать нормы расхода материалов для сварочного шва в наиболее простом – нижнем положении. Если же сварочные работы ведутся в вертикальном или потолочном положении, то полученный норматив необходимо умножить на поправочный коэффициент, который как раз и учитывает особенности расхода материалов при различных положениях сварного шва: для нижнего положения шва этот коэффициент равен 1,00 при полувертикальном положении шва берется коэффициент 1,05 при вертикальном (горизонтальном) положении шва коэффициент равен 1,10 при потолочном положении шва полученная предварительно норма умножается на коэффициент 1,20.

Рассмотрим, на какие особенности следует обращать внимание при определении необходимого количества конкретных сварочных материалов – сварочной проволоки и защитного газа. Как рассчитать расход сварочной проволоки. Для того, чтобы рассчитать количество сварочной проволоки, которое потребуется для изготовления сварной конструкции, необходимо учесть следующие параметры: Если применяется полуавтоматический метод сварки, то количество сварочной проволоки зависит от следующих факторов: характеристик подвергаемого сварке металла диаметра сварочной проволоки особенностей и технических характеристик самого сварочного оборудования присутствия или отсутствия защитного газа. Расчет расхода сварочной проволоки можно произвести, исходя из массы всей сварной конструкции – как правило, максимальное количество проволоки равняется 1,5% массы сварной конструкции. Также массу проволоки можно определить, исходя из массы наплавляемого металла. При этом методе расчета учитывается, что требуемая масса проволоки превышает вес наплавляемого металла на 2-6%.

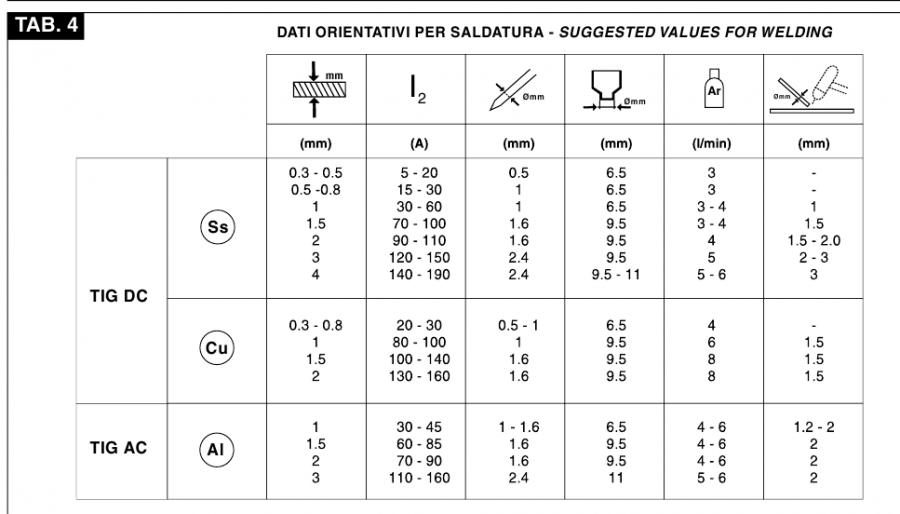

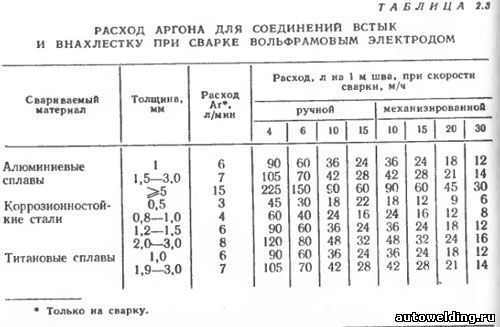

Расчет расходов защитного газа. Правильный расчет количества необходимого для ведения сварочных работ защитного газа дает возможность добиться высокого качества и непрерывности сварных работ в среде защитного газа. Количество необходимого газа зависит от того, какой именно металл подвергается сварке: для сварки конструкции из алюминия потребуется 15-20 литров защитного газа (аргона) в минуту сварка медной конструкции в среде защитных газов потребует 10-12 литров газа в минуту для магниевых сплавов потребуется 12-14 литров аргона в минуту при сварке сплавов никеля «уйдет» 10-12 литров газа в минуту титан и его сплавы требуют более значительного расхода газа при проведении сварочных работ – 35-50 литров в минуту.

А вот для сварки изделий из стали защитный газ расходуется более экономно. Для того, чтобы не расходовать лишнее количество газа при сварке, баллоны с газом снабжаются специальным регулятором.

В заключение хотелось бы отметить, что правильный расчет расхода материалов для сварочных работ дает возможность не только обеспечить сварщика вовремя всем необходимым, но и сэкономить затраты на производство сварных конструкций, а значит, снизить себестоимость продукции и повысить конкурентоспособность ее на рынке.

Вывод: при правильном расчете расходных материалов, можно уменьшить себестоимость конструкции.

⇐ Предыдущая1234567Следующая ⇒ Читайте также: Техника прыжка в длину с разбега Тактические действия в защите История Олимпийских игр История развития права интеллектуальной собственности |

|

|

Последнее изменение этой страницы: 2021-05-11; просмотров: 120; Нарушение авторского права страницы; Мы поможем в написании вашей работы!

infopedia.

|

Расчет массы наплавленного металла — FINDOUT.SU

Поможем в ✍️ написании учебной работы

Имя

Поможем с курсовой, контрольной, дипломной, рефератом, отчетом по практике, научно-исследовательской и любой другой работой

Выберите тип работыЧасть дипломаДипломная работаКурсовая работаКонтрольная работаРешение задачРефератНаучно — исследовательская работаОтчет по практикеОтветы на билетыТест/экзамен onlineМонографияЭссеДокладКомпьютерный набор текстаКомпьютерный чертежРецензияПереводРепетиторБизнес-планКонспектыПроверка качестваЭкзамен на сайтеАспирантский рефератМагистерская работаНаучная статьяНаучный трудТехническая редакция текстаЧертеж от рукиДиаграммы, таблицыПрезентация к защитеТезисный планРечь к дипломуДоработка заказа клиентаОтзыв на дипломПубликация статьи в ВАКПубликация статьи в ScopusДипломная работа MBAПовышение оригинальностиКопирайтингДругое

Нажимая кнопку «Продолжить», я принимаю политику конфиденциальности

Расчет массы наплавленного металла ведут на один погонный метр длины сварного шва (1 п. м.) или на всю конструкцию, учитывая общую длину сварных швов.

м.) или на всю конструкцию, учитывая общую длину сварных швов.

Масса наплавленного металла в сварных соединениях рассчитывается по формуле (11):

(гр.), (11)

где – масса наплавленного металла на единицу продукции, гр.;

— масса наплавленного металла прихваток, гр.;

— масса наплавленного металла сварных швов, гр.;

( ) — коэффициент, учитывающий долю наплавленного металла прихваток в общей массе наплавленного металла сварных швов;

– площадь поперечного сечения шва в ;

— плотность металла, для стали ;

— общая длина свариваемых швов, м (см. п. 1.1).

Расчет массы наплавленного металла является частью нормирования сборочно-сварочных работ. При расчете по укрупненным показателям масса наплавленного металла выбирается из данных таблицы 2.13.12 (см. ПРИЛОЖЕНИЕ данных методических указаний).

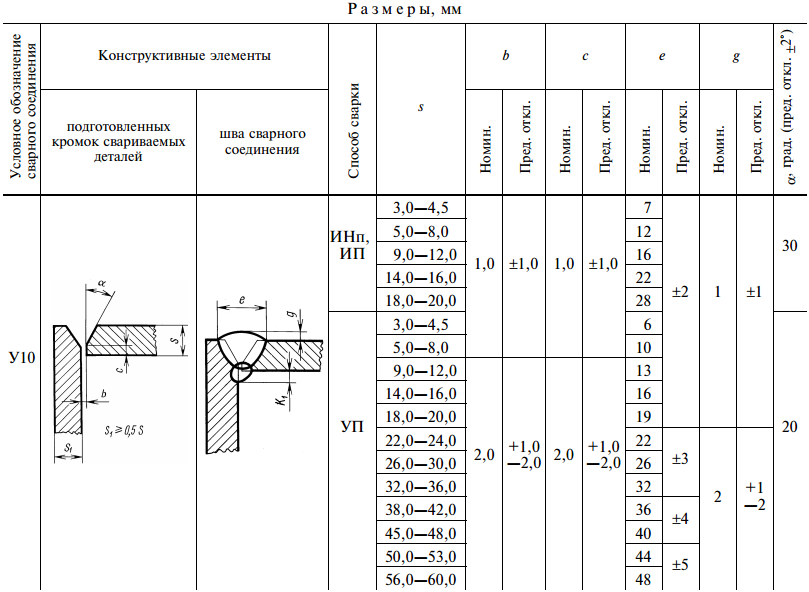

Расчет площади наплавки.

Расчет площади наплавки проводят для ручной, механизированной и автоматической сварки по следующей методике.

Определяется площадь наплавки как сумма площадей элементарных геометрических фигур, составляющих сечение шва выполненного по зазору.

Для стыковых односторонних швов площадь определяется по формуле (12):

( ), (12)

где — площадь поперечного сечения стыкового шва (площадь наплавки), ;

S – толщина деталей, мм;

b – зазор между деталями, мм;

e – ширина сварного шва, мм;

g – высота усиления, мм.

Геометрические параметры сварного соединения, к которым относят толщину металла, зазор между заготовками, ширина валика, высота шва, тип и угол разделки кромок, величина притупления, выбираются для соответствующего типа соединения по ГОСТу на сварку.

Для стыковых швов с разделкой двух кромок и подваркой корня шва, площадь наплавки определяется по формуле (13):

( ), (13)

Где с – высота притупления, мм;

— угол разделки кромок, градусы;

— ширина подварочного слоя, мм;

— высота подварочного шва, мм.

При сварке многопроходных швов необходимо определить число проходов по формуле (14):

(шт.), (14)

где П – количество проходов, шт.;

— площадь поперечного сечения всего шва (всей наплавки), ;

— площадь поперечного сечения первого прохода, ;

— площадь поперечного сечения последующих проходов, .

При ручной дуговой сварке многопроходных швов первый проход выполняется электродами диаметром 3 – 4 мм, так как применение электродов большого диаметра затрудняет провар корня шва. При определении числа проходов следует учитывать что сечение первого прохода не должно превышать 30 – 35 , и может быть определено по формуле (15):

( ), (15)

где — диаметр электрода, мм.

Площадь наплавки последующих проходов определяется по формуле (16):

( ). (16)

(16)

При сварке многопроходных швов сварку проходов стремятся выполнить на одних и тех же режимах, за исключением первого прохода.

В угловых, тавровых и нахлесточных соединениях находятся угловые швы.

Для угловых швов площадь наплавки определяют по формуле (17):

( ), (17)

где — катет (высота) углового шва, мм.

Катет углового шва принимается по ГОСТ на соответствующий способ сварки по минимальной толщине свариваемого металла, или по формуле (18):

(мм), (18)

где S – минимальная толщина свариваемых деталей, мм.

Расчетную величину катета углового шва необходимо округлить до целого числа.

Для определения наплавки в выпуклых угловых швах применяют формулу (19):

( ), (19)

где g – усиление шва по ГОСТ на сварные соединения, мм.

2.13.2 Нормирование затрат основных и вспомогательных (сварочных) материалов.

Целью данного раздела является расчет потребности материалов, который ведется по двум направлениям: основные материалы и вспомогательные (сварочные) материалы. К основным материалам относятся прокат, трубы, другие элементы, составляющие основу металлоконструкции.

К вспомогательным (сварочным) материалам относятся сварочная проволока, электроды, флюс, углекислый газ, аргон, кислород и др.

Затраты на материалы определяют из расчета на единицу сварной конструкции и на годовую программу выпуска в зависимости от назначенных видов материалов в технологическом процессе по техническим условиям на изготовление сварной конструкции.

Расчет основных материалов (металлопроката) в представленной методике ведется по укрупненным показателям с применением коэффициента перерасчета.

Расчет сварочных материалов проводится на основе расчетной массы наплавленного металла и общей длины сварных швов единицы сварной конструкции.

2.13.2.1 Расчет затрат металлопроката.

Для изготовления металлоконструкции, требуется металл определенной прокатки, формы и размеров. Эти данные по металлопрокату указываются в спецификации на сборочный чертеж, а также регламентируют в технических условиях на изготовление сварной конструкции. В экономических расчетах по затратам на металлопрокат для сварной конструкции, определяют его стоимость, что в свою очередь входит в смету цеховой себестоимости изделия.

Расчет потребности проката на единицу продукции определяют по формуле (20):

(т), (20)

где — масса проката (сырья) на единицу продукции, т;

— коэффициент перерасчета массы готовой продукции в массу до ее обработки (в черный вес), принимают ;

— масса изделия (берется из сборочного чертежа на конструкцию или других технологических документов), т. (см. п. 1.1).

Одномерный поток бактерий на электродной рейке с помощью диэлектрофореза: к анализу на основе отдельных клеток

Микромашины (Базель). 2021 февраль; 12(2): 123.

2021 февраль; 12(2): 123.

Опубликовано в сети 24 января 2021 г. doi: 10.3390/mi12020123

Антонио Рамос, академический редактор

Информация об авторе Примечания к статье Информация об авторских правах и лицензиях Отказ от ответственности и медицина, помимо других дисциплин, требуют быстрого подсчета бактерий, желательно с использованием миниатюрных портативных устройств. Ожидается, что микрожидкостная технология решит эту проблему миниатюризации. При подсчете бактерий в микрожидкостных устройствах метод выравнивания бактерий в одну линию перед подсчетом является ключом к точному подсчету при разрешении одной бактерии. Здесь мы описываем числовую и экспериментальную оценку устройства, использующего силу диэлектрофореза для выстраивания бактерий в одну линию, что позволяет легко их подсчитывать. Устройство содержит канал для потока бактерий, два противоэлектрода и захватный электрод шириной несколько микрон или меньше для размещения бактерий в одну линию. Когда захватывающий электрод уже, чем диаметр бактерии, эффективность захвата одномерной матрицы составляет 80% или более в течение 2 с. Кроме того, поскольку некоторые приложения для сортировки клеток требуют, чтобы бактерии двигались против потока жидкости, мы продемонстрировали, что бактерии могут двигаться по одной линии в неосевом направлении под углом 30° к направлению потока. Наши результаты служат основой для разработки миниатюрных портативных устройств для оценки бактерий с точностью до одной клетки.

Кроме того, поскольку некоторые приложения для сортировки клеток требуют, чтобы бактерии двигались против потока жидкости, мы продемонстрировали, что бактерии могут двигаться по одной линии в неосевом направлении под углом 30° к направлению потока. Наши результаты служат основой для разработки миниатюрных портативных устройств для оценки бактерий с точностью до одной клетки.

Ключевые слова: диэлектрофорез, микрофлюидика, одиночная клетка, одиночная бактерия, проточный цитометр

Технологии измерения количества бактерий в образце важны в биотехнологии, медицине, пищевой промышленности и управлении гигиеной. Например, в области медицины измерение количества бактерий в слизистой оболочке пациента может быть использовано для обнаружения аномалии в организме. В пищевой промышленности количество бактерий контролируется для контроля ферментации и предотвращения пищевых отравлений [1,2]. Такие приложения требуют быстрых и точных методов измерения бактерий, предпочтительно с использованием небольших и портативных устройств, которые, таким образом, подходят для анализа на месте, например, для мониторинга окружающей среды и оказания медицинской помощи [3,4]. Эта потребность привела к недавней разработке и широкому использованию небольших устройств для измерения бактерий с использованием технологии микрофлюидики и особенно миниатюрных проточных цитометров для разделения и подсчета типов клеток на уровне отдельных клеток. Были разработаны различные методы, основанные на оптическом обнаружении [5,6], отклике электрического импеданса [7,8], методе счетчика Коултера (измерение нанопор) [9].], рамановская спектроскопия [10,11] и магнитный метод, заключающийся в связывании магнитных шариков с бактериями [12,13]. Все эти методы требуют разделения бактерий в одну линию, которая подается в измерительную часть проточного цитометра, где бактерии обрабатываются индивидуально. Это реализуется простым способом путем ограничения диаметра канала бактериальным [14], но такие каналы имеют тенденцию забиваться бактериями. Традиционно диаметр потока ограничивается диаметром потока бактерии с использованием метода обтекания, оборачивающего поток образца другим потоком [15,16].

Эта потребность привела к недавней разработке и широкому использованию небольших устройств для измерения бактерий с использованием технологии микрофлюидики и особенно миниатюрных проточных цитометров для разделения и подсчета типов клеток на уровне отдельных клеток. Были разработаны различные методы, основанные на оптическом обнаружении [5,6], отклике электрического импеданса [7,8], методе счетчика Коултера (измерение нанопор) [9].], рамановская спектроскопия [10,11] и магнитный метод, заключающийся в связывании магнитных шариков с бактериями [12,13]. Все эти методы требуют разделения бактерий в одну линию, которая подается в измерительную часть проточного цитометра, где бактерии обрабатываются индивидуально. Это реализуется простым способом путем ограничения диаметра канала бактериальным [14], но такие каналы имеют тенденцию забиваться бактериями. Традиционно диаметр потока ограничивается диаметром потока бактерии с использованием метода обтекания, оборачивающего поток образца другим потоком [15,16]. Этот подход позволяет проводить подсчет с высокой пропускной способностью, но его трудно миниатюризировать из-за сложной системы доставки жидкости. Стабильный поток через оболочку требует точного контроля скорости потока и разбавления образца потоком через оболочку. Кроме того, были отмечены такие проблемы, как повреждение клеток, вызванное воздействием высокого давления и сил сдвига, вызванных потоком оболочки [17]. Также исследовались безоболочные методы, такие как поверхностные акустические волны [18,19].], использование инерционной силы [20,21] и электростатической силы диэлектрофореза (ДЭП). Однако оборудование для генерации поверхностных акустических волн является дорогим и одноразовым, а оборудование для использования силы инерции должно быть переработано для каждого типа бактерий и не идеально подходит для субмикронных частиц, таких как бактерии. Есть много сообщений о расположении клеток млекопитающих в одну линию с использованием DEP [22,23,24], но мало сообщений о расположении бактерий.

Этот подход позволяет проводить подсчет с высокой пропускной способностью, но его трудно миниатюризировать из-за сложной системы доставки жидкости. Стабильный поток через оболочку требует точного контроля скорости потока и разбавления образца потоком через оболочку. Кроме того, были отмечены такие проблемы, как повреждение клеток, вызванное воздействием высокого давления и сил сдвига, вызванных потоком оболочки [17]. Также исследовались безоболочные методы, такие как поверхностные акустические волны [18,19].], использование инерционной силы [20,21] и электростатической силы диэлектрофореза (ДЭП). Однако оборудование для генерации поверхностных акустических волн является дорогим и одноразовым, а оборудование для использования силы инерции должно быть переработано для каждого типа бактерий и не идеально подходит для субмикронных частиц, таких как бактерии. Есть много сообщений о расположении клеток млекопитающих в одну линию с использованием DEP [22,23,24], но мало сообщений о расположении бактерий. Кроме того, в большинстве предыдущих работ использовался отрицательный ДЭП [25]. Отрицательный DEP действует на слабую часть электрического поля, преимущество которого состоит в том, что оно вызывает меньшее повреждение клеток из-за электрического поля. Однако у этого подхода есть недостаток, заключающийся в том, что для стабильного создания силы требуется стерическая и сложная структура электрода [26]. Кроме того, проводимость растворителя должна быть выше, чем проводимость ячейки, что вызывает износ электрода из-за электродной реакции и большого количества выделяемого тепла, что затрудняет создание сильной диэлектрофоретической силы [27]. Напротив, положительный DEP действует по направлению к краю электрода, где электрическое поле наиболее сильное. Однако потенциальным недостатком этого подхода является то, что он может повредить клетки из-за сильного электрического поля и потому, что проводимость растворителя должна быть ниже, чем у клетки [28].