Наплавка меди: Наплавка цветных металлов | Сварка металлов и материалов

Содержание

Способ дуговой наплавки меди и медных сплавов на сталь

Изобретение может быть использовано при изготовлении узлов, деталей и конструкций из стали с наплавленным рабочим слоем из меди или медного сплава, предназначенным для обеспечения их антифрикционных свойств, коррозионной стойкости, электропроводности и др. На подлежащую наплавке поверхность изделия из стали наносят слой флюса-пасты и приваривают точечными швами полотно присадочного металла из меди или медного сплава. Затем осуществляют наплавку дуговым способом неплавящимся электродом в аргоне с использованием присадочной проволоки из меди или медного сплава с полным расплавлением упомянутого приваренного полотна. Способ обеспечивает уменьшение степени расплавления стали и минимальный (менее 5%) переход железа из стали в наплавленный металл, а также отсутствие ограничений, связанных с приемами подачи присадочного металла в зону наплавки, что снижает требования к квалификации сварщиков. 2 з.п. ф-лы, 1 табл.

Изобретение относится к области сварочного производства и может быть использовано в судостроении, машиностроении и в других отраслях промышленности при изготовлении узлов, деталей и конструкций из стали с наплавленным рабочим слоем из меди или медного сплава, предназначенным для обеспечения их антифрикционных свойств, коррозионной стойкости, электропроводности и др.

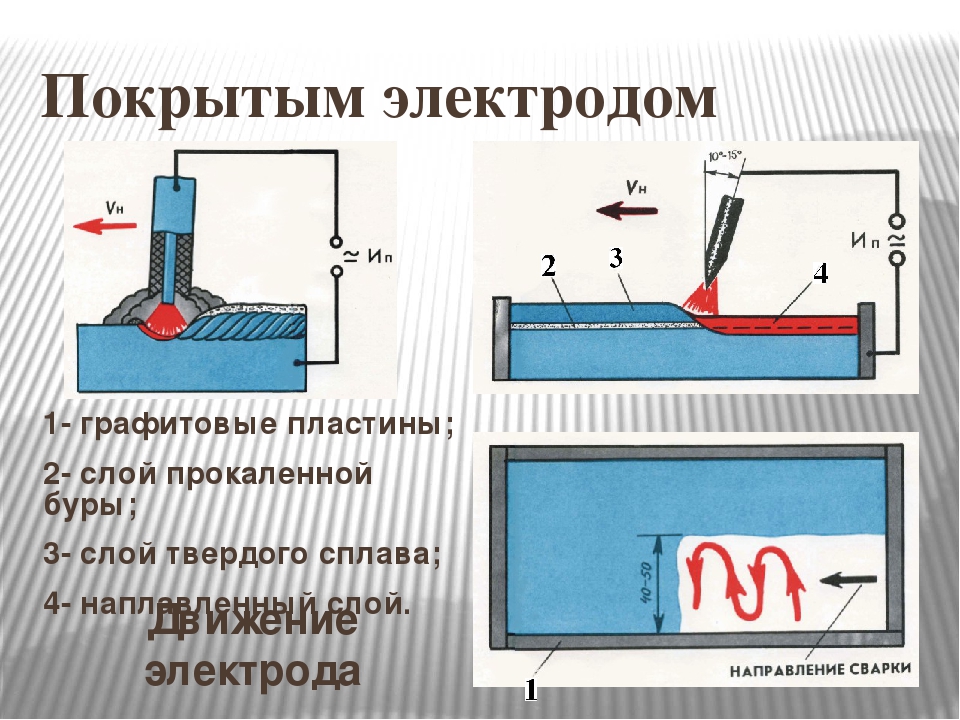

Известно, что наплавка меди и ее сплавов на сталь может выполняться различными дуговыми способами сварки плавлением: автоматическим под флюсом, ручным и механизированным аргонодуговым плавящимся и неплавящимся электродом, ручным покрытыми электродами. Однако при применении всех указанных способов дуговой наплавки меди и ее сплавов на сталь под действием сварочной дуги происходит значительное расплавление стали, перемешивание в сварочной ванне расплавленной стали с расплавленным присадочным металлом на медной основе и образование наплавленного металла с большим (10-30 мас.% и более) содержанием железа. Растворимость железа в твердой меди или в медном сплаве незначительная. Как показали исследования, в пересыщенном твердом растворе на основе меди может сохраняться до 3-5 мас.% железа. Остальное железо, перешедшее в наплавленный металл, выделяется в виде новой фазы — твердого раствора на основе железа. Выделения этой фазы существенно уменьшают коррозионную стойкость и антифрикционные свойства наплавленного металла, ударную вязкость и пластические свойства наплавленных образцов. Чтобы избавиться от выделений фазы на основе железа в рабочем слое наплавленного изделия и обеспечить его коррозионную стойкость и антифрикционные свойства, наплавку медных сплавов на сталь указанными дуговыми способами приходится выполнять в несколько слоев (Подгаецкий В.В. Механизированная наплавка слоя алюминиевой бронзы БрАЖМц 10-3-1,5. — Автоматическая сварка, 1959, №7, с.93). Но пластические свойства и ударная вязкость (при надрезе по зоне сплавления наплавленного металла со сталью) наплавленных образцов остаются низкими из-за наличия в зоне сплавления значительного количества выделений хрупкой и твердой фазы на основе железа.

Чтобы избавиться от выделений фазы на основе железа в рабочем слое наплавленного изделия и обеспечить его коррозионную стойкость и антифрикционные свойства, наплавку медных сплавов на сталь указанными дуговыми способами приходится выполнять в несколько слоев (Подгаецкий В.В. Механизированная наплавка слоя алюминиевой бронзы БрАЖМц 10-3-1,5. — Автоматическая сварка, 1959, №7, с.93). Но пластические свойства и ударная вязкость (при надрезе по зоне сплавления наплавленного металла со сталью) наплавленных образцов остаются низкими из-за наличия в зоне сплавления значительного количества выделений хрупкой и твердой фазы на основе железа.

Для обеспечения коррозионной стойкости, антифрикционных свойств, пластических свойств и ударной вязкости (при надрезе по зоне сплавления наплавленного металла со сталью) наплавленных образцов уже при наплавке медных сплавов на сталь в один слой наплавку медных сплавов на сталь следует выполнять без расплавления или с минимальным расплавлением стали так, чтобы содержание железа в первом слое наплавленного металла не превышало 5%.

Известен способ аргонодуговой наплавки неплавящимся электродом меди и ее сплавов на сталь (Патент РФ на изобретение №2390398 от 27 мая 2010 г.), принимаемый нами за прототип, при котором за счет применения специальной техники наплавки обеспечивается уменьшение степени расплавления стали и минимальный (менее 5%) переход железа из стали в наплавленный металл.

Однако этот способ наплавки (прототип) распространяется только на способ аргонодуговой наплавки неплавящимся электродом, включающий расплавление присадочного материала только в виде прутка, отличающийся тем, что перед началом наплавки присадочный пруток устанавливают в месте начала наплавки под углом 5-15° к наплавляемой поверхности с упором в нее нижнего конца прутка, располагают сварочную горелку под углом 80-90° к присадочному прутку, зажигают дугу между неплавящимся электродом сварочной горелки и нижним концом присадочного прутка, не допуская контакта дуги со сталью, расплавляют присадочный пруток с его перемещением без изменения его угла наклона к наплавляемой поверхности до образования на ней ванны расплавленного металла присадочного прутка шириной 7-10 мм и толщиной 2-3 мм, после чего переносят сварочную дугу с присадочного прутка на образованную ванну расплавленного металла в точку на расстоянии 2-4 мм от ее головной части, располагают сварочную горелку под углом 40-45° к поверхности ванны расплава и осуществляют процесс наплавки углом вперед с поддержанием постоянного угла наклона сварочной горелки и уровня ванны расплавленного металла. Однако этот способ наплавки имеет следующие недостатки. При этом способе наплавки применяются сложные технологические приемы. Присадочный металл для наплавки применяется только в виде прутков, которые подаются в зону наплавки только вручную. Производительность наплавки очень низкая. Для обеспечения качественного выполнения наплавки при этом способе необходимо, чтобы наплавку выполняли только высококвалифицированные сварщики, тщательно обученные сложным технологическим приемам наплавки по прототипу.

Однако этот способ наплавки имеет следующие недостатки. При этом способе наплавки применяются сложные технологические приемы. Присадочный металл для наплавки применяется только в виде прутков, которые подаются в зону наплавки только вручную. Производительность наплавки очень низкая. Для обеспечения качественного выполнения наплавки при этом способе необходимо, чтобы наплавку выполняли только высококвалифицированные сварщики, тщательно обученные сложным технологическим приемам наплавки по прототипу.

Техническим результатом заявляемого изобретения является разработка способа дуговой наплавки меди и медных сплавов на сталь, в котором при сохранении уменьшения степени расплавления стали и минимальном (менее 5%) переходе железа из стали в наплавленный металл обеспечиваются упрощение технологических приемов наплавки, возможность применения присадочного металла в виде присадочной проволоки, возможность механизированной подачи присадочной проволоки в зону наплавки, повышение производительности наплавки и при котором нет необходимости в подготовке сварщиков для освоения специальной техники наплавки и в предъявлении повышенных требований к квалификации сварщиков.

Технический результат предлагаемого изобретения достигается за счет того, что для получения наплавленного слоя на поверхности стального изделия предварительно на стальную поверхность наносят флюс-пасту толщиной 0,1-0,2 мм, для наплавки используют присадочный металл одного и того же состава, состоящий из полотна толщиной 1,0-1,6 мм, предварительно приваренного точечными швами к стальной поверхности в шахматном порядке путем локального расплавления полотна на всю его толщину в отдельных точках диаметром 3-5 мм с шагом между точками 15-20 мм, и из сварочной проволоки, затем возбуждают дугу между неплавящимся электродом и полотном присадочного металла, достаточном для локального расплавления полотна под дугой на всю его толщину, после этого дугой без ее перемещения расплавляют полотно до поверхности стали, механизированным способом или вручную подают присадочную проволоку в образовавшуюся ванну жидкого металла и одновременно увеличивают сварочный ток в дуге до значения, необходимого для совместного плавления этой дугой присадочного полотна и присадочной проволоки, при этом образуют общую сварочную ванну из расплавленного присадочного полотна и расплавленной присадочной проволоки и продолжают процесс наплавки до получения наплавленного слоя на всей наплавляемой поверхности.

Опробование предложенного способа наплавки меди и медных сплавов на сталь производили следующим образом. Для наплавки по предложенному способу было взято полотно толщиной 1 мм из сплава марки МНЖКТ5-1-0,2-0,2 состава (мас.%): Ni — 6,1, Fe — 1,2, Mn — 0,72, Cu — остальное, шириной 40 мм и длиной 200 мм. На пластину размером 12×100×200 мм из стали АБ2 кисточкой был нанесен слой флюса-пасты толщиной — 0,15 мм в виде раствора буры в этиловом спирте. После нанесения флюса-пасты на пластину было уложено полотно из сплава МНЖКТ5-1-0,2-0,2 и приварено к стальной пластине точечными швами в шахматном порядке. Сварку выполняли без применения присадочного металла аргонодуговым способом неплавящимся электродом путем расплавления полотна в намеченных точках диаметром 3-5 мм с шагом между точками 15-20 мм. При этом для обеспечения надежного контакта полотна с пластиной у места сварки точки полотно прижимали к пластине с помощью ручного инструмента. После этого на стальную пластину с приваренным к ней полотном была выполнена наплавка механизированным способом неплавящимся электродом в аргоне проволокой диаметром 1,2 мм марки МНЖКТ5-1-0,2-0,2 того же состава, что и полотно, на режиме: сварочный ток 180-200 А, напряжение на дуге 16 В, скорость подачи проволоки 240 м/ч (4,0 м/мин), скорость наплавки 15 м/час. В результате на стальную пластину был наплавлен слой металла высотой 3,3 мм площадью 40×200 мм2. Наплавка была выполнена за 8 мин, а с учетом приварки полотна к пластине — за 10 мин.

В результате на стальную пластину был наплавлен слой металла высотой 3,3 мм площадью 40×200 мм2. Наплавка была выполнена за 8 мин, а с учетом приварки полотна к пластине — за 10 мин.

Для сравнения аналогичный слой металла был наплавлен способом наплавки по прототипу, на что было затрачено 24 мин.

На обеих наплавленных пластинах было определено содержание железа в наплавленном металле и наличие выделений фазы на основе железа в его структуре.

Результаты исследования приведены в таблице и показывают следующее. При обоих способах наплавки: предложенном и по прототипу содержание железа в наплавленном металле, определенное методом микрорентгеноспектрального анализа, низкое и находится примерно на одном уровне: 1,8-3,2 мас.%. При металлографическом исследовании шлифов, полученных из наплавленных образцов, на микроскопе «Axiovert 40MAT» при увеличении 100 и 300 установлено, что микроструктура наплавленного металла везде однофазная, выделения фазы на основе железа в наплавленном металле при обоих способах наплавки отсутствует. Недопустимые дефекты в наплавленном металле (трещины, свищи, непровары) также отсутствуют при обоих способах наплавки. Отличие заключается в длительности наплавки на сталь одинакового по размерам слоя медно-никелевого сплава (объем 26,3 см3; масса 234 г). Длительность наплавки по предложенному способу (с учетом времени на приварку полотна к пластине) составила 10 мин, а при наплавке по прототипу — 24 мин, производительность наплавки соответственно 23,4 г/мин и 9,8 г/мин. Таким образом, производительность наплавки по предложенному способу в 2,4 раза выше, чем при наплавке по прототипу.

Недопустимые дефекты в наплавленном металле (трещины, свищи, непровары) также отсутствуют при обоих способах наплавки. Отличие заключается в длительности наплавки на сталь одинакового по размерам слоя медно-никелевого сплава (объем 26,3 см3; масса 234 г). Длительность наплавки по предложенному способу (с учетом времени на приварку полотна к пластине) составила 10 мин, а при наплавке по прототипу — 24 мин, производительность наплавки соответственно 23,4 г/мин и 9,8 г/мин. Таким образом, производительность наплавки по предложенному способу в 2,4 раза выше, чем при наплавке по прототипу.

| Таблица | |||||||

| Результаты опробования наплавленных образцов | |||||||

| Способ наплавки | Массовая доля железа в наплавленном металле, % | Наличие фазы на основе железа в наплавленном металле | Наличие недопустимых дефектов в наплавленном металле | Объем и масса наплавки | Длитель ность наплавки, мин | Производительность наплавки, г/мин | |

| см3 | г | ||||||

| Предложенный | отсутствует | отсутствуют | 26,3 | 234 | 10 | 23,4 | |

| По прототипу | отсутствует | отсутствуют | 26,3 | 234 | 24 | 9,8 | |

Примечания: 1) В таблице приведены результаты определения массовой доли железа не менее чем на 3-х образцах. В числителе приведены минимальные и максимальные значения, в знаменателе — средние значения. В числителе приведены минимальные и максимальные значения, в знаменателе — средние значения. | |||||||

| 2) Длительность наплавки по предложенному способу включает время на приварку полотна к пластине (2 мин) и на наплавку. |

1. Способ дуговой наплавки меди и медных сплавов на сталь, включающий использование неплавящегося электрода и присадочного металла из медного сплава, отличающийся тем, что для получения наплавленного слоя на поверхности стального изделия предварительно на стальную поверхность наносят флюс-пасту, для наплавки используют присадочный металл, состоящий из полотна толщиной 1,0-1,6 мм, предварительно приваренного точечными швами к стальной поверхности, и из сварочной проволоки, имеющих одинаковый состав, затем возбуждают дугу между неплавящимся электродом и полотном присадочного металла на токе, достаточном для локального расплавления полотна под дугой на всю его толщину, после этого дугой без ее перемещения расплавляют полотно до поверхности стали, механизированным способом или вручную подают присадочную проволоку в образовавшуюся ванну жидкого металла и одновременно увеличивают сварочный ток в дуге до значения, необходимого для совместного плавления этой дугой присадочного полотна и присадочной проволоки, при этом образуют общую сварочную ванну из расплавленного присадочного полотна и расплавленной присадочной проволоки и продолжают процесс наплавки до получения наплавленного слоя на всей наплавляемой поверхности.

2. Способ наплавки по п.1, отличающийся тем, что перед приваркой полотна к наплавляемой стальной поверхности на эту поверхность наносят слой флюса-пасты толщиной 0,1-0,2 мм, применяемой для сварки медного сплава аналогичного состава.

3. Способ наплавки по п.1, отличающийся тем, что предварительную приварку полотна присадочного металла к стальной поверхности осуществляют с прижатием его в зоне сварки путем локального расплавления полотна на всю его толщину дугой неплавящегося электрода в аргоне без применения присадочной проволоки, при этом приварку осуществляют в отдельных точках, расположенных в шахматном порядке, диаметром 3-5 мм с шагом между точками 15-20 мм.

НАПЛАВКА МЕДИ И ЕЕ СПЛАВОВ

Сварщику цветник металлов

Наплавка меди и ее сплавов на стали и чугуны применяется для восстановления изношенных и получения новых биметаллических деталей машин. По технологии наплавки детали делятся на пять групп: 1) с плоскими наплавляемыми поверхностями; 2) цилиндрической формы с наружными или внутренними наплавляемыми поверхностями; 3) формы диска с боковыми наплавляемыми поверхностями; 4) конусной формы с наружными или внутренними наплавляемыми поверхностями; 5) типа сфер с внутренними или наружными наплавляемыми поверхностями.

Наплавка плоских деталей производится с перекрытием валиков на 1/8 их ширины. Для этого Электрод перемещают по зоне перехода предыдущего наплавленного валика к основному металлу.

Наплавка деталей цилиндрической формы, особенно малого диаметра, усложнена трудностью удержания металла ванны и формирования сварочного шва. При наплавке деталей формы дисков круговыми валиками, а сфер и конусов кольцевыми основной трудностью является регулирование скорости наплавки с изменением диаметра наплавляемых валиков.

При наплавке внутренней сферы и смещении электрода с нижней точки «на подъем» в сторону, обратную вращению, расплавленный металл стекает в хвостовую часть сварочной ванны. Эго приводит к значительному провару основного металла и повышению его доли в наплавленном. В случае смещения электрода в сторону вращения сферы наплавляемый металл подтекает под дугу, что значительно уменьшает глубину провара.

Смещение электрода больше оптимального значения приводит к отсутствию проплавления основного металла и отделению от него наплавленного валика. опорах, расположенных в одной плоскости под углом 60°, а между ними находится фиксатор в виде стержня. Такая система устанавливается по уровню на сферу, а опускаемый вниз фиксатор указывает зенит, от которого ведут отсчет смещения электрода.

опорах, расположенных в одной плоскости под углом 60°, а между ними находится фиксатор в виде стержня. Такая система устанавливается по уровню на сферу, а опускаемый вниз фиксатор указывает зенит, от которого ведут отсчет смещения электрода.

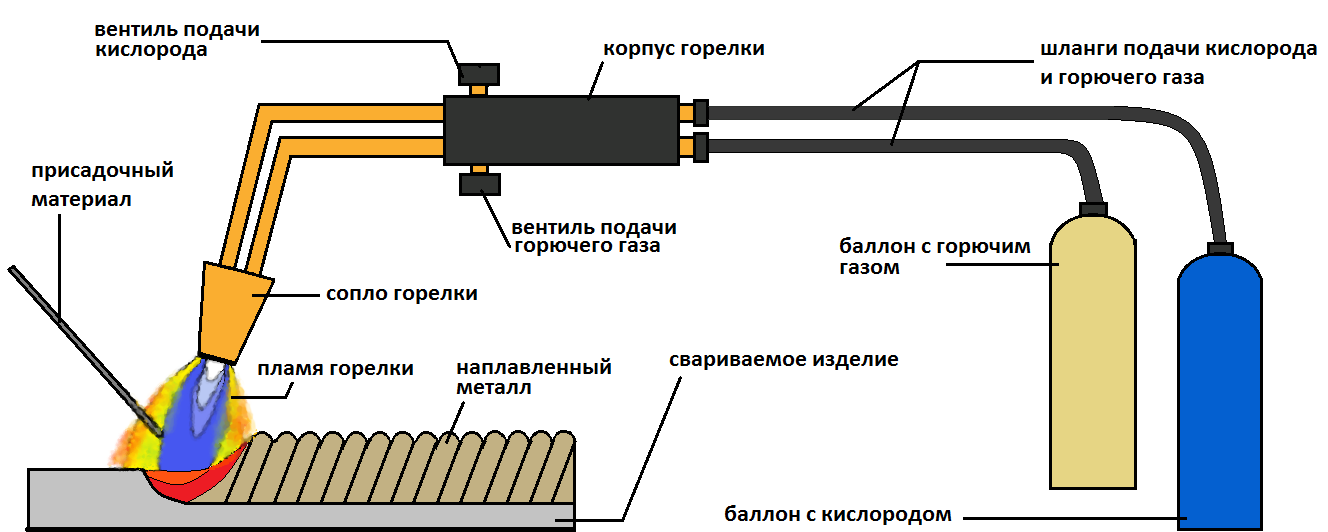

При наплавке сферы от максимального радиуса к ее центру уменьшают смещение электрода с зенита. Этб, без изменения остальных параметров режима, приводит к увеличению глубины проплавления основного металла и повышению его доли в наплавленном. Для восстановления прежней глубины провара увеличивают угол наклона электрода вперед и повышают число оборотов наплавляемой детали. .Наплавку выполняют в среде защитных газов плавящимся электродом на постоянном токе обратной полярности стандартными сварочными автоматами, снабженными горелками типа ГУ. Наплав — камеди и ее сплавов может выполняться также и под флюсом.

Большей частью наплавка производится проволоками; МІ; МНЖКТ 5-1-0,2-0,2; БрХ0,7; БрКМцЗ-1; БрАМц9-2; БрХНТ; БрНЦр; БрОФ6,5-0,15 и др. подм (CaDm/CmDa) 1,05,

подм (CaDm/CmDa) 1,05,

гДе УподА и V подм—скорости подачи алюминиевой легирующей и медной сварочной проволоки, м/ч; Сд и См— содержание алюминия и меди в наплавленном металле, %; ЬА и Dm—диаметры алюминиевой и медной проволоки, мм; 1,05 — коэффициент потерь.

При наплавке разнородными лентами вместо диаметра про — волоки в формуле ставится площадь сечения ленты (мм2).

V—]:. Л | |

і | її і 3000 |

Рис. б. З. Установка для наплавки цилиндрических деталей малого диаметра |

Наплавка производится в среде защитных газов на постоянном токе обратной полярности. Алюминиевая легирующая проволока может быть как обесточенная, так и одноименного потенциала с наплавляемой деталью. Такой способ наплавки позволяет при необходимости изменять состав наплавляемой бронзы и особенно пригоден при наплавке больших объемов металла.

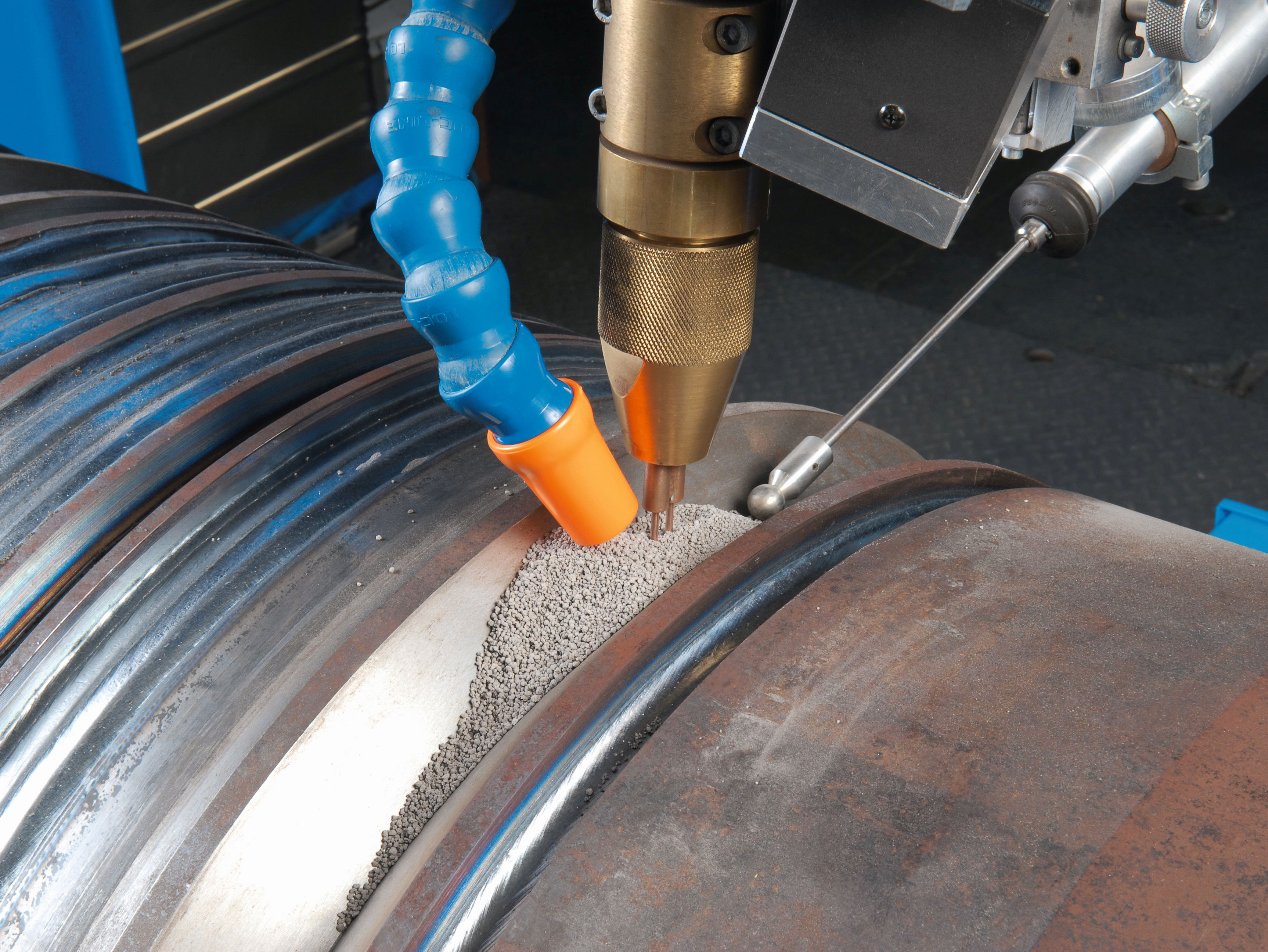

Детали небольшого диаметра наплавляют на установке (рис. 6.3) под слоем керамического флюса КМ-1 расщепленным плавящимся электродом. Установка состоит из станины /, электродвигателя 2 с редуктором и патроном для крепления наплавляемых деталей, направляющих 3, сварочного трактора 4, флюсосборника 5, задней бабки 6 для крепления наплавляемой детали 8 н флюсоудержателя 7. Огневую часть трактора можно перестраивать для крепления сварочной горелки ГУ-3 и для наплавки расщепленным электродом под слоем флюса. Наплавка производится после механической обработки поверхности цилиндрических деталей диаметром от 40 до 100 мм, длиной от 500 до І500 мм по винтовой линии.

Детали диаметром от 40 до 60 мм наплавляют в смеси аргона и азота с кислородом плавящимся электродом (проволока БрКМцЗ-1) диаметром 2 мм. При большем диаметре наплавляемых деталей используется проволока диаметром 3 мм. Детали диаметром более 70 мм можно наплавлять также под керамическим флюсом КМ-1 или другими расщепленным электродом диаметром 2,5 мм.

Наплавку деталей диаметром 40—60 мм выполняют горелкой ГУ-2,5. Диаметр сварочной проволоки 2 мм. Режим наплавки: /св — 280…320 А, СУд — 24…2Є В, усв = 12… 16 м/ч, длина дуги /я= (0,8… 1,2) d,, гдеd9—диаметр сварочной проволоки, расход газа 20—25 л/мин. Детали диаметром более 60 мм наплавляют горелкой ГУ-3. Режим наплавки: /св = =380…420 A, Uд= 26…30 В, исв= 12…16м/ч, ds — Змм, расход газа 25—30 л/мин. Длина дуги должна находиться в таких же пределах, как и при наплавке электродной проволокой диаметром 2 мм. Наплавка производится на постоянном токе обратной полярности от выпрямителя ВДУ-504.

Под керамическим флюсом детали наплавляют на постоянном токе обратной полярности от выпрямителя ВДУ-1201 с балластными реостатами РБ-300 в цепи дуги. Режим наплавки: /св — 400…450 A, Uд = 38…42 В, vCB — 16…18 м/ч.

В различных отраслях промышленности широко применяются изделия из чугуна с контактными поверхностями из меди и ее сплавов. Наиболее производительным способом получения таких поверхностей является наплавка, однако при наплавке железо основного металла не смешивается с наплавленной бронзой и концентрируется в верхних слоях металла. Такие железные включения обладают твердостью цементита и резко ухудшают качество наплавленного металла.

Такие железные включения обладают твердостью цементита и резко ухудшают качество наплавленного металла.

-> 4Fe + Fe2Si04. удаляется в шлак |

При содержании основного металла в наплавленном до 5 % его равномерное распределение достигается легированием наплавленного металла никелем или наплавкой под керамическим флюсом, содержащим медную окалину и кремнезем. В этом случае происходит реакция

2Cu [Fe] + 2Cu + Si02

железо в составляющие меди и ее керамического сплавах. флюса

Комплексное соединение Fe2S! o.)( удаляясь в шлак, освобождает наплавленный металл от железных включений.

В случае необходимости для уменьшения доли основного металла в наплавленном производится наплавка в кристаллизаторе, который может быть стационарным или движущимся вместе с огневой частью сварочного автомата. Кристаллизатор увеличивает скорость охлаждения металла и повышает отвод тепла из зоны дуги. Это снижает глубину провара основного металла и его содержание в наплавленной меди и ее сплавах.

Такой способ позволяет регулировать глубину провара, а следовательно, получать наплавленные на чугун медные сплавы с минимальными включениями железа основного ме

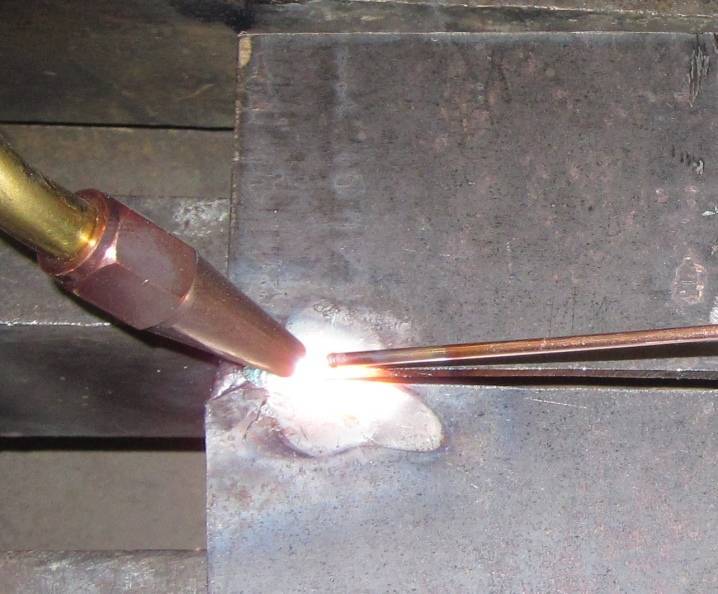

талла. Наплавка в кристаллизаторе производится как под флюсом, так ив среде защитных газов плавящимся электродом. При необходимости наплавку можно выполнять неплавящимся электродом с подачей в кристаллизатор шихты в виде бронзовой стружки и раскислителей, например, переплавленной буры. Качество наплавки контролируют внешним осмотром, а толщину наплавленной бронзы при необходимости проверяют за сверловкой.

Грунтовка — это специальный жидкий раствор, с помощью которого стеновые и потолочные поверхности лучше скрепляются с отделочными материалами. Составными компонентами грунта для алюминия в большей степени являются минеральные наполнители и …

Несколько тысячелетий назад человек научился обрабатывать металлы и изготавливать из них полезные для себя вещи. Технологии обработки и производства совершенствовались, а потребность в изделиях из металла росла, и в настоящее …

I. Условные изображения и обозначения швов сварных соединений определены ГОСТ 2.312—72. Согласно этому стандарту видимые швы независимо от способа сварки условно изображают на-чертежах основными сплошными линиями, а невидимые швы — …

Условные изображения и обозначения швов сварных соединений определены ГОСТ 2.312—72. Согласно этому стандарту видимые швы независимо от способа сварки условно изображают на-чертежах основными сплошными линиями, а невидимые швы — …

EPA регистрирует медные поверхности для остаточного использования против коронавируса

Контактная информация

ВАШИНГТОН (10 февраля 2021 г.) — Сегодня Агентство по охране окружающей среды США (EPA) объявляет, что некоторые медные сплавы обеспечивают долгосрочную эффективность против вирусов, включая SARS-CoV-2, вирус, вызывающий COVID-19. В результате одобрения EPA продукты, содержащие эти медные сплавы, теперь могут продаваться и распространяться с заявлениями о том, что они убивают определенные вирусы, которые вступают с ними в контакт. Это первый продукт с остаточными претензиями к вирусам, зарегистрированный для использования по всей стране. Тестирование для демонстрации этой эффективности было проведено на трудно убиваемых вирусах.

Тестирование для демонстрации этой эффективности было проведено на трудно убиваемых вирусах.

«Предоставление американцам новых инструментов и информации для борьбы с вирусом, вызывающим COVID-19, является одним из главных приоритетов Агентства по охране окружающей среды», — сказал исполняющий обязанности помощника администратора Управления химической безопасности и предотвращения загрязнения Агентства по охране окружающей среды Михал Фридхофф . «Сегодняшнее действие знаменует собой еще один шаг вперед в усилиях EPA по прислушиванию к науке и предоставлению эффективных инструментов для защиты здоровья человека».

В сегодняшнем действии EPA предоставляет измененную регистрацию Ассоциации разработчиков меди для утверждения нового вирусного патогена, которое будет добавлено к этикетке антимикробных медных сплавов — группа 1 (рег. EPA № 82012-1), которая сделана из минимум 95,6% меди. Регистрация с внесенными поправками позволяет ранее зарегистрированным продуктам вносить изменения в этикетки (например, изменения в заявлениях о продукте, мерах предосторожности и/или инструкциях по применению) и/или вносить изменения в рецептуру. В этом случае измененная регистрация добавляет к регистрации продукта утверждения о вирусах.

В этом случае измененная регистрация добавляет к регистрации продукта утверждения о вирусах.

Новое тестирование эффективности, проведенное при поддержке Ассоциации разработчиков меди и проведенное в соответствии с протоколами EPA, продемонстрировало, что некоторые продукты из сплава меди с высоким процентным содержанием могут непрерывно убивать вирусы, которые вступают с ними в контакт. Основываясь на тестировании против более трудно убиваемых вирусов, EPA ожидает, что эти продукты устранят 99,9 процента SARS-CoV-2, вируса, вызывающего COVID-19, в течение двух часов.

Антимикробные медные сплавы могут использоваться для изготовления широкого спектра поверхностей, включая дверные ручки и поручни. Эти продукты из медного сплава с высоким процентным содержанием будут добавлены в приложение List N, список остаточных противовирусных продуктов Агентства, которые можно использовать в дополнение к обычной очистке и дезинфекции для борьбы с SARS-CoV-2. Чтобы найти продукты для повседневной очистки и дезинфекции, см. список EPA N.

список EPA N.

.

Использование антимикробных продуктов из медных сплавов дополняет, но не заменяет стандартные методы инфекционного контроля. Люди должны продолжать следовать рекомендациям Центров по контролю и профилактике заболеваний (CDC), государственных и местных органов здравоохранения, включая важные меры предосторожности, такие как ношение масок, социальное дистанцирование и вентиляция. По данным CDC, считается, что COVID-19 распространяется в основном при тесном контакте от человека к человеку.

Дополнительную информацию о том, как продукты из медного сплава можно использовать против вирусов, см. на веб-сайте EPA или на этикетке продукта в Системе продуктов и маркировки пестицидов.

Медь убивает до 99,9% бактерий на транспортных поверхностях, показало исследование

TransLink, Teck и Vancouver Coastal Health

готовятся ко второй фазе испытаний

Ванкувер, Британская Колумбия – Результаты ведущих в отрасли испытаний TransLink показывают, что медь эффективно уничтожает бактерии на поверхностях, к которым часто прикасаются. На основе испытаний образцов, проведенных при транспортировке и в лаборатории, исследование пришло к выводу, что некоторые изделия из меди при транспортировке долговечны и убивают до 99,9% всех бактерий в течение одного часа после контакта бактерий с поверхностью.

На основе испытаний образцов, проведенных при транспортировке и в лаборатории, исследование пришло к выводу, что некоторые изделия из меди при транспортировке долговечны и убивают до 99,9% всех бактерий в течение одного часа после контакта бактерий с поверхностью.

Первый этап пилотного проекта, который полностью финансировался Teck Resources Limited (TSX: TECK.A и TECK.B, NYSE: TECK) («Teck»), начался в ноябре 2020 года и длился пять недель на двух автобусах и двух SkyTrain. легковые автомобили. Чтобы расширить результаты первого этапа, в ближайшие месяцы будет запущен второй этап для проверки результатов с использованием большей выборки данных.

Вторая фаза пилота будет включать в себя:

- Испытания изделий из меди на других вагонах поездов и автобусах;

- Тестирование в течение более длительного времени для анализа различных условий;

- Целевые испытания продуктов, которые оказались наиболее эффективными в нашей транспортной среде;

- Взаимодействие с общественностью для измерения влияния меди на доверие клиентов.

TransLink было первым транспортным агентством в Северной Америке, которое проверило медь на транзитных поверхностях. Пилотный проект был запущен в рамках реагирования TransLink на COVID-19 в рамках Плана действий по безопасной эксплуатации, поскольку предыдущие исследования показали, что медь долговечна и эффективна для уничтожения бактерий. Результаты пилотного проекта могут помочь в принятии решений TransLink и другим транспортным агентствам по всему миру. Исследование также может принести пользу любой отрасли, которая использует общие общественные пространства.

Пилотный проект является результатом партнерства между TransLink, Teck, Vancouver Coastal Health (VCH), Университетом Британской Колумбии (UBC) и Фондом больниц VGH и UBC. Начальная фаза полностью финансировалась Teck в рамках ее программы Copper & Health. Второй этап также будет поддерживаться Teck.

Краткие факты:

- Два продукта, которые лучше всего зарекомендовали себя в условиях транспортировки, — это медные наклейки и медно-никелевые плазменные спреи.

- Медь — единственная твердая металлическая сенсорная поверхность, зарегистрированная в качестве продукта общественного здравоохранения Министерством здравоохранения Канады и Агентством по охране окружающей среды США. Доказано, что она естественным образом уничтожает до 99,9 % бактерий и вирусов.

- Тесты проводились с использованием поверхностных культур и биолюминесцентного тестирования АТФ на образцах, взятых с транзитных поверхностей.

- На первом этапе исследования было собрано и проанализировано более 1140 образцов.

- Методология микробиологического тестирования была разработана и проведена компанией Vancouver Coastal Health в Ванкуверской больнице общего профиля. Испытания на долговечность проводились в UBC. Образцы были собраны компанией Westech Cleaning Audit Systems.

Котировки:

Гиги Чен-Куо, исполняющий обязанности генерального директора TransLink —

«Мы рады положительным результатам на первом этапе нашего пилотного проекта по меди и с нетерпением ждем возможности узнать больше о влиянии меди на вирусы, например те, которые вызывают COVID-19. на втором этапе пилота. TransLink гордится тем, что является первым агентством в Северной Америке, которое провело такое испытание, чтобы понять, как мы можем продолжать делать транзит более безопасным для наших клиентов. Это исследование может помочь нам, другим транспортным агентствам и всем, у кого есть поверхности в общих общественных местах, поддерживать чистоту в местах с частым прикосновением».

на втором этапе пилота. TransLink гордится тем, что является первым агентством в Северной Америке, которое провело такое испытание, чтобы понять, как мы можем продолжать делать транзит более безопасным для наших клиентов. Это исследование может помочь нам, другим транспортным агентствам и всем, у кого есть поверхности в общих общественных местах, поддерживать чистоту в местах с частым прикосновением».

Дон Линдсей, президент и главный исполнительный директор Teck –

«Эти результаты подтверждают эффективность противомикробных свойств меди в уничтожении микробов и способствуют улучшению здоровья населения. В рамках нашей программы «Медь и здоровье» Teck сотрудничает со специалистами здравоохранения, академическими кругами и другие, чтобы помочь сделать сообщества более безопасными с помощью меди. Мы с нетерпением ждем продолжения работы с TransLink и всеми партнерами и работы над расширением использования меди на общественных поверхностях с высоким уровнем прикосновения для защиты здоровья людей».

Доктор Марта Чарльз, медицинский микробиолог, Vancouver Coastal Health —

« Этот проект предоставил нашей команде невероятную возможность поделиться своими знаниями и опытом в области самодезинфицирующихся материалов из медицинских учреждений в нашем сообществе. Мы были рады видеть, что результаты испытания согласуются с нашими предыдущими исследованиями в условиях больницы, и рады углубить наше понимание применения меди и ее антимикробных свойств в общественном транспорте».

Дополнительная информация:

Программа Teck’s Copper and Health

План действий TransLink по безопасной эксплуатации

Медиа-загрузки:

Видео результатов первого этапа

Видео первого этапа

B-Roll и фотографии

О компании Teck

Teck — диверсифицированная ресурсная компания, занимающаяся ответственной добычей полезных ископаемых, основные бизнес-подразделения которой сосредоточены на производстве меди, цинка и сталеплавильного угля, а также на инвестициях в энергетические активы.