Наплавка полуавтоматом: Полуавтоматическая наплавка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Содержание

Пайка сварочным полуавтоматом, MIG-пайка, MIG-brazing — особенности метода доступным языком

0

На сумму:

0 р.

Работники авторемонтных мастерских, монтажники и другие специалисты по сварочным работам сегодня активно обращаются к пайке сварочным полуавтоматом. За подобным методом будущее, технология во многом сравнима со сваркой MIG/MAG. И отличается, в основном, применяемой присадочной проволокой сплошного сечения, а также тем, что при пайке MIG не происходит расплавления основного материала. Подробнее о положительных моментах метода, его нюансах и сферах его применения предлагаем узнать из нашей статьи.

Содержание

- Метод пайки полуавтоматом (MIG-пайка)

- Особенности процесса MIG-brazing

- Разница пайки в защитном газе от обычной сварки полуавтоматом

- Настройка полуавтомата для MIG-пайки

- Области применения пайки сварочным полуавтоматом

- Выбор оборудования и материалов для MIG-пайки полуавтоматом

Что такое пайка полуавтоматом

Пайка методом MIG в инертном газе, или MIG-пайка в защитном газе, как он иногда называется в соответствии с имеющимися международными стандартами, представляет собой процесс пайки твёрдым припоем в виде медной проволоки. Электрическая дуга устанавливается между постоянно плавящимся припоем из проволоки и свариваемым металлом. Подаваемый газ защищает дугу и расплавленный припой от воздействия окружающего воздуха, а именно кислорода, который имеется в воздухе и который стремительно окисляет расплавленный металл и в разы снижает качество сварки.

Электрическая дуга устанавливается между постоянно плавящимся припоем из проволоки и свариваемым металлом. Подаваемый газ защищает дугу и расплавленный припой от воздействия окружающего воздуха, а именно кислорода, который имеется в воздухе и который стремительно окисляет расплавленный металл и в разы снижает качество сварки.

Особенности пайки полуавтоматом

Пайка полуавтоматом высокотехнологичный процесс, имеющий свои особенности.

- Осуществляя пайку методом MIG/MAG, в качестве электрода нужно использовать специальную сварочную проволоку из бронзы, включающую алюминий или кремний. К примеру, CuSi3, или более качественный аналог ESAB OK Autrod 19.12, 19.30, 19.40. Проволока на основе бронзы или меди достаточно дорогостоящая, и разница в цене между европейского производства или к примеру, китайского не будет существенной. Если MAG сварка (в атмосфере активного газа) характеризуется обилием брызг, наличием пористости, нестабильной дугой и сильным парообразованием, то в процессе MIG пайки, напротив, основной металл не плавится, поэтому цинк испаряется в гораздо меньшей степени.

Так происходит за счет того, что температура плавления бронзовой проволоки намного меньше, чем у стали, и поэтому свариваемые детали не расплавляются. Из-за низкого тепловложения снижается риск деформации, даже на очень тонких листах от 0,3 миллиметров толщиной. То есть процесс, фактически являясь пайкой, обеспечивает скорость работы и прочность соединений как при сварке.

Так происходит за счет того, что температура плавления бронзовой проволоки намного меньше, чем у стали, и поэтому свариваемые детали не расплавляются. Из-за низкого тепловложения снижается риск деформации, даже на очень тонких листах от 0,3 миллиметров толщиной. То есть процесс, фактически являясь пайкой, обеспечивает скорость работы и прочность соединений как при сварке. - В связи с тем, что при пайке полуавтоматом тонкий металл не проплавляется, можно спаять листы стали с покрытием (фосфатированным, гальванизированным, алюминизированным) и без покрытия, листы из двухслойной стали и из нержавейки.

- Получившийся шов является крепким, Такое паяное соединение имеет более высокую механическую прочность, если сравнивать со швом, образованным в процессе MAG сварки. Степень термической деформации деталей в ходе паяного процесса существенно ниже, чем при сварке, поэтому на готовом изделии меньше заметно коробление. Шов практически не подвержен коррозии, так как цинковый слой оказывается целым даже в месте сварного шва.

Еще одним достоинством такой технологии является хорошая способность по перекрытию зазора.

Еще одним достоинством такой технологии является хорошая способность по перекрытию зазора. - Паять рекомендуется в «точечном», импульсном режиме или методом «углом назад», при котором сварщик ведет электрод слева направо. В обоих случаях необходимо соблюдать «короткую» дугу.

В чем принцип метода пайки полуавтоматом и разница от MIG сварки?

Основной принцип пайки-сварки МИГ-МАГ заключается в том, что металлическая проволока в ходе процесса подается посредством сварочной горелки и расплавляется под воздействием электрической дуги. Если говорить о разнице технологий сварки и пайки, то в первом случае разрушенное цинковое покрытие образует шлак с расплавленным металлом шва, а также различные раковины и поры. Это говорит о пониженном качестве шва и отсутствии цинкового покрытия в месте сварки. Приходится отправлять детали на гальваническую операцию повторно с целью восстановления антикоррозионного покрытия. Открытие метода МИГ-пайки позволило избежать таких проблем.

Метод MIG-пайки отличается от метода полуавтоматической-сварки в среде защитных газов еще и видом применяемой проволоки. Для MIG –braizing используют медную проволоку CuSi3. Из-за небольшой температуры плавления, как говорилось выше, основной металл не плавится. Цинковое покрытие в итоге образует на ее поверхности химическое соединение, защищающее сварочный шов от коррозийных процессов.

Настраиваемся на работу

Прежде, чем начать работу, важно корректно настроить сварочный полуавтомат:

- Определите силу сварочного тока в зависимости от толщины свариваемого металла. В инструкции к агрегату представлена таблица соответствия этих величин. В случае недостатка сварочного тока полуавтомат сваривает не достаточно хорошо.

- По имеющейся инструкции определите требуемую скорость подачи сварочной проволоки. Этот показатель возможно отрегулировать, воспользовавшись сменными шестернями в агрегате. Он напрямую будет влиять на скорость наложения свариваемого шва.

Сегодня в продаже представлены модели, оснащенные специальными коробками скоростей.

Сегодня в продаже представлены модели, оснащенные специальными коробками скоростей. - Настройте источник тока на нужные вам параметры (напряжение и силу тока). Рекомендуем проверить ваши настройки на каком-либо примере. Основанием того, безошибочности действий, устойчивая сварная дуга, нормальное формирование валика. В этом случае уже можно действовать на основном материале.

- Настройка проволоки не вызовет затруднений. Ее поступление по специальному шлангу в мундштук либо в обратном направлении обусловлено положением рычага, который вы увидите на аппарате.

- Важным моментом является и регулировка расхода защитного газа. Для этого надо медленно открыть вентиль, и выкрутить его до упора. Это необходимо для того, чтобы из вентиля не происходило утечек. Затем нужно нажать на клавишу, находящуюся на рукояти сварочной горелки. Проволока должна остаться «стоять», а газовый клапан открыться. Будет слышно лёгкое шипение газа, который выходит из сопла газовой горелки.

В это время расход газа (его величину можно видеть на манометре по шкале расхода) должен равняться 8 -10 л в мин. Это оптимальный показатель при пайке металла толщиной 0,8мм. Поэтому нужно скорректировать величину расхода газа исходя из вашей задачи.

В это время расход газа (его величину можно видеть на манометре по шкале расхода) должен равняться 8 -10 л в мин. Это оптимальный показатель при пайке металла толщиной 0,8мм. Поэтому нужно скорректировать величину расхода газа исходя из вашей задачи.

Где чаще всего применяется MIG пайка?

Данная технология имеет широкий диапазон применения в различных областях.

Автосервис и автомобилестроение. Пайка MIG используется и в ремонте автокузовов, поскольку цинковое покрытие стальных листов при этом не повреждается. В крупносерийном производстве автомобилей этот метод применяют как в установках с ручным управлением, так и в полностью автоматизированных системах.

Кроме того, к пайке сварочным полуавтоматом прибегают для различных целей малые и средние промышленные предприятия, осуществляя:

- монтаж систем кондиционирования, вентиляции и охлаждения,

- выпуск легких металлоконструкций, элементов фасадов и кровли, труб, корпусов электроагрегатов, дымоходов.

Для пайки подходят все сварочные позиции в среде защитного газа и все виды сварочных швов. Швы в вертикальном и потолочном положении получаются одинаково безупречными при должном умении обращаться со сварочной горелкой. Благодаря незначительному тепловложению метод эффективен как при соединении листов из нелегированных сталей и оцинкованных листов, так и листов хромоникелевой.

Какое оборудование и материалы подойдут для пайки полуавтоматом

Материалы для пайки полуавтоматом:

- проволока — медь с добавками,

- газ — аргон.

Необходимость в применении каких-либо стандартных флюсов, используемых в стандартных технологиях сварки и способных вызывать серьезные проблемы, отсутствует. Дуга самостоятельно активизирует поверхность.

- Проволока при данном методе является одновременно и токопроводящим электродом, и присадочным материалом.

- Производя МИГ-пайку оцинкованных деталей, наиболее часто пользуются проволокой SG-CuSi3.

Её достоинство заключается в незначительной твердости паяного шва, что позволяет без труда осуществлять механообработку. За счет присутствия в составе проволоки 3% кремния существенно повышается жидкотекучесть наплавляемого материала.

Её достоинство заключается в незначительной твердости паяного шва, что позволяет без труда осуществлять механообработку. За счет присутствия в составе проволоки 3% кремния существенно повышается жидкотекучесть наплавляемого материала. - Медная проволока состава SG-CuSi2Mn также применяется для пайки оцинкованных деталей, но наплавленный материал довольно жёсткий, поэтому последующая механообработка усложняется.

- Сварочные проволоки SG-CuAL18Ni2 и SG-CuAL18 используют, если необходимо спаять сталь с алюминизированным покрытием.

Сварочные проволоки для MIG-пайки более мягкие в сравнении со стальными, поэтому механизм подачи проволоки должен быть 4-х роликовым, оснащенным гладкими полукруглыми канавками. Для небольшого трения в шланговом механизме горелки нужно применять тефлоновый направляющий канал и массивные токосъёмники.

- Как правило, в процессе пайки в качестве защитного газа используется аргон с небольшими добавками кислорода и углекислоты.

Защитный газ, подаваемый в зону сварки, защищает дугу и сварочную ванну с расплавленным металлом.

Защитный газ, подаваемый в зону сварки, защищает дугу и сварочную ванну с расплавленным металлом.

Наш интернет-магазин предлагает ознакомиться с большим ассортиментом сварочного оборудования, используемого для MIG-пайки.

- Модели с уже заложенной функцией полуавтоматической пайки. Чаще всего, такие инверторные аппараты отличаются упрощенным способом настройки, который подходит для неопытных сварщиков и углубленным — для настоящих профессионалов.

- Модели, пайка которыми возможна, хотя специальные программы по ней и не заложены, тут усложняется процесс настройки аппарата.

Вам достаточно лишь выбрать устройство, отвечающее вашим требованиям, задачам и финансовым возможностям. У нас представлены полуавтоматы зарекомендовавших себя производителей.

Kemppi — это модели премиум класса с адаптивным микропроцессорным управлением MinarcMig Evo 200, Kempact 253A, Kempact 323A.

Продвинутые аппараты гаранта немецкого качества EWM Phoenix 351 Puls и Alpha Q 330 — с плавной регулировкой сварочного тока.

Полуавтоматы BlueWeld с важностью сварки различным диаметром сварочной проволоки, которые можно отнести к бюджетным из-за их доступной стоимости. Это BlueWeld STARMIG 180 Dual Synergic оснащенный простой функцией регулировки «One Touch», позволяющей настроить толщину материала. Универсальные полуавтоматы с возможностью MMA, TIG и SPOT сварки BlueWeld GALAXY 220 и GALAXY 330 Wave с иновационной технологией АТС обеспечивает полный контроль при сварке тонколистового металла. BlueWeld STARMIG 210 Dual Synergic, BlueWeld MEGAMIG 270S, которые часто выбирают именно для MIG пайки, в частности для оцинкованных кузовов автомобилей. BlueWeld MEGAMIG 220S, используемый для протяженных швов и сварки точками с электронной регулировкой продолжительности протекания тока.

Позвоните нам по телефонам: +7 (495) 663-72-84 или 8 (812) 309-38-95 (бесплатный звонок)! Компетентные специалисты магазина Тиберис ответят на любые вопросы, касающиеся сварочного оборудования.

Спасибо за подписку!

Сварка полуавтоматом – от А до Я | СОВЕТЫ

В данной статье собрана самая необходимая информации о сварке полуавтоматом. Все изложено в доступной форме и разбито на последовательные блоки для лучшего усвоения материала. Для удобства поиска нужной информации воспользуйтесь навигацией по статье:

Все изложено в доступной форме и разбито на последовательные блоки для лучшего усвоения материала. Для удобства поиска нужной информации воспользуйтесь навигацией по статье:

Теоретическая часть:

-

Устройство аппарата полуавтоматической сварки -

Выбираем газ для сварки полуавтоматом -

Проволока для сварки полуавтоматом -

Сварка полуавтоматом без газа (флюсовой проволокой)

Практическая часть:

-

Подготовка аппарата к работе – СБОРКА | Как заправить проволоку в полуавтомат -

Настройка полуавтомата для сварки на живом примере -

Подготовительный этап и процесс сварки аппаратом -

Направление и скорость движения для идеального сварочного шва -

Заключение + ВИДЕО

Несмотря на возможность сразу перейти к практическим советам, рекомендуем ознакомиться с материалом полностью. Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Вы наверняка найдете для себя что-то новое или освежите некогда полученные знания.

Сварочный полуавтомат – кратко об устройстве

Сварка полуавтоматом предусматривает элементарное понимание устройства сварочного аппарата. В инверторе предусмотрено место для установки катушки с проволокой, которая служит аналогом плавящегося электрода, а также имеется механизм автоматической подачи. Аппарат позволяет самостоятельно выставить силу тока и скорость подачи проволоки в зависимости от производственной необходимости.

Полуавтоматы разнятся по функциональным возможностям в зависимости от назначения. Для начинающих сварщиков лучшим выбором станут надежные и простые в управлении аппараты без излишков (пример, IRMIG 160) или же варианты с синергетическим управлением, которое существенно облегчит настройку (пример, INMIG 200 SYN). Опытным профессионалам для поточного производства подойдут мощные трехфазные полуавтоматы, как, например, INMIG 500 DW SYN.

В независимости от вида устройства рабочая комплектация остается стандартной:

-

Сварочный аппарат -

Горелка для сварки полуавтоматом -

Баллон с газом и редуктором -

Газовый шланг -

Кабель с зажимом заземления

Конечно же, для работы понадобится специализированная проволока, а также стандартные средства защиты, обязательно необходимые для безопасности сварщика.

Выбор газа в зависимости от свариваемого металла

Основная функция защитного газа – изоляция сварочной ванны, электрода и дуги от влияния окружающего воздуха. Для того чтобы подобрать подходящий газ необходимо учитывать тип материала и его толщину. В зависимости от этого выбираются инертные, активные газы или их смеси. Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Чаще других используются СО2 и аргон. Последний снижает разбрызгивание металла и способствует лучшему качеству сварного шва.

Обратите внимание на таблицу:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ПОЛЕЗНЫЙ СОВЕТ.При поиске газа можно встретить баллоны различного объема. Чем больше объем, тем дешевле выйдет литр газа. Для редкого использования сварочного полуавтомата подойдут мобильные фасовки по 5-10 литров. В этом случае лучше всего брать дополнительный запас газа, чтобы застраховаться от внезапной нехватки.

Связь толщины металла и диаметра проволоки

На рынке сварочных материалов найдется немало вариантов проволоки для полуавтоматической сварки. Важно запомнить правило – состав проволоки должен соответствовать составу свариваемого материала. Чаще других востребована сварочная проволока СВ08Г2С, которая используется для углеродистых и низкоуглеродистых сталей.

С выбором диаметра поможет таблица:

|

|

|

|

|

|

|

|

|

|

|

|

Обычной фасовкой для проволоки является 200 или 300 мм.

ВАЖНО! Диаметр проволоки указывается во время настройки полуавтомата, о которой мы поговорим в практической части данной статьи.

Как проводится сварка полуавтоматом без газа

Защитный газ крайне важен для сварочного процесса. Он обеспечивает качественное выполнение сварочных работ, создавая защищенную среду. Однако, если будете использовать устройство довольно редко, то излишне тратиться и покупать баллон просто невыгодно. Чтобы избежать лишних расходов, всегда можно воспользоваться специальной сварочной проволокой – флюсовой или порошковой. Она состоит из стальной трубки, внутри которой находится флюс. В процессе сварочных работ он сгорает, образуя в зоне сварки облачко защитного газа.

Стоит запомнить, работа флюсовой проволокой должна выполняться током прямой полярности (на изделие подается плюс) – это обусловлено необходимостью в больше мощности для плавления порошковой проволоки. Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

Стоит обратить внимание на то, что помимо явных плюсов использования, есть и минусы: при сварке флюсовой проволокой обычно образуется облако дыма, что усложняет визуальный контроль процесса. Ее же нельзя применять для потолочного шва.

ПРАКТИКА – ИСПОЛЬЗОВАНИЕ СВАРОЧНОГО ПОЛУАВТОМАТА НА ПРИМЕРЕ FUBAG IRMIG 200 SYN

В качестве примера возьмем аппарат FUBAG IRMIG 200 SYN. Инверторный полуавтомат оснащен модулем синергетического управления, который максимально упростит настройку начинающему сварщику. В комплекте с аппаратом уже идет горелка, кабель заземления и кабель с электродержателем.

Подготовка аппарата к работе – сборка / установка проволоки

Процесс сборки (подготовки аппарата к работе) довольно прост:

1. Устанавливаем редуктор на баллон с газом.

2. Соединяем газовый шланг с редуктором на баллоне.

3. Подключаем газовый шланг к полуавтомату.

4. Подключаем горелку к евроразъему на лицевой панели.

5. Подключаем кабель массы к минусовому разъему.

Установка проволоки в сварочном полуавтомате выполняется следующим образом:

1. Устанавливаем катушку в аппарат и фиксируем положение на оси.

2. Освобождаем проволоку на катушке и откусываем загнутый конец бокорезами.

3. Пропускаем проволоку в канавку ролика и протягиваем в направляющую втулку евроразъема примерно на 20 сантиметров.

4. Защелкиваем верхний прижимной ролик

5. Выставляем усилие прижатия.

6. Снимаем сопло горелки.

7. Откручиваем контактный наконечник.

8. Натягиваем горелку по прямой и нажимаем на кнопку подачи.

9. Как только покажется достаточное количество проволоки – накручиваем наконечник и сопло.

10. Необходимо, чтобы вылет проволоки составлял от 5 до 10 мм, для этого необходимо откусить лишнюю проволоку.

Вот и все, аппарат полностью готов к работе. Как видите, процесс не сложный, но имеет несколько важных нюансов, которые стоит запомнить.

Настройка аппарата сварочного полуавтомата

Для примера необходима не только модель аппарата, но и определенные условия. В роли материала будут использоваться стальные пластины толщиной 2,5 мм, к которым идеально подойдет проволока диаметром 1мм и газ – смесь аргона (80%) и углекислого газа (20%).

На редукторе устанавливаем расход газа на 10-12 л/мин — для работы с данной толщиной металла этого будет достаточно. Расход защитного газа сильно влияет на качество шва. При недостаточном расходе защитного газа возможно образование пор в шве. Если газа чересчур много, то возникают завихрения, которые также мешают нормальной защите.

Настраиваем параметры нашего аппарата. Для аппарата с синергетикой это очень просто:

-

Выбираем на панели тип сварки – MIG SYN -

Выбираем газ – смесь аргона и углекислоты -

Выбираем диаметр сварочной проволоки – 0,8 мм -

Выбираем 2-х тактный режим работы горелки, т.к. не планируем долгой продолжительной сварки.

ПОЛЕЗНЫЙ СОВЕТ. Если предстоят продолжительные швы, то лучше выбрать 4-х тактный – тогда единожды нажав на кнопку пуска на горелке при старте работ, кнопку потом можно отпустить, чтоб рука не уставала. Если предстоят короткие швы, то лучше регулировать старт и стоп кнопкой, выбирая 2-х тактный режим.

5. Выставляем сварочный ток. Для нашего случая это порядка 100 Ампер.

ПОЛЕЗНЫЙ СОВЕТ. В полуавтоматической сварке существует прямая зависимостью между силой тока и скоростью подачи проволоки – чем выше ток, тем выше скорость подачи проволоки и наоборот – чем медленнее подача проволоки, тем ниже сила тока.

Наш сварочный полуавтомат с синергетическим управлением автоматически устанавливает напряжение дуги. При этом, при необходимости сварщик может подкорректировать напряжение под свой стиль работы и ощущение процесса.

Данный аппарат имеет регулировку индуктивности. Эта настройка позволяет настраивать жесткость дуги — корректировать форму валика и глубину провара, добиваясь однородного, эстетически красивого шва. Такая функция облегчит жизнь начинающему сварщику и позволит ему в самое короткое время добиться ровного, качественного шва.

В представленном примере мы подготовили аппарат для работы по нашей заготовке. Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

Возьмите на вооружение шпаргалку, которая поможет вам в дальнейшем быстро настраивать нужные параметры. Сохраните ее в закладки, она вам пригодится:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Как проводится сварка полуавтоматом

Как и в других типах сварки, перед началом работы необходимо позаботиться о том, чтобы детали были заранее обработаны – обезжирены и зачищены. Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

Перед началом работы подключаем кабель массы к сварочному столу и проверяем вылет сварочной проволоки. Если проволока длиннее – нужно ее откусить бокорезами.

ПОЛЕЗНЫЙ СОВЕТ. Важно, чтобы кончик проволоки был острым – тогда легче будет зажечь дугу. В процессе сварки перед каждым новым швом кончик (или образовавшийся шарик) проволоки нужно будет откусывать – так вы облегчите старт нового этапа.

Как и любой вид сварки, сварка полуавтоматом начинается с зажигания дуги. Для этого сварочная проволока должна коснуться поверхности свариваемой детали. Нажимаем на кнопку горелки – начинается подача одновременно сварочной проволоки и защитного газа.

Дуга зажигается. Происходит процесс сварки. Чтобы погасить дугу, нужно отпустить кнопку и отвести горелки от свариваемого изделия.

Горелкой можно управлять одной рукой, но при использовании двух рук шов будет более аккуратным и контроль над процессом более уверенным. Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Одной рукой нужно обхватить горелку, указательный палец должен находиться внизу на кнопке старта. Ведущей рукой можно опираться на другую руку – так будет проще контролировать расстояние до свариваемой поверхности и угол наклона, а также делать нужные движения горелкой.

Не существует универсального угла для сварочной горелки, который нужно соблюдать при сварке. Если мы варим детали в одной плоскости и обе детали одной толщины, то горелку можно держать вертикально. Если детали по толщине разные, то наклон нужно делать в сторону детали с меньшей толщиной. При сварке двух деталей под углом горелку удобнее держать под углом 5- 25% градусов (от вертикали). Расстояние от сопла до свариваемой поверхности – от 5 до 20 мм.

Движение горелки может быть как углом вперед, так и углом назад. При сварке углом назад. При таком способе глубина провара и высота шва увеличивается, его ширина уменьшается. При сварке углом вперед лучше проплавляются кромки, уменьшается глубина провара, но шов получается шире. Такой способ хорош для сварки металла небольшой толщины.

Такой способ хорош для сварки металла небольшой толщины.

В процессе сварки вы выберете наиболее удобный и комфортный для вас стиль сварки – от способа держать горелку, до параметров аппарата. Обращайте внимание также на звук дуги – он поможет подкорректировать настройки. Так, правильно установленная дуга имеет ровный шипящий звук. Если вы слышите треск – то, скорее всего, нарушен баланс между скоростью подачи и напряжением, или плохой контакт в области сварки.

Влияние скорости движения горелки на качество шва

Качество шва также зависит от скорости сварки – скорости, с которой электрическая дуга проходит вдоль места сварки. Скорость движения сварочной горелки контролируется сварщиком и влияет на форму и качество сварного шва. Со временем вы научитесь определять скорость глядя на толщину и ширину шва в процессе сварки:

Как передвигать сварочную горелку во время сварки полуавтоматом?

Существует множество способов движений горелкой для формирования шва:

-

Для металлов 1-2 мм толщиной можно двигать горелку зигзагообразно, чтобы воздействовать дугой на оба свариваемых листа – тогда получается прочный и герметичный. К тому же, при таком способе электрическая дуга не проживает металл.

К тому же, при таком способе электрическая дуга не проживает металл.

-

При наличии определенного опыта пользуются прямым швом, без каких-либо колебательных движений. Таким швом можно варить металлы любой толщины, но здесь важно чувствовать, что дуга равномерно охватывает обе заготовки. -

Когда нужно делать длинный шов, чтобы не допустить перегрев металла и тепловой деформации, можно варить небольшими сегментами то с одного, то с другого конца свариваемых деталей. Это позволит проварить весь сегмент без тепловой деформации листового металла.

Заключение + ВИДЕО

В этом уроке мы затронули, пожалуй, все основные аспекты – от выбора расходных материалов и сборки аппарата до настройки, азов работы с горелкой и швом. Теперь – дело за вами! Регулярная практика позволит отточить мастерство, а сварочные полуавтоматы FUBAG сделают сварку комфортной и не сложной. Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Данное видео поможет вам наглядно увидеть настройку аппарата профессионалом и лучше усвоить вышеописанный материал практической части:

Получите 10 самых читаемых статей + подарок!

*

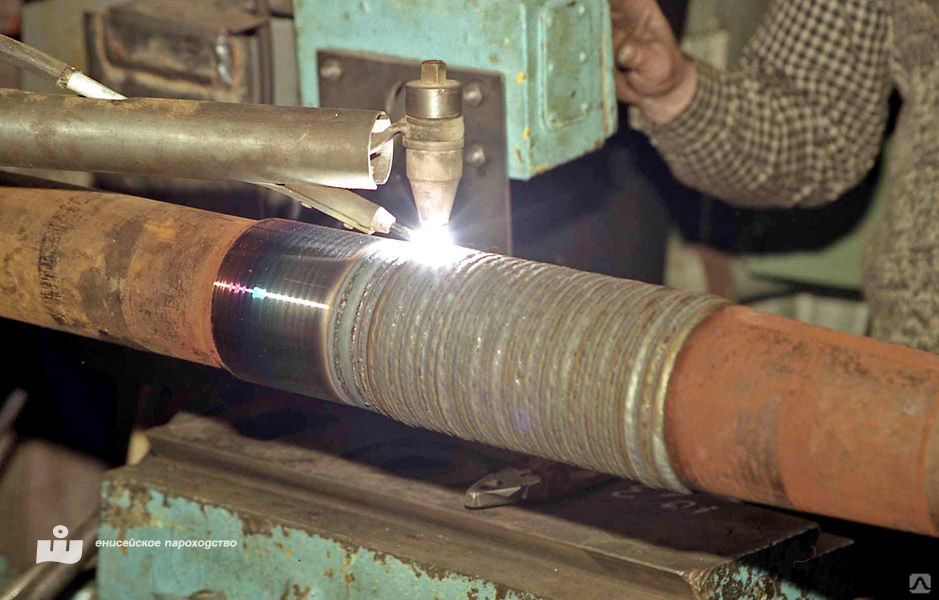

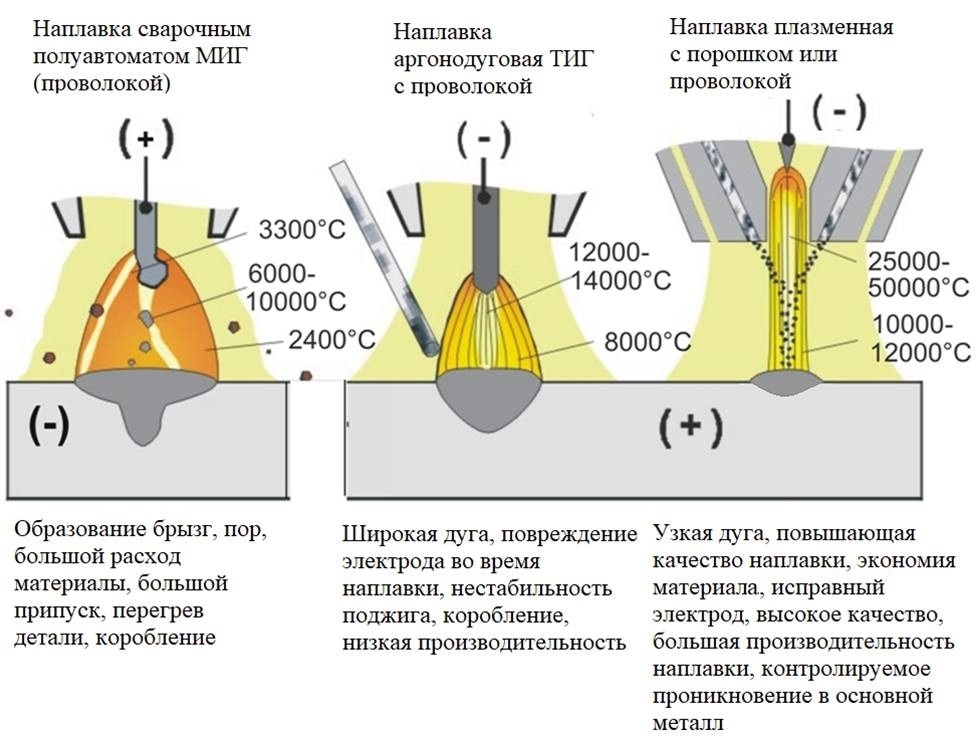

Восстановительная наплавка Статьи

Большое количество деталей машин и механизмов выходит из строя в процессе эксплуатации вследствие истирания, ударных нагрузок, эрозии и т. д. Современная техника располагает различными методами восстановления и упрочнения деталей для повышения срока их службы. Одним из методов восстановления и упрочнения деталей является наплавка. Наплавка — это нанесение слоя металла на поверхность заготовки или изделия посредством сварки плавлением. Различают наплавку восстановительную и изготовительную. Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок по составу и механическим свойствам основному металлу. Изготовительная наплавка служит для получения многослойных изделий. Такие изделия состоят из основного металла (основы) и наплавленного рабочего слоя. Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придает особые заданные свойства: износостойкость, термостойкость, коррозионную стойкость и т.д. Таким образом наплавку производят не только при восстановлении изношенных, но и при изготовлении новых деталей машин и механизмов. Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат корпусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т.д. наплавку можно производить почти всеми известными способами сварки плавлением.

Различают наплавку восстановительную и изготовительную. Восстановительная наплавка применяется для получения первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл близок по составу и механическим свойствам основному металлу. Изготовительная наплавка служит для получения многослойных изделий. Такие изделия состоят из основного металла (основы) и наплавленного рабочего слоя. Основной металл обеспечивает необходимую конструкционную прочность. Слой наплавленного металла придает особые заданные свойства: износостойкость, термостойкость, коррозионную стойкость и т.д. Таким образом наплавку производят не только при восстановлении изношенных, но и при изготовлении новых деталей машин и механизмов. Наиболее широко наплавка применяется при ремонтных работах. Восстановлению подлежат корпусные детали различных двигателей внутреннего сгорания, распределительные и коленчатые валы, клапаны, шкивы, маховики, ступицы колес и т.д. наплавку можно производить почти всеми известными способами сварки плавлением. Каждый способ наплавки имеет свои достоинства и недостатки. Важнейшие требования, предъявляемые к наплавке, заключаются в следующем: 1)минимальное проплавление основного металла; 2)минимальное значение остаточных напряжений и деформаций металла в зоне наплавки; Занижение до приемлемых значений припусков на последующую обработку деталей. Однако не все способы наплавки могут обеспечить выполнение предъявляемых требований. Выбор способа наплавки определяется возможностью получения наплавленного слоя требуемого состава и механических свойств, а также характером и допустимой величиной износа. На выбор способа наплавки оказывают влияние размеры и конфигурация деталей, производительность и доля основного металла в наплавленном слое. Несмотря на невысокие показатели приведенных характеристик ручная дуговая наплавка штучными электродами является наиболее универсальным способом, пригодным для наплавки деталей различных сложных форм и может выполняться во всех пространственных положениях. Для наплавки используют электроды диаметром 3 — 6 мм.

Каждый способ наплавки имеет свои достоинства и недостатки. Важнейшие требования, предъявляемые к наплавке, заключаются в следующем: 1)минимальное проплавление основного металла; 2)минимальное значение остаточных напряжений и деформаций металла в зоне наплавки; Занижение до приемлемых значений припусков на последующую обработку деталей. Однако не все способы наплавки могут обеспечить выполнение предъявляемых требований. Выбор способа наплавки определяется возможностью получения наплавленного слоя требуемого состава и механических свойств, а также характером и допустимой величиной износа. На выбор способа наплавки оказывают влияние размеры и конфигурация деталей, производительность и доля основного металла в наплавленном слое. Несмотря на невысокие показатели приведенных характеристик ручная дуговая наплавка штучными электродами является наиболее универсальным способом, пригодным для наплавки деталей различных сложных форм и может выполняться во всех пространственных положениях. Для наплавки используют электроды диаметром 3 — 6 мм. При толщине наплавленного слоя до 1,5 мм применяются электроды диаметром 3 мм, а при большей толщине — диаметром 4 — 6 мм. Для обеспечения минимального проплавления основного металла при достаточной устойчивости дуги плотность тока составляет 11-12 А/мм2. Основными достоинствами ручной дуговой наплавки являются универсальность и возможность выполнения сложных наплавочных работ в труднодоступных местах. Для выполнения ручной дуговой наплавки используется обычное оборудование сварочного поста. К недостаткам ручной дуговой наплавки можно отнести относительно низкую производительность, тяжелые условия труда из-за повышенной загазованности зоны наплавки, а также сложность получения необходимого качества наплавленного слоя и большое проплавление основного металла. Для ручной дуговой наплавки применяют как специальные наплавочные электроды, так и обычные сварочные, предназначенные для сварки легированных сталей (ГОСТ 1005-75). Выбор электрода для наплавки определяется составом основного металла.

При толщине наплавленного слоя до 1,5 мм применяются электроды диаметром 3 мм, а при большей толщине — диаметром 4 — 6 мм. Для обеспечения минимального проплавления основного металла при достаточной устойчивости дуги плотность тока составляет 11-12 А/мм2. Основными достоинствами ручной дуговой наплавки являются универсальность и возможность выполнения сложных наплавочных работ в труднодоступных местах. Для выполнения ручной дуговой наплавки используется обычное оборудование сварочного поста. К недостаткам ручной дуговой наплавки можно отнести относительно низкую производительность, тяжелые условия труда из-за повышенной загазованности зоны наплавки, а также сложность получения необходимого качества наплавленного слоя и большое проплавление основного металла. Для ручной дуговой наплавки применяют как специальные наплавочные электроды, так и обычные сварочные, предназначенные для сварки легированных сталей (ГОСТ 1005-75). Выбор электрода для наплавки определяется составом основного металла. Например, для наплавки слоя низколегированной стали с содержанием углерода менее 0,4 % применяются электроды следующих марок: 03Н-250У; ОЗН-ЗООУ; ОЗН-350У; ОЗН-400У и др. В маркировке буква Н обозначает «наплавочный». Для наплавки слоя низколегированной стали с содержанием углерода более 0,4% применяются электроды: ЭН60М, ОЗШ-3, 13КН/ЛИВТ и др. При дуговой наплавке неплавящимися электродами применяются лише присадочные прутки по ГОСТ21449-75: Пр-С1; Пр-С2; Пр-С27; ПрВЗК; Пр-ВЗК-Р и др. (Пр — обозначает пруток). Для восстановления размеров изношенных деталей помимо электродов и присадочных прутков применяют наплавочные проволоки Нп-30; Нп-40; Нп-50 и т.д. Для наплавки штампов применяют легированные наплавочные проволоки Нп-45Х4ВЗФ , Нп-45Х2В8Т и др. (Нп — обозначает наплавочная). Для износостойкой наплавки широкое применение находят порошковые проволоки в соответствии с ГОСТ 2601-84. Например, для наплавки деталей, работающих в условиях абразивного изнашивания с умеренными ударными нагрузками применяют порошковые проволоки следующих марок: ПП-Нп-200Х12М; ПП-Нп-200Х12ВФ и т.

Например, для наплавки слоя низколегированной стали с содержанием углерода менее 0,4 % применяются электроды следующих марок: 03Н-250У; ОЗН-ЗООУ; ОЗН-350У; ОЗН-400У и др. В маркировке буква Н обозначает «наплавочный». Для наплавки слоя низколегированной стали с содержанием углерода более 0,4% применяются электроды: ЭН60М, ОЗШ-3, 13КН/ЛИВТ и др. При дуговой наплавке неплавящимися электродами применяются лише присадочные прутки по ГОСТ21449-75: Пр-С1; Пр-С2; Пр-С27; ПрВЗК; Пр-ВЗК-Р и др. (Пр — обозначает пруток). Для восстановления размеров изношенных деталей помимо электродов и присадочных прутков применяют наплавочные проволоки Нп-30; Нп-40; Нп-50 и т.д. Для наплавки штампов применяют легированные наплавочные проволоки Нп-45Х4ВЗФ , Нп-45Х2В8Т и др. (Нп — обозначает наплавочная). Для износостойкой наплавки широкое применение находят порошковые проволоки в соответствии с ГОСТ 2601-84. Например, для наплавки деталей, работающих в условиях абразивного изнашивания с умеренными ударными нагрузками применяют порошковые проволоки следующих марок: ПП-Нп-200Х12М; ПП-Нп-200Х12ВФ и т. д. (ПП — обозначает проволока порошковая). : Для плазменной наплавки комбинированной дугой вольфрамовым электродом широко применяются наплавочные порошки. Порошки изготавливаются на основе железа, никеля и кобальта. По ГОСТ 21448-75 выпускаются порошки на основе железа типа «сормайт»: ПГ-С1; ПГ-УС25; ПГ-С27; ПГ-АН1. Порошки на основе никеля выпускаются трех марок: ПГ-СР2; ПГ-СРЗ; ПГ-СР4. Порошки на основе кобальта выпускаются также трех марок: ПР-К60ХЗОВС; ПН-АН35; ПГ-ЮК-1. В качестве источников питания плазменной дуги при наплавочных работах чаще применяются серийные выпрямители: ВД-306, ВД-303, ВДУ-504, ВДУ-505; ВДУ-506, ИПН-160/100 и др. При электродуговой наплавке в качестве источников питания могут быть использованы и сварочные трансформаторы.

д. (ПП — обозначает проволока порошковая). : Для плазменной наплавки комбинированной дугой вольфрамовым электродом широко применяются наплавочные порошки. Порошки изготавливаются на основе железа, никеля и кобальта. По ГОСТ 21448-75 выпускаются порошки на основе железа типа «сормайт»: ПГ-С1; ПГ-УС25; ПГ-С27; ПГ-АН1. Порошки на основе никеля выпускаются трех марок: ПГ-СР2; ПГ-СРЗ; ПГ-СР4. Порошки на основе кобальта выпускаются также трех марок: ПР-К60ХЗОВС; ПН-АН35; ПГ-ЮК-1. В качестве источников питания плазменной дуги при наплавочных работах чаще применяются серийные выпрямители: ВД-306, ВД-303, ВДУ-504, ВДУ-505; ВДУ-506, ИПН-160/100 и др. При электродуговой наплавке в качестве источников питания могут быть использованы и сварочные трансформаторы.

Полуавтоматический вид сварки включает в себя аргоновую сварку, газовую, а также дуговую. Нужно отметить, что чугун представляет собой сплав железа с углеродом. Также стоит отметить, что в этом сплаве содержание углерода значительно низкое. В настоящее время техническая промышленность получает различные виды чугуна, обладающие необходимыми в той или иной отрасли его применения, характеристиками и соответственно разным содержанием углерода в его составе. При добавлении в сплав чугуна магния и других веществ, получают модифицированных чугун. Который в свою очередь необходим для выполнения деталей требующих повышенную прочность. Технология сварки чугуна определяется его физико-химеческими свойствами такими как:

Поэтому существует множество способов и приемов выполнения соединений деталей из чугуна.

Также используются флюсы и присадки, и флюсы, относящиеся по своим химическим характеристикам к десульфирующим фторидным видам. А также сварке с применением порошковой проволоки. Применение порошковой проволоки, возможно, при выполнении все видов сварки, с подогревом, с частичным подогревом и без подогрева. Сварка в свою очередь с успехом выполняется холодным и горячем методом. Для выполнения качественной электрошлаковой сварки применяются обезсеривающие фторидные и неокислительные флюсы. Основным отличающим свойством электрошлаковой сварки является получение сварных швов без отбеливания, закаленных участков и трещин, что в свою очередь принято считать удовлетворительным сварным соединением чугуна. |

Восстановление деталей погрузочных машин сваркой и наплавкой

Восстановление деталей погрузочных машин сваркой и наплавкой

Электродуговая сварка и наплавка характеризуются высокой производительностью и низкой стоимостью процесса, возможностью получения высокого качества соединения деталей и наплавленного слоя металла и поэтому имеют большое значение при ремонте машин. Наплавкой восстанавливают до 60% изношенных деталей, сваркой заделывают трещины и пробоины, соединяют и закрепляют отломанные части и дополнительные детали.

При ремонте машин применяют ручную и механизированную электродуговую сварку и наплавку, качество которых зависит от выбора электрода или электродной проволоки, режима сварки (наплавки), подготовки поверхности и от химического состава металла. Малоуглеродистые и низколегированные стали, содержащие до 0,3 % углерода, свариваются хорошо, без предварительного нагрева. Углеродистые и легированные стали относятся к удовлетворительно сваривающимся, такие детали перед сваркой желательно нагревать до температуры 150—300 °С, а после сварки подвергать высокому отпуску.

Сварка и наплавка в основном выполняются плавящимися электродами с толстой (качественной) обмазкой, в состав которой входят стабилизирующие, газо- и шлакообразующие, раскисляющие, легирующие и связующие компоненты. Стержни электродов изготовляют из углеродистых или легированных сварочных проволок (Св-08, Св-10Г2 и др.) и наплавочных (Нп-40, Нп-50, Нп-10ГЗ и др.) диаметром от 2 до 6 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Марки электродов выбирают в соответствии с химическим составом восстанавливаемой детали и требованиями к прочности сварного шва или износостойкости наплавленного металла. Для сварки металлоконструкций грузоподъемных машин применяются электроды типа Э-42А-Ф марки УОНИИ-13/45, СМ-11, ОЗС-2 и другие, а при наплавке — 03H-250, ОЗН-ЗОО, ЦН-250, Т-590 и др. Высокую твердость наплавленного слоя можно получить применением трубчатых электродов марок ЭТН-1, ЭТН-2 и др.

Для сварки металлоконструкций грузоподъемных машин применяются электроды типа Э-42А-Ф марки УОНИИ-13/45, СМ-11, ОЗС-2 и другие, а при наплавке — 03H-250, ОЗН-ЗОО, ЦН-250, Т-590 и др. Высокую твердость наплавленного слоя можно получить применением трубчатых электродов марок ЭТН-1, ЭТН-2 и др.

К режимам ручной дуговой сварки и наплавки относятся вид и полярность тока, диаметр электрода, длина дуги, скорость сварки (наплавки).

Вид и полярность тока зависят от толщины и марки металла и электрода. При сварке постоянным током дуга более устойчива и получается более качественный шов. В этом случае можно регулировать распределение тепла, образующегося при горении дуги (на аноде выделяется 43 % тепла, на катоде — 37%), что позволяет, применяя обратную полярность («минус» на деталь и «плюс» на электрод), сваривать тонкостенные детали.

Диаметр электрода при сварке выбирают в зависимости от толщины свариваемых элементов, типа сварного шва и положения его в пространстве в момент сварки, а при наплавке — в зависимости от толщины наплавляемого слоя.

Длина дуги (расстояние между кондом электрода и сварочной ванной) находится в пределах 0,5—1,2 диаметра электрода и зависит от марки электрода, положения шва в пространстве. При очень короткой дуге шов плохо формируется, при чрезмерно большой уменьшается глубина провара, увеличивается разбрызгивание и образуются поры.

Подготовка деталей под сварку (рис. 78) заключается в разделке фасок стыкуемых деталей, разделке трещин, тщательной очистке деталей в зоне сварки до металлического блеска. Перед наплавкой изношенные поверхности деталей очищают металлическим песком или щеткой, удаляют нагревом до температуры 250 —300 °С остатки нефтепродуктов, стачивают старую наплавку и изношенную резьбу. При незначительном износе с поверхности детали, подлежащей наплавке, снимают слой металла 0,5—1 мм, что обеспечивает образование однородной и качественной структуры наплавленного слоя.

Рис. 78. Схема подготовки деталей под сварку

Сварку и наплавку следует вести так, чтобы не допустить или свести к минимуму искривление деталей. Для этого накладывают швы в такой последовательности, чтобы деформация от предыдущего шва ликвидировалась обратной деформацией следующего шва (рис. 79). В этом случае применяют кондукторы для сварки деталей в закрепленном состоянии и др.

Для этого накладывают швы в такой последовательности, чтобы деформация от предыдущего шва ликвидировалась обратной деформацией следующего шва (рис. 79). В этом случае применяют кондукторы для сварки деталей в закрепленном состоянии и др.

Рис. 79. Способы уравновешивания напряжений при сварке:

а, б — симметричных сечений; в — несимметричных сечений

Наплавка под флюсом, характеризующаяся более высокой производительностью и стабильным качеством, является одним из наиболее распространенных способов восстановления деталей. В качестве присадочного материала используется голая проволока, а функции обмазки выполняют флюсы. Процесс ведется в автоматическом (механизированы подача электродной проволоки и перемещение дуги вдоль наплавляемой поверхности) или полуавтоматическом (перемещение дуги осуществляется вручную) режиме.

Наплавку цилиндрических поверхностей и шлицев обычно выполняют на токарно-винторезных станках (рис. 80), снабженных редуктором, понижающим частоту вращения шпинделя до 0,5—5 об/мин. На суппорте станка на диэлектрической прокладке устанавливается наплавочная головка 2 и бункер для флюса. Ток (постоянный обратной полярности) поступает на сварочную головку от преобразователя типа ПСО, ПСГ или селенового выпрямителя. Перемещение дуги осуществляется включением ходового валика, вращение детали — включением шпинделя. Наплавка шлицев производится при выключенном шпинделе.

На суппорте станка на диэлектрической прокладке устанавливается наплавочная головка 2 и бункер для флюса. Ток (постоянный обратной полярности) поступает на сварочную головку от преобразователя типа ПСО, ПСГ или селенового выпрямителя. Перемещение дуги осуществляется включением ходового валика, вращение детали — включением шпинделя. Наплавка шлицев производится при выключенном шпинделе.

Для наплавки наибольшее применение находят сварочные головки А-580М, ПШ-54, А-874Н. Сварочная головка, показанная на рис. 81, используется для наплавки и сварки под флюсом плоских деталей, круглых поверхностей сплошной и порошковой проволокой диаметром до б мм, ленточным электродом шириной до 120 мм.

Наплавка под флюсом широко применяется при восстановлении шеек валов и осей диаметром более 50 мм, шлицев, катков, колес, шкивов, барабанов и других деталей, имеющих износ более 1—1,5 мм на сторону.

Наплавка деталей диаметром до 50 мм затруднена из-за сте- кания металла, осыпания флюса, возможности прожога и коробления деталей.

Качество наплавленного металла зависит от марки электродной проволоки, флюса, режима наплавки и качества подготовки поверхности.

Выбор марки флюса и проволоки определяется требованиями, предъявляемыми к наплавленному слою. Детали из малоуглеродистых и низколегированных сталей наплавляют проволокой диаметром 1,2—2,5 мм марок Св-08, Св-ЮА, Нп-30, Нп-40 и др., а из легированных сталей —марок Св-18ХГСА, Нп-ЗОХГСА, порошковыми проволоками марок ПП-ЗХ2В8, ПП-Х42ВФ и др. Высокую износостойкость наплавленного слоя можно получить наплавкой проволоки Нп-2Х14.

Обычно для наплавки применяют плавящиеся марганцовистые флюсы марок АН-348А и ОСЦ-45, с помощью которых наплавляемый слой легируется марганцем, повышающим его вязкость и твердость. Наплавкой проволокой Св-08 под керамическим флюсом АНК-19 можно получить твердость наплавленной поверхности HRC 45—49.

Рис. 80. Установка для автоматической наплавки под слоем флюса

Совмещение процесса наплавки под флюсом с упрочнением наплавленного слоя накатными роликами (рис. 82) повышает качество наплавленного слоя.

82) повышает качество наплавленного слоя.

Режимы наплавки шеек диаметром 50—300 мм приводятся в табл. 18.

Наплавляемую поверхность и электродную проволоку необходимо перед наплавкой обезжирить, зачистить до металлического блеска, выправить погнутые детали, заварить трещины и удалить наклеп. При необходимости исправляют центровые отверстия.

Цилиндрические поверхности наплавляются по винтовой линии с перекрытием предыдущего валика на V2—V3 его ширины; перед наложением последующего валика с предыдущего удаляют шлак.

По сравнению с ручной наплавка и сварка под флюсом имеют ряд существенных преимуществ: более высокая производительность и экономичность, высокое качество и однородность наплавленного слоя. К недостаткам метода относятся: определенные трудности при восстановлении отверстий, невозможность ведения процесса непосредственно на машине (механизме).

Сварка и наплавка в среде защитных газов являются высокопроизводительным процессом, сущность которого заключается в том, что защиту расплавленного [металла от вредного действия кислорода и азота воздуха осуществляет газ (давление 0,05—0,2 МПа), вытесняющий при выходе из сопла газоэлектрической горелки воздух из зоны сварки (рис. 83). При сварке стальных и чугунных деталей обычно применяется углекислый газ (С02). Установка для сварки и наплавки деталей в среде углекислого газа показана на рис. 84.

83). При сварке стальных и чугунных деталей обычно применяется углекислый газ (С02). Установка для сварки и наплавки деталей в среде углекислого газа показана на рис. 84.

Окисляющее действие кислорода, образующегося при сгорании углекислого газа, приводит к повышенному выгоранию элементов основного металла (углерода, марганца, кремния идр.), что ухудшает качество шва и вызывает образование пор. Для нейтрализации реакции окисления при сварке в среде углекислого газа применяются проволоки (диаметром 0,8—-2,5 мм) с повышенным содержанием марганца и кремния (Св-08Г2С, Св-12Г2С, Нп-ЮГЗ и др.).

Рис. 81. Сварочная головка А874Н

Сварка и наплавка в среде углекислого газа ведутся полуавтоматами, например А-547, постоянным током обратной поляр-

Таблица 18

Рис. 82. Схема наплавки и накатки роликами шеек вала: 1 — накатные ролики; 2 — деталь; 8 — мундштук; 4 — флюсопровод; 5 — шлако- удаляющий резец; 6 — шлаковая корка

ности при плотности тока 150—200 А/мм2. В качестве источника тока применяются сварочные преобразователи типа ПСГ и выпрямители ВС-400.

В качестве источника тока применяются сварочные преобразователи типа ПСГ и выпрямители ВС-400.

Сваркой в среде углекислого газа сваривают детали толщиной 0,6 мм в любом пространственном положении, а также непосредственно на машинах. Наплавкой восстанавливают резьбы, шлицы, вилки кардана и другие детали диаметром от 10 до 60 мм. Наплавку ведут в автоматическом режиме, для чего сварочные головки устанавливают на суппорте токарно-винторезного станка.

Рис. 83. Схема сварки в среде защитного газа: 1 — газовое сопло; 2 — плавящийся электрод; 3 — дуга; 4 — защитный газ

Сварка и наплавка в среде водяного пара нашли широкое применение в ремонтных предприятиях. В отличие от сварки в среде углекислого газа функцию защиты расплавленного металла от воздуха в этом случае выполняет водород, получаемый при распаде пара при температуре около 4000 °С. Преимущество этого метода заключается в ведении процесса без защитных средств (флюса, газа), что упрощает и удешевляет его.

Рис. 84. Схема установки для полуавтоматической наплавки в среде углекислогогаза:

1 — баллон с газом; 2 — осушитель; 3 — нагреватель; 4 редуктор; 5 — расходомер; 6 — регулятор давления газа; 7 — электромагнитный клапан; 8 — аппаратный ящик; 9 — механизм подачи проволоки; 10 — горелка; 11 — восстанавливаемая деталь; 12 — источник тока

Для наплавки в среде водяного пара применяют шланговые полуавтоматы ПШ-54, предназначенные для сварки под флюсом; вместо бункера к ним подсоединяют шланг, подводящий пар под давлением 0,02—0,03 МПа от ресивера парообразователя. Источники питания тока и сварочные проволоки применяют те же, что и при сварке в среде углекислого газа.

Наплавкой в среде водяного пара восстанавливают стальные и чугунные детали с твердостью до НВ 275—285 с износом более 1 мм на сторону (опорные катки, поддерживающие ролики, кривошипы и др.), заваривают трещины и раковины в корпусных деталях из чугуна и прочие детали.

Автоматическая вибродуговая наплавка ведется электродом, имеющим продольные колебания, создаваемые электрическим или механическим вибратором, в струе жидкости, углекислого газа, в воздушной среде или под слоем флюса. Деталь 3 (рис, 85) устанавливают в центрах токарно-винторезного станка. Электродная проволока из кассеты подается в зону сварки подающим механизмом через мундштук под углом к оси детали. С помощью вибратора электрод колеблется (90—100 колебаний в секунду) и в результате этого он периодически замыкается и размыкается с деталью, и расплавившийся конец электрода в виде капли металла переходит в сварочную ванну на детали.

Деталь 3 (рис, 85) устанавливают в центрах токарно-винторезного станка. Электродная проволока из кассеты подается в зону сварки подающим механизмом через мундштук под углом к оси детали. С помощью вибратора электрод колеблется (90—100 колебаний в секунду) и в результате этого он периодически замыкается и размыкается с деталью, и расплавившийся конец электрода в виде капли металла переходит в сварочную ванну на детали.

Рис. 85. Схема установки для вибродуговой наплавки

Наплавку предпочтительно вести постоянным током (напряжение 14—20 В, плотность тока 60—80 А/мм2) обратной полярности с включением в цепь регулируемого индуктивного резистора, который стабилизирует процесс и повышает его к. п. д. Охлаждающая жидкость (4—6%-ный водный раствор кальцинированной соды), подаваемая в зону наплавки с помощью электродвигателя и насоса, интенсивно охлаждает и одновременно закаляет наплавленный слой металла.

Станок оборудуется редуктором, понижающим частоту вращения шпинделя в пределах 0,5—10 об/мин. Для автоматической вибродуговой наплавки выпускаются несколько типов головок. Наибольшее применение получили головки УАНЖ-6, КУМА-5М, ГВМК-2. Наплавку стальных деталей ведут электродной проволокой диаметром 1—2,4 мм марок Св-ЮГ, Св-Г2С (твердость до НВ 300), Нп-40, Нп-30, ХГСА (твердость НВ 300—450), для деталей из чугуна применяют проволоку Св-08, Св-10ГА. Вибрацию электрода устанавливают в пределах 0,75—1 его диаметра, а угол наклона р = 35ч-45°.

Для автоматической вибродуговой наплавки выпускаются несколько типов головок. Наибольшее применение получили головки УАНЖ-6, КУМА-5М, ГВМК-2. Наплавку стальных деталей ведут электродной проволокой диаметром 1—2,4 мм марок Св-ЮГ, Св-Г2С (твердость до НВ 300), Нп-40, Нп-30, ХГСА (твердость НВ 300—450), для деталей из чугуна применяют проволоку Св-08, Св-10ГА. Вибрацию электрода устанавливают в пределах 0,75—1 его диаметра, а угол наклона р = 35ч-45°.

Особенность этого процесса заключается в мелкокапельном переходе металла с электрода на деталь, образования минимально возможной сварочной ванны и получения при этом прочного сплавления электродного металла с основным. Небольшой нагрев детали (70—90 °С) и незначительная глубина зоны термического влияния исключают деформацию ее в процессе наплавки. Однако вибродуговая наплавка не дает хорошего перемешивания присадочного металла с основным, наплавленный слой неоднороден по твердости и структуре. Охлаждение металла жидкостью создает в нем термические напряжения, образующие трещины, предел выносливости детали значительно снижается.

Предел выносливости может быть повышен поверхностным наклепом или одновременным с наплавкой воздействием пластической деформации накатными роликами, а также наплавкой без охлаждения жидкостью.

Вибродуговая наплавка применяется для восстановления цилиндрических поверхностей диаметром 15—80 мм при износах до 2 мм на сторону, склонных к короблению при наплавке другими способами, подвергавшихся термической обработке и испытывающих статическую нагрузку (шейки под сальники, шейки распределительных валов и подобные).

Рис. 86. Схема газовой сварочной установки:

1 — горелка; 2 — деталь; 3 — присадочный материал; 4 — шланги; 5 — редуктор; б — баллон с кислородом; 7 — ацетиленовый генератор; 8 — очиститель; 9 — водный затвор

Газовая сварка (рис. 86) применяется главным образом для сварки деталей толщиной до 3 мм, деталей из чугуна и цветных металлов. Сварка происходит путем нагрева деталей и присадочного материала до расплавленного состояния пламенем, образующимся при сгорании газов в струе кислорода. В качестве горючих газов обычно применяются ацетилен и пропан-бутан, создающие температуру сварочного пламени до 3250 и 2000 °С соответственно.

В качестве горючих газов обычно применяются ацетилен и пропан-бутан, создающие температуру сварочного пламени до 3250 и 2000 °С соответственно.

В зависимости от соотношения количества кислорода и горючего газа пламя может быть нейтральное, восстановительное (с избытком газа) и окислительное (при избытке кислорода). Сварку стальных деталей ведут нейтральным пламенем, деталей из чугуна и цветных металлов —с небольшим избытком ацетилена, резка металла выполняется окислительным пламенем. Сварочную горелку выбирают таким образом, чтобы обеспечивалась мощность пламени из расчета расхода 100—120 л/ч ацетилена на 1 мм толщины металла. Наконечники к горелкам выбирают по толщине металла.

В качестве присадочного материала при сварке деталей из стали и цветных металлов применяют прутки того же химического состава, что и основной металл. Для защиты расплавленного металла от окисления применяют флюсы различных марок. После сварки шов следует зачистить до полного удаления остатков флюса.

Сварка чугуна связана с определенными трудностями, обусловленными такими его свойствами, как неоднородность его состава и структуры, значительное содержание углерода и кремния, низкая пластичность и др. При сварке (вследствие местного нагрева и быстрого охлаждения) в деталях возникают напряжения, результатом которых может быть появление трещин в шве и околошовной зоне.

Уменьшение отрицательного воздействия высоких температур сварки достигается общим нагревом детали до температуры 600— 700 °С, в процессе сварки деталь не должна охлаждаться ниже 500 °С.

Газовую сварку чугуна выполняют восстановительным пламенем, присадочным материалом при этом являются прутки типов А и Б, в качестве флюса используется прокаленная бура.

Электросварку нагретых деталей ведут в нижнем положении постоянным током обратной полярности с применением чугунных прутков диаметром 3—5 мм с обмазкой, состоящей из мела и графита (по 50%) и жидкого стекла, электродом ОМЧ-1. После сварки детали подвергают отжигу при температуре 600—650 °С с постепенным охлаждением в печи. ЦН-4, медно-железноникелевыми МНЧ-1, а также электродами ОЗЧ-1, АНЧ-1, ЖНБ-1 и другими прерывистыми участками длиной 30—50 мм вразброс с промежуточным охлаждением и проковыванием шва в горячем состоянии, постоянным током обратной полярности при пониженной плотности тока (30—35 А/мм2).

ЦН-4, медно-железноникелевыми МНЧ-1, а также электродами ОЗЧ-1, АНЧ-1, ЖНБ-1 и другими прерывистыми участками длиной 30—50 мм вразброс с промежуточным охлаждением и проковыванием шва в горячем состоянии, постоянным током обратной полярности при пониженной плотности тока (30—35 А/мм2).

При сварке деталей из ковкого чугуна применяются латунные стержни‘2Л-62 или электроды МНЧ-1.Во всех случаях перед сваркой трещины разделывают под углом 120—140° на глубину 3—5 мм, по концам трещин сверлят отверстия диаметром 3—5 мм, зону сварки очищают от грязи, масла, продуктов коррозии.

Охватываемые поверхности чугунных деталей восстанавливают наплавкой под флюсом с помощью расплавляемой оболочки из малоуглеродистой стали толщиной до 1 мм. Этой оболочкой покрывают восстанавливаемую поверхность. Оболочка препятствует прямому воздействию дуги на чугун, уменьшает глубину про- плавления детали, снижает температуру расплавленного чугуна. Наплавленный таким способом слой металла не имеет пор, раковин, трещин, повышается износостойкость, а предел выносливости снижается значительно меньше, чем при других способах наплавки.

В последнее время в ремонтное производство внедряется новый высокопроизводительный метод полуавтоматической сварки деталей из серого, ковкого и высокопрочного чугуна без нагрева самозащитной проволокой ПАНЧ-11.

Этим методом заваривают трещины на водяных рубашках, в масляных каналах блоков цилиндров, в перемычках между цилиндрами и клапанными гнездами, заваривают пробоины, приваривают отбитые несущие части в деталях с толщиной стенки 5—15 мм.

Сварка проволокой ПАНЧ-11 диаметром 1,2 мм выполняется открытой дугой (без дополнительной защиты газом или флюсом), постоянным током прямой полярности (ток 100—140 А, напряжение 14—18 В и скорость сварки 0,15—0,25 см/с). Эта проволока изготовлена из специального сплава на основе никеля, образует шов, отличающийся высокой прочностью, пластичностью и хорошей обрабатываемостью любым режущим инструментом.

При выборе формы и разделки трещин необходимо учитывать, что глубина проплавления проволокой составляет 2 мм. Способы разделки сквозных трещин приводятся на рис. 87. Разделка должна производиться строго по трещине. Сварка ведется участками длиной 30—50 мм, а с предварительным нагревом до температуры 150—250 °С—-участками до 80—120 мм шланговыми полуавтоматами А-547 и другими в комплекте с выпрямителями или преобразователями, дающими жесткую характеристику сварочного тока.

87. Разделка должна производиться строго по трещине. Сварка ведется участками длиной 30—50 мм, а с предварительным нагревом до температуры 150—250 °С—-участками до 80—120 мм шланговыми полуавтоматами А-547 и другими в комплекте с выпрямителями или преобразователями, дающими жесткую характеристику сварочного тока.

Рис. 87. Схема разделки сквозных трещин в деталях из чугуна под сварку проволокой ПАНЧ-11

Сварка деталей из алюминия и его сплавов ведется с помощью электрической дуги или пламенем газовой горелки. Лучшие результаты могут быть получены электродуговой сваркой в защитной среде аргона неплавящимся вольфрамовым электродом (аргонодуговая сварка). Сварка может производиться с присадочным материалом или без него — за счет расплавления кромок основного металла.

В качестве присадочного материала применяются стержни того же состава, что и основной металл, или специальные, в состав которых входит 92—95% алюминия и 8—5% кремния.

Рис. 88. Схема установки для электролитического осаждения металлов

Электросварку алюминиевых сплавов можно выполнять плавящимися электродами марок ОЗА-1 и ОЗА-2, в состав обмазки которых входят флюсы, растворяющие тугоплавкие окислы. Сварку ведут постоянным током обратной полярности, короткой дугой без перерыва при плотности тока до 40 А/мм2. Перед сваркой деталь нагревают до температуры 170—190 °С. Детали сложной формы после сварки подвергают отжигу при температуре 300— 350 °С с медленным охлаждением.

Сварку ведут постоянным током обратной полярности, короткой дугой без перерыва при плотности тока до 40 А/мм2. Перед сваркой деталь нагревают до температуры 170—190 °С. Детали сложной формы после сварки подвергают отжигу при температуре 300— 350 °С с медленным охлаждением.

—-

Электродуговая сварка и наплавка характеризуются универсальностью, высокой производительностью, низкой стоимостью процесса, а также возможностью получения высокого качества соединения деталей и наплавленного слоя металла и поэтому широко распространены при ремонте машин. Сваркой и наплавкой восстанавливают до 60% изношенных деталей, при этом большую часть неисправностей восстанавливают наплавкой. Сваркой заделывают трещины и пробоины, соединяют части сломанных деталей.

Наплавке и сварке подвергаются, как правило, стальные и чугунные детали. Основными признаками, характеризующими свариваемость сталей, является склонность к образованию трещин и механические свойства сварного соединения или наплавленной поверхности. По свариваемости условно различают четыре группы сталей и в соответствии с этим выбирают условия наплавки и сварки.

По свариваемости условно различают четыре группы сталей и в соответствии с этим выбирают условия наплавки и сварки.

Хорошо, без предварительного нагрева, свариваются и наплавляются детали из малоуглеродистой (до 0,3%) стали. Удовлетворительно, с предварительным или сопутствующим нагревом или без нагрева, но с последующим отпуском свариваются или наплавляются детали из углеродистой (до 0,4%) и легированной сталей. Плохо, только с предварительным и сопутствующим подогревом с обязательной последующей термической обработкой, наплавляются и свариваются детали из высокоуглеродистой легированной стали. Чугунные детали обладают плохой свариваемостью и поэтому их сваривают и наплавляют с применением специальной технологии с обязательной термической обработкой.

При ремонте машин применяют ручную и механизированную наплавку постоянным и переменным током прямой полярности, когда деталь подключают к положительному полюсу, и обратной, когда деталь подключают к отрицательному полюсу.

Вид и полярность тока определяются маркой металла, конструкцией детали. При сварке постоянным током дуга более устойчива и получается более качественный шов. В этом случае можно регулировать распределение тепла, образующегося при горении дуги: на аноде выделяется 43% тепла, на катоде — 37%, что обусловливает применение обратной полярности при сварке и наплавке тонкостенных деталей.

При сварке постоянным током дуга более устойчива и получается более качественный шов. В этом случае можно регулировать распределение тепла, образующегося при горении дуги: на аноде выделяется 43% тепла, на катоде — 37%, что обусловливает применение обратной полярности при сварке и наплавке тонкостенных деталей.

Ручная наплавка в основном выполняется плавящимися электродами с толстой (качественной) обмазкой, в состав которой входят стабилизирующие, газо- и шлакообразующие, раскисляющие.

легирующие и связующие компоненты. Стержни электродов изготовляют из углеродистых или легированных сварочных проволок (Св-08, Св-1012 и др.) или наплавочных (Нп-40, Нп-50, Нп-1073 и др.) диаметром от 2 до 6 мм.

Марки электродов выбирают в соответствии с химическим составом восстанавливаемой детали и требованиями к прочности сварного шва или износостойкости наплавленного металла. Для сварки металлоконструкций грузоподъемных машин используют электроды типа Э-42А-Ф марок УОНИИ-13/45, СМ-11, ОЗС-2 и др. , а при наплавке — 03H-250, ОЗН-ЗОО, ЦН-250, Т-590 и др. Высокую твердость наплавленного слоя можно получить применением трубчатых электродов марок ЭТН-1, ЭТН-2 и др.

, а при наплавке — 03H-250, ОЗН-ЗОО, ЦН-250, Т-590 и др. Высокую твердость наплавленного слоя можно получить применением трубчатых электродов марок ЭТН-1, ЭТН-2 и др.

К режимам ручной дуговой сварки и наплавки относятся вид и полярность тока, диаметр электрода, длина дуги, скорость сварки (наплавки). Диаметр электрода при сварке выбирают в зависимости от толщины свариваемых элементов, а при наплавке — в зависимости от толщины наплавляемого слоя. Сварочный ток определяется главным образом диаметром электрода.

Длина дуги (расстояние между концом электрода и сварочной ванной) находится в пределах 0,5—1,2 диаметра электрода и зависит от марки электрода, положения шва в пространстве. При очень короткой дуге шов плохо формируется, при чрезмерно большой уменьшается глубина провара, увеличивается разбрызгивание и образуются поры.

Подготовка деталей под сварку заключается в разделке фасок стыкуемых деталей, разделке трещин, тщательной очистке деталей в зоне сварки до металлического блеска. Перед наплавкой изношенные поверхности деталей очищают металлическим песком или щеткой, удаляют нагревом до 250—300 °С остатки нефтепродуктов, стачивают старую наплавку или снимают слой металла 0,5—1 мм, что обеспечивает образование однородной и качественной структуры наплавленного слоя.

Перед наплавкой изношенные поверхности деталей очищают металлическим песком или щеткой, удаляют нагревом до 250—300 °С остатки нефтепродуктов, стачивают старую наплавку или снимают слой металла 0,5—1 мм, что обеспечивает образование однородной и качественной структуры наплавленного слоя.

Чтобы не допустить искривление деталей, швы накладывают в такой последовательности, что деформация от предыдущего компенсируется обратной деформацией следующего шва. С этой целью применяют кондукторы для сварки деталей в закрепленном состоянии.

Широкое распространение при ремонте деталей получила наплавка под слоем флюса. Сущность этого метода состоит в том, что в зону дуги подается флюс толщиной 50—60 мм, который закрывает дугу и плавится под воздействием ее тепла. Это позволяет полностью или частично автоматизировать наплавку поверхностей.

В качестве присадочного материала используется неизолированная проволока, а функции обмазки электродов выполняют флюсы. Если подача электродной проволоки и перемещение дуги вдоль наплавляемой поверхности механизированы — говорят об автоматической наплавке; если же механизирована только подача электродной проволоки, а дуга перемещается вручную — говорят об полуавтоматической наплавке.

Марка флюса и проволоки определяется требованиями, предъявляемыми к наплавленному слою. Детали из малоуглеродистых и низколегированных сталей наплавляют проволокой диаметром 1,2—2,5 мм марок Св-08, Св-ЮА, Нп-30, Нп-40 и др., а из легированных сталей — марок Св-18ХГСА, Нп-ЗОХГСА, порошковыми проволоками марок ПП-ЗХ2В8, ПП-Х42ВФ и др. Высокую износостойкость наплавленного слоя можно получить наплавкой проволоки Нп-2Х14.

Для наплавки применяют плавящиеся марганцовистые флюсы марок АН-348А и ОСЦ-45, с помощью которых наплавляемый слой легируется марганцем, повышающим его вязкость и твердость. Наплавкой проволокой Св-08 под керамическим флюсом АНК-19 можно получить твердость наплавленной поверхности HRC 45—49. Наибольшее применение находят сварочные головки А-580М, ПШ-54, А-874Н. Сварочную головку, показанную на рис. 47, используют для наплавки и сварки под флюсом плоских деталей, круглых поверхностей сплошной и порошковой проволокой диаметром до 6 мм, ленточйым электродом шириной до 120 мм.

Наплавка под флюсом широко применяется при восстановлении валов, осей и других деталей диаметром более 50 мм, имеющих износ более 1—1,5 мм на сторону. Наплавка деталей диаметром до 50 мм затруднена из-за стекания металла, осыпания флюса, возможности прожога и коробления деталей.

Наплавляемую поверхность и электродную проволоку необходимо перед наплавкой обезжирить, зачистить до металлического блеска, выправить погнутые детали, заварить трещины и удалить наклеп. При необходимости исправляют центровые отверстия.

Совмещение процесса наплавки под флюсом с применением накатных роликов (рис. 48) повышает качество наплавленного слоя.

Один из эффективных способов получения наплавленных поверхностей при ремонте деталей — это наплавка в среде защитных (инертных) газов. Сущность метода состоит в том, что в зону дуги, горящей между наплавляемой деталью и электродом, непрерывно подастся защитный газ (рис. 49). При сварке используют углекислый газ (С02), для нейтрализации реакции окисления при сварке применяют проволоки (диаметром 0,8—2,5 мм) с повышенным содержанием марганца и кремния (Св-08Г2С, Св-12Г2С, Нп-10ГЗ и др. ), а при наплавке деталей — проволоки 18ХГСА, Нп-ЗОХГСА, Нп-65Г и др. Для наплавки в среде защитных газов используют специальные автоматы (АДПГ-500, АТП-2 и др.) и полуавтоматы (А-547Р, ПШП-10 и др.).

), а при наплавке деталей — проволоки 18ХГСА, Нп-ЗОХГСА, Нп-65Г и др. Для наплавки в среде защитных газов используют специальные автоматы (АДПГ-500, АТП-2 и др.) и полуавтоматы (А-547Р, ПШП-10 и др.).

К разновидностям наплавки в среде защитных газов относится наплавка в среде водяного пара. В отличие от сварки в среде углекислого газа функцию защиты расплавленного металла от воздуха выполняет водород, получаемый в результате распада пара при температуре около 4000°С. Для наплавки в среде водяного пара применяют шланговые полуавтоматы ПШ-54, предназначенные для сварки под флюсом. Вместо бункера к ним подсоединяют шланг, подводящий пар под давлением 0,02—0,03 МПа от ресивера парообразователя.

Сущность автоматической вибродуговой наплавки состоит в том, что электроду сообщаются продольные колебания, создаваемые электрическим или механическим способом, в струе жидкости, углекислого газа, в воздушной среде или под слоем флюса. Деталь (рис. 50) устанавливают в центрах токарно-винторезного станка. Электродная проволока из кассеты подается в зону сварки подающим механизмом через мундштук под углом к оси детали. С помощью вибратора электрод совершает 90—100 колебаний в секунду, в результате чего происходит периодическое замыкание и размыкание его с деталью, а расплавившийся конец электрода в виде капли металла переходит в сварочную ванну на детали. Наплавку предпочтительно вести постоянным током (напряжение 14—20 В, плотность тока 60—80 А/мм2) обратной полярности с включением в цепь регулируемого индуктивного резистора, который стабилизирует процесс и повышает его к.п.д. Охлаждающая жидкость (4—6%-ный водный раствор кальцинированной соды), подаваемая в зону наплавки с помощью электродвигателя и насоса, интенсивно охлаждает и одновременно закаляет наплавленный слой металла. Обработанная жидкость собирается в резервуар.

Электродная проволока из кассеты подается в зону сварки подающим механизмом через мундштук под углом к оси детали. С помощью вибратора электрод совершает 90—100 колебаний в секунду, в результате чего происходит периодическое замыкание и размыкание его с деталью, а расплавившийся конец электрода в виде капли металла переходит в сварочную ванну на детали. Наплавку предпочтительно вести постоянным током (напряжение 14—20 В, плотность тока 60—80 А/мм2) обратной полярности с включением в цепь регулируемого индуктивного резистора, который стабилизирует процесс и повышает его к.п.д. Охлаждающая жидкость (4—6%-ный водный раствор кальцинированной соды), подаваемая в зону наплавки с помощью электродвигателя и насоса, интенсивно охлаждает и одновременно закаляет наплавленный слой металла. Обработанная жидкость собирается в резервуар.

Рис. 47. Сварочная головка А-874Н

Рис. 48. Схема наплавки и накатки роликами шейки вала:

1 — накатные ролики; 2 — деталь- 3 — мундштук; 4 – флюсопровод; 5 – ‘шлако-удаляющий резец; 6 — шлаковая корка

Рис. 49. Схема сварки в среде защитного газа:

49. Схема сварки в среде защитного газа:

1 — газовое сопло; 2 — плавящийся электрод; 3 — дуга; 4 — защитный газ

Рис. 50. Схема установки для вибродуговой наплавки

Для автоматической вибродуговой наплавки выпускается несколько типов головок. Наибольшее применение получили головки УАНЖ-6, КУМА-5М, ГВМК-2. Наплавку стальных деталей ведут электродной проволокой диаметром 1—2,4 мм марок Св-10Г. Св-Г2С (твердость до НВ 300), Нп-40, Нп-30, ХГСА (твердость НВ 300—450), для деталей из чугуна применяют проволоки Св-08, Св-ЮГА. Вибрацию электрода устанавливают в пределах 0,75—1 его диаметра, а угол наклона р = 35—45°.

Вибродуговая наплавка не обеспечивает хорошего перемешивания присадочного металла с основным, наплавленный слой неоднороден по твердости и структуре. Этот способ наплавки применяется для восстановления цилиндрических поверхностей диаметром 15—80 мм при износах до 2 мм на сторону, склонных к короблению при наплавке другими способами, подвергающихся термической обработке и испытывающих статическую нагрузку.

Помимо рассмотренных, весьма перспективными при восстановлении деталей являются такие процессы, как наплавка электродной лентой, электроконтактное напекание порошка, электроконтактная наплавка проволоки или ленты, а также плазменная наплавка.

Сварка чугуна связана с определенными трудностями, обусловленными такими его свойствами, как неоднородность состава и структуры, значительное содержание углерода и кремния, низкая пластичность и др. При сварке (вследствие местного нагрева и быстрого охлаждения) в деталях возникают напряжения, результатом которых может быть появление трещин в шве и околошовной зоне.

Уменьшение отрицательного воздействия высоких температур сварки достигается общим нагревом детали до температуры 600— 700 °С, в процессе сварки деталь не должна охлаждаться ниже 500 °С.

Электросварку нагретых деталей ведут в нижнем положении постоянным током обратной полярности с применением чугунных прутков диаметром 3—5 мм с обмазкой, состоящей из мела и графита (по 50%) и жидкого стекла, а также электродом ОМЧ-1. После сварки детали отжигают при температуре 600—650 °С с постепенным охлаждением в печи.

После сварки детали отжигают при температуре 600—650 °С с постепенным охлаждением в печи.

Холодную электросварку (сварку с местным нагревом) чугуна выполняют стальными электродами УОНИ-13/45 (при многослойной наплавке), чугунными электродами ЦН-4, медно-железонике-левыми МНЧ-1, а также электродами ОЗЧ-1, АНЧ-1, ЖНБ-1 и другими прерывистыми участками длиной 30—50 мм вразброс с промежуточным охлаждением и приковыванием шва в горячем состоянии, постоянным током обратной полярности при пониженной плотности тока (30—35 А/мм2).

Восстановление деталей из ковкого чугуна, наиболее склонного к отбеливанию, рекомендуется производить пайкой — сваркой ацетилено-кислородным пламенем латунным электродом марок ЛОМНА-54, Л-62 с использованием флюса ФПСН-2 с нагревом кромок детали до 700—750 °С.

Широкое распространение в практике ремонта машин получил метод сварки базовых деталей из серого, ковкого и высокопрочного чугуна без нагрева самозащитной проволокой ПАНЧ-11. Этим методом заваривают трещины, приваривают отбитые несущие части в деталях с толщиной стенки 5—15 мм. Сварка проволокой ПАНЧ-11 диаметром 1,2 мм выполняется открытой дугой (без дополнительной защиты газом или флюсом), постоянным током прямой полярности (ток 100—140 А, напряжение 14—18 В и скорость сварки 0,15—0,25 см/с). Проволока изготовлена из специального сплава на основе никеля. Шов отличается высокой прочностью, пластичностью и хорошей обрабатываемостью режущим инструментом.

Сварка проволокой ПАНЧ-11 диаметром 1,2 мм выполняется открытой дугой (без дополнительной защиты газом или флюсом), постоянным током прямой полярности (ток 100—140 А, напряжение 14—18 В и скорость сварки 0,15—0,25 см/с). Проволока изготовлена из специального сплава на основе никеля. Шов отличается высокой прочностью, пластичностью и хорошей обрабатываемостью режущим инструментом.

При выборе формы и разделки трещин необходимо учитывать, что глубина проплавления проволокой 2 мм. Схема разделки сквозных трещин показана на рис. 51. Разделка должна производиться строго по трещине. Сварка ведется участками длиной 30—50 мм, а с предварительным нагревом до 150—250 °С — участками до 80—120 мм шланговыми полуавтоматами в комплекте с выпрямителями или преобразователями, дающими жесткую характеристику сварочного тока.

Сварка деталей из алюминия и его сплавов ведется с помощью электрической дуги или пламенем газовой горелки. Лучшие результаты могут быть получены электродуговой сваркой в защитной среде аргона неплавящимся вольфрамовым электродом (арго-нодуговая сварка). Сварка может производиться с присадочным материалом или без него — за счет расплавления кромок основного металла. В качестве присадочного материала применяют стержни того же состава, что и основной металл, или специальные, в состав которых входит 92—95% алюминия и 8—5% кремния.