Наплавка простых деталей: Наплавка металла — сущность технологии, ее виды и способы

Содержание

Наплавка металла электродом — виды (способы): это

27.03.2020

- Особенности технологии наплавки

- Методы наплавки металла

- Виды наплавки металла по деталям

- Применяемое оборудование

- Расход материалов

- Электроды для наплавки

Наплавка металла электродом — что это такое? Это одна из наиболее часто применяемых на практике технологий обработки заготовок. Сегодня мы обратим на нее внимание. Рассмотрим, какими способами проводится, что за детали можно восстанавливать теми или иными ее методами. Информация нужна, чтобы вы понимали важность станков, ее выполняющих, и могли выбрать оборудование, лучше всего подходящее для решения конкретно ваших задач.

Сразу отметим, зачем нужна такая работа:

- для возврата исходного качества уже изношенной поверхности;

- для утолщения и упрочнения рабочих плоскостей;

- для создания биметаллических структур – пар с медью, чугуном, бронзой или с хромом, кобальтом, никелем.

При правильном подборе материалов и строгом соблюдении техпроцесса удается обеспечить готовому изделию необходимые физико-химические характеристики.

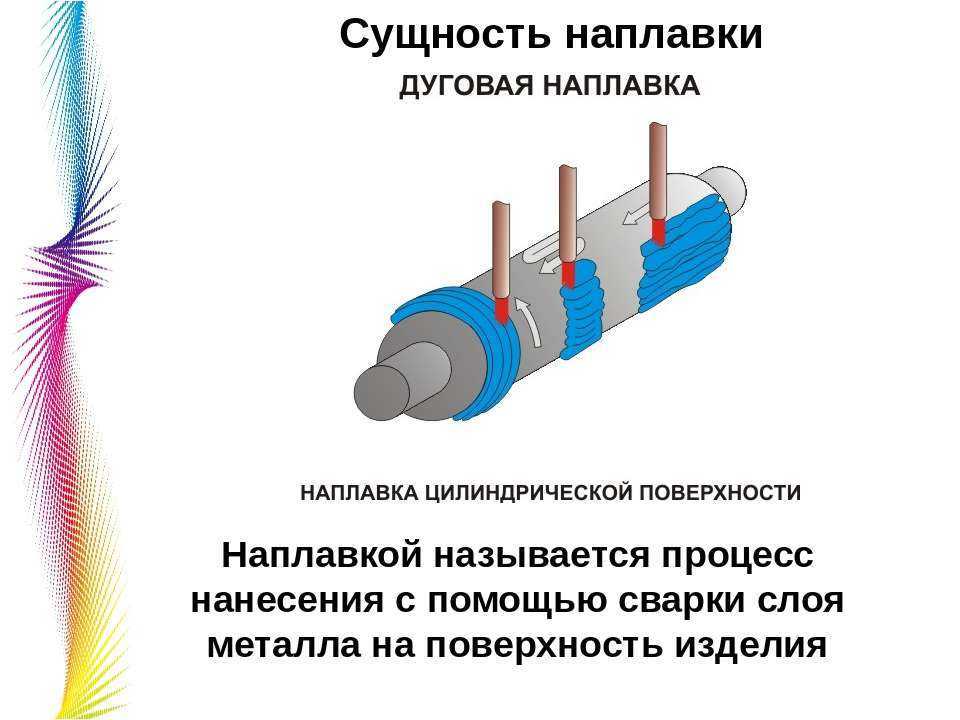

По своей сути, наплавка – это разновидность сварки, потому что принципы их проведения во многом сходны. Отличие в используемых инструментах и решаемых задачах. Если в первом случае, как правило, нужно добиться прочного сцепления двух соединяемых деталей или устранить повреждение, то во втором зачастую еще и необходимо определенным образом изменить состав основного слоя, придать ему новые свойства.

При этом оба вида работ настолько актуальны, что для их проведения создают и совершенствуют специальные станки. Передовые мобильные наплавочные станки представлены у целого ряда производителей, например, у ижевского завода «Сармат»: НК450 и НК750, а также у расточных комплексов РНК и РНК-2. Они отличаются надежностью, удобной скоростью подачи, широким диапазоном регулировки. Также они мобильны, что расширяет сферу их применения.

Особенности технологии наплавки

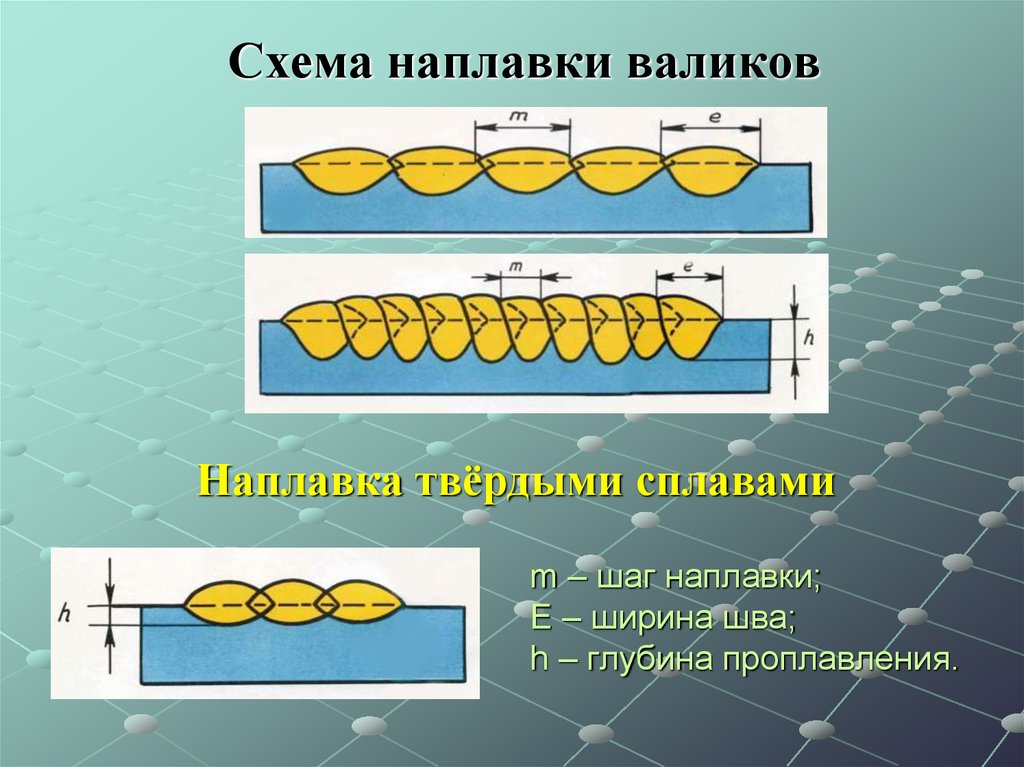

Как процесс, она представляет собой нанесение предварительно расплавленного металла на поверхность элемента – равномерно, узкими полосками, так, чтобы два материала надежно сцепились в сплошной слой. Толщина последнего зависит от того, для чего предназначено покрытие: защитное может быть тонким и составлять десятые доли мм, а восстанавливающее – доходить до 10 мм. Важно, чтобы сохранялся запас, достаточный для последующей расточки или фрезерования заготовки.

Также необходимо соблюдать следующие требования:

- как можно меньше проплавлять саму деталь;

- минимизировать деформации и остаточные напряжения на участке стыка;

- по максимуму понижать припуски, оставляя их приемлемыми.

Методы наплавки металла

Важно выбрать способ, который будет достаточно простым, быстрым и безопасным в реализации и при этом обеспечит качество соединения, предотвращая возможную деформацию. Понимая это, мы предлагаем вашему вниманию только актуальные варианты с экономичным расходом материала, энергии, трудовых затрат. Большинство из них предназначены для работы со стальными деталями, на поверхность которых необходимо нанести покрытие из цветмета. Рассмотрим каждый – с его характерными особенностями, преимуществами, недостатками (если они есть), применяемым оборудованием – чтобы вы могли сделать выбор.

Понимая это, мы предлагаем вашему вниманию только актуальные варианты с экономичным расходом материала, энергии, трудовых затрат. Большинство из них предназначены для работы со стальными деталями, на поверхность которых необходимо нанести покрытие из цветмета. Рассмотрим каждый – с его характерными особенностями, преимуществами, недостатками (если они есть), применяемым оборудованием – чтобы вы могли сделать выбор.

Электродуговая наплавка

Может быть двух видов:

- Ручная – используются обычные инверторы и выпрямители, минус которых заведен на заготовку, а плюс – на электрод. Такая сборка, несмотря на свою простоту, эффективно снижает общий нагрев и неглубоко проплавляет основной слой. При добавлении смеси-присадки можно равномерно упрочнить обрабатываемую поверхность.

- Механизированная. Работа производится с помощью сварочных полуавтоматов, подающих сплошную или порошковую проволоку, позволяя работать под флюсом. Среди достоинств – высокая производительность и отличное качество стыка: если аккуратно зачистить участок прямошлифовальной машинкой и подогреть его, шов получится идеально ровным.

Вибродуговой метод наплавления с применением проволоки

Позволяет наносить цветные металлы тонким слоем (до 1 мм), практически не нагревая при этом основное покрытие. В течение непрерывного процесса электрод с амплитудой 0,3-3 мм и частотой до 100 Гц совершает колебания по направлению к оси. Таким образом он создает дугу на протяжении 1/5 от общего времени технологического цикла и переносящую на рабочую поверхность малый объем цветмета. Результат – качественный стык без глубокого провара и негативного теплового воздействия.

Выполняется полуавтоматами, снабженными электромеханикой с прерывистой подачей проволоки диаметром 1,6-2 мм. Проводить работы необходимо в защитной среде, состоящей из водного раствора, безопасного газа или пены.

Газопламенная (газовая) наплавка

Наиболее простой, а значит и традиционно используемый, доступный метод обработки, обладающий следующими особенностями:

- пропан-бутановая смесь или горящий ацетилен в качестве источника тепла;

- проволока или прутки (подаваемые вручную или механизированным путем) в роли присадки;

- смесь на базе борной кислоты или буры для флюсов.

При этом мелкие детали приваривают сразу, а крупные – предварительно разогревают до температуры 500 0С и выше. Также полезными добавками могут быть порошковые смеси, их тоже допустимо вводить, направляя в струю пламени, чтобы они мелкими каплями оседали на рабочей поверхности.

Выполняется на плазмотронах – специальных аппаратах для сварки, оборудованных мощной горелкой, активное вещество в которой достигает нескольких тысяч градусов по Цельсию.

Естественно, в таком случае нужно обезопаситься от любых контактов, поэтому присадки подаются только механизированным путем. В их роли, кстати, могут выступать как гранулированные, так и более традиционные порошковые составы.

Объективные преимущества – неглубокий провар и однородная структура получающегося стыковочного слоя. Минусом можно считать относительную дороговизну плазмы и тот факт, что она разогревается до таких серьезных температур.

Электрошлаковая наплавка

Представляет собой термический процесс, в ходе которого:

- полезная добавка доходит до нужной вязкости в шлаковой ванне – емкости с катализатором, передвигаемой вдоль заготовки;

- в этот резервуар помещается электрод или гранулированный присадочный состав;

- осуществляется повышение температуры, причем под флюсом и шлаком, которые становятся своеобразным защитным слоем, предохраняющим рабочий участок от вредного воздействия газа.

Ванна расположена вертикально – чтобы воздушные пузырьки сразу всплывали и не образовывали пор. Разбрызгивания и потерь тепла тоже нет (из-за образующегося на третьем шаге буфера) – это очень экономичный вариант. Единственный минус в том, что он сравнительно трудоемок и слабо подходит для деталей со сложной конфигурацией и/или малым размером.

Лазерная наплавка поверхности металла

У этого способа тот же принцип, что и у плазменного или газового. Состав присадки тот же, есть порошок и флюс, разница только в доведении ее до нужной вязкости – это осуществляется при помощи узконаправленного излучения. Его испускает специальная головка, у которой также есть:

- сопло – в нем нагревается поток газа;

- инжектор – он впрыскивает полезную добавку.

Это вариант с максимальной точностью результата, отличающийся стабильным качеством получаемого покрытия, но он и наиболее дорог в использовании, поэтому актуален в самых ответственных случаях, например, при производстве функциональных узлов прецизионного оборудования.

Индукционный метод наплавления

Реализуется по следующей схеме:

- цветмет вместе с флюсом наносится на рабочий участок;

- над ними располагают медную трубку в несколько витков – индуктор – и напряжение с высокой частотой;

- возникают вихревые токи, сваривающие основу и присадку в единое целое.

Налицо впечатляющая производительность при достаточно небольшом нагреве.

Электроискровая наплавка

Технология основана на воздействии кратковременных разрядов тока и позволяет наносить ультратонкие покрытия (толщиной буквально в несколько мкм). Претворяется в жизнь на специальной установке с осциллятором. Заготовку в ней заводят на минус, электрод – на плюс. При разрядах частицы материала вырываются и свариваются в плотный мелкопористый шов.

Заготовку в ней заводят на минус, электрод – на плюс. При разрядах частицы материала вырываются и свариваются в плотный мелкопористый шов.

Вариант сравнительно недорогой и удобен тем, что нагрев поверхности практически отсутствует – изменения структуры или деформации попросту нет, даже окисления не наблюдается. Это максимизирует срок службы обработанного изделия.

Виды наплавки металла по деталям

Есть настолько распространенные части механизмов, что унифицированным стал не только их выпуск, но даже ремонт. Специфику их восстановления мы и рассмотрим ниже.

Шестерня зубьев

Актуальна, когда ломается не больше 2 подряд идущих резцов. В этом случае нужно:

- вырезать дефективные элементы;

- просверлить пару отверстий в получившемся зазоре и сделать резьбу;

- изготовить шпильки и ввернуть их в посадочные места;

- наплавить электросваркой металл и сформировать из него зуб.

Также допустимо использовать специальные электроды – ОЗН-300 или их аналоги. Важно хорошо очистить шестеренку перед выполнением работ.

Если из строя вышло сразу несколько резцов, можно попытаться восстановить их изношенные стороны с помощью Сормайта, приварив его с применением ЦС-1 или ЦС-2. Место стыка затем нужно отшлифовать. Еще один вариант – сталинит, размягчать который следует при постоянном обратном токе, а наносить – с бурой в роли флюса, слоем в 3-4 мм. Если необходимо отремонтировать торцы зубьев, сделать это лучше автоматическим путем, с порошковой проволокой в качестве присадки.

Рельсовые концы

Элементы железнодорожного полотна неизбежно деформируются под воздействием ударных нагрузок от ЖД-транспорта. Поэтому им требуется возвращать исходную геометрию, и сделать это можно несколькими способами:

- Вручную, дуговой сваркой – с использованием штучных К-2-55 или ОЗН-330, с наложением валиков поперек, вдоль или диагонально.

Ширина стыка зависит от силы тока, сечения стержня и других сопутствующих факторов.

Ширина стыка зависит от силы тока, сечения стержня и других сопутствующих факторов. - Полуавтоматически, электродуговым методом: в данном случае наплавленный металл – это порошковая самозащитная проволока. Это самый производительный и стабильный вариант из трех, но требующий наличия определенного оборудования.

- Пучком – начиная с торца, с отступом, возбуждая дугу по внутренней стороне. Кратер заделывается при стыковке концов валиков (с перекрытием в 15-20% ширины).

Что бы вы ни выбрали, нужно провести обработку правильно, то есть измерить дефект, подготовить станок, зашлифовать место и подогреть его, выполнить основную работу, дождаться естественного остывания и зачистить абразивом для достижения необходимой гладкости.

Цилиндры и плоскости

Восстановление деталей наплавкой в этом случае можно выполнять одним из двух способов:

- Электродами с обмазкой – валиками, либо продольно, либо вкруговую, либо по винтовой линии.

Первый вариант подходит для длинных, но малых в диаметре элементов, второй подразумевает постоянные повороты заготовки, третий – ее равномерное вращение.

Первый вариант подходит для длинных, но малых в диаметре элементов, второй подразумевает постоянные повороты заготовки, третий – ее равномерное вращение. - Автоматически под флюсом – таким образом получается прочное покрытие, особенно если использовать качественную порошковую проволоку или ленту. Наносить присадку можно как по оси, так и по спирали.

Под плоскостями подразумеваются простые поверхности большой площади. Их ремонтируют при помощи узких валиков, располагая каждый так, чтобы он перекрывал предыдущий на 30-40% ширины и своевременно удалял шлак. Еще один вариант – напайка в несколько слоев, с сообщением электродному пучку (ленте) нужного размаха поперечных колебаний. Во втором случае нет корки.

Металлорежущий инструмент и штампы

Здесь актуальна дуговая сварка:

- ручная – с применением ОЗИ-3, 5 или 6, или ЦИ-1М, или ЦС-1;

- полуавтоматическая или полностью механизированная – с использованием легированной проволоки, паст, флюсов.

Детали, работающие на истирание как под ударными нагрузками, так и без них

Если какое-то изделие эксплуатируется очень интенсивно и испытывает значительные физические воздействия, рекомендуется использовать следующие электроды:

- ОМГ-Н – полностью соответствует ГОСТам;

- ОЗН (7М, 300М, 400М) – поверхность будет отличаться твердостью, стойкостью к износу и трещинам;

- ЦНИИН-4 – доступный, популярный, недорогой;

- Т-590, Т-620 – дают повышенную прочность, покрывая особым ферро-слоем.

Нержавеющая сталь

В данном случае лучшие материалы для наплавки – стержни из высоколегированной проволоки серии ЦН (6Л или 12М-67). Полученный благодаря им стык обладает антикоррозионными свойствами и не станет собирать задиры – очень удобное решение для арматуры. Возможно, придется проводить предварительный прогрев и дальнейшую термообработку.

Чугун и его сплавы

Здесь популярны следующие варианты электродов:

- ОЗЧ-2 – для серых и ковких сортов;

- ЦЧ-4 – легко зажигаются, стабильно горят, обеспечивают малое разбрызгивание;

- ОЗЖН (1 и 2) – для высокопрочных марок;

- МНЧ-2 – делают стык плотным и аккуратным после чистовой обработки.

Медь и ее сплавы (бронза)

В этом случае актуальны прутки, состав которых сходен с основным материалом, или стержни серии Комсомолец-100. Рекомендован нагрев до 300-500 градусов Цельсия и проковка, если температура превысит этот показатель.

При использовании бронзы хорошо себя показывают ОЗБ-2М: они дают высокую износостойкость. Работу нужно проводить под постоянным током с обратной полярностью.

Алюминий и материалы на его основе

Наиболее востребован дуговой способ наплавки металла – электродами ОЗА (дают антикоррозионные свойства), УАНА или ОЗАНА (не позволяют образоваться оксидной пленке).

Чтобы упростить регулировку структуры, берут порошковые стержни, потому что они повышают практические характеристики готового покрытия.

Применяемое оборудование

Эту нишу занимают станки, которые отличаются от сварочных установок наличием дополнительных устройств, подающих и распределяющих присадки. Они могут обеспечивать нанесение прутками, проволокой, через сопло, поддерживать функцию центробежного распределения или спиральной укладки.

Они могут обеспечивать нанесение прутками, проволокой, через сопло, поддерживать функцию центробежного распределения или спиральной укладки.

В качестве примера можно привести модели ижевского производителя «Сармат»: НК450 и НК750 осуществляют восстановление отверстий наплавкой, подходят как для плоских заготовок, так и для сложных форм или тел вращения. Отличаются мобильностью, высокой производительностью и точностью, возможностью регулировки скорости.

Расход материалов

Его нужно уметь рассчитывать, чтобы определить стоимость готовой детали (или партии). Зная, сколько расходников понадобится, вы сможете обеспечить непрерывный производственный процесс.

При сварке этот показатель берется на 1 м шва. Следует воспользоваться формулой:

G = F x L x y, где:

- F – площадь сечения стыка, мм2;

- L – длина созданного покрытия;

- y – удельная масса выбранной присадки, г/см3.

Расход стержней тоже необходимо учитывать, но сделать это проще, ведь этот показатель для каждой марки стабилен и составляет 1,4-1,8 кг на 1 кг присадки.

Электроды для наплавки

Сегодня, в силу актуальности, существует огромное их разнообразие как от российских заводов-изготовителей, так и от зарубежных брендов. В числе наиболее ходовых вариантов: серии ЛЭЗ, СЗСМ, СпецЭлекторд (Москва, Волгодонск), Lincoln Electric ESAB и другие. Можно без труда выбрать наиболее подходящие стержни для создания нужного покрытия.

Теперь вы знаете, чем дуговая сварка отличается от плазменной или газопламенной, и в каких случаях стоит отдать предпочтение первой, второй или третьей. Также мы постарались как можно более подробно осветить вопросы восстановления деталей, наплавки металла электродами, технологии создания прочных стыков на стали, чугуне, алюминии. Мы позаботились о том, чтобы у вас была вся информация для работы на качественных станках вроде НК450 и НК750 от завода «Сармат».

ПРОГРАММА ПРОФЕССИОНАЛЬНОГО МОДУЛЯ Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление по профессии начального профессионального образования: 150709.02 Сварщик | Рабочая программа на тему:

Государственное бюджетное образовательное учреждение

среднего профессионального образования Республики Хакасия

«Техникум коммунального хозяйства и сервиса»

ПРОГРАММА ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление

по профессии начального профессионального образования:

150709.02 Сварщик (электросварочные и газосварочные работы)

- ПАСПОРТ ПРОГРАММЫ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление

1.1. Область применения программы

Программа профессионального модуля – является частью основной профессиональной образовательной программы в соответствии с ФГОС по профессии НПО 150709. 02 Сварщик (электросварочные и газосварочные работы) в части освоения основного вида профессиональной деятельности (ВПД): Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление и соответствующих профессиональных компетенций (ПК):

02 Сварщик (электросварочные и газосварочные работы) в части освоения основного вида профессиональной деятельности (ВПД): Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление и соответствующих профессиональных компетенций (ПК):

- наплавлять детали и узлы простых и средней сложности конструкций твердыми сплавами

- наплавлять сложные детали и узлы сложных инструментов

- наплавлять изношенные простые инструменты, детали из углеродистых и конструкционных сталей

- наплавлять нагретые баллоны и трубы, дефекты деталей машин, механизмов и конструкций

- выполнять наплавку для устранения дефектов в крупных чугунных и алюминиевых отливках под механическую обработку и пробное давление

- выполнять наплавку для устранения раковин и трещин в деталях и узлах средней сложности

Программа профессионального модуля может быть использована в профессиональном образовании при наличии основного (общего), так и среднего (полного) общего образования. Опыт работы не требуется.

Опыт работы не требуется.

1.2. Цели и задачи профессионального модуля – требования к результатам освоения профессионального модуля

С целью овладения указанным видом профессиональной деятельности и соответствующими профессиональными компетенциями обучающийся в ходе освоения профессионального модуля должен:

иметь практический опыт:

- наплавления деталей и узлов простых и средней сложности конструкций твердыми сплавами

- наплавления сложных деталей и узлов сложных инструментов

- наплавления изношенных простых инструментов, деталей из углеродистых и конструкционных сталей

- наплавления нагретых баллонов и труб, дефектов деталей машин, механизмов и конструкций

- выполнения наплавки для устранения дефектов в крупных чугунных и алюминиевых отливках под механическую обработку и пробное давление

- выполнения наплавки для устранения раковин и трещин в деталях и узлах средней сложности

уметь:

- выполнять наплавку твердыми сплавами простых деталей

- выполнять наплавление твердыми сплавами с применением керамических флюсов в защитном газе деталей и узлов средней сложности

- устранять дефекты в крупных чугунных и алюминиевых отливках под механическую обработку и пробное давление

- удалять наплавкой дефекты в узлах, механизмах и отливках различной сложности

- выполнять наплавление нагретых баллонов и труб

- наплавлять раковины и трещины в деталях, узлах и отливках различной сложности

знать:

- способы наплавки

- материалы, применяемые для наплавки

- технологию наплавки твердыми сплавами

- технику удаления наплавкой дефектов в деталях, узлах, механизмах и отливках различной сложности

- режимы наплавки и принципы их выбора

- технику газовой наплавки

- технологические приемы автоматического и механизированного наплавления дефектов деталей машин, механизмов и конструкций

- технику устранения дефектов в обрабатываемых деталях и узлах наплавкой газовой горелкой

1. 3. Рекомендуемое количество часов на освоение программы профессионального модуля:

3. Рекомендуемое количество часов на освоение программы профессионального модуля:

всего – 192 часов, в том числе:

максимальной учебной нагрузки обучающегося – 48 часов, включая: обязательной аудиторной учебной нагрузки обучающегося – 32 часа; самостоятельной работы обучающегося – 16 часов;

учебной практики – 144 часов.

2. РЕЗУЛЬТАТЫ ОСВОЕНИЯ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

Результатом освоения профессионального модуля является овладение обучающимися видом профессиональной деятельности Наплавка дефектов деталей и узлов машин, механизмов конструкций и отливок под механическую обработку и пробное давление в том числе профессиональными (ПК) и общими (ОК) компетенциями:

Код | Наименование результатов обучения |

ПК 1 | Наплавлять детали и узлы простых и средней сложности конструкций твердыми сплавами |

ПК 2 | Наплавлять сложные детали и узлы сложных инструментов |

ПК 3 | Наплавлять изношенные простые инструменты, детали из углеродистых и конструкционных сталей |

ПК 4 | Наплавлять нагретые баллоны и трубы, дефекты деталей машин, механизмов и конструкций |

ПК 5 | Выполнять наплавку для устранения дефектов в крупных чугунных и алюминиевых отливках под механическую обработку и пробное давление |

ПК 6 | Выполнять наплавку для устранения раковин и трещин в деталях и узлах средней сложности |

ОК 1. | Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес. |

ОК 2. | Организовывать собственную деятельность, исходя из цели и способов ее достижения, определенных руководителем. |

ОК 3. | Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы. |

ОК 4. | Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач |

ОК 5. | Использовать информационно-коммуникационные технологии |

ОК 6. | Работать в команде, эффективно общаться с коллегами, руководством, клиентами. |

ОК7 | Исполнять воинскую обязанность, в том числе с применением полученных профессиональных знаний (для юношей) |

Производственная практика 3 курс. Виды работ | ||||

МДК 03.01 Наплавка дефектов под механическую обработку и пробное давление | Содержание | 21 | ||

26 | Наплавка твердых сплавов на простые детали | 7 | ||

27 | Наплавление сложных деталей и узлов сложных инструментов | 7 | ||

28 | Наплавление деталей и узлов простых и средней сложности конструкций твердыми сплавами | 7 | ||

МДК 03. | Содержание | 29 | ||

29 | Дуговая наплава под флюсом проволоками и лентами | 7 | ||

30 | Дуговая наплавка в защитных газах вольфрамовыми (неплавящимися) и проволочными металлическими (плавящимися) электродами | 8 | ||

31 | Дуговая наплавка самозащитными порошковыми проволоками | 7 | ||

32 | Плазменная наплавка | 7 | ||

МДК 03. | Содержание | 29 | ||

33 | Газопламенная наплавка поверхностей из низкоуглеродистой стали | 7 | ||

34 | Наплавка твердых сплавов | 7 | ||

35-36 | Наплавка цветных металлов и сплавов | 15 | ||

МДК 03.04 Технология автоматического и механизированного наплавления | Содержание | 57 | ||

37-38 | Механизированная наплавка под слоем флюса | 14 | ||

39-40 | Автоматическая электродуговая наплавка под слоем флюса | 15 | ||

41-42 | Электрошлаковая автоматическая наплавка под флюсом АН-22 | 14 | ||

43-44 | Устранение дефектов в крупных чугунных и алюминиевых отливках под механическую обработку и пробное давление | 14 | ||

Контрольно-проверочная работа | 45 | Диф. | 8 | |

Hardfacing and Compact Machinery — Журнал о компактном оборудовании

Авторы CE Contributing Authors

2 апреля 2013 г.

Просмотр профиля

Наплавка не ограничивается только тяжелым оборудованием. Этот метод сварки, который включает в себя нанесение присадочного металла на поверхность основного материала единицы оборудования, также может продлить срок службы деталей компактного оборудования — до 75 процентов дешевле, чем запасные части. На старом оборудовании наплавка может вернуть такие детали, как ковши и зубья, почти в новое состояние, а на новом оборудовании она может защитить их на 300 % дольше, чем детали без наплавки.

Другие преимущества наплавки включают сокращение времени простоя и снижение потребности в складских помещениях и запасах. Поскольку детали служат дольше, требуется меньше остановов для замены деталей, а также меньше необходимости хранить сменные детали, когда изношенные детали можно восстановить. Однако для получения этих преимуществ требуются знания о методах наплавки, типе износа, который оборудование будет испытывать в полевых условиях, и многое другое.

Однако для получения этих преимуществ требуются знания о методах наплавки, типе износа, который оборудование будет испытывать в полевых условиях, и многое другое.

Основы: методы и процессы

Наплавка включает один из двух методов: наплавка или наплавка. В зависимости от потребностей в оборудовании некоторые могут захотеть использовать комбинацию обоих. Комбинация двух методов может выполняться повторно при условии, что деталь или оборудование остаются в исправном состоянии.

Метод наплавки (наложение слоев сварных швов друг на друга) возвращает старому оборудованию его первоначальные размеры после того, как оно было изношено в результате ударов или истирания; компактное оборудование в основном подвержено последнему. Техника наложения добавляет слой защитного металлического наполнителя для защиты от потери металла.

Сварка электродом (SMAW) и сварка порошковой проволокой (FCAW) являются наиболее распространенными процессами наплавки на компактном оборудовании. Как и у любого сварочного процесса, у обоих есть свои преимущества и недостатки. Сварка электродами, например, идеально подходит для наплавки в полевых условиях, поскольку не требует дополнительного механизма подачи проволоки. Он также предлагает возможность сварки во всех положениях.

Как и у любого сварочного процесса, у обоих есть свои преимущества и недостатки. Сварка электродами, например, идеально подходит для наплавки в полевых условиях, поскольку не требует дополнительного механизма подачи проволоки. Он также предлагает возможность сварки во всех положениях.

Стержневые электроды, однако, имеют низкую эффективность (из-за потери стержня), относительно низкую скорость наплавки (примерно от 1 до 7 фунтов в час) и могут потребовать нескольких слоев сварки для получения максимальных износостойких свойств. Для применений, требующих более высоких скоростей наплавки или требующих более быстрого выполнения, лучшим вариантом может быть сварка с флюсовой проволокой. Этот процесс обеспечивает более высокие скорости осаждения (примерно от 4 до 25 фунтов в час), и этот процесс относительно прост в использовании. Но в отличие от сварки стержнем, сварка порошковой проволокой ограничивается плоским и горизонтальным положением.

Факторы износа: Истирание

Истирание является основной причиной износа компактного оборудования. Существует три основных типа: царапание с низким напряжением, шлифование с высоким напряжением и истирание при выдалбливании.

Существует три основных типа: царапание с низким напряжением, шлифование с высоким напряжением и истирание при выдалбливании.

1. Абразивное истирание при низком напряжении: этот тип является наименее серьезной формой абразивного износа. Это происходит, когда основной металл оборудования медленно изнашивается из-за абразивного действия таких материалов, как грязь и гравий. Карбид или хром-карбидные присадочные металлы лучше всего защищают от этого типа износа.

2. Истирание при высоких нагрузках: Этот тип истирания возникает в результате многократного дробления и шлифования материалов об оборудование. Наилучшую защиту от него обеспечивают присадочные металлы, содержащие аустенитный марганец, мартенситное железо или карбиды титана.

3. Истирание при выдалбливании: Это истирание возникает, когда крупные предметы, например камень, давят на оборудование и оставляют канавки. Присадочные металлы, содержащие сплавы с высоким содержанием карбида и поддерживаемые аустенитным марганцем, обеспечивают хорошую ударопрочность и являются хорошим выбором для защиты от абразивного истирания.

Другие важные факторы

Знание основного материала детали и требуемой чистоты поверхности также важно для получения преимуществ наплавки. Наиболее распространенными материалами для наплавки являются углеродистые или низколегированные стали. При наплавке изделий с более высоким содержанием углерода и/или сплава может потребоваться предварительный нагрев, последующий нагрев или обработка для снятия напряжений для предотвращения растрескивания, поскольку эти материалы более хрупкие. Более толстые базовые материалы обычно требуют тех же соображений нагрева.

Аустенитные марганцевые стали также становятся хрупкими в процессе сварки, но их все же можно наплавлять. Однако их не следует предварительно нагревать, если только температура детали не ниже 50 градусов по Фаренгейту. Во время процесса наплавки следите за тем, чтобы температура основного материала не превышала 500 градусов по Фаренгейту. Превышение этого температурного барьера в течение длительного периода времени увеличивает хрупкость стали. Аустенитные марганцевые стали с более высоким содержанием углерода и более низким содержанием марганца ускоряют эту реакцию времени/температуры.

Аустенитные марганцевые стали с более высоким содержанием углерода и более низким содержанием марганца ускоряют эту реакцию времени/температуры.

Независимо от основного материала всегда выполняйте надлежащие процедуры предварительной очистки перед наплавкой. Протрите основной материал, чтобы удалить загрязнения, такие как жир, грязь, ржавчина и масло. При необходимости удалить старые наплавочные слои, а также трещины угольно-дуговой (или плазменной) строжкой или шлифованием.

Наконец, определите тип отделки поверхности, который требуется оборудованию. Присадочные металлы для твердосплавной наплавки варьируются от легко поддающихся шлифовке до трудно поддающихся шлифовке, поэтому важно определить требуемую отделку перед ее выбором. Если необходима гладкая поверхность, измерьте время и стоимость шлифовки для получения этой поверхности по сравнению с использованием присадочного металла, который имеет немного меньшую износостойкость, но обеспечивает гладкую поверхность. Присадочный металл, который можно подвергнуть термообработке, чтобы смягчить его для механической обработки, а затем вернуть твердость, необходимую для защиты оборудования, также может быть вариантом. Или, если рельефные чешуйки (небольшие чешуйки, которые не снижают износостойкость) являются приемлемой обработкой поверхности, рассмотрите возможность использования карбидного сплава, чувствительного к образованию трещин.

Или, если рельефные чешуйки (небольшие чешуйки, которые не снижают износостойкость) являются приемлемой обработкой поверхности, рассмотрите возможность использования карбидного сплава, чувствительного к образованию трещин.

Крис Монро — специалист по обучению (CWI и CWE) компании Hobart Brothers, расположенной в Трое, штат Огайо.

Шаблоны наплавки

Существует три шаблона наплавки для наплавки: вафля, стрингер и точка. Место износа, тип истирания и тип материала, вызвавшего его, определяют, какой рисунок использовать.

1. Вафельный узор (также называемый «елочкой»): этот узор состоит из перекрещивающихся сварных швов, образующих квадраты. Меньшие заполнители, такие как грязь, песок или гравий, скапливаются в квадратной области, образуя защитный слой поверх основного металла оборудования.

2. Точечный рисунок: Этот рисунок хорошо работает на неблагородных металлах, чувствительных к перегреву, и хорошо защищает от легкого ударного и высокоабразивного износа. Нанесение рисунка состоит из добавления точек в центр заготовки и работы наружу, чтобы покрыть всю область, нуждающуюся в защите. Размер агрегатов, с которыми сталкивается оборудование, будет определять расстояние между точками. Например, ковш, который зачерпывает более крупные заполнители, требует более широкого расположения точек, тогда как оборудование, сталкивающееся с более мелкими заполнителями, выигрывает от более близко расположенных точек.

Нанесение рисунка состоит из добавления точек в центр заготовки и работы наружу, чтобы покрыть всю область, нуждающуюся в защите. Размер агрегатов, с которыми сталкивается оборудование, будет определять расстояние между точками. Например, ковш, который зачерпывает более крупные заполнители, требует более широкого расположения точек, тогда как оборудование, сталкивающееся с более мелкими заполнителями, выигрывает от более близко расположенных точек.

3. Стрингерный рисунок: этот рисунок обеспечивает хорошую защиту от истирания и состоит из сварных швов, расположенных параллельно друг другу. Стрингерные буртики для мелкозернистых материалов могут располагаться на расстоянии от 0,25 до 1,5 дюймов друг от друга, перпендикулярно потоку материалов. Для крупнозернистых материалов стрингерные валики должны располагаться параллельно потоку материала.

Чтобы просмотреть нашу витрину по сварке, нажмите здесь.

|

02 Технология дуговой наплавки деталей

02 Технология дуговой наплавки деталей 03 Технология газовой наплавки

03 Технология газовой наплавки зачет Дуговая наплавка конструкции твердыми сплавами

зачет Дуговая наплавка конструкции твердыми сплавами технологическое оборудование для пищевой и пищевой промышленности. Мы гордимся своей историей в качестве поставщика индивидуального изготовления и сварки на заказ в Миннесоте.

технологическое оборудование для пищевой и пищевой промышленности. Мы гордимся своей историей в качестве поставщика индивидуального изготовления и сварки на заказ в Миннесоте. Это включает в себя поиск в архивах компании, предоставляющий несколько возможностей подумать о пути к этому моменту, а также о том, куда движется компания. Хотя имена и лица менялись с годами, наша приверженность предоставлению высококачественного оборудования с разумными инвестициями и полной поддержкой никогда не менялась. Вот еще 70 !

Это включает в себя поиск в архивах компании, предоставляющий несколько возможностей подумать о пути к этому моменту, а также о том, куда движется компания. Хотя имена и лица менялись с годами, наша приверженность предоставлению высококачественного оборудования с разумными инвестициями и полной поддержкой никогда не менялась. Вот еще 70 !

.jpg?1429168978113)