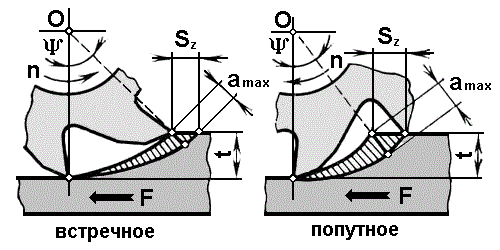

Направление фрезерования: Попутное и встречное фрезерование

Содержание

Сервис Северные Стрелы —

Основные принципы

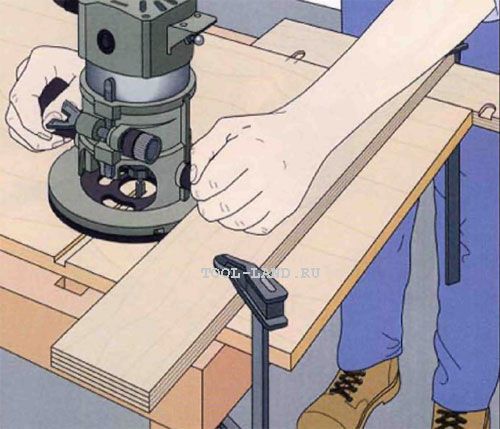

Фасонное фрезерование (фрезерование) является методом обработки материала, в соответствии с которым материал удаляется в виде стружек с помощью вращательного движения режущего инструмента. При фрезеровании используется вращающийся режущий инструмент, расположенный вертикально к обрабатываемой детали, которая подается под прямым углом к оси вращения режущего инструмента поперек обрабатываемой детали. Могут фрезероваться все поддающиеся механической обработке (со съемом стружки) материалы. Ручные вертикальные фрезерные машины (ручные фрезеры) главным образом используются для работы с древесиной и древесными материалами. При использовании инструмента с соблюдением всех правил и с безупречной технологической оснасткой, вертикальные фрезерные машины могут обеспечивать такое качество обработки поверхности, которое не требует последующей механической обработки.

Ручные электроинструменты для фрезерования известны под общим названием «вертикальная фрезерная машина» или «погружной фрезер». Термин «погружной фрезер» означает то, что фасонная фреза сначала располагается над обрабатываемой деталью и для начала фрезерования ее необходимо опускать.

Термин «погружной фрезер» означает то, что фасонная фреза сначала располагается над обрабатываемой деталью и для начала фрезерования ее необходимо опускать.

Вертикальные фрезерные машины

Ручные фрезерные машины отличаются по цели применения и потребляемой мощности. Наиболее часто применяются — многофункциональные электроинструменты — кромочные фрезеры — вертикальные фрезерные машины Многофункциональные электроинструменты состоят из цилиндрического двигателя, который сам по себе может быть использован в качестве прямой шлифмашины. При установке на него фрезерной оснастки он превращается в полнофункциональный фрезерный станок, однако, с эргономическими компромиссами. Многофункциональные электроинструменты распространены в среде домашних мастеров, их потребляемая мощность обычно составляет 600 Ватт. Вместо прямого основания кромочные фрезеры снабжены регулируемой угловой направляющей, с помощью которой они направляются вдоль края обрабатываемых объектов. Имея потребляемую мощность приблизительно 700 Ватт, кромочные фрезеры оптимизированы для конкретной области применения и просты в обращении. Вертикальные фрезерные машины (погружные фрезеры (вертикальные) – это инструменты узкоцелевого назначения, которые конструктивно и эргономично оптимизированы для соответствующей области применения. Категории производительности изменяются приблизительно в пределах 800…2000 Ватт. В качестве приспособления для зажима оснастки используются цанговые патроны. Типичная вертикальная фрезерная машина состоит из — приводного электродвигателя — основания — цилиндрических направляющих — приспособления для зажима оснастки — блокировки шпинделя — регулятора глубины фрезерования — ограничителя глубины фрезерования Приводной электродвигатель вертикальной фрезерной машины формирует корпус электроинструмента. Он заставляет вращаться фрезу. На корпусе электроинструмента располагаются рукоятки и элементы управления, необходимые для управления электроинструментом.

Имея потребляемую мощность приблизительно 700 Ватт, кромочные фрезеры оптимизированы для конкретной области применения и просты в обращении. Вертикальные фрезерные машины (погружные фрезеры (вертикальные) – это инструменты узкоцелевого назначения, которые конструктивно и эргономично оптимизированы для соответствующей области применения. Категории производительности изменяются приблизительно в пределах 800…2000 Ватт. В качестве приспособления для зажима оснастки используются цанговые патроны. Типичная вертикальная фрезерная машина состоит из — приводного электродвигателя — основания — цилиндрических направляющих — приспособления для зажима оснастки — блокировки шпинделя — регулятора глубины фрезерования — ограничителя глубины фрезерования Приводной электродвигатель вертикальной фрезерной машины формирует корпус электроинструмента. Он заставляет вращаться фрезу. На корпусе электроинструмента располагаются рукоятки и элементы управления, необходимые для управления электроинструментом. Основание направляет вертикальную фрезерную машину над обрабатываемой деталью и на нем устанавливаются приспособления. Цилиндрические направляющие установлены на основании, на котором располагается подвижный кожух инструмента. Их можно перемещать вверх и вниз и фиксировать по высоте по отношению к основанию. Эта регулировка также называется высотой хода вертикальной фрезерной машины. Так называемые цанговые патроны используются в качестве приспособления для крепления оснастки на вертикальной фрезерной машине. Назначение цангового патрона – установка фасонной фрезы точно в центре вертикальной фрезерной машины на вале двигателя. Блокировка шпинделя предназначена для предотвращения проворачивания вала двигателя во время остановки электроинструмента. Если шпиндель заблокирован, Вы можете открыть и затянуть гайку цангового патрона, используя только один вильчатый гаечный ключ. Регулировка глубины фрезерования используется, чтобы расположить кожух электроинструмента точно над основанием и установить глубину фрезерования.

Основание направляет вертикальную фрезерную машину над обрабатываемой деталью и на нем устанавливаются приспособления. Цилиндрические направляющие установлены на основании, на котором располагается подвижный кожух инструмента. Их можно перемещать вверх и вниз и фиксировать по высоте по отношению к основанию. Эта регулировка также называется высотой хода вертикальной фрезерной машины. Так называемые цанговые патроны используются в качестве приспособления для крепления оснастки на вертикальной фрезерной машине. Назначение цангового патрона – установка фасонной фрезы точно в центре вертикальной фрезерной машины на вале двигателя. Блокировка шпинделя предназначена для предотвращения проворачивания вала двигателя во время остановки электроинструмента. Если шпиндель заблокирован, Вы можете открыть и затянуть гайку цангового патрона, используя только один вильчатый гаечный ключ. Регулировка глубины фрезерования используется, чтобы расположить кожух электроинструмента точно над основанием и установить глубину фрезерования. Ограничитель глубины ограничивает длину хода вертикальной фрезерной машины вниз и поэтому устанавливает максимальную глубину погружения фрезы. Обычно ограничитель глубины регулируется ступенчато и обеспечивает предварительно установленные часто применяемые глубины фрезерования.

Ограничитель глубины ограничивает длину хода вертикальной фрезерной машины вниз и поэтому устанавливает максимальную глубину погружения фрезы. Обычно ограничитель глубины регулируется ступенчато и обеспечивает предварительно установленные часто применяемые глубины фрезерования.

Обычно частота вращения вертикальных фрезерных машин изменяется приблизительно в пределах 12000…27000 оборотов в минуту, промежуточную частоту вращения можно выбирать вручную. Частоту вращения можно изменять таким образом, чтобы окружная скорость фрезы соответствовала материалу и ее рабочему диаметру. Общее правило: для меньших фрез необходимы более высокие скорости вращения, для больших фрез – меньшие скорости вращения. Для фрезы требуется определенная минимальная скорость, обычно выше 10 000 оборотов в минуту, чтобы она могла работать без вибрации. Поэтому регулировка числа оборотов не начинается с нуля. Если бы скорость вращения была слишком низкая, то могли бы быть повреждены фреза, вертикальная фрезерная машина и обрабатываемая деталь.

Электронная стабилизация скорости вращения постоянно поддерживает заданное значение скорости вращения, несмотря на увеличение или уменьшение нагрузки. Она помогает лучше использовать мощность двигателя, уменьшает риск перегрузки и улучшает качество работы.

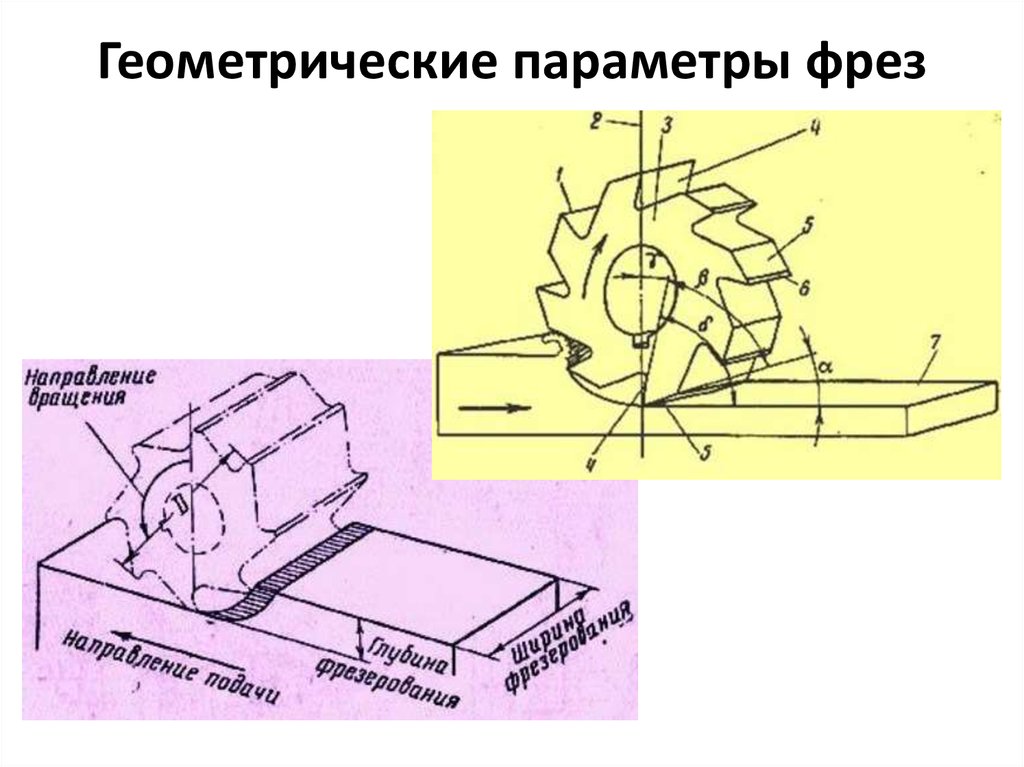

Фрезы

Так же, как и у всех других видов технологической оснастки для обработки резанием, характерные свойства фрезы главным образом определяются геометрией режущей кромки инструмента. Следующие конкретные критерии оказывают влияние на скорость выполнения работ, качество обработки поверхности, срок службы, пригодность материала и усилие подачи: — угол стружечной канавки — задний угол — угол заострения — угол резания — зазор на свободное резание. Рабочие характеристики фрезы зависят от оптимизации этих индивидуальных критериев в соответствии с обрабатываемым материалом. Проблема заключается в том, что затраты по оптимизации входят в себестоимость продукции. На практике это означает, что высококачественные фрезы значительно дороже так называемых фрез неизвестной марки. Однако так как технологическая оснастка более высокого качества всегда обеспечивает лучшие рабочие результаты и более высокую скорость выполнения работ, возможно более дорогая технологическая оснастка, в конечном счете, будет более выгодным приобретением, чем «дешевая». Угол стружечной канавки Большие углы стружечной канавки улучшают проникновение режущей кромки в обрабатываемый материал, меньшие или отрицательные углы стружечной канавки затрудняют проникновение. Чем больше угол стружечной канавки, тем меньше необходимое усилие подачи и лучше качество кромки разреза для обработки древесины с наклоном волокон. Меньшие углы стружечной канавки увеличивают необходимое усилие подачи и часто приводят к более низкому качеству кромки разреза в древесине с наклоном волокон. Угол стружечной канавки влияет на выбрасывание стружки. Величина угла стружечной канавки, поэтому в значительной степени зависит от обрабатываемого материала.

На практике это означает, что высококачественные фрезы значительно дороже так называемых фрез неизвестной марки. Однако так как технологическая оснастка более высокого качества всегда обеспечивает лучшие рабочие результаты и более высокую скорость выполнения работ, возможно более дорогая технологическая оснастка, в конечном счете, будет более выгодным приобретением, чем «дешевая». Угол стружечной канавки Большие углы стружечной канавки улучшают проникновение режущей кромки в обрабатываемый материал, меньшие или отрицательные углы стружечной канавки затрудняют проникновение. Чем больше угол стружечной канавки, тем меньше необходимое усилие подачи и лучше качество кромки разреза для обработки древесины с наклоном волокон. Меньшие углы стружечной канавки увеличивают необходимое усилие подачи и часто приводят к более низкому качеству кромки разреза в древесине с наклоном волокон. Угол стружечной канавки влияет на выбрасывание стружки. Величина угла стружечной канавки, поэтому в значительной степени зависит от обрабатываемого материала. Задний угол Большие задние углы делают режущую кромку более агрессивной, но также и увеличивают риск ее поломки. Трение задней грани режущей кромки в материале низкое. Хотя маленькие задние углы увеличивают прочность режущей кромки, они также увеличивают трение в материале и, следовательно, температуру обрабатываемого материала. Поэтому задний угол определяет качество кромки разреза. Слишком большие углы стружечной канавки приводят к созданию маленьких углов заострения, что делает режущую кромку более чувствительной к нагрузке. Стабильность и теплоотдача сильно снижаются. Уменьшение заднего угла на оснастке с большими углами стружечной канавки также уменьшает угол заострения, что увеличивает нагрузочную способность режущей кромки. Поэтому угол заострения влияет на срок службы фрезы. Угол резания Угол резания образуется углом стружечной канавки и положением режущей кромки по отношению к поверхности материала. Маленькие углы резания облегчают проникновение режущей кромки в обрабатываемый материал, в то время как большие углы – затрудняют.

Задний угол Большие задние углы делают режущую кромку более агрессивной, но также и увеличивают риск ее поломки. Трение задней грани режущей кромки в материале низкое. Хотя маленькие задние углы увеличивают прочность режущей кромки, они также увеличивают трение в материале и, следовательно, температуру обрабатываемого материала. Поэтому задний угол определяет качество кромки разреза. Слишком большие углы стружечной канавки приводят к созданию маленьких углов заострения, что делает режущую кромку более чувствительной к нагрузке. Стабильность и теплоотдача сильно снижаются. Уменьшение заднего угла на оснастке с большими углами стружечной канавки также уменьшает угол заострения, что увеличивает нагрузочную способность режущей кромки. Поэтому угол заострения влияет на срок службы фрезы. Угол резания Угол резания образуется углом стружечной канавки и положением режущей кромки по отношению к поверхности материала. Маленькие углы резания облегчают проникновение режущей кромки в обрабатываемый материал, в то время как большие углы – затрудняют. Зазор на свободное резание Зазор на свободное резание необходим, чтобы предотвратить заклинивание фрезы во время фрезерования пазов. Зазор на свободное резание создается затыловочным шлифованием или более широкими зубьями (TC).

Зазор на свободное резание Зазор на свободное резание необходим, чтобы предотвратить заклинивание фрезы во время фрезерования пазов. Зазор на свободное резание создается затыловочным шлифованием или более широкими зубьями (TC).

Большинство фрез имеют две противоположно расположенные режущие кромки, и в результате получаются большие стружечные канавки, которые улучшают транспортировку стружки, особенно при обработке материалов, образующих длинную стружку. Специальные фрезы (например, для алюминия) и фрезы малого диаметра часто имеют только одну стружечную канавку, чтобы гарантировать идеальную транспортировку стружки. Во фрезах с пониженным съемом стружки, например, фрезах для кромочного фрезера, часто используются 3 режущие кромки, чтобы достичь высокого качества обработанной поверхности. Фрезы, используемые в ручных фрезерах, обычно имеют диаметры в диапазоне от 3 мм до 30 мм максимум.

Типичные формы: — прямая режущая кромка — наклонная режущая кромка — винтовая режущая кромка. Прямые режущие кромки не оказывают тянущих усилий на вертикальную фрезерную машину или обрабатываемую деталь. Поэтому ламинированные или облицованные поверхности не будут отрываться от поверхности обрабатываемой детали. Стружки отбрасываются радиально. Для стандартных операций фрезерования фрезы с прямыми режущими кромками являются недорогим решением. Наклонные (загнутые кверху) режущие кромки оказывают легкие тянущие усилия на вертикальную фрезерную машину и поддерживают прикладываемую вручную прижимающую силу. Стружки отбрасываются по диагонали вверх и радиально. Эти фрезы также подходят для небольших фрезеровочных работ на цветных металлах. Винтовые режущие кромки, аналогичные стружечным канавкам спирального сверла, оказывают сильное тянущее усилие на вертикальную фрезерную машину, вот почему должна быть очень туго затянута блокировка глубины (используйте ограничитель глубины). Стружки перемещаются вверх, поэтому эти фрезы очень хорошо подходят для глубокого фрезерования и прорезания пазов.

Прямые режущие кромки не оказывают тянущих усилий на вертикальную фрезерную машину или обрабатываемую деталь. Поэтому ламинированные или облицованные поверхности не будут отрываться от поверхности обрабатываемой детали. Стружки отбрасываются радиально. Для стандартных операций фрезерования фрезы с прямыми режущими кромками являются недорогим решением. Наклонные (загнутые кверху) режущие кромки оказывают легкие тянущие усилия на вертикальную фрезерную машину и поддерживают прикладываемую вручную прижимающую силу. Стружки отбрасываются по диагонали вверх и радиально. Эти фрезы также подходят для небольших фрезеровочных работ на цветных металлах. Винтовые режущие кромки, аналогичные стружечным канавкам спирального сверла, оказывают сильное тянущее усилие на вертикальную фрезерную машину, вот почему должна быть очень туго затянута блокировка глубины (используйте ограничитель глубины). Стружки перемещаются вверх, поэтому эти фрезы очень хорошо подходят для глубокого фрезерования и прорезания пазов. Винтовые режущие кромки могут быть изготовлены только из быстрорежущей инструментальной стали, и поэтому могут использоваться для обработки только относительно мягких типов древесины. Особая форма этих фрез может быть использована для обработки алюминиевых листов.

Винтовые режущие кромки могут быть изготовлены только из быстрорежущей инструментальной стали, и поэтому могут использоваться для обработки только относительно мягких типов древесины. Особая форма этих фрез может быть использована для обработки алюминиевых листов.

Ограничение глубины резания уменьшает риск несчастного случая и нагрузку на фрезу. Без ограничения глубины резания могут быть превышены допустимые напряжения фрезы, и в результате может произойти заклинивание вертикальной фрезерной машины или поломка фрезы.

Преобладающее количество фрез имеют метрический диаметр хвостовика 6; 8; 10; 12 мм, наиболее часто используемые диаметры 8 и 12 мм. В англоговорящих странах, однако, распространена дюймовая (имперская) система мер. Размеры – соответственно 1/4″; 3/8″; 1/2″.

Метрические размеры нельзя путать с дюймовыми размерами. Это может легко произойти, так как эти размеры отличаются лишь немного. 1/4″ ~ 6,35 мм; 3/8″ ~ 9 мм; 1/2″ ~ 12,5 мм. Если метрическая фреза вставлена в дюймовый цанговый патрон, она не может быть правильно затянута. Напротив, фреза с дюймовым размером может быть вставлена в метрический цанговый патрон только с применением грубой силы, и ее посадка будет настолько плотной, что ее невозможно будет извлечь из патрона.

Напротив, фреза с дюймовым размером может быть вставлена в метрический цанговый патрон только с применением грубой силы, и ее посадка будет настолько плотной, что ее невозможно будет извлечь из патрона.

Фрезы состоят либо полностью из высококачественной инструментальной стали (HSS), или они снабжены режущими кромками, изготовленными из карбида вольфрама (TC). В частных случаях вся фреза может быть сделана из карбида вольфрама. Благодаря эластичности материала, фрезы из быстрорежущей инструментальной стали имеют очень тонкие и острые режущие кромки. Поэтому они могут обеспечивать превосходное качество обработки поверхности. Однако так как быстрорежущая инструментальная сталь довольно быстро затупляется, и в случае неправильного использования имеет склонность к перегреву, эти фрезы подходят для обработки только древесины мягких пород. Фрезы с режущими кромками из карбида вольфрама прочные и имеют длительный срок службы, даже при обработке древесины твердых пород и пластмассы. Хотя они дороже, чем фрезы из быстрорежущей инструментальной стали, они обеспечивают лучшее отношение цена – производительность для обычных фрезеровочных работ. Фрезы небольшого диаметра (<6 мм) для специальных случаев применения, такие как, например, фрезы для гравирования, часто делаются полностью из карбида вольфрама. Они часто имеют специально сформированные режущие кромки, которые не могут быть изготовлены из быстрорежущей инструментальной стали (HSS) с предполагаемым сроком службы.

Хотя они дороже, чем фрезы из быстрорежущей инструментальной стали, они обеспечивают лучшее отношение цена – производительность для обычных фрезеровочных работ. Фрезы небольшого диаметра (<6 мм) для специальных случаев применения, такие как, например, фрезы для гравирования, часто делаются полностью из карбида вольфрама. Они часто имеют специально сформированные режущие кромки, которые не могут быть изготовлены из быстрорежущей инструментальной стали (HSS) с предполагаемым сроком службы.

Фрезы, используемые в ручных фрезерах, имеют довольно маленькие размеры, и их перетачивание было бы технически слишком сложным и поэтому неэкономичным. Другой фактор, который делает перетачивание фрез практически невозможным – изменение их размеров.

Фрезы могут иметь разнообразные формы, предназначенные для различных целей. В рабочей практике наиболее часто используются: — прямозубая цилиндрическая фреза — профильная фреза — фреза для выборки заподлицо — торцовая фреза — фреза для выборки паза — фреза “ласточкин хвост” — фреза для профильной обработки под склейку — дисковая пазовая фреза — фреза для гравирования. Прямозубые цилиндрические фрезы – это, безусловно, наиболее часто используемые фрезы. Они используются для выборки пазов в обрабатываемых деталях, а также и для обработки края детали. Вертикальная фрезерная машина при этом направляется вдоль ограничителя или направляющей. Профильные фрезы обычно снабжаются направляющим выступом или шарикоподшипником. Эти фрезы направляются краем обрабатываемой детали, что подразумевает, что фреза точно повторяет контуры обрабатываемой детали. Наиболее часто используемые профили – 45° фреза для снятия фасок, а так же фреза для закруглений (“фреза для отбора четвертей”) и канавочная полукруглая фреза. Фрезы для выборки заподлицо используются, чтобы обрезать излишки или выступы фанеры или ламината за одну операцию “заподлицо” с краями обрабатываемой детали. Шариковая направляющая на нижнем конце фрезы с таким же диаметром, как и эффективная ширина режущих кромок, служит в качестве ограничителя. Торцовые фрезы используются, чтобы пригонять поверхности друг к другу или обрезать выступы поверхности.

Прямозубые цилиндрические фрезы – это, безусловно, наиболее часто используемые фрезы. Они используются для выборки пазов в обрабатываемых деталях, а также и для обработки края детали. Вертикальная фрезерная машина при этом направляется вдоль ограничителя или направляющей. Профильные фрезы обычно снабжаются направляющим выступом или шарикоподшипником. Эти фрезы направляются краем обрабатываемой детали, что подразумевает, что фреза точно повторяет контуры обрабатываемой детали. Наиболее часто используемые профили – 45° фреза для снятия фасок, а так же фреза для закруглений (“фреза для отбора четвертей”) и канавочная полукруглая фреза. Фрезы для выборки заподлицо используются, чтобы обрезать излишки или выступы фанеры или ламината за одну операцию “заподлицо” с краями обрабатываемой детали. Шариковая направляющая на нижнем конце фрезы с таким же диаметром, как и эффективная ширина режущих кромок, служит в качестве ограничителя. Торцовые фрезы используются, чтобы пригонять поверхности друг к другу или обрезать выступы поверхности. Пазы, прямоугольные ступени и фрезерованные углубления на краях обрабатываемой детали выполняются с помощью фрез для выборки паза. Выступ или шарикоподшипник служат в качестве направляющей. Фрезы “ласточкин хвост”, также известные под названием “пазовые сверла”, используются для создания так называемых “соединений на шип “ласточкин хвост”, для соединения деталей при помощи диагонально расположенных шиповых соединений. Они главным образом используются совместно со специальными шаблонами типа “ласточкин хвост”. Прочность связи зубчатых соединений для склеивания напрямую зависит от размера склеиваемой поверхности. В случае тонких или узких деталей склеиваемая поверхность увеличивается с помощью зигзагообразного профиля, создаваемого фрезой для профильной обработки под склейку. Глубокие и узкие выборки пазов в передней поверхности плит не могут быть произведены стандартными пазовыми фрезами. С этой целью используются так называемые дисковые пазовые фрезы.

Пазы, прямоугольные ступени и фрезерованные углубления на краях обрабатываемой детали выполняются с помощью фрез для выборки паза. Выступ или шарикоподшипник служат в качестве направляющей. Фрезы “ласточкин хвост”, также известные под названием “пазовые сверла”, используются для создания так называемых “соединений на шип “ласточкин хвост”, для соединения деталей при помощи диагонально расположенных шиповых соединений. Они главным образом используются совместно со специальными шаблонами типа “ласточкин хвост”. Прочность связи зубчатых соединений для склеивания напрямую зависит от размера склеиваемой поверхности. В случае тонких или узких деталей склеиваемая поверхность увеличивается с помощью зигзагообразного профиля, создаваемого фрезой для профильной обработки под склейку. Глубокие и узкие выборки пазов в передней поверхности плит не могут быть произведены стандартными пазовыми фрезами. С этой целью используются так называемые дисковые пазовые фрезы. Дисковые пазовые фрезы состоят из нескольких деталей: собственно дисковая фреза закреплена на хвостовике. Для шпунтового соединения компонентов ответная часть (“гребень”) создается фрезой для обработки гребня, которая соответствует дисковой пазовой фрезе. Буквы обычно прорезаются вручную как узкие углубления малой глубины в поверхности обрабатываемой заготовки без использования направляющей. Их режущая кромка обычно имеет нейтральный профиль, чтобы фреза для гравирования не подвергалась никаким тяговым усилиям, которые влияли бы на выполняемую от руки процедуру.

Дисковые пазовые фрезы состоят из нескольких деталей: собственно дисковая фреза закреплена на хвостовике. Для шпунтового соединения компонентов ответная часть (“гребень”) создается фрезой для обработки гребня, которая соответствует дисковой пазовой фрезе. Буквы обычно прорезаются вручную как узкие углубления малой глубины в поверхности обрабатываемой заготовки без использования направляющей. Их режущая кромка обычно имеет нейтральный профиль, чтобы фреза для гравирования не подвергалась никаким тяговым усилиям, которые влияли бы на выполняемую от руки процедуру.

Направляющая или шариковый подшипник действуют как ограничитель перемещения и ведут фрезу параллельно контурам обрабатываемой детали. Этот метод используется специально для обработки краев и обрезки кромок заподлицо. В большинстве случаев шарикоподшипник лучше направляющей, так как он не оставляет шлифовочных прижогов или фрикционных следов на обрабатываемой детали. Однако фрезы с направляющими также можно использовать. Направляющая имеет меньший диаметр, чем шарикоподшипник, что позволяет фрезе повторять узкие контуры. Фрезы с направляющими нужно вести непрерывно, чтобы направляющая не вращалась слишком долго в одном месте. Шарикоподшипник на фрезах можно менять или ставить вместо него шарикоподшипник с большим внешним диаметром, который будет изменять контуры фрезерования.

Направляющая имеет меньший диаметр, чем шарикоподшипник, что позволяет фрезе повторять узкие контуры. Фрезы с направляющими нужно вести непрерывно, чтобы направляющая не вращалась слишком долго в одном месте. Шарикоподшипник на фрезах можно менять или ставить вместо него шарикоподшипник с большим внешним диаметром, который будет изменять контуры фрезерования.

Принадлежности

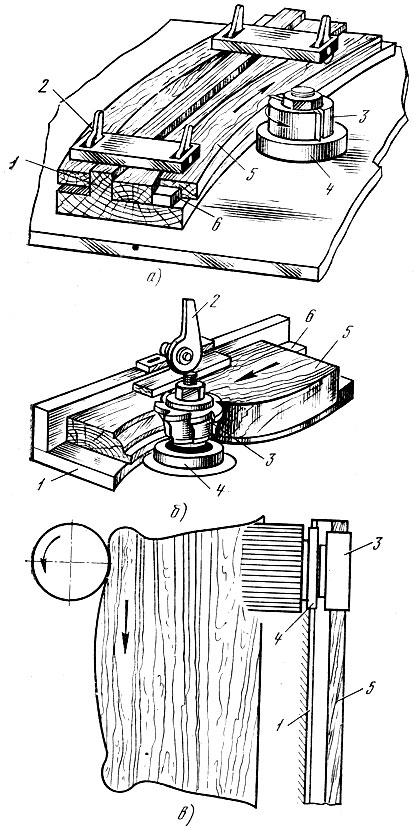

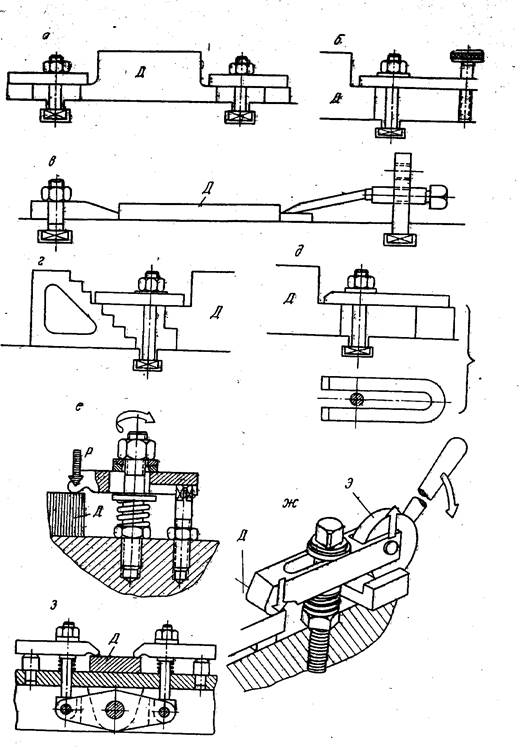

Наряду с фрезами существуют следующие типичные принадлежности для ручных фрезеров — параллельный упор — направляющая — фрезерный циркуль — фрезерные шаблоны — стол фрезерного станка — шаблон “ласточкин хвост”

Параллельный упор позволяет выполнять фрезерование параллельно краям обрабатываемой детали. При этом нужно заметить, что упор работает только в направлении обрабатываемой детали. Прикладывая направленное давление, нужно препятствовать отодвигание вертикальной фрезерной машины от обрабатываемой детали. Направляющий рельс вместе с адаптером направляющего рельса обеспечивает точное фрезерование независимо от края обрабатываемой детали. Двусторонняя направляющая обеспечивает очень надежную и точную работу вертикальной фрезерной машины. Направляющий рельс крепится соответствующими струбцинами на обрабатываемой детали. Фрезерный циркуль используется для фрезерования кольцевых контуров или закругленных деталей. Копировальные втулки обеспечивают копирование серийных деталей с помощью шаблонов. Так как направляющая только односторонняя нужно плотно прижать вертикальную фрезерную машину с копировальной втулкой к шаблону, чтобы обеспечить надежное и точное фрезерование. Ручные фрезеры можно превратить в стационарные инструменты, устанавливая их на стол фрезерного станка. Это является преимуществом особенно для фрезерования деталей сложной формы, так как таким образом можно достичь лучшего качества обработки. Более удобное оперирование фрезеруемыми деталями также способствует более высокой безопасности труда. При стационарной эксплуатации требуется предохранитель от перезапуска.

Двусторонняя направляющая обеспечивает очень надежную и точную работу вертикальной фрезерной машины. Направляющий рельс крепится соответствующими струбцинами на обрабатываемой детали. Фрезерный циркуль используется для фрезерования кольцевых контуров или закругленных деталей. Копировальные втулки обеспечивают копирование серийных деталей с помощью шаблонов. Так как направляющая только односторонняя нужно плотно прижать вертикальную фрезерную машину с копировальной втулкой к шаблону, чтобы обеспечить надежное и точное фрезерование. Ручные фрезеры можно превратить в стационарные инструменты, устанавливая их на стол фрезерного станка. Это является преимуществом особенно для фрезерования деталей сложной формы, так как таким образом можно достичь лучшего качества обработки. Более удобное оперирование фрезеруемыми деталями также способствует более высокой безопасности труда. При стационарной эксплуатации требуется предохранитель от перезапуска. После установки на столе фрезерного станка выключатель питания электроинструмента блокируется, и вместо этого питание подается через переключатель на столе фрезерного станка. В случае если сетевая вилка будет случайно вытянута, электроинструмент не должен автоматически перезапускаться после восстановления питания, так как это может привести к несчастным случаям с тяжелыми последствиями. Для предотвращения подобных ситуаций предназначен предохранитель от перезапуска. Шаблоны для соединений типа «ласточкин хвост» вместе со специальными фрезами и копировальными втулками используются для эффективного и точного изготовления классических соединений деревянных элементов в шип и соединений ласточкиным хвостом.

После установки на столе фрезерного станка выключатель питания электроинструмента блокируется, и вместо этого питание подается через переключатель на столе фрезерного станка. В случае если сетевая вилка будет случайно вытянута, электроинструмент не должен автоматически перезапускаться после восстановления питания, так как это может привести к несчастным случаям с тяжелыми последствиями. Для предотвращения подобных ситуаций предназначен предохранитель от перезапуска. Шаблоны для соединений типа «ласточкин хвост» вместе со специальными фрезами и копировальными втулками используются для эффективного и точного изготовления классических соединений деревянных элементов в шип и соединений ласточкиным хвостом.

Практика фрезерования

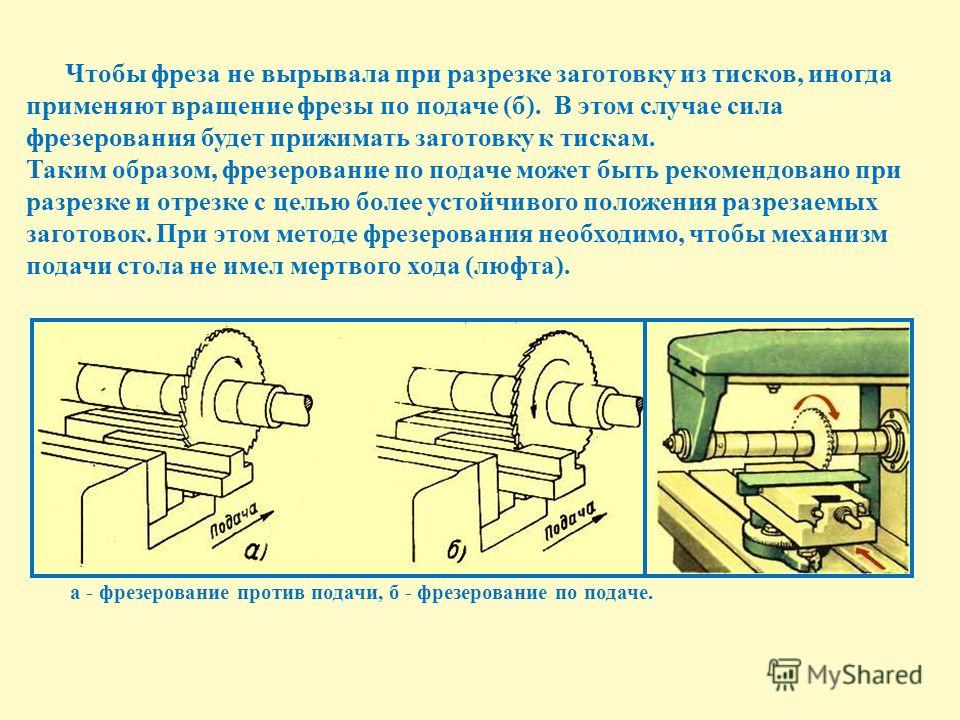

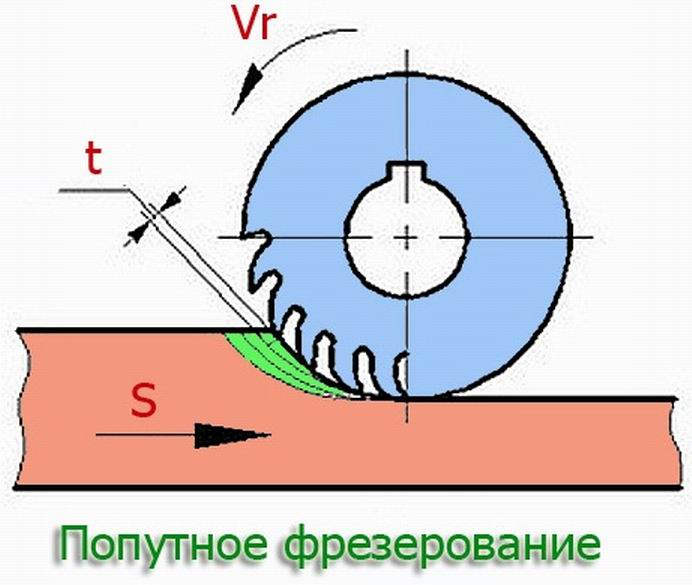

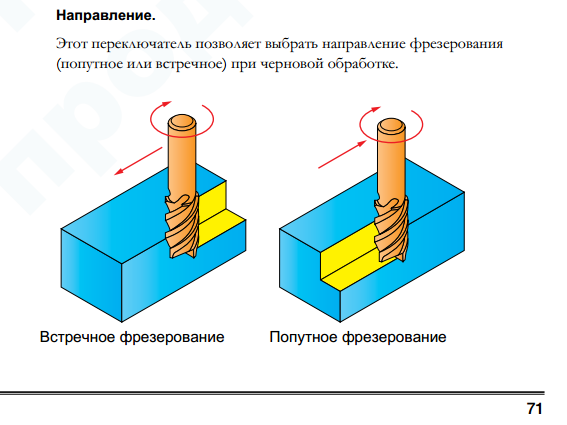

Фрезерными машинами могут быть обработаны все материалы, которые можно подвергать механической обработке, в частности древесные материалы. Металлы могут обрабатываться только на тяжелых стационарных вертикальных фрезерных машинах. Только тонкие алюминиевые листы можно обрабатывать ручными фрезерами. Направление подачи ручных фрезеров отражается на безопасности. Необходимо проводить различие между — попутным фрезерованием — встречным фрезерованием Правильное направление фрезерования в значительной степени определяет безопасность управления электроинструментом во время всех фрезеровочных работ вдоль краев обрабатываемой детали. Во время встречного фрезерования направление подачи настроено против направления вращения фрезы. Тем самым режущая кромка фрезы втягивается в материал, и при использовании вместе с ограничителями или направляющими роликами управление электроинструментом будет безопасным. Применяемое усилие подачи довольно высокое, но им можно лучше управлять при использовании данного метода. Во время попутного фрезерования направление подачи совпадает с направлением вращения фрезы. Эффект вращения фрезы вызывает ее «убегание» по поверхности обрабатываемой заготовки и правильно управлять вертикальной фрезерной машиной становится невозможно.

Только тонкие алюминиевые листы можно обрабатывать ручными фрезерами. Направление подачи ручных фрезеров отражается на безопасности. Необходимо проводить различие между — попутным фрезерованием — встречным фрезерованием Правильное направление фрезерования в значительной степени определяет безопасность управления электроинструментом во время всех фрезеровочных работ вдоль краев обрабатываемой детали. Во время встречного фрезерования направление подачи настроено против направления вращения фрезы. Тем самым режущая кромка фрезы втягивается в материал, и при использовании вместе с ограничителями или направляющими роликами управление электроинструментом будет безопасным. Применяемое усилие подачи довольно высокое, но им можно лучше управлять при использовании данного метода. Во время попутного фрезерования направление подачи совпадает с направлением вращения фрезы. Эффект вращения фрезы вызывает ее «убегание» по поверхности обрабатываемой заготовки и правильно управлять вертикальной фрезерной машиной становится невозможно. Ручные фрезеры, поэтому не работают в режиме попутного фрезерования.

Ручные фрезеры, поэтому не работают в режиме попутного фрезерования.

Для фрезерования пазов, в котором участвуют обе режущие кромки фрезы, выбирается такое направление подачи, которое поддерживает воздействие параллельного упора.

Во время фрезерования древесных материалов необходимо соблюдать определённые правила. Древесина имеет относительно низкую твердость, что облегчает ее механическую обработку. Однако если локальные температуры становятся слишком высокими, например, если работающая фреза слишком долго остается в одном месте, может происходить возгорание древесины. Упругость особенно длинноволокнистой древесины мягких пород оказывает определенное зажимающее действие на фрезу, преобразующееся в дополнительную теплоту, выделяющуюся при трении. В случае обработки массивной древесины очень важно соблюдать направление волокон, если Вы хотите достичь высоких результатов работы.

Массивная древесина – это обрабатываемый материал с выраженным направлением волокон. Поэтому направление фрезерования или направление вращения фрезы по отношению к направлению волокон являются решающими для качества поверхности реза. В случаях, когда направление фрезерования можно выбирать свободно, нужно выбрать направление фрезерования, наиболее благоприятное для качества пропила. Самые типичные направления фрезерования: — вдоль волокон — поперек волокон — по диагонали к волокнам в соответствии с чем направление вращения фрезы по отношению к волокнам является решающим для качества реза во время фрезерования по диагонали.

В случаях, когда направление фрезерования можно выбирать свободно, нужно выбрать направление фрезерования, наиболее благоприятное для качества пропила. Самые типичные направления фрезерования: — вдоль волокон — поперек волокон — по диагонали к волокнам в соответствии с чем направление вращения фрезы по отношению к волокнам является решающим для качества реза во время фрезерования по диагонали.

Фрезерование в направлении волокон обеспечивает превосходное качество реза. Качество реза во время фрезерования торцов можно еще улучшить, начиная фрезерование в попутном режиме как обычно, однако, не совсем по необходимому чистовому размеру. Приблизительно 1/10… 1/20 мм оставляются, а затем этот остаток фрезеруется во встречном режиме до чистового размера. Вертикальная фрезерная машина может без риска совладать с этой низкой толщиной стружки даже во встречном режиме. Этот метод также рекомендуется для обрезки заподлицо выступающих кромок фанеры, так как это предотвращает вырывы фанеры. При проточке пазов, которые фрезеруются за одну операцию фрезой соответствующего диаметра, фреза всегда режет одну сторону паза во встречном режиме, в то время как другая сторона режется в попутном режиме. Качество реза в этом случае также хорошее, однако, стружки, остающиеся в пазах, делают его немного хуже, чем сопоставимое фрезерование вдоль края обрабатываемой детали. Пылеудаление улучшит качество реза.

При проточке пазов, которые фрезеруются за одну операцию фрезой соответствующего диаметра, фреза всегда режет одну сторону паза во встречном режиме, в то время как другая сторона режется в попутном режиме. Качество реза в этом случае также хорошее, однако, стружки, остающиеся в пазах, делают его немного хуже, чем сопоставимое фрезерование вдоль края обрабатываемой детали. Пылеудаление улучшит качество реза.

При фрезеровании поперек волокон – свои особенности. У всех торцевых поверхностей (древесина с наклоном волокон) есть выходящие волокна, расположенные поперек направления фрезерования. Характер обрабатываемого материала делает качество реза хуже, чем в направлении волокон, поверхность среза получается более грубой. Ничто не изменит этот факт. Фрезерование торцов можно потенциально улучшить, если выполнять фрезерование за несколько проходов, и если за последний проход удалять очень тонкую стружку. Кратковременное смачивание отфрезерованного торца после последнего прохода является испытанным методом. После высыхания волокна немного распрямятся. Если Вы отфрезеруете волокна еще раз с такой же установкой вертикальной фрезерной машины, то качество торца немного улучшится. Непременным условием в любом случае является очень острая фреза. Даже немного изношенные фрезы заметно ухудшают результаты.

После высыхания волокна немного распрямятся. Если Вы отфрезеруете волокна еще раз с такой же установкой вертикальной фрезерной машины, то качество торца немного улучшится. Непременным условием в любом случае является очень острая фреза. Даже немного изношенные фрезы заметно ухудшают результаты.

Во время фрезерования по диагонали направление вращения фрезы по отношению к направлению волокон определяет качество кромки разреза. В этом случае возможны два случая здесь: — фрезерование по диагонали против направления волокон — фрезерование по диагонали в направлении волокон. Фрезерование по диагонали против направления волокон: этот тип разреза немного нарушает структуру волокон из-за раскалывающего действия проникающей режущей кромки, и в результате качество обработанной поверхности может стать очень низким. Существуют, однако, различия в зависимости от типа древесины. Этот прием фрезерования обычно обеспечивает лучшее качество обработанной поверхности в древесине твердых пород, чем в древесине мягких пород. Так как направление вращения вертикальной фрезерной машины и, следовательно, фрезы не может быть изменено, нужно там, где возможно, избегать данного направления фрезерования. Фрезерование по диагонали в направлении волокон: Во время этого типа фрезерования волокна сжимаются, что предотвращает образование задиров вдоль края заготовки. По этой причине обеспечивается очень хорошее качество кромки разреза. Если у Вас есть выбор, фрезеровочные работы нужно всегда выполнять по диагонали в направлении волокон.

Так как направление вращения вертикальной фрезерной машины и, следовательно, фрезы не может быть изменено, нужно там, где возможно, избегать данного направления фрезерования. Фрезерование по диагонали в направлении волокон: Во время этого типа фрезерования волокна сжимаются, что предотвращает образование задиров вдоль края заготовки. По этой причине обеспечивается очень хорошее качество кромки разреза. Если у Вас есть выбор, фрезеровочные работы нужно всегда выполнять по диагонали в направлении волокон.

В случае древесины с противоположным направлением волокон, например, сапели, волокна направлены в слоях друг против друга. Эти слои обычно состоят из параллельных полос. Во время фрезерования вдоль этих полос необходимо соблюдать направление волокон. Если фрезерование выполняется по диагонали к слоям, преимущественное направление не может быть выдержано. Независимо от приема фрезерования каждому приходилось сталкиваться с неблагоприятной зоной на поверхности. В этом случае фрезерование необходимо выполнять в несколько проходов и с малой толщиной стружки. Таким образом, предотвращается возникновение глубоких вырывов вдоль края заготовки.

В этом случае фрезерование необходимо выполнять в несколько проходов и с малой толщиной стружки. Таким образом, предотвращается возникновение глубоких вырывов вдоль края заготовки.

Безопасность труда

Во время применения вертикальных фрезерных машин необходимо соблюдать обязательные нормативные требования для быстровращающегося деревообрабатывающего оборудования. Эти нормативные требования содержатся в руководстве по эксплуатации и инструкциях по технике безопасности. Вертикальную фрезерную машину нужно всегда вести обеими руками, а обрабатываемая деталь должна быть надежно закреплена зажимами. В соответствии с нормой, хвостовик фрезы должен быть вставлен в цанговый патрон насколько возможно глубже, но, по крайней мере, на 2/3 длины хвостовика. Чем глубже хвостовик вставлен в цанговый патрон, тем лучше точность вращения фрезы. Из-за минимальных различий в диаметре между метрическими и дюймовыми размерами цанговых патронов и возникающей в результате путаницы необходимо обращать особое внимание на их размеры.

Прежде, чем опустить вертикальную фрезерную машину, нужно снять блокировку хода и поднять вертикальную фрезерную машину вверх на цилиндрических направляющих. Из-за высокой скорости вращения двигатель и фреза продолжают вращаться в течение некоторого времени после выключения. Если вертикальная фрезерная машина не поднята, вращающаяся фреза может повредить поверхность, на которой она установлена, и сбросить вертикальную фрезерную машину.

После работы фрезу нужно вынимать из вертикальной фрезерной машины. Режущие кромки фрезы очень острые. Из-за риска травмы, фрезу нужно снять после использования и не оставлять в электроинструменте. Кроме того, режущие кромки фрезы могут быть повреждены при их контакте с другими инструментами.

Во время работы с вертикальной фрезерной машиной необходимо соблюдать меры безопасности. Нужно всегда надевать защитные очки, при длительной работе рекомендуется использовать средства защиты органов слуха. Так как пыль определенных типов древесины может вызвать болезни органов дыхания, защита органов дыхания и пылеудаление обязательны в определенных областях применения.

Технология фрезерных работ по металлу

Фрезерные работы по металлу являются одним из самых сложных видов металлообработки. В отличие от токарных работ, в процессе которых инструмент перемещается всего лишь по двум осям, фрезерная обработка является многокоординатной: перемещения инструмента происходят по трем, четырем и даже 5 осям. Если точением обрабатываются, как правило, тела вращения, то фрезерование позволяет обрабатывать практически любые поверхности. Принцип фрезеровки начали использовать еще в XVI веке в Европе благодаря Леонардо да Винчи. Именно он изобразил цилиндрический напильник, который вращался вокруг своей оси – данная схема и легла в основу фрезы. Создание станка с вращающимися напильниками осуществили в Китае в 1665 году. Технология фрезерных работ в то время существенно отличалась от современной. Но уже в XIX веке появились качественные прототипы современных фрезерных станков и в ХХ веке технология фрезерных работ приобрела современный вид. Конечно же, эта технология постоянно развивается, однако в основе её лежит все тот же принцип гениального Леонардо.

Появление обрабатывающих центров с ЧПУ для фрезерных работ и современных CAM– программ существенно упростило работу технолога по созданию техпроцессов фрезерных работ. Отпала необходимость «ручного» расчета режимов по формулам и использования большого количества разнообразных таблиц.

Но для правильного выбора предлагаемых программой параметров и создания эффективной управляющей программы для станка с ЧПУ, технологу по-прежнему необходимо иметь глубокое понимание процессов, происходящих при фрезерной обработке. Он должен ясно представлять как изменение параметров резания или схемы обработки отразится на скорости фрезерования и качестве изготавливаемой детали.

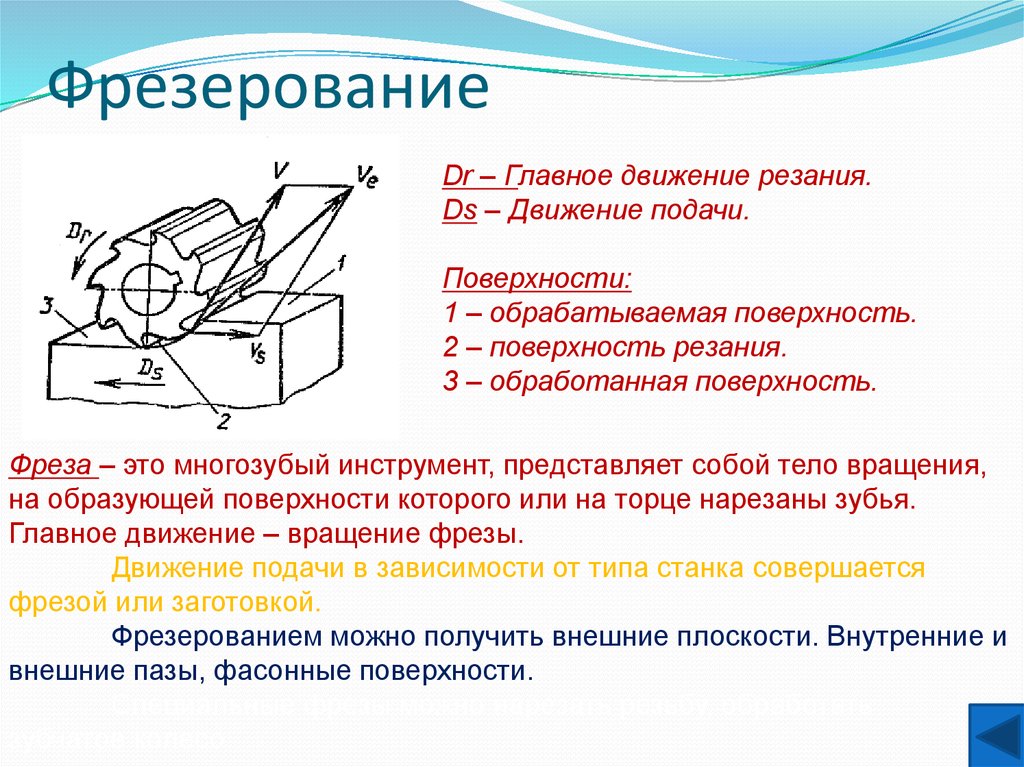

Основные понятия.

Фрезерование (фрезеровка) — это способ обработки плоскостей, пазов, фасонных поверхностей, шлицев, а также любых других поверхностей, отличных от тел вращения, позволяющий получить чистоту поверхности 4—6-го и 3—4-го классов точности.

Процесс резания при фрезеровке характеризуется следующими особенностями:

1. Фрезеровка является способом многолезвийной обработки: при этом в процессе резания находится несколько зубьев одновременно. Чем больше число зубьев, тем меньше интенсивность переменных нагрузок, выше плавность резания.

Фрезеровка является способом многолезвийной обработки: при этом в процессе резания находится несколько зубьев одновременно. Чем больше число зубьев, тем меньше интенсивность переменных нагрузок, выше плавность резания.

2. Периодически повторяющимся процессом резания режущими кромками по циклу — нагрузка с последующей паузой.

3. Периодически повторяющимся процессом врезании зуба в металл, что приводит к ударной нагрузке на режущую кромку, а также при наличии радиуса скругления к определенному периоду скольжения зуба без процесса резания. В схемах фрезеровки, где удельный вес такого явления велик, это ведет к ухудшению условий работы инструмента и вызывает его повышенный износ.

4. Переменностью нагрузки на режущую кромку за одни цикл резания, обусловленной переменной величиной площади срезаемого слоя: у прямозубых фрез переменной является только толщина среза, а у фрез с винтовым зубом – переменными являются и толщина среза и длина контакта режущей кромки с заготовкой.

Схемы фрезеровки.

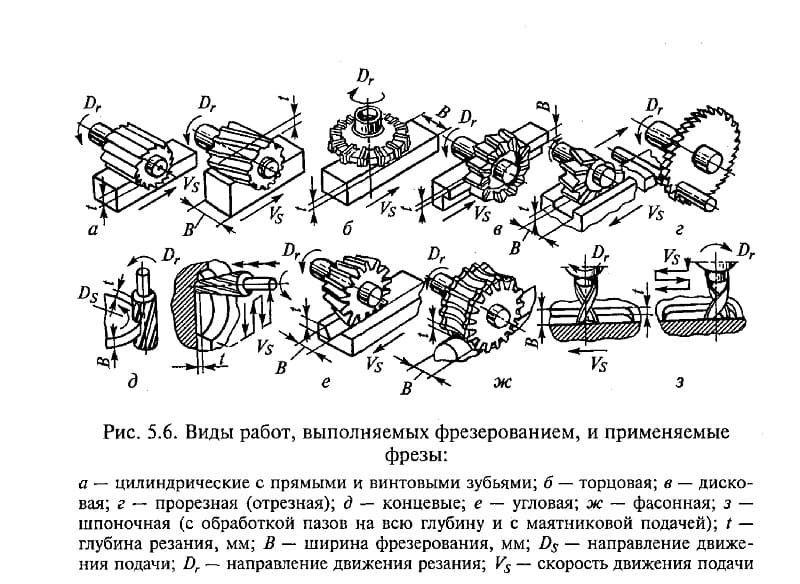

При работе цилиндрическими, коническими, дисковыми и фасонными фрезами различают следующие схемы фрезерной работы по металлу:

1. Фрезеровка против подачи — встречная фрезеровка (фиг. 1, а), когда движение работающих зубьев фрезы при ее вращении направлено против направления подачи. При фрезеровке по этой схеме зуб работает из-под корки, что облегчает процесс обработки заготовок с упрочненным поверхностным слоем. Вместе с тем резание сопровождается повышенными вибрациями, так как сила резания стремится оторвать заготовку от стола, создавая переменную нагрузку определенной частоты (фиг. 1, б).

2. Фрезеровка по направлению подачи – попутное фрезерование, когда направление движения работающих зубьев совпадает с направлением подачи. При работе по этой схеме зуб сразу подвергается максимальной нагрузке. Однако при обработке заготовки, не имеющей на поверхности твердого поверхностного слоя, эта схема дает повышение стойкости инструмента, чистоты и точности обработки.

При работе торцовыми и концевыми фрезами необходимо различать симметричную (фиг. 2, а и 6) и несимметричную (фиг. 2, в и г) фрезеровку.

Симметричную фрезеровку разделяют на симметричную полную (фиг. 2, а), когда t = D, и симметричную неполную, когда t < D (фиг. 2, б).

Торцевую фрезеровку жаропрочных и титановых сплавов ведут при наличии высокой жесткости системы по схеме неполного несимметричного попутного фрезерования (фиг. 2. г) при t≤ (0.4 — 0,6) Dи k→ 0. Это обеспечивает плавный выход режущих кромок из металла, уменьшение вибраций, повышение стойкости инструмента и чистоты обработки.

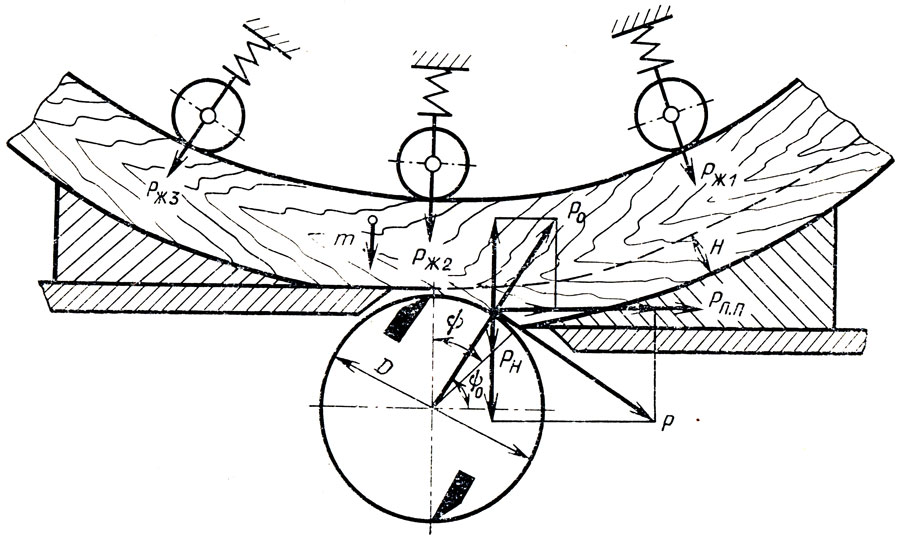

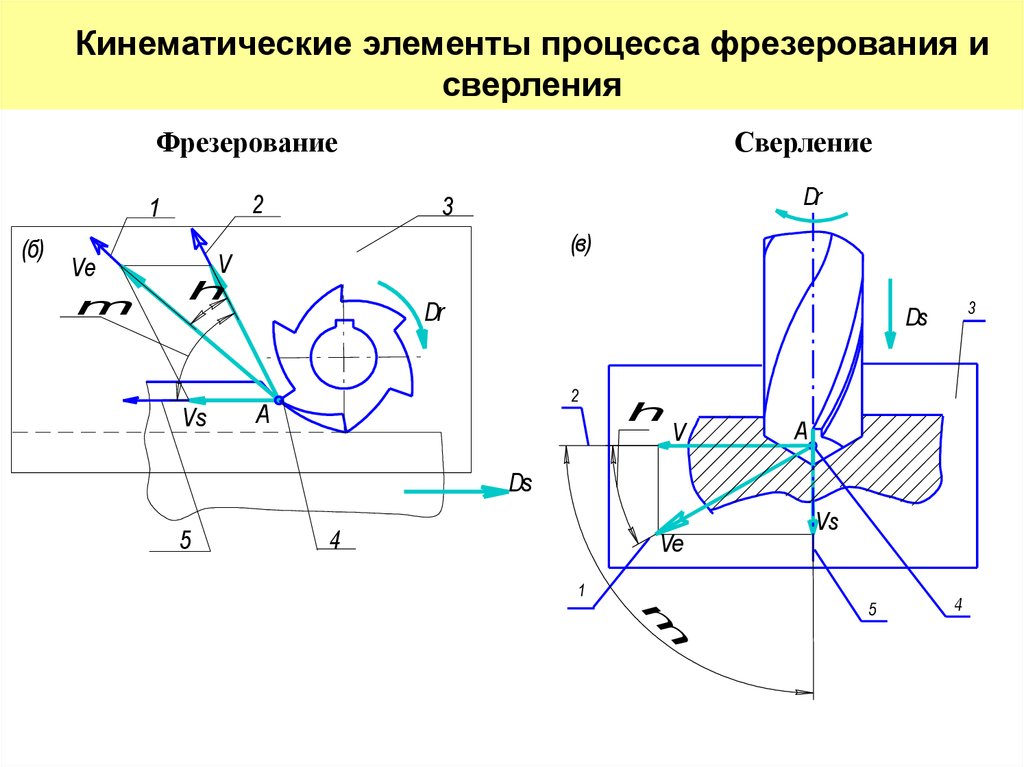

Основные элементы срезаемого слоя при фрезеровании (фиг. 1, 2).

Угол контакта фрезы ψ в град — центральный угол, равный дуге соприкосновения с деталью.

Глубина резания t в мм — величина срезаемого слоя материала, соответствующая длине дуги резания ψ и измеренная в направлении перпендикулярном к обрабатываемой поверхности.

Ширина фрезерования В в мм — ширина обрабатываемой поверхности, измеренная в направлении, параллельном оси фрезы. Для цилиндрических фрез эта величина равна величине зоны контакта фрезы с деталью в направлении, параллельном оси фрезы, а для дисковых — равна ширине фрезеруемого паза.

Ширина среза в мм – длина соприкосновения режущей кромки зуба с обрабатываемой деталью. Для цилиндрической прямозубой фрезы b = В, для цилиндрической с винтовым зубом b ≠ В и является переменной величиной.

Толщина среза a в мм — расстояние, измеренное в радиальном направлении, перпендикулярном к поверхности резания, образованное двумя последовательными положениями режущих кромок фрезы. Это величина переменная, максимальное значение которой расположено на угле контакта ψ.

Режимы фрезерования.

Глубина резания t в мм при фрезеровке зависит от припуска на детали, а также от жесткости и мощности станка.

Подача при фрезеровании определяется тремя параметрами:

sz мм/зуб — подачей на один зуб, определяющей величину нагрузки каждого зуба фрезы

в процессе резания;

s0 = sz• z мм/об — подачей на один оборот фрезы;

sm= s0 • n = sz • z • n мм/мин – минутной подачей, определяющей основное технологическое время.

При чистовом фрезеровании, исходя из заданного диаметра фрезы D в мм и глубине резания t в мм, допустимая величина подачи определяется заданной чистотой поверхности:

Значения коэффициентов и показателей степени выбираются из таблиц в зависимости от типа инструмента и свойств материала.

При грубом фрезеровании подача зависит от жесткости и мощности станка и прочности режущей кромки.

Скорость резания при фрезеровании определяют по формуле:

где T – стойкость фрезы, которая является табличным значением.

Значения коэффициентов также являются табличными значениями и зависят от схемы обработки, типа инструмента и обрабатываемого материала.

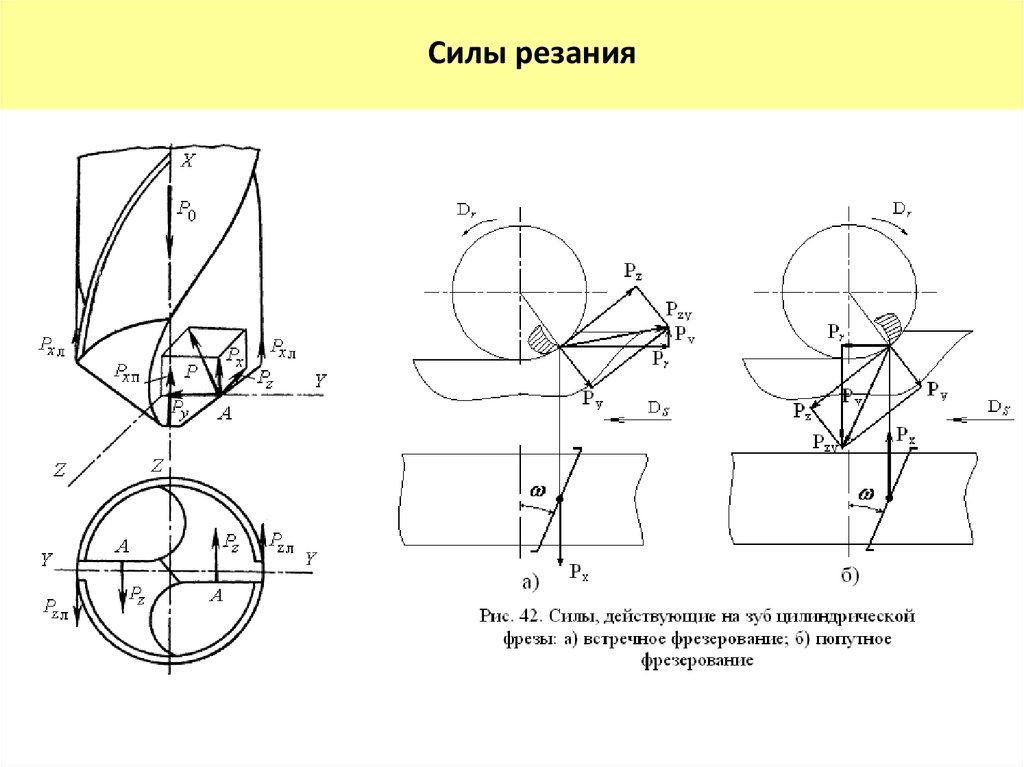

Сила резания при фрезеровании R раскладывается на две составляющие (фиг. 1, б):

окружную Р в направлении, касательном к траектории движения режущей кромки, и радиальную Р г, направленную по радиусу. Помимо этого ее можно разложить на горизонтальную Рн и вертикальную составляющие Pw, у фрез с винтовыми зубьями имеется еще осевая составляющая Р0; фреза на оправке устанавливается таким образом, чтобы эта сила действовала на шпиндель.

Окружная составляющая наиболее значительна. Ее величину определяют по формуле:

Значение коэффициента Ср, показателей степени хр ур rpqpявляются табличными.

Величина силы Р зависит от величины переднего угла и скорости резания, вида обрабатываемого материала, величины износа инструмента. Это учитывается поправочными коэффициентами, которые также приведены в справочных таблицах.

Это учитывается поправочными коэффициентами, которые также приведены в справочных таблицах.

Основное технологическое время Т0 при цилиндрическом и торцовом фрезеровании с продольной и поперечной подачами определяют по формуле:

где sM— минутная подача в мм/мин;

l— длина фрезерования в мм;

l1 — величина врезания в мм

l2 — величина выхода инструмента в мм.

операции чистовой обработки и обработки отверстий — Национальная сборная Worldskills Россия

“

Продолжим разбирать программирование в Mastercam. Сегодня нас ждет изучение операций по обработке контура и фасок, а также по сверлению отверстий. Дополнительно поработаем с менеджером планов и научимся создавать и устанавливать рабочую систему координат заготовки.

Глоссарий

Для успешного освоения материала рекомендуем вам изучить следующие понятия:

Способ, при котором направление движения заготовки совпадает с вектором скорости резания

Фрезерование, при котором скорость резания и движение подачи заготовки направлены в противоположные стороны

Видеолекция

Конспект

Для чистовой обработки торцевых поверхностей детали будем использовать операцию 2D ВСО — «Динамическое фрезерование» и зададим геометрию элементов. Ранее мы уже применяли эту операцию как черновую. Для чистовой обработки придется изменить некоторые параметры. Разберем на примере обработки кармана 28×18 мм.

Ранее мы уже применяли эту операцию как черновую. Для чистовой обработки придется изменить некоторые параметры. Разберем на примере обработки кармана 28×18 мм.

Обработка кармана

1. В качестве зоны обработки выберем прямоугольный контур со скреплениями в углах радиусом 3 мм и стратегию обработки зон «Изнутри».

2. В параметрах выберем фрезу диаметром 6 мм.

3. Для чистовой обработки имеет смысл снизить скорость подачи до 0,05 мм. Это позволит получить лучшую шероховатость поверхности и стабильность в достижении окончательного размера элемента.

4. В параметрах резания стоит увеличить значение шага до 60%, ввести припуск на дно 0 мм, а припуск на стенку оставить равным 0,1 мм.

5. В разделе «Подход» метод врезания и радиус спирали оставим аналогичными черновой операции, как и параметры перехода, и СОЖ.

Важно

Операции 2D ВСО используются как для черновой, так и чистовой обработки дна. Черновые операции можно копировать и вставлять в дерево построения операций, как и чистовые по дну. Вам нужно лишь изменить несколько параметров и повторить операцию

Черновые операции можно копировать и вставлять в дерево построения операций, как и чистовые по дну. Вам нужно лишь изменить несколько параметров и повторить операцию

6. Используем MILL траектории как контур для чистовой обработки стенок элемента 76 × 76 мм.

7. Выберем границы обработки. В появившемся окне выбираем режим «Каркас» и метод «Цепочка».

8. В графическом окне выберем требуемую геометрию.

9. Мы будем использовать попутное фрезерование, поэтому важно правильно задать направление контура. Для обработки контура снаружи (а значит, для реализации попутного фрезерования) направление выбора контура должно быть по часовой стрелке.

Важно

При работе изнутри для таких элементов, как отверстия и карманы, следует выбрать направление против часовой стрелки. Для того чтобы изменить направление на противоположное, используем кнопку «Реверс»

Окно параметров операции

1. В качестве инструмента выберем фрезу диаметром 16 мм.

В качестве инструмента выберем фрезу диаметром 16 мм.

2. Скорость резания оставим 300 м/мин, а подачу на зуб сделаем равной 0,05 мм/зуб по аналогии с операцией чистовой обработки дна.

3. В параметрах операции важно учесть компенсации.

Важно

При выборе компенсации «Компьютер» у нас не будет возможности корректировать размеры детали, используя ЧПУ. Для коррекции понадобится изменять параметры операции в Mastercam. Это крайне неудобно на практике, поэтому будем использовать тип

4. Выберем «Износ».

- Траектория перемещения оси инструмента в управляющей программе будет эквидистантно смещена относительно выбранного контура на радиус инструмента.

- В управляющей программе будет присутствовать код компенсации на радиус G41/G42, что позволит оперативно скорректировать размер, не отходя от станка.

5. Зададим направление слева и радиусы скругления внешних углов: 0,2 мм для притупления острых кромок в плоскости XY.

Зададим направление слева и радиусы скругления внешних углов: 0,2 мм для притупления острых кромок в плоскости XY.

6. Припуск на стенках — 0, а припуск на дне укажем 0,05 мм для того, чтобы не испортить поверхность уже обработанного дна.

7. Раздел «По глубине» определяет максимальную глубину обработки за один проход. Включим проход по глубине и зададим максимальный черновой шаг 16 мм.

8. В разделе «Подвод/Отвод» определим соответствующие параметры.

- Подвод может осуществляться по прямой линии или дуге. По дуге исключает след от врезания на обработанной поверхности. Однако включение компенсации на радиус инструмента G41/G42 возможно лишь при линейной интерполяции. Поэтому будем использовать комбинированный подвод.

- Зададим длину линии 5 мм и радиус дуги 5 мм. В нашем случае целесообразно осуществлять подвод и отвод по аналогичным траекториям.

9. В параметрах переходов требуется указать верх заготовки, соответствующий уже обработанной плоскости.

В параметрах переходов требуется указать верх заготовки, соответствующий уже обработанной плоскости.

10. Включаем СОЖ аналогично предыдущим операциям.

Обработка фасок и притуплений

Как и для чистовой обработки стенок, нам понадобится операция «Контур». Выбираем геометрию контура, который хотим обработать, и переходим в знакомые нам «Параметры операций».

Раздел «Инструмент»

- Выберем фасочную фрезу диаметром 6 мм.

- Назначим частоту вращения 10 000 об/мин и подачу на зуб 0,1 мм.

Параметры резания

- Выбираем тип контура «2D-фаска» и задаем параметры фаски: ширина — 0,2 мм (фактический размер требуемой фаски), отступ снизу — 2 мм (не превышает сумму радиуса фрезы и ширины фаски).

- Припуски равны 0.

- Подвод и отвод назначаем аналогичными операциями чистовой обработки стенок.

Параметры переходов

- Указываем верх заготовки и глубину одинаковыми и равными координате поверхности, на которой находится данная фаска.

Во всех наших операциях не забываем включать СОЖ.

Сверление

Для обработки отверстий под резьбу М6 целесообразно использовать сверление.

1. Выберем MILL траектории «Сверление».

2. В качестве геометрии возможно задание как дуг и окружностей, так и точек.

3. Выберем точку, являющуюся центром будущего отверстия.

4. В качестве инструмента выбираем центровочное сверло диаметром 5 мм.

5. Скорость резания — 50 м/мин, а подача на зуб — 0,1 мм/зуб.

6. В параметрах резания нам понадобится цикл «Ломание стружки», т. е. сверление отверстия за несколько проходов по глубине.

7. В параметрах переходов укажем координату поверхности начала отверстия в качестве верха заготовки и координату поверхности, где данное отверстие выходит насквозь.

Важно

Указывайте данные параметры (в частности, плоскость подачи и отвод) в абсолютной системе во избежание столкновения с заготовкой

Обработка второй стороны

Рассмотренные операции применимы для обработки второй стороны детали.

Создание плана

1. Зайдем в раздел «Вид» — «Менеджеры» и включим «Менеджер планов».

2. Перед нами планы, созданные по умолчанию. Необходимо создать новый план, который будет являться рабочей системой координат для обработки со второй стороны.

3. Выберем «Создание нового плана» — «Динамически».

4. В графическом окне появился гномон, который мы разместим в центре торца второй стороны детали.

Важно

Расположите оси гномона в соответствии с осями станка

5. Используем дуги гномона для поворота под нужными углами.

6. Подтверждаем и создаем новый план.

Подтверждаем и создаем новый план.

7. Далее выделим его курсором и установим в качестве активного.

Выберем «Менеджер траекторий» и выполним создание операций по аналогии с первой стороной.

8. Чтобы нарезать наружную или внутреннюю резьбу, используем операцию Thread.

9. Создаем новый режущий инструмент.

Важно

Чтобы нарезать наружную резьбу с радиусом 42, необходимо поставить внутренний диаметр меньше на шаг резьбы

10. Завершаем настройки.

11. Заполняем вкладку «Количество проходов».

12. Заполняем параметры перехода.

Вывод управляющих программ

1. Выделяем операции, относящиеся к первой стороне.

2. Для постпроцессирования используем соответствующую кнопку.

3. Оставим все параметры по умолчанию и введем название управляющей программы латинскими буквами.

4. Сохраним программу.

5. То же проделаем с операциями, относящимися ко второй стороне обработки.

6. Обе программы сохраним на карту памяти с интерфейсом USB type B.

7. Впоследствии используем эту карту памяти для переноса программы в память системы ЧПУ станка.

“

Сегодня мы рассмотрели чистовые операции обработки, создание и размещение плана и вывод управляющей программы. Тема программирования на этом завершается. Прежде чем перейти к станку для наладки и обработки нашей детали, предлагаем вам выполнить несколько заданий, чтобы закрепить полученные знания!

Дополнительные материалы

Ссылка на скачивание программы Mastercam

Режимы резания для урока 9

Урок 9. Чистовые операции

Чертеж WSR

Интерактивное задание

Для закрепления полученных знаний пройдите тест

| Стартуем! |

Уменьшить значение шага до 40%

Снизить скорость подачи до 0,05 мм

Выбрать припуск на стенку 0 мм

Подачу на зуб сделать равной 0,05

| Дальше |

| Проверить |

| Узнать результат |

По часовой стрелке

Против часовой стрелки

Автоматический выбор «Реверс»

Не имеет значения

| Дальше |

| Проверить |

| Узнать результат |

Минимальную глубину каждого подхода

Максимальное количество подходов

Интервал глубины обработки за один подход

Максимальную глубину обработки за один проход

| Дальше |

| Проверить |

| Узнать результат |

Должны быть одинаковыми и равными координате поверхности, на которой находится фаска

Глубина должна быть меньше координаты поверхности и равна верху заготовки

Должны быть одинаковыми и больше координаты поверхности, на которой находится фаска

Верх заготовки должен быть меньше координаты поверхности и равен глубине

| Дальше |

| Проверить |

| Узнать результат |

К сожалению, вы ответили неправильно на все вопросы

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

К сожалению, вы ответили неправильно на большинство вопросов

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

К сожалению, вы ответили неправильно на большинство вопросов

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Неплохо!

Но можно лучше. Прочитайте лекцию и посмотрите видео еще раз

Прочитайте лекцию и посмотрите видео еще раз

| Пройти еще раз |

Отлично!

Вы отлично справились. Теперь можете ознакомиться с другими компетенциями

| Пройти еще раз |

Пятикоординатное фрезерование как средство повышения конкурентоспособности продукции

Константин Евченко, Александр Рагулин, Владимир Жигулин

В начале июня этого года компания Delcam plc провела в Италии ежегодную конференцию,

на которой были подведены итоги работы за год и представлены новейшие разработки

в области механообработки и контроля качества изделий. Особый интерес у участников

конференции вызвал доклад директора по развитию бизнеса компании Delcam plc

в Европе Криса Эдвардса, посвященный возможностям CAM-системы PowerMILL. В своем

выступлении Крис Эдвардс (Chris Edwards) не только продемонстрировал

возможности системы, но и привел убедительные доводы о целесообразности перехода

с 3- на 5-координатное фрезерование. Доклад сопровождался демонстрацией возможностей

Доклад сопровождался демонстрацией возможностей

системы на реальных задачах. Ниже мы приводим основные тезисы доклада г-на Эдвардса,

которые, как нам кажется, будут интересны не только технологам-программистам.

Как известно, из пушек по воробьям не стреляют. Видимо, руководствуясь этой

старой пословицей, многие инструментальщики выбирают 3-осевое оборудование и

не задумываются над тем, какие преимущества может дать 5-осевая обработка при

решении тех же задач. Действительно, значительная доля изделий инструментального

производства может быть изготовлена при помощи 3-координатных фрезерных станков,

однако все больше производителей отдают предпочтение 5-осевой механообработке,

несмотря на существенную разницу в цене оборудования и программного обеспечения.

Даже при производстве изделий, для изготовления которых достаточно применения

3-координатного оборудования, использование 5-осевых станков способно принести

ощутимую выгоду. По мнению директора по производству компании BS Tooling (Великобритания)

По мнению директора по производству компании BS Tooling (Великобритания)

Шона Копаса (Shaun Copas), новые технологии по соотношению «цена/качество» являются

более привлекательными для заказчиков его фирмы.

5-координатное фрезерование позволяет не только расширить номенклатуру выпускаемой

продукции за счет новых возможностей оборудования, но и повысить качество изделий.

Например, моноколеса для газотурбинных аппаратов зачастую оказывается выгоднее

изготавливать из цельного куска металла. Во-первых, прочностные параметры у

штампованных заготовок выше, чем у отлитых. Во-вторых, создание технологической

оснастки для литья изделий сложной формы не всегда бывает экономически выгодным.

И в-третьих, исключается появление скрытых дефектов типа каверн. Кроме того,

при высокоскоростном фрезеровании, когда основная часть тепла при резании уходит

в стружку, возможна обработка сталей в закаленном состоянии без их отпуска,

что позволяет избежать закалки после фрезерования, а вследствие этого можно

избежать коробления, связанного с термообработкой. Перечисленные факторы все

Перечисленные факторы все

чаще побуждают производителей во всем мире к замене технологии прецизионного

литья на 5-координатное фрезерование.

Относительно новым направлением развития 5-осевой обработки является применение

для фрезерования роботов-манипуляторов, которые уже сегодня позволяют получить

точность порядка 0,1 мм. Данное направление, несомненно, найдет широкое применение

для обрезки крупногабаритных деталей из композитных материалов (стекло- и углепластика).

5-координатное фрезерование позволяет выполнить обработку сложных корпусных

деталей за один установ, благодаря чему повышается точность изготовления и исчезает

необходимость в применении вспомогательных приспособлений. Опыт компании Oxon

Prototypes (Великобритания) показывает, что большинство деталей для автомобилестроения

могут быть изготовлены на 5-координатном станке всего за два технологических

установа. Кроме того, 5-координатный фрезерный станок дает возможность за один

установ выполнить сверление и расточку всех отверстий, позволяя тем самым исключить

погрешность базирования в приспособлении, что особенно важно при расположении

оси отверстия под произвольным углом (рис. 1). Кроме того,

1). Кроме того,

отсутствие переустановов ликвидирует потери времени на эту операцию, что важно

при серийном производстве, а также исчезает возможность брака по вине оператора.

По словам ведущего специалиста по механообработке компании Rojac (Великобритания)

Джерри Харта (Gerry Hart), для типовых элементов пресс-форм им удалось снизить

время на сверление с 16 до 2 часов. Необходимо также отметить, что отверстия

больших диаметров теперь намного выгоднее расфрезеровывать, чем классически

рассверливать повышается стойкость инструмента и сокращается время обработки.

Интересные результаты при переходе с 3- на 5-координатное фрезерование были

получены специалистами компании H. Eccles (Великобритания), производящей техоснастку

для автомобилестроения. Управляющий директор Боб Мортон (Bob Morton) так прокомментировал

ситуацию: «При 5-осевой обработке мы можем использовать более короткие фрезы,

которые позволяют достичь большей точности и более высоких скоростей резания.

В результате наше предприятие стало опережать конкурентов».

Применение при составлении управляющих программ для 5-осевых станков с ЧПУ специальных

стратегий обработки, рассчитанных на 5-координатное оборудование, позволяет

повысить качество обработанной поверхности. Это достигается за счет более рациональной,

чем при 3-осевом фрезеровании, ориентации оси вращения фрезы по отношению к

обрабатываемой поверхности и к направлению перемещения. При умелом использовании

новые возможные стратегии обработки позволяют снизить нагрузку на станок и продлить

срок службы инструмента.

Еще одна причина выбрать 5-осевую обработку проявляется в случае фрезерования

канавок торцевой фрезой. При использовании 3-координатных станков в общем случае,

когда дно канавки не лежит в одном Z-уровне, в углах будут оставаться скругления,

а сечение канавки получится U-образным, что требует дополнительной электроэрозионной

и (или) кропотливой ручной доработки. А 5-координатное фрезерование торцевой

А 5-координатное фрезерование торцевой

фрезой позволяет получить четкий прямой угол в канавке с минимальной ручной

доводкой (рис. 2). Снижение объемов работ по ручной доводке

значительно сокращает временные затраты и повышает качество работ.

При 5-координатном фрезеровании появляется и возможность профилирования кромок

с использованием специального типа фрез (рис. 3). Такой

подход позволяет объединить несколько операций в одну и достичь высокой степени

гладкости обработанной поверхности. Особенно перспективен данный метод для обрезки

полимеризованных деталей из композитных материалов и деталей, получаемых методом

вакуум-формовки.

В теоретическом плане расчет траектории движения для 5-координатного фрезерного

станка сложная математическая задача. Если программу для 3-осевого фрезерования

зачастую можно составить при помощи калькулятора, карандаша и бумаги, то в 5-координатной

обработке придется полностью довериться CAM-системе (рис. 4),

4),

что настораживает некоторых опытных технологов, привыкших составлять управляющие

программы в ручном режиме. Однако современные CAM-системы высокого уровня вовсе

не требуют знания теории описания поверхностей и их анализа на первый

план здесь выходит такое понятие, как стратегия обработки. Несмотря на кажущуюся

сложность освоения, высокоуровневые CAM-системы можно встретить установленными

даже на стойки станков с ЧПУ. Конечно, это далеко не всегда целесообразно с

финансовой точки зрения, но служит подтверждением того факта, что освоение 5-координатного

фрезерования вполне под силу рядовым инженерам и операторам станков с ЧПУ.

Как показывает практика, непрерывная 5-осевая обработка, когда одновременно

меняются все три координаты и два угла, необходима в исключительно редких случаях.

По оценкам независимой аналитической компании CIMdata, приблизительно 3/4 всего

5-координатного оборудования во всем мире используется преимущественно в режиме

так называемого позиционного 5-осевого фрезерования. При позиционной обработке

При позиционной обработке

в процессе фрезерования меняются исключительно линейные координаты инструмента,

а две угловые координаты жестко зафиксированы. Таким образом, оборудование фактически

используется как 3-координатное, а при помощи двух угловых координат задается

новая плоскость обработки. Такой вид обработки чаще всего используется для высокоскоростного

фрезерования. За счет исключения переустановов детали повышается точность обработки

и снижается общее время обработки.

Другой тип 5-координатной обработки непрерывное 5-осевое фрезерование,

при котором одновременно меняются все пять управляющих параметров (два угла

и три координаты). Этот вид обработки предъявляет особые требования к оборудованию:

две оси должны поддерживать непрерывные перемещения и обеспечивать достаточно

высокую угловую скорость поворота оси инструмента относительно заготовки (рис.

5).

Существенным достоинством метода непрерывного 5-осевого фрезерования является

возможность обработки труднообрабатываемых зон и поднутрений за счет наклона

оси инструмента. Из-за высоких моментов инерции, а следовательно, и больших

Из-за высоких моментов инерции, а следовательно, и больших

инерционных сил далеко не всегда удается обеспечить достаточно высокие угловые

ускорения и скорости поворотных элементов станка, поэтому при непрерывном 5-осевом

фрезеровании высокоскоростная обработка применяется весьма редко. При высоких

скоростях резания используются большие подачи, так что станок может просто не

успевать поворачивать деталь или шпиндельную головку. Кроме того, сложные пространственные

перемещения инструмента относительно обрабатываемой детали требуют обязательной

тщательной проверки управляющей программы на возможные столкновения инструмента,

заготовки и элементов станка. Из этого следует вывод, что к выбору CAM-системы

для непрерывной 5-координатной обработки нужно подходить особенно скрупулезно.

При проверке на столкновения инструмента с заготовкой в PowerMILL используется

наращиваемая геометрическая модель инструмента, которая содержит любое необходимое

число составных компонентов (рис. 6).

6).

Представленные преимущества 5-осевой обработки были здесь рассмотрены без привязки

к конкретной CAM-системе. Между тем роль CAM-системы, по сравнению с 3-координатным

фрезерованием, заметно растет. А теперь покажем на примере CAM-системы PowerMILL

те преимущества, которые дает 5-координатное фрезерование. Прежде всего, следует

назвать широкий спектр стратегий обработки, которые позволяют достичь наилучшего

качества обработанной поверхности при чистовом фрезеровании: траектории с ориентацией

оси инструмента через линию или точку или по нормали к детали, профилирование,

обрезка и т.д. К тому же при непрерывном 5-осевом фрезеровании вводятся такие

понятия, как угол опережения и наклона, оптимизация значений которых позволяет

улучшить качество получаемой при обработке поверхности.

Самый простой метод обработки, предлагаемый всеми CAM-системами для 5-координатного

фрезерования, это ориентация оси фрезы по нормали к обрабатываемой поверхности

(рис. 7). С математической точки зрения этот метод является

7). С математической точки зрения этот метод является

самым простым, но в плане механообработки он малоэффективен. Проблема заключается

в том, что вблизи оси вращения фрезы скорость резания крайне мала, а это приводит

к несоблюдению режимов резания, вследствие чего снижается качество обработанной

поверхности. Также в некоторых ситуациях посредством этого метода невозможно

обработать деталь без зарезов.

Более прогрессивный способ резания с применением углов опережения (рис.

8) и наклона (рис. 9). При этом CAM-системе приходится

вычислять не только нормаль к поверхности, но направление перемещения фрезы.

Суть заключается в смещении точки резания из критической зоны резания вблизи

оси вращения фрезы. В случае угла опережения (см. рис. 8)

осевые участки фрезы полностью выводятся из зоны обработки. Если при фрезеровании

с углом опережения геометрия детали не позволяет полностью ее обработать, то

можно использовать наклон фрезы влево или вправо (см. рис. 9),

рис. 9),

а также угол отставания (отрицательный угол опережения).

Стратегия фрезерования через точку позволяет пользователю определить мнимую

точку (как правило, вне заготовки), через которую будет проходить ось фрезы

при обработке (рис. 10). Данная стратегия позволяет с минимальным

количеством перемещений производить обработку поверхностей двойной кривизны

как выпуклых, так и вогнутых (рис. 11). Обратите

внимание, что применение этой стратегии также позволяет вывести осевые участки

фрезы из зоны резания. Похожая стратегия фрезерования через линию (рис.

12) ориентирована на обработку поверхностей с одинарной кривизной (линейчатых).

Обе указанные стратегии позволяют получить хорошее качество чистовой поверхности.

Самой сложной и в то же время продуктивной стратегией 5-осевой обработки является

фрезерование с предварительным заданием управляющей поверхности, относительно

которой задается направление оси вращения фрезы (рис. 13).

13).

Другими словами, нормаль вычисляется не к обрабатываемой поверхности, а к управляющей,

что очень удобно при обработке труднодоступных зон и позволяет избежать столкновений

и выполнить обработку за один установ. Отметим, что для обработки детали, состоящей

из множества поверхностей, может быть задана всего одна управляющая поверхность,

что значительно упрощает черновое фрезерование. Единая управляющая поверхность

также позволяет исключить внезапные изменения направления резания и обеспечить

все перемещения в допустимых пределах, тем самым избегая недоступных зон.

Для обработки отдельных участков детали в PowerMILL предусмотрена возможность

указания границ обработки (рис. 14). Все параметры процесса

обработки доступны для изменения пользователем, а система автоматически вычисляет

оптимальные значения на основе заложенных в нее методик (рис.

15).

В некоторых случаях при обработке сложной геометрии бывает необходимо исключить

обработку неэффективными участками торцевой фрезы, расположенными вблизи ее

оси вращения (рис. 16). В этой ситуации PoweMILL позволяет

16). В этой ситуации PoweMILL позволяет

задать для фрезы точку ее контакта с поверхностью. При такой обработке ориентация

оси инструмента может значительно изменяться, достигая при этом значений, недопустимых

для конкретного станка. Традиционно САМ-системы отслеживают такую ситуацию на

этапе постпроцессирования, что влечет за собой повторный пересчет траектории

с новыми углами наклона инструмента. В отличие от традиционного подхода, PowerMILL

позволяет заранее задать допустимые значения углов поворота осей станка, при

этом система автоматически создает траекторию, выполнимую на конкретном оборудовании.

Еще одна уникальная особенность PoweMILL задание различного припуска

при чистовом фрезеровании в радиальном и осевом направлении (рис.

17). Данная опция, несомненно, найдет применение в производстве автомобильной

и аэрокосмической техники. Стоит особо отметить возможность обработки с отрицательным

припуском, что особенно удобно для производства электродов (рис.

18). Заметим, что построение офсета (смещения) поверхностей с переменной

толщиной сложная математическая задача, неразрешимая для большинства

высокоуровневых САПР, а возможность использования отрицательного припуска для

любого типа инструмента позволяет и вовсе исключить такой трудоемкий процесс,

как моделирование эквидистантного электрода.

При многокоординатной обработке деталь и элементы станка осуществляют достаточно

сложные взаимные перемещения, поэтому в PowerMILL реализована многоуровневая

система безопасности. Во-первых, как было уже отмечено, моделируется геометрия

инструмента (режущая часть и хвостовик) и патрона, которая может учитываться

как непосредственно при генерации траектории движения инструмента, так и для

анализа ранее созданной траектории. Во-вторых, существует возможность полностью

описать геометрию всего станка и произвести полную симуляцию обработки (рис.

19). Стоит отметить, что обычно поставщики САМ-систем предлагают для этих

целей дополнительное программное обеспечение (например, VeriCUT, Predator Virtual

CNC и т. п.), в то время как в PowerMILL эта функциональность изначально заложена

п.), в то время как в PowerMILL эта функциональность изначально заложена

в ядро программы, что позволяет пользователям сэкономить финансовые средства

при покупке системы.

* * *

В рамках данной статьи мы не стали затрагивать вопрос о заложенных в систему

PowerMILL возможностях высокоскоростной механообработки. Об этом уже достаточно

много говорилось на страницах нашего журнала (например, в статье «Высокоскоростная

механообработка» Криса Виттингтона и Владимира Власова в № 11’2002).

Подводя итоги, кратко перечислим основные особенности CAM-системы PowerMILL

v5:

• простота использования и продуманный интерфейс программы;