Нарезание резьбы метчиком на токарном станке: Нарезание резьбы метчиками и плашками на токарном станке

Содержание

Нарезание резьбы на токарном станке

Нарезание резьбы является одной из самых медленных операций, выполняемой на токарном станке. Для получения точной резьбы необходимо выдержать жесткие требования по подаче, шагу резьбы, соосности инструмента и отверстия.

Использование высокопроизводительных режимов при нарезании резьбы приводит к повышенной нагрузке на элементы шпиндельного узла.

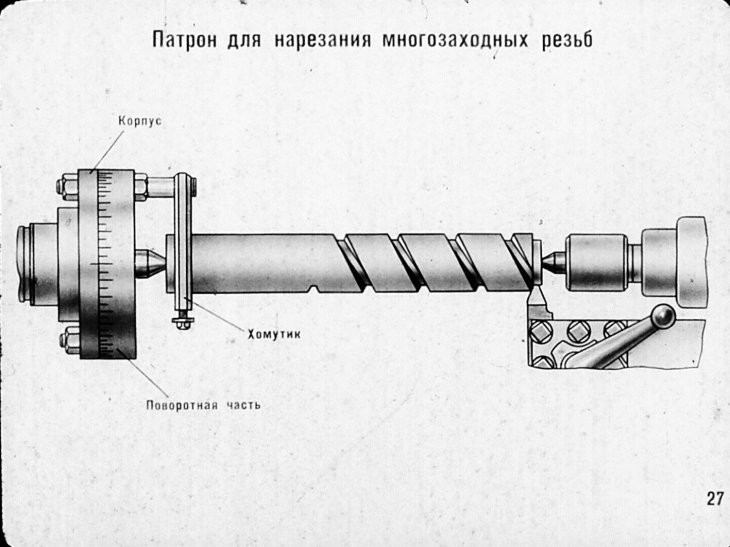

Некоторые варианты решения этой проблемы, такие как применение специального резьбонарезного патрона, используются в станках нового поколения.

Нарезание резьбы на токарных станках выполняется в единичном и мелкосерийном производстве, для больших партий деталей применяются специализированные резьбонарезные станки и автоматы.

Принцип нарезки резьбы на токарном станке

К вращающейся заготовке, закрепленной в шпинделе, подводится инструмент. Инструмент врезается в заготовку и перемещается вдоль неё с одинаковой скоростью. Вершина инструмента оставляет на заготовке линию в виде спирали, называемую винтовой.

Вершина инструмента оставляет на заготовке линию в виде спирали, называемую винтовой.

У резьбы выделяют такие параметры:

-

Расположение. Резьба может находиться на внутренней и наружной поверхности. -

Направление. Выделяют левые и правые резьбы. Изделие с правой резьбой закручивается по часовой стрелке, это направление более распространено. -

Шаг. Представляет собой расстояние между одинаковыми точками соседних винтовых линий, измеренное вдоль центральной оси заготовки. Регулируется отношением скорости перемещения инструмента к скорости вращения заготовки. -

Наклон винтовой линии. Это понятие связано с шагом. Определяется относительно перпендикулярной плоскости к оси заготовки. Тангенс угла наклона равен шагу, разделенному на произведение π и внешнего диаметра заготовки. -

Тип опорной поверхности. Выделяют цилиндрические и конические резьбы.

-

Профиль. Представляет собой контур резьбы в продольном сечении. В зависимости от профиля резьбы делят на треугольные, прямоугольные и трапециевидные. -

Количество резьбовых линий. По этому параметру резьбы можно разделить на однозаходные и многозаходные. Количество заходов видно на торцах резьбы, в зависимости от этого параметра различается расстояние, которое проходит вкручиваемая или накручиваемая деталь за один оборот.

Нарезание резьбы при помощи резцов

Наиболее широкое применение имеет нарезание резьбы специальным резьбовым резцом. Профиль режущей кромки резца определяет профиль резьбы. Режущая кромка выполняется из твердых и быстрорежущих сплавов.

Предварительная подготовка детали перед нарезанием наружной резьбы заключается в её обточке до диаметра, который меньше диаметра резьбы на 1/40-1/12. Во время нарезания резьбы происходит деформация металла, и наружный диаметр резьбы возрастает. Аналогичная подготовка, только в противоположную сторону, производится для нарезания внутренней резьбы. В этом случае обрабатывается отверстие диаметром, большее на 0,2-0,4 мм при работе с вязкими материалами, такими как сталь, титан, бронза, и на 0,1-0,02 мм при обработке хрупких материалов: бронзы, чугуна, высокопрочной стали.

Аналогичная подготовка, только в противоположную сторону, производится для нарезания внутренней резьбы. В этом случае обрабатывается отверстие диаметром, большее на 0,2-0,4 мм при работе с вязкими материалами, такими как сталь, титан, бронза, и на 0,1-0,02 мм при обработке хрупких материалов: бронзы, чугуна, высокопрочной стали.

Нарезание резьбы при помощи резцов выполняется в несколько проходов. После одного прохода резец перемещается в исходное положение. Нарезание резьбы производится только одной режущей кромкой инструмента, одновременное использование двух кромок приводит к снижению качества поверхности. Количество черновых и чистовых проходов определяется материалом заготовки, резцом, высотой резьбы, требованиями к чистоте поверхности резьбы.

Нарезание резьбы при помощи плашек и метчиков

Плашка предназначается для нарезания наружной резьбы, а метчик — для внутренней. Предварительная обработка поверхностей также выполняется с учетом деформации металла. Недостатком этого способа создания резьбы выступает ограничение диаметра. Плашками нарезают резьбу диаметром до 30 мм, а метчиками до 50 мм.

Недостатком этого способа создания резьбы выступает ограничение диаметра. Плашками нарезают резьбу диаметром до 30 мм, а метчиками до 50 мм.

На токарно-винторезных станках плашка устанавливается в патроне, закрепляемом в пиноли задней бабки. Скорость резания стальных заготовок составляет 3-4 м/мин, чугунных 2-3 м/мин, мягких медных сплавов 10-15 м/мин.

Метчик во многих случаях позволяет выполнить резьбу за один проход. Для твердых материалов применяются комплекты из 2-3 инструментов. Черновой метчик удаляет 75% металла, чистовой выполняет доводку. Скорость резки стали составляет 5-12 м/мин, чугуна — 6-22 м/мин. При нарезке резьбы подается СОЖ.

Нарезание резьбы при помощи резьбонарезных головок

Для получения резьбы на револьверных станках и токарных автоматах используются резьбонарезные головки. Они представляют собой достаточно сложные устройства по сравнению с резцами, метчиком и плашкой.

Головки для нарезания наружной резьбы представляют собой полый цилиндр, в котором находятся гребенки — элементы с режущей поверхностью. После рабочего прохода гребенки раскрываются, и во время обратного хода не касаются резьбы.

После рабочего прохода гребенки раскрываются, и во время обратного хода не касаются резьбы.

Головки, предназначенные для формирования внутренней резьбы, имеют противоположное строение. Они выполнены в виде вала, в передней части которого находятся гребенки. Их число зависит от диаметра головки. Режущая кромка гребенок обладает заходным конусом, который упрощает начало нарезки резьбы. Настройка гребенок на диаметр производится при помощи резьбового калибра или эталонной детали.

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Нарезание внутренней резьбы на токарном станке

Внутренняя резьба нарезается метчиками, резцами, гребенками. Для нарезания внутренней метрической резьбы диаметром до 50 мм и дюймовой до 2 градусов применяются метчики.

Для нарезания внутренней метрической резьбы диаметром до 50 мм и дюймовой до 2 градусов применяются метчики.

Нарезание резьбы метчиками. Метчик представляет собой стальной закаленный стержень с нарезанной резьбой заданного профиля. Вдоль стержня профрезерованы канавки, образующие при пересечении с нитками резьбы режущие кромки. Метчик состоит из рабочей части и хвостовой части. Хвостовая часть заканчивается квадратом, служащим для закрепления метчика в патроне или воротке.

Рабочая часть подразделяется на конусную заборную часть и цилиндрическую калибровочную. Основной рабочей частью является заборная. Зубья на заборной части срезаны на конус, и при ввинчивании метчика они последовательно входят в работу и снимают стружку. Вся работа резания по образованию впадины зуба распределяется между несколькими режущими зубьями, расположенными на заборной части. Калибрующая часть служит для зачистки нарезаемой резьбы и для подачи метчика вперед.

Каждый зуб метчика работает как резец и имеет соответствующие углы резания, величина которых выбирается в зависимости от обрабатываемого материала. Передний угол, измеряемый в плоскости, перпендикулярной оси метчика, составляет 10° при обработке стали средней твердости и 5° при обработке чугуна. Задний угол а, измеренный в той же плоскости, выбирается в пределах 6—12 при обработке стали и чугуна.

Передний угол, измеряемый в плоскости, перпендикулярной оси метчика, составляет 10° при обработке стали средней твердости и 5° при обработке чугуна. Задний угол а, измеренный в той же плоскости, выбирается в пределах 6—12 при обработке стали и чугуна.

Канавки на метчике служат для образования режущих кромок и для отвода стружки.

Токарные работы — это процесс резания в результате которого происходит не только срезание стружки, но и выдавливание металла вследствие пластической деформации, что приводит к уменьшению внутреннего диаметра резьбы. Поэтому и характерны диаметры отверстий под нарезание резьбы должны выбираться с учетом этого обстоятельства.

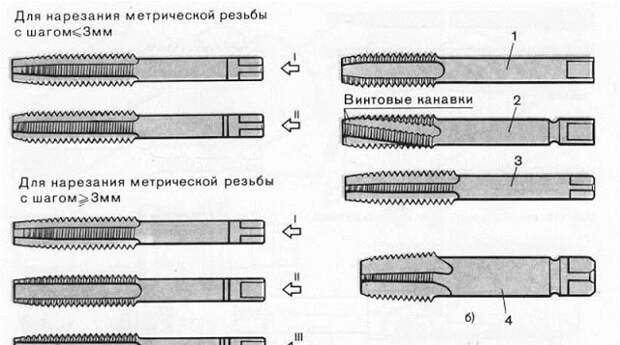

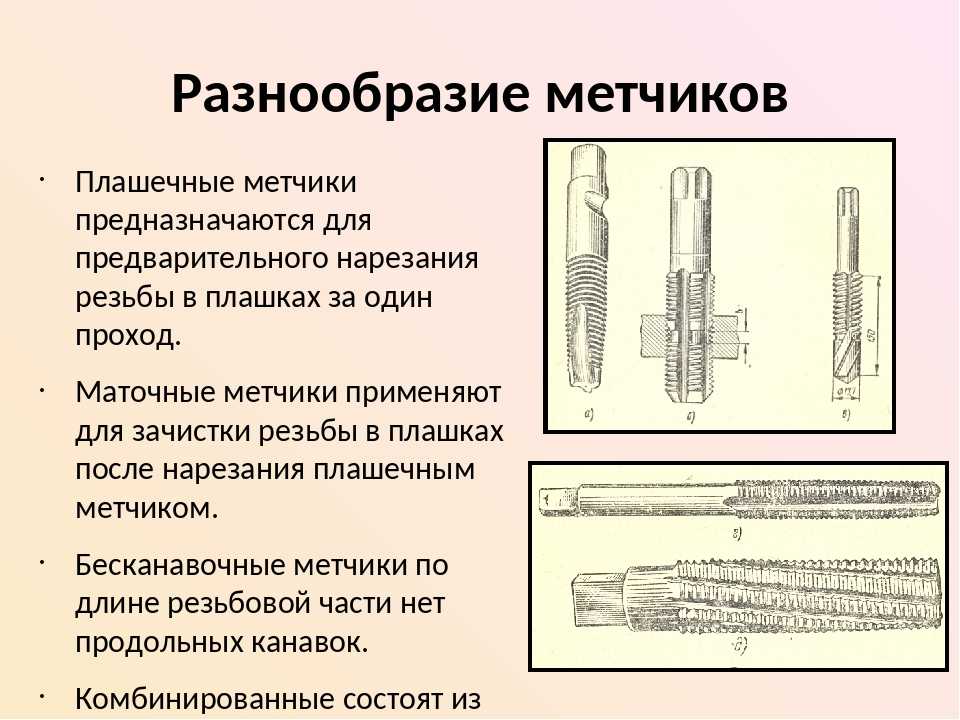

Имеется несколько типов метчиков, а именно: ручные, машинные, гаечные, плашечные, маточные, калибровочные, раздвижные, специальные. Наибольшее распространение получили первые три типа.

Ручные метчики предназначены для нарезания метрической или дюймовой резьбы вручную или на токарных станках. Нарезание производится либо одним метчиком, либо комплектом из двух и трех метчиков в зависимости от размера нарезаемой резьбы. Мелкие метрические резьбы нарезаются одним или двумя метчиками в зависимости от диаметра резьбы. Номер метчика устанавливается по количеству рисок на хвостовой части.

Мелкие метрические резьбы нарезаются одним или двумя метчиками в зависимости от диаметра резьбы. Номер метчика устанавливается по количеству рисок на хвостовой части.

Машинные метчики применяются при нарезании резьбы на сверлильных и расточных станках. Они отличаются углом заборного конуса и формой хвостовой части, имеющей конусную выточку, предназначенную для закрепления в специальном патроне. Машинные метчики выпускаются одинарными и по два в комплекте. Они выполняются обычно трех мерными и со шлифованной резьбой.

Гаечные метчики применяются для нарезания коротких сквозных резьб. Они бывают с коротким, длинным и изогнутым хвостовиком, имеют удлиненную заборную часть и нарезают резьбу за один проход. Конические резьбы нарезаются при помощи специальных метчиков.

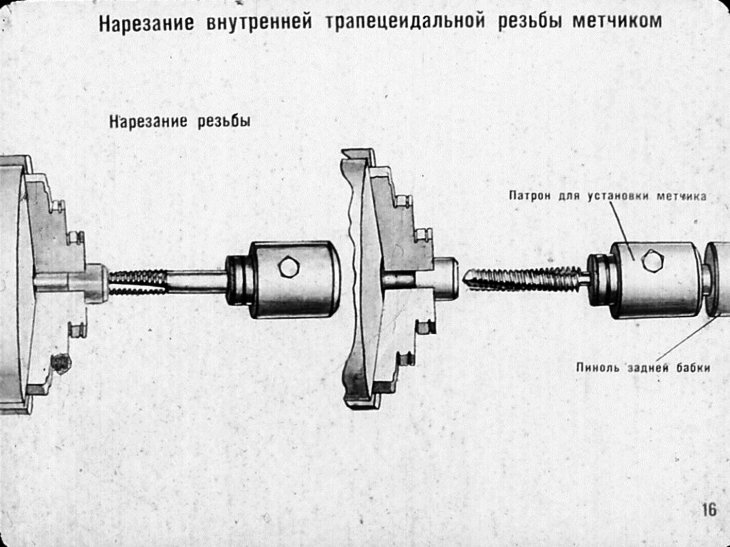

Нарезание резьбы метчиками на токарном станке производится в следующем порядке. Деталь устанавливается в патрон токарного станка, в ней просверливается отверстие требуемого под данную резьбу диаметра, затем устанавливается необходимое число оборотов шпинделя. Метчик с надетым на хвостовик воротком опирается центровым отверстием на центр задней бабки; поддерживаемый рукой и центром метчик движением пиноли вводится в нарезаемое отверстие. Вороток при этом опирается на верхние салазки суппорта. После начала самозатягивания метчика необходимо следить, чтобы центр не вышел из центрового отверстия. Такой метод требует усиленного внимания со стороны исполнителя.

Метчик с надетым на хвостовик воротком опирается центровым отверстием на центр задней бабки; поддерживаемый рукой и центром метчик движением пиноли вводится в нарезаемое отверстие. Вороток при этом опирается на верхние салазки суппорта. После начала самозатягивания метчика необходимо следить, чтобы центр не вышел из центрового отверстия. Такой метод требует усиленного внимания со стороны исполнителя.

Для крепления метчика можно использовать специальный патрон. Патрон состоит из оправки со шпонкой и коническим хвостовиком, который вставляется в пиноль задней бабки. По оправке скользит втулка, имеющая паз для прохода шпонки. На конце втулки закреплен держатель с квадратным отверстием для установки метчика. Метчик закрепляется в держателе двумя винтами. При нарезании резьбы метчик вводится в нарезаемое отверстие нажатием пиноли до тех пор, пока он не начнет ввинчиваться. Данное приспособление может быть отрегулировано на определенную длину нарезания. Когда будет достигнута нужная длина шпонка выйдет из паза во втулке, метчик начнет вращаться вместе с деталью и нарезание резьбы прекратится.

Нарезание резьбы резцами. Внутренняя резьба нарезается так же, как и наружная: резцы устанавливаются точно по оси центров, ось профиля резца перпендикулярна оси детали; установка резца и проверка его профиля производится по шаблону, установка на глубину резания — по лимбу; учитывается угол подъема винтовой линии, установка на длину нарезки производится по отметке на стержне резца. При нарезании резьбы в глухих отверстиях должна быть предусмотрена выточка для выхода резца. Для обеспечения нормального входа-выхода резца на кромках отверстия должны быть выполнены фаски.

При нарезании резьбы изменяется ее внутренний диаметр вследствие пластической деформации.

ПОХОЖИЕ СТАТЬИ:

Нарезание резьбы на токарном станке: резцами, плашкой и головкой

Оглавление:

- Нарезание резьбы на станках

- Нарезание резьбы резцом

- Оборудование для нарезания резьбы

- Нарезание резьбы метчиком

- Нарезание резьбы плашкой

- Контроль качества нарезания резьбы

- Видео: Нарезание резьбы на токарном станке

Нарезание резьбы на токарном станке относится к распространённым операциям. Инструментарий, оправки, приспособления для изготовления крепежа распространены и доступны. Упорные, ходовые резьбы, метрические с крупным шагом нарезаются на токарном станке резцом.

Инструментарий, оправки, приспособления для изготовления крепежа распространены и доступны. Упорные, ходовые резьбы, метрические с крупным шагом нарезаются на токарном станке резцом.

Нарезание резьбы на станках

Процесс формирования винтового соединения представляет собой перемещение режущего инструмента относительно оси заготовки и равномерное прорезание углубления по винтовой линии резьбы. Параметры соблюдения размерности обеспечивает специализированный инструмент либо согласование подачи станка и скорости вращения детали.

Основные параметры резьбы:

Параметры резьбы

- Шаг резьбы – расстояние между вершинами соседних витков;

- Угол подъёма (увеличения) – соотношение скоростей вращения шпинделя станка и величины подачи инструмента.

Настройки нарезания стандартной резьбы на токарно-винторезном станке задаются специализированным инструментом. Простейшими операциями считаются нарезание резьбы плашкой (леркой), метчиком на крепеже.

Сложные по исполнению, заглублению и конфигурации виды резьбы на цилиндрической либо конической поверхностях требуют переналадки оборудования. Подбираются табличные режимы нарезания резьбы на станке.

Помимо сопряжения и уплотнения отдельных конструктивных элементов (крепёжная), проводится нарезание резьбы для перемещения элементов, передачи и трансформации механического усилия.

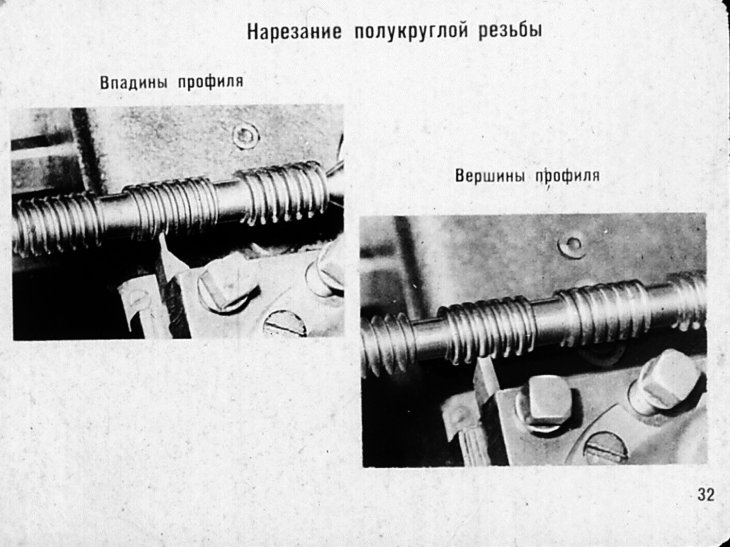

Контур резьбового профиля в плоскости – решающая характеристика применения соединения винт – гайка. Профилирование треугольной цилиндрической крепёжной наружной и внутренней резьбы разъёмных соединений с нарезанием на станке.

Резьбы по ГОСТ

Резьбы стандартные по ГОСТ, нестандартные:

- Треугольная ГОСТ 9150-81 метрическая, угол вершин — 600;

- Трубная цилиндрическая ГОСТ 6357-81, угол впадин — 550;

- Трубная коническая ГОСТ 6211-81, угол впадин — 550;

- Трапецеидальная ГОСТ 9484-81, угол впадин — 300;

- Упорная ГОСТ 10177-82, угол вершин — 300;

- Круглая, угол впадин — 300;

- Модульная;

- Прямоугольная нестандартная, угол вершин и впадин — 900.

Расположение резьбовых ниток по поверхности формируется технической необходимостью. Ход и шаг однозаходной винтовой нити совпадают. Сопряжение нескольких многозаходных резьбовых ниток, равноудалённых между собой, требует расчёта углового деления диаметра между канавками. Ход многозаходной нити исчисляется умножением длины шага на количество заходов.

Нарезание резьбы резцом

Основной резьбонарезной инструмент — резцы. Типология резцов по конструктивным особенностям:

- Стержневые монопрофильные, с пластиной из твёрдых сплавов, быстрорежущей стали, паяные и сборные;

- Призматические одно– и многопрофильные сборные, паяные;

- Дисковые одно– и многопрофильные сборные.

Токарные резцы крепятся на суппорте, в оправках, головках встречного вращения (вихревое нарезание 4 элементами).

Мехкрепление сборного резца обеспечивает удержание сменной многогранной пластины с готовым фасонным профилем. Преимущественно используются для нарезания резьбы метрической и трапецеидальной.

Преимущественно используются для нарезания резьбы метрической и трапецеидальной.

Конфигурация вершины инструмента для чистового прохода затачивается в соответствии с геометрией профиля винтовой канавки. Передний угол выставляется в обратной пропорции твёрдости и противостоянию температурным нагрузкам материала. При обработке вязких металлов угловая величина возрастает.

Метод нарезание резьбы резцами

Установка резьбонарезного резца по шаблону по центральной линии станка определяет чистоту поверхности. Боковые грани, не участвующие в нарезке, не имеют контакта с болванкой, затачиваются с превышением угольности резьбового подъёма.

Погрешности оборудования при нарезании резьбы учитываются при выставлении градусов рабочей грани. Уменьшение на 30’ – обычная практика. Впадина скругляется радиусом инструмента.

Сверление либо расточка под нарезку внутренней резьбы выполняются с увеличением диаметра до 0,2 для металлов хрупких, до 0,4 мм — для вязких материалов, с учётом толщины стенки. Конечная канавка при несквозном нарезании резьбы делается в поперечнике на 0,3 мм меньше шага.

Конечная канавка при несквозном нарезании резьбы делается в поперечнике на 0,3 мм меньше шага.

Оборудование для нарезания резьбы

Револьверные станки, ЧПУ токарно-фрезерные (обрабатывающий центр) обеспечивают режимы резания, при которых профилирование без переходов укладывается в 1 цикл обработки.

Револьверная оснастка после установки на универсальный токарный станок не требует повторной установки инструмента в начальной позиции для многопроходного завершения операции. Используются многорезцовые резьбонарезные головки.

Токарно-фрезерный станок B8D

По завершении операции гребёнки разводятся, возвращаются в исходное положение без контакта с деталью. Используются тангенциальные, радиальные, круглые. Последние чаще вследствие простоты обслуживания и пригодности к переточкам.

Нарезание червяков и винтов большой протяжённости ведётся резцовыми головками, способными вести внутреннюю и внешнюю нарезку. Призматические гребёнки с заходным конусом на револьверном станке применяются для внутренней нарезки.

Кроме универсальных токарно-винторезных, револьверных, обрабатывающих центров применяются резьбонакатные станки, гайконарезные автоматы, ЧПУ для нарезки винтовых поверхностей большой глубины и площади методом вихревого фрезерования.

Нарезание резьбы метчиком

Метчик представляет собой формообразующий винт с продольными канавками для отвода стружки и формирования захода режущих передних поверхностей зубьев. Чаще применяются для нарезки внутренних метрических видов резьбы малого диаметра в глухих и сквозных отверстиях.

Нарезание резьбы метчиком

Комплект из 2–3 ручных метчиков служит для поочерёдного прохода отверстия. Распределение нагрузки по снятию стружки между составляющими набора из 3 предметов (черновой, получистовой, чистовой) 60:30:10%, 75:25 – из 2. Заборный конус чернового называется режущим и принимает при врезании основную нагрузку.

Хвостовик квадратного сечения служит для удержания метчика воротком и передачи усилия. Хвостовики гаечных метчиков 2 видов: прямые и изогнутые.

Машинные метчики совмещают на одном стержне набор из чернового, получистового и чистового калибровочного. Машинный метчик выполняет комплекс нарезки за 1 проход с высокой скоростью. Минимальная скорость прохода для разнотипных материалов превышает 5–6 м в мин.

Нарезание резьбы плашкой

Кольцевой резьбонарезной инструмент с прорезями для выхода стружки служит для нарезания резьбы на крепёжных деталях: винтах, болтах, шпильках. Лерка фиксируется в ручном приспособлении либо в патроне пиноли задней бабки.

Фаска по высоте профиля резьбы облегчает заход плашки. Точение детали предусматривает минусовой допуск относительно диаметра:

- Ø10 – до 0,2 мм;

- Ø18 – до 0,24 мм;

- Ø30 – до 0,28 мм.

Лерка с обеих сторон оснащена заборным конусом в 20–300. Зона калибрования расположена посередине. Продуктивность работы плашкой уступает по скорости метчику до 30%.

Контроль качества нарезания резьбы

Станочник проверяет первую деталь на соответствие чертежу. Простейшее контрольное приспособление — шаблон. Для ходовых метрических и дюймовых типов резьбы шаблоны сгруппированы в набор. На просвет при наложении на деталь видны несоответствия профиля.

Простейшее контрольное приспособление — шаблон. Для ходовых метрических и дюймовых типов резьбы шаблоны сгруппированы в набор. На просвет при наложении на деталь видны несоответствия профиля.

Калибром (в комплекте проходной и непроходной) комплексно оцениваются параметры профиля. Редкие виды специальной резьбы, изготовленные в единичном экземпляре, проверяются по ответной детали.

Создание внутренней и наружной возможно выполнить вручную. Остальные режутся только на станке с использованием резьбонарезного резца необходимого профиля.

Видео: Нарезание резьбы на токарном станке

Похожие статьи

Нарезание резьбы на токарном станке — как нарезать внутреннюю и наружную резьбу резцом, метчиком и плашкой

Соблюдая постоянную скорость подачи на станке по длине вращающегося прутка, инструмент врезается в него своей вершиной и нарезает винтовой канал (рис. 1).

1).

Рис. 1. Схема нарезания наружной резьбы:

а – схема движения инструмента и заготовки; б – нарезание однозаходной резьбы резцом

Величина наклона линии винтового канала к плоскости, которая перпендикулярная центру вращения прутка, находится в зависимости от того, с какой частотой вращается патрон с прутком и подается резец. Эта величина получила название µ – угол, под каким поднимается винтовая линия (рис. 2).

Рис. 2. Геометрия винтовой линии:

µ — угол наклона винтовой линии; P – шаг винтовой линии; L – длина окружности шага винтовой линии

Измеренное вдоль прутка расстояние между гребнями винтовых линий, имеет название Р – шаг винтовой линии. Развернутый на плоскости отрезок с поверхности прутка имеет вид прямоугольного треугольника АБВ. Из него определяется:

tgµ=P/(πd),

где d – сечение прутка по внешней поверхности резьбы.

Углубляя резец в тело прутка, по ходу заготовки вырезается винтовая канавка. Ее внутренняя конфигурация повторяет форму режущей кромки инструмента. Резьбой называется винтообразная линия, образующаяся на поверхности тел вращения. С ее помощью соединяются, уплотняются либо обеспечиваются какие-либо перемещения частей деталей и узлов механизмов. Резьба бывает конической и цилиндрической.

Разный профиль резьбы используется для резьбовых соединений, различных друг от друга. Резьбовой профиль – это контур диаметра в плоскости, которая пересекает ее центр. Большое распространение получили резьбы, имеющие следующие профили:

- прямоугольный;

- трапецеидальный;

- остроугольный.

Резьба может быть левой и правой. Болты с правой резьбой закручивают, вращая по часовой стрелке, болты с левой резьбой закручивают, вращая против часовой стрелки. Бывают многозаходные и однозаходные резьбы. Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Однозаходные выполнены одной сплошной нитью резьбы. Многозаходные резьбы имеют несколько сплошных ниток.

Нитки резьбы располагаются эквидистантно. На торце гайки либо болта, в начале резьбы, хорошо видны все нитки и их количество (рис. 3, а и б). Многозаходные резьбы имеют шаг Р и ход Рₓ. Ход по ГОСТ 11708-82 – длина, отмеренная вдоль линии, которая параллельная резьбовой оси, между произвольной точкой на стороне сбоку резьбы и средней точкой, которая получается от передвижения начальной точки посередине винтового канала с углом 360˚ между сопрягаемыми точками того же витка и той же нитки резьбы.

На многозаходной резьбе ход равняется шагу, умноженному на количество заходов:

Рₓ=kР,

где k – количество заходов.

Рис. 3. Многозаходная резьба:

А – двухзаходная; б – трехзаходная; Phи P = шаг и ход резьбы

Создание резьбы с помощью резцов

Резцы получили всеобщее признание в качестве лучшего инструмента для нарезания резьб – как внутренней так и наружной на токарно-винторезных станках (рис. 4). Для нарезания резьбы используются резцы:

4). Для нарезания резьбы используются резцы:

- круглые;

- призматические;

- стержневые.

Геометрия инструментов – аналогичная фасонным. Резцами, имеющими углы вершины ε=60˚±10′ метрической резьбы и ε=55˚±10′ дюймовой резьбы. Поскольку суппорт станка, перемещаясь, допускает погрешности, они приводят к возрастанию резьбового угла. По этой причине часто используют резцы, имеющие угол ε=59˚30′ .

На его вершине имеется либо фаска либо скругление. Это зависит от конфигурации впадины резьбы, которую нарезают.

Рис. 4. Упрощенная кинематическая схема нарезания резьбы на токарно-винтовом станке:

1 – заготовка; 2 – суппорт; 3 – ходовой винт; M – электродвигатель; d1, d2 – диаметры шкивов; P – шаг ходового винта; z1, …, z10 – шестерни; n – частота вращения заготовки; Ds – направление движения подачи

Резцы для нарезания резьб оснащаются специальными пластинами. Их предварительно изготавливают из твердых сплавов и быстрорежущих сталей. Детали обрабатываются до состояния, когда внешнее сечение меньше внешнего сечения резьбы, которая будет нарезаться.

Их предварительно изготавливают из твердых сплавов и быстрорежущих сталей. Детали обрабатываются до состояния, когда внешнее сечение меньше внешнего сечения резьбы, которая будет нарезаться.

У метрических резьб сечением до 30 мм такая разбежность будет равняться 0,14…0,28 мм, сечением до 48 мм – 0,17…0,34 мм, сечением до 80 мм – 0,2…0,4 мм. Металл обрабатываемой детали в процессе нарезания резьбы подвергается деформации. Из-за этого внешнее сечение резьбы увеличивается. Поэтому сечение заготовки уменьшено.

Для нарезания особо точной резьбы в отверстии, данную операцию совершают после его растачивания. Обычную резьбу выполняют после того, как будет просверлено отверстие. Формула для сечения отверстия для резьбы, в миллиметрах:

d˳=d-P,

где d – внешнее сечение резьбы, мм; Р – шаг резьбы, мм.

Сечение отверстия для резьбы рекомендуется делать немного больше, чем ее внутреннее сечение. В процессе обработки заготовки и нарезания резьбы материал повергается деформациям. Поэтому сечение отверстия становится меньше. Вследствие этого значение вышеприведенной формулы необходимо увеличить.

Поэтому сечение отверстия становится меньше. Вследствие этого значение вышеприведенной формулы необходимо увеличить.

Увеличение производится на 0,2…0,4 мм в процессе работы с вязкими металлами – сталь, латунь и на 0,1…0,02 мм при обработке хрупких металлов – бронзы и чугуна. Часто резьбу заканчивают специальной канавкой для выхода инструмента. Это может быть обязательным условием чертежно-технической документации.

Диаметр внутри канавки рекомендуется делать меньше на 0,1…0,3 мм, чем внутреннее сечение резьбы. Ширина канавки b=(2…3)Р. Во время изготовления шпилек, болтов, резьбовых валов часто во время отвода резца наблюдается сбег резьбы. Чтобы выполнить нарезание резьбы точнее и удобнее, в торце заготовки делают выступ протяженностью 2…3 мм.

Сечение выступа равняется внутреннему сечению резьбы. Этой меткой засекают последний проход инструмента. Нарезав резьбу, выступ обрезают. Точность, с которой установлен резец по отношению к линии центровки, во многом влияет на качество резьбы в целом. Необходимо правильное расположение инструмента, соблюдая биссектрису угла в профиле резьбы перпендикулярно к осевой линии заготовки.

Необходимо правильное расположение инструмента, соблюдая биссектрису угла в профиле резьбы перпендикулярно к осевой линии заготовки.

Для этого существует специальный шаблон. Он прикладывается к уже обработанной поверхности заготовки вдоль осевой линии станка. Совмещаются два профиля – шаблона и резца. По величине зазора между ними определяют точность крепления резца. Инструменты для нарезания резьб крепятся строго на центровочной линии станков.

Резцами на токарно-винторезных станках нарезают резьбы в течение нескольких проходов. Пройдя один раз, инструмент отводят назад. Новый проход делают после того, как установят требуемую глубину выборки металла по нониусу ходового винта поперечного хода суппорта.

Нарезая резьбу с шагом до 2 мм, подачу необходимо выставить 0,05…0,2 мм за каждый проход. Нарезая резьбу сразу двумя кромками резания, наматывающаяся на резец стружка снижает качество и чистоту работы.

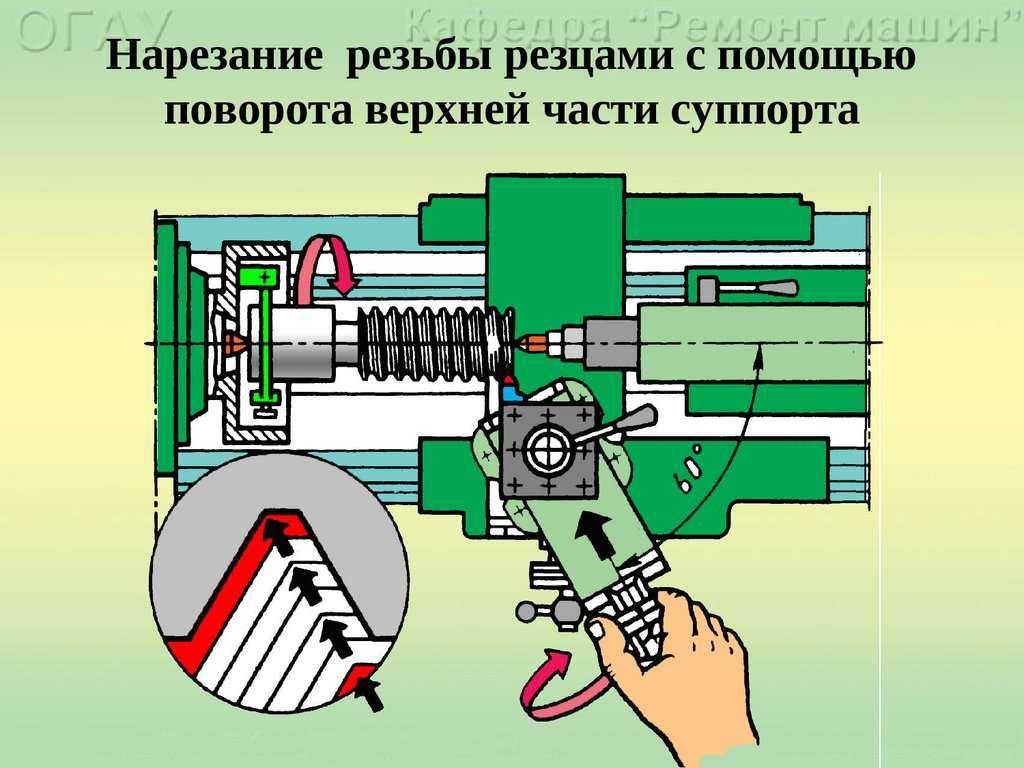

С целью предотвращения спутывания стружки, начиная рабочий проход, резец необходимо смещать на величину 0,1…0,15 мм по очереди влево и вправо. Эта операция достигается движением суппорта, расположенного сверху. При этом деталь обрабатывается одной кромкой резания. Черновых проходов необходимо 3…6, чистовых – 3.

Эта операция достигается движением суппорта, расположенного сверху. При этом деталь обрабатывается одной кромкой резания. Черновых проходов необходимо 3…6, чистовых – 3.

Как нарезать резьбу метчиком и плашкой

Внешнюю резьбу на шпильках, болтах, винтах, резьбовых валах нарезают плашками. Перед этим часть заготовки, где будет нарезаться резьба, подвергают предварительной обработке. Сечение поверхности обработки оставляют немного меньшим, чем внешнее сечение резьбы. У метрической резьбы сечением 6…10 мм должна быть разность 0,1…0,2 мм, сечением 11…18 мм – 0,12…0,24 мм, сечением 20…30 мм – 0,14…0,28 мм.

Чтобы облегчить заход, на торце заготовки снимается фаска, которая должна соответствовать высоте профиля резьбы. Плашка закрепляется в специальном патроне. Патрон устанавливается в пиноль задней бабки либо гнездо револьверной головки. Нарезание резьб плашками производится со скоростью v=3…4 м/мин для стальных деталей, 2…3 м/мин для чугунных, 10…15 м/мин для латунных.

Метрические резьбы внутри деталей сечением до 50 мм нарезаются метчиками. В токарных станках используются машинные метчики. Данная технология позволяет выполнять работы по нарезанию резьбы за один проход. В вязких и твердых металлах практикуют нарезание резьб комплектами из метчиков.

Комплекты состоят из двух, трех либо нескольких метчиков одновременно. Если используются два метчика, то первый из них (черновой) осуществляет 75% от всего объема работы. Чистовой метчик подгоняет резьбу до необходимых параметров. В комплекте, состоящем из 3-х метчиков первый (черновой) изготавливает 60% всего объема, второй (получистовой) – 30%, третий (чистовой) – 10%.

Все метчики из комплектов различаются по величине заборной кромки. Наибольшая длина у заборной кромки чернового метчика. Устанавливая метчик в револьверную головку, на хвостовик закрепляют с помощью винта специальное кольцо. Этим кольцом метчик держится в патроне по аналогии с плашкой.

Метчиками нарезают резьбу со скоростью v:

- для стальных деталей – 5…12 м/мин;

- для алюминия, бронзы, чугуна – 6…22 м/мин.

Нарезание резьбы метчиками сопровождается поливом охлаждающей жидкостью – маслом либо эмульсией.

Способы нарезания резьб резьбонарезными головками

Резьбонарезные винторезные головки используют при необходимости нарезания внутренних и наружных резьб. Головки работают на станках: токарных автоматах, токарно-револьверных и токарных станках. Хвостовиком резьбонарезная головка крепится в пинолях задней бабки либо револьверной головке.

Для винторезных головок используют круглые, тангенциальные, радиальные гребенки. Закончив нарезание резьбы, гребенки раздвигаются в автоматическом режиме. При осуществлении обратного хода они не взаимодействуют с резьбой.

Наружная резьба чаще всего выполняется головкой, имеющей круглые гребенки. Она имеет простое устройство, с возможностью множественных переточек. Ее стойкость намного выше, чем тангенциальной и радиальной. По конструктивным особенностям и принципу работы различия незначительные.

Она имеет простое устройство, с возможностью множественных переточек. Ее стойкость намного выше, чем тангенциальной и радиальной. По конструктивным особенностям и принципу работы различия незначительные.

Внутренняя резьба обычно нарезается резьбонарезными головками с установленными гребенками призматического типа. Кромки для резания у них находятся на одном сечении. Имеется конус для захода в резьбу. Количество гребенок в одном комплекте соответствует величине головки.

В рабочем комплекте гребенки смещены относительно друг друга. Смещение соответствует углу подъема винтовой линии резьбы нарезания. Обрабатывая червяки и винты с длинной резьбой, повышают производительность, используя резцовые головки, закрепляя их на суппорте станка.

Контроль состояния резьб при нарезании

Резьбовым шаблоном проверяется шаг резьбы. Инструмент состоит из пластины 2 с вырезанными на ней зубцами (рис. 5). Шаг резьбы нанесен на плоскую часть шаблона. Набор всех шаблонов с дюймовыми и метрическими резьбами помещен в кассету 1. Этими шаблонами проверяется только шаг резьбы.

Набор всех шаблонов с дюймовыми и метрическими резьбами помещен в кассету 1. Этими шаблонами проверяется только шаг резьбы.

Рис. 5. Резьбовой шаблон:

1 – кассета; 2 – пластина

Правильность выполненной на детали внутренней и наружной резьбы комплексно оценивают с помощью резьбовых калибров (рис. 6). Резьбовые калибры разделяют на:

- проходные, имеющие полный профиль резьбы и являющиеся как бы прототипом детали резьбового соединения;

- непроходные, контролирующие только средний диаметр резьбы и имеющие укороченный профиль.

Рис. 6. Резьбовые калибры:

А – предельная резьбовая роликовая скоба; б – проходное кольцо; в – резьбовой калибр; г – непроходное кольцо

Шаг резьбы, внутренний, средний и наружный диаметр проверяют резьбовыми микрометрами (рис. 7). Прибор имеет посадочные отверстия в пятке и шпинделе, в них закрепляют комплекты со сменными вставками. Они соответствуют параметрам резьб, которые необходимо измерять. Чтобы удобнее было работать, инструмент закрепляется в стойке и настраивается по эталону либо образцу.

7). Прибор имеет посадочные отверстия в пятке и шпинделе, в них закрепляют комплекты со сменными вставками. Они соответствуют параметрам резьб, которые необходимо измерять. Чтобы удобнее было работать, инструмент закрепляется в стойке и настраивается по эталону либо образцу.

Рис. 7. Измерение резьбовым микрометром

Перед контролем проверяемые детали необходимо очистить от стружки и грязи. В процессе контроля следует осторожно обращаться с калибрами, чтобы на их рабочей резьбовой поверхности не появились забоины и царапины.

Нарезание резьбы на токарном станке резцом, плашкой, метчиком

Резьбовые соединения активно применяются практически во всех отраслях человеческой деятельности, начиная от сельского хозяйства, заканчивая космической промышленностью. Для нарезания резьбы в небольших объемах используется токарный станок в паре со специальным инструментом: резцами, плашками, метчиками и резьбонарезными головками. Способ подбирается в зависимости от необходимой прочности, размеров, профиля и расположения винтовой поверхности.

Способ подбирается в зависимости от необходимой прочности, размеров, профиля и расположения винтовой поверхности.

Оглавление:

- Профили резьбы

- Виды резцов

- Использование метчиков и плашек

- Резьбонарезные головки

- Способы контроля ровности резьбы

Особенности нарезания резьбы

При выполнении работы на токарном стенке с установленным резцом, вершина инструмента прочерчивает винтовое углубление, перемещаясь вдоль оси вращения заготовки. Эта канавка и называется резьбой. Характеризуется она следующими параметрами:

- Шаг – расстояние между соседними витками. Измеряется по оси обрабатываемой детали.

- Угол увеличения винтовой линии – показатель наклона линии относительно перпендикулярной к оси вращения заготовки плоскости. Определяется частотой вращения детали и скоростью движения режущего инструмента вдоль ее оси.

- Ход (для многозаходной резьбы) – расстояние между сформированными одной ниткой ближайшими витками.

Различают 5 профилей резьбы, которые влияют на характеристики резьбового соединения:

- круглые;

- упорные;

- прямоугольные;

- трапецеидальные;

- треугольные.

Сама же поверхность детали может иметь коническую или цилиндрическую форму. Винтовая линия, прорезаемая инструментом на станке, формируется за один или несколько заходов. Для резьбы с двумя и более нитками, последние расположены друг относительно друга эквидистантно. Чтобы посчитать их количество, достаточно взглянуть на начало поверхности резьбы.

Применение резцов

При нарезании резьбы резцом, используются следующие типы этого инструмента:

1. Круглые. Устанавливаются в отверстие торца держателя. Относятся к фасонному типу резцов. Используются для внутренней и внешней обработки заготовок.

2. Стержневые. Головки выполняются различной формы и сечения, расположены на стержне. Для повышения ресурса инструмента, некоторые модели на рабочих гранях имеют напайки из твердых сплавов.

3. Призматические. Установка на токарный станок выполняется посредством держателя “ласточкин хвост”. Подвергаются большему количеству заточек, чем круглые варианты, подходят для обработки деталей исключительно с внешней стороны.

Наружную резьбовую поверхность можно нарезать на станке и прямыми, и отогнутыми разновидностями инструмента, смонтированными в оправку, а внутреннюю – изогнутыми и прямыми. При изготовлении резцов используется быстрорежущая сталь. Подробные характеристики стандартизированы, а вместе со схемами и чертежами указаны в ГОСТ 18876-73.

Профиль резьбы соответствует конфигурации вершины резца, которая, в свою очередь, может быть скругленной формы, либо же иметь фаску. В зависимости от материала заготовки подбирается передний угол инструмента (0-25 градусов). Так, для твердых и хрупких деталей этот параметр меньше, чем для изготовленных из вязких и цветных металлов. Существуют подробные схемы выбора угла резания под большинство материалов. Прежде чем нарезать внутреннюю резьбу на станке, необходимо выполнить сверление отверстия или его дополнительную расточку.

Задние боковые углы резцов выставляются одинаковыми с правой и левой сторон, а подбираются таким образом, чтобы отсутствовало трение между поверхностью инструмента о сформированную им канавку. Когда угол подъема резьбы не превышает 4°, показатель выставляется в районе 3–5°. В ином случае угол устанавливается в пределах 6 – 8 градусов.

При нарезании резьбы на конической и цилиндрической заготовке из стали используются резцы с твердосплавными пластинами Т15К6, Т30К4, Т14К8, Т15К6. В случае работы с чугунными деталями, применяются инструменты из сплавов ВКЗМ, В2К, ВК6М, ВК4.

Технология использования токарных резцов:

- Резец закрепляется в резцедержателе, а обрабатываемая деталь – в центрах или патроне станка.

- Резец перемещается вдоль оси вращения заготовки, прочерчивая винтообразную линию. Оба движения строго согласуются между собой.

Иными словами, за один оборот детали резец сдвигается на расчетный шаг будущей резьбы.

Иными словами, за один оборот детали резец сдвигается на расчетный шаг будущей резьбы. - Суппорт приводится в движения от шпинделя через коробку передач и ходовой винт. При этом передаточное соотношение должно равняться соотношению шага ходового винта к шагу нарезаемой резьбы.

- Подача резца выполняется по одной из схем: параллельно образующей резьбы (контактирует лишь режущая кромка), перпендикулярно оси вращения заготовки (контактирует весь профиль).

- Для формирования на станке резьбы с крупным шагом, заготовка предварительно обрабатывается прорезным резцом. Его угол профиля на 5-10° отличается от угла профиля резьбы.

- Производительность труда при работе с токарными станками невысокая, так как много времени уходит на обратный ход резца и его установку на размер.

- Работа требует повышенного внимания и выполняется исключительно специалистом с высокой квалификацией.

Технология использования метчиков и плашек

Метчик используются в том случае, когда необходимо нарезать внутреннюю, преимущественно метрическую резьбу в отверстиях небольшого диаметра. Представляет собой стальной стержень винтовой формы с канавками для отвода стружки, расположенными в продольном направлении. Инструмент состоит из следующих частей:

Представляет собой стальной стержень винтовой формы с канавками для отвода стружки, расположенными в продольном направлении. Инструмент состоит из следующих частей:

- Хвостовик;

- Калибрующая часть;

- Заборная часть.

Для формирования метчиком резьбы высокого качества, используют последовательно 3 типа этого токарного инструмента, которые можно отличить по количеству размещенных на хвостовике рисок:

- Черновой;

- Получистовой;

- Чистовой.

Скорость работы на токарном станке с установленными метчиками может быть довольно высокой. В качестве примера, для алюминиевых, чугунных и бронзовых деталей этот показатель по технологии составляет порядка 6-22 м в минуту, в то время как для других материалов – от 5 до 12 м в минуту.

Плашка предназначена для нарезания наружной резьбы. Представляет собой инструмент плоской цилиндрической формы, в центре которого находится отверстие с острыми кромками и каналами для отвода стружки. Выглядит, как подобие гайки. Калибрующая часть плашки расположена по ее середине, а заборный конус – с каждой из сторон. Инструмент на токарном станке закрепляется в плашкодержатель – специальный патрон в пиноли задней бабки. Чтобы инструмент зашел в заготовку без усилий, на торце последней снимается фаска, высота которой соответствует профилю резьбы.

Выглядит, как подобие гайки. Калибрующая часть плашки расположена по ее середине, а заборный конус – с каждой из сторон. Инструмент на токарном станке закрепляется в плашкодержатель – специальный патрон в пиноли задней бабки. Чтобы инструмент зашел в заготовку без усилий, на торце последней снимается фаска, высота которой соответствует профилю резьбы.

Плашки могут быть разрезные или цельные. Диаметр первых подвергается регулировке в небольших пределах, что позволяет восстанавливать рабочие характеристики инструмента после его износа. Цельные же варианты используются для формирования резьбы высокой точности. В производстве применяется легированная или углеродистая сталь.

При использовании плашки на станке для токарных работ, поверхность заготовки подвергается предварительной обточке на величину необходимого диаметра резьбы, но с учетом следующих допусков:

- Для резьбы 6-10 мм допуск – 0,1-0,2 мм;

- Для 11-18 допуск 0,12 – 0,24 мм;

- Для 20-30 мм допуск 0,14-0, 28 мм.

Скорость нарезания резьбы плашкой, установленной в токарном станке, регулируется в соответствии с материалом заготовки, напрямую влияет на интенсивность износа инструмента:

- Для стали – 3-4 м в минуту;

- Для чугуна – 2-3 м в минуту;

- Для латуни – 10-15 м в минуту.

Применение резьбонарезных головок

При нарезке резьбы на токарно-винторезном станке к использованию резьбонарезных головок прибегают реже, чем к описанным выше инструментам. В роли их рабочего элемента выступают специальные гребенки нескольких типов:

- призматические;

- тангенциальные;

- круглые;

- радиальные.

Первый тип гребенок применяется для нарезания внутренней резьбы, оставшиеся три – для наружной. Особенностью инструмента является автоматическое расхождение рабочих органов при обратном ходе, что предотвращает их контакт с только что сформированными винтовыми нитями.

Резьбонарезные головки на станке применяются преимущественно в том случае, когда требуется высокоточная работа. При нарезании резьбы на длинных винтах и червяках инструмент устанавливается на суппорте станка. Наиболее популярны круглые резчики, так как они просты в обслуживании, имеют повышенную стойкость. Для нарезания внутренней резьбы на станках револьверного типа применяются исключительно призматические гребенки со специальным заходным конусом. Работа выполняется за один проход.

Контроль резьбы

- Для проверки состояния резьбы в процессе ее нарезания на станке применяется резьбовой шаблон – инструмент, состоящий из помещенных в кассету пластин, на которых находятся зазубрины. На плоской части шаблона указывается шаг резьбы.

- Для комплексного контроля используются резьбовые калибры проходного (с полным профилем резьбы) и непроходного типа (с укороченным профилем, для проверки среднего диаметра). С ними необходимо обращаться с особой осторожностью. В противном случае возможно образование царапин и забоин на зазубренной поверхности.

- Диаметры нарезанной резьбы, а также ее шаг проверяются резьбовым микрометром – инструментом, оснащенным в шпинделе и пятке посадочными отверстиями, которые выполняют роль креплений для сменных вставок. Микрометр устанавливается в стойку, после чего следует его настройка по образцу-эталону.

- Перед проверкой резьбы детали любым из указанных инструментов, ее необходимо очистить от грязи и стружки, не извлекая из станка.

Нарезание резьбы плашками и метчиками

Плашка это изделие, которое изготавливается из инструментальной стали, основное назначение которой является нарезание резьбы. Обычно внешний диаметр плашек имеет цилиндрическую форму для установки в отверстие плашкодержателя или оправки, но бывают также и шестигранные поверхности. Поэтому плашку можно сравнить с той же закалённой гайкой, у которой имеются дополнительные отверстия, смещённые от центра для выхода стружки. В местах пересечения этих отверстий с резьбовым отверстием образуются режущие кромки.

В местах пересечения этих отверстий с резьбовым отверстием образуются режущие кромки.

До того, как начать выполнение работ связанных с нарезанием резьбы, плашку необходимо установить в специальный держатель и закрепить её с внешних сторон винтами. Деталь, на поверхности которой планируется нарезание резьбы, обычно закрепляется в токарном патроне. На её торце делается фаска не меньше профиля резьбы, для облегчения захода плашки в процессе резания, а обрабатываемый диаметр занижается на одну или две десятые миллиметра от номинального значения.

С помощью пиноли задней бабки осуществляется прижим плашкодержателя, это позволяет задавать правильное направление для самой плашки, которая устанавливается в специальное для нарезания резьбы положение. После этого можно включать вращение шпинделя, причём желательно это делать на минимальных оборотах.

Чтобы деталь соответствовала надлежащему качеству, необходимо отслеживать положение плашки. Во время технологического процесса она должна постоянно находиться перпендикулярно оси цилиндрического изделия, а давление, оказываемое на неё пинолью задней бабки, должно быть равномерным.

Если имеется оснастка и соответствующее оборудование, то плашку можно устанавливать в специальный держатель. Его закрепляют в гнездо револьверной головки или в пиноли задней бабки. При этом плашка будет изначально находиться на оси задней бабки, которая соосна со шпинделем станка.

Предварительно обработанная поверхность перед нарезанием резьбы должна иметь диаметр меньше, чем номинальный диаметр:

- Диаметры под резьбу от

Ø 6до10 ммзанижаются на0,1–0,2мм; - Диаметры заготовки от

Ø 11до18 ммна0,12–0,24 мм; - Для диаметров от

Ø 20до30 ммна0,14–0,28 мм.

Рекомендуемые скорости резания v при нарезании резьбы составляют: для стали от З до 5 м/мин; для чугуна от 2 до 3 м/мин; для латуни от 10 до 15 м/мин.

Для того чтобы процесс нарезания резьбы и конечный результат был на высоком качественном уровне необходимо использовать смазочно-охлаждающие жидкости обеспечивающие хорошую чистоту поверхностей обрабатываемым изделиям.

Нарезание резьбы метчиками

Метчик представляет собой изделие, изготовленное из закалённой инструментальной стали, назначением которого является нарезание внутренней резьбы. По форме метчик схож с обычным винтом, но в отличие от последнего он имеет продольные канавки, для выхода стружки, они же, образуют в свою очередь режущие кромки в местах пересечения с резьбовой поверхностью.

В состав этого инструмента входит рабочая часть и хвостовик. Коническая резьбовая часть метчика предназначена для постепенного срезания слоя материала при ввинчивании инструмента в просверленное заранее отверстие, а цилиндрическая часть для окончательной калибровки. Хвостовик, окончание которого имеет, как правило, квадратную форму, служит для закрепления его в специальных удерживающих приспособлениях. Таковыми могут быть, как воротки, так и специальные оправки.

Таковыми могут быть, как воротки, так и специальные оправки.

При нарезании резьбы, на универсальных токарных станках выполняется такой технологический процесс, при котором происходит постепенное срезание слоя материала, чем обеспечивается надлежащее качество. Для этого применяют два и даже три метчика входящие в комплект для первоначального и окончательного нарезания резьбы. Обычно, их обозначают поперечными рисками. Для первого одна риска, для второго две, а для третьего соответственно три.

На токарном станке нередко применяют и машинные метчики, что позволяет нарезать резьбу за один рабочий ход. В отличие от обычных резьбонарезных инструментов машинные метчики обладают увеличенным режущим коническим участком. Это способствует постепенному срезанию слоя металла. Чаще всего их применяют для того, чтобы обеспечить нарезку резьбы в сквозных отверстиях – гайках и похожих элементах.

Известно, что перед нарезанием внутренней резьбы необходимо просверлить отверстие, причём если оно имеет небольшой диаметр, то для его обработки требуется, только сверло, а при больших диаметрах они подвергаются расточке после сверления. Сами отверстия делаются чуть больше номинального значения на

Сами отверстия делаются чуть больше номинального значения на 0,1 – 0,3 миллиметра в зависимости от диаметра резьбы и используемого материала, чтобы избежать смятия и даже срыва ниток резьбы.

Диаметры отверстий под метрическую резьбу, нарезаемых метчиками, выбирают по специальным таблицам.

Приёмы нарезания резьбы метчиками

До начала процесса метчик должен быть установлен в исходное положение. Это обеспечивается, если заборную часть инструмента вводят в отверстие, а хвостовую при этом поддерживают с помощью центра задней бабки. Чтобы не допустить проворачивания метчика на его квадрат закрепляется вороток, который своей ручкой упирается на суппорт.

Чтобы нарезать первые нитки резьбы необходимо равномерно и осторожно двигать шпиндель задней бабки с помощью маховика. Когда метчик начнет врезаться в отверстие заготовки, дальше он будет продолжать движение по нарезаемым виткам. Однако и после этого перемещение пиноли задней бабки надо продолжать, слегка поджимая инструмент. Это необходимо для того, чтобы хвостовая часть метчика, поддерживаемая центром, оставалась на оси вращения, также как и режущая часть, входящая в отверстие. При этом, во время всего процесса, важно обеспечить обильное охлаждение.

Это необходимо для того, чтобы хвостовая часть метчика, поддерживаемая центром, оставалась на оси вращения, также как и режущая часть, входящая в отверстие. При этом, во время всего процесса, важно обеспечить обильное охлаждение.

Для нарезания резьбы рекомендуемая скорость резания должна составлять v = 5 – 12 м/мин для нарезания резьбы метчиками в стальных заготовках; v = 6 – 22 м/мин – в чугунных, бронзовых и алюминиевых заготовках.

Нарезание резьбы на токарном станке

Автор Том Липтон

Опубликовано

01 августа 2012 г. — 11:15

Винты и резьба скрепляют миллионы вещей. Существует почти столько же типов и форм резьбы, сколько продуктов, в которых используются резьбовые крепления и соединения. Точно так же среди тех, кто не является «механизмом», существует много путаницы и неправильного использования потоков.

С точки зрения машиниста, нарезание резьбы доставляет удовольствие. Когда вы закончите, надеюсь, у вас есть две детали, которые соединяются вместе с уровнем точности и гладкости, которых нет в заурядных крепежных изделиях аппаратного класса. Мне всегда нравилось нарезать резьбу на ручном токарном станке, и за эти годы я научился нескольким приемам.

Предоставлено Все изображения: T. Lipton

Совместите инструмент для нарезания резьбы с новым концом или со стороной патрона.

■ Выровняйте инструмент для нарезания резьбы относительно только что обработанного конца или стороны патрона. Маленькие инструменты для выравнивания в форме стрелок, которые вы видите, доставляют неудобства и годятся только для проверки отшлифованных вручную битов инструментов.

■ Если вы много нарезаете резьбу на ручном токарном станке, купите инструмент, который принимает пластины. Вставки точно отшлифованы и легко заменяются. Одна пластина нарезает десятки шагов резьбы.

■ Я научился нарезать резьбу на токарном станке методом комбинированной подачи. Вопреки распространенному мнению, составной набор не обязательно должен быть на половине угла резьбы. Используя так называемую «подачу с измененной боковой поверхностью» и изменяя этот угол, вы помогаете решить проблемы с нарезанием резьбы в труднообрабатываемых материалах.

■ Еще одно преимущество нарезания резьбы с помощью герметика заключается в том, что вам не нужно следить за положением шкалы. Циферблат поперечной подачи всегда обнуляется после каждого прохода, поэтому вам меньше нужно помнить, например, был ли последний проход на 0,030 дюйма или 0,050 дюйма. Основным недостатком является изменение положения оси Z при подаче. Обычно это не проблема для наружной резьбы, но может быть для внутренней резьбы, которая заканчивается у заплечика.

■ Попробуйте следующие стратегии, когда вы завершаете потоки, а конструктор деталей не указал поток. Когда я хочу что-то сделать с канавкой, которая прорезается на конце резьбы, я обычно использую инструмент для нарезания резьбы и прохожу небольшой рельеф на конце. Он сохраняет смену инструмента и выглядит нормально. Если я хочу получить более красивый вид, я переключаюсь на инструмент радиуса. Просто убедитесь, что рельеф немного меньше, чем меньший диаметр резьбы, чтобы сопрягаемая часть навинчивалась до упора.

Он сохраняет смену инструмента и выглядит нормально. Если я хочу получить более красивый вид, я переключаюсь на инструмент радиуса. Просто убедитесь, что рельеф немного меньше, чем меньший диаметр резьбы, чтобы сопрягаемая часть навинчивалась до упора.

Держите полный набор гаек на кольцах, одно кольцо для крупной резьбы, а другое для мелкой.

■ Используйте большой DOC при первом проходе во время нарезания резьбы. Точка маленькая; на первых парах проходов площадь зацепления режущей кромки также мала. Уменьшайте свой DOC по мере того, как вы углубляетесь. На последнем проходе подавайте прямо с поперечной подачей с легким пружинным резом 0,001 дюйма. Это врезается в обе стороны инструмента и удаляет вибрацию и следы от инструмента на резьбе.

■ Я никак не могу вспомнить, какую линию на шкале заправки нити использовать с каким шагом резьбы. Если вам повезет, он будет отмечен. Если вы сомневаетесь, просто используйте один и тот же номер или строку каждый раз. Всегда используйте один и тот же номер при нарезании многозаходной резьбы.

Всегда используйте один и тот же номер при нарезании многозаходной резьбы.

Нарезание внутренней резьбы изнутри наружу с помощью инструментов для левой руки. Вы получите меньше болтовни и увидите, что происходит в глубине скважины. Вам понадобятся инструменты для нарезания левой резьбы, работающие на токарном станке в обратном направлении. Помните, тянуть за веревку легко; одного толкнуть очень сложно.

■ Если у вас есть выбор, мелкую резьбу легче нарезать и требуется меньше проходов, чем грубую. Меньшая глубина на труднообрабатываемых материалах может спасти ваш бекон.

■ Чтобы быстро и легко выполнять повседневную резьбонарезку, я держу в своем ящике с инструментами полный набор гаек на кольцах для навинчивания резьбы. Одно кольцо удерживает грубые нити, а другое – тонкие. При нарезке обязательно навинтите гайку на всю длину резьбы. Предоставленные сами себе, машинисты обычно нарезают резьбу туже, чем необходимо.

■ Сопрягаемые материалы в резьбовых соединениях имеют важное значение. Если вы должны использовать один и тот же материал для наружной и внутренней резьбы, сделайте себе одолжение и нанесите на них несколько молекул смазки для резьбы или противозадирного средства, прежде чем скручивать их вместе.

Если вы должны использовать один и тот же материал для наружной и внутренней резьбы, сделайте себе одолжение и нанесите на них несколько молекул смазки для резьбы или противозадирного средства, прежде чем скручивать их вместе.

Напильник идеален для выпрямления надоедливого выцветания нити в начале и конце внешней резьбы.

■ Если вам случится так, что охватываемая и охватывающая нити сомкнутся вместе в тесном объятии, простой способ их разделить — быстро нагреть охватывающую часть до 100 ° F или около того с помощью пропановой горелки. Быстрый выстрел проникающей смазки перед тем, как крутить, может спасти работу.

■ При измерении резьбы специальный микрометр для резьбы удобен и прост в использовании на станке. Но для наибольшей точности используйте трехпроволочный метод измерения резьбы. Этот метод является более точным, поскольку провода представляют собой истинную параллельную поверхность для измерения. Если это достаточно хорошо для производителей измерительных приборов, это достаточно хорошо и для меня.

■ Кусок пластилина или замазки для оконных стекол поможет удерживать надоедливые провода для измерения резьбы. А еще лучше купите набор пластиковых держателей, которые подходят для шпинделя микрометра.

■ Файлы потоков действительно работают. Они отлично подходят для выпрямления надоедливого выцветания половин нити в начале и конце внешней нити. CTE

Связанные термины из глоссария

- вибрация

вибрация

Состояние вибрации станка, заготовки и режущего инструмента. Как только это состояние возникает, оно часто самоподдерживается, пока проблема не будет устранена. Вибрацию можно определить, когда на заготовке через равные промежутки времени появляются линии или канавки. Эти линии или канавки вызваны зубьями фрезы, когда они вибрируют в заготовке и из нее, а расстояние между ними зависит от частоты вибрации.

- патрон

патрон

Зажимное устройство, которое крепится к шпинделю фрезерного, токарного или сверлильного станка.

Он удерживает инструмент или заготовку за один конец, позволяя ему вращаться. Также может быть установлен на столе станка для удержания заготовки. Две или более регулируемых губки фактически удерживают инструмент или деталь. Может приводиться в действие вручную, пневматически, гидравлически или электрически. См. цангу.

Он удерживает инструмент или заготовку за один конец, позволяя ему вращаться. Также может быть установлен на столе станка для удержания заготовки. Две или более регулируемых губки фактически удерживают инструмент или деталь. Может приводиться в действие вручную, пневматически, гидравлически или электрически. См. цангу. - подача

подача

Скорость изменения положения инструмента в целом относительно заготовки при резании.

- токарный станок

токарный станок

Токарный станок, способный выполнять распиловку, фрезерование, шлифование, зубонарезание, сверление, развертывание, расточку, нарезание резьбы, торцевание, снятие фаски, накатку канавок, накатку, вращение, отрезку, вырезание шейки, нарезание конуса и кулачково- и эксцентриково-режущие, а также ступенчато- и прямотокарно-токарные. Поставляется в различных формах, от ручных до полуавтоматических и полностью автоматических, основными типами которых являются токарные станки с двигателем, токарные станки и контурные станки, токарные станки с револьверной головкой и токарные станки с числовым программным управлением.

Токарно-винторезный станок состоит из передней бабки и шпинделя, задней бабки, станины, каретки (в комплекте с фартуком) и поперечных салазок. Особенности включают рычаги переключения передач (скорости) и подачи, инструментальную стойку, составной упор, ходовой винт и реверсивный ходовой винт, шкалу нарезания резьбы и рычаг быстрого хода. К специальным типам токарных станков относятся сквозные, распределительные и коленчатые, тормозные барабанные и роторные, прядильные и ружейно-ствольные. Инструментальные и настольные токарные станки используются для точной работы; первые для работы с инструментами и штампами и подобных задач, вторые для небольших заготовок (инструменты, часы), обычно без механической подачи. Модели обычно обозначаются в соответствии с их «поворотом» или заготовкой самого большого диаметра, которую можно вращать; длина кровати или расстояние между центрами; и произведенная лошадиная сила. См. токарный станок.

Токарно-винторезный станок состоит из передней бабки и шпинделя, задней бабки, станины, каретки (в комплекте с фартуком) и поперечных салазок. Особенности включают рычаги переключения передач (скорости) и подачи, инструментальную стойку, составной упор, ходовой винт и реверсивный ходовой винт, шкалу нарезания резьбы и рычаг быстрого хода. К специальным типам токарных станков относятся сквозные, распределительные и коленчатые, тормозные барабанные и роторные, прядильные и ружейно-ствольные. Инструментальные и настольные токарные станки используются для точной работы; первые для работы с инструментами и штампами и подобных задач, вторые для небольших заготовок (инструменты, часы), обычно без механической подачи. Модели обычно обозначаются в соответствии с их «поворотом» или заготовкой самого большого диаметра, которую можно вращать; длина кровати или расстояние между центрами; и произведенная лошадиная сила. См. токарный станок. - микрометр

микрометр

Прецизионный инструмент со шпинделем, перемещаемым винтом с мелкой резьбой, который используется для измерения толщины и коротких длин.

- параллельный

параллельный

Полоса или блок прецизионно отшлифованного материала, используемый для подъема заготовки, удерживая ее параллельно рабочему столу, чтобы предотвратить контакт фрезы со столом.

- шаг

шаг

1. Число зубьев на дюйм пильного диска. 2. При нарезании резьбы количество витков на дюйм.

- рельеф

рельеф

За режущими кромками предусмотрено пространство для предотвращения трения. Иногда называется первичным рельефом. Вторичный рельеф обеспечивает дополнительное пространство за основным рельефом. Рельеф на концевых зубьях осевой рельеф; рельеф на боковых зубах периферический рельеф.

- нарезание резьбы

нарезание резьбы

Процесс как внешнего (например, нарезание резьбы), так и внутреннего (например, нарезание резьбы, нарезание резьбы) нарезания, токарной обработки и накатывания резьбы на конкретный материал. Доступны стандартные спецификации для определения желаемых результатов процесса нарезания резьбы.

Многочисленные обозначения серий резьб написаны для конкретных приложений. Нарезание резьбы часто выполняется на токарном станке. Такие характеристики, как высота резьбы, имеют решающее значение для определения прочности резьбы. Используемый материал принимается во внимание при определении ожидаемых результатов любого конкретного применения этой резьбовой детали. При нарезании наружной резьбы требуется расчетная глубина, а также определенный угол нарезки. Для выполнения внутренней резьбы точный диаметр отверстия имеет решающее значение перед нарезанием резьбы. Резьбы отличаются друг от друга заданным допуском и/или допуском. См. поворот.

Многочисленные обозначения серий резьб написаны для конкретных приложений. Нарезание резьбы часто выполняется на токарном станке. Такие характеристики, как высота резьбы, имеют решающее значение для определения прочности резьбы. Используемый материал принимается во внимание при определении ожидаемых результатов любого конкретного применения этой резьбовой детали. При нарезании наружной резьбы требуется расчетная глубина, а также определенный угол нарезки. Для выполнения внутренней резьбы точный диаметр отверстия имеет решающее значение перед нарезанием резьбы. Резьбы отличаются друг от друга заданным допуском и/или допуском. См. поворот.

Автор

Том Липтон

Том Липтон — профессиональный слесарь из района залива Сан-Франциско, работавший в различных мастерских. Для получения дополнительной информации посетите его блог и видеоканал на YouTube.

Процедура нарезания резьбы на токарном станке

Прежде чем говорить о том, как нарезать резьбу на токарном станке, очень важно знать, что такое резьба? С точки зрения непрофессионала, резьба представляет собой «ряд гребней и впадин» или «спиральных канавок», образованных вдоль цилиндрической или конической поверхности. Технически он определяется как спиральный гребень с однородным поперечным сечением, огибающий цилиндрическое или коническое тело. Потоки обычно классифицируются как внешние потоки и Внутренняя резьба , иногда их называют наружной и внутренней резьбой. Резьба может использоваться в качестве крепежных элементов или датчиков движения или, среди прочего, для преобразования вращательного движения в линейное движение.

Технически он определяется как спиральный гребень с однородным поперечным сечением, огибающий цилиндрическое или коническое тело. Потоки обычно классифицируются как внешние потоки и Внутренняя резьба , иногда их называют наружной и внутренней резьбой. Резьба может использоваться в качестве крепежных элементов или датчиков движения или, среди прочего, для преобразования вращательного движения в линейное движение.

Инструмент для внутренней резьбы

После того, как мы познакомились с резьбой, давайте поговорим о токарных станках. Токарный станок — это машина, которая используется для придания формы дереву, металлу и т. д. путем удаления материала. Токарные станки могут выполнять различные операции, такие как токарная обработка, накатка, чистовая обработка и т. д. В токарном станке заготовка вращается вдоль оси вращения, и для выполнения различных операций с заготовкой используются разные станки.

Некоторые основные термины для резьбы:

1. Шаг: Он определяется как расстояние между двумя точками, измеренное от одной точки на резьбе до другой точки в аналогичном положении на непрерывной резьбе, параллельно оси цилиндра.

Шаг: Он определяется как расстояние между двумя точками, измеренное от одной точки на резьбе до другой точки в аналогичном положении на непрерывной резьбе, параллельно оси цилиндра.

2. Шаг: Определяется как расстояние, на которое резьба перемещается в осевом направлении во время полного оборота.

3. Большой диаметр: это максимальный диаметр резьбы, измеренный в противоположном направлении от одной вершины к другой.

4. Внутренний диаметр: это наименьший диаметр резьбы, измеренный в противоположном направлении от одного корня к другому.

5. Количество витков на дюйм: Как следует из названия, это количество витков на дюйм. Его измеряют, помещая шкалу рядом с резьбой и подсчитывая количество шагов.

6. Глубина: расстояние, измеренное между вершиной и корнем в направлении, перпендикулярном оси цилиндра.

Инструмент для внешней резьбы

Процедура нарезания резьбы на токарном станке:

Теперь обсуждается нарезание резьбы на токарном станке. Чтобы нарезать резьбу, сначала рассчитываются шаг, шаг, большой диаметр, меньший диаметр и глубина. Для нарезания резьбы используется однолезвийный токарный инструмент с твердосплавной пластиной. Теперь выполните следующие действия.

Чтобы нарезать резьбу, сначала рассчитываются шаг, шаг, большой диаметр, меньший диаметр и глубина. Для нарезания резьбы используется однолезвийный токарный инструмент с твердосплавной пластиной. Теперь выполните следующие действия.

Сначала заготовка обрабатывается до большого диаметра нарезаемой резьбы с помощью токарного центра.

Теперь заготовка помещена в патрон для нарезания резьбы между центрами. Патрон соединен со шпинделем, который находится в зацеплении с ходовым винтом. Для обеспечения правильного соотношения скоростей шпинделя и ходового винта используется быстросменный редуктор.

Поэтому быстросменный редуктор настраивается в соответствии с требуемым шагом резьбы.

Используйте калибр для резьбы, чтобы совместить головку с заготовкой под углом.

Теперь переместите резьбовую головку к заготовке, используя комбинированную подачу и поперечную подачу.

Микрометр должен быть установлен на ноль для обеих подач.

Благодаря вращению ходового винта каретка скольжения перемещается на заданное расстояние при каждом рабочем обороте. Это достигается путем установки полугайки затворной рамы в зацепление с ходовым винтом.

Это достигается путем установки полугайки затворной рамы в зацепление с ходовым винтом.

Полугайка или разрезная гайка должны срабатывать точно в заданное время, чтобы обеспечить правильную непрерывную резку. Это может быть достигнуто с помощью диска или циферблата для нарезки нити. Этот циферблат прикреплен к ползунку и приводится в движение червячной передачей, прикрепленной к ходовому винту. Этот шаг известен как отслеживание резьбового инструмента.

Поверхность циферблата разделена на четное количество полных и половинных делений.

Если разрезная гайка не зацеплена, а ходовой винт вращается, то также вращается циферблат с резьбой.

Теперь, если количество обрезаемых нитей четное число, то разрезная гайка должна защелкиваться, когда любая из линий на шкале резьбы совпадает с нулевой линией, а количество обрезаемых нитей нечетное число, любая из пронумерованных строк должна совпадать с нулевой строкой.

Очистите деталь без использования смазки. Отсоедините полугайку на краю разреза, остановите токарный станок и выйдите из инструмента, используя поперечную подачу. Верните карету в исходную точку.

Отсоедините полугайку на краю разреза, остановите токарный станок и выйдите из инструмента, используя поперечную подачу. Верните карету в исходную точку.

Теперь проверьте шаг резьбы с помощью шагомера. Если все верно, переходите к следующему шагу.

Используя смазочно-охлаждающую жидкость, подайте компаунд в первый проход на расстоянии от 0,20 до 0,50 мм. По мере приближения к последнему проходу уменьшите глубину резания до 0,025–0,075 мм.

Этот процесс продолжается или продолжается до тех пор, пока резьба не станет ближе к желаемой глубине или в пределах 0,025 мм от конечной глубины.

Затем выполняется окончательный рез глубиной от 0,025 до 0,075 мм.

Теперь проверьте размеры с помощью резьбового микрометра или с помощью трехпроводной системы.

После этого срежьте фаски на концах резьбы, чтобы не повредить их.

Компания также предоставляет Инструмент для ремонта резьбы . При необходимости обращайтесь к нам

Как нарезать резьбу на токарном станке

васкон2196

Известный член

#1

Искал, искал и не нашел подходящего места, чтобы посмотреть, как нарезают резьбу на токарном станке. Сегодня утром я попытался навернуть резьбу на 3/4″-10 и продолжал накручивать ее. Затем я попробовал навернуть на 1/2″-20, и это тоже не сработало… резьба гайки натянута, но очень рыхлая. Я думаю, что правильно устанавливаю рычаги, запуская поперечный салазок в одном и том же месте, каждый раз подавая смесь от 0,003 до 0,005, и установка очень жесткая.

Соединение было расположено под углом около 30 градусов, как предполагалось. Я запускаю токарный станок на самой низкой скорости.

Я просмотрел несколько видеороликов о многопоточности, но ни один из них не помог. Всегда выглядит проще, когда это делает кто-то другой. :wall:

peterw51

петерв51

#2

Привет, Крис, я буду с интересом следить за вашим ответом, так как это то, что я пытаюсь понять, я уверен, что вы получите необходимую информацию от участников, поскольку они кажутся хорошими людьми!

альберторк19

Известный член

#3

Попробуйте видео mrpete222 на Youtube, у него есть несколько видео по нарезке винтов, включая резьбу Acme. Вы также можете попробовать небольшую книгу Мартина Клива «Нарезание резьбы на токарном станке»

кункв

Известный член

#4

Привет, Крис,

В книге Саут-Бенда «Как запустить токарный станок» есть довольно хороший раздел о нарезании резьбы. Книга Мартина Клива тоже хороша, но книга Саут-Бенд была бы моей первой остановкой. Атлас опубликовал замечательную книгу о токарных работах, но я не помню названия книги.

Какой токарный станок вы используете и как вы набираете резьбу для каждого прохода, набор резьбы?

Чак

Замковый ствол

Известный член

#5

Привет Крис,

Если я могу дать вам один совет, «Сын мой»,

ВЫ ОБЪЯСНИТЕ ЭТО.

Как нарезать резьбу на токарном станке по металлу.

Или любые другие вопросы с инструкциями, которые у вас могут возникнуть.

Это открыло для меня совершенно новый мир в CAD-чертеже, зачем изобретать велосипед, когда кто-то уже научился выполнять эту работу и готов поделиться.

Удачи.

С уважением

Бигли.

квом

Известный член

#6

Предполагая, что ходовой винт имеет 8 точек на дюйм, резка 10 точек на дюйм означает, что вам нужно вернуть каретку в исходное положение с помощью ходового винта. Вы не можете использовать шкалу резьбы, если число точек на дюйм не кратно 4. Для 20 точек на дюйм вы можете использовать шкалу резьбы. Поскольку оно кратно 4, а не 8, используйте либо все четные, либо все нечетные числа.

Для 20 точек на дюйм вы можете использовать шкалу резьбы. Поскольку оно кратно 4, а не 8, используйте либо все четные, либо все нечетные числа.

Соединение должно быть на уровне 29.5 градусов, а не «около 30 градусов».

Резьба 1/2–20 имеет внутренний диаметр 0,4392, поэтому глубина нарезки составляет (0,5–0,4392)/2 = 0,0304. При 29,5 подача 0,0349. Вы можете взять больший DOC в начале резьбы и уменьшить его по мере продвижения. Вместо того, чтобы полностью полагаться на составной циферблат, я бы использовал гайку, чтобы попробовать посадку.

Вы должны выровнять режущую насадку перпендикулярно заготовке, иначе резьба будет деформирована. Используйте для этого 60-градусный «центральный калибр». Вы можете заказать один из Enco за 6 долларов. Центровочный калибр также полезен при шлифовании инструмента из быстрорежущей стали для проверки угла 60 градусов на конце. Чтобы избежать хлопот, вы можете приобрести твердосплавные вставки для точной нарезки резьбы. Кончик должен быть в середине работы.

Другой способ получить качественную окончательную резьбу — нарезать ее по большей части и использовать плашку для окончательной обработки. Единая точка гарантирует, что плашки будут навинчиваться прямо. Это то, что я люблю делать на малых диаметрах особенно.

васкон2196

Известный член

#7

kuhncw сказал:

Привет, Крис,

. В книге Саут-Бенда «Как запустить токарный станок» есть довольно хорошая часть о нарезке резьбы. Книга Мартина Клива тоже хороша, но книга Саут-Бенд была бы моей первой остановкой.

Атлас опубликовал замечательную книгу о токарных работах, но я не помню названия книги.

Какой токарный станок вы используете и как вы набираете резьбу для каждого прохода, набор резьбы?

Чак

Нажмите, чтобы развернуть…

Привет Чак,

Я использую токарный станок Supermax. Я выношу инструмент, перемещаю каретку обратно в начало, увеличивая состав с 0,002 до 0,005. Я также выбираю тот же номер на вращающемся циферблате. Я уже слышал о книге Саут-Бенд… Постараюсь достать экземпляр.

Спасибо, Чак.

Мосей

Известный член

#8

Есть прекрасное видео покойного Руди Кухоупта о нарезании резьбы на 9-дюймовом токарном станке South Bend, которое мне было легко изучить как новичку. Я полагаю, что оно все еще доступно.

Оловянный сокол

Известный член

#9

Army TC 9-524 глава 7 стр. 49

http://metalwebnews.com/machine-tools/ch7.pdf

Олово

Машином Том

Старший член

1″ data-date-string=»Oct 10, 2012″ data-time-string=»7:38 PM» title=»Oct 10, 2012 at 7:38 PM» itemprop=»datePublished»> 10 октября 2012 г.

#10

Я искал информацию о токарных станках Supermax и нашел множество моделей коммерческого размера. Поэтому я ненавижу предполагать, что у вас есть модель и какой у вас ходовой винт.

Старая поговорка: чем лучше вопрос, тем лучше ответ.

Серия supermax имеет возможность нарезания как метрической, так и дюймовой резьбы. Вам необходимо знать, какой у вас ходовой винт: британский или метрический. поэтому возьмите штангенциркуль и измерьте 3 витка резьбы на ходовом винте, это 0,375 дюйма или 0,480. Если 0,375 — это винт с шагом 8 витков на дюйм, если 0,480 — это метрический винт с шагом 4 мм. между, или кружок цифр 1.125, 2..7 и т.д., что также скажет

, если метрическая или имперская. И, наконец, проверьте все рычаги и ручки, чтобы резьба была настроена на имперские обороты, а не на метрические. Также может быть возможно, что набор шестерен в квадранте должен быть изменен для выполнения метрической/британской резьбы. Для этого поможет nmanual.

Для этого поможет nmanual.

Давай послушаем, как дела.

Если у вас метрический ходовой винт, то для нарезания дюймовой резьбы при нарезании резьбы полугайки должны быть постоянно задействованы.

Кункв

Известный член

#11

vascon2196 сказал:

Привет Чак,

Я использую токарный станок Supermax. Я выношу инструмент, перемещаю каретку обратно в начало, увеличивая состав с 0,002 до 0,005. Я также выбираю тот же номер на вращающемся циферблате. Я уже слышал о книге Саут-Бенд.

.. Постараюсь достать экземпляр.

Спасибо, Чак.

Нажмите, чтобы развернуть…

Привет, Крис,

Этот Supermax должен отлично сработать. Моя мельница 9X42 — это Supermax.

Мне кажется, у вас правильный подход. Вы нарезаете четные нитки, а в моей книге по токарному станку SB говорится, что для четных нитей нужно вставлять половинчатые гайки в любую линию на циферблате. Это для ходового винта 8 т / д, но я думаю, что ваш циферблат соответствует вашему ходовому винту, если он имеет другой шаг.

Пожалуйста, сообщите нам, в чем причина проблемы.

С уважением,

Чак

васкон2196

Известный член

#12

квом сказал:

Предполагая, что ваш ходовой винт имеет 8 tpi, резка 10 tpi означает, что вам нужно вернуть каретку в исходное положение с помощью ходового винта. Вы не можете использовать шкалу резьбы, если число точек на дюйм не кратно 4. Для 20 точек на дюйм вы можете использовать шкалу резьбы. Поскольку оно кратно 4, а не 8, используйте либо все четные, либо все нечетные числа.

Смесь должна иметь температуру 29,5 градусов, а не «около 30 градусов».